田口方法用於探討錫膏印刷鋼板的最佳化製程

楊正宏、胡惠鈞 國立高雄應用科技大學 電子工程學系 E-mail :hum51830066@gmail.com摘 要

現今電子產品大多著重於強大的功能與多元化,產品的體積也較以往更小、更薄及更輕。為此,表面 黏著技術(Surface Mount Technology;SMT)使用的表面黏著型元件(Surface Mount Devices;SMD)的尺寸與 接 腳 的 腳 距 都 越 來 越 細 小 、 元 件 的 密 度 也 大 幅 增 加 , 為 了 保 持 電 子 產 品 的 產 品 良 率(yield) 與 可 靠 度 (reliability),錫膏印刷的品質與穩定性佔有極大的關鍵。本研究針對 SMT 的前製程,鐳射開孔以及其孔壁 電解拋光兩製程中的多項製程參數,利用田口方法(Taguchi Methods)的訊號/雜音比(Signal-to-Noise Ratio; S/N)回應圖與靈敏度分析求得其最佳的製程參數,以達到理想的落錫量與錫膏形狀之結果,並探討印刷鋼 板的開孔及孔壁拋光與錫膏印刷品質之間的關係。為達到理想的落錫量與錫膏形狀之結果與降低實驗的變 異數,必須先對錫膏印刷機的多項可控因子,使用田口實驗法與製程能力評估(process capability index;Cpk) 建立最佳化的錫膏印刷參數條件,以做為鐳射開孔與孔壁電解拋光效果改善的評估基準。關鍵字:田口實驗、電解拋光、表面黏著技術、SMT、錫膏印刷。

1. 前 言

1.1 研究背景為了因應各類電子產品之輕、薄、短、小之特性,印刷電路板(Print Circuit Board;PCB)為縮小面積也 從單層板發展成多層板,所以多數的傳統型貫穿孔零件也逐漸停止使用。有效的解決方法就是將電子元件 附著在 PCB 上,以因應發展出表面黏著技術(Surface Mount Technology;SMT)及表面黏著型元件(Surface Mount Devices;SMD)。然而 PCB 上所規劃出元件之間的密度與元件本身的精密度也都大幅增加。在細腳 距(Fine pitch)與極細腳距(Ultra fine pitch)的印刷作業中,錫膏品質卻普遍低落,為了提升產能、產品良率 (yield)、可靠度(reliability)及減少成本的多方考量下,表面黏著技術的研究與改良,便成為電子產業保有長 期競爭力的一個重要關鍵。 SMT 製程當中包含了 PCB 的錫膏印刷、表面元件黏著置放以及熔焊等步驟。若在印刷階段 PCB 上的 落錫量不足,就有可能造成焊點的強度不足或是發生空焊的現象;若是落錫量過多時,可能會造成焊點之 間的橋接現象(bridge)而導致短路。在相關的研究中均指出 SMT 製程中約有 60%的焊接缺點是來自於錫膏 印刷時不當的製程以及品質管控的缺失[1]。直接影響錫膏印刷品質與落錫量的成因包含:刮刀壓力與放置 在鋼板上的角度、印刷速度、印刷鋼板與PCB 的間隙、脫模速度以及工作環境的溫度與溼度、鋼板開孔的 品質等因素[2-3]。印刷鋼板孔壁的光滑度,便是影響錫膏印刷品質的主要成因之一,在錫膏印刷時過於粗 糙的孔壁,會直接影響錫膏形狀的清晰度,同時亦減少落錫量、降低上錫性。若在錫膏印刷階段無法維持 良好的品質,之後的製程中皆會留下不良的影響,並且需要付出額外的人力、物力在迴焊後進行修整,而 造成生產成本的增加。基於以上原因,本研究著重於印刷鋼板的開孔與孔壁拋光之最佳落錫量與穩定度的 ©2011 National Kaohsiung University of Applied Sciences, ISSN 1813-3851

分析與探討。 1.2 研究目的 本研究是配合專業表面黏著技術(SMT)製程與實驗設計方法,針對表面黏著技術中的錫膏印刷製程、印 刷鋼板製程中的鐳射開口、孔壁的毛邊處理以及電解拋光,進行一系列的製程參數統計,藉以獲得鐳射開 口之印刷鋼板其孔壁光滑度與錫膏印刷中落錫量的最佳化,進而提升在表面黏著技術製程中,錫膏印刷品 質的良率與穩定度。

2. 研究方法與流程

本研究基於垂直整合 SMT 廠與鋼板廠兩種生產領域,必須對兩種生產製程進行了解,首先找出 SMT 製程裡的錫膏印刷過程中,各種影響錫膏印刷品質的主因並分析印刷參數的特性 (圖 1),以建立最佳化的 印刷參數條件[4],作為對第二段之鐳射開孔鋼板製做時最佳化的評估基準。第二則是對印刷鋼板中鐳射切 割機的鐳射理論及電解拋光之學術理論來進行瞭解與探討。 本文之研究領域乃是跨足兩種不同類型的專業領域,因此劃分成兩個區塊進行研究:首先對SMT 製程 中的錫膏印刷,建立最佳化的印刷參數條件,以便對第二段之鐳射開孔鋼板製做最佳化的評估基準。此基 準是採錫膏印刷厚度與穩定性為品質特性,並結合統計方法中的綜合製程能力評估((process capability

index;

Cpk)作為錫膏印刷品質評估之標準。第二段則是探討鐳射開孔之印刷鋼板的製造及孔壁電解拋光 過程,首先利用直交表(orthogonal array)進行因子與水平配製,上線實做並分析數據。再利用訊號/雜音(S/N) 比回應圖與靈敏度分析,來探討各個鋼板製程參數對錫膏印刷中品質特性的影響。設定的品質特性是採上 述的錫膏厚度的 Cpk 值。最後在進行實際生產線上的實際驗證與製程能力評估,以確認最佳參數水準之組 合以及其穩定性。本研究希望藉由最佳化的印刷品質,得到印刷鋼板電解拋光中最理想的製程參數。 人 實 驗 設 計 能 力 專 業 技 術 能 力 設 備 選 購 能 力 鐳 射 機 印 刷 機 錫 膏 印 刷 品 質 錫 球 尺 寸 錫 膏 黏 度 值 廠牌(flux) 使 用 條 件 Life time 乾 燥 環 境 刮 刀 壓 力 脫 模 速 度 精 度 切 割 速 度 輸入能量 鐳 射 頻 率 刮 刀 材 質 刮 刀 角 度 印 刷 速 度 氧 氣 壓 力 電 解 拋 光 電 解 液 溫 電 解 液 壽 命 拋 光 電 流 電 解 時 間 脫 磨 型 態 人 實 驗 設 計 能 力 專 業 技 術 能 力 設 備 選 購 能 力 鐳 射 機 印 刷 機 錫 膏 印 刷 品 質 錫 球 尺 寸 錫 膏 黏 度 值 廠牌(flux) 使 用 條 件 Life time 乾 燥 環 境 刮 刀 壓 力 脫 模 速 度 精 度 切 割 速 度 輸入能量 鐳 射 頻 率 刮 刀 材 質 刮 刀 角 度 印 刷 速 度 氧 氣 壓 力 電 解 拋 光 電 解 液 溫 電 解 液 壽 命 拋 光 電 流 電 解 時 間 脫 磨 型 態 圖1. 品質要因分析圖3. 製程最佳化設計

3.1 錫膏印刷製程優化 錫膏印刷為SMT 製造流程的第一階段,原理是以印刷鋼板(stencil)加上錫膏印刷機的刮刀(squeeze)將錫 膏(solder paste)經由鋼板孔洞,轉印到 PCB 上相對應的銅墊(pad)上,之後移去鋼板,錫膏便以適當的形狀留在 pad 上[5],完成印刷的動做 (如圖 2)。然而錫膏印刷品質的好壞直接影響產品之品質,更影響產品之可 靠度,根據研究顯示SMT 製程中,不當的錫膏印刷品質與控制,將造成焊接缺點,其影響程度佔整體組裝 線50%-60%[6]。 圖2. 錫膏印刷示意圖 (資料來源:參考文獻[6]) 3.1.1 實驗與資料分析 此實驗是為了驗證鐳射印刷鋼板製程最佳化時,須採錫膏厚度為品質特性。為了求得品質特性值誤差 最小的實驗參數,即是使錫膏印刷製程得到最穩定的錫膏厚度為評估基準。本實驗採用田口方法,首先定 義此實驗的品質特性為錫膏厚度,影響此品質特性亦是影響錫膏厚度的因子有:印刷壓力、印刷速度、脫 模速度、脫模距離等4 項,對此 4 項因子各設定 3 個變動水準(level),故採用田口實驗 4 因子 3 水準之 L9(34) 的直交表,排列出 9 組實驗之實驗配置表,如表 1 所示。根據影響因子及水準的設定,將 9 組參數值各別 輸入到生產線錫膏印刷機內進行實際PCB(Print Current Board)印刷,以檢證此 9 組實驗的錫膏厚度,並將錫 膏厚度之目摽值設定為0.15mm;上限值:0.21mm,下限值:0.105mm。再運用統計方法計算出各項實驗數 據之平均值(Mean)、標準差(Standard Deviation)、Cpk 值並列入表 2 之中。

表1. L9(34)的直交表-印刷機實驗參數

實驗 印刷壓力(Nt) 印刷速度(mm/sec) 脫模速度 (mm/sec) 脫模距離(mm)

Mean

Std Deviation

1 15 15 0.1 0.4

0.14

0.01

2 15 30 0.3 0.60.14

0.01

3 15 65 0.5 0.80.14

0.01

4 20 15 0.3 0.80.15

0.01

5 20 30 0.5 0.40.15

0.02

6 20 65 0.1 0.60.15

0.02

7 30 15 0.5 0.60.15

0.02

8 30 30 0.1 0.80.15

0.01

9 30 65 0.3 0.40.15

0.02

表2. 錫膏印刷機-錫厚穩定度實驗總結果實驗 Mean Std Deviation Range Spec width cpk

1 0.14 0.01 0.12 0.11 0.97 2 0.14 0.01 0.16 0.11 0.90 3 0.14 0.01 0.14 0.11 0.92 4 0.15 0.01 0.14 0.11 0.96 5 0.15 0.02 0.14 0.11 0.88 6 0.15 0.02 0.35 0.11 0.89 7 0.15 0.02 0.14 0.11 0.94 8 0.15 0.01 0.13 0.11 1.01 在錫膏印刷製程優化的實驗中,將上述 4 個因子之水準作為影響錫膏印刷品質的主要因素,推導出最 佳化的參數組合。其中 Mean 為錫膏厚度的平均數,再以公式(1)計算出各筆實驗的標準偏差量(Standard Deviation;σ),再以公式(2)求得綜合製程能力指標 Cpk 值[7-8]。 σ =

∑

=−

n ix

in

1 2 21

μ

(1) Cpk =(

)

σ

6

*

1

−

K

T

(2) 其中,n = 每筆實驗之採樣數 xi = 實驗中量測之數值(以本例而言為錫膏厚度) μ = 量測數值之平均數 K =c

a Ca = MS − μ (3)T = 規格公差(USL-LSL) MS = 規格中心值=

(

USL+LSL)

2 1 USL = 規格上限 LSL = 規格下限 就一般 SMT 的製程,對此問題大都以最大之 cpk 值作為其最佳化的印刷條件,此 9 項實驗只是對這 9 個條件組合,判斷出最大之 cpk 值,或許並非最佳之印刷參數組合。因此我們再將此 9 筆實驗的錫膏厚度 值,以隨機抽樣的方式量測錫膏厚度,再輸入到MIntab 軟體內執行田口方法的運算,而得到圖 3 之結果。 因錫膏厚度的選擇,以主效力的標準差之立場而言,採望小值為理想的參數組合,因而判讀出最佳之印刷 條件為:印刷壓力是20Nt、印刷速度是 15mm/sec、脫模速度是 0.5mm/sec、脫模距離是 0.4mm 為最佳。 M e an o f S tan d a rd D e v iat io n s 3 2 1 0.013 0.012 0.011 0.010 0.009 3 2 1 3 2 1 0.013 0.012 0.011 0.010 0.009 3 2 1 印刷壓力 印刷速度 脫模速度 脫模距離EKRA 印刷機 Main Effects Plot for Standard Deviations

M e an o f S tan d a rd D e v iat io n s 3 2 1 0.013 0.012 0.011 0.010 0.009 3 2 1 3 2 1 0.013 0.012 0.011 0.010 0.009 3 2 1 印刷壓力 印刷速度 脫模速度 脫模距離

EKRA 印刷機 Main Effects Plot for Standard Deviations

圖3. 印刷機錫膏厚度標準差主效力圖 在圖4 的印刷機錫膏厚度 S/N 主效力圖裡,採望大值為判斷基準,發現印刷壓力以 20Nt、印刷速度以 15mm/sec、脫模速度以 0.5mm/sec、脫模距離以 0.4mm 為最佳。因此我們對上述之數據,再做驗證,表 3 為錫厚穩定度第2 次實驗計算的結果,圖 5 是實驗 10 的錫膏厚度之分佈,可看出實驗 10 印刷穩定度之最 佳化成果。因而結論印刷機最佳印刷參數之組合為:印刷壓力是20Nt、印刷速度是 15mm/sec、脫模速度是 0.5mm/sec、脫模距離是 0.4mm。

M e an o f S N r at io s 3 2 1 24 23 22 3 2 1 3 2 1 24 23 22 3 2 1 印刷壓力 印刷速度 脫模速度 脫模距離

EKRA 錫膏機 Main Effects Plot for SN ratios

Signal-to-noise: Nominal is best (10*Log(Ybar**2/s**2))

M e an o f S N r at io s 3 2 1 24 23 22 3 2 1 3 2 1 24 23 22 3 2 1 印刷壓力 印刷速度 脫模速度 脫模距離

EKRA 錫膏機 Main Effects Plot for SN ratios

Signal-to-noise: Nominal is best (10*Log(Ybar**2/s**2))

圖4. 印刷機錫膏厚度 S/N 主效力圖

表3. 錫膏印刷機-錫厚穩定度第 2 次實驗結果

Mean Std Deviation Range Spec width Cpk

實驗 10 0.15 0.01 0.23 0.11 1.27 圖5. 錫膏印刷機-錫厚穩定度實驗 10 結果 3.2 鐳射印刷鋼板製程最佳化 就整個鐳射印刷鋼板的製程而言,它是SMT 的上游製程,包含了鐳射開孔及孔壁的電解拋光。所謂電 解拋光(Electro polishing),其加工過程乃是將工件放置於陽極,於電解液中以施加電流。使金屬表面發生陽 極解離,消除金屬的微凹凸表面,而達到拋光目的的一種加工法,如圖6 所示[9-11]

。

若鐳射開孔的孔壁是粗糙不均的現象,此粗糙不均的現象對錫膏脫離鋼板時會造成阻礙,進而影響錫膏的印刷品質,在鐳射開 孔後進行電解拋光其目的便是使孔壁變的平滑。因此本實驗結合鐳射開孔及電解拋光兩個製程的製程參 數,以探究出最佳化的鐳射印刷鋼板製程參數。 圖6. 電解拋光加工示意圖 (資料來源:參考文獻[12]) 3.2.1 實驗資料分析 本實驗結合鐳射開孔及電解拋光兩段製程的製程參數,運用田口方法以探究出鐳射印刷鋼板在兩段製 程最佳化的製程參數。針對鐳射切割機,首先仍採錫膏厚度為品質特性,並列出影響品質特性的因子,亦 是影響孔壁粗糙不均的因子,有(1)氧壓(2)鐳射頻率(3)鐳射輸入能量(4)鐳射切割速度。同時對執行不銹鋼拋 光的電解拋光機,亦找出影響孔壁光滑不一的參數,亦有(5)蝕刻電流量(6)電流蝕刻時間(7)液溫(8)電解液的 壽命(life time)等,共列有 8 項因子,以下是對各因子在雷射切割中所扮演的角色與功能作說明: (1)氧壓 氧氣在鋼板切割時扮演助燃角色,讓鐳射打在鋼板上增加助燃效果,並因有壓力把熔化鐵水吹開,以達 到切割目的,一般而言使用壓力介於10~15kg/cm2。 (2)鐳射頻率 鐳射在切割時,假設只變動鐳射頻率,其餘都不變,也就是說輸出總功率不變時,頻率越高,代表每 一個pulse 能量會越小,切割的斷面效果會越好,頻率越低則反之;一般而言採 800Hz~1200Hz 之間。 (3)輸入能量 代表要切割鋼板的輸入的能量,一般來說越低斷面效果越好,與鐳射頻率的道理一樣,越是要精密的 東西,就要用越低的能量。本實驗採2.85DCV、3 DCV、3.2 DCV 等三個水準。 (4)切割速度

是指 laser 切割的速度,單位為 mm/sec,速度越快切割品質越差,一般切割速度會介於 6~12mm/sec 之 間。

(5)電解拋光電流

電流值越高處理效果會越好,但會隨處理時間及溫度有關,過頭或不及都不好,一般限制在 80~100A 之間。

(6)電解拋光時間 電解拋光時間、電流值及溫度都會影響到處理結果,一般生產流程都把溫度固定,之後觀察電流值之 大小,再來調整修改時間,因為時間是控制最簡單的方式。本實驗採120sec、150sec、180sec 等三個水準。 (7)液溫 常溫時電解液的活性不好,溫度太高電解液會變得很嗆鼻,所以經驗累積溫度約在40 度至 60 度之間。 (8)電解液壽命 一般電解液壽命就是依照電流值去做判斷,當發現電流值長期慢慢的無法升高,且有下降的情況,就 可估算應該是要增加新藥水來改變電解液濃度,然而完全未曾使用的電解液在電解拋光過程,因是全新的 電解液所以液內不含金屬成份,所以拋光效果不佳。

接著決定各因之的變動水準(level),每項因子除(1)項有 2 項 level 外,其餘皆為 3 項 level,故選用 L18(21*37)

的直交表。由於本研究所選擇之品質特性為錫膏厚度,並訂定出明確之目標值以及其上、下限值,所以採 用田口品質工程中的望目型特性。再做出田口實驗配置表如表4 所示,進行 18 組實驗;並依此配置表製作 出18 種鋼板,在 SMT 產線進行實際的錫膏印刷之田口實驗,以進行錫膏印刷評估與分析。 依據上述的 18 筆實驗,在 SMT 產線進行實際的錫膏印刷及田口實驗,其品質特性同樣是採錫膏印刷 機的錫膏厚度為主,量測值標準是以每組實驗鋼板隨機測量20 個位置的錫膏厚度為準,單位為 mm,並將 18 筆實驗中所得到之錫膏厚度列於表 5 之中。 表4. 鐳射鋼板田口實驗配置表 實驗 氧壓 (Kg) 鐳射頻 率(Hz) 輸入能 量 (DCV) 切割速 度 (mm/sec) 蝕刻電 流(A) 蝕刻時 間(sec) 液溫 (℃) 壽命(片) 電解液 1 15 800 2.85 6 80 120 40 2000 2 15 800 3 9 90 150 50 2500 3 15 800 3.2 12 100 180 60 3000 4 15 900 2.85 6 90 150 60 3000 5 15 900 3 9 100 180 40 2000 6 15 900 3.2 12 80 120 50 2500 7 15 1000 2.85 9 80 180 50 3000 8 15 1000 3 12 90 120 60 2000 9 15 1000 3.2 6 100 150 40 2500 10 12 800 2.85 12 100 150 50 2000 11 12 800 3 6 80 180 60 2500 12 12 800 3.2 9 90 120 40 3000 13 12 900 2.85 9 100 120 60 2500 14 12 900 3 12 80 150 40 3000 15 12 900 3.2 6 90 180 50 2000 16 12 1000 2.85 12 90 180 40 2500 17 12 1000 3 6 100 120 50 3000 18 12 1000 3.2 9 80 150 60 2000 表5. 錫膏厚度實驗紀錄表

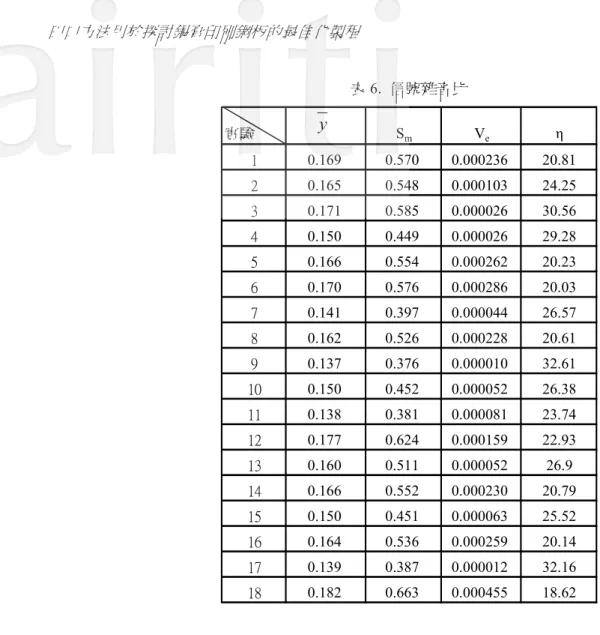

實驗 No.1 No.2 No.3 No.4 No.5 No.6 No.7 No.8 No.9 No.10 No.11 No.12 No.13 No.14 No.15 No.16 No.17 No.18 No.19 No.20 1 0.157 0.158 0.158 0.143 0.171 0.183 0.154 0.168 0.160 0.162 0.165 0.182 0.155 0.199 0.173 0.163 0.174 0.204 0.165 0.184 2 0.156 0.160 0.161 0.157 0.163 0.173 0.150 0.177 0.155 0.162 0.165 0.181 0.152 0.178 0.169 0.160 0.179 0.168 0.160 0.184 3 0.170 0.179 0.169 0.167 0.161 0.169 0.166 0.171 0.167 0.165 0.176 0.178 0.168 0.167 0.179 0.174 0.177 0.172 0.169 0.175 4 0.155 0.145 0.155 0.151 0.158 0.146 0.147 0.147 0.148 0.146 0.157 0.154 0.148 0.144 0.148 0.152 0.145 0.147 0.143 0.161 5 0.167 0.142 0.159 0.137 0.176 0.188 0.161 0.189 0.171 0.162 0.187 0.200 0.157 0.164 0.156 0.162 0.162 0.177 0.167 0.146 6 0.160 0.145 0.165 0.148 0.206 0.182 0.161 0.152 0.172 0.161 0.164 0.165 0.167 0.166 0.191 0.185 0.208 0.167 0.167 0.164 7 0.142 0.136 0.141 0.145 0.154 0.137 0.133 0.137 0.135 0.140 0.142 0.137 0.146 0.136 0.147 0.138 0.141 0.135 0.160 0.137 8 0.160 0.153 0.184 0.149 0.147 0.156 0.155 0.152 0.183 0.177 0.192 0.173 0.141 0.151 0.173 0.183 0.149 0.155 0.151 0.161 9 0.143 0.136 0.134 0.135 0.142 0.138 0.134 0.139 0.136 0.144 0.137 0.135 0.138 0.137 0.138 0.137 0.132 0.139 0.135 0.133 10 0.150 0.161 0.156 0.157 0.152 0.152 0.147 0.147 0.156 0.144 0.151 0.152 0.142 0.142 0.147 0.152 0.142 0.168 0.138 0.152 11 0.137 0.146 0.127 0.141 0.140 0.135 0.128 0.139 0.139 0.140 0.125 0.130 0.167 0.146 0.135 0.135 0.137 0.139 0.133 0.142 12 0.168 0.148 0.165 0.162 0.192 0.185 0.161 0.179 0.182 0.189 0.190 0.197 0.169 0.186 0.175 0.185 0.162 0.182 0.178 0.178 13 0.158 0.156 0.148 0.144 0.168 0.161 0.152 0.158 0.163 0.167 0.164 0.169 0.164 0.155 0.163 0.158 0.159 0.175 0.155 0.159 14 0.150 0.158 0.159 0.154 0.182 0.173 0.163 0.178 0.186 0.155 0.186 0.153 0.159 0.187 0.148 0.165 0.173 0.192 0.138 0.165 15 0.153 0.147 0.144 0.148 0.160 0.154 0.141 0.147 0.153 0.158 0.141 0.156 0.146 0.148 0.146 0.161 0.140 0.168 0.139 0.155 16 0.163 0.151 0.159 0.156 0.169 0.180 0.171 0.157 0.154 0.163 0.158 0.218 0.153 0.166 0.183 0.154 0.149 0.168 0.152 0.149 17 0.142 0.139 0.137 0.137 0.142 0.137 0.135 0.138 0.139 0.141 0.141 0.136 0.147 0.136 0.135 0.144 0.142 0.136 0.136 0.143 18 0.164 0.172 0.163 0.173 0.168 0.187 0.177 0.177 0.179 0.172 0.183 0.260 0.172 0.206 0.189 0.188 0.179 0.181 0.162 0.191 3.2.2 S/N 比計算與分析 此實驗的品質特性同樣採錫膏印刷機的錫膏厚度為主,其目標值:0.155mm, 上限值:0.21mm,下限 值:0.10mm,因此採用田口實驗中的用望目特性。將錫膏印刷製程優化的實驗中,所得到之 4 個因子之水 準組合做為影響錫膏印刷品質的主要參數,以推導出鐳射印刷鋼板製程的最佳化參數組合。首先以公式(4) 計算出因子之純變動(Sm),其中 為每筆實驗中No.1 到 No.20 隨機抽樣之錫膏厚度的平均數,再利用公式 (5)求得誤差變異(Ve)並計算出信號雜音比 S/N(

η

)如公式(6),其結果如如表 6 所示。且可同時求得各參數水 準的η

因子反應表如表 7;當中的因子反應值乃是各因子中相同水準之η值的平均值。並將其數值繪製成η

因子反應圖(圖 7) [8]。 − y Sm = 因子之純變動= n* 2 (4) −y

Ve = 誤差變異=1

1

−

n

(∑

2- S ) (5) = 20 1 iy

i m S/N(η)= 10log(n

1

e mV

S

-n

1

) (6) 其中,n = 每筆實驗之採樣數(以本例而言為 20)表6. 信號雜音比 實驗 Sm Ve η 1 0.169 0.570 0.000236 20.81 2 0.165 0.548 0.000103 24.25 3 0.171 0.585 0.000026 30.56 4 0.150 0.449 0.000026 29.28 5 0.166 0.554 0.000262 20.23 6 0.170 0.576 0.000286 20.03 7 0.141 0.397 0.000044 26.57 8 0.162 0.526 0.000228 20.61 9 0.137 0.376 0.000010 32.61 10 0.150 0.452 0.000052 26.38 11 0.138 0.381 0.000081 23.74 12 0.177 0.624 0.000159 22.93 13 0.160 0.511 0.000052 26.9 14 0.166 0.552 0.000230 20.79 15 0.150 0.451 0.000063 25.52 16 0.164 0.536 0.000259 20.14 17 0.139 0.387 0.000012 32.16 18 0.182 0.663 0.000455 18.62

y

表7. η因子反應表 A. 氧壓 (Kg) B. 鐳射頻 率(Hz) C. 輸入能 量(DCV) D. 切割 速度 (mm/sec) E. 蝕刻電 流(A) F. 蝕刻時 間(sec) G. 液溫 (℃) H. 電解 液壽命 (片)Level 1

25.00 24.78 25.01 27.35 21.76 23.91 22.92 22.03Level 2

24.13 23.79 23.63 23.25 23.79 25.32 25.82 24.61Level 3

25.12 25.05 23.09 28.14 24.46 24.95 27.05Range

0.86 1.33 1.42 4.26 6.38 1.41 2.90 5.02Rank

7

6

5

3

1

5

4

2

20 21 22 23 24 25 26 27 28 29 30 A1 A2 B1 B2 B3 C1 C2 C3 D1 D2 D3 E1 E2 E3 F1 F2 F3 G1 G2 G3 H1 H2 H3 dB 圖7. η因子反應圖 從因子反應圖中可看出最佳水準組合為:E3D1H3G2F2C3B3A1,由各因子其水準差(Max-Min)中,選 出Rank 最大的前 5 項重要因子,亦即是大約一半的最大因子(E3H3D1G2F2)作為計算最佳推定值。 S/N 比反應值=

η

+(ηE3-η

)+(ηH3-η

)+(ηD1-η

)+(ηG2-η

)+(ηF2-η

) 其中η

=18

1

(20.81+24.25+30.56+…+32.16+18.62) = 24.56dB 原始水準組合: E2H1D1G3F2C1B3A1 η原始= 23.79+22.03+27.35+24.95+25.32-24.56=98.88 最佳水準,由強而弱的排序組合為: E3D1H3G2F2C3B3A1 η最佳= 28.14+27.05+27.35+25.82+25.32-24.56=109.12 △η=109.12-98.88=10.24 S/N 比從原始水準組合(原始製程)到最佳水準組合(最佳製程)增加了 10.24dB 3.2.3 靈敏度分析 首先定義靈敏度S=10log(n

1

(S - V )) ,再依此定義計算出此 18 個實驗的靈敏度值(S),(如表 8 所示)。 m e 表8. 靈敏度數值 實驗 1 2 3 4 5 6 7 8 9 靈敏度 -15.454 -15.625 -15.340 -16.489 -15.576 -15.407 -17.026 -15.799 -17.260 實驗 10 11 12 13 14 15 16 17 18 靈敏度 -16.464 -17.204 -15.058 -15.926 -15.592 -16.465 -15.722 -17.136 -14.799並且可同時求得靈敏度之因子反應表(表 9)並將其數值繪製靈敏度之因子反應圖(圖 8) 表9. 靈敏度因子反應表 A. 氧壓 (Kg) B. 鐳射頻 率(Hz) C. 輸入能 量(DCV) D. 切割 速度 (mm/sec) E. 蝕刻電 流(A) F. 蝕刻時 間(sec) G. 液溫 (℃) H. 電解 液壽命 (片) Level 1 -16.00 -15.86 -16.18 -16.67 -15.91 -15.80 -15.78 -15.76 Level 2 -16.04 -15.91 -16.16 -15.67 -15.86 -16.04 -16.35 -16.19 Level 3 -16.29 -15.72 -15.72 -16.28 -16.22 -15.93 -16.11 Range 0.04 0.43 0.46 0.95 0.42 0.42 0.57 0.43 Rank 6 4 3 1 5 5 2 4 -17 -16.8 -16.6 -16.4 -16.2 -16 -15.8 -15.6 -15.4 -15.2 -15 (dB) 圖8. 靈敏度因子反應圖 從圖8 的靈敏度因子反應圖中可看出影響靈敏度 S(平均)的因子由強而弱為:D2C3G1H1F1B1E2A1。 3.3 驗證最佳組合 在 S/N 比因子反應圖的驗證下,S/N 比由強而弱的排序組合為:E3D1H3G2F2C3B3A1。又在靈敏度因 子反應圖的驗證下,靈敏度(S)由強而弱的排序組合為:D2C3G1H1 F1B1E2A1。 在盡量不影響S/N 比的情況下,亦即是減少變異為優先的考量下,仍採 S/N 比的 E3H3D1G2F2 為主, 而放棄選擇靈敏度(S)的 D2G1,其 S 值的改善估測值為: Sout = SE3+SH3+SD1+SG2+SF2-4

S

=-16.28-16.11-16.67-16.35-16.04+(4*16.02)=-17.37 在錫膏厚度目標值m=0.15mm 時的 STA=10log(m)2 = 10log0.0225 = -16.48 △S=STA- Sout=-16.48-(-17.37)=0.89 此差值△S,在減少變異為優先,但是對品質特性有影響的因子為考量下,可由因子 B 來加以調整,較 不影響S/N 的變異。最佳水準組合則為:E3H3D1G2F2C3B1A1。此時最佳的ηout仍相等於S/N 比因子反應 值中的η最佳。ηou t = 28.14+27.05+27.35+25.82+25.32-24.56=109.12 △η=109.12-98.88 = 10.24 因此根據以上的實驗驗證,印刷鋼板最佳之組合參數採 E3H3D1G2F2C3B1A1,將其列於表 10 之中, 並以此組合,再製作出一片最佳組合的印刷鋼板,同時再用相同SMT 產線之錫膏印刷機,執行錫膏印刷, 此時的錫膏印刷機所使用的參數是採用實驗一的結論參數,也是最佳印刷機組合參數。其驗證結果如表11, 最終錫膏厚度的穩定度之最佳化成果如圖 9,錫厚 Cpk 值為 1.823,平均值 0.141mm,標準差 0.006。Cpk 值由改善前的1.27 提升到 1.823。 表10. 最佳組合鐳射鋼板製程參數 因子 氧壓 (Kg) 鐳射頻率 (Hz) 輸入能量 (DCV) 切割速度 (mm/sec) 蝕刻電流 (A) 蝕刻時間 (sec) 液溫 (℃) 電解液壽 命(片) 參數值 15 800 3.2 6 100 150 50 3000 表11. 鐳射鋼版最佳製程組合參數驗證結果

Mean Std Deviation Range Spec width Cpk

驗證結果 0.141 0.006 0.05 0.11 1.823 圖9. 最佳參數之鐳射鋼版-錫厚穩定度驗證結果

4. 結果與討論

上述之實驗運用田口方法後,找出鐳射印刷鋼板製程的鐳射開口機與電解拋光機得到最佳化的製程參 數,使鋼板的孔壁光滑度得到最佳化,最終使 SMT 錫膏印刷之製程能力(cpk 值)由改善前的 1.27 提升到 1.823。對相關業界貢獻出最佳化之製程參數,以改善印刷鋼板的品質,提升企業之核心競爭力,其最佳化 結果分述如下:(1)在印刷鋼板製作工法方面 在鐳射切割方面鐳射切割最佳參數之組合為:氧氣壓力是 15Kg,鐳射頻率是 800Hz,輸入能量是 3.2DCV,切割速度 6mm/sec。 在電解拋光方面 電解拋光最佳參數之組合為:蝕刻電流100A,蝕刻時間 150sec,電解液溫度 50℃,電解液壽命是 3000 片。 (2)在 SMT 的錫膏印刷方面 最佳印刷參數之組合為:印刷壓力是20Nt、印刷速度是 15mm/sec、脫模速度是 0.5mm/sec、脫模距離 是0.4mm。 綜觀以上結果本研究對於鐳射開孔的錫膏印刷實務上之貢獻為: (1) 以 S/N 比因子反應分析減少錫膏印刷的變異,再以靈敏度分析調整出最佳化的鐳射鋼板製程參數組合, 使錫膏印刷厚度皆能穩定維持在目標值之內,藉此提升錫膏印刷製程中的Cpk 值,以提昇產品品質。 (2) 為使 SMT 的錫膏印刷製程得到最穩定的錫膏厚度,首先必須將印刷鋼板製程中的孔壁光滑度做到做最 佳化,再加上錫膏印刷製程參數予以優化並得到最高的製程能力,兩者缺一不可。

參考文獻

[1] 許晉國,「品管手法於先進電子組裝製程之運用」,碩士論文,華梵大學,3-10 頁,2005。[2] Richard, S. C., “The complete solder paste printing processes,” Surface Mount Technology, Vol. 13, No. 1, pp.6-8, 1999.

[3] Steve Hall, “Screen printer intelligence requirements for low defect process capability,” Surface Mount International Conference & Exposition - Proceedings of the Technical Program, pp.485-491, 1993.

[4] 李輝煌,田口方法品-質設計的原理與實務,台北:高立出版社,2010。 [5] 高正翰,「訂定電子工業物料檢測標準-錫膏測試及評估程序研發」,碩士論文,華梵大學,5-7 頁,2005。 [6] 蔡聰男,「自應式表面黏著製程品質預測控制系統之發展」,博士論文,國立成功大學,15-16 頁,2003。 [7] 方世榮,統計學導論,台北:華泰文化事業,2001。 [8] 傅和彥、黃士滔,品質管理,台北:前程企業管理管理有限公司,2000。 [9] 洪榮洲,「結合微細放電與電解拋光之微孔加工研究」,碩士論文,中央大學,10-23 頁,2004。 [10] Kozak, J., Domanowski, P., “Inverse problem of shaping by electrochemical generating machining.” J. Mater.

Process. Technol. 109, pp. 347–353, 2001.

[11] X.G. An, Q. Shong, “Research on the Combined Electro Chemical Mechanical Polishing, ” Electro Machining, No. 2, 2002.