AS9103 品質變異管理之探討與個案研究The case study of Quality Variation Management for AS9103

14

0

0

全文

(2) AS9103 品質變異管理之探討與個案研究. 航太業界長久以來不斷致力於品質精進與持續改善,並建立符合顧客 與法規要求之品質管理系統。1998 年 12 月國際航太品質小組(IAQG)以 1997 年編訂之 AS9000 航太基本品質系統標準為基礎,發展出 AS-9100 航 太業品質需求系列標準,其中 AS9103 關鍵特性值變異管理係針對如何做品 質變異管理之探討,從產品中區分出最具有影響力之重要的品質特性,定 義為關鍵特性值(Key Characteristics, KCs),逐步分析以找出造成關鍵特性 值之潛在失效、肇因以及影響程度,並尋找改善方案進行改善,以降低品 質變異所造成之損失,換言之是提高產品之穩健性。 本文除探討 AS9103 標準之內容,並以艙門組裝之個案進行實務應用, 期以深入了解其中各改善手法之用法與效益。. 1. 逢甲大學學生報告 ePaper(2005 年).

(3) AS9103 品質變異管理之探討與個案研究. AS9103 品質變異管理之探討與個案研究. *董明棠. **李明賢. *漢翔公司六標準差黑帶. **逢甲大學工業工程與系統管理研究所教授. 壹、前言. 航太業界長久以來不斷致力於品質精進與持續改善,並建立符合顧客與法 規要求之品質管理系統。面對全球化之供應鏈體系逐漸成熟,各航太廠商紛紛向 海外供應商採購零組件,以降低成本,下游供應商常常要面對多家航太製造廠, 因此供應商需頻於應付不同航太製造廠之品質系統稽核工作,造成資源浪費,徒 增成本。有鑑於此,1998 年 12 月,國際航太品質小組(International Aerospace Quality Group, IAQG),邀請美洲、亞洲及歐洲航太公司、美國自動車工程協會 (Society of Automotive Engineers, SAE)、日本航太公司協會(Society of Japanese Aerospace Companies, SJAC)及歐洲航太工業協會(European Association Aerospace Industries, AECMA)等單位,共同訂定適合國際航太業界的通用品質系統,以 1997 年編訂之 AS9000【1】航太基本品質系統標準為基礎,發展出 AS-9100【2】航 太業品質需求系列標準(Quality Management Systems -Aerospace -Requirements, AS),期能達到改善品質並降低成本之目標。 AS-9100 品質管理系統延續 P-D-C-A (Plan-Do-Check- Action)循環及持續改 善(Continuous Improvement, CI)精神,涵蓋下列幾項較為重要的子系統: 1. AS-9101 品質管理系統評估(Quality Management Systems Assessment)。 2. AS-9102 航太業首件檢驗需求(Aerospace First Article Inspection Requirement)。 3. AS-9103【3】關鍵特性值變異管理(Variation Management of Key. 1. 逢甲大學學生報告 ePaper(2005 年).

(4) AS9103 品質變異管理之探討與個案研究. Characteristics)。 4. AS-9104 航太業品質管理認證需求(Requirements for Aerospace Quality Management System Certification Registrations Programs)。 5. AS-9110 航太業維修品質需求(Quality Maintenance Systems Aerospace Requirements for Maintenance Organizations)。 6. AS-9111 維修組織品質管理評估(Quality Management System Assessment for Maintenance Organizations)。 7. AS-9120 航太業庫存配送品質管理系統(Quality Management Systems Aerospace Requirements for Stockist Distributors)。 8. AS-9131 不符料件品質管理系統(Quality Systems NonConformance Documentation)。 其中 AS9103 所討論的關鍵特性值(Key Characteristics, KCs),是指材料、製 程及零組件的品質特性值中,其變異對產品的符合性、績效、製程或生命週期, 會有顯著的影響者,針對影響關鍵特性值之變異做分析與管理,以符合客戶需 求。本文主要對變異源做分析,期能降低顧客抱怨並滿足顧客需求。. 貳、變異管理的內涵 AS9103 是強調在關鍵特性值之變異管理,因此必須: 1. 了解製程中會影響關鍵特性值的要素為何。 2.訓練如何應用適當的分析工具,找出關鍵特性值之變異來源。 3. 分析變異並採取改正措施,使其製程能力至少可達 Cpk≥1.33 水準。 4. 將關鍵特性值及生產製程的關鍵控制參數,列入製程管制文件。 AS9103 對此提供一個關鍵特性值變異管理流程(如圖 1 所示),以七個 階段逐步剖析關鍵特性值、其對應作法與相關或參考之文件,作為使用者 之導引參考。這七個階段分述如下:. 2. 逢甲大學學生報告 ePaper(2005 年).

(5) AS9103 品質變異管理之探討與個案研究. Step1. 了解關鍵特性值及所需績效水準 Step2. 符合製程績效之生產流程規劃 Step3. 製造過程之數據收集 Step4. 資料分析與製程能力評估 Step5. 矯正行動 Step6. 持續監控製程績效 Step7 N. 製程有需要變更嗎. Y. 圖 1. 關鍵特性值變異管理流程. 第一階段:了解關鍵特性值及所需績效水準 1.審查 KCs:選定了解客戶需求及熟悉生產製程的人員,成立適當的 跨功能的單位,共同審查客戶有 KCs 需求的產品。 2.文件或檔案管理:將 KCs 及所需要的績效,納入製程管制文件。 3.相關或參考之文件:客戶提供之 KCs 文件,包括合約、設計圖、規 範或標準操作流程。 第二階段:符合製程績效之生產流程規劃 1.審查製程:審查現有或開發的新製程,確認 KCs 之製程能力值是否 可以達到客戶所需水準。 2.要因分析:針對 KCs 做要因分析,如果使用次一階的 KCs,必須列 出與客戶的 KCs 之間關係,對每一個 KCs 列出其所需的製程能力指 標值。 3. 逢甲大學學生報告 ePaper(2005 年).

(6) AS9103 品質變異管理之探討與個案研究. 3.指定負責單位:維持並精進 KCs 製程能力之執行單位。 4.風險管理:分析 KCs 變異源及潛在失效風險(FMEA) ,並擬對策。 5.變異源管理:制定詳細的工作指導書(Work Instruction, WI)及量測 計劃指導書等文件,以建立標準化程序,有助於變異源之管理。 6.文件或檔案管理:完成本階段活動後,更新製程管制文件。 7.相關或參考之文件: (1)製造流程圖或類似的文件。 (2)魚骨圖。 (3)製程要素與展開後之 KCs 分析表。 (4)關鍵製程特性值來源文件。 (5)客戶定義的 KCs 與其轉換後的 KCs 分析表。 (6)潛在變異來源分析表。 (7)工作指導書。 (8)量測計劃指導書。 (9)更新製程管制文件或相關之管制資料。 第三階段:製造過程之數據收集 1.建立資料收集計劃:針對生產製程中之 KCs,規劃管制圖,包括誰 執行、目標物、頻率等之數據收集計劃。 2.試製準備:依據工作指導書,以現有生產環境試製。 3.資料收集:依管制計畫蒐集管制圖之數據,對有影響之變異予以記 錄。 4.首件檢驗:以依據 AS-9102 執行首件檢驗。 5.文件或檔案管理:視需要更新製程管制文件。 6.相關或參考之文件: (1)資料收集計劃書。 (2)管制表。 4. 逢甲大學學生報告 ePaper(2005 年).

(7) AS9103 品質變異管理之探討與個案研究. (3)更新製程管制文件或相關之管制資料。 第四階段:資料分析與製程能力評估 1.製程穩定性評估:製程能力至少可達 Cpk≥1.33。從管制圖數據分析製 程是否穩定,當製程穩定時才可以計算製程能力指標值。 2.肇因分析:若製程能力不足,需追查真正肇因為何,並記錄之。 3.製程能力評估:若製程穩定,但未達客戶需求?必須優先檢視變異 的機遇原因,查出影響來源,從而追查真正肇因。 4.重新檢視製程 KCs:由現有製程重新檢視製程的 KCs 是否需增減。 5.文件或檔案管理:視需要更新製程管制文件,需包括相關文件。 6.相關或參考之文件: (1)製程能力之分析報告。 (2)超出管制界線的分析報告。 (3)變異來源的分析報告。 (4)更新 KCs 之分析報告。 (5)更新製程管制文件或相關之資料。 第五階段:矯正行動 1.矯正行動:當偵測出製程不穩定的非機遇原因,需採取矯正行動。 2.量具變異分析:當製程能力不足,或非機遇原因仍存在,須研究量 具變異,若已經執行量具變異分析,確認其結果。 3.製程設定調整:若製程穩定但是製程能力不足,須評估設定值是否 需要調整,使平均值趨近目標值。 4.變異源研究:若製程穩定但還是製程能力仍然不足時,須更深入分 析影響製程績效之變異源,並採取適當矯正行動。 5.執行不良品防範計劃:經過上一步驟處理,製程仍是不穩定或能力 不足時,須執行肇因改善與防止不良品流至客戶之管制作為。 6.重作首件檢驗:執行矯正行動後,需重新執行首件檢驗。若製程未 5. 逢甲大學學生報告 ePaper(2005 年).

(8) AS9103 品質變異管理之探討與個案研究. 變動,且於第三階段已經執行過首件檢驗者,可以不必重做。 7.製程變動處置:若生產製程有變動,須重新執行第二到第五階段。 8.文件或檔案管理:記錄穩定且能力足夠的製程管制文件。 9.相關或參考之文件: (1)超出管制界線的矯正行動文件。 (2)量測系統分析表。 (3)變異來源的矯正行動文件。 (4)產品/製程不良品防範防護計劃。 (5)更新製程管制文件或相關之資料。 第六階段:持續監控製程績效 1.持續監控:當製程穩定且製程能力符合目標值時,需持續監控以維 持穩定、良好的製程能力,及不良品機率。若製程出現變化,需更 新製程。 2.量化管理:持續監控製程績效,以確定 KCs 於掌控中。 3.相關或參考之文件: (1)持續監控 KCs 之製程管制報表。 (2)持續分析績效指標的報表。 (3)更新製程管制文件或相關之資料。 第七階段:製程變更管理 1.製程變更管理:當製程發生變更需求時,需建立文件管制計劃與做 法。 2.重新執行首件檢驗:製程有變更時,需依據第一到第五階段,針對 影響 KCs,重新執行首件檢驗。 3.相關或參考之文件: (1)製程變更的文件,如合約或設計變更文件。 (2)更新製程管制文件或相關之資料。 6. 逢甲大學學生報告 ePaper(2005 年).

(9) AS9103 品質變異管理之探討與個案研究. 參、應用個案 某客機艙門組合件如圖 2 所示,該組合件屬於互換件設計(Interchangeability and Replaceable, I/R)。組合件藍圖上有標示出關鍵品質特性需求,如圖 3. key. 所示符號,圖 3 中標有 B1、B2、B3、B4、B5、B6 等 6 處,該符號內之 Key 是 指尺寸容差,就是設計者關切的關鍵特性值,業者必須將此需求融入製造/組裝 檢驗計畫。. 圖 2. 客機艙門組合件. Key. B1. B2. Key. Key. Key. B3. B4. 垂直. Door Hinge line. X Y. B5. Key. B6. Key. Z 軸向示意圖. 圖 3. 藍圖標示 7. 逢甲大學學生報告 ePaper(2005 年).

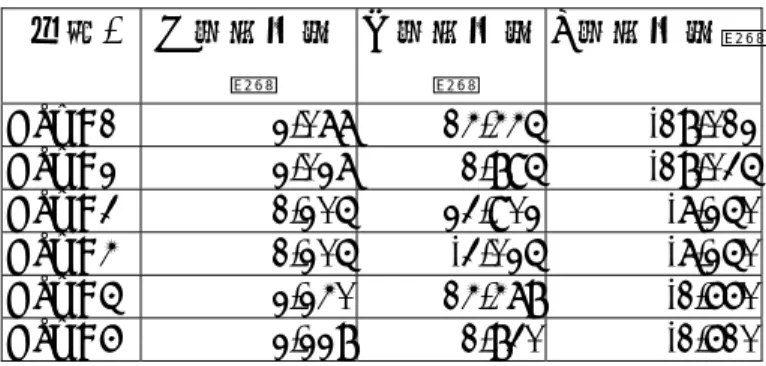

(10) AS9103 品質變異管理之探討與個案研究. 表 1 為 6 處關鍵特性值從藍圖圖面上標註之座標數據,它是以藍圖上基準 軸算起之 X、Y 及 Z 座標數據,左右方向訂為 Y 軸,上下方向訂為 Z 軸,垂直 方向訂為 X 軸。 表 1. 關鍵特性值之座標數據表 位置. Key B1 Key B2 Key B3 Key B4 Key B5 Key B6. X 軸座標距 Y 軸座標距 Z 軸座標距離 離 離 2.077 14.445 -18.012 2.027 1.895 -18.035 1.205 23.902 -7.250 1.205 -3.025 -7.250 2.240 14.478 -1.660 2.228 1.830 -1.610. AS9103 對於關鍵特性值之製程能力要求,至少為 Cpk≥1.33,約等同於±4 Sigma 水準(即在製程偏移目標值±1.5σ 時,不良率仍需低於 6210ppm),此為航太 業界律定為關鍵特性值最低要求。 生產單位組成一個專案小組,依據 AS9103 建議程序展開佈局。 第一階段:了解關鍵特性值及所需績效水準。先審查藍圖與工作程序單, 並將零件組合件展開成零件族(part family, 如圖 4 所示) 結構,確定下一階之 KCs 出現在蒙皮銑切過程,由於蒙皮是外包廠商供應,因此查閱接收檢驗之製程管制 文件,其 Cpk 值≥1.33,且為穩定管制狀態下之製程。因此於組裝工具上規劃量測 位置,以記錄 6 處 Key 之製程管制數值。. 門板組合件. 蒙皮. 框架. 把手組合件. 把手. 平板. 卡榫. 圖 4. 零件族分析 第二階段:符合製程績效之生產流程規劃。計畫人員著手編寫組裝程序, 8. 逢甲大學學生報告 ePaper(2005 年).

(11) AS9103 品質變異管理之探討與個案研究. 並根據以前類似之製程組裝經驗,做影響品質特性之變異源分析。成員先以製程 展開(Process Mapping)方法,討論出所有施工步驟,在蒐集品質異常歷史資料中, 發現鉚接以致工件損傷機率偏高,於是將討論結果,繪製成魚骨圖,再將最容易 犯錯之壓傷與頂歪兩項(如圖 5 虛線所示),做更進一步分析。. 機具. 人 歪斜. 缺乏 鑚板. 壓傷. 毛邊 磨損 鉚釘槍. 失手 訓練. 遺漏. 殘屑. 5S 未執行. 缺乏. 保護材料 拿錯. 不符 程序. 遺漏. 頂歪. 錯誤. 錯誤. 遺漏. 環境. 不足. 材料. 鉚接 致工 件損 傷. 遺漏. 重工. 方法. 圖 5. 魚骨圖. 魚骨圖是依據4M1E分析(人、機具、方法、材料及環境),透過小組成員「腦 力激盪」運作。為了找出對策,有效杜絕這些缺點,於是進一步應用失效模式與 效應分析(Failure Mode and Effect Analysis, FMEA)【4】,發掘出潛在失效的潛因 與影響,FMEA分析方式與魚骨圖略有差異,魚骨圖強調經驗法則,以腦力激盪 方式彙集成員之經驗;FMEA著重於機能失效(function failure)分析,由功能產生 失效去探討「結果-肇因」關係,以澄清有哪些變異來源。所謂「失效模式」就 是指造成機能全部或部分喪失?因此以FMEA分析製程的最重要關鍵,就是正確 定義出「機能」,然後才從「機能」觀點,寫出其失效模式。例如機能為鉚接工 作之兩個常發生之失效模式「壓傷」和「頂歪」 (未正確鉚接),成員討論出失效 9. 逢甲大學學生報告 ePaper(2005 年).

(12) AS9103 品質變異管理之探討與個案研究. 原因、潛在失效影響與現行管制方法,並根據歷史品質異常記錄中,估計發生率 (Occurrence, O)、結果之嚴重度(Severity, S)及異常檢出率(Detection, D ),將三種 數據相乘得到風險優先指數(Risk Priority Number, RPN=O×S×N),詳實記錄在 FMEA相關欄位內如表2所示。 表 2. 鉚接工作之失效模式與效應分析 製程名 機能 稱. 失效 模式. 壓傷 鉚釘 鉚接工 結合 件 頂歪. 失效原因. 發 潛在失 管制方 生 效影響 法 率 (O). 1.缺乏保護 2.鉚釘歪斜. 1.自主 E:無 檢驗 L:重工 2.品保 1.頂鐵頂歪 D:重工 檢驗 2.斜孔. 5. 1. 嚴 重 度 (S). 檢 出 率 (D). — 3 6 — 4 5. 3. 5. 風險 優先 指數 (RPN) — 45 90 — 20 25. 矯正行動 建議. 1.蒙皮保護 2.輔助工具 1.自主檢驗 2.輔助工具. 執行者. 張三豐 94.10.28. 【潛在失效影響符號說明】E:指最終使用者; L:指現在製程; D:指下游製程. 製做出 FMEA 後,依據 RPN 值高的失效模式優先處理原則,也就是 將變異源做分析,成員討論每一個可能肇因,提出預防方法以降低或消弭 其影響,以系統圖擬定出對策。例如未正確鉚接會發生鉚合致工件損傷, 其失效模式壓傷及頂歪之對策系統圖,如圖 6 所示,並將對策融入表 2 之 FMEA 矯正行動建議欄內,選定合適之執行者,以提醒工作人員注意,並 執行工作教導,傳承經驗。. 失效模式. 鉚合 致工 件損 傷. 肇因. 對策. 缺乏保護. 蒙皮保護. 鉚釘歪斜. 輔助工具. 頂鐵頂歪. 自主檢查. 斜孔. 輔助工具. 壓傷. 頂歪. 圖 6. 對策擬定. 10. 逢甲大學學生報告 ePaper(2005 年).

(13) AS9103 品質變異管理之探討與個案研究. 第三階段:製造過程之數據收集。成員將分析後之文件彙整,編訂管 制計畫標準程序,包括建立 SPC 管制計劃與品保檢驗計畫書,管制計劃如 表 3 所示,包含計量值管制圖之選用、樣本大小、抽樣頻率以及於哪一個 步驟之後量測記錄等資訊,以便於生產期間做趨勢變化之監控;品保檢驗 計畫書需顯示出量測方法與位置,並提供量具能力分析與首件檢驗程序 單,以進行首件製作準備。. 表 3. 門板組裝作業管制計劃. ABC公司關鍵特性管制計畫 編號(No.):ABC00-001 關鍵品質特性. 量具參數. 頁次(Page): 1 of 1 製程參數. 實驗 操作內 關鍵作 作業參 管 制 關鍵品質 工程規 操作 管制圖 樣本 抽樣 Cpk 量 具 量具 設計 容及施 業項目 數設定 方 法 特性 格 內容 選 用 大小 頻率 初值 型式 能力 否? 工步序 KC 位置度. ±0.030”. 組立 X-MR 後 管制圖. 專案/零件/製程名稱: 門板組合 零件/製程號碼: ********. 6. 每架. *. 數位 游標 卡尺. 領 班:*** 執行單位:裝一部. 100. 距離 尺寸. 參考檢 詳對 驗計劃 策分 析 書. 初版日期:94.11.01 修改日期:* 表單編號: FRM-IR-SPC-001. 上述前三個階段屬於計劃準備工作,第四階段資料分析與製程能力評估到 第六階段持續監控製程績效部分,就是貫徹計畫執行、檢查與改進部份,包括檢 視首件檢驗結果,以評估製程能力是否足夠;持續執行管制圖之數據分析,以有 效監控製程。當製程穩定時,計算製程能力是否符合Cpk≥1.33水準;若製程發生 變化,應立即採取肇因分析與矯正行動,這些矯正行動需與公司現有品質政策、 規定結合,將不良品有效隔離,以防止不良品流至下一工程,甚至交到客戶手上。 這些都是以符合客戶需求為目標。 第七階段程製程有需要變更嗎?這是在製程能力出現異常,經過立即矯正 仍無法改善,或客戶提出工程變更需求時,可依據本階段所建議事項執行之。. 11. 逢甲大學學生報告 ePaper(2005 年).

(14) AS9103 品質變異管理之探討與個案研究. 肆、結論 AS-9103 關鍵特性值變異的管理流程,從定義 KCs 開始,在過程中雖然是 針對 KCs 做分析,若能從品質異常歷史資料切入,與成員一起腦力激盪,找出 容易出差錯之類型,再應用 FMEA 分析,列出使機能失效之變異源潛因,共同 擬出對策,這是將品質「設計」到製程中,再以實驗設計等方法去做最佳化因子 分析,有效掌握真正關鍵控制因子,使變異更無所遁形。這些過程與結果都需納 入管制計劃中,據以訓練相關人員依計劃執行,使經驗能傳承,或是以現有基礎 再深入研究,才能邁入持續改善之途,建立探究問題與對策之習慣與環境。雖然 AS9103 是針對生產線上關鍵特性值的監控,也可以將此分析應用於成本或交期 之掌控等。 眾所皆知「預防重於治療」 ,多數廠商都具備有解決問題能力,但是以救火 性質居多,淪於解決燃眉之急,所以對品質特性之關鍵特性值與變異源觀念,以 及如何做潛在失效模式分析較為陌生,所謂「事後諸葛亮,事前莫宰羊」。因此 AS9103 擬出分析策略,引導使用者去瞭解這些解析程序,期能消除隱藏在問題 背後之真正肇因來源。. 參考文獻 【1】 SAE-AS9000, 1998, Aerospace Basic Quality System Standard, SAE. 【2】 SAE-AS9100, 2004, Quality Management Systems -Aerospace –Requirements, SAE. 【3】 SAE-AS9103, 2001, Variation Management of Key Characteristics, SAE . 【4】SAE-ARP-5580, 2001, Recommended Failure modes and Effects Analysis Practices for Non-Automobile Applications, SAE. 【5】董明棠、李明賢,(2006),AS9103 品質變異管理之探討與個案研究,品質 月刊,第 42 卷,第 1 期,頁 21-27。. 12. 逢甲大學學生報告 ePaper(2005 年).

(15)

數據

相關文件

事業成功與生活品質 追求物質還是人際和諧 長期與短期導向

為了更進一步的提升與改善本校資訊管理系 的服務品質,我們以統計量化的方式,建立

並整合「 顧客關係管理」,以問卷調查方式,了解機械行業對「顧 客關係管理」的認知與狀況。 在前述的基礎下, 探討企業實施顧 客關係管理在

本研究將針對 TFT-LCD 產業研發單位主管與研發人員進行 探討,並就主管於研發人員對職能重視程度作差異性分析。因此

李友錚【5】指出有關顧客需求特性的探討目前以 Kano 二維品質模式 最具代表。因此,可以利用 Kano

有感於瑞典與美國顧客滿意指標的成功經驗,屬於歐洲的顧客滿意指標 (European Customer Satisfaction Index, ECSI) 乃在官方授意下由歐洲品質組織 (European Organization for

Service quality, customer satisfaction and customer loyalty are also different while people used Taipei Smart Card in different situation.. We suggest that the Taipei Smart

壹、 創意動機及目的 貳、 作品特色與創意特質 參、 研究方法(過程) 肆、 依據理論及原理 伍、 作品功用與操作方式.