行政院國家科學委員會補助專題研究計畫成果報告

※※※※※※※※※※※※※※※※※※※※※※※※※

※ ※

※

油污泥部份氧化反應特性研究(Ⅲ) – ※

※

階段式操作對油污泥熱處理之影響 ※

※

※

※

※

※※※※※※※※※※※※※※※※※※※※※※※※※

計畫類別:

þ

個別型計畫

□整合型計畫

計畫編號:NSC 89-2211-E-002-094

執行期間:89 年 8 月 1 日至 90 年 7 月 31 日

計畫主持人:張慶源 教授

共同主持人:林致平 副教授

計畫參與人員:謝哲隆

本成果報告包括以下應繳交之附件:

□赴國外出差或研習心得報告一份

□赴大陸地區出差或研習心得報告一份

□出席國際學術會議心得報告及發表之論文各一份

□國際合作研究計畫國外研究報告書一份

執行單位:國立台灣大學環境工程學研究所

中

華

民

國

90 年

月

日

行政院國家科學委員會專題研究計畫成果報告

油污泥部份氧化反應特性研究(Ⅲ) – 階段式操作對油污泥熱處理之影響

Par tial oxidation r eaction char acter istics of oil sludge (Ⅲ) – the influence

of stage oper ations on the ther mal tr eatment of oil sludge

計畫編號:NSC89-2211-E-002-094

執行期限:89 年 8 月 1 日至 90 年 7 月 31 日

主持人:張慶源 教授 台灣大學環境工程學研究所

共同主持人:林致平 副教授 蘭陽技術學院環境工程系

計畫參與人員:謝哲隆 台灣大學環境工程學研究所

一、中文摘要

本研究針對油污泥多階段熱處理操作方面, 利用之前研究所獲得之較有效添加物,探討不同 階段之純氮熱裂解和氧化熱分解間之串聯操作, 然後提出一個三階段熱處理程序。以模擬蒸餾結 果來看,以純氮當攜帶氣體、無添加、378 K 維持 4 小時之第一階段熱處理所獲得的油品品質與商 業用柴油幾乎相同。第二階段熱處理(其第一階 段熱處理同前述),反應溫度從 378 至 653 K,並 於 653 K 維持 10 分鐘,依據操作條件以純氮環境 下添加 10 wt. % CaO 之方式的油品品質優於其他 方式。第三階段反應溫度從 653 至 743 K,並於 743K 維持 30 分鐘。在第三階段熱處理,若以無 添加且在 20.95 vol. % O2 環境進行(其第二階段 熱處理為純氮無添加),則其液體產品含有水分。 若先做油水分離將油份分出來,則油份之模擬蒸 餾結果比一般商業用汽油還好。且在第三階段使 用 20.95 vol. % O2 無添加之操作條件,可以使油 污泥熱處理後之固體殘渣減量達最大化。若期望 第三階段熱處理所得液體產品中不含水分,則以 1.09 vol. % O2添加 10 wt. % CaO 時(其第二階段 熱處理為純氮添加 10wt. % CaO)的油品品質較 好。 關鍵詞:油污泥、熱裂解、添加物、觸媒、階段 操作

Abstr act

In the multistage thermal operation for treating the oil sludge, one can propose a three-stage thermal process combing the addition of effective additives, pyrolysis and oxidative thermal decomposition of oil sludge. The distillation characteristic of the first -stage oil (condensates of gas at 298 K ) from the pyrolysis of oil sludge at temperature T of 378 K for 4 hours exhibits the oil quality very close to diesel oil. In the second stage (with the first stage as previously mentioned), among the methods tested, the oil produced by the addition of 10 wt. % CaO with 100 vol. % N2 from 378 to 653 K keeping at 653 K for 10

minutes gives the best distillation results. As for the third stage, the operation without additives while with

20.95 vol. % O2 (with the second stage via 100 vol. %

N2 without additives) from 653 to 743 K keeping at

743 K for 30 minutes yields the liquid product containing water. The oil portion of the oil product obtained after subsequent oil-liquid separation is better than gasoline. Meanwhile, with 20.95 vol. % O2 while without additives, the amount of residues of

thermal treatment of oil sludge is significantly reduced. However, if a liquid product without water is desirable in the third-stage operation, then the treatment via the addition of 10 wt. % CaO with 1.09 vol. % O2 (with the second stage via 100 vol. % N2

with 10 wt. % CaO) produces the oil with best distillation characteristic.

Keywor ds: oil sludge, pyrolysis, additives, catalysis, stage operation.

二、緣由與目的

本研究群之前已完成:(1)油污泥純氮熱裂解 反應動力式之建立及純氮熱裂解所產生之氣體、 冷凝液體與剩餘固體之分析,(2)有氧環境下,油 污泥熱分解反應動力式的探討與產物分析,(3)及 在添加非貴重且無害之添加物下,探討其對油污 泥熱裂解/分解反應與產物之影響等研究 (張與 林,1999、2000 及 2001)。此次,利用之前研究所 獲得之最有效添加物,探討不同階段之純氮熱裂 解和氧化熱分解間之串聯操作,找出一最適當之 多階段熱處理程序。Coronella and Seader ( 1992 ) 曾探討四階段 ( four-satge ) 流體化床燃燒焦炭之系統。指出多階 段反應的設計可讓資源與能源的回收與再利用達 到最適化的境地。Caballero et al. ( 1997 ) 探討汙 水廠污泥在兩階段熱裂解後,其反應產物之特性 及其變化。結果顯示在第一階段反應生成之液體 產物在第二階段幾乎可以完全的轉化為氣體產 物,約只有 1 – 2 wt. % 液體無法裂解而已。 Bockhorn et al. ( 1998 ) 使用三個不同反應溫度之 反應器 ( 分別為 603、653 和 713 K ) 處理兩種混 合物。結果顯示,對於混合廢棄物來說,多階段 反應有分離反應與分離收集產物的效果。由此顯 示,多階段操作有相當之益處。

三、研究方法

(一)、樣品

本實驗油污泥樣品是於 1997 年 9 月 22 日從 北部某煉油廠儲存場油槽 ( S611 )中,所取得的槽 底底泥。(二)

、熱重分析實驗

取濕基油污泥樣品 300 mg 放於石英盤中,氣 體流量維持 50 mL/min。以溫度控制爐讓溫度維持 三階段恆溫溫度,第一階段反應溫度為 378 K,維 持 4 小時;第二階段反應溫度從 378 至 653 K,並 於 653 K 維持 10 分鐘;第三階段反應溫度從 653 至 743 K,並於 743 K 維持 30 分鐘。此實驗採用等速 率加熱方式,加熱速率為 21.8 K/min。使用之氣體 為 100 vol. % N2、1.09 及 20.95 vol. % O2。使用之 添加物則分別為飛灰及 CaO。四、結果與討論

(一)、比較各種不同操作條件和添加劑種

類對油污泥熱處理之影響

影響油污泥熱處理成效之優劣取決於操作條 件及添加物種類及劑量。首先依據先前研究,針 對不同攜帶氣體之操作條件 ( 純氮、1.09 vol. % O2、8.62 vol. % O2和 20.95 vol. % O2 ) 做比較,比 較結果如 Table 1 所示。由 Table 1 上顯示,在 20.95 % vol. O2時,針對液體中之油組成部分,油品品 質隨著最後反應溫度的降低而提升 ( 99.21 wt. % ( 713 K ) > 98.02 wt. % ( 763 K ) > 96.27 wt. % ( 713 K ) )。其油品品質亦隨著加熱速率升高而提 升。針對液體油中之真空殘餘物 ( vacuum residue ) 含量來看,在含氧濃度提升為 1.09 vol. % 時,加 熱速率分別為 5.2 和 21.8 K/min 時,其含量即已 經降到 0.01 和 0 wt. % ( 純氮熱裂解時為 9.57 wt. % )。從固體剩餘物含量來看,隨著氧濃度的升高 及溫度的上升,含量有下降的趨勢。但卻隨著加 熱速率的升高而增加。最低是 20.95 vol. % O2、5.2 K/min、378 – 873 K 時,為 4.13 wt. %。若從液體 油產量來看,以純氮熱裂解時產量最高 ( 69.63 ( 5.2 K/min ) 和 60.61 ( 21.8 K/min ) wt. % )。另 外,以 C 轉化率來看,在 20.95 vol. % O2,5.2 K/min,溫度 378 – 763 K 時即已到達 93.1 wt. %。 與純氮熱裂解,5.2 K/min,溫度 378 – 873 K 時相 當 ( 93.36 wt. % )。但在 20.95 vol. % O2,5.2 K/min,溫度 378 – 713 K 時,其 C 轉化率只有 71 wt. %,固體殘留量還有 28.49 wt. %,明顯還沒到達適 當之反應程度。 由以上討論結果可以得知,為了得到高產量 及高品質的油品、低固體殘餘量、油中真空殘餘 物含量低和高 C 轉化率,將最後反應溫度決定在 713 K 以上,763 K 以下,氧濃度控制在 1.09 % vol. O2,加熱速率在 21.8 K/min 時是最適當的選擇。 一方面可以改善油品品質,另一方面又可以避免 油品產量太低並且可以降低需要提供之能量。 另一方面,針對不同添加物種類和劑量之操 作條件下,其操作溫度範圍均固定為 378 – 740 K。整理結果如 Table 2 所示。針對液體油油品品 質來看,在添加純化合物當添加物時,以添加 CaO 最好,其次是 KOH。而在添加廢棄物質當添加物 中,以添加飛灰時效果最好,其次是油污泥氧化 殘渣。從液體油中真空殘餘物 ( vacuum residue ) 量來看,不管是有添加或無添加添加物時,其含 量均不大 ( 0 ~ 2.16 wt. % ),此可能原因是反應溫 度只到 740 K,因此高沸點的真空殘餘物尚未揮發 出來。從最高反應速率時之溫度來看,溫度最低 的是添加 K2CO3時,在 703 K。而除了添加 NaCl 一樣為 726 K 之外,幾乎所有有添加添加物之最 高反應速率時之反應溫度均低於無添加添加物 ( 726 K ) 時。若從在轉化率差距最大時溫度 ( 720 K ),有添加與無添加之轉化率差 (Δx) 來做比 較,也可以發現差距最大的是發生在添加 K2CO3 ( 14. 99 wt. % ) 時,其次是添加飛灰 ( 12. 75 wt. % ) 時。 接著,再從液體油產量來看,油品品質 好的添加物 (例如 CaO、KOH、飛灰、KCl、油污 泥氧化殘渣、K2CO3、聚乙烯醇、Ca(OH)2、NaOH 和 Na2CO3等 ),除了添加 KCl、Ca(OH)2和 Na2CO3 外,其餘添加物液體油產量均偏低 ( 56.26 ~ 62.65 < 66.37 wt. %),而氣體產量均偏高 ( 24.96 ~ 34.36 > 17.29 wt. % )。其可能是熱裂解反應劇烈,大量 的形成非冷凝性小分子氣體之故。而添加 KCl、 Ca(OH)2和 Na2CO3時,其液體產量又明顯的增多 ( 68.38 ~ 73.13 > 66.37 wt. % ),相反的,氣體產量 則明顯的降低 ( 14.83 ~ 15.99 < 17.29 wt. % ),造 成此結果之原因可能是添加物對熱裂解的催化效 果還不是很劇烈,因此大部分的熱裂解氣體可以 冷凝回收液體油,但是其會抑制大分子的氣體分 子逸散出來而到液體油中,所以油品品質也會跟 著改善。另外,從 C 轉化率來看,以添加 CaO 和 NaCl 時,其 C 轉化率為最高 ( 49.08 wt. % )。在油 品 品 質 有 改 善 的 添 加 物 種 類 裡 , 添 加 CaO 、 Ca(OH)2和 NaOH 時,其 C 轉化率均介於 43.93 ~ 49.08 wt. % 之間,由此可知,油品品質亦與 C 轉 化率高低有相關。依據以上之比較與討論,可以 選擇出適當之添加物種類,例如 CaO、氫氧化合 物 ( KOH、Ca(OH)2和 NaOH)、飛灰、KCl、油污 泥氧化殘渣、K2CO3及 Na2CO3和聚乙烯醇等,均 是適當之添加物種類。純化合物添加物中,以 CaO 為最好。而廢棄物添加物中則以飛灰為最適當。

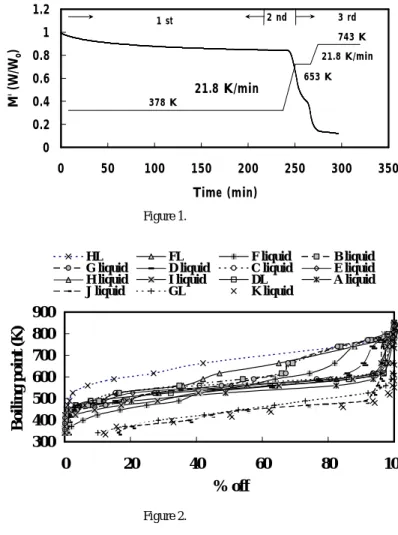

(二)、純氮氣三階段操作對油污泥熱分解

質量消失趨勢之影響

濕基油污泥經過三階段式通氮氣熱分解處理 操作後,其無因次的剩餘質量比 ( M' = W / Wo ) 和反應溫度 (T) 之變化曲線如 Figure 1 所示。三 個 階 段 攜 帶 氣 體 均 為 氮 氣 、 體 積 流 量 為 50 cm3/min、無添加物、升溫速率為 21.8 K/min。由 Figure 1 中顯示,第一階段是屬於烘乾階段,水蒸 氣和輕質碳氫化合物會被蒸發出來。第二和第三 階段均為純氮熱裂解反應。在第二階段 653 K 恆溫時反應較為激烈。到第三階段 743 K 時,反應 曲線的變化趨於緩和。

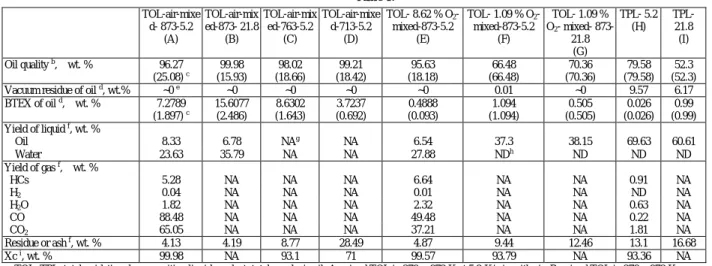

(三)、三階段操作對油污泥熱分解油品品

質之影響

由上述第四之(一)節改變攜帶氣體及添加 物種類之研究結果顯示,攜帶氣體氧濃度分別為 1.09 和 20.95 vol. %、添加飛灰或 CaO,加熱速率 為 21.8 K/min,最後反應溫度介於 713 至 763 K 時,對油品品質和產量、氣體產量、殘餘物剩餘 量等參數來看為適當之操作條件。因此,運用上 述條件串聯之三階段操作熱分解油污泥,探討油 污泥熱處理最適操作條件。此最適之三階段操作 熱分解油污泥,對油污泥熱處理效益有增進的效 果。運用串聯之此三階段熱處理操作,各階段油 品品質的模擬蒸餾結果如 Table 3 和 Figure 2 所 示。各階段油品中,以純氮當攜帶氣體、無添加、 378 K 維持 4 小時之第一階段熱處理所獲得的油品 ( 液體 A ) 品質最好,其模擬蒸餾結果為 ( 單位 是 wt. % ) heavy naphtha 佔 6.14、light gas oil 佔 89.7 和 heavy gas oil 佔 4.16。此結果顯示,與商業用柴 油幾乎相同。且此油品幾乎不含水分,成透明狀 液體。應可以直接作為商業用柴油使用。在第二 階段油品中 (純氮無添加(液體 A)是第一階段), 依據操作條件可分為純氮無添加 ( 液體 B )、純氮 添加 10 wt. %飛灰( 液體 C )、1.09 vol. % O2無添 加 ( 液體 D )和純氮添加 10 wt. % CaO ( 液體 E ) 四種。此四種油品中,以純氮添加 10 wt. % CaO ( 液體 E ) 的油品品質為最好,其模擬蒸餾結果為 ( 單位是 wt. % ) heavy naphtha 佔 5.67、light gas oil 佔 75.03 和 heavy gas oil 佔 19.3。其次是 1.09 vol. % O2無添加 ( 液體 D )、純氮添加 10 wt. % 飛灰( 液 體 C ) 和純氮無添加 ( 液體 B )。在第三階段油品 中,同樣的,依據操作條件可以分為 1)當第二階 段為純氮無添加時(液體 B)之狀況:純氮無添加 (液體 F )、1.09 vol. % O2無添加( 液體 G )、20.95 vol. % O2無添加(液體 K)、2)當第二階段為 1.09 vol. % O2無添加 (液體 D)時之 20.95 vol. % O2無添加 (液體 J)、3)第二階段為純氮添加 10 wt. % 飛灰 (液體 C)時之 1.09 vol. % O2添加 10 wt. % 飛灰 (液體 H)和 4)第二階段為純氮添加 10 wt. %。 CaO(液體 E)時之 1.09 vol. % O2添加 10 wt. %CaO( 液體 I )。當中以液體 K 的油品品質最好, 其模擬蒸餾結果為 ( 單位是 wt. % ) light naphtha 佔 11.82、heavy naphtha 佔 72.17 和 light gas oil 佔 16.03。其油品品質比一般商業用汽油還好。但是, 液體 J 和 K 分別含有 82.12 和 83.06 wt. % 的水。 需先做油水分離後,油品才能進一步的使用。除 了液體 J 和 K 外,其餘第三階段液體中均不含水 分。而在此不含水分的第三階段液體油中,以 1.09 vol. % O2添加 10 wt. % CaO( 液體 I ) 時油品品質 為最好,其模擬蒸餾結果為 ( 單位是 wt. % ) heavy naphtha 佔 18.79、light gas oil 佔 68.18、heavy gas oil 佔 12.54 和 vacuum residue 佔 0.01。其次為 1.09 vol. % O2添加 10 wt. % 飛灰( 液體 H )、1.09 vol. % O2 無添加 ( 液體 G ) 和純氮無添加 ( 液體 F )。 由以上結果可以得知,為求液體產品不含水 分且油品品質提升可以達到較好的效果,操作條 件可分別設為:第一階段以純氮當攜帶氣體,無添 加,在 378 K 溫度下維持 4 小時以上,冷凝回收 液體產物;第二階段以純氮當攜帶氣體,添加 10 wt. % CaO,以升溫速率 21.8 K/min 從 378 K 加熱到 653 K 後維持 10 分鐘,冷凝回收液體;第三階段以 1.09 vol. % O2當攜帶氣體,添加 10 wt. % CaO,以 升溫速率 21.8 K/min 從第二階段的 653 K 升溫到 743 K 後,維持 30 分鐘,冷凝回收液體。

(四)、三階段操作對油污泥熱分解油品產

量和剩餘固體含量之影響

在三階段反應操作下,濕基油污泥在各階段 反應下之液體產量和固體剩餘物之質量比例如 Table 4 所示。第一階段時液體產量為 12.93 wt. %。第二階段時,隨著不同的操作條件和添加物種 類,液體產量介於 4.68 ~ 10.69 wt. %。而第三階段 時,亦隨著不同操作條件和添加物種類,液體產 量介於 15.73 ~ 45.21 wt.% 之間。在第三階段操作 中,以純氮熱裂解無添加時所得之液體產量和固 體殘餘物為最大,分別為 45.21 和 7.92 wt. %。此 外,在第三階段中,在 1.09 vol. % O2無添加、1.09vol. % O2添加飛灰和 1.09 vol. % O2添加 CaO 三種

操作條件下,均有促進反應的效果,因而使得其 液體產量與固體殘餘量均有減少。而從第三階段 的液體產量中,可以明顯的發現,在 20.95 vol. % O2,無添加之操作條件下,其液體產量明顯的比 其他四種液體產量還低 ( 15.73 ( 第二階段為 1.09 vol. % O2無添加) 和 20.92 ( 第二階段為 100 % N2無添加) < 33.18 ~ 45.21 wt. % ),此可能是因為 大量的氧分子與油污泥反應形成 CO、CO2和 H2O 逸散成氣體所致 ( 質量平衡推估之氣體產量分別 為 48.36 和 43.93 wt. % )。且在 20.95 vol. % O2條 件下,其固體殘餘物含量遠低於其他第三階段操 作條件下所得之固體殘餘物含量 ( 0.75 ( 第二階 段為 1.09 vol. % O2 無添加) 和 1.58 ( 第二階段 為 100 % N2 , 無添加) < 5.73 ~ 7.92 wt. % )。因 此,在第三階段為 20.95 vol. % O2條件下,油污泥 的減量可以達到 99.25 wt. % ( 第二階段為 1.09 vol. % O2 , 無添加)。減量效果非常的好。因此,若要 求要達到待處理之油污泥熱處理固體殘渣能減量 達最大化,第三階段則可以使用 20.95 vol. % O2 無添加之操作條件。

五、參考文獻

1. 張慶源、林致平,”油污泥資源化研究”,行政 院國家科學委員會專題研究計畫成果報告,計 畫編號:NSC86-CPC-E-002-002,1999。 2. 張慶源、林致平,”油污泥部分氧化反應特性 研究(Ⅰ)”,行政院國家科學委員會專題研究計 畫成果報告,計畫編號:NSC 88 – 2211 – E – 002 - 021,2000。 3. 張慶源、林致平,”油污泥部分氧化反應特性 研究(Ⅱ) – 添加物對反應的影響”,行政院國家科學委員會專題研究計畫成果報告,計畫編 號:NSC 89 – 2211 – E – 002 - 094,2001。 4. Bockhorn, H., A. Hornung and U. Hornung, "

Stepwise Pyrolysis for Raw Material Recovery from Plastic Waste, " J. Anal. Appl. Pyrolysis, 46, pp. 1-13, 1998.

5. Caballero, J. A., R. Front, A. Marcilla and J. A. Conesa, "Characterization of Sewage Sludges by Primary and Secondary Pyrolysis, " J. Anal. Appl. Pyrolysis, 40 – 41, pp. 433 – 450, 1997.

6. Coronella, C. J. and J. D. Seader, "Combustion of Coked Sand in A Two-Stage Fluidized Bed System, " Fuel, 71, pp. 143 – 150, 1992.

六、圖表說明

Figure 1. Residual mass ratio (M' = W/Wo) vs. reaction time for three-stage thermal decompositions of oil sludge in 100 % N2 (based on wet oil sludge

and sample mass of 10 mg).

Figure 2. Simulated distillation results of oil portions of liquid products of three-stage thermal decompositions of oil sludge in this study and of some commercial oils. A: no additives at 378 K with 100 % N2. B: no additives at 378 – 653 K with 100 %

N2. C: with 10 wt. % fly ash at 378 – 653 K with 100

% N2. D: no additives at 378 – 653 K with 1.09 % O2.

E: with 10 wt. % CaO at 378 – 653 K with 100 % N2.

F: no additives at 653 – 743 K with 100 % N2 (B is

second stage). G: no additives at 653 – 743 K with 1.09 % O2 (B is second stage). H: with 10 wt. % fly

ash at 653 – 743 K with 1.09 % O2 (C is second

stage). I: with 10 wt. % CaO at 653 – 743 K with 1.09 % O2 (E is second stage). J: no additives at 653 – 743

K with air (D is second stage). K: no additives at 653 – 743 K with air (B is second stage).

Table 1. Comparisons of results with different reaction indices for oxidative thermal decomposition and pyrolysis of oil sludge.

Table 2. Comparisons of results (with deduction of additives ma) with different reaction indices for

pyrolysis of oil sludge without and with additives (including pure compounds and wastes).

Table 3. Distillation characteristics of oil portions (organic components excluding water) of liquid products of three-stage thermal decompositions of oil sludge in this study and of some commercial oils. Table 4. Mass balance of three-stage thermal decomposition of oil sludge at 21.8 K/min heating rate. 0 0.2 0.4 0.6 0.8 1 1.2 0 50 100 150 200 250 300 350 Time (min) M' (W/W o ) 21.8 K/min 653 K 21.8 K/min 743 K 378 K 2 nd 3 rd 1 st Figure 1. 300 400 500 600 700 800 900 0 20 40 60 80 100 % off Boiling point (K) HL FL F liquid B liquid

G liquid D liquid C liquid E liquid

H liquid I liquid DL A liquid

J liquid GL K liquid

Table 1. TOL-air-mixe d- 873-5.2 (A) TOL-air-mix ed-873- 21.8 (B) TOL-air-mix ed-763-5.2 (C) TOL-air-mixe d-713-5.2 (D) TOL- 8.62 % O2 -mixed-873-5.2 (E) TOL- 1.09 % O2 -mixed-873-5.2 (F) TOL- 1.09 % O2- mixed- 873-21.8 (G) TPL- 5.2 (H) TPL-21.8 (I) Oil quality b, wt. % 96.27 (25.08) c 99.98 (15.93) 98.02 (18.66) 99.21 (18.42) 95.63 (18.18) 66.48 (66.48) 70.36 (70.36) 79.58 (79.58) 52.3 (52.3) Vacuum residue of oil d, wt.% ~0 e ~0 ~0 ~0 ~0 0.01 ~0 9.57 6.17

BTEX of oil d, wt. % 7.2789 (1.897) c 15.6077 (2.486) 8.6302 (1.643) 3.7237 (0.692) 0.4888 (0.093) 1.094 (1.094) 0.505 (0.505) 0.026 (0.026) 0.99 (0.99) Yield of liquid f, wt. % Oil 8.33 6.78 NAg NA 6.54 37.3 38.15 69.63 60.61 Water 23.63 35.79 NA NA 27.88 NDh ND ND ND Yield of gas f, wt. % HCs 5.28 NA NA NA 6.64 NA NA 0.91 NA H2 0.04 NA NA NA 0.01 NA NA ND NA H2O 1.82 NA NA NA 2.32 NA NA 0.63 NA CO 88.48 NA NA NA 49.48 NA NA 0.22 NA CO2 65.05 NA NA NA 37.21 NA NA 1.81 NA Residue or ash f, wt. % 4.13 4.19 8.77 28.49 4.87 9.44 12.46 13.1 16.68 Xc i, wt. % 99.98 NA 93.1 71 99.57 93.79 NA 93.36 NA

a: TOL, TPL: total oxidative decomposition liquid product, total pyrolysis oil; A: mixed TOL in 378 – 873 K at 5.2 K/min with air; B: mixed TOL in 378 – 873 K at 21.8 K/min with air; C: mixed TOL in 378 – 763 K at 5.2 K/min with air; D: mixed TOL in 378 – 713 K at 5.2 K/min with air; E: mixed TOL in 378 – 873 K at 5.2 K/min with 8.62 % O2; F: mixed TOL in 378 – 873 K at 5.2 K/min with 1.09 % O2; G: mixed TOL in 378 – 873 K at 21.8 K/min with 1.09 % O2; H: TPL in

378 – 873 K at 5.2 K/min with 100 % N2; I: TPL in 378 – 873 K at 21.8 K/min with 100 % N2. b: light naphtha + heavy naphtha + light gas oil, based on oil

portions (organic components excluding water) of liquid products. c: light naphtha + heavy naphtha + light gas oil, based on liquid products (including water). d: based on oil portions (organic components excluding water) of liquid products. e: negligible. f: based on mass of input dry oil sludge (300 mg). g: NA: not analyzed. h: ND: nondetectable concentration. i: C conversion ratio, based on dry oil sludge.

Table 2. Oil quality a, wt. % Vacuum residue of oil b, wt.% Temp. of highest reaction rate (T) ΔX at 720 K, % Yield of oil c, wt. % Residue or ash c, wt. % Yield of gas c, d, wt. % Xc e, wt. % With CaO 77.19 ~0 714 5.22 60.43 13.66 25.91 49.08 With KOH 74.42 0.25 709 12.3 60.38 13.34 26.28 37.28 With fly ash 72.31 1.49 711 12.75 56.26 9.38 34.36 22.06 With KCl 68.44 2.16 721 5.68 73.13 11.75 15.12 34.92 With oil sludge ash 68.55 ~0 709 10.23 61.24 12.94 25.82 8.77 With K2CO3 67.9 0.05 703 14.99 61.19 11.48 27.33 38.88

With polyvinyl alcohol (PVA) 67.63 0.5 717 10.39 61.24 9.69 20.66 NAf With Ca(OH)2 64.47 ~0 718 0.38 68.38 15.63 15.99 43.93 With NaOH 63.32 0.62 712 10.15 62.65 12.39 24.96 45.27 With Na2CO3 60.38 0.18 708 7.19 72.19 12.98 14.83 24.15 With Fe2O3 57.88 ~0 714 8.95 66.55 12.13 20.82 20.68 With NaCl 57.44 0.21 726 4.03 66.55 12.58 20.87 49.08 With Fe2(SO4)3· nH2O 56.77 0.29 718 9.45 70.75 10.35 18.9 24.92 With zeolite 56.53 ~0 718 10.14 66.87 6.68 26.45 18.37 Without additives 51.35 0.34 726 - 66.37 16.34 17.29 23.25 With Al 48.67 0.76 712 2.51 71.03 15.39 13.58 40.12 With FeSO4· 7H2O 47.95 0.42 720 5.45 63.51 13.39 23.1 24.54 With Al2O3 46.49 0.32 712 2.98 62.92 14.04 23.04 34.47 With Fe 44.18 ~0 715 5.86 69.03 16.15 14.82 39.18 With FeCl3 36.66 0.47 717 5.69 66.55 14.98 18.47 40.6 With CaCO3 31.55 0.15 714 9.2 61.65 13.13 25.22 20.82 With CaCl2 28.12 0.63 721 5.57 65.93 12.49 21.58 22.03 With AlCl3 16.12 ~0 714 7 63.87 13.28 22.85 28.22

a: light naphtha + heavy naphtha + light gas oil, based on mass of liquid oil. b: based on mass of liquid oil. c: based on mass of input dry oil sludge (1 g). d: balance of liquid yield and residue. e: C conversion ratio, based on dry oil sludge.

7 Table 3. 100 % N2 - CaO-2-stage-A (E) 100 % N2 -no-3-stage-B (F) 1.09 % O2 -no-3-stage-B (G) 1.09 % O2-fly ash-3-stage-C (H) 1.09 % O2 -CaO-3 – stage-E (I) 20.95 % O2 -no-3-stage-D (J) b 20.95 % O2 -no-3-stage-B (K) b 98 unleaded GL 95 unleaded GL 92 unleaded GL GL DL FL HL ~ 0 0.89 (0.24) ~ 0 ~ 0 ~ 0 15.99 (2.44) 11.82 (2.16) 8.49 (2.67) 5.36 (0.32) 6.7 (1.90) 10.07 (1.91) 0.04 (0) ~ 0 ~ 0 5.67 (1.62) 23.99 (0.31) 12.47 (2.82) 9.2 (1.3) 18.79 (5.44) 57.33 (0.67) 72.17 (5.58) 64.37 (2.21) 70.95 (4.28) 67.9 (5.16) 62.93 (0.24) 7.84 (2.34) 4.03 0.29 75.03 (2.78) 39.04 (3.75) 54.67 (6.55) 73.32 (0.75) 68.18 (5.9) 22.43 (1.02) 16 (7.73) 26.59 (3.4) 23.31 (4.40) 24.88 (5.22) 26.15 (2.65) 87.27 (1.42) 46.01 23.88 19.3 (4.4) 35.85 (3.83) 32.73 (3.84) 17.4 (0.63) 12.54 (1.5) 4.25 (0.74) ~ 0 0.54 (0.51) 0.38 (0.19) 0.52 (0.39) 0.85 (0.25) 4.78 (0.99) 49.59 75.19 ~ 0 0.22 (0.01) 0.11 (0.11) 0.06 (0.03) 0.01 (0.01) ~0 ~ 0 ~ 0 ~ 0 ~ 0 ~ 0 0 0.38 0.64

a: 1-stage, 2-stage, 3-stage, GL, DL, FL, HL:first stage oil (maintain 4 hr), second stage oil (maintain 10 min), third stage oil (maintain 30 min), gasoline, diesel oil, fuel oil and heavy oil; A: no additives at 378 K with 100 % N2; B: no additives at 378 – 653 K with 100 % N2; C: with 10 wt. % fly ash at 378 – 653 K with 100 % N2; D: no additives at 378 – 653 K with 1.09 % O2; E: with 10 wt. % CaO at 378 – 653 K with 100 % N2; F: no additives at 653 – 743 K with 100 % N2 (B is second stage); G: no additives at 653 – 743 K with 1.09 % O2 (B is second stage); H: with 10 wt. % fly ash at 653 – 743 K with 1.09 % O2 (C is second stage); I: with 10 wt. % CaO at 653 – 743 K with 1.09 % O2 (E is second stage); J: no additives at 653 – 743 K with air (D is second stage); K: no additives at 653 – 743 K with air (B is second stage). b: J and K contain about 82.12 and 83.06 wt. % H2O; the H2O contents of other liquid products are in nondetectable concentrations. c: negligible. d: numbers in parentheses are standard deviations (σn-1). e: unit: in wt. %. f: heating rate (HR) = 21.8 K/min.

Table 4.

2nd-stage 3rd-stage

Liquid, wt. % Liquid, wt. % Residue, wt. % Gas a, wt. %

100 % N2, without additives 45.21 (liquid F) 7.92 13.3 1.09 % O2, without additives 36.19 (liquid G) 7.25 22.99 100 % N2, without additives 9.1 (liquid B)

20.95 % O2, without additives 20.92 (17.38) b (liquid K) 1.58 43.93 1.09 % O2, without additives 10.69 (liquid D) 20.95 % O2, without additives 15.73 (12.92) b (liquid J) 0.75 48.36 100 % N2, with fly ash 8.69 (liquid C) 1.09 % O2, with fly ash 33.18 (liquid H) 5.73 27.93 100 % N2, with CaO 4.68 (liquid E) 1.09 % O2, with CaO 37.09 (liquid I) 6.66 27.1 a: balance of gas of first stage, and liquids and residue. b: numbers in parentheses are water content.