行政院國家科學委員會補助專題研究計畫

▉ 成 果 報 告

□期中進度報告

新產品/製程導入情境下 TFT-LCD 產業的製造管理

計畫類別:▉ 個別型計畫 □整合型計畫

計畫編號:NSC 96 -2221-E-009-034

-MY3

執行期間: 2007 年 8 月 1 日至 2010 年 7 月 31 日

執行機構及系所:國立交通大學工業工程與管理學系

計畫主持人:巫木誠

共同主持人:無

計畫參與人員:

盧威豪、吳政翰、陳德珊、呂佳玟、林慈盈、陳文旻、

林昭宏、陳曉嚴、戴邦豪、謝佩芸、凌金傳、鐘崇毓

成果報告類型(依經費核定清單規定繳交):□精簡報告 ▉完整報告

本計畫除繳交成果報告外,另須繳交以下出國心得報告:

□赴國外出差或研習心得報告

□赴大陸地區出差或研習心得報告

▉出席國際學術會議心得報告

□國際合作研究計畫國外研究報告

處理方式:

除列管計畫及下列情形者外,得立即公開查詢

□涉及專利或其他智慧財產權,□一年□二年後可公開查詢

中 華 民 國 99 年 10 月 31 日

附件一國科會補助專題研究計畫成果報告自評表

請就研究內容與原計畫相符程度、達成預期目標情況、研究成果之學術或應用價

值(簡要敘述成果所代表之意義、價值、影響或進一步發展之可能性)

、是否適

合在學術期刊發表或申請專利、主要發現或其他有關價值等,作一綜合評估。

1. 請就研究內容與原計畫相符程度、達成預期目標情況作一綜合評估

▉ 達成目標

□ 未達成目標(請說明,以 100 字為限)

□ 實驗失敗

□ 因故實驗中斷

□ 其他原因

說明:

2. 研究成果在學術期刊發表或申請專利等情形:

論文:□已發表 □未發表之文稿 □撰寫中 □無

專利:▉已獲得 □申請中 □無 (已經獲得四項發明專利)

技轉:□已技轉 □洽談中 □無

其他:(以 100 字為限)

3. 請依學術成就、技術創新、社會影響等方面,評估研究成果之學術或應用價

值(簡要敘述成果所代表之意義、價值、影響或進一步發展之可能性)(以

500 字為限)

本研究目前已經獲得四項專利,三項為中華民國專利,一項為大韓民國專利。

茲將所獲得之四項專利列述如下:

[1] 巫木誠、盧威豪、吳佳恩「物料報廢架構及物料報廢準則產生方法」,中華

民國發明專利(證書號數:I323427)

[2] 巫木誠、陳德珊:「基板排序派工之方法」,大韓民國專利,(證書號數:

10-0816624)

[3] 巫木誠、陳德珊:「基板排序派工之方法」,中華民國專利,(證書號數:

I315476)

[4] 巫木誠、吳政翰:「相依排程之派工方法」,中華民國發明專利(證書號數:

I313437)

附件二國科會補助計畫衍生研發成果推廣資料表

日期: 99 年 10 月 28 日國科會補助計畫

計畫名稱:新產品/製程導入情境下 TFT-LCD 產業的製造管理 計畫主持人:巫木誠 計畫編號:NSC 96-2221-E-009-034-MY3 領域:工業工程 (中文)TFT-LCD 產業製造管理相關專利四件研發成果名稱

(英文)Four Patents for Enhancing the Manufacturing Management of TFT-LCD Industries

成果歸屬機構

國立交通大學發明人

(創作人)

巫木誠、盧威豪、吳佳恩 、陳德珊、吳政翰 [1] 巫木誠、盧威豪、吳佳恩「物料報廢架構及物料報廢準則產 生方法」,中華民國發明專利(證書號數:I323427) [2] 巫木誠、陳德珊:「基板排序派工之方法」,大韓民國專利,(證 書號數:10-0816624) [3] 巫木誠、陳德珊:「基板排序派工之方法」,中華民國專利, (證書號數:I315476) [4] 巫木誠、吳政翰:「相依排程之派工方法」,中華民國發明 專利(證書號數:I313437)技術說明

This research has developed several methods for enhancing the manufacturing management of TFT-LCD industries. Four patens have been granted, in which three are granted by Taiwan, ROC and one is granted by South Korea.

產業別

TFT-LCD 製造業技術/產品應用範圍

(1) 低良率情境下,基板重工決策門檻之決策 (2) 低良率情境下,基板重新配對之決策 (3) 基板重新配對情境下,排序機之派工 (4) 異質專案之排程技術移轉可行性及預期

效益

在新製程導入時,TFT-LCD 的良率通常很低,運用本研究所開發之 方法,可有效提升產出量,增加獲利。 註:本項研發成果若尚未申請專利,請勿揭露可申請專利之主要內容。 附件三國科會補助專題研究計畫項下出席國際學術會議心得報告

日期: 99 年 10 月 28 日 一、參加會議經過:APIEMS(亞太工業工程與管理會議)是亞太地區最重要的工業工程會議,我 國是創始會員國,國內有多位教授擔任理事,我國工業工業工程界在此會議頗有影響力。此會議 到 2009 年已經舉辦 9 屆,此此次會議約有 300 百人參加,最主要是我國、日本、韓國的學者,其 他還有大陸、香港、泰國、馬來西亞、菲律賓、印尼等國家,APIEMS 這個會議的重要性越來越大。 此次會議,本人除了發表學術論文之外,也同時參加 APIEMS 的理事會會議,也參加 IFPR-Asia Region 的理事會會議;在此會議中,本人也同時受邀擔任 IEMS Journal Special Issue 的 Co-editor。 二、與會心得 z 韓國的工業工程學術水準大幅提昇,許多研究都做得很好,產業和學術價值兼具,實在很 值得學習和肯定。 三、考察參觀活動(無是項活動者略):無 四、建議 z 國內學者宜加強與產業合作,研究的題材可以本土化(Local Impact),期能對國內產業的 競爭力有幫助;但是研究成果要能國際化(Global Excellence),亦即能在一流國際期刊發 表,以提升我國學術研究水準,也驗證本土化研究成果之水準。 五、攜回資料名稱及內容: z 2009APIEMS 大會學術論文集光碟計畫編號

NSC 96 -2221-E-009-034

-MY3

計畫名稱

新產品/製程導入情境下 TFT-LCD 產業的製造管理

出國人員

姓名

巫木誠

服 務 機 構

及職稱

國立交通大學工業工程與管理系

會議時間

98 年 12 月 14 日 至 98 年 12 月 16 日會議地點

Kitakyushu, Japan

(北九州、日本)-

會議名稱

Proceedings of Asia Pacific Industrial Engineering & Management Systems Conference (APIEMS) 2009, Kitakyushu, Japan, Dec. 14-16, 2009.發表論文

題目

(中文)大型半導體廠房之物料搬運系統分析

(英文)

An Analysis of Material-Handling Capacity for a Large Scale Semiconductor Fab國科會補助專題研究計畫項下赴國外(或大陸地區)出差或研習心得報告

日期:99 年 10 月 28 日z 不適用:在本專題計畫下,本人未曾到國外(或大陸)出差或參加研習

一、國外(大陸)研究過程

二、研究成果

三、建議

四、其他

計畫編號

NSC 96 -2221-E-009-034

-MY3

-

計畫名稱

新產品/製程導入情境下 TFT-LCD 產業的製造管理

出國人員

姓名

巫木誠

服務機構

及職稱

國立交通大學工業工程與管理系

出國時間

年 月 日至

年 月 日

出國地點

附件五國科會補助專題研究計畫項下國際合作研究計畫國外研究報告

日期:99 年 10 月 28 日z 不適用:在本專題計畫下,本人未參加任何國際合作。

一、國際合作研究過程

二、研究成果

三、建議

四、其他

計畫編號

NSC 96 -2221-E-009-034

-MY3

計畫名稱

新產品/製程導入情境下 TFT-LCD 產業的製造管理

出國人員

姓名

巫木誠

服務機構

及職稱

國立交通大學工業工程與管理系

合作國家

合作機構

出國時間

年 月 日至

年 月 日

出國地點

附件六中文摘要

薄膜電晶體顯示器(TFT-LCD)已成為我國一個重要的產業,此產業在新製程 或新產品剛導入時,通常良率不高,而且良率出現的位置和時點,都具有隨機的 性質。由於市場變動很快,新產品新製程會不斷導入,TFT-LCD 產業在低良率情 境時,應如何有效進行製造管理,對我國 TFT-LCD 產業實在很重要;但是過去的 學術文獻甚少探討。吾人乃針對此議題進行一個三年的研究計畫,研究 TFT-LCD 產業在低良率情境的製造管理議題,此計畫包括下列三個研究子題:(1)基板重 工決策、(2)基板配對與重組決策、(3) 產品組合與投料決策。本研究成果豐碩, 目前已經獲得四個國內外專利,對提升我國 TFT-LCD 產業的競爭力略有貢獻。 子題一(基板重工決策)的研究問題與成果可簡述如下:在 TFT-LCD 廠面臨 低良率情境時,TFT-Plate 製程及 CF-Plate 製程的各加工檢測站,應如何根據 其品質產出狀況,決定是否繼續加工或是重工,以使總獲利最大。本研究建構一 數學模式,考量範圍包含 TFT 製程、CF 製程及 Cell 製程的特性,利用基因演算 法,可以在整體獲利最大的準則下,訂定個別產品在 TFT 及 CF 兩製程,各檢測 站的最佳重工決策。本子題所發展之決策方法已經獲得一項中華民國專利。 子題二(基板配對與重組決策)的研究問題與成果可簡述如下:TFT-Plate 和 CF-Plate 都是批次(Batch)加工作業,一個 TFT-Plate 和 CF-Plate 組合後, 才能變成一個 TFT-LCD Plate。由於各基板的良率不同,為提升組合的良率,各 批次的基板必須重組,基板重組的抽換是藉排序機(Sorter)進行。此研究情境有 兩個決策問題,其一是基板重組決策,其二是排序機的派工決策。本子題運用動 態規劃法求解,此法分別獲得中民國專利與大韓民國專利。 子題三(產品組合與投料決策)的研究問題與成果可簡述如下:給定一產品 組合和產出量,根據前二子題的研究,我們可求得最佳化的重工決策、重組決策、 派工決策,進而求的其最大之獲利。若將各種產品組合與產出量的所有可能解, 視為一個解空間,吾人可以基因演算法,求解出最佳的產品組合與產出量。在研 究此問題時,本研究也發展出一個異質專案系統的排程方法,並獲得一項中華民 國專利。 關鍵詞:低良率情境、TFT-LCD 產業製造管理、基板重工、基板配對與重組、 產品組合、專案排程、Abstract

TFT-LCD has become an important industry in Taiwan. In the new product/process introduction (NPI) stages, the process yield is usually low and behaves in a stochastic manner. Due to volatile market demand, NPI appear constantly. Developing manufacturing management techniques for NPI in TFT-LCD industry is thus very important. Yet, rare literature has addressed such research issues. We therefore carried out a 3-year research project to address the manufacturing management issues in a low-yield TFT-LCD scenario. We focused on three research topics in NPI scenarios: (1) TFT/CF plate rework decision, (2) TFT/CF plate mapping/sorting decision, and (3) product mix/releasing decisions. The research results yield four patents, three granted by Taiwan, ROC; and one granted by South Korea. These patented techniques would help enhancing the productivity of Taiwan TFT-LCD industry.

Research problems and results of the first topic (TFT/CF plate rework decision) are briefly described below. For a TFT-LCD factory in a low-yield scenario, we need to determine whether a low-yield TFT-Plate/CF-plate should be reworked or proceed for further processing. We develop a mathematical model for computing the profit given a portfolio of rework decisions, and use a genetic algorithm to find an optimal portfolio rework decisions in order to maximize the total profit. The developed method has been granted a patent by Taiwan, ROC.

Research problems and results of the second topic (plate matching and sorter scheduling) are briefly described below. TFT-Plates and CF-Plates are both manufactured in batches. Each batch may include various qualities of plates. To make an optimal pairing match among TFT-Plate and CF-Plate batches, the plates in the batches should be sorted (or plates are exchanged among batches). This leads two decisions: plate sorting, and scheduling of sorter. We develop a dynamic programming model to solve the two decisions, which has received two patents, one granted by Taiwan, ROC and the other by South Korea.

Research problems and results of the third topic (product mix/releasing decisions) are briefly described below. Based on the developed methods of the first two issues, we can compute the profit for a particular product mix and releasing portfolio. Based on a meta-heuristic algorithm, we can find a near-optimal product mix and releasing portfolio. On examining this issue, we unexpectedly develop a meta-heuristic algorithm for solving the scheduling of a heterogeneous project, which has also received a patent granted by Taiwan, ROC.

Keywords: Low yield scenario, TFT-LCD, rework, plate mapping/sorting, product mix, lot release

圖目錄

圖 3.1 基板重工問題描述--- 8 圖 3.2 TFT 基板與 CF 基板良率影響配對良率說明--- 9 圖 3.3 TFT-LCD 基板等級分類--- 9 圖 3.4 模組一運算流程--- 12 圖 4.1 TFT 基板和 CF 基板的配對良率--- 15 圖 4.2 基板抽換作業--- 16 圖 4.3 排序機設備--- 16 圖 4.4 配對矩陣--- 17 圖 4.5 排序機派工決策--- 18 圖 4.6 建構 DP 網路流程--- 19 圖 4.7 基本網路架構--- 20 圖 4.8 三種狀態組態--- 20 圖 4.9 完整的基本網路架構--- 21 圖 5.1 DAG 任務--- 24 圖 5.2 3 個機器的異質系統--- 24 圖 5.3 有傳輸時間的 DAG 任務--- 25 圖 5.4 由任務的優先值轉換為染色體--- 29 圖 5.5 PWP_matrix:M流程--- 31 圖 5.6 任務優先關係矩陣--- 31 圖 5.7 模擬 6 個任務 從 PWP_matrix: M標準化後的M--- 31 圖 5.8 PWP_matrix 的硬性限制與柔性限制--- 32 圖 5.9 PWP 任務優先值去排序: q2Æq3 Æq1 Æq4--- 32 圖 5.10 選擇參考任務qr--- 34 圖 5.11 異質專案排程實驗結果--- 36表目錄

表 3.1 基板重工決策案例一之績效比較--- 13 表 3.2 基板重工決策案例二之績效比較--- 13 表 3.3 基板重工決策案例三之績效比較--- 14 表 4.1 基板配對排序機各種排序方法的績效比較--- 22 表 5.1 異質專案排程之染色體表達與解讀--- 28第一章 緒論

1.1 研究動機

薄膜電晶體顯示器(TFT-LCD)已成為我國一個重要的產業,此產業在新製程 或新產品剛導入時,通常良率不高,而且良率出現的位置和時點,都具有隨機的 性質。由於市場變動很快,新產品新製程會不斷導入,TFT-LCD 產業在低良率情 境時,應如何有效進行製造管理,對我國 TFT-LCD 產業實在很重要;但是過去的 學術文獻甚少探討。 吾人乃針對此議題進行一個三年的研究計畫,研究 TFT-LCD 產業在低良率情 境的製造管理議題,此計畫包括下列三個研究子題:(1)基板重工決策、(2)基板 配對與重組決策、(3) 產品組合與投料決策。本研究成果豐碩,目前已經獲得四 個國內外專利,對提升我國 TFT-LCD 產業的競爭力略有貢獻。1.2 研究子題

子題一(基板重工決策)的研究問題與成果可簡述如下:在 TFT-LCD 廠面臨 低良率情境時,TFT-Plate 製程及 CF-Plate 製程的各加工檢測站,應如何根據 其品質產出狀況,決定是否繼續加工或是重工,以使總獲利最大。本研究建構一 數學模式,考量範圍包含 TFT 製程、CF 製程及 Cell 製程的特性,利用基因演算 法,可以在整體獲利最大的準則下,訂定個別產品在 TFT 及 CF 兩製程,各檢測 站的最佳重工決策。 子題二(基板配對與重組決策)的研究問題與成果可簡述如下:TFT-Plate 和 CF-Plate 都是批次(Batch)加工作業,一個 TFT-Plate 和 CF-Plate 組合後, 才能變成一個 TFT-LCD Plate。由於各基板的良率不同,為提升組合的良率,各 批次的基板必須重組,基板重組的抽換是藉排序機(Sorter)進行。此研究情境有 兩個決策問題,其一是基板重組決策,其二是排序機的派工決策。 子題三(產品組合與投料決策)的研究問題與成果可簡述如下:給定一產品 組合和產出量,根據前二子題的研究,我們可求得最佳化的重工決策、重組決策、 派工決策,進而求的其最大之獲利。若將各種產品組合與產出量的所有可能解, 視為一個解空間,吾人可以基因演算法,求解出最佳的產品組合與產出量。1.3 研究成果

本研究計畫的研究成果,到目前為止,共獲得四項專利,分述如下: 子題一:獲得一項中華民國專利 [1] 子題二:獲得一項中華民國專利 [2]、一項大韓民國專利 [3] 子題三:獲得一項中華民國專利 [4]1.4 章節安排

本報告其餘章節安排如下:第二章是每個子題的文獻回顧。第三章說明子題 一的問題、解法、和成果。第四章說明子題二的問題、解法和成果。第五章說明 子題三的問題、解法、和成果。第六章是結論和建議。

第二章 文獻探討

本章回顧各主題的相關文獻。首先是討論基板重工的相關文獻,其次討論基 板重組與排序的文獻,最後討論專案排程的文獻。2.1 基板重工相關文獻

雖然針對TFT-LCD 廠的重工決策問題,在過去的學術文獻上,經過吾人的 檢索查閱,尚未發現有相關的研究,但隨著原物料成本的提高,以及回收再利用 觀念的宣導,許多產業都會將不良品利用重工的過程重新加工[5],所以有幾篇 針對不同產業重工議題的研究文獻衍生而出。過去有不少文獻針對印刷電路板組裝作業(Printed circuit board assembly,簡 稱 PCBA)的重工議題加以探討,但主要著重在 PCBA 的自動化重工技術 (automated PCBA rework)的建立以及發展[6-7];以及探討自動化重工實施情形的 一些成本結構及績效衡量分析[8];並在成本與生產週期(cycle time)的考量下,決 定自動化重工系統進行的時點[9]以及實行重工的策略(定期或是不定期)[10] 上述文獻主要針對組裝產業,在製造加工業方面,也有一些針對重工現象加 以探討的文獻,除了有針對重工策略面分析的研究[11-12],針對不同績效考量, 探討一批欲加工的物件,在進行批次加工作業時,若一部分物件為不良品時,原 批是否應該等那些不良物件重工完後再併批加工,還是直接往下加工或與其他良 品併批加工,或是發展其他重工策略;也有一些文獻依據不同的績效考量,決定 當加工達到多少數量之後進行重工[13-14]為最佳,以及決定不良品個數達到某數 量之後進行重工[15-16]為最佳。 此外還有幾篇是與本研究問題背景最為相似的半導體產業所作的重工或是 報廢決策研究(報廢決策類似於重工決策,不同在於報廢決策為低於門檻值即丟 棄,不加以回收重新利用);Daigle 等人[17]建構一管理模式來減少半導體廠中晶 圓(wafer)報廢的情形發生。Michael 等人[18]同時考量重工策略以及派工法則下, 決定最佳的派工法則與重工策略組合。Maynard 等人[19]發展出一啟發性解法, 在良率及成本的考量下,可求出半導體廠中,晶圓批的批量由於製程良率的問 題,導致某些並非包含全良品晶圓的「小量晶圓批」(small wafer lot),在哪一層 (layer)進行報廢為最佳。 另外Wu 等人[20-21]利用基因演算法,探討半導體廠中小量晶圓批的報廢決 策問題,此文獻的問題架構最為接近本研究,在於此篇文獻與本研究相同也是利 用門檻值的方法,針對其中幾個關鍵加工層(critical layer)設置報廢決策的決策 點,考量單一產品下,以半導體廠的利潤最大化為目的,決定各關鍵加工層的報 廢決策門檻值(threshold),良好晶圓片數高於門檻值的晶圓批可繼續進行加工, 反之該晶圓批則逕行報廢。 而雖然 TFT-LCD 廠的 Array 製程及 CF 製程類似半導體廠的製程,但是至 Cell 製程時,TFT-LCD 廠會有半導體廠所沒有的將兩片不同的基板(TFT 基板及 CF 基板)進行結合的組立製程,這也是 TFT-LCD 廠與半導體廠相當大的差別, 因為組立製程的一些特性影響,所以兩者在重工(報廢)決策的考量上也將會有所

差異,這也是本研究加以延伸探討的主要部分。 半導體廠報廢決策往往是以批(lot)為單位,低於門檻值的晶圓批上的多片晶 圓皆報廢,而TFT-LCD 廠則是以基板為單位,低於門檻值的基板,該基板上的 面板皆報廢(重工),所以批相當於基板,晶圓相當於面板,這是兩種產業在報廢 (重工)決策的類比之處。

2.2 基板配對與排序的相關文獻

過去TFT-LCD 製造管理的相關文獻,主要可分為兩大類,第一類為基板配 對決策方法之研究,而第二類則著重在排序機派工決策之研究。 在基板配對決策的研究中,主要有三篇主要的文獻,分別是楊毅臻 [22]、 楊佳翰[23]、]及張東華[24],在這部分的研究已有最佳化配對良率的演算法,因 此不再進行探討。而在排序機派工決策方面,則有楊佳翰[23]、楊毅臻[22]及王 君豪[25]三篇文獻,分別在以下進行簡介。 為縮短卡匣上下排序機的次數,楊佳翰[23]提出以基因演算法(Genetic algorithm, GA)及模擬退火法(Simulated Annealing, SA)發展良率配對的方法。該研 究假設排序機有1 個輸出埠、k 個輸入埠,若有 N 組卡匣的基板需要配對,該研 究先將卡匣分群,一群包含有k 個 TFT 卡匣和 k 個 CF 卡匣,然後以線性規劃法 (Linear Programming, LP)求解一群內基板配對的最佳解。該研究可有效縮短卡匣 上下排序機的次數,但是所規劃的基板配對良率未必是最佳解。 為確保基板配對良率,進而縮短卡匣上下排序機的次數,楊毅臻[22]應用匈 牙利指派法求解良率配對,然後發展啟發式方法(Heuristic Methods)來決定目標卡 匣產出順序(簡稱產出順序)及會員卡匣上下排序機的順序(簡稱投入順序),期以 最小化排序機的總作業時間。該研究雖然可確保最佳配對良率,然而,在求解良 率配對的線性規劃問題時,該研究假設該線性規劃問題只有一組最佳解,並據以 求解排序機派工問題。 為配合 TFT-LCD 連續型生產的特性,王君豪[25]發展基因啟發式演算法來 求解排序機派工問題,其研究方法利用啟發式解法進行求解投入順序問題(input sequencing problem),下游組立壓合機台(assembly machine)利用率為績效衡量指 標,並以此作為基因演算法的適應函數,來進行規劃目標卡匣的產出順序(output sequencing problem),此基因啟發式解法同時整合排序機作業及下游組立機台作 業,以整體性的觀點增進組立製程的生產效率。 針對上述文獻回顧,吾人可以發現王君豪雖以整體性的觀點來進行排序機派 工決策,但在投入順序問題上仍有改善之空間,因此本研究的重點在發展一動態 規劃法(Dynamic Programming, DP)以改善王君豪的研究中,使用啟發式解法求解 投入順序決策問題不足的部分。2.3 異質專案排程相關文獻

有關異質專案排程的文獻,根據 Kolisch [13]的研究,此等排程問題,用逐 步求解法(serial method)會比用同步求解法(parallel method)好。以下分析同步與逐 步兩種解題架構,並介紹在各解題架構下所發展的演算法。 同步求解法是同步求解指派問題和排序問題。此種求解法譬如 Wang[14]所 提的基因演算法,此演算法的染色體是由兩個字串(string)組成,第一個為排程字 串,第二個為指派字串,排程字串不得違反任務的順序限制。由於逐步求解法績 效較佳,目前已成為求解順序限制(sequence constraint)排程問題的主流。 逐步求解法則是先求解指派問題,再求解排序問題;亦即給定一個任務順 序,經過指派決策,可求得此任務順序的績效,因此指派決策基本上一個績效評 估機制(performance evaluator)。根據此績效評估機制,排序問題就是在龐大解空 間中,找出最佳的任務順序(task sequence),所以排序決策基本上是一個搜尋機 制(search mechanism)。因此一個逐步求解架構的演算法,是由兩個機制所構成: 績效評估機制(以下簡稱evaluator)、搜尋機制(以下簡稱 Search Engine)。

DHC 排程問題常見的評估機制有下列四種:LIT (Longest Idle Time), EST [23](earliest start time), EFT(earliest finish time), DS (dependent task scheduler)。

LIT 法把任務優先指派給閒置時間最長(longest idle machine)的機器,此評估 機制相當著名而且簡單的。EST 是將任務指派給可以最早開始加工的機器。EFT 是將任務指派給可以最早完工的機器。DS 是 EFT 方法的修正,若能不增加目前 總完工時間(make span),優先將任務指派給加工時間(processing time)與傳輸時間 相加最短的機器。若會增加目前總完工時間(make span),用 EFT 指派。根據過 去研究,上述的指派方法DS 相對較佳。

搜尋機制的各種方法基本尚可分為:啟發式(Heuristic approach)和演化式 (evolutionary approach)和非演化式 (non-evolutionary approach)三大類。啟發式一 般皆為LS(list scheduling)的延伸,LS 為先對任務給定優先值,根據優先值排程。 Sih and Lee 學者提出一個 DLS(dynamic Level scheduling)演算法 [11],此方法根 據任務先後關係和各機器執行時間的平均組合等級,以任務根據等級去排程。 Topcuoglu 等學者也提出類似概念的 CPOP (Critical-Path-on-a-Processor)啟發法 [25]去排程,根據為關鍵路徑的任務為優先排程。

Boyer 學者提出一個非演化式方法稱為 RS 演算法(random search algorithm) [15],此方法以隨機方式產生一條「符合拓樸排序」(topological sort) [18],所謂 「符合拓樸排序」是指排序符合DAG 的拓樸結構,亦即該順序不違反任務的順 序限制。RS 法不斷遞迴去比較新的解和目前的最佳解,如果找到更好的解,就 取代目前的最佳解。此法所需的計算時間非常快速,而記憶體的利用也比一般基 因演算法少很多。

演化式一般多用基因演算法來求解,如Shroff 等學者採用 genetic simulated annealing(GSA),利用標準的 GA 去搜尋但用 SA 模擬退火法[22]來選擇染色體去 更新母體。Dhodhi 等人提出 PSGA (problem-space genetic algorithm) 演算法[23], 他們提出 b-value 和 t-value 的概念,使起始母體(initial Population) 解的品質較 佳。然後利用交配與突變等因子來更新母體。

(mutation operator) 來產生新染色體。在 DHC 的排程指派問題,因為任務有順序 限制,交配因子和突變因子可能產生兩個問題:(1)很容易產生不合理解,(2) 產 生品質不佳的解。因此過去的方法在搜尋的效率上仍有改善的空間。

第三章 基板重工決策

3.1 研究動機

薄膜電晶體顯示器(Thin Film Transistor Liquid Crystal Display,TFT-LCD)產 業,生產流程主要可分為三大階段製程,第一階段為陣列(Array)製程與彩色濾光 片(Color Filter,簡 CF)製程,第二階段為組立(Cell)製程,第三階段為模組(Module) 製程。Array 製程類似半導體製程,主要製作薄膜電晶體基板(TFT plate),而 CF 製程則是製作彩色濾光片基板(CF plate),之後兩個基板經由 Cell 製程組立壓合, 注入液晶後完成 TFT-LCD 基板的製作,再將此 TFT-LCD 基板切割成數個 TFT-LCD 面板(panel),最後經由 Module 製程將驅動晶體電路板、背光模組裝到 面板上,即完成所有TFT-LCD 面板的製作。 無論是Array 製程所製作的薄膜電晶體基板或是 CF 製程所製作的彩色濾光 片基板,通常皆被設計為可切割成數個面板,切割數依顯示器應用產品需求不同 而有所不同。在Array 製程及 CF 製程中,一個原物料基板的投入至最終基板的 完成,必須經過多道加工作業(operation),因為製程良率(process yield)的問題, 所以一個基板所包含的良好面板個數將會受到影響。假設一個基板可切割成 n 個面板,其製程良率假定為p,則基板上所包含良好面板的期望個數將等於 n×p 個,小於或等於原先的n 個良好面板數量。 一般而言,當有一新製程導入的時候,其製程良率往往不是很高,所以 TFT-LCD 廠會在 Array 製程及 CF 製程階段中,於某些作業與作業中間加設檢測 站,並訂定一門檻值(threshold),依據基板上所包含的良好面板個數,來決定此 基板是否可繼續加工,高於門檻值的基板可繼續投入下一作業加工;反之,若低 於門檻值的基板,由於基板本身的裸基板成本昂貴,所以並非直接報廢,而是經 由重工(rework)步驟,將這些基板磨平、去除缺陷後再重新運至投料點重新投料, 繼續加工。 如何訂定門檻值,也就是如何訂定重工決策(rework rule),是目前 TFT-LCD 廠經常面臨的一個決策問題。若門檻值定的太低,優點是可以讓很多基板有繼續 加工至完成的機會,增加收益的可能,但缺點是若包含良好面板個數很少的基板 也能繼續加工時,其面板的單位加工成本就相對提高,且最終的 TFT-LCD 面板完 成品若來自面板個數較少的基板,也較容易被分類為較低的品質等級;若門檻值 定的太高,優點是面板的單位加工成本較低,且最終 TFT-LCD 面板成品容易被分 類為較高的品質等級,但缺點是由於基板通過門檻的機會較低,所以能繼續加工 至完成的基板個數也相對較少,所以可能會導致最後 TFT-LCD 面板的完成品數量 過少,減少收益。因為 TFT-LCD 屬於資本密集的產業,基板成本及其他物料成本 皆相當高,所以如何在 Array 及 CF 製程階段中,訂定各檢測站的最佳重工決策, 是 TFT-LCD 廠相當重要的問題。 過去在 TFT-LCD 產業已有許多研究專注於其生產過程中排程的問題。但是針 對 TFT-LCD 廠的重工門檻值決策問題,在過去的學術文獻上,經過吾人的檢索查 閱,尚未發現有相關的研究。現今的 TFT-LCD 廠重工決策的訂定往往都是直覺式

的思考,譬如業界目前大多採用的 1/2 重工決策,也就是經某一加工作業加工 後,若基板上所包含的良好面板個數大於總面板數的一半以上,就可投入下一加 工作業繼續加工;反之,則逕行重工。有鑑於過去研究的不足,以及工業界直覺 性的思考所訂定的重工決策,並未考量到整體績效,且並非站在整個生產系統的 觀點來訂定,所以本研究將針對此問題,發展出一較佳的重工決策。

3.2 問題描述

根據上述的研究動機,本研究將考量整個TFT-LCD 廠生產流程中各階段主 要製程的特性,針對不同的產品,訂定個別產品在Array 製程及 CF 製程階段中, 各檢測站的最佳重工決策,使TFT-LCD 廠的獲利最佳化, 由於Module 製程只是將驅動晶體電路板、背光模組裝到 Cell 製程最後所切 割的TFT-LCD 面板上,主要是進行附加工作,加上面板在 Cell 製程中已訂定出 品質等級,所以其實Module 製程對於整體績效的問題影響程度不大,因此本研 究將不考慮此階段製程對於重工決策的影響。 圖3.1 為問題描述說明,其中 Cell 製程的主要特性有以下兩點:(1)基板配對 良率問題、(2)面板分級比率問題。基板配對良率問題為除了 TFT 基板與 CF 基 板本身良率(基板中包含良好面板個數的比率),會影響 Cell 製程組立後 TFT-LCD 基板的配對良率(mapping yield)外, TFT 基板或是 CF 基板中良好面板的位置, 也會影響組立後的TFT-LCD 基板的配對良率,如圖 3.2 所示,雖然 3.2(a)與 3.2(b) 在組立前兩者的TFT 基板與 CF 基板的良率相同,但因為良好面板的位置不同, 導致經由組立製程後的基板配對良率不同。 圖3.1 基板重工問題描述 Cell 組立製程 作業1…

Array 作業2 作業m 作業1…

CF 作業2 作業k 求得各產品在 Array 及 CF 各檢測站 的最佳重工決策 考量Cell 製程特性 基板配對良率 面板分級問題 決策目標 針對不同產品 使TFT-LCD 廠 獲利最大化 表示檢測站圖3.2 TFT 基板與 CF 基板良率影響配對良率說明 面板分級比率問題為面板在 Cell 製程完成後,會依照面板的品質,加以區 分等級(grade),等級越高者,市場售價越高。而組立後 TFT-LCD 基板的配對良 率是影響等級區分的重要依據,通常TFT-LCD 基板的配對良率越高,其切割後 的面板被分類為高品質等級的機率越高。譬如說,今假定每個面板可分為A、B、 C 三種等級,則如圖 3.3 所示,面板若來自配對良率 75%的基板,將會有 0.9 的 機率被分類為最高等級A,高於來自配對良率 50%的基板上之面板 (0.85 的機率 被分類為最高等級A)。 圖3.3 TFT-LCD 基板等級分類 本研究情境有以下幾點的假設。針對此等情境假設,本論文建構出一數學模 式,並利用基因演算法進行運算,針對不同的產品,求得使獲利最佳的檢測 站重工決策組合。 TFT/CF 基板上良好面板個數分配已知(皆假設為二項式分配)。 假設 Array/CF 製程中皆僅有單一瓶頸,無瓶頸飄移現象,且瓶頸機台 為序列(series type)之生產型態機台,。 重工次數上限已知 Array/CF 製程皆等待所有重工完成後,蒐集所有 TFT/CF 基板,一次投 TFT Plate(75%) CF Plate (75%) TFT-LCD (75%) TFT Plate(75%) CF Plate (75%) TFT-LCD (50%) 圖3.2(a) 圖3.2(b) 面板 = O,表示檢測後為良品 面板=X,表示檢測後為不良品 TFT-LCD (75%) 0.90機率被列為A等級 0.08機率被列為B等級 0.02機率被列為C等級 TFT-LCD (50%) 0.85機率被列為A等級 0.07機率被列為B等級 0.08機率被列為C等級 圖3.3(a) 圖3.3(b) 面板 = O,表示檢測後為良品 面板=X,表示檢測後為不良品

入Cell 製程進行組立作業。

Cell 製程的產能大於 Array 製程及 CF 製程的產能,可確保 Array 製程 及CF 製程所製作之基板,皆可進行組立製程作業。 假設 Cell 製程在進行組立作業的過程,是隨機自 Array 製程階段的最 終產出中取一片 TFT 基板,同時也隨機自 CF 製程階段的最終產出中取 一片 CF 基板進行組立作業,並無事先將 Array 製程與 CF 製程的基板最 終產出進行排序或是篩選配對的過程。 Cell 製程無良率問題,即進行組立製程時,必能確實完成作業。

3.3 解題模式

本研究的研究架構主要可分為兩大模組,模組一(Evaluator)為計算一重工門 檻值組合下的績效,利用建構一數學模式,在給定一些產品參數後,計算一組重 工門檻值組合下的績效;模組二(Searcher)為搜尋最佳重工組合,目的在於比較 眾多重工門檻值組合在績效評估模組中的績效,選取一最佳的重工門檻組合。3.3.1 模組一

模組一如圖3.3 所示可再細分為四個子運算模組,分別為:(1)Array/CF 製程 運算模組,(2)Cell 組立製程運算模組,(3)面板分級運算模組,(4)績效評估模組。 Array/CF 製程運算模組的目的在於建構出 Array 及 CF 製程階段中,各作業 道次的加工及重工決策的運算模式,依據各檢測站所選擇的重工決策,求得在該 重工決策組合下,兩製程階段的最終基板期望產出(Array 製程階段產出的 TFT 面板以及CF 製程階段產出的 CF 面板),以及兩種基板的最終產出依據基板良率 (所包含良好面板個數的比例)的分佈狀態。 Cell 組立製程運算模組建構出 Cell 製程階段中,進行組立製程的運算模式, 考量Cell 製程中進行組立作業的特性建構一數學模式加以分析,將 Array/CF 製 程運算模組所求得的基板期望產出數據,經由運算後,求得合併而成的TFT-LCD 基板的期望產出,以及依據基板配對良率的分佈情形。 面板分級運算模組建構出最終面板成品的等級分級運算模式,利用 Cell 組 立製程運算模組所求得的各配對良率之TFT-LCD 基板期望產出數據,經由本模 組運算後,求得各等級面板的產出分佈情形。 績效評估模組是將前三個運算模組所求出的一些影響成本或收益的中間產 物及最終產物數據,套入所建構的目標函式中,求得目標函數值,本研究的目的 為針對不同產品,使產品利潤最大化。3.3.2 模組二

模組二最佳重工決策選擇模組用於選取使產品利潤最大化的檢測站重工決策組合,本研究利用基因演算法(genetic algorithm)建構此模組。亦即經由模組一 的運算,我們可求得某一產品在一檢測站重工決策組合下的目標函式值,但若要 找出使產品目標函式值最大的檢測站重工決策組合,則必須考量所有可能情形並 加以比較,以下先分析本研究問題的求解空間。 基本上若每個基板可包含N 個面板時,一個檢測站的重工決策的門檻值(h 值)訂定就有N 種選擇(1.2.3….N),但對於每個檢測站 h 值的訂定,還須滿足 一條件,那就是一檢測站的h 值必須大於或等於其後檢測站的 h 值,因為若今假 設某一檢測站的h 值是 2,下一檢測站的 h 值是 5,那麼在前一站包含 3 片良好 面板的基板會通過,可是該基板到下一站又一定會被重工,既然如此,為了省加 工成本,應該當站就重工,所以考量各檢測站的重工決策組合時,必須加入此條 件。 由於一檢測站的h 值必須大於或等於其後檢測站的 h 值,所以其實可將此問 題視為排列組合問題中的重複組合問題,重複組合問題的定義為:從n 種不同物 件中,取 m 個為一組,每種物件可以重複選取 2 次、3 次、…、至 m 次時,稱 為n 中取 m 的重複組合問題,其組合數公式為 = n+m−1 m n m C H ,以下敘述此公式的 由來。 假定有M 個檢測站,且依順序為 1、2、…、M,hi為其門檻值,1≤i≤M, 可得知其門檻值限制為N ≥h1 ≥h2 ≥...≥hM ≥1,而此問題即可視為從1 到 N 中 取 M 個可重複的數字,且不限制重複次數,而取出來的數字組合,會與一組合 理解唯一對應,例如:若N=4,M=3,門檻值組合為(h1 , h2 , h3),若抽取的數字 組合為1、2、4,則與一組合理解(4,2,1)唯一對應;若抽取的數字組合為 2、4、 2,則與一組合理解(4,2,2)唯一對應;以此類推,可得知此問題即為排列組合中 的重複組合問題,所以本問題的合理解空間便可利用重複組合的公式求得 = = N+M−1 M N M C H 。 所以當 Array 製程有M1個檢測站時,其可能決策組合就有 1 1 1 1 − + = N M M N M C H 個;當 CF 製程有M2個檢測站時,其可能決策組合就有 2 1 2 2 − + = N M M N M C H 個,所 以本研究的求解空間數為 2 1 2 1 1 1 2 1 − + − + × = × N M M M N M N M N M H C C H ,可發現求解空間會隨 著N、M1、M2的增加而遞增,為避免求解空間過大時,造成求解速度的緩慢, 所以本研究採用基因演算法求解,以加速求解速度。

3.4 實例驗證

本研究將利用模擬一TFT-LCD 廠的生產環境,來驗證本研究所提出的方法 是否可行,並與兩種決策方法比較,其一是不採用重工決策以,其二是目前工業 界大多數直覺性思考所訂定的 1/2 重工決策(包含良好面板個數大於總數一半以 上的基板,即可投至下一stage 繼續進行加工)進行比較。我們用三個案例來比較 此三種方法的決策績效。 在案例一,每片基板中所包含的面板數為6 片,所以若採用 1/2 重工決策, 即為經由一stage 加工後,若一基板包含 3 個以上的良好面板,則該基板可投入 下一stage 繼續加工。比較結果如表 3.1,本研究所發展之方法,較其他兩種方法 獲利高約 9.30-11.61%。 在案例二,每片基板中所包含的面板數為10 片,所以若採用 1/2 重工決策, 即為經由一stage 加工後,若一基板包含 5 個以上的良好面板,則該基板可投入 下一 Stage 繼續加工。比較結果如表 3.2,本研究所發展之方法,較其他兩種方 法獲利高約 6.48-7.63%。 績效評估模組 一組重工門檻 組合下的利潤 Array/CF製程 一重工門檻組合•

基板配對後產出量•

基板配對良率分布 各等級面板 的產出分佈 Array/CF製程 運算模組 Cell組立製程 運算模組 面板分級 運算模組•

TFT/CF基板產出量•

基板良率分布 圖3.4 模組一運算流程此案例的每片基板中所包含的面板數為 15 片,所以若採用 1/2 重工決策, 即為經由一stage 加工後,若一基板包含 8 個以上的良好面板,則該基板可投入 下一 Stage 繼續加工。比較結果如表 3.3,本研究所發展之方法,較其他兩種方 法獲利高約 3.36%-3.82%。 經由以上分析比較,可發現本研究所提出的最佳重工決策方法,與無採用重 工決策以及目前大部分工業界所採用的1/2 重工決策比較,無論在各等級面板的 期望產出,以及目標函式值的比較,皆有相當明顯的改善,證明本研究以系統觀 的角度所求得的最佳重工決策,相較於以往採直覺性思考所訂定的重工決策,本 研究確實有其價值性。 Z(片) P(片) N(片) 目標函數值(元) (1)無重工決策 34,200 2,317 1,452 $314,915,442 (2) 1/2 重工決策(h=3) 34,336 2,319 1,452 $321,556,164 (3) 本研究所求得之最佳重工決策 37,062 2,491 1,467 $351,466,288 (4) 本研究改善無重工決策的比率 =((3)-(1))/(1) 8.37% 7.51% 1.03% 11.61% (5)本研究改善 1/2 重工決策的比率 =((3)-(2))/(2) 7.94% 7.42% 1.03% 9.30% Z(片) P(片) N(片) 目標函數值(元) (1)無重工決策 55,225 4,080 2,897 $223,299,419 (2) 1/2 重工決策(h=5) 55,266 4,080 2,891 $225,701,499 (3) 本研究所求得之最佳重工決策 57,251 4,178 2,929 $240,335,878 (4) 本研究改善無重工決策的比率 =((3)-(1))/(1) 3.67% 2.40% 1.10% 7.63% (5)本研究改善 1/2 重工決策的比率 =((3)-(2))/(2) 3.59% 2.40% 1.31% 6.48% 表3.1 基板重工決策案例一之績效比較 表3.2 基板重工決策案例二之績效比較

Z(片) P(片) N(片) 目標函數值(元) (1)無重工決策 86,071 4,922 3,698 $256,348,671 (2) 1/2 重工決策(h=8) 86,049 4,911 3,689 $257,472,097 (3) 本研究所求得之最佳重工決策 87,769 4,919 3,671 $266,128,646 (4) 本研究改善無重工決策的比率 =((3)-(1))/(1) 1.97% -0.06% -0.73% 3.82% (5)本研究改善 1/2 重工決策的比率 =((3)-(2))/(2) 2.00% 0.16% -0.49% 3.36% 表3.3 基板重工決策案例三之績效比較

第四章 基板重組派工決策

4.1 研究問題

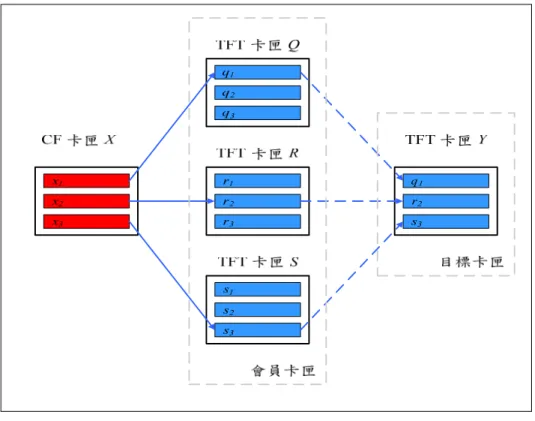

在組立製程中,TFT 基板和 CF 基板配對的結果會影響製程的良率。在組立 製程中,一塊TFT-LCD 基板(plate)可被分割成很多面板(panel);若要得到一良品 TFT-LCD 面板,則在進行壓合時的 TFT 和 CF 面板都必須為良品才行;若 TFT 或CF 面板其中有一為不良品,則壓合作業後的 TFT-LCD 面板便為不良品。如 圖4.1 所示,例 1 中 TFT 基板和 CF 基板的個別良率均為 75%,但在進行壓合作 業後,因為配對關係,僅得到良率為50%的 TFT-LCD 基板,而在例 2 中,TFT 基板和CF 基板的個別良率同樣為 75%,因為較好的配對,經壓合後可得到良率 為75%的 TFT-LCD 基板。本研究稱此配對後的良率為配對良率(mapping yield)。 圖4.1 TFT 基板和 CF 基板的配對良率 在生產現場,基板是以卡匣(cassette)為單位進行承載,通常一個卡匣可以承 載約10-20 片基板。基板製造的良率具有隨機特性,在一卡匣內,每一片基板的 良率未必相同,即使良率相同,良品面板位置的分佈也未必一致。為了提高配對 良率,工廠通常會將多個CF 和 TFT 卡匣內的基板整合配對,一配對成組的 CF 和TFT 基板互稱為配對基板(mapping plate)。假設一個卡匣可以承載n 個基板, 當TFT 和 CF 各有N 個卡匣時,則基板配對方式共有(N×n)!種組合。在這些組合 中,如何找到最佳良率的配對組合,我們稱之為基板配對決策 (plate mapping decision),在過去的研究中,已有最佳演算法能找到最大良率之基板配對決策。 基板配對決策之後,一CF 卡匣內的基板所對應的n 個 TFT 基板可能雜散在 不同的TFT 卡匣內,為了方便 Cell 製程的組立作業,工廠通常會先進行基板抽 換及重置作業(pick-and-replace),亦即將一 CF 卡匣所配對的 TFT 基板從原卡匣 內全部抽出,置放在一個新的TFT 卡匣內,以便壓合組立,此新的 TFT 卡匣稱 為目標卡匣(target cassette)。如圖 4.2 所示,CF 卡匣X 內有三個基板(x1, x2, x3), 其配對基板(q1, r2, s3)分別存放在 TFT 卡匣Q, R, S 內。抽換作業將 TFT 基板 q1, r2,s3從其原卡匣抽出,置放在新的TFT 卡匣 Y 內,使卡匣 X 內的所有基板,其配 對基板均在卡匣Y 內,抽換作業完成後的卡匣 Y 為目標卡匣。

圖4.2 基板抽換作業

進行抽換作業的設備稱為排序機(sorter)。如圖 4.3 所示,一個典型排序機的 組成包括一個機器手臂(robot),一個輸出埠(output port),數個輸入埠(input port)。 進行抽換作業時,輸出埠置放一空卡匣,機器手臂的功能是從輸入埠所置放的卡 匣中抽出TFT 基板,將其放在輸出埠的卡匣,以形成目標卡匣。

經基板配對決策後,一CF 卡匣內的基板所對應的n 個 TFT 基板可能會分散 在多個TFT 卡匣中,這些 TFT 卡匣稱為該 CF 卡匣的會員卡匣(member cassette), 本研究利用卡匣配對矩陣(cassette mapping matrix, 簡稱配對矩陣)整合各 CF 卡 匣與其會員卡匣間的卡匣對應關係(cassette-to-cassette relationship),配對矩陣可 用MN*N = [mij], 1≦ i ≦N, 1≦ j ≦N 表示,若 TFT 卡匣 j 為 CF 卡匣 i 之會員卡匣, 則mij=1,反之則mij=0。圖 4.4 為 4 個 CF 卡匣和 4 個 TFT 卡匣進行基板配對決 策後所得的卡匣配對矩陣M4*4,如圖所示,CF 2 卡匣的配對基板分散在 TFT 1, TFT 2 及 TFT 3 卡匣中,因此 TFT1, TFT 2 及 TFT 3 三個卡匣為目標卡匣 CF2 的 會員卡匣,抽換作業需將配對基板從三個會員卡匣中抽出,放置在一新的TFT 卡匣內,才能完成目標卡匣的產出。 圖4.4 配對矩陣 在排序機的派工過程中,會衍生出兩個問題,分別是目標卡匣的產出順序決 策(output sequence decision)及會員卡匣上下排序機的順序決策(input sequence decision),這兩個問題為排序機派工的主要決策;決策一為目標卡匣的產出順序 (output sequence, 簡 稱 產 出 順 序 ) , 如 圖 4.5 中 所 示 , 產 出 順 序 可 為 C1ÆC2ÆC3ÆC4,或 C3ÆC4ÆC2ÆC1 等,共 4!種情形;決策二為會員卡匣上 下排序機的順序(input sequence, 簡稱投入順序),如圖 4.5 中所示,以 CF2 目標 卡匣為例,其會員卡匣為TFT1, TFT2, TFT3,在排序機只有一個輸入埠的情形 下,投入順序為T1ÆT2ÆT3 或 T1ÆT3ÆT2 等,共 3!種情形。 組立製程為流線型生產(flow line),排序機下游為組立壓合機台(assembly machine),作業內容是將配對好的 TFT 基板和 CF 基板進行壓合。其生產特性為, 在不缺料的情形下,每隔固定時間T 可以產出一個壓合卡匣,反之在缺料的情形 下,壓合機的產能則會閒置;因此壓合機對排序機的要求是每隔固定時間T 需產 出一目標卡匣,若目標卡匣的產出時間變異過大時,壓合機的產能可能會閒置; 因此本研究著焦於排序機應該如何派工,以最大化壓合機台利用率,以期能提高 TFT-LCD 廠的最終產出。 綜上所述,本研究目的是以卡匣配對矩陣作為輸入,發展一演算法來進行排 序機派工決策,妥善規劃產出順序和投入順序,以最大化下游組立壓合機台利用 率。

目標卡匣產出順序:C1 C2 C3 C4 目標卡匣產出順序:C3 C4 C2 C1 決策一例: 決策二例: T1 CF2會員卡匣為TFT1, TFT2, TFT3 會員卡匣上下排序機順序: T2 T3 T1 T3 T2 圖4.5 排序機派工決策

4.2 解題方法

本研究主要的決策問題是規劃投入順序,因此本節重點在將投入順序決策建 構成動態規劃模型(Dynamic Programming Model),其內容包含有二,分別是將投 入順序決策問題建構成完整的網路,再依動態規劃特有的系統化方法找尋最佳投 入順序。欲將投入順序決策過程描述成動態規劃網路,其過程主要可分為兩個部 分(參閱圖4.6)。第一部分是基本的網路模型的建立,此基本架構包含了階段(stage), 狀態 (state), 批次(batch), 而基本架構的建立透過 Stage Modeling, State Modeling 和 Batch Modeling 三 個 模 組 來 完 成 ; 第 二 部 分 為 加 強 網 路 結 構 , 利 用 State Deployment 模組將原本不完整的狀態,重行部署成為一個或多個完整的狀態, 目的是為了使網路架構更加完整。

建構DP網路

基本網路模型 強化網路模型 State Deployment State Modeling Batch Modeling Stage Modeling 圖4.6 建構DP 網路流程以下吾人依序對 Stage Modeling, State Modeling, Batch Modeling 和 State Deployment 四模組進行介紹。Stage Modeling 是建立基本網路架構的第一步驟, 其目的是建立出網路中所有的階段 Stage_i, 1≦i≦N,在本研究方法中,階段 i(stage i)是指能產出目標卡匣 Ki的所有投入順序(state)所形成的集合,因此階段i 可表示成Stage_i = {seqi, j| 1≦ j ≦s(i)}。

State Modeling 為建構基本網路的第二步驟,其目的是建立出網路中的所有 狀態(state) seqi,j, 1≦ i ≦N, 1≦ j ≦s(i),在本研究中,在階段 i 中的狀態(state)是 指能產生目標卡匣Ki的投入順序。

Batch Modeling 為建構基本網路的第三個步驟,目的是建立出網路中的所有 狀態內所包含的批次B(i,j),k, 1≦ i ≦N, 1≦ j ≦s(i), 1≦ k ≦b(i);Batch Modeling 主 要透過重複不放回隨機選取的程序(Random Select without Replacement Procedure) 來產生一個狀態內的所有批次序列。

經過 Stage Modeling, State Modeling 及 Batch Modeling 三個步驟,可得到基 本的網路模型(參閱圖4.7),同時可歸納出狀態具有三種不同的組態,如圖 4.8 所示,分別為:(1) 組態一:狀態均由完整的批次所組成,(2) 組態二:狀態由 至少兩個批次組成,且最後一個批次為不完整批次,(3) 組態三:狀態只由一不 完整的批次所組成;

在組態二及組態三中,狀態內的批次序列均包含一個不完整的批次,在本研 究方法中,帶有不完整批次的狀態(state with unfilled batch)意謂著一個無法提供 完整資訊的決策組合,因此本研究方法透過State Deployment 模組來重組組態二 及組態三的狀態,使原本屬於組態二或組態三的狀態能盡可能重組為組態一的狀 態,

4.9。吾人繼而發展動態規劃法(dynamic programming)求解此基板重組與排序問 題。 圖4.7 基本網路架構 圖4.8 三種狀態組態

stage 0 stage 1 stage 2 stage 3 stage 4 stage 5

Virtual stage Virtual stage

Start T1, ■ T2, T4 T1, T2 Finish T1, T2 T3, T4 T1, T3 T2, T4 T1, T4 T2, T3 T2, T3 T1, T4 T2, T4 T1, T3 T3, T4 T1, T2 Seq1,1 Seq2,1 Seq3,1 Seq3,2 Seq3,3 Seq4,1 Seq4,2 Seq4,3 Seq4,4 Seq4,5 Seq4,6 T3, T1 T1, T2 T3, T2 T1, T3 T2, T1 T1, T3 T2, T3 T2, T3 T1, T2 T2, T3 T1, T3 Seq3,4 Seq3,5 Seq3,6 圖4.9 完整的基本網路架構

4.3 實例驗證

本研究以90個工廠實際的案例來說明本研究所發展的方法及成果。本實例驗 證採用張東華[24]基板配對決策所得到的結果,TFT及CF卡匣總數以N表示,每個 卡匣的基板個數是n,每個基板的面板個數以panel表示。本模擬比較的基準為目 前業界使用的隨機完成順序及王君豪提出的基因啟發式解法。績效指標是下由的 產能利用率。 本案例在驗證執行程序上,是先採用王君豪[25]所發展的基因啟發式解法求 解15 次,可得到 15 個較佳的產出順序,以這 15 個目標卡匣組產出順序為輸入 資料,再以本研究方法求解投入順序決策問題,15 個解中績效最高的者則為本 演算法之最佳解。 由驗證的結果可得知,本研究方法在現今TFT-LCD 生產情境中具有十分顯 著的效益,壁排序機裝卸卡匣的時間和下游組立機台作業時間比例為0.05 的情 形下,本研究方法所得到的績效比王氏利用基因啟發式解法有更佳的表現,改進 的績效如表4.1 所示,最大有 8.3%的改進幅度。表4.1 排序機各種排序方法的績效比較 生產情境 輸入埠數p 隨機解 王氏 本研究 改進績效 1 89.9% 96.2% 100.0% 3.8% 2 91.2% 95.9% 100.0% 4.1% 3 90.0% 95.5% 100.0% 4.5% 4 89.7% 95.1% 100.0% 4.9% N=10 n=20 panel=6 5 88.7% 94.5% 100.0% 5.5% 1 90.9% 94.5% 100.0% 5.5% 2 91.2% 95.0% 100.0% 5.0% 3 89.7% 94.6% 100.0% 5.4% 4 89.5% 94.1% 100.0% 5.9% N=10 n=20 panel=12 5 90.1% 93.6% 100.0% 6.4% 1 88.5% 92.8% 100.0% 7.2% 2 89.1% 92.6% 100.0% 7.4% 3 88.6% 92.7% 100.0% 7.3% 4 86.3% 92.7% 100.0% 7.3% N=10 n=20 panel=30 5 85.6% 91.7% 100.0% 8.3% 1 93.4% 98.3% 100.0% 1.7% 2 92.6% 98.2% 100.0% 1.8% 3 93.6% 98.1% 100.0% 1.9% 4 94.0% 98.0% 100.0% 2.0% N=15 n=20 panel=6 5 92.6% 97.9% 100.0% 2.1% 1 92.6% 95.1% 100.0% 4.9% 2 92.5% 95.3% 100.0% 4.7% 3 92.7% 95.5% 100.0% 4.5% 4 93.1% 95.8% 100.0% 4.2% N=15 n=20 panel=12 5 92.9% 95.5% 100.0% 4.5% 1 93.1% 94.4% 100.0% 5.6% 2 92.5% 94.2% 100.0% 5.8% 3 91.6% 94.2% 100.0% 5.8% 4 90.9% 94.3% 100.0% 5.7% N=15 n=20 panel=30 5 91.4% 94.4% 100.0% 5.6% 1 94.9% 98.5% 100.0% 1.5% 2 95.1% 98.5% 100.0% 1.5% 3 95.7% 98.4% 100.0% 1.6% N=20 n=20 panel=6 4 95.5% 98.3% 100.0% 1.7%

5 96.2% 98.3% 100.0% 1.7% 1 94.8% 97.9% 100.0% 2.1% 2 94.6% 98.2% 100.0% 1.8% 3 95.1% 98.1% 100.0% 1.9% 4 94.7% 98.0% 100.0% 2.0% N=20 n=20 panel=12 5 94.7% 97.9% 100.0% 2.1% 1 92.8% 95.2% 95.2% 0.0% 2 93.1% 96.2% 98.2% 2.0% 3 93.1% 96.9% 99.1% 2.2% 4 93.3% 97.7% 99.5% 1.8% N=20 n=20 panel=30 5 93.5% 97.6% 100.0% 2.4%

第五章 專案排程

產品組合和投料的決策問題,基本上是一個空間搜尋問題,只要基板重工決 策、基板配對決策可以求解,我們就可求出最佳的投料組合和數量決策。為發展 快速有效之搜尋演算法,本計畫在研究此問題,意外想到一個異質專案排程的解 法,並發展出一個特殊的搜尋演算法,本章特別介紹此專案排程問題和解法。5.1 研究問題

有限資源的專案排程(project scheduling)問題可能會非常複雜,因為具有下列 二個特性。第一、任務(task)之間具有相依關(dependent relationship), 此等相 依關係通常可用一個有向非循環圖來描述 (directed acyclic graph,簡稱 DAG), 如圖5.1 所示,該專案具有 6 個任務 (task),任務間有執行順序上的限制,譬如 說,任務t2需要任務t1與任務t6都執行完畢,才能執行。第二、任務的執行具有 共用資源的特性,如圖5.2 所示,該專案所有的資源是 3 部機器,每個任務都可 用任一部機器加工。 圖5.2 3 個機器的異質系統 此 種 排 程 問 題 可 分 成 兩 個 子 問 題 : 排 序 (sequencing) 問 題 、 指 派 問 題 (matching)。排序問題是決定任務執行的先後順序,指派問題是將任務指派給機 器。這類排程問題的複雜度(complexity)很高,因為t 個任務排序最多有 t!組合, 圖5.1 DAG 任務 t1 t2 t3 t4 t5 t6 機器 1 機器 2 機器 3 高速網路若該專案有m 個資源,則有 mt個指派組合;結合排序與指派的決策,一專案的 排程方案最多有t!·mt種,解空間非常龐大。 上述專案排程問題可能發生在各種領域,譬如研發專案排程、生產系統排 程、計算機系統排程。在計算機領域,一個典型的案例是異質運算系統(distributed heterogeneous computing; DHC)的排程。所謂 DHC 系統是指由多部異質機器(具 有不同運算能力的計算機) 、高速網路、通訊協定、作業系統,和程式環境所組 成的一強大運算系統。此種計算系統執行一個程式時,先將程式切割成多個子程 式,排定子程式的執行順序,並指派各子程式給不同機器處理,因為子程式間有 相依關係,而且共有資源,因此DHC 排程問題具有上述專案排程問題的特性, 以下本研究稱此專案排程問題為DHC 排程問題。 在DHC 系統中,應用程式通常分割為許多任務(task),這些任務的關係可以 被描述為有向非循環圖(DAG; directed acyclic graph),表示為 G = (T, <, E), T={ti,i=1,...,n}代表所有任務的集合,ti為第 i 個任務,n 為任務的個數。< 代 表任兩節點的順序關係,例如: 任兩個任務ti,tk ∈T ,當ti <tk 意指,ti為 tk的 先行者(predecessor),tk為 ti的後續者(successor)。所以 ti執行完畢後,tk才可以 被執行。E 代表整個圖形所有的邊(edge)或弧(arc)的集合,而每個邊或弧都附加 傳輸資料量 Di,k,代表從任務 ti 到任務 tk 所需的傳輸資料量(以位元 byte 為單 位)。圖 5.3 是一個 DAG 的釋例,例如 (1 < 3)代表任務t1與任務t3之間相連, 且任務 t1執行完成之後,才可以執行任務 t3,而任務 t1到任務 t3的傳輸資料量 D1,3為 5。該圖中也明顯說明任兩任務並不需要完全連接,例如任務t5為一個獨 立的任務。 DHC 運算系統是由一組獨立且不同型的機器由高速網路所整合的運算系 統,M 為所有機器的集合,描述為M ={mj,j=1,...,m},m 為機器的個數,mj 為第 j 個機器。在 DHC 系統中,不同機器之間的頻寬 (bandwidth)跟據其網路 (network)而有所不同,通常描述為 m×m 矩陣 Rm×m。任兩任務之間的傳輸成本 (communication time)如下所示: 圖5.3 有傳輸時間的 DAG 任務 t2 t3 t4 t1 t5 t6 2 3 6 5

上式中,H(i)為任務 i 被指派的機器,R[H(i),H(k)]為頻寬,Di,k為從任務 ti 到 任務 tk所需的傳輸資料量,當任兩任務ti, tk 指派給同一個機器時,傳輸成本為 0,代表並不需要傳輸資料。為了簡化問題,我們假設任兩機器的頻寬皆為 1.0, 因此任兩任務之間的傳輸成本相等於其資料傳輸量,指派給不同機器不會影響傳 輸時間。 因為是異質機器,同一任務在不同機器的期望執行時間(expected execution time)會不同。再者任務不能再拆解,亦即設每一個任務只能指派給一部機器執 行。 每一個任務根據其所執行機器可以精確的估計其期望執行時間,期望執行 時間可以一個n×m 的矩陣 E 表達,其中Eij代表任務i 在機器 j 的期望執行時間 本排程部問題績效指標是總完工時間(makespan of the program),目標函數如 下所示:

T = max (F

1,…..,F

m)

上式中,Fj為機器j 的全部完成時間(makespan),j=1,…,m。完成時間包括執行時 間(processing time)和因有優先關係而產生的等待時間(waiting time),其中等待時 間包括了機器實際閒置時間(idle time)和資料傳輸時間(communication time)。5.2 指派的解法

本研究求解DHC 的排程與指派問題,也是採用逐步求解(serial methodology) 的解題架構。亦即先求解指派問題,再求解排序問題。如前所述,指派的決策是 一績效評估機制,排序問題是一最佳解的搜尋機制。本研究是採用Boyer 所提出 的 DS 法則[30]當指派的決策,本章擬說明此 DS 法則,以下先說明符號和演算 法流程,其次舉例說明此演算法。 指標與變數: 任務指標: i (1 ≤ i ≤ n) 機器指標: j (1 ≤ j ≤ m) Fj : 就目前已經指派在機器 j 上的任務,預估機器 j 的總完成時間 Fij = Tj : 若將新任務 i 指派在機器 j 上,預估機器 j 的總完成時間 T = max(F1,…..,Fm) :指派新任務後,預估程式總完工時間 ∆ij : Fij- Fj,若新任務i 指派給機器 j,機器 j 預估完成時間的增量 茲將Boyer 文獻中 DS 法則的演算法敘述於下。此演算法輸入參數包括一給 , ( , ) [ ( ), ( )] ( ) ( ), ( , ) 0 i k i k i k D CommTime t t R H i H k if H i H k then CommTime t t = = =定的任務順序(ordered list of tasks)、計算機器執行各任務的時間(machine list)、任 務的DAG 圖。輸出結果是將每個任務指派給機器(matching decision),並計算出 總完工時間(makespan)。首先初始化 T=0,目前排程解為空集合。依序把任務預 估計算每個機器j 的△ij和Tj,根據是否有無超過目前的makespan 為判定。大於 目前的makespan,把任務指派給最小 Tj的機器y,更新目前的makespan 和 Fj ; 小於等於目前的makespan,把任務指派給最小△ij的機器x,更新 Fj。直到全部 任務指派完停止。流程如下:

Procedure DS

Input: ordered Task_list, Machine_list, DAG

Initialization: T = 0, Solution_schedule = {empty}

While(Task_list not empty)

Remove task i from head of Task_List For each machine j in Machine_List

Compute △ij, Tj ) ( min arg j ij x= Δ argmin( ) j Tj y= if (Ty> T) then ,

T = Ty, and Fy=Ty Machine_Assign(i) = y else Fx=Tx Machine_Assign(i) = x Endfor Endwhile;

Return Solution_Schedule = {Assign(i), for each task in Task_List}

5.3 排序的解法

如前所述,本研究求解 DHC 的排程與指派問題,是採用逐步求解(serial methodology)的解題架構。指派的決策是一績效評估機制,排序問題是一最佳解 的搜尋機制。本研究提出一以共識因子為基礎的基因演算法為搜尋機制。此基因 演算法分為六個模組:染色體表達法、適應函數、初始母體產生法、產生新染色 體的共識因子、選擇染色體形成新母體的方法、終止條件。茲將各模組分別敘述 如下:5.3.1 染色體與適應函數

每條染色體代表為任務執行順序(task sequencing),可表示為 X={x1, x2,…., xn},X 代表一條染色體,n 代表所有任務的個數。染色體基因值(gene value)表示 為執行的任務 ti,染色體的索引(index)代表任務 ti的先後。而一個有效的染色體 不可以違反任務之間的執行順序限制。例如在 DAG 中,6 個任務可能產生如表 5.1 的染色體 t1Æt6Æt5Æt2Æt3Æt4,其中t6在t2之前,因此t6的index 小於 t2的 index。表 5.1 異質專案排程之染色體表達與解讀 索引(index)

1 2 3 4 5 6

基因(gene)t

1t

6t

5t

2t

4t

3 適應函數是用於表達各染色體解的品質,以決定其下一世代的存活率。解的 品質越好,染色體存活率越高。產生的染色體經由派工方法DS 計算出的程式總 完工時間T,作為適應值(fitness value)。最小化目標式,其適應函數如下: 適應函數:T = max (F

1,…..,F

m)

5.3.2 初始母體產生法

因為任務之間有執行順序限制,染色體基因不可以隨機的指派。為了產生好 的染色體,我們採用PSGA 的優點,根據問題特徵去求得 b-level 和 t-level 等數 值,以產生任務的優先值(task priority value),敘述如下。(A)計算 b-level:

b-level為任務ti到最後一個任務的最長關鍵路徑長度,因此每個任務ti的 b-level被DAG的所限制,因此越前面的任務所需的旅行路徑越長,其b-level通常 較高。每個任務ti的b-level計算為在各機器平均執行時間AvgE(ti)加上與最長 (longest)的子任務tj (child task)的b-level和傳輸時間CommTime(ti, tj )。根據DAG由 下往上計算每個任務ti的b-level,若任務ti沒有子任務tj其b-level為其平均執行時間 AvgE(ti)。b-level的計算流程如下:

Procedure b-levels( ):

Construct a reverse topological order list (RevTopOrdList) of tasks.

for each task ti in the RevTopOrdList do begin

max = 0;

for each child task tj of task ti do begin

if ( CommTime (ti, tj ) + b-levels(tj) > max ) then max CommTime (ti, tj) + b-levels (tj)

endif; endfor;

b-levels (ti )=ٛ AvgE(ti) + max

endfor;

(B)計算 t-level:

另外我們還要計算每個任務的t-level,t-leve(ti)為 entry node 到達任務 ti的最 長距離,因此可以判斷任務ti的最早開始時間。t-level(ti)為父任務(parent task)的 t-level(tk)與父任務的傳輸時間 CommTime(tk, ti)加上父任務的執行時間 AvgE(tk)。

根據DAG 由上往下計算每個任務 ti的t-level,若任務沒有父任務的話,其 t-level 為0。t-level 的計算流程如下:

Procedure t-levels( ):

Construct a topological order list (TopOrdList) of tasks.

for each task ti in the TopOrdList do begin

max 0;

for each parent task tk of task ti do begin

if t-level (tk) + AvgE (tk) + CommTime(tk, ti) > max then max ٛ t-level (tk) + AvgE(tk) + CommTime(tk, ti);

endif; endfor;

t-level (ti)= max;

endfor;

(C)計算任務的優先值:

任務優先值Task_priority(ti)以 b-level 當作任務的優先基準,t-level 當作變 異,每個任務的優先值Task_priority 如下所示:

Task_priority(ti)= b-level (ti)+uniform ( t-level(ti)/2 ,-t-level(ti)/2) (D)產生染色體: 任務的優先值Task_priority 越大,代表其優先順序越前面,因此可以根據每 個任務的優先值排出任務的執行先後順序(task sequencing),產生的染色體,而且 根據t-level 變異影響,每次產生的任務優先值皆為不同,因此可以產生不同的染 色體,如圖5.4 所示任務的優先值轉換為染色體。因為經過問題結構去分析過而 產生,染色體比隨機產生的染色體,有較佳的求解品質。 任務(task) t1 t2 t3 t4 t5 t6 任務優先值 13 4 7/3 2 3 8 解碼Ît1Æt6Æt2Æt5Æt3Æt4 染色體: 索引(index) 1 2 3 4 5 6 基因(gene) t1 t6 t2 t5 t3 t4 圖 5.4 由任務的優先值轉換為染色體

(E)初始母體:我們利用 PSGA 的方式產生了 Ni:1000 個染色體,根據其適應值, 抽取前Np:60 條染色體當作我們初始染色體 P(0)。