錫球與助銲劑標準工程評估方法之研究

全文

(2) II.

(3) 誌. 謝. 首先,非常感謝兩年前日月光半導體與中山大學機電系進行產研合作 計畫,使得在遠離校園多年的我有這個機會再次進修且加強自己的專業學 識,進而完成此份論文。 感謝恩師 任明華教授兩年來的教導,使學生不只在專業知識方面收穫 良多,待人處世上也獲益匪淺,在此致上最高的敬意與謝忱。在論文定稿 期間,承蒙劉崇富教授、日月光半導體陳建汎博士對論文內容給予建議, 使本論文更趨完整,惠賜教示,心中無限感激。 這兩年的求學期間,非常感謝當初幫我寫推薦函的日月光半導體處長 蘇炳碩和前工程處長魏信興,以及當時鼓勵我繼續進修的老闆劉昇聰。而 在撰寫論文期間,特別感謝副理劉百洲以及同仁勝鴻、郁欣、敬文、秋雯、 佳玲在工作及實驗上的提攜指點與諸多協助。並感謝班代嘉平在這兩年內 協助處理班上的大小事項,以及同學明祥、盈州、家羿、建文、建宏、仁 德、哲欽、泰盛、忻杰、嘉展、茂券、奇照、俊逸等在課業與生活上的互 相扶持與打氣,在此亦表達我由衷的謝意。 另外,感謝好友昱承、保全、心妤、永德、鴻淞、宜茜、玉菁、芳瑞 等,每當我遇到瓶頸時,往往給予我莫大的支持與鼓勵,讓我心中充滿感 激。 最後,感謝我的家人,感謝父母的栽培,在我從小到大的求學過程中 所給予的全力支持,有你們的幫忙才得以造就現階段的我,讓我得以順利 完成學業,僅以此論文獻給我所摯愛的家人。 張家瑋 謹識於 國立中山大學機電所 2007/01. III.

(4) 目. 錄. 誌. 謝……………………………………………………………………III. 目. 錄……………………………………………………………………IV. 表 目 錄………………………………………………………………VI 圖 目 錄……………………………………………………………………VIII 摘. 要…………………………………………………………………XIII. Abstract……………………………………………………………………XIV 第一章 緒論…………………………………………………………1 1-1. 前言…………………………………………………………1. 1-2. 研究背景……………………………………………………2. 1-3. 研究動機……………………………………………………4. 1-3-1 BGA 無鉛封裝常見不良現象………………………………5 1-3-2 BGA 原材簡介-錫球………………………………………8 1-3-3 BGA 原材簡介-助焊劑……………………………………9 1-4. 文獻回顧……………………………………………………14. 1-5. 論文架構……………………………………………………17. 第二章 實驗方法……………………………………………………23 2-1. 實驗規劃……………………………………………………23. 2-2. 試片介紹……………………………………………………24 IV.

(5) 2-3. 機台介紹………………………………………………………24. 2-4. 實驗流程………………………………………………………26. 2-5. 試片結果分析…………………………………………………26. 第三章 實驗結果及分析………………………………………………43 3-1 助焊劑基本物理特性比較………………………………………43 3-2 應用於封裝產品 0.6 mm 的 SAC 305 大錫球…………………46 3-3 應用於封裝產品 0.3 mm 的 SAC 105 小錫球…………………49 第四章 討論……………………………………………………………85 第五章 結論………………………………………………………………93 參考文獻………………………………………………………………96. V.

(6) 表. 目. 錄. 表 1-1 RoHS 禁用物質最高濃度限制資料…………………………18 表 1-2 錫球種類……………………………………………………18 表 1-3 無鉛焊錫材料性質表………………………………………18 表 1-4 MIL 規格之助焊劑分類……………………………………19 表 2-1 測試用助焊劑基本材料特性資料…………………………28 表 2-2 0.6 mm SAC 305 大錫球實驗測試狀況……………………28 表 2-3 0.3 mm SAC 105 小錫球實驗測試狀況……………………28 表 2-4 助焊劑材料評估項目和判斷標準…………………………29 表 3-1 黏度測試-靜態和動態結果…………………………………53 表 3-2 螢光殘留測試流程……………………………………………53 表 3-3 0.6mm SAC305 錫球剪力試驗數據…………………………54 表 3-4 0.6mm SAC305 錫球拉球試驗數據…………………………55 表 3-5 CNS 2999 包裝掉落測試規範………………………………56 表 3-6 Tray Drop-生產後 24 小時內測試資料………………………56 表 3-7 Tray Drop-經過 24 小時 125°C 烘烤後的測試資料…………56 表 3-8 0.3mm SAC 105 錫球剪力試驗數據…………………………57 表 3-9 0.3mm SAC 105 錫球拉球試驗數據…………………………58 表 3-10 區域剪力試驗缺點模式分類……………………………………59 VI.

(7) 表 3-11 Board Level Drop Test-產品的初始阻值……………………59 表 3-12 Board Level Drop Test-A/B/C/D/E 失效樣品的掉落次數……60 表 3-13 Board Level Drop Test-A 助焊劑不良模式數量………………61 表 3-14 Board Level Drop Test-B 助焊劑不良模式數量………………62 表 3-15 Board Level Drop Test-C 助焊劑不良模式數量………………63 表 3-16 Board Level Drop Test-D 助焊劑不良模式數量………………64 表 3-17 Board Level Drop Test-E 助焊劑不良模式數量………………65 表 4-1 助焊劑基本物理特性測試比較資料………………………………88 表 4-2 區域剪力試驗-不良模式數據結果………………………………88 表 4-3 Board Level Drop Test-不良模式的區域和數量……………89 表 4-4 韋伯分佈-壽命預估值……………………………………………89. VII.

(8) 圖. 目. 錄. 圖 1-1 BGA 封裝產品基本形式…………………………………20 圖 1-2 Lead Frame 導線架封裝產品基本形式…………………20 圖 1-3 錫球 Solder Ball………………………………………21 圖 1-4 助焊劑 Flux………………………………………………21 圖 1-5 Missing Ball……………………………………………21 圖 1-6 Solder Ball 與上、下基板相連接示意圖………………22 圖 1-7 松香類助焊劑成分-松脂酸(Abietic Acid) ……………22 圖 2-1 編號-A 助焊劑………………………………………………30 圖 2-2 編號-B 助焊劑………………………………………………30 圖 2-3 編號-C 助焊劑………………………………………………31 圖 2-4 編號-D 助焊劑………………………………………………31 圖 2-5 編號-E 助焊劑………………………………………………32 圖 2-6 助焊劑編號:A/B/C/D/E……………………………………32 圖 2-7 PBGA 27x27(mm)產品後視圖………………………………33 圖 2-8 PBGA 27x27(mm)產品斷面圖………………………………33 圖 2-9 T(F)BGA 14x14(mm)產品後視圖……………………………34 圖 2-10 T(F)BGA 14x14(mm)產品斷面圖…………………………………34 圖 2-11 黏度量測儀器-Malcom 規格黏度量測機………………………35 VIII.

(9) 圖 2-12 值球機……………………………………………………………35 圖 2-13 值球示意圖……………………………………………………36 圖 2-14 紅外線迴焊爐…………………………………………………36 圖 2-15 助焊濟水洗機…………………………………………………37 圖 2-16 示波器…………………………………………………………37 圖 2-17 掉落衝擊測試裝置……………………………………………38 圖 2-18 推拉力機………………………………………………………38 圖 2-19 光學顯微鏡…………………………………………………39 圖 2-20 高倍顯微鏡…………………………………………………39 圖 2-21 掃瞄式電子顯微鏡……………………………………………40 圖 2-22 0.6 mm 大錫球評估項目……………………………………40 圖 2-23 0.3 mm 小錫球評估項目…………………………………41 圖 2-24 0.3 mm 小錫球上板掉落測試評估流程…………………41 圖 2-25 破壞模式的分類……………………………………………42 圖 2-26 破壞模式的斷面照片…………………………………………42 圖 3-1 銅鏡測試試片…………………………………………66 圖 3-2 銅鏡試驗流程……………………………………………66 圖 3-3 銅鏡試驗操作程序………………………………………67 圖 3-4 試片的存放環境…………………………………………67 IX.

(10) 圖 3-5 檢驗的判定標準…………………………………………68 圖 3-6 助焊劑 A-銅鏡試驗結果……………………………………68 圖 3-7 助焊劑 B-銅鏡試驗結果……………………………………69 圖 3-8 助焊劑 C-銅鏡試驗結果…………………………………69 圖 3-9 助焊劑 D-銅鏡試驗結果…………………………………70 圖 3-10 助焊劑 E-銅鏡試驗結果………………………………………70 圖 3-11 擴散率計算方式…………………………………………………71 圖 3-12 動態黏度量測方式-0/2/4 小時………………………………72 圖 3-13 覆蓋率測試流程…………………………………………………73 圖 3-14 螢光殘留測試-螢光粉末和紫外燈光…………………………73 圖 3-15 螢光殘留測試流程………………………………………………74 圖 3-16 螢光殘留測試-正常和螢光粉殘留比對………………………74 圖 3-17 助焊劑殘留試驗流程…………………………………………75 圖 3-18 助焊劑殘留試驗結果…………………………………………75 圖 3-19 剪力強度試驗示意圖…………………………………………76 圖 3-20 0.6mm 剪力強度試驗數據分佈比較-(A/B/C/D/E) ………76 圖 3-21 0.6mm SAC305 剪力強度試驗數據結果比較……………76 圖 3-22 拉球強度試驗示意圖…………………………………………77 圖 3-23 0.6mm 拉球強度試驗數據分佈比較-(A/B/C/D/E) ………77 X.

(11) 圖 3-24 0.6mm SAC305 拉球強度試驗數據結果比較……………………77 圖 3-25 Tray Drop-測試樣品置放方式…………………………………78 圖 3-26 Tray Drop-掉落測試撞擊面示意圖………………………………78 圖 3-27 Tray Drop-掉落測試撞擊面……………………………………79 圖 3-28 Tray Drop-不良現象-IMC 斷裂………………………………79 圖 3-29 0.3mm SAC105 剪力強度試驗數據分佈比較-(A/B/C/D/E) …80 圖 3-30 0.3mm SAC105 剪力強度試驗數據結果比較…………………80 圖 3-31 0.3mm SAC105 拉球強度試驗數據分佈比較-(A/B/C/D/E) …81 圖 3-32 0.3mm SAC105 拉球試驗數據結果比較………………………81 圖 3-33 區域剪力試驗-不良模式數據分佈……………………………82 圖 3-34 區域剪力試驗-Solder Mode……………………………………82 圖 3-35 區域剪力試驗-IMC and Copper Expose Mode………………82 圖 3-36 Board Level Drop Test-JEDEC 標準…………………………83 圖 3-37 Board Level Drop Test-JESD22-B111…………………………83 圖 3-39 Board Level Drop Test-Test Board Layout………………84 圖 3-40 Board Level Drop Test-Test Board Data…………………84 圖 4-1 0.6mm SAC305 剪力強度試驗數據結果比較………………90 圖 4-2 0.6mm SAC305 拉球強度試驗數據結果比較………………90 圖 4-3 0.3mm SAC105 剪力強度試驗數據結果比較………………91 XI.

(12) 圖 4-4 0.3mm SAC105 拉球試驗數據結果比較…………………91 圖 4-5 韋伯分佈-A/B/C/D/E 壽命型態分佈…………………92. XII.

(13) 摘. 要. 本論文主要在研究五種不同助焊劑的基本物理及機械特性、並分別搭 配 0.6mm Sn96.5/Ag3.0/Cu0.5(SAC305)的大錫球、和 0.3mm Sn98.5/Ag1.0/Cu0.5(SAC105)小錫球進行半導體封裝。 大錫球部分進行剪力測試、拉球試驗以及包裝掉落測試,小錫球部分 則進行剪力測試、拉球試驗以及區域推球試驗和上板掉落測試,實驗後探 討不同助焊劑生產的樣品中,對錫球強度和機械性質的影響,並使用高倍 顯微鏡觀察其破壞模式。 實驗結果顯示,助焊劑與焊點的強弱並無直接關係,焊點的強弱是由 金屬本身的特性所決定。然而,殘留性越少的助焊劑,錫球的剪力以及拉 力數據都較大,而殘留性多的助焊劑,於老化處理後,錫球會有從 IMC 層 掉落的現象。且助焊劑的殘留差異性亦會影響區域推球失效模式的不同。 而於上板掉落測試中,所有測試的助焊劑大部分的失效模式都是屬於測試 板端角落的焊點剝離,其餘少數屬於測試板端的錫球本體斷裂和 IMC 層斷 裂。因此判斷助焊劑本身的殘留性對於半導體封裝是一個很大個關鍵因 子,但是和最終端產品的信賴度並無直接關連性。 關鍵詞:無鉛、錫球、助焊劑、半導體封裝、測試。. XIII.

(14) Abstract This thesis is mainly aimed to the study the basic physical properties of different flux, and the combination with semiconductor packaging of 0.6mm Sn96.5/Ag3.0/Cu0.5 (SAC305) big solder ball, and 0.3mm Sn98.5/Ag1.0/Cu0.5 (SAC105) small solder ball. Big solder ball was proceeded with shear stress test, pull ball test, and tray drop test. However small solder ball was proceeded with shear stress test, pull ball test, zone shear solder balls test and board level drop test. After experiments, samples of different flux, the effect of solder strength and mechanical properties were received and discussed. And failure modes were observed by high-power microscope, SEM and OM. The experimental result shows that the flux doesn’t have direct relationship with the point of welding strong and weak, the point of welding strong and weak is determined by the metal’s characteristics. However, the less of residual flux is, the higher the solder balls shearing force as well as pulling force are. As for the more of residual more of flux, after aged processing, some solder balls have the phenomenon of missing from the IMC layer. And the difference of the residual flux will affect the various failure modes of zone shear solder balls. From board level drop test, the majority of failure modes is pad peeling at the corner of test board side for all test flux, and the remaining failure modes exhibit solder fractured and IMC layer broken. Therefore, the judgement of the residual flux is a very important key factor for the semiconductor packaging. It doesn’t have the direct correlation with the reliability of final products. Keywords: Lead Free, Solder Ball, Flux, Semiconductor Packaging, Tests.. XIV.

(15) 第一章. 緒論. 1-1 前言. 由於未來電子產品發展趨勢朝向更輕、更薄、更短、更小化,尤其在 攜帶型通訊設備、筆記型電腦、掌上顯示器、攜帶型醫學儀器、航太及國 防科技等電子系統產品。因此電子元件首當其衝要小型化、高功率、高密 度、高效能。而隨著半導體製程技術的精進,高功率的電子元件陸續被開 發出來,皆可使用於高密度I/O之晶片元件構裝、最小面積之電子線路板 等。加上半導體元件之間的接合,以往都是使用含有鉛的錫鉛(63Sn/37Pb) 材料及需外加助焊劑的錫金焊料。所以錫鉛合金已經在電子構裝工業界使 用多年,至於為何業界多傾向於使用錫鉛合金之原因在於,與其他合金相 比時,錫鉛合金不僅相對便宜更可在不同製程條件下展現較高之可靠性。 不僅如此,錫鉛合金也擁有諸如低熔點、較高強度與韌性、高抗潛變性、 高耐熱循環性、高電性傳導與優良的焊點完整性。 不過,在環境與人體健康之考量下,含鉛之材料會對人體及環境造成 傷害,加上助焊劑其腐蝕性不但會使焊點劣化,更會間接影響到環境。因 此近幾年環保問題已逐漸被重視,加上來自全球各地法規限制之壓力也增 加了設定工業界無鉛材料與製程實用化與整合時間表之壓力。因此歐盟 RoHS 環保法令推動全球電子產業新綠色革命自 2006 年 7 月 1 日起,RoHS. 1.

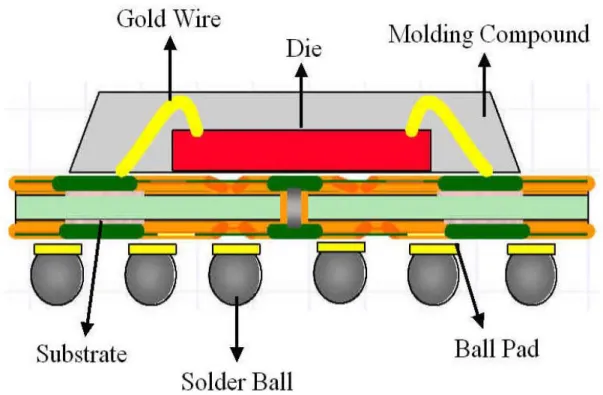

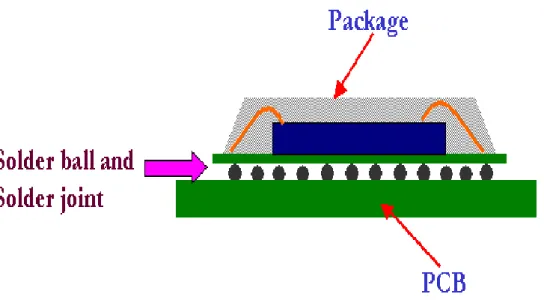

(16) 指令規定在歐盟地區販售之新產品將不可含有鉛(Pb)、鎘(Cd)、汞(Hg)、 六價鉻(Cr(VI))、多溴聯苯類(PBB)、多溴二本醚類(PBDE)等六項物質。如 表 1-1 所示。 在歐盟的環保法令推動下,加上台灣在電子產業中扮演全球重要的代 工(OEM/ODM)角色,台灣廠商成為綠色環保的重要供應商,在法令實施時間 逼近下,預期對台灣電子產業影響將逐步加重,對全球電子產業而言則推 動一波「新綠色產業革命」 。所以目前在焊錫領域上,研究無鉛材料及無助 焊劑焊料或製程方式已經是一重要的趨勢。. 1-2 研究背景. 由於半導體製程技術的精進,為了滿足發展的需要,在原有封裝模式 的基礎上,又增添了新的模式-球格式封裝(Ball Grid Array,BGA,也稱 為錫球陣列封裝或錫腳封裝體)(如圖 1-1 BGA 封裝產品基本形式)。在晶粒 底部以陣列的方式佈置許多錫球,以錫球代替傳統以金屬導線架在周圍做 引腳的方式。此種封裝技術的好處在於同樣尺寸面積下,引腳數可以變多, 其封裝面積及重量只達 PDIP/QFP/SOP/PLCC(如圖 1-2 Lead Frame 導線架 封裝產品基本形式)系列的一半。 而封裝產品植球之目的在於: 1. 元件與 PCB 板之連接。. 2.

(17) 2. 電子訊號之傳遞。 3. 縮短電子訊號傳遞時間。 4. 配合高密度封裝技術開發。 且BGA封裝具有以下特點: 1. I/O引腳數雖然增多,但引腳之間的距離遠大於QFP封裝方式,提高了 成品率。 2. 雖然 BGA 的功耗增加,但由於採用的是可控塌陷晶片法焊接,從而可 以改善電熱性能。 3. 信號傳輸延遲小,適應頻率大大提高。 4. 組裝可用共面焊接,可靠性大大提高。 BGA 封裝技術有一些特點︰I / O 導線數雖然增多,但導線間距並不 小,因而提升了組裝良率;雖然它的功率增加,但 BGA 能改善它的電熱性 能;加上封裝製程技術有所減少,信號傳輸延遲小,所以使用頻率大大提 升,可靠性高。 而採用 BGA 新技術封裝的記憶體,可以使所有電腦中的記憶體在體積 不變的情況下,記憶體容量提升兩到三倍,BGA 與 Lead Frame 導線架系列 相比,具有更小的體積,更好的散熱性能和電性能。所以 BGA 封裝技術使 得每平方英寸的儲存量有了很大提升,體積亦只有 Lead Frame 導線架系列 封裝的三分之一。 3.

(18) 而 BGA 封裝在電子產品中,主要應用於 300 接腳數以上高密度構裝的 產品,由於捨棄金屬導線架,改採 BT 樹脂高分子基板,成本居高不下,所 以由較高階的產品開始採用。目前市場上一般認為,400 腳以上的產品是 BGA 較具成本優勢的範圍;208 腳至 400 腳之間,則為 BGA 與 QFP 互相競爭 的區域;QFP 在 208 腳以下,仍具有 BGA 無法取代的成本優勢。 因此目前 BGA 封裝技術已經在筆記型電腦的記憶體、主機板晶片組等 大規模積體電路的封裝領域得到了廣泛的應用,且資訊家電與 3C 產品己多 應用 BGA 封裝技術。如晶片組、CPU、Flash、部份通訊用 IC 等;由於 BGA 封裝所具有的良好電氣、散熱性質,以及可有效縮小封裝體面積的特性, 使其需求成長率遠高於其他型態的封裝方式。毫無疑問的是,進展不太大 的 Lead Frame 導線架系列等記憶體封裝技術也越來越不適用於高頻率、高 速的新一代記憶體的封裝需求,因此,新的記憶體封裝技術也應運而生了。 對於封裝製程中的相關產品- BGA 系列而言,無鉛焊錫技術被視為未 來必然的趨勢。而 BGA 產品的組成成分中-錫球(如圖 1-3)和助焊劑(如圖 1-4)更是扮演產品關鍵性的材料之一。. 1-3 研究動機. 因為歐盟環保法令政策的推動,所以許多半導體製程將漸漸導入無鉛 製程。然而電子零件在選擇適當的焊料塗層時,焊料塗層與錫鉛合金及無. 4.

(19) 鉛焊錫的相容性是主要障礙之一。 因為封裝產品中使用的基版大多是屬於鎳鍍金的焊料塗層,使其可以 共用於錫鉛合金及目前一般電子業界針對無鉛的選擇,錫/銀/銅 3 元合金 (96.5Sn/3.0Ag/0.5Cu,SAC 305; 98.5Sn/1.0Ag/0.5Cu,SAC 105) 一 起 焊 接,具備向前和向後相容性;由於鎳鍍金的焊料塗層相容於目前和未來的 焊錫,所以在轉換至無鉛封裝的過程中和轉換完成後,各家廠商的產品都 能使用鎳鍍金焊料塗層的零件。 有鉛錫球跟無鉛錫球的不同,在於兩種都是成份均勻的合金,但是因 為成分不同所以相對的熔點也不同。有鉛錫球的熔點為 183-185 度,無鉛 錫球的熔點為 217-220 度。在目前已使用的錫鉛合金改為使用錫/銀/銅 3 元合金,使得一般的無鉛零件比有鉛零件焊點溫度需在提高(約 34-40 度),因此許多 BGA 的零件各大廠認定無鉛零件不可以代替有鉛零件使用。. 1-3-1 BGA 無鉛封裝常見不良現象. 掉球(Missing Ball) 隨著 BGA 封裝產品的大量量產和普遍性,加上無鉛化的要求達成目標 相當的急迫,且業界尚未開發出一個真正能取代錫鉛合金焊錫的替代產 品,所以目前開發出來的無鉛焊錫材料都有熔點過高且會影響到 IC 封裝的 生產過程。此外,又有專利上的互相牽制,專利的問題亦是影響無鉛焊錫. 5.

(20) 開發的速度。因此無鉛錫球 3 元合金使用在焊錫 BGA 上仍然是目前電子業 界最受歡迎的選擇。 而在電子封裝中,錫球接點是最容易產生缺陷的地方,無鉛材料接點 比起含鉛材料接點來的硬且脆[1],容易在動態負荷下因為吸收衝擊能量的 因素而斷裂,因而造成電子元件的失效。現行封裝業界許多 BGA 無鉛封裝 產品往往運送至客戶端進行組裝上板時,發現到許多 BGA 即有掉球的不良 現象(如圖 1-5 所示) ,因此有許多被客戶投訴品質異常問題的產品退回封 裝業者,造成雙方莫大的金錢損失以及交期上的延遲。經過封裝業者追溯 調查分析,發現到產品在運送過程中,由於貨物的搬運置放等動態動作的 影響下,會對 BGA 無鉛封裝產品造成掉球現象,因此,如何提升無鉛錫球接 點在動態負荷下的可靠度便成為相當熱門的研究方向。 由於 BGA 封裝產品在生產製作過程中,經過了數十道的加工製造過程 和品管檢驗的嚴格把關,因此出廠給客戶的產品應是屬於良品。但是自從 導入無鉛製程和產品量產之後,即出現許多出廠時是屬於良品的產品,卻 在運送和搬運貨物的過程將成品交給客戶後,客戶端拆開包裝欲使用時即 發現產品有掉球等瑕疵現象。 而一般 BGA 產品植球後會掉球可能原因如下[2]: 1.錫球與基板之間的接觸焊點污染。 2.助焊劑保存不良變質,還原能力不足。 6.

(21) 3. 生 產 時 迴 焊 爐 的 預 熱 區 溫 度 (Pre-heat zone Temperature) 或 時 間 (Pre-heat zone time)不足。 4.焊錫球製造過程中受到污染,清洗不乾淨。 5.植球設備造成錫球變黑因而產生化學變化。 因此,基本上掉球的因素,可分為材料不良、製程生產條件不佳、機 台異常等所造成的問題。其中以材料不良是較無法立即在生產當中解決。 需要工程師與材料廠商之間相互合作,進行相關的分析和測試及實驗後, 才能進行材料方面的改良與生產良率的提升。 而材料不良又可細分為板材異常、錫球不良、助焊劑不良等問題[2]。 由於一般封裝產業在生產過程中的製程參數皆已調整至最佳化、產品良率 最佳化、加上歐盟 RoHS 環保法令推動全球電子產業新綠色革命,以及目前 一般電子業界針對無鉛錫球合金的標準選擇大多為錫/銀/銅 3 元合金。因 此在材料異常方面,大多數的問題仍以板材異常和助焊劑不佳為最多數的 問題點。 而在板材的選擇部分往往是由客戶端設計並指定提供,變更不易。所 以依現行發展來看,封裝業者可從錫球與基板之間的連結化合物-助焊劑的 好壞來進行評估,畢竟助焊劑是連結錫球和基板兩種不同複合材料之間的 化學物質,且在整個封裝產品中扮演的角色亦相當重要。所以本篇論文研 究的方向即是評估不同廠家之間的助焊劑來進行一系列相關的材料特性評 7.

(22) 估和實驗。. 1-3-2 BGA 原材簡介-錫球. 隨著製程技術的進步與電子產品輕薄、短小、高功能的要求下,目前 電子工業常使用焊接的方式將錫球與上、下基板相連接。而這些焊點的功 用除了提供訊號及電能的通路外,還必須擔負機械支撐的功能(如圖 1-6 所 示)。 錫球的主要作用之一是替代半導體引腳和縮小印刷線路板焊接面積, 是使用於半導體製造封裝的主要輔助材料之一。當電子產品中的引腳數量 增加,且引腳之間的間距影響到電路板上的面積設計時,錫球是解決其面 積,替代引腳的最佳材料,是讓電路朝向多功能、微型、輕薄、散熱發展 的一項良好替代材料。 錫球式的 BGA 封裝產品目前已大量使用在筆記本電腦、手機、PDA、LCD 及 3C 產品等領域。隨著這些電子產品的市場中使用性的擴大,亦給了錫球 產品提供了廣闊的應用市場及發展前景。因此錫球是新型封裝中不可或缺 的重要材料。 一般用於 BGA 封裝的錫球,其球徑大多介於 0.30 mm 〜0.76 mm 之間, 平均每平方英寸約植上 200 個到 500 個錫球,早期工業界普遍使用錫鉛合 金成份。但由於歐盟 RoHS 環保法令推動, BGA 封裝用錫球不得不開始使. 8.

(23) 用無鉛錫球,因此就有許多封裝業者開始研究並使用 Sn/Ag/Cu 系列無鉛錫 球取代傳統錫鉛合金錫球。而錫球成分依據有鉛和無鉛中的合金組成不同 來細分。一般業界常見錫球合金種類以及相關無鉛材料性質,大致上如表 1-2 和 1-3 所示。 由於目前錫球的市場,在積體電路封裝技術中增長速度最快的是 BGA 與 CSP(Chip Scale Package),也是未來 5 年到 10 年的主要封裝技術。因 符合輕薄短小、多引腳數、電性及散熱性佳的優點,增長會較快;且隨著 BGA 與 CSP 封裝逐漸成為發展的主流技術,採用傳統導線框(釘)架接合的 封裝產品比例日漸縮小,使得錫球需求迅速上揚。 對於無鉛焊錫合金的開發,因為專利的問題,使得許多開發無鉛焊錫 的業者發展受阻,其原因乃是適用於無鉛焊錫之特性之金屬就是那幾種, 而合金之後的成分比例也相當接近,導致申請專利時都會彼此受限,使得 目前以美國與日本在無鉛焊錫發展上比其他國家更進一步。. 1-3-3 BGA 原材簡介-助焊劑. (1) 助焊劑的重要性 助焊劑可說是在電子產品的焊接過程中不可缺少。由於電子零件端 子、基板、銅箔等的金屬表面,在空氣中容易酸(氧)化,而使用助焊劑可 將此酸化膜清除,顯露乾淨的接合面,因為清潔的金屬表面其所具有的自. 9.

(24) 由能(Free Energy),必定大於氧化與髒汙的表面。自由能較大的待焊表 面其焊錫性自然也會較好,如此才能達到最優良的焊接效果。此種有效的 清 潔 功 用 , 可 讓 焊 料 (Solder) 與 待 焊 表 面 迅 速 產 生 界 面 金 屬 層 -IMC(Inter-metallic Compounds)而沾錫(Wetting)且焊牢。故助焊劑亦為 焊接行動中的重要成員,絕非只是配角而已。 (2) 助焊劑的功能 助焊劑的功能在外加熱量的助力下,其中之活性物質可將待焊表面的 氧化物與雜質予以還原性的清除。還原清潔後到焊接完成前,組裝板材行 走於高溫的環境中,尚可繼續保護待焊物表面不再氧化,且可以協助傳熱。 並可協助焊墊向外排除各種污廢物,防止板面產生錫網(Webbing)、橋接 (Bridging)及形成錫尖(Icicle)等缺失。 助焊劑的主要功能即是在對金屬表面進行清潔,是屬於一種化學反 應。其重點整理大致如下: (i). 化學性:可將待焊金屬表面進行化學清潔,並再以其強烈的還原 性保護(即覆蓋)已完成清潔的表面,使在高溫空氣環境的短時 間內不再生銹,稱之爲助焊劑活性(Flux Activity)。. (ii). 傳熱性:助焊劑可協助熱量的傳遞與分佈,使不同區域的熱量能 更均勻的分佈。. (iii). 物理性:可將氧化物或其他反應後無用的殘渣,排開到待焊區以 10.

(25) 外的空間去,以增強其待焊區之焊錫性。 (iv). 腐蝕性:能夠清除金屬表面氧化物的化學活性,相對的也會對金 屬産生腐蝕的效果,就焊接後産品的長期可靠度而言,難免會造 成電子產品某種程度上的危害。. (3) 助焊劑的成分 助焊劑由於各製造商皆有其獨特的調配比例以及專業技術領域,因此 往往不對外公開其實際的配方。但是其中主要化學成分大致如下所示: (i). 載運劑或載劑(Carrier Materials)-為成份之主體及協助活性劑 之分佈及傳熱。. (ii). 活性劑(Activator)-可於高溫環境中對金屬氧化物產生還原作 用。如氯化物、溴化物、羰酸(Carboxylic Acid)與胺類等,若再 加入更強的無機物如硫與磷等,有時稱為SA級(Super Activated) 之助焊劑,較容易水洗,但殘餘物也頗具腐蝕性。. (iii). 溶劑(Solvent)-為調節整體之黏度與比重,以及協助傳熱;如:異 丙醇(IPA)等。. (iv). 濕潤劑(Wetting Agent)-協同助焊劑本體對板材的附著及分散。. (v). 發泡劑(Foaming Agents)-是一些非離子性的表面活性劑。. (vi). 安定劑-如:烷基式胺類(Alkanol Amines)等。. 11.

(26) (4) 助焊劑的種類 承(3)所述,因各製造商所生產的助焊劑不同,但是依造其主成份的屬 性不同來區分,電子產業用助焊劑亦可分類如下: 1.樹脂型 由於主成分之不同,助焊劑又可再分為松脂型(Colophony Rosin)及非 松脂型(Non-Colophony)或只稱樹脂型(Resin)等兩類。所加入的活性劑則 有:非活性、鹵素活性、及非鹵素活性等三類。至於製品外形則另有液態、 固態及漿態三種。 電子產業所用的助焊劑很早就鎖定在樹脂型中的松香類(Rosin),而松 香之所以能夠展現出助焊能力,是因為在高溫中會衍生出多種有機酸來, 其 中 主 要 成 分 就 是 松 脂 酸 (Abietic Acid) , 如 圖 1-7 所 示 , 分 子 式 為 C19H29COOH,熔點172℃; 且松香在常溫中是一種不具活性且不具反應性 的固體,當其溶成溶液後,黏度很低,可以除去金屬表面的污染物,並且 在焊接的高溫中並不會因受熱而分解,十分安定。經過焊接後也許還會殘 留在板面上,但卻具有很好的絕緣性。因此松香型助焊劑依照美軍MIL規格 (Military Standards)所示可分成三個種類,如表1-4所示[2]。大致如以 下三型: (i). R Type-採用天然松脂所提煉的松香,只加一些溶劑調配:如 異丙醇(Isopropyl Alcohol)。此種屬於較安全且不致帶來後 12.

(27) 續煩惱的助焊劑,但也因為活性不夠,無法用於大批量的一 般產品生產中。 (ii). RMA Type-松香中另加入一些活性度較弱的活性劑(Mildly Activated),雖然焊接後的殘渣不具腐蝕性及導電性,但是 當溼度太大時也許會出現水解,因此仍不安全,建議焊接後 應加以清洗。. (iii). RA Type-松香中添加了強勁的助焊活性劑,因此必須加強焊 接後的清洗作業。一旦清洗不淨,則勢必禍害無窮。其負面 效應更遠超過焊錫性之不良,因此電子產業很少使用。. 2.有機型 分成水溶性及非水溶性兩種,其助焊劑之類別同上,製品外型也如 同上三種。針對水溶性而言,是指焊錫殘渣可被水溶液洗掉。同時水溶 性助焊劑亦是此論文實驗的助焊劑種類。 主要是溶劑中另外加入"皂化劑"(Saponifiers)的協助,且主成分 中 已 不 含 松 香 或 只 含 極 少 部 分 的 松 香 , 稱 為 OA 級 助 焊 劑 (Organic Acid),比上述以松香為主體的助焊性都要更強。相對的此類助焊劑的 腐蝕性很強,因此焊接後必須徹底清洗。可採高溫(60℃)已皂化的水洗 液強力沖洗,又經數次一般水洗後,最後再用純水完全洗淨。 而水溶性助焊劑的主要成分約可分為四大類: 13.

(28) (1). 溶劑-即水或與醇類混合物所形成之溶劑。可使焊接後板面上高 黏度的殘渣易於清除。. (2). 載運劑-加入水溶性的載運劑。如:乙二醇(Glycol)及聚乙二醇 等聚合物。可使清洗成份能緊附在板面上而不致揮發,並可防止 再氧化。. (3). 濕潤劑-可使板面上所置放的零件死角處,也能被均勻分布及濕 潤。. (4). 化學活性劑-可用以除去氧化物及油脂類。由於"水溶性助焊劑" 理論上可用多量的水份加以沖洗乾淨,因此所用活性劑可適度加 強。例如:採用有機鹽類(DMA、HCL)、酸類(乳酸、檸檬酸等)、 或胺類(如三乙醇胺或尿素等),甚至無機鹽類(氯化鋅、氯化銨) 或酸類(稀鹽酸)等。. 3.無機型 由於助焊劑中主成分性質之差異,又分成:鹽類(如氯化銨或其 他)、酸類(磷酸或其他)與胺類(胺類或氨水類)之不同。 1-4 相關文獻回顧. 由於環保意識抬頭,使得近年來在焊錫領域中,研究無鉛產品及製程 方式之相關論文相當普遍。許多的研究內容發現,如:無鉛錫球在材料性. 14.

(29) 質上比含鉛錫球較脆和硬,因此如何強化無鉛錫球對動態負載的抵抗力也 是 一 個 重 要 的 目 標 [1];Lai et al.[2,3-4] 應 用 掉 落 衝 擊 試 驗 機 (Drop Impact Test)對上板層級封裝錫球做可靠度測試,並改變測試狀況(JEDEC Conditions) 、 錫 球 成 分 (Solder Ball Compositions) 、 防 焊 綠 漆 開 口 (Solder Mask Opening)和表面處理方式(Surface Finish),發現無鉛錫球 大部分都從基板側的界金屬層斷裂,與實驗結果相似。Yeh et al.[5-7] 使用有限元素分析電路板在承受掉落衝擊的暫態反應和應力狀況,發現應 力最大的位置在產品的角落處,與實驗結果相符合。加上陳建銘論文[8] 中發現封裝體錫球接點的失效位置多集中在外圍角落處,並由外向內分 佈,因為在掉落過程中封裝體外圍的錫球,尤其是角落區域,因邊界效應 而承受較大的應力以及累積較多的應變能所致;由物理現象探討,IPC 規範 助焊劑腐蝕能力分成 L/M/H 三個等級,可區分成不同腐蝕程度的觀察現象 [9]。JIS 亦定義如何確認助焊劑擴散性的方式[10]。以及如何量測助焊劑 黏度的標準操作程序[11];由陳仕權論文[12]中可發現,錫球迴焊後在室溫 下放置七天內發現錫球的最大衝擊力與衝擊能的變動並不大,但是延性和 勁度則有不穩的現象。而無鉛之 Sn/Ag/Cu 與錫鉛銲材比較,無鉛在歷經高 溫老化及熱循環實驗後,一般仍能保持其優異的材料抗剪韌性,在耐疲勞 的表現亦有提高的趨勢[13]。加上無鉛系列之 Cu 在 Reflow 過程中將鍍 Ni 層覆蓋,阻礙 Au 與 Ni 的擴散行為,使得 IMC 成長趨於緩慢,而 Ag3Sn 的 15.

(30) 析出物增強無鉛錫球的抗破裂強度,使得 Sn/Ag/Cu 系列無鉛錫球改善了 BGA 錫球接合部位之可靠度[14];由於舊式的助焊劑,會產生甚多焊鍍的缺 點,諸如:冰柱、不勻、不全、肩渣、溢錫與腳污等。尤其是在助焊劑老 化到某程度之後,上述缺點更是頻頻發生[15];因此無鉛錫球的熔融過程中 若有液態助焊劑保護住錫球,則能提供較佳的表面張力環境,使熔融後的 無鉛錫球會有較佳的外型和真圓度[16];但構裝體會因助焊劑之裂解而產 生氣泡(Voids),進而對構裝體之壽命產生顯著之影響。[17]研究中發現氣 泡會對構裝體的壽命與破壞模式產生影響,錫球含有氣泡之構裝體的破壞 方式將從氣泡處切開,而未含氣泡之構裝體則從錫球與上層基板之間的界 面破壞,當氣泡直徑為錫球直徑的十八分之一時,對構裝體破壞的模式與 壽命影響不大,可視為完整之構裝體;而針對鎳鍍金焊點的板材搭配不同比 例的錫/銀/銅 3 元合金錫球焊接,[18]研究中發現在掉落測試(Board Level Drop Test)中以含銀 1%(SAC 105)效果最佳,含銀 3%(SAC 305)居中,而含 銀 4%(SAC 405)效果較差;此處研判與錫球內部含錫和銀百分比有極大關 係,銀的含量越少與所搭配的錫含量越多,相對的金屬本身呈現有韌性的 狀態,故能承受較大的衝擊變化;而銀的含量越多與搭配的錫含量越少,相 對的金屬本身呈現較為脆性,於衝擊變化較大的環境中較易毀損。因此, 近幾年許多的企業均針對目前市場上所提供的數種無鉛焊料系統進行評 估,並探討無鉛焊錫之實用性與其在製程上應用將面對之問題。 16.

(31) 1-5 論文架構. 本論文主要共分為五個章節:第一章為緒論,包含前言、研究背景、 研究動機、相關文獻回顧及論文之架構;第二章實驗方法,包含實驗規劃、 試片介紹、機台介紹、實驗流程以及實驗後的結果分析;第三章實驗結果及 分析;第四章討論;第五章則對本論文做個結論和相關參考文獻。. 17.

(32) 表 1-1 RoHS 禁用物質最高濃度限制資料 物質 鉛(Pb) 鎘(Cd) 汞(Hg) 最高 濃度. 1000 100 ppm 1000 ppm ppm. 六價鉻(Cr(VI)). 1000 ppm. 多溴聯苯類 多溴二苯醚類 (PBB) (PBDE) 1000 ppm. 1000 ppm. 表 1-2 錫球種類. 表 1-3 無鉛焊錫材料性質表 Alloy System Sn-Ag. Sn-Bi Sn-In Sn-Zn. Composition. Melting Point℃. Comparing with Sn-Pb Eutectic Strength Wettability Fatigue. Sn-3.5Ag. 221. Sn-3.5Ag-0.75Cu. 216-220. Sn-Ag-Cu. 217. Sn-58Bi. 139. Sn-7.5Bi-2Ag-0.5Cu. 207-212. Sn-51In. 120. Sn-20In-2.8Ag. 178-189. Sn-9Zn. 198.5. Sn-8Zn-5In. 175-188. 18. Good. Fair. Good. Fair. Poor. Poor. Good. Good. Poor. Good. Poor. Good.

(33) 表 1-4 MIL 規之助焊劑分類 項目. R Type. RMA Type. RA Type. 松香含量(%). 51.0 以上. 51.0 以上. 51.0 以上. 松香氧化度. 氧化 130 以上. 氧化 130 以上. 氧化 130 以上. 添加劑. 不可. 無標準. 無標準. 水溶液電阻係數. 100kΩcm 以上. 100kΩcm 以上. 50kΩcm 以上. 銀鉻酸紙試驗. 合格. 需試驗. 需試驗. 氟(Fluorine)含量. 陰性. 如陽性時需定量. 如陽性時需定量. 氯(Chlorine)換算鹵素量. 無標準. 0.04m 當量以下. 0.284m 當量以下. 銅鏡試驗. 合格. 合格. 無標準. 19.

(34) 圖 1-1 BGA 封裝產品基本形式. 圖 1-2 Lead Frame 導線架封裝產品基本形式 20.

(35) 圖 1-3 錫球 Solder Ball. 圖 1-4 助焊劑 Flux. Missing Ball. 圖 1-5 掉球(Missing Ball) 21.

(36) 圖 1-6 Solder Ball 與上、下基板相連接示意圖. 圖 1-7 松香類助焊劑成分-松脂酸(Abietic Acid). 22.

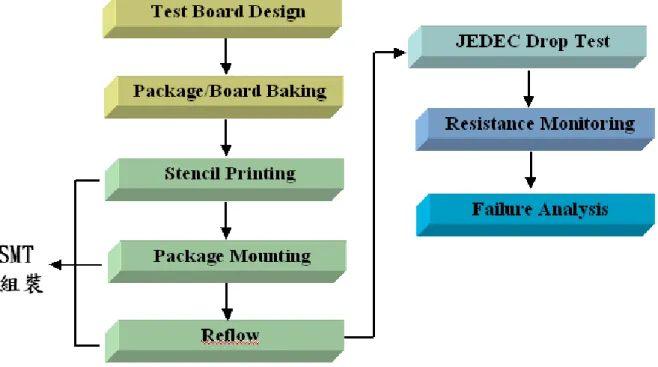

(37) 第二章 實驗方法 本章節內容主要為實驗規劃、試片介紹、機台介紹與實驗流程和實驗 後的結果分析等部分。. 2-1 實驗規劃 本論文的實驗分為三個部分: (1). 針對欲測試的五種助焊劑(編號:A/B/C/D/E),如圖 2-1 至 2-6 所示。 而助焊劑相關基本資料如表 2-1 所示。分別進行物理特性比較,以及 助焊劑的基本性能評估。. (2). 將測試用的助焊劑分別應用於封裝 0.6mm 的 SAC 305 大錫球產品上, 如表 2-2 所示,並分別觀察以下測試項目差異性:. (i). 剪力試驗(Ball Shear Test)比較. (ii). 拉球試驗(Ball Pull Test)比較. (iii). 包裝掉落測試(Tray Drop Test)-24 小時內和經過 125°C 高溫烘 烤 24 小時的比較. (3). 將測試用的助焊劑分別應用於封裝 0.3mm 的 SAC 105 小錫球產品上, 並將產品分別進行 SMT 組裝於測試板上後,依據 JEDEC (半導體工業 標準化組織) 標準 JESD22-B111 進行上板掉落測試實驗(Board Level Drop Test)分析[19],如表 2-3 所示,並分別觀察以下測試項目差異. 23.

(38) 性: (i). 剪力試驗(Ball Shear Test)比較. (ii). 拉球試驗(Ball Pull Test)比較. (iii). 區域剪力試驗(Zone Shear Test)比較. (iv). 上板掉落測試(Board Level Drop Test)比較. (v). 不良模式分析(Defect Mode Analysis). 2-2 試片介紹 這次實驗所使用的試片分別如下所示: (1). 五種助焊劑材料,搭配 0.6mm SAC 305 的大錫球封裝產品。. (2). 五種助焊劑材料,搭配 0.3mm SAC 105 的小錫球封裝產品。. (3). 0.6mm 錫球選用的封裝產品為一般的 PBGA(Plastic Ball Grid Array)。板材尺寸為長寬皆為 27mm,厚度為 0.56mm,錫球數 量 456 顆,錫球彼此的間距 1.0mm,如圖 2-7 和 2-8 所示。. (4). 0.3mm 錫球選用的封裝產品為一般的 T(F)BGA(Thin Ball Grid Array),此處的(F)代表 Fine Ball Pitch-一般指錫球間距 0.8 mm 以下;板材尺寸為長寬皆為 14mm,厚度為 0.26mm,錫球數量 409 顆,錫球彼此的間距 0.5mm,如圖 2-9 和 2-10 所示。. 2-3 機台介紹 本次實驗所用的機台相關設備有: 24.

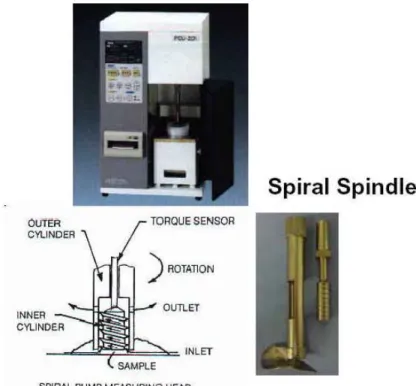

(39) (1). 黏度量測儀器-Malcom 規格黏度量測機。如圖 2-11 所示。. (2). 植球機(Ball Mounter):塗抹助焊劑並將錫球值入到基板上的 製作儀器。如圖 2-12 和 2-13 植球示意圖所示。. (3). 紅外線迴焊爐(IR Reflow):將值完球於基板上的封裝產品放 置於輸送帶軌道上,並對產品進行高溫熔融焊接。如圖 2-14 所示。. (4). 助焊劑清洗機(Flux Cleaner):將通過紅外線迴焊爐後的產 品,清洗附著在基板上的助焊劑殘留物。如圖 2-15 所示。. (5). 負荷元(Load Cell):安裝在夾具下方,將撞擊過程產生的訊 號擷取下來並傳遞到示波器。. (6). 示波器:將負荷元擷取的訊號顯示出來。如圖 2-16 所示。. (7). 掉落衝擊測試裝置:進行上板掉落衝擊試驗。如圖 2-17 所示。. (8). 推拉力機:用來進行樣品的剪力試驗(Ball Shear Test)和拉 球試驗(Ball Pull Test)比較,如圖 2-18 所示。. (9). 光學顯微鏡:在衝擊試驗後,用來判斷錫球的破壞模式,以及 研磨時對試片的觀察。如圖 2-19 所示。. (10) 高倍顯微鏡:用來拍攝錫球斷面照片。如圖 2-20 所示。 (11) 掃瞄式電子顯微鏡(Scanning Electron Microscope-SEM):用 來觀察錫球內部的結構變化。如圖 2-21 所示。 25.

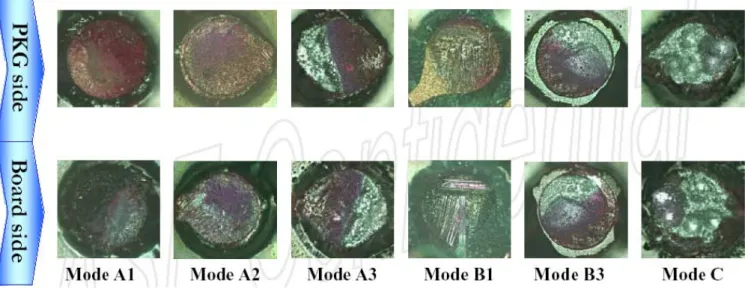

(40) 2-4 實驗流程 (1). 首先將欲測試的助焊劑進行材料特性比較如:銅鏡測試(Copper Mirror Test)[9] 、 擴 散 性 比 較 (Spread Factor-Wetting Test)[10]、黏度測試-靜態和動態(Viscosity Test-Static and Dynamic)[11] 、 覆 蓋 率 (Transfer Capability-Coverage Test)、清潔能力-螢光殘留測試(Clean-ability)、助焊劑殘留 比較(Flux Residue)等項目。如表 2-4 所示。. (2). 針對 0.6mm 的大錫球,先進行產品的封裝製造成試片,再分別 進行剪力試驗、拉球試驗、包裝掉落測試以及資料分析等項目。 如圖 2-22 所示。. (3). 針對 0.3mm 的小錫球,先進行產品的封裝製造成試片,再分別 進行剪力試驗、拉球試驗、掉落衝擊測試實驗以及資料分析等 項目。如圖 2-23 和 2-24 所示。. 2-5 試片結果分析 進行完掉落衝擊實驗後,利用光學顯微鏡判斷每顆錫球斷裂後,在依 據焊墊上方的殘錫量來確定其破壞模式,其破壞模式的分類如下,如圖 2-25 所示: (1). Mode A1:經過衝擊實驗後,測試板端的焊墊整個被移除。. (2). Mode A2:經過衝擊實驗後,測試板端的界金屬層開始斷裂,殘錫量少 26.

(41) 於 5%。 (3). Mode A3:經過衝擊實驗後,測試板端的界金屬層開始斷裂,殘錫量在 5%~25%。. (4). Mode B1: 經過衝擊實驗後,測試的封裝產品端焊墊整個被移除。. (5). Mode B3: 經過衝擊實驗後,測試的封裝產品端的界金屬層開始斷 裂,殘錫量在 5%~25%。. (6). Mode C:從錫球內部發生斷裂現象。 破壞模式的簡圖如以下圖 2-26 所示,圖 2-26 為利用高倍顯微鏡所拍,. 錫球各破壞面模式的斷面照片。. 27.

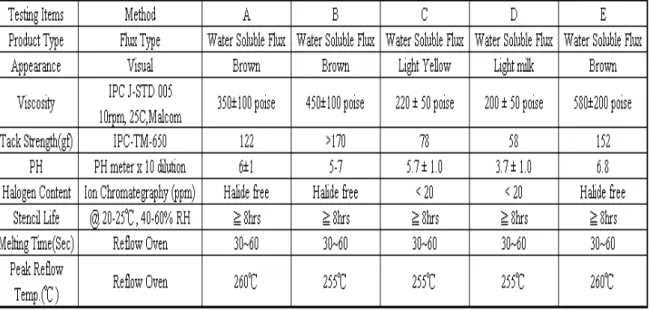

(42) 表 2-1 測試用助焊劑基本材料特性資料. 表 2-2 0.6mm SAC 305 大錫球實驗測試狀況. 表 2-3 0.3mm SAC 105 小錫球實驗測試狀況. 28.

(43) 表 2-4 助焊劑材料評估項目和判斷標準[9-11]. 29.

(44) 圖 2-1 編號-A 助焊劑. 圖 2-2 編號-B 助焊劑. 30.

(45) 圖 2-3 編號-C 助焊劑. 圖 2-4 編號-D 助焊劑. 31.

(46) 圖 2-5 編號-E 助焊劑. 圖 2-6 助焊劑編號:A/B/C/D/E 32.

(47) 圖 2-7 PBGA 27x27(mm)產品後視圖. 圖 2-8 PBGA 27x27(mm)產品斷面圖 33.

(48) 圖 2-9 T(F)BGA 14x14(mm)產品後視圖. 圖 2-10 T(F)BGA 14x14(mm)產品斷面圖 34.

(49) 圖 2-11 黏度量測儀器- Malcom 規格黏度量測機. 圖 2-12 植球機 35.

(50) 圖 2-13 植球示意圖. 圖 2-14 紅外線迴焊爐 36.

(51) 圖 2-15 助焊濟水洗機. 圖 2-16 示波器. 37.

(52) 圖 2-17 掉落衝擊測試裝置. 圖 2-18 推拉力機 38.

(53) 圖 2-19 光學顯微鏡. 圖 2-20 高倍顯微鏡. 39.

(54) 圖 2-21 掃瞄式電子顯微鏡. 圖 2-22 0.6mm 大錫球評估項目. 40.

(55) 圖 2-23 0.3mm 小錫球評估項目. 圖 2-24 0.3 mm 小錫球上板掉落測試評估流程. 41.

(56) 圖 2-25 破壞模式的分類. 圖 2-26 破壞模式的斷面照片. 42.

(57) 第三章 實驗結果及分析 本章節將針對助焊劑基本物理特性比較、以及應用於封裝產品 0.6 mm 的 SAC 305 大錫球和 0.3 mm 的 SAC 105 小錫球。並觀察和分析其實驗結果。 3-1 助焊劑基本物理特性比較 (1). 銅鏡測試 本實驗乃依照 IPC-TM-650 2.3.32 C-Flux Induced Corrosion 標準. 規範方式進行評估[9]。 準備表面均勻且厚度大約為 50nm 的銅片,並在底部放置玻璃基板, 可使光線 10 ± 5% 穿透,光線波長λ=500nm。如圖 3-1 所示。將銅片先 行浸泡於 EDTA(Ethylene diamine tetra acetic acid)中,進行去除表 面氧化的動作,然後潤濕銅片表面並清潔使其保持乾燥。相關測試流程 和操作程序如圖 3-2 和圖 3-3 所示。由於試片存放的環境溫度和濕度以 及時間都有規定,因此必須加以管控其限制條件,如圖 3-4 所示。 經過環境的測試後進行清洗,再以外觀檢測是否有助焊劑殘留污染 及腐蝕現象等。而檢驗的判定標準,則依照銅片被助焊劑腐蝕穿透的差 異性分成三個等級; 如圖 3-5 所示。 (i). L 型:助焊劑並未腐蝕穿透銅片。. (ii). M 型:助焊劑滴落在銅片上的外圍有少於 50%的面積腐蝕 穿透銅片。. 43.

(58) (iii). H 型:助焊劑滴落在銅片上的部分有大於 50%的面積腐蝕 穿透銅片。. 而此次實驗五支助焊劑測試的資料如圖 3-6 到 3-10 所示。 (2). 擴散性比較 本實驗乃依照依據參考JIS-Z-3197 之6.10標準規範方式進行評估. [10],此方式為確認助焊劑清除表面氧化物的能力。測試方法為將銅板 放置於溫度為240-250℃的加熱板上30 秒,令助焊劑熔化擴散;待冷卻至 室溫後,並風乾;在以分厘卡量測助焊劑擴散後的高度並計算其擴散率, 而擴散率的計算方式如下: 擴散率(%)=(D-H)/H * 100%--------------------------------(1) 擴散率判定標準以70%以上為合格,如圖3-11所示。此次五支助焊劑 的擴散性結果分別如下所示:A-85%,B-85%,C-75%,D-75%,E-65%。 (3). 黏度測試-靜態和動態 本實驗主要分呈靜態黏度和動態黏度觀察;靜態的部分依照 JIS-Z-3284 之附件六-4.1 篇規範,使用 Malcom 黏度計量測方式[11]。 將助焊劑先行置放於 25℃裡 2~3 小時,並將產品的蓋子打開且均勻攪拌 1~2 分鐘,之後放置於 Malcom 量測機的恒溫槽中;將量測機的迴轉速度 設定為 10 RPM,讀取 3 分鐘後的黏度數值。判斷標準則依據檢驗結果是 否符合各廠商生產的助焊劑黏度規格。. 44.

(59) 而動態的部分則是模擬植球過程中,將助焊劑均勻的塗抹於基板 上的焊點處,並觀察塗抹後的基板置放於室溫中經過 0、2、4 小時中助 焊劑的流動性變化情況如圖 3-12 所示。判斷方式和標準為觀察經過每一 段時間,焊點上助焊劑的變化,而焊點上的助焊劑不可連接在一起為佳。 而相關靜態和動態的結果如表 3-1 所示。 (4). 覆蓋率 本實驗乃依據一般植球過程中的前置作業,利用沾附助焊劑的針頭. (Flux Pin)將助焊劑塗抹於基板上,再以光學顯微鏡檢測助焊劑是否有 100%覆蓋焊接點。依此可檢測助焊劑於針頭上和基板之間的轉換效果(Pin Transfer),以及產品於基板上是否可將焊接點100%完全覆蓋為判斷方式, 相關流程如圖3-13所示。而測試結果顯示A/B/C/D/E五支助焊劑覆蓋率皆為 100%。 (5). 清潔能力-螢光殘留測試 本實驗為利用螢光粉末和紫外線燈光,如圖3-14所示,檢測錫球本. 體是否有助焊劑殘留的測試方法。詳細流程如表3-2和圖3-15所示。將螢光 粉和助焊劑進行調配,並依照比例將0.5g的螢光粉和1000g的助焊劑搭配進 行攪拌混合後,再依照一般植球流程進行產品的封裝,之後進行產品表面 的清洗以及烘乾,再以紫外線燈光將產品進行照射,依照燈光反射現象來 判斷錫球表面之間是否有異樣,藉此判斷產品是否有螢光殘留的不良現. 45.

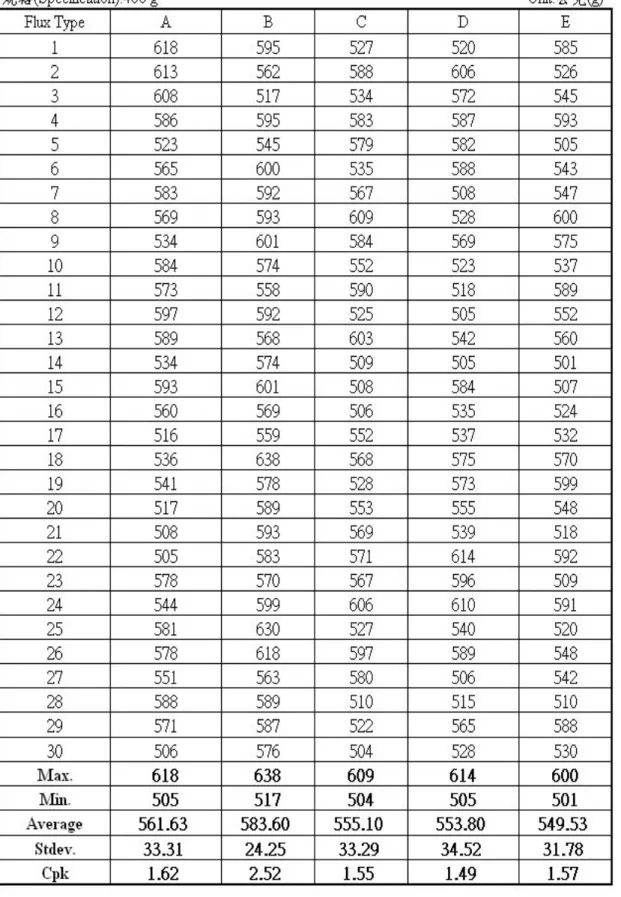

(60) 象,如圖3-16所示為正常和異常的現象。測試結果顯示A/B/C/D/E 五支助 焊劑中,僅有C和D兩支助焊劑有反射異常的現象發生,A/B/E三支助焊劑呈 現正常的狀態。 (6). 助焊劑殘留比較. 由前述的實驗可得知,助焊劑的殘留性是可以判斷出來。而本實驗亦 是屬於另一種再次驗證助焊劑殘留效果的方式,流程如圖 3-17 所示。首先 將基板表面進行清洗並烘乾的動作,並分別將測試用的助焊劑滴落於基板 防焊綠漆表面(Solder Mask),每滴直徑大約 0.6mm,再把試片進行迴焊爐 高溫烘烤以及水洗清潔流程,之後以光學顯微鏡檢測試片基板防焊綠漆表 面是否有白色異物殘留,即為助焊劑殘留。測試結果如圖 3-18 所示。 3-2 應用於封裝產品 0.6mm 的 SAC 305 大錫球 (1) 剪力試驗比較 本實驗是使用推拉力機器Dage-4000 Series來判斷焊點強度(Joint Strength),分別針對A/B/C/D/E 五支助焊劑所生產的封裝產品來進行剪力 推球強度試驗,如示意圖3-19所示。由於錫球屬於0.6mm-SAC 305,一般定 義推球值下限為600g(單邊規格)。其推刀的參數設定如下:測試速度為 700um/s、推刀高度為5um。 依據原始收集的數據資料和運用統計手法,推算出產品推球的最大值 和最小值、平均值、標準差,以及製程能力指標 (CPK),相關數據如表3-3. 46.

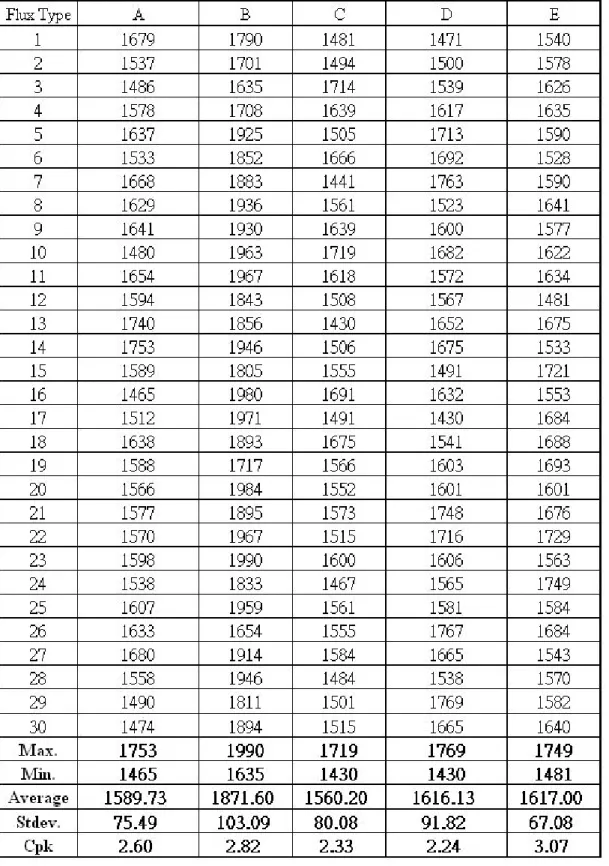

(61) 所示。而各圖表中的組距(C)均假設以50為一區間單位進行繪製,且為避免 資料歸組發生錯誤,決定各組上下組界時,採用較原始資料數字多一個小 數位,即減去最小單位之1/2有效位數得之。推球相關數據分佈和結果,如 圖3-20至3-21所示。而相關統計運用公式如下所示: 平均值: n. X = (∑ X i ) / n -------------------------------------------(2) i =1. (Xi:數據值 ; n:樣本數目) 標準差: ∧. σ=. n. ∑(X i =1. i. − X i )2. (n − 1) ----------------------------------(3) ∧. (Xi:數據值 ; X i :平均數據值 ; n-1:自由度 ; σ :標準差估計值) 製程能力指數(單邊下限能力指數): ∧. ∧. CPK = µ − LSL / 3 *σ ----------------------------------------(4) ∧. ( µ :平均數據值 ; LSL:產品特性之規格下限). (2) 拉球試驗比較 本實驗亦是使用Dage-4000 Series來進行拉球試驗,如示意圖3-22所 示。分別針對五支助焊劑所生產的封裝產品進行測試,由於錫球屬於0.6 mm-SAC 305,一般定義拉球值下限為1000g(單邊規格)。儀器方面的參數 設定如下:測試速度 5000 um/s、測試負載25克、夾刀對基板的負載 50 克、停留時間0.5秒、夾刀閉合時間0秒。 47.

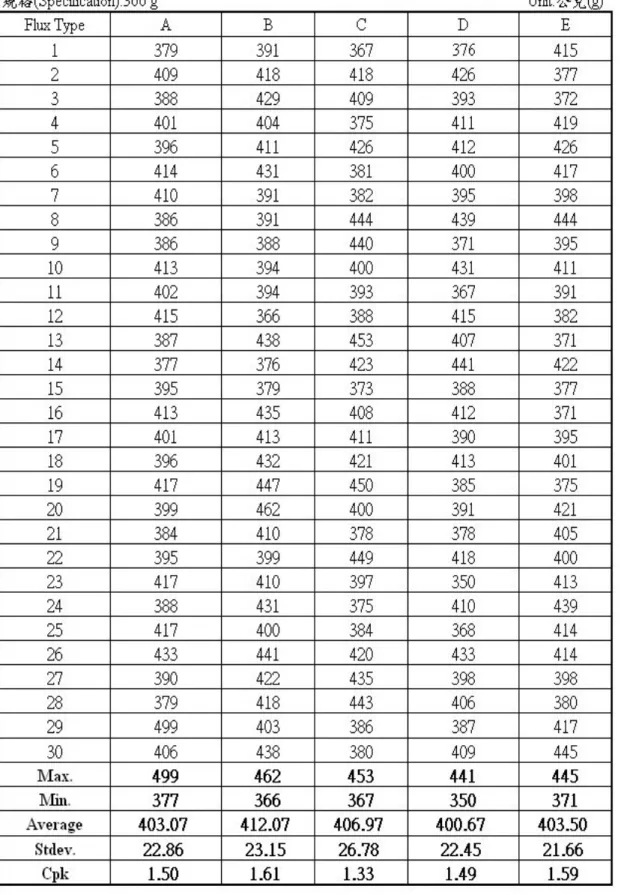

(62) 亦是依據原始數據資料和統計手法,推算出產品推球的最大值和最小 值、平均值、標準差,以及製程能力指標(CPK),相關數據如表3-4所示。 各圖表中的組距(C)均假設以50為一區間單位進行繪製,而相關拉球相關數 據分佈和結果,如圖3-23至3-24所示。 (3) 包裝掉落測試-24 小時內和經過 125°C 高溫烘烤 24 小時的比較 本實驗為五支助焊劑所生產的封裝產品完成包裝後的模擬測試,是否 具備抵抗運輸以及搬運過程中所產生的衝擊與壓迫能力的測試方法。乃依 據規範 CNS 2999 所定義的試驗裝置及方法,如表 3-5 所示。於包裝盒內放 置 10 個綁在一起的 Tray 盤,且將欲測試的 40 個封裝產品放置於最下方第 10 盤的位置中,而上方 9 盤均置放模擬的封裝樣品,如圖 3-25 所示。並 對包裝盒的墜落高度設定為 80 cm;且將外盒區分為一個角落、三邊綾線、 六個表面,再以自由落體方式進行掉落測試,待測試樣品落下後,再將樣 品拿回至原高度重複進行,每個撞擊面進行掉落的次數均為 10 次。如圖 3-26 和 3-27 所示。完成測試後,對產品做全面目視檢查,檢查是否有基 板破裂或者錫球受損、掉落等不良現象。 此次實驗分成兩階段,首先產品於生產後 24 小時內打包,並進行包裝 掉落測試,另一批為將產品進行老化處理,經過 24 小時 125°C 烘烤後,同 樣的步驟再次進行包裝掉落測試,而兩批產品測試後的不良品數據紀錄結 果如表 3-6 和 3-7 所示。經此實驗後發現於生產後 24 小時內即打包測試的. 48.

(63) 樣品,並無不良現象。然而經過老化處理的樣品中,C 和 D 兩支助焊劑即 產生不良現象,經過觀察後的分析,屬於界面金屬層-IMC(Inter-metallic Compounds)斷裂,不良現象如圖 3-28 所示。 3-3 應用於封裝產品 0.3mm 的 SAC 105 小錫球 (1) 剪力試驗比較 本實驗亦是使用推拉力機器Dage-4000 Series來判斷焊點強度(Joint Strength),針對A/B/C/D/E 五支助焊劑所生產的封裝產品來進行剪力推球 強度試驗。由於錫球屬於直徑較小的0.3mm-SAC 105,一般定義推球值下限 為300g(單邊規格) 。而相關數據如表3-8所示。而各圖表中的組距(C)均假 設以15為一區間單位進行繪製,推球相關數據分佈和結果,如圖3-29至3-30 所示。 (2) 拉球試驗比較 本實驗亦是使用Dage-4000 Series來進行拉球試驗,分別針對五支助 焊劑所生產的封裝產品進行測試,由於錫球屬於直徑較小的0.3mm-SAC 105,一般定義下限拉球值為400g(單邊規格) 。相關數據如表3-9所示。而 各圖表中的組距(C)均假設以15為一區間單位進行繪製,拉球相關數據分佈 和結果,如圖3-31至3-32所示。 (3) 區域剪力試驗比較 本實驗亦是使用Dage-4000 Series來進行試驗,其推刀的參數設定如. 49.

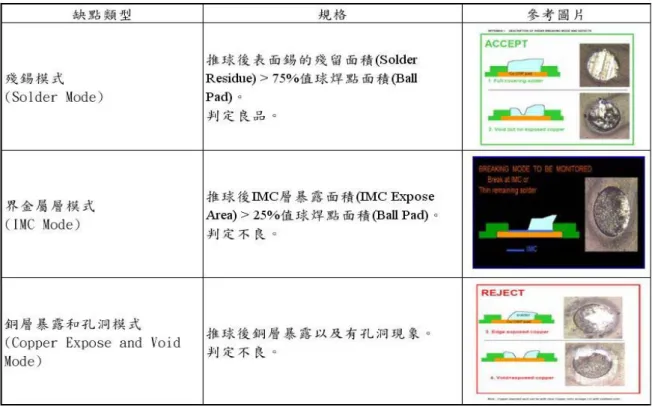

(64) 下:測試速度為5 mm/s、推刀高度為15 um、推球距離5.0 mm。主要目的為 辨識不同助焊劑生產的產品經過區域性剪力推球試驗,缺點模式有何差異 性。一般來說缺點模式分為三類,如表3-10所示: (i). 殘錫模式(Solder Mode)-推球後表面錫的殘留面積(Solder Residue) > 75%植球焊點面積(Ball Pad),可判定良品。. (ii). 界金屬層模式(IMC Mode)-推球後IMC層暴露面積(IMC Expose Area) > 25%植球焊點面積,判定不良。. (iii). 銅層暴露和孔洞模式(Copper Expose and Void Mode)-推球 後如有銅層暴露或有孔洞現象,亦判定不良。. 而相關允收與否規格則依據該次測試樣品的不良模式數量來判斷,界 金屬層模式需小於總數量的8%,銅層暴露和孔洞模式需小於總數量的 0.5%,方可接受。由於此次測試的產品,一個即有409顆0.3 mm錫球,所以 每支測試助焊劑均抽測五個封裝完成的產品,即每一支助焊劑進行區域剪 力推球試驗數量為2045顆錫球。相對的判斷標準即為:如界金屬層模式數 量大於164顆(2045x8%)即判定不合格,銅層暴露和孔洞模式數量大於10顆 (2045x0.5%)即判定不合格。 經過區域剪力測試後,將樣品拿至高倍顯微鏡觀察殘錫模式並記錄相 關數量。測試後不良模式及數據結果,如圖3-33至3-35所示。. 50.

(65) (4) 上板掉落測試比較 本實驗根據JEDEC標準JESD22-B111方式進行[19],如圖3-36至3-37所 示。首先將五種不同助焊劑生產的測試樣品黏著組裝(SMT-Surface Mount Technique)於訂製的測試板上,測試板尺寸規格如圖3-38至3-39所示。一 塊測試板上可置放15顆測試樣品(編號1-15),因此針對每一支助焊劑生產 的樣品,各挑選30顆並黏著組裝於2塊測試板上測試,共10塊測試板進行實 驗結果觀察與分析。 當產品進行完黏著組裝後,逐一將產品置放於衝擊測試儀器上進行掉 落測試,儀器相關參數設定如下: (i). Test standard method: JESD22-B111 condition B. (ii). Package direction: Facing downward. (iii). Drop frequency: Stop until 50% samples failed. (iv). Peak acceleration: 1500 G (+/-20%). (v). Pulse duration: 0.5 ms (+/-30%). (vi). Velocity change: 467cm/s (+/-10%). 首先經由示波器量測測試板上樣品的初始阻值,如表3-11所示。而不 良判定標準為:當測試板上15個樣品,示波器偵測到有阻值超過1000歐姆 (ohm)時,及判定失效;且有超過一半(50%)以上的樣品數失效(8個),實驗 即停止,並登記各個失效樣品的總掉落次數。如表3-12所示。. 51.

(66) (5) 不良模式分析 此處的不良模式乃是針對上述經過掉落衝擊的測試板,進行結構上不 良現象的分析,依據第二章實驗方法中(圖 2-25)破壞模式進行分類。並統 計各助焊劑生產的產品經過上板掉落衝擊試驗後,不良模式的數量。如表 3-13 至 3-17 所示。. 52.

(67) 表 3-1 黏度測試-靜態和動態結果. 表 3-2 螢光殘留測試流程. 53.

(68) 表 3-3 0.6mm SAC 305 錫球剪力試驗數據. 54.

(69) 表 3-4 0.6mm SAC 305 錫球拉球試驗數據. 55.

(70) 表 3-5 CNS 2999 包裝掉落測試規範. 表 3-6 Tray Drop-生產後 24 小時內測試資料. 表 3-7 Tray Drop-經過 24 小時 125°C 烘烤後的測試資料. 56.

(71) 表 3-8 0.3mm SAC 105 錫球剪力試驗數據. 57.

(72) 表 3-9 0.3mm SAC 105 錫球拉球試驗數據. 58.

(73) 表 3-10 區域剪力試驗缺點模式分類. 表 3-11 Board Level Drop Test-A/B/C/D/E 助焊劑測試樣品的初始阻值. 註:第一格數據 19.5 表示 A 助焊劑第 1 片測試板,編號 1 的測試樣品初 始阻值; 第二格數據 21.0 表示 A 助焊劑第 1 片測試板,編號 2 的測試樣品初 始阻值。 59.

(74) 表 3-12 Board Level Drop Test-A/B/C/D/E 助焊劑樣品失效的掉落次數. 註:第一格數據 A1-#1:ok,表示 A 助焊劑第 1 片測試板,編號 1 的 測試樣品通過掉落測試,代表無失效。 第二格數據 A1-#2:81,表示 A 助焊劑第 1 片測試板,編號 2 的 測試樣品於第 81 次掉落中測得樣品阻值超過 1000 歐姆(ohm), 代表失效時的掉落次數總計。. 60.

(75) 表 3-13 Board Level Drop Test-A 助焊劑不良模式數量. 註:第一格數據 23/26,表示 A 助焊劑第 1 片測試板中,編號 2 的測試 樣品,總共有 26 顆錫球失效,其中屬於失效模式 A1 的有 23 顆錫球; 第二格數據 0/26,代表屬於失效模式 A2 的有 0 顆錫球;依此類推, 第三格 3/26,代表屬於 A3 的有 3 顆;B1 模式 0 顆;B3 模式 0 顆;C 模 式 0 顆。. 61.

(76) 表 3-14 Board Level Drop Test-B 助焊劑不良模式數量. 註:第一格數據 5/8,表示 B 助焊劑第 1 片測試板中,編號 2 的測試樣 品,總共有 8 顆錫球失效,其中屬於失效模式 A1 的有 5 顆錫球;第 二格數據 0/8,代表屬於失效模式 A2 的有 0 顆錫球;依此類推,第 三格 3/8,代表屬於 A3 的有 3 顆;B1 模式 0 顆;B3 模式 0 顆;C 模式 0 顆。. 62.

(77) 表 3-15 Board Level Drop Test-C 助焊劑不良模式數量. 註:第一格數據 8/9,表示 C 助焊劑第 1 片測試板中,編號 1 的測試樣 品,總共有 9 顆錫球失效,其中屬於失效模式 A1 的有 8 顆錫球;第 二格數據 0/9,代表屬於失效模式 A2 的有 0 顆錫球;依此類推,第 三格 1/9,代表屬於 A3 的有 1 顆;B1 模式 0 顆;B3 模式 0 顆;C 模式 0 顆。. 63.

(78) 表 3-16 Board Level Drop Test-D 助焊劑不良模式數量. 註:第一格數據 12/15,表示 D 助焊劑第 1 片測試板中,編號 2 的測試 樣品,總共有 15 顆錫球失效,其中屬於失效模式 A1 的有 12 顆錫球; 第二格數據 0/15,代表屬於失效模式 A2 的有 0 顆錫球;依此類推, 第三格 0/15,代表屬於 A3 的有 0 顆;B1 模式 0 顆;B3 模式 0 顆;C 模 式 3 顆。. 64.

(79) 表 3-17 Board Level Drop Test-E 助焊劑不良模式數量. 註:第一格數據 9/10,表示 E 助焊劑第 1 片測試板中,編號 1 的測試樣 品,總共有 10 顆錫球失效,其中屬於失效模式 A1 的有 9 顆錫球; 第二格數據 0/10,代表屬於失效模式 A2 的有 0 顆錫球;依此類推, 第三格 1/10,代表屬於 A3 的有 0 顆;B1 模式 0 顆;B3 模式 0 顆;C 模 式 0 顆。. 65.

(80) 圖 3-1 銅鏡測試試片示意圖. 圖 3-2 銅鏡試驗流程 66.

(81) 圖 3-3 銅鏡試驗操作程序. 圖 3-4 試片的存放環境. 67.

(82) 圖 3-5 銅鏡試驗的判定標準(資料來源:IPC-TM-650 2.3.32 C). 圖 3-6 助焊劑 A-銅鏡試驗結果. 68.

(83) 圖 3-7 助焊劑 B-銅鏡試驗結果. 圖 3-8 助焊劑 C-銅鏡試驗結果. 69.

(84) 圖 3-9 助焊劑 D-銅鏡試驗結果. 圖 3-10 助焊劑 E-銅鏡試驗結果. 70.

(85) 圖 3-11 擴散率計算方式. 71.

(86) 圖 3-12 動態黏度量測方式-0/2/4 小時. 72.

(87) 圖 3-13 覆蓋率測試流程. 圖 3-14 螢光殘留測試-螢光粉末和紫外燈光. 73.

(88) 助焊劑+螢光粉末. 助焊劑+螢光粉末. Pad. Substrate. 圖3-15 螢光殘留測試流程. 圖3-16 螢光殘留測試-正常和螢光粉殘留比對. 74.

(89) 圖 3-17 助焊劑殘留試驗流程. 圖 3-18 助焊劑殘留試驗結果. 75.

(90) 圖 3-19 剪力強度試驗示意圖. 圖 3-20 0.6mm 剪力強度試驗數據分佈比較-(A/B/C/D/E). 圖 3-21 0.6mm SAC305 剪力強度試驗數據結果比較 76.

(91) 圖 3-22 拉球強度試驗示意圖. 圖 3-23 0.6mm 拉球強度試驗數據分佈比較-(A/B/C/D/E). 圖 3-24 0.6mm SAC305 拉球強度試驗數據結果比較 77.

(92) 圖 3-25 Tray Drop-測試樣品置放方式. 圖 3-26 Tray Drop-掉落測試撞擊面示意圖. 78.

(93) 圖 3-27 Tray Drop-掉落測試撞擊面. 圖 3-28 Tray Drop-不良現象-IMC 斷裂. 79.

(94) 圖 3-29 0.3mm SAC105 剪力強度試驗數據分佈比較-(A/B/C/D/E). 圖 3-30 0.3mm SAC105 剪力強度試驗數據結果比較. 80.

(95) 圖 3-31 0.3mm SAC105 拉球強度試驗數據分佈比較-(A/B/C/D/E). 圖 3-32 0.3mm SAC105 拉球試驗數據結果比較. 81.

數據

相關文件

(4) If a live-in foreign worker tests positive after a rapid COVID-19 test or a PCR test and is isolated or hospitalized and on leaving hospital subject to home quarantine, home

Wilcoxon Rank Sum test (Mann- Whitney U test). Kruskal-

Repeated Measure ANOVA / Friedman test McNemar test / Cochran’s Q

D Global warming causes less precipitation, thus causing the glaciers to retreat.. •

• 測驗 (test),為評量形式的一種,是觀察或描述學 生特質的一種工具或系統化的方法。測驗一般指 的是紙筆測驗 (paper-and-pencil

For HSK: If a test taker is late and the listening test has not begun, test takers can enter the test room and take the test; if a test taker is late and the listening test has

YCT (Levels I-IV)Test: If a test taker is late and the listening test has not begun, test takers can enter the test room and take the test; if a test taker is late and the listening

There are Socket Dimensions Measurement, Actuation Force Measurement, Durability Test, Temperature Life Test, Solder Ball Deformation, Cycle Test, Contact Inductance &