718 鎳基超合金徑向鍛造成型模擬分析與探討

蘇育德、黃世疇 國立高雄應用科技大學 機械工程系 E-mail : der@gmtc.com.tw摘 要

本文藉由有限元素軟體 DEFORM-3D 模擬 718 鎳基合金之鍛造相關參數,同時與四面徑向鍛造機所搭配 之模擬軟體 BAR FORGE 比對鍛造道次模擬結果之差異性,並以四面徑向鍛造機實際鍛打成形,再與有限元 素軟體 DEFORM-3D 及鍛造模擬軟體 BAR FORGE 進行比對與探討,進而建立開發新材料製程之機制。文中進行高溫壓縮實驗以獲得 718 鎳基合金鍛造成型所需之參數:壓縮率、應力、應變等,並將這些參 數由 DEFORM-3D 有限元素軟體及鍛造模擬軟體 BAR FORGE 進行模擬後實際執行鍛造,由鍛件試片金相檢 驗結果得知晶粒度號數與 DEFORM-3D 模擬之等效應變結果是相符的,由設備鍛造力量顯示與 BAR FORGE 及 DEFORM-3D 模擬結果是相符的。 關鍵詞:DEFORM-3D、BAR FORGE、徑向鍛造、鎳基超合金

1. 前 言

隨著科技日益更新,新鋼種及材料正不斷的推陳出新出如鈦合金及鎳基合金等,相關鍛造製程技術已無法 滿足需求。本文所研究的 718 鎳基超合金運用於航太、石化、能源業等,因製程技術門檻高,各家特鋼廠在技 術上無不力求突破[1]。 新產品研發及市場通路保有,是時下科技公司存活的兩大主因,新產品開發則有賴於研發團隊的研發能 力,前瞻性材料的研發,材料理論基礎及材料研究方法,才可降低研發成本減少失敗的機率,本文以奧地利 GFM SX-40 四面精鍛機進行開發,在基本鍛機設備條件限制下進行研究探討,藉由有限元素軟體 DEFORM-3D 模擬 718 鎳基合金之鍛造相關參數包含加熱製程,鍛造成形,並與鍛造機模擬軟體 BAR FORGE 比對模擬差異 性,以四面徑向鍛造機實際鍛打成形,針對鍛造結果及鍛造比與金相晶粒度之相關性進行分析,藉由此模式建 立開發新材料製程之機制,建立四面精鍛機鍛造製程之有限元素分析模式[2]。2. 理 論

2.1 718 鎳基合金之特性 INCONEL 718 鎳基合金(高性能合金)與一般不鏽鋼,低合金鋼等其最大不同在於 718 鎳基合金主元素 是鎳,高達 50wt%左右,因此稱為鎳基超合金,其特性如下: (1) 高溫度 600~800℃時強度跟常溫差不多 (2) 鍛造溫度範圍 850~1140℃ (3) 需要很大的出力才能成形(硬) (4) 對溫度很敏感,低於 850℃,可能無法鍛打,或鍛打了材料會裂。 其物理特性如表 1 所示,成份規格如表 2 所示[3]。表 1 718 鎳基合金的物理性質[ 3]

Density : 8.19 g/cm³

Melting Point/Range: 1260~1336℃ Incipient melting Point/Range: 1200 ~1250℃ Specific Heat: 435 J/kg · K Average Coefficient of Thermal Expansion: 13 µm/ m · K

Thermal Conductivity: 11.4 W/m · K Electrical Resistance: 1250 n · m 表 2 718 鎳基合金成份規格[3]

Ni

Fe

Nb

Mo

C

Mn

Si

Ti

Ta

Al

52.29%

bal

5.12% 18.34% 0.053% 0.03%

0.08%

0.97% <0.01% 0.54%

Co

Cu

N

Sn

Ca

O

Bi

Se

Ag

Pb

0.13%

0.02%

72ppm 8.1ppm <5ppm <5ppm <0.1ppm 0.4ppm <0.2ppm<0.1ppm

2.2 718 鎳基合金均質化特性 均質化熱處理為鍛造成形前之重要處理製程,由參考文獻[3]歸納出為 718 鎳基合金執行均質化之溫度梯 度圖如圖 1 所示,將採二階段進行,第一階段為 1130℃/18hrs,目的為先將塊狀的不良相(Laves phase)消除 或分解成小顆粒狀;第二階段再將溫度提升到 1170~1180℃區間,目的在進行長時間的高溫擴散作用,將基地 Nb、Mo、Ti 等一些較難固溶且亦偏析的元素均勻的固溶在基地中,說明如下: (1) 當均質化溫度在 1100℃/18hrs 時,不良相仍呈塊狀聚集。 (2) 當溫度在 1130℃/18hrs 時,塊狀不良相會大量消除,且只剩少許粒狀於基地中散佈,具有最佳的均質化 效果。 (3) 當溫度達 1160℃時,因塊狀不良相沒有足夠時間去分解,故在高溫時會造成塊狀不良相裂解,形成孔洞。 (4) 當溫度達 1180℃時,塊狀不良相裂解現象更為嚴重。(5) 當溫度達 1225℃時,在富含 Nb、Mo、Cr 處會有初熔(incipient melting)現象產生,須避免在此溫度區 間作熱處理。

T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T i

H o m o g e n iz a tio n

T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

I n c i p i e n t m e l t i n g T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

I n c i p i e n t m e l t i n g T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

T im e In c ip ie n t m e ltin g 6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

6 5 00C 1 1 1 50C -1 1 3 50C 1 1 7 00C -1 1 9 00C 8 h rs 1 8 h rs m in . 4 8 h rs m in . 4 0 -5 00C /h r 7 0 -8 00C /h r 1 0 00C /h r A ir c o o lin g D is s o lv e L a v e s 1 1 2 00C -1 1 3 00C 6 h rs, E q u a liz a tio n F o rg in g p ro c e ss T e m p e r a tu re A ir o r fu rn a c e c o o lin g S o lu tio n N b 、 M o 、 T iH o m o g e n iz a tio n

I n c i p i e n t m e l t i n g 圖 1 718 鎳基合金執行均質化之溫度梯度圖[3] 2.3 徑向鍛機塑性成型原理 徑向鍛機是一種有由四個錘頭呈〝X〞型對稱佈置鍛打時 4 個鍛模成往復式鍛打,此時棒材同時旋轉及進 給如圖 2 所示[4],由於兩部鍛造手夾持胚料往復的移動,四錘頭同步快速錘擊,鍛打時四個鍛模成往復式鍛 打,此時棒材同時旋轉及進給,使鋼錠或鋼胚在鍛造變形過程中幾乎無徑向延伸橫擴,各部分變形均勻。優 點及特性如下[1]: (1) 具有應變狀態好,伸長效率高,溫降少,在鍛造過程中不易產生角裂,表裂或內裂等優點。特別適合變 形抗力大,塑性差的難變形材料(如高溫合金、鈦合金、中高合金工模具鋼等)的鍛造。 (2) 在鍛造過程中基本上都可以一次成型不須回爐。具有生產效率高、能耗低,鍛造的產品表面品質好、尺 寸精度高、長度長的特點。如圖 3 所示為鍛打時鍛模與胚料成型過程。 (3) 在鍛造過程中,胚料隨每道次變形,鍛前直徑逐步減小,相對應的絕對壓下量和鍛造力也逐步減少,這 一特點對鍛高合金工模具鋼、高溫合金、鈦合金等材料是非常有利的。但此類材料變形抗力大,導熱係 數小,在變形時熱效應顯著,溫升現象比較明顯,極易出現鍛造過熱。 (4) 只要變形選擇適當,可實現工件在變形過程中保持在相對穩定、狹窄的變形溫度區間內,以獲得最佳的 組織、性能。 圖 2 四面徑向鍛造機鍛打示意圖[4]圖 3 所示為鍛打時鍛模與胚料成形過程[4 ]

3. 研究步驟與方法

3. 1 鍛機設備介紹本文所使用的鍛造機廠牌型號是 GFM SX-40 機械式四面鍛造機,此鍛造機之規格為鍛模作動為 270 次 /min,進給率為 1-12 m/min;此鍛機並搭載針對其設備開發徑鍛機鍛造道次計算和編輯軟體 BAR FORGE(版 本:M1503),軟體中包括一個用於該軟體計算變形抗力和溫度的材料資料庫,鍛打時壓縮之參數已輸入於這部 鍛機的伺服電腦上;輸入的參數包含:

(1) 材料名稱(Material number, DIN) (2) 摩擦係數(Friction coefficient, μ) (3) 收縮率(Shrinkage, %)

(4) 密度(Density, ρ kg/m³)

(5) 比熱(Specific heat capacity, Cp Ws/kgK) (6) 熱傳導率(Thermal conductivity, λ W/Mk)

(7) 熱傳導係數(Heat penetration coefficient, b Ws/m²K) (8) 流動應力(Flow stress, kfo N/mm²)

(9) 流動應力計算之因子(Factor for calculation of average flow stress, kfm)

該軟體主要功能是:通過輸入鍛造材料的鋼種、形狀、規格、重量及鍛後尺寸,設定胚料加熱溫度、鍛 造的最大壓縮量及壓縮比,由該軟體計算和編輯出變形道次參數表。該表可由徑鍛機的控制電腦根據檔案名 直接輸入,並參與機器控制,可執行從胚料出爐到鍛造結束的全自動程式和半自動鍛造。 計算和編輯輸出的變形道次參數表內容主要包括:變形每道次鍛後規格、長度、壓縮率、變形阻抗、溫 度、鍛造手進給率、以及每道次的生產時間等生產製程參數和相關設備控制參數。所有鍛造程序及設備運轉 參數電腦並做記錄,可作為日後製程追蹤之依據,以後遇到同樣產品可重複輸入使用。因此該功能為徑向鍛 造成形製程的最佳化帶來更大的必要性和重要性。GFM SX-40 鍛機系統的主要優勢有: (1) 在鍛造過程中,軸向鍛造力可以有效被控制,因此可以使用更長更大的鍛模,在鍛造過程中得到很好的 穿透能力,使得內部結晶結構達到最理想的狀態與一致性。 (2) 鍛件被鍛打至偏心軸的下死點,鍛造曲線與鍛件成形阻力無關而保持穩定。

(3) 有利的正弦鍛造曲線從鍛模接觸鍛件至偏心軸的下死點,此過程中鍛模的速度呈遞減狀態,過程中保持 鍛模與鍛件短暫的接觸時間,減少鍛件在鍛打過程中表面缺陷的產生,以及增加鍛模本身的使用壽命。 (4) 近恆溫鍛造一次成形,鍛造成本低,效率佳之優點。 3. 2 鍛造流程 當 718 鎳基合金熔煉設計時必須同時考量整體鍛造比的問題,故於鑄錠產出時尺寸較大,因無法直接以 四面鍛機鍛打,故需先以壓鍛機(如圖 4 圈選處所示)先預鍛至固定尺寸,而在投入四面精鍛機鍛造過程必 須先針對胚料做預熱製程約 680-720℃並持溫約 4 小時,然後入料至旋轉式加熱爐內加熱溫度至 1120-1130℃ 需持溫約 6 小時,然後出爐鍛打,在此製程之前須確定爐具設備控制精度,於持溫段控制不得超出目標設定 值 10℃,鍛打時溫度維持 950℃近恆溫鍛造,壓縮量 5-30mm,減縮率 30%。詳細之流程如圖 4 所示。 M e l t i n g H e a t t r e a t m e n t H e a t t r e a t m e n t F i n i s h i n g H o t F o r m i n g Ψ 4 0 0 m m Ψ 4 0 0 m m Ψ 4 8 0 m m Ψ 4 8 0 m m 5 5 0 - 6 5 00C 8 4 0 - 8 8 0oC 5 5 0 - 6 5 00C 8 4 0 - 8 8 0oC 6 5 00C / 8 h r 1 1 2 5 - 1 1 3 5oC / 1 8 h r 1 1 7 0 - 1 1 9 0oC / 1 8 h r 6 5 00C / 8 h r 1 1 2 5 - 1 1 3 5oC / 1 8 h r 1 1 7 0 - 1 1 9 0oC / 1 8 h r 1 1 3 0 - 9 8 00C 1 ~ 3 p e r p a s s 1 0 - 1 5 m m A f te r 3 , 1 2 - 2 5 m m 1 1 3 0 - 9 8 00C 1 ~ 3 p e r p a s s 1 0 - 1 5 m m A f te r 3 , 1 2 - 2 5 m m 6 8 0 - 7 2 00C / 4 h r 1 1 2 0 - 1 1 3 0oC / 6 h r 6 8 0 - 7 2 00C / 4 h r 1 1 2 0 - 1 1 3 0oC / 6 h r 9 5 0 - 9 6 00C P e r p a s s 5 - 3 0 m m , 2 5 % m a x 9 5 0 - 9 6 00C P e r p a s s 5 - 3 0 m m , 2 5 % m a x 6 8 0 - 7 2 00C / 2 h r 1 0 6 0 - 1 0 8 0oC / 4 h r 6 8 0 - 7 2 00C / 2 h r 1 0 6 0 - 1 0 8 0oC / 4 h r F i n a l R o lli n g T e m p e r a t u r e 9 5 0oC F i n a l R o lli n g T e m p e r a t u r e 9 5 0oC S o lu t io n : 9 4 1 - 1 0 1 00C A g in g : 7 1 80C / 8 h r ( F C ) 6 2 10C / 8 h r ( A C ) S o lu t io n : 9 4 1 - 1 0 1 00C A g in g : 7 1 80C / 8 h r ( F C ) 6 2 10C / 8 h r ( A C ) 圖 4 718 鎳基合金生產流程圖 3. 3 實驗流程與模擬 由於相關技術文件蒐集我們可以得知 718 鎳基合金成形之相關參數,針對欠缺的部份須進一步實驗以取 得相關材料應力/應變參數,且必須同時搭配鍛造機之鍛造能力,依材料不同的加熱溫度後規劃高溫壓縮試驗 選取位置為內,外,1/2 處,得到應變速率及應變量;以高溫壓縮實驗設備 GLEEBLE 取得流變應力等材料相 關參數,此為執行 DEFORM-3D 模擬時之必要參數,並輸入 DEFORM-3D 參數資料庫內後執行模擬與驗證, 詳如下圖 5 流程圖所示,後再以 BAR FORGE 進行另一模擬與執行鍛造結果驗證,流程圖如圖 6 所示。

p

p

p

p

選 定 載 具 /製 程 確 認可 成 形 溫 度 確 認 設 備 能 力 (應 變 速 率) 欲 進 行 之 成 形 之 下 壓 量 (應 變 量) 規 劃 高 溫 壓 縮 實 驗 (G L E E B L E ) 選 取 材 料 內 /外 /1 /2 D 處 流 變 應 力 結 果 整 理 分 析 找 尋 材 料 手 冊 獲 得 熱 傳 係 數 編 寫 新 材 料 檔 案 量 測 鑄 錠 模 具 實 際 尺 寸 繪 制 3 D 外 形 圖 繪 制 3 D 外 形 圖 將 3 D 圖 檔 轉 成 副 檔 案 為 S T L 檔 案 開 啟 D E F O R M 前 處 理 設 定 編 輯 成 形 參 數 分 析 步 驟 設 定 編 輯 完 成 存 成 副 檔 名 D B 檔 分 析 執 行 /完 成 開 啟 後 處 理 設 定 比 較 各 項 結 果 模 擬 完 成 結 果 執 行 判 斷 O K N G O K N G O K N G x 小 y 專 案 的 y 若 已 有 資 料 可 省 略 實 驗 圖 5 實驗與 DEFORM-3D 模擬分析流程 文 獻 蒐 集 壓 縮 試 驗 D E F O R M -3 D 模 擬 B A R F O R G E 模 擬 鍛 造 等 效 應 變 金 相 組 織 鍛 造 力 量 圖 6 模擬與實驗驗證流程在執行模擬前以 SOLID WORK 繪製鑄錠、鍛模,後匯入 DEFORM-3D 軟體執行模擬,鍛模與鍛件相對 位置須調整至合適位置;輸入含夾持條件,鍛模條件,鍛件條件,鍛模作動方式,數量,鍛件旋轉角度,鍛 造道次等。

圖 7 為有關 DEFORM-3D 之初始畫面,將繪製之鍛模/鍛件存檔執行,由 DEFORM-3D 得知模擬結果後再 以 BAR FORGE 模擬軟體執行模擬。

圖 7 DEFORM-3D 之初始畫面 BAR FORGE 模擬軟體為 GFM SX-40 鍛造機原廠針對徑向鍛造機所設計出的模擬與執行鍛造作業軟體, 其內涵包含製程的模擬設計如鍛造力量、壓縮量、壓縮比例、進給率、溫度模擬和設備機械碼驅動自動設定 等,並內建有各總材料之物理性質參數;藉由 BAR FORGE 模擬軟體得知以 GFM SX-40 鍛打 718 鎳基合金其 鍛造機械能力,在此過程中須建立應用在 BAR FORGE 之基本參數值,如材料名稱、胚料尺寸、成品尺寸、 鍛造方式、鍛模尺寸、夾持方式等,完成後輸入鍛機之伺服電腦內執行,說明如圖 8 所示。 GFM SX-40 鍛造機 BAR FORGE 應用軟體模擬畫面與結果,分為輸入/製程設計/與模擬結果三個區塊, 除自動產出程式外,也可以手動輸入鍛造製程後執成程式產出。 輸 入 參數 建立 運 算 編 輯 輸 出 建立 檔案 輸入 製程設計 輸出 圖 8 BAR FORGE 模擬結構流程

4. 結果與討論

4. 1 試壓結果 由高溫壓縮實驗,取得壓縮量參數搭配 GFM SX-40 鍛造機能力,得到參數為壓縮量 20-25mm/道次,每 道壓縮率限制為 30%,試壓結果說明如下: 當材料溫度越低時所需之壓應力越大,應變率越高時所需之壓縮應力也越大,如圖 9 所示為試壓不同的 應變率由 0.005-0.2 共 5 個數值,最大壓縮率為 70%,由曲線可得知,當溫度越低時如欲達到較高應變率,所 需之應力越大,且隨著不同之應變率差異更大,而當溫度為 1150℃時不同的應變率所需之應力差異則變小。 如圖 10-13:A/B/C/D/E 所代表分別 5 個不同的應變率 0.005/0.01/0.05/0.1/0.2 在 950℃-1100℃時的壓縮應力/應 變結果,由圖曲線顯示為當在較低之應變時,如欲達到較高之應變率須施以更大之應力,而達到較高之應變 時則不同之應變率所需之應力差異較小。第 一 次 (re d u c tio n 7 0 % ) 0 100 200 300 400 500 900 950 1000 1050 1100 1150 1200 溫 度 (℃ ) 應力 (Mp a) 0 .2 0 .1 0 .0 5 0 .0 1 0 .0 0 5 圖 9 試壓壓縮率應力/溫度圖 0 5 0 1 0 0 1 5 0 2 0 0 2 5 0 3 0 0 3 5 0 4 0 0 4 5 0 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 T r u e S t r a in T rue S tr e ss (M pa )P 9 5 0 A 9 5 0 B 9 5 0 C 9 5 0 D 9 5 0 E 圖 10 950℃時不同的應變率其壓縮應力/應變結果 1 0 0 0 0 5 0 1 0 0 1 5 0 2 0 0 2 5 0 3 0 0 3 5 0 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 T r u e S t r a i n T rue S tres s (M p a )P 1 0 0 0 A 1 0 0 0 B 1 0 0 0 C 1 0 0 0 D 1 0 0 0 E 圖 11 1000℃時不同的應變率其壓縮應力/應變結果 0 5 0 1 0 0 1 5 0 2 0 0 2 5 0 3 0 0 0 0 . 1 0 . 2 0 . 3 0 .4 0 .5 0 . 6 0 . 7 T r u e S t r a i n T u re S tr ess( M p 1 0 5 0 A 1 0 5 0 B 1 0 5 0 C 1 0 5 0 D 1 0 5 0 E 圖 12 1050℃時不同的應變率其壓縮應力/應變結果

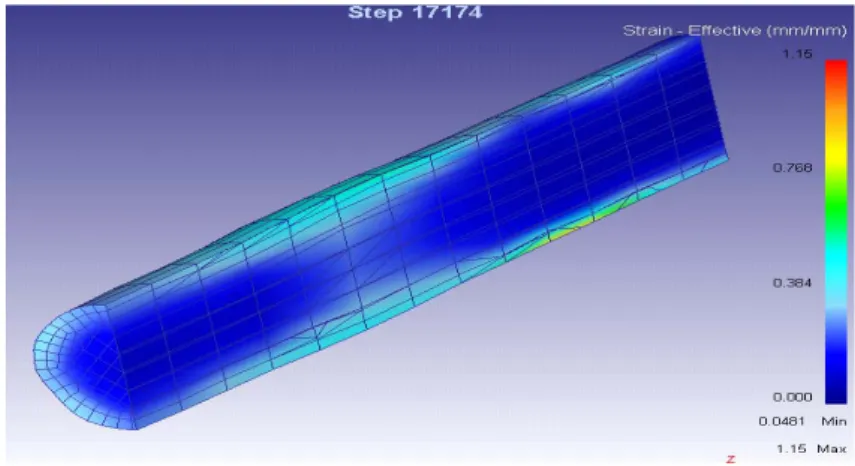

1 1 0 0 0 2 0 4 0 6 0 8 0 1 0 0 1 2 0 1 4 0 1 6 0 1 8 0 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 T r u e S t r a in T ru e S tre ss(M p a )P 1 1 0 0 A 1 1 0 0 B 1 1 0 0 C 1 1 0 0 D 1 1 0 0 E 圖 13 1100℃時不同的應變率其壓縮應力/應變結果 4. 2 模擬結果分析 以圓胚料直徑 305mm 投入,產出尺寸為方胚 125mm,以 BAR FORGE 模擬結果需鍛打 9 道製程,最大 壓縮比例 1.25,最大壓縮率為 28.9%。如表 3 所示,由於壓縮量的限制 25mm,一直到最後一道次壓縮比例才 達到 28.9%(限制為 30%)且壓縮量越大則等效應變越大,反之初期鍛打時等效應變是較小的。 表 3 壓縮量與等效應變之關係 0 . 0 % 2 0 . 0 % 4 0 . 0 % 0 . 0 0 1 . 0 0 2 . 0 0 3 . 0 0 4 . 0 0 5 . 0 0 6 . 0 0 r e d u c t i o n 9 . 6 % 1 3 . 3 % 1 4 . 3 % 1 0 . 9 % 1 9 . 3 % 1 9 . 7 % 1 9 . 9 % 1 9 . 6 % 2 8 . 9 % 等 效 應 變 m i n . 0 . 0 5 0 . 2 8 0 . 4 1 0 . 6 0 1 . 8 9 2 . 0 2 2 . 0 2 2 . 2 3 2 . 7 5 等 效 應 變 m a x 1 . 1 5 2 . 5 1 2 . 5 9 3 . 4 5 4 . 4 5 5 . 3 1 5 . 3 1 5 . 2 7 5 . 3 7 2 9 0 2 7 0 2 5 0 2 3 6 2 1 2 1 9 0 1 7 0 1 5 2 . 4 1 2 5 p a s s 1 p a s s 2 p a s s 3 p a s s 4 p a s s 5 p a s s 6 p a s s 7 p a s s 8 p a s s 9 1 S T S i z e r e d u c t i o n 等 效 應 變 m i n . 等 效 應 變 m a x p a s s 1 2 9 0 9 . 6 % 0 . 0 5 1 . 1 5 p a s s 2 2 7 0 1 3 . 3 % 0 . 2 8 2 . 5 1 p a s s 3 2 5 0 1 4 . 3 % 0 . 4 1 2 . 5 9 p a s s 4 2 3 6 1 0 . 9 % 0 . 6 0 3 . 4 5 p a s s 5 2 1 2 1 9 . 3 % 1 . 8 9 4 . 4 5 p a s s 6 1 9 0 1 9 . 7 % 2 . 0 2 5 . 3 1 p a s s 7 1 7 0 1 9 . 9 % 2 . 0 2 5 . 3 1 p a s s 8 1 5 2 . 4 1 9 . 6 % 2 . 2 3 5 . 2 7 p a s s 9 1 2 5 2 8 . 9 % 2 . 7 5 5 . 3 7 另由 DEFORM-3D 模擬可知,模擬鍛造後棒材之等效應,由圖顯示可得知等效應變之差異性,鍛件中間 的部份比兩端有較大之等效應變,而表面也比心部有較大之等效應變。因鍛造初期的等效應變是較低的,一 直到越後面道次才達到較佳的等效應變,如圖 14 顯示第 1 道進料尺寸為 305mm 鍛造至 290mm,等效應變為 0.0481-1.15,而圖 15 所示為進料尺寸為 290mm 鍛造至 270mm 等效應變分佈為 0.278-2.51。

圖 14 第 1 道 模擬結果

圖 15 第 2 道 模擬結果

4. 3 鍛造實驗

由模擬結果確定參數後,將 BAR FORGE 程式執行產出 NC-PROGRAM 輸入伺服電腦執行鍛造,伺服電 腦將針對所有參數執行控制,並紀錄所有結果,這包含鍛打過程之進給率、鍛造力量、馬達電流、溫度、鍛 造時間等,可確保所有製程依計畫執行,所紀錄數據可回歸分析比較與模擬之差異性,表 4 所列為擷取自鍛 機伺服電腦所紀錄之數據。

表 4 鍛造各項數據

1ST

Size

reduction V-in

V-out

KW

(max)

KW

(avg.)

最大出力 設備平均出力

pass1

290

9.6%

-2.2

2.9

371

250

802

594

pass2

270

13.3%

4.1

-4

710

519

705

652

pass3

250

14.3%

-3.8

3.4

740

655

706

661

pass4

236

10.9%

11.5

-5.7

835

613

773

634

pass5

212

19.3%

-3.6

5.9

1014

743

844

703

pass6

190

19.7%

6.7

-5.5

896

776

730

645

pass7

170

19.9%

-3.9

5.2

618

537

618

579

pass8

152.4

19.6%

4.1

-3.2

465

414

601

561

pass9

125

28.9%

-4.9

6.3

436

366

812

691

4.4 模擬與實際鍛造結果

4.4.1 模擬與實際鍛造力量比較

以四面徑向鍛造機實際鍛造成形所回饋之鍛造力量結果比較有限元素軟體 DEFORM-3D 所模擬之 718 鎳基合金鍛造力量數據,並與鍛造機模擬軟 BAR FORGE 交互比對模擬差異性,發現除第四道次 BAR FORGE 理論值偏低外與鍛造實際結果應是吻合的。實際鍛造力量與 DEFORM-3D 鍛造力量誤差值約為 2%,而 BAR FORGE 與 DEFORM-3D 鍛造力量誤差值約為 15.8%,實際鍛造力量與 BAR FORGE 鍛造力量 誤差值約為 13.8%,如下圖 16 所示。另探討第四道次未吻合之原因為理論上鍛至第四道時棒材內部溫度會 升高,此時鍛造阻抗應是較低的,故實際鍛造時此道次時加大進給率,而實際上第四點 DEFORM-3D 之模 擬為以實際結果反模擬,故仍可判斷為模擬吻合的。 0 200 400 600 800 1000 設備平均出力 594 652 661 634 703 645 579 561 691 Barforge (force) 392 537 524 334 638 584 504 420 620 Deform (avg.) 622 650 657 705 687 602.5 505 777 pass1 pass2 pass3 pass4 pass5 pass6 pass7 pass8 pass9

圖 16 模擬參數與實際鍛打結果比較 4.4.2 模擬等效應變與鍛打品質之比較 針對棒材頂端與中間部份的觀察,如圖 17 所示 DEFORM-3D 模擬結果我們可知道中間部份之等效應變 約為 4.7-3.69 高於兩端 2.33-3.01,尤其最後一道最為顯著,且表面等效應變大於心部,以中間部份為例表 面等效應變值 4.7-5.04 大於心部值 3.69-4.02,另從實際鍛造後之金相晶粒度細緻程度為表面 > 1/2 圓 > 心 部,與模擬結果相符。 圖 17 DEFORM 3D 模擬結果

我們以鍛後棒材之晶粒度號數來衡量鍛造等效應變結果,號數越大代表晶粒度越細緻,晶粒度越細可 以得到較佳的機械性質,在材料的使用上也更能發揮材料特性;金相圖顯示分別是表面、1/2 圓、中心部位 微結構組織,可以觀察最後的晶粒度,M 代表棒材中間部份試片的顯微觀察,晶粒從外至 1/2 圓至內晶粒 號數為 10/7.5/6.5,TM 代表棒材端部試片的顯微觀察,晶粒從外至 1/2 圓至內晶粒號數為 8.5/7/6,如圖 18-23 所示。 由金相圖呈現之結果可知與被模擬所預測出之應變組織是相符合的,且可由金相圖觀察到 M 端晶粒號 數大於 TM 端,表面晶粒號數大於 1/2 圓大於心部,如圖 24 所示。 圖 18 M 端表面晶粒度 #10 圖 19 TM 端表面晶粒度 #8.5

圖 20 M 端-1/2R 晶粒度 #7.5

圖 21 TM 端-1/2R 晶粒度 #7

圖 23 TM 端-心部晶粒度 #6 晶粒號數 0 20 TM部份 10 7.5 6.5 T部份 8.5 7 6 外表 1/2 心部 圖 24 晶粒號數比較

5. 結 論

DEFORM-3D 有限元素模擬軟體已經可以成熟的應用在預測溫度和材料塑性變形及應變分佈,但對於徑 向鍛造製程開發的應用,在國內是較少的,而在國外參考論文中大多以 DEFORM-3D 模擬結果直接與四面精 鍛機鍛造時所紀錄之製程數據作比較,較少與鍛機本身之模擬軟體 BAR FORGE 作交互比對,所以實際開發 新製程階段此為較欠缺的。藉由本文的研究,可得到下列之結論:(1) 由 DEFORM-3D 有限元素模擬軟體與鍛造機本身之模擬軟體 BAR FORGE 做交互比對完成鍛造製程的 開發而不用過度的浪費時間及成本研究。

(2) 經交互比對三者在鍛造力量顯示之結果,BAR FORGE 與 DEFORM-3D 鍛造力量誤差值約為 15.8%,實 際鍛造力量與 BAR FORGE 鍛造力量誤差值約為 13.8%,實際鍛造力量與 DEFORM-3D 鍛造力量誤差值 約為 2%,所以由結果判定模擬與實際鍛造是吻合的。

(3) 我們以鍛後棒材之晶粒度號數來衡量鍛造等效應變程度,結果可知與 DEFORM-3D 模擬所預測出之等效 應變與金相圖呈現之組織是相符合的,且可由金相圖觀察到 M 端晶粒號數大於 TM 端,表面晶粒號數 大於 1/2 圓大於心部。

參考文獻

[1] Wang, Wen-Ge, and Wen Gao, New Technology & Characteristics of Deformation Process for Hydraulic Radial Forging Machine, Baosteel Co. Ltd., 2005.

[2] Mataya, M. C., Nilsson, E. R. and Krauss, G., Comparison of single and multiple pass compression tests used to simulate microstructural evolution during hot working of alloys 718 and 304L,”The minerals, metals & materials society, 1994. [3] Davis, J. R., ASM Specialty Hankbook Nickel, cobalt, and their alloys, American Society for Metals, 2000.

[4] Laurence, Jackman, A., Ramesh, M.S. and Robin Forbes Jones, Development of a finite element model for radial forging of superalloys,”The Minerals, Metals & Materials Society, 1992.

[5] Tseng, A. A., Tong, S. X., Chen, T. C., and Hashemi, J., “Thermomechanical simulation of a radial forging process,” Materials & Design, Vol. 15, No. 2, 1994.

[6] Zhao, D., Cheng, C., Anbajagane, R., Dong, H. and Suarez, F.S., Three-Dimensional Computer Simulation of Alloy 718 Ingot Breakdown by Cogging, The Minerals, Metals & Materials Society, 1997.

[7] Motoi Yamguchi, Grain size prediction of alloy 718 billet forged by radial forging machine using numerical and physical simulation, Metallurgical Research Laboratory, Hitachi Metals Ltd., 2004.

[8] 李顯榮、李驊登,國立成功大學機械工程研究所/榮剛公司委託研究計劃, 「Process simulation and analysis technologies for four-hammer radial forging of Ti-6Al-4V Alloy (2)」, 榮剛材料科技股份有限公司研發部, 1998.

![表 1 718 鎳基合金的物理性質[ 3]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7424547.106206/2.892.92.808.165.411/表1718鎳基合金的物理性質3.webp)

![圖 3 所示為鍛打時鍛模與胚料成形過程[4 ]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7424547.106206/4.892.86.809.142.460/圖3所示為鍛打時鍛模與胚料成形過程4.webp)