報告題名:單牙蝸桿減速機設計

Single stage worm gearbox design

作者:林柏成、劉冠言、呂胤憲、湯育宗、林耆榕 系級:機電三丙 學號:D0579085、D0540572、D0510924、D0580529、D0540303 開課老師:朱智義 課程名稱:機械設計 開課系所:機械與電腦輔助工程學系 開課學年:107 學年度 第 2 學期

摘要

論文主要想解決人口老化時,升降椅的需求增加,同時也發展出一大 市場,藉此研究此議題,作為往後設計上的參考資料,升降椅主要為馬達 帶動單牙蝸桿減速機。 首先對產品規格有初步了解,一方面才能設計出最符合需求的產品, 另一方面才能以最低的成本達到目標。設計一項產品很難一次就到位,常 需要經過多次的修改,才能找到最佳的設計參數。這次我們使用蝸桿蝸輪 減速機構,配合正齒輪作為我們的傳動機構。Fortran 程式一方面幫助我們 減少計算錯誤,一方面加快我們重新設計並計算的速度。多次計算後希望 以最小的機構尺寸,達到所要求的成載能力,並限制減速機及其傳動機構 寬度小於 200mm。蝸桿蝸輪額定切線力,觀察蝸輪切線力與額定切線力。 這次的研究主要應用機械設計課程中所學習到的專業知識,加上程式 設計完成此次研究,得知設計上所需材料有許多時候比想像中要少。Abstract

The study mainly focuses the large emerging market of the chair lift when the mass population ages. The design of our chair lift was based on the issue of the mass aging population, and our layout is a motor spurring the single-tooth worm reducer.

After we had a preliminary understanding of the product’s specifications, we can not only design the product that best meet the needs but can also achieve our goal with the lowest expense under limited budget. Designing a product is hard to success without numerous of failures, we have been through countless dead ends to find the best parameters. Eventually, we came out with the design of a worm gear speed reducer mechanism with a spur gear as our transmission mechanism. With the aid of Fortran, we were able to minimize our mistakes of calculation and save huge amount of time of redesigning at the same time. After multiple calculations, we were able to achieve the required load capacity, while reducing the body size of the reducer and its transmission mechanism in less than a width of 200 mm. The worm circumferential force and rated circumferential force we also observed by us.

The background knowledge implemented in this study were based on the expertise we learned in Mechanical Design, and with the help of extra

programming. At the end of the lesson we learned that the materials needed during our project is a lot fewer than we had imagined.

目錄

摘要 ... 1 Abstract ... 2 目錄 ... 3 表目錄 ... 5 圖目錄 ... 7 第 1 章 緒論 ... 8 1-1 研究背景 ... 8 第 2 章 傳動機構設計 ... 10 2-1 主要速比計算 ... 11 2-2 功率數據分析 ... 11 第 3 章 蝸桿蝸輪計算設計 ... 13 3-1 模數方式選擇 ... 13 3-2 蝸桿蝸輪計算 ... 14 3-3 輸出扭矩 ... 16 3-4 蝸桿蝸輪反作用力 W ... 17 第 4 章 蝸桿軸設計 ... 18 4-1 材料選定 ... 18 4-2 蝸桿軸設計 ... 18 4-3 蝸桿軸軸承設計 ... 21 4-4 蝸桿軸鍵設計 ... 24 第 5 章 蝸輪軸設計 ... 25 5-1 材料選定 ... 25 5-2 蝸輪軸設計 ... 26 5-3 蝸輪軸軸承設計 ... 285-4 蝸輪軸鍵設計 ... 31 第 6 章 齒輪設計 ... 32 6-1 AGMA 彎應力計算 ... 32 6-2 容許彎曲強度計算 ... 34 6-3 AGMA 接觸應力計算 ... 35 6-4 容許接觸強度計算 ... 37 6-5 正齒輪選擇材質 ... 38 第 7 章 齒條設計 ... 39 7-1 AGMA 彎應力計算 ... 39 7-2 容許彎曲強度計算 ... 41 7-3 AGMA 接觸應力計算 ... 42 7-4 容許接觸強度計算 ... 44 7-5 正齒輪選擇材質 ... 45 第 8 章 結果與討論 ... 46 8-1 綜合結論 ... 46 參考文獻 ... 47 附錄 ... 48 附錄一 蝸桿蝸輪額定切線力 Fortran 程式 ... 48 附錄二 設計圖 ... 55

表目錄

表 1-1 機構要求規格 ... 8 表 3-1 蝸輪蝸桿的計算 ... 13 表 3-2 蝸桿蝸輪輸入數據 ... 14 表 3-3 蝸桿蝸輪輸出數據 ... 15 表 4-1 蝸桿軸計算表 ... 20 表 4-2 蝸桿軸軸承壽命負荷計算數據 ... 23 表 4-3 蝸桿軸鍵計算表 ... 24 表 5-1 蝸輪軸計算表 ... 28 表 5-2 蝸輪軸軸承壽命負荷計算數據 ... 30 表 5-3 蝸輪軸鍵計算表 ... 31 表 6-1 AGMA 彎應力計算輸入數據 ... 32 表 6-2 AGMA 彎應力計算輸出數據 ... 33 表 6-3 容許彎曲強度計算數據 ... 34 表 6-4 AGMA 接觸應力計算輸入數據 ... 35 表 6-5 AGMA 接觸應力計算輸出數據 ... 36 表 6-6 容許接觸強度計算數據 ... 37 表 6-7 容許強度計算數據 ... 38 表 6-8 全硬化鋼 (ANSI/AGMA 2001-D04) ... 38 表 7-1 AGMA 彎應力計算輸入數據 ... 39 表 7-2 AGMA 彎應力計算輸出數據 ... 40 表 7-3 容許彎曲強度計算數據 ... 41 表 7-4 AGMA 接觸應力計算輸入數據 ... 42 表 7-5 AGMA 接觸應力計算輸出數據 ... 43 表 7-6 容許接觸強度計算數據 ... 44表 7-7 容許強度計算數據 ... 45 表 7-8 全硬化鋼 (ANSI/AGMA 2001-D04) ... 45

圖目錄

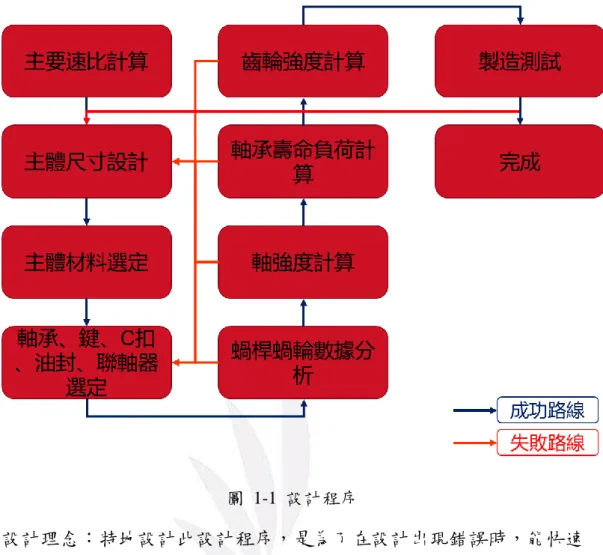

圖 1-1 設計程序 ... 9 圖 2-1 蝸桿蝸輪減速機構 ... 10 圖 2-2 減速機構 ... 10 圖 2-3 馬達選用 ... 11 圖 2-4 正齒輪分力圖 1 ... 12 圖 2-5 正齒輪分力圖 2 ... 12 圖 3-1 蝸桿蝸輪反作用力 ... 17 圖 4-1 蝸桿軸作用力圖 ... 18 圖 4-2 蝸桿軸作用力彎矩、剪力、扭矩圖 ... 19 圖 4-3 量測位置示意圖 ... 20 圖 4-4 30302 滾錐軸承資訊 ... 22 圖 5-1 蝸輪軸作用力圖 ... 26 圖 5-2 蝸輪軸彎矩、剪力、扭矩圖 ... 27 圖 5-3 量測位置示意圖 ... 27 圖 5-4 61905 滾珠軸承資訊 ... 29第1章 緒論

1-1 研究背景

台灣邁入高齡化社會,許多行動不便的年長者生活上有諸多不便,住 在公寓、透天厝等無電梯的住家時,對於解決居家上下樓的問題,升降設 備的規劃就很值得研究。 比起加蓋傳統電梯,至少需要 2 坪以上空間 ,包括搭建升降道、挖電 梯井或增設機房,且需經建築師評估結構,整體動工費用動輒 100~200 萬 元,安裝時間也較長。而升降椅價格相對平實,費用約在 100 萬元以下, 年長者也較能負擔,空間上也不會占用太多空間,安裝門檻低。 表 1-1 機構要求規格 載重:1200N(120kg) 馬達:DC24V 200W 速度:6m/min(±10%、忽略加減速) 減速機及其傳動機構寬度:小於 200mm 軸向:入力軸面對自己,出力軸在右方圖 1-1 設計程序

設計理念:特地設計此設計程序,是為了在設計出現錯誤時,能快速 找到解決此問題的位置,加快設計速度,避免不必要的時間浪費。

第2章 傳動機構設計

這次我們使用蝸桿蝸輪減速機構,配合正齒輪作為我們的傳動機構。 此傳動機構可以降低轉速或傳遞高扭矩,並且驅動軸彼此成 90˚。蝸桿蝸輪 傳動時屬於接觸形式為滑動接觸,噪音及震動少。 圖 2-1 蝸桿蝸輪減速機構 圖 2-2 減速機構設計理念:在蝸桿軸承部分假設滾錐軸承以背對背安裝,方便機殼製 造與機件組立,設計計算上盡量貼近所需規格,也盡量縮小元件尺寸,減 少製造成本與組件尺寸。

2-1 主要速比計算

速比計算方式:蝸桿與蝸輪速比(輪系值(e))=蝸桿牙數 /蝸輪齒數,條 件中敘述表示速度需要 6m/min(±10%、忽略加減速),首先需要決定輸入 軸馬達轉速,根據已知條件中馬達規定規格 DC24V 200W,我們選用了 1500RPM 馬達。 圖 2-3 馬達選用 決定蝸桿蝸輪速比,這次速比首先選用 1/40。 輪系值(e)=N/1500=1/40,N=37.5RPM 37.5RPM x 0.05m xπ約等於 6m/min 根據計算結果,使用 1500RPM 馬達搭配速比 1/40 蝸桿蝸輪,最後的 到我們需要的速度,故後續以 1/40 蝸桿蝸輪進行設計。2-2 功率數據分析

首先假設樓梯上升角度為 30°,根據所知條件中載重 1200N(120kg), 假設樓梯升降椅 25kg,計算所需功率。 W=(120+25)x9.81=1422.45N 1422.45 x sin30∘=711.225N711.225 x 31.25=17781.25N-mm 設計理念:設計上輸出扭矩必須大於所需功率,故必須先行從蝸桿蝸 輪計算中獲得 Tw(蝸桿傳遞紐距)。正齒輪徑向力,如下所示。 Fr=Ft‧tan α(徑向力) 711.25 x tan(20) = 258.87N 此正齒輪徑向分力將會用於蝸輪軸設計上。 設計理念:正齒輪徑向分力常被忽略,需要特別注意。 輸出扭矩,如下所示。 Tw=1273.23951N-mm、(Tw x Nw) x e =Tg (1273.23951 x 40) x 0.676 = 34428.3964N-mm 輸出扭矩>所需功率 34428.3964N-mm > 17781.25N-mm 圖 2-4 正齒輪分力圖 1

第3章 蝸桿蝸輪計算設計

設計理念:在進行蝸桿蝸輪計算需要先初步設計一組,將設計數據再 帶入計算,計算完成後就能得知設計上是否有強度上的問題,這次設計就 有發生強度過高的情形,這也代表蝸桿蝸輪計算是相當重要的步驟,在這 方面計算,有可能需要多次計算。3-1 模數方式選擇

蝸桿蝸輪計算上有分,軸方向模數方式與齒直角方式。 設計理念:本次使用齒直角方式蝸桿蝸輪的計算,較省成本。 表 3-1 蝸輪蝸桿的計算 軸方向模數方式蝸輪蝸桿計算 齒直角方式蝸輪蝸桿的計算 計算項目 記號 計算公式 計算項目 記號 計算公式 軸方向模數 mx 設定值 齒直角模數 mn 設定值 齒直角壓力角 αn 齒直角壓力角 αn 牙數.齒數 z 牙數.齒數 z 標準圓直徑 d1 d2 Q mx z2 mx 蝸桿標準圓直徑 d1 節圓筒導角 γ tan-1(m x z1/d1) 節圓筒導角 γ sin-1(mn z1/d1) 軸直角轉位係數 xt2 設定值 蝸輪節圓徑 d2 (z2mn)/cosγ 中心距離 a (d1+d2)/2+ xt2 mx 齒直角轉位係數 xn2 設定值 齒冠高 ha1 ha2 1 mx (1+ xt2) mx 中心距離 a (d1+d2)/2+ xt2 mx 全齒深 h 2.25 mx 齒冠高 ha1 ha2 1 mx (1+ xt2) mx 齒頂圓直徑 da1 da2 d1+2ha1 d2+2ha2+ mx 全齒深 h 2.25 mx 喉徑 dt d2+2ha2 齒頂圓直徑 da1 d1+2ha1da2 d2+2ha2+ mx 喉圓半徑 ri d1/2-ha1 喉徑 dt d2+2ha2 齒底圓直徑 df1 df2 da1+2h dt+2h 喉圓半徑 ri d1/2-ha1 齒底圓直徑 df1 df2 da1+2h dt+2h

3-2 蝸桿蝸輪計算

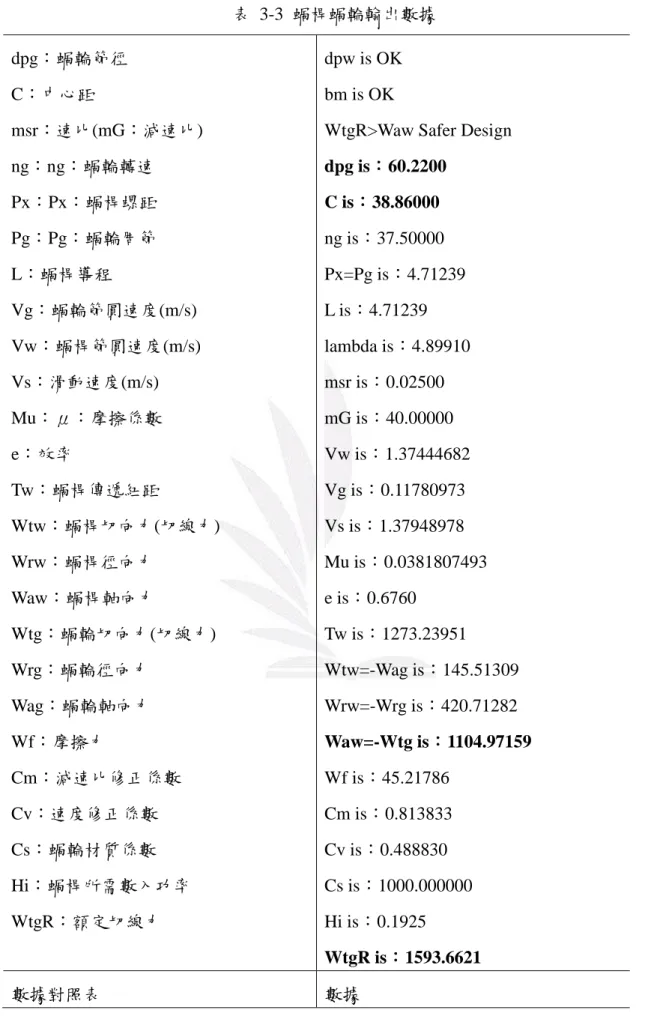

設計理念:因為有可能需要多次計算,我們在這個部分使用 Fortran 程式(附錄一),一方面幫助我們減少計算錯誤,一方面加快我們重新設計 並計算的速度。多次計算後希望以最小的機構尺寸,達到所要求的成載能 力,並限制減速機及其傳動機構寬度小於 200mm。 表 3-2 蝸桿蝸輪輸入數據 Gg:Nw:蝸輪齒數 Gw:Ng:蝸桿牙口數 m:齒直角模數 ms:軸直角模數 nw:nw:蝸桿轉速 dpw:蝸桿節徑 bm:蝸輪面寬 phin:ψn:法向壓力角 H:傳遞功率 Casting:鑄造方式: (砂鑄 1、鑄造 2、離心鑄造 3) lambda:λ:蝸桿導程角(螺旋角) 40 1 1.5 1.5055 1500 17.5 11.5 20 0.2 1(砂鑄) 4.8991 數據對照表 數據表 3-3 蝸桿蝸輪輸出數據 dpg:蝸輪節徑 C:中心距 msr:速比(mG:減速比) ng:ng:蝸輪轉速 Px:Px:蝸桿螺距 Pg:Pg:蝸輪周節 L:蝸桿導程 Vg:蝸輪節圓速度(m/s) Vw:蝸桿節圓速度(m/s) Vs:滑動速度(m/s) Mu:μ:摩擦係數 e:效率 Tw:蝸桿傳遞紐距 Wtw:蝸桿切向力(切線力) Wrw:蝸桿徑向力 Waw:蝸桿軸向力 Wtg:蝸輪切向力(切線力) Wrg:蝸輪徑向力 Wag:蝸輪軸向力 Wf:摩擦力 Cm:減速比修正係數 Cv:速度修正係數 Cs:蝸輪材質係數 Hi:蝸桿所需數入功率 WtgR:額定切線力 dpw is OK bm is OK

WtgR>Waw Safer Design dpg is:60.2200 C is:38.86000 ng is:37.50000 Px=Pg is:4.71239 L is:4.71239 lambda is:4.89910 msr is:0.02500 mG is:40.00000 Vw is:1.37444682 Vg is:0.11780973 Vs is:1.37948978 Mu is:0.0381807493 e is:0.6760 Tw is:1273.23951 Wtw=-Wag is:145.51309 Wrw=-Wrg is:420.71282 Waw=-Wtg is:1104.97159 Wf is:45.21786 Cm is:0.813833 Cv is:0.488830 Cs is:1000.000000 Hi is:0.1925 WtgR is:1593.6621 數據對照表 數據

蝸桿蝸輪設計上主要調整的參數如蝸桿蝸輪輸入數據列出的項目。 在這裡我們需要注意的有蝸桿節徑(dpw)與中心距(C)的關西,蝸輪面 寬(bm)與蝸桿節徑(dpw) 的關西,這兩項成立時代表蝸桿蝸輪設計上沒有 問題,但是還要進一步觀察額定切線力(WtgR)與蝸桿軸向力(Waw) 的關 西,兩項的數值盡量不要差太多,否則會造成不必要的浪費。 效率也需要注意不要過低,效率過低會造成大量動能轉換為熱能,在 設計上就會需要增加這方面的計算。 蝸桿傳遞扭距求得後,接著計算輸出扭矩是否符合要求。

3-3 輸出扭矩

蝸桿傳遞扭距(Tw)=1273.23951N-mm (1273.23951 x 40) x 0.676 = 34428.3964N-mm 輸出扭矩>所需功率 34428.3964N-mm > 17781.25N-mm 設計理念:當輸出扭矩大於所需功率時,代表設計上符合要求。3-4 蝸桿蝸輪反作用力 W

根據上述計算能得知蝸桿蝸輪的切線力、徑向力與軸向力。 圖 3-1 蝸桿蝸輪反作用力 設計理念:當蝸輪蝸桿設計左旋或右旋時需要注意箭頭方向不同,輸 入軸轉向同樣也會影響到箭頭方向,此次旋向與出入軸旋轉方向為右旋與 順時針旋轉。第4章 蝸桿軸設計

4-1 材料選定

蝸桿材料選用 S45C 正常化處理,抗拉強度=590MPa、降伏強度 =374MPa、HB 170。 設計理念:選材料時要盡量選擇一般常用的材料,盡量少挑特殊材料, 降低成本,根據機構負載使用場合挑選材料。4-2 蝸桿軸設計

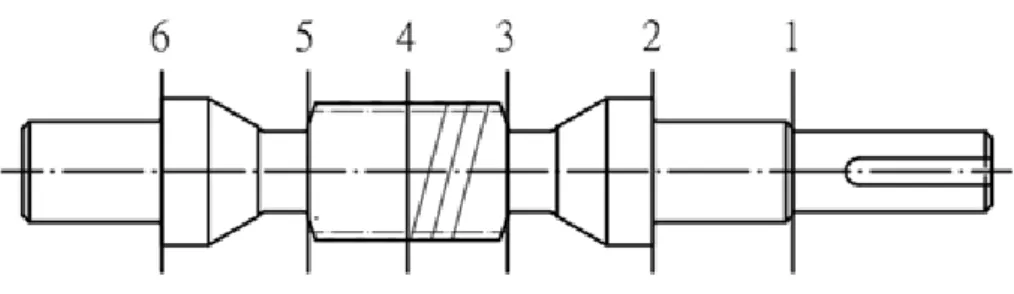

圖 4-1 蝸桿軸作用力圖 根據設計畫出作用力圖,計算出蝸桿軸所需軸徑。 設計理念:首先需要假設蝸桿軸軸徑,同時假設所使用的軸承尺寸, 得到軸承受力位置,計算蝸桿軸所需軸徑。 軸承反作用力,計算如下所示。420.7128*45.168=90.326 +1104.7128*8.75 =103.3414N, =317.3987N , 15.3131*45.163=90.326 圖 4-2 蝸桿軸作用力彎矩、剪力、扭矩圖

圖 4-3 量測位置示意圖 設計理念:蝸桿軸在設計的時候需要考慮較多條件,如軸承安裝部位, 蝸桿軸與軸承就有必要相互配合,找到適當的參數,故蝸桿軸有可能需要 多次計算,故在這部份我們使用 Excel 程式進行輔助工作。 表 4-1 蝸桿軸計算表 蝸桿 材料: 降伏強度 處理 S45C Syt 374 Mpa 正常化 Nsf: 2.5 聯軸器 1 A 軸承 2 12mm 3 蝸桿 4 12mm 5 B 軸承 6 M1 0 2590.95 9573.7 14334.67 3116.39 2590.95 N-mm M2 0 593.55 2193.22 3283.91 2193.22 593.55 N-mm M 0 2658.068 9821.708 14706.01 3810.787 2658.068 N-mm T 1273.24 1273.24 1273.24 1273.24 0 0 N-mm 計算 4.219327 5.809137 8.764595 10.01537 6.379224 5.657418 mm 設計 12 15 12 17.5 12 15 mm 設計理念:計算結果雖然與設計尺寸有些差距,不過需要注意有些位 置需要安裝軸承,需要配合軸承設計一定大小的尺寸,避免軸承挑選時,

用到不常用的規格,導致成本不減反增;有些位置也要配合蝸輪幾何形狀 進行設計,考慮加工製成,避免無法加工成型或是用到特殊加工而提高成 本。

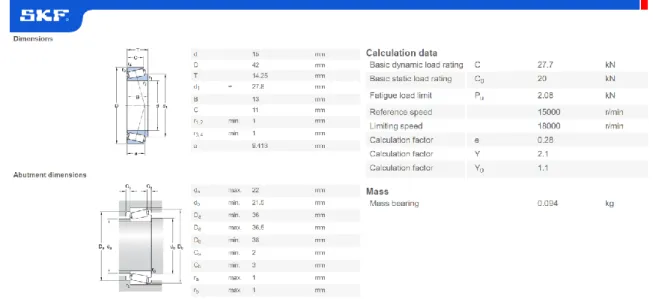

4-3 蝸桿軸軸承設計

根據上述蝸桿分力圖我們可以得到以下數據。 軸承反作用力值,如下所示。 WxA is:1104.9716 WyA is:317.3987 WzA is:72.75655 WxB is:0.0000 WyB is:103.3414 WzB is:72.75655 FrB is:126.3842 FaB is:0.0000 FrA is:325.6309 FaA is:1104.9716 安全係數:Nsf=2.5 設計理念:基於蝸桿軸軸向力較大,在此處我們設計安裝滾錐軸承。圖 4-4 30302 滾錐軸承資訊 在後續計算上將會用到需多數據,故先到軸承廠商型錄中找出所需的 資訊,便於後續計算與設計。 蝸桿軸軸承壽命負荷計算,如下所示。 背對被安裝、30302 滾錐軸承、 = =900( ) 、 、 C=27.7KN、Y=2.1、e=0.28、

、 表 4-2 蝸桿軸軸承壽命負荷計算數據 Fae:軸向力 FrA:徑向力 FrB:徑向力 C:額定動負荷 Y:軸向係數 X:徑向係數 n:軸轉速 Lh:設計壽命 L:壽命(106 轉) FaA:軸向力 FaB:軸向力 PA:等價負荷 PB:等價負荷 CA:額定動負荷 CB:額定動負荷 1104.9720N 325.6283N 126.3632N 27.7KN 2.1 0.4 1500 10000h 900x106轉 77.5311N 1185.5027N 325.6309N 2540.10931N 2.5061KN 19.549KN 數據對照表 數據 經過計算後額定動負荷為 19.549KN 小於 30302 滾錐軸承的 27.7KN, 故選用此軸承。

4-4 蝸桿軸鍵設計

表 4-3 蝸桿軸鍵計算表 蝸桿 材質: 降伏強度 S45C Syt 374 Mpa Nsf: 2.5 T 1273.24 N-mm 軸徑: d 12 mm 鍵: b 4 mm h 4 mm 輸入端 剪應力計算 74.8 Mpa L 值 0.709247 mm 壓應力計算 149.6 Mpa L 值 0.709247 mm 設計值 8 mm 鍵全長 依聯軸器設計 此處鍵槽主要是設計給蝸輪軸與馬達連結使用,如果使用不同聯軸器 可能就必須使用不同規格,或是不需要計算。第5章 蝸輪軸設計

5-1 材料選定

蝸輪材料選用鋁青銅,設計上因為蝸輪材料較中碳鋼貴,故在蝸 輪軸部分加大軸徑,減少蝸輪材料使用量。鋁青銅與磷青銅兩者強度相近, 但鋁青銅比磷青銅來得硬,磷青銅的延展性比鋁青銅佳,相較之下磷青銅 比鋁青銅可耐叫高的滑動速率,所以如果使用鋁青銅,我們就必須在潤滑 與散熱方面進行加強。 蝸輪軸材料選用 S45C 正常化處理。抗拉強度=590MPa、降伏強度 =374MPa、HB 170。 設計理念:選材料時要盡量選擇一般常用的材料,盡量少挑特殊材料, 降低成本,根據機構負載使用場合挑選材料。這次因為需要壓低製作成本, 將蝸輪材料從原本的磷青銅改為鋁青銅。5-2 蝸輪軸設計

圖 5-1 蝸輪軸作用力圖 根據設計畫出作用力圖,計算出蝸輪軸所需軸徑。 設計理念:首先需要假設蝸輪軸軸徑,同時假設所使用的軸承尺寸, 得到軸承受力位置。需要特別注意正齒輪的徑向力,避免忽略。 軸承反作用力,計算如下所示。 , , ,, 圖 5-2 蝸輪軸彎矩、剪力、扭矩圖 圖 5-3 量測位置示意圖

設計理念:蝸輪軸在設計的時候需要考慮較多條件,如軸承安裝

部位,蝸輪軸與軸承就有必要相互配合,找到適當的參數,故蝸輪軸

有可能需要多次計算,故在這部份我們使用 Excel 程式進行輔助工作。

表 5-1 蝸輪軸計算表 蝸輪軸 材料: 降伏強度 處理 S45C Syt 374 Mpa 正常化 Nsf: 2.5 軸承 C 1 蝸輪軸 2 軸承 D 3 正齒輪 4 M1 1841.21 10927.95 10743.1 2588.7 N-mm M2 168.37 598.66 29516.87 7112.48 N-mm M 1848.892 10944.34 31411.14 7568.933 N-mm T 0 34428.4 34428.4 34428.4 N-mm 計算 5.012643 12.93385 14.34239 12.79673 mm 設計 25 28 25 20 mm 設計理念:蝸輪軸設計上因為需要與蝸輪配合,設計上我們希望將蝸 輪軸稍微加大,減少蝸輪磷青銅的用料,以此減少成本,同時在輸出端的 正齒輪軸部也需要配合正齒輪設計。5-3 蝸輪軸軸承設計

根據上述蝸桿分力圖並計算,我們可以得到以下數據。 軸承反作用力值,如下所示。 Wxc is:-369.9165 Wyc is:409.1597 Wzc is:0.0000Wyd is:-247.3169 Wzd is:145.5131 Frd is:2200.0830 Fad is:145.5131 Frc is:551.5885 Fac is:0.0000 安全係數:Nsf=2.5 設計理念:基於蝸輪軸軸向力較小,在此處我們設計安裝滾珠軸承。 圖 5-4 61905 滾珠軸承資訊 在後續計算上將會用到需多數據,故先到軸承廠商型錄中找出所需的 資訊,便於後續計算與設計。 蝸桿軸軸承壽命負荷計算,如下所示。

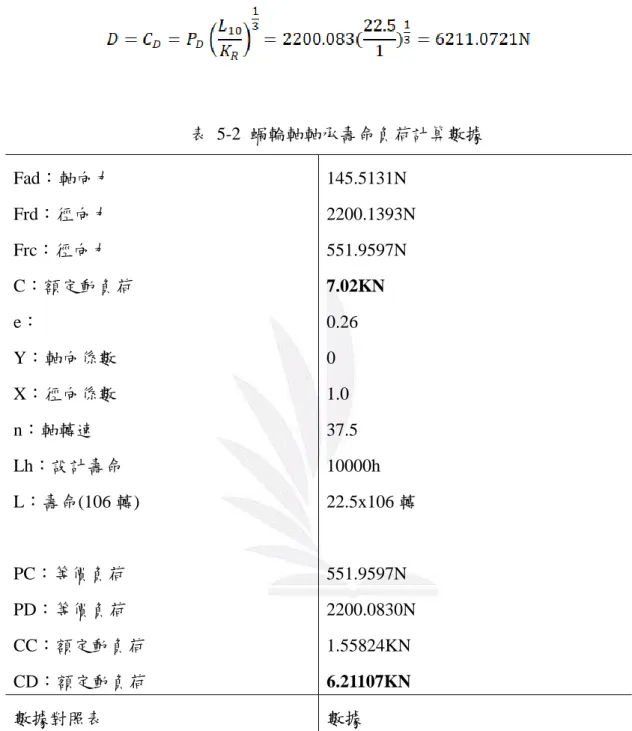

表 5-2 蝸輪軸軸承壽命負荷計算數據 Fad:軸向力 Frd:徑向力 Frc:徑向力 C:額定動負荷 e: Y:軸向係數 X:徑向係數 n:軸轉速 Lh:設計壽命 L:壽命(106 轉) PC:等價負荷 PD:等價負荷 CC:額定動負荷 CD:額定動負荷 145.5131N 2200.1393N 551.9597N 7.02KN 0.26 0 1.0 37.5 10000h 22.5x106 轉 551.9597N 2200.0830N 1.55824KN 6.21107KN 數據對照表 數據 經過計算後額定動負荷為 6.21107KN 小於 61905 滾珠軸承的 7.02KN, 故選用此軸承。

5-4蝸輪軸鍵設計

表 5-3 蝸輪軸鍵計算表 蝸輪 材質: 降伏強度 S45C Syt 374 Mpa Nsf: 2.5 T 34428.39 N-mm 軸徑: d 28 20 mm 鍵: b 8 6 mm h 7 6 mm 蝸輪 輸出軸 剪應力計算 74.8 74.8 Mpa L 值 4.109577 7.67121 mm 壓應力計算 149.6 149.6 Mpa L 值 4.696659 7.67121 mm 設計值 10 8 mm 鍵全長 18 14 mm 蝸輪軸上的鍵在設計時要特別注意,鍵的長度是否會太長,鍵如果過 長,可以從多方面去進行改善,例如改變軸徑,改變蝸輪寬度與正齒輪寬 度。第6章 齒輪設計

6-1AGMA 彎應力計算

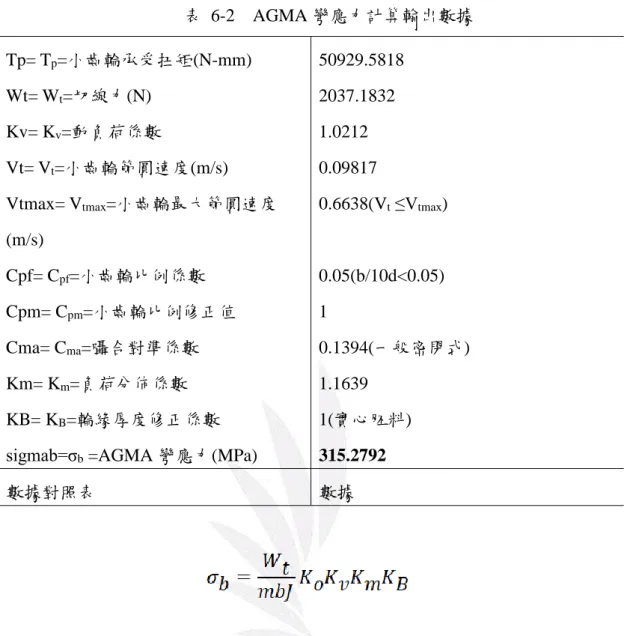

表 6-1 AGMA 彎應力計算輸入數據 np= np=小齒輪轉速(rpm) H=輸入功率(kW) dp= dp=小齒輪節徑 Ko= Ko=過負荷係數 m=齒輪模數(mm) b=齒輪面寬(mm) J=彎曲幾何係數 Qv= Qv=齒輪精度等級 A=50+56*(1.0-B) B=0.25*(12-Qv)**0.667 Cmc= Cmc=導程修正係數 S1= S1=為兩個軸承跨距的中心與齒輪 面寬中央的距離 S=為兩個軸承的跨距 Ce= Ce=囁合對準度修正值 tr= tr=齒根圓至輪緣的徑向距離 ht= ht=全齒深 37.5 0.2 50 1.25(均勻輕衝擊) 2 20 0.24 10 83.7736 0.3969 1 (無冠狀齒型) 無 無 0.8(研磨製成) 無(實心胚料) 無(實心胚料) 數據對照表 數據 設計理念:根據我們對 AGMA 彎應力計算分析後,我們的知只要求 得以上數據,就能算出所求的數值。表 6-2 AGMA 彎應力計算輸出數據 Tp= Tp=小齒輪承受扭矩(N-mm) Wt= Wt=切線力(N) Kv= Kv=動負荷係數 Vt= Vt=小齒輪節圓速度(m/s) Vtmax= Vtmax=小齒輪最大節圓速度 (m/s) Cpf= Cpf=小齒輪比例係數 Cpm= Cpm=小齒輪比例修正值 Cma= Cma=囁合對準係數 Km= Km=負荷分佈係數 KB= KB=輪緣厚度修正係數

sigmab=σb =AGMA 彎應力(MPa)

50929.5818 2037.1832 1.0212 0.09817 0.6638(Vt ≤Vtmax) 0.05(b/10d<0.05) 1 0.1394(一般密閉式) 1.1639 1(實心胚料) 315.2792 數據對照表 數據 計算後得到 AGMA 彎應力,接著計算容許彎曲強度。

6-2 容許彎曲強度計算

表 6-3 容許彎曲強度計算數據 T=溫度 KR= KR=可靠度修正係數 L=齒輪壽命 Nc=Nc=循環週期 YN= YN=彎曲循環週期係數 Nsf= Nsf=安全係數sigmab=σb =AGMA 彎應力(MPa)

KT= KT=溫度係數 Sat=Sat=容許彎曲強度(MPa) 0~120 1.25(可靠度 99.9) 8000(電梯) 1.5x 107 1.010(循環週期 107) 1(一般情況使用) 315.2792 1(T=0~120) 390.1970 數據對照表 數據 設計理念:容許彎曲強度計算後,接著計算容許接觸強度。

6-3 AGMA 接觸應力計算

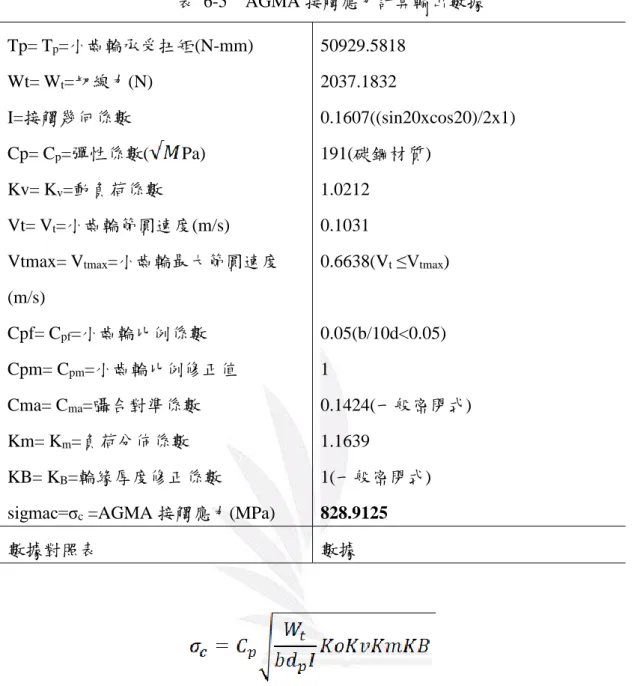

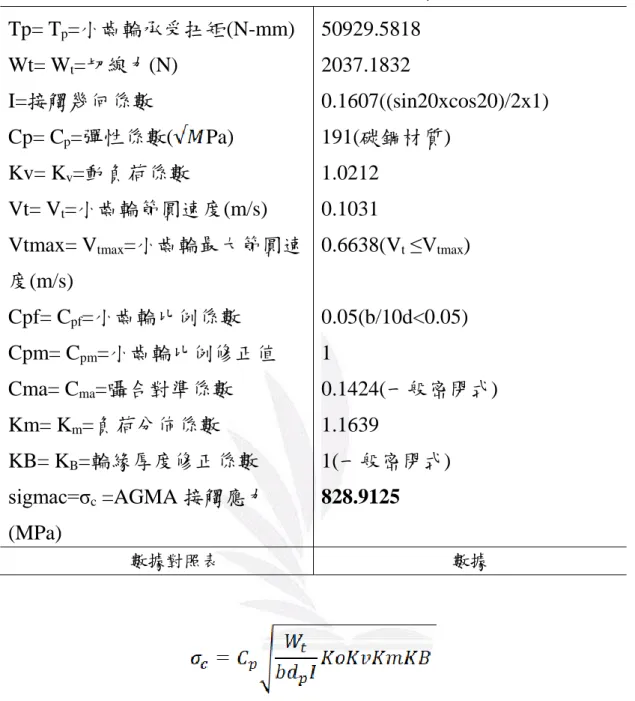

表 6-4 AGMA 接觸應力計算輸入數據 np= np=小齒輪轉速(rpm) H=輸入功率(kW) dp= dp=小齒輪節徑 phin=ψn壓力角 Ko= Ko=過負荷係數 mG= mG=減速比 Qv= Qv=齒輪精度等級 A=50+56*(1.0-B) B=0.25*(12-Qv)**0.667 Cmc= Cmc=導程修正係數 b=齒輪面寬(mm) S1= S1=為兩個軸承跨距的中心與齒輪 面寬中央的距離 S=為兩個軸承的跨距 Ce= Ce=囁合對準度修正值 tr= tr=齒根圓至輪緣的徑向距離 ht= ht=全齒深 37.5 0.135 50 20 1.25(均勻輕衝擊) 無(齒輪尺條) 10 83.7736 0.3969 1 (無冠狀齒型) 20 無 無 0.8(研磨製成) 無(實心胚料) 無(實心胚料) 數據對照表 數據表 6-5 AGMA 接觸應力計算輸出數據 Tp= Tp=小齒輪承受扭矩(N-mm) Wt= Wt=切線力(N) I=接觸幾何係數 Cp= Cp=彈性係數( Pa) Kv= Kv=動負荷係數 Vt= Vt=小齒輪節圓速度(m/s) Vtmax= Vtmax=小齒輪最大節圓速度 (m/s) Cpf= Cpf=小齒輪比例係數 Cpm= Cpm=小齒輪比例修正值 Cma= Cma=囁合對準係數 Km= Km=負荷分佈係數 KB= KB=輪緣厚度修正係數

sigmac=σc =AGMA 接觸應力(MPa)

50929.5818 2037.1832 0.1607((sin20xcos20)/2x1) 191(碳鋼材質) 1.0212 0.1031 0.6638(Vt ≤Vtmax) 0.05(b/10d<0.05) 1 0.1424(一般密閉式) 1.1639 1(一般密閉式) 828.9125 數據對照表 數據 計算後得到 AGMA 接觸應力,接著計算容許接觸強度。

6-4 容許接觸強度計算

表 6-6 容許接觸強度計算數據 T=溫度 KR= KR=可靠度修正係數 L=齒輪壽命 Nc=Nc=循環週期 YN= YN=彎曲循環週期係數 Nsf=Nsf=安全係數 ZN=ZN=接觸循環週期係數 CH=CH=接觸硬度係數sigmac=σc =AGMA 接觸應力(MPa)

KT=KT=溫度係數 Sac=Sac=容許接觸強度(MPa) 0~120 1.25 8000(電梯) 1.5x 107 1.010(循環週期 107) 1(一般情況使用) 0.9701 1(兩相等硬度材質) 828.9125 1(T=0~120) 1068.0761 數據對照表 數據

6-5正齒輪選擇材質

表 6-7 容許強度計算數據 Sat=容許彎曲強度(MPa) Sac=容許接觸強度(MPa) 390.1970 1081.0738 計算出容許彎曲強度與容許接觸強度後,需要使用較大值來進行下一 階段計算。 表 6-8 全硬化鋼 (ANSI/AGMA 2001-D04) 全硬化鋼容許彎曲強度 Sat : 等級 1 Sat=0.533HB+88.26(MPa) 全硬化鋼容許接觸強度 Sac: 等級 1 Sac=2.22HB+200.6(MPa) 選用材質: SCM440 高周波淬火 HRC 55 HB=533.53 = HRC 53 HB=396.61 = HRC 42 設計理念:當計算出的值能找出相對應的合理材料使用時,將認定設 計成功;不過當計算出的值太小時,有可能代表先前設計上強度設計太高; 當計算出的值太大時,有可能代表先前設計上強度設計太低,後兩種情況 都需要到前面步驟進行檢視。第7章 齒條設計

7-1 AGMA 彎應力計算

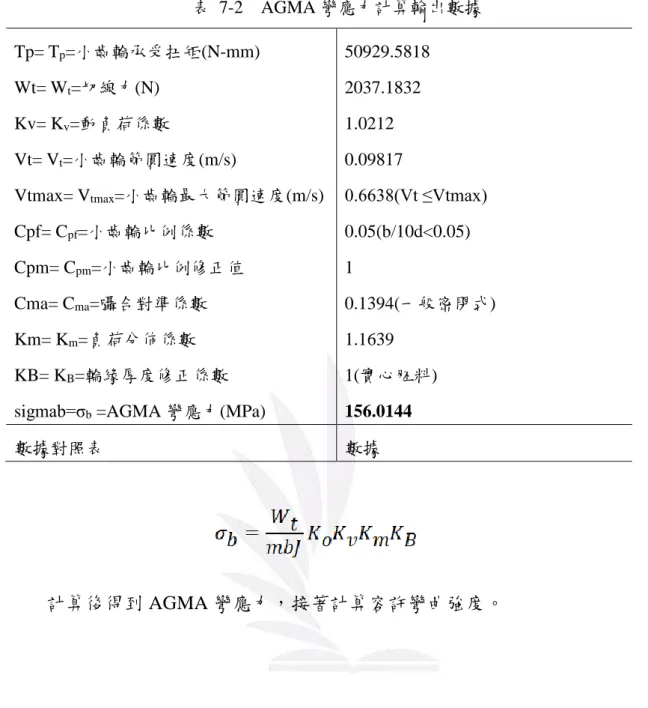

表 7-1 AGMA 彎應力計算輸入數據 np= np=小齒輪轉速(rpm) H=輸入功率(kW) dp= dp=小齒輪節徑 Ko= Ko=過負荷係數 m=齒輪模數(mm) b=齒輪面寬(mm) J=彎曲幾何係數 Qv= Qv=齒輪精度等級 A=50+56*(1.0-B) B=0.25*(12-Qv)**0.667 Cmc= Cmc=導程修正係數 S1= S1=為兩個軸承跨距的中心與齒輪 面寬中央的距離 S=為兩個軸承的跨距 Ce= Ce=囁合對準度修正值 tr= tr=齒根圓至輪緣的徑向距離 ht= ht=全齒深 37.5 0.2 50 1.25(均勻輕衝擊) 2 20 0.485 10 83.7736 0.3969 1 (無冠狀齒型) 無 無 0.8(研磨製成) 無(實心胚料) 無(實心胚料) 數據對照表 數據 設計理念:根據我們對 AGMA 彎應力計算分析後,我們的知只要求 得以上數據,就能算出所求的數值。表 7-2 AGMA 彎應力計算輸出數據 Tp= Tp=小齒輪承受扭矩(N-mm) Wt= Wt=切線力(N) Kv= Kv=動負荷係數 Vt= Vt=小齒輪節圓速度(m/s) Vtmax= Vtmax=小齒輪最大節圓速度(m/s) Cpf= Cpf=小齒輪比例係數 Cpm= Cpm=小齒輪比例修正值 Cma= Cma=囁合對準係數 Km= Km=負荷分佈係數 KB= KB=輪緣厚度修正係數

sigmab=σb =AGMA 彎應力(MPa)

50929.5818 2037.1832 1.0212 0.09817 0.6638(Vt ≤Vtmax) 0.05(b/10d<0.05) 1 0.1394(一般密閉式) 1.1639 1(實心胚料) 156.0144 數據對照表 數據 計算後得到 AGMA 彎應力,接著計算容許彎曲強度。

7-2 容許彎曲強度計算

表 7-3 容許彎曲強度計算數據 T=溫度 KR= KR=可靠度修正係數 L=齒輪壽命 Nc=Nc=循環週期 YN= YN=彎曲循環週期係數 Nsf= Nsf=安全係數sigmab=σb =AGMA 彎應力(MPa)

KT= KT=溫度係數 Sat=Sat=容許彎曲強度(MPa) 0~120 1.25(可靠度 99.9) 8000(電梯) 1.5x 107 1.010(循環週期 107) 1(一般情況使用) 156.0144 1(T=0~120) 193.0871 數據對照表 數據 設計理念:容許彎曲強度計算後,接著計算容許接觸強度。

7-3 AGMA 接觸應力計算

表 7-4 AGMA 接觸應力計算輸入數據 np= np=小齒輪轉速(rpm) H=輸入功率(kW) dp= dp=小齒輪節徑 phin=ψn壓力角 Ko= Ko=過負荷係數 mG= mG=減速比 Qv= Qv=齒輪精度等級 A=50+56*(1.0-B) B=0.25*(12-Qv)**0.667 Cmc= Cmc=導程修正係數 b=齒輪面寬(mm) S1= S1=為兩個軸承跨距的中心與齒輪 面寬中央的距離 S=為兩個軸承的跨距 Ce= Ce=囁合對準度修正值 tr= tr=齒根圓至輪緣的徑向距離 ht= ht=全齒深 37.5 0.135 50 20 1.25(均勻輕衝擊) 無(齒輪尺條) 10 83.7736 0.3969 1 (無冠狀齒型) 20 無 無 0.8(研磨製成) 無(實心胚料) 無(實心胚料) 數據對照表 數據表 7-5 AGMA 接觸應力計算輸出數據

Tp= T

p=小齒輪承受扭矩(N-mm)

Wt= W

t=切線力(N)

I=接觸幾何係數

Cp= C

p=彈性係數(

Pa)

Kv= K

v=動負荷係數

Vt= V

t=小齒輪節圓速度(m/s)

Vtmax= V

tmax=小齒輪最大節圓速

度(m/s)

Cpf= C

pf=小齒輪比例係數

Cpm= C

pm=小齒輪比例修正值

Cma= C

ma=囁合對準係數

Km= K

m=負荷分佈係數

KB= K

B=輪緣厚度修正係數

sigmac=σ

c=AGMA 接觸應力

(MPa)

50929.5818

2037.1832

0.1607((sin20xcos20)/2x1)

191(碳鋼材質)

1.0212

0.1031

0.6638(V

t≤V

tmax)

0.05(b/10d<0.05)

1

0.1424(一般密閉式)

1.1639

1(一般密閉式)

828.9125

數據對照表 數據 計算後得到 AGMA 接觸應力,接著計算容許接觸強度。7-4 容許接觸強度計算

表 7-6 容許接觸強度計算數據 T=溫度 KR= KR=可靠度修正係數 L=齒輪壽命 Nc=Nc=循環週期 YN= YN=彎曲循環週期係數 Nsf=Nsf=安全係數 ZN=ZN=接觸循環週期係數 CH=CH=接觸硬度係數sigmac=σc =AGMA 接觸應力(MPa)

KT=KT=溫度係數 Sac=Sac=容許接觸強度(MPa) 0~120 1.25 8000(電梯) 1.5x 107 1.010(循環週期 107) 1(一般情況使用) 0.9701 1(兩相等硬度材質) 828.9125 1(T=0~120) 1068.0761 數據對照表 數據

7-5 正齒輪選擇材質

表 7-7 容許強度計算數據Sat=容許彎曲強度(MPa)

Sac=容許接觸強度(MPa)

193.0871

1081.0738

計算出容許彎曲強度與容許接觸強度後,需要使用較大值來進行下一 階段計算。 表 7-8 全硬化鋼 (ANSI/AGMA 2001-D04)1.

全硬化鋼容許彎曲強度

S

at:

等級 1

S

at=0.533HB+88.26(MPa)

2.

全硬化鋼容許接觸強度

Sac:

等級 1

S

ac=2.22HB+200.6(MPa)

3.

選用材質:

SCM440 高周波淬火 HRC

50

HB=197.31

HB=396.61 = HRC 42

設計理念:當計算出的值能找出相對應的合理材料使用時,將認定設 計成功;不過當計算出的值太小時,有可能代表先前設計上強度設計太高; 當計算出的值太大時,有可能代表先前設計上強度設計太低,後兩種情況 都需要到前面步驟進行檢視。第8章 結果與討論

8-1綜合結論

綜合以上數值設計與實驗結果後,可歸納出下列結論。 蝸桿蝸輪輸入軸和輸出軸會互相垂直運動,所以蝸桿軸平面不等於蝸 輪軸平面,蝸桿蝸輪相同一致的斷面(平面)是齒直角斷面(法向平面),因此 以齒直角模數做為標準來製作蝸輪時,能使用市售滾齒刀即可切削蝸輪, 而如果以軸向模數做為標準來製作蝸輪時,則必須使用專用的滾齒刀。 蝸桿作為入力軸蝸輪作為輸出軸時,設計上蝸桿軸與蝸輪軸軸承位置 要盡量靠近,力臂越短軸承受到的力較小,用縮小力臂來減少力透過力臂 放大作用在軸承上,選用軸承時較能使用較小級數的軸承。 設計蝸桿蝸輪時要特別注意與效率有關之參數之設計,盡量提高效 率,蝸桿蝸輪傳遞效率低時,摩擦損耗則會增加,同時增加熱產生,使的 設計上要在冷卻方面進行額外加強。 設計上因為蝸輪材料較中碳鋼貴,故在蝸輪軸部分適當加大軸徑,減 少蝸輪材料使用量。蝸輪大多使用磷青銅與鋁青銅製作,兩材料強度相近, 但鋁青銅比磷青銅來得硬,磷青銅的延展性比鋁青銅佳,相較之下磷青銅 比鋁青銅可耐較高的滑動速率。所以如果使用鋁青銅,我們就必須在潤滑 與散熱方面進行加強。參考文獻

[1] J. Shigley, C. Mischke, R. Budynas. (2003), Shigley's Mechanical Engineering Design (7 edition), New York: McGraw-Hill

附錄

附錄一 蝸桿蝸輪額定切線力 Fortran 程式

implicit none

integer,parameter:: double = selected_real_kind (p=14) real (kind=double)::WtgR real (kind=double)::dpg,C,C1,C2,msr,mG,ng,Px,L,Vw,Vg,Vs,Mu,e,Tw real (kind=double)::Wtw,Wrw,Waw,Wf,Cm,Cv,Cs,Hi real (kind=double)::Gg,Gw,m,nw,dpw,bm,bm1,phin,H,lambda real (kind=double)::pi,radius integer Casting

OPEN(10,FILE='Worm drive input2.txt',STATUS='OLD') OPEN(11,FILE='Worm drive output2.txt',STATUS='NEW')

!PRINT *,'Key in: Ng,Nw,m,dpw,bm,Phinnw,H,Casting' READ (10,*) Gg,Gw,m,nw,dpw,bm,phin,H,Casting,lambda pi=3.14159265359 radius=57.3 dpg=Gg*m C=(dpw+dpg)/2 msr=Gw/Gg

mG=Gg/Gw ng=nw*msr Px=(pi*dpg)/Gg L=Gw*Px !lambda=ATAN(L/(pi*dpw))

IF(dpw>=((C**0.875)/2.0) .and. dpw<=((C**0.875)/1.07))then write (11,*)'dpw is OK' else write (11,*)'dpw is fail' end IF C1=(C**0.875)/2.0 C2=(C**0.875)/1.07 bm1=0.667*dpw IF(bm<=0.667*dpw)then write (11,*)'bm is OK' else write (11,*)'bm is fail' end IF Vw=(pi*dpw*nw)/(60*1000) Vg=(pi*dpg*ng)/(60*1000) Vs=Vg/(Dsin(lambda/57.296))

IF(Vs<=0)then Mu=0.150 elseif(Vs>0.AND.Vs*196.85<=10)then Mu=0.124*DEXP((-0.074)*((Vs*196.85)**0.645)) elseif(Vs*196.85>=10)then Mu=0.103*DEXP(-0.110*((Vs*196.85)**0.450))+0.012 end IF

!write (11,*)'Mu is :',Mu e=(((cos(phin/radius)))-Mu*tan(lambda/radius))/(cos(phin/radius)+( 1Mu*1./(tan(lambda/radius)))) Tw=(60*(10**6)*H)/(2*pi*nw) Wtw=2*Tw/dpw Wrw=Wtw*(sin(phin/radius))/(cos(phin/radius)*sin(lambda/radius)+Mu 1*cos(lambda/radius)) Waw=Wtw*(Dcos(phin/radius)*Dcos(lambda/radius)-Mu*Dcos(lambda/ 1radius))/(Dcos(phin/radius)*Dsin(lambda/radius)+Mu*Dcos(lambda/ 2radius)) Wf=(Mu*Waw)/(cos(lambda/radius)*cos(phin/radius)-(Mu*sin(lambda/ 1radius)))

Cm=0.02*DSQRT((-mG**2)+40*mG-76)+0.46 elseif(mG>=20.AND.mG<76)then Cm=0.0107*DSQRT((-mG**2)+56*mG+5145) elseif(mG>=76)then Cm=1.183-0.00658*mG end IF !write (11,*)'Cm is :',Cm IF(Vs*196.85>0.AND.Vs*196.85<=700)then Cv=0.659*EXP(-0.0011*Vs*196.85) elseif(Vs*196.85>700.AND.Vs*196.85<=3000)then Cv=13.31*((Vs*196.85)**(-0.571)) elseif(Vs*196.85>=3000)then Cv=65.52*((Vs*196.85)**(-0.774)) end IF !write (11,*)'Cv is :',Cv !Cs P.259

!input MaterialSep Casting,dpg IF(Casting==1)then If(dpg<=64)then Cs=1000 else Cs=1859.104-476.5454*LOG10(dpg) end IF

If(dpg<=200)then Cs=1000 else Cs=2052.012-455.8259*LOG10(dpg) end IF elseif(Casting==3)then If(dpg<=625)then Cs=1000 else Cs=1503.811-179.7503*LOG10(dpg) end IF end IF !write (11,*)'Cs is :',Cs Hi=(ng*Waw*dpg)/(1.91*(10**7))+(Vs*Wf)/1000 WtgR=(Cs*(dpg**0.8)*bm*Cm*Cv)/75.948 IF(WtgR>Waw)then

write (11,*)'WtgR>Waw Safer Design' else

write (11,*)'WtgR<Waw Design Design' end IF

write (11,10)dpg write (11,11)C

write (11,34)C2 write (11,35)bm1 write (11,12)ng write (11,13)Px write (11,14)L write (11,15)lambda write (11,16)msr write (11,17)mG write (11,18)Vw write (11,19)Vg write (11,20)Vs write (11,21)Mu write (11,22)e write (11,23)Tw write (11,24)Wtw write (11,25)Wrw write (11,26)Waw write (11,32)WF write (11,27)Cm write (11,28)Cv write (11,29)Cs write (11,30)Hi write (11,31)WtgR 10 FORMAT('dpg is :',F10.5) 11 FORMAT('C is :',F10.5)

13 FORMAT('Px=Pg is :',F10.5) 14 FORMAT('L is :',F10.5) 15 FORMAT('lambda is:',F10.5) 16 FORMAT('msr is :',F10.5) 17 FORMAT('mG is :',F10.5) 18 FORMAT('Vw is :',F20.8) 19 FORMAT('Vg is :',F20.8) 20 FORMAT('Vs is :',F20.8) 21 FORMAT('Mu is :',F15.10) 22 FORMAT('e is :' ,F8.4) 23 FORMAT('Tw is :' ,F15.5) 24 FORMAT('Wtw=-Wag is:',F15.5) 25 FORMAT('Wrw=-Wrg is:',F15.5) 26 FORMAT('Waw=-Wtg is:',F15.5) 27 FORMAT('Cm is :',F20.6) 28 FORMAT('Cv is :',F20.6) 29 FORMAT('Cs is :',F20.6) 30 FORMAT('Hi is :',F14.4) 31 FORMAT('WtgR is :',F12.4) 32 FORMAT('Wf is :',F15.5) 33 FORMAT('C1 is :',F10.5) 34 FORMAT('C2 is :',F10.5) 35 FORMAT('bm1 is :',F10.5) STOP

附錄二 設計圖

圖 附錄 2- 3 零件表

圖 附錄 2- 5 蝸桿

圖 附錄 2- 7 蝸輪軸

圖 附錄 2- 9 外殼

圖 附錄 2- 11 蝸輪軸蓋

圖 附錄 2- 13 蝸桿軸蓋 2