國 立 交 通 大 學

土木工程學系

碩 士 論 文

面內挫屈斜撐之耐震行為

Seismic Behavior of Braces Buckled In-Plane

研 究 生:湯 偉 乾

指導教授:陳 誠 直 博士

面內挫屈斜撐之耐震行為

Seismic Behavior of Braces Buckled In-Plane

研 究 生:湯 偉 乾 Student:Wei-Chien Tang

指導教授:陳 誠 直 博士 Adviser:Dr. Cheng-Chih Chen

國 立 交 通 大 學

土木工程學系

碩 士 論 文

A Thesis

Submitted to Department of Civil Engineering National Chiao Tung University in Partial Fulfillment of the Requirements

for the Degree of Master of Science

in

Civil Engineering

March 2013

Hsinchu, Taiwan, Republic of China

面內挫屈斜撐之耐震行為

研究生:湯偉乾 指導教授:陳誠直 博士

國立交通大學土木工程學系碩士班

摘要

本研究之目的為設計斜撐使斜撐於受壓時之挫屈為面內挫屈,其 一為將斜撐端部翼板切削,使其產生塑鉸,另外為以連接板連接斜撐 與接合板,於連接板產生凹折區域,達成斜撐面內挫屈,探討其強度 及遲滯迴圈。研究方法採有限元素分析建立數值模型,研究不同參數 對於斜撐行為之影響;進而以有限元素分析之參數研究結果規劃試驗 試體,共設計六組試體,進行往復載重實驗,驗證斜撐遲滯行為。有 限元素分析結果顯示,切削型式採單接合板接斜撐腹板,因斜撐腹板 局部變形不易於切削處產生塑性鉸,惟可以加勁腹板改善;而採雙接 合板之斜撐皆於切削處產生預期的塑性鉸。切削型式的參數中,切削 的深度對於斜撐強度與局部行為之影響較大,切削的長度則影響有 限。連接板型式皆於連接板產生凹折,達成斜撐面內挫屈,惟在斜撐 翼板端點與連接板處有應力集中的現象,導致連接板開裂破壞。試驗 結果顯示六組試體皆具有穩定非線性行為與消散能量之能力。四組斜撐採切削型式試體遲滯迴圈達 4~5%弧度之層間變位角,表現如預期 一樣斜撐產生面內挫屈並最終於斜撐中點發生斷裂。切削量小時,斜 撐端部勁度大,集中於斜撐之變形量就會越大,以致斜撐中點產生之 裂縫較早,導致較早的斷裂破壞。從面內變形量也發現,雙接合板也 比單接合板有著較大的斜撐面內變形量。連接板型式試驗結果為一組 試體於連接板產生斷裂,肇因於接合板與斜撐翼板力量的直接傳遞, 而喪失有效寬度的意義。令一組試體則因銲接不良於斜撐與連接板接 合處發生斷裂。整體而言,斜撐採端部切削型式可達成斜撐面內挫 屈,具有典型的斜撐的非線性行為並消散能量。 關鍵詞:特殊同心斜撐構架、面內挫屈、接合板、切削

Seismic Behavior of Braces Buckled In-Plane

Student:Wei-Chien Tang Adviser:Dr. Cheng-Chih Chen

Department of Civil Engineering

National Chiao Tung University

ABSTRACT

This paper aims to design bracing members to achieve in-plane buckling

of the braces while subjected to compression, and to study the strength and hysteretic behavior. The ways to lead the brace buckle in-plane are either reducing brace section at both ends of the brace to form a hinge, or using a connecting plate between the gusset plate and the brace to create a rotational area to buckle the brace in-plane. Finite element analysis was conducted to establish the numerical model for parametric study. On the basis of the analytical results, six specimens were designed and tested to validate the hysteretic behavior of the specimens. The results of the finite element analysis indicate that for the brace with reducing brace section and a single gusset plate the formation of the plastic hinge is not distinct because of the distinguish local deformation of the brace web to which the gusset plate was welded; however, the local deformation of the brace web can be attenuated by adding stiffeners. The brace with reducing brace section and double gusset plate can form expected hinge at both ends of the brace. Among the design variables, the depth of the reducing section has major effect of the strength and local behavior of the brace, while the width of the reducing section has minor effect. The brace designed to have connecting plate can achieve in-plane buckling; however the stress concentration occurred at the connection between brace and connecting plate may cause the failure of the brace. The test results demonstrated that all six specimens attained stable nonlinear behavior and dissipating energy. Four specimens with reducing section achieved 4 to 5% rad of the interstory drift angle, buckled in-plane, and fractured at the middle of the brace as predicted in the analysis. One specimen behaved premature failure of the fracture due to the crack occurred at the middle of the brace because of the less reducing section

causing higher stiffness at the brace ends and large deformation at brace middle part. Moreover, the braces in-plane deformation of the brace with double gusset plate is larger than those with single gusset plate. The test results revealed that one of the specimens with connecting plate fractured at the connecting plate owing to the direct force transferring between gusset plates and brace flanges, losing the concept of the effective width of the connecting plate. The other specimens with connecting plate failed due to fracture occurred at the weld between the brace and connecting plate, causing by the weld defect. In summary, the brace designed by reducing section at both ends can achieve in-plane buckling of the brace, possesses typical inelastic behavior, and dissipate energy.

Keywords: Special concentrically brace frame, buckle in-plane, gusset plate, reduce section.

誌謝

感謝恩師 陳誠直教授的指導,使學生在學業與待人處世上受益 匪淺,並能以更嚴謹的態度去面對問題,在此致上由衷的感謝。論文 口試期間,承蒙蔡克銓教授與陳垂欣教授給予寶貴的意見與指教,使 得論文內容能更臻完備。 感謝學長 南交、政億於研究期間給予我諸多指導與建議;學長 岳勳、孟暉、顯嘉、錦輝在學業與生活上給予我莫大的幫助;研究室 夥伴士庭、易宸、政勳、家毅、政哲、桓緯、榮軒、宗騰、耀光在修 業期間的相互扶持幫助與砥礪。 感謝鴻舜機械周仁財老闆及其同仁幫忙製作試體;頤達營造蘇家 毅先生及其同仁協助組裝試體;國家工程地震工程研究中心周志雄先 生及技術員於實驗進行時給予莫大協助,使偉乾能順利完成實驗。 最後,僅將本論文獻給我最摯愛的家人,感謝你們二十多年來的 養育與栽培,每當我困頓迷網時,你們總是能給予我正確的觀念與支 持,才能造就今日的我。願你們一起分享我獲得碩士學位的榮耀與喜 悅。 偉乾 一零二年五月目錄

摘要 ... i ABSTRACT ... iii 目錄 ... vi 表目錄 ... ix 圖目錄 ... x 第一章 緒論 ... 1 1.1 研究背景 ... 1 1.2 研究目的 ... 1 1.3 研究方法 ... 2 1.4 論文內容 ... 2 第二章 文獻回顧 ... 3 2.1 前言 ... 3 2.2 斜撐構架行為 ... 3 2.3 斜撐構件行為 ... 5 2.4 切削式接頭 ... 6 第三章 有限元素分析之參數研究 ... 8 3.1 概述 ... 8 3.2 非線性有限元素分析 ... 83.3 研究模型與分析程序之建立 ... 10

3.3.1 分析模型 ... 11

3.3.2 行為指標 ... 12

3.4 切削參數與連接板之影響 ... 13

3.4.1 載重位移曲線 ... 14

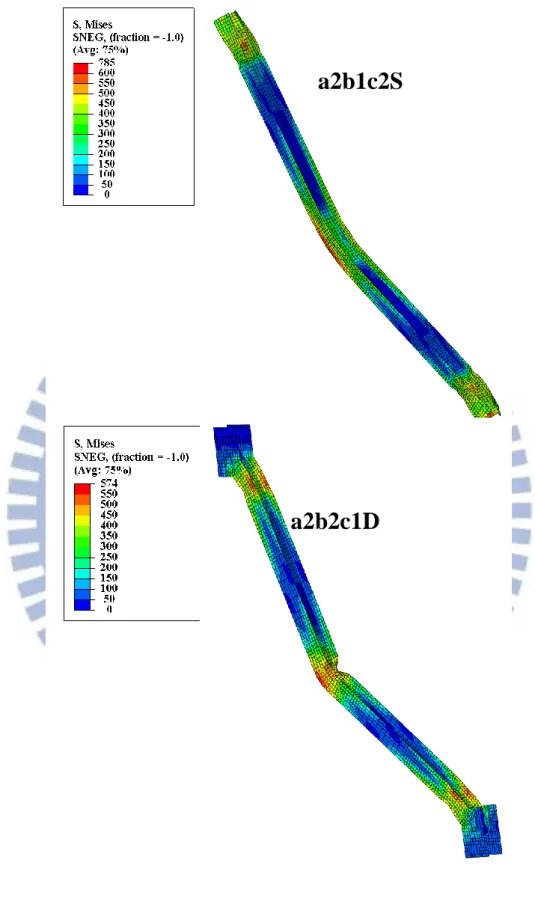

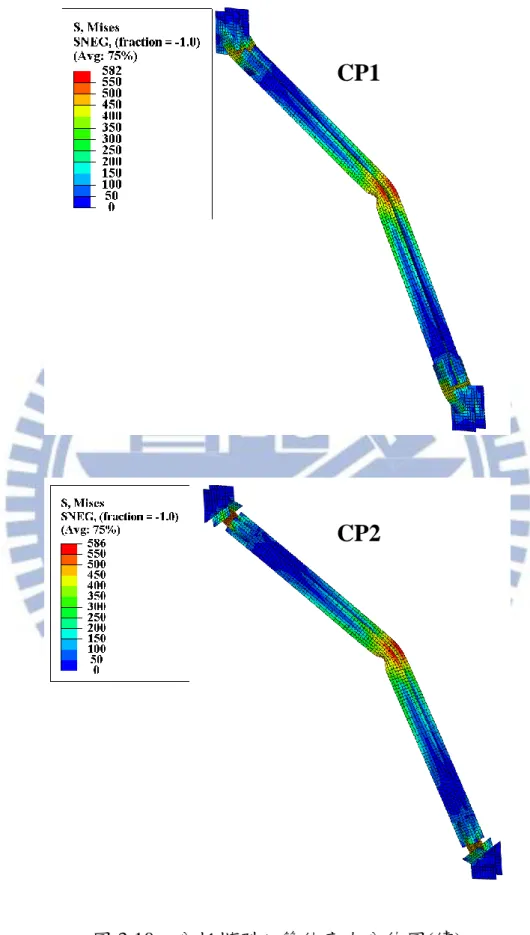

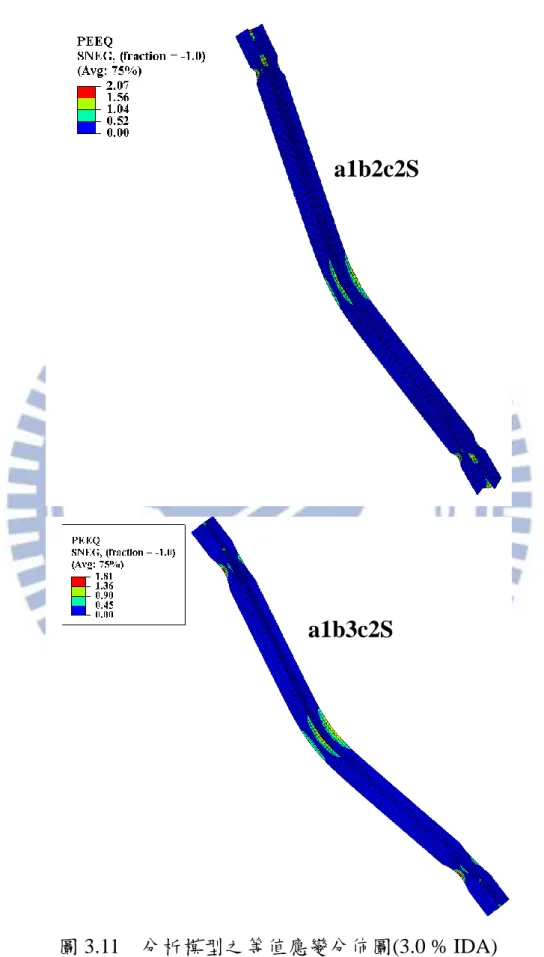

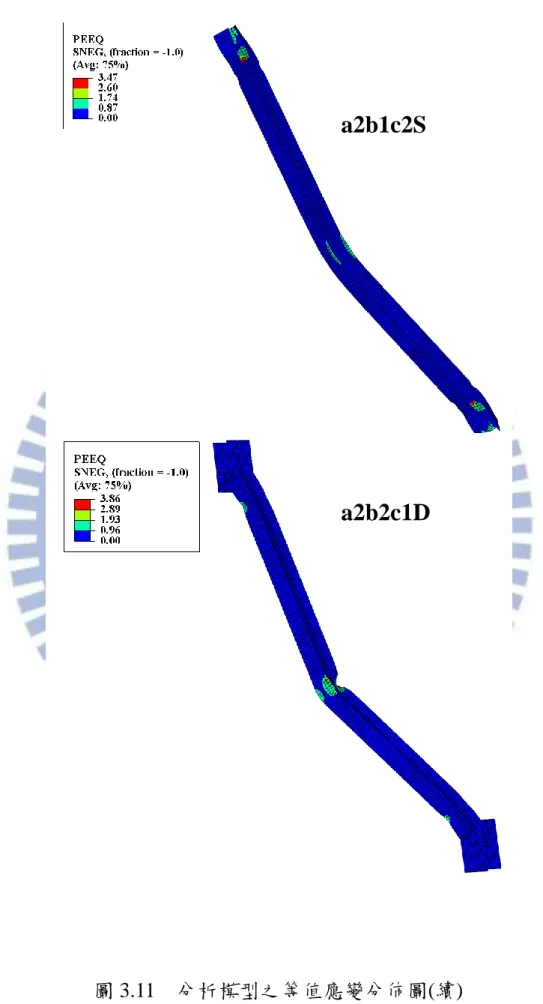

3.4.2 von Mises 應力分佈與 PEEQ 應變分佈 ... 16

3.5 結論 ... 17 第四章 斜撐構件反覆載重試驗 ... 18 4.1 概述 ... 18 4.2 試驗規劃 ... 18 4.2.1 試體規劃 ... 18 4.2.2 試體製作與組裝 ... 22 4.3 試驗設置與程序 ... 23 4.3.1 施力系統與側向支撐 ... 24 4.3.2 載重歷時位移 ... 24 4.3.3 量測儀器 ... 24 4.3.4 試驗程序 ... 25 4.4 試驗結果與討論 ... 25 4.4.1 試體行為 ... 25 4.4.2 試體遲滯行為與破壞模式 ... 30 4.4.3 試體強度與面內變形關係 ... 31

4.4.4 能量消散關係 ... 32 4.5 結論 ... 33 第五章 實驗模擬與分析 ... 35 5.1 概述 ... 35 5.2 分析模型建立與比較位置之選取 ... 35 5.3 分析結果比較 ... 36 5.3.1 遲滯迴圈 ... 36 5.3.2 等值應力與等值應變分佈 ... 36 5.4 設計建議 ... 37 第六章 結論與建議 ... 39 6.1 結論 ... 39 6.2 建議 ... 40 參考文獻 ... 42

表目錄

表 3.1 RS 系列模型之參數 ... 45 表 3.2 RS 系列模型之切削細節 ... 45 表 3.3 CP 系列模型之各細節 ... 45 表 3.4 分析模型斜撐強度表 ... 46 表 3.5 分析模型應力表 ... 46 表 3.6 分析模型 PEEQ 表 ... 47 表 4.1 RS 系列試體之參數 ... 47 表 4.2 CP 系列試體之參數 ... 48 表 4.3 試體破壞模式 ... 48 表 4.4 鋼材拉伸試驗結果 ... 49 表 4.5 試體斜撐構件強度表 ... 49 表 4.6 6 組斜撐最大挫屈強度與挫屈後強度表 ... 50圖目錄

圖 3.1 模型邊界條件 ... 51 圖 3.2 切削細節示意圖 ... 51 圖 3.3 載重歷時位移 ... 52 圖 3.4 RS 系列模型示意圖 ... 53 圖 3.5 CP 系列模型示意圖 ... 54 圖 3.6 模型 RS 系列之軸力-層間位移角關係圖 ... 56 圖 3.7 模型 CP 系列之軸力-層間位移角關係圖 ... 56 圖 3.8 模型 a2b2c2S 之等值應力分佈圖 ... 57 圖 3.9 模型 a2b2c2S 之 PEEQ 分佈圖 ... 58 圖 3.10 分析模型之等值應力分佈圖(3.0 % IDA) ... 59 圖 3.11 分析模型之等值應變分佈圖(3.0 % IDA) ... 64 圖 4.1 塊狀剪力示意圖 ... 69 圖 4.2 斜撐構件有效淨斷面示意圖 ... 69 圖 4.3 RS1 及 RS2 斜撐與接合板接合處之開槽型孔 ... 70 圖 4.4 試體 RS1 斜撐構件接合細節 ... 71 圖 4.5 試體 RS2 斜撐構件接合細節 ... 72 圖 4.6 試體 RS3 斜撐構件接合細節 ... 73 圖 4.7 試體 RS4 斜撐構件接合細節 ... 75 圖 4.8 試體 CP1 斜撐構件接合細節 ... 77 圖 4.9 試體 CP2 斜撐構件接合細節 ... 78 圖 4.10 試驗設置圖 ... 80 圖 4.11 載重試驗構架設置圖 ... 81圖 4.12 各儀器架設實況 ... 81 圖 4.13 斜撐拉線式位移計位置圖 ... 82 圖 4.14 斜撐黏貼應變計位置圖 ... 83 圖 4.15 斜撐切削處黏貼應變計位置圖 ... 84 圖 4.16 連接板黏貼應變計位置圖 ... 84 圖 4.17 試體 RS1 於 0.75% 弧度 IDA 產生整體挫屈 ... 85 圖 4.18 試體 RS1 於 1.5% 弧度 IDA 斜撐中點局部挫屈情形 ... 85 圖 4.19 試體 RS1 於 4.0% 弧度 IDA 斜撐中點產生開裂 ... 86 圖 4.20 試體 RS1 最終於斜撐中點斷裂 ... 86 圖 4.21 試體 RS2 於 0.75% 弧度 IDA 產生整體挫屈 ... 87 圖 4.22 試體 RS2 於 3.0% 弧度 IDA 之局部挫屈情形 ... 87 圖 4.23 試體 RS2 於 4.0% 弧度 IDA 斜撐中點產生開裂 ... 88 圖 4.24 試體 RS2 最終於斜撐中點斷裂 ... 88 圖 4.25 試體 RS3 於 0.5% 弧度 IDA 產生整體挫屈 ... 89 圖 4.26 試體 RS3 於 3.0% 弧度 IDA 之局部挫屈情形 ... 89 圖 4.27 試體 RS3 於 4.0%(T) 弧度 IDA 斜撐中點產生裂縫 ... 90 圖 4.28 試體 RS3 於 5.0% 弧度 IDA 斜撐中點產生開裂 ... 90 圖 4.29 試體 RS3 最終於斜撐中點斷裂 ... 91 圖 4.30 試體 RS4 於 0.5% 弧度 IDA 產生整體挫屈 ... 91 圖 4.31 試體 RS4 於 3.0% 弧度 IDA 局部挫屈情形 ... 92 圖 4.32 試體 RS4 於 4.0%(T) 弧度 IDA 斜撐中點產生裂縫 ... 92 圖 4.33 試體 RS4 最終於斜撐中點斷裂 ... 93 圖 4.34 試體 CP1 於 0.5% 弧度 IDA 產生整體挫屈 ... 93

圖 4.35 試體 CP1 於 1.5%(T) 弧度 IDA 連接板銲道產生裂縫 .... 94 圖 4.36 試體 CP1 於 2.0% 弧度 IDA 連接板產生開裂 ... 94 圖 4.37 試體 CP1 最終於連接板發生斷裂 ... 95 圖 4.38 試體 CP2 於 0.5% 弧度 IDA 產生整體挫屈 ... 95 圖 4.39 試體 CP2 於 3.0% 弧度 IDA 連接板銲道產生裂縫 ... 96 圖 4.40 試體 CP2 最終於斜撐翼板與連接板接合處發生斷裂 ... 96 圖 4.41 試體 RS1 與 RS2 之層間剪力-層間位移角關係圖 ... 97 圖 4.42 試體 RS1 與 RS2 斜撐之軸力-軸向變位關係圖 ... 97 圖 4.43 試體 RS1 與 RS2 之斜撐軸向強度包絡線圖 ... 98 圖 4.44 試體 RS1 與 RS2 斜撐中點之面內變形量 ... 98 圖 4.45 試體 RS3 與 RS4 之層間剪力-層間位移角關係圖 ... 99 圖 4.46 試體 RS3 與 RS4 斜撐之軸力-軸向變位關係圖 ... 99 圖 4.47 試體 RS3 與 RS4 之斜撐軸向強度包絡線圖 ... 100 圖 4.48 試體 RS3 與 RS4 斜撐中點之面內變形量 ... 100 圖 4.49 試體 CP1 與 CP2 之層間剪力與層間位移角關係圖 ... 101 圖 4.50 試體 CP1 與 CP2 斜撐之軸力與軸向變位關係圖 ... 101 圖 4.51 試體 CP1 與 CP2 之強度包絡線 ... 102 圖 4.52 試體 CP1 與 CP2 之面內變形量與層間位移角關係圖 .. 102 圖 4.53 試體 RS1 與 RS2 之能量累積-層間位移角關係圖 ... 103 圖 4.54 試體 RS1 與 RS2 之能量累積-層間位移角比較圖 ... 103 圖 4.55 試體 RS3 與 RS4 之能量累積-層間位移角關係圖 ... 104 圖 4.56 試體 RS3 與 RS4 之能量累積-層間位移角比較圖 ... 104 圖 4.57 試體 CP1 與 CP2 之能量累積-層間位移角關係圖 ... 105

圖 4.58 試體 CP1 與 CP2 之能量累積-層間位移角比較圖 ... 105 圖 4.59 斜撐構件中點翼板之應變分佈 ... 106 圖 4.60 斜撐構件翼板切削處之應變分佈 ... 106 圖 5.1 試體 RS 系列實驗與分析層間剪力與層間位移角關係 ... 107 圖 5.2 試體 RS 系列實驗與分析之軸力與軸向位移關係圖 ... 108 圖 5.3 試體 CP 系列實驗與分析層間剪力與層間位移角關係 ... 109 圖 5.4 試體 CP 系列實驗與分析軸力與軸向變位關係圖 ... 109 圖 5.5 試體 RS1 斜撐行為與分析結果比較(3.0% 弧度 IDA) .... 110 圖 5.6 試體 RS2 斜撐行為與分析結果比較(3.0% 弧度 IDA) .... 110 圖 5.7 試體 RS3 斜撐行為與分析結果比較(3.0% 弧度 IDA) .... 111 圖 5.8 試體 RS4 斜撐行為與分析結果比較(3.0% 弧度 IDA) .... 111 圖 5.9 試體 CP1 斜撐行為與分析結果比較(2.0% 弧度 IDA) .... 112 圖 5.10 試體 CP2 斜撐行為與分析結果比較(3.0% 弧度 IDA) .. 112 圖 5.11 試體 RS 系列之 PEEQ 分佈(3.0% 弧度 IDA) ... 113 圖 5.12 試體 CP 系列之 PEEQ 分佈(2.0%及 3.0% 弧度 IDA) ... 114

第一章 緒論

1.1

研究背景

同心斜撐構架(Concentrically Braced Frame, CBF)主要為梁柱及斜

撐構件所組成,為抵抗地震力的系統。AISC (2010)將同心斜撐構架 區分為二種,為普通同心構架系統(Ordinary Concentrically Braced Frame, OCBF)與特殊同心斜撐構架(Special Concentrically Braced Frame, SCBF),後者於抵禦地震力時,有較可觀的非彈性變形能力, 故 SCBF 之斜撐構材挫屈後有比 OCBF 較好之韌性行為與較少之強度 衰減。SCBF 依照國內建築物耐震設計規範(2005)結構系統之分類為 構架系統,其具有承受垂直載重完整之立體構架,並以斜撐構架抵禦 地震力。SCBF 具高側向勁度以及施工方便之特點,加上其對於接合 板設計之注重,使斜撐得以發揮受壓挫屈以及受拉降伏之消能行為。 另外 SCBF 的梁柱構件尺寸都能較抗彎矩構架小,為經濟上優點。因 此使斜撐構架適當發揮其消能行為為目前的研究趨勢。

1.2

研究目的

在整個構架中,斜撐與梁柱的接合多採用接合板(Gusset Plate)連 接,此連接方式使得斜撐構材往面外方向挫屈,若於地震發生時,此變形量將可能會破壞牆面與非結構構件。因此,使斜撐系統採面內挫 屈為本研究之課題,本研究使用二種接合方法:其一為將斜撐端部翼 板切削之方式,使其產生塑鉸,進而讓斜撐產生面內挫屈,另外為連 接板(Connecting Plate)連接斜撐與接合板,於連接板產生凹折區域使 斜撐面內挫屈之方式,以探討其消能行為的表現。

1.3

研究方法

本研究主要以有限元素分析軟體 ABAQUS 進行斜撐子結構模型 分析以及搭配實尺寸試體反覆載重試驗,斜撐接合採取切削型式與連 接板型式,以探討斜撐面內挫屈的遲滯行為,作為日後進行設計的依 據。1.4

論文內容

本論文分為五個章節,第一章敘述本研究之背景、動機以及方法; 第二章為文獻回顧,藉由國內外學者對於斜撐構架之研究成果,瞭解 研究現況;第三章以有限元素分析軟體 ABAQUS 為研究工具,敘述 分析模型之參數研究及分析結果;第四章敘述 6 組實尺寸試體之設計 與實驗規畫,以及實驗結果的討論;第五章為本研究之實驗模擬與分 析;第六章為本研究之結論與建議。第二章 文獻回顧

2.1 前言

同心斜撐構架係由梁、柱與斜撐構材以及接合板所構成,其中梁、 柱為用以抵抗垂直載重的構件,斜撐構材用以抵抗側力,接合板則為 傳遞由斜撐構材至構架之力量。斜撐端部採切削的設計相較於以往為 新的設計概念,國內外目前並沒有相關的研究,因此本研究設計的原 則大多來自 FEMA-350 (2000)的抗彎構架梁柱接頭的切削式接頭。以 下分別簡述重要的文獻。2.2 斜撐構架行為

學者 Ghanaat (1980) 探討三層樓 X 型斜撐構架的耐震行為,以震 動台進行測試,發現雙角鋼及圓形鋼管對於減少構架之側向變位非常 有效,於試驗過程中對角斜撐有相當程度的受拉降伏與受壓挫屈的現 象。他亦提出斜撐構架的解析模式用以預測整體構架行為,其分析結 果準確預測實驗之結果。 學者 Khatib 等人 (1988) 研究探討雪弗蘭斜撐構架(倒 V 斜撐)之 行為,提出以雙層樓 X 型斜撐以改善倒 V 斜撐易形成弱層的缺點; 而另一改良方式為於倒 V 斜撐中點加一垂直連桿,形成拉鍊式的斜撐構架,並以解析證明可有效的避免弱層的形成。 Roeder 等人 (2006) 主要考量斜撐於同心協撐構架之耐震設計, 為使破壞機制主要集中到斜撐上而其他構件保持彈性,並以性能為考 量的耐震設計使得結構能達到多項耐震目標,如令結構物於小規模的 經常性地震中保持一定的勁度與強度;在規模較大的地震中可以發揮 非線性變形能力,避免倒塌危害生命安全。規範中接合設計確保接合 處不發生過早之破壞現象。於接合設計進行評估與研究,建立較經濟 並且增加韌性等之改良接合設計。 連育群 (2009) 於國家地震工程研究中心進行實尺寸兩層樓 X 型 同心協撐構架實驗,其斜撐為連接板連結而使挫屈形式達到面內挫 屈。經實驗發現,連接板除了能接受斜撐受拉降伏外,亦提供斜撐挫 屈所需要之凹折區域;因採 X 型設置斜撐,使得 2 樓層之斜撐挫屈 會互相牽動形成一雙曲之挫屈形式。且利用有限元素分析進行模擬, 成功模擬斜撐之挫屈時機與局部挫屈現象。 區瑋衡 (2010) 於國家地震工程研究中心進行 4 組實尺寸斜撐面 內挫屈特殊同心斜撐構架實驗,斜撐為連接板連結達到面內挫屈。經 實驗發現連接板與斜撐及接合板相接只需要有足夠長度,便能發揮連 接板的實際強度,而不必要以 Whitmore 建議之 30°角分佈力量設計。

2.3 斜撐構件行為

斜撐構件在 SCBF 系統中提供側向抵抗、穩定的遲滯行為及非彈

性變形能力以消散由地震力傳遞構架的能量,預測 SCBF 系統之行為 需要先了解斜撐行為,以下就斜撐構件行為簡述。

學者 Jain 等人(1978)測試 24 組斷面 1”×1”並銲至接合板之方型鋼 管(Hollow Structural Section, HSS)試體及 8 組小型角鋼試體,以反覆 載重進行測試,以探討在不同的構件比例及斜撐模式,斜撐構件在軸 向加載下的遲滯行為。結果顯示有效細長比為決定斜撐遲滯行為最有 影響之參數;斷面形狀亦為有效影響遲滯行為之參數;且對於一特定 的 斷 面 可 能 進 一 步 地 影 響 遲 滯 行 為 ; 反 覆 載 重 下 之 包 辛 格 效 應 (Bauschinger Effect)可能會造成彈性模數及最大抗壓強度上的折減。 學者 Black 等人於 1980 年進行一系列單斜撐試驗,共 24 組試體, 斷面包含 H-型、雙角鋼、雙槽型鋼、T 型及圓型與方型鋼管,並採 用鉸接-鉸接及鉸接-固接之不同邊界及斜撐細長比等參數進行軸向 反覆載重試驗,以探討其強度與遲滯行為。由試驗之載重位移曲線發 現包辛格效應及試體初始彎曲(初始缺陷)對試體之影響,用以發展於 強度計算上之折減係數,且可使用於 AISC 規範中強度計算公式。 學者 Gugerli 與 Goel 於 1982 年的研究結果顯示出細長比的增加

及寬厚比的降低可延遲局部挫屈發生,可使得於構件中央的塑鉸區域 之撓曲強度有較少的衰減並有較長之破裂生命。

2.4 切削式接頭

鋼骨梁柱接頭改良之研究已有一段時間,其研究方向主要為於梁 柱接頭能產生塑性變形來消散地震能量,即為確保塑鉸能發生於梁構 件並且遠離梁柱交接面,避免應力集中現象發生造成脆性破壞。而切 削式接頭係利用減少梁翼板之斷面,使得此區域先行降伏,迫使塑鉸 發生於此強度減弱區。國內學者陳生金教授(Chen and Yeh 1994),藉 著變更翼板寬度,使切削區先行降伏產生塑鉸以達到消能目的。 Engelhard et al. (1996)共製作 5 組切削式接頭試體,其中一組為 等斷面平行切削,另外四組為圓弧型切削,最大切削長度與梁翼寬度 比例約為 38%~40%之間。試驗結果顯示四組圓弧切削試體均能發揮 良好韌性,除了銲道處產生微小裂縫外,均無明顯破壞產生;等斷面 切削則明顯遜於圓弧型切削。顯見圓弧型切削對於應力之傳遞較為平 順,也可解決應力過度集中於梁斷面改變處,進而發揮良好之韌性行 為。 Chen et al. (1996)共製作 5 組試體,於切削區分為三部分:前接 續平滑區、目的區、後接續平滑區。目的區之切削深度,採彎矩梯度折減後之強度設計,折減量分兩種,一為採降伏彎矩折減 0%~5%, 另一則為採塑性彎矩折減 5%~10%,實驗結果顯示破壞時之實際強度 仍可達標稱塑性彎矩強度之 1.27~1.3 倍左右。前者設計之兩組試體僅 達 0.024 、 0.029 弧 度 之 塑 性 轉 角 , 後 者 設 計 之 三 組 試 體 可 達 0.038~0.048 弧度之塑性轉角。當接續平滑區採圓弧切削時,其韌性 表現會比直線切削來的好。 FEMA-350 (2000)研究報告中亦提出建議之圓弧型切削,並有建 議值,使塑鉸正確發生在切削處,以達到消能之目的。內容將詳述於 4.2.1 節。

第三章 有限元素分析之參數研究

3.1 概述

本研究使用 ABAQUS 有限元素分析軟體,進行斜撐構件的有限 元素分析,探討其行為以確定所採用的研究參數。3.2 非線性有限元素分析

有限元素分析方法目前廣泛應用於航空結構、機械與土木工程, 透過分析模型與假設的材料性質,模擬實際結構。以下敘述本研究採 用之分析軟體及模型建立。有限元素模型之建立

ABAQUS 分 析 軟 體 主 要 之 分 析 模 組 為 : 通 用 分 析 模 組 (ABAQUS/Standard)、顯示分析模組(ABAQUS/Explicit)及前後處理模 組(ABAQUS/CAE);本研究以 ABAQUS/CAE 執行分析前後處理與 ABAQUS/Standard 進行模型分析,將只介紹此 2 種模組。ABAQUS/CAE

ABAQUS/CAE (Complete ABAQUS Environment)為 ABAQUS 之 互動式圖形環境界面,其中包含模型建模、互動式提交作業、監控運

算過程與結果評估(包含後處理)等能力。透過建立所需要分析構架之 幾何形狀,將其分割成若干區域配置其各種材料性質、邊界條件及載 重 條 件 , 再 建 立 網 格 與 分 析 工 作 , 分 析 結 束 後 再 利 用 視 覺 化 (Visualization)以顯示分析之結果。ABAQUS/CAE 本身是由 10 個模組 (Module)組成,以下對此 10 組敘述之 部件(Part):為建立各部件之功能模組,可於 ABAQUS/CAE 介面 下利用圖型工具建立部件。 性質(Property):為各部件設置尺寸與材料性質,例如材料之塑性、 彈性…等。 組裝(Assembly):若模型較複雜時,於 Part 模組建立各部件,在 於此步驟下進行組裝。 分析步(Step):用以產生和構成分析步驟及設定結果輸出(Output), 並定義分析類型。 交互作用(Interaction):設定於模型中各部件間力學或熱學之交互 作用,亦有束制及接觸之設定。 負載(Load):設定分析模型之欲施加之各式載重、邊界條件及對 稱條件。

網格(Mesh):建立模型之有限元網格分割,並設定模型的元素類 型,以及選定分析模組。 作業(Job):定義完模型之各項性質後,利用此步驟建立分析工作, 亦可觀看分析過程。 視覺化(Visualization):為後處理之介面,顯示分析完成後之有限 元素模型分析結果,及曲線繪製、文字輸出。 草圖(Sketch):以此模組建立 2-D 圖形,設定平面部件剖面,再拉 伸旋轉為 3-D 部件。

3.3 研究模型與分析程序之建立

於進行有限元素分析前,須決定各構件尺寸,本節所採的有限元 素分析模型源自文獻之試驗模型(陳誠直等人 2010),改變其斜撐構 件挫屈方向為面內挫屈,斜撐構件斷面尺寸為 BH150×150×12×12, 進而建立其分析模型。 分析模型之建立流程,以上節所述模組之順序進行。首先於部件 模組(Part)建立斜撐桿件及接合板等部件。於性質模組(Property)賦予 各部現相對應之材料性質。各部件經組裝(Assembly)後,繼續進行設 置分析步(Step),採靜力之反覆位移分析,因此分析步類型選取靜力(Static),並設定預做輸出文字檔之設置。 邊界條件與載重之施加 於載重模組(Load)下執行。於網格模組下(Mesh),進行模型之網格化, 以結構的網格切割技術進行之,網格類型為四方型(Quad),因四方型 於分析運算中較不易出現不收斂之情形。斜撐會因拉力而降伏,壓力 而挫屈,因此於分析前須進行斜撐挫屈模態分析。ABAQUS 之挫屈 模態分析採用特徵值挫屈預測進行分析。 靜力分析時,於作業模組(Job)下建立分析作業,此時引入挫屈模 態,利用文字編輯(Edit Keyword)方式輸入初始缺陷值(Imperfection, IMPF),初始缺陷值為斜撐構件長度之 1/1000 (Uriz et al. 2008, 陳沛 均 2005, 蔡青宜 2008, 林南交 2010),並以不超過 1/1000 構件長度 為原則,其比例通常在 1/1000 至 1/2000 之間(Uriz et al. 2008),當執 行完上述之程序後,即執行最後模型之非線性分析運算,結束後以視 覺化模組(Visualization)進行後處理。

3.3.1 分析模型

執行有限元素分析時,常透過適當假設以模擬行為,故分析不考 慮鋼材銲接所存在的殘餘應力及熱影響區等影響,亦無鋼材受拉斷裂 之行為。為縮短整體分析時間,所選取之殼元素為三維結構殼元素以 模擬 H 型鋼斜撐與接合板,如此將去除鋼板厚度方向的運算,較採固體元素運算時間為短;另考慮程式分析時間及收斂性,將鋼材與銲 材之應力應變曲線簡化為三線性段,第一段為材料彈性範圍, 為 200000 MPa,第二段模擬材料降伏和應變硬化,應變硬化模數 使 用 1% 。採殼元素模擬,鋼材無厚度方向,因此並無模擬銲接接合。 模型如圖 3.1 所示,於柱頂施加一水平力模擬油壓制動器,柱底 以鉸接模擬,短柱基座以固定端固定來模擬實際實驗情況。

3.3.2 行為指標

層間變位角 AISC(2005)耐震設計規範中規定特殊同心斜撐架構之斜撐構件 挫屈時軸向變位可達 10~20 倍降伏變位,轉置層間變位角約 3~5%弧 度,取 4%為評估依據。層間變位角定義為樓層柱端之相對水平位移 與柱高之比值。 von Mises 等值應力 von Mises 等值應力是經由最大扭曲能量準則推導而來,以每單 位體積扭轉能量之最大值為臨界值,小於相同材料拉伸試驗下所發生 降伏的扭轉能量,即表示尚未破壞(Boresi et al.1993)。藉其分佈來描 述斜撐構件之降伏情形,定義如下:(3-1) 其中, 、 、 為主軸應力(Principle stress)。 等值塑性應變(PEEQ) 當模型進入非線性行為或塑性階段時,僅以應力評估斜撐構件之 行為將可能無法完全表示降伏情形或變異處。本研究將藉 PEEQ 以評 估模型在某特定位置之應變需求,其表示如下: (3-2) 其中, 為 i 與 j 方向之塑性應變;當 PEEQ 愈大時,則該處有較大 的塑性應變需求,即表示該處較易有開裂的現象。

3.4 切削參數與連接板之影響

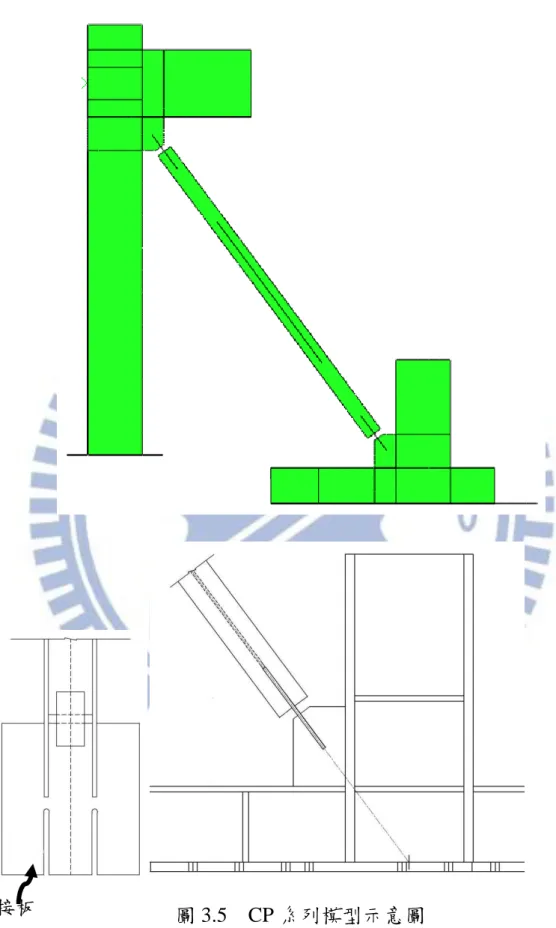

為了探討不同的切削細節於斜撐構件的行為影響,參數參考自 FEMA-350 切削式接頭,為自斜撐端部所延伸的距離“a”、 切削的長 度“b”與切削的深度“c”,如圖 3.2 所示,建議值分別為: ; ; 其中 為斜撐寬度, 為斜撐斷面深度,影響比較大的為切削深度“ ” 與切削寬度“ ”,若“ ”採取建議值,則斜撐切削處之拉力強度會太低,該處將可能先於斜撐挫屈前產生斷裂;而若 “ ”採取建議值,塑鉸的 產生將不明顯,不會產生在切削處;有鑑於此將在以下以分析結果闡 述之。 斜撐端部採切削(Reduced Section,以下簡稱 RS)RS 系列針對延 伸距離“a”、切削深度“ ”與切削長度“ ”進行了一系列的模型分析,分 析所採用之位移歷時為依據 ATC-24 (1992)對於鋼構材進行反覆載重 時所規定之載重歷時,如圖 3.3 所示。 斜撐端部採連接板(Connecting Plate,以下簡稱 CP)CP 系列,探 討連接板的連接達成面內挫屈,並提供有效凹折區域,且確保連接板 能正常發生降伏或挫屈而不至於破壞。 分析模型之子結構圖如圖 3.4 與圖 3.5 所示,其模型細節如表 3.1 至表 3.3 所示,初始缺陷值(IMPF)為 1/1000 斜撐構件長度,以下根據 分析結果進行討論。

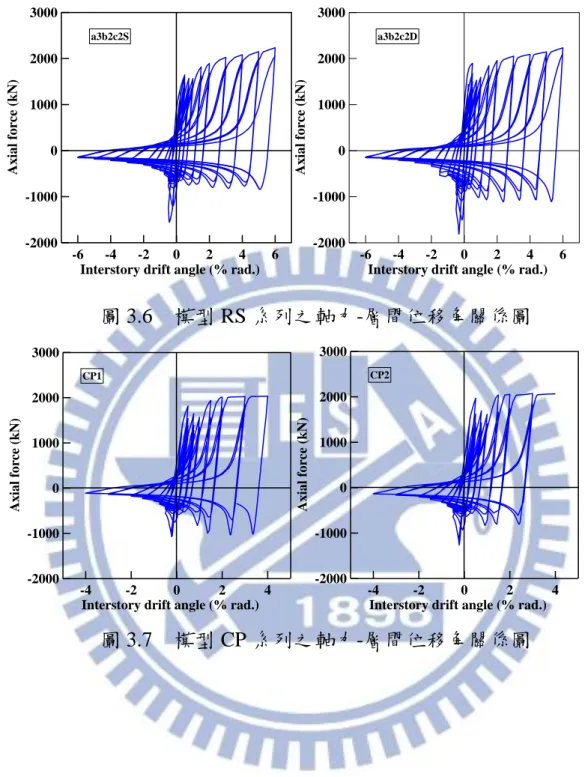

3.4.1 載重位移曲線

圖 3.6 與圖 3.7 為模型之軸力-層間變位角關係圖,皆具有典型非 線性之遲滯行為,表 3.4 為模型之強度表;於圖中發現 0.5% 弧度層 間變位角(Interstory Drift Angle, IDA)下皆產生整體挫屈,有著最大挫屈載重。由圖與表中發現 a2b2c2S、a2b2c2D 與 a2b2c1D 有著較大的 挫屈載重,其中 a2b2c2S 於圖 3.8 及 3.9 中發現切削部分沒有產生預 期的塑鉸,而在接合板及斜撐接合處產生凹折,使得斜撐翼板發生扭 轉的現象,推估為有較大挫屈載重的原因。 2 組雙接合板模型,因斜撐端部採雙接合板連結,使試體的強度 上升而有較大的挫屈載重。a1b3c2S 與 a2b1c2S 2 組模型後者較前者 有著較大的載重,後者於切削長度“b”的切削量較小,使得斜撐在 受壓挫屈上沒有 a1b3c2S 上這麼容易,說明參數“b”的大小會反應 在載重上。 比較 a1b2c2S 與 a3b2c2S 發現後者有較大的載重,前者並無延伸 距離“a”,使得斜撐在受壓挫屈上塑鉸即發生在切削處,相較於 a3b2c2S 有一段的延伸距離將切削處遠離端部,說明參數“a”對強度 影響有一定貢獻。 比較 a2b2c1D 以及 a2b2c2D 發現載重並無顯著差異,參數“c” 的大小未能見對強度的影響。 CP 系列皆採雙接合板,與 RS 系列相較之下有著較明顯之凹折 區域,由表中發現 CP 系列在受壓載重明顯小於 RS 系列說明連接板 型式較易受壓挫曲。

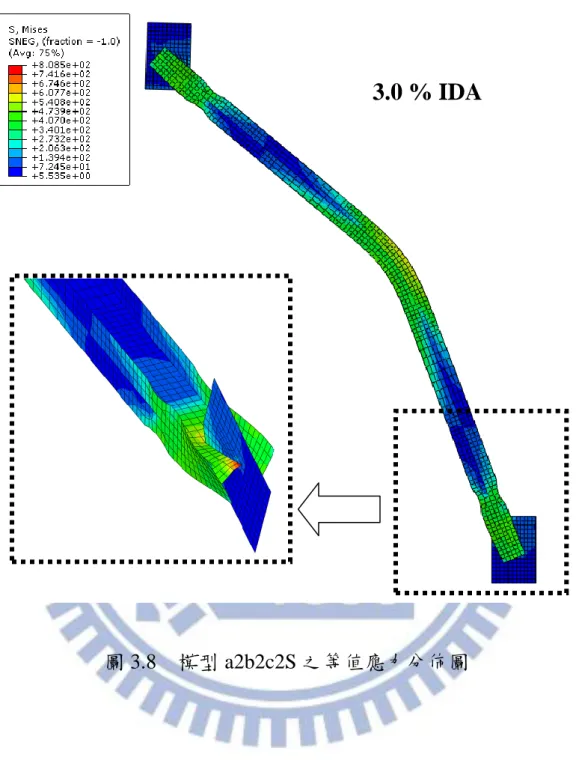

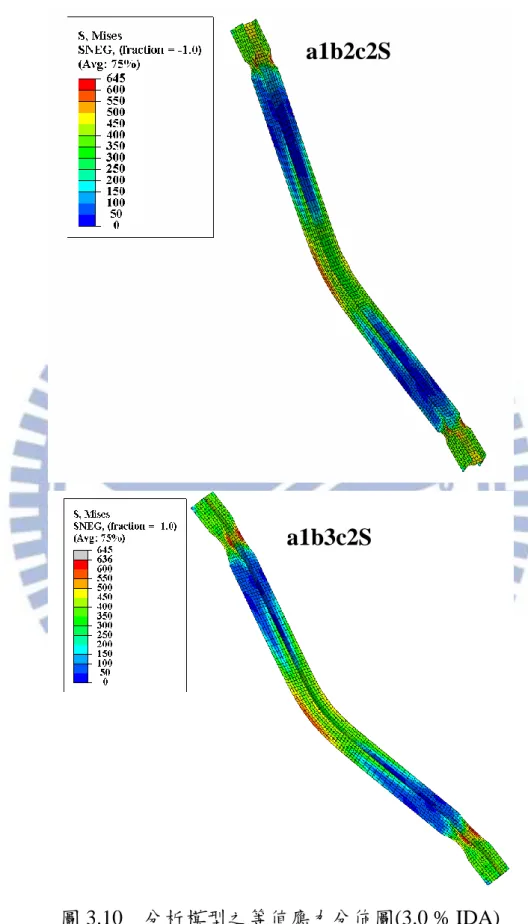

3.4.2 von Mises 應力分佈與 PEEQ 應變分佈

表 3.5 及表 3.6 為 RS 系列分析模型之等值應力與應變。由表中發

現模型 a2b2c2S 以及 a3b2c2S 於 3.0% 弧度 IDA 時切削處之 PEEQ 偏 低,由圖 3.8 及圖 3.9 說明切削處並無產生預期的塑鉸,因此該處之 PEEQ 偏低,使得斜撐與接合板連接銲道處有應力集中的情形,因此 將來在實驗部分將在接合板與斜撐連接處加勁。其他模型並無此問題, 切削處以斜撐中點皆產生明顯塑鉸。由斜撐端部切削處提供凹折區域, 使斜撐構件具有穩定非線性行為。 圖 3.10 及圖 3.11 為模型的等值應力分佈圖與應變分佈。圖中發 現採單接合板連接型式於斜撐腹板與接合板連接處皆有應力集中之 現象。 藉由比較模型 a1b3c2S、a2b2c1D、a2b2c2D 及 a3b2c2D 於 3.0 % 弧度 IDA 明顯發現於斜撐中點及切削處已出現應變過大之情形,顯 示該處有銲道開裂的可能性。 CP 系列皆採雙接合板,於連接板與接合板接合處有較大之應力 集中現象,顯示該處力量直接由斜撐沿連接板傳入接合板,有可能在 此發生銲道開裂的現象。

3.5 結論

於分析中,切削型式於單接合板接合中,a2b2c2S 與 a3b2c2S 無 法於預期的切削處產生塑性鉸,使得切削喪失其意義,實驗部分將於 接合板接合銲道處增加勁板來增加端部的勁度,而使塑性鉸能如預期 發生;而採取雙接合板接合型式皆如預期於切削處產生塑性鉸,有效 反應斜撐構件之非線性行為。切削型式的參數中,“a”、“b”、“c”皆能 影響試體的強度,但不甚明顯,其對端部連接所提供之勁度有限。採 用等值塑性應變去評估各部位是否有斷裂發生,提供實作時之參考依 據。分析模型皆具穩定非線性行為,其中發現挫屈後強度衰減甚劇, 但也有斜撐端部勁度不足,不足以使塑性鉸產生於斜撐切削處之問 題。第四章 斜撐構件反覆載重試驗

4.1 概述

本次試驗中,斜撐採面內挫屈型式,將針對斜撐端部將採斜撐翼 板切削及連接板連接兩種設計型式進行探討及觀察,以瞭解兩種型式 其斜撐消能影響行為,作為將來分析及設計的參考。4.2 試驗規劃

4.2.1 試體規劃

斜撐斷面的設計則是依照 2 支 100 噸油壓致動器(實際載重容量 約為 1922 kN 容量),以 80 %進行設計。斜撐角度為 53.3°,二工作 點間距離為 4902 mm,斜撐細長比(KL/r)皆小於 AISC 耐震設計規範 (2010)之規定值 96。 斜撐最大設計軸向載重: (4-1) 試驗所使用之鋼材皆為 A572 Gr. 50 鋼材;考慮應變硬化及強度放大 因子, , , 為材料降伏強度, 為斜撐之全斷面 積。設計之斜撐斷面為 BH150×150×12×12 (mm)之 H 型組合斷面,斜 撐之細長比因接合方式而稍微有所差異(L 為斜撐構材凹折點至凹折 點之距離,K 以 1.0 進行設計),但皆小於 AISC 耐震設計規範之規定值 96,而其翼板寬厚比為 6.25,小於 AISC 規範之規定值 7.2。 接合方式之設計,分為 2 種連接方式共 6 組試體,其一為斜撐端 部切削型式,藉由切削斜撐端部的翼板,將斜撐腹板直接與接合板連 結,以達到面內挫屈。參考 FEMA-350 梁柱接頭切削所採的參數,其 為自斜撐端部所延伸的距離“a”、 切削的長度“b”與切削的深度“c”以 及採單接合板或雙接合板接合方式共 4 組試體。其中有 、 以及 ; 以及 ; 以及 ,如 表 4.1 所示,分別為試體 RS1~RS4。斜撐端部切削量 之決定,乃依 照鋼結構設計技術規範以全斷面降伏等於淨斷面斷裂來計算切削量 的臨界值;其中, 全斷面降伏: (4-2) (4-3) 淨斷面斷裂: (4-4) (4-5) 令全斷面降伏等於淨斷面斷裂,得切削量 。 其二為連接板接合型式;在接合板與斜撐中間以連接板連接,使

斜撐之挫屈型式為面內挫屈;其變數為連接板寬度( ),有 以及 ,其中 為 Whitmore (1952)有效寬度,分別為試體 CP1 及 CP2,如表 4.2 所示。連接板接合方式其連接板厚度在符合 Whitmore 寬度下,以矩形連接板進行設計,採平衡設計法,連接板 拉力強度與斜撐之拉力強度之比值 為 1.0 進行設計。而連接板的凹 折區域則以 3 倍連接板厚度來設計。 塊狀剪力破壞檢核 連接板的接合處,為保證此處接合不會提早產生破壞,故須進行 檢核塊狀剪力破壞如圖 4.1 所示,以決定連接長度 之最小值, 公式如下: (4-6) 其中 所提供之塊狀剪力強度, 拉應力為均勻傳遞,值為 1.0, 為 拉 力 淨 斷 面 積 , 為 剪 力 淨 斷 面 積 , 為 剪 力 全 斷 面 積 , , 為最大拉力強度, 為預期降伏強度, 整理如下:

(4-7)

其中 為斜撐翼板厚度,由上式得接合長度為 208.74 mm,取 210 mm, 為試體 CP 系列所採用的長度。 以切削型式連接時,斜撐與接合板的接合處,同樣得進行檢核塊 狀剪力破壞,決定連接長度之最小值,以下分為單接合板連接與雙接 合板連接 2 種形式說明。 1. 採單接合板接合形式 公式整理如下:

(4-8) 其中 為斜撐腹板厚度,由上式得接合長度為 417.48 mm,取 418 mm, 是為試體 RS1 及 RS2 所採用的長度。 2. 採雙接合板接合形式 公式整理如下:

(4-9)

由上式得接合長度為 208.74 mm,取 210 mm,是為試體 RS3 及 RS4 所採用的長度。 斜撐淨斷面破壞檢核 斜撐構件上所切割之槽型區域為 加上 25 mm,開槽寬度為接 合構材厚度加上 3 mm,因此斜撐構件需切除所需之槽型開槽,故斜 撐之淨斷面積小於全斷面積,該淨斷面亦須得發展斜撐最大拉力強度, 不可先於斜撐構件產生全斷面降伏發生破壞,因此須進行斜撐淨斷面 破壞檢核,斜撐淨斷面如圖 4.2 表示。採斜撐構件最大拉力強度作為 淨斷面破壞的需求強度,公式如下:

(4-10) 其中 , 為有效淨斷面積。經計算,連接板與斜撐接合處皆 須加勁,加貼鋼板尺寸為 155×80×8 mm,共 2 塊。該加勁鋼板採最 小填角銲尺寸進行銲接,由於連接板與斜撐腹板厚度不一,故須於斜 撐腹板處以墊板補足厚度。

4.2.2 試體製作與組裝

本試驗之試體所採用之斷面都為組合斷面,由鋼板進行切割,再進行組裝銲接,試體 CP 系列與 RS 系列,其接合板與梁柱桿件之接 合銲道採開槽銲接,尺寸採 UFM 進行設計檢核;而在斜撐與連接板 或與接合板接合部分之銲接則採填角銲接,6 組試體各接合細部如圖 4.3 至圖 4.9 所示;H 型斜撐構件、連接板與接合板於工廠內製作完 成,再運送至國家地震工程研究中心實驗場地進行組裝及試驗。 試體為現場組裝銲接,開始試驗前,試驗構架的組裝程序須先將 鉸座與試驗基座定位並施加預力,試驗基座預力共採 8 支 ψ49 mm 預力螺桿,共施加 10199 kN 之預力,估計摩擦係數為 0.2 可抵抗側 力之摩擦力為 2040 kN>1961 kN。H-型立柱與鉸座以 24 支ψ33 mm 高張力螺栓接合,而試驗基座之螺栓接合設計考慮在拉力與剪力之共 同作用下,以極限設計法計算所需之螺栓數量,以 24 支ψ39 mm 高 張力螺栓組裝接合。

4.3 試驗設置與程序

本試驗於國家地震工程研究中心進行,試驗配置如圖 4.10,為仿 照同心斜撐構架之半構架方式進行測試,施力端之 H 型鋼柱底邊界 為鉸支承,以傳遞水平力轉置斜撐軸向之軸力作用於斜撐構件,試體 現場安裝完成如圖 4.11 所示。4.3.1 施力系統與側向支撐

本試驗施力系統由 2 組位移容量±500 mm 及載重容量 100 噸之油 壓致動器構成,總施力 1922 kN,施加以側向載重轉置斜撐之軸向受 力方向,試驗時油壓致動器先伸長,斜撐受壓,力量與位移為負值, 油壓致動器縮短時斜撐受拉,力量及位移顯示為正值。為使致動器之 施力方向維持在載重方向上,於 H 型柱上端安裝側向支撐。4.3.2 載重歷時位移

本試驗採位移控制,如圖 3.3 所示,施加之層間位移角(InterstoryDrift Angle, IDA)從 0.25%弧度(rad.)開始,至 0.75%弧度皆執行 6 個迴 圈,自 1.0%弧度開始皆採 2 個迴圈。

4.3.3 量測儀器

本試驗為量測斜撐之面內變形及軸向變形,於斜撐上設置 1 個拉 線式位移計(String Pot),位移容量為±250 mm,用以擷取斜撐構件的 軸向變形量,如圖 4.12 與 4.13 所示。並於斜撐中點腹板處架設 1 個 拉線式位移計,容量為±1000 mm,以量測斜撐因整體挫屈所產生的 面內變形量;在接合板架設 1 個指針式位移計(Dial Gauge)以觀測是 否產生面外變形;於鉸座及試驗基座各架設 1 個指針式位移計以觀測其滑動與否。 為了解斜撐受軸力作用下的局部應變反應,於斜撐中點處腹板黏 貼 1 個單軸應變計,上下翼板共計 6 個單軸應變計;1/4 長度處腹板 黏貼一個單軸應變計,上翼板黏貼 3 個單軸應變計,如圖 4.14 所示; 切削處腹板黏貼 1 個單軸應變計,上翼板黏貼 3 個單軸應變計,如圖 4.15 所示;於連接板黏貼 7 個單軸應變計,如圖 4.16 所示。

4.3.4 試驗程序

本試驗根據輸入之位移歷時,於柱端傳遞軸力至斜撐構件。為了 清楚辨識斜撐於各層間變位下之變形與破壞,於斜撐中央 1/4 長度範 圍、斜撐端部 1/4 長度範圍與上下接合板上均勻塗布石膏漆,藉其剝 落以觀察其受力變形或降伏、挫屈情形。 試驗中,於每目標層間位移之第 1 個迴圈正負峰值時,試體整體 與斜撐 1/4 處進行拍攝,並進行觀察及拍照。若試驗中試體發生斷裂, 則試驗終止。4.4 試驗結果與討論

4.4.1 試體行為

試體 RS1

試驗開始由油壓致動器伸長,斜撐受壓。觀察試體於 0.25%弧度 之層間位移角位移下皆保持線彈性行為,試體表面未發現明顯變化。 進入 0.5%之迴圈時於翼板切削處受拉力端有石膏漆脫落,並且朝斜 撐構件端部發展,表示該處已進入降伏狀態,同時翼板於斜撐中點也 有石膏漆脫落,並且斜撐產生整體挫屈,方向向下,此時面內變形量 約為 60 mm,如圖 4.17。於 1%第一個迴圈時,翼板切削處受壓端出 現石膏漆脫落的現象,而斜撐中點單邊翼板產生局部挫屈,同部位翼 板受拉端石膏漆脫落明顯擴大。進入 1.5%第一個迴圈時,斜撐中點 翼板的局部挫屈明顯擴大,如圖 4.18。於 2.0%第一個迴圈時,切削 處石膏漆脫落朝斜撐端部發展明顯增加。於 4%第一個迴圈斜撐受壓 時,斜撐中點翼板下端產生裂縫,如圖 4.19,由於該處已產生裂縫, 斜撐已有明顯弱點產生,繼續於同一迴圈斜撐受拉時,於斜撐中點發 生斷裂,實驗終止,破壞如圖 4.20,而量測到斜撐最大面內變形量為 413 mm。

試體 RS2

觀察試體於 0.25%弧度及 0.5%弧度之層間位移角位移下皆保持 線彈性行為,試體表面未發現明顯變化。進入 0.75%之迴圈時,斜撐 產生整體挫屈,方向向下,斜撐中點翼板也有局部挫屈發生,切削處與斜撐中點均有石膏漆脫落,此時面內變形量約為 55 mm,如圖 4.21。 於 1%第一個迴圈時,石膏漆脫落明顯,斜撐中點翼板局部挫屈也明 顯擴大。進入 1.5%第一個迴圈時,翼板採切削處出現局部挫屈。於 2.0%第一個迴圈時,斜撐中點與切削處局部挫屈皆明顯增加。於 3.0% 第一個迴圈斜撐受拉時,斜撐中點於翼板上端出現裂縫,如圖 4.22。 於 4%第一個迴圈斜撐受壓時,斜撐中點翼板下端產生裂縫,如圖 4.23, 由於斜撐中點裂縫已經產生,繼續於同一迴圈斜撐受拉時,由斜撐中 點發生斷裂,實驗終止,破壞如圖 4.24,而量測到斜撐最大面內變形 量為 384 mm。

試體 RS3

觀察試體於 0.25%弧度已有石膏漆脫落。進入 0.5%之迴圈時, 斜撐產生整體挫屈,方向向下,石膏漆脫落明顯,此時面內變形量約 為 46 mm,如圖 4.25。進入 0.75%之第一個迴圈時,切削處受拉力端 有石膏漆脫落,受壓力端石膏漆則各自往端部及斜撐中點延伸脫落。 於 1%第一個迴圈時,斜撐中點翼板與切削處出現局部挫屈。至 3.0% 第一個迴圈時,斜撐中點與切削處局部挫屈皆明顯增加,且無裂縫產 生,如圖 4.26。於 4%第一個迴圈斜撐受壓時,斜撐中點翼板下端產 生開裂,切削處受拉力端也有開裂產生,繼續於同一迴圈斜撐受拉時,

於中點翼板上端出現開裂,如圖 4.27。於 5%第一個迴圈斜撐受壓時, 斜撐中點翼板下端產生開裂,如圖 4.28,繼續於同一迴圈斜撐受拉時, 於斜撐中點發生斷裂,實驗終止,破壞如圖 4.29,而量測到斜撐最大 面內變形量為 482 mm。

試體 RS4

觀察試體於 0.25%弧度已有石膏漆脫落。進入 0.5%之迴圈時, 斜撐產生整體挫屈,方向向下,石膏漆脫落明顯,此時面內變形量約 為 30mm,如圖 4.30。進入 0.75%之第一個迴圈時,斜撐中點翼板與 切削處出現局部挫屈。於 1%第一個迴圈時,切削處受拉力端有石膏 漆脫落。於 3.0%第一個迴圈時,斜撐中點與切削處局部挫屈皆明顯 增加,且無裂縫產生,如圖 4.31。於 4%第一個迴圈斜撐受壓時,斜 撐中點翼板下端產生裂縫,繼續於同一迴圈斜撐受拉時,於翼板上端 出現裂縫,如圖 4.32。進入 4.0%第二個迴圈斜撐受拉時,試體斷裂, 試驗終止,破壞如圖 4.33,量測到最大面內變形量約為 460 mm。

試體 CP1

觀察試體於 0.25%弧度已有石膏漆脫落。進入 0.5%之第一個迴 圈時,斜撐產生整體挫屈,方向向上,連接板石膏漆脫落明顯,此時 面內變形量約為 125 mm,如圖 4.34。進入 0.75%之第一個迴圈時,

斜撐中點翼板出現局部挫屈。於 1%第一個迴圈時,連接板與斜撐石 膏漆脫落明顯。於 1.5%第一個迴圈斜撐受壓時,連接板與接合板接 合處銲道出現裂縫,繼續於同一迴圈斜撐受拉時,該處出現開裂,如 圖 4.35。於 2.0%第一個迴圈斜撐受壓時,連接板與接合板接合處銲 道開裂約 2 cm,如圖 4.36。繼續於同一迴圈斜撐受拉時,於該處產 生斷裂,試驗終止,破壞如圖 4.37,量測到最大面內變形量約為 415 mm。

試體 CP2

進入 0.5%之第一個迴圈時,斜撐產生整體挫屈,方向向上,此 時面內變形量約為 107 mm,如圖 4.38。於 0.75%第一個迴圈時,連 接板與斜撐石膏漆脫落明顯。於 1%第一個迴圈時,連接板與斜撐石 膏漆脫落明顯。於 1.5%第一個迴圈時,斜撐中點翼板出現局部挫屈, 連接板與斜撐石膏漆脫落明顯。於 2.0%第一個迴圈時,連接板與斜 撐石膏漆脫落明顯。於 3.0%第一個迴圈斜撐受壓時,連接板銲道出 現裂縫,如圖 4.39,繼續於同一迴圈斜撐受拉時,於斜撐與連接板接 合處發生斷裂,破壞如圖 4.40,試驗終止,量測到最大面內變形量約 為 454 mm。推斷為斷裂處淨斷面不足,造成弱點,進而在該處發生 斷裂。

4.4.2 試體遲滯行為與破壞模式

圖 4.41 為試體 RS1 與 RS2 之層間剪力與層間位移關係圖,為典 型斜撐構件之遲滯行為,斜撐最大挫屈載重發生於 0.75 % 弧度 IDA。 圖 4.42 為 RS1 與 RS2 斜撐軸力與軸向變形量關係圖,斜撐軸力為濕 力除以 cos53°而來,軸向變形量係由油壓致動器位移乘上 cos53°, 圖中顯示試體於每一弧度 IDA 都受殘留變形影響,以致最終軸向變 形量達 94 mm,2 組試體間軸向變位差異並不明顯,推斷切削的長度 “b”並無有效影響其差異性。圖 4.45 為試體 RS3 與 RS4 子結構之層間 剪力與層間位移關係圖,此 2 組試體之遲滯行為相當類似,發現斜撐 最大挫屈載重亦發生於 0.5% 弧度 IDA,而試體 RS3 則為 RS 系列中 唯一於 5.0% 弧度 IDA 斷裂之試體。圖 4.46 為 RS3 與 RS4 斜撐軸力 與軸向變形量關係圖,圖中顯示 2 組試體於 4.0% 弧度 IDA 其軸向變 位為 262 mm,RS3 雖然已走至 5.0% 弧度 IDA 卻在拉力行程中斷裂, 因此 2 組試體所得到之最大軸向位移量為 4.0% 弧度 IDA 所量測之 117 mm。 圖 4.49 為試體 CP1 與 CP2 之層間剪力與層間位移關係圖,試體 CP1 在試驗中於 2.0% 弧度 IDA 便發生斷裂,由圖中發現 2 組試體最 大挫屈載重皆發生於 0.5% 弧度 IDA,於 2.0% 弧度 IDA 之前 2 組試體也相當相似,其挫屈後強度於 1.5% 弧度 IDA 後持平,並無明顯衰 減。圖 4.50 為試體 CP1 與 CP2 軸力與軸向變形量關係圖,圖中顯示 其 2 組試體於 1.5%弧度 IDA 其軸向變位約為 98 mm,試體 CP2 至 3.0% 弧度 IDA 在拉力行程中斷裂,所得到之最大軸向位移量為 197 mm。 6 組試體之破壞模式如表 4.3 所示,可發現 RS 系列於斜撐皆產 生明顯局部挫屈,若增厚翼板應可減輕此現象,避免變形量過大而提 早產生裂縫;CP 系列於連接板銲道處皆有裂縫產生,其應力集中依 然存在,隨後在該處產生斷裂之脆性破壞。表 4.4 為鋼材拉伸試驗之 結果。

4.4.3 試體強度與面內變形

6 組試體之斜撐構件強度如表 4.5 所示,包含實驗的最大載重以 及計算之強度值。全斷面降伏與淨斷面斷裂之拉力值由 4.2.1 節計算 而得;標稱受壓強度為假設斜撐端部為鉸接即 K=1.0 計算而得。若將 K=0.8 帶入則可得到相近的實驗值,其比值之平均接近 1.0,顯示凹 折處為介於鉸接及固接之間的關係。由表可發現切削型式採單接合板 連結之 2 組試體最大受壓強度幾乎一致,說明切削的長度“b”對於整 體強度並無顯著影響;而切削型式採雙接合板連接之 2 組試體之最大 受壓強度則隨切削的深度“c”減少而增加,因其切削部位之切削量減少,於該部位凹折相對需要較大力量,進而反應在試體強度上。 採連接板型式之 2 組試體之最大受壓強度皆明顯小於切削系列, 說明連接板提供良好凹折區域,使得斜撐在受壓挫屈上來的相對容易, 因此強度不及切削型式。 圖 4.44、4.48 及 4.52 為本試驗各試體之面內變形量與層間位移 角之關係,其中比較 RS 系列單接合板與雙接合板發現,雙接合板 2 組試體面內變形量皆大於單接合板試體,說明斜撐於端部勁度大,反 應在斜撐上之變形量越大;而試體 CP2 則因經過改良,相較 CP1 更 能發揮連接板之凹折作用,因此 CP2 的面內變形量相對小於 CP1。

4.4.4 能量消散關係

圖 4.53 至圖 4.58 為試體斜撐之能量累積結果,計算遲滯迴圈下 所包覆之面積則為該迴圈下所消散之能量大小,再根據每個層間位移 所設定執行迴圈數相加以代表該層間位移下所消散能量之總和,最後 再累計即為所得。 由圖 4.53 至圖 4.56 顯示斜撐採切削型式能量消散從斜撐開始產 生整體挫屈開始累積能量,於 3.0% 弧度 IDA 所累計消散能量皆相當 接近;圖 4.57 與圖 4.58 中顯示斜撐採連接板型式於 2.0% 弧度 IDA所累計能量消散亦相當接近,切削型式與連接板之設計參數於能量消 散影響並無顯著差異。

4.4.5 應變分佈

圖 4.59 與圖 4.60 為斜撐構件之應變分佈,圖中顯示斜撐翼板在 中點及切削處之應變值都有較高的趨勢,隨著位移歷程之增加而提高, 顯見此處有較高之應變需求,而實驗結果也於斜撐構件中點產生撕 裂。4.5 結論

本次試驗中,斜撐採切削型式之表現如預期一樣,能在斜撐中點 產生整體的挫屈並發生斷裂;切削型式可分開來比較:RS1 與 RS2 為單接合板接合,兩者間表現差異不大;RS3 與 RS4 為雙接合板接 合,其中 RS4 的切削量為最小限度,並沒有如同 RS3 能夠進入 IDA5% 迴圈便提早產生斷裂;學者 Roeder 研究團隊指出,對於同心斜撐而 言,斜撐端部勁度越大,集中於斜撐之變形量就會越大。以致斜撐中 點由於變形產生之裂縫較早,因此 RS4 早於 RS3 斷裂破壞。而從面 內變形量也發現,雙接合板也比單接合板有著較大的面內變形量。 連接板型式採雙接合板接合,目的是期望能將單接合板的應力集中現象分散,並於連接板上的凹折區域進行凹折;但在試驗結果方面: CP1 於 IDA3%便於連接板產生斷裂,考慮力量在斜撐的傳遞,2 塊接 合板與斜撐翼板為同一直線,造成力量的直接傳遞,而喪失 Whitmore 寬度的意義,造成連接板提前撕裂破壞,因此在 CP2 上導入面外挫 屈的概念,將其轉置 90 度角以達到面內挫屈。CP2 斜撐端部在連接 板型式相較於切削型式勁度為大,因此斜撐之面內變形量也較大。

第五章 實驗模擬與分析

5.1 概述

為觀察試體於往復載重試驗過程中各部位之降伏情形、變形情況 與應力集中現象,藉由塗佈於試體表面之石膏漆在受力時所造成的表 面紋路已得知其降伏狀況;而在有限元素模擬分析中,則藉由分析模 擬試體的降伏情形與塑性狀況以了解試體受力之量化數據。本章將藉 有限元素分析結果與實驗結果進行評估驗證,並針對斜撐行為來加以 探討。5.2 分析模型建立與比較位置之選取

分析模型建立

為使實驗與模擬之比較基準盡量相符,故建立模型時盡可能接近 實驗之情形。由於實驗試體於製作組裝中的誤差,並非所有真實條件 皆能完全考量至模型中,因此模型須有適當的簡化與假設。分析模型 尺寸與試驗試體一致,材料強度為實際鋼材強度,邊界條件則與實驗 條件相同,其餘部份與 3.3 節相同。比較位置

斜撐構件於本實驗中於斜撐中點以及切削處有撕裂以及局部挫屈等現象,顯示此兩區域有應力集中及較大之韌性需求,為了瞭解其行為, 藉由分析模型來與實驗結果比較。

5.3 分析結果比較

5.3.1 遲滯迴圈

圖 5.1 至圖 5.4 為試體實驗與分析子結構之層間剪力-層間位移角 關係圖及斜撐軸力-軸向變位關係圖,顯示採 ABAQUS 所建立之分析 模型於試體最大挫屈載重與其發生挫屈時機皆可有效預測,6 組試體 於分析的迴圈與試驗曲線幾乎疊合,而於受拉力加載後之行為則與試 驗有所偏差,推測為分析模型所採之材料應變硬化曲線較實際情形簡 化。由此比較之結果得知,模擬之情況大致與實驗吻合,也大大增加 了模擬之可信度。5.3.2 等值應力與等值應變分佈

圖 5.5 至圖 5.10 為試體斜撐行為與分析結果之等值應力分佈對照 圖,由圖顯示分析結果成功模擬其塑性鉸發生位置以及斜撐中點的局 部挫屈,且該處皆有應力集中現象。圖 5.11 與圖 5.12 為 6 組試體之 PEEQ 分佈,藉由圖中之分布情形可得知局部區域之塑性應變需求, 藉此發現可能發生脆性破壞之位置。其中 RS 系列於 3.0% 弧度 IDA時斜撐中央翼板之 PEEQ 皆已超過產生斷裂或撕裂行為之門檻值 2.83 (陳誠直等人,2009),該處已有開裂現象,實驗於該處發生斷裂破壞, 證明其與實驗結果相符。

5.4 設計建議

根據數值模型有限元素分析與試體載重試驗之結果顯示,於斜撐 端部以切削型式達到斜撐面內挫屈之方式,以下將針對其切削設計建 議之。 切削的深度“c” 切削的深度“c”為實驗參數中最為有影響力之因素,由本研究之 研究結果顯示 0.1 倍的翼板寬度為佳,即 。 切削的長度“b” 切削的長度“b”為提供切削區域足夠空間形成凹折區域產生塑性 鉸,本研究建議採 1 倍斜撐深度,即 。 延伸的距離“a” 延伸的距離“a”為確保端部的勁度使其塑性鉸準確產生於切削處, 因此本研究建議可採用(0.5~1.0) bf。為求斜撐構件端部具備足夠勁度,本研究將雙接合板接合為考量 參數,但因其施工上之不易,且應避免力量直接由斜撐傳遞至接合板 造成力量集中,故建議採單接合板接合。

第六章 結論與建議

6.1 結論

總結以上各章,可歸納出幾點結論如下: 1. 斜撐端部以切削或連接板皆可達到面內挫屈的效果,但模型分析 結果顯示塑性鉸的發生並無如預期理想;於實驗中進行端部加勁 後,其塑性鉸皆如預期產生於切削處,提供斜撐挫屈之凹折區 域。 2. 由實驗結果得知,6 組試體之斜撐皆產生面內挫屈變形行為,且 無任何面外變形發生,採切削型式之 4 組試體其切削處除了能承 受斜撐受拉降伏以外,並能有效提供斜撐挫屈所需之凹折區域, 最後在斜撐斷裂情況下,其層間位移角弧度最高可達 5.00% 弧度 IDA,切削處僅發現小部分裂縫,但不至於影響整體斜撐正常功 能。 3. 採切削型式實驗斜撐最大拉力強度與全斷面降伏標稱拉力強度 相當符合,而實驗達斜撐最大受壓強度挫屈時,斜撐因兩端塑鉸 之束制,因此實驗最大受壓強度遠高於假設兩端為鉸接之標稱受 壓強度。

4. 於分析與實驗結果中得知,切削型式之設計參數中,以切削的深 度“c”影響其行為最為顯著,其值增加則挫屈強度明顯降低,其次 為切削的長度“b”,而延伸的距離“a”則不明顯;而試體採雙接合 板連結之行為也優於單接合板連結,雙接合板有著較大之面內變 形量,顯示較能將變形集中於斜撐構件上。 5. 斜撐與接合板間增加一連接板以達斜撐面內挫屈之方式,於模型 分析中無法模擬試體產生裂縫或發生斷裂之情形,以致試體於實 驗行程中在連接板發生過早之斷裂行為。由分析與實驗中得知本 研究所採用的接合板配置位置有明顯缺點,接合板位於斜撐翼板 之延伸線上,此配置方法造成力量於斜撐桿件上的傳遞過於直接, 而喪失連接板 Whitmore 有效寬度的意義,使得雙接合板欲改善 單接合板所產生之銲道應力集中現象無法得到實質顯著效果。

6.2 建議

以下提出幾點建議以供後續研究與探討: 1. 本試驗試體之斜撐構件皆採面內挫屈型式,而採切削型式之細節 並無規範規定,其切削細節之設計則需要更進一步研究與發展。 2. 本研究之切削試體與 H-型斷面斜撐之遲滯行為以建立可供參考,若切削型式與其他重型斷面做搭配,其韌性行為、載重遲滯迴圈 及整體強度亦是重要研究項目。 3. 連接板接合形式其接合板與斜撐之連結細節於本研究中並無顯 著成果,該處之設計形式則需要探討其可行性。 4. 試體於組裝中,各部位之銲接接合為重要考量點,於工程實務中, 應考慮其施工可行性,以達到最佳施工效果。

參考文獻

ABAQUS. ABAQUS analysis user’s manual. ABAQUS Inc., Version 6.6.2006.

AISC. Seismic provisions for structural steel buildings. American Institute of Steel Construction, Inc., Chicago, IL. 2010.

ATC. Guidelines for cyclic seismic testing of components of steel structures. ATC-24, Applied Technology Council, Redwood City, CA. 1992.

Black RG, Wenger WA, Popov EP. Inelastic buckling of steel struts under cyclic load and reversal. Rep. No. UCB/EERC-80/40, Earthquake Engineering Research Center, Univ. of California, Berkeley, Calif. 1980.

Boresi, A. P., Schemidt, R. J., and Sidebottom, O. M., Advance Mechanics of Materials, John Wiley & Sons, Inc, 1993.

Chen, S. J., Yeh, C. H., Enhancement of Ductility of Steel Beam-to-Column Construction for Seismic Resistance, SSRC, Technical Session, Leigh University, Pennsylvania, 1994.

Chen, S. J., Yeh, C. H., and Chu, J. M., Ductile Steel Beam-to-Column Connections for Seismic Resistance, Journal of Structural Engineering, Vol. 122, No. 11, pp. 1292-1299, 1996.

Engelhardt, M. D., Winneberger, T., Zekany, A. J., and Potyraj, T. J., The Dogbone Connection: Part II, Modern Steel Construction, Vol. 36, No.8, pp. 46-55, American Institute of Steel Construction, 1996. Engelhardt, M. D., and Sabol, T. A., Reinforcing of Steel Moment

Connections with Cover Plates : Benefits and Limitations, Engineering Structures, Vol. 20, Nos 4-6, pp. 510-520, 1997.

El-Tawil, S., Mikesell, T., Vidarsson, E., and Kunnath, S., Strength and Ductility of FR Welded-Bolted Connections, SAC Rep. No. 98-01, SAC Joint Venture, Sacramento, Calif, 1998.

Yeild Ratio on Behavior of FR Steel Connections, Journal of Structural Engineering, ASCE, Vol. 126, No. 1, pp. 79-87, 2000. FEMA, Interim Guidelines: Evaluation, Repair, Modification, and Design

of Welded Steel Moment Frame Structures, Report No. SAC-95-02, Federal Emergency Management Agency, 1995.

FEMA, Connection Test Summaries, Report No. SAC-96-02, Federal Emergency Management Agency, 1997.

FEMA, Recommended Seismic Design Criteria for New Steel Moment-Frame Building, Report No. FEMA-350, Federal Emergency Management Agency, 2000.

Gugerli H, Goel SC. Inelastic cyclic behavior of steel bracing members. Report No. UMEE 82R1, Department of Civil Engineering, The University of Michigan, Ann Arbor, Michigan 1982.

Ghanaat Y. Study of X-braced steel frame structures under earthquake simulation. Report no. UCB/EERC-80/08. Earthquake Engineering Research Centre; 1980.

Jain AK, Goel SC, Hanson RD. Inelastic response of restrained steel tubes. Journal of Structural Division, ASCE 1978; 106(8):897-910. Khatib IF, Mahin SA, Pister KS. Seismic behavior of concentrically

braced steel frames. Report no. UCB/EERC-88/01. Earthquake Engineering Research Centre; 1988.

Roeder, C. W., Lehman, D.E., Johnson, S., Herman, D. and Yoo, J. H., Seisimic Performance of SCBF Braced Frame Gusset Plate

Connections, 4th International Conference on Earthquake

Engineering Taipei, Taiwan, Paper No. 80, 2006.

Uriz P,Filippou F C, Mahin S A. Model for Cyclic Inelastic Buckling of

Steel Braces. Journal of Structural Engineering 2008;

134(4):619-628.

Whitmore R. E. Experimental Investigation of stresses in Gusset Plates. University of Tennessee Engineering Experiment Station Bulletin No. 16, 1952.

內政部營建署,建築物耐震設計規範及解說,2005。 內政部營建署,鋼構造建築物鋼結構設計規範,2007。 陳沛均,「鋼骨斜撐構架系統之接合板壓力強度參數研究與設計方法」, 國立交通大學土木工程學研究所碩士論文,2005,指導教授周中 哲。 蔡青宜,「實尺寸兩層特殊同心斜撐鋼構架試驗與分析研究」,國立台 灣大學土木工程學系碩士論文,2008,指導教授蔡克銓。 連育群,「斜撐面內挫屈之特殊同心斜撐構架耐震行為研究」,國立台 灣大學土木工程學系碩士論文,2009,指導教授蔡克銓。 區瑋衡,「斜撐面內挫屈之特殊同心斜撐構件與構架耐震行為研究」, 國立台灣大學土木工程學系碩士論文,2010,指導教授蔡克銓。 陳誠直、林南交、湯偉乾、許霈琳、朱致潔,「特殊同心斜撐構架之 斜撐構材耐震性能研究(II) 」,國科會研究成果報告,2010。

表 3.1 RS 系列模型之參數 自接合板接合端點 所延伸的距離 “a” 切削長度 “b” 切削深度 “c” 接合板接合型式 0 (a1) 0.5 d (b1) 0.06 bf (c1) 單接合板 (S) 0.5 bf (a2) d (b2) 0.10 bf (c2) 雙接合板 (D) bf (a3) 2 d (b3) 其中:bf=斜撐翼板寬度 d=斜撐深度 表 3.2 RS 系列模型之切削細節 Models 自接合板接 合端點所延 伸的距離 “a” 切削長度 “b” 切削深度 “c” 接合板接合 型式 a1b2c2S 0 d 0.10 bf 單接合板 a1b3c2S 0 2 d 0.10 bf 單接合板 a2b1c2S 0.5 bf 0.5 d 0.10 bf 單接合板 a2b2c2S 0.5 bf d 0.10 bf 單接合板 a2b2c2D 0.5 bf d 0.10 bf 雙接合板 a2b2c1D 0.5 bf d 0.06 bf 雙接合板 a3b2c2S bf d 0.10 bf 單接合板 a3b2c2D bf d 0.10 bf 雙接合板 表 3.3 CP 系列模型之各細節 模型 連接板 寬度 W 連接板厚度 tcp (mm) 接合板厚度 tg (mm) 接合板 型式 Clearance Length CP1 1.00bE 14 12 雙接合板 3.0 tg CP2 0.75bE 22 25 2.0 tg 其中:bE=Whitmore 有效寬度

表 3.4 分析模型斜撐強度表 Models 斜撐最大拉力(kN) 斜撐最大壓力(kN) a1b2c2S 2154 1470 a1b3c2S 2089 1264 a2b1c2S 2250 1356 a2b2c2S 2050 1679 a2b2c1D 2051 1643 a2b2c2D 2050 1679 a3b2c2S 2235 1552 a3b2c2D 2232 1809 CP1 2035 1072 CP2 2071 1261 表 3.5 分析模型應力表 Models 斜撐中點 切削處

Von Mises (MPa) Von Mises (MPa) 3.0 % (comp) 3.0 % (tension) 0.5 % (comp) 0.5 % (tension) 3.0 % (comp) 3.0 % (tension) 0.5 % (comp) 0.5 % (tension) a1b2c2S 583 468 398 380 659 580 430 415 a1b3c2S 577 461 404 369 657 526 421 407 a2b1c2S 588 455 408 375 514 493 400 402 a2b2c2S 588 453 409 390 419 449 390 395 a2b2c1D 575 452 409 396 526 457 404 402 a2b2c2D 575 433 407 394 565 491 424 413 a3b2c2S 589 473 393 383 364 477 381 388 a3b2c2D 690 457 416 388 674 519 438 419 CP1 604 498 466 446 CP2 600 465 464 496

表 3.6 分析模型 PEEQ 表 Models 斜撐中點 切削處 PEEQ PEEQ 3.0 % (compression) 3.0 % (tension) 3.0% (compression) 3.0% (tension) a1b2c2S 1.29 1.37 2.31 2.48 a1b3c2S 1.36 1.44 1.97 2.12 a2b1c2S 1.33 1.41 0.72 0.80 a2b2c2S 1.30 1.38 3.60 3.81 a2b2c1D 4.98 5.31 1.40 1.51 a2b2c2D 4.42 4.72 2.85 3.00 a3b2c2S 1.30 1.37 0.01 0.02 a3b2c2D 2.71 2.97 2.33 2.47 CP1 2.43 2.47 CP2 2.52 2.45 表 4.1 RS 系列試體之參數 Specimens 自接合板接合端點 所延伸的距離 “a” (mm) 切削長度 “b” (mm) 切削深度 “c” (mm) 接合板 型式 RS1 0 0 2 d 300 0.10 bf 15 單接合板 RS2 bf 150 d 150 0.10 bf 15 單接合板 RS3 0.5 bf 75 d 150 0.10 bf 15 雙接合板 RS4 0.5 bf 75 d 150 0.06 bf 9 雙接合板 其中:d=斜撐斷面深度,bf=斜撐翼板寬度 Specimens 接合板尺寸 (mm) 斜撐斷面 L (mm) 細長比 KL/r RS1 365×533 BH150×150 ×12×12 2546 70 RS2 2396 66 RS3 241×366 2962 82 RS4 2962 82

表 4.2 CP 系列試體之參數 Specimens 連接板 寬度 W 連接板厚度 tcp (mm) 接合板厚度 tg (mm) 接合板 型式 Clearance Length CP1 1.00bE 14 12 雙接合板 3.0 tg CP2 0.75bE 22 25 雙接合板 2.0 tg 其中:bE=Whitmore 有效寬度 Specimens 連接板 尺寸 (mm) 接合板尺寸 (mm) 斜撐斷面 L (mm) 細長比 KL/r CP1 393×432 223×343 BH150×150× 12×12 3280 89 CP2 295×394 208×280 3338 91 表 4.3 試體破壞模式 Specimens 破壞模式 RS1 斜撐翼板中點局部挫屈,於斜撐中點發生斷裂 RS2 斜撐中點翼板與切削處局部挫屈,於斜撐中點發生斷裂 RS3 斜撐中點翼板與切削處局部挫,切削處產生裂縫,於斜撐 中點發生斷裂 RS4 斜撐中點翼板與切削處局部挫屈,於斜撐中點發生斷裂 CP1 連接板銲道發生開裂,於連接板發生斷裂 CP2 斜撐翼板中點局部挫屈,連接板銲道發生裂縫,於斜撐與 連接板連接處發生斷裂