行政院國家科學委員會專題研究計畫 成果報告

微齒輪幫浦轉子新型外廓設計與類深刻模造製造之研究

研究成果報告(精簡版)

計 畫 類 別 : 個別型 計 畫 編 號 : NSC 95-2221-E-151-009- 執 行 期 間 : 95 年 08 月 01 日至 96 年 10 月 31 日 執 行 單 位 : 國立高雄應用科技大學機械工程系 計 畫 主 持 人 : 康耀鴻 共 同 主 持 人 : 龐大成 計畫參與人員: 碩士班研究生-兼任助理:陳重村、王哲鴻、車成祥 處 理 方 式 : 本計畫涉及專利或其他智慧財產權,2 年後可公開查詢中 華 民 國 97 年 01 月 01 日

行政院國家科學委員會補助專題研究計畫成果報告

※※※※※※※※※※※※※※※※※※※※※※※※※※

※ ※

※

微齒輪幫浦轉子新型外廓設計與類深刻模造製造之研究

※

※ ※

※※※※※※※※※※※※※※※※※※※※※※※※※※

計畫類別:■個別型計畫 □整合型計畫

計畫編號:NSC 95-2221-E-151-009

執行期間:95 年 8 月 1 日至 96 年 7 月 31 日

計畫主持人:康耀鴻 副教授

共同主持人:龐大成 副教授

計畫參與人員:王哲鴻、陳重村

本成果報告包括以下應繳交之附件:

□赴國外出差或研習心得報告一份

□赴大陸地區出差或研習心得報告一份

□出席國際學術會議心得報告及發表之論文各一份

□國際合作研究計畫國外研究報告書一份

執行單位:國立高雄應用科技大學 機械系

中 華 民 國 九十六 年 十 月 十二 日

行政院國家科學委員會專題研究計畫成果報告

計畫編號:NSC 95-2221-E-151-009

執行期限:95 年 8 月 1 日至 96 年 7 月 30 日

主持人:康耀鴻副教授 國立高雄應用科技大學 機械系

共同主持人:龐大成副教授 國立高雄應用科技大學 機械系

計畫參與人員:王哲鴻、陳重村

國立高雄應用科技大學機械系 一、中文摘要 現有文獻中所見之齒輪式微幫浦,其齒型外廓採用 傳統漸開線曲線。本計畫根據齒輪嚙合原理,改良設 計微齒輪幫浦轉子之外廓,其外廓曲線為含參段曲線 加漸開線之複合曲線,可大幅提高微齒輪幫浦之容積 率。經由撰寫MATLAB程式,計算出微齒輪幫浦外廓 曲線上有限個精確離散點,輔以AautoCAD軟體繪製出 製作微齒輪幫浦光罩所需之轉子圖形。而後以類深刻 模造(LIGA-like)製程技術製造出創新之微齒輪幫浦 轉子。隨後,以高精度影像量測系統做微齒輪幫浦轉 子之實物量測,並根據量測微齒輪幫浦轉子實體所得 外廓數據逆向求得外廓圖形,最後再以高階動力分析 軟體ADAMS進行其轉子嚙合之動態特性分析,藉以 驗證以LIGA-like製程技術製作微齒輪幫浦轉子之外 廓精度。 關鍵詞: 嚙合原理、微齒輪幫浦,類深刻模造 AbstractThe purpose of this project is to design and fabricate the rotors of microgear pump. The new design rotors of microgear pump have complex profile consisted of four different curves, it can effectively improve the volumetric efficiency. The design of rotors’ profile of microgear pump are based on the gear meshing theorem. The LIGA-like fabrication process are applied for fabricating the design rotors with high aspect ratio. The fabricated profile of rotors are then measured by machine vision system for verify the accuracy of rotors’ profile. Finally, the dynamic response of meshing of fabricated rotors of microgear pump are simulated and analyzed by using MSC-ADAMS software.

Keywords: Meshing theorem, Microgear pump,

LIGA-like 二、緣由與目的 一個完整的微流體系統,從流體進入微管 道開始到分析檢測結束,需要各種微元件的 配合才能完成。其中,為了使流體在管道中 能往特定方向前進,需要施加一驅動的力量 才能達成。因此,微幫浦的研究乃微流體系 統中一重要工作。在1988 年 Van Lintel[1]等 人最早利用壓電材料驅動薄膜來製作微幫 浦。之後,又有許多不同薄膜驅動式微幫浦 的研究被發表。現今有關微幫浦的研究報告 或專利中,有少數採用非機械式的驅動方 式 , 如 超 音 波 (Ultrasonic)[2] 、 熱 電 偶 (Thermocapillary)[3]、電滲透式(Electroosmotic) [4]等方式驅動,其他大多是薄膜(Diaphragm) 式微幫浦[5-14]。在各種微幫浦中,依其驅動 方 式 又 可 區 分 為 壓 電(Piezoelectric) 驅 動 式 [5-7]、靜電(Electrostatic)驅動式[8-9],熱壓 (Thermopneumatic) 驅 動 式 [10-12] , 電 磁 (Electromagnetic)驅動式[13],形狀記憶合金 (SMA) 驅動式[14],齒輪驅動式[20-22]等。其 中,以壓電材料或靜電力驅動式之薄膜微幫 浦,因構造簡單且效率佳而有較多的應用與 研究。 表1為各式微幫浦的功能比較[15]。雖然有 許多類型之微幫浦,但每一種設計卻都有其 操作限制及優缺點,例如操作電壓很高、推 動效率低等問題。薄膜式微幫浦之作動原理 如同生物的心臟,藉由薄膜形變產生的往復 運動來改變內腔的體積,進而造成其腔內外 有一壓力差。而通常連接內腔的通道口,都 有控制流體進出的閥門,如同心臟的瓣膜一 樣,使得流體能夠遵循固定的方向進出,齒

⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − + + + − + = 1 0 0 e e 2 2 1 2 1 2 2 1 2 1 ba φ φ φ φ φ φ φ φ φ φ cos ) cos( ) sin( sin ) sin( ) cos( M ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ + + − + + = 1 0 0 e e 1 2 1 2 1 1 2 1 2 1 ab φ φ φ φ φ φ φ φ φ φ cos ) cos( ) sin( sin ) sin( ) cos( M 輪式微幫浦則是利用齒輪相對運動時齒間的 容積來帶動流體。 表1 各類型微幫浦的比較 作動方式 最大流率 (µl/min) 驅動電壓 (V) 消耗功率 (mW) 驅動壓力 (kpa) 壓電式(1) 1300 160 - 90 壓電式(2) 40 100 - 15 靜電式 850 200 1 31 熱壓式 34 6 2000 4 電磁式 20 3 900 - 雙金屬驅動 43 16 - - 形狀記憶合金 50 - 630 0.52 齒輪式 300 - - - 現今薄膜微幫浦的材料主要是以矽為主, 而以薄膜作動,並配以不同的進出口閥控制 流體的流動[17-18]。但受限於薄膜材料及輸 出/入閥設計,導致可靠度不佳[17]。由於受 制於製程技術的限制,無法使用具高彈性的 薄膜材料,致使在高頻率的往復作動下易導 致材料的破壞。此外,壓電致動式或靜電致 動式薄膜微幫浦,並不能提供大的行程容積 ( 如 文 獻[16] 中 圖 示 的 行 程 容 積 : 靜 電 式 0.04µl, 壓電式0.085µl),且在流體中如有 混雜任何氣體,將因氣體的可壓縮性而縮短 幫浦的壓縮行程,甚而導致停止作動,如圖 1 所示[21]。當氣泡進入幫浦運轉室後,幫浦所 驅動的流量瞬間大幅的降低,此問題幾乎限 制了薄膜式幫浦在微機械的適用性。 圖 1 氣泡對薄膜式微幫浦之影響 齒輪式微幫浦則完全沒有薄膜式微幫浦的 問題[20]。齒輪式微幫浦經過實驗確認,其在 水與甘油的混合液中仍能保有流量與轉速之 間的線性關係,可在具黏滯性流體方面提供 相當精確的微小流量的供給。齒輪式微幫浦 可在高黏性流體下運轉,甚至在流體中有微 小固體粒子時仍可順暢的作動。較之薄膜式 微幫浦,齒輪式微幫浦有較高容積率並容許 流體中存有更大的微粒雜質,或更安全的傳 送敏感的流體,如血液[21-22]。 有鑑於現有齒輪式微幫浦存在之缺點,本 計畫以 Litvin 之齒輪嚙合原理[23]做微幫浦 轉子之外廓改良設計,再應用本校微機電實 驗室之設備,以類深刻模造(LIGA-like)製程技 術製造出改良之微齒輪幫浦轉子,並檢測其 外廓,復以MSC-ADAMS 分析其運動特性, 以確保設計與製造得出之微幫浦轉子外廓的 精確性。 三、微齒輪幫浦轉子外廓幾何設計 本研究根據齒輪嚙合原理設計新型微齒輪 幫浦轉子外廓。微齒輪幫浦轉子外廓設計之 座標系,如圖 2 所示,訂定附著於主動和從 動轉子上之動座標系分為 Sa與 Sb。 圖2 微齒輪幫浦轉子座標定義 矩陣 Mba與 Mab分別代表由動座標系 Sa轉換 至動座標系Sb及由動座標系Sb轉換至動座標 系Sa之座標轉換矩陣。如下 (1) (2) 初始設計主動轉子之外廓,採用三段曲線 組合而成,如圖 3(b)所示。其中 (1) 1 σ 為橢圓之 一部分, (2) 1 σ 與σ(13)則分別由從動轉子之 B1 與 B2 點透過座標轉換所求出之出之外擺線軌跡 (Epicycloid),圖 3(a)之從動轉子 (1) 2 σ 則由 (1) 1 σ 根

據齒輪嚙合原理所求出。 ) ( 1 2 σ ) ( 1 1 σ 1 A A2 3 A A4 ) ( 2 1 σ ( 3) 1 σ 1 B B2 圖3 主動轉子與從動轉子 a b d a O xa C M ) (1 1 σ a y θ 圖4 橢圓線型參數示意圖 主動轉子之第一段曲線 (1) 1 σ 為橢圓曲線,如 圖4所示,其定義於Sa座標系橢圓之方程式 ra,其切線向量r&a,單位法線向量na等,分別 如下 [ ]T 1 1 1 ) 1 ( a (θ)= bsinθ d+acosθ 0 r (3) [ ]T 1 1 1 ) 1 ( a (θ )= bcosθ −asinθ 0 r& (4) [ ] 1 2 2 1 2 2 T 1 1 1 ) 1 ( a θ cos b θ sin a 0 θ cos b θ sin a ) ( + = θ n (5) 主動轉子之第二段曲線 (2) 1 σ 與第三段曲線 ) 3 ( 1 σ 則分別由從動轉子之 B1與 B2點透過座標 轉換所求出之外擺線軌跡,假設 B 點位置為 ) ( 2 ) m ( b α r 透 過 座 標 轉 換 矩 陣 Mab 可 求 出 ) , ( 2 1 ) j ( a α φ r 。接著可求出其切線向量r&a(φ1)、法線 向量N(aj)(α2,φ1)與單位法線向量n(aj)。 [ ]T 2 2 2 2 2 ) m ( b (α )= mrsinα −rcosα 0 r (6) ) 3 , 2 j , B , B m ( ) ( ) ( ) , ( 2 1 2 ) m ( b 1 ab 1 2 ) j ( a = = α φ′ = φ α M r r (7) ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ φ − α ± φ + φ φ + α ± φ + φ − = φ 1 sin ) sin( cos ) cos( e ) ( 1 2 2 1 1 2 2 1 1 a r& (8) ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ φ + α ± φ + φ − φ + α ± φ + φ − = φ α 1 cos ) cos( sin ) sin( e ) , ( 1 2 2 1 1 2 2 1 1 2 ) j ( a N (9) 確定主轉子外廓之三段曲線後,接著根據 齒輪嚙合原理,可求得與主轉子橢圓外廓 (1) 1 σ 共軛嚙合之從動轉子外廓曲線 (1) 2 σ ,其嚙合方 程式如下 ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( 1 1 ya 1 1 a 1 a 1 1 xa 1 1 a 1 a n y Y n x X θ θ φ θ θ φ − = − (11) 其中 1 1 1 a 1 1 1 a cos r ) ( Y sin r ) ( X φ = φ φ = φ (12) 1 1 ) 1 ( a 1 1 ) 1 ( a cos a d ) ( y sin b ) ( x θ + = θ θ = θ (13) 1 2 2 1 2 2 1 1 ) 1 ( ya 1 2 2 1 2 2 1 1 ) 1 ( xa cos b sin a cos b ) ( n cos b sin a sin a ) ( n θ + θ θ = θ θ + θ θ = θ (14) 由式子(11)-(14)可求得下列嚙合方程式。 0 ) sin b sin r ( cos b ] cos a d cos r [ sin a ) , ( f 1 1 1 1 1 1 1 1 1 1 = θ − φ θ − θ − − φ θ ≡ φ θ (15) 透過座標轉換矩陣 Mba 可求出主轉子橢圓 曲線上接觸點在座標Sb 上之座標方程式,聯 立座標方程式與嚙合方程式可得從動轉子齒 廓方程式 (1) 2 σ 。 0 ) , ( f ) ( ) ( ) , ( 1 1 1 ) 1 ( a 1 ba 1 1 ) 1 ( b = φ θ θ φ = φ θ M r r (16) 為了避免主轉子上三段曲線之交點處發生 尖點(不連續),主轉子之曲線方程式 (1) 1 σ 與 (1) 3 σ 在 A1與 A2之座標點及其單位法線向量應對 應相等(在 Sa座標上),由此條件可求出橢圓之 參數a,b,d 等相對應之關係式。 ) , ( ) d , b , a , ( ) , ( ) d , b , a , ( 1 2 ) 3 ( a a ) 1 ( a 1 2 ) 3 ( a a ) 1 ( a φ α = θ φ α = θ n n r r (17) 將式(17)整理後可得式(18)與式(19) ) cos( cos cos ) sin( sin sin 2 1 2 2 1 1 2 1 2 2 1 1 φ − φ − α − φ = θ + φ − φ − α + φ = θ r e a d r e b (18) 令 2 2 1 2 2 1 1 2 1 2 2 1 b r e b r e = φ − φ − α − φ = φ − φ − α + φ ) cos( cos , ) sin( sin

) cos( ) cos( cos cos sin cos ) cos( ) sin( sin cos sin sin 2 2 2 1 2 1 1 2 2 1 2 2 1 2 2 2 1 2 1 1 2 2 1 2 2 1 2 2 2 2 φ − α + φ − φ − α + φ = θ + θ θ φ − α + φ − φ − α − φ = θ + θ θ b a b b a a (19) 4 2 2 2 1 2 1 3 2 2 2 1 2 1 2 2 2 2 b b = φ − α + φ − φ − α + φ = φ − α + φ − φ − α − φ ) cos( ) cos( cos , ) cos( ) sin( sin 令 將式子(18)與(19)經過一連串化簡,最後可得 到a,b,d 等相對應之關係式,如下 3 4 1 2 2 2 bbb b a b d= − (20) 2 3 4 1 2 2 1 (ba) (bbb ) b b= + (21) 透過齒輪嚙合原理求得 (1) 1 σ 與σ(21)之嚙合角度 關係式後,接著將此關係式帶入座標轉換矩 陣,即可求出完整從動轉子之方程式。下圖5 為以撰寫之 Matlab 程式所繪出的齒輪幫浦主 轉子與從動轉子外廓嚙合圖。 圖5 初始設計之微齒輪幫浦轉子外廓 由於此設計之微齒輪幫浦轉子在主動轉子 根部及從動轉子頂部之圓弧曲線為非共軛接 觸,故無法有效傳遞作用力。為了使微齒輪 幫浦傳動穩定,需要另增加一組同軸齒輪對 以為連續穩定傳動之用,此在微製程上極為 困難,故將原非共軛之圓弧曲線部分改設計 為漸開線齒廓,如此整個轉子外廓成為含有 四種曲線之複合曲線外廓。 由圖 6 漸開線產生示意圖,其曲線方程式 如下 θ = θ =rsin y rcos x (22) 其中,α為壓力角、rb為基圓半徑,其與節圓 半徑r 之關係為 α = cos b r r (23) 壓力角α 與 θ 關係式為[23] 8 1 3 175 2 3 175 9 5 2 3 13 23 53 13 73 . ... ) ( / / / / / ≤ θ + θ − θ + θ − θ = α for (24) 由式(24)及式(22)可繪出漸開線齒廓,結合以 橢圓為齒冠之齒形與漸開線齒可繪出圖 8 之 新型轉子。 φ α θ x y T N M O b r Involute Rolling straight line r P 圖6 漸開線齒廓曲線圖 圖7含橢圓、圓周點軌跡線與漸開線齒廓之新型轉子 微齒輪幫浦之理論流量與其運轉空間有 關,此運轉室空間則與轉子面積效率成正 比。轉子面積效率可由下式求得。 % 100 ∗ = 外圓面積 轉子面積 -外圓面積 轉子面積效率 (25) 圖 8 中所示,上左圖為傳統漸開線外廓之 微齒輪幫浦轉子,其他則為本計畫所創新設 計之微幫浦轉子。圖中陰影部分的面積即為 帶動流體的運轉室。比較各圖中之斜影面 積,明顯可知在相同的外徑下,複合曲線外 廓之微齒輪幫浦較傳統漸開線微齒輪幫浦, 有更好之轉子面積效率。

圖8 微齒輪幫浦所需最小體積示意圖 若以相同的外徑1.6312mm 做比較,此新型 轉子外廓之齒輪幫浦,其主動轉子幫浦運轉 室 為 0.7686mm2、 從 動 轉 子 幫 浦 運 轉 室 為 0.9092mm2, 漸 開 線 齒 輪 幫 浦 各 運 轉 室 為 0.4046mm2,故漸開線齒輪幫浦每轉一圈移動 面積為 0.8092mm2,而新型主動轉子每轉一 圈,從動轉子旋轉 2/3 圈,其移動面積為 1.375mm2,新型轉子將有較好的運轉空間及 轉子面積效率。 表2 為四種不同轉子外廓之微齒輪幫浦容 積效率及相對容積效率,其中以外次擺線齒 廓之複合曲線轉子容積效率最高。在此容積 效率定義為主轉子每轉一圈所能帶動流體之 流量與幫浦所需最小體積之比。第一欄由上 而下所列之轉子類型,其外廓依序為圖8 左 上、左下、右上、及右下圖所示。 表2 不同轉子外廓之面積效率比較 轉子類型 容積效率 比例(與漸開線 正齒輪比較) 漸開線正齒輪 0.1877 1 橢圓主動轉子 0.3302 1.7592 橢圓複合曲線齒 廓之轉子 0.3659 1.9494 外次擺線複合曲 線齒廓之轉子 0.3735 1.9899 四、類深刻模造 圖 9 為 深 刻 模 造 (LIGA) 之 製 程 簡 圖 [24-25]。不同於矽材微加工技術,深刻模造 法先在數百微米的塑膠材料進行 X 光深刻。 塑膠材料的基底具有一層導電層,以利深刻 後使用電鑄法轉換為金屬模。此塑膠材料主 要是由PMMA (Polymethylmethacrylat)構成。 欲產生的微結構,由光罩上的圖案經高強度 的平行同步輻射X 光深刻於 PMMA 上。X 光 的波長一般在 0.2nm 到 0.6nm 之間。受照射 的部分,因材料鍵結受到破壞,分子量減少, 很容易溶解於溶液中。溶掉的空隙經微電鑄 法將金屬填入,填入金屬可以是銅、鎳或金。 電鑄所成的模子,可應用射出成形,反應聚 合射出成形,甚至熱壓的方法,又便宜又精 確地大量生產。脫模之後,塑膠微結構還可 以使用微電鑄法轉換成金屬結構,也可做為 陶磁材料燒結消失前的模子。上述方法正是 LIGA 四個字母的由來,LIGA 為德文縮寫, LI(Lithographie)代表光刻微影(Lithography), G(Galvanoformung) 代 表 電 鑄 (Electroforming),A(Abformtechnik)代表模造 (Micromolding)。LIGA 中譯為深刻模造法或 光刻模造法,充分表達這種生產方式最重要 的關鍵。深刻法以高精度的方式製造批量 模,模造法能迅速而低成本的大量生產。 圖9 LIGA 之製程簡圖 LIGA 製程雖可製造高精度、高深寬比 (High aspect ratio)的微結構(Microstructure),

但因其微影製程之光刻源使用同步輻射 X

光,此一同步輻射光源取得殊為不易,成本

易製作,故成本偏高。綜合上述因素,乃有 開發出使用紫外光(Ultraviolet, UV)厚膜光阻 之 類 深 刻 模 造(LIGA-like) 法 來 解 決 此 一 問 題。類深刻模造製程技術具備製作高深寬比 微結構之能力。其基本概念即是以成本較 低、取得較易的UV 光源,來取代成本較高、 取得不易的同步輻射X 光源。 本計畫採用 SU-8 負型光阻之類深刻模造製 作微幫浦轉子。SU-8 為一負型、近紫外光區 段,以及由環氧樹脂組成之光阻。主要之組 成成分有(1)高分子:epoxy novolak resin、(2) 溶 劑 :GBL(γ-butyrolactone) 及 (3) 感 光 劑 : triaryl sulfonium salt (HSbF6)。SU-8 系列光阻

之所以在厚膜光阻應用上備受關注,是因為 其在近 UV 的光譜中具有相當低的光吸收性 (極佳的光穿透性),因此在膜厚增加的情況 下,整個厚膜的SU-8 光阻仍能得到均勻的曝 光劑量,使得微結構能維持相當垂直的側 壁,且易於精準控制厚度方向的尺寸。利用 單層旋塗所得的厚度由2µm 到 500µm 之間。 UV 光在厚膜光阻上刻出所需外型後,接 著 以 精 密 電 鑄 沈 積 出 所 要 之 元 件 。 電 鑄 (Electroforming) 技 術 乃 利 用 電 鍍 (Electroplating)原理,將各類金屬或合金沈積 於特殊設計之母模上,待累積到相當厚度後 再與母模脫離,即可產生電鑄工件。電鍍與 電鑄的差異為:電鍍沈積層較薄(厚度為 µm) 且須與基材緊密的結合,鍍層成為工件的一 部份。而電鑄層則較厚(厚度為 µm-cm)且可與 母模完全脫離成一獨立成品,故所用之母模 前處理方式不同。一般言,電鍍用之模具材 料多為導體,而電鑄用模具的選用則具多樣 化,導體、非導體及光阻製作之母模均是選 擇範圍。電鑄品主要是強調機能性,因此鑄 品的硬度、拉伸強度等機械特性受到重視。 電鑄的沈積過程乃是一個個原子之堆積,故 可完整複製原母模的所有訊息。電鑄成品之 精確度完全取決於母模之設計精度,只要模 具設計得當,其複製精度可達到次微米級, 此時可將之定義為所謂的精密電鑄技術。 五、微齒輪幫浦轉子之 LIGA-like 製造 為使SU-8 光阻能有最佳之微影特性,需先 進行繁複的光阻塗佈、軟烤、曝光、曝後烤、 顯影等實驗,由光阻塗佈轉速及軟烤條件實 驗,得知當轉速達 1500rpm、時間 30sec,及 90℃下軟烤 15 分鐘,可獲得 SU-8 100 光阻 膜厚約 100 微米。當曝光劑量為厚度每微米 光阻3.3mJ/cm2,於90℃進行 5 分鐘之曝光後 烘烤,配合顯影及異丙醇定影,將可獲得較 佳之SU-8 光阻結構。圖 10-圖 15 是一系列以 SU-8 為結構之 LIGA-like 製作微齒輪幫浦轉 子成品。圖 10 與圖 11 為新型微齒輪幫浦之 複合式主動轉子與從動轉子,圖 12 與圖 13 為其局部尺寸示意圖,圖14 為轉子厚度示意 圖,圖15 為新型微齒輪幫浦轉子立體圖。 圖10 新型複合式外廓主動轉子 圖11 新型複合式外廓從動轉子

圖12 新型複合式外廓主動轉子局部尺寸 圖13 新型複合式外廓從動轉子之局部尺寸 圖14 新型複合式外廓轉子之厚度 圖15 新型微齒輪幫浦轉子立體圖 微齒輪幫浦之膜厚直接影響幫浦之流量, 本研究原期望能做到 400µm 膜厚之轉子,但 SU-8 最佳實驗條件應在 200µm 以下。光阻旋 塗時會發生晶圓外圍的厚度比晶圓中心厚的 現象,欲製作的厚度越高,誤差便越大,因 此厚膜光阻的膜厚越大,製程參數的調整越 加困難。解決方式可採用分次旋塗,每次 100µm,重複旋塗與硬烤的步驟。另外超過 200µm 以後,因為膜厚的增加,為了讓底部 的結構能得到足夠的能量,必須讓曝光時間 加長。但因曝光時間過久,容易造成直接受 光源照射的表面因吸收過多的能量而產生尺 寸向外擴張的現象。這個現象也會使得側壁 垂直度受到影響,因為曝光時間過久,在底 部結構獲得充足的能量時,整個結構會由底 部到表面,依序曝光過量的情況越來越嚴 重,使得側壁的垂直度不佳。 六、微齒輪幫浦轉子之量測與誤差分析 此部份主要是做轉子齒形的誤差分析。由 於 LIGA-like 製程所製造出來的微齒輪幫浦 轉子尺寸小,一般齒型量測儀器並不適用量 測其外廓,本計畫使用 Nikon 高精度影像量 測系統VMR H3020,以光學顯微鏡搭配影像 處理系統,可精確量測微齒輪幫浦轉子外廓。 本實驗主要為探討厚膜光阻誤差的形式、 範圍,與微製程產生的誤差對有相對運動之 微機電元件的影響。由於光罩之圖形曲線, 係以嚙合理論所得轉子外廓之有限離散點, 應用AutoCAD 軟體之曲線產生功能而得,其 應與真實外廓存在些微誤差,且在後續之製 程上亦會產生外廓誤差。本研究將由 Nikon 高精度影像量測系統量測光罩外廓圖形所得 之DXF 檔與理論外廓曲線相比對。以橢圓複 合曲線齒廓之微齒輪幫浦為例,其光罩之誤 差如圖16 所示,其上數字表示誤差值,結果 誤差均在 1µm 以下。而 LIGA-like 內、外轉 子外廓的誤差量測結果,如圖 17~圖 20 所 示。如圖上數據所示,最大誤差約4.4µm,平 均誤差為3µm,仍具有極高之精確度。 圖16 橢圓複合曲線齒廓主動轉子之光罩量測結果

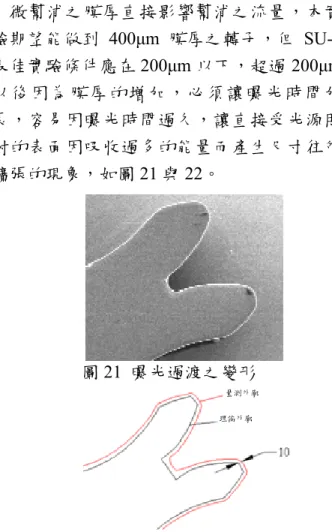

圖17 橢圓複合曲線齒廓主動轉子外廓量測結果 圖18 橢圓複合曲線齒廓主動轉子量測之局部誤差 圖19 橢圓複合曲線齒廓之從動轉子量測結果 圖20橢圓複合曲線齒廓之從動轉子局部量測誤差 微幫浦之膜厚直接影響幫浦之流量,本實 驗期望能做到 400µm 膜厚之轉子,但 SU-8 最佳實驗條件應在200µm 以下,超過 200µm 以後因為膜厚的增加,必須讓曝光時間加 長,容易因曝光時間過久,讓直接受光源照 射的表面因吸收過多的能量而產生尺寸往外 擴張的現象,如圖21 與 22。 圖21 曝光過渡之變形 量測外廓 理論外廓 圖22 曝光過渡之變形量測值與理論值比較 以SU-8 為結構之微製程加工方式,加工過 程並未經過切削、鑄模、或熱處理等傳統加 工方式,所以沒有剪切應力或熱應力所產生 的變形,故其誤差形式與一般傳統加工方式 不同。本實驗類深刻模造之微加工所產誤 差,為膜厚厚度設計所產生的相對應誤差。 有兩個改善的方式:其一是將光阻分兩次曝 光,這樣可以大幅降低曝光時間,但缺點是 容易因分兩次曝光而造成定位的誤差。另一 方式則是透過光罩設計時預做誤差補償。 七、轉子嚙合動態模擬 以高精度影像量測系統量測實作出來之微 齒輪幫浦外廓,將其輸出外廓點資料之 DXF 檔,逆向轉換成輪廓曲線後,再匯入高階動 態模擬軟體MSC-ADAMS 內做微齒輪幫浦轉 子嚙合之動態模擬,分析其轉動角速度之穩 定性,透過此模擬可觀察到類深刻模造製程 產生的外廓誤差對微齒輪幫浦嚙合的影響。 由圖23 與圖 24 可知,在外廓有 2~4µm 誤差 下,從動轉子平均轉速仍保持在設計值,但

仍有微量起伏變動的情況。此轉速起伏變動 的產生,主要為製造過程(含光罩設計)產生之 齒形誤差所引起的。因光罩圖形是以離散之 理論嚙合點數據所設計繪製,將來可用本實 驗之資料當參考,做為後續改良光罩設計之 誤差回饋,以補償因製造所引起之誤差。 圖23 量測之橢圓複合曲線齒廓嚙合之動態模擬 圖24 量測之外次擺線複合曲線齒廓嚙合之動態模擬 八、結論與建議 本研究根據齒輪嚙合原理,設計出橢圓複 合曲線齒廓及外次擺線複合曲線齒廓等不同 於傳統漸開線外廓之改良微齒輪幫浦,能有 效提升微齒輪幫浦容積率約一倍之多。本文 並成功以類深刻模造(LIGA-like)製程技術製 造出改良之微齒輪幫浦。類深刻模造技術具 有高精度與高深寬比之特性,適宜用來製造 微幫浦轉子。SU-8最佳實驗厚度應在200µm 以下,超過200µm以後因為膜厚的增加,必須 讓曝光時間加長,此易使得直接受光源照射 的表面因吸收過多的能量而產生尺寸往外擴 張的現象。後續可試著改變光罩設計,將光 阻分兩層曝光,這樣可以大幅降低曝光時 間,以改善曝光時間過久造成的誤差。 本文最後以高精度影像量測系統做微齒輪 幫浦轉子之實物量測,並根據量測數據所得 之微齒輪幫浦外廓,進一步以高階動力分析 軟 體ADAMS 做 其 轉 子 嚙 合 之 動 態 特 性 分 析,藉以觀察以半導體相關微加工製程技術 製作微嚙合元件時,其外廓曲線誤差產生之 影響。做為後續改良光罩設計之誤差回饋, 以補償因製造所引起之誤差。 誌謝 本文作者非常感謝國科會對本研究之經費 補助 (計畫NSC 95-2221-E-151-009),及本校 微機電中心之設備及技術支援。 九、參考文獻

1. H. T. G. van Lintel, F. C. M ven de Pol, and S. Bouwstra, Sensors and Actuators, 15, 153, 1988.

2. Jeff McLean and F.Levent Degertekin, “Interdigital Capacitive Micromachined Ultrasonic Transducers for Sensing and Pumping in Microfluidic Applications,” Proceedings of the 12th International Conference on Solid State Sensors, Actuators and Microsystems, Boston, June 8-12, 2003.

3. Michael J. DeBar and Dorian Liepmann, “Fabrication and Performance Testing of A Steady Thermocapillary Pump with no Moving Part,” IEEE MEMS, pp.109-112, 2002.

4. Chuan-Hua Chen and Juan G. Santiago, “A Planar Electroosmotic Micropump,” Journal of Microelectromechanical Systems, Vol.11

No.6, pp.672-683, 2002.

5. D. Maillefer, H. Van Lintel, G. Rey-Mermet, and R. Hirschi, “A High-performance Silicon Micropump for an Implantable Drug Delivery System,” Proceedings of the 12th IEEE Conference on MEMS, Orlando, FL, pp.541-546, 1999.

6. R. Linnemann, P. Woias, C.-D. Senfft, and J. A. Ditterich, “A Self-priming and Bubble-tolerant Piezoelectric Silicon Micropump for Liquid and Gases,” Proc.

11th IEEE Conference on MEMS,

Heidelberg, Germany, pp.532-537, 1998. 7. S. Shoji, S. Nakagawa, and M. Esashi,

“Micropump and Sample-injector for Integrated Chemical Analyzing Systems,” Sens. Actuators A, Phys., Vol.21-23, pp.189-192, 1990.

8. R. Zengerle, S. Kluge, M. Richter, and A. Richter, “A Bidirectional Silicon Micropump,” Proceedings of the IEEE Conference on MEMS ’, Amsterdam, Netherlands, pp.19-24, 1995.

9. J. W. Judy, T. Tamagawa, and D. L. Polla, “Surface-machined Microchannel

Membrane Pump,” Proc. IEEE Conference on MEMS , Nara, Japan, pp.182-186, 1991. 10. O. C. Jeong and S. S. Yang, “Fabrication

and Test of a Thermopneumatic Micropump with a Corrugated P+ Diaphragm,” Sens. Actuators A. Phys., Vol. 83, pp.249-255, 2000.

11. C. Grosjean and Y. C. Tai, “A

Thermopneumatic Peristaltic Micropump,” Proceedings of the 10th International Conference on Solid-State Sensors and Actuators, Sendai, Japan, pp.1776-1779, 1999.

12. F. C. M. Van De Pol, H. T. G. Van Lintel, M. Elwenspoek, and J. H. J. Fluitman, “A

Thermopneumatic Micropump Based on Micro-engineering Techniques,” Sens. Actuators A, Phys., Vol. 21-23, pp.198-202, 1990.

13. W. Zhang and C. H. Ahn, “A Bi-directional Magnetic Micropump on a Silicon Wafer,” Proceedings of the IEEE Solid-State Sensor and Actuator Workshop, Hilton Head, SC, pp.94-97, 1996.

14. W. L. Benard, H. Kahn, A. H. Heuer, and M. A. Huff, “Thin-film Shape Memory Alloy Actuated Micropumps,” J. Microelectromech. Syst., Vol.7, pp.245-251, 1998.

15. Kwang-Seok Yun, II-Joo Cho, Jong-Uk Bu, Geun-Ho Kim, Young-Sam Jeon, Chang-Jin (CJ) Kim, and Euisik Yoon, “A Micropump Driven by Continuous Electrowetting Actuation for Low Voltage and Low Power Operations,” Micro Electro Mechanical Systems, 2001. MEMS 2001. The 14th IEEE International Conference on 21-25 Jan 2001, pp.487-490.

16. M. Richter, R. Linnemann, P. Woias. Franunhofer, “Robust Design of Gas and Liquid Micropump,” Sensors and Actuators, A 68 , pp.480-486, 1998.

17. M. Stehr, S. Messner, H. Sandmaier, and R.

Zengerle, “A New Micropump with Bidirectional Fluid Transport and Selfblocking Effect,” Proceeding of MEMS 96, San Diego, CA, pp.485-490, Feb. 11-15,1996.

18. A. Olsson, et al., “An improved valve-less pump fabricated using deep reactive ion etching,” Proceeding of MEMS 96, San Diego, CA, pp.479-484, Feb. 11-15, 1996. 19. B. Bustgens, et al., Proceeding of Actuator

96, Bremen, Germany, pp.128-131, June 26-28, 1996.

Bonham, H. Guckel and S. Massood-Ansari, “Development of LIGA-Fabricated, Self-Priming, In-Line Gear Pumps,” 1997 International Conference on Solid-State Sensors and Actuators, Chicago, June 16-19, 1997, pp.757-760.

21. K. P. Kamper, W. Ehrfeld, J. Dopper, V. Hessel, H. Lowe, Th. Richter, “Microfluidic Components for Biological and Chemical Microreactors,” Proceedings of the IEEE-Micro Electro Mechanical Systems (MEMS) 1997, pp. 338-343.

22. F. Michel, W. Ehrfeld, “Mechatronic Micro Devices,” Proceedings of the International Symposium on Micromechatronics and Human Science, Nagoya, Japan , Nov.23~26, 1999.pp.27-34.

23. F. L. Litvin, Theory of Gearing, NASA Reference Publication 1212, Washington D. C. 1989。

24. 程曜,”LIGA 技術簡介”,機械月刊電子 月刊,1996 年 4 月號。

25.行政院國家科學委員會精密儀器發展中 心,微機電系統技術與應用,2004.