新型壓電驅動之夾持取放裝置設計與分析

薛博文1,2、林忠憲2、黃文輝1、吳永成1 1.財團法人金屬工業研究發展中心 智慧系統組 2.國立成功大學 機械工程研究所 E-mail : pwhsueh@mail.mirdc.org.tw摘 要

本文主要目的為研究具高致動精度及較長行程之壓電式夾持取放裝置。傳統上,以壓電材料為主的致動 裝置都擁有相當高的致動或定位精度,但其行程卻因電路驅動與壓電本身極化方向之特性而受到限制。本研 究採用新型壓電驅動技術,除了在電路驅動方式與傳統有所不同外,更利用簡易之單相弦波電訊號進行壓電 振動模態之激發,在搭配硬體機構之設計與傳動後可將壓電致動模組之行程大幅提升,同時仍兼顧其致動精 度,這種壓電式夾持取放裝置將應用於薄型馬達之自動化精微組裝系統中。因應未來精微組裝系統性能之需 求,夾持取放裝置幾乎是整個系統的關鍵核心,其中微致動模組更是攸關夾持取放效果良窳的重要技術模組。 因此,本研究透過新型壓電驅動技術,設計與分析可兼顧高致動精度與較長行程特點之壓電式夾持取放裝置, 並開發了兩組不同行程(6mm、30mm)之雛型模組,以實際薄型馬達零組件進行夾持實驗,且進一步探討裝 置之定性及定量特性,期許藉由本研究建立未來精微組裝系統中夾持取放裝置之關鍵技術。 關鍵詞:壓電致動器、夾持取放裝置、薄型馬達、精微組裝1. 前 言

在未來輕薄短小之3C 產品需求量逐年增加的同時,如何快速地以自動化精微組裝方式穩定的提供成品、 半成品及內部零組件便成了各家廠商與研究單位共同觀注的議題,例如微齒輪的自動化精微組裝[1][2]、精微 零件之取放移載[3][4]等。綜觀這些精微組裝系統中,精密取放裝置(Precision-Gripper)或微取放裝置 (Micro-Gripper)幾乎是整個系統的關鍵核心,其中微致動裝置更是攸關夾持取放效果良窳的重要技術模組。 一般而言,以 MEMS 製程所製作的微致動夾持取放裝置雖有高精度之特點,但是致動行程卻僅有幾十微米 (μm)等級,有些甚至僅有次微米(sub-μm)等級,且其所能施加的微夾持力量有限,對於要夾持尺寸 100μm 以上之精微元件則有困難[5][6],例如圖 1-(a)所示之裝置(行程≦7μm,最大出力僅 403μN)。而一般以機械 結構系統配合氣壓式之夾持取放裝置雖有較長行程(≧10mm 以上)與出力大之特點,但其致動精度與控制 卻較為困難[7][8],如圖 1-(b)所示(行程≧15mm,出力≧30N)。因此針對具有較長行程且高致動精度之精密 夾持取放裝置,目前仍無較佳之解決方法。(a) 以 MEMS 製程之裝置[9] (b) 以氣壓式夾取之裝置 圖1 兩種常見之夾持取放裝置實體 為了同時克服精密夾持取放裝置之行程與精度問題,使用精密馬達搭配精密導螺桿方式發展出較長行程 與高致動精度之夾持取放裝置似乎是目前研究人員較佳的解決方法[10][11][12]。然而從機械傳動的角度來 看,這種致動方式仍屬於間接驅動,且以導螺桿方式傳輸動力仍會有背隙問題影響整體定位或致動精度。本 研究基於此,採用一種以單相弦波電訊號進行壓電振動模態激發之新型壓電驅動技術,搭配硬體機構之設計 且以直接驅動方式將動力源輸出至未端夾爪,並產生較長行程之致動效果,同時仍保有壓電材料作為致動器 時應有的高致動精度效果。於第一章節內詳細說明常見壓電致動方式與本研究所採用之致動方式,並闡述未 來夾持載具之薄型馬達相關零組件與尺寸;第二章節則針對壓電式夾持取放裝置之設計與分析進行說明;而 第三章節對於薄型馬達元件進行夾持測試並探討TypeⅡ之夾持力特性;最後第四章針對本研究進行結果與討 論。 1.1 壓電致動 一般談到微致動器,不外乎就是利用壓電材料微變形特點來達成,其中導致材料變形之壓電效應仍根據 材料極化方向P 與施加電場方向 E 的不同所產生,以縱效應而言便是極化方向 P 與施加電場方向 E 相同且平 行時所產生,如圖2-(a)所示;橫效應則為極化方向 P 與施加電場方向 E 相反且平行時所產生,如圖 2-(b)所示; 而剪切效應則是極化方向P 與施加電場方向 E 相互垂直時所產生,如圖 2-(c)所示。這些效應其電極均為平行 設置,可產生均勻的電場分佈,許多精密定位平台或致動器皆是採用上述三種方式之一進行產品設計與開發。 然而,這些驅動方式卻無法同時激發剪切效應與橫效應或縱效應,造成壓電致動在應用上產生了限制。 (a)縱效應 (b)橫效應 (c)剪切效應 圖2 壓電效應

本研究所採用之新型壓電驅動技術乃根據Hsiao 等[13]所提出之 L 型電極驅動方法為主,其概念是希望壓 電材料能夠同時接受到有平行與垂直極化方向的電壓訊號,進而產生複合形變,如圖 3 所示,換句話說是將 電壓激發端(Excited electrode)與接地端猶如 L 型方式進行擺置,如圖 4 所示,如此一來壓電材料便會同時 產生剪切效應與縱效應之變形或剪切效應與橫效應之變形。而此電訊號若改以單相弦波訊號進行驅動時,壓 電致動器輸出端變會產生猶如楕圓運動之效果,若在輸出端表面置放一輸出軸或機械傳動元件,則該輸出軸 或傳動元件便會因表面或端點之楕圓運動而產生線性運動效果,其行程可依邊界條件之設定進行設計,其致 動精度或每一橫移之步進精度可達442nm[14]。本研究之夾持取放裝置便將以此新型壓電驅動技術為動力驅動 來源進行機構設計,以發展出符合較長行程與高致動精度之夾持裝置。 圖3 L 型壓電致動概念 楕圓運動 圖4 新型壓電驅動技術[14] 1.2 夾持載具介紹 壓電式夾持取放裝置未來將應用在薄型馬達精密自動組裝系統中,其中夾持對象為直徑 15mm、厚度≦ 3mm 之薄型馬達[15]以及馬達內部零組件。該馬達為金屬中心於 2003 年開始投入研發,利用金屬電鑄製程技 術及相關製造技術克服部份零組件的厚度限制,成功開發厚度≦3mm 之薄型馬達,其尺寸比現有筆電中 Slim 光碟機之主軸馬達厚度6.8mm 又薄了一倍以上。薄型馬達實體外觀及組立示意如圖 5 所示,馬達內部之零組 件及尺寸如圖6、圖 7 所示。 然而現今薄型馬達應用日益增廣,舉凡筆記型電腦中的光碟機主軸馬達、1.8 或 2.5 吋硬碟機之主軸馬達, 這些主軸馬達厚度(高度)皆小於10mm,使得相關 3C 產品足以朝向輕薄短小目標邁進。根據著名 NEXUS 雜誌在2000~2005 年市場調查顯示,全球小型或薄型馬達產值在這六年期間由 200 萬美元急速攀升至 1 億美 元,整整成長了有50 倍,可見未來小型或薄型馬達之產值與需求量仍有相當大的成長潛力,因此在未來薄型 馬達需求量增大的同時,如何快速的以自動化精密組裝方式提供薄型馬達產品便成了下一階段量產時的關鍵 問題,為了能使用愈少的模組進行不同零組件之夾持,因此發展較長行程及高致動精度之夾持取放裝置便是 組裝系統中最不可獲缺的一個關鍵點。

圖5 薄型馬達實體及組立爆炸圖 ①金屬底板 ②電路板 ③軸承座 ④軸承 ⑤上蓋 ⑥磁鐵環 ⑦主軸 圖6 薄型馬達零件說明 圖7 薄型馬達零件尺寸示意

2. 夾持裝置之設計與分析

本研究所採用之壓電致動器尺寸為 5mm×5mm×5mm 之立方體,若以常見之電壓方向平行極化方向之驅 動時,經由模擬後壓電致動器產生變形之型式是以縱效應變形為主,如圖8 所示。而本研究所採用之 L 型驅 動方式,經由模擬後壓電致動器產生變形之型式則同時包含了縱效應及剪切效應,如圖9 所示。 (a) 縱效應變形分析 (b) 連續致動形變狀況 圖8 縱效應變形之壓電致動 (a) 斜向變形效應 (b) 連續致動形變狀況 圖9 新型驅動之壓電致動 利用新型驅動方式進行機械傳動時,需藉由傳動元件與壓電材料間之摩擦力來傳遞,而摩擦力之產生又 來至於正向力,因此在壓電驅動夾持取放裝置中適當的藉由機構設計產生預應力就顯得相當重要。壓電致動 器搭配傳動件與預應力之作動狀況如圖10 之示意。從圖 10 之致動效果可知,若傳動件在移動方向無拘束條 件時,其行程是可達長行程之效果,搭配壓電致動之微小變形量,即產生較長行程與高致動精度之性能。圖10 新型致動方式示意圖 2.1 壓電式夾持裝置 TypeⅠ 本研究所設計的第一組壓電式夾持裝置如圖11 所示。其中 A 和 B 為一對夾持爪(grip jaws),在考量雛 型設計及機械加工製作簡化的情況下,將A 設定為固定端,B 則為致動移動端,且 B 與主軸或傳動軸 C 連結, 而誘發C 進行致動的來源便是新型驅動之壓電致動器模組 E,如圖 12 所示。在模組 E 中設置了兩個壓電致動 器,藉以增加致動之力量,而此致動器之致動概念如先前的圖10 所示,推動主軸 C 使 A 與 B 進行夾持動作。 另外,預壓力元件D 亦為 TypeⅠ中一個重要的關鍵。如同先前章節所提,利用新型驅動方式進行機械傳 動時,需藉由傳動元件與壓電材料間之摩擦力來傳遞,而摩擦力之產生又來至於正向力,因此在壓電驅動夾 持取放裝置中適當的藉由機構設計產生預應力就顯得相當重要。預壓力元件D 為一具有彈簧及小滾珠裝置之 元件,其擺設方式以斜45 度角的方向置入並使未端滾珠與主軸 C 有接觸,如圖 13-(a)所示。TypeⅠ中共設計 四個預應力元件,元件以斜45 度角方向與主軸 C 接觸時會產生 x 與 y 方向之預應力,如圖 13-(b)所示,y 方 向之預應力用來作為正向力,以產生致動過程中所需之摩擦力;而 x 方向之預應力,因方向相反所以會互相 抵消,藉以形成主軸C 在運動過程中之左右邊界限制,使得其致動方向能被更嚴謹的侷限在單一方向而不致 於左右偏擺。圖14 為 TypeⅠ之實體圖,其行程約 6mm。 (a) 3D 立體圖 (b) 裝置爆炸圖 圖11 壓電夾持裝置 TypeⅠ 預應力 移動方向

Piezo

Actuator

Piezo

Actuator

正常 驅動Piezo

Actuator

恢復圖12 壓電致動模組 (a)側視圖 (b)力量分解圖 圖13 預壓力模組與主軸之設計概念 圖14 壓電夾持裝置 TypeⅠ實體圖 2.3 壓電式夾持裝置 TypeⅡ

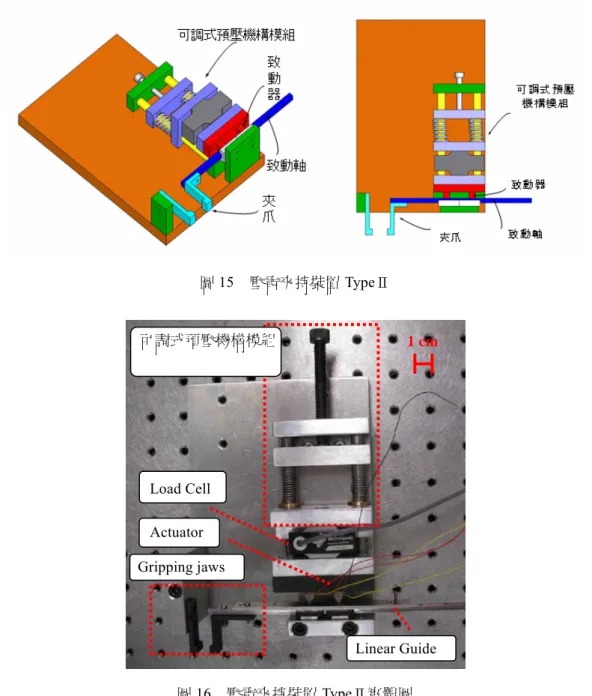

第二組壓電夾持裝置之設計如圖15 所示,其中夾爪(grip jaws)之設計如同 TypeⅠ,一端為固定端,另 一端搭配致動軸作為移動端。設計上與TypeⅠ不同之處在於裝置中的可調式預壓機構模組內設有一壓力感測 器(Load Cell),此感測器可隨時回饋預壓力值,進而調整裝置中所需之正向力,而正向力之調整又足以影響 夾持裝置之速度、夾持力等特性,後續之實驗將說明預壓力與夾持裝置之相關特性量測結果。除此之外,Type Ⅱ之行程可至30mm,可夾持之元件尺寸範圍增大,其實體圖如圖 16 所示。

圖15 壓電夾持裝置 TypeⅡ 可調式預壓機構模組 Load Cell Actuator 1 cm Linear Guide Gripping jaws 圖16 壓電夾持裝置 TypeⅡ實體圖

3. 實驗與分析

3.1 實驗架構 壓電致動模組是藉由熱固性黏著劑將壓電材料固定在底座上,底座選用硬度較高的中碳鋼,達到底面固 定的邊界條件,並可直接利用鋼的導電性當作接地端電極。壓電材料兩側貼上金屬電極,分別為正向及反向 驅動電極。實際上,利用新型驅動方式進行壓電致動時,需以弦波訊號進行驅動,而弦波訊號之頻率又需設 定為夾持裝置之共振頻率才能達到致動效果,因此在進行夾持裝置實驗前必需先量測致動器(圖12)之共振 頻率。 共振頻率量測方法是藉由如圖17 所示之架構,利用阻抗分析儀分析壓電塊之頻譜,找到共振頻率位置。 接著如圖18 使用波型產生器輸出共振頻率之正弦波,經過電壓放大器將電壓放大至 300 伏特後送到壓電塊之 電極。阻抗分析儀 圖17 阻抗分析 阻抗分析 波形產生器 電壓放大器 圖18 致動架構 3.2 阻抗量測 經由圖 17 之架構可獲得致動模組之頻譜,並找出共振頻率,結果如圖 19 所示,其共振頻率大約為 105kHz。因此,只要再藉由波形產生器與放大器輸出頻率為 95KHz、電壓峰值(Peak to Peak)300V 之弦波 訊號進行驅動,便可達到夾持取放之目的,其中電壓之大小將可視實際夾持速度、力量等需求進行調整。 共振頻率 圖19 致動器之阻抗分析 3.3 TypeⅠ之夾持實驗 TypeⅠ最大行程為 6mm,因此以 TypeⅠ進行薄型馬達之零件夾持實驗時僅針對主軸元件與軸承元件。主 軸及軸承元件之細部實體如圖20 所示。主軸部份,其上端細軸之直徑為 2.00mm、下端盤部之直徑為 4.00mm;

軸承之外徑為5.00mm。實際夾持狀況如圖 21 所示。 (a)主軸側視實體圖 (b)主軸上端實體圖 (c)主軸底部實體圖 (d)軸承元件 圖20 主軸與軸承元件 (a)主軸上端夾持 (b)主軸下端夾持 (c)軸承夾持 圖21 TypeⅠ夾持測試 3.4 TypeⅡ之夾持力分析與夾持實驗 TypeⅡ之行程為 30mm,可夾持之零組件尺寸範圍較廣,除了非圓型之零組件外,軸承座③、軸承④、 上蓋⑤、磁環⑥及主軸⑦(各零件之編號如圖6 所示),零件尺寸範圍為 3mm~15mm 皆為可適用之範圍。表 1 計算了各元件所需的夾持力,由元件的規格估算體積,乘上密度來得到重量。表 2 為材料間之摩擦係數, 其中TypeⅡ之夾爪材料為中碳鋼,即表 2 中的材料一;而磁鐵環之摩擦係數暫以鋼來近似。針對夾持這些零 組件所需之夾持力可從圖22 之自由體圖來計算,其中 W 為元件重量,Fg 為夾持力,Ff 為元件與夾爪間摩擦 力,μ 為靜摩擦係數。因此可得到 W=2Ff=2μFg,所以 Fg=W/2μ,即可得到夾持該零組件時壓電夾持裝置所需 產生之對應的夾持力量。 表1 元件所需夾持力 元件 材料 密度(g/cm3) 體積(mm3) 重量(N) Fg(N) 軸承座③ Brass 8.45 21.11 0.0017 0.0038 軸承④ Steel 7.8 24.74 0.0019 0.0038 上蓋⑤ Steel 7.8 119.77 0.0092 0.0183 磁鐵環⑥ NdFeB 7.55 150.80 0.0116 0.0223 主軸⑦ Brass 8.45 25.45 0.0021 0.0046

材料一 材料二 靜摩擦係數 Steel Steel 0.25 Steel Brass 0.23

F

f=μF

gF

f=μF

gF

gFixed

W

圖22 夾持元件自由體圖 在新型壓電驅動的夾持取放裝置中,影響夾持力之因素粗估計會有驅動電壓、頻率、預壓力、壓電尺寸 等,考量實驗時參數調整之方便性與可行性,以驅動頻率、驅動電壓及預壓力來進行夾持力之分析,此分析 結果可做為往後力量控制時之參考,夾持力量感測裝置為力量感測器,其實驗架構如圖23 所示。驅動頻率與 驅動電壓對於夾持力之關係如圖24 所示。一般來說壓電致動通常發生在共振頻率附近,且在一定頻寬內都可 以進行致動,但在超過頻寬會因為振動量不足以及模態轉變而造成無法致動。其中圖24 (a)為驅動電壓、預壓 力不變之情況下改變驅動頻率之實驗結果,從圖24 (a)中可以看出夾持力最大值約在頻率為 114.2kHz 時,其 值約為2.5~2.6N,而可量得夾持力的範圍約在 113.3kHz 到 115.3kHz,可致動頻寬約在 2kHz 內。因此藉由改 變頻率來調整夾持力是一種可行的控制方法。另外,從圖24 (b)可看出夾持力與驅動電壓之關係,實驗時,其 工作頻率選在114.2kHz,因為在這個頻率下,開與閉兩個方向的推動速度較一致,從圖中亦可看出利用驅動 電壓之改變也是一種容易調整夾持力的方法。 圖23 夾持力實驗架構(a) 夾持力與驅動頻率之關係 (b) 夾持力與驅動電壓之關係 圖24 驅動頻率及驅動電壓對夾持力之關係 壓電致動必須要依靠摩擦力,在接觸面的摩擦係數固定時,只能靠改變正向力來調整摩擦力。因此Type Ⅱ有別於TypeⅠ之設計除了行程之外,更加入了預壓力感測器,使得實際作用於壓電致動器之正向力可被量 測得到。在預壓力可調整的範圍內,其實驗結果如圖25 所示,由此關係亦可做為往後控制夾持力之依據。 圖25 夾持力與預壓力之關係圖 由上述之結果可知,無論調整驅動頻率、驅動電壓或預壓力,TypeⅡ之夾持力都可在 0.5N~2.6N 之間, 因此對於夾持薄型馬達之精微零組件是足夠的,圖26 為 TypeⅡ之薄型馬達零組件夾持實驗。

(a)夾持軸承 (b)夾持磁鐵環 (c)夾持上蓋 圖26 TypeⅡ之夾持實驗

4. 結果與討論

本研究主要利用壓電材料具有高致動精度及其在連續致動情況下達到長行程的特性,藉此開發兩組不同 行程(6mm、30mm)之壓電式夾持取放裝置。而採用 L 型電極的新型壓電致動方式只需要單一電源即可驅動 壓電材料,簡化了驅動器的設計及致動器的製作;此外,只需要將輸入電壓切換到另一側電極即可切換致動 方向,此一特性使兩方向的性能差異較小,對於未來控制器的設計比較簡易。在配合夾持機構之設計後,展 現夾持取放之效果,目前 TypeⅡ之設計夾持力可以達到 3.57N,對於薄型馬達之內部精微元件在夾持組裝上 是足夠的,經由夾持實驗的測試亦證明壓電致動的夾持取放裝置是可行的。而實驗分析驅動頻率、驅動電壓 及預壓力對於夾持力的影響,而這三種變因都存在有可近似線性的區間,未來在進行組裝系統整合時,可以 根據這些特性曲線來設計驅動器及控制器,以進行夾持裝置之力量控制。除此之外,有效的掌握取放裝置之 夾爪位置,亦是另一個可以減少對精微元件在夾持組裝過程中造成變形或破壞的方式,因此位置控制及力量 控制都是壓電式夾持取放裝置未來值得研究的方向。參考文獻

[1] Fahlbush, S.; Fatikow, S.; Seyfried, J. and Buerkle, A., “Flexible Microrobotic System MINIMAN: Design, Actuation Principle and Control,” Proceedings of the IEEE/ASME International Conference on Advanced Intelligent Mechatronics, Atlanta, USA, 1999.

[2] Xie, H.; Chen, L.; Sun, L. and Rong, W, “ Hybrid Vision-Force Control for Automatic Assembly of Miniaturized Gear System,” Proceedings of the IEEE International Conference on Robotics and Automation Barcelona, Spain, 2005.

[3] Shimada, E.; Thompson, J.A.; Yan, J.; Wood, R. and Fearing, R.S., “ Prototyping Millirobots Using Dextrous Microassembly and Folding,” Proceeding of the ASME IMECE/DSCD, Orlando, Florida, USA, 2000.

[4] Zhang, H.; Bellourad, Y.; Burdet, E.; Clavel, R.; Poo, A. and Hutmacher, D.W., “Shape Memory Alloy Microgripper for Robotic Microassembly of Tissue Engineering Scaffolds,” Proceedings of the IEEE International Conference on Robotics and Automation, New Orleans, LA, USA, 2004.

[5] Precision Micro Assembly Laboratory, http://www.sandia.gov/isrc/precmicroassy.html [6] MEMS Precision Instruments, http://www.memspi.com

[7] Festo, http://www.festo.com

[8] Chelic, http://www.chelic.com/eng/products.htm

[9] 邱建清,「應用拓樸最佳化撓性機構於微夾爪之設計與製作」,碩士論文,國立高雄應用科技大學,2004。 [10] Conway, P. J. and Mauro, G. E., “Microgirpper,” US Patent, no. 5458387, 1995.

[11] Mauro, G., “Cam Operated Microgripper,” US Patent, no. 5895084, 1999. [12] Conway, P. J. and Mauro, G. E., “Microgripper,” US Patent, no. 5538305, 1996.

[13] Suzuki, Y., “ Master Input Apparatus for Microgripper and Microgripper System Provided with the Master Input Apparatus,” US Patent, no. 5727915, 1998.

[14] Hsiao, S. W.; Chen, C. W.; Yao, W. S. and Tsai, M. C., “Development of a Single Phase Drive-Type Ultrasonic Linear Motor,” Proceedings of the Linear Drives for Industry Applications, 2007.

[15] Tsai, M.C. and Hsu, L.Y. u, “Design of a Miniature Axial-Flux Spindle Motor,” IEEE Transactions on Magnetic, Vol.42, No.10, pp. 3488-3490, 2006.