行政院國家科學委員會專題研究計畫 成果報告

創新光電式距離與方位量測探頭之研製 研究成果報告(精簡版)

計 畫 類 別 : 個別型

計 畫 編 號 : NSC 95-2221-E-011-008-

執 行 期 間 : 95 年 08 月 01 日至 96 年 07 月 31 日 執 行 單 位 : 國立臺灣科技大學機械工程系

計 畫 主 持 人 : 修芳仲

計畫參與人員: 碩士班研究生-兼任助理:李瑞宗、劉旻欣、莊俊雄

報 告 附 件 : 出席國際會議研究心得報告及發表論文

處 理 方 式 : 本計畫可公開查詢

中 華 民 國 96 年 10 月 20 日

行政院國家科學委員會補助專題研究計畫成果報告

※※※※※※※※※※※※※※※※※※※※※※※※※

※ ※

※ 創新光電式距離與方位量測探頭之研製 ※

※ ※

※※※※※※※※※※※※※※※※※※※※※※※※※

計畫類別:█個別型計畫 □整合型計畫 計畫編號:NSC 95-2221-E-011-008

執行期間: 95 年 8 月 1 日至 96 年 7 月 31 日

計畫主持人:修芳仲 副教授

計畫參與人員:李瑞宗、劉旻欣、莊俊雄

本成果報告包括以下應繳交之附件:

□專題研究計畫成果精簡報告

□赴國外出差或研習心得報告一份

□赴大陸地區出差或研習心得報告一份

█出席國際學術會議心得報告及發表之論文各一份

□國際合作研究計畫國外研究報告書一份

執行單位:國立台灣科技大學 機械工程技術系

中 華 民 國 96 年 10 月 20 日

行政院國家科學委員會專題研究計畫成果報告

創新光電式距離與方位量測探頭之研製

Development of an innovative opto-electronic probe for distance and orientation measurement

計畫編號:NSC 95-2221-E-011-008 執行期限:95 年 8 月 1 日至 96 年 7 月 31 日

主持人:修芳仲 副教授 國立台灣科技大學 機械工程系

計畫參與人員: 李瑞宗、劉旻欣、莊俊雄 國立台灣科技大學 機械工程系

一、中文摘要

本研究計畫成功地開發一種新型光電 式距離與傾斜方位量測探頭,可同時量測 並計算出被測量點與探頭間之距離(高度) 與該位置之傾斜角度(法線向量),其設計構 想是以一平行光源,經過一個呈’十字型’

排列之多光孔遮罩(Mask),以產生多光束 平行光,投射至被量測表面,再以一組或 多 組 之 多 光 點 位 置 感 測 裝 置 (CCD Camera),擷取投射至被量測表面之多光 點 位 置 , 探 頭 設 計 之 高 度 量 測 範 圍 為 3mm,傾斜角量測範圍為 60 度,量測解析 度為0.007mm/pixel。經由本計畫所提出一 適 合 於 該 探 頭 之 空 間 映 對 方 法 (space mapping method),將可分析計算各個雷射 光束投射至待測表面之位置與高度變化相 對於影像座標之對映關係。經影像處理運 算後,藉由計算影像座標"十"字型中心點之 位置變化,將可計算待測面之高度變化;

而藉由計算影像座標"十"字型中心點之 4 個鄰近點相對於中心點之位置變化資訊,

將可計算待測面之方位(單位法向量)變 化。通過’十字型’排列之多光點將可建構二 條曲線,本研究計畫提出各種數學方法,

如 parametric polynomial, Lagrange, cubic spline, Bezier and B-spline 等,以比較分析 不同方法於不同曲面計算中心點之切向量 及單位法向量之誤差。本研究計畫利用塊 規之疊合及正弦桿作探頭之精度校驗,本 研究計畫亦將光電式距離與傾斜角度量測 探頭,整合於於一精密4 軸電腦控制機台,

藉以建構一非接觸式多軸量測系統,以實 際量測一已知輪廓之標準球與圓柱等表 面,並於CAD 模型系統分析,以驗證探頭 量測結果與精確性。

關鍵詞:光電式距離與傾斜方位量測探 頭,’十字型’排列之多光孔遮罩,

CCD Camera,塊規,正弦桿,精 密4 軸電腦控制機台

Abstract

An innovative opto-electronic probe used to measure simultaneously the distance and the orientation between the workpiece surface and the probe had been developed in this study. The design concept of the developed probe is by using a parallel laser beam passing through a mask with five cross-like small holes on it, five parallel beams can then be generated and projected onto the object surface. Five cross-like spots are formed on the surface and detected by a CCD camera through an optical path design.

The height measuring range of the designed probe is 3 mm. The inclination angle measuring range of the designed probe ranges from 0 to 60 degrees. The resolution of 0.007 mm/pixel was obtainable using a CCD camera with the resolution of 1024x768.

A space mapping method for the designed probe is proposed to find the relationship between the position variation of the spots on the object surface and the coordinates variation on the CCD camera. The distance along the z-axis of a projected beam is detected by calculating the position change of the center spot of the five cross-like spots on the CCD camera based on the triangulation principle. The middle point and 4 neighboring points can be constructed as two crossed curves - longitude and latitude, respectively. The inclination angle (unit normal vector) at the center spot of the five

cross-like spots on the surface can be determined by calculating the cross product of two tangent vectors along these two crossed curves. Different curve fitting methods passing 5 data points, such as Lagrange, parametric polynomial, cubic spline, Bezier and B-spline methodologies, have been investigated to calculate the unit normal vector. The Bezier method resulted in the best result. Accuracy calibration of the developed probe had been carried out with the help of the gauge blocks and a sine bar.

The developed probe had been integrated with a PC-based 4-axis measuring machine to do the measurement. The measurement accuracy of the designed probe had been verified by measuring a standard sphere surface and a cylindrical surface with good results.

Keywords: Opto-electronic probe for distance and orientation measurement, A mask with five cross-like small holes, Gauge blocks, Sine bar, PC-based 4-axis measuring machine

二、緣由與目的

近年來消費市場變化多端,產品之生 命週期越來越短,新產品之開發時程也因 此更加縮短,但產品的外型卻越來越變化 多樣,以迎合消費之喜好,尤其是電腦、

通信產品、消費性電子產品、汽車等產品,

其大量製造生產方法廣泛應用金屬與塑膠 成型,金屬板件產品乃以沖模沖壓板材成 型為主,而塑膠產品之製程乃以塑料射入 塑膠模具成型為主流,因此,無論產品之 開發過程或沖模塑模等模具之製作,為使 時程更為快速,品質與精度的確保,皆需 使用精密之量測儀器,由於產品外型流線 多變多樣,自由曲面廣泛應用於產品與模 具之表面,如何使此自由曲面快速正確設 計製造出來,就需要3D 的精密量測系統來 檢測。

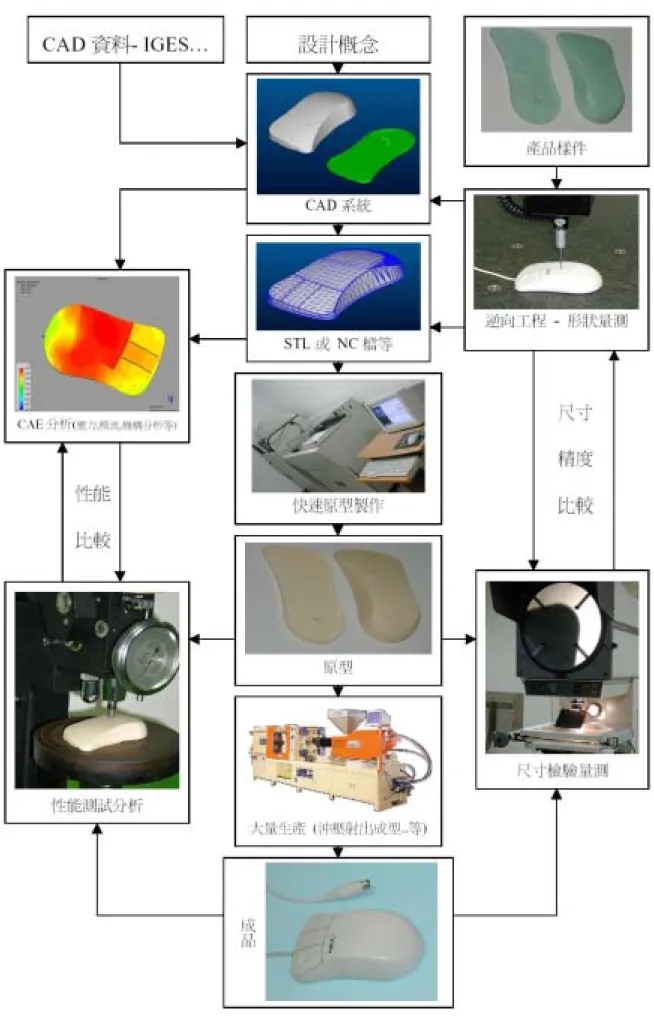

產品之開發方法可分為正向工程與逆 向工程,正向工程由設計構想直接於CAD 系統中進行設計,而逆向工程是以產品樣 件為起點,經幾何形狀3D 數位化量測,再 進入逆向工程軟體或 CAD 系統進行曲面 形狀之重建與設計工作,而後經原型試製

與模具設計製造,到最後產品之大量生 產,如圖1,這一流程常需要形狀之幾何尺 寸量測檢驗,尤其是3D 自由曲面的尺寸量 測檢驗是最為困難與繁複,且需要以精密 的三次元之座標量床(Coordinate measuring machine, CMM)來進行量測[1-7]。

現 行 使 用 接 觸 式 或 非 接 觸 式 探 頭 (Probe)的三次元座標量床(CMM)於量測時 [8-12],通常僅能量測工件自由曲面之 3D 座標(X, Y, Z),而無法獲取到工件自由曲面 之法線向量(i, j, k),也就是現行之接觸式或 非接觸式探頭僅能量測到表面距離而無法 量測表面的角度,但有一些工程應用需將 工件自由曲面上之 3D 點座標與法線向量 同時獲取,如在汽車車身板金件焊接、機 器手臂接近與夾取工件等應用,以提高工 程應用之精密度[13-15]。

於文獻[13-14]中應用三角光學表面距 離的量測方法,以三束雷射光分時按序投 射於工件自由曲面之三處不同之位置(三角 形),以光位置感測器(PSD)分別擷取此三點 之位置,經處理後求得3D 座標,以此三角 形三端點 3D 座標再計算出工件自由曲面 之法線向量。

本研究 乃應用三角光學表面距離的 量測方法,提出一新的設計構想,以五束 平行之光束同時投射於工件自由曲面之五 個不同之位置,形成’十字型’排列,中央一 點與周圍四點,周圍四點與中央點皆等 距,以CCD 擷取此影像,經影像處理與計 算後[16-17],可取得投射於工件自由曲面 中央點之3D 座標與法線向量資訊。

三、結果與討論

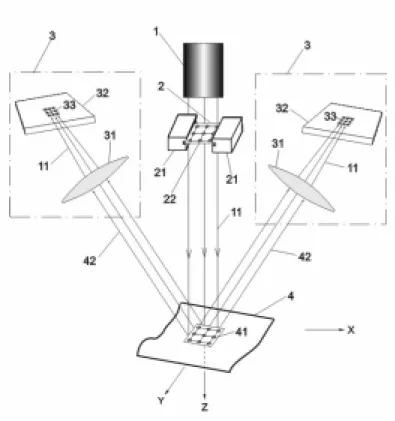

3.1 創新距離與方位量測探頭之設計原理 本研究完成一種光電式距離與傾斜角 度量測探頭之設計與製作,其主要功能是 每次測量時,可同時取得被測量表面與探 頭間之距離(高度)與該位置之表面傾斜角 度(法線向量),其構想是以一平行光源產生 平 行 光 束 之 光 , 經 過 一 個 多 光 孔 遮 罩 (Mask),產生平行多光束之光,將此平行 多光束之光投射至被量測表面,再以一組 或多組之多光點位置感測裝置如CCD 等,

擷取投射至被量測表面之多光點位置,經

處理運算後,即可求得被量測表面之相對 距離與此表面之傾斜角度(法線向量),此量 測探頭之系統架構如圖 2 所示。其中 1 為 平行光束發光器,11 為光束,2 為多光孔 遮罩,21 為遮罩固定器,22 為遮罩上之透 光之小光孔,3 為多光點位置感測裝置,31 為鏡頭組,32 為位置感測器,如 CCD 等,

33 為於位置感測器上成像之光點,4 為量 測表面,41 為投射至量測表面之光點,42 為量測表面之光點反射之光束。

本研究設計之光束發光器為平行光 源,此光源之種類可利用具低擴散角之雷 射光、或發光二極體(LED)之光源,同軸光 等,發射出光束直徑較大之平行光束經過 壹個多光孔遮罩(Mask),轉換成光束直徑 較小之平行多光束,此遮罩型式有以五個 小圓孔等距排列成一呈"十"字型多光孔的 遮罩,如圖 3 所示,此遮罩亦可設計為其 他型式,例如以九個小圓孔等距排列成一"

田"字型之型式。

若以圖 3 之"十"字型多光孔遮罩型式 為例,其多光束投射於水平與雙傾斜之待 量測表面(對X與Y兩軸向皆有傾斜角)形 成多光點情形,如圖 4 所示,空心圓是光 通過遮罩投射於水平面時之多光點情形,

塗黑之圓是光通過遮罩投射於雙傾斜面之 多光點情形,圖5 為"十"字型多光束,投射 於水平與雙傾斜量測表面,而後於位置感 測器上成像所形成之多個光點,以u、v 表 示位置感測器上成像面之座標系統。藉由 計算影像座標"十"字型中心點之位置變 化,將可計算待測面之高度變化;而藉由 計算影像座標"十"字型中心點之 4 個鄰近 點相對於中心點之位置變化(u1, v1;u2, v2 ;...),將可計算待測面之方位(單位 法向量)變化。

各個光點位置之Z軸方向之高度距 離,與於水平方向之距離,可以藉由三角 雷射探頭之工作原理獲得,參考圖 6 中之 公式,若將其位置感測器與光軸之夾角設 定為δ=90°,因此其計算公式如下:

) Sin(α

×

∆

= ×

∆ b

h z g

) (α Cos b

h x g

×

∆

= ×

∆

(1)

式(1)中,g 為物距,b 為像距,∆z為

待測面之高度變化,∆h為CCD 感測面之

寬度。

3.2 量測探頭之傾斜角度(法線向量)之計算 分析方法

被量測表面之5 個光點三度空間之三 維 X, Y, Z 座標值由對映關係(mapping method)取得後,以中央之光點位置之三 維座標為基準,配合周圍四光點之三維座 標,經計算即可求出被量測表面之傾斜角 度(法線向量),計算方法描述如後。

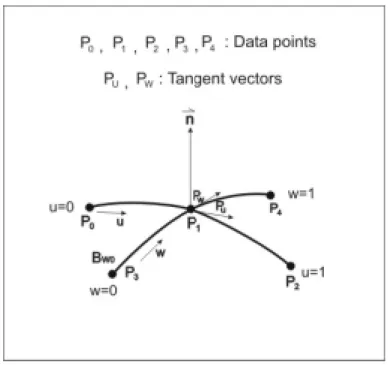

將此 5 個光點之 3D 座標點,建構通 過這些點成兩條"十"字型相交之曲線,如圖 7 所示,再求出兩曲線中央點處之切線向量 (Pu, Pw),此兩切線向量經叉積運算(cross product),即可計算出量測表面中央點處 法線向量,公式如下:

w u

w u

c P P

P N P

×

= ×

(2) 於建構通過這些點的兩條"十"字形相 交之曲線,可以各種不同曲線之建構方 法 , 如 parametric polynomial, Lagrange, cubic spline, Bezier, and B-spline 等方法,並 以不同曲面(如球面、cosine-like surface、

freeform surface 等)加以測試,以比較分 析被量測表面其傾斜角度(法線向量)之誤 差與準確度,尋找出最佳之法線向量計算 方法。以下將說明通過P0, P1, P2 - 3 點之 曲線與切線向量的各種建構方法,另一通 過P3, P1, P4 - 3 點之曲線與切線向量的建 構方法是相同的。

3.2.1 Parametric polynomial interpolation method

Parametric polynomial interpolation 之 曲線與切線向量的建構數學原理如下:

2 2 1

) 0

(u K K u K u

P = + + , 其 中 K0, K1, 與 K2 是係數,u 是參數,

於起點P0 時 u = 0,

P0 = K0;

於中點P1 時 u = u1,

2 1 2 1 1 0

1 K K u K u

P = + + ; 於終點P2 時, u = 1,

P2 = K0+K1+K2;

K1, 與 K2 係數可解開如下:

2 1

1

1 1 1 0 1 1 1

) 1 (

) 1 ( ) 1

1 (

u P u

u P P u

u K u

+ −

− + − +

= −

2 1 1 1 1 0 1

2 ( 1)

1 )

1 (

1

1 P

P u u P u

K u

− + − + −

=

曲線中央點處之切線向量Pu 可一次微分而 得:

u K K u

P'( )= 1 +2 2

, 或

1 1 1 0 1

2 1

1 1 2 1

1 1 1 0 1 1 1

'

) 1 (

1 (1

2

) 1 ) (

) 1 ( 1

) 1 ( ) 1

1 ) (

(

u P P u

u

u P u u u P

u P P u

u u u

P

+ − +

+ −

− + −

− + − +

=−

(3)

3.2.2 Lagrange interpolation method Lagrange interpolation 之曲線與切線向 量的建構數學原理如下:

2 1 2 0 2

1 0

1 2 1 0 1

2 0

0 2 0 1 0

2 1

) )(

(

) )(

(

) )(

(

) )(

(

) )(

(

) )(

) ( (

u P u u u

u u u u

u P u u u

u u u u

u P u u u

u u u u u

P

−

−

− + −

−

−

− + −

−

−

−

= −

曲線中央點處之切線向量Pu 可一次微分而 得:

2 1 2 0 2

1 0

1 2 1 0 1

2 0

0 2 0 1 0

2 ' 1

) )(

(

) ( ) (

) )(

(

) ( ) (

) )(

(

) ( ) ) (

(

u P u u u

u u u u

u P u u u

u u u u

u P u u u

u u u u u

P

−

−

− + + −

−

−

− + + −

−

−

− +

= −

於起點P0 時, u = 0;

終點P2 時, u = 1,

曲線中央點處之切線向量Pu 可化簡如 下:

2 1 1

1 1 1 0 1 1 ' 1

1

) 1 (

) 1 (

1 2 )

1 ) (

(

u P u

u P u P u u u u

P

+ −

− + −

= −

(4)

3.2.3 Cubic spline (Hermite interpolation method)

cubic spline 曲線片段 i 的建構數學原 理如下:

) (

) 2

(

) 2 3 ( ) 2 3 1 ( ) (

3 2 ' 3 2 '

1

3 2 3

2 1

u u P u u u P

u u P u u P

u P

i i

i i

i

+

− + +

− +

− +

+

−

=

−

−

Cubic spline 之曲線之切線向量於通過 3 點,因此 i = 1, 2, 0≤ u ≤1。

通過3 點 P0, P1, P2 且於中央點 P1 處擁有 C2 連續性,其各點之切線向量之邊界條件 可表示成如下:

−

−

−

=

1 2

0 2

0 1

' 2 ' 1 ' 0

3 3

3 3

3 3 2

1 0

1 4 1

0 1 2

P P

P P

P P

P P P

因此曲線中央點處之切線向量Pu 可得:

) 2(

1

0 2 '

1 P P

P = −

(5) 3.2.4 Bezier method

Bezier 曲線與切線向量之的建構數學原 理如下:

2 2 1 0

2 2 (1 )

) 1 ( )

(u u B u u B u B

P = − + − +

其中B0, B1, 與 B2 是控制點,u 是參數,

B0, B1, 與 B2 可解得如下:

於起點P0 時, u = 0,B0 = P0,

於中點P1 時, u = u1,

於終點P2 時, u = 1,B2= P2,

) 1 ( 2

) 1 (

1 1

2 2 1 1 0 2 1

1 u u

P u P P B u

−

− +

−

= −

, Bezier 曲線中央點 P1 處之切線向量 Pu 可一次微分而得:

2

1 0

'

2

) 2 1 ( 2 ) 1 ( 2 ) (

uB

B u B

u u

P +

− +

−

−

=

,或

2 1

1 1

2 2 1 1 0 2 1 1

0 1 1

' 1

2

) 1 ( 2

) 1 ) ( 2 1 ( 2

) 1 ( 2 ) (

P u

u u

P u P P u u

P u u

P

+

−

− +

−

− − +

−

−

=

(6)

3.2.5 B-spline method

Open uniform B-spline 之曲線與切線

向量的建構,因通過3 點-P0, P1, P2之曲線 是二次參數曲線,將會與Bezier method 方 法所建構出來曲線一樣,除非通過之點數 超過 3 點以上,才會有所不同,故於此不 再另加詳述與討論。

3.3 距離與方位量測探頭之設計 3.3.1 量測探頭之系統設計

本研究之光電式表面距離與傾斜角度 量測裝置之設計乃依據圖 6 之原理加以設 計,取像之夾角α 設計成 45 度,亦即可量 測之高度方向△Z 與水平方向之△X 之解 析 度 是 一 樣 , 可 量 測 範 圍 △Z 設 定 為 3mm,若以"十"字型多光點,投射至待量 測表面時,光點之直徑約為0.20 mm,中央 之光點與周圍四光點之水平間距(如圖 4 之 Dx, Dy)約為 1 mm,若配合一個光學放大率 為 1.5 倍之鏡頭,以 1/2”之高解析度之 CCD Camera 其空間解析度 1024x768 為 例,其長寬為6.4x4.8mm,則可將多光點於 CCD 取像後每 1mm 約佔有 140 pixels,使 本研究所設計之探頭可達到之長度尺寸解 析度為0.007 mm,角度之解析度為 0.4°。

若欲提高系統之解析度,則可選用解析度 更高之CCD camera,或放大倍率更高之鏡 頭組的方法提高其量測精度。本研究設計 與製作完成之創新距離與方位量測探頭整 合於精密電腦控制之四軸機台,如圖 8 所 示。

3.3.2 量測探頭之系統調校

本研究之光電式表面距離與傾斜角度 量測裝置架構,主要由雷射光源、多光孔 遮罩、光點位置感測裝置 CCD、鏡頭等組 成,不單這些組件各有其精密度,整個量 測裝置系統於製作與組裝時,也有其誤 差,如雷射光軸是否真正垂直,光點位置 感測裝置 CCD 與鏡頭是否對位的非常準 確,光點位置感測裝置CCD 之傾斜角 α 是 否正確,這一些皆會影響量測之精度,因 此,須將整個系統作精度的校驗。關於量 測系統之校驗方式,本研究量測探頭裝置 乃安裝於精密電腦控制之四軸機台,如圖8 所示,其量測架構如三次元座標量測儀 (CMM),利用該一機台可進行三度空間之

精度的校驗,先用一標準塊具有一小孔,

以此一小孔模擬當作雷射光所投射之光 點,於量測裝置有效之三度空間量測範 圍,以多個已知高度水平面(如 3 個水平 面),每一水平面多個已知位置(如 9 個點) 進行系統精度的校驗,如圖 9 所示,可以 更多的水平面與位置來建構三度空間之校 驗模型,以此已知三度空間位置之校驗模 型為基準,將量測裝置之 5 個光束雷射投 射至多個相同高度水平面,各個雷射光束 投射至工件表面之光點影像(如圖 10),其 影像光點座標與幾何 3D 座標位置與高度 之轉換關係,以黑箱系統之作法,應用最 小二平方迴歸方法求出其對映(mapping)關 係,因此可忽略系統組裝與其組件之誤差 與精密度,各個光點位置之3D 座標可因而 求得。

本研究之光電式距離與傾斜角度量測 探頭,整合架設於精密電腦控制四軸機 台,其三軸之長度解析度 0.001mm,可以 此一系統去驗證此表面距離與傾斜角度量 測探頭之精密度,利用三軸之實際移動距 離,來檢驗高度距離與光點間空間距離值 間之誤差,也可利用精密塊規與正弦桿來 驗證角度之準確性,即可調校驗證本研究 之量測探頭裝置之精度。

3.4 量測結果與討論

本研究之光電式表面距離與傾斜角度 量測裝置,可以實際架設於精密的三軸控 制平台,整合成一非接觸式多軸量測系 統,可量測一工件之表面,可同時獲取被 量測表面3D 之座標與表面法線向量。

首先校驗量測探頭 Z 軸於 3mm 工作範 圍內高度量測之精度,其結果如表1 所示,

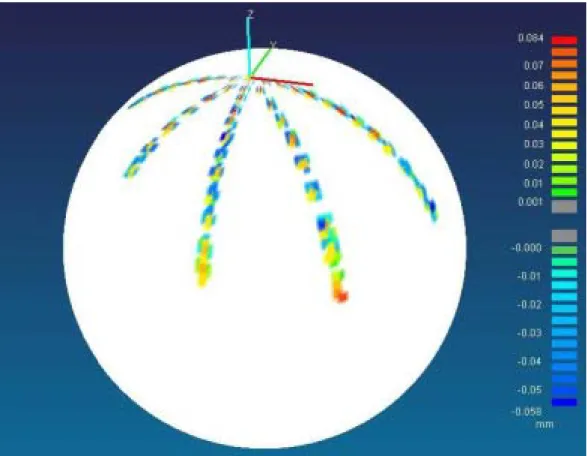

Z 值高度量測之平均誤差約為 10 um,標準 差約為 5 um。本研究利用精密塊規與正弦 桿來驗證角度量測之準確性;經比較各種 不同之數學方法計算切向量及單位法向量 之結果,以 Bezier method 之誤差為最小 [18],因此,本研究以 Bezier method 計算 量測點之切向量及單位法向量,其法線向 量角度誤差分析結果如表 2 所示,角度量 測之平均誤差約為1.5 度,標準差約為 1.37 度;最後,本研究整合量測探頭於精密三 軸電腦控制機台,量測標準球及圓柱體表

面,驗證其於曲面之3D 座標與表面法線向 量之量測能力,其不同位置之表面距離誤 差與法線向量角度誤差分析,如表 3 與圖 11、12 所示,三維表面距離誤平均差約為 25 um,法線向量角度誤差平均約為 2.5 度。

本研究之光電式表面距離與傾斜角度 量測探頭於法線向量角度誤差稍大,仍有 改進之空間,因單一CCD 取像,僅以單一 2D 空間之影像(U、V 兩座標軸),去推算 3D 空間之座標有其限制與極限,造成於計 算表面法線向量誤差較大,若能以雙 CCD 取像,即有雙2D 空間之影像,亦即有四座 標軸(U1、V1、U2、V2 四座標軸),以此四 座標軸之變量去映對計算出 3D 之空間座 標 XYZ,則必能使 3D 之空間座標之不準 確度下降,使精度提升。

3.5 計畫成果自評

本研究利用光學原理,以雷射投射光點 與CCD 取像,實際開發製作出光電式表面 距離與傾斜角度量測探頭,並架設於精密 的四軸電腦控制機台上,整合成一非接觸 式多軸量測系統,利用精密塊規與正弦桿 組合而成之多種高度與斜面來調校驗證此 創新距離與傾斜角量測探頭,並量測標準 球與圓柱體表面,以驗證其量測曲面結果 之正確性。藉本研究開發之探頭,未來,

可實際應用於 3D 自由曲面等逆向工程量 測與檢測工作,後續可以提高光學倍率、

CCD 之解析度、多組取像、改善演算法等,

來提升此量測探頭之精度;本計劃之研究 成果將可撰寫 2 篇以上之論文投稿於國際 知名期刊,本計劃之達成率幾近為100%。

四、參考文獻

1. 范 光 照 , 逆 向 工 程 技 術 與 應 用 , 高 立 圖 書, 2001.

2. 范 光 照 、 黃 偉 明 , 「精 密 曲 面 加 工 與 機 上 量 測 系 統 的 研 製 」, 中 國 機 械 工 程 學 會 第 十 四 屆 全 國 學 術 研 討 會 論 文 集 , 中 壢 ,1997.

3. S Motavalli, “Review of reverse engineering approaches”, Computers Industries Engineering, p25-28, V35, 1998.

4. G. Kinoshita and N. Makita,

“Development of optical proximity sensor: ORANGES system – Optical range sensor with circular scanning”, Proceedings of the 1996 IEEE/SICE/RSJ international conference on multi-sensor fusion and integration for intelligent system, p509-516, 1996.

5. C. Menq and F.L. Chen, “Curve and surface approximation from CMM measurement data”, Computers Industries Engineering, p221-225, V30 (2), 1996.

6. L. C. Chen and G. C. Lin, “An integrated reverse engineering approach to reconstructing free-form surface”, Computer Integrated Manufacturing System, 10(1), p49-60, 1997.

7. GJ Wang, CC Wang and SH F Chuang,

“Reverse engineering of sculptured surfaces by four-axis non-contact scanning”, The International of Advanced Manufacturing Technology, p800-809, V15, 1999.

8. Renishaw Plc., Probing systems for co-ordinate measuring machines, Renishaw plc, “Probing systems for co-ordinate measuring machines”, Renishaw plc, H-1000-5050-16-A, 2003.

9. E. Hasman and V. Kleiner,

“Three-dimensional optical metrology with extended depth-measuring range using a holographic axilens”, Society of Photo-Optical Instrumentation Engineers, p132-136, 2003.

10. M. Chang and CS Ho, “Phase-measuring profilometry using sinusoidal grating”, Experimental Mechanics, p117-122, V33, 1993.

11. M Chang and KH Lin, “Non-contact scanning measurement utilizing a space mapping method”, Optics and Lasers in Engineering, p503-512, V30, 1999.

12. A Simoni, L Gonzo and M Gottardi,

“Integrated Optical Sensors for 3-D Vision”, Proceedings of IEEE Sensors, p 1-4, v1, n1, 2002.

13. S Lee, “Distributed optical proximity sensor system: HexEYE”, Proc. IEEE Conf. On Robotics and Automation, P1567-1572, 1992.

14. L Marques, U Nunes, “A new 3D Optical triangulation sensor for robotics”,

Proc. IEEE Conf. On Robotics and Automation, P512-517, 1998.

15. F.-J. Shiou and T. Pfeifer, Strategies and Processes to Measure the Dimensional Geometry of Sheet Metal Parts for Exact Laser Cutting, International Journal of Advanced Manufacturing Technology, vol. 19, pp. 106-116, 2002.

16. Y. F. Lin, “The study of the calculation of the normal vector using the 9-point mask moving method for the free form surface measurement”, Master thesis, National Taiwan University of Science and Technology. 2000.

17. F.-J. Shiou and Y.-F. Lin, “Calculation of the Normal Vector using 3 X 3 Moving Mask Method for Freeform Surface Measurement and its Application”, International Journal of Advanced Manufacturing Technology, pp 516-524, Vol.19, 2002.

18. Shiou, Fang-Jung and Lee, Ruey-Tsung,

“Calculation of the Unit Normal Vector Using the Cross-Curve Moving Mask Method for 3-D Measurement on a Coordinate Measuring Machine”, Proceedings of the International Symposium on Instrumentation Science and Technology (ISIST 2006), Aug.

8-12, Harbin, China, 2006.

9

圖1. 產品開發流程---正向工程與逆向工程

10

圖2. 光電式表面距離與傾斜角度量測裝置設計示意圖

圖3. 多光孔遮罩:五個透光小圓孔小圓孔等距排列成一"十"字型、九個透光小圓 孔等距排列成一"田"字型

圖4. "十"字型多光束投射於水平與雙傾斜量測表面所形成之多個光點

11

圖5. "十"字型多光束,投射於水平與雙傾斜量測表面,於位置感測器上成像所形 成之多個光點

圖 6. 三角雷射探頭之工作原理

12

圖7. 由兩"十"字型相交之曲線求出法線向量

圖8. 創新距離與方位量測探頭裝設於多軸電腦精密控制平台

13

圖9. 3D 空間校驗模型

圖10 CCD 擷取之"十"字型多光束投射於待測表面之影像

14

圖11 量測數據於標準球面上之距離誤差分布圖

圖12 量測數據於圓柱面上之距離誤差分布圖

15

表1. 校驗 Z 高度量測之誤差比對

Norm Z 1.5 0.75 0 -0.75 -1.5 Average measured

Z-value 1.505 0.749 -0.010 -0.749 -1.496 Standard Deviation 0.004 0.005 0.005 0.003 0.002

表2. 以正弦桿校驗角度量測之誤差比對

Sine bar Block Height(mm) 15 30 45 60

Theoretical θ° 8.63 17.46 26.74 36.87 Average measured θ° 9.22 17.88 27.59 37.46

Std Dev θ° 0.92 1.01 1.37 1.26

表3. 以標準球與圓柱體面作 3D 座標與角度量測之誤差比對 Sphere R=25 mm Cylinder D=70 mm Error

Distance Angle θ° Distance Angle θ°

Average 0.023 2.59 0.025 2.82 Std Dev 0.037 0.60 0.041 0.54

出席國際學術會議心得報告

計畫編號 NSC 95-2221-E-011-008

計畫名稱 創新光電式距離與方位量測探頭之研製(Development of an innovative opto-electronic probe for distance and orientation measurement) 出國人員姓名

服務機關及職稱 修芳仲 副教授 國立台灣科技大學 機械工程技術系 會議時間地點 1. Aug. 2-6, 2006, Urumqi, China

2. Aug. 8-12, 2006, Harbin, China

會議名稱

1. The 3rd International Symposium on Precision Mechanical Measurements (ISPMM 2006)

2. The 4th International Symposium on Instrumentation Science and Technology (ISIST 2006)

發表論文題目

1. Shiou, Fang-Jung and Su, Po-Chuan, “Intermittent process measurement and process capability analysis using MP700 touch trigger probe on a CNC machining center”, Proceedings of the International Symposium on Precision Mechanical Measurements (ISPMM 2006), Aug. 2-6, Urumqi, China, 2006.

2. Shiou, Fang-Jung and Lee, Ruey-Tsung, “Calculation of the Unit Normal Vector Using the Cross-Curve Moving Mask Method for 3-D Measurement on a Coordinate Measuring Machine”, Proceedings of the International Symposium on Instrumentation Science and Technology (ISIST 2006), Aug.

8-12, Harbin, China, 2006.

一、參加會議經過

本年度計畫主持人於 2006 年 8 月參加在中國大陸舉辦之二個國際研討會。ISPMM 2006 計有 170 位學者來自 8 個國家,參加此研討會,共計有 166 篇論文發表。ISIST 2006 計有約 350 位學者來自 10 個國家,參加此研討會,共計有 300 篇論文發表。

二、與會心得

參加此二個國際研討會,除可進行國際學術交流外,也參觀了哈爾濱工業大學,該 大學之光電工程系,設立大陸國家重點實驗室,每年自國家獲得數億元之研究補助,因 此,研究成果豐碩,值得我們學習。