第一章 緒論

1.1 研究背景與動機

RFID、3D 印刷、生化科技、智慧型電腦及分散式發電被評為是改變未來世界的五 個高潛力新技術,如能有效運用 RFID,藉由遠距、非接觸式的資料存取,加快資料處理 的時效,相信可為企業帶來極大的效益。面對全球 RFID 技術發展趨勢與不斷創新的商 業應用,台灣在經濟部與行政院科技顧問組的推動下,『RFID 公領域應用推動計畫』正 蓄勢待發,將針對「居家與公眾安全」、「貿易通道安全」、「航空旅運應用」、「食 品流通安全」及「健康與醫療應用」等五個公領域,提出 RFID 整合性應用先導計畫。 今日來講,RFID 技術已經被廣泛應用於各個領域,從門禁管制、牲畜管理到物流 管理、醫護 …等,皆可以 見到其蹤跡,年產量達 70 萬瓶的意大利酒商 Arnaldo Caprai, 最近使用了含 RFID 芯片、名為 SmartCorq 的瓶塞,衝破液體難以使用 RFID 的禁忌。 該瓶塞由意大利標籤及芯片技術開發商 Lab-ID 開發,該芯片能紀錄每瓶酒的生產日 期、選料、酒精比例等詳細資料,並與他們的分銷商、零售商乃至顧客分享資料。標籤 以近距溝通方式 (Near Field Communication, NFC) 作通訊根本,並選用了 Philips ISO 15693 I-Code SLI 13.56 MHz 的芯片,容量則為 1024b。當地人可配合他們備有 NFC 效 能的手提電話,於購買時讀取瓶塞上的標籤數據。Lab-ID 深信 SmartCorq 能讓酒商及 顧客更了解他們所擁有酒類的質素,避免誤買假貨。 有關 RFID 在半導體製造業之應用,主要皆與產品進度控制與製程管控相 關,鮮少有文獻及案例提及 RFID 於設備保養維修方面之應用,因半導體設備保養維修 成本相當昂貴,如何有效率管控眾多設備零件與校正儀器,便是一值得探討之課題。 半導體設備維修保養管理可概分為三方面: (1).預防保養 以汽車業為例,相信大部分的人對汽車保養都有一定的認識,比如跑了多少 公里後就該換機油、 輪胎等消耗性零配件,而半導體設備亦有同樣之情形, 為了讓機器設備順利運轉且物盡其用並讓產品有良好品質,做好例行性保養 是必要的。因此消耗性零件管理是很重要的。 (2).設備巡檢 傳統設備巡檢作業皆以紙本表單作紀錄,數據統計分析不易且無法確定操表作業是 否確實,管理流程複雜,人力負荷過重,藉由導入 RF ID 將被動式維護改為主動 式維護,增進管理效率。 (3).設備校正工具定位管理 由於半導體設備校正工具成本昂貴因而多半是與其他部門共用,而一座半導 體廠內設備數量眾多,在裝機或例行性保養或設備故障時,皆需使用校正工 具,而半導體廠房面積龐大,於尋找校正工具所花費的時間不短,且在廠能 滿载時,復機時限急迫,這對設備工程師不僅是一精神壓力上的負擔,對出 貨亦有影響,現今如何降低成本,提高作業效率,藉以提昇企業競爭力,都是每家公司永遠不變的目標,因此任何有效之降低成本活動,都要考慮。 而 RFID 所具備之無線資料辨識及能同時讀取多筆資料且可運用於物品及人員位 置之即時監控等特性,對目前高度自動化且製程甚長的半導體產業,更是管控上相當便 利之工具。故如何將 RFID 有效應用在半導體設備維修保養方面,遂為重要且值得探討 的研究。

1.2 研究目的

所有的製造業公司在以市場競爭為基礎的環境下,選擇其基本競爭力的優先次序是 一樣的,如:成本,品質,靈活性和其他優先事項,這些的競爭力乃取決於他們的製造 能力,也是這些公司不可分割的一部份(Srinivas, Liliane & Ann,2006)。人類從十 九世紀的工業革命以來,逐漸的以高效率的機器設備大量生產來取代效率較低的人工的 生產。當企業愈來愈依賴機器設備從事重複、單一或者具高度危險性的工作之時,如何 維護機器設備正常的運轉便成了一項重要的工作。尤其在1950 年代以後,重工業的興 起讓人類對於機器設備更為依賴。透過這些重型設備的運作,為人類帶來更多的生活的 便利。如:重機造船、石油化學等。近代以來,由於全球國際化的影響,造成全球商業 金融的緊密結合,企業的營運受到全球的競爭使得利潤更為薄弱。所以,各公司無不朝 向提高生產效率、降低成本的方向努力。當各公司積極的導入生產自動化、一貫化作業, 來提升生產效率、創造利潤之時,若當工廠生產設備因故障而停止運轉,將對於企業造 成相當大的損失。 也因如此,近二十年來設備維護管理的課題在企業內部逐漸受到重視,以往企業只 重視到直接銷售與製造的數量與數據,往往忽略到隱形的生產成本。即便設備的維護管 理對企業運作影響雖然是間接衝擊企業整體績效,然而每每發生事件都是造成企業重大 的損失。尤其當企業的設備停止運作時,即代表著未來獲利的減少或損失,設備維護的 政策會影響企業的生產力和盈利能力。 半導體產業的工作型態,ㄧ般而言,步調都非常緊湊,而每個人的工作量都是一人 抵二人用,且成本昂貴,能在最少的時間出最多的貨,便成了公司獲利的關鍵之ㄧ,因 此有效率的時間運用亦為節省成本的方式之ㄧ。RFID 對物流零售業之貢獻最為人所 知。但它的發展潛力不僅止於物流管理,舉凡居家生活、健康醫療、航空旅運及國土安 全、交通運輸、…等等的許多領域皆可應用。尤其 RFID 具備即時監控及類似病歷表之 功能,若應用於設備保養維修管控方面,這對設備故障排除的效率而言,應有相當之助 益。 本研究之目的為建構一套 RFID 半導體設備維修保養系統,以增進管理效率,盡量 減少設備故障時間,相對的便可以提高產量、增加營收及降低生產成本,並將選擇新竹 科學園區中某半導體廠之蝕刻設備來展示本研究所研發之 RFID 半導體設備維修保養系 統,以驗證本系統之效益。1.3 研究步驟

本論文是參考相關歷史文獻所提出的方法與架構,並參酌半導體業目前已應用 RF ID 的實務做法,依此架構來設計半導體設備維修保養管理系統。同時在建構的過程中, 隨時注意 RFID 最新發展趨勢、以及最新應用狀況,以使本研究提出的架構,更能符合 未來的趨勢與需求。 本研究進行之主要步驟共分為七大步驟,歸納如圖 1 所示。詳細的步驟說明如下: (1) 研究相關的歷史文獻資料:蒐集並研究相關歷史文獻,包含半導體業、汽車 業、無線射頻識別與電子產品碼的應用等。 (2) 參酌半導體業與汽車業的實務做法:參酌半導體業與汽車業的設備維護等實 務上的做法,以及分析個案資料,將無線射頻識別與電子產品碼應用在實際 的作業流程上。 (3) 分析與設計 RFID 設備保養維護管理系統:首先定義半導體設備維修保養的 需求內容,再根據需求來定義 RFID 設備維修保養管理系統所應採用的技術與 具備的功能。當完成這些前置作業時,就可以設計與建構一個簡單的 RFID 設 備維修保養管理系統。 (4) 確定論文的整體架構:依據相關文獻、個案資料及 RFID 設備維修保養管理 系統的測試及改良,確定最後完成的整體架構。 (5) RFID 設備維修保養管理系統之實作:實作 RFID 設備維修保養管理系統, 並作完整的測試。 (6) 成果分析與比較:分析最後產生的成果,並與事前期望的結果作一個比較, 以找出差異之處與原因。 (7) 未來研究方向及撰寫論文:探討目前 RFID 設備維修保養管理系統不足的地 方,並擬定未來可以繼續研究的方向,以及完成論文報告。 本論文之架構共包括六個章節,分別說明如下:第一章緒論:主要是說明研究背景、 研究動機、研究目的、以及研究步驟。第二章文獻探討:本章主要探討 RF ID 的發展歷 史及介紹 RF ID 系統功能等。第三章應用研究:以本研究相關之文獻知識作為探討之主 題,其內容包括半導體業、汽車業、供應鏈管理、無線射頻辨識、電子產品碼等。第四 章半導體設備修保養介紹:本章說明目前半導體業設備維修保養現況,將設備維修保養 分成預防保養、設備巡檢、校正工具管理等,分別介紹目前管理概況。第五章 RFID 平 台選用與系統建置及實作:本章首先說明 RFID 平台選用,接著說明 RFID 設備預防保 養系統、設備巡檢系統、校正工具定位管理系統,最後則說明結果的比較與分析,並對 該 RFID 設備修保養管理系統之效益進行說明。第六章結論:主要說明本研究所獲得的 成果。 研究流程圖如下圖 1 所示:圖 1 研究流程圖 1. 研究相關的歷史文獻資料 2. 參酌相關產業實務做法 3. 分析與設計 RFID 監控管理系統 4. 確定論文的整體架構 5. RFID 監控管理系統之實作 6. 成果分析與比較 7. 未來研究方向及撰寫論文

第二章 文獻探討

2.1 無線射頻辨識技術(RFID)的發展

Landt(2001)的研究詳細描繪了無線識別技術(Radio Frequency Identification , RFID)的發展歷程。依其研究,RFID 技術的發展及應用,最早可追溯至 1940~50 年代第 二次世界大戰時,英國空軍於 1948 年間在戰機裝設無線識別系統,以利於戰時判斷是 否為英軍戰機,而減少或避免發生誤擊事件。

1970 年代美國 Las Alamos 國家實驗室把相關 RFID 技術移轉民間進行商業化發 展,用於動物及車輛的追蹤、和工廠自動化;其間包含西北大學、瑞典 Microwave Institute Foundation、及 RCA 等都競相進行研究。1980 年代中期,美國 TI 及 Motorolla 公司開始量產低頻 RFID 標籤,各種應用逐漸展開。第一個商業運用始於 1987 年,挪威開始應用在公路的收費體系。1999 年,美國麻省理工學院 Sarma 與 Brook 教 授在 Procter、Gamble 及 Gillette 公司協助下,於 MIT 創立 Auto-ID Center,發展 高頻 RFID 技術與標準,促成 RFID 技術的積極發展。1999 年歐洲貨品編碼協會(EAN)、 美國統一代碼委員會(UCC)推動全球標準 Tag (Global Tag,GTAG)。2002 年 ISO 發佈 了 RFID 技術應用的標準 ISO 18000,2003 年推動全球電子產品碼標準(EPC global standard,EPC 即為 Electronic product code)。

RFID 系統的應用隨著技術革新,其主要構成於目前大致可分為無線射頻識別電子 標籤(RFID Tag,以下簡稱 Tag)、中介軟體(Middleware) 、讀取器設備(Reader)、電子 產品碼(EPC)、應用頻率(Frequency)等五大類,另外關連於此系統的電腦主機與相關應 用軟體等,亦為此系統的一部份。

RFID 的基本元件為 Tag 及讀取器,Tag 是資料的存放元件,讀取器則是從 Tag 讀 取資料或將資料存放到 Tag 內的工具。讀取器與 Tag 二者的射頻訊號須在同一工作頻 率,讀取器藉由天線(Antenna)發射無線射頻訊號,在 Tag 內建天線接收訊號,於無線 射頻模組與微處理器產生交變磁場作動,將 Tag 記憶體的資訊送回讀取器。讀取器中的 解調器(modulator/demodulator)把送給 Tag 的信號載在載波送給射頻功率晶體送出, 或把 Tag 送過來的訊號解調回數位信號;而解碼器(coder/decoder)則將傳出訊號予以 加密,或把 Tag 讀回的訊號作解碼。讀取器經由 RS-232 介面網路和伺服主機連線,將 資料送回資料庫,然後透過系統應用軟體來分辨、追蹤、管理該物件。圖 2 為 RFID 系 統操作示意圖

圖 2 RFID 系統操作示意圖(參考文獻 16)

2.2 RFID 的作用原理

2.2.1 Tag 的類別

Tag 中文譯為電子標籤(圖 3),簡稱標籤。主要功能為接收讀取器信號後,再以另 一種頻率將 Tag 內的資料傳送出來,此傳送的數位信號必須使用不同的頻率,來避免干 擾所接收的微弱信號。 圖 3 Tag 電子標籤(參考文獻 16) Tag 由一塊微小的晶片和天線組成,再加上一個簡單的基板而成。以頻率界定 Tag 存取範圍頻率越高,物質的穿透力越高(RFID 若被紙張、木材和塑料等非金屬或非透明 的材質包覆的話,也可以進行穿透性通訊。不過如果是鐵質金屬的話,就無法進行通 訊。) ,讀取距離越遠,但干擾多(例:UHF Tag)。頻率較低,干擾少,讀取距離較近(例: LF 與 HF Tag)。常見的 Tag 造型:卡片型、貼紙型、鑰匙圈型、注射圓筒型、手環型圖 等如圖 4 所示……。 圖 4 Tag 造型(參考文獻 16)有關 RF ID Tag 通訊協定主要是由當今世上的兩大標準組織 EPCglobal 與 ISO 皆 對 RFID 系統制定標準, EPCglobal 制定 EPC , ISO 則制定 ISO14443A/B 、 ISO15693 及 ISO18000 。每個 ISO 標準使用的工作頻段不同。而目前較常採用的 13.56MHZ 高頻應用,以下列三種規格較為常見:

1.ISO 15693-短距離 RFID 卡

此標準規範最遠至 1.5 米讀取距離之非觸式 RFID 卡類。它的簡單設計令其 Reader 成本遠比 ISO 14443 低,由於使用方便又有追蹤功能,故 ISO 15693 主要用作進 出控制、考勤等用途。它的缺點是其溝通速度只有 26K bits/sec。

2.ISO 14443A–超短距 RFID 卡

此標準規範最遠讀取距離在 7 -15mm 範圍內的標準,屬超短距離非觸式 RFID 卡 類。主要運用於大眾運輸票卡等用途。此技術主要有兩派,包括由 Phillips 及 Infineon 研製的 Mifare,以及由 Inside Contactless 提供的 PicoPass version A。

3.ISO 14443B

用途與 ISO14443A 相若,但 ISO 14443B 比 ISO 14443A 有更多好處,包括 modulation depth 只有 10%、與一般微型處理器的基準一樣,溝通速度高達 847 K bits/sec、溝通碼亦沒專利問題,故成為 Reader 生產廠傾向採用的制式,也是日 本、中國、美國等地採用的標準。 Tag 除了利用頻率與造型區分,一般又可依有無電池分為主動式和被動式兩種。 (1).主動式 主動式標籤內含電池,提供資料可以被讀寫電力,若產品貼上主動式標 籤,可對 讀取機發出指令。主動式標籤傳送距離長,儲存容量大,但價格高 且干擾較被動式標籤多,圖 5 為主動式標籤造型。 圖 5 主動式 Tag 造型(參考文獻 17) (2) 被動式 被動式標籤電力由讀取器提供,當標籤感應讀取器提供的微電流時,再 利用電波將其資訊傳回讀取器。被動式標籤傳送距離短,但體積小、價格便 宜、壽命長且干擾較主動式標籤少,圖 6 為被動式注射圓筒型 Tag。

圖 6 被動式-注射圓筒型 Tag (資料來源:www.freedomfiles.org ) (3) 主動式與被動式電子標籤之比較 表 1 為主動式標籤與被動式電子標籤之比較。 表 1:電子標籤之比較 主動式標籤 被動式標籤 電力來源 內含電池 依靠讀取器之電源 標籤電池 有 無 電力可得性 持續 僅於讀取器範圍內 標籤訊號強度需求 非常低 非常高 標籤讀取距離 超過 100 公尺 3~5 公尺(實際更短) 多標籤讀取 每小時 100 英哩時速下,可同 時讀取 1000 個以上的 Tag 在讀取器前 3 公尺左右,可 同時讀取 100 個以下的 Tag 資料儲取容量 128bytes 以上的儲存容量 僅 128bytes 的讀寫 資料來源:RFID Xchange (4) 電子標籤的等級 標簽分類特性及應用如下: 1. Class 0(唯讀ID 標簽):屬於被動式唯讀式標簽,標籤上不具有記憶體 裝置,EPC 編碼於出廠時寫入True/False 狀態,規格較為簡單。由於成 本較低,大都使用於電子商品防竊系統。 2. Class 1(身份辨識用標簽):屬於被動式標簽,標籤上具有記憶體裝置, 可以寫入如EPC 識別碼等基本資料,允許一次寫入多次讀取,EPC 編碼 由使用者寫入,主要應用於商品的識別。 3. Class 2(多功能標簽):屬於被動式標簽,具較多記憶體,可藉讀取器回 寫資訊,且允許重複多次讀寫功能,具備感應器能力。 4. Class 3(半被動式標簽):屬於半被動式標簽,具電池供應感應器作動, 可以隨著外在環境的不同以及設定的不同進行即時偵測。例如標籤內設

置有記憶體的環境感應器,即可用來記錄外在環境變化,如溫度、濕度… 等。 5. Class 4(主動式標簽):屬於主動式標簽,將感應器、天線與控制模組整 合在同一晶片,因體積微小亦稱作Smart dust,具有電池驅動。 6. Class 5(主動式標簽):屬於主動式標籤,此標籤除 本身有AC 電源可 以運作外,還能夠提供其他class 的標籤運作時所需的電源,因此可以 應用在遠洋貨物追蹤上。如果搭配GPS、衛星…等網路應用,更可以進行 全球性的物品追蹤。表2為電子標籤等級分類表。 表 2:電子標籤等級分類表 Tag 的等級分類表 等 等級級((CCllaassss)) 記記憶憶體體 電電源源 特特性性 應應用用領領域域 C Cllaassss 00 無無 被被動動式式的的感感應應偶偶合合 11位位元元的的TTaagg EEAASS商商品品防防竊竊 C Cllaassss 11 唯唯讀讀式式 被被動動式式的的感感應應偶偶合合 只只能能寫寫入入一一次次 EEPPCC識識別別碼碼 C Cllaassss 22 讀讀//寫寫式式 被被動動式式的的感感應應偶偶合合 可可編編密密碼碼 EEPPCC識識別別碼碼 C Cllaassss 33 讀讀//寫寫式式 半半被被動動式式內內建建有有電電源源 接接收收能能量量才才讀讀寫寫 環環境境感感應應型型 C Cllaassss 44 讀讀//寫寫式式 主主動動式式內內建建有有電電源源 多多工工TTaagg讀讀寫寫 智智慧慧型型 C Cllaassss 55 讀讀//寫寫式式 主主動動式式內內建建有有電電源源 具具有有上上述述的的綜綜合合 遠遠距距無無線線網網路路

2.2.2 Tag reader

利用高頻電磁波傳遞能量與訊號,電子標籤的辨識速率每秒可達 50 個以上。可以利用 有線或無線通訊方式,與應用系統結合使用,表 3 為電子標籤讀取機與條碼掃瞄機比較 表。 表 3:電子標籤讀取機與條碼掃瞄機比較表功能與特性 晶片讀寫器 (Tag Reader) 條碼掃瞄機 (BC Scanner) 讀取方式 使用無線信號感應傳輸 使用紅外線掃瞄 讀取數量 一次多個 一次一個 讀取距離 較長 較短 記憶容量 容量大,可擴充 容量小,無法擴充 處理速度 較快 較慢 操作平台 彩色觸控螢幕 簡易 LCD 及鍵盤 下載方式 USB 或藍牙、IEEE 802.11b Wi/Fi 等

無線傳輸

RS232、USB 或 Ethernet 等介面

操作環境 不受光線、覆蓋及惡劣環境之影響 易受光線明暗及惡劣環境之影響 資料來源: (參考文獻 17)

2.2.3 RFID 使用頻率

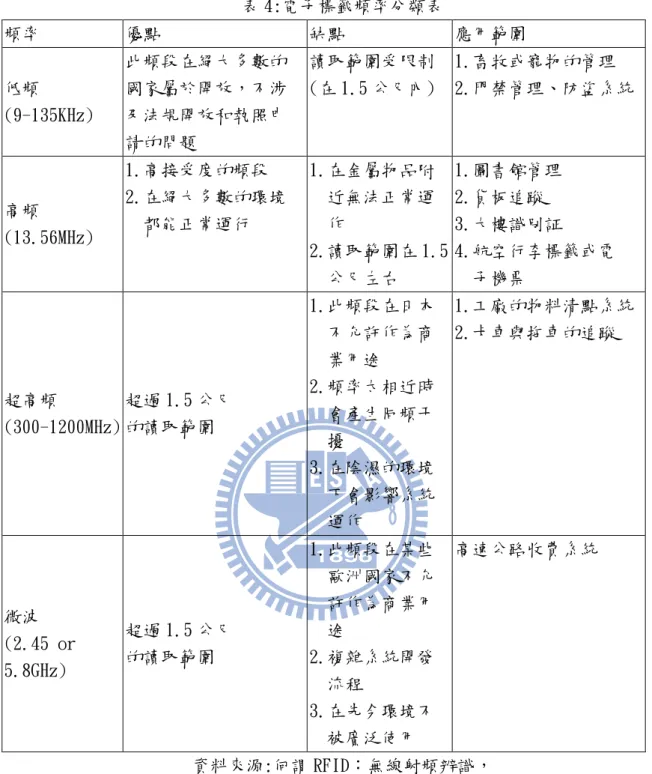

工作頻率的選擇是RFID 技術的一個重要課題,要適應各種不同應用需求,還需要 考慮各國對無線電頻段使用和發射功率的規定。當前RFID 工作頻率跨越多個頻段,不 同頻段具有各自優缺點,它既影響標籤的性能和尺寸大小,還影響標簽與讀寫器的格, 無線電發射功率則會影響讀寫器作用的距離。RFID 使用頻率有低頻、高頻、極高頻和 微波。每一頻率,有其優劣點,適合某一特定應用。一般來說,頻率越低,資料讀取率 越低,在液體環境或金屬表面上之讀取率越高。低頻率能量相對較低,數據傳輸率較小, 無線覆蓋範圍受限,為擴大無線覆蓋範圍,必須擴大天線尺寸。高頻率能量相對較高, 適於長距離應用。高頻頻段資料傳輸率相對較高,且通訊品質較好,故可用於智能標籤 的定位。 RFID 各種頻率分類特性,如表4 所示,詳細應用說明如下: 1. 低頻(LF):在125KHz 操作,讀取距離小於 0.5m。資料傳輸速度相當慢, 不昂貴、通常成本最低,不易受干擾。通常用於人員進出管理、動物追蹤、 車輛 immobilizers 及消費者電子付費系統等。 2. 高頻(HF):在 13.56MHz 操作,讀取距離約l m 。資料傳輸速度較 LF 快 且使用更多能量。通常用於智慧卡、智慧貨架追蹤個別物體、圖書館的書及 航空行李等。 3. 超高頻(UHF):在860~930MHz 操作,讀取距離約3m 。資料傳輸速度較 HF 快且使用更多能量和更昂貴。UHF 缺點為不能穿透高含液體量物品(例 如:果汁、飲料等)及金屬產品。此頻率適合用在存貨管理,因為其讀取距 離較長。 4. 微波(Microwave):在 2.45GHz / 5.6GHz 操作,讀取距離約l0 m,資料傳 輸速度較 UHF 快,對於含液體或金屬產品的穿透率最弱,通常用於高速公路 電子收費。表 4:電子標籤頻率分類表 頻率 優點 缺點 應用範圍 低頻 (9-135KHz) 此頻段在絕大多數的 國家屬於開放,不涉 及法規開放和執照申 請的問題 讀取範圍受限制 (在 1.5 公尺內) 1.畜牧或寵物的管理 2.門禁管理、防盜系統 高頻 (13.56MHz) 1.高接受度的頻段 2.在絕大多數的環境 都能正常運行 1.在金屬物品附 近無法正常運 作 2.讀取範圍在 1.5 公尺左右 1.圖書館管理 2.貨板追蹤 3.大樓識別証 4.航空行李標籤或電 子機票 超高頻 (300-1200MHz) 超過 1.5 公尺 的讀取範圍 1.此頻段在日本 不允許作為商 業用途 2.頻率太相近時 會產生同頻干 擾 3.在陰濕的環境 下會影響系統 運作 1.工廠的物料清點系統 2.卡車與拖車的追蹤 微波 (2.45 or 5.8GHz) 超過 1.5 公尺 的讀取範圍 1.此頻段在某些 歐洲國家不允 許作為商業用 途 2.複雜系統開發 流程 3.在先今環境不 被廣泛使用 高速公路收費系統 資料來源:何謂 RFID:無線射頻辨識, http://iem.mit.edu.tw/~ie884032/paper.DOC#_Toc119308204

主動式 RFID 與被動式 RFID 依 RFID 頻率範圍、讀取範圍、優勢、劣勢、適用情況等項 目比較如表 5 所示:

表 5:主動式與被動式 RFID 之比較表 比較項目 主動式 RFID 被動式 RFID RFID 頻率範圍 433MHz 125KHz - 2.45GHz 讀取範圍 100-300 公尺,需搭配天線使用 10 公分- 5 公尺 優勢 1.Tags 內建移動感測器,可依據 不同狀況調整信號頻率 2.讀取器之讀取距離可依訊號強 度之調整來加送信號 3.適用金屬環境、長距離範圍, 以及變動性高的區域 4.PCMCIA card 亦可供讀取器搭 配使用 1.成本較為低廉 2.輕便短小 3.國際標準漸趨成型 劣勢 1.體積較大 2.成本較高 3.易受液體干擾 1.讀取範圍較有限 2.易受金屬及液體干擾 3.讀取資料的整體表現 較不穩定 適用情況 1.需大量且快速讀取時 2.讀取距離較長的環境中 3.需快速感應的場所 1.需要大量的 tags 2.不重複使用 3.僅須讀取 5-7 公尺以 內的資料 4.在毫無金屬與液體的 讀取環境中 5.在決策實施前必須徹 底進行實地勘測 資料來源: (參考文獻 16)

2.3 RFID 中介軟體

余顯強(2005)指出,RFID 系統可透過與自動化系統的結合應用,解決條碼儲存資 訊量過低,無法程序化的限制。在應用程式與自動化系統的周邊設備間的連結,RFID 中 介軟體(Middleware)扮演了 RFID 系統和應用程式間的中介角色。 從應用程式端使用中介軟體提供的共通應用程式介面(ApplicationInterface,API),即可取得 Tag 的資料。蕭容興等(2004)指出,RFID 中介軟體不會因 為 RFID 讀取器提供的介面數量增加,以及應用程式數量增加,而變得複雜。因此,當 企業中複雜的情況如 30 個應用程式,以及 5 種 RFID 讀取器時,其讀取器至應用程式 之間的點對點連結數量將高達至 150 個。如果透過中介軟體處理,則中介軟體與應用程 式成為一對一的處理,介面將可簡化。

的管控軟體。它可以從許多讀取器傳遞的資料,區分與識別不同的讀取器資料,經過過 濾刪減後予以彙集。它可藉由產生 Tag 的即時狀態,來監控讀取器與 Tag 的網路效能, 並且藉由讀取 Tag 事件的歷程,來作為應用程式的調整與優化。EPCglobal 提議設定的 中介軟體標準稱為 Savant,將讀取器蒐集的資料如何加以結構化,定義出一個標準。

2.3.1 RFID 中介軟體的功能

依國家實驗研究院(STPI)於” RFID 的神經中樞即是 RFID 中介軟體”一文中的描 述,Forrester Research 將 RFID 中介軟體,定義為 Tag 和應用程式間中介的角色, 包括協調讀取器(Reader Coordination)、資料過濾與蒐集(Data filtering and aggregation)、資料路線發送與整合(Data routing and integration)及程序管理 (Process Management)等四個功能。

2.3.2 RFID 中介軟體的類型

盧建名(2005) 、余顯強(2005)與洪文政(2006)指出,中介軟體負責自動化系統與 讀寫器間的協同處理作業,屬於訊息導向中介軟體(Message18 Oriented Middleware, MOM),透過訊息的形式將資訊從一個程式傳遞到其他程式。主要功能是負責將讀寫器所 讀取的標籤資訊,進行訊號的蒐集、過濾及整理、排除重複訊號,轉換成訊息的形式傳 遞給後端的自動化系統。除了接收及傳遞資訊外,中介軟體的功能還包括安全、資料廣 播、路由及除錯等作業,以確保資訊的正確及通透性。因此,無論自動化系統增加或改 由其他系統取代,或者讀寫器種類增加、更換等情況發生時,應用端仍可不需修改也能 運作,省去多對多連結與整合的問題。 依據應用範圍來分,RFID 中介軟體可分為下列三種發展階段: 1. 應用型中介軟體體(Application middleware) 2. 基礎建設型中介軟體(Infrastructure middleware) 3. 解決型中介軟體(Solution middleware)

2.4 RFID 技術應用的的系統型態

根據 Jahansson(2005)及 Scansource 網站的研究指出,RFID 技術的應用方式,可 以依其流程架構,區分成二種系統類型,一為封閉式系統(closed loop system),另一 為開放式系統(open system)。系統的決定對於 RFID 技術應用成本,有著決定性的影 響,主要在於 Tag 的使用數量。開放式系統會依對象逐漸遞增,而封閉式系統則僅於初 期建置一定數量後幾乎不必增加,僅須於損壞時替換維修即可。

依 Jahansson 研究的內容,二個系統應用的差異,簡略說明如下:

1.封閉式系統(Closed Loop System):封閉式系統是一個不與環境進行交互運作 的設置方式,以有限的 Tag 在其運作系統中循環使用。

2.開放式系統(Open System):當產品於生產線至庫房以致於出貨,RFID 均放置 於產品上,可將該 Tag 的內部資料,分享給供應鏈的下游客戶,即可稱作是 開放式系統。

2.5 RFID 技術應用的挑戰

雖然 RFID 技術勾勒出這麼多的願景,並且也已廣泛應用在許多不同的領域,但仍 遇到許多技術與文化等等的瓶頸需要克服。主要所面臨的問題: 一、 成本問題 應用 RFID 技術,被提及最多的擔憂是成本問題, 理由是傳統的條碼只有印刷 成本,小到可以忽略不計,而使用 RFID 技術,則要面對晶片、天線、讀取器等一 系列新的成本問題,舉大賣場為例,大賣場要求供貨商在每一件商品上、貼上 RFID 標籤,但如果大賣場 不肯自行吸收這些安裝成本,將變成由供貨商負擔,而大賣場 若肯吸收這些安裝成本,可能又把這些成本轉嫁到商品的銷售價格,如此又變成由 消費者負擔。所以想要採用 RFID 系統,所需要投入的資金成本將會影響使用者的 意願,特別是對於價格敏感度相當高的零售業或物流業者。 未來希望藉由改善 RFID 晶片的製程方式,及進一步整合天線與晶片,將 更有 利於降低 RFID 標籤的製作成本,再者也希望利用提高 RFID 標籤的市場規模度, 藉由大量生產製造,來減少 RFID 的成本。 二、 技術問題 目前 RF ID 技術發展尚有幾項困難須克服: 1.背景材料影響資料讀取: 無線電波的傳送是 RFID 主要運作的原理,但因為物理的基本特性,會造 成環境中有些材料會去吸收、反射或折射無線電波的能量,比方說,不適用於 金屬或導電的環境(例如:金屬或玻璃製成的產品,會反射或折射無線電波), 也無法通過液體辨識訊息(例如水或有傳導性液態產品,會吸收無線電波能 量)。受到這些因素影響,將會降低 RFID 資料讀取的準確度與可靠性。 2.環境干擾: 目前 RFID 必需應用在一些特殊的環境下,例如在裝飲料的鋁罐或玻璃瓶 外貼上 RFID 電子標籤,或是貼在金屬外殼的抽水機設備上,都會面臨到無線 電波訊號被干擾的問題。另外在無線電波的傳送過程中也容易受到電磁波的干 擾。 3.傳輸距離的問題: 如讀取器與標籤的距離若相距太遠,會大幅削弱兩者間所傳送的資訊訊 號,導致辨識率降低。 4.電子標籤訊號的碰撞: 例如像購物車的例子,當很多的電子標籤(Tag)一起讀取時,感應(Reader) 必需在同時間讀取大量的 Tag 訊號,難免會發生 Tag 訊號相互碰撞。三、 個人隱私權及基本人權保障的問題 由於 RFID 的技術原理,當任何人持有 RFID 閱讀器後,自然就能隨意擷取 RFID 標籤上的資訊,因此隱私保護團體擔心,當消費者買了東西離開商店之後, 會因為所購買的商品已貼附 RFID 標籤,而讓小偷或任何人都可以得知消費者的袋 子裡裝有哪些東西;更進一步是執法人員或行銷人員也可以藉此去蒐集個人的購物 習性,這就好像隨時隨地被人在監視般,將 令消費者無法自由自在的購物,而且也 會影響個人在購物時的考量方向,不免妨害個人的人身自由及資訊自決權,同時個 人隱私權也蕩然無存。 另一方面,隨著校園 RFID 化的趨勢,使得世界各地,已經出現 不少標榜E 化 的學校,開始使用 RFID 來管制學生的出缺席和行蹤,如紐約州某私立小學早已讓 學生配戴上內建 RFID 標籤的名牌,可以追蹤得到學生進入校園的任何紀 錄,再如 日本大阪市政府也授權允許在小學校園內採用 RFID,並藉由讀取小學生戴在身上 的 RFID 卡,方 便家長了解孩童的行蹤。雖然學校藉由使用RFID 可方便管理學生, 但無時無刻的追蹤,卻也侵害 了學生的基本人權及隱私權,而且難免會使學生感受 到自己如同貨物一樣,任何時間都受到掃瞄和偵測,這種將人予以物化的 行為,在 這極端講究人權及提倡個人主義的時代,似乎是無法被人群所接受。 四、 安全的問題 RFID 技術與其它無線技術類似,對於那些沒有使用內置安全設備來保護傳輸 資訊的使用者來說,必需面臨網路上的安全挑戰,對駭客而言攻破任何無線網路系 統是非常輕鬆簡單的事情;或許有人會想到直接移植已在 Internet 上所使用的安 全技術,然而 RFID 與 Internet 的運作原理二者迥然不同,RFID 僅僅是標籤與讀 取器間傳輸資訊,並無法像 Internet 還可做到一對一的相互溝通及對話,再加上 考量 RFID 製作成本必需壓低的因素,加入複雜的加密技術勢必提高其製作成本, 以致 RFID 與 Internet 雖然有相同的資訊安全問題,但 RFID 卻無法享有 Internet 上資訊安全的解決方案。 當 RFID 系統沒有任何安全的保護措施時,任何持有感應器的人將可以隨意處 理截取到的資訊,而且因為 RFID 可以重覆讀寫,若被惡意入侵,存在標籤中的資 訊也可能會被篡改。 例如廠商為強化商品的售後服務,將消費者的消費記錄存在商 品的 RFID 標籤中, 若有心的消費者便可修改標籤中的消費記錄,如:購買日期等, 製造不實的資訊,換取不應得的售後服務;又如應用在校園的 RFID 系統,可能會 讓任何有心的人可以隨時得知學生的識別身分和所在的地點,反而是將學生置於更 加不安全的環境下,更容易遭到綁架或受到傷害。 五、 標準的問題 一項技術能否普及並大量應用,共通標準的制定是非常關鍵的因素,所以理 想的情況是:任何一家廠商所製造的 RFID 讀取器,應該都能讀取任何一家廠商所 生產的 RFID 標籤,此外制定共通的資料傳輸格式以及無線電波不同工作頻段的各 式標準協定,以使不同的 RFID 系統間能夠互相溝通及相容。 但目前 RFID 在共通標準方面,因為各國在法 令規範以及無線電波頻段使用的

頻率尚未統一之下、另外又牽涉到各國的利益與各大廠商間的利害關係,美國/歐 洲的 EPC、AIM、ISO、日本的 UID 等各大標準體系各自為政,以致 RFID 的國際標 準遲遲未見統一,也造成 RFID 一直無法大量推行,令想要使用 RFID 系統的商家 裹足不前。

第三章 應用研究

3.1 RFID 在半導體產業之應用-以晶圓代工晶片製造流程管控為

例

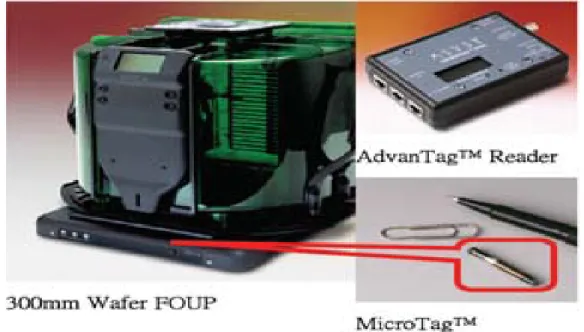

對自動化程度高之半導體產業,RFID 之無線感應特性所能提供的高度 AIDC 功 能,正是最佳發揮所在。隨著近來 RFID 潮流之發展目前已有廠商專為半導體廠設計出 搭配 RFID Tag 之晶圓承載容器與相關週邊設備。如 Asyst Technologies﹐Inc.之 SMART-Traveler System 中 AdvanTag system,見圖 7。或如台灣富創得科技股份有限 公司之 Wafer Lot IDTracking System,見圖 8。

圖 7 晶圓承載容器與相關週邊設備 (資料來源:Asyst Technologies, Inc 網站)

圖 8 Wafer Lot ID Tracking System (資料來源:台灣富創得科技股份有限公司網站) 就其應用功能進行說明: 1.無線追蹤識別與資料讀寫:透過 RFID 無線射頻技術,可進 行全廠區非接觸性作業。 (1).提供快速查找:透過 Reader 之佈置設計,可藉由全區無線掃瞄對所需尋找 之特定產品批進行定位尋找。過去利用 BarCode 或 IR Tag 系統時,要在廠內對上千批的產品, 若不在機台上或自動倉 儲傳輸系統上時,只能依其製程位置進 行地毯式尋找,尋找 時間動輒 10 分鐘以上。 (2).提供同時多筆讀取:利用 RFID 可同時讀取多筆資料的資料的特性。透過 Reader 之佈置設計,可藉由全區無線掃瞄快速對廠區 進行盤點。過去進行盤點因找貨時間問題,通常需要 進行分區暫停移動與過帳約 2~3 小時。透過此功能將 可在幾分鐘內完成盤點對帳,有助於減少產能(註)。 註:產能揮發 指生產設備可提供之產能因某時段未能使用 而損失,後續的生產並不能把損失補回。 (3).即時更新標籤資訊:利用 RFID 可無線傳輸讀寫之功能,可即時對多批指定 產品進行,特定參數,製程或派工指令修正。 因半導體產品常有大量製程變更或特定站別調整之情 形,過去的作法有些要到現場逐批找出後進 行作業 ,有

時會有遺漏或時間拖太久影響時效之情形,特過此功 能,可即時全數調整修改。 (4).提供移動監控:利用 RFID 之無線追蹤識別可設定其移動監控,以達到限制移 動之監控功能。過去 BarCode 或 IR Tag 需操作者主動進行 掃瞄才能進行管制,有心者或疏忽者若無進行此動作則無法 進行管制。目前有兩種狀況均能利用此功能: 攜出控管:利用進出口佈置 Reader 與警示燈號,針對未經 核准之攜出管制。 區域管制:針對 0.1um 以下先進製程所使用之銅製程,因銅 離子對鋁製程有銅污染問題,故此部份管制相當嚴格,凡進 入銅製程區均需更換晶圓承載容器。透過區域進出口設置 Reader 檢查若有未更換誤進出者可提供即時攔截,而防止 銅污染事件的發生。範圍或取用控管:透過設定限制在特定 Reader 感應範圍內,只要離開感應範圍即警示拿取者及控 管負責人,這可針對特定需管制之產品提供更嚴謹的控管, 以減少誤取用或誤處理之發生。

2.標籤具高容量記憶體:RFID 本身具有微晶片(Micro Chip)本身可提供較大的記憶 容量,所以產品資訊可隨貨一起流動。 (1).前後段資訊有效串聯:在晶圓廠的前段製程所使用之 MES 系統往往與後段封 測製程是不連續的,當在測試階段發現有電性問題 需查詢過去晶圓廠該批是否有任何問題時,往往要 透過跨部門或跨公司查詢,造成時效差異。只要不 卸除,即可利用 RFID Tag 進行隨貨識別,透過標 籤高容量記憶體所提供的充足資訊,可有效提升效 率。 (2).提供較多的資訊即時查詢:在過去晶圓廠階段使用 IR Tag 可提供相同記憶 體功能,但通常 IR Tag 限晶圓廠內使用,出晶 圓廠後則改用列印之紙標籤,紙標籤之功能多只 限於產品識別。針對如後段封測時不同測試結果 進行分 BIN 後的分批/併批,所產生的原批號追 溯等功能是紙標籤無法提供,故可藉此彌補其 不 足。 (3).具重複讀寫功能:針對晶圓廠之產品流動之多變化性,常有資料變更如產品 型號變更,可藉由無線傳輸寫入,省卻過去之標籤逐一 撕除或塗改的更新動作。且統一由 MES 系統資料寫入, 可減低人為資料變更錯誤的失誤。

能,且 不需如IR Tag 之一個 Tag 上萬元成本及免用電池。 可為晶圓廠省下可觀的成本。

(1).大幅降低成本: 若以 30,000 片產能,生產週期時間 45 天,一個 lot 以 24 片為單位之晶圓廠粗估最小在製品數約 45,000 片,則估 計至少需 2000 個 Tag,若以 Smart Tag(IR Tag)一個單價 約新台幣 10,000 元計,則其成本需近 20,000,000 元。但 以 RFID Tag 一個約新台幣 150 元(約 5 美元)計,則只需 30,000 元,可節省成本 98.5%。 (2).可回收使用:因 RFID Tag 具操作時不需接觸,不易因接觸磨擦或撞擊損毀, 且被動式 Tag 不需使用電池,無電池更換問題,再加上可重複 讀寫之特性,若不隨貨出貨時或原產品異常終止時,可回收使 用。

3.2 RFID 在汽車組裝之應用-以某汽車製造廠為例

基於汽車研發所使用零件材料的跨產業特性及其組成複雜且多,使汽車業可以稱為 一高度整合的產業,使其擁有跨產業合作、經濟規模高及進入障礙高等特性。汽車產品 的開發週期很長,從市場研究及可行性分析、試裝、量產、到市場正式販賣約需二至三 年;由於台灣的汽車業均須與技術母廠洽商新車的導入事宜,從產生概念到正式販賣的 日程,大都會超過三年以上。由於國內市場經濟規模的侷限性,汽車製造業長期依賴國 外的技術與關鍵性零組件,使得國內汽車的製造成本一直無法降低,出口也受到國外母 廠牽制,業者莫不思考策略,以謀求企業生存的出路。由於汽車產業的發展影響國家經 濟甚鉅,而自台灣於 2002 年 1 月正式加入世界貿易組織(World Trade Organization, WTO)後,政府被迫放棄汽車產業的保護政策而全面開放市場,汽車業更面臨與全世界的 汽車廠競爭,其所要思考的策略方向,將是以如何提昇競爭優勢為最主要重點。 一個企業的競爭力是由各種有形及無形的因素所構成的,例如財務管理、業務行 銷、技術開發、生產製造、人力資源、事務管理、經營策略及供應鏈管理等等,它會在 不同的情況下發揮不同的力量。而從生產製造管理進行改善,是對於增強競爭力最為直 接的方法,故而許多汽車製造公司都在思考如何運用自動化來強化品質與降低成本。 個案公司舊有系統,係依管制點以人工於系統輸入車號方式,進行在製車輛的追蹤,該 資料只包含通過了特定管制站的時間,因為管制點數量的限制,無法確切掌握該車的所 在位置,以致在需要調度車序時,均需要作業者到現地以目視查核車型車號後再進行操 作,生產製程流程的速度因而受限,成為生產力的瓶頸。並且由於在許多生產製程的環 節都需要以人工輸入資料,經常發生輸入資訊錯誤且未能即時的情況,造成管控上的困 擾。 除了上述的因素外,個案公司亦面臨下列幾項議題,需要採取變革以使公司能夠迎 向挑戰:(1)產品逐漸邁向多樣少量的生產型態。(2)為了對應生產車種的多樣化,考慮 導入同步化物料供給的體制,以提升物料使用的管控。(3)建構系統詳實記錄物料使用及生產實績,強化產品製造資訊的回溯分析能力,並整合品質管理系統。(4)為使在加 入 WTO 後,面臨世界性的競爭,期能強化訂單管控,提昇國內外客戶滿意度。(5)整合 經銷商管理系統,以縮短成品車交期為目標。(6)結合供應鏈管理系統,改善物流供應 的效率。(7)藉由自動化的推動,期能培植公司的核心技術能力,提高人力的素質。(8) 提昇整體生產製造體系的執行效率,低減成本。 綜合以上各項因素的考量,個案公司高層遂於 2000 年決定導入以”自動化”為核 心的製造執行系統(Manufacturing execution system),個案公司將其命名為 PDVC 系 統(Production data value chain management and control system)。個案公司在本 專案的推動上,係以舊有系統的架構為基礎,加上參訪優良案例的標竿汽車公司後,提 出本專案的範疇,其專案範圍包括以下各項: 1. 上線車序即時最佳化及自動調整:考量各製程上線需求,將全廠上線車序予以最佳 化,並且考慮蒐集到各製程實際產出的即時資訊,將上線車序予以最佳化即時自動 調整。 2. 中央集中管控與生產設備監控:成立中央控制處理中心,能夠藉由系統直接取得各 製程的生產實績狀況以及設備的狀態資訊,並可以指揮設備進行日常的運轉,或調 度人員針對異常設備進行緊急維修處置。 3. 車輛生產狀態追蹤:中央控制中心的操作者,可以藉由人機介面,取得 RFID 資訊, 進行在製車輛的追蹤。 4. 生產資訊供應鏈透通:將系統蒐集到的生產實績狀況,經由系統彙整後將情報透過 ERP 、SCM 及 DMS 系統,發佈給公司相關單位、協力廠商及經銷商。可讓協力廠商 可藉由即時訊息掌握生產進度,以便即時備妥物料,以滿足個案公司生產需求;並 使經銷商、客戶隨時掌握及預知訂單生產交期及動態。 5. 應用自動化車身調度:對於 PBS/WBS 暫存區存放在製品車身,可以透過 RFID 與系 統的連結,可以明確掌控其所在地,在決定上線車序後的調度,亦透過系統與 PLC 系 統的溝通,以自動化的方式取出後予以上線。 6. 生產相關資料蒐集:由於系統提供了許多的 RFID 讀取器作為管制點,系統在許多製 程設定了資料收集的功能,可以取得生產實績、工時、重工、及設備故障的生產及 成本相關資訊。同樣的,品質資料亦可以透過此系統作一個詳實的記錄,例如:對 於重要保安部品的序號,亦可以記錄於此系統,以方便日後的追溯。 7. 作業指示系統化:由於產品車種類十分多,混線生產的規劃係主要核心能力,在此 系統導入後,藉由系統指示各車種於各製程的注意事項,可以進行防呆改善,避免 人工作業疏失。而在對於副線的生產亦可作到同步生產指示,減少人工判斷漏裝。 8. 生產排程電腦化:利用現有排程的思考邏輯,將其予以系統化,排除人工排程,避 免人員的疏漏,提高排程的可執行性。 9. 即時監控生產狀況:將上下游結合,讓整個生產與供應體系能隨時掌握生產動態, 作彈性調整,以提昇生產效率。

3.3 RFID 在空軍飛機維修系統之應用

資訊科技是企業流程再造工程變革的關鍵促成因子,本研究主要目的探討 RFID 結合 資訊科技,運用在空軍的飛機維修管理,利用業務流程模型化與分析(BPMA)程序,並以 IDEF0 方法展開細部流程作業,比較導入 RFID 前、後作業流程及可見的效益。 航空業面臨的二大問題,(1)人為錯誤及(2)庫存失當,本研究認為 RFID 運用在飛機維 修管理,可以降低人為錯誤,提昇人員在維修管理所扮演角色的功能。RFID 結合空軍 現行的後勤資訊管制系統,亦可以有效率地管理現行的飛機維修所需的資產,減少資產 管理人力與資源的浪費。 美國防部利用各種的自動辨識技術(Automatic Identification Technologies,AIT)在後勤作業管理上,節省大量人力及成本(Burns, 2002)。最近的相 關研究均導向使用無線射頻辨識系統( Radio FrequencyIdentification,RFID)。RFID 可說是目前最引起注目的科技,我國資策會於 2003 年已將 RFID 列入值得觀察的十大技 術之一,這波 RFID 熱潮是由 Wal-Mart 和美國防部率先發動,RFID,不需人工操作即 可完成管理作業,速度上即時反映及即時追蹤,可大幅縮短作業及管理時間,取代現有 一維及二維條碼,加上具有可讀寫功能,可以更迅速的處理資料及提高顧客滿意度。 RFID 在空軍飛機維修系統之應用 1.飛機及維修人員位置即時反應.(圖 9 為 RFID 結合 RTLS 的 MMS 示意圖) 圖 9 RFID 結合 RTLS 的 MMS 示意圖(參考文獻 3)2.技令管理效率改善(圖 10 以 RFID 為基礎的技令管理系統示意圖)

圖 10 以 RFID 為基礎的技令管理系統示意圖(參考文獻 3)

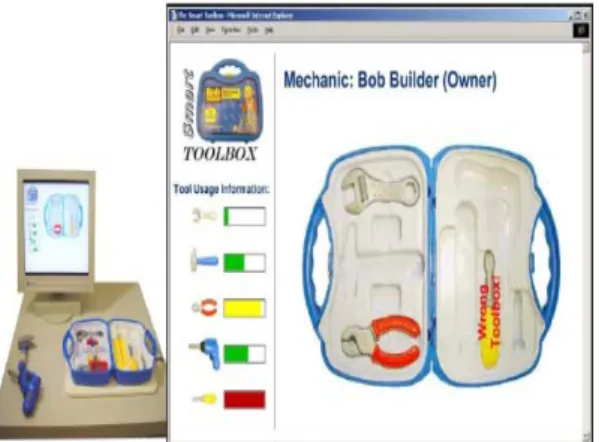

3.智慧型工具箱(Smart Toolbox) (圖 11 The Smart Box Application Model) (1).提示工具有無遺漏。 (2).可立即得知工具箱內有無錯放別人的工具,使維修人員容易清點,避免遺 留在飛機上。當工具遺留在飛機時,亦有使用讀取器協助在隱蔽區找到工 具。 (3).記錄工具的使用情況及次數,對於後續追蹤工具使用情況及統計是否達到 預期的壽限有很大的幫助。

圖 11 The Smart Box Application Model (資料來源: Floerkemeier,Lampe&Schoch(2003))

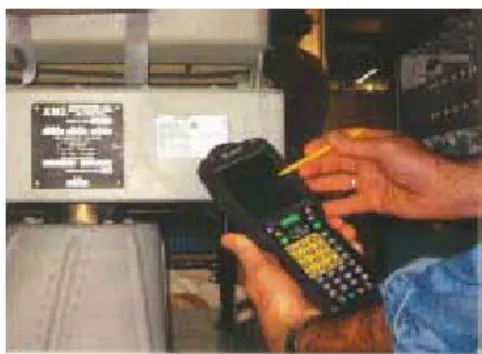

4.智慧型裝具間(Smart Tool Inventory )應用於手工具的管理。 (1).快速與方便的借用及歸還流程:避免過多時間用於找尋裝具,及裝具使用 上更有效用。 (2).所有裝具資訊均可讀取,例如包括了借用及歸還的日期與時間。 (3).校驗資訊可存儲於標籤,即時確認裝備是否為合格校驗件,校驗 數據亦提 供工作檯測試時比對及調整。 (4).試驗裝備屆期無需人工查閱,主動示警。 (5).無需人工登錄,可將試驗裝備識別序號輸入 MMS。 圖 12 為智慧型裝具間設置示意圖。 圖 12 智慧型裝具間設置示意圖(參考文獻 3) 5.零件維修歷史追蹤 飛機附件價格非常高昂,且與飛 行安全習習相關,因此在附件維修的追蹤管 理上,無論是軍方或民航空業者均極為重視,並利用各種自動辨識技術,使資產 得以透明化(Total Asset Visibility ,TAV) 包括 2D 條碼(Bar Code)、接觸型 記憶鈕(Contact Memory Button, CMB),2D 條碼受限於只能讀不能寫,有不少 企業以具讀寫功能的 CMB 取代。CMB 具有 4K-8M 的可讀寫記憶,無需電池,可 重複讀寫 10 萬次以上(鄭同伯,2004),但需透過讀寫裝置實際接觸讀取資訊。 由於 CMB 在使用上需以人工方式將讀取機的讀取頭(Probe)貼於該鈕扣之上,而 RFID 具有 CMB 所擁有用途與優點,且 RFID 不需接觸可遠距讀取,因此美國防 部自動辨識技術目前已朝向使用 RFID 進行評估。 圖 13 為維修人員讀取附件的 RF ID 標籤內資料相片。

圖 13 維修人員讀取附件的 RF ID 標籤內資料 (資料來源: Tsgtmeier(2005))

圖14 為RFID 運用於附件修理循環的全壽期追蹤圖。

圖14 RFID 運用於附件修理循環的全壽期追蹤圖 (資料來源:Montakhab (2003)CMB 應用於附件修理)

第四章 半導體設備維修保養介紹

4.1 半導體製程介紹

IC(Integrated Circuit, 積體電路),又被稱為是「資訊產業之母」,是資訊產 品最基本、也是最重要的元件。IC 是將電晶體、二極體、電阻器及電容器等電路元件, 聚集在矽晶片上,形成完整的邏輯電路,以達成控制、計算或記憶等功能,為人們處理 各種事務。IC 種類複雜,但可粗分為記憶體IC、微元件IC、邏輯IC及類比IC 四大類。 IC的製作過程,由矽晶圓開始,經過一連串製程步驟,包括光學顯影、快速高溫製程、 化學氣相沉積、離子植入、蝕刻、化學機械研磨與製程監控等前段製程,以及封裝、測 試等後段製程方始完成。近來逐漸成為半導體製程技術主流的銅製程,其製作流程則與 傳統鋁導線製程稍有不同。 一般積體電路製造過程,主要是將固定雜質矽晶圓的表面氧化,產生一墊層二氧化 矽後,依電路設計的要求,製作所需要之光罩,進行反覆的曝光顯影、乾濕蝕刻、擴散 及氧化、薄膜沉積及金屬濺渡、表面清潔處理、離子植入等不同的模組製造過程,經由 一系列製造流程及規格監控後,才完成矽晶圓。 茲以主要產品(互補式金屬氧化物半導體(CMOS)的流程區分如下: 1.區域性氧化(LOCOS)或溝槽絕緣層(TRENCH)階段: 首先將固定雜質矽晶圓的表面氧化,產生一墊層二氧化矽及沉積氮化矽層(Pad oxide and nitride deposition),接著利用黃光曝光顯影及乾濕蝕刻形成氮化矽層 主動區域之圖案(Nitride active area patterned),隨後以場區(Fieldoxideisolation)或以矽溝槽(silicon trench isolation)形成絕緣層後,將氮化矽 層去除。 2.井區之形成(well formation)階段: 在井區部份,分為N 型井(N WELL)及P 型井(P WELL),井區之形成是將N型或P 型 離子植入,藉由反型離子能量大小來調整金屬氧化物半導體的工作電壓值(以P 型離 子植入N型井形成PMOS,NMOS 之形成,反之亦然),並做高溫活化離子鍵結,而工作 電壓值(Threshold Voltage)是由各種不同型離子植入及離子能量大小來控制。 3.閘層之形成(Gate formation)階段: 高溫下在主動區域形成極薄的二氧化矽(gate oxide),並沉積複晶矽層 (polysilicon deposition),及所謂閘層,接著利用黃光曝光顯影及乾濕蝕刻形成 圖案後用鈦或鈷金屬的濺鍍及回火形成自行對準矽化金屬(Ti or Co sputterand annel for Salicide formation ),最後以濕蝕刻去除未反應之鈦或鈷金屬,並利 用離子植入及高溫活化離子鍵結形成源極和汲極(TiSi2 or CoSi2s source and drain) 。

4.介電層(dielectric)及平坦化(planization)階段:

以薄膜製程進行四乙基氧矽烷之低壓電漿化學氣相沉積或氮化矽沉積 (LPPETEOS or NITRIDE DEPOSITION)形成炸極側壁保護(SPACER for gate

protection)。再繼續以化學氣相沉積的電漿增強四乙基氧矽烷形成氧化矽介電層 (PETEOS)並再加上滲入硼及磷雜質氧化矽介電層(高溫易流動,BPTEOS),高溫退火 後,以化學機械研磨方式使其平坦,接著以黃光曝光顯影及乾濕蝕刻形成元件接觸 窗口(Contact )接著為柱窗金屬鎢濺鍍。 5.金屬層(metal) 及護層(passivation)之形成階段: 金屬層以鋁和金或銅濺鍍,用黃光曝光顯影及乾蝕刻形成金屬線圖。為了進行 金屬層介電層製程及平坦化,先利用次大氣壓及電漿增強四乙基氧矽烷氧化矽層之 化學氣相沉積法來產生氧化矽介電絕緣層(SACVD oxide and PETEOS oxide for planization) 。再以化學機械研磨方式使其平坦,接著以黃光曝光顯影及乾濕蝕刻 形成金屬接觸窗口(VIA),接著為柱窗金屬鎢濺鍍(依電路設計的要求,重覆上述製 程做成多層金屬導線),最後用化學氣相沉積法來產生氧化矽和氮化矽介電保護及絕 緣層,並進行合金化及背面研磨後則完成所謂矽晶圓(wafer)製作過程。

4.2 半導體製造設備簡介

4.2.1 製造設備

(1) 黃光區(Lithography):步進機(stepper)、上光阻/顯影機(Coater/Developer) (2) 蝕刻區(Ething):乾蝕刻機(Dry etching)、溼蝕刻機(Wet bench)、去光阻機(Stripper) (3) 化學機械研磨區(CMP):化學機械研磨機 (4) 擴散區:潔淨機、爐管(Furnance)、離子佈植機(Implanter,游離輻射機台) (5) 薄膜區:化學氣相層積機(CVD)、濺鍍(Sputter)

4.2.2 品質管制設備

(1) 進料檢驗設備 (2) 製程檢驗設備(XRF,X光螢光分析儀;TXRF,全反射X光螢光分析儀) (3) 出貨品質管制設備4.2.3 廠務設備

以某獨立運作半導體廠而言,廠務單位負責以下各項系統,其名 稱及用途如下之敘述: 1. 設施供應系統 (1)超純水系統(晶圓清洗, 零組件清洗, 化學品稀釋用) (2)氣體供應系統--大宗氣體(N2,O2,Ar) 註:N2:供應氣動閥用氣、purge 管路或設備用; 儲槽體積:100m3;處理 量:800Nm3/hr,O2:氧化製程用氣體; 儲槽體積:20m3,Ar:TEB 或TEPO 等化 學品之Carrier gas 及其管路purge 用;儲槽體積:3m3--特殊氣體(SiH4,PH3,AsH3 等) (3)液態化學供應系統,(主要供應清洗、蝕刻、微影、化學機械研磨等製程機台) --酸性化學品(H2SO4,H3PO4,HCl,CH3COOH,HNO3 等) --混酸(NH4OH 29%,HF49%,NH4OH 2%,HF 1%等) --鹼性化學品(NH4OH 等) --氧化性化學品(H2O2 等) --有機溶劑(IPA, Acetone 等) --研磨液(Slurry) (4)電力系統(供應各項設備及生活所需之電源) (5)製程PX 系統

--PCW, Process Cooling Water(機台冷卻用) --PV, Process Vacuum(晶片傳送等所需) --CV, Cleaning Vacuum(機台保養維修清潔用)

--RCW, Recycling Water (廁所、水塔、園藝、設備Local Scrubber 所 需水源) (6)自來水系統(廚房等民生用暨消防用水等)

2. 環境系統 (1)潔淨室(內裝、照明、高效率空氣過濾設備、溫濕空調) 註:冬季以3 具熱傳面積各為31.6m2 電熱鍋爐進行溫濕度調整 夏季則以冷凍機進行除溼及溫度控制 (2)辦公室(內裝、照明、溫度空調) (3)電話/網路 (4)廣播 (5)保全(監視器、門禁刷卡)

4.2.4 廢棄物處理

(1)廢液(含氟廢水、懸浮物、酸鹼性廢水、含銅廢水、廢有機溶劑) (2)廢氣--一般廢氣(GEX, General Exhaust)

--含特殊氣體濕式洗滌塔廢氣(SEX, Scrubber Exhaust) --含氨氣廢氣濕式洗滌塔設備(AEX, Ammonia Exhaust)

--可揮發性有機溶劑(VOC)沸石轉輪廢氣處理設備(VEX,Volatile compounds Exhaust) (3)廢棄物 --一般事業廢棄物(生活廢棄物、氟化鈣污泥、包裝材、廚餘) --有害事業廢棄物(廢硫酸、廢異丙醇、廢光阻、廢IC、含砷廢棄物、含銅 污泥)

--感染性事業廢棄物(保健中心針頭、棉花等)

4.2.5 消防系統

(1)滅火器 (2)消防栓(含室內消防栓及室外消防栓) (3)自動灑水設備 (4)泡沫滅火設備(停車場用) (5)二氧化碳滅火設備(電器機房用) (6)火警自動警報設備 (7)瓦斯漏氣自動警報設備(廚房及沸石轉輪用) (8)緊急廣播設備 (9)標示設備 (10)避難器具 (11)緊急照明 (12)連結送水管 (13)消防專用蓄水池 (14)排煙設備 (15)無線電通訊輔助設備 (16)緊急電源插座 (17)極早期火災預警系統(無塵室用) (18)緊急發電機(柴油式發電機,柴油存量110,000kg):供應緊急照明、關鍵性 製程、關鍵性區域通風排氣、安全系統4.2.6 工業安全與環境保護系統

(1) 毒性氣體/氧氣/可燃性氣體偵測系統 (2) 地震偵測系統 (3) 液態化學品洩漏偵測系統 (4) 災害搶救設備 (5) 排放空氣/水品質監測系統4.3 半導體設備預防保養簡介

一般設備會因為使用時間的持續增加而產生磨耗及折損,進而逐漸退化以致產生失 效造成故障。而適當的保養尤其是預防性者 不僅可以延長設備的使用壽命、減少上述各 種的成本發生,更可避免設備費用的過度支出進而侵蝕到企業的獲利。故為了使設備能 正常運作且減緩老化的速度,所因應而生的是對設備維護需求的增加,因此對於設備最 佳的預防保養策略的制定是不可或缺的。ㄧ、預防保養之重要性

預防保養(Preventive maintenance, PM),乃是視生產設備或產品之運轉 狀況,為使其保持在特定的狀況而做有計劃之維護工作,在預定時間點或設備尚未 發生異常時所採取的適當保養動作,以消除或減少故障的發生,並延緩設備的老化 現象。適 度的預防保養可以確保良好的設備運作狀態以及提升設備或系統可靠度, 進而避免突發故障而影響產品品質或成本等。Stadje and Zuckerman(1996)認為 生產系統會隨著時間衰退,並導致低的生產 力及收入,而保養的動作可以讓系統回 復到一個較佳的狀態,其認為保養的成本是根據系統老化的狀態及保養的程度而 定,並發展ㄧ個最適的預防保養策略。Iravani and Duenyas(2002)也認為在先 進的生產系統裡,複雜和高科技機器設備佔了許多工業的大多數資本額,然而隨著 這些生產系統的使用程度及年齡增長,設備會有逐漸老化的現象,系統的惡化會帶 來低生產率,進而造成高生產成本,他們認為預防保養可以有效提升系統的可靠 度。故預防保養一直是產業界在生產過程中必須面對的重要課題。 設備是公司重要的資產,高附加價值的設備更需要妥善維護及管理以滿足企 業之生產營運需求,設備狀況之良窳深切影響生產系統之產能及產品之品質及良 率,所以良好的預防保養是企業在競爭日益激烈的市場環境下生存之重要關鍵。由 於對設備進行預防保養是十分重要的,有許多學者將預防保養納入更多生產與作業 管理領域考量,例如加入存貨管理的觀念,Cheung and Hausman(1997)建構了在 受限於機器隨機故障情況下,預防保養和安全存貨策略的分析模式。就傳統上來 說,預防保養和安全存貨在處理機器故障的議題上,是被分開成二個獨立的策略在 研究,他們發展一個一致性的架構,使其二者能夠同時地考 量,並說明在二者選擇 投資下之取捨(Trade-off)關係,其考量確然型的和指數型的維修時間分配,並 在聯合的成本函數最小化下,提供最佳化策略決策。Das and Sarkar(1999)考量 了一個生產存貨系統,其為生產單一產品的型態,存貨為(s, S)模型,其中s 是 再訂購點,而S是訂購水準。產品的需求為隨機過程,其假設需求過程是Poisson 分 配,且單位 生產時間、失效間隔時間、維修和保養次 數為一般機率分配。他們認為 透過預防保養可以有效減少失效造成的停工,並提昇系統績效,其發展 了一個系統 的數學模式,並導出績效測量的方法作為最適預防保養策略的準則,即當存貨水準 為i 而從最後ㄧ次維修保養後所生產的產品數目到達i N 時,則進行機器保養。 Zequeira et al.(2004)提出了一個預防保養模式同時地考量最適的預防保 養間隔時間T 和最佳的暫存區存貨S,以滿足在預防保養期間或一個製造設備維修 期間的需求,並使期望成本TC(S, T)最小,期望成本包含期望不完美品質成本、 期望維修成本、存貨持有成本和期望短缺成本,其考 量不完美生產模式,及預防保 養活動的持續期間和成本,是依據生產設備的狀況而定。而Tseng(1996)則將預 防保養延伸到不完美生產系統,其認為傳統經濟製造量(EMQ)模式假設其生產過 程(系統)是完美的 。然而,由於 老化的關係,生產過程將從“in-control”狀態變 更成“out-of-control”的狀態,然後產生不完美的瑕疵品,當過程變化是依據失 效率遞增分配(Increasing failure rate, IFR)時,規劃的預防保養政策通常被

用來增進其可靠度,他在這個退化的生產系統加入了預防保養政策,並推導出一個 最佳預防保養政策。把排程觀念加入建構預防保養模式的研究,也相當常見, Cassady and Kutanoglu(2005)認為預防保養和生產排程這二個活動其實是具互 相關聯性的,但大多數時後卻被分開規劃執行,在大部分考量預防保養及維修影響 可用生產時間和機器失效機率的文獻中,忽略了二者之間互相關聯的活動,所以他 們提出了一個整合性的模式,整合了單一機器排程決策與預防保養計畫決策,運用 啟發式演算法求解,如此使得工作的期望總完成時間最小,假設機器在失效時採最 小修理,在預防保養下更新,並比較整合性的解和個別在預防性保養計畫和工作排 程問題的解之間的績效。 由上述文獻得知,適當的預防保養策略的制定的確非常重要,並在許多領域 被廣泛的探討及研究。所以接下 來將對預防保養政策之分類部份進行文獻的整理與 探討。 二、預防保養政策之分類 為了增加產品的壽命,延長預期失效時間,採取預防保養政策是必然的趨勢。 Wang(2002)依據 不同的保養成本結構及不同的保養回復程度所整理之預防保養政 策及本研究所歸納之其他相關文獻,茲將其分成 六大預防保養政策類型。其分述如 下: (一)逐次預防保養政策(Sequential PM policy) 假設隨著設備使用時間越久,設備 老化現象越嚴重,而需較高頻率的 預防保養次數。逐次預防保養政策是直接控制維護間隔時間,而與直接控 制可靠度、設備年齡和失效率等之失效極限模型不同。逐次預防保養政策 與週期預防保養政策最大的不同點在於維護間隔時間並非固定,通常此政 策之預防保養間隔時間會越來越短,因當設備隨著操作時間的增加,其老 化越嚴重,相對的需較高頻率的預防保養次數。Lin et al.(2001)提出 考量兩種失效模式分類的逐次預防保養模型,假設系統失效服從Weibull 分配,在最小化平均成本 率的情況下,找出最佳的預防保養次數及間隔時 間。Lai et al.(2001)考慮一個可修復單一元件系統的逐次預防保養及 置換模型,失效的處理分為最小修理及維修,視嚴重情況而定,當經過多 個維修週期(包含預防保養)後,系統即進 行置換,在最小化期望損失率的 情況之下,獲得最佳的預防保養及置換策略。

(二)失效極限政策(Failure limit policy)

此維護政策為假設當設備可靠度或失效率到達一預定的水準時則實施 預防保養。Jayabalan and Chaudhuri(1992)認為系統必須在低於最大 可接受的失效率下進行運轉與作業,而為使系統之失效率不超出可接受之 水準,因此,系統必須在失效 率到達預定點時執行維護活動,其以有限時 間域內預防置換次數以及每個預防置換期間內之預防保養次數為決策變 數,並以平均總成本最小化為目標函數,應用分枝演算法(Branching

algoritms)找出最佳解。Love and Guo(1996)在Weibull 失效率的情 況下,探討失效極限政策的預防保養決策。

(三)維修極限政策(Repair limit policy)

若考慮維修成本,當設備發生失效時,評估維修成本是否小於所設定 之上限,如果是則進行修復,否則進行置換。Pham and Wang(1996)發 展不完全預防保養的維修成本極限政策。另外,若考慮的是維修時間,當 設備失效時,能夠於預定時間內完成修復,則進行修復,否則即進行設備 之置換。 (四)年齡相依預防保養政策(Age-dependent PM policy) 此種型態的預防保養策略,設備在預先決定的年齡T 進行預防保養, 或是失效時進行維修,直到一次完美的維護保養(預防保養或矯正維護)。 Pham and Wang(1996)針對不完全維護,探討老化型預防保養模型的年 齡相依預防保養政策,設備在故障時進 行最小修理或完全維護,當設備年 齡到達T 或累積失效次數為N,則進行置換。 (五)週期預防保養政策(Periodic PM policy) 週期預防保養政策為在一固定間隔時間實施預防保養, 若在預防保養 間隔中發生故障,則進行維修。由於週期性預防保養在規劃上較為方便, 目前產業界多採用週期性維護政策,即機台設備於固定週期進行維修保 養。Zhao(2003)考慮ㄧ個執行週期預防保養的系統,假設每ㄧ次預防保 養之後系統開始新的失效過程,並以一個稱為退化 率參數來表示不完美維 修的影響,最後推導出系統生命週期的可使用率、成本函數,並且得到最 適的預防保養次數及間隔時間。Tsai et al.(2001)針對一機械系統中 關鍵且具衰退性組件,探討週期性預防保養模型,使系統維持在可用 狀態 且避免不可預期的失效發生,其維護活動採用預防保養和預防置換兩種, 以系統的單位成本壽命最大化作為決定執行維護活動之準則,並利用基因 演算法(Genetic algorithms)以求得最佳值。Sheu et al.(1999)探 討應用週期性預防保養在三個維修模式上:主要維修、最小化維修或是直 到失效前都不維修,二種型式的預防保養方法是被執 行的,分別為不完美 預防保養和完美預防保養,預防保養是否為完美的機 率是依據從上一個更 新循環開始的不完美保養操作執行的次數,其建構每單位時間期望成本的 數學式,並探討在每一個模式下,其最小化成本率之最佳預防保養時間。 (六)其他預防保養政策 由於預防保養十分重要,除 了上述的幾種政策分類之外,許多學者從 另外角度考量其預防保養政策的規劃。Shirmohammadi et al.(2003)探 討一個隨機失效系統並建立預防保養的決策準則,提出一個更貼近實際狀 況的預防保養政策,為同時考慮時間置換及壽命置換的混和策略

(Time-based renewals with skipping, TBRWS),最終決定兩個決策變 數,最適的預防保養間隔時間及是否執行預防保養動作,將保養間隔分為

m 及n 個單位時間,若失效發生於m 個單位時間之前,則規劃的預防保養 將繼續執行,若失效發生於m 個單位時間之後,則將略過隨之而來的預防 保養,並開始新的循環。 三、可修復系統之預防保養政策 一般而言,生產系統會因運轉而逐漸退化因而增加運轉成本或蒙受外在的致 命衝擊而導致提前完全失效,為確保設備能夠正常地與穩定地運作,需制定最佳預 防保養政策。退化可修 復系統之各種維護策略之研究可見於諸多文獻中,Park et al. (2000)考慮可修復退化系統進行週期預防保養以及失效發生時進行最小修理活 動,假設實施預防保養後可暫時減少應 力,而降低系統衰退的速率,在其提出的模 式中,假定系統失效服從Weibull 分配,以求得最佳預防保養週期x 和最佳預防保 養次數N,其最佳化之準則為在無限時間域中使得單位時間之期望成本最小化,其 中最佳預防保養次數N 是指在下次發生置換前所執行預防保養之次數,並且還考量 了最小修理成本隨時間遞增的情況下之最佳預防保養策略。同樣考量維護成本不為 固定常數而為隨機變數,Dedopoulos and Smeers(1998)探討失效率為遞增函數 之單一元件,在有限時間域下 連續操作,執行預防保養與最小修理兩種維護活動, 並假設最小修理成本為一常數,預防保養成本隨著第i 次預防保養活動之執行而有 不同的預防保養成本,利用遞迴程式將目標成本函數最小化而求最佳解,找出最佳 預防保養次數及預防保養活動之最佳期望利潤值。

Chelbi and Ait-Kadi(2004)則考慮ㄧ個JIT 連續裝配線的可修復生產系統, 在固定的間隔時間T, 2T, 3T…進行週期性的預防保養,為了能連續供應裝配線上 的生產需求及避免機器故障及規劃進行的預防保養工作執行時造成機器停工,產生 重大損失,建立一個暫存區存貨S,在總成本(包含維修成本、存貨持有成本、短 缺成本)最小化的情況之下,獲得最佳的決策變數S 及T。Usher et al.(1998) 針對可修復退化生產系統提出一個成本最小化預防保養策略,將預防保養的規劃時 間區分成n 個間斷且相等的區間,在每個區間之中,可以預測將採取何種保養動作 (維修系統、置換系統、 不做任何動作維持系統原狀),而預防保養可以降低系統 的有效年齡(Effective age)和失效率,並進而求得成本的最小化。

Seo and Bai(2004)探討ㄧ個預防保養策略,在失效的時候採最小修理,並 週期性的進行全面檢修(Periodicoverhaul)及置換,其探討全面檢修對系統的影 響,在一個無限的時間域下,考 量保養時間可忽略及不可忽略的兩種情況,假設系 統壽命服從Weibull 分配,在最小化期望成本 率之下,導出的最佳的全面檢修次數 及間隔時間。考量到可維修設備維護後的品質,Wu and Clements-Croome(2005) 探討維護主要可分為兩類:矯正維護(Corrective maintenance, CM)以及預防保 養(Preventivemaintenance, PM)。CM 是發生在系統失效時的維修保養,在某些 研究中將CM 定義為修理(Repair),PM 則是在系統仍可正常運作下,所做的維護 保養,能減緩設備 老化的速度,或使設備回復至較新的狀態,或延長設備壽命並降 低設備的故障率,且根據系統保養後的狀況可分為完全維護、不完全維護及最小修