行政院國家科學委員會專題研究計畫 成果報告

新型直線式超音波馬達結構之最佳化設計

計畫類別: 個別型計畫 計畫編號: NSC91-2212-E-002-067-執行期間: 91 年 08 月 01 日至 92 年 09 月 30 日 執行單位: 國立臺灣大學機械工程學系暨研究所 計畫主持人: 鍾添東 報告類型: 精簡報告 處理方式: 本計畫可公開查詢中

華

民

國 92 年 10 月 6 日

行政院國家科學委員會補助專題研究計畫成果報告

新型直線式超音波馬達結構之最佳化設計

計畫類別:

þ

個別型計畫

□ 整合型計畫

計畫編號:NSC 91-2212-E-002-067

執行期間:91 年 8 月 1 日至 92 年 9 月 30 日

計畫主持人:鍾添東 副教授

計畫參與人員: 黃士益、周上傑

成果報告類型(依經費核定清單規定繳交):

þ

精簡報告 □完整

報告

本成果報告包括以下應繳交之附件:

□赴國外出差或研習心得報告一份

□赴大陸地區出差或研習心得報告一份

□出席國際學術會議心得報告及發表之論文各一份

□國際合作研究計畫國外研究報告書一份

處理方式:除產學合作研究計畫、提升產業技術及人才培育研究

計畫、列管計畫及下列情形者外,得立即公開查詢

□涉及專利或其他智慧財產權,□一年□二年後可公開

查詢

執行單位:國立台灣大學機械工程學系

中 華 民 國 92 年 9 月 30 日

新型直線式超音波馬達結構之最佳化設計

Optimum design of the str uctur e for an innovative linear ultr asonic

motor

計畫編號:NSC 91-2212-E-002-067 執行期限:91年08月01日至92年09月30日 主持人:鍾 添 東 國立台灣大學機械系 摘要 本計畫之目的為設計一個新型直線式超音波馬達之結構、分析此馬達結構之 各種結構特性、並找出此超音波馬達之最佳外形及配置參數以符合所需之性能。 首先,提出一個創新的超音波馬達結構配置設計,並定義此馬達結構設計之外形 及配置參數,在 AutoCAD MDT 商用電腦輔助設計軟體內發展一個參數化設計程 式,自動繪出馬達結構之實體模型。接著利用 ANSYS 有限元素分析程式分析馬 達之接觸應力、動態反應等各種結構反應。為了符合性能及設計要求,必須更改 外形及配置參數;本研究發展適合超音波馬達設計之結構最佳設計程式。利用給 定馬達結構參數,建立馬達結構之實體模型,再利用有限元素法分析各種結構反 應及性能,接著應用數值最佳化方法尋求馬達之最佳參數。 關鍵詞:超音波馬達、參數化設計程式、結構最佳設計程式 一、前言、緣由與目的 近年來由於自動化設備及精密機械朝小型化(Miniaturization)之方向發展,為 因應小型化之需求,這些設備中常需使用高扭力、體積小、控制佳之馬達;傳統 使用近一百年之電磁馬達(Electromagnetic motor)其性能已經不符合這些要求,取 而帶之的是符合這些需求之新一代超音波馬達(Ultrasonic motor)。 1.1 研究目的 超音波馬達經十餘年之發展,已達實用階段,並可運用於各種精密機械,如 精密定位、相機之自動對焦系統、相機之快門系統、相機之捲片系統、精密 XY 平台、汽車雨刷等,並持續快速發展企圖以其優異之性能取代小型之傳統電磁馬 達 [Uchino,1995;Hong,1999]。近年來陸續發展出各種不同形式之超音波馬達;如 Inchworm 馬達、微推馬 達(micro-push motor)、慣性滑動馬達(Inertia-slip motor)、駐波式馬達(Standing wave-type motor) 、 行 進 波 式 馬 達 (Traveling wave-type motor) 和 混 合 式 馬 達 (Hybrid-type motor)等。 由於超音波馬達運用越來越廣,商機無限,值得研究發展。微奈米技術之發 展為目前國家之重點研究方向,從前年(90 年)起行政院及國科會已陸續推動許多 大型之微奈米技術相關科技專案。小型化壓電驅動器及超音波馬達為微奈米設備 應用之必備技術。 基於超音波馬達之應用及商機日漸擴大,其性能、效率、設計方法及應用技 術等仍然有許多發展空間;因此研究新型超音波馬達結構之設計、分析與最佳化 設計等技術,確有其必要性。 1.2 文獻探討 有關超音波馬達在國內、外之研究狀況簡述如下: [NAGAI,1990]利用簡單樑理論和動態實驗量測求得定子和轉子之動態摩擦係 數,求得之值可用於建立接觸點元素。 [Hirata,1995]發展行進波式旋轉超音波馬達,建立利用等效電路之方法分析超音 波馬達之各項特性。 [Kurosawa,1996]利用薄圓柱之軸向圓週之第二共振振型發展行進波式之超音波 馬達,並利用有限元素法分析共振頻率及振型。 [Moal,1997]推導出行進波型超音波馬達在接觸面之解析解,並考慮超音波馬達受 到 z 軸方向上預壓所造成之撓曲效應對超音波馬達效能之影響。 [He,1998]推導有齒定子與轉子之接觸與運動關係,並證明當定子以特殊振型振動 時,其齒尖接觸點之運動軌跡為對角線運動,並推導齒形端點之變形量, 同時也證明齒尖接觸點在同一位置其波形上升時對轉子之水平推力永遠大 於波形下降時之牽引力,因此推動一個波形時會產生特定方向之淨推力。 He 也以有限元素法計算有齒定子之第三與第四振型,並將相關齒設置於各 振型之波峰位置;定子之固定點則必須設於振型之節點位置。 [Moal,1999]發展出一套對行進波型超音波馬達之最佳化方法。此最佳化方法共可 分為三個部驟:第一個步驟先決定超音波馬達最佳之預壓力和接觸比;第 二個步驟為調整超音波馬達之尺寸,並用有限元素軟體分析,使其得到之 接觸比與第一步驟所得到之最佳接觸比相同,藉由此方法得到超音波馬達 之最佳尺寸;第三步驟為調整超音波馬達定子和轉子因受預壓而在徑向上 產生之撓曲程度,使其相同,藉此步驟使定子和轉子間的摩擦層產生均勻 摩耗,增加超音波馬達之壽命。

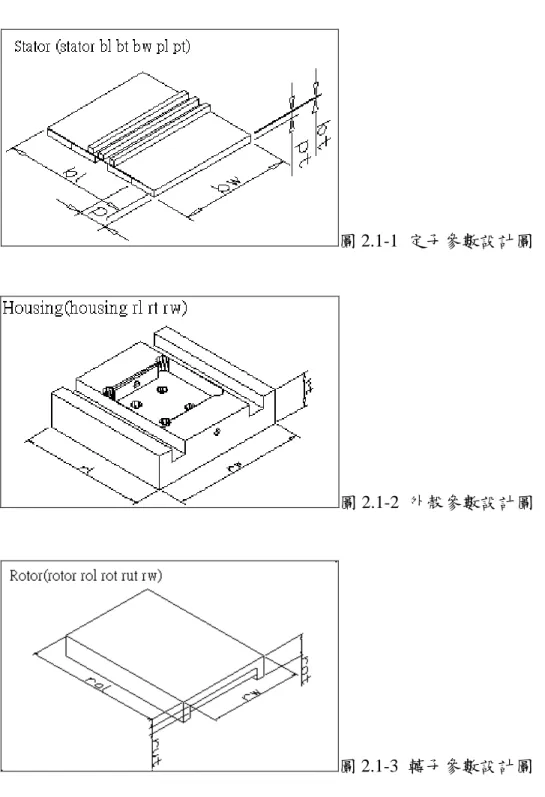

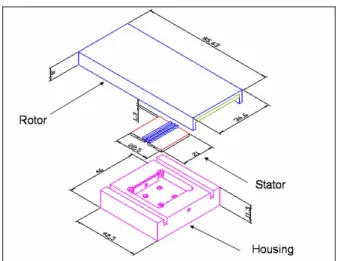

[Friend,1999]以更改定子之外形參數進行超音波馬達之外形最佳化設計,使其共 振頻率調高及增大接觸點之振動量。 [Fung(馮榮豐), 1999] 推導特殊樑元素以分析柱狀體定子之軸向振動、橫向彎曲 振動、共振特性、動態反應等。 [Zhao,1999]發展有齒定子之駐波式雙向線性超音波馬達,也發展運動之控制方 法。 [Hong,1999]發展線性超音波馬達,應用於精密 XY 平台上,獲得良好之結果。 [Petit,1999]利用一個橢圓形薄殼結構之平移振動及彎曲振動,使其上與轉子接觸 之點成橢圓形運動軌跡以驅動轉子,並依照需求可設計成雙向之線性馬達 或旋轉馬達。利用等效電路有限元素法分析馬達之各種特性,如振動頻率、 輸出效率、輸出功率等,這些分析值與實驗量測值比較具有一致性之結果。 [Hemsel,2000]利用矩形及圓盤壓電材料設計新型微推馬達(Micro-push motor)。 [Kang(康仲豪),2001]應用簡譜平衡法分析超音波馬達接觸面間之非線性力以及 定子與轉子間之動態特性。 [Kao(高尚浩),2001]應用簡諧平衡法推導出超音波馬達之運動方程式,並利用其 求得之運動方程式做超音波馬達之最佳設計。 由以上之相關文獻分析,可發現超音波馬達相關之新型設計、性能分析與 改進、結構之有限元素分析、接觸應力分析等均有相關學者從事研究,近兩年來 也開始研究性能改良之結構最佳化分析。但超音波馬達之扭力仍待改良增大、運 轉效率仍然很差、許多性能特性仍然以實驗量測方式取得,理論分析技術仍待改 良。 二、研究方法 2.1 超音波馬達之參數式設計程式 進行機械元件之設計時需繪製元件之實體模型,以方便檢視、計算各種物 理特性及電腦輔助製造等。本計畫發展超音波馬達元件及系統之參數化實體模型 自動繪圖程式。所用之發展程式語言為 LISP,並將之安裝於 AutoCAD MDT 軟 體內,以顯示實體模型。設計結果如圖 2.1-1、圖 2.1-2、圖 2.1-3、圖 2.1-4 所示。

圖 2.1-1 定子參數設計圖

圖 2.1-2 外殼參數設計圖

圖 2.1-4 參數式自動實體繪製實例 2.2 超音波馬達摩擦材料特性之模擬 本文之摩擦特性假設轉子在與定子接觸表面黏貼一摩擦層並假設其緊密貼 合,而所使用的材料為摩擦係數為 0.3 之材料。而其分析之模型如圖 2.2-1。 2A substrate layer λ z h3 θ 2 2,ν E 3 3,ν E 1 − i θ ) 1 (i− p 1 + i θ i θ ) 1 (i+ p ) (i p b H stator surface

stator neutral plane Fext

圖 2.2-1 二維解析法分析模型[Moal and Minotti, 1997]

此接觸模型是由 Hirata 和 Ueha 所提出,並被廣泛的運用在超音波馬達的研 究和文獻之中[Hirata and Ueha, 1993]。利用此模型可以使用二維彈性問題之一般 解(以複利葉積分式表示)來處理馬達定子與轉子的接觸問題。由於此處是以解 析方法來分析,故可以快速地得到接觸面間之正向力分佈函數,並進而獲得馬達 動態分析之結果,若應用於馬達最佳化設計之中則能大量地減少其複雜性和其所 需之時間。 2.3 定子與轉子之動態接觸應力分析 於定子與轉子之動態接觸應力分析,本文採用二維解析法來計算超音波馬達 特性,並將座標系作適當更換。直線型馬達之接觸壓力分佈函式,如下式所示:

) )( ( ) (x x b a1x2 a2x a3 Rzx = − + + (1) 其邊界條件如下式所示: 0 ) ( 0 ) ( 2 ) ( 4 2 2 0 0 1 = ∂ ∂ = ∂ ∂ = = =

∫

λ x zx x zx b ext zx x x R x x R h k F dx x R (2) 藉由式(2)即可解出a 、1 a 和2 a 之值,如式(3)所示;將其代入式(2)之中即可3 得到馬達接觸面間之壓力分佈函數Rzx(x)。 K K h K k F a K K h K k F a K h K k F a ext ext ext 3 4 3 2 4 3 4 3 2 8 3 4 1 32 2 2 1 3 3 3 1 2 3 4 1 1 − + − ⋅ − = − + − ⋅ − = − ⋅ = λ λ λ (3) 2.4 定子與轉子摩擦傳動效率之模擬 一般行進波在直角座標系中定子中性面之位移函數可利用下式代表: ) cos( ) , (x

t

A

t

kx

w

x =ω

− (4) 由於定子內產生之行進波振幅遠小於定子的長度,且定子之變形量很小,故 定子表面質點之位移可用下式表示: k t x w i x t x w H t x u x x px v v ) , ( ) , ( ) , ( + ∂ ∂ − = (5) 將式(4)代入式(5)中,即可得到定子表面質點之位移函式,如下式所示: k kx t A i kx t kHA t x upx( , )=− sin(ω − )v+ cos(ω − )v (6) 在得到定子表面質點之位移式之後,將其對時間微分即可得到定子表面質點之速度;由於此處本文只考慮其水平方向上的速度,故取其 x 方向之分量即可得 到定子表面質點水平方向之速度,如式(7)所示: ) cos( ) (

x

kHA

kx

v

x =−ω

(7) 在馬達無外加負荷的情況下,此時傳遞到轉子的速度最大,故此處在此情況 下定義一定點,其 x 座標值為bx,且定子接觸面在此點之線速度恰好等於轉子 接觸面之速度,之後藉由準靜力平衡可得到以下式子: 0 ) ( ) ( 0 −∫

=∫

b b d zx b zx d x x dx x R dx x R µ µ (8) 其中Rzx(x)為直線型馬達接觸面間之壓力分佈函數。經由式(8)可求得bx之 值,將其代入式(7)即可求得轉子之最大速度,即馬達最大速度,如下式所示: ) 2 cos( ) 2 ( max x x x x K k kHA K b x v V = = =λ =− ω λ (9) 在馬達速度恰為零的情形下,此時傳遞到轉子的力最大,故將此時定子與轉 子接觸面間之摩擦力對 x 積分即可得到傳遞到轉子之最大力,即馬達最大出力, 如下式所示: ≥ − ⋅ = < ⋅ =∫

∫

∫

b zx zx b zx d K if dx x R dx x R h k F K if dx x R h k F 4 d 4 0 d 1 max 0 1 max % 50 ] ) ( ) ( [ 2 % 50 ) ( 2 λ λ µ µ µ (10) 在得到馬達接觸面間之壓力分佈函數Rzx(x)後,將此函數代入式(8)和式 (10),經過積分和整理後分別可得到以下式子: . / 2 as defined is where 0 2 / ) 3 4 ( ) 3 2 ( 2 2 3 2 3 4λ

x x x x xb

K

K

K

K

K

K

K

K

− + − + − − = (11) ≥ − − + − = < = % 50 ) 3 4 ( 8 3 48 64 24 % 50 3 2 3 4 max K if K K K K K F F K if F F ext d out ext d µ µ (12) 當馬達以某特定轉速V 運作時,在定子表面上定義一點,其 x 座標為l blx, 且在此點速度和轉子速度相同,blx可以下式表示:b kHA V k blx = arccos[ l ] andblx ≤ 1 ω (13) 馬達出力則是在馬達以此速度V 運作的情形下,把定子和轉子接觸面間之摩l 擦力對 x 積分即可求得,如式(14)所示: > = ≤ − =

∫

∫

∫

b

b

dx

x

R

h

k

F

b

b

dx

x

R

dx

x

R

h

k

F

lx b zx d l lx b b d zx b zx d l lx lx ) ( 2 } ) ( ) ( { 2 0 1 0 1µ

µ

µ

(14) 將式(1)之接觸面間正向力分佈函數Rzx(x)代入式(14)中,經過積分可得到下 式: ≥ = < = K K if K K K K if kHA V k K lx lx lx l lx 2 arccos[ ] ω λ (15) ) 3 4 ( 2 / ) 3 4 ( ) 3 2 ( 2 2 2 3 3 2 3 4 K K K K K K K K K F F lx lx lx ext d l − − − + − + − × = µ (16) 將出力乘馬達速度即可得馬達在此速度下之功率,如式(17)所示: l lV

F

P

= ⋅ (17) 將式(16)代入式(17),整理後可得下式: ) 3 4 ( 2 / ) 3 4 ( ) 3 2 ( 2 2 2 3 3 2 3 4 K K K K K K K K K V F P lx lx lx l ext d − − − + − + − × = µ (18) 由於滑動所造成的功率損失可利用將接觸面間摩擦力與定子和轉子之相對 速度的乘積對 x 積分即可獲得,如式(19)所示。 } ) ( ) ( ) ( ) ( { 2 0 1 dx V v x R x d V v x R h k P b b d zx x l b l x zx d slid lx lx∫

∫

− ⋅ − − ⋅ = µ µ (19) 在得到馬達功率和滑動功率損失之後,此處本文將馬達效率定義為能量由定子傳遞到轉子之效能,即馬達功率與馬達功率及馬達滑動損失總和之比值,如下 式所示: slid m

P

P

P

E

+

=

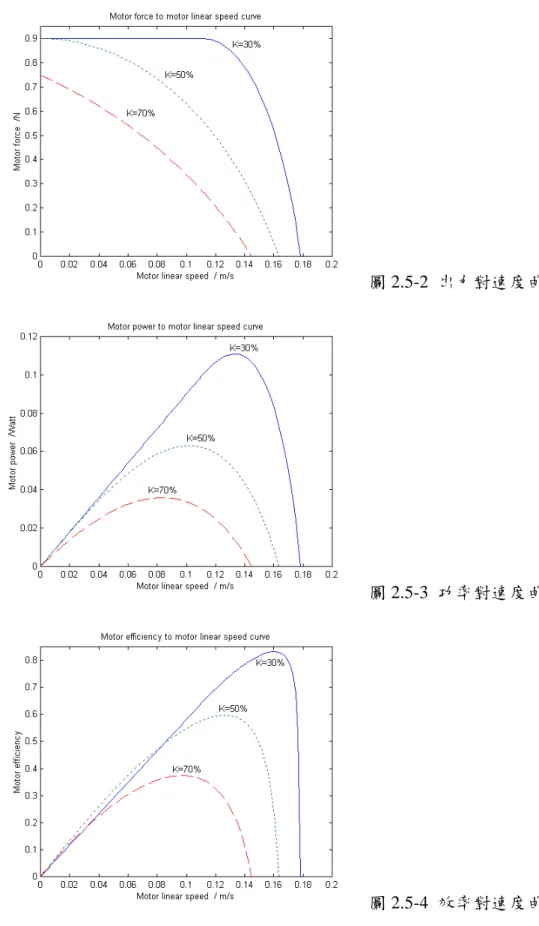

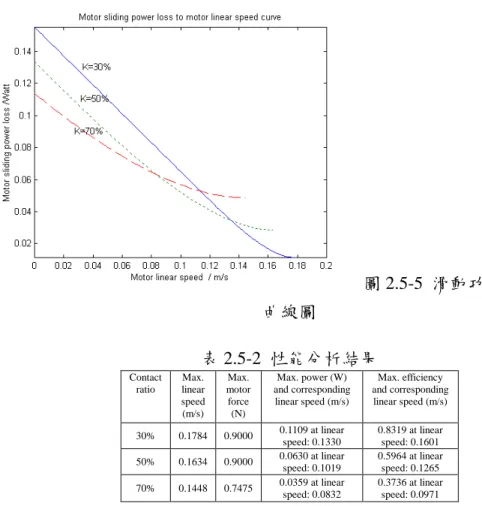

(20) 2.5 定子與轉子摩擦傳動效率之最佳化 表 2.5-1 為使用改良二維解析分析法所需之行進波式直線型超音波馬達其他 參數資料,其中行進波平均振幅採用 Ansys 所分析之結果(平均振幅 1.6204 um), 而接觸比則設置為 30%、50%和 70%三種不同狀況。利用撰寫之程式分析馬達運 作時接觸面之接觸應力分佈和在特定速度下之馬達出力、馬達功率、馬達效率以 及馬達滑動功率損失,圖 2.5-1 到圖 2.5-5 為分析結果圖示。 表 2.5-1 其他參數資料 Parameter Value K 30%,50%,70% respective A 1.62 um ù 23500*2ð rad/s H 3 mm Fext 3 N ìd 0.3 圖 2.5-1 接觸面之接觸應力分 佈圖圖 2.5-2 出力對速度曲線圖

圖 2.5-3 功率對速度曲線圖

圖 2.5-5 滑動功率損失對速度 曲線圖 表 2.5-2 性能分析結果 Contact ratio Max. linear speed (m/s) Max. motor force (N) Max. power (W) and corresponding linear speed (m/s) Max. efficiency and corresponding linear speed (m/s) 30% 0.1784 0.9000 0.1109 at linear speed: 0.1330 0.8319 at linear speed: 0.1601 50% 0.1634 0.9000 0.0630 at linear speed: 0.1019 0.5964 at linear speed: 0.1265 70% 0.1448 0.7475 0.0359 at linear speed: 0.0832 0.3736 at linear speed: 0.0971 表 2.5-2 為此馬達性能分析之結果,包含此馬達可提供之最大速度、最大出 力、最大功率及其對應之速度和最大效率及其對應之速度等。由這些數據和圖形 可以得知此直線型超音波馬達所適用之速度和出力範圍,以及在何種速度之下可 以獲得最大的功率或最大的效能,因此,在實際應用馬達時可避免使用者所需之 馬達出力和速度超過馬達所能提供的情形發生,且馬達的運作速度也可經過適當 的調整使其接近最大效率所對應之速度,藉此增進馬達之輸出效率。 由本節馬達性能分析實例的結果中可以發現,當接觸比小於 50%時,雖然其 最大功率和效率較大,但其功率和效率對馬達速度曲線較為陡峭,且在到達最大 功率和效率時,會突然急速的降低;若接觸比大於 50%時,雖然其最大功率和效 率較小,但曲線較平滑,無急速降低情況發生。 三、結論 本文發展一套超音波馬達之參數設計程式,並配合以二維解析法和有限元素 分析軟體 Ansys 分析直線型行進波式超音波馬達之性能,結合最佳化設計理論發 展出一套直線型行進波式超音波馬達之分析及最佳化電腦程式。研究成果簡述如 下: 1. 本文發展出一套超音波馬達之結構參數設計程式,使超音波馬達之結構設計 更為簡便,並可利用參數設計之結果加以分析其結構特性。

現,容易直接用於計算馬達之各種動態特性。 3. 本文發展一套馬達分析及最佳化電腦程式,可正確及有效地用於直線型行進 波式超音波馬達之分析與設計。 4. 本文所發展之超音波馬達最佳化程式可依據設計者之使用需求,求出一組最 佳之定子尺寸、馬達激發頻率、定子內所產生之行進波振幅和定子與轉子之 接觸比等,使得設計出之馬達在使用需求下,能擁有最佳之馬達效率,相當 適合應用於馬達初期之設計。 參考文獻

[1] Fung, Rong-Fong, Chih-Min Yao, and Chien-Reng Tseng, “Dynamic analysis of a bimodal ultrasonic motor with initially stressed force onto the rotor”, Sensors and Actuators, 72, pp.229-233, 1999.

[2] Fung, Rong-Fong, Chih-Min Yao, and Dong-Guey Chang, “Dynamic and contact analysis of a bimodal ultrasonic rotor”, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, vol.46, no.1, pp.47-60, 1999.

[3] Friend, J.R., and Stutts, D.S., “Design, optimization, and the prototyping of a small tuning-fork ultrasonic piezoelectric linear motor”, Ultrasonics Symposium, vol.1, pp.653-656, 1999.

[4] Hirata, H., and Ueha, S., “Design of a traveling wave type ultrasonic motor”, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, vol.42, no.2, pp.225-231, 1995.

[5] He, S., Chen, W., Tao, X., and Chen, Z., “Standing wave bi-directional linearly moving ultrasonic motor”, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, vol.45, no.5, pp.1133-1139, 1998.

[6] Hemsel, T., and Wallaschek, J., “Survey of the present state of the art of piezoelectric linear motors”, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, vol.38, no.1-8, pp.37-40, 1999.

[7] Hong, J.K., Park, C.H., Lee, J.S., Lim, K.J., Jeong, S.H., and Chae, H.I., “The

trial fabrication and characteristics of linear ultrasonic motor for application to X-Y table”,

Ultrasonics Symposium, vol.1, pp.683–686, 1999.

[8] Kurosawa, M., Nakamura, K., and Ueha, S., “Numerical analysis of the property of a

hybrid transducer type ultrasonic motor”, Ultrasonics Symposium, vol. 3, pp.1187-1190, 1990.

[9] Kurosawa, M., Nakamura, K., and Ueha, S., “Numerical analysis of the property of a

hybrid transducer type ultrasonic motor”, Ultrasonics Symposium, vol.3, pp.1187-1190, 1993.

[10] Moal, L., P. and Minotti, P., “A 2-D analytical approach of the stator-rotor contact problem including rotor bending effects for high torque piezomoto r design”, European Journal of Mechanics, A/Solids, vol.16, n6, pp.1067-1103, 1997.

[11] Nagai, M., Endo, N., and Yamada, T., “Fundamental Characteristics of Linear Ultrasonic Motor Driven by Traveling Wave”, IEEE International Workshop on Intelligent Motion Control, vol.2, pp.649–654, 1990.

[12] Petit, L., Briot, R., and Gonnard, P., “A multi-mode piezomotor using a flextensional coupler”, Smart Materials & Structures, vol.8, no.2, pp.167-174, 1999.

[14] Zhao, W., Liu, W., Wang, Z., Meng, Q., and Li, W., “Research on linear stepper ultrasonic motor and its application”, Ultrasonics Symposium, vol.1, pp.679-682, 1999.

[15] 高尚浩, “超音波馬達於非線性接觸力之動態特性分析與最佳化設計”, 國立 中正大學機械工程研究所碩士論文, 2001.

[16] 康仲豪, “應用簡諧平衡法於超音波馬達之非線性動態分析”, 國立中正大學 機械工程研究所碩士論文, 2001.

Optimum design of the str uctur e for an innovative linear ultr asonic motor ABSTRACT

The purpose of the project is to design the structure for an innovative linear ultrasonic motor, analyze its structural characteristics, and find the optimum shape and configuration parameters of the motor structure to meet the required performances. First, an innovative configuration of the ultrasonic motor was proposed. Shape and configuration parameters for the motor structure were also defined. A parametric design program was developed within commercial CAD software, such as AutoCAD MDT, for automatically drawing the solid model of motor components. Second, the ANSYS finite element analysis program was used to compute structural responses, such as contact stresses and dynamic responses, of the motor. In order to meet the design requirements and performances, shape and configuration parameters have to be changed. A structural optimization program, suitable for design of ultrasonic motors, was developed. In this optimization program, with given motor parameters, the solid model of the motor can be established by the developed parametric design program, different structural responses and/or performances can be calculated based on the solid model by the finite element method, and then numerical optimization methods was applied to find optimum parameters for the motor.

Keywor ds: Ultrasonic motor, Parametric design program, Structural optimization program