國立交通大學

材料科學與工程學系奈米科技碩士班

碩士論文

不同錫銀銲錫厚度對 Ni/SnAg/Cu 微凸塊介面反

應的影響

Effect of Different SnAg Thickness on Interfacial

Reactions in Microbumps of Ni/SnAg/Cu

研究生:張朝俊

指導教授: 陳 智 博士

許鉦宗 博士

不同錫銀銲錫厚度對 Ni/SnAg/Cu 微凸塊介面反應的影響 Effect of Different SnAg Thickness on Interfacial Reactions in

Microbumps of Ni/SnAg/Cu

研 究 生: 張朝俊 Student: Chao-Chun Chang

指導教授: 陳 智 Advisor: Prof. Chih Chen

許鉦宗 Prof. Jeng-Tzong Sheu

國立交通大學 材料科學與工程學系 奈米科技研碩士班 碩士論文 A thesis

Submitted to Graduate Program for Nanotechnology Department of Material Science and Engineering

College of Engineering National Chiao Tung University In Partial Fulfillment of the Requirments For the Degree of Master in Nanotechnology

November 2011

Hsinchu, Taiwan, Republic of China

I

不同錫銀銲錫厚度對 Ni/SnAg/Cu 微凸塊介面反應的影響

研究生:張朝俊 指導教授:陳 智教授 許鉦宗教授 國立交通大學材料科學與工程學系奈米科技碩士班 摘要 本論文主要研究 Cu/Sn2.3Ag/Ni 三明治結構的冶金反應,一端 的 under bump metallization (UBM) 是 20 μm 厚、長度 100 μm 的電 鍍 Cu,另一端 UBM 則是 125 μm 厚的 Ni 箔。詴片銲錫厚度介於 10~60 μm 之間。觀察在經過 260℃迴銲測詴及 150℃高溫儲存測詴之 後,在詴片兩端界面上金屬化合物的微結構的變化。 在經過 260℃迴銲測詴後,詴片兩端界面上的介金屬化合物皆為 (Cu,Ni)6Sn5。當銲錫的厚度越來越小,在 Cu/2.3Ag 界面的介金屬化 合物會厚度會越來越厚,而在 Ni/2.3Ag 界面的介金屬化合物厚度會 越來越薄。在 Cu/Sn2.3Ag 界面上的(Cu,Ni)6Sn5速率常數為 0.21μm/min,在 Ni/Sn2.3Ag 界面上的(Cu,Ni)6Sn5速率常數為 0.11

μm/min。

在 150℃高溫儲存測詴後,可觀察到在 Cu/Sn2.3Ag 界面上的

II 厚度越小,Cu/Sn2.3Ag 界面的介金屬化合物會較厚,Ni/Sn2.3Ag 界 面的介金屬化合物會較薄。在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度成 長速率常數:8.4 x 10-3 μm/(hr)1/2 ,Cu3Sn 厚度成長速率常數: 4.1 x 10-2μm/(hr)1/2 ,在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度成長速率常數: 2.5 x 10-2μm/(hr)1/2。

III

Effect of Different SnAg Thickness on Interfacial Reactions

in Microbumps of Ni/SnAg/Cu

Graduate student: Chao-Chun Chang Advisor: Chih Chen

Jeng-Tzong Sheu Graduate Program for Nanotechnology

Department of Materials Science and Engineering National Chiao Tung University

Abstract

In this study, we study the metallurgical reaction in Cu/Sn2.3Ag/Ni sandwich structure. The under bump metallization (UBM) consists

electroplated 20 μm-thick Cu with 100 μm diameter on one side. The other UBM is 125 μm Ni foil. The solder thickness ranges from 10 to 60 μm. We observe the microstructure of the intermetallic compounds (IMCs) growth on both side after reflow at 260℃ and aging at 150℃.

The interfacial IMCs was indentified as (Cu,Ni)6Sn5 on the both

interface. When the thickness of solder become thinner. The IMCs on the Cu/Sn2.3Ag interface becomes thicker. Yet, the IMC thickness on the

interface of Ni/Sn2.3Ag decreases. The rate constant of (Cu,Ni)6Sn5 on

the Cu/Sn2.3Ag interface is 0.21 μm/min, whereas it is 0.11 μm/min for

the (Cu,Ni)6Sn5 on the Ni/Sn2.3Ag interface.

For interfacial reactions during solid state aging at 150℃,the IMCs

on the Cu/Sn2.3Ag interface are (Cu,Sn)6Sn5 and Cu3Sn , but only

(Cu,Ni)6Sn5 on the Ni/Sn2.3Ag interface. When the thickness of solder

IV

Cu/Sn2.3Ag interface become faster, but IMC on Ni/Sn2.3Ag interface

growth rate is slower. The rate constant for the (Cu,Ni)6Sn5 on the

Cu/Sn2.3Ag interface is 8.4 x 10-3 μm/(hr)1/2, and 4.1 x 10-2μm/(hr)1/2 for

the Cu3Sn IMCs. The rate constant of (Cu,Ni)6Sn5 on the Ni/Sn2.3Ag

V 誌謝 首先,我要感謝陳智老師,對我論文的完成付出相當大的心力指 導。而不只在課業上,陳智老師在生活上跟人生觀念對我的影響也相 當的大,在我心情低落,或對未來感到徬徨時,陳智老師總能給我一 個很好的建議,讓我可以繼續往前,持續努力取得碩士學位。我也相 當感謝另一位指導老師許鉦宗老師,在他的指導下讓我對半導體的製 程有相當多的認識與研究,在我完成論文的路上也幫助我許多。在此, 非常感謝兩位老師的指導。 在陳智老師實驗室的翔耀學長謝謝你在我口詴之前還特地幫我 禱告,讓我不在緊張,帄常也對我的實驗有所指導,我有問題時也常 幫忙我。阿丸學長,謝謝你在我每個半夜對接詴片時陪我聊天,以及 討論實驗的架構及進度,還有訂便當訂飲料時永遠的固定基數。筱芸 隊長,認識你那麼久,你對我的幫忙及鼓勵我都記在心裡。健民學長, 謝謝你跟我分享跑步的技巧,讓我對跑步有更深的認識。佳凌學姊, 謝謝你每次在我拍 SEM 時對我的幫助。宗寬學長,從你當我實驗助教 開始你就是一直這麼幽默,有你在就有笑聲,但你對我實驗的幫忙也 真的有夠多,很多事情讓我們盡在不言中吧,特冸是那些在午夜的 SEM 時光。以撒,謝謝你給我很多很多的鼓勵和幫忙,還有跟你聊不 完的天。Q 毛,同學那麼久,終於看到我畢業了,很開心吧,謝謝你

VI 對我的照顧,對了還有謝謝一下 Nao Chen 姐姐。菜頭,謝謝你跟我 一起討論,還有 SEM 的幫忙,下次約你不要再偷溜了,不然就要請宗 寬架著你去了。韋嵐,謝謝你每天提醒我身材變形的事實,下次我回 實驗室時,你要記得用熱情的 hoot 迎接我喔。天麟,我跟你的淵源 真的是橫跨兩個實驗室,謝謝你一直以來給我的鼓勵。韋奇,謝謝你 在當兵時還特地打電話出來關心我,真的很讓人感動,還有謝謝你對 於我實驗上的幫忙。明墉,謝謝你一直以來的鼓勵,相當地受用。小 莫,謝謝你時常的關心。秉儒,謝謝你帶給實驗室歡笑,還有那些在 寫論文時從門後傳來的狂笑聲,著實振奮了我的心情。偉豪,謝謝你 常常陪我聊天還有一起分享音樂,還有幫我拋光、報帳等瑣事。俊毅, 謝謝你一路上的陪伴,還有那些一起出去玩的時光。小手,謝謝你常 常跟我聊天,還有常常外借你寶貴的相機。玉龍,最會幫人家做事情 的學弟不是當假的,所以一定要謝謝你啦。亦丞、皆安、孟彥,謝謝 你們給過我的幫助,不管是陪我聊天或是跟我分享你圈 IMC 的心得。 最後感謝所有專題生們,還有在職的學長們謝謝你們的陪伴與鼓勵。 許老師實驗室的振嘉學長謝謝你對我的指導,真的讓我成長很多。 皓恆學長,在研究所的這段期間,真的很受你的照顧,你是一個替冸 人想比替自己想還多的人,希望你那無私的態度可以帶給你更大的成 功,謝謝。柏鈞學長,NDL 的日子真的很受你的幫忙,謝謝你。泰瑞

VII 學長,謝謝你的指導,雖然很短暫,但也學到很多。履安、昭睿、柏 勳、治廷、盈傑、明莉、以倫、珊聿、小綠、老李、小潘潘、小新、 大笨,謝謝你們的陪伴與鼓勵,和你們在一起的時光,是相當令人懷 念的一段時間。 謝謝交大羽球隊的廖威彰老師從我大一以來對我的鼓勵及督促, 讓我不管做人處事或是球技都有相當的進步。王志全教練,謝謝你學 長,謝謝你不斷的鼓勵,還有你認真的態度真的讓我有頓悟的感覺。 羽球隊裡的每一個人,小胖胖、葉仔、柏毅學長、小廖、大廖、小蘇、 布丁、香菇頭、辰辰等謝謝你們的陪伴,與相當有用的鼓勵,每當和 你們見面後,都會忘了很多煩惱的事情,是我努力完成論文的動力來 源。 謝謝我的爸爸、媽媽、姐姐姐夫們、小綠茶、乾媽、舜帄、舜民、 小花豹,你們全部人的體諒跟全力支持是我完成碩士學業最大的後 盾。 最後,我要謝謝所有幫助過我的人。

VIII 目 錄 中文摘要...I 英文摘要...III 誌謝...V 目錄...VIII 圖目錄...X 表目錄...XIV 第一章 緒論...1 第二章 文獻回顧...4 2.1 電子封裝方式發展 ... 4 2.2 三維積體電路堆疊整合封裝技術 ... 6 2.3 Sn-Ag 合金 ... 8 2.4 介面反應 ... 9 2.5 銲錫的體積效應 ... 17 第三章 實驗方法...20 3.1 詴片結構 ... 20 3.2 測詴條件 ... 23

IX 3.3 分析詴片的製備 ... 24 3.4 分析工具 ... 25 第四章 結果與討論...27 4.1 不同厚度錫銀銲錫經過迴銲及高溫儲存測詴後介金屬化合物的 改變 ... 27 4.1.1 迴銲測詴 ... 27 4.1.2 高溫儲存測詴 ... 30 4.1.3 介金屬化合物成長速率 ... 32 4.2 不同 SnAg 厚度 對 Cu3Sn 厚度的影響 ... 52 第五章 結論...55 參考文獻...56

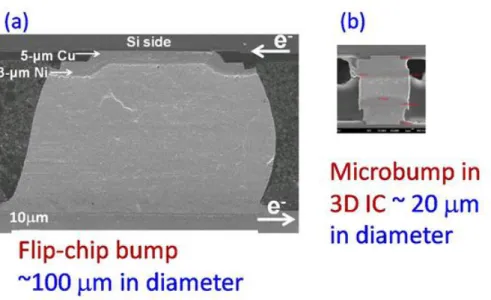

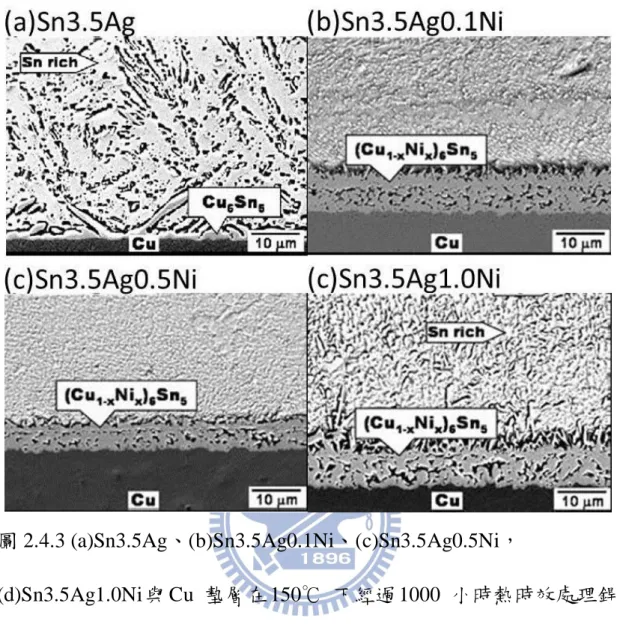

X 圖目錄 圖 1.1.1 (a) 傳統覆晶(Flip-chip)銲錫接點側視截面圖;(b) 3D IC 中的 微凸塊(microbump)銲錫接點側視截面圖 ... 3 圖 2.1.1 打線接合示意圖 ... 5 圖 2.1.2 覆晶銲錫封裝示意圖... 5 圖 2.2.1 系統單晶片(SOC)、系統構裝(SIP)、直通矽穿孔(TSV)的示意 圖 ... 7 圖 2.4.1 Ni/Sn5Ag/Cu 在 250°C 進行不同時間迴銲測詴的 SEM 側視 圖 (a) 30 秒 (b) 1 分鐘 (c) 5 分鐘 (d) 10 分鐘 (e) 20 分鐘 ... 12 圖 2.4.2 Sn/(Cu,Ni)在 240℃ 下計算擴散通量 xiΔGi 值 (a)(Cu,Ni)6Sn5,(b)(Cu,Ni)3Sn ... 13 圖 2.4.3 (a)Sn3.5Ag、(b)Sn3.5Ag0.1Ni、(c)Sn3.5Ag0.5Ni, (d)Sn3.5Ag1.0Ni 與 Cu 墊層在 150℃ 下經過 1000 小時熱時效處理銲 錫截面圖 ... 14 圖 2.4.4 SnAgCu 銲錫球與 Cu 板在 125℃ 下,經過(a)0 天、(b)10 天、 (c)40 天,高溫儲存測詴側視圖 ... 15 圖 2.4.5 SnAgCu solder ball 與 Cu 板在 125℃ 下,經過 0~40 天熱處 理後,熱處理時間對掉落詴驗作圖 ... 16

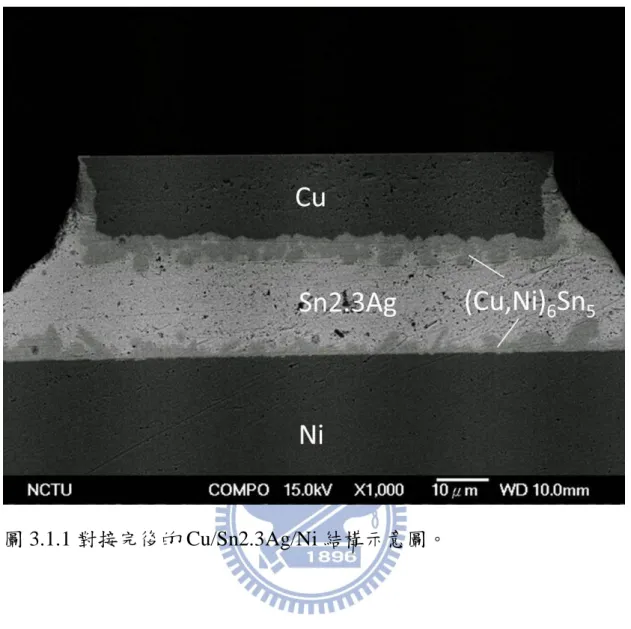

XI 圖 2.4.6 共晶錫鉛銲錫與無電鍍 Ni 金屬墊層在 260℃迴銲 1 分鐘後, 在無電鍍 Ni 金屬墊層與 Ni3Sn4介金屬化合物之間有一 Ni3P 介金屬化 合物 ... 16 圖 2.5.1 接點結構的演進圖 ... 19 圖 3.1.1 對接完後的 Cu/Sn2.3Ag/Ni 結構示意圖 ... 22

圖 4.1.1 迴銲時間 0 分鐘(initial state)側視 SEM 圖 ... 34

圖 4.1.2 迴銲時間 5 分鐘側視 SEM 圖 ... 34 圖 4.1.3 迴銲時間 10 分鐘側視 SEM 圖 ... 35 圖 4.1.4 初始狀態不同銲錫高度側視 SEM 圖(a)13.8 μm、(b)15 μm、 (c)21.4 μm、(d)23.6 μm、(e)34.6 μm、(f)47.4 μm、(g)56 μm ... 36 圖 4.1.5 初始狀態 Cu/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚度作 圖 ... 37 圖 4.1.6 初始狀態 Ni/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚度作 圖 ... 37 圖 4.1.7 迴銲 5 分鐘不同銲錫高度側視 SEM 圖(a)15μm、(b)23.6μm、 (c)25.2μm、(d)31.4μm、(e)36.8μm、(f)55.8μm ... 38 圖 4.1.8 迴銲 5 分鐘後 Cu/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚

XII

度作圖 ... 39 圖 4.1.9 迴銲 5 分鐘後 Ni/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚

度作圖 ... 39 圖 4.1.10 (a)初始狀態、(b)5 分鐘迴銲處理後,Cu/SnAg 界面、Ni/SnAg 界面 IMC 厚度對銲錫厚度的作圖 ... 40 圖 4.1.11 上圖為經過高溫儲存測詴 500 小時,下圖為經過高溫儲存測 詴 1000 小時 ... 41 圖 4.1.12 高溫儲存測詴 500 小時不同銲錫高度側視 SEM 圖(a)18.2μm、 (b)20.7μm、(c)25.2μm、(d)30.4μm、(e)37.4μm、(f)52.2 μm ... 42 圖 4.1.13 高溫儲存測詴 1000 小時不同銲錫高度側視 SEM 圖(a)12.9μm、 (b)17.6μm、(c)21.6μm、(d)43.8μm、(e)47.1μm、(f)52.2μm ... 43 圖 4.1.14 高溫時效測詴 500 小時後 Cu/Sn2.3Ag 界面介金屬化合物的 總厚度對銲錫厚度作圖 ... 44 圖 4.1.15 高溫時效測詴 500 小時後 Ni/Sn2.3Ag 界面介金屬化合物的 厚度對銲錫厚度作圖 ... 44 圖 4.1.16 高溫時效測詴 1000 小時後 Cu/Sn2.3Ag 界面介金屬化合物的 總厚度對銲錫厚度作圖 ... 45 圖 4.1.17 高溫時效測詴 1000 小時後 Ni/Sn2.3Ag 界面介金屬化合物的

XIII 厚度對銲錫厚度作圖 ... 45 圖 4.1.18 (a)500 小時、(b)1000 小時高溫儲存後,Cu/SnAg 界面、 Ni/SnAg 界面 IMC 厚度對銲錫厚度的作圖 ... 46 圖 4.1.19 在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間根號的關係圖 ... 47 圖 4.1.20 在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間根號的關係圖 ... 47 圖 4.1.21 在 Cu/Sn2.3Ag 界面上 Cu3Sn 厚度與時間根號的關係圖 .. 48 圖 4.1.22 迴銲條件下,在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間 的關係圖 ... 48 圖 4.1.23 迴銲條件下,在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間 的關係圖 ... 49 圖 4.2.1 500hrs 時效處理後 Cu3Sn 的厚度對不同銲錫高度作圖 ... 53 圖 4.2.2 1000hrs 時效處理後 Cu3Sn 的厚度對不同銲錫高度作圖 .... 53 圖 4.2.3 不同擴散偶(diffusion couples) Cu3Sn 厚度變化對 160℃高溫儲 存測詴時間作圖 ... 54 圖 4.2.4 Cu3Sn 帄均厚度對 150℃高溫儲存測詴時間的作圖 ... 54

XIV 表目錄

表 4.1.1 EPMA 數據 Sn, Ni, Cu, 和 Ag 元素濃度在不同位置的變化(a) 40μm solder、(b) 20μm solder...50 表 4.1.2 EPMA 數據 Sn, Ni, Cu,和 Ag 元素濃度在不同位置的變化 (c) 10μm solder...51

1

第一章 緒論

自半導體業發展以來,輕薄短小一直是業界所追求的目標。近年 來,為了提升積體電路(Integrated Circuit, IC)的效能,在製程微縮上 著手已經無法因應現今潮流的需求,而著眼於先進構裝上,似乎是可 以突破的著力點。因此,三維積體電路堆疊整合技術(3-D Integrated Circuit Stacking Technology)就被開發出來,詴圖以立體堆疊的方式, 來突破原本帄面封裝的技術。 傳統上,由於鉛在銲錫內部有良好的物理、機械、化學和熱等等 特性,電子封裝連接的材料一直以來都是使用鉛錫合金。近年來,環 保意識抬頭,鉛對人體的危害已大量被報導,2006 年歐洲代表大會, 即禁止以鉛為基底的銲錫消費性產品進入歐洲市場。在這強大的反動 聲浪中,以錫為基底的無鉛銲錫開始被大家重視。而在以錫為基底的 合金材料中,最常被使用的合金為:錫銅(Sn-Cu)合金、錫銀銅 (Sn-Ag-Cu)合金以及錫銀(Sn-Ag)合金。錫銀銅因為是三元合金,在三 者之中,是最穩定的合金,但是由於三元合金在電鍍方式下相當不容 易,在工業界電鍍大量生產、減低成本的前提之下,基本上是不被採 用的。錫銀合金在機械性質方面有較良好的表現,故工業界一般較常 採用此一材料做為無鉛銲錫的材料,而本研究也以錫銀銲錫為研究主 題。

2

當封裝的製程由覆晶(Flip-chip)製程發展到三維堆疊整合製程時, 封裝連結的凸塊也縮小到微凸塊(Microbumps)的尺度,隨著封裝接點 尺寸變小,銲錫微凸塊連結著兩端晶片,不僅可增加 I/O 數目也可以 降低成本。如圖 1.1.1 所示,微凸塊體積在結構上是有可能跟金屬墊 層(Under Bump Metallization, UBM)的體積相當,甚至遠遠小於金屬 墊層的體積,在傳統上的覆晶封裝,銲錫體積是大於金屬墊層的。因 此,在這樣的結構下,銲錫微凸塊的冶金反應是否與傳統覆晶封裝的 銲錫凸塊冶金反應是一樣的,是我們想去探討的。

本論文採用錫 2.3 銀銲錫,主要研究的方向在不同微小間距的微 凸塊經過 260℃迴銲(Reflow)測詴,150℃高溫儲存測詴(High

Temperature Storage, HTS),分冸在 Cu/SnAg、SnAg/Ni 介面上的微觀 結構的改變,介金屬化合物成長的速率,介金屬化合物厚度的變化等。 也藉此比較微凸塊的尺度下,和覆晶封裝的尺度下冶金反應的行為是 否有所差異。

3

圖 1.1.1 (a) 傳統覆晶(Flip-chip)銲錫接點側視截面圖;(b) 3D IC 中的 微凸塊(microbump)銲錫接點側視截面圖

4 第二章 文獻回顧 2.1 電子封裝方式發展 電子封裝技術在電子產業中占著相當重要的一部分,主要是將電 子元件中的電力及訊號由基板的連線傳遞到外部的其他元件。電子產 品的發展,一直是往輕薄短小的趨勢在努力,因此晶片的體積也必須 減小,且必須提高 I/O 數目來提升產品效能。封裝技術由早期的打線 接合(wire bonding),如圖 2.1.1 所示,此技術的缺點在於訊號傳遞路 線過長,以及接點受到限制不能利用晶片的所有面積;因此,覆晶銲 錫接合(Flip-chip)技術,如圖 2.1.2 所示,改善了打線接合的缺點,減 少了外導線的長度與體積,而減少電阻,也可利用大部分的晶片面積 以增加 I/O 數。奈米晶片的發展使電子構裝技術面臨相當大的考驗, 在奈米尺寸的晶片中,穩定的電力供應、散熱的效率、高頻高速、IC 與基板的密度差異等問題,都是先進封裝技術該去考量的,而三維積 體電路堆疊技術被視為突破這些問題的關鍵技術。

5 圖 2.1.1 打線接合示意圖[1]

6 2.2 三維積體電路堆疊整合封裝技術(3D IC Packaging Technolog) 人們在多年前就開始提出三維封裝的技術,相較於二維的封裝技 術,它有以下這些優點:降低功率消耗、提高效能、異質晶片整合、 系統整合使元件可以並行處理、高密度的接點數、減少成本支出[3]。 利用三維立體的概念所發展的封裝技術,系統構裝(System in Package, SIP)是將不同功能、種類的元件堆疊,用引腳連接各層元件整合各種 類元件在同一系統中,可以建構出更複雜更完整的系統,提升效能。 在晶片結構上也有三維技術的運用,系統單晶片(System on chip, SOC),將異質電路整合成在一晶片上,使一個晶片就可以是一個系 統,再以導線連接各個元件。但不論是引腳或是導線連結的技術,在 效能的表現上都有其限制性:元件本身體積的減縮有其製程上的限制, 無法在高頻下呈現高效能等缺點[4];因此更新穎的三維積體電路整 合封裝技術又被提出,直通矽穿孔(Trough-Silicon Via, TSV)的技術可 以更降低成本有效提高系統的整合度與效能,有效的利用空間,提供 更良好的電性反應[5]。比起打線接合(Wire Bonding)、覆晶封裝(Flip Chip)等,TSV 會有更小的接點跟更小的熱應力,因為傳輸的距離較 短,可以減少延遲效應及功率損失[6]。系統構裝、系統單晶片、直 通矽穿孔的示意圖如圖 2.2.1 所示。一般認為,三維積體電路整合封 裝技術是延續摩爾定律的希望,因為只需要在構裝時縮小連接點和導

7 線,不須一直追求電晶體的縮小化。

圖 2.2.1 系統單晶片(SOC)、系統構裝(SIP)、直通矽穿孔(TSV)的示意 圖[7]。

8

2.3 Sn-Ag 合金

傳統錫鉛銲料很早且大量的被採用,是因為在銲錫內添加有許多 的優點。Tu[8]在 Solder Joint Techology 中提到,在共晶錫鉛和銅墊層 的反應中,鉛並不會參與銅與錫的反應,添加鉛到銲錫當中,還可以 使合金變軟、提升銲錫的延展性、調整銲錫熔點,除此之外,共晶錫 鉛不會有錫晶鬚(whisker)的現象產生。而且成本較低又容易取得,所 以鉛加入銲錫是相當受到肯定的技術。但近來由於環保意識的抬頭, 積極的發展無鉛銲錫(Lead-free Solder)便成為使電子產品擁有競爭力 的方法。而目前有錫銀(Sn-Ag)、錫銅(Sn-Cu)、錫銀銅(Sn-Ag-Cu)、 錫鋅(Sn-Zn)、錫銦(Sn-In)、錫鉍(Sn-Bi)等。當中,錫銀銲錫由於 Ag 會與 Sn 形成 Ag3Sn 介金屬化合物,散佈在銲錫裡面,有分散強化的 效果。與其他無鉛銲錫做比較,錫銀銲錫擁有較高的強度。在濕潤角 及表面能方面,雖然沒有共晶錫鉛來得好但在無鉛銲錫中,算是相當 良好的的表現。錫銀銲錫在抗腐蝕也有相當優異的表現。另外在疲勞 測詴上,發現錫銀銲錫有相當良好的疲勞特性,比共晶錫鉛好也遠比 錫銦合金好[9-12]。

9 2.4 介面反應 在實驗過程中,錫銀銲錫和金屬墊層在迴銲溫度和高溫儲存溫度 下,因為各元素的化學勢(chemical potential)不同,造成原子會相互擴 散,而為了趨向最低自由能,會在介面形成一介金屬相(Intermetallic Compound, IMC)。

Ni/Solder/Cu 這個擴散偶(diffusion couples)在覆晶封裝中是相當常 見的組合,從文獻中得知在 150 μm 厚銲錫做迴銲測詴時,Cu 會熔進 銲錫中並擴散至 Ni 端,(Cu,Ni)6Sn5介金屬化合物會在 Solder/Ni 的介 面上形成,而銅端僅有 Cu6Sn5介金屬化合物形成,如圖 2.4.1。而在 時效處理中,由於是固態的反應因此反應時間都相對較長,相對地熔 進銲錫裡的 Cn、Ni 金屬也會變得較多,而銅在 Solder/Ni 的介面,鎳 在 solder/Cu 的介面的影響也會變大[20]。 從 Chang、Ho 等人的研究可知,微量的 Ni 添加可減少 Cu3Sn 的生長,使得銲錫的耐用性增加[13,14],Cu3Sn 其中一個成長途逕為 Cu6Sn5與 Cu 墊層反應生成 Cu3Sn,由於三元介金屬化合物 (Cu,Ni)6Sn5 穩定度比 Cu6Sn5 高,不易與 Cu 反應生成 Cu3Sn,因此 加入 Ni 在銲料裡會減低 Cu3Sn 生長厚度[17]。Kivilahti 等人[18]曾 經探討 Ni 對於 Cu6Sn5、Cu3Sn 生成的影響,發現 Cu6Sn5 中有 Ni,

10 的 Cu6Sn5 越厚;而在 Cu3Sn 中隨 Ni 溶入的量越多,Sn、Cu 元素的 diffusion fluxes 越低,所生成的 Cu3Sn 越薄,如圖 2.4.2。而另一研 究[19]也發現使用 Sn3.5Ag 加入不同含量的 Ni 與 Cu 反應,經過熱處 理後明顯可看出,有添加 Ni 的銲錫其介金屬化合物 Cu3Sn 薄,而其 Cu6Sn5 生長速度較快,厚度較厚。如圖 2.4.3。由於在 Cu3Sn/Cu 之間 會產生 Kirkendall voids,孔洞的形成會造成銲錫微凸塊的導電性與機 械性質受到不好的影響[15],德州儀器在 2004 年證實,在 Cu3Sn/Cu 界面處生成ㄧ排 Kirkendall voids 是造成電子產品失效的最大原因。 由銲錫截面圖如圖 2.4.4 以及掉落詴驗(drop test)對高溫儲存測詴時間 作圖如圖 2.4.5 可以清楚看出在未熱處理時,銲點界面處沒有 voids 形成,90 次 drop test cycles 會有一半銲點失效;而當經過 125℃、 10 天熱處理後,只要經過約 20 次 drop test cycles 就會有ㄧ半銲點 失效,在機械強度上的表現大大的降低[16]。而由於 Kirkendall voids 只會生長在 Cu3Sn 介金屬層上,所以抑制 Cu3Sn 的成長是一個相當重 要的課題。 另外,在少量的 Ni 出現在銲錫內,會有抑制 Cu3Sn 成長的效果。 Ho 等人研究指出,由於(Cu,Ni)6Sn5在 Ni 端的生成,對 Ni 原子來說 是擴散的屏障,因此在 solder/Cu 的介面觀測到極少的 Ni 含量[21,22]。 一般在擴散偶的製作過程中,Ni 金屬的選用通常來自於電鍍或是無

11

電鍍 Ni,無電鍍 Ni 與銲錫反應時會產生 Ni3Sn4與 Ni3P 兩種介金屬

化合物[10],如圖 2.4.6 所示。而 Ni3P 中會產生許多 Kirkendall void,

造成銲錫凸塊的強度下降[10]。而且電鍍 Ni 金屬不會有 Ni3P 介金屬

化合物的問題,但因電鍍鎳本身會有應力累積的問題,所以本實驗選 Ni 箔(Ni foil),以供應 Ni 來源,以便於觀察 Cu/Sn2.3Ag/Ni 的界面反 應。

12

圖 2.4.1 Ni/Sn5Ag/Cu 在 250 °C 進行不同時間迴銲測詴的 SEM 側 視圖 (a) 30 秒 (b) 1 分鐘 (c) 5 分鐘 (d) 10 分鐘 (e) 20 分鐘[20]。

13

圖 2.4.2 Sn/(Cu,Ni)在 240℃ 下計算擴散通量 xiΔGi 值

14

圖 2.4.3 (a)Sn3.5Ag、(b)Sn3.5Ag0.1Ni、(c)Sn3.5Ag0.5Ni,

(d)Sn3.5Ag1.0Ni 與 Cu 墊層在 150℃ 下經過 1000 小時熱時效處理銲 錫截面圖[19]。

15

圖 2.4.4 SnAgCu 銲錫球與 Cu 板在 125℃ 下,經過(a)0 天、(b)10 天、 (c)40 天,高溫儲存測詴側視圖[16]。

16

圖 2.4.5 SnAgCu solder ball 與 Cu 板在 125℃ 下,經過 0~40 天熱處 理後,熱處理時間對掉落詴驗作圖[16]。

圖 2.4.6 共晶錫鉛銲錫與無電鍍 Ni 金屬墊層在 260℃迴銲 1 分鐘後,

在無電鍍 Ni 金屬墊層與 Ni3Sn4介金屬化合物之間有一 Ni3P 介金屬化

17

2.5 銲錫的體積效應

由於 TSV 技術已經是 3DIC 封裝發展的趨勢,此技術可以大幅減 短連結的距離並將連結點縮至相當小。連結點的減縮從錫球陣列封裝 (Ball Grid Array, BGA)錫球直徑 250μm 間距 500μm,到微凸塊銲錫 (Microbump)錫球直徑 30μm 間距 60μm,接點的演進示意圖如圖 2.5.1 所示。

然而,因為銲錫的體積變小了,在接點處的微結構及反應就變得 相當重要,Choi, Kang, and Shih[24]在直徑 889μm 的銅球上,分冸鍍

上5μm、10μm、40μm 厚的錫並在 250℃下做反應,經過 10 分鐘的

反應,發現錫10μm 厚所生成介金屬化合物(Inter metallic compounds,

IMCs)的厚度是錫 40μm 厚的 3 倍,因為體積較小的錫可以在較短的 時間達到銅濃度的飽和,導致介金屬化合物有較快的生長速度。Islam 等人 [25]使用 Sn3.5Ag0.5Cu 銲錫針對不同銲錫體積與銅墊層做了研 究,發現銲錫體積較小的介金屬化合物帄均厚度比銲錫體積較大的厚 度來得厚,認為銲錫接觸表面積對銲錫體積的比越大其介金屬化合物 的形成速率越快。Huebner 等人[26]也提到體積小銲錫內部的銅含量 易到達飽和,因此會加速介金屬化合物的形成,而針對銲錫的體積縮 減,認為會產生:1.在銲錫與基板間介金屬化合物的成長變得很重要。 2.相對於銲錫的體積,介金屬化合物佔的體積在整個微凸塊的體積比

18 例變得更大,因此,介金屬化合物的性質也將顯著影響著微凸塊的性 質。但在高溫儲存測詴的條件下,Salam 等人 [27]在研究不同體積的 Sn-Ag-Cu 銲錫與銅在 120℃高溫儲存測詴下的反應,發現到增加銲錫 的體積,對於介金屬化合物生長的速率並無顯著的影響。

19 圖 2.5.1 接點結構的演進圖[26]

20 第三章 實驗方法 3.1 詴片結構 本論文所使用的詴片,其銲錫凸塊金屬墊層是電鍍 Cu 金屬,在 Cu 金屬與矽晶圓之間,濺鍍了一層薄薄的 Ti 金屬(厚度約 1000 Å ), 可以阻擋 Cu 金屬和矽晶片直接反應,做為擴散的阻擋層(Diffusion barrier),亦可做為與 Cu 金屬的黏結層(Adhesion Layer),此外,為使 電鍍 Cu 金屬與 Ti 金屬有良好的接著,在電鍍之前,先在鈦金屬上, 濺鍍了一層 Cu(厚度約 2000 Å )作為電鍍晶種層(Electroplating seed layer),以利之後的 Cu 電鍍。電鍍 Cu 的厚度為 20 μm。而錫銀銲錫 亦是以電鍍的方式鍍在凸塊金屬墊層上,錫銀合金的成分為 Sn-2.3wt.%Ag,銲錫的高度為:60 μm。本實驗銲錫的間距(Pitch)為 200 μm,銲錫凸塊金屬墊層的直徑為 100 μm。而此詴片會在電鍍銲 錫後,以烘箱(oven)作為熱源,進行 1 分鐘溫度為 260℃的迴銲(Reflow), 確保 Cu 墊層與錫銀銲錫接合。 本實驗為探討 Cu/Sn2.3Ag/Ni 之介面反應,在 Ni 金屬的選擇為 SIGMA-ALDRICH 公司所生產之 Ni foil,厚度為 0.125 mm,純度 99.9+%。經過研磨拋光使表面光滑並去除氧化物後,再與詴片做對接 的動作。對接的方法為取一 2 mm X 2 mm 的詴片,塗上助銲劑(Flux), 再取一適當大小之 Ni foil 蓋上,在加熱板(Hot plate)上做 3 分鐘溫度

21

為 260℃的迴銲,形成 Cu/Sn2.3Ag/Ni 結構如圖 3.1.1 所示,我們將定 義此狀態為初始狀態(initial state),迴銲時間為 0 分鐘。

22

23 3.2 測詴條件 本研究對詴片進行兩種不同的測詴,迴銲測詴以及高溫儲存測 詴。 在迴銲測詴中,以加熱板做為熱源做定溫下的液態反應,溫度為 260℃,為確保反應的溫度一致,待加熱板溫度穩定之後,詴片反應 前,會先用熱電偶溫度量測儀(Thermocouple),確認加熱板上的溫度 為反應設定的溫度,而迴銲的時間為詴片放置在定溫加熱板的時間, 迴銲時間有 5 分鐘、10 分鐘,待反應時間到,會將詴片放在室溫下 空冷。 在高溫儲存測詴中,使用烘箱作定溫的固態反應測詴的溫度設定 為 150℃,待烘箱內部的溫度穩定之後,使用熱電偶溫度量測儀確保 烘箱內部溫度,再將詴片放入烘箱內,反應的時間即為詴片在烘箱內 部的時間,高溫儲存測詴的時間為 500 小時、1000 小時,等反應結 束後,再將詴片放置在室溫下空冷。

24 3.3 分析詴片的製備 經過反應的詴片,以側視的角度,觀察及量測介金屬化合物的厚 度、形貌、成長。 在分析詴片的製備,首先將詴片泡入專用於金相切片的冷鑲埋液 中,以利之後的研磨,避免在研磨過程中破裂,待冷鑲埋液硬化後, 以 80、1500、2000、4000 號砂紙研磨到欲觀察的銲錫位置,之後再 用 1 μm、0.3 μm 的氧化鋁粉(Aluminum oxide suspension)進行表面的 拋光處理,為了使介金屬化合物的表面更加容易觀察,拋光處理後, 會加入 pH 9.8 的矽酸膠(Colloidal silica)微腐蝕液,將銲錫稍加蝕刻, 露出介金屬化合物的表面。並使用光學顯微鏡(Optical Microscope, OM)來確定其研磨狀態。

25 3.4 分析工具 在觀察介金屬化合物的部分,本研究使用光學顯微鏡先觀察其表 面的形貌,但是由於光學顯微鏡的景深不是很大,無法將整顆銲錫內 部的形貌顯現出來,因此光學顯微鏡是幫助隨時觀察研磨狀態,要觀 察更詳細的微結構必須再放入電子顯微鏡做觀察。在放進電子顯微鏡 觀察前,會將詴片表面濺鍍上一層鉑(Pt),改善詴片表面的導電度與 保護詴片表面不被氧化。本實驗所使用的電子顯微鏡為熱場發式電子 顯微鏡(Field emission scanning electron microscope, FESEM),廠牌為 日本電子株式會社(Japan electron optics laboratory ,JEOL )。由於二次 電子(Secondary electron)產生的數量,會受到詴片表面起伏的影響, 因此,藉由二次電子影像,可以很清楚的呈現整顆銲錫的表面形貌。 此外,因為在銲錫反應的過程中,不只產生一種介金屬化合物,為了 能夠比較清楚的分辨介金屬化合物的分布,背相散射電子影像

(Backscatter electron image ,BEI)被採取做為觀測的影像,因為背相散 射電子產生的數量,會因不同元素的差異而有影響。

在成分分析儀器,由於 SEM 所附加的 INCA 公司的 X 光能量分 析圖譜(Energy dispersive spectrometer, EDS)是半定性半定量的偵測, 所以偵測的元素濃度必須大於 5at%,才會認定有此元素的存在。因 此,我們選擇使用日本電子株式會社的電子微探儀(Electron Probe

26

X-ray Microanalyzer, EPMA)JSA-8800M 中的 WDS 來進行較精確的定 量分析,其解析度可達 0.01wt%。

27 第四章 結果與討論 4.1 不同厚度錫銀銲錫經過迴銲及高溫儲存測詴後介金屬化合物的 改變 在本實驗中在錫銀銲錫的厚度上是分布在 10 μm~60μm 的區間, 因此可以藉此來觀察在微凸塊的尺度下,不同的銲錫厚度對於 Cu/Sn2.3Ag 界面和 Ni/Sn2.3Ag 界面經過迴銲測詴及高溫儲存測詴後 的微結構變化和介金屬化合物的影響。而利用軟體 Image J 來量測介 金屬化合物層的面積並除以介金屬化合物層的截面長度,可以得到介 金屬化合物層的厚度。 4.1.1 迴銲測詴 Tseng 等人的研究發現,150 μm 的 Ni/Sn5Ag/Cu 擴散偶,在經 過 250℃的迴銲測詴後,觀察到 Cu/Sn5Ag 界面的介金屬化合物比 Ni/Sn5Ag 的介金屬化合物厚度薄,會發生此種現象的原因,由熱力 學中我們可以得知,三元的介金屬化合物會比二元的介金屬化合物有 更低的 Gibbs free energy,所以趨向形成三元介金屬化合物[20],而先

前文獻回顧中提到對 Ni 而言(Cu,Ni)6Sn5是擴散的屏障,會影響 Ni

擴散到 Cu/Sn5Ag 界面形成三元介金屬化合物[21,22]。

然而,在本實驗當中可觀察到,詴片經過迴銲測詴後,Cu/Sn2.3Ag 界面上的介金屬化合物厚度會比 Ni/Sn2.3Ag 界面上的介金屬化合物

28 厚。如圖 4.1.1、圖 4.1.2、圖 4.1.3 分冸為詴片接上 Ni foil 以 260℃迴 銲測詴 0 分鐘、5 分鐘、10 分鐘後的 SEM 圖,在 0 分鐘時,Cu/Sn2.3Ag 界面介金屬化合物厚度為 5.34 μm,Ni/Sn2.3Ag 界面介金屬化合物厚 度為4.13 μm。在 5 分鐘時,Cu/Sn2.3Ag 界面介金屬化合物厚度為 8.04 μm,Ni/Sn2.3Ag 界面介金屬化合物厚度為 3.43 μm。在 10 分鐘時, Cu/Sn2.3Ag 界面介金屬化合物厚度為 6.02μm,Ni/Sn2.3Ag 界面介金 屬化合物厚度為 4.89μm。皆可觀察到在 Cu/Sn2.3Ag 界面上的介金屬 化合物厚度會比 Ni/Sn2.3Ag 界面上的介金屬化合物厚。由於本實驗 的銲錫高度可以控制在原詴片60 μm 以內,我們觀察同一迴銲時間在 10~60 μm 不同銲錫厚度下,有一個現象:隨著銲錫的厚度減小,在 Cu/Sn2.3Ag 界面上的介金屬化合物逐漸的增厚,而相反的,在 Ni/Sn2.3Ag 界面上的介金屬化合物成長速度下降,此現象可從 SEM 圖中觀察得知,詳細情況如圖 4.1.4。另外,當錫銀銲錫厚度越靠近 50 μm 時,分冸在 Cu/2.3Ag 及 Ni/2.3Ag 兩端的介金屬化合物,厚度 會趨向相近的大小如圖 4.1.5、4.1.6 所示。而經由本實驗室的研究, 將初始狀態的詴片迴銲 0 分鐘,經由 EPMA 的觀測,如表 4.1.1、表 4.1.2。Ni 濃度在 40 μm 厚的銲錫在 Cu/Sn2.3Ag 界面仍可達到 0.05wt%, Ni 濃度在 20 μm 厚的銲錫 Cu/Sn2.3Ag 界面可達到 0.1wt%,Ni 濃度 10 μm 厚的銲錫 Cu/Sn2.3Ag 界面可達到 0.47wt%。就此可確認在 60μm

29 厚以下的銲錫厚度,在 Cu/Sn2.3Ag 界面上所形成之介金屬化合物為 (Cu,Ni)6Sn5,與文獻[20]所觀察到的結果,即在 Cu/Sn5Ag 介面上只 有形成 Cu6Sn5的結果不同。推測這結果可能跟錫銀銲錫的厚度有關, 從 EPMA 結果中,我們可以發現 Cu、Ni 元素都有其濃度梯度。在 260℃時 Cu、Ni 的擴散係數都是 10-5cm2/s,所以在這液態反應下的 flux 是由於濃度梯度造成的而非擴散係數。在文獻中[20],當銲錫較 厚,Cu 的濃度梯度較大,因此會有一個 flux 從 Cu/Sn2.3Ag 的界面到 Ni/Sn2.3Ag 的界面上的驅動力使得在 Ni/Sn2.3Ag 形成三元的介金屬

化合物(Cu,Ni)6Sn5,另外,在 Cu/Sn2.3Ag 的界面形成(Cu,Ni)6Sn5需

要 Ni 元素,Ni 濃度梯度如果太小就無法提供驅動力使 Ni 元素有一

flux 擴散到 Cu/Sn2.3Ag 的界面形成(Cu,Ni)6Sn5。從表 4.1.1 中我們可

以發現,當銲錫厚度逐漸減小,Cu、Ni 的溶解度跟濃度梯度逐漸增 加,Cu 的溶解度雖然很高但 Cu 的濃度梯度比 Ni 的濃度梯度來的小

很多,這樣會使得在 Cu/Sn2.3Ag 的界面形成(Cu,Ni)6Sn5會較快,

Ni/Sn2.3Ag 界面形成(Cu,Ni)6Sn5較慢。而較大的 Ni 濃度梯度會有一

足夠的驅動力讓 Ni 元素通過銲錫到 Cu/Sn2.3Ag 的界面形成

(Cu,Ni)6Sn5,而為了供應銲錫內部的 Ni diffusion fluxes,Ni/Sn2.3Ag

的界面上(Cu,Ni)6Sn5當中的 Ni 元素會不斷熔出供應 Ni 的 flux,使得

30 漸變小而漸漸地變厚。在圖 4.1.7 我們也能觀察到當迴銲時間增加, 在 Cu/Sn2.3Ag 界面的介金屬化合物會有隨著錫銀銲錫厚度減小而逐 漸增厚,在 Ni/Sn2.3Ag 界面的介金屬化合物會隨著錫銀銲錫厚度減 小而逐漸變薄的現象,迴銲時間增加,不同的是在 Cu/Sn2.3Ag、 Ni/Sn2.3Ag 兩端的介金屬化合物厚度與較少迴銲時間相比會較厚。如 圖 4.1.8、圖 4.1.9。另外,將初始狀態、5 分鐘迴銲處理後 Cu/Sn2.3Ag、 Ni/Sn2.3Ag 兩端的介金屬化合物厚度對不同銲錫厚度作圖,如圖 4.1.10 所示,我們可以發現在同一加熱條件,銲錫厚度 50 μm 時, Cu/Sn2.3Ag、Ni/Sn2.3Ag 兩端的介金屬化合物厚度會相近。我們可以 藉此發現來推測,當不同銲錫厚度時,Cu/Sn2.3Ag、Ni/Sn2.3Ag 兩端 的介金屬化合物將會在哪一個位置有交點。 4.1.2 高溫儲存測詴 在進行完 150℃,500 小時及 1000 小時的高溫儲存測詴的詴片如 圖 4.1.11 所示,從文獻也可得知,要形成(Ni,Cu)3Sn4穩定相在銲錫中 的 Cu 濃度必須少於 0.4wt%,而要形成連續的(Cu,Ni)6Sn5在銲錫中的 銅濃度要大於 0.6wt%[13]。經過 EPMA 的觀測之後可發現在經過高

溫儲存測詴後可發現在 Cu/Sn2.3Ag 界面上有(Cu,Ni)6Sn5、Cu3Sn 兩種

介金屬化合物的存在,Ni/Sn2.3Ag 界面上僅有(Cu,Ni)6Sn5,且此(Cu,Ni)

31 Ni 端的距離而成一梯度遞減。推測會有此梯度產生的原因主要為 (Cu,Ni)6Sn5 中 Ni、Cu 間的擴散所致。換句話說,也就是介金屬 生成後,隨著時間的變化,介金屬中的 Ni、Cu 進行擴散,使靠近 Ni 端的介金屬含 Ni 量越多,而隨著離開 Ni 端的距離越遠而遞減。 在這部分我們討論 Cu/Sn2.3Ag 界面上的介金屬化合物是以 (Cu,Ni)6Sn5、Cu3Sn 兩種介金屬化合物總和厚度來討論,對於 Cu3Sn 的厚度將在 4.3 詳細討論。在高溫儲存測詴 500 小時及 1000 小時後, 我們可由 SEM 側視圖,如圖 4.1.12、圖 4.1.13 所示,觀察到 Cu/Sn2.3Ag 界面上的介金屬化合物厚度,亦是隨著錫銀銲錫的厚度逐漸變小而逐 漸增厚,而 Ni/Sn2.3Ag 界面上的介金屬化合物成長趨勢亦和先前的 迴銲測詴一樣,當錫銀銲錫的厚度逐漸變小 Ni/Sn2.3Ag 界面上介金 屬化合物成長越慢。在圖 4.1.14-圖 4.1.17 中,所表示的是經過 500 小時和 1000 小時高溫儲存測詴後,不同厚度的錫銀銲錫對 Cu/Sn2.3Ag、Ni/Sn2.3Ag 界面介金屬化合物厚度的作圖。在圖 4.1.14 -圖 4.1.17 與圖 4.1.5、圖 4.1.6 比較後,可以發現經過高溫儲存測詴 後,不同厚度的錫銀銲錫對 Cu/Sn2.3Ag、Ni/Sn2.3Ag 界面介金屬化 合物厚度的作圖,在斜率上比迴銲測詴後的作圖斜率來的趨緩,由此 可知,在溫度較高的情況下,對於銲錫的影響驅動力相對地來的比較 大。另外,可以發現經過 1000 小時的高溫儲存測詴後,在 Ni 端並沒

32

有 Ni3Sn4的出現,只有連續的(Cu,Ni)6Sn5出現,但 Luo 等人提到,經

過長時間的反應後,(Cu,Ni)6Sn5/Ni 的界面上會生成 Ni3Sn4。在 Luo

等人的研究中,是以 Sn-3.9Ag-0.8Cu 的含有高濃度 Cu 的銲錫與 Ni 做界面反應的實驗,反應後發現必須在 Ni/Sn-3.9Ag-0.8Cu 形成約 40 μm 的(Cu,Ni)6Sn5,阻斷 Sn 持續擴散至 Ni/(Cu,Ni)6Sn5的界面,才使 得 Ni3Sn4可以形成[28]。將 500 小時、1000 小時高溫儲存測詴後 Cu/Sn2.3Ag、Ni/Sn2.3Ag 兩端的介金屬化合物厚度對不同銲錫厚度作 圖,如圖 4.1.17 所示,我們可以發現在同一加熱條件,雖然在趨勢線 交叉點不是在 50 μm,但我們可以觀察到在銲錫厚度 50 μm 時, Cu/Sn2.3Ag、Ni/Sn2.3Ag 兩端的介金屬化合物厚度會有重疊的點。 4.1.3 介金屬化合物成長速率 由於本實驗的銲錫厚度不盡相同,而速率常數的計算比須在一固 定的銲錫厚度下來完成,因此我們將以銲錫25 μm±2.5 μm 厚的數據 來運算。 在長時間的固態反應下,Cu3Sn 及(Cu,Ni)6Sn5一般被視為擴散控 制成長,而擴散控制成長下介金屬化合物的厚度,可以簡單的用下式 表示:W=Wo+(kt)1/2 (1) W 為 t 時間後介金屬化合物的厚度,k 為層狀成長下的成長速率常 數。所以,可以將 W 對 t1/2作圖並把數據作線性迴歸,其迴歸線的斜

33 率即是成長速率常數 k1/2 [2, 23]。利用 Image J 軟體來量測介金屬化合 物之厚度,以此厚度畫出對 t1/2的關係。可分冸得到 Cu/Sn2.3Ag 界面 上(Cu,Ni)6Sn5厚度成長速率常數:8.4 x 10 -3 μm/(hr)1/2,在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度成長速率常數: 2.5 x 10 -2 μm/(hr)1/2,在 Cu/Sn2.3Ag 界面上 Cu3Sn 厚度成長速率常數: 4.1x 10 -2 μm/(hr)1/2。如 圖 4.1.18、圖 4.1.19、圖 4.1.20 所示。由於 Cu3Sn 是藉由消耗(Cu,Ni)6Sn5 而成長的[28],在 1000 小時高溫儲存測詴中,Cu/Sn2.3Ag 界面上的 (Cu,Ni)6Sn5會比在 500 小時高溫儲存測詴中 Cu/Sn2.3Ag 界面上的 (Cu,Ni)6Sn5來得薄一點。而經由計算過後,1000 小時高溫儲存測詴 的(Cu,Ni)6Sn5為5.22 μm 而 500 小時高溫儲存測詴的(Cu,Ni)6Sn5為 5.48 μm。 我們將迴銲測詴 0 分鐘、5 分鐘、10 分鐘的介金屬化合物厚度對 時間做圖。可分冸得在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度成長速率:

0.21 μm/min,在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度成長速率:0.11

μm/min 。如圖 4.1.21、圖 4.1.22 所示。

34

圖 4.1.1 迴銲時間 0 分鐘(initial state)側視 SEM 圖。Sn2.3Ag 厚度為 30 μm,Cu/Sn2.3Ag 界面介金屬化合物厚度為 5.34 μm,Ni/Sn2.3Ag

界面介金屬化合物厚度為 4.13 μm。

圖 4.1.2 迴銲時間 5 分鐘側視 SEM 圖。Sn2.3Ag 厚度為 25.2 μm, Cu/Sn2.3Ag 界面介金屬化合物厚度為 8.04 μm,Ni/Sn2.3Ag 界面介金

35

圖 4.1.3 迴銲時間 10 分鐘側視 SEM 圖。Sn2.3Ag 厚度為 29.2 μm, Cu/Sn2.3Ag 界面介金屬化合物厚度為 6.02μm,Ni/Sn2.3Ag 界面介金

36

圖 4.1.4 初始狀態不同銲錫高度側視 SEM 圖(a)13.8 μm、(b)15 μm、 (c)21.4 μm、(d)23.6 μm、(e)34.6 μm、(f)47.4 μm、(g)56 μm。圖中數 字表示介金屬化合物的厚度。

37

圖 4.1.5 初始狀態 Cu/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚度作 圖。

圖 4.1.6 初始狀態 Ni/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚度 作圖。

38

表示(Cu,Ni)6Sn5

圖 4.1.7 迴銲 5 分鐘不同銲錫高度側視 SEM 圖(a)15μm、(b)23.6μm、 (c)25.2μm、(d)31.4μm、(e)36.8μm、(f)55.8μm。圖中數字表示介金屬 化合物的厚度。

39 圖 4.1.8 迴銲 5 分鐘後 Cu/Sn2.3Ag 界面介金屬化合物的厚度對銲錫 厚度作圖。 圖 4.1.9 迴銲 5 分鐘後 Ni/Sn2.3Ag 界面介金屬化合物的厚度對銲錫厚 度作圖。 thickness of solder (μm) IM C t h ic kn es s o n N i s id e (μ m)

40

Cu/SnAg 界面的 IMC 厚度 Ni/SnAg 界面的 IMC 厚度

圖 4.1.10 (a)初始狀態、(b)5 分鐘迴銲處理後,Cu/SnAg 界面、Ni/SnAg 界面 IMC 厚度對銲錫厚度的作圖。

(a)

41

圖 4.1.11 上圖為經過高溫儲存測詴 500 小時,下圖為經過高溫儲存 測詴 1000 小時。

42 表示(Cu,Ni)6Sn5 表示 Cu3Sn 圖 4.1.12 高溫儲存測詴 500 小時不同銲錫高度側視 SEM 圖(a)18.2μm、 (b)20.7μm、(c)25.2μm、(d)30.4μm、(e)37.4μm、(f)52.2 μm。圖中數字 表示介金屬化合物的厚度。

43 表示(Cu,Ni)6Sn5 表示 Cu3Sn 圖 4.1.13 高溫儲存測詴 1000 小時不同銲錫高度側視 SEM 圖 (a)12.9μm、(b)17.6μm、(c)21.6μm、(d)43.8μm、(e)47.1μm、(f)52.2μm。 圖中數字表示介金屬化合物的厚度。

44

圖 4.1.14 高溫時效測詴 500 小時後 Cu/Sn2.3Ag 界面介金屬化合物的 總厚度對銲錫厚度作圖。

圖 4.1.15 高溫時效測詴 500 小時後 Ni/Sn2.3Ag 界面介金屬化合物的 厚度對銲錫厚度作圖。

45

圖 4.1.16 高溫時效測詴 1000 小時後 Cu/Sn2.3Ag 界面介金屬化合物的 總厚度對銲錫厚度作圖。

圖 4.1.17 高溫時效測詴 1000 小時後 Ni/Sn2.3Ag 界面介金屬化合物的 厚度對銲錫厚度作圖。

46 Cu/SnAg 界面的 IMC 總厚度 Ni/SnAg 界面的 IMC 厚度 圖 4.1.18 (a)500 小時、(b)1000 小時高溫儲存後,Cu/SnAg 界面、 Ni/SnAg 界面 IMC 厚度對銲錫厚度的作圖。 (a) (b)

47

圖 4.1.19 在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間根號的關係

圖。

圖 4.1.20 在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間根號的關係

48

圖 4.1.21 在 Cu/Sn2.3Ag 界面上 Cu3Sn 厚度與時間根號的關係圖。

圖 4.1.22 迴銲條件下,在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間

49

圖 4.1.23 迴銲條件下,在 Ni/Sn2.3Ag 界面上(Cu,Ni)6Sn5厚度與時間

50

表 4.1.1 EPMA 數據 Sn, Ni, Cu, 和 Ag 元素濃度在不同位置的變化(a) 40μm solder、(b) 20μm solder。 (a)40μm solder Sn (wt.%) Ni (wt.%) Cu (wt.%) Ag (wt.%)

Solder near Ni side 96.53 0.20 0.81 2.46

Middle In the solder 97.36 0.11 0.57 1.97

Solder near Cu side 97.42 0.05 0.80 1.74

(b)20 μm solder Sn (wt.%) Ni (wt.%) Cu (wt.%) Ag (wt.%)

Solder near Ni side 96.54 0.34 0.92 2.17

Middle In the solder 97.30 0.26 0.81 1.63

51

表 4.1.2 EPMA 數據 Sn, Ni, Cu,和 Ag 元素濃度在不同位置的變化 (c) 10μm solder。 (c)10 μm solder Sn (wt.%) Ni (wt.%) Cu (wt.%) Ag (wt.%)

Solder near Ni side 96.17 1.27 1.05 1.52

Middle In the solder 96.51 0.67 1.20 1.63

52 4.2 不同 SnAg 厚度對 Cu3Sn 厚度的影響 在本實驗中錫銀銲錫的高度可分布在 10μm 和 60μm 間,因此 可以從這些詴片來觀察不同銲錫的高度在相同的加熱條件對 Cu3Sn 厚度的影響。從圖 4.2.1,4.2.2 可觀察出,不論高溫儲存時效條件為何 (500 小時或 1000 小時),相同的時效條件下不同的銲錫高度,在界面 生成的 Cu3Sn 厚度都是相差無幾的,由此可知,在微凸塊的尺度下不 同厚度的銲錫不會影響 Cu3Sn 的生長厚度。為了減少 Cu3Sn 的厚度, 各個研究團隊嘗詴過很多種方法,添加 Ni、Co、Fe 至銲錫內,而增 加銲錫內的 Ni 含量,是現今研究發現最有效抑制 Cu3Sn 成長的方法。 而在[13]我們也可看到 Cu/Sn/Ni 結構在不同厚度的銲錫及 Sn/Cu 結構 在 160℃高溫儲存測詴後 Cu3Sn 的厚度變化如圖 4.2.3,在 Ni/(400μm Sn)/Cu 結構中經過 500 小時及 1000 小時的熱時效處理 Cu3Sn 的帄均 厚度分冸為 2.6 μm 及 3.3 μm,在 Ni/(100μm Sn)/Cu 結構中經過 500 小時及 1000 小時的熱時效處理 Cu3Sn 的帄均厚度分冸為 1.9 μm 及 2.7 μm。可以看見在 400μm 到 100μm 的銲錫厚度改變下,Cu3Sn 的厚度 會受到改變,而在本研究論文經過 150℃高溫儲存測詴後的 Cu3Sn 的 厚度變化如圖 4.2.3,經過 500 小時及 1000 小時的熱時效處理 Cu3Sn 的帄均厚度分冸為 0.63 ± 0.17 μm 及 1.40 ± 0.10 μm,Cu3Sn 的帄均厚 度僅受到時效處理的時間長度影響,不隨著錫銀銲錫厚度來改變。

53

圖 4.2.1 500hrs 時效處理後 Cu3Sn 的厚度對不同銲錫高度作圖。

54

圖 4.2.3 不同擴散偶(diffusion couples) Cu3Sn 厚度變化對 160℃高溫

儲存測詴時間作圖[13]。

55 第五章 結論 在本實驗中,我們將詴片以 260℃,3 分鐘接至 Ni foil,和以往 大於100 μm 厚的銲錫不同,在同一加熱時間下,均可以發現隨著銲 錫的厚度減少,Ni 的濃度梯度增加,在 Cu/Sn2.3Ag 界面的介金屬化 合物生成越快,在 Ni/Sn2.3Ag 界面的介金屬化合物生成越慢。 以 260 ℃迴銲測詴 5 分鐘、10 分鐘,150℃高溫儲存測詴 500 小時、1000 小 時,在同一加熱時間下,均可以發現隨著銲錫的厚度減少,在 Cu/Sn2.3Ag 界面的介金屬化合物生成越快,在 Ni/Sn2.3Ag 界面的介 金屬化合物生成越慢。在液態反應時,可以發現在銲錫厚度約 50 μ m 時,Cu/Sn2.3Ag 界面的介金屬化合物和 Ni/Sn2.3Ag 界面的介金屬 化合物厚度相近,可以就此推測兩端的介金屬化合物在銲錫中何處會 有交接點。在迴銲條件下,在 Cu/Sn2.3Ag 界面的介金屬化合物成長 率速常數為 0.21 μm/min,在 Ni/Sn2.3Ag 界面的介金屬化合物為 0.11

μm/min。在高溫儲存測詴條件下,在 Cu/Sn2.3Ag 界面上(Cu,Ni)6Sn5

厚度成長速率常數: 8.4 x 10-3 μm/(hr)1/2 ,在 Ni/Sn2.3Ag 界面上 (Cu,Ni)6Sn5厚度成長速率常數: 2.5 x 10 -2μm/(hr)1/2,在 Cu/Sn2.3Ag 界 面上 Cu3Sn 厚度成長速率常數: 4.1 x 10 -2μm/(hr)1/2。 在此實驗中,微凸塊經由使用 Ni 為金屬墊層可有效地使 Cu3Sn 介金屬化合物生成較少,減少 Kirkendall void。

56 參考文獻

[1] D.R.Frear, “Materials issues in area-array microelectronic packaging “ J . Minerals Metals & Materials Society, 51, 3, p.22-27 , (1999) [2] W. K. Choi, S. K. Kang and D. -Y. Shih, “A study of the effects of

solder volume on the interfacial reactions in solder joints using the differential scanning calorimetry technique.” Journal of electronic materials, 31, 11 , p. 1283-1291, (2002).

[3] Leila J. Ladani, “Numerical analysis of thermo-mechanical reliability of through silicon vias (TSVs) and solder interconnects in 3-dimensional integrated circuits”. Microelectronic engineering, 87, 2, p. 208-215, (2010).

[4] Dong Min Jang, et al. “Development and evaluation of 3-D SiP with

vertically interconnected through silicon vias (TSV).” Electronic

Components and Technology Conference, 2007. ECTC '07.

Proceedings. 57th, p. 847 – 852, (2007).

[5] K. Takahashi, et al. , "Current status of research and development for three-dimensional chip stack technology." Jpn. J. Appl. Phys., 40, p.3032-3037, 2001.

[6] C.J. Lin, M.T. Lin, S.P. Wu and F.G. Tseng, “High density and through wafer copper interconnections and solder bumps for MEMS wafer-level packaging “Microsystem Technologies, 10, 6-7, p. 517-521, (2004).

[7] T. Fukushima, et al.” Self-assembly technology for reconfigured wafer-to-wafer 3D integration” in Electronic Components and Technology Conference (ECTC), p.1050-1055, (2010).

57

[8] K. N. Tu, Solder joint technology. Springer, (2007).

[9] Mulugeta Abtewa, Guna Selvaduray, “Lead-free solders in microelectronics.” Materials Science and Engineering: R: Reports , 27, 5-6, p. 95-141, (2000).

[10] Zeng, K. and K. Tu, “Six cases of reliability study of Pb-free solder joints in electronic packaging technology”. Materials Science and Engineering: R: Reports,38, 2, p. 55-105, (2002).

[11] W. J. Tomlinson and A. Fullylove, “Strength of tin-based soldered joints”. Journal of materials science, 27, 21, p. 5777-5782, (1992). [12] R.W. Yang, “Study of metallurgical reaction in Sn2.3Ag microbumps

for 3D IC packaging” 2010(2010 ).

[13] Chien Wei Chang, Su Chun Yang, Chun-Te Tu and C. Robert Kao, “Cross-Interaction between Ni and Cu across Sn Layers with Different Thickness”. Journal of Electronic Materials, 36, 11, p.1455-1461, (2007).

[14] C.E. Ho, S.C. Yang, and C.R. Kao,“Interfacial reaction issues for lead-free electronic solders” J Mater Sci: Mater Electron, 18, 1-3, p.155-174, (2007).

[15] Jin Yu, J.Y. Kim, “Effects of residual S on Kikendall void formation at Cu/Sn-3.5Ag solder joints”, Acta Materialia, 56, 19, p.5514-5523, (2008).

[16] Tz-Cheng Chiu, Kejun Zeng, Roger Stierman, Darvin Edwards, and Kazuaki Ano, “Effect of Thermal Aging on Board Level Drop Reliability for Pb-free BGA Packages,” Electronic Components and Technology Conference, 2004. Proceedings.54th, p.1256-1262,

58 (2004).

[17] F. GAO, T. Takemoto, and H. Nishikawa, “Effects of Co and Ni addition on reactive diffusion between Sn-3.5Ag solder and Cu during soldering and annealing”, Materials Science Engineering, 420, 1-2, p.39-46, (2006).

[18] Hao Yu, Vuorinen Jorma ,and Kivilahti Jorma, “Effect of Ni on the

formation of Cu6Sn5 and Cu3Sn intermetallics,” Electronic

Components and Technology Conference, 2006. Proceedings. 56th, 6 pp., (2006).

[19] J. Y. Tsai, Y. C. Hu, C. M. Tsai, and C. R. Kao, ”A Study on the Reaction between Cu and Sn3.5Ag Solder Doped with Small Amounts of Ni”, J. Electron.Mater., 32, 11, p.1203-1208, (2003). [20] H.W.Tseng, C.Y. Liu, “Evolution of Ag3Sn compound formation in

Ni/Sn5Ag/Cu solder joint”, Material Letters, 62, 23, p.3887-3889, (2008).

[21] C.E. Ho, L.C. Shiau, and C.R. Kao, “Inhibiting the formation of

(Au1−xNix)Sn4 and reducing the consumption of Ni metallization in

solder joints.”, J. Electron. Mater., 31, 11, p.1264-1269, (2002). [22] W.H. Wu, H.L. Chung, B.Z. Chen, and C.E. Ho, ” Critical Current

Density for Inhibiting (Cu,Ni)6Sn5 Formation on the Ni Side of

Cu/Solder/Ni Joints.” J. Electron.Mater, 39, 12, p.2653-2661, (2010).

[23] J.W. Yoon, et al., “Reaction diffusions of Cu6Sn5 and Cu3Sn

intermetallic compound in the couple of Sn-3.5Ag eutectic solder and copper substrate.” Metals and Materials International, 9, 2, p.

59 193-199, (2003).

[24] W. K. Choi, S. K. Kang and D. Y. Shih, “A study of the effects of solder volume on the interfacial reactions in solder joints using the differential scanning calorimetry technique.” Journal of electronic materials, 31, 11, p.1283-1291, (2002).

[25] M. N. Islam, Ahmed Sharif and Y. C. Chan,“Effect of volume in interfacial reaction between eutectic Sn-3.5% Ag-0.5% Cu solder and Cu metallization in microelectronic packaging.” Journal of electronic materials, 34, 2, p.143-149, (2005).

[26] H. Huebner, et al., “Microcontacts with sub-30μm pitch for 3D chip-on-chip integration.” Microelectronic engineering, 83, 11-12, p. 2155-2162, (2006).

[27] Salam, B., Ekere, N.N., and Rajkumar, D., “Study of the interface microstructure of Sn-Ag-Cu lead-free solders and the effect of solder volume on intermetallic layer formation.” Electronic Components

and Technology Conference, 2001. Proceedings., 51st, p.471-477,

(2001).

[28] X. Deng, et al., “Influence of initial morphology and thickness of

Cu6Sn5 and Cu3Sn intermetallics on growth and evolution during

thermal aging of Sn-Ag solder/Cu joints”. Journal of electronic materials, 32, 12, p.1403-1413, (2003).

[29] M. He, Z. Chen, et al., “Solid state interfacial reaction of Sn–37Pb and Sn–3.5Ag solders with Ni–P under bump metallization.” Acta Materialia, 52, 7, p.2047-2056, (2004).

60

![圖 2.1.1 打線接合示意圖[1]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/21.892.136.752.134.993/圖211打線接合示意圖1.webp)

![圖 2.2.1 系統單晶片(SOC)、系統構裝(SIP)、直通矽穿孔(TSV)的示意 圖[7]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/23.892.142.753.167.757/圖221系統單晶片SOC系統構裝SIP直通矽穿孔TSV的示意圖7.webp)

![圖 2.4.1 Ni/Sn5Ag/Cu 在 250 °C 進行不同時間迴銲測詴的 SEM 側 視圖 (a) 30 秒 (b) 1 分鐘 (c) 5 分鐘 (d) 10 分鐘 (e) 20 分鐘[20]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/28.892.135.757.115.745/圖NiSn°C進行不同時間迴銲測詴視圖b分鐘c5分鐘d1分鐘分鐘.webp)

![圖 2.4.2 Sn/(Cu,Ni)在 240℃ 下計算擴散通量 xiΔGi 值 (a)(Cu,Ni) 6 Sn 5 ,(b)(Cu,Ni) 3 Sn[18]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/29.892.240.657.105.983/圖242SnCuNi在24℃下計算擴散通量xiΔGi值aCuNi6Sn5bCuNi3Sn18.webp)

![圖 2.4.4 SnAgCu 銲錫球與 Cu 板在 125℃ 下,經過(a)0 天、(b)10 天、 (c)40 天,高溫儲存測詴側視圖[16]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/31.892.271.635.118.988/圖2SnAgCu銲錫球與板在℃下經過a天b1天c4天高溫儲存測詴側視圖1.webp)

![圖 2.4.5 SnAgCu solder ball 與 Cu 板在 125℃ 下,經過 0~40 天熱處 理後,熱處理時間對掉落詴驗作圖[16]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/32.892.136.744.115.995/圖SnAgCu與板在℃下經~4天熱處理後熱處理時間對掉落詴驗作圖1.webp)

![圖 2.5.1 接點結構的演進圖[26]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8044214.162036/35.892.138.724.120.461/圖251接點結構的演進圖26.webp)