幾何因素對液體平軸封 Lomakin 效應和 動態係數之影響

楊大中 許家瑋

元智大學機械系

摘 要

軸封在旋轉機械上的主要應用為控制洩漏量,流體經過軸封時,轉軸兩側 流道出入口端壓降(pressure drop)分佈不同,會對轉子產生徑向作用力(radial

force )將轉子推回軸封中心位置,影響旋轉機械系統動態特性,此現象為

Lomakin 效應。影響 Lomakin 效應的幾何因素有:軸封的幾何外形,軸封間隙

與半徑比,軸封表面粗糙度,轉子偏心量。過去文獻中 Lomakin 效應對於動態 係數影響的分析上,均著重在主勁度係數的影響,此外影響 Lomakin 效應的各 個因素也沒有完整的討論。本文利用 CFD 軟體 Fluent 來分析 Lomakin 效應以 求得更精準的動態係數,並針對幾何因素之影響作一詳細討論。

關鍵詞:軸封,Lomakin 效應,動態係數,幾何因素。

INFLUENCE OF GEOMETRIC FACTORS ON THE LOMAKIN EFFECTS AND DYNAMIC COEFFICIENTS OF LIQUID PLAIN SEALS

Ta-Chung Yang Chia-Wei Hsu

Department of Mechanical Engineering Yuan-Ze University Taoyuan, Taiwan 320, R.O.C.

Key Words: seal, Lomakin effect, dynamic coefficient, geometric factor.

ABSTRACT

The major applications of seals in rotating machinery are to control the leakage of fluids. When the fluid passes through the seals, Lomakin effects are caused by the different distributions of pressure drop between the opposite sides of the rotor, generating radial forces exerted on the rotor and affecting the dynamic characteristics of the rotating machines.

The geometric factors that may affect the Lomakin effects include ratio

of seal length and shaft diameter, ratio of seal clearance to shaft radius,

surface roughness, and eccentricity of the rotor. Previous research was

conducted mainly on the direct stiffness coefficients affected by the

Lomakin effects, without detailed investigation on the influence of

various geometric factors. In this paper, the influence of geometric

factors on the Loamkin effects and the dynamic coefficients are examined

by Fluent, a CFD software.

一、前 言

軸封(seal)在旋轉機械上的主要應用為控制洩漏量,

且同時流體對轉子也會產生作用力,影響旋轉機械系統動 態特性 [1]。圖 1 為平軸封(plain seal)幾何示意圖,圖 2 為迷宮式軸封(labyrinth seal),對於洩漏量上的控制有顯 著的效果 [2-3]。

Lomakin [4] 發現流體經過軸封時,轉軸兩側流道出

入口端壓降(pressure drop)分佈不同,會產生徑向作用力

(radial force)將轉子推回軸封中心位置,後人稱此現象 為 Lomakin 效應,如圖 3、4。

Chen [5] 說明轉軸兩側流道出入口端壓差是造成

Lomakin 效應的主要原因。入口壓力流失係數(inlet loss coefficient )[6] 是影響 Lomakin 效應的因素之一。轉軸兩 側流道間隙不同,入口壓力流失係數也會不同,因此轉軸 兩側流道在入口端的初始壓力便產生差異。流道中的壓降 除了入口端壓力流失係數的影響,壁面摩擦力 [7] 則造成 近似線性分佈的壓力下降。Simon 和 Frêne [8] 提到軸封的 幾何外形,轉子偏心量,以及入口流體速度等都是影響動 態係數的重要因素。

影響 Lomakin 效應的幾何因素可以歸納為下列幾點:

1. 軸封的幾何外形 2. 軸封間隙與半徑比 3. 軸封表面粗糙度 4. 轉子偏心量

轉子連接件(connection)之動態係數特性是轉子動力 學中最常分析到的一個項目 [9],主勁度係數(direct stiff- ness coefficient )與主阻尼係數(direct damping coefficient)

其目的是為了使系統更加穩定,而耦合勁度係數(coupled stiffness coefficient )與耦合阻尼係數(coupled damping coefficient )則是會導致系統的不穩定 [10]。提高系統的穩 定性是轉子動力學分析上非常重要的問題。

在軸封動態係數之研究上,Simon 與 Frêne [8] 指出影 響動態係數的重要幾何因素有軸封的幾何外形、轉子偏心 量等,在建立數學模型時各因素都需加入考量以計算準確 的動態係數。San Andres [11] 採用 bulk flow 方法來計算具 有 Lomakin 效應之軸承(bearing)動態係數,並提到具有

Lomakin 效應下,會產生較大的主勁度係數。Mihai 等人

[12] 發現若是軸封出入口壓差過小時,出口會有回堵現象

發生,計算動態係數時更發現主勁度係數為負值,此時 Lomakin 效應則會導致系統不穩定。Spakovszky 與 Liu [13]

提到軸承(bearing)若是在長度與直徑比(L/D)極小之 下,其行為表現也會具有 Lomakin 效應,產生一作用力將 轉子推回中心位置。Childs 等人 [14] 提到當摩擦因素

(friction factor)降低而雷諾數(Reynolds number)增加 時,主勁度係數會升高,此時 Lomakin 效應會更加顯著。

Jean 等人 [15] 利用 bulk flow 理論加上 Navier-Stoke 數值 方法求解具有 Lomakin 效應的軸承動態係數,結論提到轉

Stator Rotor Flow

圖 1 平軸封(plain seal)幾何示意圖

Stator Rotor

Flow Labyrinth

圖 2 迷宮式軸封(labyrinth seal)幾何示意圖

Pinlet

Vz eccentricity Seal center line

Shaft center line upseal

Vz

圖 3 平軸封(plain seal)分析模型剖面示意圖

Pi

Pressure

Pe

Axial position

ρVz2/2 ⋅ L/2C ⋅ λ ρVz2/2 ⋅ L/2C ⋅ λ

(1 + ξ)ρVz2/2 (1 + ξ)ρVz2/2

圖 4 上下流道之流體靜壓分佈 [12]

子位於軸封中心位置時,耦合勁度係數的計算結果非常不 理想。William [16] 將 Black 的 bulk flow 理論加以簡化,

研究具有 Lomakin 效應下的軸封,求得更精準的動態係 數,但文獻中僅僅提到勁度係數的部份,關於阻尼係數則 未提到。

文獻 [11-16] 中 Lomakin 效應對於動態係數影響的分

析上,均著重在主勁度係數的影響。此外影響 Lomakin 效 應的各個因素也沒有完整的討論。近期學者在分析軸封的 動態係數時,已改用 CFD 方法分析軸封,並提到利用 CFD 分析軸封可以得到更精準的結果 [17]。因此本文利用 CFD 來分析 Lomakin 效應以求得更精準的動態係數,並針對前 述幾何影響因素作一詳細討論。

在研究軸封時,可以發現常見的方法有 bulk flow 理 論、實驗法以及 CFD 數值計算分析。

Hirs 的 bulk flow 理論 [18, 19] 以壁面剪應力(wall-

shear stress )以及流體速度之間的關係為主,並加入壓力

流(pressure flow)、阻力流(drag flow)與壓力梯度項將 流場數學模型化。Childs [20, 21] 則以 bulk flow 理論為基 礎,推導出長短軸封均適用的數學模型,並且增加入口渦 流係數的設定。但 bulk flow 理論是一套半經驗公式,需透 過實驗法配合得到經驗參數(m

0、n

0),針對不同軸封的幾 何外形所使用的經驗參數也不同。

Gamal 和 Vance [22] 實驗迷宮式軸封,探討軸封的幾 何外觀、偏心量、齒腔厚度、葉片多寡對於洩漏量的影響。

Picardo 等人 [23] 在固定壓力下實驗測試兩種間隙以及三

種入口渦流參數,並利用數學模型做分析比較,結果發現 Control Volume Method 分析的預測值並不理想。Childs 等 人 [24] 實驗在不同轉速、壓差、以及偏心量下,量測流 體為油的軸封動態係數,結論提到所量測得到的動態係數 遠大於 bulk flow 理論分析的預測值。

數值計算法包含了許多方法,其中 Baheti 和 Kirk [25]

利用有限元素法(finite element method)分析具有熱效應 的液體平軸封,並指出在高壓的影響下,流固耦合的影響 性更不可忽視。Meck 和 Zhu [26, 27] 說明利用有限元素法

(finite element method)分析軸封可以更了解整體機械環 境變化,分析結果的準確度比理論分析法更好。Nordmann 等人 [28] 則使用有限差分法(finite difference method)計 算軸封的動態特性以及洩漏量。Rhode 和 Adams [29] 利用 Navier-Stokes 方 程 式 以 及 有 限 體 積 法 ( finite volume

method )來描述迷宮式軸封裡的流場分布,並討論齒腔的

寬度以及深度對於系統的影響性。Florjancic 等人 [30, 31]

則使用 Three Control Volume Method 來完整描述流場分布 情況,對於較複雜的幾何外型上能夠考慮的更詳盡,以求 得更精準的動態係數。

上述幾種常見分析軸封的方法裡,bulk flow 理論

[18-21] 的優點在於能夠清楚地表示出流體在流動時的規

律性,但是目前只適用於少數比較簡單的理論模型。實驗 法 [22-24] 的優點則是結果可靠,但每次實驗都只能侷限 一個模型、尺寸,且會花費許多實驗時間及成本。而研究 更複雜且要符合實際流動的分析一般採用 CFD [25-31] 數 值計算分析,其優點在於能夠解決 bulk flow 理論研究方法 無法解決的複雜流動問題,且 CFD 與實驗法比較之下,

CFD 所需的時間及成本低上許多,並且有更高的精確度。

Rotor Y

X

Stator

r0

Ft

Fr

Ω ω

圖 5 外殼與轉軸之相對位置

CFD 在分析軸封上的優點是針對不同形狀之軸封(平 軸封、階梯狀軸封、迷宮式軸封等)均能快速建模進行分 析。因此可以節省許多實驗 [22-24] 時間及成本,在加上 邊界條件以及流體特性的設定上能夠迅速完成,例如 bulk

flow [18-21] 理論中未考慮的表面粗糙度因素,或是更改

流體特性做分析,在分析軸封的應用上相當便利。

二、研究方法

對心軸封(centered seal)通常間隙比頸軸承(journal

bearing )來的大,且較接近軸孔的中心位置公轉,因此常

使用等向性模型(isotropic model)。

x y

F K k X C c X

F k K Y c C Y

M m X

m M Y

⎡ ⎤

⎡ ⎤ ⎡ ⎤ ⎡ ⎤ ⎡ ⎤

− ⎢ ⎥ ⎣ ⎦ = ⎢ ⎣ − ⎥ ⎦ ⎢ ⎥ ⎣ ⎦ + ⎢ ⎣ − ⎥ ⎦ ⎢ ⎥ ⎢ ⎥ ⎣ ⎦

⎡ ⎤ ⎡ ⎤ + ⎢ ⎣ − ⎥ ⎦ ⎣ ⎦ ⎢ ⎥ ⎢ ⎥

&

&

&&

&&

(1)

其中 K 、C 、M 分別為主勁度、阻尼、慣性係數;k 、c 、 m 分別為耦合勁度、阻尼、慣性係數。

將流場分析中所得到 X 、Y 方向分量的壓力積分可得 F

x、 F

y,帶入動態係數矩陣方程式 (1) 求解動態係數。

如圖 5 所示,當系統運作時,轉子以 ω 的速度自轉的 同時,其轉子中心也正在以Ω的速度繞著軸封的中心位置 公轉 [32] ,公轉半徑為 r

0。在轉速為Ω的旋轉座標系統觀 察下,轉軸與軸孔相對位置為靜止不動。可以發現 X(0) = r

0,Y(0) = 0, (0) X& = 0 , (0) Y& = r

0Ω, (0) X && = −r

0Ω

2, (0) Y&& = 0 帶入方程式 (1) 可簡化成:

2 0

F

rK c M

− r = + Ω − Ω (2)

2 0

F

tk C m

− r = − + Ω + Ω (3)

其中 F

r為徑向作用力,F

t為切線方向作用力。將 Fluent

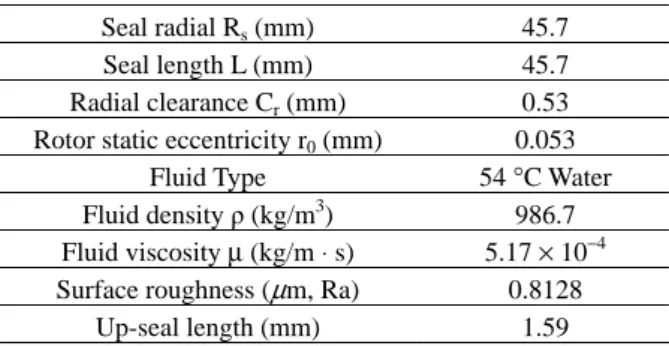

表一 軸封之幾何條件與流體特性 [34]

Seal radial R

s(mm) 45.7 Seal length L (mm) 45.7 Radial clearance C

r(mm) 0.53 Rotor static eccentricity r

0(mm) 0.053

Fluid Type 54 °C Water

Fluid density ρ (kg/m

3) 986.7

Fluid viscosity μ (kg/m ⋅ s) 5.17 × 10

−4Surface roughness ( μ m, Ra) 0.8128

Up-seal length (mm) 1.59

分析求得之 F

r、F

r代入 (2)、(3) 式即可利用最小平方法求 得軸封的動態係數。

三、環境參數設定及結果驗證

本文在此利用 Fluent 軟體 [33] 來探討 Lomakin 效應 對於軸封的影響。Fluent 為工業界廣泛使用的 CFD 分析軟 體,以 Navier-Stokes 方程式作為流力方程式,並利用有限 體積法(finite volume method)作數值計算。

本文以 Darden 等人 [34] 所做的軸封實驗結果驗證

Fluent 軟體分析結果之準確性,其幾何外形及流體性質為

表一所示。文獻 [34] 針對不同軸封以及不同入口渦流

(preswirl)作分析,本文在此針對 smooth seal 及不同入口 渦流(preswirl)狀況做驗證。

以往文獻中 [9] 入口壓力流失係數為一經驗參數,在

bulk flow 理論分析的計算上,壓力流失係數均設定為固定

常數。而實際軸封在偏心的情況下,轉軸兩側流道間隙不 同,轉軸兩側流道入口壓力流失係數也不盡相同。因此本 文在建立軸封幾何模型時,設置軸封前置流道(up-seal),

如圖 3 所示。增加軸封前置流道後即可取代入口壓力流失 係數之效應。本文以軸封間隙(radial clearance)為特徵長 度,圖 6-8 為不同特徵長度之前置流道下,入口處的速度 分佈。入口處取流道正 Y 方向 1/4、1/2 以及 3/4 處三點探 討。由圖 6-8 發現以三倍特徵長度為軸封前置流道時,入 口之速度分佈已達到穩定。

表二及表三為邊界條件參數設定,流場分析採用標準 k − ε 紊流模型,以 Z 軸為正向,求解方程式則設定為二 階迎風離散格式(second order upwind)。

表四為網格密度測試(grid refinement test)。分別以不 同密度的網格尺寸對軸封分割,所求得之動態係數已相當 接近,mesh1 與 mesh2 的相對誤差在 0.675%以內,因此可 以判斷網格分割密度已經足夠。為了謹慎求解,本文在此 以 mesh 2 的分割方式來計算動態係數。

表五及表六為 Fluent 求得平軸封之動態係數,小括弧

“( )”為 Darden 等人 [34] 的實驗數據。文獻中提到耦合 慣性係數有 38.2%的實驗不確定度(uncertainty),主慣

1 Cr 2 Cr 3 Cr 4 Cr 5 Cr 0.0

-1.6 -1.2 -0.8 -0.4

Vx (m/s)

1/4 2/4 3/4

Radial clearance position

圖 6 不同長度軸封前置流道下之入口處速度 X 方向(切 線)分量

1 Cr 2 Cr 3 Cr 4 Cr 5 Cr 0

-2 -4 -6 -8 -10 -12 -14

Vy (m/s)

1/4 2/4 3/4

Radial clearance position

圖 7 不同長度軸封前置流道下之入口處速度 Y 方向(徑 向)分量

1 Cr 2 Cr 3 Cr 4 Cr 5 Cr 105

100

95

90

85 80

Vz (m/s)

1/4 2/4 3/4

Radial clearance position

圖 8 不同長度軸封前置流道下之入口處速度 Z 方向(軸 向)分量

性係數的實驗不確定度為 52.9%。而勁度係數以及阻尼係 數實驗不確定度大約在 10%左右。中括弧“ [ ] ”則為

Fluent 求得動態係數與實驗數據的相對誤差,在 low

preswirl 條件之下,主勁度係數最大誤差為 21.9%,耦合勁 度係數最大誤差為 27.7%,主阻尼係數最大誤差為 3.14%,

耦合阻尼係數最大誤差為 29.9%,主慣性係數最大誤差為

表二 邊界條件參數設定(low preswirl)

Preswirl 0.1 Inlet pressure (MPa) 9.29 9.26 9.14

Outlet pressure (MPa) 0 0 0

Rotating speed ω (rpm) 5500 10000 15300

表三 邊界條件參數設定(high preswirl)

Preswirl 1.23 Inlet pressure (MPa) 11.3 11.1 11.0

Outlet pressure (MPa) 0 0 0

Rotating speed ω (rpm) 6040 4060 8070

表四 網格密度測試

軸向 徑向 周向

Mesh1 分割隔數 400 8 20

K 、C 1.3229 × 107 、1.7617 × 104 ( −0.675%)、(−0.567%)

Mesh2 分割隔數 800 16 40

K 、C 1.3319 × 107 、1.7627 × 104 註:( ) 內為相對誤差

126% ,耦合慣性係數最大誤差為 83.4%。High preswirl 之 下,主勁度係數最大誤差為 15.1%,耦合勁度係數最大誤 差為 23.3%,主阻尼係數最大誤差為 10.4%,耦合阻尼係 數最大誤差為 35.5%,主慣性係數最大誤差為 63.2%,耦 合慣性係數則是 139%的最大誤差。大致上主係數(K、C)

比耦合係數(k、c)誤差小,慣性係數(M、m)因實驗 值都很小,因此相對誤差都很大。

Darden 等人 [34] 中理論分析與實驗數據的結果比

較,僅提到主勁度係數在 high preswirl 的條件下,最大誤 差為 30%。耦合勁度係數則有 35%的最大誤差。主阻尼係 數最大誤差則為 10%。Lindsey 和 Childs [35] 為利用 bulk

flow 理論計算液體平軸封之動態係數,理論分析與實驗結

果比較下,主勁度係數最大誤差為 25.0%,耦合勁度係數 最大誤差為 85.7%,主阻尼係數最大誤差為 177.4%,耦合 阻尼係數最大誤差為 38.7%,主慣性係數最大誤差則是 721.6% 。相較之下,本研究利用 Fluent 求得的動態係數精 確度明顯優於文獻 [34]、[35] 之分析結果。

四、幾何因素探討

本文討論各幾何因素對 Lomakin 效應及動態係數的影 響。各因素分析範例之一般邊界條件為入口壓力 9.29 MPa ,出口壓力為 0 MPa,自轉轉速為 5500 rpm,無入口

表五 Fluent 求得平軸封之動態係數(Low preswirl)

Low preswirl 9.29 MPa 5500 rpm

9.26 MPa 10000 rpm

9.14 MPa 15300 rpm K

(MN/m)

13.319 (15.9) [ −16.2%]

12.038 (14.8) [ −18.6%]

11.786 (15.1) [ −21.9%]

k (MN/m)

1.0048 (1.39) [ −27.7%]

3.1003 (3.60) [ −13.8%]

5.4630 (6.79) [ −19.5%]

C (kN ‧s/m)

17.627 (18.2) [-3.14%]

17.404 (17.7) [-1.67%]

17.305 (16.8) [3.01%]

c (kN ‧s/m)

0.6009 (0.858) [ −29.9%]

1.1458 (1.28) [ −10.4%]

2.5117 (3.01) [ −16.5%]

M (N ‧s

2/m)

1.8182 (1.45) [25.3%]

1.8555 (0.82) [126%]

2.0787 (1.09) [90.7%]

m (N ‧s

2/m)

0.2097 (0.876) [ −76.1%]

0.2586 (1.56) [ −83.4%]

0.3576 (1.8) [ −80.1%]

註:( ) 內為文獻 [34] 實驗數據 [ ] 為 Fluent 與實驗數據的相對誤差

表六 Fluent 求得平軸封之動態係數(High preswirl)

High preswirl

11.3 MPa 6040 rpm

11.1 MPa 4060 rpm

11.0 MPa 8070 rpm K

(MN/m)

11.122 (13.1) [ −15.1%]

11.540 (13.4) [ −13.8%]

11.834 (12.5) [ −5.32%]

k (MN/m)

9.8827 (12.9) [ −23.3%]

7.5157 (8.87) [ −15.3%]

14.408 (16.7) [ −13.7%]

C (kN ‧s/m)

17.837 (16.4) [8.76%]

19.619 (18.4) [6.62%]

20.771 (18.8) [10.4%]

c (kN ‧s/m)

−0.8486 ( −0.63) [34.6%]

0.0825 (0.128) [ −35.5%]

−4.5823 ( −4.54) [0.93%]

M (N ‧s

2/m)

0.6691 (1.02) [ −34.4%]

1.1521 (2.57) [ −55.2%]

−1.3600 ( −3.7) [ −63.2%]

m (N ‧s

2/m)

0.6172 (3.64) [ −83.1%]

0.5933 (2.75) [ −78.4%]

0.1735 (0.0116)

[139%]

註:( ) 內為文獻 [34] 實驗數據

[ ] 為 Fluent 與實驗數據的相對誤差

表七 軸封在不同 L/D 比下的作用力

L/D 0.25 0.5 1 1.5 2

Fr (N) −266.33 −692.37 −677.53 −349.11 17.304 Ft (N) −157.96 −487.62 −1150.4 −1742.1 −2050.7

Lower Upper

0 1 2 3 4 5 6

Static pressure (MPa)

0.00 0.01 0.02

Axial position (m)0.03 0.04 0.05

圖 9 上下流道之流體靜壓分佈(L/D = 0.5)

Lower Upper 6

4

2

0

Static pressure (MPa)

0.00 0.02 0.04

Axial position (m)0.06 0.08 0.10

圖 10 上下流道之流體靜壓分佈(L/D = 1)

渦流(preswirl)效應。軸封模型間隙與半徑比為 0.012,

長度/直徑比為 0.5。表面粗糙度為 0.8128 μ m (Ra) 。 1. 軸封的幾何外形

軸封的幾何外形對於軸封的動態係數有絕對的影 響。但由於軸封的幾何外形有太多變化,因此先針對平軸 封的長度/直徑比(L/D)做分析。長度/直徑比為 0.25、

0.5 、1、1.5、2 時,圖 9-10 顯示出軸封入口處壓力流失係 數造成的壓降隨著軸封長度/直徑比增加而增加,其後續 壓降都呈線性分布。當長度/直徑比越大時,由圖 9-10 得 知轉軸兩側流道壓差差距逐漸降低。若是將壓力分佈積 分,可得到表七。表七中發現徑向作用力在長度/直徑比 為 0.5 時最大,當長度/直徑比更大時徑向作用反而變小,

Lomakin 效應越差。在長度/直徑比達到 2 時,徑向作用

力由負轉正,使系統趨向不穩定狀態。而切線方向作用力

L k 16

12

8

4

0

Stiffness coefficient (MN/m)

0.0 0.5 1.0

L/D

1.5 2.0

圖 11 不同 L/D 比之勁度係數

C c 100

80 60

20 40

Damping coefficient (kN ⋅ s/m) 0

0.0 0.5 1.0

L/D

1.5 2.0

圖 12 不同 L/D 比之阻尼係數

M m 60

40

20

0

Inertia coefficient (N/m)

0.0 0.5 1.0

L/D

1.5 2.0

圖 13 不同 L/D 比之慣性係數

上的變化則是一直持續增加。

動態係數在不同長度/直徑比的影響下如圖 11-13、

表八。圖中可以發現長度/直徑比的增加,除了主勁度係

數以外,其餘動態係數均有大幅增加的趨勢。主勁度係數

則在長度/直徑比為 1 時達到最大值,當長度/直徑比大

於 1 時主勁度係數則有降低的趨勢,與文獻 [9] 結果趨勢

一致,但文獻 [9] 中主勁度係數在長度/直徑比為 0.5 達

到最大值,而本文則是在長度/直徑比為 1 時達到最大

值。若以文獻 [9] 的幾何與邊界條件用 Fluent 計算,計算

表八 軸封在不同 L/D 比下的動態係數

L/D 0.25 0.5 1 1.5 2

K (MN/m) 5.0169 13.319 15.414 12.748 9.4459 k (MN/m) 0.5567 1.0048 2.0442 5.9736 12.531

C

(kN ‧s/m) 6.0688 17.627 40.722 66.417 87.488 c

(kN ‧s/m) 0.0521 0.6009 3.043 8.1338 15.153 M

(N ‧s

2/m) 0.0658 1.8182 13.250 32.783 55.902 M

(N ‧s

2/m) 0.1434 0.2097 1.0161 1.9892 2.7724

Lower Upper 6

4 5

3 2 1 0

Static pressure (MPa)

0.00 0.01 0.02

Axial position (m)0.03 0.04 0.05

圖 14 上下流道之流體靜壓分佈(C

r/R = 0.012)

Lower Upper 4

3

2

1

0

Static pressure (MPa)

0.00 0.01 0.02

Axial position (m)

0.03 0.04 0.05

圖 15 上下流道之流體靜壓分佈(C

r/R = 0.024)

出來的主勁度係數最大值發生在長度/直徑比為 0.5。因 此不同的軸封幾何外形條件、轉速、壓差等應為本文與文 獻 [9] 的差異所在,但其結果趨勢是一致的。

2. 軸封間隙與半徑比

軸封在使用時經常發生磨損(worn seal),軸封的間隙 會變大,此時穩定閥轉速(instability threshold speed)降低,

轉子系統容易進入不穩定狀態。

表九 軸封在不同間隙與半徑比下的作用力

C

r/R 6/1000 12/1000 24/1000

Fr (N) −886.81 −692.37 −375.99 Ft (N) −389.17 −487.62 −597.28

表十 軸封在不同間隙與半徑比下的動態係數

Cr/R 6/1000 12/1000 24/1000

K (MN/m) 16.827 13.319 7.2835 K (MN/m) 1.9547 1.0048 0.5689

C (kN ‧s/m) 20.548 17.627 15.924

c (kN ‧s/m) 1.3387 0.6009 0.2962

M (N ‧s

2/m) 2.6151 1.8182 1.0875 m (N ‧s

2/m) 0.4256 0.2097 0.0687

K k 18

12 15

9 6 3 0

Stiffness coefficient (MN/m)

0 6 12

Cr/R (10−3)

18 24

圖 16 不同 C

r/R 比之勁度係數

C c 24

12 18

6

Damping coefficient (kN ⋅ s/m) 0

0 6 12

Cr/R (10−3)

18 24

圖 17 不同 C

r/R 比之阻尼係數

本文在此針對間隙與半徑比為 0.006、0.012、0.024 做

了以下分析。圖 14-15 為不同軸封間隙與半徑比下的壓降

分佈,由圖可以看出隨著間隙與半徑比越大,入口處壓力

越低。表九為不同間隙與半徑比下的作用力,由表十中發

現當間隙與半徑比越大,徑向作用力越小,Lomakin 效應

明顯變差,切線方向作用力則是變大。

M m 3.0

1.2 1.8 2.4

0.6 0.0

Inertia coefficient (N/m)

0 6 12

Cr/R (10−3)

18 24

圖 18 不同 C

r/R 比之慣性係數

Lower Upper 6

4 5

3 2 1 0

Static pressure (MPa)

0.00 0.01 0.02 0.03 0.04 0.05 Axial position (m)

圖 19 上下流道之流體靜壓分佈,表面粗糙度 = 0.8128 µm (Ra)

Lower Upper 8

6

4

2

0

Static pressure (MPa)

0.00 0.01 0.02 0.03 0.04 0.05 Axial position (m)

圖 20 上下流道之流體靜壓分佈,表面粗糙度 = 4.064 µm (Ra)

圖 16-18 以及表十為不同間隙與半徑比下之動態係 數,由圖得知當間隙與半徑比越大,動態係數均呈現下降 的趨勢,與文獻 [1] 中所提到之結果一致。因此可以得知 當軸封使用一段時間後,軸封發生磨損導致間隙變大,使 系統更趨近於不穩定狀態。

表十一 軸封在不同表面粗糙度下的作用力 表面粗糙度

( μ m, Ra) 0.8128 4.064 8.128

Fr (N) −692.37 −728.11 −748.07 Ft (N) −487.62 −483.93 −479.07

3. 軸封壁面粗糙度

表面粗糙度為影響壓差的重要因素。Childs [9] 提到 改變摩擦因素,對於 Lomakin 效應會有很大的影響性。方 程式 (4) 為摩擦因素與表面粗糙度的關係式。

,

f Re

D

⎛ ε ⎞

= Φ⎜ ⎝ ⎟ ⎠ (4)

其中 f 為摩擦因素,Re 為雷諾數,ε/D 為表面粗糙度/流 道有效直徑。f 是由所求得的雷諾數以及表面粗糙度/流道 有效直徑對照 Moody Chart [36] 所得到的。

針對 bulk flow 理論未考慮到的表面粗糙度,本文分析 表表面粗糙度因素時,轉軸(rotor)以及轉軸外殼(stator)

均設定一相同表面粗糙度。

Lomakin 效應除了入口壓力流失係數影響入口初始壓

降外,壁面摩擦力則是影響後續線性壓降的因素。由圖

19-20 中很明顯看出,圖中呈現兩段線性的壓降,第一段

為入口壓力流失係數的影響,而第二段則是摩擦因素所導 致的結果[5]。圖 19-20 是在相同前置流道狀況下,不同的 表面粗糙度下所做的分析,當表面粗糙度越大時,流道中 的壓力明顯上升。

表十一為不同表面粗糙度下的作用力,當表面粗糙度 增加時,徑向作用力逐漸升高,而切線方向作用力則是微 幅降低。

動態係數的變化如圖 21-23 及表十二,主勁度係數微 幅增加,與徑向作用力的變化一致,而耦合勁度係數則是 些微下降。與文獻 [7] 提到當摩擦係數增加時,耦合勁度 係數會降低之結果趨勢符合。主阻尼係數則是些微下降,

而耦合阻尼係數有爬升的趨勢。

4. 轉子偏心比

轉子偏心量會導致轉軸兩側流道間隙差異越大,而間 隙越大,實際上入口壓力流失係數會越大。圖 24-25 為不 同偏心比下轉軸兩側流道壓力分布圖,當軸封偏心量變大 時,轉軸兩側流道的壓差越大,積分壓力所得到的作用力 也越大。表十三說明在不同偏心比下利用 Fluent 計算所得 的作用力。偏心量越大時,Lomakin 效應則非常明顯,徑 向作用力也隨不同的偏心量明顯增加。

加入前置流道的軸封,在分析時更能呈現轉軸兩側流

道不同入口壓力流失係數的影響。由圖 24-25 可以得知當

偏心量增加時,較寬的流道入口壓力流失係數變大,初始

表十二 軸封在不同表面粗糙度下的動態係數 表面粗糙度

( μm, Ra) 0.8128 4.064 8.128 K (MN/m) 13.319 13.901 14.215 k (MN/m) 1.0048 0.9599 0.8641 C (kN ‧s/m) 17.627 17.025 16.494

c (kN ‧s/m) 0.6009 0.9162 1.1579 M (N ‧s

2/ m) 1.8182 2.0875 2.3160

m (N ‧s

2/m) 0.2097 0.9124 1.2681

K k 16

12

8

4

0

Stiffness coefficient (MN/m)

0 3 6 9

Surface roughness (μm)

圖 21 不同表面粗糙度之勁度係數

C c 25

20

15 10

0 5

Damping coefficient (kN ⋅ s/m)

0 3 6 9

Surface roughness (μm)

圖 22 不同表面粗糙度之阻尼係數

M m 5

4

3

2

0 Inertia coefficient (N/m) 1

0 3 6 9

Surface roughness (μm)

圖 23 不同表面粗糙度之慣性係數

表十三 軸封在不同偏心比下的作用力 偏心量

( μ m) 5.3 × 10

−51.59 × 10

−42.65 × 10

−4偏心比 0.1 0.3 0.5

Fr (N) −692.37 −2104.0 −3437.4 Ft (N) −487.62 −1585.3 −2720.9

Lower Upper 6

5 4 3 2 1 0

Static pressure (MPa)

0.00 0.01 0.02 0.03 0.04 0.05 Axial position (m)

圖 24 上下流道之流體靜壓分佈(偏心比 = 0.1)

Lower Upper 6

4

2

0

Static pressure (MPa)

0.00 0.01 0.02 0.03 0.04 0.05 Axial position (m)

圖 25 上下流道之流體靜壓分佈(偏心比 = 0.5 )

壓降幅度較大,較窄的流道則情況相反。因此當偏心量增 加時,轉軸兩側流道初始壓降差距更大,由此可以得知偏 心量與入口壓力流失係數的關係密不可分。

圖 26-28 及表十四為不同偏心量下所求得的動態係 數,當偏心量增加時,軸封動態係數也隨之增加,與文獻

[37] 之結果一致。文獻 [37] 之結果顯示在高壓以及高轉

速的條件下,偏心量越大,動態係數變化的幅度也越大。

五、結 論

本文利用 Fluent 軟體來探討 Lomakin 效應對於液體平

軸封動態係數的影響性,並針對幾何因素作詳細分析,所

得結論如下:

表十四 軸封在不同偏心比下的動態係數

偏心比 0.1 0.3 0.5

K (MN/m) 13.319 13.454 13.636

k (MN/m) 1.0048 1.2058 1.4629

C (kN ‧s/m) 17.627 19.284 20.860

c (kN ‧s/m) 0.6009 0.7341 0.8575

M (N ‧s

2/ m) 1.8182 1.9473 2.1234 m (N ‧s

2/m) 0.2097 0.2635 0.2930

K k 14

4 6 8 10 12

2 0

Stiffness coefficient (MN/m)

0.0 0.1 0.2 0.3 0.4 0.5

Eccentricity ratio

圖 26 不同偏心比之勁度係數

C c 30

10 15 20 25

5 Damping coefficient (kN ⋅ s/m) 0

0.0 0.1 0.2 0.3 0.4 0.5

Eccentricity ratio

圖 27 不同偏心比之阻尼係數

M m 2.5

0.5 1.0 1.5 2.0

0.0

Inertia coefficient (N/m)

0.0 0.1 0.2 0.3 0.4 0.5

Eccentricity ratio

圖 28 不同偏心比之慣性係數

1. 本研究發現軸封 L/D 對於 Lomakin 效應的變化最為明 顯,L/D 越大主勁度係數則會越低,Lomakin 效應則越 差。但在 L/D 增加的過程中,Lomakin 效應會有一最佳 值發生。其餘動態係數則是呈現明顯增加的趨勢。

2. 軸封若是發生損耗,軸封間隙與半徑比會越大。當發生 損耗時,動態係數均呈現下降的情況,壓力積分得到的 作用力也呈現相同趨勢。軸封間隙與半徑比的增加會造 成 Lomakin 效應大幅的降低。

3. 壁面粗糙度的增加有助於系統的穩定性,對於軸封的洩 漏量也有降低的效果。Lomakin 效應也隨著壁面摩擦力 的增加而有所提升。

4. 偏心量增加時,轉軸兩側流道初始壓降不同,且差距更 大。造成主勁度係數上升以及徑向作用力增加,Lomakin 效應越明顯。

符號索引

M ,m 慣性係數 C ,c 阻尼係數 K ,k 勁度係數 F

r徑向作用力 F

t切線作用力

ω 轉子自轉轉速

Ω 轉子公轉轉速 r

0轉子公轉半徑

f 摩擦因素

Re 雷諾數

ε/D 相對粗糙度

參考文獻

1. San Andrés, L., “Annular Pressure Seals and Hydrostatic Bearings,” In Design and Analysis of High Speed Pumps, Educational Notes RTO-EN-AVT-143, Paper 11. Neuilly- sur-Seine, France, pp. 11-1 −11-36 (2006).

2. Li, J., Aguilar, R., San Andrés, L., and Vance, J. M.,

“Dynamic Force Coefficients of a Multiple Blade, Multi- ple Pocket Gas Damper Seal: Test Results and Pre- dictions, ” ASME Journal of Tribology, Vol. 122, No. 1, pp. 317-322 (2000).

3. Chochua, G., Shyy, W., and Moore, J., “Computational Modeling for Honeycomb Stator Gas Annular Seal,”

International Journal of Heat and Mass Transfer, Vol. 45, No. 9, pp. 1849-1863 (2002).

4. Lomakin, A. A., “Calculation of Critical Speed and Securing of Dynamic Stability of Hydraulic High Pressure Pumps with Reference of Forces Arising in Seal Gaps,”

Energomashinostroenie, Vol. 4, pp. 1158-1162 (1958).

5. Chen, W. J., Introduction to Dynamics of Rotor-Bearing Systems, Trafford Publishing, Canada, pp. 297-304 (2005).

6. Sadri, R. M. and Floryan, J. M., “Accurate Evaluation of the Loss Coefficient and the Entrance Length of the Inlet Region of a Channel,” ASME Journal of Tribology, Vol.

124, No. 3, pp. 685-693 (2002).

7. Villasmil, L. A., Childs, D. W., and Chen, H. C., “Un- derstading Friction Factor Behavior in Liquid Annular Seals with Deliberately Roughened Surfaces,” ASME Journal of Tribology, Vol. 127, No. 1, pp. 213-222 (2005).

8. Simon, F. and Frêne, J., “Analysis for Incompressible Flow in Annular Pressure Seals,” ASME Journal of Tri- bology, Vol. 114, No. 3, pp. 431-438 (1992).

9. Childs, D. W., Turbomachinery Rotordynamics, Wiley- Interscience, New York, Chap. 4, pp. 227-289 (1993).

10. Barrett, L. E., “Turbulent Flow Annular Pump Seals: A Literature Review,” Shock and Vibration Digest, Vol. 16, No. 2, pp. 3-13 (1984).

11. San Andrés, L., Soulas, T., and Fayolle, P., “A Bulk-Flow Model of Angled Injection Lomakin Bearings,” ASME Journal of Tribology, Vol. 129, No. 1, pp. 195-204 (2007).

12. Mihai, A., Cyril, D., and Jean, F., “The Lomakin Effect in Annular Gas Seals under Choked Flow Conditions,”

ASME Journal of Tribology, Vol. 129, No. 4, pp. 1028- 1034 (2007).

13. Spakovszky, Z. S. and Liu, L. X., “Scaling Laws for Ultra-Short Hydrostatic Gas Journal Bearings,” ASME Journal of Tribology, Vol. 127, No. 3, pp. 254-261 (2005).

14. Childs, D. W., Shin, Y. S., and Seifert, B., “A Design to Improve the Effectice Damping Characteristics of Hole- Pattern-Stator Annular Gas Seals,” ASME Journal of Tribology, Vol. 130, No. 1, pp. 1-7 (2008).

15. Mihai, A., Mathieu, H., and Jean, F., “Analysis of Tan- gential Against Rotation Injection Lomakin Bearings,”

ASME Journal of Tribology, Vol. 127, No. 4, pp. 781-790 (2005).

16. William, M. D., “Analysis and Test of Multistage Pump 'Wet' Critical Speeds,” STLE Tribology Transactions, Vol.

34, No. 3, pp. 445-457 (1991).

17. Moore, J. J. and Palazzolo, A. B., “CFD Comparison to 3D Laser Anemometer and Rotordynamic Force Measurements for Grooved Liquid Annular Seals,” ASME Journal of Tribology, Vol. 121, No. 2, pp. 306-314 (1999).

18. Hirs, G. G., “A Bulk-flow Theory for Turbulence in Lubricant Films,” ASME Journal of Lubrication Tech- nology, Vol. 95, pp. 187-197 (1973).

19. Hirs, G. G., “A Systematic Study of Turbulent Film Flow,”

ASME Journal of Lubrication Technology, Vol. 96, pp.

118-126 (1974).

20. Childs, D. W., “Dynamic Analysis of Turbulent Annular Seals Based on Hirs’ Lubrication Equation,” ASME Journal of Lubrication Technology, Vol. 105, No. 3, pp.

429-436 (1983).

21. Childs, D. W., “Finite-Length Solutions for Rotordynamic Coefficients of Turbulent Annular Seals,” ASME Journal of Lubrication Technology, Vol. 105, No. 3, pp. 437-445 (1983).

22. Gamal, A. J. M. and Vance, J. M., “Labyrinth Seal Leakage Tests: Tooth Profile, Tooth Thickness, and Ec- centricity Effects,” ASME Journal of Tribology, Vol. 130, No. 1, pp. 1127-1138 (2008).

23. Picardo, A. and Childs, D. W., “Rotordynamic Coeffi- cients for a Tooth-on-Stator Labyrinth Seal at 70 Bar Supply Pressure: Measurements Versus Theory and Com- parisons to a Hole-Pattern Stator Seal,” ASME Journal of Tribology, Vol. 127, No. 4, pp. 843-855 (2005).

24. Childs, D. W., Rodriguez, L. E., Culotta, V., AI-Ghasem, A., and Graviss, M., “Rotordynamic-Coefficients and Static (Equilibrium Loci and Leakage) Characteristics for Short Laminar-Flow Annular Seals,” ASME Journal of Tribology, Vol. 128, No. 2, pp. 378-387 (2006).

25. Baheti, S. K. and Kirk, R. G., “Analysis of High Pressure Liquid Seal Ring Distortion and Stability Using Finite Element Methods,” ASME Journal of Tribology, Vol. 121, No. 4, pp. 921-926 (1999).

26. Meck, K. D. and Zhu, G., “Improving Mechanical Seal Reliability with Advanced Computational Engineering Tools, Part 1: FEA,” Sealing Technology, Vol. 2008, No. 1, pp. 8-11 (2008).

27. Meck, K. D. and Zhu, G., “Improving Mechanical Seal Reliability with Advanced Computational Engineering Tools, Part 2 CFD and Application Examples,” Sealing Technology, Vol. 2008, No. 2, pp. 7-10 (2008).

28. Nordmann, R., Dietzen, F. J., and Weiser, H. P., “Calcu- lation of Rotordynamic Coefficients and Leakage for Annular Gas Seals by Means of Finite Difference Tech- niques,” ASME Journal of Tribology, Vol. 111, No. 3, pp.

545-552 (1989).

29. Rhode, D. L. and Adams, R. G., “Rub-Groove Width and Depth Effects on Flow Predictions for Straight-Through Labyrinth Seals,” ASME Journal of Tribology, Vol. 126, No. 4, pp. 781-787 (2004).

30. Florjancic, S. and McCloskey, T., “Measurement and Prediction of Full Scale Annular Seal Coefficients,”

Proceedings of the Eighth International Pump Users

Symposium, Huston, Texas, USA, pp. 71-83 (1991).

31. Marquette, O. R. and Childs, D. W., “An Extended Three- Control-Volume Theory for Circumferentially-Grooved Liquid Seals,” ASME Journal of Tribology, Vol. 118, No.

2, pp. 276-285 (1996).

32. Yoshda, Y., Tsujimoto, Y., Morimoto, G., Nishida, H., and Morii, S., “Effect of Seal Geometry on Dynamic Impeller Fluid Force and Moments,” ASME Journal of Tribology, Vol. 125, No. 5, pp.786-795 (2003).

33. Fluent Inc., FLUENT User’s Guide, Version 6.2 (2005).

34. Darden, J. M., Earhart, E. M., and Flowers, G. T.,

“Comparison of the Dynamic Characteristics of Smooth Annular Seals and Damping Seals,” ASME Journal of Engineering for Gas Turbines and Power, Vol. 123, No. 4, pp. 857-863 (2001).

35. Lindsey, W. T. and Childs, D. W., “The Effects of Con- verging and Diverging Axial Taper on the Rotordynamic Coefficients of Liquid Annular Pressure Seals: Theory

Versus Experiment,” ASME Journal of Tribology, Vol. 122, No. 2, pp. 126-131 (2000).

36. Munson, B. R., Young, D. F., and Okiishi, T. H., Funda- mentals of Fluid Mechanics 4

thEdition, John Wiley and Sons Inc., NJ, Chap. 8, pp. 480-489 (2002).

37. Marquette, O. R., Childs, D. W., and San Andres, L.,

“Eccentricity Effects on the Rotordynamic Coefficients of Plain Annular Gas Seals: Theory Versus Experiment,”

ASME Journal of Tribology, Vol. 119, No. 3, pp. 443-448 (1997).

2009