行 政 院 國 家 科 學 委 員 會

/ 經 濟 部 能 源 委 員 會

能 源 科 技 學 術 合 作 研 究 計 畫 成 果 報 告

高 效 能 質 子 交 換 膜 燃 料 電 池 最 佳 化

及 電 池 組 應 用 研 究

( I I )

計畫編號:NSC92-ET-7-110-002-ET

執行期間: 92 年 1 月 1 日至 92 年 12 月 31 日

計畫主持人:陳龍正共同主持人:李明三

執行單位:國立中山大學機械與機電工程學系

中 華 民 國 93 年 3 月

中文摘要

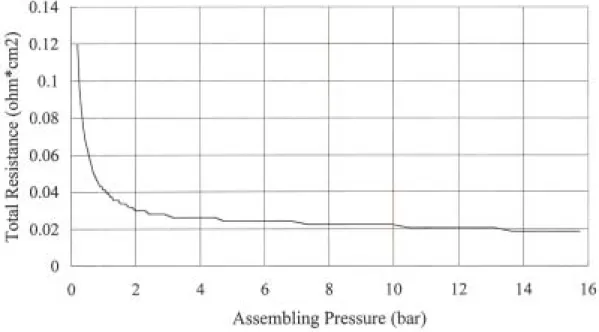

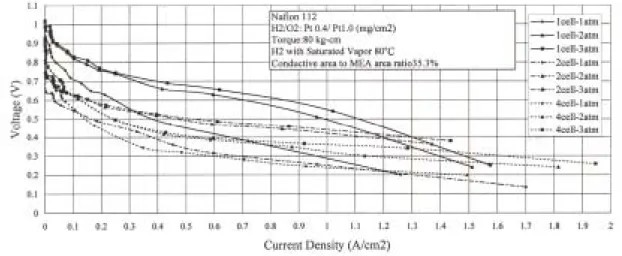

本計畫為多年期計畫(90 年 8 月 1 日至 92 年 12 月 31 日),共分三階段,最終目 標是發展高性能質子交換膜燃料電池組及其相關應用。第一階段(90 年 8 月 1 日至 90 年12 月 31 日),目的在掌握影響電池性能的各個變數及進行 MEA 製作及最佳化,已 完成。第二階段(91 年 1 月 1 日至 91 年 12 月 31 日)利用第一階段找出之最佳化 MEA 設計及製作條件,製作小功率電池組(10~30 W)並進行性能測試及改良,已完成。第三 階段(92 年 1 月 1 日至 92 年 12 月 31 日)燃料電池之應用研究,將發展及製作數百瓦 功率之燃料電池組,可應用在實際設備上,以培養及建立PEM 燃料電池系統的設計與 製作能力。 在第一及第二階段中已建立相關的實驗設備並完成單電池最佳化實驗研究。目前為 止之實驗顯示,在進氣壓力2 atm,氫氣 80℃飽和濕度及反應室溫度約 80℃,測得電流 密度1 A/cm2時,單電池電壓可高達0.6V 以上。小功率電池組(10~30 W)研發方面,已 完成2-cell, 3-cell, 及 4-cell 等三種 stack 之製作及測試。4-cell 電池組在進氣壓力 2 atm 下,目前之測試結果,電流密度1 A/cm2時,4 個電池內部電壓大約在 0.3~0.5 V 之間, 中間兩電池之電壓低於兩端電池之電壓。多電池之電池組進氣壓力對輸出電壓的影響比 對單電池高。研究亦顯示在多電池且大電流密度時,流道進口及內部的設計對電池輸出 電壓及功率影響頗大。 本計畫第三階段以實驗方法探討影響HFC (Hydrogen PEMFC)電池組輸出功率的各 種因素。實驗結果發現,在相同電流密度下,多電池之燃料電池組進口流道的幾何形狀 及大小,在低電流密度時影響較小。但在高電流密度時,若流道太小,因反應氣體補充 不足會使輸出電壓急速降低。 施加的螺栓扭矩提高可減少雙極板與擴散層間之接觸電阻,但擴散層若被壓縮太大, 會使孔隙度降低,而反應氣體不易進入及生成物與不反應氣體不易離開反應區等現象, 將影響輸出電壓及系統穩定性。故除氣密外,螺栓扭矩為組裝時的重要事項,適當結合 壓力始可得到較大輸出電壓。電池組電池數增加時,若有任一電池結合不佳或操作不當 將造成整體內電阻增加,而使電壓-電流密度曲線降低。本實驗發現隨電池數增加各電 池輸出電壓有降低的趨勢,組裝時須特別注意。 操作條件方面,在相同電流密度下,隨著進氣壓力的提升,輸出電壓-電流密度曲 線會隨著上升,但進氣壓力超過2 atm 後,電壓增加有限。以空氣為氧化劑的開放式設 計,加風扇的強制對流之輸出功率優於不加風扇的自然對流,但相同風扇功率下,風扇轉速大時流量增加有助於氧化劑的補充,可避免高電流密度時,因空氣供應不足造成電 壓-電流密度的降低。 使用4.8*6.8 cm2 MEA, 5 個電池串聯,以風扇供氣,在電流密度 1A/cm2下,輸出 功率密度已超過350 mW/cm2,總輸出功率約55~65W。兩個 10 電池的電池組串連,電 池組總輸出功率可達250 W 以上。本計畫藉由量測電池電壓及功率與電流密度之關係, 配合實驗分析,以尋找出電池之最佳設計及操作條件,提供製作高功率密度之質子交換 膜燃料電池組所需相關資訊。 經由這一續列的設計與製作過程,已開發出高性能PEM 燃料電池組,並累積製 造電池組的技術。 關鍵詞:質子交換膜、燃料電池、電流密度、膜極組

英文摘要

This project is a multiple-year project (from August 1, 2001 to December 31, 2003). It is divided into three phase. The final goal of the project is to develop a high performance PEMFC stack which can be applied to certain practical devices. The first phase of the project (from August 1, 2001 to December 31, 2001) was to study the effects of the several controlling parameters on the performance of the systems. In the second phase of this project (from January 1, 2002 to December 31, 2002) a small power PEMFC stack (10~30 W) was built by using the results developed in the first step. In the third phase of this project (from January 1, 2003 to December 31, 2003) a larger power PEMFC stack with the power range about 250 hundred watts are developed and built. It can then be applied to a bicycle or a motorcycle. Therefore, the designing and making capabilities of an integral fuel cell system can be developed through these studies.

The characteristics of the performance of single-cells and stacks of HFCs are studied in this project by experimental methods. The cell voltage and power density vs. the current density data is obtained by changing the torque(contact resistances), the inlet temperature and pressure of both hydrogen and oxidizer streams, the relative humidity in hydrogen stream, the operating temperature of stacks, the content of catalyst, the area ratio of flow channel, and the types of oxidizers etc. We hope that the information about the optimal design and operating conditions of fuel cells obtained from these experimental works can be used to design a high power multiple-cell fuel cell stack, eventually.

The experimental results obtained in this study show that the cell voltage is strongly influenced by the humidity ratio in the hydrogen stream, the compactness of the cell assembly, the ratio of the flow channel area and MEA’s area, and Pt content in cathode.

In the first and the second phases, the experimental system with a proper heating and humidification equipment has been developed to study the optimization of a single-cell fuel cell stack. With the hydrogen stream at saturated temperature 80°C, the gas pressures at 2 atm, the assembly torque of the stack at 4 N-m, and the stack temperature at 80°C, the single fuel cell stack can always generate the best cell voltages at most of the current densities. At this time, the cell voltage at current density 1 A/cm2 already can reach a value higher than 0.6 V.

The characteristics of the performance of single-cell and multiple-cell stacks of HFCs are studied with experimental method in the third phase of this project. The cell voltage and power density vs. the current density influenced by the factors of the torque, the inlet temperatures and pressures of both hydrogen and oxidizer streams, the relative humidity in hydrogen stream, the operating temperature of stacks, the content of catalyst, the area ratio of flow channel, and the types of oxidizers etc are also studied. We hope that the information about the optimal design and operating conditions of fuel cells obtained from the series experimental work can eventually be used to design a high power multiple-cell fuel cell stack.

With a fan supplying air, the power in a 5-cell stack can develop power density over 350 mW/cm2 at current density 1 A/cm2. The total power is around 55 ~ 65 W at present. Before

the end of the final report, two 10-unit fuel cells stacks with series connection are built and it generate a system power over 250 W.

Through a series of the practice of the design and fabrication of the fuel cell, the technologies involved in the development of certain electrical devices can be established in the final step of this project.

目

錄

摘要... I ABSTRACT ... II 目錄...III 圖目錄...V 表目錄... VII 第一章 前言...1 1.1 計畫背景...1 1.2 質子交換膜燃料電池現今研發方向...5 1.3 已完成工作及具體成果...9 第二章 文獻回顧...12 2.1 雙極板之製作...12 2.2 MEA 之製作 ...14 2.3 電池組之製作...17 2.4 燃料電池性能測試...18 2.5 DMFC 之製作...21 2.6 理論模式...23 第三章 質子交換膜燃料電池結構與工作原理...26 3.1 質子交換膜燃料電池結構...26 3.2 質子交換膜燃料電池工作原理 ...30 第四章 實驗設備與方法...34 4.1 實驗設備與系統組件...35 4.2 系統效能與穩定性測試...38 4.3 實驗步驟與方法...39 4.4 實驗材料規格與測試件...41 第五章 結果與討論...43 5.1 接觸電阻(螺栓扭矩)的影響...435.2 進氣壓力的影響...45 5.3 進氣口幾何形狀及大小對各電池電壓的影響...45 5.4 陰極側空氣流量的影響...46 5.5 電池組陰極內部溫度隨時間之變化...46 5.6 電池組穩定性測試...47 5.7 200 W 以上電池組電壓與功率 ...47 5.8 新型雙極板的開發...47 第六章

結論與預期效益

...50 6.1 結論...50 6.2 預期效益及評估指標...52 參考文獻 ...54 圖...60 表...83 計畫成果自評...89圖目錄

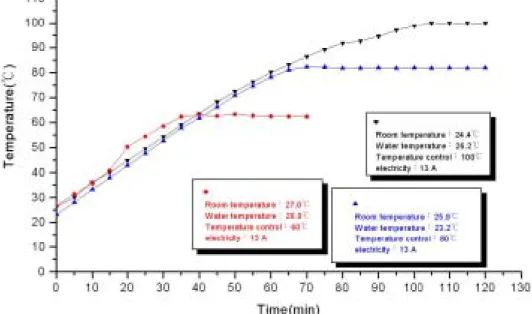

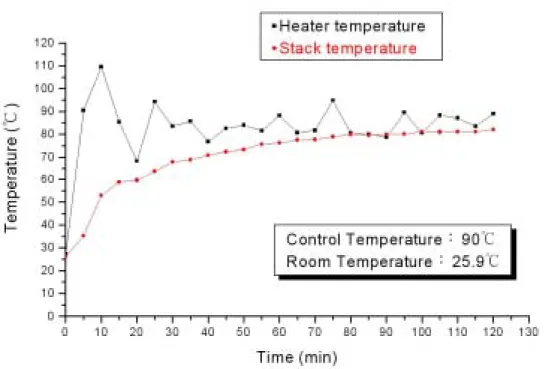

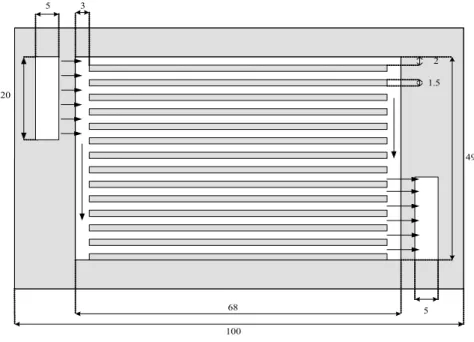

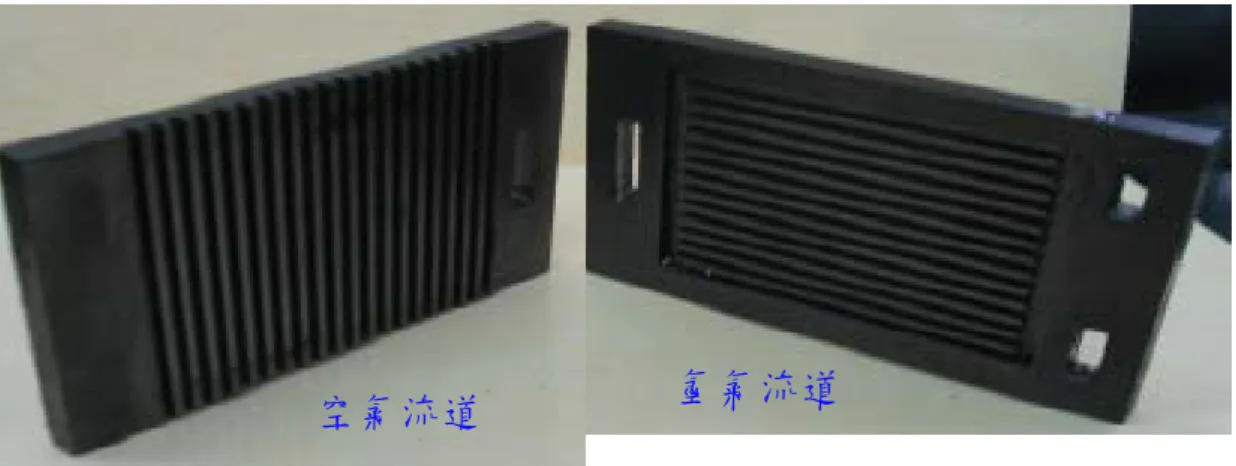

圖1.1 各種燃料電池反應原理圖...60 圖3.1 PEMFC 單電池構造原理圖...61 圖3.2 單電池組合圖...62 圖3.3 燃料電池組解剖示意圖...62 圖3.4 Nafion 分子式...63 圖3.5 Sulphonate 基團的大小會隨著交換膜的含水量減少而變小。...63 圖3.6 質子交換膜單一電池的基本結構及反應機制示意圖。...64 圖3.7 電壓—電流密度特性圖。...65 圖4.1 質子交換膜燃料電池加熱加濕測試系統示意圖...66 圖4.2 性能測試系統照片...67 圖4.3 氫氣隔水加熱設備...68 圖4.4 蒸汽加濕系統設備...68 圖4.5 加熱水槽溫度時間曲線...69 圖4.6 氫氣側溫控器設定溫度、保溫儲存槽內溫度與輸出到電池的氣體 溫度差距變化...69 圖4.7 加熱恆溫箱與單電池溫度時間變化曲線...70 圖4.8 蒸汽壓力控制閥設定為 1.7 kg/cm2,蒸汽壓力與時間變化曲線...70 圖4.9 2.3*2.3cm2 MEA 用,燃料及氧化劑流道示意圖,流道面積比為 64%。 71 圖4.10 2.3*2.3cm2 MEA 用流道照片,流道與 MEA 面積比為 64%。 ...71 圖4.11 4.8*6.8 cm2 MEA 用,電池組陽極流道示意圖,流道面積比為 63%。 ...72 圖4.12 4.8*6.8 cm2 MEA 用,電池組陰極流道示意圖,流道面積比為 57%。 ...72 圖4.13 4.8*6.8 cm2 MEA 用流道照片,流道與 MEA 面積比:陽極 63%,陰極為 57%。 ...73圖4.14 4-cell 電池組組合後照片。...73

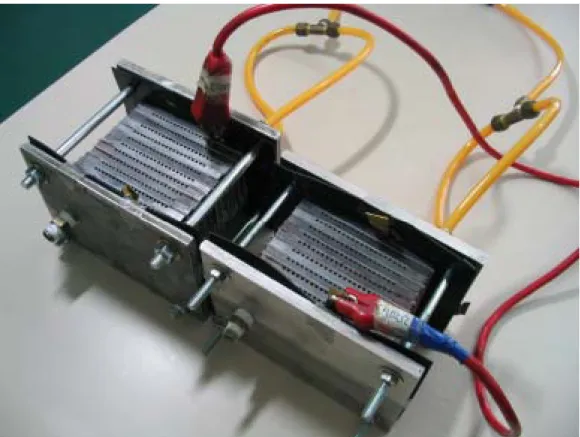

圖4.15 5-cell 電池組組合測試件(MEA 4.8 cm * 6.8 cm) ...74

圖4.16 10-cell stacks 兩組 (MEA 4.8 cm * 6.8 cm)...74

圖5.1 石墨雙極板與兩電極組合後,總電阻量測示意圖。...75

圖5.2 石墨雙極板與兩電極組合後,總電阻隨結合壓力之變化。...75

圖5.3 結合扭矩的影響,1-cell, 2-cell,及 4-cell 電池組 (MEA 2.3 * 2.3 cm2)。76 圖5.4 進氣壓力的影響,1-cell, 2-cell,及 4-cell 電池組(MEA 2.3 * 2.3cm2)。 ..76

圖5.5 進氣壓力的影響,1-cell, 2-cell,及 4-cell 電池組 (MEA 4.8 * 6.8cm2)。 77 圖5.6 圖 5.6 4-cell 電池組各電池之輸出電壓 (MEA: 2.3*2.3cm2)。...77 圖5.7

4-cell 電池組各電池之輸出電壓,(MEA:4.8*6.8cm

2)。

...78 圖5.8空氣流量的影響,2-cell 電池組, MEA:4.8*6.8 cm

2。

...78 圖5.9 2.3*2.3cm2與4.8*6.8 cm2MEA 單電池,不同空氣進氣條件下,輸出電壓與 電流密度之比較。...79 圖5.10 4.8*6.8 cm2 MEA,4-cell 電池組內部溫度隨著時間變化之關係。...79 圖5.11 2.3*2.3cm2 MEA,4-cell 電池組負載 1Ω下,電壓隨時間變化之關係圖。 ...80 圖5.12 4.8*6.8 cm2 MEA,單電池負載 1Ω下,電壓隨時間變化之關係圖。80 圖 5.13 電 池 組 總 電 壓 與 功 率 隨 電 流 之 關 係 (2 個 10-cell 電 池 組 , MEA 4.8*6.8cm2)。 ...81 圖5.14 新型雙極板與兩電極組合後,總電阻量測示意圖。...81 圖5.15 兩種雙極板與兩電極組合後,總電阻隨結合壓力之變化。...82 圖5.16 手工試製之新型雙極板。...82 圖5.17 新型雙極板與石墨雙極板單電池,在 1.15 atm 下,性能之比較。...83 圖5.18 新型雙極板與石墨雙極板單電池,在進氣溫度 30 及 50 度下,性能之 比較。...83表目錄

表1.1 各種燃料電池基本特性比較... 84 表2.1 合成碳材與傳統石墨的比較[10] ... 85 表2.2 MK6000 規格[28]... 85 表2.3 SERC 電池組在 4KW 與 2.7KW 運轉條件下的系統效率[30]... 86 表2.4 SERC 電池組各項消耗功率佔總損失功率的百分比[30] ... 86 表2.5 DMFC 單電池性能研究結果比較... 87 表 5.1 不同進氣壓力及負載下,4-cell 電池組電壓及功率(密度)與電流(密度) 之關係... 88第一章

前言

1.1 計畫背景

質子交換膜燃料電池(簡稱 PEMFC)具有高效率、低污染、低噪音、可模組化、可於 低溫快速啟動、並可於室溫達到高功率電流密度輸出等特性,所以被視為下一代移動式 能源的最佳選擇。由於燃料電池發電主體不含迴轉機件,產生的噪音低。可因應負載需 要而變化電池組個數,可利用串聯及並聯等方式,組合成小至數瓦、大至數百萬瓦的電 池模組。可於低溫時快速啟動,並迅速達到穩定輸出,操作溫度處於70~80℃符合各式 能源的須求。 質子交換膜燃料電池的生成物是水,幾乎可說是無污染,而且發電主體不含迴轉 機件,產生的噪音低,並且可因應負載需要而變化電池組個數與聯結方式,小至1 瓦以 下、大至數百千瓦皆可用 PEM 單電池加以組合並模組化,不管在體積、價格、維修方 面皆優於其他種燃料電池,質子交換膜燃料電池於低溫時啟動快速,可迅速達到穩定輸 出,操作溫度低符合移動式能源供應器的操作要求。 質子交換膜燃料電池根據燃料供應方式一般可分為三類:第一類以純氫氣為燃料, 簡稱HFC;第二類利用甲醇水溶液為燃料,一般簡稱 DMFC;第三類利用含氫物質為燃 料,但燃料需先經重組器將其轉換成含氫氣的混合氣,再進入電池組反應。 國際間當前主要的研發動向有;製程改良、新型膜材開發、新型觸媒研發、燃料處 理與儲存技術、燃料重組器的改良、薄膜的水管理、流道設計與冷卻技術、雙極板的研 發、多電池組裝最佳化等技術,而最後四項技術一直為本燃料電池研究室的研發重點。 過去5 年多來本研究室由單電池到電池組的研製及其性能最佳化研究工作一直不曾中斷, 此期間發現燃料電池輸出功率受設計條件、製作及組裝條件、及操作條件等因素的影 響。設計條件,如流道的形式及進氣口的大小等;製作及組裝條件,例如電池組組裝時 的結合壓力及電池數;實驗操作時的環境條件,如大家熟知的加溼、加壓、氧化劑種類 及進氣方式等,以上皆會影響整體性能及操作穩定性。推廣燃料電池應用方面,在設計、 組裝、及操作等方面皆可經由一系列研究測試來克服,但其中以雙極板因厚重與製作困 難及成本高最難以克服,對燃料電池商品化形成極大阻力。因此重量輕、成本低、性能 佳的雙極板開發實為刻不容緩的工作,本計畫主要即在解決此問題。 傳統能源轉換方式的限制與問題很多,茲僅舉運輸工具為例:內燃機的問題: 1. 環境污染: 易產生破壞環境之污染物,例如CO ,CO2 ,CxHy 及 NOx 等。除此尚有引擎運轉 時之噪音污染,亦為都市地區急待克服之問題。 2. 效率低: 傳統之熱引擎由於燃燒損失、熱傳損失、排氣損失及摩擦損失等多種損失之先天限 制,有效能量轉換汽油引擎低於22%及柴油引擎低於 25%。 3. 溫室效應: 燃燒產生之二氧化碳所造成的溫室效應持續改變地球氣候,進而影響生態之平衡, 南極及北極之融冰現象如不加以抑制,大部份陸地將被淹沒,各種潛在的危機及影 響急需吾人加以正視。 蓄電池的問題: 1. 電池可儲能量有限,行車距離不長,而充電耗時與用車人習慣不符: 以最普遍的鉛酸電池為例,其能量密度現在是35 wh/kg,而理論最大值為 170 wh/kg, 可知進步空間有限,比起汽油的12,300 wh/kg,充分顯現其能有所突破的困難度。 其他積極發展中之各式電池的能量密度亦相當有限,但是價格更高。 2. 電池壽命有限,成本高: 以鉛酸電池為例,每充放電300 至 500 次,便須加以淘汰。以機車而言,等於每兩 年便須耗資近萬元更換電池,成本相當高。 3. 環境污染:

效率只在60 至 80%之間,因此只是將污染問題轉移而非解決。 經過多年的努力,業界對蓄電池的種種限制,皆已有不易突破的認知,蓄電池僅是 過渡階段的工具而已。那麼未來的電能提供者是甚麼呢?我們認為那就是燃料電池了! 燃料電池的種類 目前燃料電池種類有鹼性(AFC)、質子交換膜(PEMFC)、磷酸(PAFC)、熔融碳酸鹽 (MCFC)及固態氧化物(SOFC)等五種,各種燃料電池基本特性比較與反應原理如表 1.1 與圖1.1 所示,其中鹼性燃料電池早期運用於太空計畫,而發電廠則以磷酸燃料電池發 電技術最為成熟,不過以固態氧化物燃料電池為主的離散型電廠發展最快,主要是因價 錢較低、效率較高,且直接以天然氣為燃料,污染程度相對較低。在交通運輸及可攜式 能源方面,主要以質子交換膜燃料電池為主。 質子交換膜燃料電池簡稱PEMFC,根據燃料供應方式一般可分為三類:第一類以 純氫氣為燃料簡稱HFC;第二類利用甲醇水溶液為燃料,可直接進入 MEA 反應,一般 簡稱DMFC;第三類利用含氫燃料,但燃料需先經重組器將其轉換成含氫氣混合物,再 進入電池組反應,表1.1 的 PEMFC 為第一及第二兩類。HFC 具有高效率、低污染及高 機動性的特點,DMFC 則具有可攜帶的優點,目前三種 PEMFC 全球都全力開發中。 燃料電池的優越性 茲將燃料電池的優點摘列如下: 1. 燃料電池使用蘊藏量豐富的氫作為燃料,產生的是水,沒有燃燒過程,完全無污染, 即使考慮重組器生產氫時所造成的污染其量亦甚低。由於效率高,相同動力輸出下, CO2生成量比內燃機少40~60%,故溫室效應相對較低。 2. 質子交換膜燃料電池直接將燃料化學能轉換成電能,能源利用率高達 40~60%,實際 應用於交通載具上的系統最高約可達 43%,為傳統內燃機的 2 倍之多。如配合廢熱 回收,有些發電用高溫燃料電池甚至可高達85%之效率。相較於汽油引擎~22%,柴 油引擎~25%,火力發電廠~40%等皆高。

3. 設計簡單,可攜性佳,應用廣,操作溫度低(70~80℃),壽命長,使用無污染非腐蝕 性固態電解質等。 4. 能量儲存在裝置於電池外部的燃料中。補充燃料,使用重組器時,可如現行的「加 油」一般。使用純氫燃料時,如機車可以罐裝方式於便利商店及傳統加油站內販售, 可保存現有的系統與習慣。 5. 質子交換膜燃料電池的功率密度高,有良好的暫態響應,能隨著負載的變化而改變其 輸出,是最適合用於巴士及汽、機車上的燃料電池。 6. 在以發電為主要目標的應用上,則有安靜、低污染(可設置於都市內,節省配電的成 本)、模組化(建廠時間短)等額外的優點。 燃料電池國內外研究現況

國外研發燃料電池的歷史相當久遠,首先在1839 由 Sir William Grove 所發明,在 1960 年代被美國應用於 Gemini 和 Apollo 等太空任務,近來更應用於太空梭之所有電力 供應。但由於早期燃料電池啟動時間長,對於車輛加速、減速、體積小、重量輕等要求 不易滿足,故早期多侷限於靜態之應用上。近年由於製作材料及其成本上的突破,加上 新發展的質子交換膜燃料電池在暫態性能上有相當表現,於是吸引了廣泛的注意,許多 國外燃料電池廠如Ballard Power、International Fuel Cells、H Power 及 Allied Signal 等已 積極介入開發,預料會有更多的燃料電池廠投入研發的工作。世界上各主要車廠在這幾 年來都相繼著手於燃料電池車輛的研發。各3C 電子公司如 Motolora, Casio, HP 等許多 公司皆積極加入研發及產品開發等工作。 國內對於燃料電池的研究,最早有台電與工研院能資所在1988 年進行了一個燃料 電池的 5 年計畫,購買了一座小型發電用的磷酸燃料電池,於 1995 年安裝完成,但磷 酸燃料電池是較早發展的燃料電池,並不適用於車輛及 3C 用電池。最近工研院能資所 及材料所也開始進行(1~3 kW)功率氫燃料質子交換膜燃料電池的元件及系統開發。臺灣 經濟研究院與亞太科技合作由國外引入2 KW PEMFC,並於 2000 年 11 月 Fuel Cell 2000

發表一款原型摩托車ZES I,雖性能不如預期,但畢竟為一好的開始,2001 年更發表另 一款改良型摩托車ZES II。除工研院能資所,材料所及機械所等數研究構,國內各大學 及產業界也已加入產品開發工作,相信不久國內燃料電池的技術必將更趨成熟。

1.2 質子交換膜燃料電池現今研發方向

近幾年質子交換膜燃料電池的研究目標在於降低生產成本與提高運轉效率,使質子 交換膜燃料電池早日達成商品化。研究方向除製程及新催化劑外,則朝向雙極板材料[1]、 水與熱的管理[2-5]與高效率電池組[6-9]的開發等。本計畫之研究將朝向開發高效率電池 組及降低生產成本為主。 綜合觀察質子交換膜燃料電池具有多項優異的操作條件,國際間當前的研發動向簡 述如下: 1. 製程改良: a. 減少 Nafion 膜厚度,雖然厚度越薄離子穿透性越佳,但相對的厚度越薄結構強 度越低,MEA 製造條件越嚴刻,兩側可容忍的壓差越小,可承受的熱壓壓力 越低,以致使其與觸媒層接觸不良,反而使電池效率下降,所以必須要於交換 膜厚度與製造條件中找到最佳組合。 b. 減少觸媒的使用量,因 Pt 價格高,含量高時燃料電池成本高,對商業化很不利, 希望以最少的 Pt 量得到最大的接觸面積,早期催化劑使用 Pt 用量在 4mg/cm2 以上。後來改用碳黑(XC-72)負載 Pt,Pt 用量可降到 0.5mg/cm2以下。使用多孔 性的碳化PAN (Polyacrylonitrile)泡沫具有比一般碳黑更大的比表面積,以其做載 體時用極微量的Pt,即可在其上形成高度分散的 Pt 微晶。Choi 用脈衝電化學沉 積技術,可直接在電極表面形成非常細小(約15Å 左右)的 Pt 顆粒。需再研製 新技術盡量使其顆粒變小,在不影響效率下降低觸媒中Pt 的含量,並研究觸媒 中的Pt 是否有回收的可能與經濟價值。2. 新型膜材開發: 傳統的Nafion 膜硬度高,在高溫時會改變性質而漸漸失效,反應溫度須控制於 100℃ 上下,此溫度對電化學反應非常不利,而且此溫度下觸媒極易中毒,需嚴格控制燃料氣 的一氧化碳濃度於10 ppm 以下,為克服這些困難,高溫型質子交換膜與離子交換膜的 研發更形重要,現今有四種高分子聚合物正在開發中,分別是碳酸聚合物、氟化磷酸聚 合物、苯氫酸聚合物與陰離子交換膜正在開發中,若開發完成將有機會取代杜邦的 Nafion 薄膜。 3. 新型觸媒研發: 目前的觸媒皆以Pt 為主要成份,但 Pt 價格昂貴,因此需研發成本較低的替代性觸 媒,以降低成本,目前已研發出多種替代性觸媒,正進入測試階段,但仍需繼續尋找更 便宜、更容易製造與更有效率的新生代觸媒。 4. 燃料處理與儲存技術: a. 氫氣純化技術的開發,由於目前所有的 PEMFC 普遍存在著觸媒毒化問題,所以 做為燃料的氫氣需要有極高的純度,但以目前的氫氣精煉過程成本過高,不符合 經濟效益,所以必須開發簡單又便宜的精煉方法。 b. 高壓儲氫罐的設計,高壓氫氣乃至於液態氫的製作與充填於現今來說雖然都不是 問題,但高壓儲氫罐仍具一定程度的危險性,尤其裝置於交通載具上更添加安全 上的疑慮,因此如何設計並確保高壓儲氫罐於各情況下的安全,就是一項相當重 要的議題,所以必須不斷研發更安全與更高容量的設計。 c. 儲氫合金的研發,目前不管高壓低壓的儲氫合金,都存在著儲氫量低與氫氣充填 時間長的問題,另外儲氫合金價格高亦是不可忽視的問題,所以雖然使用儲氫合 金較無安全上的疑慮,但使用率卻不高,未來需繼續研發低成本的新合金材質, 並提高儲氫量與縮短填充時間。

5. 燃料重組器的改良:

a. 初期的燃料重組器外部需要加上一個加熱器,由外部供應汽化甲醇與水份的熱量, 其後美國的ANL(Argonne National Laboratory)發展出甲醇直接氧化法,利用燃 燒一部份的甲醇來供應系統反應所需要的能量,而T. J. Huang and S. W. Wang and S. L. Chren 對甲醇重組反應為吸熱反應需要從外部加入熱量做改進,於甲 醇重組反應中加入甲醇部份氧化反應,當加入的氧達到 O2/CH3OH=0.166 時, 整體反應由吸熱反應變成放熱反應,且反應速率會隨之加快,這種由吸熱反應 轉變為放熱反應可刪除原機組所需之加熱器,使重量體積減少,並減少其引擎 設計與製造成本。 b. 經燃料重組器後產生的氫氣中含有相當的一氧化碳成份(100ppm),此成份會嚴重 毒化Pt 觸媒,目前需加裝氣體淨化設備,所以需研發出可降低 CO 含量的製程, 並縮小燃料重組器的體積。 6. 薄膜的水管理與冷卻技術: a. Nafion 膜系列屬於一選擇性穿透膜,交換膜必須於充分濕潤下才具有氫離子傳遞 能力,但過多液態水凝結會使氧氣擴散的速度降低,而液態水亦會在觸媒與氣 體導流板流道上停滯,造成質傳限制與氣體反應面積下降,使燃料電池的功率 下降,因此適當管理水份,使其保持於平衡狀態就是一項重要的研究工作。研 究目標皆朝向濕潤器與電池組本體結合,盡量縮小濕潤器體積,發展可均勻潤 濕的水份供應模式。 b. 質子交換膜燃料電池組作用時會產生反應熱,此反應熱必須適當移除,若多電 池組組合時,散熱空間小,反應熱的移除更形重要,因此電池組與電池組間的 冷卻相當重要,一般冷卻板可用金屬板,但金屬板重會大幅增加成品的重量, 若利用水份的升溫與蒸發潛熱作用來做冷卻工作,即是將濕潤器與冷卻器整合

成一系統,將是另一種選擇。 7. 氣體導流板(電子收集板)與流道最佳化: a. 氣體導流板(電子收集板)為電池組中的第三種高價元件,且為整個電池組中最重 與最厚的組件,由於氣體導流板(電子收集板)又重又厚對於組裝非常不利,造成 成品體積無法縮減,又因其兼具傳導電子的功能,所以必須要有低電阻的特性, 綜合以上條件目前應加速新型材質的開發,尋求既便宜又輕的材料,目前是以 薄形金屬板與複合材料碳板為研發對象。 b. 氣體導流板(電子收集板)的流道設計關係著燃料氣體的流通、水份的排除與電子 的收集率,這些條件分別影響流道的設計方向,所以如何於其中找到適當的損 益平衡點,使電池組發揮最大功率是現今努力的方向。 c. 降低氣體導流板(電子收集板)流道的製造成本。 8. 多電池組組裝最佳化。 質子交換膜燃料電池具有高效率、低污染、低噪音、可模組化、可於低溫快速啟 動、並可於室溫達到高功率電流密度輸出等特性,所以被視為下一代移動式能源的最佳 選擇。質子交換膜燃料電池唯一的生成物是水,幾乎可說是無污染,而且發電主體不含 迴轉機件,產生的噪音低,並且可因應負載需要而變化電池組個數與聯結方式,小至數 瓦、大至數百千瓦皆可用 PEM 單電池模組加以組合,不管在體積、價格、維修方面皆 優於其他種燃料電池,質子交換膜燃料電池於低溫時啟動快速,可迅速達到穩定輸出, 操作溫度處於70~80℃皆符合移動式能源供應器的操作要求

。

綜合以上條件質子交換膜燃料電池非常適合發展可攜帶式動力系統、車輛動力 源、居家式小型電力供應系統等。而且科技的發達,使得許多電器用品越做越小,例如: 隨身聽、液晶顯示攜帶型電視機、筆記型電腦、大哥大手機、CD 播放機等等,物件雖 小,卻會消耗大量電能,質子交換膜燃料電池在這些可攜式電子產品方面,亦有很大的 發展與獲利空間。都已經投下諸多心力,推動燃料電池的發展。國內對環境污染及多元化發電的壓力更 大,因此更須有明確有效政策,才能引導國內走向低污染之環境,目前正是我們積極介 入的良好時機。台灣的多項電子產品產量位居世界第一,如果能將質子交換膜燃料電池 技術引進於資訊、通訊及電子產業中,不但可增加產品的使用時間,並可大幅提高產品 的附加價值。臺灣夾著低成本的優良加工及製造技術,競爭潛力無窮。此外,燃料電池 可作為提供能量的設備,供應各種電力需要,故未來應用範圍將非常廣泛,因此不管從 任何角度都應積極投入研究。

1.3 已完成工作及具體成果

為了得到較佳的輸出功率,本計畫從反應氣體溫度、壓力及相對濕度、反應室溫度、 電極與雙極板間結合緊密度等方向著手,配合水管理技術,以尋找電池最佳設計及操作 條件,最後以提供製作高效率及高功率密度之質子交換膜燃料電池組所需條件為目標。 為建立能夠設計與製作質子交換膜燃料電池的能力,將計畫分為下面三個階段來 進行。 第一階段:(90 年 8 月 1 日~ 90 年 12 月 31 日) 影響PEMFC 效率的因素包含有質子交換膜厚度及種類、觸媒的成份與含量、MEA 作用面積與壓製條件、雙極板材質與流道設計、反應氣體進氣壓力、溫度與濕度、電池 組中水份分佈與水處理技術、氧化劑種類等多項因素,任何一項因素都對質子交換膜燃 料電池輸出功率產生影響。我們從先前的研究得知處理過的質子交換膜Nafion112 放置 20 分鐘後,其含水量喪失約 80.0﹪,浸水 5 秒,Nafion112 可恢復 54.1﹪的含水量,1 分鐘時可恢復60﹪,由這些實驗結果可知,交換膜表面極易獲得或喪失水分,但是質子 交換膜燃料電池必須要在交換膜充滿水份的情況下才能發揮最佳效能,交換膜含水量減 少將導致電池的效率大幅下降,所以質子交換膜水份的補充為影響電池效率的重要因素, 因為在高電流密度時,加濕與不加濕的電壓差可能高達數倍,故為使電池隨時保持高的 輸出功率,加濕使交換膜能隨時保持適當濕潤狀態乃必要之工作。 本研究從測試系統的建立開始,針對各個參數對單一燃料電池性能的影響做實驗,工作項目主要包含各種試片的製作,加溼及加熱設備的設計與製作以及相關實驗設備的 建立等。進行之工作包含如下項目: 1. 白金觸媒含量的影響。 2. 反應室與 MEA 接觸緊密度對性能輸出之影響。 3. 電極、交換膜及接觸電阻之量測。 4. 流道構造之影響。 5. 電子收集板材質的影響。 6. 氧化劑種類的影響。 7. 反應氣體壓力的影響。 8. MEA 含水量的影響。 9. MEA 操作溫度的影響。 在熟悉並能掌握實驗技巧與瞭解PEMFC 性能後,繼續從事 MEA 的壓製實驗,找 出最佳的設計及製作條件。 第二階段:(91 年 1 月 1 日~ 91 年 12 月 31 日) 實驗部份: 1. 單電池性能最佳化測試與分析。 2. 小功率燃料電池組之設計與製作。 3. 性能測試、評估與改良。 第三階段(92 年 1 月 1 日至 92 年 12 月 31 日) 1. 整合燃料電池試驗系統,含燃料電池組、燃料供應系統、空氣供應系統、冷卻系 統、量測系統及電力調變系統等設備。 2. 整合系統之性能評估與改良。

目前國內有部份研究單位在發展燃料電池系統,但已發展的研究皆是採用外購之 PEMFC Stack 安裝於現有之電動摩拖車車架或類似系統上,此類研究故然對系統的整合 應用技術有所助益,但從長遠的角度來看,若無能力自製高功率的 Stack,將使所發展 的應用技術無所依據,從商業上考量,不異放棄最重要且最有潛力的心臟部份,故欲落 實燃料電池的推廣及應用,應該著重本土化的研發,以落實此項重要科技在國內生根發 展。發展燃料電池電動車輛的成功與否,在於燃料電池系統的效率與成本,因此掌握燃 料電池本身之設計和製造的技術,將有助於降低成本。 純就成本而言,分別購買各組件再加以整合,可能是較易的方法,但這是未來商業 的考量,目前以長遠角度來看,研究與訓練是必需的,如此始能建立起開發關鍵零組件 之能力,亦即使此跨世紀之重要科技能在我國生根發展。 燃料電池車的發展,對於燃料電池應用技術的本土化,以及未來性技術的開展,可 做出引導性作用。臺灣夾著低成本的優良加工及製造技術,競爭潛力無窮,因此正是我 們積極介入的良好時機。

第二章

文獻回顧

近幾年有關於質子交換膜燃料電池的研究單位如雨後春筍般的成立,使得相關技術 研發迅速,研究目標在於降低生產成本與提高運轉效率,使質子交換膜燃料電池早日達 成商品化。研究方向朝向雙極板材料與製程研發及新催化劑與觸媒研發,高效率的水與 熱的管理。茲將PEMFC 的相關研究摘述如下;2.1 雙極板之製作

雙極板為電池組中的高價元件之一,且為整個電池組中最重與最厚的組件,由於石 墨雙極板又重又厚對於組裝非常不利,造成成品體積及重量無法縮減,由於其成本與重 量約佔stack 的 70%以上,成為 PEMFC 商業化的主要障礙。目前發展的方向主要有兩 個:一是使用金屬板;另一則為Carbon Composite Plate(將超過 40%(重量比)的碳(或 石墨)粉(或纖維)與polymer 混合後壓鑄製成),兩者皆取其可自動化量產以降低成 本的優點。在金屬板方面,所嘗試過的金屬種類很多,包含Al、Ti、Ni、不鏽鋼及多種 合金等,兩個問題有待解決:首先是金屬會釋放金屬離子而毒化MEA;其次是接觸電 阻會因表面氧化層的生成而日漸升高。以貴金屬做表面鍍層的解決方法,因成本高而無 助於燃料電池的商業化。Carbon Composite Plate 的導電性較差,接觸電阻亦高,且密度 較石墨還高,製作技術水平亦高,亦未臻理想。在雙極板材料與製程研發上Oak Ridge National Laboratory (ORNL) [10]使用低成本 的塑性成形法,將酚類與碳纖維的混合物 (4:3,18vol﹪fibers)壓成平板,以黃銅模壓印 流道(寬:0.78mm、深:0.78 mm ),碳纖維的長度約 400 mm,直徑約 10 mm,再用化 學氣體沉積法(CVI)在表面滲碳與沉積碳,以利傳遞電子流與封住孔隙,以此連續一體 成形的方式可大量生產標準化的雙極板。表2.1 所示為合成碳材與傳統石墨的比較,而 Delhaes 研究發現 CVI 碳分子的沉澱速度與滲透深度為溫度的函數。

利用樹脂的高度可塑性來做形狀複雜的外型,流道區貼上石墨,增加電子傳導性、抗腐 蝕性與耐熱性。設計液態水由雙極板頂端順流道流下,直接濕潤交換膜,使流道同時有 燃料氣體與液態水在其中流動,實驗證明交換膜隨時都處於潤濕度極好的狀態下。電池 組使用 52 個單電池,每個單電池有 100 cm2 的作用面積,Pt 的單位面積負載含量為 0.3mg/cm2,在作用溫度80℃與總電流值 50A 下,電池組總輸出功率為 1700W,單位面 積功率為0.1923W/cm2;最大瞬時功率為2000W (65A),最大單位面積功率為 0.385W/cm2, 開回路電壓為50V。 高效率的水份與熱量管理方面,Watanabe [12]等研究發現,在 Nafion 膜中植入催化 劑是改善氧電極性能的一種有效方法。進入 Nafion 膜的 H2和 O2在高度分散的Pt 微晶 (D=1-2 nm)的催化作用下結合,消除了在陰極催化劑層中發生穿透氣體的化學反應,明 顯提高了陰極電極電位,並避免水對氧氣擴散過程造成的影響,產生的水可以直接加濕 質子交換膜。Xiaoming 與 Shimshon [13]研究發現質子交換膜的水傳遞方式主要是靠 diffusion、Electro-osmotic drag 與 Hydraulic permeation。開迴路時水分子傳遞靠擴散作 用,高電流密度操作時水份傳遞靠Electro-osmotic drag,實驗結果顯示交換膜水通量隨 著工作壓力上升而減少,隨著陰極側 O2 流量上升而增加,工作溫度上升時,空氣中水

蒸汽分壓增加,交換膜水通量增加,電池電流密度上升時,交換膜水通量也增加。 Sathya 與 Aaron [14]等研究指出陰極氣體流率增加,Nafion 115 水通量隨之增加。 氣體流率由300 cm3/min 增加到 800 cm3/min 時,Nafion 115 水通量由 0.13 g/min 增加到 0.35g/min。但在高流量( 3000 ~ 4000 cm3/min )時,Nafion 115 水通量趨近於常數 (0.49g/min)。並且流道水份凝結發生於低流量與高壓力時,會使局部地區的壓力在 gas mixture(陰極產生的水蒸汽與氧化劑混合氣)到達流道出口前,水蒸汽壓已快速上升到飽 和蒸汽壓,而使水凝結。

目前受限於時間和設備,我們並不企圖製做電極,而直接以購買方式取得所需的 電極,因此研究重心放在清洗交換膜與壓製 MEA 兩項上,但為完整起見,在文獻收集 部份仍將其納入,以供未來使用。 A. 催化劑塗佈: Escribano 等[15]提出的製程為: 1. 材 料 使 用 E-tek 的 碳 布 做 基 礎 , 觸 媒 (20% Pt on Vulcan XC72R) 包 含 PTFE(Polytetrafluroethylene)顆粒(50% w/w suspension of PTFE in water , type GP2 , ICI),和 Nafion 粉末。 2. 將 Nafion 粉末與 PTFE 顆粒混合物用 50% 的去離子水混合 50%的乙醇,以超音波 混合,使塗佈時不會有結塊的情形發生。 3. 將混合物以兩種方式塗佈:混和碳粉和 PTFE 塗佈在碳布上,和直接塗佈在 Nafion membrane 上。 Wilson 等[16]提出的製程為: 1. 將含有 5 wt% Nafion 的溶液及含有 19.8%鉑的鉑碳混合物以重量 1:3 的比例混合攪拌。 2. 加入水和甘油,比例為 1:5:20 (carbon/water/glycerol) 3. 將混合墨汁塗在 Telfon 薄片上,並放入烘箱在 135℃乾燥。 Ticianelli 等[17] 提出的製程:

1. 將碳布一側,塗佈 5 wt%Nafion 溶液(Nafion 1100 solution)和異丙醇混合的水溶液。 2. 此種溶液會在室溫揮發,因此將塗佈的試片,放在 70℃真空狀態下一小時乾燥。

Paganin 等[18]提出製程為: Diffusion layer 的塗佈程序:

1. 實驗中要使用的碳粉和碳布都需經過如下的清潔程序。 2. 將碳粉與碳布以 450℃熱處理,再以 25%的硝酸在 80℃煮一小時。 3. 選取需要 PTFE(Telflon T-30 DuPont)的溶液和碳粉末形成具有懸浮物體的溶液。 4. 將此溶液塗佈在碳布上形成電極 Diffusion layer。 5. 以 280℃的溫度烘烤 30 分鐘,去除 Teflon 中溶劑。 6. 最後在 330℃下,燒結 30 分鐘。 Catalyst layer 的處理程序: 1. 選取所需數量的鉑/碳粉末,和 Nafion 溶液(H+形)混合放入異丙醇中,形成具有懸浮 物的溶液。 2. 將混合的溶液塗佈在 Diffusion layer 上,由於異丙醇易揮發會將溶液中的顆粒均勻的 留在Diffusion layer 上,形成"ink"。

3. 將塗佈好的電極在 80℃下烤乾一個小時。

Fischer 等 [19]提出製造觸媒含量(0.15 ± 0.02 mg/ cm2)的方法(active area 25 cm2)為:

1. Slurry 的成份包含:30% Pt on Vulcan XC-72 (E-TEK) 5 wt% Nafion solution (Aldrich), water, 和 glycerol。

2. 將混合後的 Slurry 放到 ultrasonic bath 上快速攪拌,加入甘油來調整黏度。為了改善 熱忍受度,將質子交換膜浸到含有Na 離子的溶液內。

Kim 等[20] 提出利用不鏽鋼滾筒將 Diffusion layer 及 electrocatalyst layer 壓在 carbon bath substrate 上,再將電極浸在 DuPont Nafion 溶液中,使電極含有 0.6 mg/cm2 的 Nafion 。

B. 交換膜清洗程序:

除表面的附著物和化學藥劑,最後將交換膜放置在有壓力的環境下乾燥以使交換膜平整。 Chun 等[21]和 Cha 等[22]和 Paganin 等[18]提出的清洗製程為:

1. 在 3 wt% H2O2中煮60 分鐘。 2. 在純水中以 80℃煮 60 分鐘。

3. 在 0.5 M H2SO4中以80℃煮 60 分鐘。 4. 在純水中以 80℃煮 60 分鐘。

Kim 等[20]則分別使用 5% H2O2 及 1 N H2SO4,在80℃的溫度下清洗 Nafion 115

各一個小時,並在清洗的過程間及之後讓交換膜在清水中以80℃煮一個小時,用清水清 洗的步驟須重複數次。

C. MEA 壓合

有三個因素影響MEA 的壓製,就是溫度、壓力及加壓時間,Escribano 等[15],Chun 等[21],Cha 等[23],Srinivasan 等[24],Chu 等[25],Kim 等[20]都提出類似的程序,只 是在數值上稍有不同,溫度的範圍為 120℃到 140℃間,壓力的範圍則較廣,為 60atm 至193atm,加壓的時間則從 30 秒到 3 分鐘都有。

Wilson 和 Gottesfeld[16]提出將 催化劑直接塗佈於交換膜上的製程為:

1. 將塗有混合墨汁的 Telfon 夾住 Nafion 117 薄膜,然後放在熱壓機中加溫,當溫度到達 100℃時給予輕微的壓力直到 125℃(對 Nafion 117),或 145℃(對日本 Chlorine Engineers 生產的 membrane "C"),再以 70–90 atm 的壓力熱壓 90 秒。

2. 取出薄膜冷卻,將 Telfon 撕去。 3. 將兩片碳紙夾住薄膜。

在電池組結構與效率方面Heinzel 與 Nolte [26]等指出帶狀可攜式燃料電池結構之交 換膜使用內部串聯的方式,形成板狀串聯結構,提供較高的輸出電壓與較小的體積,減 少的體積比率,最高可達到25%,並經最佳化分析結果,8 個單電池一組時,一片交換 膜擁有4 個單電池,使用兩片交換膜時系統體積最小。Jiang 與 Chu [27]研究指出 bipolar stack 有最高的單位體積功率與較低的內電阻,適合發展 100W ~ 1MW 的系統,但是價 格較高且bipolar 設計複雜,而且水份與熱量的管理對性能影響很大。The pseudo bipolar stack 有中等的單位體積功率密度,優勢為低成本且容易製造,適合發展 20W~ 150W 的 系統,其濕度的管理很重要。The monopolar stack 有最高的單位重量功率密度,容易組 成高電壓輸出系統,優勢為擁有高的內電阻,適合發展1W ~ 50W 與高電壓的系統,在 許多不同的操作條件下實際測試多種不同結構的電池組後發現,任一電池組在燃料氣進 氣溫度由20℃提升到 60℃、相對濕度由 0﹪提升到 80 ~ 90﹪時,電壓-電流密度曲線都 有大幅度增加,可知燃料氣進氣相對濕度與溫度對於電池組的性能有很大的影響。 Ballard Power System[28]自 1993/8 開始發展 250KW 的天然氣 PEMFC 發電設備,MK6000 於1997/8 完成運轉,由 4 個 172cells stacks 組成 688 cells 的系統,可提供 535V(DC)、 250KW 的功率輸出,MK6000 詳細資料如表 2.2 所示。

Hamelin 與 Agbossou [29]等人研究 Ballard MK5-E 模組指出,MK5-E 共有 35 單電 池,單電池作用面積為 225cm2,雙極板材質為石墨,使用 DOWR出產的交換膜,加濕 型態為內部濕潤式,進氣壓力為30 psi ( 2atm ),由 Mass Flow Controller (MFC) 控制, 操作溫度為72~77℃,最高功率輸出為 3.8KW。電池組效率在最大功率時為 45%,較小 功率時為65%。對於負載變動的回應時間小於 0.15s,當負載由 30A 上升到 70A 時,回 應時間為 0.08ms

。

Chamberlin 與 Lehman [30] 等人研究測試包含 2 個 SERC 生產的 40cells 電池組,發現系統中鼓風機、水幫浦、冷卻風扇與其他次系統的總消耗功率約佔 SERC 電池組總功率輸出的 6.5﹪,佔 SERC 電池組各項消耗功率全部的 20﹪,表 2.3為SERC 電池組在 4KW 與 2.7KW 運轉條件下的系統效率,表 2.4 為 SERC 電池組各項 消耗功率佔總損失功率的百分比。

Ioroi 與 Kitazawa[31]等提出的 A regenerative fuel cell (RFC)為一結合質子交換膜燃 料電池(PEFC)與電解器 Polymer electrolyte water electrolyzer (PEWE)的綜合能源儲存系 統,RFC 相較於二次電池而言,具有較長的能源儲存時間與較高的能量密度,其中包括 了兩項高成本的電化學系統(PEFC and PEWE),而降低成本的有效方式為將兩系統整合 成一系統Unitized regenerative fuel cell (URFC)。URFC 可於晚上利用可再生的天然能源 電解水,生成O2與H2並儲存起來,於白天需用電時拿來發電。PEFC 使用的 Pt/C 觸媒, PEWE 使用的是 IrO2觸媒,而且陰極(氧化還原側)的綜合型觸媒不可含有 C 的成份,因 為 URFC 當水電解器使用時會腐蝕 C 成分,整合其上的最佳電極觸媒成份為 IrO2/Pt, 氧化側電極IrO2的含量到達10 ~ 30%時,效率最佳。

2.4 燃料電池性能測試

Philip 等人[10]認為改善 PEM 燃料電池的性能,可以從降低反應室與電極間接觸 電阻或提高電子的傳導性著手。由於傳統的石墨板易碎,價格昂貴,難以加工,故尋求 能優於傳統石墨板之其他電流收集板的材料,以降低內電阻來提高輸出功率,並比較鋁 板、傳統石墨板(Graphite)、鈦(Ti)板、316L 不鏽鋼板及高溫燒結的石墨(Grafoil)等 製成的多種反應室,所得到的結果卻是一般金屬材料反應室並不比非金屬 Grafoil 來得 好 ,因為 Grafoil 容易加工製造流道、耐腐蝕,且和電極的接觸良好,可降低內電阻, 屬於易壓製材料,可防止氣體外漏,是作為組裝電池組(Stack)的極好材料。另外影響 電池性能因素為流道(Channel)設計,其中流道的寬度及導電的肋條(rib)寬度比例 及分佈會影響電池性能,流道區越大,氣體反應面積越大,但導電的肋條區相對地減少, 和電極接觸面積也就減少,內電阻也就提高,所以必須在兩者之間取得一平衡值。文獻[10]在作用面積為 50 cm2下實驗求得流道寬度為1 mm,骨架寬度為 2 mm,可得到最佳 效能。 Miachon 等人[32]在反應室內與 MEA 間插入多孔狀的結構,並沒有流道的設計, 同時解決因傳統流道會因組合時過大的壓力而擠壓電極表面。 EP 公司所發表的文獻中介紹電池組,在電池組中,兩個單電池間電流收集板需特 別的設計,使收集板兩面都有流道,因此又稱此種設計為雙極流場板(bipolar collector separator plate)。整個燃料電池中雙極流場板成本約佔 MEA 之 60%,故針對流場板的接 合劑、接合材料及鑄模技術加以改善,以降低成本。 Murphy 等[33]則以 stack 的體積、重量及成本為考量,探索以鈦合金的反應室取代 目前以石墨製成雙極板(bipolar plate)的方式。 Chu 等[25]針對四種厚度不同的薄膜(Nafion 117、115、112、105)進行單一電池 性能測試,實驗結果顯示Nafion 112 有較佳性能,而且環境溫度越高 Nafion 112 的功率 輸出越佳。因為在高溫時內電阻降低,離子的傳導能力增加,而且兩側電極的反應也變 快。另外測試100 W 的燃料電池組指出,在高溼度(RH=90)及較高溫度下均能得到較 佳輸出功率,電池組進行反應時會放熱,往往內部溫度會比外界環境高 26 ℃以上。電 池組在低溫下反應,由於質傳(mass transfer)能力不佳以及水分容易凝結,會造成電 壓降,對輸出功率有極大影響。

Boyer 等人[34]針對燃料電池內膜極組(Membrane Electrode Assembly,簡稱 MEA) 做了相當程度的實驗,並探討膜極組的最佳化。最佳化過程包括質子交換膜厚度的改善, 和觸媒層白金含量多寡對燃料電池效率的影響等。實驗結果顯示質子交換膜的厚度會影 響輸出電壓,厚度越厚所造成的電壓降就越大,也就是離子傳導性會受到Nafion 薄膜厚

度的影響。觸媒層上的白金含量增多有助於其輸出功率,但增加超出某一極限值後,對 整體效率的提昇並沒有多大幫助,實驗結果顯示白金臨界厚度介於20~25µ m 之間,超 出此值所輸出電壓不再有明顯助益。 Choi 等人[35]針對水處理的問題進行研究改善,並對燃料電池之內加濕器(internal humidifier)的薄膜進行測試。水分處理適當的話往往能對效能提昇有明顯的改善。另外, 燃料電池內多孔性電解質(polymer electrolyte)也需要有足夠水分來保持離子傳導性, 因為離子傳導性和多孔性電解質的水合作用(hydration)有直接關係。另外若以 Nafion 為質子交換膜,也必須保持適當水分,否則也會降低對質子的傳導能力。使用 Nafion 質子交換膜,其厚度越厚的話,則水管理技術更是額外重要。測試時可在燃料電池內部 設置加濕器(humidifier)以保持燃料電池內的水份,並針對加濕器內三種滲透薄膜(UF、 RO、Nafion115)進行測試,結果顯示使用 UF 薄膜的內加濕器對燃料電池輸出電壓最 穩定,不會隨操作時間增加而有電壓劇降的狀況。 除了反應室的設計外,將來若將燃料電池運用到交通工具上,電池體積的限制也 會是考量的因素。Heinzel 等[36]的文獻中可以清楚瞭解到,我們可由所需的總電流來計 算出作用電極的面積,另一方面只要改變單一電池的寬長比(width/length ratio),亦可 得到相同電壓及功率輸出。電池非作用區也要有一定的空間來使氣體流動以及架設一些 機械元件,故所需電池體積的大小是作用面(active area)的幾何函數。較小電池體積 的最佳作用面幾何和單一電池的數目及結構比(frame ratio)有關,也就是在固定結構 比的條件下,電池的數目和作用面成反比;若固定電池數目的條件下,作用面的面積越 大,則結構比也越大。 Paganin[37]研究發現數個單一電池(cell)所組成的電池(stack),其性能卻比單 一電池的性能差,主要是因為水分產生後之排除不易,當然電池組所含電池數目越多,

效能自然也就不佳。另外較大反應面積的單一電池的性能也未必比反應面積較小的電池 好,因為內部飽和或過飽和氣體在較長的流道內流動,導致反應氣體溫度下降造成水分 凝結,使得MEA 內的交換膜有效反應面積減少。 Barbir 等[38]對於燃料電池本體的研發進行經濟和效率的考量。內容提到電池效率 是能量密度的函數,而且燃料電池產生電力的最佳化不僅是由電池效能來決定,也需由 經濟效益方面來考量(例如反應氣體H2的費用、電池耗材費用等)。分析不同負載曲線、 發展形式、成本預估等來做電池效率及經濟的評估

2.5 DMFC 之製作

關於直接甲醇燃料電池( DMFC )方面 Ren 與 Gottesfeld [39]等人研究發現影響 DMFC 性能的主要因素為交換膜的水合(含水)狀態與甲醇從陽極滲漏到陰極的量, DMFC 陽極直接接觸液態水甲醇溶液,可維持較高的水活性梯度,保持交換膜的高傳遞 速率。並量測出Nafion 120 的 water uptake 是 Nafion 117 的 73%,Nafion 120 的 methanol uptake 是 Nafion 117 的 70 ~ 74﹪,所以考慮 DMFC 時,因 Nafion 120 厚,使得甲醇由 陽極滲漏到陰極的量少,甲醇利用率高,效率較高。考慮PEMFC 時,因為 Nafion 120 較厚,水份滲透性差,交換膜不易補充水份,效率較厚度薄的 Nafion117 差。Lim 與 Koschany [40]等人研發可攜式設備的電源供應器,捨棄一般 PEMFC 的外部或內部加濕 設備,採用自我濕潤膜(交換膜中加入 Pt 微粒)的方式,使交換膜可自行合成水分子,防 止脫水。該電池組由20 個單電池組成,在反應溫度 50℃與總反應面積 140cm2下,最高 功率可達43W、12V、3.6A,而最高效率可達到 53%。直接甲醇燃料電池Direct Methanol Fuel Cell(DMFC)的甲醇電催化氧化研究方面,中 國上海交通大學的馬紫峰、冷擁軍與蔣淇忠[41]等研究指出甲醇在陽極的吸附/脫氫過程 受電子轉移速率控制,根據Langmuir 吸附假定,其機理是:

CH3OH溶液←→ CH3OHads

CH3OHads→(CH2OH)ads+H++e-

(CH2OH)ads+H++e-→CH(OH)ads+2H++2e-

CH(OH)ads+2H++2e-→(COH)ads+3H++3e

-(COH)ads+3H++3e-→(CO)ads+4H++4e

-直接甲醇燃料電池當前最具活性的陽極電極催化劑是Pt-Ru 合金材料。在 Pt-Ru 基 質上加入第三金屬成份,電弧熔化而成的Pt-Ru-Os 三元合金。這種三元合金材料具有單 相面心立方體晶格結構,相對於Pt 或 Pt-Ru 而言,三元合金催化劑可減少 CO 吸附區域, 提高抗CO 中毒能力,而其穩態特性顯著提高,當工作溫度為 90℃、輸出電壓 0.4V 時, 採用Pt-Ru-Os 催化劑的電池輸出電流密度為 340mA/cm2,而採用Pt-Ru 合金催化劑的電 池輸出電流密度僅僅為 260 mA/cm。一般 DMFC 研究中,陽極側壓力基本上為常壓, 而陰極側壓力多為高於大氣壓(約 200~500kPa)。德國 Siemens 的單電池,以無載體的高 負載量Pt-Ru 為陽極,陰極 Pt 含量 4mg/cm2,在130℃下,陽極側和陰極側壓力分別為 440kPa 和 500kPa 時,獲得比較理想的性能,當輸出電壓為 0.52V 時,電池輸出電流密 度高達400mA/cm2。在相同的操作條件下,LANL 分別用 Nafion 117 和 Nifion 112 作電 解質,當輸出電流密度為400mA/cm2時,採用 Nafion112 時的輸出電壓為 0.57V,而採用 Nafion117 的輸出電壓僅為 0.47V 但交換膜太薄,易導致膜穿孔,出現甲醇滲漏。表 2.5 為部分研究機構的DMFC 單電池性能研究結果比較。

2.6 理論模式

質子交換膜燃料電池以數值方法來模擬已行之有年了。其中最有代表性的為 Bernardi 和 Verbrugge 等人[42]對模擬質子交換膜燃料電池作了一個系列完整的理論研究, 在陰極質子交換膜、作用層、擴散層均做詳細完整的物理機制敘述及數值模擬。Bernardi象。並將電滲(electro-osmotic)現象加以考慮。文中提到水的流動方向跟電滲與壓力兩者 之間的相互大小有關。在低電流密度(小於 125mA/cm2)時,由於壓力差效應超越電滲效 應,使得水會從陰極往陽極移動;在較高電流密度時,電滲效應超越壓力效應,使水往 陰極流道方向移動。在觸媒方面,低電流密度時,整層的觸媒能夠較被均勻應用,而在 較高電流密度時,觸媒的反應則較集中於靠近擴散層面這邊,這是因為在低電流低電流 密度下觸媒層的反應比高電流密度時較為均勻(uniformly)。 Nguyen 和 White[43]在質子交換膜燃料電池的水管理與熱管理方面建立了一個二維、 穩態熱傳和質傳的模型,藉以來了解水在質子交換膜燃料電池裡的輸送現象與熱傳遞的 情形。此篇提到電滲現象使得水分子由陽極被帶至陰極,造成陽極側的質子交換膜因乾 燥而產生脫水(dehydration)現象,降低子質子交換膜的質子傳導性;但陰極側卻因有過 多的水累積,使得多孔性電極產生泛溢(flooding)的現象,造成質傳阻抗的增加。

Nguyen[44]提出以另一種新的流場設計—指叉型流場(Interdigitated Flow Field,IFF) 來取代傳統型流場(Serpentine Flow Field,SFF)。傳統型流場通常為 S 曲型流場,反應物 於流道中,經由擴散(diffusion)作用抵達多孔性電極之觸媒,而 Nguyen 認為由 IFF 之流 道為封閉式設計,使得反應物因受到壓力梯度的驅動,質傳方式由傳統的擴散轉變成以 對流的模式,質傳效果也更進一步的提昇。

Broka 與 Ekdunge[45]以穩態、等溫及一維之模型對 PEM 燃料電池陰極進行模擬, 並對pseudo homogeneous film 與 agglomerate 兩種模型架構的結果進行比較。結果發現 作用層的結構對PEM 燃料電池的輸出功率有極大的影響,而 agglomerate model 比 pseudo homogeneous film model 有更佳的表達性。

Baschuk 與 Li[46]以一個一維、穩態、等溫的數學模型模擬了 PEM 燃料電池在不同 的泛溢(flooding)程度下之輸出功率,並考慮電極與電流收集板所造成的歐姆損失,與泛 溢所造成的質傳損失。結果顯示增加燃料電池的陰極壓力將會明顯的增加水泛溢的程度,

而增加溫度則會使開始泛溢的時機出現在較高的電流密度時。 Dannenberg、Ekdunge 和 Lindbergh[47]等人建立了一個質子交換膜燃料電池二維包 含流道部份的理論模型,其中模型包含了在流道和擴散層中的質量傳遞,薄膜中的水傳 遞及電極觸媒中的活化及熱傳遞等現象。其中在電池中的溫度只被假設沿著流道而變化, 而電極觸媒的活化由於陽極反應比陰極反應高出很多,因此假設陽極反應極速,幾可立 即平衡,故只考慮陰極部份。模型中也考慮不同的進氣濕度、反應當量數及冷卻媒介。 結果顯示在接近絕熱及完全濕潤的氫氣進氣等條件有最佳輸出功率表現。 Singh、Lu 和 Djilali[48]對質子交換膜燃料電池亦作了一個二維穩態的簡易模型,此 模型考慮了已加濕的燃料(氫氣、二氧化碳及水蒸氣)及已加濕的空氣(氧氣、氮氣及水蒸 氣)。結果顯示,陰極的電位損失結合氧氣慢速反應率,決定了整個實際的電流密度。 並且此模型也顯示在水管理方面有重大的影響,尤其是陽極和陰極沿著作用層和流道的 水流量的變化相當明顯。此篇也討論電極的多孔性對電池輸出功率的影響,結果指出氣 體孔率愈高(約 0.5),燃料電池之有最佳輸出功率。

Thirumalai 等[49]進行單一電池參數影響分析(sensitivity analysis)和流場數值理 論研究。從其實驗和理論結果可知,影響電壓及輸出功率最重要的參數是反應氣體的流 率(flow rate),所以針對流場設計(flow field design)來改善氣體擴散能力和電池的效 能。藉由數值模擬方法,可瞭解最佳化流場設計(optimal flow field design)及歧管設計 (manifold design),進而提昇燃料電池效率。 葛善海、衣寶廉和徐洪峰[50]提出用於研究質子交換膜燃料電池膜中水分佈、水傳 遞量分佈、電流密度分佈等的二維數學模型。系統的考察電池溫度、陰陽極壓力差、增 濕程度、質子交換膜厚度等條件對水的傳遞和膜中水分佈的影響。結果顯示:陽極增濕 能夠提高氣體進口段膜陽極側水的含量;使用愈薄的質子交換膜,愈能提高膜中水的含 量;陽極增濕程度愈大,由陽極向陰極遷移的水量愈多。

劉子豪和鄭錕燦[51]對直接甲醇燃料電池進行理論模型分析,以瞭解在不同參數(溫 度、壓力、甲醇濃度等)條件下,直接甲醇燃料電池之性能變化情形。而甲醇燃料電池 在陽極側反應物為液態甲醇與水的混合物,反應與純氫氣不同,但在陰極側的反應機制 與純氫之質子交換膜燃料電池陰極側的反應機制則一樣。模擬結果顯示由於甲醇與水反 應速率不及純氫,須增加溫度及壓力始可有效的提升燃料電池之性能,該研究發現最佳 的甲醇濃度約為 2M。此篇也指出甲醇 crossover 的現象,而甲醇的 crossover 會造成性 能的降低,可藉增加陰極壓力,降低甲醇濃度或使用較厚的質子交換膜來抑制甲醇的 crossover。

第

3 章 質子交換膜燃料電池結構與工作原理

PEM 燃料電池是一種新型發電方式,能將化學能直接轉換成電能的裝置,具有其 他發電技術所不及的優點。具模組化(Modularization)特性,可以依照用電量大小來增 減電池組的數量,可以串連產生所需的任何電壓,若將許多燃料電池並聯,則可得所需 之高功率輸出,小至數瓦,大可至數萬瓦,不管在價格、電池壽命、維修或裝置設備大 小等各方面,均比其他型式燃料電池更適合運用在交通工具上,其經濟與環保價值亦非 常高,未來如能普及,將能有效改善空氣污染及溫室效應。3.1 質子交換膜燃料電池結構

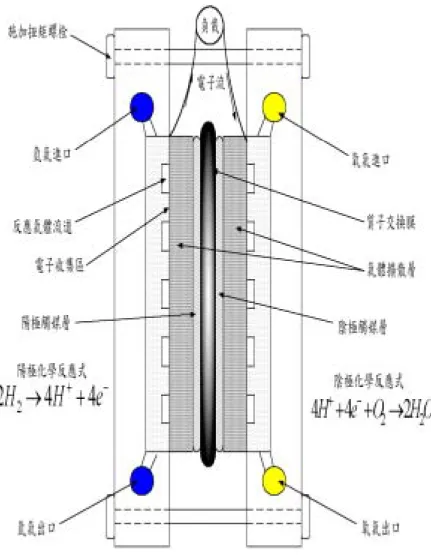

質子交換膜燃料電池之結構,是以交換膜與電極組合(Memberane and Electrode Assembly,簡稱 MEA)為中心,配合其兩側提供氣體燃料及氧化劑 (H2、O2)與電流收 集等雙重功能的雙極板(bipolar plate),即構成了 PEMFC。MEA 主要是由陽極與陰極的 兩個不同電極將質子交換膜夾在中間所組合而成的,如圖3.1 所示為單電池構造圖。圖 3.2 所示為單電池組合圖,圖 3.3 所示電池組解剖圖,下面將就組成之重要組件:質子交 換膜、電極、催化劑、墊圈、流場板及電子收集板等,分別加以說明。

一、質子交換膜

質子交換膜的基本功能在於隔絕兩電極,具有低氣體滲透率,可防止氫氣和氧氣 穿透,但能傳導氫離子(質子)完成反應。 目前最常使用的是Nafion 質子交換膜,由美國杜邦(DuPont)生產,其分子式如 圖 3.4 所示,當量重愈低,導質子的能力愈好也就是說官能基—SO3H 的濃度愈高,有Polytetrafluroethylene(PTFE)和 Perflurosulfonic 組成的全氟化高分子聚合體,分子結構 與鐵氟龍相似,屬於 Perflurocarbon 的高分子離子交換膜。由於分子鏈上的磺酸根在交 換膜中會聚集成Sulphonate 基團,並由許多的 Sulphonate 基團構成離子叢群(Ion Cluster)。

Sulphonate 基團會在孔壁上形成如圖 3.5 上半部所示的情況,由於孔壁上的負電荷, 使得只有帶正電的氫離子可以通過,孔徑的大小對質子穿透交換膜有很大的關係,而孔 徑的大小則與交換膜的含水量有關,因為Sulphonate 基團會因交換膜的含水量減少而變 小,如圖3.5 下半部所示。

除了 Nafion 以外,目前還有其他種類的質子交換膜,如美國的 Dow 生產的 XUS 膜及Dais 使用的 Kraton G1650 和日本 Asahi 生產的 Aciplex 及 Flemion 膜等。

二、電極

燃料電池中的電極大多以碳布或碳紙做基礎,再在其上塗佈催化劑即成為電極, 由於要增加電池的 power density ,必須增加催化劑參與反應的表面積,一個可行的方 法便是將平面的反應表面(交換膜表面)擴張成立體的,除了催化劑的support(碳粉)外, 也利用碳纖維織成內部多細孔像布一樣的材料,用碳的原因是其可導電,能將參與反應 的電子導出或導入,可從觸媒含量、孔隙度、孔徑分佈、厚度、強度等多方面考量碳布 的特性。陽極電極(氫氣側)

陽極主要是由碳布與催化劑所組成的。通常是將碳纖維織成的碳布塗上一層白金和 碳粉混合的催化劑所製成。依照其中機制的不同,可以分為氣體擴散層(diffusion layer) 和作用層(active layer)兩區域。 1. 氫氣側氣體擴散層(diffusion layer)氣體擴散層主要是指碳布的部分,碳纖維織成的碳布除了對催化劑提供保護,與擴 大催化劑的作用區域與面積外,並可將電子導入或出,及提供氫分子到達反應區域的通 道。氫氣穿過電極到達催化劑附近的過程中,需藉由擴散(Diffusion)的方式移動,因 此我們稱電極中的這個區域為氣體擴散層。 2. 氫氣側作用層(active layer) 作用層指的是 MEA 中發生電化學反應的地方,也就是電極中的催化劑部分,為了 增加反應面積與減低白金含量,而將白金顆粒與碳粉(support)混合製成。在氫氣側的 作用層中,氫氣會經由白金觸媒的催化釋放出電子轉變為氫離子,電子會經由碳布導離, 氫離子則穿過質子交換膜與氧氣反應。

陰極電極(氧氣側)

陰極的結構與陽極相同,都是由碳布(或碳紙)與催化劑所組成的。因此與陽 極同樣的,陰極也可視為由氣體擴散層與作用層所構成的。 1. 氧氣側氣體擴散層 陰極的氣體擴散層與陽極的一樣,都是使用碳布或碳紙所構成的,氧分子同樣也是 藉由擴散方式移動到達催化劑附近,不同點在於,陰極中的碳布是將參與反應的電子由 外電路導入,而非導離。此外,還需將所生成的水導出。 2. 氧氣側作用層 在陰極的作用層中,氧分子在吸收碳布導入的電子後,與穿過交換膜的氫離子結合 成水,這個反應過程較陽極慢,因此陰極的催化劑含量通常會較高。三、催化劑

氫氣從分子轉變為原子,再放出電子成為離子的整個電化學反應過程,是靠作用 層 中 之 催 化 劑 才 能 完 成 的 。 催 化 劑 的 表 面 與 反 應 的 氣 體 原 子 間 , 經 由 化 學 吸 附 (Chemisorption)作用產生化學鍵,此一吸附的速率取決於反應氣體與催化劑表面的碰撞 頻率。在燃料電池中最常用的催化劑是白金,也有研究發現加入一些Ru 可減輕被一氧 化碳毒化的機會,另外還有在電極內加入質子傳導物(Nafion),使觸媒反應區延伸至三 度空間。可從觸媒含量、顆粒大小、分散性、活性、耐熱性、壽命等多方面考量觸媒層 的特性。

四、墊圈

以橡膠或矽膠為基材,目的在防止反應氣體外漏,可從絕緣度、氣密性、彈性與 耐蝕度等多方面考量其特性。五、雙極板

雙極板提供氣體流道及電子導離等雙重功能,有了 MEA 後,理論上只需供應燃 料氣體(氫與氧或空氣)即可反應發電,但由於為了減少質子交換膜燃料電池的體積與重 量,在形成電池組(Stack)時,每一單一電池的厚度最好小於 3 mm,因此在任一側供 氣體流動的空間為深度小於 1 mm 的寬廣區域(大小取決於電極的面積)。為了加速反 應,必須儘快將反應氣體供應至電極的每一處,因此須要設計流道以導引氣態燃料及氧 化劑。此外,電極上各處所產生的電子亦須在最短的距離內導出,因為電極本身之碳材 料的電阻較高,形成電池的內電阻過高,導致電流大時電壓降也大。故雙極板的選用可 從導電度、導熱度、氣密性、耐蝕性、厚度、製作成本及強度等多方面考量其特性。3.2 質子交換膜燃料電池工作原理

一、質子交換膜燃料電池的作用原理

氫氣在PEMFC 的陽極處,經由觸媒的吸附及催化作用,反應分離為氫離子與電子, 氫離子經質子交換膜移動到陰極,而電子經由外部負載做功後回到陰極,並在陰極觸媒 層處與氫離子、氧分子結合生成可飲用的水,其工作原理如圖3.6 所示。

PEMFC 陽極側反應方程式:

H

2+2M 2MH

2MH 2M+2H

++ 2e

-H

22H

++ 2e

-PEMFC 陰極側可能反應方程式:

2O2+2H

++2M+2e

-MHO2

2MHO

22MO+H

2O

22M+ H

2O

22MOH

2MO+2 H

++ 2e

-2MOH

4MOH+ 4H

++4 e

-4M+4H2O

O

2+4H

++4e

-2H

2O

PEMFC 總反應式: H2(g)+1/2O2(g) →H2O (l) 在燃料電池中,其能量釋出淨值為生成物與反應物之Enthalpy 值的差,即∆H = H

∑ REACTANT− H

∑ PRODUCT 同樣的,可輸出之最大電力即Gibbs 自由能的變化量,可表示為∆G = G

∑ REACTANT− G

∑ PRODUCT在標準狀況1 atm 及 25℃下,

∆G

= -56.7 kcal/mole,∆H

= -68.3 kcal/mole理想效率之定義為,在固定溫度與壓力下,每單位之Enthalpy 變化量的有用 功。因為有用功(Exergy)即 Gibbs 自由能,因此燃料電池的理想效率為

η =

∆G

∆H

=

−56.7

−68.3

= 83%

燃料電池利用電化學反應將自由能或化學能轉變為電能,一可逆之電極反應 的自由能與電極電壓的關係式為∆G

0= −n × F × E

r 0∆G

0 為自由能的變化,其中E

r0為電池的可逆電壓,n 為每個分子氧化時釋出的電 子數目,F 為一 mole 電子的帶電量(法拉第常數 96,500 Coulomb/mole),為定值。 n 為 2,∆G

0為237346 J/mole,可逆電壓

:

r E0=

F n G × − ∆ 0=

mole C mole J / 96500 2 / 237346 ×= 1.23 V

故其可逆電壓

E

r0為1.23 Volt,是理想的開路電壓(open circuit voltage)值,實際輸出 電壓值會隨溫度與壓力變化。 基本上,做為一個理想的電壓源,燃料電池的電壓、電流反應曲線就應如圖3.7 中 所示的虛線,無論負載所吸取電流多寡,皆能維持固定的電壓,但實際上,由於多種 因素影響,其電壓值會較小,而當閉路時電流流通,電壓更會隨著電流的增加而變小, 如圖 3.7 中的實線所示,其原因在於電池內部的電阻,包括各導電體的電阻及離子在 交換膜中移動的阻力等,這些都是對燃料電池性能造成影響的因素。氧化劑側電極的 反應較慢及催化過電壓(activation overpotential)分別造成了在零電流時也未能具有理 想電壓值,及小電流時成指數快速下降的現象。當然反應曲線的斜率及位置更受到如 催化劑的種類、成分、量、及壓力等因素之影響。 根據燃料電池內部反應機制,氫分子在電極內移動至催化劑處反應,或氫離子(質子)穿過交換膜,都屬於mass transfer 的現象。在電池中,mass transfer 的基本模式有 三種:

1. migration -氫離子受到兩電極間形成的電場,或交換膜之孔內壁的負電荷等影響, 所產生的移動。

2. diffusion -氫離子受到濃度梯度影響所產生的移動。

3. convection -由攪拌或流體力學的傳輸,包括由密度梯度造成的 natural convection, 及forced convection。

影響

MEA 性能的因素

影響MEA 性能的因素很多,我們依照各組件分別列舉如下: 氣體擴散層:孔洞的多寡及形狀、厚度、斥水性、導電性。 作用層:催化劑種類(不同金屬)、成分、含量、晶粒大小、分佈、孔多寡及形狀。 質子交換膜:厚度、含水量、側鏈長度、孔洞結構、孔洞大小與多寡及反應溫度等。 不同材料之接觸面:接觸壓力、接合面粗糙度等會影響接觸電阻。 由於這些因素的影響,使得 MEA 在輸出功率時,不能維持理想電壓值(1.23V), 隨著電流的增大,而明顯的降低其值,如圖3.7 之實線所示。電壓與電流密度的關係曲 線可由明顯的斜率變化區分成A、B 和 C 三個區域,每一個區域內影響的因素皆不同。在 A 區域時,MEA 在輸出低電流密度時受超電位(包括 activation overpotential, concentration overpotential)的影響,使得 MEA 在零電流時的電壓無法到達理論值,且 輸出小電流密度時電壓快速下降的現象。

B 區域的損失,主要是來自於離子與電子轉移時受到內電阻(ohmic)R 的影響。 R = Rim + Re + Rec