Received : Mar. 18, 2007 ©2007 National Kaohsiung University of Applied Sciences, ISSN 1813-3851 Accepted : Mar. 25, 2007

主生產排程前確認產能負荷資訊系統之建立

池福灶*、陳小喬** 國立高雄應用科技大學 工業工程與管理系** 長榮大學 國際企業系** E-mail : 1094317114@cc.kuas.edu.tw摘 要

過去製造資源規劃系統(Manufacturing Resource Planning, MRPII)之中短期生產規劃中, 往往在安排主生產排程後,才發現產能不足,不得不更正原先之主生產排程。本研究規劃一 套接受客戶訂單後能及時進行產能規劃之電腦資訊系統,當查詢庫存量不足時,考慮產品之 全部製程,計算此製程機器設備與人力之產能與負荷,包含人力資源以及機器設備資源之確 認。使得未來可以於安排主生產排程前,預先知道產品是否要外包或自製、產品可否如期交 貨、人力資源是否足夠,並且可以決定自制或外包,這樣不僅節省更正主生產排程的浪費, 並且可以準時交貨,防止喪失商譽。 關鍵詞:製造資源規劃系統、產能負荷、交貨日期

1. 前 言

1.1 研究動機與目的 傳統產品生產作業方式流程如下: (1) 客戶直接對公司業務部門人員下訂單。 (2) 公司業務部門詢問工廠生產管理部門可否如期交貨? (3) 工廠生管部門查詢廠內庫存量,並且以人為經驗,判定公司能否在客戶預定交貨日期如 期交貨,並回覆客戶。 (4) 工廠生產管理部門之工程師則開始進行生產排程。 上述傳統生產作業方式,雖然不會造成什麼大問題,若是在步驟 4 已經進行生產排程時, 意外發現工廠產能或負荷不足以應付需求量,就必須通知業務部門轉告客戶,要求更正交貨 日期,而且也因如此,可能喪失公司商譽。為了避免以上之疏失,造成損壞公司商譽之可能,現在電腦軟體普及,公司商號大多使 用企業資源規劃系統(Enterprise Resource Planning, ERP)來取代傳統生產作業方式,可以避 免使用人為經驗判定工廠可否如期交貨,ERP 之流程如圖 1。 從 ERP 之流程圖可知其步驟如下: (1) 系統接受並鍵入客戶之訂單, (2) 主生產排程之制定, (3) 進行粗略產能規劃,推演公司產能是否足夠? (4) 若公司產能足夠則進行物料需求規劃等程序;若不足,則回到步驟 2。 事實上,雖然配合電腦軟體之使用,依舊有使用人為經產判定可否如期交貨之問題,亦 即工廠產能或負荷不足以應付需求量之問題,造成原主生產排程不適用,可能會影響交貨日 期之變動以及商譽毀損之問題。 故本研究針對工廠產能或負荷不足之問題規劃一套接受客戶訂單後能及時產能規劃之系 統。產能分析針對以下三項重點討論: (1) 首先了解庫存量可否滿足需求量, (2) 計算待生產產品製程之專業技術人員標準工時, (3) 計算待生產產品製程之瓶頸設備標準工時, (4) 生產管理者可以以科學方法做決策。 1.2 文獻探討 2006 商業現代化研討會中探討之主生產排程前之製造負荷研究[1],尚未論及完整資訊系 統架構,現在市面上上市的企業資源規劃系統套裝軟體非常繁多,功能包含會計總帳作業、 出納帳務作業、中小型製造業的進銷存管理系統、營建業的公務管理作業等。 亞巽資訊股份有限公司提供的先進規劃排程專家系統功能包含在產能、材料、製造資源 等多重限制條件下執行排程產生實際可行的生產計畫等。寶盛數位科技股份有限公司提供的 企業資源規劃軟體支援完整的生產規劃、執行及控制,提供各種深入的管理機制,讓企業資 源規劃系統成為電腦化管理系統。安德華科技股份有限公司提供自行研發獲代理國際企業資 源規劃系統等多元且完整的企業 e 話解決方案。松技網路資料庫股份有限公司提供以企業資 源規劃系統為核心的電子商務系統,提供企業的戰略管理,輔導製造規劃生產流程及制度建 立。

Wortman[2], Matsuura[3], Bobrowski[4]等人提出無限負荷及有限負荷同為產能規劃的重 要觀念。有限負荷的特色為機台的使用率不得高於可用產能等,因此可制定交期;無限負荷 的特色則在於:可允許機台的使用率高於可用產能,而且訂單無優先順序。

Cigolini[5]設定了不同程度的動態環境(系統負荷、產品混合策略、機台可用性、製造時 間變異性),來測試各種產能負荷計算方式的敏感度以及績效。此研究沒有特別處理個別產品 製程所需之機台,以便規劃及時產能負荷。

Philipoom and Fry[6], Philipoom[7]提出以產能規劃為基礎的訂單選擇及訂單投料的方法 可有效控制瓶頸機台的負荷,可以進一步運用於生產線的選擇及機台負荷的指派,這些論著 未明顯提出如何有效獲得明確之交貨日期。 在市面上已經有很多相關軟體出現輔助如下所示: (1) 功能強大的 R/3 SAP 公司成立於 1972 年,總部設在德國南部的沃爾道夫市,SAP 的主要產品-R/3, 適用於分布式客戶端/服務端環境之軟體,主要功能包含:銷售和分銷、物料管理、生產 計畫、質量管理、工廠維修、人力資源、工業方案、辦公室和通信、項目系統、資產管 理、控制、財務會計。

(2)高度集成的 Oracle Applications R11i

Oracle 公司成立於 1977 年,總部設在美國加州,主要軟體產品 Oracle Applications R11i 是目前電子商務套裝軟體之一,讓企業經營之各方面全面自動化。

(3)為用戶量身制作之 SSA-BPCS

SSA 成立於 1981 年,總部設在美國芝加哥,主要提供商業計畫與控制系統(Business Planning and Control System, BPCS)包含財務、行銷、製造三大部分。

(4)鼎新電腦之 ERPII 系統

綜觀以上之企業資源規劃系統,在產能規劃系統方面缺乏深入探討。

2. 企業資源規劃系統探討

2.1 企業資源規劃之定義

根據美國營運管理協會(American Production and Inventory Control Society, APICS)對企 業資源規劃系統的定義:「Enterprise Resource Planning(ERP)system,企業資源規劃系統」 是一個以財務會計導向的資訊系統,提供一個企業在製造、配銷,或服務等功能,有效地規 劃和控製要完成客戶訂單各階段所需的資源。完成客戶訂單的各個作業包括接受訂單、生產、 處理、運送及收款和會計等。」

Gartner Group 於 90 年代初首先提出企業資源規劃系統[8],也認為 ERP 在功能上優於製 造資源規劃(Manufacturing Resource Planning, MRPII),可知 ERP 系統並非是全新的,而是 由 1970 年代之物料需求規劃(Material Requirement Planning, MRP),以及 1980 年代的製造

資源規劃(Manufacturing Resource Planning, MRPII)演進而來。

ERP 是由 MRPII 演進而來,首先 MRPII 之概念說明,流程如圖 1 所示:

圖 1 MRPII 概念流程圖

由圖 1 可知,系統接受訂單或透過預測得知產品需求量後,經由主生產排程(Master Product Scheduling, MPS)之制定後,再安排粗略產能規劃(Rough-cut Capacity Planning, RCCP),如個別產品項之生產計畫,公司產能是否足夠?若不可行,則更正原主生產排程, 若可行則進行物料需求規劃(Material Requirements Planning , MRP)等程序。

MRPII 以及 ERP 各有不同特點,MRPII 是將來自企業中其他領域之投入,例如:行銷、 財務和會計,與製造生產和產能規劃的投入作結合,致力於針對規劃目的來整合企業中之各 領域。ERP 代表進一步整合標準化紀錄之努力,使得企業中的各領域之間可以共享資訊,以 便能更有效率管理系統。

2.2 企業資源規劃軟體研究

本節則以鼎新電腦(Data Systems)之鼎新流程導向企業資源規劃系統(Workflow ERPII) 為例,系統流程如圖 2 所示。B2B 電子商務應用系統包含一開始之資料傳輸系統、產品結構 管理、訂單管理系統、庫存系統等基本資料管理。接續著是主生產排程計畫系統、物料需求 計畫系統、製令/託外管理系統、採購系統等作業。接著製程管理系統、成本計算管理系統、 應收/應付管理系統、出口作業管理系統等後續作業,最後是人力資源/人事薪資管理系統、 品質管理系統、票據資金管理系統等作業流程。 由上述可知,鼎新企業資源規劃系統分類成五大管理: z 配銷管理(Distribution management) z 製造管理(Manufacturing management) z 財務管理(Financial management) z 品質管理(Quality management) z 人力資源管理(Human resource) 其中配銷管理模組包含一開始之資料傳輸系統、庫存管理系統、訂單管理系統以及製令 管理系統等;製造管理模組則是後續之產品結構系統、主生產排程計畫系統、物料需求計畫 系統、製程管理系統以及採購管理系統等。 財務管理模組則是包含會計總帳系統以及應收帳款管理系統等重要系統;最後產品則需 要品質管理模組,包含成品檢驗管理、製程檢驗管理以及進料檢驗管理等;最後一項模組則 是人力資源管理模組,包含人事薪資管理系統、人力資源系統以及刷卡管理系統等。 圖 2 鼎新企業資源規劃系統流程圖

鼎新 ERP 系統本研究分成兩部分探討,當庫存量不足以應付需求量時,產品會有二項選 擇:一為外購,流程如圖 3;二為自製,流程如圖 4。

由外購流程圖可知,客戶報價後,系統接受並建立訂單,連線至庫存部分,盤查庫存量 可否滿足需求量,若滿足則可出貨;若不滿足,應該以不足之需求量,決定是否要外購或是 自製產品。 若產品要外購,系統步驟如下: (1) 必須將訂單轉成請購單, (2) 依照需求數量對供應廠商進行採購, (3) 接著是進貨以及檢驗, (4) 若產品不合格,則進行驗退流程; (5) 若產品合格則驗收入庫做存貨管理, (6) 最後依照交期交貨。 產品若要自製部分,系統分類成四: (1) 產品結構管理系統 (2) 批次需求計畫系統 (3) 製令/托外管理系統 (4) 製程管理系統 產品要自製部分,系統步驟如下: (1) 先了解是否為新產品, (2) 若否,則透過產品結構管理系統,讓批次需求計畫產生; (3) 若是新產品,則必須要建立新料號,再建立產品材料結構,產生產品用料清單,透過系 統核准後進行次需求計畫產生, (4)批次需求計畫發生, (5)產生生產計畫明細表以及採購計畫明細表, (6)生產計畫發放以及採購計畫發放, (7)生產計畫發放令/製令變更以及採購流程管理, (8)領料單/退料單以及採購之品質管理, (9)接著是入庫單產生, (10)當前置作業完成後,就可製造命令建立, (11)製令製程建立, (12)報工單以及移轉單產生, (13)製令製程生產狀況表產生, (14)線別/廠商生產況狀表產生, (15)生產工時明細表產生, (16)接著就是製程處理,

(17)成品入庫做存貨管理, (18)最後依照交期交貨。

3. 及時性確認產能負荷

3.1 問題描述 過去製造業作業方式幾乎是以人為經驗作決策以及判定可否滿足客戶預定交貨日期交 貨,再進行生產排程。若發現產能或負荷不足,則轉告客戶,更正交貨日期。隨著時代的改 變,電腦軟體的普及,市面上不難找到相關之軟體。本研究以鼎新電腦(Data Systems)之鼎新流程導向企業資源規劃系統(Workflow ERPII) 為範例,在產能規劃方面仍有不足之處。由產品自製部分觀察,當確認是否為新產品以及建 立新產品材料結構後,則進行主生產排程等程序,接著才是確認公司生產產品之產能是否足 夠。不過,通常在確認產能是否足夠時,結果大部分是產能不足之情形,如此一來,生產部 門就得更改原主生產排程等繁複程序。 公司除了要擔負起更改原主生產排程可能發生之成本,更有可能會因為更改排程影響準 時交貨之信用,這樣不僅耗費精神、錢財,更有可能使商譽毀損。 3.2 問題改善

以鼎新電腦(Data Systems)之鼎新流程導向企業資源規劃系統來說(Workflow ERPII), 從接受訂單到出貨,一連續系統大致完整,但是缺乏接受訂單或預測後,及時確認需求量不 足之後續計算,本研究則對此作一詳盡規劃,其系統流程如圖 5。

由圖 5 可知系統流程步驟如下: (1)訂單確認 (2)依預定交貨日期查詢進銷庫存檔, (3)若當月庫存量足夠,則鎖定庫存並且確認交貨日期;若非當月交貨則存入預定貨數。 (4)若庫存量不足,則確認庫存不足之待生產量及交貨日期, (5)進入產品別標準工時檔,主要為計算製造待生產產品所需之人力以及設備時數, (6)進入設備負荷檔,主要目的為統計每個月份生產產品所需之人力以及設備之總時數, (7)若負荷不足,則生管部門及可以調整產能或決定外包, (8)再次確認交貨日期。 進一步說明改善後作業流程步驟如下: (1)客戶向公司業務部門下訂單, (2)業務部門將訂單資料(含預定交貨日期)輸入電腦,電腦馬上自動處理下列步驟: (a)查詢庫存,若有庫存,則預扣該品項之庫存量,依出貨日期、月份轉至該月份預定出 貨數 (b)若庫存不足,則依預定出貨日向前推移 15 日找出正確月份,再進行該月份之產能負 荷確認,包括: (b1)瓶頸設備負荷是否已滿載, (b2)各項設備負荷是否已滿載, (b3)人工負荷是否已滿載。 若前述各項負荷均未滿載,則確認該訂單之交貨日期。 (c)若任一設備或人工負荷已滿載,則電腦自動計算並顯示不足之產能數量。 (3)生管部門決定調整產能量或決定外包,以解決上述負荷不足之問題,並重複步驟 2。 (4)若無法透過步驟 3 解決問題,接到訂單時馬上與客戶聯繫,並請客戶更正預定交貨日。 上述自動確認負荷公式如下: Qi:第 i 項產品庫存不足待生產數量; li,j:第 i 項產品所需第 j 類技術專員之標準工時; mi,j:第 i 項產品所需第 j 項機器設備所需之標準工時; J:第 j 類技術專員之數量; Mj:第 j 項設備之數量; Wi:第 i 項資源(人工與設備)每日工作時數; rw:寬放係數; D:每月工作天數, 則待生產訂單所需產能與工廠現有資源負荷之關係為:

∑∑

= = × × × ≤ J j n i w i j i il J W r D Q 1 1 , (1)∑∑

= = × × × ≤ m j n i w i j j i im M W r D Q 1 1 , (2) , for all j4. 電腦架構

由產能規劃系統流程圖可知,產能規劃系統分成三大模組: (1)基本資料模組, (2)庫存模組, (3)產能規劃模組。 基本資料模組包含下列三項基本資料表: (1) 客戶基本資料表(如圖 6 所示) 其功能為保留客戶基本資料,建立客戶資料之資料庫。其中又包含移動鍵(第一筆、 上一筆、下一筆、最後一筆)與功能鍵(新增、儲存、取消、結束、搜尋),各別功能如 下表: 表 1 控制鈕功能表 控制鈕 功 能 第一筆 上一筆 下一筆 移 動 鍵 最後一筆 快速查看資料,方便由讀取資料庫,獲得訊息 新增 欲增加資料時使用。 儲存 配合新增之功能,當資料鍵入完畢,則按儲存鍵即可存入資料庫。 取消 配合新增之功能,當資料鍵入,而不希望存入即可按此鍵。 結束 結束此介面時使用。 功 能 鍵 搜尋 欲尋找必要資料時使用。圖 6 客戶基本資料介面 (2) 產品基本資料表(如圖 7 所示) 與上述客戶基本資料表功能相同,為建立公司生產之產品資料庫,方便客戶以及公 司人員使用。又包含移動鍵與功能鍵,功能如表 1 所示,可以方便作業員找尋客戶及新 增或修改產品資料。 圖 7 產品基本資料介面

(3) 訂單基本資料表(如圖 8 所示) 主要為建立訂單基本資料,包含訂單編號、客戶編號與名稱、交貨與建檔日期、產 品編號與名稱以及訂單數量,再加上移動鍵以及功能鍵,功能如表 1 所示,使得系統簡 易明瞭,方便日後產能計算所用。 圖 8 訂單基本資料介面 庫存模組包含進貨庫存檔(如圖 9 所示)以及銷貨庫存檔(如圖 10 所示): (1) 進貨庫存檔 主要功能為計算每年每月之產品淨庫存量,計算方式為期初庫存量與期初進貨量之 加總,此處計算求得每月產品淨庫存量即是銷貨庫存檔之產品淨庫存量。

圖 9 進貨庫存檔介面 (2) 銷貨庫存檔 銷貨庫存檔主要是紀錄每月淨庫存量可否滿足客戶需求量,若庫存量仍有剩餘,則 在庫存鎖定量以及期末庫存量上做紀錄;若不滿足客戶需求量,則可計算產品待生產量。 特別是該項產品可能有多個訂單預定,系統則設置資料移動鍵,如此一來可方便查看不 同之訂單編號、產品編號以及庫存鎖定量。

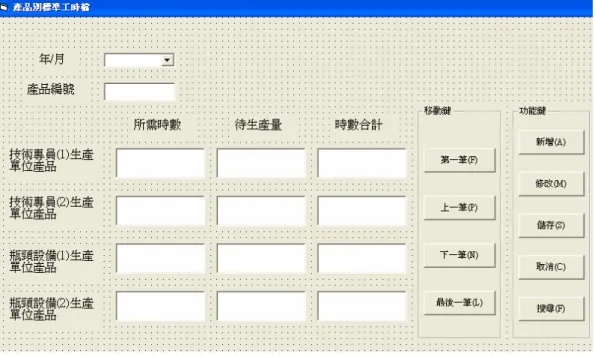

圖 10 銷貨庫存檔介面 產能規劃模組包含下列三項: (1) 產品別標準工時檔(如圖 11 所示) 主要是以產品為主,計算生產一單位產品所需之特殊專員,以及瓶頸設備時數,生 產單位產品所需時數與待生產量之乘積,即為該月該產品之所需負荷量。此處亦有移動 鍵(第一筆、上一筆、下一筆、最後一筆)以及功能鍵(新增、修改、儲存、取消、搜 尋),利於介面之使用,功能如表 1 所示。例如:按住下一筆(N)控制鍵即可查詢另一產 品之標準工時。

圖 11 產品別標準工時檔介面 (2) 設備標準負荷檔(如圖 12 所示) 主要功能是讓決策者可以清楚比較該月份公司產能可否應付待生產需求量,即可使 用待生產訂單所需產能與工廠現有資源負荷之關係公式(1)與公式(2),公司總產能足以應 付待生產量所需之產能,則依月份在進貨庫存檔存入生產量;若無法負荷,生管部門可 以盡早調整產能或決定外包等作業以滿足需求量。此處之移動鍵(第一筆、上一筆、下 一筆、最後一筆)以及功能鍵(新增、修改、儲存、取消、搜尋),功能如表 1 所示,利 於介面之使用。

圖 12 設備負荷檔介面 產能規劃系統三大膜組織關係流程如產能規劃系統流程圖所示,產品訂單以及透過預測 之數量,經過進貨庫存檔以及銷貨庫存檔之計算過後,可以得知是否有待生產量。若無待生 產量,則紀錄該客戶訂單之庫存鎖定量;若庫存量不足,則鎖定庫存量以及計算待生產量。 待生產量則需要透過產品別標準工時檔計算該月生產該單位產品所花費之特殊人員以及瓶頸 設備時數,再乘上待生產量,得到該月該產品之需求產能負荷量。產能規劃系統建立設備負 荷檔,主要是依月份計算公司總產能負荷,還額外增加產品別標準工時檔之該月份需求量之 產能負荷,方便決策者容易使用之介面。 若在設備負荷檔得知,公司總產能足以應付待生產量所需之產能,則依月份在進貨庫存 檔存入生產量;若無法負荷,生管部門可以盡早調整產能或決定外包等作業以滿足需求量, 最後再次確認交貨日期,即可馬上安排主生產排程等流程。

5. 結 論

本研究可進行下列工作: (1) 依據銷售預測之需求日以及需求量確認各項資源產能負荷是否足夠。 (2) 依據客戶訂單之需求日以及需求量確認公司可否準時交貨。 (3) 於安排主生產計畫前,及時確認各項產能設備是否足夠,減少更正主生產排程之浪費。(4) 及時確認公司機器設備產能以及人力資源可否滿足貸生產量所需之產能。 (5) 使得生產管理者使用科學方法作出最適之決策。 由上述可知,能夠及時確認產能負荷是否充足,人力資源以及機器設備之標準工時檔等, 不僅考慮到存貨問題,也能依照產能不足之需求計算所需之人力與機器設備之產能負荷。最 後依照交貨時間表,安排是否要外包或新增加班人力,來滿足需求量或通知客戶更正交貨時 間,這樣不僅讓工作者確認安排生產排程,亦可準確掌握交貨時間。

參考文獻

[1] 池福灶,陳小喬,“安排主排程前確認製造資源產能負荷研究”,2006 商業現代化研討會 論文集,2006 年,頁 145 - 152。[2] Wortman J. C., M. J. Euwe, M. Taal and C. V. S. Wiers, “A Review of Capacity Planning Techniques within Standard Software Package,” Production Planning and Control, Vol. 7, No. 2, 1996, pp. 117-128.

[3] Matsuura H., H. Tsubone, K. Kataoka, “Comparison between Simple Infinite Loading Considering a Workload Status under Uncertainty in Job Operation Times,” International

Journal of Production Economics, Vol. 40, 1995, pp. 45-55

[4] Bobrowski, P. M., “Implementing a Loading Heuristic in a Discrete Release Job Shop,”

International Journal of Production Research, Vol. 27, No. 11, 1989, pp. 1935-1948.

[5] Cigolini, R., M. Perona, A. Portioli, “Comparison of Order Review Techniques in a Dynamic and Uncertain Job Shop Enviroment,” International Journal of Production Research, Vol. 36, No. 11, 1998, pp. 2931-2951.

[6] Philipoom, P. R., T. D. Fry, ”Capacity-based Order Review/Release Strategies to Improve Manufacturing Performance”, International Journal of Production Research, Vol. 30, No. 11, 1992, pp. 2559-2572.

[7] Philipoom, P. R., M. K. Malhotra, J. B. Jensen, “An Evaluation of Capacity Sensitive Order Review and Release Procedures in Job Shops,” Decision Sciences, Vol. 24, No. 6, 1993, pp. 1109-1133. [8] 王松弘,“影響台灣製造業導入 ERP 系統之因素探討”,國立東華大學企業管理研究所碩 士論文,2002 年。 [9] 余岱倫編著,“鼎新 Workflow ERP 應用人才培訓系列銷售模組應用篇”,二版,鼎新知識 學院,2005 年,頁 5-3 - 5-52, [10] 李保萍編著,“鼎新 Workflow ERP 應用人才培訓系列生產製造模組應用篇”,二版,鼎新 知識學院,2005 年。