國 立 交 通 大 學

平面顯示技術碩士學位學程

碩士論文

小尺寸面板

框膠塗佈缺陷改善研究

Improving of seal dispensing process of

the small LCD panel

研 究 生 : 蕭源彬

指導教授 : 陳仁浩 教授

小尺寸面板

框膠塗佈缺陷改善研究

Improving of seal dispensing process of

the small LCD panel

研 究 生:蕭源彬 Student:Yuan-Bin Hsiao

指導教授:陳仁浩 Advisor:Ren-Haw Chen

國 立 交 通 大 學

平面顯示技術碩士學位學程

碩 士 論 文

A Thesis

Submitted to Program of Flat Panel Display Technology

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of

Master

in

Program of Panel Display Technology

January 2011

Hsinchu, Taiwan, Republic of China

小尺寸面板

框膠塗佈缺陷改善研究

研究生:蕭源彬 指導教授:陳仁浩 教授

國立交通大學 平面顯示技術學位學程

摘要

框膠塗佈製程包含膠材的充填、面板設計需求的塗佈位置及其塗 佈膠量的控制、塗佈後框膠外觀的檢查等步驟。框膠製程主要是依據 膠材黏度特性來設定機台塗佈參數,而其膠材黏度亦會受到環境溫度 影響,於生產過程中,會依據塗佈量的監控來確認膠材黏度變化,並 適時進行塗佈壓力及速度等參數的調整。 其中塗佈缺陷的成因與改善是本研究之重 點,而本研究主要考量 設備機構運作、塗佈 用針頭與環境溫度來探討塗佈相關及不穩的缺陷 問題。方法上,運用的六標準差(6 sigma)DMAIC 的概念,藉由操作 塗佈機台鏡頭來觀察塗佈後之膠形(組立貼合前),並以設備機台的斷 面積雷射量測膠材塗佈量,後續於玻璃基板組立貼合、框膠熱硬化 後,以顯微鏡確認固著成形後之框膠缺陷外觀,藉上述三種基本步 驟,探討塗佈缺陷的成因。 經由觀察及量測結果,我們找出造成缺陷的成因,並經由實驗 設計來分析、驗證問題點。依據實驗結果,我們找到改善塗佈穩定性 的方式,並使缺陷得到穩定的控制。Improving of seal dispensing process of

the small LCD panel

Student:Yuan-Bin Hsiao Advisor:Ren-Haw Chen

National Chiao Tung University

Abstract

The seal dispenser process is one of the CELL process. It includes the filling process of sealant、the design rule of dispensing patterns、 controlling and checking the accuracy of seal width. To adjust the parameter of recipes by viscosity that is made changes with rising and decreasing temperatures. Operators monitor the condition of seal width to adjust parameters that are the pressure of N2 gas and speed of stage.

To control the accuracy of seal width in seal dispenser process is the most important topic. To find the factor of defects and improve the issue of production is the focal point about this study. To study the issue of seal dispenser process is under considerations that are the operation of machine and temperature in the FAB. In order to improve the issue of seal dispenser process,this study introduced the six sigma DMAIC

methodology. We check the accuracy of seal width by the camera and microscope,and monitor the cross-sectional area by a laser sensor.

From the result that includes checking and measuring,we define and analyze the factor of issue. And to design the experiment, we get the data by an instrument and analyze it. From the experiment result, we find the factor of defect and obtain the improvement about the accuracy of seal width. And we will control the improvement to get it stable.

致謝

在框膠塗佈製程的工作與研究生活中,感謝黃華宗教授、陳仁浩 教授,對於材料及機械領域的教導以及學習、研究上的方向,並且勞 心指導研究論文的撰寫,學生在此獻上最高的敬意。 在學習過程中,感謝專班同學們的互相幫忙,適時提供課程及論 文撰寫所需要的協助。其中,特地向裕旻、建豪、欣敏、淇銘同學感 謝,由於你們在學習課程中,提供給我良善的協助。特別向同事也是 同學的裕旻、建豪致謝,在工作與研究生活中,由於兩位的相互砥礪 與協助,對於論文撰寫的方式及完成進度,時常提供相關資訊及督 促。在工作 上,特別向部門的同仁及主管獻上致意,有你們的鼎力協 助,才能讓我無慮於學校課程。 生活上,感謝父母自小至今的無悔付出,並且時常督促課程的學 習及論文撰寫進度。對於工作及學業的完成,由衷感謝你們的叮嚀及 勞心付出。目錄

中文摘要 ... I 英文摘要 ... II 致謝 ... III 目錄 ... IV 表目錄 ... VI 圖目錄 ... VII 第一章 緒論... 1 1-1 研究背景 ... 1 1-2 研究動機與目的 ... 2 1-3 文獻探討 ... 5 1-4 研究流程與方法 ... 10 第二章 框膠塗佈製程介紹 ... 14 2-1 Cell 製程簡介 ... 14 2-2 框膠塗佈製程概述 ... 15 2-3 框膠塗佈設備運作方式 ... 17 2-4 框膠製程於面板設計之需求 ... 23 2-5 框膠塗佈用針頭(nozzle)的型式 ... 27 第三章框膠塗佈問題與缺陷的根因探討 ... 33 3-1 轉角塗佈穩定性 ... 33 3-1-1 利用震動計量測轉角塗佈之機台震動量 ... 39 3-1-2XY 軸直線塗佈震動比較 ... 41 3-1-3 改變馬達驅動參數,並利用震動計量測機台震動 ... 42 3-2 塗佈時間縮短需求 ... 44 3-3 框膠幅寬縮小需求 ... 47 第四章 目前狀況與試驗結果 ... 52 4-1 目前狀況 ... 524-2 試驗結果 ... 52 4-2-1 轉角塗佈穩定性 ... 52 4-2-2 塗佈時間縮短之需求 ... 55 4-2-3 框膠小幅寬需求及針頭變更試驗 ... 56 第五章 結論與未來工作目標 ... 59 5-1 結論 ... 59 5-2 未來工作目標 ... 59 參考文獻 ... 61

表目錄

表 3.1 震動計位移震動量值 ... 40 表 3.1(a)塗佈速度 80mm/s 時的震動量(單位:0.001mm) ... 40 表 3.1(b)塗佈速度 100mm/s 時的震動量(單位:0.001mm)... 40 表 3.2(a)X 方向水平塗佈,速度 100mm/s 時的震動量 ... 42 表 3.2(b)Y 方向垂直塗佈,速度 100mm/s 時的震動量 ... 42 表 3.3 X 軸馬達驅動參數變更,其最大震動值量測結果 ... 43 表 3.4 不同環境溫度下,塗佈速度與塗佈壓力之數值 ... 47 表 4.1(a)未運用分段變速塗佈之震動量(單位:0.001mm) ... 54 表 4.1(b)運用分段變速塗佈之震動量(單位:0.001mm) ... 55圖目錄

圖 1.1原塗佈方式與重疊(overlap)塗佈方式之比較示意圖 ... 02 圖 1.2原塗佈位置與重疊(overlap)塗佈位置之比較示意圖 ... 03 圖 1.3 17”尺寸與小尺寸於生產用玻璃基板之編排方式比較示意圖 . 04 圖 1.4框膠外緣受大氣壓力衝擊,呈現黏著不良現象 ... 06 圖 1.5 LCD面板之傳統製程與ODF製程比較 ... 06 圖 1.6框膠製程用自動光學檢查架構示意圖 ... 09 圖 1.7 透射頭及反射頭結構示意圖 ... 09 圖 1.8 已組合基板之框膠影像(BM 為金屬材質) ... 10 圖 1.9 框膠於黑色樹脂 BM 之影像 ... 10 圖 1.10 框膠塗佈機圖示 ... 12 圖 1.11 魚骨圖 ... 12 圖 2.1小尺寸面板 Cell製程流程示意圖 ... 14 圖 2.2玻璃基板切割示意圖 ... 15 圖 2.3膠材調合充填用製具 ... 16 圖 2.4框膠塗佈機正視圖 ... 17 圖 2.5 X、Y、Z軸動作示意圖 ... 17 圖 2.6載物台(stage)與圖佈時之X、Y軸動作示意圖... 20 圖 2.7松下(Panasonic)公司馬達及其驅動器 ... 20 圖 2.8馬達驅動器外型架構介紹 ... 21 圖 2.9雷射辨位計(gap laser)機構套件 ... 21 圖 2.10塗佈高度與雷射偵測位置圖 ... 22 圖 2.11 Z軸馬達動作位置與雷射接收強度趨勢圖 ... 22 圖 2.12框膠機台控制系統示意圖 ... 23 圖 2.13斷面積雷射量測方向示意圖 ... 24 圖 2.14塗佈機斷面積雷射機具與量測所得之曲線示意圖 ... 24 圖 2.15塗佈壓力及塗佈速度與斷面積之關係圖 ... 25 圖 2.16塗佈高度與Z軸制御位置之趨勢圖 ... 26圖 2.17框膠塗佈用針頭(nozzle)外觀尺寸圖 ... 27 圖 2.18針頭(nozzle)剖視圖 ... 28 圖 2.19針頭噴嘴與基座底部剖視圖 ... 29 圖 2.20針頭噴嘴與基座側部剖視圖 ... 29 圖 2.21針頭不銹鋼基座底部剖視圖 ... 30 圖 2.22一體成型之針頭(nozzle)剖視圖,材質為鎳 ... 31 圖 2.23一體成型之針頭(nozzle)剖視圖,材質為工具鋼 ... 32 圖 3.1框膠塗佈斷線造成液晶外漏 ... 33 圖 3.2框膠Z軸位置及回饋制御量趨勢圖 ... 35 圖 3.3框膠內氣泡造成塗佈斷線(斷膠) ... 35 圖 3.4框膠gel及導電間隔劑凝集圖示 ... 36 圖 3.5框膠塗佈不穩(斷線)魚骨圖 ... 37 圖 3.6框膠塗佈不穩現象及相關位置示意圖(順時針方向塗佈) 38 .... 圖 3.7框膠塗佈不穩現象及相關位置示意圖(逆時針方向塗佈) 38 .... 圖 3.8機台震動量計擺置位置及塗佈轉角相關量測點位 ... 39 圖 3.9震動計圖示及功能說明 ... 40 圖 3.10 XY軸直線塗佈路徑示意圖 ... 41 圖 3.11測試之塗佈路徑示意圖... 43 圖 3.12流體於表面流速示意圖 ... 45 圖 3.13小尺寸面板切割後外形示意圖 ... 48 圖 3.14框膠壓著後幅寬縮小至 0.7mm時,塗佈不穩現象 ... 48 圖 3.15塗佈斷面積與壓著硬化後之框膠幅寬關係圖 ... 48 圖 3.16三種針頭孔徑,其塗佈壓力與斷面積關係圖(100mm/s)... 49 圖 3.17四種針頭孔徑,其塗佈壓力與斷面積關係圖(80mm/s) ... 49 圖 3.18四種針頭孔徑,其塗佈壓力與斷面積關係圖(70mm/s) ... 50 圖 3.19框膠幅寬 0.7mm,0.32、0.33mm針頭於轉角塗佈狀況 ... 50 圖 4.1變速塗佈示意圖 ... 53 圖 4.2變速塗佈運用與轉角塗佈不穩比較圖 ... 53 圖 4.3變速塗佈運用與Z軸制御幅度比較圖 ... 54

圖 4.4針頭-鎳製噴嘴尖端。外徑 0.45mm,內徑 0.35mm ... 56

圖 4.5 0.32mm針頭,噴嘴針端破損 ... 57

圖 4.6噴嘴針端側邊破損,框膠易從側邊流出 ... 57

圖 4.7舊型針頭放置座及拆卸針頭工具 ... 58

第一章 緒論

1-1 研究背景 平面顯示器是繼半導體產業之後,成為國內重要產業之一,發展至今, 台灣、韓國、日本為全球三大液晶顯示器生產國,而大陸亦正積極發展。 液晶顯示器已是全球生活不可或缺之產品,舉凡在通信、多媒體等科技應 用上,因技術成熟及價格大幅度下降,廣為取代傳統 CRT 螢幕,普遍成為 目前顯示器應用之潮流。顯示面板產業演變至今,期間為因應潮流做了許 多重大的改革,其中為縮短製程時間,提升產能及降低成本,液晶製程從 真空下虹吸注入方式變更為液晶滴在基板表面方式,而隨之需對應便是框 膠製程,由金屬網板印刷方式變更為膠材由針筒擠出之塗佈方式。 液晶為顯示面板中關鍵材料,在西元 1888 年時奧地利植物學家F.Reinitzer 在觀察安息酸膽固醇( Cholesterol Benzozte )的溶解行為 時,發現 在加熱到 145℃ 會從固體變成一種混濁液狀物,繼續加熱到 179℃ 才開始 變成透明液體。隔 年德國物理學家O.Lehmann 以偏光顯微鏡觀察此混濁液 狀物,發現其具有雙折射效應。經過後來的研究,科學家們發現此一混濁 液狀物是介於固態和液態之間的新相態,稱為液晶[1]。 隨著近年來電漿顯示器(PDP)逐漸退出市場,有機發光顯示器(OLED) 價格競爭未能及於液晶顯示器(TFT-LCD),使得大尺寸電視及通訊顯示應用 逐漸往液晶顯示器發展,然而期間中又因經濟不景氣影響,原先規劃之大 世代廠房計畫暫告停止,使得國內各產業基於成本考量,逐漸轉往中/小尺 寸面板發展,通訊產業因此潮流而受惠。因應價格下滑,手機、衛星導航、 數位相框、車用螢幕、筆記型電腦等產品,如雨後春筍般的蓬勃發展,中/ 小尺寸面板需求日益增高。為提升產業上的競爭力,促使現有廠房中的玻 璃基板利用率需增加,以及顯示器之邊框設計須縮小。顯示用面板(Panel) 於玻璃基板上的佈局(Layout)必須緊密排列,為達此需求,其必須局限框

膠製程之可塗佈區域。框膠主要功用是為黏合 TFT 及 CF 基板,並將液晶 封止於框型的兩片玻璃基板中,其製程可分為網印及塗佈兩種方式,本研 究內容主要是針對塗佈方式的製程探討,其因應中/小尺寸設計需求,變更 原本塗佈位置及其塗佈方式。為因應生產成本降低,針對中/小尺寸之生產 耗材器具,以單價較高之塗佈針頭(nozzle)進行研究及變更,尋找國內廠商 協助製作針頭(nozzle)。 1-2 研究動機與目的 國內 TFT-LCD 顯示器業分別引進日本技術,在經歷了桌用電腦 17”螢 幕及筆記型電腦 15”螢幕等研發與製作之後,面板製程設備之應用與技術已 達成熟。近年因應潮流,各家面板業分別計畫轉往 32”以上及 14”以下尺寸 發展,依此潮流,可分成電視(TV) 、資訊( IT) 、 中/小尺寸等主要事業部 門,TV 部門主要生產尺寸為 32”以上面板,;IT 部門主要產品為桌用電腦 螢幕及筆記型電腦螢幕;中/小尺寸部門主要生產 10”以下產品,如小筆電、 數位相框、多媒體掌上型遊樂器、車用導航機具、手機等螢幕。 中/小尺寸面板需求日益增高,相關產業為提升競爭力,需增加基板利 用率,其在生產用玻璃基板上的面板佈局(Panel Layout)必須緊密排列, 為達到此基板之編排,需規劃框膠可塗佈之位置及壓著後框膠幅寬,使得 塗佈方式需做改變 。詳見圖 1.1、圖 1.2、圖 1.3。 (a) 一般塗佈方式 (b)重疊(overlap)塗佈方式 圖 1.1 原塗佈方式與重疊(overlap)塗佈方式之比較示意圖 重疊部

(a)一般塗佈位置 (b)重疊(overlap)塗佈位置 圖 1.2 原塗佈位置與重疊(overlap)塗佈位置之比較示意圖 說明:棕色為框膠塗佈位置,黑色為 BM(black matrix) 註:以上僅示意,非照比例繪製 (a) 大尺寸,例如 17”面板之編排方式 920 mm 730 mm

(b)小尺寸編排方式 圖 1.3 17”尺寸與小尺寸於生產用玻璃基板之編排方式比較示意圖 註:以上僅示意,非照比例繪製 本研究動機是針對緊密排版(layout)的設計方式,製程中因應改變而產 生塗佈上膠形及膠量的不穩定,於塗佈製程所需應對之缺陷問題進行根因 (root cause)探討。其目的便是為改善此缺陷,依此,針對工廠內之塗佈設備 機構、製程環境及塗佈用針頭(nozzle)進行觀察與探討。針對小尺寸緊密排 版的塗佈製程,其面對的相關探討內容,列舉如下: 1.1 塗佈路徑變短及塗佈需求速度的提升,探討塗佈膠量的不穩定。 針對設備運作機構、塗佈參數、材料特性,觀察塗佈不穩定的因素。 1.2 框膠幅寬於設計上的縮小與塗佈穩定性探討。 為因應玻璃基板利用率的提升,框膠塗佈量需減少,針對塗佈參數、 膠材特性及塗佈用針頭,三者間尋找最佳的搭配組合。 1.3 框膠塗佈用針頭(nozzle)之設計與需求。 框膠塗佈針頭,目前多使用日系原廠製品,屬於高單價的耗品,欲降 低使用成本,針對目前使用的焊接式及可簡易製作的一體成型針頭,於 製作方式與製程相關影響進行探討。 920 mm 730 mm

1-3 文獻探討

平面顯示器的製造,在 4.5 代線(玻璃基板大小 730x920mm)以上的面 板製程中,液晶滴入製程(one drop filling; ODF)技術,已逐漸取代過去以毛 細孔方式將液晶注入的顯示器面板封裝方法。早期 LCD 液晶灌注的方法是 在 Array 與 CF (Color Filter)貼合製程完畢,並切割成單一尺寸後,再經由 真空毛細原理慢慢吸入液晶,過程相當耗時,特別是面板尺寸增大,時間 也更為冗長,也會有相當多(約 30%)液晶殘留。因此廠商製作大尺寸面板 時,其製程若改用 ODF 做法,可有效縮短時間並減少液晶的損失。除此之 外,還可減少液晶注入機、封口機、封口後面板清洗等設備的投資。

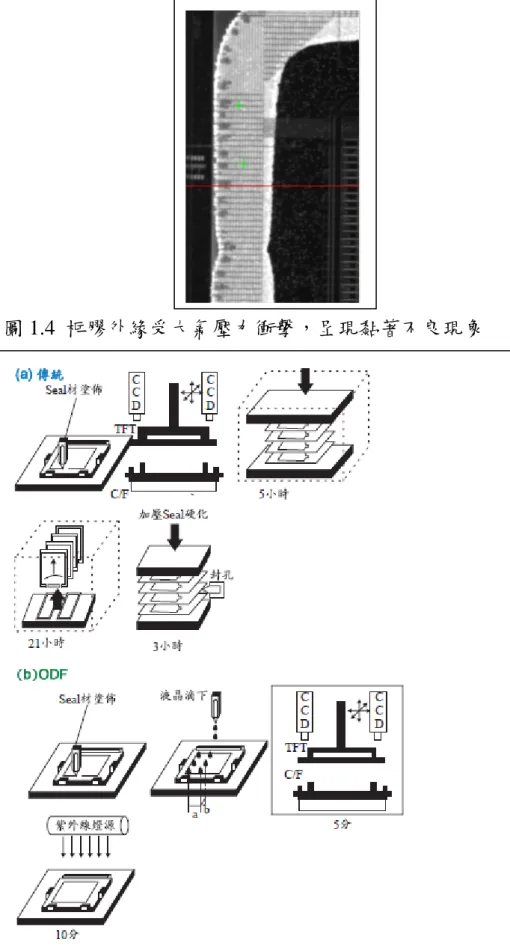

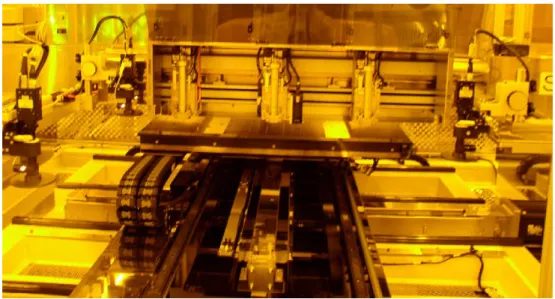

One Drop Filling 製程之封裝流程[2]:液晶滴入式封裝製程(One Drop Filling)是將玻璃基板在配向後就直接塗佈框膠,接著滴入液晶於下玻璃基 板中,然後將上下玻璃基板搬送至組立機中,於真空中將已配向之上玻璃 基板進行對位並貼合組立,此處提及之上下玻璃基板,是以基板放置於組 立機台,於其 上或下吸著載物平台而言。上下玻璃基板於組立後,面板內(框 膠包圍區內)仍處於真空狀態,視膠材特性,約在 5 分鐘內,需將框膠以 UV 光進行初步硬化,否則框膠會在搬送過程中,因大氣壓力衝擊,造成框膠 外緣呈現海藻狀,如圖 1.5 所示,並且,框膠因初步硬化,可降低已組立之 上下玻璃合板偏移。後續於 120°C 的烤爐中,進行熱硬化製程並同時回火 液晶,最後進行面板檢查,確認框膠外觀、幅寬及液晶滴下量,此即完成 面板切割前的製作流程,其方法如圖 1.6 所示。整個面板組裝製程不超過 2 個小時,且製程時間不受面板尺寸大小及面板間隙(Cell Gap)大小之影響。 ODF 製程除了可大幅縮短液晶注入的時間外,還有簡化製程,並且能減少 25~50% 液晶浪費等優點。目前可供應 ODF 的設備廠商主要有信越及日 立、富士通等,各面板廠商在五代線以上的規劃都已經將 ODF 製程納入。 早在 2003 年國內奇美電子與設備廠富士通合作,成功地跨入 ODF 製程研 發,隨後友達與華映亦分別使用信越及富士通的設備進行 ODF 製程研發並 試量產,奇美、友達及華映已宣稱其 ODF 製程良率目前已達八成以上。

圖 1.4 框膠外緣受大氣壓力衝擊,呈現黏著不良現象

一般而言,ODF 製程用的框膠材料需具備耐久性(黏度變化小)、材料 中添加物之顆粒大小篩選(超過 5um 以上的固體顆粒,易造成端子引線壓 傷)、低水氧滲透(因應不同環境作業之面板需求)、面板有優良接著力、及 製程可操作性等特性[2]。另外,ODF 框膠在未硬化之前就會與液晶直接接 觸,因此其必須是低鹵素離子含量,且不與液晶發生摻混而造成液晶污染, 並且能低溫(120~130℃)快速硬化。2003 年使用於 ODF 製程的框膠產品, 礙於膠材製作之技術門檻很高,以及膠材開發測試程序繁瑣且時間長,各 家面板廠幾乎使用同一家膠材商為主,因此其購買單價高於一般傳統 LCD 的純熱硬化框膠,其製程用框膠材料的市場幾乎由日本廠商所獨佔,例如 協立、積水化學、三井及日本化藥等廠商。近年來,各家面板產商,開始 尋找第二家可替代的膠材廠商,藉此可相互壓低膠材購買價格,其次,可 選購接著強度更強的膠材(ODF 膠材的接著強度普遍低於純熱硬化膠材), 各家材料廠商之配方組成,皆為技術重點及商業機密,目前可知其組成主 要為壓克力樹脂(Acrylic Resin)及環氧樹脂(Epoxy)的混合物,開發重點為接 著強度及不會污染液晶,使液晶顯示器可耐用於不同環境,且影像不能有 顏色不均勻或是框邊泛白的情形發生。 LCD 檢測檢查工程[9]可依目的分成工程管理檢查和產品選別檢查。工 程管理檢查主要是透過工程的成果來檢出各工程的異常,目的在藉由工程 單位的回報進行安定化和監控。因應製程需求有線上(On Line)全檢及離線 (Off Line)抽檢等型態,確保出貨品質的水準,而不良品的防堵,可避免後 續造成的材料、零件浪費。 LCD 工程的檢查手法一般分為光學檢查、電氣檢查、目視檢查。光學 檢查為常見的代表性手法,其主要是利用光學方式取產品表面狀態,以影 像處理來辨別圖案異常與否或是判讀數值是否於容許規格內。因為是非接 觸式檢查,可適用於半成品的線上全檢型態,及時回饋該站製程的良率狀 況。缺點是圖案受干擾易有誤判定狀況,需由人員進行複判,而影像的掃 描輸入及運算處理需要時間,此費時缺點,可利用複數子機分配取像檢查 區域,縮短主機判定時間,相對的也提高檢查設備價格。 電氣檢查以陣列測試器高速檢查 TFT 功能或周邊線路的電氣特性,檢

出效果比光學檢查佳。其檢查方式為探針接觸,因此不同品種基板的探測 針成本及窄間距化因應等問題還待解決。 目視檢查是用受過訓練的人員來進行產品的缺陷檢查,為了避免影響生 產線運作,主要是應用於離線型態來針對已組合之基板外觀進行檢查。為 了減少人力及定量化,目前亦有在導入自動面板檢查裝置,例如框膠幅寬 檢查裝置,CCD 鏡頭於組合基板所掃描之框膠影像相較更為複雜度,如圖 1.8 所示,影像除了壓著後框膠,另包含 TFT 基板的金屬原件、端子及引線, 圖 1.8 右圖為經過影像軟體處理後,紅色區域所表示的是檢查設備所辨識的 框膠範圍,因 TFT 金屬原件所呈現的灰階與框膠灰階相近,造成影像辨識 上的干擾,此為光學檢查易誤判定缺陷的因素,目前自動基板檢查設備僅 能針對非干擾區域進行框膠幅寬量測及外觀檢查。 框膠塗佈製程所運用的檢查設備主要是光學式自動檢查系統(圖 1.6), 設備運作主要是操作搬送系統及主機選用檢查程式,CCD 鏡頭取像及影像 處理主要是由各自子機(Slave PC)進行工作分配,後續再由主機進行彙整、 判定檢查基板是否為良品,工程人員針對異常圖片及履歷查詢可於 Map PC 進行操作。缺陷檢出用的光學模組可分為透射頭及反射頭[9]如圖 1.7 所示, 透射光可清楚顯示框膠輪廓,可降低基板表面其它圖形配置的干擾,然而, 框膠於中小尺寸基板需塗佈於不透光的 BM 上(圖 1.2),只能採用透射/反射 光源檢查方式,此檢查方式會因為 BM 材質影響鏡頭接收的影像輝度。金 屬材質 BM 的表面反射較佳,鏡頭掃描之框膠圖形與背景灰階差異較大, 框膠圖形易於辨識判定,反之,若為黑色樹脂 BM,因表面反光不佳,鏡頭 所掃描輸入的框膠圖形輝度偏暗如圖 1.9 所示,使得框膠與背景灰階差異 小,檢查設備常因不易辨識而造成誤判定(圖 1.9 左圖之紅框為檢出 NG)。 此亦是中小尺寸轉型所需應對的光學檢查問題。

圖 1.6 框膠製程用自動光學檢查架構示意圖

圖 1.8 已組合基板之框膠影像(BM 為金屬材質) 圖 1.9 框膠於黑色樹脂 BM 之影像 隨著設備高速化、高精度化的發展,軸承異常意味著生產稼動的損失, 依據統計的資料,軸承損壞佔設備故障比例的 30~50%[17],因此如何檢測 及採取適當措施,便成為設備保養維修的重大議題。檢測軸承異常的方法 有以下幾種:振動分析、噪音分析、溫度檢測、油品分析。其中振動分析 是目前普遍使用的方法,其主要是因為設備設計誤差及軸承機構異常,便 會產生振動,因此振動是可以直接預期設備運行狀態是否正常,作為設備 保養維修的計畫實施依據。軸承主要故障的型式,可分為以下幾種: a.疲勞:疲勞失效是因為滾體或滾道表面產生剝落或是脫皮。主要是疲勞應 力、安裝不當或是潤滑不良造成。

b.磨損:由於磨料存在、異物進入軸承內或是潤滑不良等,使得軸承滾體、 滾道、保持器及軸表面發生摩擦。 c.腐蝕:軸承表面出現凹坑、麻點、紅色或是黑色鏽斑等。主要原因是潤 滑油、水分或溼氣的腐蝕,或是軸承內外圈在軸承箱或是軸表面 有微小相對運動所造成的腐蝕。 d.斷裂:軸承零件的斷裂或是裂紋主要是磨削、熱處理、負載過大、轉速過 高、潤滑不良或是安裝不當等造成。 e.膠執(燒毀):軸承滾道與滾體表面由於受熱局部融合在一起的現象。主要 是發生在高速、高溫、潤滑不良、起動加速度過大、旋轉速度過 快及滾道不平行等情況。 f.壓痕:滾道與滾體表面產生局部變形而出現凹坑。通常是過載、衝擊或 是金屬粉末異物落入滾道內造成。 機械不穩定主要是有以下不尋常的振動特質[18]: 1.間歇出現高位準振動。 2.沒有週期性的激發源。 3.振動的位準隨著時間有巨大的變動。 4.與振動頻率的基頻不同步。 5.對於轉速、負載或是其他製程參數非常敏感。 6.主要支配的振動頻率接近於結構的自然頻率。 7.存在著一個機械回饋機制。 以上造成不穩定的振動特質中,對於框膠塗佈製程而言,機械回饋機 制主要指的是塗佈高度的回饋與制御,而塗佈速度則是會影響振動幅度的 製程參數。在整個塗佈動作中,針頭高度的制御幅度,隨即關係著塗佈膠 量的穩定性。於後續實驗測試中,我們觀察到間歇性的高準位出現,其影 響著雷射變位計(gap laser sensor)對於塗佈高度回饋的制御量,針對此高準 位振幅的發生原因及製程穩定性的影響,是我們研究的重點,而降低其振 動幅度是我們改善製程不穩定的目標。

1-4 研究流程與方法 採用面板廠及製造廠常使用的六標準差(6 sigma)DMAIC 的概念[4],依 照 Define、Measure、Analyze、Improve、Control 流程: 1.Define 定義: 定義或是找出問題點,可依據目前最大缺陷項目或是客戶要求,工廠 內的後續製程或是檢查站,都可假想為我們的客戶,針對目前客戶已反應 的最大不良缺陷問題(VOC,Voice of customers),訂定改善目標項目。 2.Measure 量測、衡量: 利用離線顯微鏡設備觀察壓著硬化後之框膠外觀及量測其幅寬,確認 缺陷的位置,並利用塗佈設備(圖 1.10)之鏡頭,來觀察已知不良位置之框膠 塗佈穩定狀況,並可利用塗佈設備上之斷面積雷射機具來進行塗佈量監 控,紀錄觀察所得之數值及框膠塗佈狀況。 圖 1.10 框膠塗佈機圖示 圖 1.11 魚骨圖 3.Analyze 分析: 一般在解析問題時,可利用魚骨圖,先把影響製程的因子,依據人員、 機器、環境、材料、方法(流程、配方)等五大項,逐一將因子於各大項中加

註分支,如示意圖 1.11。依據已確認或是記錄的不穩現象與缺陷發生位置, 找出缺陷發生與五大因素的相關性,利用相關量測儀器佐證,如震動計等, 逐一剔除非相關因子。針對塗佈缺陷,目前規劃的試驗項目:變更無塵室 環境因素(例如溫度)、塗佈設備相關運作結構、塗佈用針頭、製程參數設定 等,依以上測試來驗證彼此與缺陷發生之相關性。 4.Improve 改善、Control 控制: 依據規劃試驗項目結果,找到影響缺陷的根因,進行不良因素根除或 是可穩定且持續的控制在可接受之不良率內。

第二章 框膠塗佈製程介紹

2-1 Cell 製程簡介 一般 Cell 製程可細分為洗淨、轉寫、配向、框膠、散佈、液晶、組立、 切裂、磨邊、偏貼等製程,主要是要將 TFT 與 CF 兩片玻璃基板進行組合, 並依客戶需求的面板形式進行切割。小尺寸面板礙於基板切裂後需人力、 費時以及有玻璃薄化需求,現行國內製造廠大多於切裂及外觀檢查後,隨 即包裝出貨於需求客戶或是模組廠,如圖 2.1 所示。 圖 2.1 小尺寸面板 Cell 製程流程示意圖 現行小尺寸的面板有玻璃厚度縮小的需求,而玻璃基板厚度太薄於搬送及製程中易破損,礙於工廠設備能力,改採用玻璃基板薄化方式,依薄 化需求不進行切割或是依比例切成 cut 形式,如圖 2.2 所示。如圖 2.2(b)紅 色線條為切割線,此為六切割。 (a)玻璃基板不切割 (b)玻璃基板 cut 形式切割 圖 2.2 玻璃基板切割示意圖 中小尺寸隨著產業競爭,為降低生產成本及提高產能,於新機種測試 時,逐步進行玻璃基板利用率的提高測試及評估,現階段 2 吋以下機種, 逐漸由 6cut 朝向 4cut 配置形式設計,單 cut 內的面板皆緊密相鄰,兩面取 間以切裂線為界,若框膠壓著後的幅寬過粗,將與相鄰面取黏合,於切裂 時易造成裂片或是不易分離。目前小尺寸緊密排版設計,框膠塗佈起始點 及終點為重疊方式,重疊後的幅寬控制是目前良率控制的關鍵。 2-2 框膠塗佈製程概述 框膠製程可分為框膠材料調合、膠材塗佈、框膠硬化、外觀檢查等程 序。其主要製程流程:將支撐面板間隙(cell gap)的間隔劑(spacer)與原膠材 依比例放入不銹鋼杯,如圖 2.3(a),於真空中進行混合,續將混合後的膠材 在真空環境中,充填入鋁製針筒內,如圖 2.3(b)所示。在黃光的環境及適當

溫度(23~25℃)中,將針筒取至塗佈機上架固定,如圖 2.4 所示。續利用自 動光學檢查機台,檢查框膠外觀,確認塗佈是否有斷膠、膠寬超出規格等 異常檢查。玻璃基板經框膠塗佈、間隔劑散佈(spacer spray)、液晶滴下後, 進入組立製程,其真空幫浦(Pump)能力可使密閉室(Chamber)的真空壓小於 1Pa,將 TFT 及 CF 基板於真空中利用 Mark 對位方式,進行兩片基板貼合, 後續,合板於大氣壓力下取出進行膠材硬化,框膠經 UV 照射及 120~130℃ 熱硬化後,將液晶穩固封止於設計之框型圖形內,而膠材內添加之間隔劑, 與散佈製程所用之間隔劑功用相似,有幫助穩定玻璃面板間隙(cell gap)之作 用。 (a)膠材置放不銹鋼杯 (b)膠材充填用製具 圖 2.3 膠材調合充填用製具

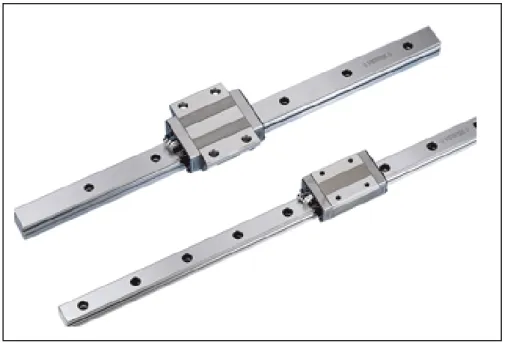

圖 2.4 框膠塗佈機正視圖 2-3 框膠塗佈設備運作方式 框膠塗佈設備為多軸複合動作之機構,其主要分可為 X、Y、Z 等三軸, 如圖 2.5 所示。其運作方式為交流伺服馬達帶動導螺桿(ball screw) ,如圖 2.6 (c),使載物台於線性滑軌(linear guide)上進行直線運動。其中,Z 軸的功 用主要是控制膠筒塗佈時高度,Z 軸馬達的動作是塗佈膠量穩定性的關鍵。 (a)框膠針筒於 Z 軸升降動作 (b)玻璃基板載台於 X、Y 軸動作 圖 2.5 X、Y、Z 軸動作示意圖

X、Y 軸的功用主要是帶動載物台進行 X、Y 方向之直線動作,依規劃 的程式(Recipe)路徑運作,達到塗佈製程所需之圖形,整個載物台主要是由 Y 軸滑軌所承載,而 X 軸滑軌則承載著整個 Y 軸及載物台結構,如圖 2.4 所示,所以 X 軸馬達在帶動載物台運動時,相較 Y 軸需花費較高的扭力。 直線運動大致上可區分為滑動(面接觸)的運動方式及滾動(點或線接觸) 的運動方式兩種[10]。經過各家廠商巧妙的應用鋼珠及圓筒滾柱特性,將傳 統摩擦轉換成摩擦抵抗較小的滾動運動。鋼珠或是滾柱式的直線導軌有以 下優點: 一. 摩擦抵抗小、應答佳 二. 高精度、順暢的位移 三. 負荷容量大、壽命長 四. 安裝簡單 五. 種類豐富 近年來,高速機具需求增加,為追求低摩擦系數、小型化、高精度、效率 化,業者逐漸轉往開發滾動方式的直線軸承、滑軌,鋼珠或是圓筒滾柱等 的運用已成為主流。框膠機台(圖 2.4)的載物台移動亦是運用滾動運動方 式,載物台(stage)安裝於滑軌的滑塊(圖 2.6 e)上,滑塊內的鋼珠於滑軌設計 的凹槽軌道上滾動,滑塊上設計有加油嘴,方便人員添加潤滑油(grease)等 保養工作。載物台與導螺桿利用套件聯結組裝(圖 2.6 d),當馬達帶動導螺 桿轉動時,載物台隨著導螺桿的螺帽在滑軌上移動。 2-3.1 塗佈圖形控制方式 圖 2.5(b)、2.6(b)所示,載物台中心之座標為(0,0),X、Y 軸馬達 會依據設定之起始點座標及向量化之 X、Y 分量路徑進行載物台搬送 動作,以達到如圖 2.6(a)所示之順時針塗佈方向圖框。目前所使用之塗 佈機,其 X、Y 走行軸的馬達及其驅動器(driver),為松下(Panasonic) 公司所生產[3]。

(a)塗佈圖形與路徑 (b)載物台(stage)

(c) 馬達與導螺桿(ball screw)組裝圖

(e)線性滑軌(linear guide)與滑塊組裝圖

圖 2.6 載物台(stage)動作路徑與軸承組裝示意圖

圖 2.8 馬達驅動器外型架構介紹 2-3.2 塗佈高度(gap)控制方式 參照圖 2.10,框膠塗佈針頭(nozzle)距離玻璃基板高度稱為塗佈高 度(gap),一般塗佈高度設定在 20~40um 範圍內,設定過高會造成塗佈 膠量的不穩定,而高度過低則會有針頭刮到玻璃基板的風險。塗佈高 度的控制,由 Z 軸馬達依據圖 2.9 的雷射辨位計回饋所得的高度差值, 進行設定高度與實際高度之補正。圖 2.9(b)的雷射偵測器位於針筒的後 方,其偵測點位於塗佈針頭的左上方,其相對位置如圖 2.10(b)所示。

(a) 安立知(Anritsu)公司製控制器 (b)雷射偵測器(sensor) 圖 2.9 雷射辨位計(gap laser)機構套件

(a)塗佈高度(gap)示意圖 (b)雷射偵測點與框膠針頭相關位置 圖 2.10 塗佈高度與雷射偵測位置圖 圖 2.11 Z 軸馬達動作位置與雷射接收強度趨勢圖 框膠機台設備控制系統如圖 2.12 所示。於塗佈中,會紀錄 Position(Z 軸位置)、Intensity(雷射接收強度)、制御量(雷射偵測回饋數值)的等數值, 可以從主機(Main PC)存取其雷射回饋數值及 Z 軸位置數據,繪出其趨勢。 如圖 2.11 所示,其塗佈於素玻璃(dummy glass)上,雷射經反射於感測頭(gap

sensor)所接收到,其雷射接收強度穩定於-36db。Z 軸馬達依據雷射回饋的 制御量,進行高度位置調整(Z 軸向下移動量,其位置表示為負值)。 圖 2.12 框膠機台控制系統示意圖 2-4 框膠製程於面板設計之需求 框膠依面板設計,其膠材塗佈硬化後需符合位置精度及幅寬的要求。 針對面板設計所需之框膠幅寬(TFT 基板與 CF 基板壓著硬化後之框膠寬 度),對應製程所塗佈膠量,而控制塗佈量的參數主要為塗佈速度、塗佈壓 力、塗佈高度。 使膠材從針頭推擠吐出的方式,依據機台設計可分為機械擠壓(screw) 及通氣體擠壓針筒內膠材兩種方式。本研究所使用之塗佈設備主要是通入 氮氣於針筒內推擠膠材,利用控制不同的氮氣壓力(0.01 ~ 0.6Mpa)的方 式, 達到製程所需之塗佈膠量。監控膠材塗佈量的方式是利用雷射機具於塗佈 後自動量測框膠斷面積(cross section area)數值,並調整所需輸出之氮氣壓力 大小。載物台移動的速度及膠材的塗佈高度,亦是影響塗佈膠量的設定參

數,然而,一般生產作業中,為求製程塗佈穩定性,當正常稼動時,塗佈 高度及塗佈速度大多維持不變,塗佈膠量以氮氣壓力的調節為主。 2-4.1 斷面積雷射運作方式 斷面積雷射與偵測塗佈高度之雷射辨位計相似,其主要是利用雷射偵 測框膠塗佈後之寬幅(W)與膠高(H),回饋於機台的斷面機雷射控制器,其 系統程式以積分計算方式,顯示其所量測之截面積數值。 圖 2.13 斷面積雷射量測方向示意圖 (a)斷面積雷射 (b)量測所得之曲線示意圖 圖 2.14 塗佈機斷面積雷射機具與量測所得之曲線示意圖

2-4.2 塗佈壓力、塗佈速度與塗佈量之相關性 當固定塗佈速度(載物台 X、Y 軸移動速度 80mm/s)時,可參考圖 2.15(a),塗佈壓力增加時,可增加斷面積數值,亦提高膠材塗佈量。當固定 塗佈壓力(氮氣輸出壓力 0.4MPa)時,可參考圖 2.15(b),塗佈速度增加,會 降低斷面積數值,促使膠材塗佈量下降。 為避免人員在塗佈量調節上的困擾及機台塗佈的穩定性,通常會固定塗 佈速度,以調整塗佈壓力方式,達到製程所需之塗佈條件(斷面積數值)。 (a) 塗佈壓力與斷面積之關係圖塗佈壓力 (b) 塗佈速度與斷面積之關係圖塗佈壓力 圖 2.15 塗佈壓力及塗佈速度與斷面積之關係圖

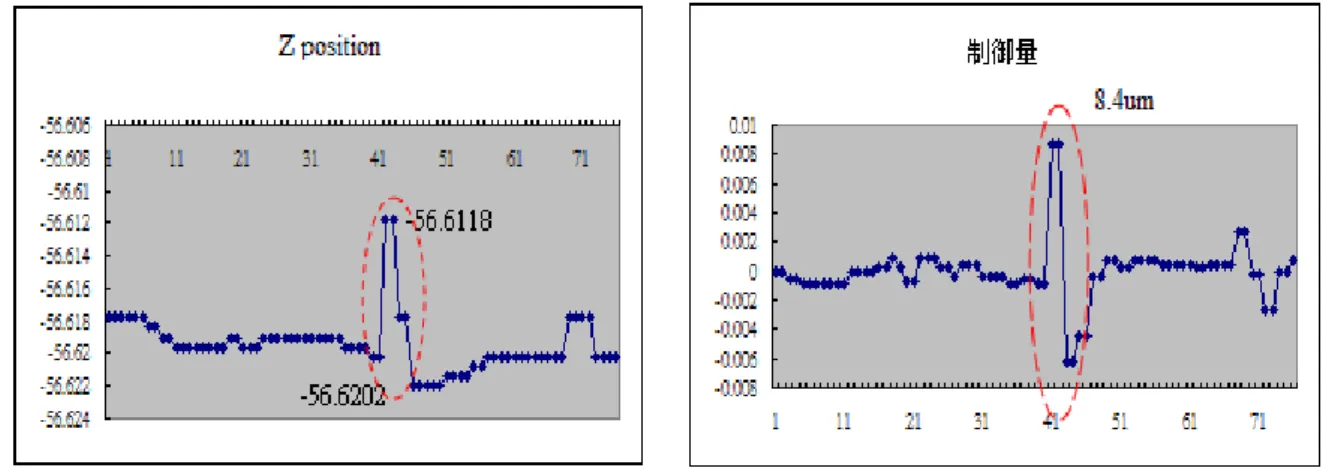

依據圖 2.16,當塗佈高度 30um 時,Z 軸約有 8.4um 的不穩定移動 量,若把塗佈高度變更為 22um 時,可發現異常的制御幅度縮小至 3.6um。此異常的制御幅度,將造成局部框膠偏細(塗佈膠量較少)及框 膠斷線等不良,如圖 3.1 所示。 (a)塗佈高度 30um,Z 軸制御趨勢圖 (b)塗佈高度 22um,Z 軸制御趨勢圖 圖 2.16 塗佈高度與 Z 軸制御位置之趨勢圖

2-5 框膠塗佈用針頭(nozzle)的型式 目前所使用之針頭,為高單價的精密加工品,其尖端處之材質屬於較 硬且脆的鎢鋼,其與玻璃基板垂直接觸雖不易變形,但在清洗或是固鎖時, 若針頭側邊不慎遭撞擊,仍會有缺角破損之現象,為降低使用成本,尋找 國內廠商協助客製化塗佈用針頭(nozzle) ,依據其製作方式,可分為焊接式 及一體成型兩種型式。 圖 2.17 框膠塗佈用針頭(nozzle)外觀尺寸圖(單位: mm) 2-5.1 焊接式針頭 目前廣泛使用中的塗佈針頭(nozzle)皆為此型式,其為不同金屬材質焊 接,依構造材質參考圖 2.17,其可分為三個部分,為噴嘴、基座及銲料等。 噴嘴主要成分為 WC-Co,基座主要成分為不銹鋼 SAE 304,焊料主要成分 為 Ag(Wt 約 50%)、Cd、Zn、Cu 近似 AWS BAg-1,一般塗佈 17 吋面板, 其所使用之孔徑為Ф0.35~0.40mm,目前廣泛使用在 17”面板以下之針頭孔 徑為 0.25~0.35mm。

噴嘴部位

(a) 噴嘴與基座以焊料銜接

(b) 噴嘴內部構造 圖 2.18 針頭(nozzle)剖視圖

鎢鋼材質噴嘴鑲埋於不銹鋼基座後,以銀基底之焊料焊接 圖 2.19 針頭噴嘴與基座底部剖視圖

圖 2.21 針頭不銹鋼基座底部剖視圖(底部經過拋光處理) 目前工業常使用的接合方式,主要有銲接(Welding)、硬銲(Brazing)、 軟銲(Soldering)三種。銲接是將母材接合處局部熔化的接合方式,然而母 材在局部佳熱後,容易產生殘餘熱應力造成接合後變形。硬銲和軟銲則是 在母材之間加入填充合金,在升溫至填充合金熔點以上約 10~50℃(不超過 母材熔點),使填充合金完全熔化潤濕母材,並在接合處產生冶金反應後冷 卻凝固而形成接點,由於其製程方式大多是和母材整體同時加熱,可減少 殘餘熱應力的產生及接合後的變形問題,故就接合方式而言,硬銲製程為 接合異種材料的最佳方式之一。 面對嚴苛的使用環境,常會使用耐磨耗、耐高溫、耐腐蝕材料,例如 習稱鎢鋼的碳化鎢[8],但是鎢鋼的材料成本高,且不易加工又易脆,故許 多製造商將碳化鎢焊接在精密的工具、儀器或是治具,延長其使用壽命。 整體皆使用鎢鋼會有韌性不足易脆裂問題,而鋼材雖然有較佳韌性,但是

使用壽命短,利用硬銲接合方式,將碳化鎢與鋼材兩種異質材料接合,便 是一種兼顧精密部位的耐磨耗及整體的韌性。目前所使用的日製塗佈針 頭,便是利用異質材料接合的優點進行製作。 2-5.2 一體成型針頭型式 意指無異質材料焊接,僅以加工金屬坯方式製作針頭(nozzle)外型及其 內部構造。目前測試製作之樣品材質,主要分為使用成分 Wt 99.8%以上的 高純度鎳(Ni)及合金工具鋼 SKD11 兩種材質加工品。如下圖所示,圖 2.22 為使用鎳材質針頭,其具有耐鹼、耐氧化、抗高溫能力,無經過熱硬化處 理,硬度約 HRC 45,內部經化學方式拋光處理,使表面呈現光滑。圖 2.23 為使用合金工具鋼 SKD11 材質針頭,其硬度約 HRC 17,內部經放電加工 後,再經熱處理使其硬度達 HRC 60 以上。 圖 2.22 一體成型之針頭(nozzle)剖視圖,此圖主要使 用材質為鎳 Ni(Wt 99.8%)

圖 2.23 一體成型之針頭(nozzle)剖視圖,此圖主要使用材質 為工具鋼 SKD11(經熱硬化處理) 2-5.2.1 製作方式 1. 鎳(Ni) nozzle 製作方式 1.1 內外部金屬坯加工 1.2 內部化學方式拋光 2. 合金工具鋼 SKD11 Nozzle 製作方式 2.1 金屬坯外形車床及磨床加工 2.2 內部構造以放電、線切割加工與研磨拋光( #2000 鑽石膏) 2.3 熱硬化處理

第三章 框膠塗佈問題與缺陷的根因探討

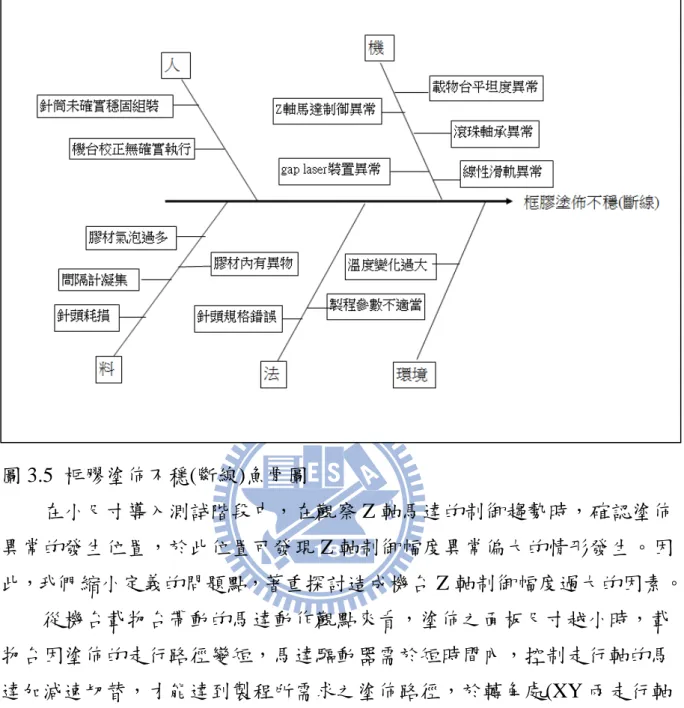

小尺寸機種導入初期,首先遇到的問題便是塗佈穩定性及塗佈時間過 長等問題。使用的六標準差(6 sigma)DMAIC 的概念[4],依照 Define、 Measure、Analyze 此三個流程,進行問題點的根因探討。 3-1 轉角塗佈穩定性 小尺寸導入初期,首先是以 2.4 吋機種為評估目標,在尚未量產前,以 素玻璃(dummy glass)進行試塗,並利用手電筒於機台操作側目視框膠外 觀,發現框膠轉角處易有塗佈不穩定發生,而且其不穩定發生率達 30%以 上,此不穩定依嚴重程度,於框膠壓著硬化後,將造成框膠幅寬偏細、框 膠斷線(斷膠)等不良。框膠發生塗佈斷線,會造成面板顯示中的液晶外漏, 且會依液晶擴散範圍汙染其它面取,如圖 3.1 所示。 圖 3.1 框膠塗佈斷線造成液晶外漏 針對塗佈不穩定,以品質改善手法,視發生可能原因繪製魚骨圖,並 將可能發生原因分成人、機、料、法、環境等五大類,逐一細分塗佈不穩 定可能發生因素,如圖 3.5 所示。細部分類說明如下: (I)人:主要是指人員無遵守標準作業規範,可能造成塗佈不穩的因素為 針筒無確實穩固於機台組裝、機台校正手法無確實執行。導入初期為工程 師親自操作試驗,故將人為操作不當因素排除。 (II)機:主要是指機台設備異常部分,可能造成塗佈膠量不穩定的因素有以下因素:載物台的平坦度異常、Z 軸馬達制御異常、gap laser 裝置異常、 滾珠軸承異常、線性滑軌異常。針對滾珠軸承及線性滑軌部分,確認昔日 造成塗佈膠量不穩定的履歷,主要是滾珠導螺桿兩側支撐座內的培林 (bearing)損壞,以及線性滑軌溝槽受損,造成滑塊內的鋼珠於滑軌溝槽中行 走不順。滾珠導螺桿異常時,會發出特殊音響及震動,由於例行保養時, 考量稼動時間耗損因素,而且目前培林皆有保持器的設計,所以目前保養 並無規劃導螺桿兩側支撐座內培林(bearing)潤滑油的清潔、替換,所以目前 發生曾發生軸承走行異常時(新機稼動約五年後),主要是支撐座內的培林損 壞,進行部品更換後,即可恢復稼動。昔日發生塗佈不穩定的案例中,其 發生因素是滑軌受外力造成溝槽面有凹損,滑塊行經受損處,便會造成塗 佈不穩定,此塗佈不穩定會固定發生在載物台行經滑軌受損處。以昔日案 例來確認小尺寸塗佈不穩定的情形,滾珠導螺桿帶動載物台走行時,並無 發出特殊音響;以無塵布清除滑軌潤滑油後,續以手電筒巡視滑軌溝槽, 無發現異狀。 以此,故判定機台走行機構,無造成塗佈不穩的異常因素。 設備塗佈進行中,gap laser 及時監控回饋並制御針頭離玻璃基板高度, 若載物台平面有大幅度凸起,在 gap laser 的回饋下,Z 軸馬達將會因偵測 針頭過低而急驟上升,在拉升針頭的過程中,依 Z 軸制御幅度,輕微造成 膠材塗佈量偏低,嚴重(超過 10um 以上)會造成塗佈斷線(斷膠)。觀察製程 機台於生產稼動中,並無發生塗佈 gap 制御異常現象,故將設備塗佈 gap 控制功能方面的異常因素排除。然而,在導入初期階段,觀察 Z 軸的制御 動作,於塗佈不穩定時,Z 軸位置的制御趨勢會有一異常幅度變化,如圖 3.2 所示。

圖 3.2 框膠 Z 軸位置及回饋制御量趨勢圖

Gap laser 回饋的制御量有一個 8.4um 的幅度,Z 軸依據回饋進行 8.4um 的 上升量,機台的制御功能正常,研判有其他因素造成制御幅度過大而不穩 定,依此將著重探討造成 Z 軸制御幅度過大的因素。 圖 3.3 框膠內氣泡造成塗佈斷線(斷膠) (III)料: 主要是指材料異常的因素。框膠脫泡的目地在於將膠材內的氣 泡排除,並將間隔劑(spacer)依比例與原膠材均勻調合,在此階段中,膠材 內氣泡若無排除完全,將造成膠材流動不連續而塗佈斷線,如圖所 3.3 示, 氣泡造成的塗佈斷線,外觀並不會有塗佈不穩定的現象。 框膠與導電間隔劑在調合時,若有不均勻凝集現象或是膠材已有部分 反應(膠材預先轉化的部份慣稱為 gel),如圖 3.4 所示,膠材在受氮氣擠壓流 出針頭時,會因為間隔劑凝集、框膠 gel 造成針頭堵塞而塗佈斷線。框膠因 氣泡、gel、間隔劑凝集造成的斷線,屬於隨機不固定位置發生,而觀察試 驗時,發生不穩定斷線的位置,有固定於塗佈轉角時發生,並且觀察發生

小尺寸試驗面板發生斷線位置,並無圖 3.3、圖 3.4 等不良現象,故排除膠 材不良此因素。 (a)框膠 gel (b)導電間隔劑凝集 圖 3.4 框膠 gel 及導電間隔劑凝集圖示 (IV)法:主要是指生產配方、作業方式不適當等因素。生產所需的治工 具、材料及製程參數,會依產品需求而變更,其中可能會影響塗不穩定的 因素為治工具中的針頭規格、製程參數不適當。每個產品皆有塗佈量的規 格限制,而針頭孔徑會影響膠材流動量,若塗佈量需求小時,而針頭孔徑 過大,則必須調降塗佈壓力或是提高塗佈速度,當塗佈壓力與塗佈速度未 能適當搭配時,塗佈量不穩定的現象將會發生,這也是後續針對框膠幅寬 於設計上的縮小,其塗佈需求量小與塗佈穩定性的探討主題。中小尺寸導 入初期,於設計上,仍維持現行產品中的幅寬規格,塗佈針頭在規格不變 更下,塗佈速度及塗佈壓力無需大幅度的調整,針對此固定趨勢的塗佈不 穩定偏細、斷線現象,暫排除針頭規格及參數設定不當因素。 (V)環境:主要是指無塵室溫度、濕度控制此因素。膠材的黏度變化會受 環境溫度影響,參考表 3.3,環境溫度穩定偏高時,膠材流動量會變大。導 入初期的環境溫度為 24 度,機台環境溫度的控制約在±0.5 度變化範圍內, 不易發生溫度驟變兩度以上的情形。測試期間,生產中的機台並無塗佈量 的劇烈變化,故將環境溫度的影響因素排除。

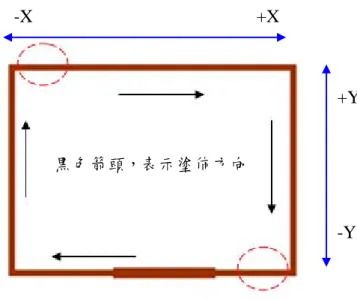

圖 3.5 框膠塗佈不穩(斷線)魚骨圖 在小尺寸導入測試階段中,在觀察 Z 軸馬達的制御趨勢時,確認塗佈 異常的發生位置,於此位置可發現 Z 軸制御幅度異常偏大的情形發生。因 此,我們 縮小定義的問題點,著重探討造成機台 Z 軸制御幅度過大的因素。 從機台載物台帶動的馬達動作觀點來看,塗佈之面板尺寸越小時,載 物台因塗佈的走行路徑變短,馬達驅動器需於短時間內,控制走行軸的馬 達加減速切替,才能達到製程所需求之塗佈路徑,於轉角處(XY 兩走行軸 加減速控制的交會處)則易發生塗佈不穩定的現象。TFT 基板與 CF 基板於 壓著硬化後,利用顯微鏡觀察缺陷不良發生位置的框膠外觀,其不穩定發 生之趨勢集中於塗佈轉彎過後,且集中於 Y 軸減速過彎後之 X 軸加速部 位,如圖 3.6 所示之位置。針對轉角塗佈不穩定之趨勢,變更塗佈路徑方向 進行觀察,不穩定部位亦是集中於塗佈過彎後之 X 軸加速段,如圖 3.7 所 示之位置。

圖 3.6 框膠塗佈不穩現象及相關位置示意圖(順時針方向塗佈) 利用 2.5 倍顯微鏡觀察順時針塗佈之框膠硬化後外觀,塗佈不穩定之現象 集中於紅色虛線圓圈處。 圖 3.7 框膠塗佈不穩現象及相關位置示意圖(逆時針方向塗佈) 利用 2.5 倍顯微鏡觀察逆順時針塗佈之框膠硬化後外觀,塗佈不穩定之現 象集中於紅色虛線圓圈處。 -X +X -Y +Y 黑色箭頭,表示塗佈方向

3-1-1 利用震動計量測轉角塗佈之機台震動量 當塗佈進行中,以手倚靠於機台時,可顯著感受到機台的劇烈晃動。依 此,針對四個轉角,利用震動計進行量測觀察,將震動計感測頭吸附於針 筒座旁,如圖 3.8 所示,並於塗佈時記錄四個轉角的震動計數值。 圖 3.8 機台震動量計擺置位置及塗佈轉角相關量測點位 利用震動計量測 R1~R4 四個點位,設定不同塗佈速度,並將數值 紀錄於表 3.1 中。 (a)震動量計 SHOWA_Digi-vibro_model-1332A

(b)震動量計可切替之功能 圖 3.9 震動計圖示及功能說明 利用震動計 DISPmm(P-P)功能,利用中尺寸(8 吋)試車材量測位移震動 量值,填入表 3.1 震動計位移震動量值: 表 3.1(a)塗佈速度 80mm/s 時的震動量(單位:0.001mm) 表 3.1(b) 塗佈速度 100mm/s 時的震動量(單位:0.001mm) 依據震動計數值,XY 軸加減速段 R1、R3 較其它部位大,且 R3 震動 幅度最大。塗佈速度增加,其震動幅度亦越大。

3-1-2 XY 軸直線塗佈震動比較 目前由 3-1 項的測試數據可知,震動幅度最大值主要集中於載物台 XY 走行軸之加減速部位,為比較 XY 軸的震動幅度差異,設計兩種塗佈路徑, 如圖 3.10 所示,依據震動計量測數值,將其值記錄於表 3.2 中。 (a) 連續畫 4 條水平線,速度 100mm/sec,長度 300mm (b) 連續畫 4 條垂直線,速度 100mm/sec,長度 300mm 圖 3.10 XY 軸直線塗佈路徑示意圖

表 3.2(a)X 方向水平塗佈,速度 100mm/s 時的震動量 表 3.2(b)Y 方向垂直塗佈,速度 100mm/s 時的震動量 由表 3.2 數值可知,畫單一方向直線時,X 軸震動幅度明顯較 Y 軸大, 推測為 X 軸整個機構在 Y 軸機構的下方,故 X 軸移動時需帶動 Y 軸及載物 台一起移動,施加於機台的反作用力較大,而 Y 軸移動時,只需帶動載物 台移動,產生的反作用力較小。因此,X 軸動作產生震動較大的現象,可 能是導致塗佈不穩集中於 X 軸加速段的原因。 3-1-3 改變馬達驅動參數,並利用震動計量測機台震動 目前由 3-1-1、3-1-2 項的測試數據可知,震動幅度最大值主要集中於 載物台 X 方向走行軸之加速部位,設計一塗佈路徑,如圖 3.11 所示,變更 馬達驅動器參數,將震動計數值記錄於表 3.3 中,觀察震動最大值之變化。

圖 3.11 測試之塗佈路徑示意圖 馬達驅動器參數 pr.10,依據操作說明書[3],其值越大,載物台會更快 到達設定位置,位置跟隨的時間越短,塗佈於轉角後之 X 軸方向加速所需 時間減少。觀察表 3.3 可知,原始設定 600,最大震動值為 31,超過原始設 定值越大,其加減速時,所造成的震動越顯著,亦可對應表 3.1,塗佈速度 越快,機台的震動幅度會越大。 綜合以上三項試驗,塗佈不穩定處與機台震動幅度有密切關聯性,比 較中尺寸及小尺寸兩種基板在塗佈時的震動幅度,參考表 3.1(b)、表 4.1(a), 推論小尺寸基板的塗佈路徑較短,所以它的震動幅度較為劇烈。後續將以 降低塗佈轉角處的震動幅度為改善目標,減緩其所造成的塗佈不穩現象。 表 3.3 X 軸馬達驅動參數變更,其最大震動值量測結果

3-2 塗佈時間縮短需求 隨著面板尺寸變小,塗佈面取數(mesh)及所需時間亦隨之增加,嚴重 降低生產基板流通率,在現行階段,無增加生產機台數的情況下,必須增 加塗佈速度,縮短單片基板塗佈所需時間,才能減少基板停留於該製程的 時間。由圖 2.14(a)塗佈壓力與斷面積之關係圖及圖 2.14(b)塗佈速度與斷面 積之關係圖可知: (1) 塗佈速度增加 20mm/s,斷面積會減少約 1000 um2 (2) 塗佈壓力增加 0.1MPa,斷面積會增加約 1000 um2 若塗佈速度由 80mm/s 欲提高塗佈速度至 100mm/s,至少需提高塗 佈壓力 0.1MPa。 一般工廠所能提供之最大氮氣壓力約 0.65MPa,參考 圖 2.14(b)塗佈 速度 100mm/s 之斷面積曲線,若以目前使用孔徑 0.35mm 之針頭,欲達到 斷面積 5000 um2以上,需使用 0.5MPa 以上之塗佈壓力,而膠材之黏度亦 會隨冷藏退冰次數增加,若須維持以 100mm/s 之速度進行塗佈,將會面臨 膠塗佈量無法達到製程所需之斷面積條件。在未能改變現行膠材及使用之 針頭孔徑的情況下,需提高膠材於針頭內的流動性,才可降低所需之塗佈 壓力。相鄰的物質層,一層在另一層上面作橫向移動,這種物質的形變稱 為切變(shear)。框膠流動最簡單的形式就涉及切變。 所有液體和氣體(除極低密度的氣體外)都黏附在固體表面,因此, 當框膠流動的時候,趨向針筒管壁的速度必然會逐步減小,而流過管壁表 面時便產生切變。框膠受到氮氣壓力推擠而在針筒中流動時,由於分子相 對於其鄰近分子受迫移動,會受到分子間的力阻滯,於是便出現內摩擦。 由流體切變引起的阻力稱作流體的黏滯性。 dy d or y υ µ τ ∆ υ ∆ µ τ= = μ:動黏度 (dynamic viscosity)或黏度(viscosity)

τ:剪應力(shear stress),移動一單位面積層所需要的力(N/m2 )

dy

d

or

y

υ

∆

υ

∆

:velocity gradient (速度梯度)或稱為剪應變率(shear strain rate)

動黏度=流體剪應力/剪應變率

m

s

kg

m

s

s

m

kg

s

m

kg

N

m

s

N

s

m

N

m

s

m

m

N

y

×

×

×

∴

×

×

∆

∆

=

=

=

=

=

=

=

2 2 2 2 2 21

1

µ

υ

τ

µ

圖 3.12 流體於表面流速示意圖。箭頭越長,表示越快。 流速m s kg s Pa m s N ⋅ = ⋅ = ⋅ = 2

µ

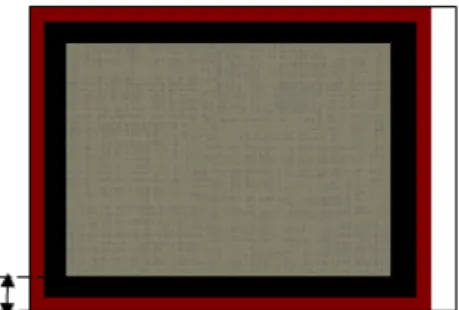

目前使用的框膠黏度為 300~400 Pa・s 液體分子主要是靠內聚力來彼此吸引,若溫度升高,分子間彼此的距離 增加,故內聚力減弱,所以使得黏滯性變小。藉此已知材料特性,進行提 高環境溫度測試,並觀察溫度、塗佈速度與塗佈壓力三者之關係。 測試條件: (1)無塵室溫度 24 度與 26 度,此兩種環境進行試驗。 (2)取四支膠筒,標記其為 SAMPLE1~4,固定塗佈斷面積之目標值, 此試驗之斷面積目標值為 5000um2 。 (3)23.7 度之塗佈速度維持在 80mm/s 。(4)26 度之塗佈速度維持在 100mm/s 。 將以上測試之數值,紀錄於表 3.4 中。 表 3.4 不同環境溫度下,塗佈速度與塗佈壓力之數值 由表 3.4 之數值可知: 現行環境溫度提高約 2 度後,在速度 100mm/s 的需求條件下,欲達相同斷 面積值 5000 um2,其塗佈壓力可維持現狀,其升溫後與升溫前的塗佈壓力 接近。 3-3 框膠幅寬縮小需求 基於生產成本及玻璃基板利用率,若想從目前可切割的面板數再增加, 在顯示區大小不改變的情況下,僅能縮小 BM 大小,如圖 3.13,黑色部分 為 BM(black matrix),棕色部分為框膠,黑色 BM 所包圍內的區域為液晶面 板的顯示區。將面板尺寸變小,才能在固定的玻璃基板大小,再增加面取 數(mesh)。此設計需求,將已侷限的框膠壓著後幅寬再縮小,促使框膠所需 之塗佈量減少,依據圖 3.15 斷面積與壓著後框膠幅寬之關係圖,其對應所 需之斷面積數值降低,所需使用之塗佈壓力亦須降低,然而,低塗佈壓力 於塗佈速度 100mm/s 時,更易有不穩定之情形發生。幅寬設計越小時,不 穩定現象更嚴重,甚至有塗佈斷線不良出現,如圖 3.14 所示。

圖 3.13 小尺寸面板切割後外形示意圖

圖 3.14 框膠壓著後幅寬縮小至 0.7mm 時,塗佈不穩現象

圖 3.15 塗佈斷面積與壓著硬化後之框膠幅寬關係圖。 註:框膠內之間隔劑粒徑亦會影響壓著後之框膠幅寬

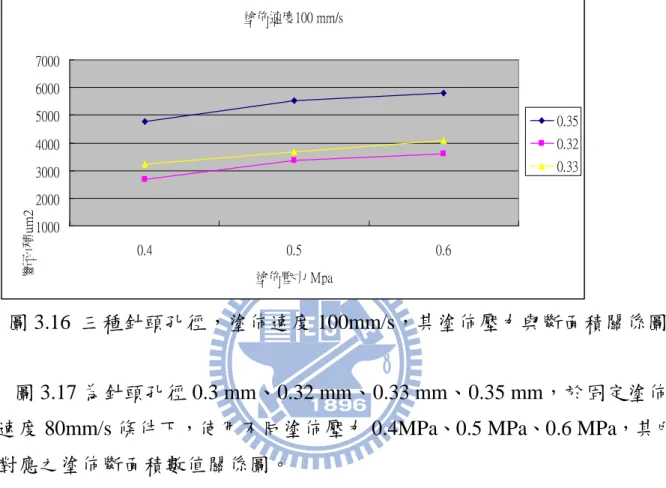

針對低塗佈量需求,為避免低塗佈壓力造成塗佈不穩定,需提高塗佈壓 力,目前已知針頭孔徑縮小,可達到此需求。圖 3.16 為三種針頭孔徑 0.32 mm、0.33 mm、0.35 mm,於固定塗佈速度 100mm/s 的條件下,使用不同塗 佈壓力 0.4MPa、0.5 MPa、0.6 MPa,其量測所得之塗佈斷面積數值關係圖。

圖 3.16 三種針頭孔徑,塗佈速度 100mm/s,其塗佈壓力與斷面積關係圖

圖 3.17 為針頭孔徑 0.3 mm、0.32 mm、0.33 mm、0.35 mm,於固定塗佈 速度 80mm/s 條件下,使用不同塗佈壓力 0.4MPa、0.5 MPa、0.6 MPa,其所 對應之塗佈斷面積數值關係圖。 圖 3.17 四種針頭孔徑,塗佈速度 80mm/s,其塗佈壓力與斷面積關係圖 塗佈速度100 mm/s 1000 2000 3000 4000 5000 6000 7000 0.4 0.5 0.6 塗佈壓力 Mpa 斷面積u m 2 0.35 0.32 0.33 塗佈速度80 mm/s 3000 4000 5000 6000 7000 0.4 0.5 0.6 塗佈壓力 Mpa 斷面積u m 2 0.35 0.32 0.33 0.3

圖 3.18 為針頭孔徑 0.3 mm、0.32 mm、0.33 mm、0.35 mm,四種針頭 於固定塗佈速度 70mm/s 條件下,使用不同塗佈壓力 0.4 MPa、0.5 MPa、0.6 MPa,其量測所得之塗佈斷面積數值關係圖。 圖 3.18 四種針頭孔徑,塗佈速度 70mm/s,其塗佈壓力與斷面積關係圖 圖 3.19 框膠幅寬 0.7mm,使用 0.32mm、0.33mm 針頭塗佈, 轉角塗佈狀況。 塗佈速度70 mm/s 3000 4000 5000 6000 7000 0.4 0.5 0.6 塗佈壓力 Mpa 斷面積u m 2 0.35 0.32 0.33 0.3

綜合以上試驗,框膠壓著後幅寬目標 0.7mm,框膠塗佈量需求範圍為 斷面積 3000~3500um2,針頭孔徑 0.35mm 於塗佈速度 100mm/s 時,所使用 的塗佈壓力需低於 0.4Mpa,易產生塗佈不穩定現象。在相同塗佈條件下, 縮小針頭孔徑,使用 0.33mm 及 0.32mm 針頭,其塗佈壓力約維持在 0.4Mpa 附近,在此壓力範圍以上塗佈時,於試驗中,對於塗佈不穩定有改善效果, 如圖 3.20 所示。對於未來小幅寬需求低塗佈量時,依此試驗結果,可使用 針頭孔徑 0.33mm 以下針頭對應。

第四章 目前狀況與試驗結果

4-1 目前狀況 本研究主要探討框膠塗佈製程的塗佈穩定性,試驗觀察設備機構、環 境溫度、塗佈用針頭孔徑、塗佈參數等相關的影響。目前完成以下三種試 驗: (1)震動計量測機台震動值,觀察其值與轉角塗佈穩定有關聯性。 (2)在高塗佈量且不提高塗佈壓力的條件下,調整環境溫度上升 2℃,可達 到塗佈速度提高 20mm/s 的需求。 (3)針對低塗佈量需求,在高速塗佈時,低塗佈壓力易造成塗佈不穩遽增。 使用國內廠商提供之客製化針頭進行試驗,針頭孔徑縮小、提高塗佈壓 力(0.4Mpa 以上)可達到框膠低塗佈量的穩定性需求。 由以上試驗項目,可確認機台震動幅度大,易造成轉角塗佈不穩定。 而在高速塗佈且低塗佈量時,以縮小針頭孔徑來相對提高塗佈壓力,可減 緩不穩定發生。在經由分析、量測並定義出改善目標後,後續將進行改善 及良率的控制階段。於初期塗佈試驗中,改變設備機構狀態費時且需改造 費用,礙於中小轉型生產的時間急迫性,目前已從生產試驗中,找出可改 善不穩定的設定參數、針頭孔徑及環境溫度。 4-2 試驗結果 4-2-1 轉角塗佈穩定性 目前已知圖 3.8 的試驗中,R1、R3 的機台震動值最大,而且參照表 3.1(b)、表 4.1(a),可發現小尺寸的塗佈震動幅度較大,推論是小尺寸基板 的塗佈路徑較短。轉角震動幅度最大的位置是塗佈不穩定處,若欲針對機 台結構穩定進行改造,將耗費停機時間(生產稼動損失)及改造費用,為加快 小尺寸導入生產時程,針對機台原塗佈設定進行參數修改。原本機台的塗 佈設定,沒有在塗佈中隨意改變走行速度,針對震動幅度降低的改善需求,將塗佈功能及參數變更如圖 4.1 所示,將塗佈路徑分成多段設定,於 R1 及 R3 轉角處,再多細分出兩段塗佈路徑,其路徑長約 10~20mm,如圖 4.1 中 之藍色箭頭,該處路徑之塗佈速度降低約 10~20mm/s,原先設定塗佈速度 100mm/s,於藍色箭頭之路徑將會提前降低速度至 90~80mm/s。經實際塗佈 測試,於接近轉角處提前降低速度、轉角後起動速度慢,促使震動幅度縮 小,可有效改善轉角時塗佈,Z 軸制御不穩的現象,如圖 4.2 所示。 圖 4.1 變速塗佈示意圖 圖 4.2 變速塗佈運用與轉角塗佈不穩比較圖

(a) 變速塗佈使用前,Z 軸制御趨勢圖 (b) 變速塗佈使用後,Z 軸制御趨勢圖 圖 4.3 變速塗佈運用與 Z 軸制御幅度比較圖 利用小尺寸(2.4 吋)試車材於直線塗佈速度 100mm/s 時,依據分段變速 塗佈的使用狀況,進行震動幅度的量測,並將其值填入表 4.1 中。 表 4.1(a)未運用分段變速塗佈之震動量(單位:0.001mm)

表 4.1(b)運用分段變速塗佈之震動量(單位:0.001mm) 依據表 4.1(a)、4.1(b)可發現,R1 及 R3 在使用分段變速塗佈後,其震 動幅度有降低的現象,而 Z 軸的制御異常幅度亦有降低的趨勢,如圖 4.3 所示。 4-2-2 塗佈時間縮短之需求 一般無塵室溫度約規範在 21~25 度,視各區域製程及人員作業需求調 整。無塵室溫度的調整,可達到框膠製程改變所需的環境條件,然而,整 個製程區的溫度提高,無塵室的空調系統需跨區域的變更,會造成作業人 員不舒適,基於不影響人員作業考量,目前提高無塵室溫度至 24~25 度。 針對單機台或是小區域加裝獨立控溫系統,國內有業者從事此方面改造, 相較於大範圍控制溫度,其獨立系統的恆溫控制可穩定在 0.5 度以內。此次 試驗,在不增加設備改造、膠材、針頭變更的成本,以及時間的耗費考量 下,調整無塵室製程區溫度,以加快達到塗佈速度提昇的導入。 導入初期,設計需求之塗佈量與一般螢幕產品相同,其塗佈量較現行 生產需求的塗佈量高。近年來的手機、GPS 車用導航機、薄型筆記型電腦 等發展,皆朝向於窄邊框的設計需求,框膠的塗佈需求量已降低許多,調 高溫度因應高速塗佈的階段性需求已結束。塗佈機製造商為因應小尺寸的 高速塗佈及塗佈時間縮短,已有發展出多塗佈頭的機型,可依面板製造廠 商的需求,裝置十個針筒以上來進行塗佈,大幅降低塗佈單片基板所需時 間。

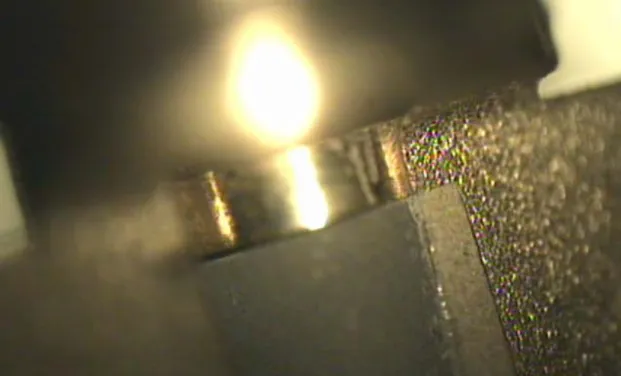

4-2-3 框膠小幅寬需求及針頭變更試驗 目前運用國內不同廠商所提供的針頭進行試驗,依試驗結果,針頭孔 徑的縮小,以及配合塗佈速度調整,可降框膠低塗佈量的不穩定情形。依 據所試驗的針頭製作方式,可分為焊接式及一體成型兩種型式。一體成型 相較於焊接式的其製作方式較為簡單,且其整體的結構,噴嘴與基座較不 易斷裂分離,然而,其為了加工便利性,鎳製噴嘴的硬度小於焊接式的鎢 鋼噴嘴,其於噴嘴尖端易發生變形,如圖 4.4 所示。 鎳製針頭其噴嘴內部雖不易變形,相較於鎢鋼噴嘴,其尖端外圍無法 多次承受機台校正時,與玻璃基板接觸的作用力。鎢鋼噴嘴的硬度雖高, 於拆卸作業時,卻會因人員作業不慎,撞擊到噴嘴尖端而受損。鎢鋼噴嘴 相較於鎳噴嘴針頭,更易脆裂發生缺口,如圖 4.5 所示。塗佈針頭噴嘴尖端 側邊破損,在針筒靜置或是塗佈時,框膠易從缺口流出,呈現側流現象, 如圖 4.6 所示。 未使用 已使用 圖 4.4 針頭-鎳製噴嘴尖端。外徑 0.45mm,內徑 0.35mm。

圖 4.5 0.32mm 針頭,鎢鋼噴嘴針端破損。

小尺寸面板塗佈基於穩定性要求,目前皆使用耐磨耗的鎢鋼噴嘴進行 生產塗佈,並且進行不同孔徑針頭的需求測試。基於鎢鋼易脆裂的材料特 性,為避免外力的撞擊,將原本舊型保存座,如圖 4.7 所示,變更為新型針 頭放置座,如圖 4.8 所示。於拆卸時,針頭四周有金屬柱導正工具,避免拆 卸時工具傾斜傷及噴嘴,而在平時安置時,易可避免外力傷及噴嘴。 圖 4.7 舊型針頭放置座及拆卸針頭工具。 圖 4.8 新型針頭放置座。

第五章 結論與未來工作目標

5-1 結論 框膠製程從 2007 年開始試驗小尺寸塗佈,為克服塗佈不穩定的問題, 經由缺陷的現象觀察,針對可能造成此缺陷的原因,分成人員、機台、材 料、方法(配方)、環境等五大類,進行探討,歸咎出主要原因為設備機台的 塗佈高度制御幅度過大。為找尋造成塗佈高度不穩定的因素,續以震動計 量測機台震動值,並分析、觀察塗佈不穩趨勢,確認震動幅度偏大與轉角 塗佈不穩定,皆有集中於轉角的趨勢。為加速導入小尺寸的時程,於塗佈 參數試驗中,尋找可根絕或是抑制不穩發生的方法,後續於生產試驗中, 測試出可以抑制塗佈不穩定的分段路徑速度控制參數。目前已運用此塗佈 路徑分段的速度控制獲得改善,並且已步入品質改善的最終階段,朝向製 程良率的穩定控制。 從 2008 年起,藉由製程機台參數的優化,工廠轉型導入小尺寸面板機 種,礙於製程機台數不足及產能提升需求,經由無塵室環境溫度調整,塗 佈速度已提昇至 90~100 mm/s(目前生產最小尺寸為 1.8 吋) 。自 2009 年起, 順應窄邊框的螢幕設計潮流,框膠塗佈量的規格需求降低,小尺寸產品搭 配製程參數調整,皆以塗佈速度 100 mm/s 進行量產。由於產能的逐年增加, 於 2009 年經過數個月的新式機台裝機與調整,已正式導入日系新型多塗佈 頭的高速機型,使製程機台數得以擴充,結束了高環境溫度需求的階段性 調節,逐漸使框膠塗佈不再是產能的瓶頸製程。 5-2 未來工作目標 未來的工作,將是運用變速塗佈的方式,來達到塗佈膠量的穩定。此分 段控制塗佈速度的方式,目前亦搭配不同孔徑的塗佈針頭(銲接式)進行測 試,它符合運用於窄框膠幅寬(低塗佈量)的設計需求。我們針對塗佈膠量不 穩定處,運用此變速塗佈的參數設定方式,進行塗佈量的修補,藉以提升框膠線幅的穩定性。除了針對低塗佈量的框膠幅寬穩定性,針對設備異常 造成的框膠過細(膠量過少),例如載物台受外力造成表面定點平坦度不佳, 在未能及時根絕問題時,可暫時運用此參數進行塗佈膠量修補。

目前,運用變速塗佈的製程參數調整,塗佈過細、斷線等缺陷的不良率 已穩定控制於總生產面板數的 1%以下。