行政院國家科學委員會專題研究計畫 成果報告

生醫動態光罩快速成型系統製作 3D 組織工程支架及其應用 之研究(III)

研究成果報告(精簡版)

計 畫 類 別 : 個別型

計 畫 編 號 : NSC 98-2221-E-011-082-

執 行 期 間 : 98 年 08 月 01 日至 99 年 07 月 31 日 執 行 單 位 : 國立臺灣科技大學機械工程系

計 畫 主 持 人 : 鄭逸琳

計畫參與人員: 碩士班研究生-兼任助理人員:謝浚雄 碩士班研究生-兼任助理人員:林合宣

報 告 附 件 : 出席國際會議研究心得報告及發表論文

處 理 方 式 : 本計畫涉及專利或其他智慧財產權,2 年後可公開查詢

中 華 民 國 99 年 10 月 29 日

行政院國家科學委員會專題研究計畫結案報告

生醫動態光罩快速成型系統製作 3D 組織工程支架及其應用之研究(III)

Research on Fabrication of 3D Tissue Engineering Scaffold by Biomedical Dynamic Masking Rapid Prototyping System and Its Applications (III)

計畫編號:NSC98-2221-E-011-082 執行期限:98 年 8 月 1 日至 99 年 7 月 31 日 主持人:鄭逸琳 國立台灣科技大學機械工程系

Email: ylcheng@mail.ntust.edu.tw 研究人員:謝浚雄、林合宣 中文摘要

組織工程結合工程與生命科學的原理與 方法,發展活組織的取代物,修復、維持與 改善人體組織的功能。組織工程支架為組織 工程的三要素之一,利用層加工(快速成型 技術)堆疊成型的方式,可解決傳統支架製 造方法的孔洞不易控制、特定形狀難以製作 等問題。本實驗室發展的生醫動態光罩快速 成型系統,利用可見光固化生物可分解材 料,多以 PEG-HEMA 為光交聯劑,但其備置 時 間 過 於 冗 長 。 本 研 究 採 用 PCL 直 接 與 acryloyl chloride 合成,合成時間只需 3 小時,

合成後的材料為可光交聯之 PCL,不需再添 加 PEG-HEMA。本研究製作兩類 3D 環狀結 構—網狀偏移堆疊與完全 3D 大孔結構,孔徑 的大小已達應用所需之範圍,擬未來用於軟 骨細胞生長或神經修復導管。

關鍵字:組織工程、支架、快速成型、動態 光罩、生物可分解材料

英文摘要

Tissue Engineering combines the principles and methods of engineering and life science to develop biological substitutes to restore, maintain and improve human tissue functions.

Scaffold is one of the three key elements in Tissue Engineering. Layered manufacturing techniques, also known as Rapid Prototyping

(RP) processes, provide a great opportunity to fabricate 3D scaffolds without problems such as limited control of pore-size and restricted geometric shapes in traditional methods. In our previous researches, the Biomedical Dynamic Masking Rapid Prototyping System was used to photo-cure biodegradable materials through visible light. PEG-HEMA was adopted to be a cross-linking binder, but its preparation time is too long. In this research, the cross-linkable PCL was synthesized by reacting PCL with acryloyl chloride, taking only 3 hours. As a result, PEG-HEMA was not needed. Two types of circular scaffold designs were fabricated—

one is offsetting the 2D grid patterns to form 3D scaffolds and the other is completely 3D trapezoid-hole structure. The pore sizes have reached the required applications’ ranges. In the future, they can be used for chondrocytes culture and nerve conduits.

Key word: Tissue engineering, Scaffold, Rapid Prototyping, Dynamic masking, Biodegradable material

1.

前言

組織工程(Tissue Engineering)是醫學界一項 嶄新的領域,它匯聚了包括細胞學、生理學、

分子生物學、臨床醫學、外科、病理學等專

業領域,應用生物與工程的原理發展活組織 的取代物,來修復、維持或改善人體組織的 功能。未來,受損的組織或器官可經由組織 工程的再造技術,模擬病人的組織和器官製 作出複雜的生物可分解 3D 支架,並在支架上 面培養細胞和成長因子,進行體外或體內組 織培養。其中,生物可分解的多孔性支架,

是組織工程的關鍵要素,提供細胞生長所需 的三度空間架構及空間,其互相連通的孔 洞,有利於營養與氧氣進入及新陳代謝的排 出,同時也使組織缺陷周圍的血管和神經長 入材料內部。而支架的加工方法,由於生物 可分解材料種類與成型技術的不同,有各類 不同的策略與研究正在進行。近年來,機械 及製造領域人才,亦積極加入組織工程支架 的製作,提供製程上與功能上更佳的突破,

以彌補傳統支架製作技術的不足與缺失。

2.

研究目的

近 年 來 快 速 成 型 技 術 (Rapid Prototyping, RP)的發展越來越蓬勃,研究者亦嘗試將此技 術運用在組織工程支架的製作。由於快速成 型技術具有速度快、可建構複雜的幾何外型 及高重現性的優點,而且可以依需求自由設 計孔洞大小及分佈,可避免傳統支架製作方 法有孔洞連通性不佳、孔洞分佈不均、機械 性質不良、重現性低以及有機溶劑殘留等重 大問題。本實驗室以生醫動態光罩快速成型 系統,光固化成型生醫材料,材料部分並無 現成的光敏感的生醫材料可供使用,均需自 行合成或備製。先前研究中,PEG-HEMA 常 用於材料系統中作為光交聯劑,但其備製時 間過長,影響整體製程的效率;且 PEG-HEMA 與 PCL 混合之配方須採用氯仿為溶劑,毒性 較強,較有安全顧慮。因此本研究欲將 PCL 材料合成可光交聯的 PCL,取代 PEG-HEMA 的使用,並提升系統的精度,製作未來可應 用於軟骨細胞生長及神經修復導管的 3D 多孔 性環狀支架,以期在組織工程上能有更多元 的應用。

3.

文獻探討

目前主要應用於製作組織工程支架的快速 原型技術大約可以分成三大類,分別為噴嘴 類、粉末類、光固化成型類,整理如下:

y 噴嘴類技術

噴嘴類技術應用於組織工程方面,大多 都 以 熔 融 層 積 技 術 為 主 (Fused Deposition Modeling, FDM)。2003 年 Kalita 等人【1】,

將 聚 丙 烯 (Polypropylene, PP)和三鈣磷酸鹽 (Tricalcium phosphate, TCP)製成複合線材,利 用 FDM 系統調整適當參數後,製作出多孔性 polymer-ceramic 複 合 支 架 , 每 層 厚 度 約 0.36mm,內部結構以多角度堆疊成形,其孔 徑可控制在 150-200μm 左右,如圖 1 所示。

圖1 Kalita 等人所製作之複合支架

2006 年 Chim 等人【2】使用 PCL 以及 HA-PCL 共聚物作為成型材料,配合 FDM 技 術來製作骨組織支架,其支架大小約為 10 mm x 10 mm x 8 mm,支架孔隙率約在 65%。

2002 年 Ang 等 人 【 3 】, 自 行 研 發 RPBOD(Rapid prototyping robotic dispensing system)系統。取 3%甲殼素(chitosan)分別加入 0%、20%和 40%氫氧基磷灰石(Hydroxyapatile, HA)溶於醋酸形成高分子溶液,再將材料儲存 在噴嘴槽內藉由壓縮空氣擠置在 Dispensing medium 上,最後以液態氮驟冷並進行真空乾 燥 48 小時,使支架內殘留的溶劑去除,得到 多孔性支架。

2006 年 Mondrinos 等人【4】,使用聚幾

內酯(PCL)以及聚幾內酯與磷酸鈣的複合材

料,將其加熱至 75°C 後,注入類似墨水印表 機的噴頭內,經由電腦來控制床台的來回做 動來達到支架成型的目的,其支架孔徑可達 到 200μm。

2007 年 Khalil 等人【5】,發展出多噴嘴 式生醫材料堆積成型系統,其使用分子量 150000 的褐藻酸鈉來當作成型支架的材料,

並使用氯化鈣來當作交聯劑。

2008 年 Nisbet 等人【6】利用 PCL 材料 透過放電紡織技術,來製作 3D 非織支架,並 使用 ED 修正其化學特性,應用於神經組織工 程修復的技術。

y 粉末類技術

粉末類技術大多以選擇性雷射燒結技術 (Selective Laser Sintering, SLS)以及三維立體 列印技術(3D printing, 3DP)為主:

(1) Selective Laser Sintering (SLS)

2003 年 Tan 等人【7】,將聚醚醚酮 (Polyetheretherketone,PEEK)與羥基磷灰石 (hydroxyapatite,HA)依照不同混合比例作為 支架材料,再利用 SLS 技術去製作支架,最 後 再 以 掃 瞄 式 電 子 顯 微 鏡 觀 察 10wt% 、 20wt% 、30 wt% 及 40wt% HA 之支架微結 構,可發現支架擁有優良的多孔性與內部連 結性。

2007 年 Huang 等人【8】,利用 SLS 技術 去製作 PCL 多孔性支架,支架多孔性可高達 89 %且孔徑大小約為 100-200μm,最後再將肝 組織移植培養以求能達到植入人體的目標。

2010 年 Yeong 等人【9】,利用 SLS 技術 並以 PCL 作為材料去進行製作多孔性支架,

其孔徑大小可達到 40-100μm,在將此支架進 行心臟細胞的體外培養,以求能達到直入體 內之目的。

(2) 3D printing (3DP)

2002 年新加坡大學 Lam 等人【10】,使 用澱粉基高分子為材料,以有機溶劑或明膠 充當黏結劑,使用 Zcorp (Z402)快速成型機製 作出數個不同外型與內部結構 (censolid and cenholl)的半月板支架,如圖 2 所示,而所製

成的支架表面尚存在許多細孔,可以增加其 孔隙度,以提高細胞增生及附著的效率。

圖2 Lam 等人所製作之半月板支架

2005 年 Lee 等人【11】,以 PLGA(85/15) 材料作為成型材料,配合利用 Z-Corp 機器去 進行 3DP 加工製作多孔性支架,並培養 IEC6 細胞去觀察細胞在支架上的生長情形,由掃 描式電子顯微鏡可得知支架擁有良好的內部 連通性與均勻孔結構(約為 100-150μm)的優 點,有利於提供細胞營養。

y 光固化成型技術(Photolithographic)

2003 年 Vozzi 等人【12】發展出 soft lithography 的技術,利用目前最新的微影技術 製作出模具,如圖 3 所示,並將材料灌入模 穴之中待其硬化之後取出,而得到 2D 結構的 支架,最後再進行堆疊製成 3D 支架。此技術 也可以配合 solvent casting 等技術製作內部微 結構的孔隙。

圖3 微影技術模具產生流程圖

2004 年 Kazuyoshi Itoga 等人【13】使用 市售的 LCD (liquid crystal device) 投影機,以 面成型的方式,搭配生醫材料 Poly(ethylene glycol) (PEG)-diacrylate 加上可吸收光的起始 劑來產生光聚合反應,將其優點在於可以利 用個人電腦搭配簡單的軟體來快速變換所需 的圖形。

2007 He Jiankang 等人【14】利用甲殼素

與明膠製作 3D 支架。先.是以 SLA 原理利用

光硬化材料 PDMS 製作模具,再填入甲殼素

與明膠溶液,最後再以冷凍乾燥處理一步一 步而成所需支架,其結構具有多層次內部組 織形態與良好多孔性。

綜合以上所述,利用快速原型技術製成 的支架可以建構出複雜的 3D 幾何外型的支 架,一般多以噴嘴類為主流,但須規劃加工 路徑,且成型速度也較有限制。而光固化成 型技術則多以 indirect 方式翻模製作支架。本 研究導入動態光罩技術,以面成型的方式搭 配自行合成的光聚合生物可分解材料直接製 作組織支架,可大幅縮短支架的製作時間,

為一種極具發展潛力的支架製作技術。

4.

研究方法

(1) 生醫材料本研究採用的材料為光交聯的 PCL,而 由於前一年的經驗與成果中發現,生物相容 性佳的 PCL 須搭配光交聯劑(PEG-HEMA)與 光起始劑(TPO)及活性單體 HEMA 才能使材 料形成所需的網狀結構。其中 PEG-HEMA 的 備製時間長,且須以氯仿為溶劑方能將三種 材料(TPO 除外)溶解。因此,本研究採用文獻

【15】中的反應方式,將 PCL 加入 acryloyl chloride 反應後,成為可光交聯的 PCL,無須 再加入 PEG-HEMA,並且可使用丙酮為溶 劑,減少毒性,加入光起始劑(TPO)後即可進 行光固化的成型。

PCL 加入 acryloyl chloride 反應後,利用 核磁共振氫光譜分析(H-NMR),可得知其氫 原子所產生的化學位移(chemical shift)訊號,

進而得知其結構是否與預期相符,並可算出 材料接枝率。另外藉由示差掃描熱量分析儀 DSC(Differential Scanning Calorimetry),可觀 察材料於反應或相變化時為吸熱或放熱反 應,並偵測其反應的起始溫度,得知材料在 反應時的溫度變化為何。

(2)生醫動態光罩 RP 系統:

根據前兩年的研究成果,本實驗室已成功 建立上照式與下照式生醫動態光罩 RP 系統。

由於下照式能很精準的控制每層之層厚,並 能有效利用材料,故本研究將針對下照式系 統進一步改善,以提升精度並縮短成型時間。

(a)

提升精度

:本研究設計了避光腔體,使光敏性的材 料不會因外在的光源而來影響所成型的精 度;再者在系統內部加裝固定投影機光源用 的固定架,使投影機能夠與固定架能夠牢固 的貼合,使外在環境因素不至於影響照射光 源的方向與焦距,確保支架成型的精度。成 型板的部份,將原先厚度 2mm 的壓克力板更 換為 1mm,減少光折射的問題,可將誤差降 至最小。此外,調整動態光罩程式,使其縮 放比例由原來的七倍改為十倍,使每一個 pixel 對應的解析度為整數(20μm),減少光罩 部份可能所產生的誤差。

(b)

縮短成型時間

:由於先前之研究,是利用添加套筒來與 光圈來組成透鏡組,與光源結合來進行照射 的動作,但因透鏡組會降低光源強度,故在 本研究中,將透鏡組拆除,使光強度能夠大 幅提升如圖 4 所示,而隨著光強度增加材料 可以在越短的時間內吸收到越大的能量而減 短光照的時間,加快整體成型速度。

0 500 1000 1500 2000

x1000 Lux

變更前 變更後

圖4 鏡組拆卸前後光強度的差異

(3)3D 支架設計與製作

本研究原擬對三種未來可能的支架應用

領域—毛囊真皮乳頭細胞叢聚複製、軟骨細

胞生長及神經修復導管,設計並初步製作支

架。但經先期測試,毛囊真皮乳頭細胞對於

我們所能掌控的 PCL 類材料生長反應不佳,

故之後研究暫擱置該領域之應用,而專注於 另外二者所需的環(管)狀結構進行設計、製作 與測試。

3D 環狀支架設計分為兩大類型,一為延 續先前之研究的網狀偏移堆疊的設計;另一 種為完全 3D 的大孔結構環狀支架,經由切層 處理後製作。

(a)

網狀偏移堆疊的

3D支架

:網狀偏移堆疊的支架設計,是將設計好的 2D pattern,以偏移或旋轉某個角度的方式來 進行堆疊,而形成 3D 的多孔性支架。而在本 研究中,嘗試利用三種不同的單層基礎單 元,來進行偏移的堆疊,而其分別是正方形 的單層基礎單元、六角型的單層基礎單元以 及三角型的單層基礎單元,其三者的條寬皆 為 100μm,間隔為 400μm,如下圖 5、6、7 所示,並在 CAD 模型中計算出,各不同基礎 單元的孔隙率為多少。

圖5 方型網狀偏移堆疊設計

圖6 六角形網狀偏移堆疊設計

圖7 三角形網狀偏移堆疊設計

(b) 完全 3D 大孔結構的環狀支架:

有別於網狀偏移堆疊的支架設計所採用 的 2D pattern,此大孔結構的環狀支架是直接

利用 CAD 軟體設計出 3D 立體孔洞連通支 架。為了使細胞能夠有效的附著於孔洞上,

本研究採用梯型作為基礎支架單位結構,如 圖 8 所示,每一個梯度單元的尺寸為:條寬 100μm、外徑 9mm、內徑 6mm、高度 0.5mm。

各基礎支架單元將以角度偏移方式堆疊成 3D 支架,如圖 9 所示,可讓所形成的孔洞大小 為基礎支架單元的一半。此外大內小的孔 洞,能夠使細胞有效率的附著,營養的供給 及代謝物的排放也能夠更加容易。

圖8 雙面梯度的基礎支架單元

圖9 梯度 pattern 基礎支架單元所組成的大孔結構

(4) 支架材料性質測試

本研究以 ASYM D638 2a-V 為標準的試 片尺寸,將固化成型後的 PCL,進行拉伸試 驗,並與先前的材料強度進行比較;另外亦 進行動態機械分析,模擬人體體內 37

oC 環境 內的受力狀況,可得到高分子材料的黏性、

模數、阻尼、分子結構等性質。靜態降解實 驗則是將直徑為 10mm,厚度為 0.1mm 的薄 膜浸泡於磷酸鹽緩衝溶液 (Phosphate Buffer Solution, PBS)中,並靜置於 37°C 的恆溫水槽 中,每三天記錄樣品 pH 值的變化,以及每五 天量測其含水率及重量損失率。

而由於本研究所新開發之材料,是從參

考文獻中延伸,而文獻中已有培養成骨細

胞,並且此材料培養狀況良好,因此在本研 究中就不浪費時間與金錢去進行細胞培養的 工作,達到節省成本的效果,並將更多的心 思用於支架的製作上。

5.結果與討論 (1)生醫材料

PCL 加入 acryloyl chloride 後,使末端形 成 C=C 雙鍵,可變成具光敏感性可光交聯的 材料。此法可省去 PEG-HEMA 的使用,材料 備製時間大幅減低(14hrsÆ3hrs),提升了整個 材料合成的效率及降低整個製程的時間。表 1 為 先 前 研 究 使 用 的 PCL-PEG-PCL 、 PEG-HEMA,與本研究使用的可光交聯 PCL 備製時間的比較。

表1 各材料備製時間比較表

材料 製備時間

PCL-PEG-PCL 30hr PEG-HEMA 14hr 可光交聯 PCL (本研究) 3hr

備製好的可光交聯 PCL 材料,可利用核 磁共振光譜儀分析,檢查材料 PCL 末端是否 有被改質為 C=C 雙鍵,並且觀察材料是否有 合成成功,而由下圖 10 可得知,PCL 末端已 被改質成 C=C 雙鍵,故在 5.7~6.4ppm 會有乙 烯基訊號出現,由此可知,PCL 的羥基末端 和 acryloyl chloride 反應。所以由 H-NMR 圖 譜可知材料已順利合成。

圖10 PCL H-NMR 圖譜

另外,利用示差掃描熱量分析儀 DSC 所測 試之結果如下圖 11 所示,即可看出可光交聯 PCL 的吸熱熔點比一般的 PCL 吸熱熔點低,

是因為加入 acryloyl chloride 的 PCL 破壞了原 本的規則排列,會使得整體結晶率下降而導 致熔點會降低。

圖11 示差掃描(DSC)圖譜

(2)生醫動態光照 RP 系統

本年度改良後的下照式系統如圖 12 所 示,由於透鏡組的拆解,使得光源強度的增 加,而能夠將單層曝光時間有效的縮短至 15 秒,其設定層厚為 0.1mm,並且在舊式的下 照式系統上加裝了避光腔體,使其能夠避免 外在光源影響支架的精度,最後再將成型板 厚度改為 1mm,來減少折射的問題,使支架 在製作過程中誤差能夠減少至最低。

圖12 改良後之下照式系統

(3)3D 支架的製作成果 (a)

網狀偏移堆疊的

3D支架

:利用下照式動態光照成型系統,進行網狀 偏移堆疊的 3D 支架圖 13、14、15 為其堆疊 出來之成果,並且由 CAD 軟體中可分別計算 出三者的孔隙率分別為 87.13%(正方形)、

87.26%(六角形)、83.33%(三角形)。製作出來 之支架,測量單層的間格尺寸,正方形平均 為 375μm,誤差值為 6.18%;正六邊形平均 為 381μm,誤差值為 4.75%;三角形平均為 375μm,誤差值為 6.28%。網狀偏移後所產生 的孔洞大小約為 127μm(正方形)、131μm(六角 形)、80μm(三角形),孔洞大小的範圍,已達 到培養軟骨細胞所需之孔徑,故未來可進一 步用於培養軟骨細胞。

圖13 偏移堆疊 3D 多孔性方型支架

圖14 偏移堆疊 3D 多孔性六角型支架

圖15 偏移堆疊 3D 多孔性三角型支架

(b)

大孔結構的環狀支架

:先前之研究顯示,因材料中有添加 HEMA 及 PEG-HEMA,固化的材料呈白色,支架成 型過程中,會因已固化材料反射而造成孔洞 封閉的問題。而新型的可光交聯 PCL 材料,

由於是固化成型後為透明狀的支架,故可以 減少孔洞封閉的問題,並且能夠成功的製作 出大孔結構的環狀支架,如圖 16、17 所示。

由於能夠成功的製作出大孔徑的環狀支架,

符合神經導管在外層大孔徑所需之要求,能 夠幫助神經細胞順利的傳遞營養及排泄廢 物,未來將往內部較緻密及微小的孔洞去進 行製作及探討。

圖16 浸入丙酮後之支架外觀

圖17 三個梯度單元所組成的 3D 大孔徑環狀連通

支架

綜合系統改善與支架製作成果,本研究 的系統、材料、支架,與前一年(97)研究的成 果比較如表 2。

表2 生醫動態光罩 RP 系統比較表

系統 上照式

(去年度)

舊式下照式 (去年度)

改良下照式 (本研究) 材料 PCL-PEG-PCL

+ PEG-HEMA

PCL + HEMA + PEG-HEMA

可光交聯 PCL

溶劑 丙酮 氯仿 丙酮

單層

厚度 0.25 mm 0.1 mm 0.1 mm

單層 曝光 時間

9 sec 30 sec 15 sec 支架

最小 孔徑 尺寸

300 μm 100 μm 80 μm

(4)支架與材料性質測試:

本研究之拉伸試驗結果,PCL 最大抗拉強 度 0.133MPa、楊氏係數 0.9MPa,與先前之研 究相互比較下,發現其強度較低於先前所製 作之材料,如圖 18 所示,其主要原因是因為 沒有加入光交聯劑(PEG-HEMA)之原因,而導 致在光固化的過程中材料的交聯力較弱,但 此強度足以用於軟骨組織的培養。

圖18 各類材料之抗拉強度比較

而在動態機械分析的測試結果中,發現於 37℃時儲存模數為 2.66MPa,損失模數為 0.44MPa,tanδ 為 0.16。一般的軟骨組織,其 儲存模數約為 0.79MPa,小管間牙本質

(intertubular dentin)儲存模數約為 21 GPa,

而牙釉質(Enamel)是人體中最硬的組織,

其儲存模數為 63 Gpa,屬於硬組織之皮質 骨,其 tanδ 範圍在 0.01~0.04 之間。本實驗測 得之儲存模數,介於軟、硬組織之間,應用 於軟骨細胞生長用支架,應該是可行的。

靜態降解實驗中,酸鹼值的測試結果如 圖 19 所示,發現材料在 15~20 天之間會產生 水解的現象,因而導致酸化,而材料在酸性 的環境下,會加速酸化的現象,這是材料的 自動催化的現象,其加速酸化的過程會直到 環境酸鹼值達到飽和才會停止,但由於 PCL 材料為疏水性材料,故較不易被水解,在試 驗過程中,酸鹼值始終維持於 7 以上,倘若 將其應用於人體內,由於體內整個大環境而 言,能夠將酸化物質稀釋,而酸化所造成的 影響將是微乎其微。含水率的測試結果如圖 20 所示,發現其含水率與先前之研究(圖 21)

相比,其含水率較高,而其主要是因為未加 入光交聯劑(PEG-HEMA),而造成交聯結構較 不緻密,而導致能夠有較高的含水率,並在 圖 20 中可發現在第 15 天含水率有明顯的上 升,主要是因為有水解的現象產生,才能夠 使含水率具有大幅的提升。重量損失的結 果,如圖 22 所示,發現在第 15 天之後天會 有較大的趨勢,然後趨於緩和,主要原因可 能是因為在第 15 天因水解而造成酸化之故。

6.95 7 7.05 7.1 7.15 7.2 7.25 7.3 7.35 7.4 7.45 7.5

0 3 6 9 12 15 18 21 24 27 30 33 36 39 42 45 48 51 54 57 60 Time (day)

PH

change PBS not change PBS

圖19 pH 值變化曲線圖 含水率測試

0 10 20 30 40 50 60

0 5 10 15 20 25 30 35 40 45 50 55 60

time (day) water absorption (%)

圖20 改質後的 PCL 含水率測試曲線

圖21 先前之研究 PCL 的含水率測是曲線

0 5 10 15 20 25 30

0 5 10 15 20 25 30 35 40 45 50 55 60

Time (days)

Mass Loss %

change PBS not change PBS

圖22 重量損失率曲線圖

6. 結論

本研究直接利用生醫材料 PCL 加入 acryloyl chloride,形成可受光激發交聯的 PCL,其整 體製備時間僅為 3 小時,與先前材料系統中 所需加入的 PEG-HEMA 相比,製備時間可節 省 11hr,降低整體製程的時間;使用的溶劑 為丙酮而非先前研究所用的氯仿,大幅提升 安全性。透過核磁共振光譜儀分析得知,本 研究可成功的合成出此材料;並經由動態機 械分析結果,得知材料性質將有機會應用於 軟骨細胞之培植。本材料系統光固化後為透 明無色,可避免已固化材料反射的現象造成 對支架精度的影響,亦可降低支架完成後孔 洞無法沖出的問題,對微小化支架的製作有 相當大的助益。所製作的較小尺寸支架,誤 差值均能控制在 7%以下,而 100μm 以下小孔 徑的支架,其孔徑的成功率可達 80%。本研 究成功製作出三種不同網狀偏移圖形之 3D 環 形多孔性支架,及有完全 3D 大孔結構多孔性 聯通的環狀支架,未來可應用於軟骨細胞生 長或神經修復導管。

7. 參考文獻

[1] Samar Jyoti Kalita, Susmita Bose, Howard L.

Hosick and Bandyopadhyay, “Development of controlled porosity polymer-ceramic composite scaffolds via fused deposition modeling,” Materials Science and Engineering C 23, pp. 611-620, 2003.

[2] H. Chim, D. W. Hutmacher, A. M. Chou, A. L.

Oliveira, R. L. Reis, T. C. Lim, J. T Schantz: “A comparative analysis of scaffold material modifications for load-bearing applications in bone tissue engineering,” Oral Maxillofac. Surg.; Volume 35, pp. 928–934, 2006.

[3] T. H. Ang, F.S.A. Sultana, D.W. Hutmacher, Y. S.

Wong, J. Y. H. Fuh, X. M. Mo, H. T. Loh, E. Burdet and S.H. Teoh, “Fabrication of 3D chitosan–hydroxyapatite scaffolds using a robotic dispensing system,” Materials Science and Engineering Volume 20, pp.35-42, 2002.

[4] Mark J. Mondrinos, Robert Dembzynski, Lin Lu,

Venkata K.C. Byrapogu, David M. Wootton, Peter I.

Lelkes, Jack Zhou, “Porogen-based solid freeform fabrication of polycaprolactone–calcium phosphate scaffolds for tissue engineering,” Biomaterials, Volume 27, pp. 4399–4408, 2006.

[5] Saif Khalil, Wei Sun, “Biopolymer deposition for freeform fabrication of hydrogel tissue constructs, ”Materials Science and Engineering C, Volume 27, pp. 469–478, .2007.

[6] D. R. Nisbet, J. S. Forsythe, Zahir T., Yu L. M.

Y,.“Characterization of neural stem cells on electrospun poly(ε-caprolactone) submicron scaffolds: evaluating their potential in neural tissue engineering” J. Biomater. Sci. Polymer Edn, Volume 19, pp. 623–634 ,2008.

[7] K. H. Tan, C. K. Chua, K. F. Leong, C. M. Cheah, P.

Cheang, M. S. Abu Bakar and S. W. Cha, “Scaffold development using selective laser sintering of polyetheretherketone–hydroxyapatite biocomposite blends,” Biomaterials, Volume 24, pp. 3115-3123, 2003.

[8] Hongyun Huang, Shunsuke Oizumi, Nobusiko Kojima, Toshiki Niino and Yasuyuki Sakai,

“Avidin–biotin binding-based cell seeding and perfusion culture of liver-derived cells in a porous scaffold with a three-dimensional interconnected flow-channel network,” Biomaterials, Volume 28, pp.

3815-3823, 2007.

[9] W.Y. Yeong, N. Sudarmadji, H.Y. Yu, C.K. Chua, K.F. Leong, S.S. Venkatraman, Y.C.F. Boey, L.P. Tan,

“Porous polycaprolatone scaffold for cardiac tissue engineering fabricated by selective laser sintering,”

Acta Biomaterialia, Volume 6, pp. 2028-2034, 2010.

[10] C.X.F. Lam, X.M. Mo, S.H. Teoh, and D.W.

Hutmacher, “Scaffold development using 3D printi ng with a starch-based polymer,” Materials Science and Engineering, Volume 20, pp. 49-56, 2002.

[11] Min Lee, James C.Y. Dunn and Benjamin M. Wu,

“Scaffold fabrication by indirect three-dimensional printing,” Biomaterials, Volume 26, pp. 4281-4289,

2005.

[12] Giovanni Vozzi, Christopher Flaim, Arti Ahluwalia, and Sangeeta Bhatia, “Fabrication of PLGA scaffolds using soft lithography and microsyringe deposition,” Biomaterials, Volume 24, pp. 2533–2540, 2003.

[13] Kazuyoshi Itoga, Masayuki Yamato, Jun Kobayashi, Akihiko Kikuchi, Teruo Okano, “Cell micropatterning using photopolymerization with a liquid crystal device commercial projector,”

Biomaterials Volume 25, pp. 2047–2053, 2004.

[14] He Jiankang, Li Dichen, Liu Yaxiong, Yao Bo, Lu Bingheng, Lian Qin “Fabrication and characterization of chitosan/gelatin porous scaffolds with predefined internal microstructures,” Polymer, Volume. 48, pp. 4578-4588, 2007.

[15] Hae Yong Kween, Mi Kyong Yoo, In Kyu Park, Tae Hee Kim, “A novel degradable polycaprolactone netwoks for tissue engineering,”Biomaterials Volume 24, pp. 801-808 ,2003.

8.計畫成果自評:

本計畫研究內容大致與原計畫相符,支

架製作的精度與尺寸更加提升,對於生醫

材料的掌控更為多元,整體製程的效率亦

提升,未來應用將更為廣泛。本研究成果

具有學術及組織工程上的應用價值,應是

非常符合在學術期刊中發表,並已開始著

手進行期刊論文的撰寫。參與本次研究之

人員,學習到許多快速成型的技術與系統

整合、生醫材料、組織工程支架等跨領域

的知識,並對各種儀器的使用更趨熟練。

出席國際學術會議心得報告

計畫編號 NSC 98-2221-E-011-082

計畫名稱 生醫動態光罩快速成型系統製作 3D 組織工程支架及其應用之研究(III) 出國人員姓名

服務機關及職稱

鄭逸琳

國立台灣科技大學機械工程系 副教授 會議時間地點 2009 年 10 月 26-29 日,馬來西亞 吉隆坡

會議名稱 ADVANCES IN MATERIALS AND PROCESSING TECHNOLOGIES 2009 (AMPT 2009)

發表論文題目 Application of Rapid Prototyping in Manufacturing Customized Nasal Mask Cushion for CPAP Device

與會心得

本次的 AMPT conference 在馬來西亞的吉隆坡舉行,共有來自超過 40 個國 家的人員參加,發表的文章約有 550 篇,分為 11 個領域(Forming Processes, Materials, Material Removal Processes, Surface Engineering, CAD/CAM/CAE, Manufacturing Management, Casting and Joining, Nanotechnology, High Energy Beam Processes, and Others),每天均有 7 個 parallel sessions 進行發表。同時在 28、29 日兩天的早上安排共 6 場的 Keynote speeches,可以說是非常盛大的一個 conference。

馬來西亞為回教國家,感覺確實有別於一般我們所熟悉的歐美及日本。會議 中有許多當地及其他的回教國家人員,穿著上明顯不同;而平常的國際會議上,

較少出現馬來西亞及其他回教國家的參與者,此次無疑是一種新的接觸與體 驗。會議中的論文,與本人研究相關之快速成型技術的 paper 較少,只有 3 篇,

其他多為一般的成型與材料加工技術。Keynote speech 中的 Prof. Mustafizur

Rahman,是新加坡大學的教授,其題目為“Compound Micro Machining—A

Tool-based Integrated Appraoch”,以 solid tools 為基礎的 micro/nanomachining 研 究,不僅達到相當的精度與成果,更進一步 spin-off 成立公司(MIKROTOOLS),

將研究成果商品化,十分值得參考與效法。Prof. Rahman 同時也獲頒本次的 William Johnson Gold Medal,實至名歸。

整體而言,參與此次國際會議,除了有機會與其他國家學者交換研究心得、

不虛此行之外,也體驗回教國家與多種族社會的風貌。

APPLICATION OF RAPID PROTOTYPING IN MANUFACTURING CUSTOMIZED NASAL MASK CUSHION FOR CPAP DEVICE

Yih-Lin Cheng¹ and Jin-Chiou Chu

1. Department of Mechanical Engineering, National Taiwan University of Science and Technology, Taipei, Taiwan; email: ylcheng@mail.ntust.edu.tw

ABSTRACT

Continuous Positive Airway Pressure (CPAP) device is one of the main treatments for Obstructive Sleep Apnea (OSA) patients. Most patients treated by this method concern the comfortableness of the mask. Therefore, in this research, customized nasal mask cushion was developed in the aids of rapid prototyping techniques. At the first, the patient’s face was duplicated twice by Hygrogum and plaster. The face model, on which the cushion CAD design was based, was digitized by the reverse-engineering technology. The tooling of the cushion was then designed and manufactured by rapid prototyping techniques. At last, silicone was cast into the rapid tooling to obtain customized cushions. The customized cushion was compared with other commercial cushions through fit testing. The results of the customized cushion showed a great advantage over two other similar products. This research has proposed a new approach to manufacture customized cushion with better fit factor through rapid tooling. The cost of customized cushion can remain competitive if the required number is increased.

KEYWORDS: Rapid Prototyping, Rapid Tooling, Continuous Positive Airway Pressure (CPAP), mask cushion

1. INTRODUCTION

People with obstructive sleep apnoea (OSA) syndrome may breathe irregularly during

sleep due to the intermittent and repeated upper airway collapse. Continuous positive airway

pressure (CPAP) [1] is one of the treatment choices. Studies [2,3] had shown the solid evidence

of effectiveness of CPAP treatment in moderate to severe OSA. However, patients who adhere to

the treatment still had major complaints on mask discomfort, nasal dryness, and nasal congestion

[4]. Hence, customized nasal mask cushion is aimed in this research to solve the issue of

uncomfortable mask. With a fit cushion, less leakage is expected and less force is required to fix

the mask, resulting in more comforts at contacted skin area. Some pilot efforts were made in

custom-fit mask by Durham et al [5], but it was done manually and no digitized data were

available. In 2004 Han et al [6] utilized 3D scanning results to fabricate three different sized prototype masks, but they were just a pilot study and not designed for CPAP application. In the traditional manufacturing approaches, customization for small volume usually is expensive and avoided due to the cost and time of tooling fabrication. To overcome this issue, rapid prototyping techniques were proposed in this research to generate rapid tooling directly. Customized nasal mask cushion can be obtained by casting silicone into this fast and cheaper tooling. Moreover, the fit testing was conducted to evaluate the performance of the customized cushion compared to commercial ones. Cost estimation was also provided to understand the competitiveness of this application.

2. CUSTOMIZED NASAL MASK CUSHION DESIGN 2.1 Face Data Acquisition

Before designing the cushion, the patient’s face data should be obtained in order to construct face CAD model. In general, both contact and non-contact measurement approaches can fulfil this task. Considering the cost and available equipment, a contact measurement system, CMM, was adopted in this research. The patient’s face was first duplicated by being immersed in Hydrogum (Zhermack SpA, Italy), a harmless and popular dental impression material. With the mix ratio to water to be 1 to 3, the Hydrogum would solidify in 1 minute under 30

oC. Because the soft cured Hydrogum face model was not hard enough for CMM measurement, it required to converted to a hard plaster model (Fig. 1). The measured digitized face data was stored in IBL format (Fig. 2) and loaded in Pro/Engineer, a 3D solid modeling CAD software, for further processing to create face’s solid model (Fig. 3).

Fig. 1 Plaster face model Fig. 2 Measured face data in IBL format Fig. 3 Face’s solid model

2.2 Cushion Design

The customized nasal mask cushion was designed to match the existing nasal mask and

contained customized shape to fit patient’s face. The profile of the nasal mask was first projected

onto the face’s 3D CAD model to create a sweep trajectory curve (Fig. 4). The section of the cushion was designed and sketched (Fig. 5), and then was swept along the trajectory curve (Fig.

6). After cutting the extra portions, the surfaces of cushion were solidified to obtain the customized cushion model as shown in Fig. 7.

Fig. 4 Project nasal mask

profile on the face model Fig. 5 Sketch cushion section Fig. 6 Sweep the section

along the trajectory curve Fig. 7 Finished customized cushion

3. CUSTOMIZED NASAL MASK CUSHION FABRICATION

Since the quantity of the customized cushions is limited in each case, rapid tooling approach was considered in fabricating silicone cushion rather than traditional metal molds.

Shorter time and lower cost can be achieved and customers’ needs can be satisfied. Two rapid prototyping techniques, PolyJet

TMand SDM (Shape Deposition Manufacturing), were adopted directly to create molds for silicone casting.

3.1 Mold Design

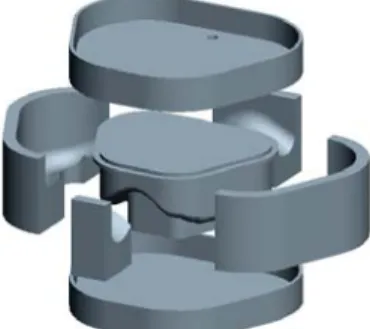

Mold design was according to the casting and demolding requirements. In order to fit to all cases in the future applications, the mold was modularized with the same initial CAD block and outer shape. The resultant customized cushion model was subtracted from the mold block by Boolean operation to obtain the tool model, and then divided into core, top section, bottom section, and four slides. The sprue was located at the top section. The assembled and exploded view of the tool models are shown in Fig. 8 and 9. Totally seven parts would be fabricated through rapid prototyping techniques.

Fig. 8 Assembled rapid tool Fig. 9 Exploded view of the tool

3.2 Rapid Tooling by RP Techniques

Two RP techniques, commercial Objet’s EDEN 330 system (Objet Geometries, Inc., Israel) and SDM (Shape Deposition Manufacturing) process, were adopted to fabricate rapid tooling.

Objet’s PolyJet

TMprocess jets photopolymer materials in ultra-thin layers (16µm) layer by layer.

The print-head contains hundreds of nozzles and UV lamps were placed behind the print-head to cure each layer immediately after it is jetted. The gel-like support material is used to support the complicated geometries, and can be removed mechanically by hand or water jetting. The tool components were arranged according to their heights in the Objet Studio software, and took 5 hours and 43 minutes to finish. After post-processing the separated parts and the assembled tool are shown in Fig. 10. SDM fabricates complex 3D parts through a sequence of additive and subtractive processing steps. In each layer, part material (polymer) or support material (wax) are deposited and machined to net shapes [7]. After the part is completed, the support material is removed by BIOACT 280 at 70

◦C with ultrasonic vibration. In this tooling case, only two layers were required and all components of the tool can be built at the same time. In the first layer, wax was machined to support the bottom shapes of each component, while the second layer involved casting of polymer and machining it to the final shapes of the components (Fig. 11). The finished parts after removal of support material and the assembled tool are shown in Fig. 12. The total tool fabrication time by SDM was 8 hours and 40 minutes. The assembled rapid tool is ready for casting silicone to create customized cushions.

(a) Parts of rapid tool (b) Assembled rapid tool Fig. 10 Rapid Tool by Objet process

(a) 1st layer machining (b) 2nd layer machining (a) Parts of rapid tool (b) Assembled rapid tool Fig. 11 SDM process planning Fig. 12 Rapid Tool by SDM process

3.3 Casting of Silicone Cushion

The cushions were created by casting silicone in the rapid tools and cured. Before the casting, the mixed silicone with one-tenth of hardener was degassed first to avoid remaining bubbles to cause defects. A syringe was used to inject silicone to fill the mold slowly (Fig. 13) without introduce extra bubbles. After casting, the tool was cured in the oven under 50-60

oC, accelerating the curing time from 1-day at room temperature to 30 minutes. The finished cushions after de-burring are showed in Fig. 14.

Fig. 13 Silicone casting by syringe Fig. 14 Finished customized cushion

4. NASAL MASK CUSHION TESTS

Fit testing was conducted to evaluate the performance of cushions. Three cushions were compared in this study—(1) customized cushion by SDM rapid tooling, (2) Resmed’s cushion for Mirage Active Nasal Mask, and (3) Resmed’s cushion for Mirage Vista CPAP Mask.

Resmed’s products are commercially available. Fig. 15 shows cushions in the same order from

left to right. A plate was attached to each cushion in order to place counterweights on it to apply

even loading. A particle counting device, TSI PortaCount Plus (Fig. 16), was used to measure the

particle concentration inside (C

0) and outside (C

a) the cushion, and calculate the fit factor (FF),

which is the ratio (C

a/ C

0) of the two measurements. Higher FF indicates better fit between the

face and the cushion and less leakage. The particle concentration in the ambient air (C

a) was

measured 9810 particles/mm

3in the tests. Particle concentrations inside the cushions (C

0) were

tested under various loadings from 100g to 1000g increased by 50g. The FF results are

summarized in Fig. 17. Our customized cushion had much better FF compared to commercial

cushions even at very low loading. At the loading weight of 750g, the customized cushion

reached the best FF of 10, which was about 2.7 times of the commercial cushions under the same

loading condition.

Fig. 15 Three cushions fore testing Fig. 16 Particle concentration measurement

Fig. 17 Fit factor results

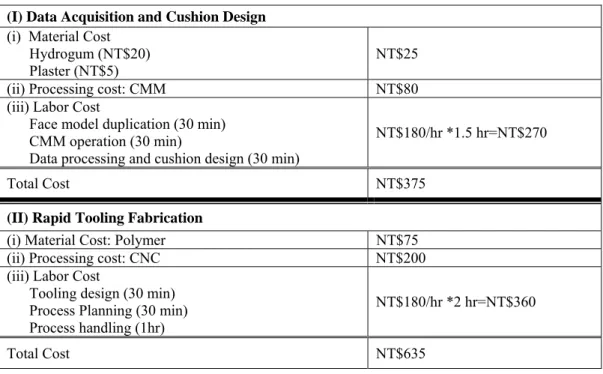

5. COST ESTIMAITON

The commercial nasal mask cushion is usually disposed every 6 months and the price is

about NT$400 each. The major cost of the customized cushions can be divided into fixed tooling

related cost and silicone casting cost which depends on the volume. SDM process is considered

here since CNC machine is more popular and cheaper than a RP system. In the following

calculation, the cost of the manufacturing has consulted local shops. The labor cost takes hourly

rate of NT$180, and the material cost has already reflected on the amount used. The rapid

tooling related costs, including face data acquisition, cushion design, and rapid tooling

fabrication, are listed in Table 1. The costs of casting silicone to obtain each cushion are listed in

Table 2. Considering patient’s need (changing the CPAP machine about every 5 years) and the

life of rapid tooling, the costs of generating 1, 3, 5, and 10 cushions are estimated in Table 3. In

order to evaluate the value of the customized cushion, the price-to-performance ratio is

calculated for comparison, assuming the price is twice of the cost and the performance is based on the FF. The price-to-performance ratio is the lower the better. Based on the estimation, when the number of the customized cushion is 3 or more, the price-to-performance ratio is lower than the existing commercially available cushions. If only the prices are compared, unit price of 10 cushions fabricated by the same rapid tooling is very competitive in price to provide much better quality.

Table 1 Rapid Tooling Related Costs (I) Data Acquisition and Cushion Design

(i) Material Cost Hydrogum (NT$20) Plaster (NT$5)

NT$25

(ii) Processing cost: CMM NT$80

(iii) Labor Cost

Face model duplication (30 min) CMM operation (30 min)

Data processing and cushion design (30 min)

NT$180/hr *1.5 hr=NT$270

Total Cost NT$375

(II) Rapid Tooling Fabrication

(i) Material Cost: Polymer NT$75

(ii) Processing cost: CNC NT$200

(iii) Labor Cost

Tooling design (30 min) Process Planning (30 min) Process handling (1hr)

NT$180/hr *2 hr=NT$360

Total Cost NT$635

Table 2 Costs of Casting Silicone per cushion (III) Casting Silicone to Create Each Cushion

(i) Material Cost: Silicone NT$30 (ii) Processing cost:

Degassing (NT$30) Oven (NT$50)

NT$80

(iii) Labor Cost: Casting (20 min) NT$180/hr *1/3 hr=NT$60

Total NT$170

Table 3 Cost of Multiple Customized Cushions and Price-to-worth Ratio

# of Cushion (n)

Unit Cost [(I)+(II)+(III)*n]/n

Price (Cost*2)

Performance

(FF) Price/Performance

1 NT$1180 NT$2360 10 236

3 NT$506.7 NT$1013.4 10 101.3

5 NT$372 NT$744 10 74.4

10 NT$271 NT$542 10 54.2

Commercial Cushion NT$ 400 3.8 105.3

6. CONCLUSIONS

In this research, rapid prototyping techniques were applied to manufacture customized nasal mask cushion for CPAP device. The patient’s face data were obtained by contact measurement method and customized cushion was designed in 3D CAD software. Rapid tooling of casting cushion was modularly designed based on the cushion model. Objet’s system and SDM process were successfully adopted to fabricate the components of rapid tooling and customized silicone cushions were generated. Fit testing was conducted to evaluate cushion’s performance and found the customized cushion had much higher fit factor compared with two other similar commercial cushions. Through cost estimation, if the required number of the cushion is increased, the price-to-performance of the customized nasal mask cushion can be very competitive.

7. REFERENCES

[1] R.K. Kakkar and R.B. Berry, Positive Airway Pressure Treatment for Obstructive Sleep Apnea, Chest, Vol.132-3 (2007), 1057-1072.

[2] E. Ballester, J.R. Badia, L. Hernandez, E. Carrasco, J. de Pablo, C. Fornas, R. Rodriguez- Roisin, and J.M. Montserrat, Evidence of the effectiveness of continuous positive airway pressure in the treatment of sleep apnea/hypopnea syndrome, Am. J. Respir. Crit. Care Med., Vol.159 (1999), 495–501.

[3] J.M. Montserrat, M. Ferrer, L. Hernandez, R. Farre, G. Vilagut, D. Navajas, J.R. Badia, E.

Carrasco, J. de Pablo, and E. Ballester, Effectiveness of CPAP treatment in daytime function, in sleep apnea syndrome: A randomized controlled study with an optimized placebo, Am. J.

Respir. Crit. Care Med., Vol.164.(2001), 608–613.

[4] M.H. Sanders, C.A. Gruendl, and R.M. Rogers, Patient compliance with nasal CPAP therapy for sleep apnea, Chest, Vol.90-3 (1986), 330-333.

[5] K. Durham and A.D. Puckett, Development of a positive pressure nocturnal nasal mask, IEEE (1993).

[6] D.-H. Han, J. Rhi and J. Lee, Development of prototypes of half-mask facepieces for koreans using the 3D digitizing design method: a pilot study, Ann. Occup. Hyg., (2004), 1–8.

[7] J. Kietzman, Rapid prototyping polymer parts via shape deposition manufacturing, Ph.D.

Thesis, Stanford University (1999).