第二章 第二章

第二章 第二章 文獻分析 文獻分析 文獻分析 文獻分析

2.1 2.1 2.1

2.1 SMT 系統介紹 系統介紹 系統介紹 系統介紹

所謂SMT(Surface Mount Technology),就是在印刷電路板上 以錫膏為黏著介面,銲上表面黏著元件(Surface Mount Device, SMD) 的一種電子元件裝配技術。SMDs 可被定義為:凡是該電子零件可在 基板上的單面或雙面進行裝配,並與板面的銲墊進行機械性接合及電 流的導通,由搭接電子元件接腳將銲錫填充其中。

SMT 機台為取代傳統以人工將電子元件裝配到印刷電路板的 自動化生產設備,同時,縮短電子產品的生產裝配時間。藉由SMT 機 台的投入生產行列,可以有效的降低人工的需求及提高我國的產業競 爭優勢。基於增加電子產品的產量和縮短生產時間,SMT 機台注重 每個元件的插件執行速度,而多數的中高速SMT 機台多自國外進 口,且價格昂貴,增加國內廠商的生產成本。因此,國內有些學術單 位及廠商進行SMT 機台的開發,本文為針對SMT 機台所需的影像處 理所作的研究。

由於電子元件與電路板連接的方式,元件引腳的方式和接腳外觀 上的不同,使電子元件在外觀以及種類有很大的差異。若以電子元件 黏著在印刷電路板(PCB)的方式來分類,印刷電路板的插件方式可 以分為接腳插入型(Pin Through Hole , PTH)與表面黏著型(Surface Mount Technology , SMT)兩大類。表面黏著型則是藉由表面的黏著技 術將電子零件銲在基板上,為一方便且快速的新興技術,可解決前者 在面臨無法提高高腳數目和減小元件體積的問題,主要的電子元件封 裝型態有SOP,QFP,BGA,CHIP 等。

2.2 2.2 2.2

2.2 常見的 常見的 常見的IC封裝方式 常見的 封裝方式 封裝方式 封裝方式

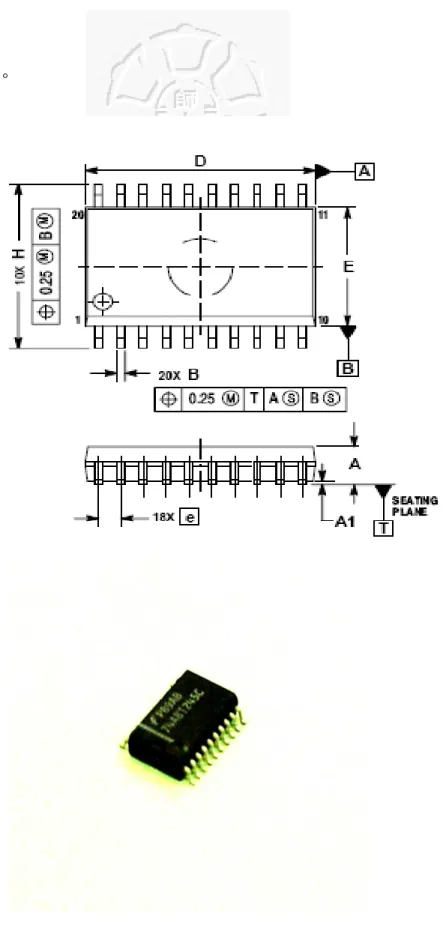

2.2.1 SOP(Small Outline Package)也有人稱之為SOIC ( Small Outline Integrated Circuit) 如圖 2.1,另一種則是J 型引腳(J-lead)所以亦稱之為 SOJ(Small Outline J-Lead)。跟DIP 一樣,大部分所使用的腳數仍局限在 64 隻腳以下,大於64 隻腳的電子元件則是轉往LCC 或是QFP 等。隨 著技術的進步,SOP 不改變原有的尺寸大小的情形之下,腳距得以縮小 到0.5mm,而腳數可由24,28 隻腳到接近72 隻腳。記憶體晶片(尤其 DRAM),大部份使用SOP 的方式來封裝,除了IC 的記憶體容量大幅 增加外,其I / O 數增加並不多,倒是這類產品極需薄型化,所以在厚度

上不斷地變薄。

圖 2.1 SOP 接腳圖

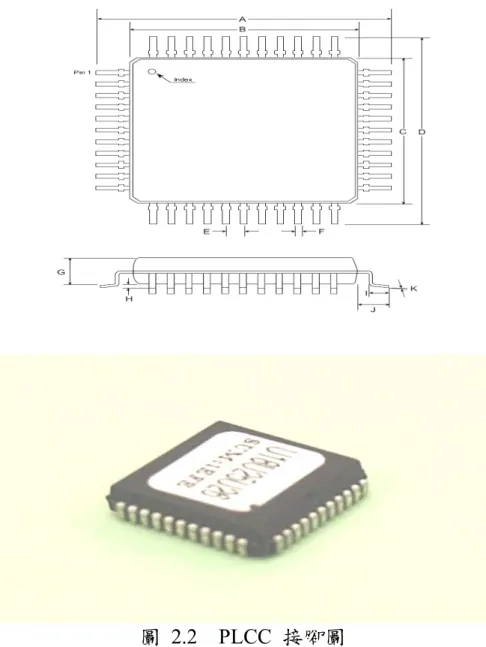

2.2.2 PLCC(Plastic Leaded Chip Carrier)的接腳長於IC 的四周,也因此適 用的腳數會比前面所提的SOP 來的高一些,最高腳數可達256 隻腳,

但較常見的仍在20 至84 隻腳這個範圍內,如圖 2.2。PLCC 的引腳 外觀分為兩種,一種是腳縮在裡面,因而稱之為Leadless Chip Carrier;

另一種則是J 型引腳(J-lead),所以亦稱之為QFJ。

圖 2.2 PLCC 接腳圖

2.2.3 QFP(Quad Flat Package)是一種高腳數,四邊接腳的構裝型態,其主 導邏輯IC 以及中低階元微元件的封裝型態,如圖 2.3。目前256 腳數 以下的QFP 相較其它封裝型態更具有成本競爭優勢,但高過256 腳 後,儘管此方面的QFP 已經開發出來,但由於其接腳相當脆弱,共平 面度不高,引腳容易彎曲等缺點,使其總成本不見得比其它封裝方式 來的低,故目前高腳數採用這種封裝的IC 並不多。QFP 大部份用於 微控制器,輯IC 及ASIC 晶片。

圖 2.3 QFP 接腳圖

2.2.4

IC構裝對外的接腳由早期的單邊 (SIP),到雙邊(DIP),再進步到 四邊(QFP) ,當腳數達300 pin I/O 以上時,以高密度及體積縮小化為 目標,隨著封裝腳數不斷成長,腳間距愈來愈小,因此在高腳數產品 上面陣列構裝方式已漸取代週邊構裝BGA(Ball Grid Array),一般常 稱之為球柵陣列封裝封裝,如圖2.4。係由美國MOTOROLA與IBM 公司 所共同研發,依其材質可分為PBGA ( PlasticBGA )CBGA(Ceramic BGA) ,TBGA( Tape BGA )等三種。BGA 與其他封裝型態最大的不同於,有別於傳統四週接腳的封裝 方式,BGA 以塑膠基板及錫球來取代傳統金屬導線架,形成PCB 的支 撐及銲點。BGA 球型陣列封裝技術是QFP 的四週接腳連續線排列方式 置於底部,另以全面性格點散列的方式排列,並以焊鍚球作為接腳及焊 點,以克服導線腳位、數目、散熱及訊號干擾等問題。

圖2.4 BGA 接腳圖

2.

2. 2.

2.3 3 3 3 常見的 常見的 常見的SMD零件 常見的 零件 零件 零件

2.3.1 SMD電阻(Resistor) 一、外觀特徵:

1. 廠商不同則顏色會有所不同,常見電阻顏色為黑色及藍色。

2. 零件的正面有標示阻值﹔無極性,但有正反面。

3. 在 PC 板上標示 RXX,如:R34。

二、包裝方式:採用紙捲帶。

三、規格說明:

1. 一般電阻(5% , 10%) 2.精密電阻(1%)

2 2 0

十的次方 個位數 十位數

22 ×10

02 7 4 3

十的次方 個位數 十位數

274 ×10

3百位數

2.5 SMD 電阻圖

2.3.2 SMD 排阻(Resistor Network)

一、

外觀特徵:1. 依外觀形狀而言,有 2R4P,3R6P,4R8P…。

2. 零件的正面有標示阻值﹔無極性,但有正反面。

3. 在 PC 板上標示 RAXX,如:RA34。

二、包裝方式:採用紙捲帶。

三、規格說明:

2. 一般電阻(5% , 10%) 2.精密電阻(1%)

2 2 0

十的次方 個位數 十位數

22 ×10

02 7 4 3

十的次方 個位數 十位數

274 ×10

3百位數

圖2.6 SMD 排阻圖

2.3.3 SMD 電容器(Capacitor)

一、 外觀特徵:

依外觀而言,形狀呈長方體,顏色通常為棕色或灰色。

1. 無極性,亦無正反面。

2. 在 PC 板上標示 CXX,如 C55。

二、包裝方式:採用紙捲帶或膠捲帶式。

三、規格說明:

電容的計算:電容的計算單位為法拉 1F=106μf109nF=1012pF

電容的允許誤差規格:

J=5% K=10% M=20% Z=+80~20% P=+100~0%

圖2.7 SMD 電容器圖

2.3.4 SMD 鉭質電容器(Tantalum Capacitor) 一、外觀特徵:

1. 依外觀而言,形狀呈長方體,顏色通常為黃色或黑色。

2. 零件有標示極性,通常為一粗線。

3. 在 PC 板上標示 CXX,如:C14。

二、包裝方式:採用塑膠捲帶

圖2.8 SMD 鉭質電容器圖

極性標示

2.4 2.42.4

2.4 印刷電路板製程簡介印刷電路板製程簡介印刷電路板製程簡介印刷電路板製程簡介

由於電子組裝業,印刷電路板組裝 (Printed Circuit Board Assembly, PCBA) 之基本製造生產流程如圖 2.9 所示,其始於表面黏著製程單元 而終於印刷電路板自動測試 (In-circuit-testing) 單元。一般而言,完 整的印刷電路板組裝作業可能需要表面黏著製程或與人工插件波焊製 程之合併製造方法。以下各小節簡述總體表面黏著生產線配置與各個 製造單元之特性與製造方法。

圖 2.9 印刷電路板電子組裝流程

SMD 定位(SMDs placement)

錫膏印刷(Stencil printing)

烘烤錫膏及點膠硬 化(Solder paste bake out; adhesive)

點膠(option)

(Adhesive application)

錫膏迴焊

(Reflow solder)

溶劑清洗(option)

(Solvent clean)

終檢(Final inspection)

進料檢驗(Incoming Inspection)

2.4.1 2.4.1 2.4.1

2.4.1表面黏著組裝技術 表面黏著組裝技術 表面黏著組裝技術 表面黏著組裝技術

表面黏著技術,簡單的說就是在印刷電路板上以錫膏為黏著介面,

銲上表面黏著元件(Surface Mount Device, SMD)的一種電子裝配技術。

SMD 亦稱為SMC(Surface mount component),可被定義為﹕可用表面 黏著技術附著於基板之電子元件(Wassink and Verguld, 1995)。近十幾年 來,表面黏著技術儼然成為現代電子組裝產業主流,其製程優點在於降 低生產成本並製造出高品質之電子產品。

2 22

2. .. .4 44 4.2 .2 .2 表面黏著生產線機器配置 .2 表面黏著生產線機器配置 表面黏著生產線機器配置 表面黏著生產線機器配置

一條表面黏著組裝技術生產線可配置的序列製造組裝機有:(1)點 膠機(Glue Dispenser)、(2)錫膏印刷機 (Screen Printer)、(3)零件取置機 (Chip Shooter)、(4)迴焊爐 (Reflow Oven),其間並有自動化的輸送帶連 結,如圖2.10所示 (以Fuji機器為例) 。可因應產品類型、印刷電路板 配置 (PCB Layout)、與零件多寡的差異而改變生產線之機器配置以達到 生產線平衡的目的。

圖2.10 一般表面黏著生產線配置

2.4.3 表面黏著製程 表面黏著製程 表面黏著製程 表面黏著製程

在SMT之製造流程包含三個基本階段,分別為錫膏印刷、電子元件 黏貼及迴焊過程,此外視印刷電路板的狀況,亦包括一選擇性之清洗流 程;以下描述各階段之特性:

1. 錫膏印刷 (Stencil Printing) 或點膠—透過鋼板 (Stencil) 之開孔 (Aperture) 將錫膏 (Solder Paste) 以擠壓方式印刷於印刷電路板之相 對焊墊 (Pads) 上,或依零件座標將黏膠以點狀或塗布於相對焊墊之 間。

2.零件黏貼 (Placement)—將電子零件配置於快速機與泛用機,依順序 化及座標化之生產程式,自動黏貼機可將電子零件黏貼於已印刷有錫

膏或已塗布黏膠之零件位置上。

3.迴焊或烘烤—作業者設定迴焊爐各加熱區之適當溫度及輸送帶速度 後,經由迴焊 (Solder Reflow) 溫度傳輸 (Heat Transfer) ,將置於錫 膏上的零件透過焊點 (Solder Joints) 黏著於印刷電路板上,使得迴路 流通,或經溫度傳輸將黏膠與零件底部結合,於是電子零件經由錫膏 或黏膠為媒介而固定或附著於印刷電路板上。

4.清洗 (Cleaning)—將印刷電路板上過量之助焊劑移除。印刷電路板組 裝流程因其配置之差異而有所不同,有些產品起始於點膠製造單元,

有些產品則以錫膏印刷製造單元為開端,或是二者結合之複合製程。

於點膠或錫膏印刷製造單元之後,繼而黏貼電子零件,最後附著零件 之印刷電路板經由迴焊爐高溫烘烤後零件始得固定於黏膠之上以利 人工插件之波焊流程後製程,抑或高溫將錫膏溶化並於冷卻後形成連 結電子零件與焊墊之間的焊點。

表面黏著生產製程可區分為三種表面黏著生產製程可區分為三種表面黏著生產製程可區分為三種類別表面黏著生產製程可區分為三種類別類別:類別:::

1. Type I: 此製程為雙面迴焊製程 (Double Reflow) ,其印刷電路板 面皆起始於錫膏印刷製程,再裝著零件於焊墊上,此製程 不需經由波焊製程始成之。其製程管制重點在於錫膏印刷 體積與印刷電路板雙面溫度曲線 (Thermal Profile),除取 得適當錫膏量外,尚須適合之溫度曲線以防零件由於溫度 控制不當而掉落。如圖2.11所示。

2.Type II: 印刷電路板第一面設為點膠製程,而第二面為錫膏印刷製 程。先行完成點膠流程作業,零件黏貼、烘烤後檢驗,再 翻面執行錫膏印刷作業、零件黏貼、迴焊流程與檢驗後,

再插入傳統零件經錫爐波焊流程始完成之。如圖2.12所 示。

3. Type III: 此製程純為點膠加波焊製程,以膠固定零件後經溫度烘烤 後(Curing),再插入傳統零件經錫爐波焊流程始完成之。

如圖2.13所示。

圖2.11 Type I製程

圖2.12 Type II 製程

圖2.13 Type III 製程

錫膏PCB DIP SMD

錫膏

PCB DIP SMD

點膠

錫膏

PCB DIP SMD

22 2

2. .. .4 44 4.4 .4 .4 波焊製程 .4 波焊製程 波焊製程 波焊製程

波焊為傳統的電子組裝製程,其已漸漸為表面黏著製程所取代。但 為了一些大型電容、連接器 (Connector)、或奇形零件 (非 SMT 零件 類別) 不可為表面黏著者,抑或特殊零件配置 (PCB Layout),波焊製 程尚佔25%電子組裝流程之重要性。

在作業員人工插入傳統零件後,經波焊爐之波焊流程始得連接焊 點。波焊錫爐如圖2.14所示 (以 Electrovl機器為例)。其中基板在進入 波焊槽之前須經由助焊劑 (Flux) 塗布、及預熱 (Preheating) 以去除或 減少印刷電路板上氧化現象(Oxidation),再經由錫波浸潤 (Wetting) 後 即形成焊點以連結零件與焊墊。

圖2.14 波焊錫爐

2 22

2.5 .5 .5 .5 自動測試 自動測試 自動測試 自動測試

自 動 測 試 是 透 過 針 床 治 具 (Fixture) 及 電 腦 控 制 (Computer Control) 以達及早偵測焊性缺點,如空焊 (Void)、短路 (Short)

2.5.1 2.5.1 2.5.1

2.5.1表面黏著技術製程之檢測時機 表面黏著技術製程之檢測時機 表面黏著技術製程之檢測時機 表面黏著技術製程之檢測時機

本節主要探討表面黏著技術製程中導入自動檢測之時機,現今自動 檢測系統已成功地運用在印刷電路板組裝生產線上。而元件的微型化和 密集化之發展趨勢,促使印刷電路板製造業中的表面黏著(SMT)工廠 選擇為其生產線安裝自動檢測系統。因為依靠人工已經不可能對分佈細 密的元件進行可靠而一致的檢測並且留下精確的檢測記錄。一般來說,

可以在一條生產線中四個生產步驟的任意一站之後有效地運用自動檢 測,如圖2.15 所示(Gan, 2001)。

我們可以粗略地將自動檢測分為預防問題與發現問題兩類,錫膏印 刷、高速置件機和元件貼裝的檢測可以歸為「預防問題」一類,而最後 一個步驟迴焊後之後的檢測則可歸於「發現問題」,因為在這個步驟檢 測並不能阻止缺陷的產生。

以下分別介紹自動檢測在表面黏著技術生產線上四個不同生產流 程後的應用:

1. 錫膏印刷後:多數有缺陷的焊接均來自於有缺陷的錫膏印刷。在 這個階段,可以容易且經濟地清除掉PCB 上的錫膏印刷缺陷。大部分 2D 檢測系統便能監控錫膏的偏移和歪斜、不足的粘貼區域以及瑕疵 和錫橋。3D 系統還可以測量錫膏印刷量。

2. 元件貼裝後:在設備往PCB 上貼裝元件之後,檢測系統能夠查PCB 上缺少、偏移以及歪斜的元件,還能查出元件極性的錯誤。

3. 晶片置放後:這個階段的檢測可以檢查出缺少或偏移的晶片以及歪斜 的晶片或晶片定位缺陷。這個檢測系統同時還可以檢查細間距

(Fine-pitch)元件和球格陣列(Ball Grid Array, BGA)元件的位置上 的錫膏。

4. 迴焊後:在生產線的末端,檢測系統可以檢查組件的缺少,偏移和歪 斜的情況,以及所有極性方面的缺陷。該系統還一定要對焊接狀況的 正確性以及焊接不足、焊接錫橋和引線翹起等缺陷進行檢測。

圖2.15 波焊錫爐自動檢測之運用時機(資料來源:Gan, 2001)

2.5.2 2.5.2 2.5.2

2.5.2 元件缺陷種類 元件缺陷種類 元件缺陷種類 元件缺陷種類

在印刷電路板的組裝過程中,因為表面黏著元件越來越微小化,而 且印刷電路板單位面積上的元件數量也越來越多,因此仍然有許多的瑕 疵存在於製程中。而一般在組裝完成後可能產生的缺陷概略可分為:

1. 錯件(Wrong component):擺錯元件的位置。如圖 2.16 所示。

圖2.16 錯件

3. 缺件(Missing component):因機台元件不足或零件因碰撞,震 動而掉落,造成位置上無該有的元件。如圖 2.17 所示。

圖 2.17 缺件

3. 歪斜(Missalignment):因機台定位精確度不足,零件打歪,造 成零件不完全在正確的位置,而有位置或角度的偏移。如圖 2.18 所示

圖 2.18 歪斜

4. 反向(Reverse):反向分為極性相反和翻件兩種。除了電阻以外,其 他 電子元件如電容,積體電路等都有一定的方向,零件雖焊接好但 極性反向,會對電路板本身及其功能造成嚴重的損害,翻件則是整個 元件上下顛倒,亦是極嚴重的瑕疵。如圖 2.19 所示

圖 2.19 零件反向

5.

空焊或斷路(No solder):錫膏未將銲墊及元件接合。如圖 2.20 所 示。圖 2.20 空焊

6. 短路 ,橋接(Bridge):指兩個獨立相鄰銲點之間,在銲錫形成之後 形成接合之現象,發生原因主要是因相鄰銲點過近及錫膏塗佈不佳等。

如圖 2.21 所示

圖 2.21 短路 ,橋接

7. 立碑 (Tombstone) 效應: 指有可能零件兩端受熱不均而一端翹起 直立起來,或是銲墊設計不當。如圖 2.22 所示

圖 2.22 立碑效應

2.6 2.6 2.6

2.6 機械視覺相關研究發展 機械視覺相關研究發展 機械視覺相關研究發展 機械視覺相關研究發展

國外機械視覺的研究早在 80 年代就是熱門的題目之一。一開始 主要是資訊科學相關科系在做研究開發,一直到機械系研究人員開始作 自動化的研究時,才開始考慮到影像處理配合機械裝置的運動控制可以 達到最佳的自動化,機械視覺才應韻而生。在 80~90 年代較早期時,機 械視覺應用在自動化上的研究十分的廣泛,包含機械結構動態的分析,

監控

⋯

等等,而當演算法在逐漸的進步與不斷的發展下,機械視覺的使 用更加廣泛。現今最廣泛被使用的是結合類神經網路與模糊理論,使得機械視

覺的精準度更高,更具有智慧型的功能,在經過訓練之後能達到更聰明 的要求。這個研究方向應用在印刷電路板,農業產品的檢測,醫藥製品 識別

⋯

等等,目前都不斷有大量的相關研究論文。而除了精準,現今的趨勢更要求速度,而學術界的研究更集中在 機械視覺即時系統的研究上。一個好的演算法要如何在硬體上實現,並 利用現今最熱門的數位訊號處理去加速所取得資料的運算速度,以最短 的時間最出最快的反應,這個研究方向結合了機械視覺以及電路設計的 應用,以達到更快的操作速度,亦是現今一個研究的主要方向。近五年 來電腦工業的快速發展,才逐漸帶動了這個研究領域,故可以說這是一 個新興的研究領域。

台灣的產業順應著美國的潮流,除了本土的機械工業外,現今最興 盛的半導體,微機電,生物微機電工程等,對於學術界的研究方向佔有 相當的影響力。而目前學術界在機械視覺系統應用的發展,主要可分為 針對資訊應用,機械自動化工業,半導體工業檢測,農業識別,生醫工 程

⋯

等等。在資訊應用領域,以自動導航車及追瞳系統為代表,利用機械視覺 系統捕捉環境的影像與操作者瞳孔的移動,以控制車輛與電腦系統。 機

械自動化工業則是目前工業界正急需的應用最廣,利用機械視覺系統為 感測器作回授控制,並輔助運動控制作精密的定位。

2.7 2.7 2.7

2.7 彩色 彩色 彩色 CCD 彩色 CCD CCD CCD 影像在機械視覺檢視的應用 影像在機械視覺檢視的應用 影像在機械視覺檢視的應用 影像在機械視覺檢視的應用

目前工業界(尤其半導體相關產業)所使用的機器視覺,主要是在 黑白 CCD Camera 的灰階影像的基礎上發展出來。過去不使用彩色影色 的原因主要是:(1)彩色影像的解析度太低。(2)彩色影像相關的機械 視覺程式有限。(3)不清楚彩色影像相對於灰階影像有何優勢。

目前彩色影像的解析度已經逐件符合工業應用所需,但是專為彩色 影像發展的機械視覺程式仍然極其有限。因此,彩色影像相對於灰階影 像的優勢仍然無從發揮。使用不當的話,還反而效率更差。

理論上,彩色影像分成紅(R)、綠(G)、藍(B)三色光,因此許 多研究者建議可以把這三色的影像分開來個別當作一組灰階影像來處 理,或者將這三色影像的亮度相加成一張等效於灰階影像的圖像來進行 後續處理。但是,這兩種處理方式不但都沒有發揮彩色影像的特色(優 勢),反而可能弄巧成拙,因為對彩色影像的錯誤詮釋,而導致錯誤率 比灰階影像更高的識別程序與判準。 基於上述之分析,本研究將以印 刷電路板導線、銲點、零件之完整性等檢測應用為目標任務,從基礎研

究開始(照明方法與影像特徵的分析),從新釐清彩色影像與灰階影像 特徵上的差異,藉此較準確地評估彩色影像在印刷電路板檢測應用上的 發展潛力,以及它和灰階影像各自擅長的發揮領域。

2.7.1 2.7.1 2.7.1

2.7.1 穩定影像處理的照明分析 穩定影像處理的照明分析 穩定影像處理的照明分析 穩定影像處理的照明分析

在整個機器視覺系統設計過程中,選擇適當人工光源與取向設備,

並把它們架設好是一件相當重要的事。打光的好壞直接影響到取像品質 的優劣,良好的打光技術將可凸顯被攝物體的對比度、清楚地揭露被攝 物體的表面的紋理、簡化整個機器視覺系統設計的複雜度與困難度、顯 現被攝物體的特徵所在。 常見光源照明方式,根據打光方向分為正向 打光、背向打光、側向打光三類:

(1) 正向打光:主要可以取得物件表面特徵與外形,如鎳幣面額辨 識、PCB 上電子元件外形、光學字元辨識等等,如圖 2.23 所示。

(2) 背向打光:主要取得物件外形輪廓或避免光反射現象,如:導 線架瑕疵檢測、瓶中異物檢測等,如圖 2.24 所示。

(3) 側向打光: 主要取得物件側面反光量大小或避免物件周圍反光 影響,如紙張表面瑕疵檢測、 錫膏瑕疵檢測等等,如圖 2.25 所示。

圖 2.22 正向打光

圖 2.23 背向打光

圖 2.24 側向打光

光源 光源 CCD

CCD

待測物

待測物

光源 CCD

由於本研究以檢測印刷電路板中,基板與 IC 之相對位置,所以採用 正向打光法,可以取得物件表面特徵。同時採用環形日光燈光源,置於 工件正上方,以獲致均勻之照明。

2.7.2 2.7.2 2.7.2

2.7.2 光學檢測系統的評估指標 光學檢測系統的評估指標 光學檢測系統的評估指標 光學檢測系統的評估指標

常用於光學檢測系統的評估指標有誤判率、漏失率、錯誤分類、檢 測時間等四種,其中誤判率(False alarm rate)就是指系統將良品判斷 為不良品的情形。在實際運用的狀況下,過高的誤判率將會影響到生產 線的流暢,並造成維修上的困擾。

漏失率(Fault miss rate)就是指系統未能成功的將不良品的缺陷檢 測出來,而沒有達到檢測和品質監控的目的。在實際的情況下,過高的 漏失率會嚴重影響到產品的品質,並且讓不良的產品繼續接受後段加 工,因而造成報廢率增加,大幅提高生產成本。錯誤分類(Incorrect flaw classification)是指系統將不同的缺陷種類判斷錯誤,例如將「缺件」判 定為「歪斜」。

若系統常發生錯誤分類的情況,則代表檢測的功能、演算法設計不 夠恰當,如此一來不但較無法明確掌握製程的缺失,誤判和漏失的狀況 也比較容易發生。檢測時間指的是系統完成一次執行運算所需的時間。

大部分的光學檢測設備都希望做到線上的全檢,因此在檢測時間上要求 越快越好。實際安裝在生產線上的檢測設備,其檢測週期最長不能超過 前一台設備的運作週期,否則會延誤整個生產流程。

2.8 2.8 2.8

2.8 電路板元件檢測演算法 電路板元件檢測演算法 電路板元件檢測演算法 電路板元件檢測演算法

電路板元件檢測結果的成功與否,取決於檢測演算法的優劣,一般 而言,不同的缺陷需搭配不同的演算法進行檢測,才能得到較好的檢測 結果,以下將介紹一般常用的演算法。

2.8.1 2.8.1 2.8.1

2.8.1 Histogram 法 法 法 法

Teoh 提出利用 Histogram 法來進行缺件或歪斜的檢測。此法是將待 測元件內部或區域的影像,建立範圍內影像「像素頻率/灰度值」圖表,

再計算特定灰階範圍內的像素總和,依此計算結果來判斷該處是否有缺 件或歪斜的瑕疵,在林育興(2003)的研究發現,當待測元件有微量歪斜 或是光源亮度改變時,Histogram 法並不會因此產生誤判,仍能做出正 確的判斷。

但是 Histogram 法在離線訓練時,必須先選擇一灰階範圍作為判斷 的依據,而灰階範圍的選擇並無一定標準,必須參考元件缺件時電路板 的背景顏色以及元件本身的顏色分佈等等因素,以此評估並選取較合適

的灰階範圍,因為不同的元件其灰階分佈曲線就不同,所以能作為特徵 的灰階範圍也不同,因此每次檢測不同位置的元件前,皆需要重新設定 統計灰階的範圍,且設定的標準和範圍不同會造成判斷結果的不同。

此外,當基板背景與元件表面的灰階分佈相近時,就不容易選擇合 適的灰階範圍作為判斷的依據,若灰階範圍選擇不適當易造成檢測時發 生錯誤。

2.

2. 2.

2.8.2 8.2 8.2 8.2 白點統計法 白點統計法 白點統計法 白點統計法

除片狀電阻外,一般元件上會印上字體編號或條紋以供辨認,Teoh 以此為特徵,在特徵處建立檢測視窗,將影像二值化後統計白點數量,

以統計結果為特徵來做元件是否反向的判斷,如圖 2-3 所示。在統計白 點數當作特徵的方法中,有幾個步驟必須在離線測試中決定。首先必須 針對待測元件的外觀,圈選出最能凸顯正反兩面差異的區域,再來就是 選定二值化的閥值(Threshold)並決定合格範圍的白點比例。

根據林育興的研究發現,白點統計法的優點在於可明確的判斷出元 件是否有反向現象,因為大部分表面黏著用的電阻電容元件的背面大多 是白色,因此可以依此特性以二值化後的影像將反向元件找出來。另

外,當元件發生輕微歪斜時,其計算所得的白點比例與標準影像的白點 比例相差在 3%以內,所以此法不易受影像微量偏移的干擾而發生誤判。

但白點統計法的缺點在於元件發生缺件時,則計算所得的白點比例 會隨著基板背景的不同而有所差異,若基板背景影像與標準影像的白點 比例相近時,此時就會將缺件影像辨別為合格影像而造成漏失。因此嚴 格的說,此法較適合以人工方式針對不同位置的元件,選取適當的灰階 範圍以判別元件是否反向。

2.8.

2.8. 2.8.

2.8.3 3 3 正投影法 3 正投影法 正投影法 正投影法

正投影法(Projection method)一般是用於檢測焊錫不良的錫橋現 象,。正投影法在計算時,首先累計影像水平向位或垂直向位的灰階值,

並在檢測前先設定一個門檻值,之後在特定位置比較累計值是否超過門 檻值,若特定位置的累計值超過門檻值,則代表此位置有錫橋現象。因 此門檻值的設定就顯得格外重要,如果門檻值設定的過高容易產生漏 失,過低則易產生誤判。此法只適合檢測 SOJ(Small Outline J-Lead)元件 接腳是否有錫橋現象,並不適用於檢測電阻電容元件。

2.8. 2.8. 2.8.

2.8.4 Run 4 Run 4 Run- 4 Run -- -length encoding length encoding length encoding length encoding

Loh(2003)提出先將影像二值化,再紀錄影像橫向掃瞄路徑上黑白 點交替的位置以及長度,之後將標準影像與待測影像的掃瞄記錄做比 對,以此為特徵來做判斷。此法容易受到影像微量變異的影響而誤判。

由實驗數據顯示,橫向掃瞄法的判斷結果,會因為元件位置上的變異,

例如偏移、歪斜等產生很大的影響。但在實際的表面黏著製程當中,元 件微量偏移或歪斜的情況並無法避免,且這些微量變異也是可以被允許 的,因此若要實際應用在生產線上的檢測,則一定需要設法克服此影響 判斷正確性的干擾。此法所需要的運算時間也比其他演算法要來的久。

2.8.

2.8. 2.8.

2.8.5 5 5 相關係數法 5 相關係數法 相關係數法 相關係數法

彭光裕(2002)提出利用影像的灰階值的平均值和變異數作為兩 張影像相似度的判斷依據,並計算待測影像和標準影像之間平均值和變 異數的相關情形,進而設定一個門檻值來判斷元件是否合格。相關係數 法(correlation coefficient)是將待測影像對事先建立好的標準影像做圖 形的相關性比對,以樣本影像尺寸為 m×n 像素為例,則標準影像的灰階 平均值(Mean)及變異數(Variance)的計算如下:

……..(2-1)

……(2-2)

:標準件的灰階平均值

:標準件的灰階度變異數

fM(x, y)

:標準件影像中(x,y)位置的灰階值同理,可計算待測件的影像灰階平均值μT及變異數σ

2

T,之後藉

由兩者的平均值及變異數可以計算出兩者的相關係數(r 值),其計算公 式如下:

,

1111≦≦≦≦rrrr≦≦≦1 ………≦1 ………1 ………1 ………(2-3)在測試多個元件樣本之後,就可以決定相關係數的門檻值,若相 關係數低於該門檻值,則判定該元件為缺陷。相關係數法的優點在於對 於不同元件無需事先設定閥值(Threshold),就可直接將待測影像與標準

影像進行比對。由實驗數據顯示,相關係數法可輕易檢測出不同的缺件 影像,不同的待測影像大致可以用相同的門檻值去判別,所以其缺件檢 測的正確性不容易因基板影像的不同而有太大的影響。但此法的缺點在 於對影像的變異極為靈敏,當影像亮度微量改變及元件發生微量歪斜 時,所計算的 r 值大幅的降低至 0.5 以下,由此可知此法對影像的微量 變異相當靈敏,容易因為製程中或取像過程的微量變異而影響判斷的正 確性所示。

2.9 2.9 2.9

2.9 錫膏印刷檢測 錫膏印刷檢測 錫膏印刷檢測 錫膏印刷檢測

本研究針對表面黏著技術(Surface Mount Technology ; SMT)中 錫膏印刷製程,藉由三角量測技術之 3D 視覺量測系統進行錫膏體積檢 測,根據檢驗型態,將錫膏瑕疵分為兩類,其一為二維瑕疵,另一為三 維瑕疵,在傳統 2D 機器視覺中使用影像處理技術僅可處理二維瑕疵,

對於三維瑕疵部份若能以三維檢測技術重建待測物的 3D 表面形狀,將 會比單純使用 2D 影像處理技術更能有效且可靠的完成各類錫膏檢測的 要求。因此本研究對文獻的探討先針對錫膏印刷瑕疵做說明與分類,再 分別針對二維錫膏檢測及三維錫膏檢測之方法與檢測項目做進一步的 探討。

2.9.1 錫膏印刷瑕疵

表面黏著技術製程中,工程師須對生產製程持續監控以提高品質,一 般表面黏著技術生產流程約略分為錫膏印刷、電子元件黏貼及迴焊三大 部份,許多文獻指出錫膏印刷的製程是其中最重要的因素,根據文獻及 工業報告指出,52%~71%的表面黏著技術的瑕疵導因於錫膏印刷製程

【He, et al., 1998; Richard, 1999; Pan,et al. 1999】。

根據檢驗型態,可將錫膏瑕疵分為兩類,其一為二維瑕疵包括錫膏與 焊墊對位不正(Paste-to-pad offset)、錫橋(Solder bridge)、錫膏印刷 污斑(Solder smear)、錫膏面積過大(Excess solder area)、錫膏面積 太小(Insufficient solder area)及無錫膏(Solder paste absence),另一 為三維瑕疵包括錫膏坍塌(Solder paste slump)、

錫膏體積過多(Excess solder volume)、錫膏體積太少(Insufficient solder volume)及高度變動過大(Large height variations)【Owen, 2000; Agilent Technologies, 2002;Prasad, 1997; Wassink and Verguld, 1995】。本研究對 錫膏瑕疵種類作一綜合整理如表2-1 所示,其中包含瑕疵種類、一般檢 驗形態、可能產生瑕疵之原因及矯正方法。

表2-1 錫膏瑕疵種類表

瑕疵種類 檢驗型態 可能原因 矯正方法

錫膏與焊墊對位不正

(Paste-to-pad offset) 2D

1. 印刷鋼板對位不正 2. 印刷鋼板規格不合 3. 印刷電路板規格不合

1. 調整錫膏印刷機 2. 量測印刷鋼板規格 3. 量測印刷電路板規格 錫橋

(Solder bridge) 2D 1. 錫量過多

2. 印刷鋼板模孔順壞

1. 收集並分析 3D 資料 2. 檢驗印刷鋼板

錫膏印刷污斑

(Solder smear) 2D

1. 印刷電路板固定不當 2. 印刷鋼板背面沾黏錫

膏 3. 拔模高度太高

1. 清理印刷鋼板

錫膏面積過大

(Excess solder area) 2D

1. 橡膠清潔器沾汙 2. 印刷電路板上有粉塵 3. 印刷鋼板損壞

1. 調整錫膏印刷機 2. 清理印刷鋼板 3. 清理印刷電路板 4. 檢驗印刷鋼板

錫膏面積太小

(Insufficient solder area)

2D

1. 印刷模孔沾黏乾凅錫 膏 2. 錫膏

量太少 3. 印刷速度過快

1. 清理印刷鋼板 2. 使用新的錫膏 3. 調整錫膏印刷機

無錫膏

(Solder paste absence) 2D 1. 印刷鋼板模孔阻塞 2. 印刷鋼板損壞

1. 清理印刷鋼板 2. 檢驗印刷鋼板

錫膏坍塌

(Solder paste slump)

3D

1. 印刷速度過快

2. 錫膏溫度過高 3. 錫膏過度濕潤

1.調整錫膏印刷機 2. 使用新的錫膏

錫膏體積過多

(Excess solder volume) 3D 1. 印刷機之載台含有雜 質 2. 印刷鋼板彎曲

1. 清理印刷鋼板 2.清理印刷鋼板 3. 檢驗印刷鋼板

錫膏體積太少

(Insufficient solder volume)

3D 1. 印刷速度過快 1. 調整錫膏印刷機

高度變動過大

(Large height variations)

3D

1. 印刷鋼板彎曲 2. 鋼模拔模速度過快

3. 印刷速度過快

1. 調整錫膏印刷機 2. 檢驗印刷鋼板

資料來源: 工研院IEK IT IS 2003.12

2.10 AOI 2.10 AOI 2.10 AOI

2.10 AOI 領域概述 領域概述 領域概述: 領域概述 : : :

近年來我國長期以來賴以經濟發展的基礎機械及電機產業已漸漸 失去國際競爭市場,新興高科技產業如雨後春筍般冒出。一個很明 顯的現象是那些已被歸類為傳統產業的一群絕大多數為生產設備,

以中小型公司為主;而被推頌的新興產業又絕大多數為零組件製程 類,以大型公司為主。可整理出一相關比較表如表 2-2(不含民生、

化工、生醫):

表 2-2 AOI 於傳統產業與新興產業之比較

產業特性 傳統產業 新興產業

產品類 製程設備、零組件、自有品牌 元件、零組件、資訊產品、設計、

代工、他人品牌

產業別 工具機、模具、鋼鐵、 紡織、車輛、

機械零組件…

半導體、電腦、電腦周邊、通訊、光 電

資本額 數千萬、數億、數十億 數十億、數百億、數千億

製程設備 自製為主、進口為輔 進口為主

品管方式 抽樣多、全檢少 抽樣少、全檢多

技術需求 機械加工、機電整合、自動化 製程技術、光機電整合、自動化

精度需求 中精度、高精度(需輔導) 高精度、超精度(自行研發)

年產值 數億(多)、數十億(中)、數百億(少) 數十億(少)、數百億(中)、數千億(少)

市場競爭性 下降 上升

人才需求/取得 需/難 極需/易

資料來源: 工研院IEK IT IS 2003.12

近年來由於新興產業之興起,如 IC、PCB、LCD、BGA、光通訊等 等,必須做到百分之百的全檢,少數廠商已開始致力於精密量測系統之 發展。然而,大多數仍歸屬於電子儀器類。除了電性檢驗外,外觀及表 面瑕疵檢測也是必須項目,AOI 設備的產業時代顯然已經來臨。

2.10.1 AOI 設備介紹 設備介紹 設備介紹 設備介紹

一、 廣義的 AOI 設備為結合光學感測系統、訊號處理系統及分 析軟體,應用層面可有:

1. 宇宙探測:太空計畫。

2. 遙測:航空遙測、衛星遙測。

3. 生物醫學:X 射線成像、同位素成像、超音波成像。

4. 工業生產:生產品質檢測。

5. 軍警:指紋比對、字形辨認 (筆跡)、人像比對、文件識別。

6. 機械視覺:機器人控制、無人駕駛汽車。

7. 多媒體技術: AOI 教學、美工廣告、大眾傳播。

二、 狹義的 AOI 設備為目前急需於工業上使用的,如

1. IC及一般電子業:PCB、BGA、LCD螢幕、被動元件形狀腳位及 定位、生產插件、晶元(Wafer)鏡面研磨、生產組裝、被動元件辨 識

2. MEMS 元件

3. 機械工具/自動化機械:零件尺寸、外形、瑕疵檢測、零件分類 比對、裝配定位、加工定位、熔焊檢測

4. 電機工業:控制器紅外線熱像儀檢測、電線瑕疵、裂縫檢測、纜 線配置檢測

5. 金屬鋼鐵業:鋼板尺寸檢測、表面瑕疵檢測、鑄件瑕疵檢測、材 料金像檢測

6. 橡膠/塑膠製品:保特瓶口尺寸檢測、製品顏色分類檢測

7. 食品加工/包裝業:瓶內液位高度、異物或灰塵檢測、包裝印刷 辨識、打印字形及零件編號檢測與識別

8. 紡織皮革工業:表面針織紋路檢測、色差檢測、皮革表面特性檢 測

9. 汽車工業:陶軸裁切定位、零件塗黃油檢測、白車身檢驗 10. 家電/辦公:產品外殼印刷檢測、1 維/2 維條碼辨 11. 保全/監視

系統:人像特徵辨識、指紋辨識等

三、 單獨看第一項所需設備及產值, AOI 討論預估如下:

1. 推動國內高科技產業發展之檢測設備,如 IC ,LCD, PCB, BGA, Copper plates, Bump, Micro lens, Fiber, wave guide, ferrule, switch, connector 等。

2. 產業急需主要設備項目包括:

a. IC 全製程各階段檢測。如 (Wafer Level\Wire Bond\BGA\Laser Mark)

b. FPD 瑕疵檢測, 如: 玻璃基板、薄膜電晶體面板、彩色率光片、

配向膜(PI)

c. PCB 檢測, 如: 孔位、瑕疵、錫高,其中缺陷檢查具龐大商機。

3. TFT/LCD 未來 AOI 檢測需求:

a. 機台尺寸不能隨面板增大。

b. 功能複合化,可同時檢測 CD(critical dimension)及 OL (overlay) 偏移。

c. 檢測速度要快。

d. Pad inspection function (不只是 TFT, 連旁邊的電路都要檢 測) 。

e. 機台穩定度要高。

f. 鏡頭的穩定度要高。

g. VCR 功能 (自動判讀玻璃的 Data code) 。

h. MURA 檢出(在簡測中順便看 Mura 不同灰階值) 。 i. 定點拍照 (可設定不同倍率) 。

j. 瑕疵分類演算法則(現有均為肉眼分類) 。

2.10.2 AOI 的 的 的 的市場預估 市場預估 市場預估 市場預估

依據 IT IS 所做調查, 全球 AOI 設備市場需求於 2004 年為 37 億美元, 到 2006 年將增加到 65 億美元,而國內因有世界最大代工產業,對 AOI 設備的需求於 2004 年為台幣 303 億元,到 2006 年預估將達台幣 429 億 元。以國內現有 AOI 設備製造生產能力的廠商於 2004 年總產值可能不 到 30 億元台幣,有 90%以上仍需進口,可預期國來未來在 AOI 設備產 業將有極大的發展空間,而且主要應用產業將以半導體 、平面顯示器及 印刷電路板為主。

(1) 全球 AOI 儀器市場

13 17 23

31

44

23 29

37

49

65

0 10 20 30 40 50 60 70

2002 2003 2004 2005 2006

銷售值(億美元) 銷售量(百萬台)

圖 2.25 全球 AOI 儀器市場 (資料來源: 工研院 IEK IT IS 2003.12 )

(2) 國內 AOI 市場需求

市場值(億台幣)

222 258 303 358 429

0 100 200 300 400 500

2002 2003 2004 2005 2006

年度

圖 2.26 國內 AOI 市場需求( 資料來源: 工研院 IEK IT IS 2002.12 )

(3) 2006 年市場銷售預估

國外市場

54%

13%

11%

22%

半導體 PCB LCD 光通訊及其它

國內市場

68%

13%

10% 9%

半導體 PCB LCD 光通訊及其它

總值: 486 億美元 總值: 66.77 億美元

圖 2.27 2006 年市場銷售預估 (資料來源: 工研院 IEK IT IS 2002.12)

三 三三

三、、、、AOI 技術及發展趨勢技術及發展趨勢技術及發展趨勢技術及發展趨勢

AOI 技術可分為 2D 及 3D,應用面可分為尺寸檢測及瑕疵檢測。

(一 )2D 技術漁骨圖

取像硬體

光源投光技術 外在環境因素控制

影像自動聚焦技 術 CCD及影像

卡選擇 影像系統及座

標參數校正

影像點處理

影像信號轉換技術 二值化閥值

處理技術 影像強化技術 影像濾波技術

邏輯運算 法

影像輪廓處理

型態學運算法 細線化技術

影像邊界搜尋 影像邊界、

輪廓強化

影像幾何運算

形狀尺寸運算 平移、旋轉、

縮放

影像三維 資料運算 次像素運算法則

影像分析

影像分割、縫 合技術

影像特徵抽取

影像特徵辨識 圖像比對技術 影像特徵轉換技術

影像群聚分析

瑕疵檢測

瑕疵分類與統 尺寸瑕疵演算法 計法則

幾何瑕疵演算法 表面瑕疵演算法

色彩變異演算法

自 動 光 學 檢 測 技 術 應 用 圖 2.28 2D 技術漁骨圖(資料來源: 工研院 IEK IT IS 2002.12)

(二)3D 技術魚骨圖

圖 2.29 3D 技術漁骨圖(資料來源: 工研院 IEK IT IS 2002.12)

另外還有光譜法、螢光法、红外光法、X-ray、OCT、橢偏法、頻閃 法等可做材質、斷層掃描及動態量測。

2.10.3 AOI 的核心前瞻技術 的核心前瞻技術 的核心前瞻技術 的核心前瞻技術

從上述之技術魚骨圖來看,核心技術在 AOI 軟體的發展,國內 大部分的 AOI 設備開發廠商均是採購各硬軟體做系統整合的方式,

少部份近年來已逐漸可自行發展 AOI 軟體,但仍有廣大的發展空

間。另外,由於國內現有 AOI 機台零組件供應商之精密度與穩定度 仍不足, 製造商必需仰賴國外零組件之整合,故研發國內可共用的 XY 精密定位機台技術亦為急需發展的核心技術。共用性高速影像運 算之晶片開發, 開發共用性高速影像運算之晶片,將可協助 AOI 系 統發展效率之大幅提升。

AOI 系統光源之設計與品質定量評估, 光源系統之特性評估與 創新光源系統模組之開發,均為重要之技術發展項目。前瞻技術應 為更深一層的發展,進入彩色及微型化檢測,如:彩色瑕疵分類法、

微 2D 及 3D 檢測、微瑕疵檢測、光化學檢測、多探頭取像、多平行 處理系統、快速影像分析及瑕疵分類法則等。

一、 自動化光學檢測(AOI)的關鍵技術研究 1. 關鍵技術研究

新興產業的製程技術永遠快於檢測技術, 所謂關鍵技術即目前產 業界線有面臨的檢測需求, 但使用中的國內外 AOI 設備尚無法 提供的技術或者是需採購國外昂貴設備者:

a. 數位彩色影像處理:色度校正、彩色座標系統、圖形識別、2D 瑕疵分類應用(PCB 綠漆板, Monitor, LCD, Shadow mask, 布匹等

等) 。

b. 微 3D 量測技術:干涉法、全像法、投射條紋法、疊紋法、立體 顯微術。

c. 高速高解析度 2D 影像掃瞄瑕疵檢測技術:動態取像、影像疊 合、圖形判別、瑕疵分類應用(導線架、銅箔版、熱鋼板、小零 件、PCB、BGA substrate 等等) 。

d. 光通訊元件光學量測:光纖切割及研磨精度、光纖套統、光波 導、光連接器、光開關元件等。

e. 光探頭量測技術研究:共焦探頭、自動聚焦探頭、光纖探頭、

多陣列光探頭等。

f. 多軸精密校準技術:光纖校準、微結構封裝、IC 校準技術。

g. 薄膜量測:鍍膜厚度、表面輪廓及粗度。

2. 前瞻技術研究

即國內技術能力尚未成熟, 未來即將面臨檢測需求者

a. 微 3D 高速量測技術:BGA, Bumps, Solder past, Micro array lenses, IC profile。

b. 3D 彩色影像表面量測技術:PCB 錫球高度, Bonded wires, Thermal images。

c. 二元光學技術於微型化量測系統的建立: 微光機電量測系統、二 元光學元件製作。

d. 多頻干涉技術於高頻振動及微 3D 動態量測:Multiple wave interferometer, 頻閃 顯微干涉儀。

e. 微/奈米級三維量測技術: Micro-CMM, Stereo Microscope。

f. 量控技術, 結合 AOI 及定位定量控制技術, 如 ODF (one drop filling)。

g. 3D 內層瑕疵掃描技術: X-ray, 螢光法, Optical coherence topography。

h. 光源技術: 合成光源光波理論, 打光技術。

(3) 一般研究

即利用現有設備及技術可在短期內完成者:

a. 高速黑白影像 2D 尺寸量測 (CMOS + 高速掃描機構)。

b. 彩色影像 2D 尺寸量測。

c. 多光學感測器量測技術: 多 CCD 探頭及混成式光探頭量測。

d. 數位影像處理技術:光源系統、CCD 校正、次像素技術、不可 見光影像處理。

e. 線上自動化光學檢測系統: 各種產業應用(含驅動機構、量測、

控制器等)。

f. 光學影像運算: 形態學(Morphology algorithm), 傅立葉轉換、小波分 析、碎形分析等等。