第四章 結果與討論

本章係將實驗所得之結果,依各項特性分別討論。首先在金相組織觀 察部份則比較分析銲接前後及有無熱處理在銲接試片各區域晶粒組織變化 關係。其次在可調應變試驗階段,評估銲接之熔融區與熱影響區之熱裂縫 敏感性,透過 EXCEL 製成直方圖及折線圖分析說明其特性。在微硬度試驗 之測試範圍包括銲道、熱影響區及母材部份,並分別依不同銲後熱處理方 式比較,以 EXCEL 製成圖表說明。而在拉伸試驗中記錄抗拉強度、降伏強 度、伸長率及斷面位置,並以 EXCEL 製成圖表加以分析比較。最後以電子 顯微鏡觀察熱裂縫組織及拉伸破斷面,以瞭解其破斷面狀況。茲將各項特 性之討論分述下列各節予以討論。

第一節 金相顯微組織觀察

金相顯微試片在鑲埋、研磨、拋光等處理後,再以雙氧水與鹽酸合成 的腐蝕液進行浸蝕,浸蝕時間為 5~30 秒,然後以清水、酒精清洗吹乾,最 後再以光學顯微鏡作金相組織觀察。金相顯微組織觀察的範圍包括銲道、

熱影響區與母材三大部份。

壹、實施點銲後,Haynes 230 超合金銲件金相組織觀察

圖 4.1 為 Haynes 230 超合金實施 TIG 點銲後所觀察之熔融區金相組

織。由此圖可清楚看到銲道部位材料亦即熔融區部位的晶粒組織由熔融 線以等軸樹枝狀晶組織向中央成長的現象。而由圖 4.2 之(a)、(b)可清 楚看出母材經點銲後在熱影響區及熔融區之顯微組織,由兩者可看出銲 道金屬皆為樹枝狀組織,亦可看出熔融區、熱影響區(HAZ)之交界。

圖 4.2 (c)、(d)為母材顯微金相,其晶粒均呈等軸之現象,且有雙 晶退火組織。晶界與晶粒清晰可見。與 Haynes 230 公司的文獻所提及”

微觀結構通常會有主要碳化物散佈在單相母材,而使得晶界顯得清楚”

的敘述一致。

圖 4.1 TIG 點銲後金相組織(熔融區)

母材銲道 (a)之位置

(a)

200μm

貳、實施 PAW 銲接後,Haynes 230 超合金銲件金相組織觀察

圖 4.3 為實施 PAW 銲接後所觀察之金相組織,(a)為母材顯微金相,其 晶粒也是呈等軸之現象。而由圖 4.3(b)為熔融區、(c)及(d)為熱影響區。可

100μm

母材 熱影響區

銲道(熔融區

)母材

a

b

c d

(a) 熱影響區 (b) 熔融區

(c) 母材 (d) 母材

圖 4.2 TIG 點銲後之金相組織

熱影響區熔融區

100μm 100μm

100μm

清楚看出試片經 PAW 銲接後之顯微組織與 TIG 銲接之顯微組織類似,銲道 金屬皆樹枝狀組織,母材之晶粒呈等軸晶狀,亦可看出熔融區、熱影響區 (HAZ)之交界。

母材

熱影響區 銲道(熔融區)

c d

a b

圖 4.3 PAW 之金相組織

(c) 熱影響區 (d) 熱影響區 (a)母材 (b)熔融區

熱影響區 熔融區

50μm 200μm

200μm 200μm

參、銲後熱處理對 Haynes 230 超合金銲件金相組織之影響

圖 4.4 為實施 TIG 點銲後再作固溶熱處理所觀察之金相組織,(a)、(b) 為母材顯微金相,其晶粒也是呈等軸現象,且晶粒在固溶熱處理後晶粒有 粗大現象。而由圖(c)可清楚看出銲道金屬皆為樹枝狀組織,但是在樹枝狀 組織內形成新的晶粒,係實施高溫固溶熱處理後,使得樹枝狀晶重熔而形 成新的粗大晶粒。由圖(d)看出熔融區、熱影響區(HAZ)之交界,亦可看出 晶粒重熔後形成新的晶粒的情況。

(c)熔融區 (d)熱影響區

圖4.4 銲後熱處理之金相組織

(a)母材 (b)母材

母材 銲道(熔融區) 熱影響區 母材

a c d b

100μm

200μm 100μm

100μm

第二節 可調應變試驗

在本研究中,利用可調應變試驗評估銲件的銲接特性。可調應變試驗 係利用點銲的瞬間,外加一應力於試片兩側,強迫使其產生應變及裂縫,

藉由觀察銲池周圍裂縫及統計裂縫的數量、長度及其與外加應變量之關係 後,評估金屬材料之熱裂敏感性。主要觀察在點銲熔融區與熱影響區內產 生裂縫情形,測量裂縫總長度。在點銲熔融區內,因裂縫較粗大且長,加 以熔融區內表面凹凸不平,以實體顯微鏡觀察並記錄,若有裂縫不易觀察 者,例如在熱影響區的裂縫,則以光學顯微鏡觀察。所觀察的裂縫依下列 方式評估:(1) 試片外觀比較;(2) 熔融區熱循環次數與熱裂敏感性之關 係比較;(3) 熱影響區熱循環次數與熱裂敏感性之關係比較;(4) 外加應 變量的影響;(5) 多重熱循環的影響;(6) 裂縫金相組織觀察。茲分別針 對熱裂性的影響之實驗結果敘述如下:

壹、試片的外觀比較

圖 4.5 為 Haynes 230 超合金經可調試驗之不 同應變量的試片外觀,其中試片的應變量分別為 3%、4%、5%三種應變量。由外觀可看出三種應變 量試片的裂縫大部份出現在熔融區及部份熔融 區,其他區域的裂縫甚少。但 5%的裂縫數明顯比

3%多,而 4%又比 3%的裂縫數多。 圖4.5 試片的外觀比較

30mm

Base Metal Ⅰ

Base Metal Ⅰ

B.M. HAZ

W.M. HAZ

B.M. Fusion Zone W.M. Fusion Zone Weld Metal

(a) 單點銲

(b) 單道銲

(c) 雙道銲

圖4.6 可調應變試驗試片的外觀及示意圖

Base Metal Ⅰ

Base Metal Ⅰ

B.M. HAZ

W.M. HAZ

B.M. Fusion Zone W.M. Fusion Zone Weld Metal Ⅱ

Base Metal Ⅰ

Base Metal Ⅰ

B.M. HAZ

W.M. HAZ

B.M. Fusion Zone W.M. Fusion Zone Weld Metal Ⅱ

圖 4.6 所示為經可調應變試驗的試片熔池及裂縫的外觀及其各銲接部 位示意圖。係以實體顯微鏡拍攝的裂縫外觀,經由試片的表面觀察裂縫情 況。由圖(a)可看出經單點銲的可調應變試驗裂縫不多,裂縫大部份出現在 熔融區與熱影響區的交界處,裂縫係由熔融區向熱影響區延伸出去。單道 銲(b)、雙道銲(c)之裂縫情況與圖(a)類似,裂縫大部份出現在熔融區與熱 影響區的交界處,而且裂縫的數量三者皆類似,無明顯差異。

貳、熔融區熱循環次數與熱裂敏感性的關係比較

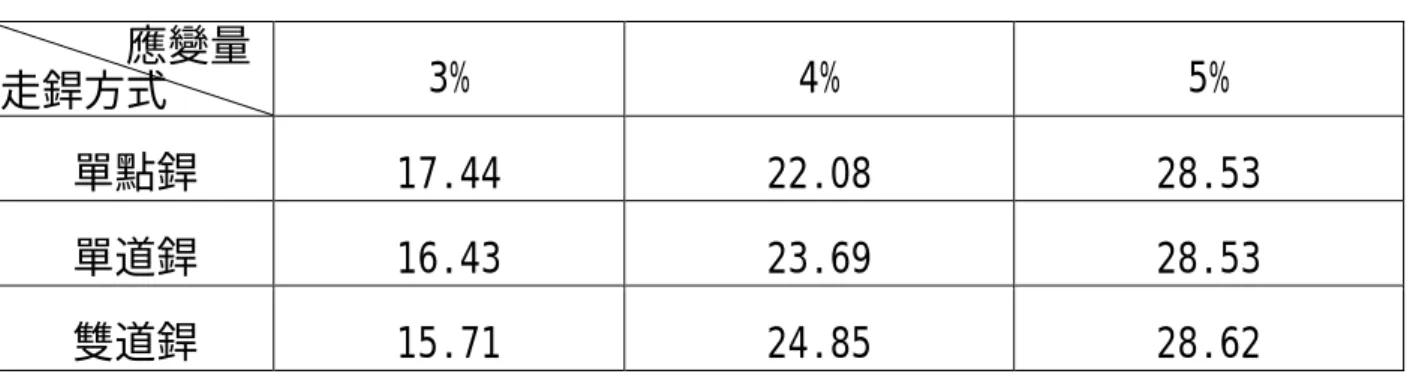

由實體顯微鏡觀察經 3%、4%、5%各種不同應變量及單點銲、單道銲、

多道銲等不同熱循環次數進行可調應變試驗後,針對試片於熔融區的裂縫 總長度資料,整理成表 4.1。圖 4.7 為 Haynes 230 超合金在不同外加應變、

不同熱循環次數進行實驗之下,於熔融區裂縫總長度的量測結果。外加 3%

應變時,其裂縫總長度隨著熱循環次數增加而減少,但外加 5%應變時,其 裂縫總長度卻隨之增加。由結果可知 Haynes 230 超合金在各種不同的外加 應變量之下,其裂縫總長度隨著熱循環次數增加而增加的趨勢不明顯。

表 4.1 熱循環次數於熔融區熱裂縫總長度 TCL(mm)數據 單位:mm 應變量

走銲方式 3% 4% 5%

單點銲 17.44 22.08 28.53

單道銲 16.43 23.69 28.53

雙道銲 15.71 24.85 28.62

0 10 20 30

單點銲 單道銲 雙道銲

熱循環次數

熱裂縫總長度 (mm)

3%

4%

5%

參、熱影響區熱循環次數與熱裂敏感性的關係比較

表 4.2 及圖 4.8 為 Haynes 230 超合金於不同外加應變量、不同熱循環 次數之下,測量熱影響區裂縫總長度的結果。可看出施以 3%外加應變時,

單點銲與單道銲在熱影響區幾乎沒有裂縫,雙道銲也僅有微細的裂縫;但 施以 5%的外加應變量,在單道銲的裂縫總長度反而比雙道銲大。結果顯示 此種超合金在熱影響區的裂縫總長度隨著熱循環次數增加而增加的趨勢不 明顯。

表 4.2 在熱影響區熱裂縫總長度 TCL(mm)數據 單位:mm 應變量

走銲方式

3% 4% 5%

單點銲 0 0 0.2

單道銲 0 0.23 0.68

雙道銲 0.09 0.4 0.44

圖4.7熱循環次數對熔融區熱裂縫之影響

圖 4.8 熱循環次數對熱影響區熱裂縫之影響

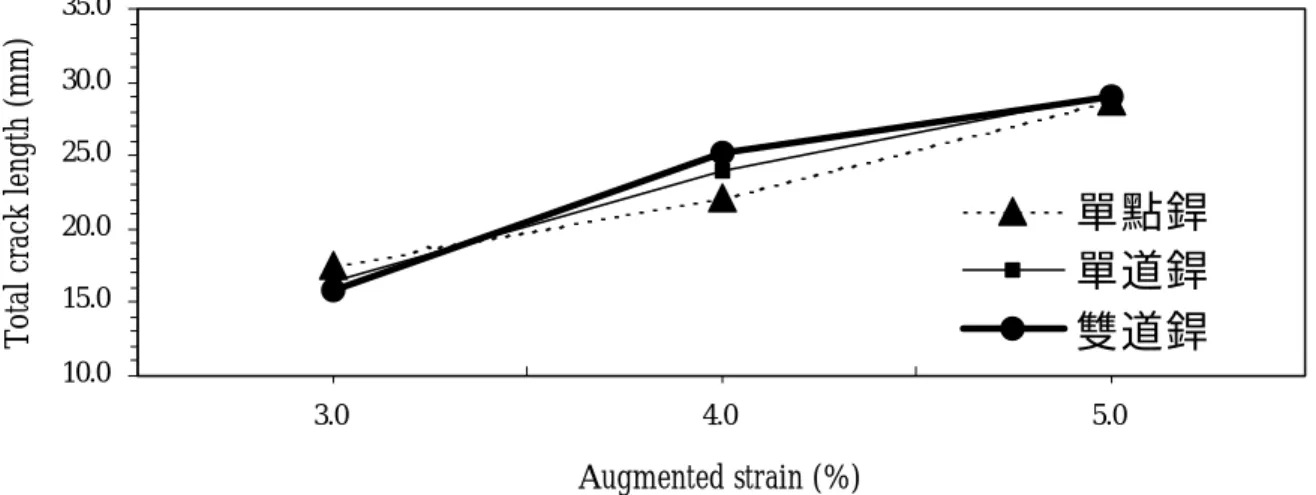

肆、外加應變量對熱裂縫之影響

由表 4.3、圖 4.9 係在不同外加應變量下實施單點銲、單道銲及多道 銲下所測得裂縫總長度,也就是把銲道熔融區與熱影響區的裂縫加總。可 觀察出,不論是單點銲、單道銲或是雙道銲,其熱裂縫總長度比較,5%長 於 4%,而且 4%也比 3%長。依此可推論,當走銲方式不變更時, Haynes 230 超合金無論是單點銲、單道銲或多道銲,其裂縫總長度均隨著應變量之增 加而增加。

表 4.3 熱裂縫總長度 TCL(mm)數據 單位:mm 應變量

銲接方式 3% 4% 5%

單點銲 17.44 22.08 28.73 單道銲 16.42 23.92 29.22 雙道銲 15.8 25.25 29.06

0 0.2 0.4 0.6 0.8

單點銲 單道銲 雙道銲

熱循環次數

熱裂縫 總 長度 (m m)

3%

4%

5%

圖 4.9 不同外加應變量對熱裂縫總長度之影響

伍、多重熱循環次數對熱裂縫之影響

由表 4.3 及圖 4.10 在不同熱循環次數下實施如單點銲、單道銲及多道 銲而測得裂縫總長度,可看出在 3%應變之下,其裂縫總長度因熱循環的增 加而減少:但在 4%應變之下,其熱裂縫總長度卻隨著熱循環次數的增加而 增加。但在 5%應變之下,則不因熱循環次數的改變而改變其熱裂縫總長度。

所以可得到結論:Haynes 230 超合金之裂縫總長度不會隨著熱循環次數之 增加而增加。

圖 4.10 多重熱循環次數對熱裂縫總長度之影響

10.0 15.0 20.0 25.0 30.0 35.0

3.0 4.0 5.0

Augmented strain (%)

Total crack length (mm)

單點銲 單道銲 雙道銲

15.0 20.0 25.0 30.0

單點銲 單道銲 雙道銲

走銲方式

Total crack length (mm)

3 4 5

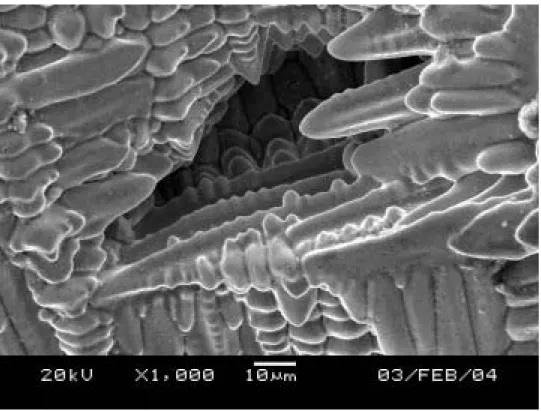

陸、裂縫金相組織觀察

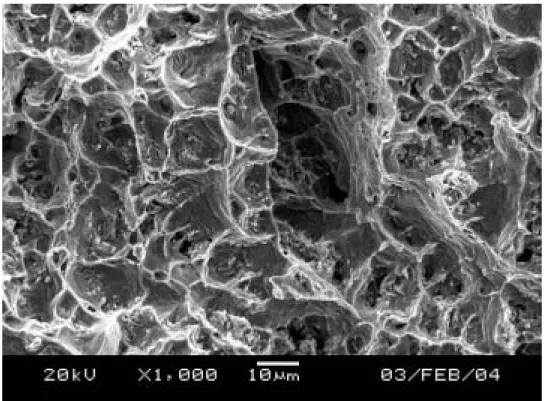

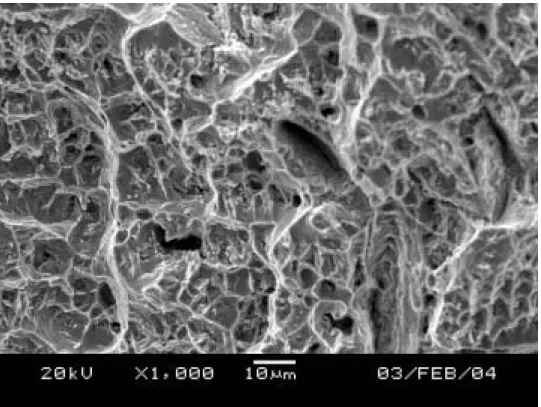

圖 4.11 為在熱影響區的裂縫金相顯微組織,從金相圖可看出在熱影 響區的裂縫屬於微裂縫,數量少且不易明顯觀察,所有裂縫皆屬於沿晶裂 縫。圖 4.12 顯示在熔融區的裂縫。其裂縫大多是在樹枝狀晶的交界處,裂 縫較粗大,較容易觀察。圖 4.13 為在銲道熔融區與熱影響區交界的部份熔 融區裂縫,由金相圖可知,其裂縫主要出現於接近銲道之部分熔融區,且 大部分裂縫皆由熔融區產生而延伸至熱影響區,單純出現在熱影響區之裂 縫較少。因此,本研究將此部份熔融區的裂縫視為熔融區的裂縫。

100μm

100μm 50μm

200μm 50μm

(a) (b) (c) 圖4.11 熱影響區的裂縫金相顯微組織

(a) (b)

圖4.12 熔融區的裂縫金相顯微組織

圖4.13 在銲道熔融區與熱影響區交界的裂縫金相顯微組織

100μm100μm 50μm

200μm

(a) (b)

(c) (d)

第三節 微硬度試驗

本實驗以 MATSUZAWA MICRO-SA Vickers 微硬度計測量 Haynes 230 超 合金微硬度試驗硬度結果。施以荷重 500g,時間 10 秒,且沿銲道中心線 兩側延伸 20mm,每隔 0.5mm 打一點,其範圍涵蓋了銲道、熱影響區及母材 等三大部分。將所測得的數據換算成硬度值,並繪製成微硬度分佈曲線圖,

以瞭解試片在不同試驗參數條件下各區硬度之變化,如圖 4.13~4.16 是 Haynes 230 超合金分別在相同的應變量下,不同熱循環與微硬度值的關 係。以下就各種不同試片作分述討論:

圖 4.14 為 Haynes 230 超合金原母材未經任何加工之微硬度分佈圖。

其平均硬度為 227 (Hv),實際量測的硬度分佈在 218~240 (Hv)。圖 4.15 係經 TIG 銲後無熱處理之微硬度分佈圖。明顯看出:無填料銲件的銲道硬 度低於母材及 HAZ,有填料銲件的銲道硬度高於母材及 HAZ。從這兩個微硬 度分佈比較可看出,有填料銲件平均微硬度高於無填料銲件,且在銲道與 HAZ 交界熔融線附近的硬度變化較為劇烈,無填料的銲件在銲道熔融線附 近的硬度較高,而有填料的銲件在銲道熔融線附近硬度較低。

200 210 220 230 240 250

1 2 3 4 5 6 7 8 9 10 11

Distance (mm)

Microhardness (Hv)

圖 4.14 原母材之微硬度分佈

(a)有填料

(b)無填料

200 220 240 260 280

Distance from Fusion Center (mm)

Microhardness (Hv)

有填料 無填料

210 220 230 240 250

9 8 7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9

Distance from Fusion Center (mm)

Microhardness (Hv)

F.L F.L

200 220 240 260 280

7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9 10 11 12

Distance from Fusion Center (mm)

Microhardness (Hv)

F.L F.L

(c)有無填料的比較

圖 4.15 TIG 銲後無熱處理之微硬度分佈

F.Z HAZ HAZ

BM BM F.Z

HAZ HAZ

BM BM

F.Z HAZ

BM HAZ BM

圖 4.16 為 TIG 銲後經固熔熱處理之微硬度分佈圖,由微硬度之分佈發 現比原母材平均硬度低,其硬度分佈從 163~206(Hv),平均 197 (Hv),也 比銲後無熱處理之試片硬度低許多。尤其在熔融區靠近熔融線附近,有最 低的硬度值(163 Hv)。而且不論是在熔融區,或是熱影響區、母材,經過 高溫的完全固溶熱處理後的銲件,硬度全面降低(平均下降約 30Hv)。

(a)固溶熱處理

150 170 190 210 230 250 270

9 8 7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9 10 11 12

Distance form Fusion Center (mm)

Microhardness (Hv)

無熱處理 有熱處理

(b)有無熱處理的微硬度比較

圖 4.16 TIG 填料銲件經固溶熱處理之微硬度分佈

150 170 190 210 230 250

9 8 7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9

Distance from Fusion Center (mm)

Microhardness (Hv)

TFS BASE

F.L F.L

F.Z HAZ HAZ

BM BM

F.Z HAZ HAZ

BM BM

F.Z HAZ HAZ

BM BM

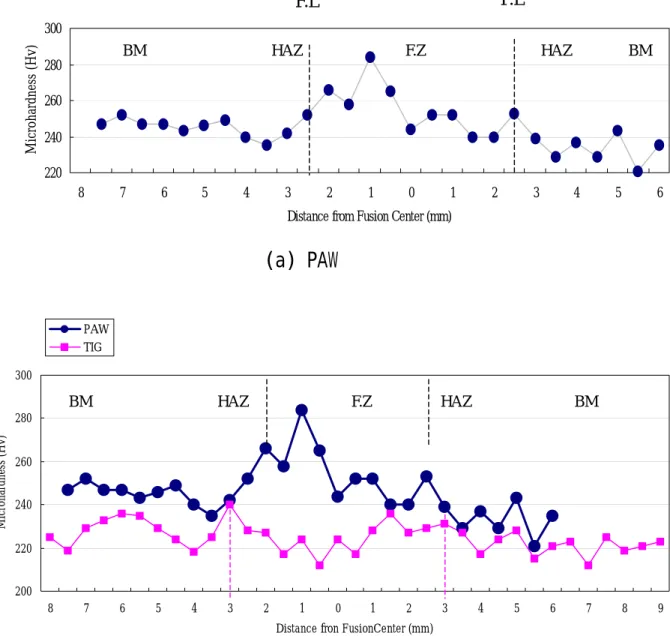

圖 4.17 為 Haynes 230 超合金經 PAW 與 TIG 無熱處理之微硬度分佈比 較。明顯看出經 PAW 的銲件的平均微硬度高於 TIG,尤其 PAW 銲件在銲道 的微硬度,普遍高於母材及 HAZ,不像 TIG 銲件在銲道的微硬度有降低現 象。且 PAW 銲件在銲道與 HAZ 交界熔融線附近的硬度變化較為劇烈。

(a) PAW

200 220 240 260 280 300

8 7 6 5 4 3 2 1 0 1 2 3 4 5 6 7 8 9

Distance fron FusionCenter (mm)

Microhardness (Hv)

PAW TIG

220 240 260 280 300

8 7 6 5 4 3 2 1 0 1 2 3 4 5 6

Distance from Fusion Center (mm)

Microhardness (Hv)

F.L F.L

HAZ F.Z

HAZ

BM BM

F.Z HAZ HAZ

BM BM

(b) PAW 與 TIG 的比較

圖 4.17 經 PAW 與 TIG 無熱處理無填料之微硬度分佈比較

由微硬度計測量各種不同銲接方式、填料方式及不同的熱處理方式的 試片後,統計記錄其平均微硬度值,整理成表 4.4 微硬度測試平均值數據 表, 並繪製成圖 4.18 微硬度測試平均值比較。由圖 4.18 可看出經過填料 的 TIG 銲件(TFN)平均微硬度高於母材,係因 TFN 銲件在銲道之熔融區銲度 變高所致。另經 PAW 的銲件,也是因為在銲道熔融區的微硬度高於平均微 硬度,因此 PNN 銲件的平均微硬度也高於母材。至於 TFS 銲件,則因高溫 固溶熱處理而使銲件材質變軟,微硬度降低約 30 (Hv)。

表 4.4 微硬度試驗平均值數據表

試片編號 銲接方式 填料 熱處理 微硬度測試平均值

(Micro hardness Hv) 備註

BASE 無 無 無熱處理 227 原母材

TFN 無熱處理 239

TFS 填料

完全固溶 197

TNN

TIG

無填料 無熱處理 223

PNN PAW 無填料 無熱處理 246

227 239

197

223 246

0 50 100 150 200 250 300

BASE TFN TFS TNN PNN

Microhardness (Hv)

圖 4.18 微硬度測試平均值比較

第四節 拉伸試驗

Haynes 230 超合金銲件經加工後製成拉伸試片,以進行拉伸試驗。由 拉伸試驗機拉伸並記錄與繪製荷重─伸長曲線,求出材料之抗拉強度 (U.T.S)、降伏強度(Y.S)及伸長率。並依所進行拉伸試驗所得的資料製成 表 4.5 並加以分析歸納及結果討論。

表 4.5 銲件拉伸試驗統計表

銲接方式 填料 熱處理

降伏強度 (0.2% Y.S MPa)

抗拉強度 (U.T.S MPa)

伸長率

(E.G %) 斷裂位置 無熱處理 333.4 605.6 23.05 銲道 應力釋放 448.7 735.5 39.84 銲道 填料

完全固溶 382.5 681.6 50.00 母材 無熱處理 454.3 679.9 27.08 銲道 應力釋放 333.4 711.0 21.88 銲道 TIG

無填料

完全固溶 362.8 585.9 37.50 母材 無熱處理 451.1 715.9 27.34 銲道 應力釋放 431.5 637.4 17.19 銲道 PAW 無填料

完全固溶 353.0 630.9 36.98 母材 說明:

應力釋放熱處理(Stress relief):快速昇溫至 1120℃,持溫 30 分鐘,再以水淬冷。

完全固溶熱處理(Solid solution):快速昇溫至 1245℃,持溫 30 分鐘,再以水淬冷。

部份銲件先施以固溶熱處理,再進行拉伸試驗,發現試片斷裂大多發

生在母材上。其他未經熱處理與應力釋放熱處理之銲件則全部斷裂在銲道

上。由圖 4.19 可發現不填料銲件經固溶熱處理後其伸長率明顯增加,而抗

拉強度與降伏強度則降低;而應力釋放熱處理之效果則不明顯。顯示 Haynes

230 超合金之一般銲件若無特殊性質要求則無需任何熱處理。同時也符合

Haynes 公司文獻所提及 Haynes 230 超合金銲件通常不必施以熱處理,但若 需增加延性等機械性質則可選用固溶熱處理。另外,實施應力釋放熱處理,

不論有無填料的銲件,抗拉強度均比未熱處理及固溶熱處理之銲件高,印 證 Haynes 公司所述,若銲件需增加強度等機械性質可對銲件施以應力釋放 熱處理相符合。

有填料

0 100 200 300 400 500 600 700 800

無熱處理 應力釋放 完全固溶 MPa

0 10 20 30 40 50 60

%

Y.S.

U.T.S.

E.L(%)

(a) 有填料

無填料

0 100 200 300 400 500 600 700 800

無熱處理 應力釋放 完全固溶

MPa

0 10 20 30 40 50 60

%

Y.S.

U.T.S.

E.L(%)

(b)無填料

圖 4.19 TIG 銲後經各種熱處理之機械性質

由圖 4.20 可看出無填料銲件經 PAW 後的機械性質與 TIG 相似,可得結論:

實施 TIG 與 PAW 的銲件比較,其機械性質無明顯之改變。進行完全固溶熱 處理的伸長率明顯變佳,但抗拉強度及降伏強度卻明顯下降。此結果與微 硬度測試結果一致,實施完全固溶熱處理可提高伸長率卻使得其他機械性 質降低。

PAW 無填料

0 200 400 600 800

無熱處理 應力釋放 完全固溶

MPa

0 10 20 30 40 50 60

%

Y.S.

U.T.S.

E.L(%)