國

立

交

通

大

學

材料科學與工程學系碩士班

碩

士

論

文

以錫銅化合物來抑制銲錫與銅多次迴銲時

Cu

6Sn

5的成長

To Inhibit the Growth of Cu

6

Sn

5

during

Reflow Using Cu-Sn Compounds as a

Diffusion Barrier

研 究 生:胡致嘉

指導教授:陳 智教授

I

以錫銅化合物來抑制銲錫與銅多次迴銲時

Cu

6Sn

5的成長

研究生:胡致嘉 指導教授:陳 智教授

國立交通大學材料科學與工程學系碩士班

摘要

本論文主要研究如何抑制錫銀銲錫凸塊在多次迴銲時Cu6Sn5介金屬化 合物的成長。銅與錫在高溫迴銲時會迅速反應生成介金屬化合物

(Intermetallic Compounds, IMCs),此反應甚至在室溫時仍會持續進行。因為 錫銅彼此間容易產生反應,因此在微電子封裝產業中銅常常被當作金屬墊 層(Under Bump Metallurgy, UBM)的材料。但在接上銲錫後若銅持續擴散進 入銲錫中,將會在銲錫中產生壓應力導致錫鬚晶的生成。故若能在銲錫凸 塊接合完成後抑制介金屬化合物繼續反應,則將是一項利多的事情。不少 研究都針對此議題提出解決的辦法,諸如改變銲錫成分、添加鎳層在銅金 屬墊層上等等,但效果有限。根據前人的文獻,介金屬化合物Cu6Sn5的成 長有賴於其彼此間的通道(Channel),銅原子藉由通道自金屬墊層擴散進入 銲錫內反應。換句話說,通道在扇貝形的Cu6Sn5成長上扮演了舉足輕重的

II 角色。 我們發現一個有效能抑止錫銅介金屬化合物成長的方法。藉由先在銅墊 層上鍍上一層約2 μm 的銲錫,並在 260 oC 下迴銲 10 分鐘,生成層狀的 Cu6Sn5或是 Cu3Sn,通道將會大幅的減少。本研究中主要使用兩類試片來 證明此論點:第一類為實驗組,以2 μm 薄銲錫鍍在銅墊層上;第二類則是 對照組,用20 μm 厚銲錫鍍在銅墊層上。我們將薄銲錫試片先在 260 oC 下 迴銲 10 分鐘,減少通道的數量,當該試片再接上厚銲錫時,由於銅原子擴 散途徑變少,介金屬化合物的成長明顯也趨緩。 在本研究中,有擴散阻擋層的試片在迴銲10 分鐘後介金屬化合物僅成 長0.2 μm;而沒有作任何前處理的對照組試片則成長了 1.2 μm。顯而易見 地,介金屬化合物的成長確實被減緩。

III

To Inhibit the Growth of Cu

6

Sn

5

during

Reflow Using Cu-Sn Compounds as a

Diffusion Barrier

Graduate student: Chih-Chia Hu Advisor: Chih Chen

Department of Materials Science and Engineering

National Chiao Tung University

Abstract

In this study, we reported an effective approach to inhibit the growth of Cu-Sn intermetallic compounds (IMCs) during multiple reflows of SnAg2.3 solder on Cu. Cu reacts with Sn at a very high rate and they even continue to form Cu-Sn IMCs at room temperatures in flip-chip solder bumps. Because of its excellent wettability, Cu serves as the popular under-bump metallurgy (UBM) in flip-chip boundary. After joining, if Cu continues to diffuse into solder,

compressive stress may generate in the solder layer and whisker of Sn may grow. It will be beneficial if the Cu-Sn reaction were inhibited after jointing. Therefore, several approaches have been proposed to inhibit the growth of the IMCs,

including altering solder composition, and incorporating Ni into Cu UBM.

However, none of them is able to suppress the formation of the IMCs effectively. The method for the inhibiting growth of the IMCs is proposed in this study. It is

IV

reported that there are many channels in between the scallop-like Cu6Sn5 IMCs.

The Cu underneath the IMCs can diffuse through the channels and facilitate the formation of the Cu-Sn IMCs; in other words, the channels between the Cu6Sn5

scallops play critical role in the growth of the Cu-Sn IMCs.

We propose a highly effective approach to inhibit the growth of the Cu-Sn IMCs. By depositing a thin layer of solder on a Cu film and after a reflow metallurgical reaction at 260 oC for 10 minutes, the channels between Cu6Sn5

IMCs can be closed up or a layer-type Cu3Sn IMC can be formed. The system

used to demonstrate this approach is SnAg2.3 solder, pure Sn and electroplated Cu. Two schemes of structures were fabricated: the first one is 2-μm-thick solders on Cu UBMs, and the second one is 20-μm-thick solders on Cu UBMs. The 2-μm-thick solders sample was reflowed for 10 minutes to close the

channels between Cu6Sn5 IMCs. When the sample was jointed to solder

afterwards, this layer-type Cu6Sn5 IMCs becomes a diffusion barrier for Cu

dissolution during additional reflowing, and the growth of the IMCs was significantly retarded.

In this study, the increasing thickness of the Cu-Sn IMCs was only 0.2 μm after the reflow at 260°C for 10 minutes. Without the diffusion barrier layer, the increasing thickness of Cu-Sn IMCs is 1.2 μm. It is evident that the growth of Cu-Sn IMCs is significantly inhibited in the solder bump.

V

誌謝

第一天進入實驗室時,就聽到資料掃描器滴滴作響,與烘箱的風扇循環旋轉的聲音。 往後這些聲響,陪伴著我渡過無數個日子。後來我明白,每一個滴滴聲,都代表著一組 資料的形成,也是檢驗實驗是否符合原本期待的希望;每一次風扇旋轉,都代表隨著時 間流逝,受測的試片與研究生本人都一樣,不管這次成功與否都不復從前。挫折常伴, 研究的路好像走在黑暗幽深的隧道裡,見到了光就以為是盡頭,但往往來的是火車。回 想過去在這冷氣房中日夜努力的時光,逐漸完成各階段實驗,我由衷地感動,也深深體 會到知道了越多不懂的更多的惶恐。能夠完成本篇論文,全靠許多指導我、幫忙我完成 這篇論文研究的人,在此致上最高的謝意。 首先要感謝的人是我的指導教授,陳智博士,在研究上面的指導。他不僅教導我實 驗上的技巧,也訓練我思考上縝密的邏輯,更傳授我許許多多待人處事的道理。在碩士 班兩年期間,尤其感謝老師鼓勵我們多多參與國外學者及業界的交流,提供許多出國參 加國際會議與交換學生的機會,開拓了學生的視野,讓我明白人生未來努力的方向與目 標,否則我還在茫然渾噩之中徘徊。同時也感謝老師耐心的包容我在實驗上的駑鈍及論 文寫作的延宕,每每想起都慚愧不已。 感謝我的口試委員謝宗雍博士與吳子嘉博士。在百忙之中抽空指導我的論文,甚至 逐字一一修正,不厭其煩的加以指正,以求讓研究結果以最好的方式呈現,也讓我有機 會從中學習並了解其中的邏輯謬誤。 接著要感謝實驗室的同儕,和我一起經歷彼此生命中這一段珍貴且不會重來的時光。 感謝漢文學長,帶著我從大學部專題實驗一路做到碩士論文,不管是研究上還是生活上 都幫助我太多太多;感謝筱芸學姊,願意在忙碌的工作之中撥空指導我們實驗,我的國 科會大專生申請報告,更是在學姊的幫助下才順利完成;感謝照顧我們最多的實驗室大 家長翔耀,實驗室大大小小的事情都由你細心的照料,沒有你恐怕實驗室早就天下大亂 了;感謝親切的詠湟學長,雖然我研究的題目和學長不甚相同,但學長日常對我們的鼓 勵,我永遠都記得;感謝健民學長,你專業的TEM 知識與以誠待人的價值觀,有好多 地方值得我去學習;感謝佳凌學姊,管理我們貴重儀器的妳辛苦了,還要常常忍受我們 的出包,幫忙收拾殘局;感謝熱心的宗寬學長,不辭辛苦陪我們這些新手天天熬夜摸索 實驗,不管再怎麼忙都願意撥空來指導我們;感謝阿丸學長,為實驗室完善了整套監測 系統,並設計了一連串的實驗試片,甚至當你遠在國外交換學生時還常常遠端連線回來 幫我們解決實驗上的難題;感謝幽默風趣的右峻學長,能夠和你一起討論實驗內容一直 是件快樂的事情;感謝以撒學長,除了在實驗上的幫助外,你為人處事的高EQ 一直都 是我的榜樣;感謝明墉、韋奇、朝俊學長與若薇學姊,同樣都是研究銲錫冶金的學長姐, 我的研究多虧了你們的研究基礎與無私的指導才能走的更長遠;感謝俊毅、偉豪、秉儒 與竣傑,很幸運能與你們並肩作戰兩年,互相交流實驗數據、幫忙做實驗,當我需要幫 忙時都能看到你們在我身邊親切地伸出援手,感謝上天讓我認識這麼多能放心將背後交

VI 給他的人,和你們一起奮鬥的時光一生難忘;感謝韋嵐、天麟,預約貴儀的好戰友,XRD 分析更多虧了天麟的幫忙;感謝玉龍、奕丞,平常實驗室需要大量跑腿的事務多虧了你 們熱心負責,讓大家都沒有後顧之憂;感謝皆安、岱陽,實驗室每次的會議研討室都靠 你們費心去張羅;感謝道奇、聖翔學長,你們分享的珍貴業界工作經驗,真的對我有很 大的啟發。 除此之外要感謝我這兩年的室友:人立、睿遠、思漢、孝鍾及家敖,無數個深夜時 分拖著疲倦的身體作伴回寢室,一起吃消夜,一起分享彼此實驗室內的喜怒哀樂,因為 有你們在才讓我在寢室的時間也同樣精彩;我也要感謝同樣是材料系99 級的各位夥伴, 分散在不同的實驗室的你們,常常熱心地幫忙我從不同領域的觀點來思考實驗上的瓶頸, 分出時間來訓練我機台的操作,在我臨時急用時二話不說出借工具和藥品,這一切一切, 我都銘記在心,深深的感謝。 最後要感謝我的家人,在我做出傻事時仍無怨無悔的包容我;在我發脾氣時耐心陪 伴我;在我因為忙於實驗而犧牲與你們相處的時光時,還願意支持我鼓勵我,我愛你們, 你們是我心目中永遠的港灣。

VII

目錄

中文摘要 ... I 英文摘要 ... III 誌謝 ... V 目錄 ... VII 圖目錄 ... VIII 表目錄 ... X 第一章 緒論 ... 1 第二章 文獻回顧 ... 3 2-1 電子封裝技術與發展 ... 3 2-2 錫晶鬚的成長與影響 ... 6 2-3 銲料與金屬層在迴銲時的反應 ... 10 2-4 雙晶銅對銲料與金屬層反應的影響 ... 14 第三章 實驗方法 ... 17 3-1 試片結構 ... 17 3-2 試片製備 ... 20 3-3 測試條件 ... 23 3-4 分析工具與方法 ... 24 第四章 結果與討論 ... 27 4-1 試片結構確認與成分分析 ... 27 4-2 不同迴銲時間下介金屬化合物的成長 ... 33 4-3 不同迴銲時間下介金屬化合物的晶界長度 ... 43 4-4 不同擴散阻擋層的介金屬化合物成長速率常數 ... 49 第五章 結論 ... 53 參考資料 ... 55

VIII

圖目錄

圖2-1 封裝層級示意圖 ... 5 圖2-2 介金屬化合物生成產生壓應力,促使錫晶鬚生成 ... 8 圖2-3 錫表面的保護層為錫晶鬚生成的條件 ... 8 圖2-4 引腳架之間因為錫晶鬚過長產生相連,導致短路 ... 9 圖2-5 錫銅相圖 ... 12 圖2-6 層狀 Cu6Sn5與扇貝狀Cu6Sn5轉換示意圖 ... 12 圖2-7 Cu6Sn5之間的通道示意圖 ... 13 圖2-8 Kirkendall Void 生成示意圖 ... 16 圖3-1 第一類試片銅凸塊結構示意圖 ... 19 圖3-2 第二類試片銅薄膜結構示意圖 ... 19 圖3-3 實驗組銲錫凸塊銲錫塗布流程 ... 22 圖4-1-1 四種不同試片剛電鍍完的 SEM 側視圖 ... 29 圖4-1-2 四種不同試片剛電鍍完的 SEM 俯視圖 ... 30 圖4-1-3 兩種實驗組試片在 260 oC 迴銲後的 SEM 側視與俯視圖 ... 31 圖4-1-4 兩種實驗組試片在 260 oC 迴銲後接上 18 μm 厚銲錫的 SEM 側視與俯視圖 . 32 圖4-2-1 20 μm SnAg2.3 銲錫在 20 μm 銅凸塊上的試片,各迴銲時間下的 SEM 側視圖 ... 35 圖4-2-2 2 μm SnAg2.3 銲錫在 5 μm 銅凸塊上的試片,先進行迴銲 10 分鐘減少通道的 處理,再接上18 μm 厚銲錫,各迴銲時間下的 SEM 側視圖 ... 36 圖4-2-3 迴銲測試 10 分鐘的 FIB 影像 ... 37 圖4-2-4 銅凸塊結構試片,介金屬化合物厚度變化對時間變化之關係圖 ... 37 圖4-2-5 20 μm 純錫在 20 μm 銅膜上的試片,各迴銲時間下的 SEM 側視圖 ... 38 圖4-2-6 2 μm 純錫在 10 μm 銅膜上的試片,先進行迴銲 10 分鐘減少通道的處理,再接 上18 μm 厚銲錫,各迴銲時間下的 SEM 側視圖 ... 39 圖4-2-7 2 μm 純錫在 10 μm 銅膜上的試片,先進行迴銲 24 小時形成層狀 Cu3Sn 的處 理,再接上18 μm 厚銲錫,各迴銲時間下的 SEM 側視圖 ... 40 圖4-2-8 銅膜結構試片,介金屬化合物之厚度變化對時間變化之關係圖 ... 41 圖4-3-1 20 μm SnAg2.3 銲錫在 20 μm 銅凸塊上的試片,各迴銲時間下的 SEM 俯視圖 ... 45 圖4-3-2 2 μm SnAg2.3 銲錫在 5 μm 銅凸塊上的試片,先進行迴銲 10 分鐘減少通道的 處理,再接上18 μm 厚銲錫,各迴銲時間下的 SEM 俯視圖 ... 46 圖4-3-3 Cu6Sn5晶界示意圖 ... 47 圖4-3-4 Cu6Sn5晶界總長度對迴銲測試時間之關係圖 ... 47

IX 圖4-4-1 對照組試片,20 μm SnAg2.3 銲錫在 20 μm 銅凸塊上,經迴銲測試 0~20 分鐘, 介金屬化合物厚度變化取自然對數,再對時間的對數值做圖 ... 51 圖4-4-2 實驗組試片,2 μm SnAg2.3 銲錫在 5 μm 銅凸塊上,先進行前置熱處理形成 Cu6Sn5做為擴散阻擋層,再接上18 μm 厚銲錫,經迴銲測試 0~20 分鐘,介金屬化合物 厚度變化取自然對數,再對時間的對數值做圖 ... 51 圖4-4-3 2 μm 純錫在 10 μm 銅膜上的試片,先進行前置熱處理形成 Cu6Sn5做為擴散 阻擋層,再接上18 μm 厚銲錫,經迴銲測試 0~10 分鐘,將其介金屬化合物厚度變化取 自然對數,再對時間的對數值做圖 ... 52 圖4-4-4 2 μm 純錫在 10 μm 銅膜上的試片,先進行前置熱處理形成 Cu3Sn 做為擴散阻 擋層,再接上18 μm 厚銲錫,經迴銲測試 0~10 分鐘,將其介金屬化合物厚度變化取自 然對數,再對時間的對數值做圖 ... 52

X

表目錄

表3-1 本研究各試片的結構與尺寸 ... 19 表4-1 所有試片介金屬化合物的平均厚度整理 ... 42 表4-2 Cu6Sn5通道的總長度整理 ... 481

第一章 緒論

自從第一個積體電路(Integrated Circuit, IC)在 1985 年被 J. Kilby 與 R. Noyce 發明後,積體電路開始改變人們的生活。然而各種不同的晶片間必須 藉由輸入與輸出系統(I/O System)互相傳遞訊號,加上晶片與其之間的電路 系統極為脆弱,故而電子封裝技術應運而生。近年來為了追求處理速度更 快,體積更小的電子產品,矽晶片上被放置更多的電路。當電路密度增加 時,其微縮製程也將面臨物理極限的挑戰。為了解決此問題,先進封裝試 圖以打破平面的方式,發展一套三維積體電路堆疊整合技術(3D Integrated Circuit Stacking Technology)。而銲錫微凸塊(Micro-bump)在晶片之間扮演著 連結的角色,隨著封裝接點數量變得更多,體積卻縮得更小,故探討銲錫 微凸塊的可靠度與研究其內部反應將更為迫切。 傳統錫鉛銲錫擁有良好的物理、機械、化學與熱等特性,一直被廣泛的 使用。最近十年環保意識抬頭,歐洲代表大會(European Congress)於 2006 年遂禁止以鉛為基底的銲錫消費性電子產品進入歐洲市場,在此條件下, 以錫為基底的無鉛銲錫開始被大家重視。無鉛銲錫中,又以錫銀合金在製 程上容易量產,亦擁有良好的機械性質[1, 2],故一般被工業界採用,本研 究也以錫銀銲錫為研究主題。

2

錫對銅有良好的濕潤性,錫銅在高溫迴銲,甚至是室溫下會快速形成錫 銅介金屬化合物(Intermetallic Compound, IMC) [3-12],因此在工業界中,考 慮量產下接合的良率,常選用銅做為與銲錫接觸的金屬墊層。然而,也因 為錫與銅之間的快速反應,銅墊層在有限的情況下容易被消耗殆盡,形成 孔洞、破壞。在理想的情況下,我們希望在接合的初期,錫與銅能快速反 應,形成有效的接合;在接合完成後,我們卻希望錫與銅的反應減少,避 免金屬墊層的消耗,並能減少錫鬚晶的生成。在前人的研究中,曾經嘗試 改變銲錫的組成、在銅金屬墊層上加上鎳等方法,欲使錫銅介金屬化合物 的生成降低[13, 14],但效果並不顯著,添加鎳更會衍生出新的問題。為了 解決錫銅接合反應的兩難,並適應先進封裝中採用的錫銅接點,在本研究 中將針對銲錫與銅之間的介面反應,提出一個能有效減少錫銅介金屬化合 物生成的方法。

3

第二章 文獻回顧

2-1

電子封裝技術與發展

電子封裝之目的在於將電子元件中的電力與訊號經基板的連線傳遞到 外部的其他原件,並將熱能外散,除此之外也有保護元件不受外力、環境 等因素之影響與干擾的功能。其中又可依與積體電路的遠近,分成四種不 同的層次如圖2-1 所示[15]:第一層級封裝,為積體電路晶片與封裝結構組 成模組(Electronic Module)的製程,包含晶片黏著(Die attach)、連線(Interconnect)、與密封(Sealing)等。第二層級封裝,是指將第一層級方裝與 其他電子元件組合於電路板上,主要為利用印刷電路板與模組元件的組裝 技術,例如插件式(Pin Through Hole, PTH)和表面黏著(Surface Mount

Technology, SMT)等技術,將元件組成電路板或電路卡。第三層級封裝與第 四層級封裝則是將電路板與電路卡組合,形成次系統與系統之製程。

電子封裝第一層級中,晶片與基板間的電路導通方式主要可分為:打線 接合(Wire Bonding)、捲帶式自動接合(Tape Automated Bonding, TAB)與覆晶 接合(Flip-chip Bonding, FC)。在高端產品中,最具代表性與發展性的方式為 覆晶接合,此技術最早來自1960 年代 IBM 所發展的 C4(Controlled Collapse Chip Connection)製程[16],其應用面積陣列(Area Array)的概念,將晶片上 的銲墊置於晶片中,再利用銲墊上形成的金屬凸塊與基板相連接,而非以

4

往打線接合的周列式連接(Peripheral Array)技術,能大幅增加接點數目。由 於晶片面朝基板直接利用錫球傳輸,訊號路徑較短,不易失真,而晶片背 面則提供良好的散熱路徑,有效解決電子產品微小化、高效能化所帶來的 衝擊,諸如散熱、I/O 數急遽增加以及較好的電性效能需求等問題。

圖 2‐1

5

封裝層級級示意圖[115]。

6

2-2

錫晶鬚的成長與影響

錫晶鬚意指鬚狀的錫結晶。錫晶體像毛髮一樣生長,而其生長是為了釋 放錫層內所累積的應力。一般而言,錫晶鬚的直徑為5~10 μm,長度能達到 數個毫米。 根據目前的研究指出,錫晶鬚的生長需要同時具備三個條件:第一為錫 原子能藉由晶界(Grain Boundary)擴散,如此便能讓錫晶鬚獲得錫原子的補 充持續成長;第二為不間斷供給的驅動力,錫層內部的壓縮應力,以不斷 生長錫晶鬚的方式來釋放,而壓應力可能來自於電鍍製程留下的殘餘應力、 熱膨脹係數(Coefficient of Thermal Expansion, CTE)的不同產生的熱應力、錫 表層氧化之體積變化與介面化合物生成的壓縮應力等,Tu 等人提出錫層內 部形成介金屬化合物造成體積的改變,產生壓縮應力[17],由於此化學反應 即使在室溫下也能持續發生,推斷其為影響錫晶鬚生長的主要驅動力,見 圖2-2;第三為擁有穩定且與錫層表面有良好介面之保護層,對於錫、鋁等 材料其表面氧化層無疑是最好的保護層,若表面缺乏良好的保護層,該表 面將會是良好的空缺來源(Vacancy Sink),此時若有壓縮應力產生,則錫層 內部將會因為缺乏空缺濃度梯度(Vacancy Concentration Gradient),導致表面 整體應力釋放,不會生成錫晶鬚,如圖2-3 所示。7 後端層級封裝間距縮減。因此如何確保封裝之後接點間的可靠度,便成為 電子業當前重要的課題之一。工業界對於電子封裝材料的選擇偏向具有良 好的濕潤性、低成本、低熔點以及擁有不錯機械性質的錫基合金。因此長 久以來錫鉛合金最常被選用為接點材料;但由於鉛對人體會產生危害[18], 基於人體健康與環境保護的考量,1996 年美國國會提出全面禁用鉛的法案 [19],另外歐盟也明文規定 2004 年以前逐漸去除含鉛及其他有毒材料的使 用[20]。然而在無鉛銲錫封裝中,純錫或錫銅合金的鍍錫處理,最常遇到的 問題為錫晶鬚的生成。在室溫下不需要很長的時間,導線表面就會生成許 多錫晶鬚。部分錫晶鬚與鄰近的導線相連接,造成短路,成為封裝中嚴重 的可靠度問題[21],如圖 2-4 所示。

圖2-2 圖 介金屬化 圖 2-3 錫 化合物生 錫表面的保 8 生成產生壓 保護層為錫 壓應力,促 錫晶鬚生成 促使錫晶鬚 成的條件 鬚生成[17 件[17]。 ]。

圖2-4 引腳架之之間因為

9

10

2-3

銲料與金屬層在迴銲時的反應

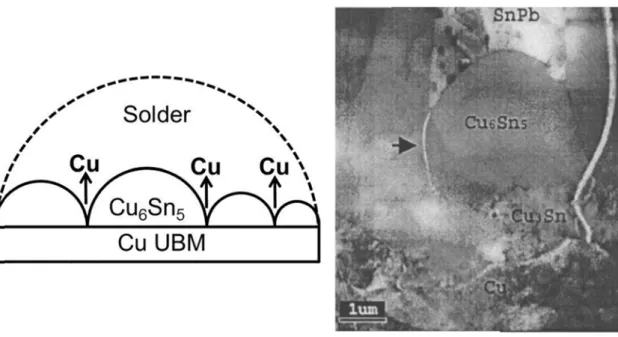

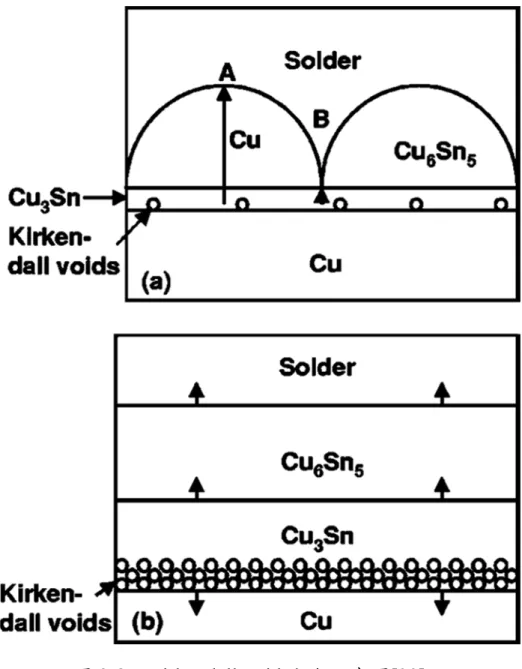

在迴銲(Reflow)過程中,銲錫與金屬墊層因為各元素的化學勢(Chemical Potential)不同,原子互相擴散而趨向最低自由能的狀態,會在界面形成介金 屬化合物(Intermetallic Compound, IMC)。目前產業界中,考量到與銲錫之間 的濕潤性、反應速度與製作成本,主要以銅、鎳兩種金屬做為金屬墊層。 鎳雖然可以作為銅與銲錫之間的擴散阻擋層,減少介金屬化合物的生成, 但同時也會有殘留應力的問題,降低整體封裝的可靠度[21-23]。除此之外, 由於鎳本身帶有磁性,在陀螺儀等裝置中也會影響裝置的表現。基於上述 的理由,研究銲錫與銅之間的界面反應,仍然是當前主要的課題之一。 由圖2-5 錫銅相圖[24]可知,迴銲時會產生 Cu6Sn5(η 相)與 Cu3Sn(ε 相) 兩種介金屬化合物;Cu6Sn5呈現扇貝狀(Scallop)的形貌,而 Cu3Sn 則呈現層 狀(Layer)的形貌。受到 Cu6Sn5與液態銲錫之間的界面能影響[25, 26],Cu6Sn5 呈現扇貝狀;在固態反應時,Cu6Sn5則傾向形成層狀結構,即便如此,當 層狀Cu6Sn5經過迴銲反應後又會回到扇貝狀的形貌,如圖 2-6[25]所示。 扇貝狀的Cu6Sn5成長方式為熟化(Ripening),即大晶粒逐漸變大,小晶 粒逐漸消失的成長方式。在此成長方式下,成長厚度與時間的三分之一次 方成正比[7],有異於理想層狀結構下的擴散控制成長方式;此時 Cu6Sn5成 長所需的Cu 原子主要的擴散途徑為 Cu6Sn5之間的通道(Channel),自銅墊

11

層經過通道進入銲錫中反應,如圖2-7 所示[7]。然而在熟化的過程中,Cu6Sn5

彼此間的通道也會逐漸消失,因此其成長速率隨著反應時間拉長將會逐漸 趨緩,不會無限的成長。

圖2-6 層狀 圖 2-狀Cu6Sn5 12 -5 錫銅相 與扇貝狀 相圖[24]。 狀Cu6Sn5轉 。 轉換示意圖 圖[25]。

圖22-7 Cu6S

13

Sn5之間的的通道示意意圖[7]。

14

2-4

雙晶銅對銲料與金屬層反應的影響

具有奈米雙晶結構的銅膜(Nano-twin Cu)相較於傳統使用的銅膜有更優 異的機械性質[27-30],Chen 等人更提出其對電遷移(Electromigration)有著更 高的耐性。傳統上使用脈衝電鍍法鍍出具奈米雙晶結構的銅膜[32-34],但 鍍出的雙晶結構不易控制大小與優選方向;Anderoglu 等人使用濺鍍法 (Sputter)來製造出具有(111)優選方向的雙晶結構,但成本較高,不容易量產 [35]。 Hsiao 等人提出利用直流脈衝電鍍法加入添加劑的方法,鍍出同時具有 奈米雙晶結構與(111)優選方向的銅膜;在具有優選方向的銅膜與銲錫反應 時,生成的介金屬化合物也會跟著具有優選方向[36],此特性將大幅影響銲 錫凸塊對抗電遷移的耐受性[37, 39]。 在以往的電鍍銅膜與銲錫反應中,介金屬化合物Cu3Sn 與 Cu6Sn5之間 甚至是Cu3Sn 之中常常會有大量的 Kirkendall Void 產生,造成銲錫凸塊可 靠度下降。Kirkendall Void 的形成是因為在反應中銅為主要擴散載子,其通 過Cu3Sn 與通過 Cu6Sn5擴散速度的差異導致,如圖2-7 所示[39]。除此之外, 因為鍍液中的成分在電鍍時殘留在銅膜中,降低銅膜的緻密程度同時也會 導致Kirkendall Void 的生成,Kim 等人曾經提出鍍液中殘留在銅膜之中的 硫會降低Kirkendall Void 成核之自由能,加速 Kirkendall Void 生成[40];

15

然而,在奈米雙晶銅與銲錫的反應當中,因為銅膜的微結構足夠緻密,相 對起來沒有孔洞生成的疑慮[36]。

因此在本研究中,為了排除Kirkendall Void 額外產生的變因,將使 用緻密性較高,且鍍液不易殘留的電鍍雙晶銅做為主要研究之結構。

圖2--8 Kirken

16

ndall Voidd 生成示意意圖[39]。。

17

第三章 實驗方法

3-1試片結構

本研究中使用自製電鍍銅膜與銲錫來研究兩者之間的冶金反應。首先在 矽晶圓上濺鍍約1000 Ǻ 厚的鈦金屬做為與銅金屬的黏結層(Adhesion layer), 亦可避免銅金屬在反應時擴散到矽晶圓內。接著在鈦金屬層上濺鍍約2000 Ǻ 厚的銅電鍍晶種層(Electroplating Seed Layer),以利之後的銅電鍍上去。 接著用五水硫酸銅結晶配製0.8 M 之硫酸銅水溶液,在水溶液中滴入濃鹽酸, 濃度為1.2 10 M,作為電鍍銅的鍍液。電鍍液中加入添加劑使電鍍銅 有奈米雙晶的結構,目的在於減少介金屬化合物Cu3Sn 與銅墊層之間生成的Kirkendall Void。接著用電流大小為 8 ASD(amperes / plating area (dm2))之 直流電來電鍍本次實驗用的銅膜。 電鍍銅厚度有兩種:5 μm、20 μm,間距(Pitch)為 200 μm,凸塊金屬墊 層的直徑為100 μm。錫銀銲錫同樣以電鍍的方式鍍在金屬墊層上,錫銀合 金的成分為Sn-2.3wt.%Ag,銲錫的厚度有兩種:2 μm、4 μm,如圖 3-1 所 示。 本研究中所使用的試片主要分為兩類。第一類為模擬實際產品中銲錫微 凸塊的結構。第二類為實驗不同錫銅介金屬化合物對抑止銅墊層消耗的效 果。以同樣的方式在矽晶圓上電鍍一層厚度約為10 μm 的雙晶銅,再以電

18

鍍的方式鍍上純錫。錫的厚度有兩種:2 μm、20 μm,如圖 3-2 所示。 所有的試片在電鍍完成後皆在260 oC 迴銲 1 分鐘確保銲錫鍍覆的效果, 全部結構整理於表3-1 中。

銲 銅 銲錫結構 銅墊層結構 圖 3-圖 3-表3 2 μm 5 μ -1 第一類 -2 第二類 3-1 本研 SnAg2.3 m pad 19 類試片銅 類試片銅 研究各試片 20 μm SnA 20 μm p 銅凸塊結構 銅薄膜結構 片的結構與 Ag2.3 pad 1 構示意圖。 構示意圖。 與尺寸。 2 μm Sn 10 μm layer 20 r 10 μ μm Sn m layer

20

3-2試片製備

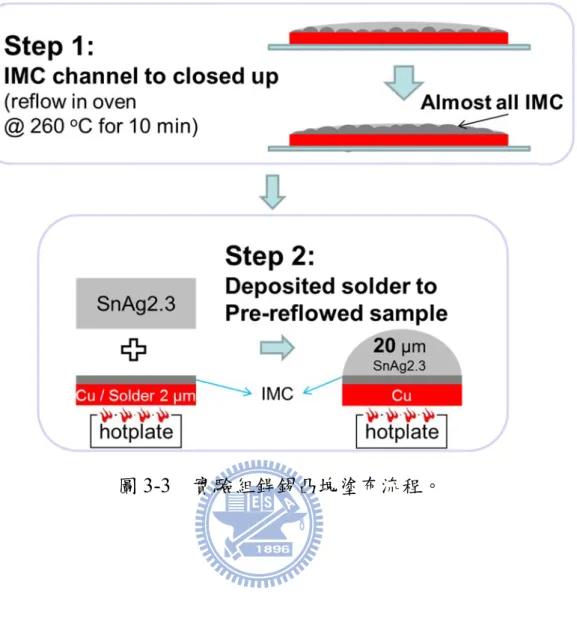

介金屬化合物Cu6Sn5在迴銲時會不停的熟化,數量眾多但晶粒小的 Cu6Sn5逐漸消失,取而代之的是數量少而晶粒大的Cu6Sn5,我們將利用這 點特性,減少Cu6Sn5間的通道(Channel),達到抑止銅墊層中的銅原子擴散 進銲錫中繼續反應生成介金屬化合物。 取出銲錫厚度僅有2 μm 的兩種試片,將之在 260 oC 下迴銲 10 分鐘, 因為銲錫量極少,在迴銲的過程中將被大量反應生成Cu6Sn5。當銲錫被消 耗殆盡後Cu6Sn5將彼此密合,之間的通道大幅減少。再將迴銲過後的試片 接上約18 μm 厚的銲錫,便完成本研究中的實驗組試片;而未做前述的熱 處理、厚度20 μm 的兩種試片,將做為本研究中的對照組試片。 錫銅介金屬化合物有Cu6Sn5 與 Cu3Sn 兩種,欲了解這兩種介金屬化合 物抑止的效果,因此將「電鍍2 μm 純錫在 10 μm 銅墊層上」的這組試片獨 立取出,在260 oC 下熱處理 24 小時,使純錫與銅完全反應成 Cu3Sn,再接 著電鍍上18 μm 厚的純錫,做為另一種實驗組試片。由於使用的銅膜具有 奈米雙晶結構,因此可避免產生大量的Kirkendall Void,減少實驗變因。 實驗組中有凸塊結構的試片,由於電鍍上技術的困難,因此在後續接上 18 μm 銲錫時,採取的方式為與另一具有 60 μm 厚銲錫且同樣凸塊結構的試 片互相對接,在260 oC 的加熱板(Hot Plate)上對接在分開,如此厚度約 18 μm21 銲錫便會塗布至實驗組上,整個過程將持續3 分鐘,流程如圖 3-3 所示。 經過反應的試片,會分別從側視及俯視觀測,以觀察及量測介金屬化合 物的成長厚度與表面形貌。 在觀測試片側視的部分,首先將試片浸入冷鑲埋液中,待硬化後用不同 號數的砂紙研磨到欲觀察的位置,再用氧化鋁粉進行表面拋光處理。為了 使介金屬化合物與銲錫之間的界面更加容易觀察,在拋光處理最後會加入 pH: 9.8 的矽酸膠(Colloidal Silica)微腐蝕液,將銲錫稍加蝕刻,露出介金屬 化合物的界面。 在觀察試片俯視的部分,首先將試片浸泡到硝酸(HNO3):醋酸 (CH3COOH):甘油(C3H5(OH)3) = 1:1:1 的蝕刻液中,待銲錫蝕刻完成後, 將試片用水清洗並放入清水中在超音波震盪機(Ultrasonic Cleaner)清理試片 表面殘留的髒汙。由於上述的蝕刻液具有選擇性,對銲錫蝕刻的速率遠大 於對介金屬化合物的速率,因此可將未反應的銲錫除去,留下介金屬化合 物以觀察之。

圖

圖3-3 實驗

22

23

3-3測試條件

本研究對所有試片進行迴銲測試。為了確保環境溫度維持在定溫且為銲 錫液態反應,利用烘箱作為熱源,設定溫度校正後為260 oC,進行 0、5、 10、15 及 20 分鐘的迴銲測試,待反應時間到後,取出試片空冷。 此外,亦針對冶金反應較慢的試片做更細分的迴銲測試,測試時間分別 為1、2 和 3 分鐘。 所有的試片在電鍍完成後為了確保鍍附效果都有迴銲一分鐘,在之後的 討論中將不列入迴銲測試的時間當中。另外在將銲錫塗布到有凸塊結構的 試片時也有額外的迴銲三分鐘,為了在同一個基準點做比較,其他種類的 試片也會額外迴銲三分鐘,同樣的,不列入迴銲測試的時間當中。24

3-4分析工具與方法

本研究使用日本電子光學株式會社(Japan Electron Optics Laboratory, JEOL)的 H-6500 型熱場發掃描式電子顯微鏡(Field Emission Scanning Electron Microscope, FESEM)做為主要的表面形貌觀察工具。

二次電子(Secondary Electron)產生的數量受到試片表面起伏的影響,可 清楚呈現試片表面的形貌,藉由此特性我們用二次電子影像(Secondary Electron Image, SEI)觀察試片俯視的部分。

背向散射電子(Backscatter Electron)產生的數量會因為不同元素差異而 不同,可清楚區隔出試片中不同的相或不同元素的成分,藉由此特性我們 用背向散射電子影相(Backscatter Electron Image, BEI)觀察試片側視的部分。 另外本研究中將利用X 光能量散佈分析儀(Energy Dispersive Spectrometer, EDS)做成分分析,以確認試片內部相的組成。

本研究中為確定Cu6Sn5之間的通道(Channel)微結構,使用聚焦離子束

系統(Focus Ionic Beam, FIB)。首先用離子束轟擊試片表面,做微蝕刻處理, 可確實清潔、拋光試片表面在研磨時被塞住的小孔洞(Void);接著利用離子 束進行試片縱向的切割,觀察試片內部的微結構。

針對介金屬化合物的晶粒大小、成長厚度與晶界長度,使用影像分析軟 體ImageJ 來量測,為了降低誤差,增加統計的精確度,每個測試條件下晶

25 粒大小統計兩百顆以上的晶粒做平均,而介金屬化合物成長厚度的部分將 統計十五片以上的試片做平均。 在計算銅消耗的部分,根據Tu 與 Chuan[41, 42]等人提出的介金屬化合 物密度,推算出下列式子: 6Cu + 5Sn → Cu6Sn5 (1) 42.65 80.59 117.74 (cm3/mole) 3Cu + Sn → Cu3Sn (2) 21.33 16.12 34.46 (cm3/mole) 由(1)、(2)我們可由介金屬化合物成長的厚度推算出銅墊層的消耗量。 由於銅在銲錫中溶解度不高,僅0.022 wt.%[43],加上試片銲錫量有限,本 研究中將忽略銲錫中銅溶解的消耗量。 量取介金屬化合物之厚度變化,即可推算出成長速率常數。我們利用下 列經驗公式[44]: (3) 其中 h 是銲錫經反應後生成的介金屬化合物厚度,h0是介金屬化合物 初始厚度,k 是反應速率常數,t 是時間。已知 h、h0與 t 的情況下,對(3) 式取自然對數:

26

ln ln ln (4) 如此求得該方程式之斜率則可得到 n 值。接著將 n 代回(3)式即可求出 反應速率常數 k。

27

第四章 結果與討論

4-1試片結構確認與成分分析

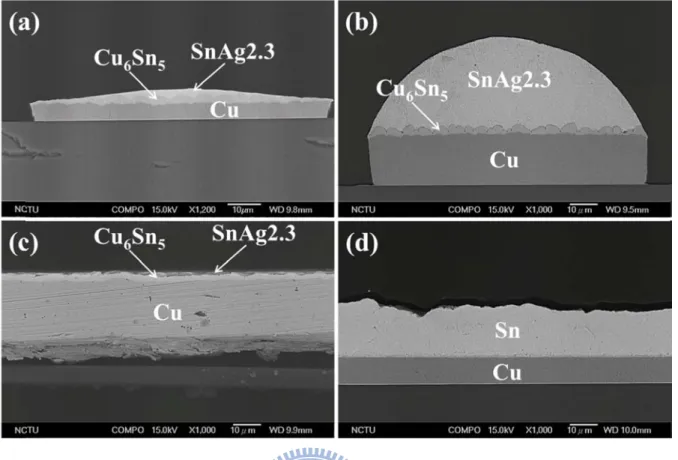

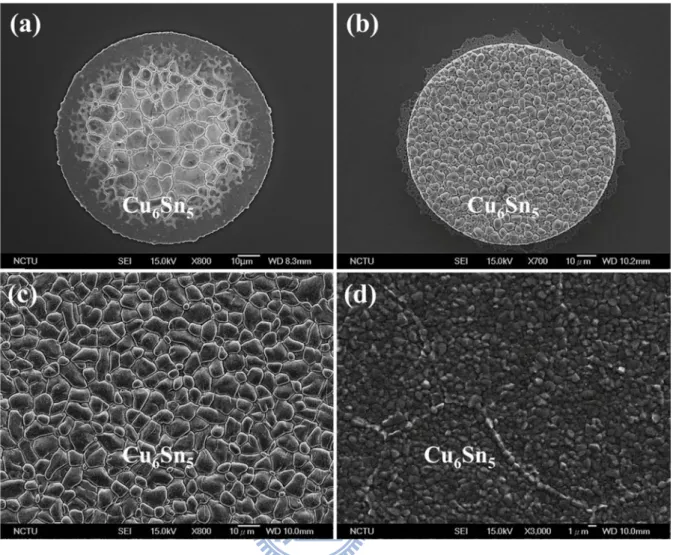

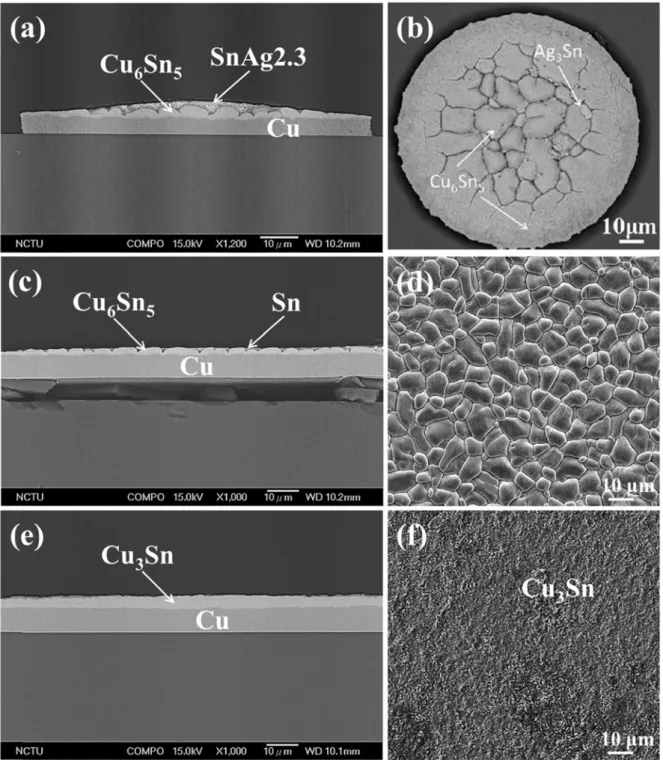

在試片進行迴銲測試前,對四種不同結構的試片,分別觀察俯視和側視 的形貌,確認製作出來的結構與預期一致。圖4-1-1 為四種不同試片剛電鍍 完僅在260 oC 迴銲 1 分鐘確保鍍覆效果的側視圖,圖 4-1-2 為俯視圖。 在完成實驗組的前處理後,也同樣觀察俯視和側視的形貌。圖4-1-3 為 銲錫厚度僅有2 μm 的兩種試片,經過 10 分鐘迴銲和熱處理 24 小時全部形 成Cu3Sn 的側視圖與俯視圖。圖 4-1-4 為實驗組試片完成前處理後再鍍上 18 μm 厚銲錫的俯視圖與側視圖。 觀察介金屬化合物與銲錫的界面,可發現事先給予2 μm 銲錫的試片迴 銲10 分鐘即可有效的減少通道的數量,形成扁平圓盤狀的 Cu6Sn5;甚至在 有凸塊結構的試片邊緣,因為該處銲錫較薄而先消耗完,Cu6Sn5開始凝聚 形成連續的層狀結構,僅剩凸塊中央還保有少許的通道,如圖4-1-3(a)、(b) 所示。其在接上18 μm 厚銲錫迴銲後,再次觀察介金屬化合物與銲錫界面, 如圖4-1-4(a)~(d)所示,可看到 Cu6Sn5仍呈現扁平狀而非扇貝狀,有異於沒 有任何前處理的試片,如圖4-1-1(b)。 當2 μm 銲錫的試片熱處理 24 小時後,銲錫全數轉為層狀連續的 Cu3Sn, 如圖4-1-3(e)、(f)所示,已經沒有觀察到任何通道的存在。其在之後接上 1828

μm 厚銲錫迴銲,再次觀察介金屬化合物與銲錫界面,可以看到密合良好的 Cu3Sn 界面,推測其抑止銅原子進入銲錫內反應的效果將更好,如圖 4-1-4(e)、

(f)所示。

圖4 銅凸 4-1-1 四種 凸塊上,( 種不同試 (b) 20 μm 膜上 試片剛電鍍 SnAg2.3 上以及(d)2 29 鍍完的SEM 在20 μm 20 μm Sn 在 M 側視圖 銅凸塊上 在10 μm :(a) 2 μm 上,(c) 2 μ 銅膜上。 m SnAg2.3 μm Sn 在 3 在 5 μm 10 μm 銅 m

圖4 銅凸 4-1-2 四種 凸塊上,( 種不同試 (b) 20 μm 膜上 試片剛電鍍 SnAg2.3 上以及(d)2 30 鍍完的SEM 在20 μm 20 μm Sn 在 M 俯視圖 銅凸塊上 在10 μm :(a) 2 μm 上,(c) 2 μ 銅膜上。 m SnAg2.3 μm Sn 在 3 在 5 μm 10 μm 銅 m

圖4 2 μm 4-1-3 兩種 m SnAg2.3 膜上迴 種實驗組 3 在 5 μm 迴銲 10 分鐘 組試片在2 m 銅凸塊上 鐘以及(e) 31 260 oC 迴銲 上迴銲10 )、(f)熱處 銲後的SE 分鐘,(c 處理 24 小 EM 側視與 c)、(d) 2 μ 小時全部形 與俯視圖 μm Sn 在 形成Cu3Sn :(a)、(b) 10 μm 銅 n。 ) 銅

圖4 與俯 μm 4-1-4 兩 俯視圖:(a m Sn 在 10 兩種實驗組 a)、(b) 2 μ 0 μm 銅膜 組試片在 2 μm SnAg2 膜上迴銲1 32 260 oC 迴銲 2.3 在 5 μ 10 分鐘以 Cu3Sn 銲後接上 μm 銅凸塊 以及(e)、(f n。 18 μm 厚 塊上迴銲1 f)熱處理 2 厚銲錫的 S 10 分鐘, 24 小時全 SEM 側視 (c)、(d) 2 全部形成 視 2

33

4-2不同迴銲時間下介金屬化合物的成長

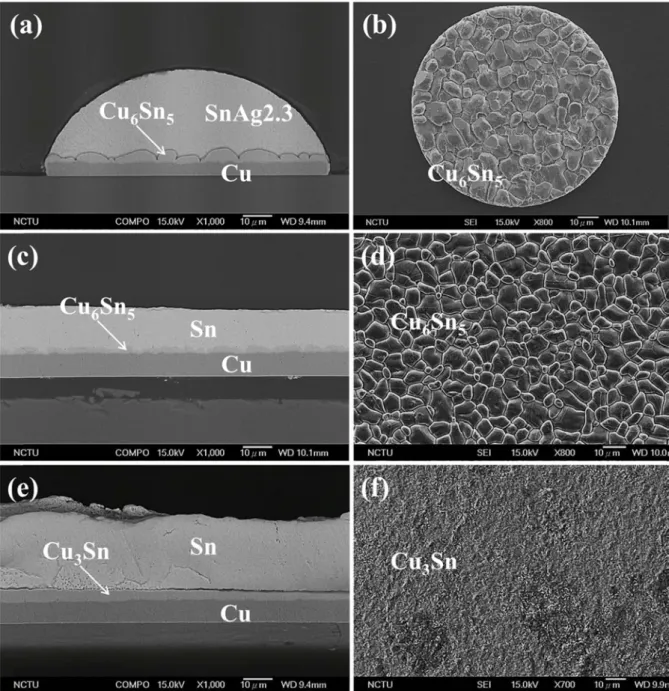

為了解前一節所述不同結構的試片在迴銲測試下的冶金反應,將試片放 入260 oC 烘箱中進行 0、5、10、15 和 20 分鐘的迴銲。圖 4-2-1 是 20 μm SnAg2.3 銲錫在20 μm 銅凸塊上的試片各迴銲時間下的側視圖,做為對照組該試片 並未做任何的前置處理,扇貝狀的介金屬化合物Cu6Sn5在銲錫與銅界面生 成,並隨迴銲時間成長。 首先取同樣有銅凸塊結構的試片做比較,圖4-2-2 是 2 μm SnAg2.3 銲錫 在5 μm 銅凸塊上的試片先進行迴銲 10 分鐘減少通道的處理,再接上 18 μm 厚銲錫,各迴銲時間下的側視圖。在前10 分鐘的迴銲測試中,錫銅界面處 扁平圓盤狀的Cu6Sn5仍可保持在相對密合的狀態,迴銲 10 分鐘後其厚度的 增長比對照組明顯的少了1 μm,Cu6Sn5成長較慢,可從FIB 影像中清楚觀 察到Cu6Sn5的確維持在圓盤狀態,異於對照組中的扇貝狀,如圖 4-2-3 所 示。然而在迴銲15 分鐘後,扁平圓盤狀的 Cu6Sn5受到界面能的影響趨向回 復到液態時較低能量、相對穩定的扇貝狀,成長開始加速,自此無抑止介 金屬化合物成長的效果。將所有介金屬化合物的厚度整理成表4-1,並且用 介金屬化合物之厚度變化對時間做圖,如圖4-2-4 所示,經過前置熱處理的 試片,其介金屬化合物的成長確實在迴銲初期有抑止的效果。 接著比較Cu6Sn5與 Cu3Sn 對介金屬化合物成長抑止的效果。34 圖4-2-5 是 20 μm 純錫在 10 μm 銅膜上的試片各迴銲時間下的側視圖, 做為對照組該試片並未做任何的前置熱處理,扇貝狀的介金屬化合物 Cu6Sn5在銲錫與銅界面生成,並隨迴銲時間成長,成長模式與圖4-2-1 一樣。 圖4-2-6 是 2 μm 純錫在 10 μm 銅膜上的試片先進行迴銲 10 分鐘減少通 道的處理,再接上18 μm 厚銲錫,各迴銲時間下的側視圖。事先的迴銲處 理同樣可在銲錫界面處形成扁平圓盤狀的Cu6Sn5,並在之後的迴銲測試中 保持在相對密合的狀態,讓Cu6Sn5成長較慢。 圖4-2-7 是 2 μm 純錫在 10 μm 銅膜上的試片先進行熱處理 24 小時形成 層狀Cu3Sn 的處理,再接上 18 μm 厚銲錫,各迴銲時間下的側視圖。層狀 Cu3Sn 比 Cu6Sn5有更好的密合效果,在前5 分鐘迴銲測試中,錫銅界面的 Cu6Sn5幾乎完全不生長,維持和初始狀態一樣的層狀 Cu3Sn。然而在迴銲測 試10 分鐘以後,開始局部出現體積異常巨大的扇貝狀 Cu6Sn5,但位於Cu3Sn 下方的銅墊層並沒有明顯的消耗,推測局部形成Cu6Sn5的原因是因為在液 態下Cu6Sn5較 Cu3Sn 穩定,Cu3Sn 逐步分解重新形成 Cu6Sn5。利用表 4-1 的厚度資料,將三種銅膜結構的試片,用介金屬化合物之厚度變化對時間 做圖,得圖4-2-8,可發現層狀 Cu3Sn 抑止介金屬化合物的成長,有著兩倍 於扁平圓盤狀Cu6Sn5的效果。

圖4 SEM 4-2-1 20 M 側視圖 0 μm SnAg :(a) 0 分鐘 g2.3 銲錫 鐘,(b) 5 分 35 錫在20 μm 分鐘,(c) m 銅凸塊上 10 分鐘, 上的試片, (d) 15 分 ,各迴銲時 分鐘及(e) 2 時間下的 20 分鐘。

圖4 減少 4-2-2 2 μ 少通道的處 0 分鐘 μm SnAg2 處理,再接 鐘,(b) 5 分 2.3 銲錫在 接上18 μm 分鐘,(c) 36 在5 μm 銅 m 厚銲錫 ) 10 分鐘 銅凸塊上的 ,各迴銲 ,(d) 15 分 的試片,先 銲時間下的 分鐘及(e) 先進行迴銲 的SEM 側視 20 分鐘 銲10 分鐘 視圖:(a) 。 鐘 )

圖4 凸塊 圖4 4-2-3 迴 塊上,先進 ( 4-2-4 銅 迴銲測試1 進行迴銲10 (b) 20 μm 銅凸塊結構 0 分鐘的 0 分鐘減少 SnAg2.3 構試片,介 37 的FIB 影像 少通道的處 銲錫在2 介金屬化合 像:(a) 2 μ 處理,再接 0 μm 銅凸 合物厚度變 m SnAg2 接上18 μm 凸塊上的試 變化對時間 .3 銲錫在 m 厚銲錫的 試片。 間變化之 在5 μm 銅 的試片, 之關係圖。

圖44-2-5 20 圖:(a) 0 0 μm 純錫 0 分鐘,(b 錫在20 μm b) 5 分鐘 38 m 銅膜上的 ,(c) 10 分 的試片,各 分鐘,(d) 各迴銲時 15 分鐘及 時間下的S 及(e) 20 分 EM 側視 分鐘。

圖4 的處 4-2-6 2 μ 處理,再接 ( μm 純錫在 接上 18 μm (b) 5 分鐘 在10 μm 銅 m 厚銲錫 鐘,(c) 10 分 39 銅膜上的 ,各迴銲時 分鐘,(d) 的試片,先 時間下的 ) 15 分鐘及 先進行迴銲 的SEM 側視 及(e) 20 分 銲10 分鐘減 視圖:(a) 分鐘。 減少通道 0 分鐘, 道

圖4 狀C 4-2-7 2 μ Cu3Sn 的處 0 分鐘 μm 純錫在 處理,再接 鐘,(b) 5 分 在10 μm 銅 接上18 μm 分鐘,(c) 40 銅膜上的 m 厚銲錫 ) 10 分鐘 的試片,先 ,各迴銲 ,(d) 15 分 先進行熱處 銲時間下的 分鐘及(e) 處理24 小時 的SEM 側視 20 分鐘 時形成層 視圖:(a) 。 層 )

圖44-2-8 銅銅膜結構試試片,介金

41

42 表4-1 所有試片介金屬化合物的平均厚度整理。 具銅凸塊結構 總迴銲時間(分鐘) 2 μm 前置熱處理 10 分鐘試片(μm) 無前置熱處理試片(μm) 4 2.16 ± 0.06 2.93 ± 0.10 9 2.62 ± 0.08 2.95 ± 0.12 14 3.37 ± 0.14 3.11 ± 0.09 19 4.22 ± 0.05 3.58 ± 0.07 24 5.08 ± 0.12 5.03 ± 0.12 具銅膜結構 總迴銲時間(分鐘) 2 μm 前置熱處理 10 分鐘試片(μm) 2 μm 前置熱處理 24 小時試片(μm) 4 2.08 ± 0.10 4.10 ± 0.26 9 2.13 ± 0.10 4.13 ± 0.26 14 2.62 ± 0.15 4.49 ± 0.25 19 3.74 ± 0.13 4.67 ± 0.33 24 4.07 ± 0.17 5.12 ± 0.51

43

4-3不同迴銲時間下介金屬化合物的晶界長度

本研究中利用俯視圖來觀察各類試片之介金屬化合物Cu6Sn5在迴銲測 試下的表面形貌,並且計算Cu6Sn5晶粒間的晶界長度。 圖4-3-1 為 20 μm SnAg2.3 銲錫在 20 μm 銅凸塊上的試片,各迴銲時間 下的俯視圖。Cu6Sn5隨迴銲時間熟化成長,並呈現扇貝狀。另外,Cu6Sn5 彼此間的晶界也隨著熟化的過程逐漸減少。 圖4-3-2 為 2 μm SnAg2.3 銲錫在 5 μm 銅凸塊上的試片,先進行迴銲 10 分鐘減少通道的處理,再接上18 μm 厚銲錫,各迴銲時間下的俯視圖。Cu6Sn5 不同於圖4-3-1 中的扇貝狀,而是扁平的圓盤狀。Cu6Sn5之間的晶界從迴銲 測試開始時就遠低於未做任何前置處理的試片,這是因為在前置熱處理時 Cu6Sn5已經先熟化,大晶粒吃小晶粒而大幅減少晶界數量。 我們將銲錫凸塊上所有的Cu6Sn5晶界之週長,如圖 4-3-3 所示,全數統 計出來,加總後除以二再扣掉凸塊圓周長就是Cu6Sn5通道的總長度,整理 成表4-2。再以總長度對迴銲測試時間做出關係圖,如圖 4-3-4 所示。由此 關係圖可知,經過前置熱處理的試片其通道一直維持在相對低的數量,直 到迴銲時間拉長到10 分鐘以後,未前置熱處理的試片其 Cu6Sn5通道長度才 逐漸接近有前置熱處理的試片。 因為Cu6Sn5成長所需的 Cu 原子主要的擴散途徑為 Cu6Sn5之間的通道44

圖4 SEM 4-3-1 20 M 俯視圖 0 μm SnAg :(a) 0 分鐘 g2.3 銲錫 鐘,(b) 5 分 45 錫在20 μm 分鐘,(c) m 銅凸塊上 10 分鐘, 上的試片, (d) 15 分 ,各迴銲時 分鐘及(e) 2 時間下的 20 分鐘。

圖4 減少 4-3-2 2 μ 少通道的處 0 分鐘 μm SnAg2 處理,再接 鐘,(b) 5 分 2.3 銲錫在 接上18 μm 分鐘,(c) 46 在5 μm 銅 m 厚銲錫 ) 10 分鐘 銅凸塊上的 ,各迴銲 ,(d) 15 分 的試片,先 銲時間下的 分鐘及(e) 先進行迴銲 的SEM 俯視 20 分鐘 銲10 分鐘 視圖:(a) 。 鐘 )

圖4 的試 4-3-3 C 試片,(b) 2 圖 4 Cu6Sn5晶界 2 μm SnA 通道的 4-3-4 Cu 界示意圖 Ag2.3 銲錫 的處理,再 u6Sn5晶界 47 圖:(a) 20 μ 錫在5 μm 再接上18 界總長度對 μm SnAg2 銅凸塊上 μm 厚銲錫 對迴銲測試 2.3 銲錫在 上,先進行 錫的試片 試時間之關 在20 μm 銅 行迴銲10 分 片。 關係圖。 銅凸塊上 分鐘減少 少

48 表4-2 Cu6Sn5通道的總長度整理。 迴銲測試時間(分鐘) 無前置熱處理試片(μm) 2 μm 前置熱處理試片(μm) 0 4400.21 1841.08 5 3370.10 1873.69 10 2166.08 1402.25 15 1835.06 1277.41 20 1659.74 1176.52

49

4-4不同擴散阻擋層的介金屬化合物成長速率常數

本節中將4-2 中得到的所有介金屬化合物厚度,根據 3-4 中所述的方法 求得成長速率常數。 首先比較有無前置熱處理,形成擴散阻擋層的速率常數變化。 圖4-4-1 為對照組試片,20 μm SnAg2.3 銲錫在 20 μm 銅凸塊上,經迴 銲測試0~10 分鐘,將其介金屬化合物厚度變化取自然對數,再對時間的對 數值做圖,並求得斜率等於0.34,即為成長時間指數 n 值。考慮到實驗組 中,在迴銲測試10 分鐘後已經無抑止效果,因此只採取前 10 分鐘的迴銲 測試結果做圖。Tu 等人曾提出,介金屬化合物成長的機制在初期為熟化 (Ripening)控制,成長時間指數 n 值為 0.33[45],本研究中的數值也相當接 近。圖4-4-2 為實驗組試片,2 μm SnAg2.3 銲錫在 5 μm 銅凸塊上,經迴銲 測試0~10 分鐘,將其介金屬化合物厚度變化取自然對數,再對時間的對數 值做圖,同樣也可得到 n 值為 0.04。接著將得到的 n 值代回 3-4 的式子(3), 可求得反應速率常數 k。 實驗組與對照組的成長速率 k,計算後分別為 3.12 10 與 5.40 10 。由此可看出,以Cu6Sn5做為擴散阻擋層的試片,介 金屬化合物在迴銲測試中的成長速率確實比沒有阻擋層的對照組試片慢上 許多。50 接著比較Cu6Sn5 與 Cu3Sn 做為擴散阻擋層的效果。 圖4-4-3 為 2 μm 純錫在 10 μm 銅膜上的試片,先進行前置熱處理形成 Cu6Sn5做為擴散阻擋層,再接上 18 μm 厚銲錫,經迴銲測試 0~10 分鐘,將 其介金屬化合物厚度變化取自然對數,再對時間的對數值做圖,並求得成 長時間指數 n 值等於 0.19。圖 4-4-4 為 2 μm 純錫在 10 μm 銅膜上的試片, 先進行前置熱處理形成Cu3Sn 做為擴散阻擋層,再接上 18 μm 厚銲錫,經 迴銲測試0~10 分鐘,將其介金屬化合物厚度變化取自然對數,再對時間的 對數值做圖,同樣也可得到 n 值為 0.06。 Cu6Sn5做為擴散阻擋層與Cu3Sn 做為擴散阻擋層的成長速率 k,計算後 分別為 9.48 10 與 4.38 10 。由此可看出,以 Cu3Sn 做為擴散阻擋層的試片,介金屬化合物在迴銲測試中的成長速率確實 比Cu6Sn5做為阻擋層的對照組試片慢上許多。另外,由於純錫與銅的反應 速率比錫銀銲錫與銅反應速率來的快,因此在凸塊結構的試片得到的n 值 與k 值皆與薄膜結構的試片不同。

圖4 試0 圖4 熱處 分 4-4-1 對 0~20 分鐘 4-4-2 實 處理形成C 分鐘,介金 對照組試片 ,介金屬化 實驗組試片 Cu6Sn5做為 金屬化合物 片,20 μm 化合物厚度 片,2 μm S 為擴散阻 物厚度變 51 m SnAg2.3 度變化取自 SnAg2.3 銲 阻擋層,再接 變化取自然 銲錫在 2 自然對數 銲錫在5 μ 接上18 μm 然對數,再 20 μm 銅凸 數,再對時間 μm 銅凸塊 m 厚銲錫 再對時間的 凸塊上,經 間的對數值 塊上,先進 錫,經迴銲測 的對數值做 經迴銲測 值做圖。 進行前置 測試0~20 做圖。 0

圖4 做為 圖4 做為 4-4-3 2 μ 為擴散阻擋 屬化 4-4-4 2 μ 為擴散阻擋 屬化 μm 純錫在 擋層,再接 化合物厚度 μm 純錫在 擋層,再接 化合物厚度 在10 μm 銅 接上18 μm 度變化取自 在10 μm 銅 接上18 μm 度變化取自 52 銅膜上的試 m 厚銲錫 自然對數 銅膜上的 m 厚銲錫 自然對數 試片,先進 錫,經迴銲 ,再對時間 的試片,先進 錫,經迴銲 ,再對時間 進行前置熱 銲測試 0~1 間的對數 進行前置熱 銲測試 0~1 間的對數 熱處理形成 0 分鐘,將 數值做圖。 熱處理形 0 分鐘,將 數值做圖。 成Cu6Sn5 將其介金 形成 Cu3Sn 將其介金 5 金 n 金

53

第五章 結論

在本研究中,我們將銅墊層鍍上2 μm 的薄銲錫,並反應成介金屬化合 物,作為銅原子擴散的阻擋層。當試片再接上銲錫時,介金屬化合物的成 長將被抑止。在同樣的迴銲時間下,減少的介金屬化合物至少在1 μm 厚以 上,銅墊層的消耗也降低1~2 μm 厚,效果顯著。考慮迴銲前 10 分鐘的反 應速率 k 值,從中也可看到,有阻擋層的試片為3.12 10 ,較 無阻擋層的 5.40 10 少了一個數量級。 對於抑止的機制我們也作出多方的驗證。銅原子主要藉由介金屬化合物 之間的通道從銅墊層擴散至銲錫內反應,因為銅原子的擴散途徑在迴銲之 後大幅減少,達成抑止介金屬化合物成長的效果。 兩種錫銅介金屬化合物Cu6Sn5與 Cu3Sn,我們也作出抑止效果的比較與 分析。以密合的Cu6Sn5做為擴散阻擋層,在迴銲時間拉長時還是會有大量 的介金屬化合物生成。倘若以Cu3Sn 做阻擋層,則在迴銲時間前 10 分鐘時 幾乎沒有大量的介金屬化合物生成,但是在10 分鐘之後開始有部分位置形 成大塊的Cu6Sn5。考慮迴銲前10 分鐘的反應速率 k 值計算,以 Cu3Sn 做阻 擋層的試片為4.38 10 ,以密合的 Cu6Sn5做為擴散阻擋層的為 9.48 10 ,由此可觀察到抑止的現象的確是以Cu3Sn 做阻擋層 效果較好。

54

除此之外由於純錫與銅的反應速率比錫銀銲錫與銅反應速率來的快,因 此在錫銀凸塊結構的試片得到的 n 值與 k 值皆與純錫薄膜結構的試片不 同。

最後,在迴銲時間拉長時,Cu3Sn 與銲錫之間會局部生成異常巨大的

Cu6Sn5,此異常晶粒成長(Selective Grain Growth)的現象在 Kim 等人[46]的

文獻中提到也發生在錫鎳介金屬化合物中,初步推斷造成此現象的原因來 自於Cu6Sn5晶體面向(Faceted)的不同,相關的問題尚待我們深入的研究與

55

參考文獻

1. Tomlinson, W. and A. Fullylove, “Strength of Sn-based soldered joints,” J. Mater. Sci., 27, 21, 5777-5782, 1992.

2. Abtew, M. and G. Selvaduray, “Lead-free solders in microelectronics,” Mater. Sci. Eng.: R: Reports, 27, 5-6, 95-141, 2000.

3. B. F. Dyson, T. R. Anthony, D. Turnbull, “Interstitial Diffusion of Cu in Sn,” J. Appl. Phys., 38, 8, 3408, 1967.

4. K.N. Tu, “Interdiffusion and Reaction in Bimetallic Cu-Sn Thin Films,” Acta Metal., 21, 4, 347-354, 1973.

5. K.N. Tu, R. D. Thompson, “Kinetics of Interfacial Reaction in Bimetallic Cu-Sn Thin Films,” Acta Metal., 30, 5, 947-952, 1982.

6. S. Bader, W. Gust, H. Hieber, “Rapid Formation of Intermetallic Compounds by Interdiffusion in the Cu-Sn and Ni- Sn Systems,” Acta Metal., 43, 1, 329-337, 1995. 7. Kim. H., K. N. Tu, “Kinetic Analysis of the Soldering Reation between Eutectic SnPb

Alloy and Cu Accompanied by Ripening,” Phys. Rev. B, 53, 23, 16027, 1996.

8. J. Y. Song, J. Yu, T. Y. Lee, “Effect of Reactive Diffusion on Stress Evolution in Cu-Sn Films,“ Scripta Mater., 51, 2, 167-170, 2004.

9. H. F. Zou, H. J. Yang, Z. F. Zhang, “Morphologies, Orientation Relationships and Evolution of Cu6Sn5 Grains Formed between Molten Sn and Cu Single Crystals,” Acta Mater., 56, 11, 2649-2662, 2008.

10. T. Laurila, V. Vuorinen, and J. K. Kivilahti, “Interfacial Reactions between Lead-free Solders and Common Base Materials,” Mater. Sci. Eng. R., 49, 1-2, 1-60, 2005. 11. J. Gong, C. Liu, P. P. Conway, V. V. Silberschmidt, “Initial Formation of CuSn

56

Mater., 60, 5, 333-335, 2009.

12. L. Jiang, N. Chawla, “Mechanical Properties of Cu 6Sn5 Intermetallic by Micropillar Compression Testing,” Scripta Mater., 63, 5, 480-483, 2010.

13. S.-H. Kim, J.-Y. Kim, J. Yu, and T.Y. Lee, “Residual Stress and Interfacial Reaction of the Electroplated Ni-Cu Alloy Under Bump Metallurgy in the Flip-Chip Solder Joint,” J. Electron. Mater., 33, 9, 948-957, 2004.

14. W. T. Chen, C. E. Ho, and C. R. Kao, “Effect of Cu Concentration on the Interfacial Reactions between Ni and Sn–Cu Solders,” J. Mater. Res., 17, 263-266, 2002. 15. Intel Technology Journal, 9, 4, 2005.

16. V. B. Fiks, “On the Mechanism of the Ions in Metals,” Soviet Physics-Solid State, 1, 14-28, 1959.

17. K. N. Tu, “Irreversible Processes of Spontaneous Whisker Growth in Bimetallic Cu-Sn Thin Film Reactions,” Phys. Rev. B, 49, 3, 2030-2034, 1994.

18. 張淑如,「勞工安全衛生簡介」,第 12 期,第 17 頁,民國 84 年。 19. B. Trumble, “Get the Lead Out!” IEEE Spectrum, 35, 55, 1998.

20. 賴金玄,「工業材料」,第 158 期,第 99 頁,民國 90 年。

21. W. Guo, S.M. Kuo, C. Zhang “Reliability evaluations of under bump metallurgy in two solder systems,” IEEE Trans. CPT, 24, 4, 655-660, 2001.

22. P. Elenius, “Flex on Cap - Solder paste bumping,” Proc. 47th Electron. Components Technology Conf. (Piscataway, NJ: IEEE), 248-253, 1997.

23. Integrated Circuit Engineering Corp., IC Packaging Update 1999.

24. W. J. Choi, et. al., “Structure and Kinetics of Sn Whisker Growth on Pb-free Solder Finish,” IEEE, Piscataway, N. J., USA, 628, 2002.

25. Baker, H., “ASM handbook: Alloy Phase Diagrams,” ASM International, 3, 1992. 26. K. N. Tu, T. Lee, “Morphological Stability of Solder Reaction Products in Flip Chip

57

Technology,” J. Electron. Mater., 30, 9, 1129-1132, 2001.

27. M.S. Park, R. Arro´yave, “Concurrent nucleation, formation and growth of two

intermetallic compounds (Cu6Sn5 and Cu3Sn) during the early stages of lead-free soldering,” Acta Mater., 60, 3, 923-934, 2012.

28. J. Schiøtz, K. W. Jacobsen, “A maximum in the Strength of Nanocrystalline Cu,“ Science, 301, 1357, 2003.

29. S. J. Zhou, D. L. Preston, P. S. Lomdahl, D. M. Beazley, “Large-scale Molecular Dynamics Simulations of Dislocation Intersection in Cu,“ Science, 279, 1525, 1998. 30. L. Lu, M. L. Sui, K. Lu, “Superplastic Extensibility of Nanocrystalline Cu at Room

Temperature,“ Science, 287, 1463, 2000.

31. K. Lu, L. Lu, S. Suresh, “Strengthening Materials by Engineering Coherent Internal Boundaries at the Nanoscale,“ Science, 324, 349, 2009.

32. K. C. Chen, W. W. Wu, C. N. Liao, L. J. Chen, K. N. Tu, “Observation of Atomic Diffusion at Twin-modified Grain Boundaries in Cu,“ Science 321, 1066, 2008. 33. L. Lu, Y. Shen, X. Chen, L. Qian, K. Lu, “Ultrahigh Strength and High Electrical

Conductivity in Cu,“ Science, 304, 422, 2004.

34. L. Lu, X. Chen, X. Huang, K. Lu, “Revealing the Maximum Strength in Nanotwinned Cu,“ Science, 323, 607, 2009.

35. X. Li, Y. Wei, L. Lu, K. Lu, H. Gao, “Dislocation Nucleation Governed Softening and Maximum Strength in Nano-twinned Metals,“ Nature, 464, 877, 2010.

36. O. Anderoglu et al., “Thermal Stability of Sputtered Cu Films with Nanoscale Growth Twins,” Appl. Phys. Lett., 103, 9, 094322, 2008.

37. Hsiang-Yao Hsiao et al., “Unidirectional Growth of Microbumps on (111)-Oriented and Nanotwinned Cu,” Science, 336, 1007, 2012.

58

Thermomechanical Response and Reliability of Pb-free Solder Joints,” IEEE EPTC, 1462, 2006.

39. D. C. Yeh and H. B. HunSngton, “Extreme Fast-Diffusion System : Nickel in Single-Crystal Sn,” Phys. Rev. Lett., 53, 15, 1469-1472, 1984.

40. Jin Yu, J.Y. Kim, “Effects of Residual S on Kirkendall Void Formation at Cu/Sn–3.5Ag Solder Joints,” Acta Mater., 56, 19, 5514-5523, 2008.

41. Kejun Zeng, Roger Stierman, Tz-Cheng Chiu, Darvin Edwards, Kazuaki Ano, and K. N. Tu, “Kirkendall Void Formation in Eutectic SnPb Solder Joints on Bare Cu and Its Effect on Joint Reliability,” J. Appl. Phys., 97, 2, 024508, 2005.

42. K. N. Tu, J.W. Mayer, and L.C. Feldman, Electronic Thin Film Science, Macmillan Publishing, New York, 1992.

43. Chuan Seng Tan, Ronald J., Wafer Level 3-D ICs Process Technology, Gutmann, L. Rafael Reif, Springer 2008.

44. L. Snugovsky, C. Cermignani, D. D. Perovic and J. W. Rutter, “The Solid Solubility of Ag and Cu in the Sn Phase of Eutectic and Near-eutectic Sn-Ag-Cu Solder Alloys,” J.

Electron. Mater., 33, 11, 1313-1315, 2004.

45. J.O. Suh , K. N. Tu, G.V. Lutsenko , A.M. Gusak, “Size Distribution and Morphology of Cu6Sn5 Scallops in Wetting Reaction between Molten Solder and Cu,” Acta Mater., 56, 5, 1075-1083, 2008.

46. Jong Hoon Kim, Sang Won Jeong and Hyuck Mo Lee, “Selective Grain Growth of Ni3Sn4 at Sn-3.5Ag/Ni Interface,” Materials Transactions, 45, 3, 710-713, 2004.

![圖 2-2 圖 介金屬化圖2-3 錫 化合物生 錫表面的保 8 生成產生壓 保護層為錫 壓應力,促 錫晶鬚生成 促使錫晶鬚成的條件 鬚生成[17 件[17]。 ]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8133104.166323/19.892.225.748.102.454/物生錫表面的生成產生保護層為壓應力促錫晶鬚生促使鬚成條件鬚生.webp)

![圖 2-6 層狀 圖 2-狀Cu 6 Sn 5 12 -5 錫銅相與扇貝狀 相圖[24]。狀Cu6Sn5 轉 。 轉換示意圖 圖[25]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8133104.166323/23.892.210.718.104.993/圖層狀圖CuSn錫銅相與扇貝相圖4狀Cu6Sn5轉轉換示意圖圖2.webp)