Journal of Engineering Technology and Education, ISSN 1813-3851

以新式共熔技術處理含電鍍污泥之研究

郭益銘1、曾郁雯1、林宏諭1、林子洂2、周宜成3 1中華醫事科技大學 環境與安全衛生工程系 2國立屏東科技大學 環境工程與科學研究所 3台灣中油股份有限公司 煉製研究所環境及生化科技組 通訊作者電子郵件:kuoyiming@gmail.com摘 要

環保署為達到零廢棄之目標,提出資源循環利用法,以進一步為回收再利用處理增加利基。但以目前 之處理技術而言,許多方法之處理成本已達低谷。本研究採新式共熔技術,提高廢棄物資源化之經濟效益, 以進一步增加廢棄物回收率。 本實驗係以「廢棄物處理廢棄物」之概念,以減低再利用處理之成本,增加再利用之經濟利基,回收 煉鋁工廠所排放之鋁渣(提供 Al 來源)、焚化爐焚化飛灰(提供 Ca 來源)及底渣(提供 Si 來源)做為高 溫熱熔融試驗之添加劑,並以新式共熔技術處理多項有害事業廢棄物取代傳統固化掩埋之方法,更能降低 對環境之危害並同時將這些有害事業廢棄物安定化。本實驗將探討在各添加劑配比下最佳有價金屬錠回收 效率、形成之熔渣回收使用作為環保水泥或路基骨材,以期在廢棄物處理技術上能同時兼具環保再利用與 增進其經濟效應。 為找出共熔技術之最佳化條件,本實驗以熱熔融之產物(金屬錠及熔渣)為最佳化操作指標,利用反 應曲面法探討金屬元素含量、金屬錠分離效率及熔渣再利用可行性。結果顯示,於添加鋁渣 2.5 g、焚化飛 灰 10 g 及底渣 27.5 g 之試程整體可達到有價金屬富集於金屬錠之效果,有價金屬回收率高達 90%以上,並 該試程之金屬錠含高濃度之 Cu (68,211 mg/kg)、Fe (294,151 mg/kg)及 Ni (634,673 mg/kg)等元素,進而可有 效回收有價金屬。並深入探討各試程熔渣,均遠低於毒性特性溶出試驗管制標準,顯示各試程熔渣均具有 再利用潛力之資材,此一方法具有實際應用之可行性。 關鍵字:實驗設計法、高溫熔融法、重金屬回收 1. 前 言 隨精密工業興起,需經表面處理之零件亦大量增加,其產業發展性及促進整體工業之發展有極為密切 之關係,現今台灣內外銷產品中約有 40%以上之商品必需經過表面處理,其技術包括電鍍、化學鍍、塗裝、 陽極處理、噴砂與皮膜處理等[1]。而隨著電鍍需求量增加,伴隨而來的除電鍍廢水外,還有混凝沉澱後之 重金屬污泥,而現今常見之處理方法是將污泥餅直接進行固化掩埋[2],但日久恐有重金屬溶出,經植物吸 收產生生物蓄積性,將危害人體健康及破壞環境[3]。。 廢鋁渣屬於一般事業廢棄物,台灣主要廢鋁渣來源為鋁罐、鋁門窗等廢棄回收廢鋁材,經過熔煉後變 成鋁錠,作為再生原料後所產生之廢棄殘渣,過去多半掩埋處理,而過去台灣掩埋場以每公噸一千元的價 格掩埋廢鋁渣,但合法掩埋場日漸稀少,價格亦跟著水漲船高,現今每公噸鋁渣的處理費用已高達三千五 百元。隨掩埋場數量不足、鋁渣處理代價高,使不肖業者非法棄置的情形越來越多,而廢鋁渣遇水會產生氨氣,屬高酸鹼值廢棄物,若未經妥善處理、隨地棄置,經豪雨或洪水沖刷後竄流,長期會污染土壤、地 下水及農作物進而對環境造成衝擊。 台灣地區之廢棄物處理大多以焚化為主,掩埋為輔,以民國 101 年為例台灣一年產生之廢棄物量約 650 萬公噸,而其焚化產生之灰渣(含飛灰及底渣)約 135 萬公噸[4]。隨著垃圾焚化處理量提高,廢棄物焚化 灰渣產生數量日益龐大,而焚化灰渣中含有大量多氯聯苯及戴奧辛,如未妥善處理將對環境造成重大危害 [5];而目前灰渣處理方式以固化掩埋最主,但國內各掩埋場數量不足,另闢新廠亦無法有效解決國內各廢 棄物問題,更無法使廢棄物資源化。 本實驗以新式共熔技術處理電鍍污泥、鋁渣、焚化飛灰及底渣等含高濃度重金屬之廢棄物,藉由收取 廢棄物處理費、經高溫熔融後產生之金屬錠富含有價金屬,可依其成分提供做為煉鋼添加材可予以販售、 而殘餘之有毒物質將包匣於玻璃晶格中,形成穩定、無害之熔渣可進一步再利用,作為環保水泥或路基之 添加劑[6]。本研究以高溫共處理為概念,以徹底解決事業廢棄物未來無處可去之風險,期使廢棄物有效資 源化再利用並達到零廢棄之目標,亦能增進其經濟效益。

2. 實驗設備與方法

2.1 實驗材料與設備及流程 本實驗以進料物質(電鍍污泥、鋁渣、焚化飛灰及底渣)取 0.3g 進行消化(所使用之消化設備為美製 CEM 系列之儀器,型號:MARS/MARS-Xpres 溫度 200、時間 15 分鐘),並以火焰式原子吸收光譜儀(本研 究使用之原子吸收光譜儀,型號為 50 AA,Atomic Absorption Spectrometer)進行金屬總量分析。於高溫熱熔融試驗中,以石墨坩堝(由遠東碳素所製作,內部直徑 40 mm,高 70 mm,厚度 10 mm) 為載具並添加進料物質後,置於高溫熔融爐中(型號為 Dengyng DFH-30,緩慢升溫至 1,450℃後持溫半小 時,操作時間共 4.5 小時)進行高溫共融處理,其產物為金屬錠及熔渣。 後續出料物質(金屬錠及熔渣),取 0.1g 進行消化,並以火焰式原子吸收光譜儀進行金屬總量分析;另 針對熔渣部分進行毒性特性溶出試驗(TCLP 試驗設備包含 1 組旋轉頻率為每分鐘 30 轉頻次之上下翻轉裝 置及萃取容器)。 本實驗先就文獻蒐集判斷本實驗之可行性並建立研究架構,再以進料物質進行分析並建立實驗配比。 本研究以添加劑(鋁渣、焚化飛灰及底渣)添加量作為變因探討各試程出料物質之重金屬分離效率,並針 對熔渣進行毒性特性溶出試驗。圖 1 為實驗架構及流程,圖 2 為進料物質及出料物質消化流程。

以新式共熔技術 處理含電鍍污泥之研究 文獻蒐集與研究架構確立 電鍍污泥取得 (南部某電鍍工廠所提供) 焚化飛灰、底渣取得 (南部某焚化廠提供) 鋁渣取得 (南部某煉鋁工廠提供) 高溫熱熔融試驗 之進料物質分析 建立實驗設計法 進行高溫熱熔融試驗 高溫熔融共處理 之重金屬回收效率評估 熔渣 性質分析 金屬錠 性質分析 金屬元素總量分析 毒性特性溶出試驗 金屬元素總量分析 高溫熱熔融試驗 之出料物質分析 金屬元素總量分析 圖 1 實驗流程圖 樣品研磨並取重 加入1、2與3mL之氫氟 酸、硝酸與鹽酸 進行微波消化 200oC,15分鐘 AA分析 稀釋定量至50mL後加硼 酸至完全溶解並過濾 靜置待冷卻 反應待氣體排出 (約30分鐘) 圖 2 消化流程圖

2.2 樣品配置

本研究以反應曲面法(Response Surface Methodology, RSM)探討電鍍污泥熱熔融效應之影響因子,實 驗規劃以三變數三階層模式進行探討;其參數以添加劑(鋁渣、焚化飛灰及底渣)添加量作為變因,探討 各試程之金屬錠分離效率及最佳有價金屬回收量。其實驗設計參數配置如表 1 所示。 表 1 實驗設計參數配置(共 30 組試程) 進料 物質 添加量 電鍍污泥 (Sludge) 添加劑

鋁渣(Al ash) 焚化飛灰(Fly ash) 底渣(Bottom ash) 範圍 (g) 25.0 2.50~7.50 5.00~15.0 12.5~27.5 平均 (g) 5.00 10.0 20.0 而經反應曲面法所設計之各試程,取分離效率最佳及最差之配比共四組試程,進行深入探討,其試程 編號及樣品配置如表 2 所示。 表 2 樣品配置 樣品 配置 編號 進料物質 出料物質 鎳銅污泥 鋁渣 焚化飛灰 底渣 金屬錠 熔渣 (g) (g) (g) (g) (g) (g) Run-A 25.0 2.50 10.0 27.5 9.53 29.7 Run-B 25.0 2.50 15.0 20.0 7.92 29.1 Run-C 25.0 7.50 5.00 12.5 1.52 30.4 Run-D 25.0 5.00 5.00 12.5 3.59 26.2

3. 結果與討論

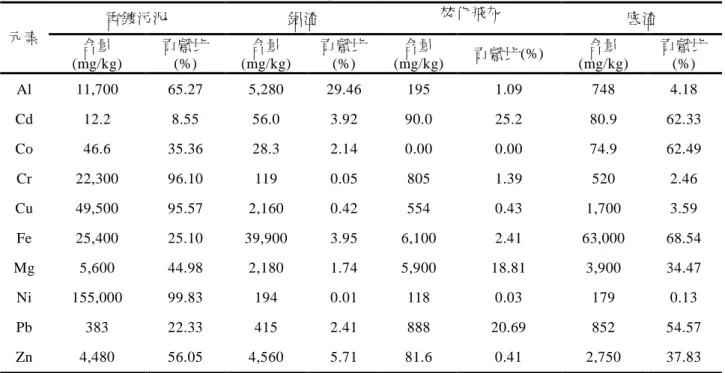

3.1 進料物質之金屬元素濃度含量及各金屬元素貢獻比例 為了解在熱熔融處理電鍍污泥、鋁渣、焚化飛灰及底渣混合物過程中,各金屬元素之貢獻比例,按進 料物質重量與其金屬含量,推估進料物質之 10 種元素之貢獻比例。本實驗以試程 Run-A 之進料物質配比探 討各金屬元素貢獻比例,如表 3 所示,Al(65.27%)、Cr(96.10%)、Cu(95.57%)、Mg(44.98%)、Ni(99.83%)及 Zn(56.05%)等元素含量主要由電鍍污泥所提供。而 Cd(62.33%)、Co(62.49%)、Fe(68.54%)及 Pb(54.57%)等元 素含量主要由底渣所提供。表 3 進料物質之各金屬元素貢獻百分比(n=3) 元素 電鍍污泥 鋁渣 焚化飛灰 底渣 含量 (mg/kg) 貢獻比 (%) 含量 (mg/kg) 貢獻比 (%) 含量 (mg/kg) 貢獻比(%) 含量 (mg/kg) 貢獻比 (%) Al 11,700 65.27 5,280 29.46 195 1.09 748 4.18 Cd 12.2 8.55 56.0 3.92 90.0 25.2 80.9 62.33 Co 46.6 35.36 28.3 2.14 0.00 0.00 74.9 62.49 Cr 22,300 96.10 119 0.05 805 1.39 520 2.46 Cu 49,500 95.57 2,160 0.42 554 0.43 1,700 3.59 Fe 25,400 25.10 39,900 3.95 6,100 2.41 63,000 68.54 Mg 5,600 44.98 2,180 1.74 5,900 18.81 3,900 34.47 Ni 155,000 99.83 194 0.01 118 0.03 179 0.13 Pb 383 22.33 415 2.41 888 20.69 852 54.57 Zn 4,480 56.05 4,560 5.71 81.6 0.41 2,750 37.83 註:該貢獻百分比採用 Run-A 進行換算 3.2 實驗設計法之熱熔融最佳操作參數探討 (1) 金屬錠中各元素含量之分析 圖 3(a)~(i)為金屬錠中各元素含量之分析,圖 3(a)~(c)為金屬錠中 Cu 含量分析;(d)~(f)為金屬錠中 Fe 含量分析;(g)~(i)為金屬錠中 Ni 含量分析;圖(a)、(d)及(g)為鋁渣(Al ash)與焚化飛灰(Fly ash)之關 係圖;圖(b)、(e)及(h)為鋁渣(Al ash)與底渣(Bottom ash)之關係圖;圖(c)、(f)及(i)為焚化飛灰(Fly ash) 與底渣(Bottom ash)之關係圖。 圖(a)、(d)及(g)顯示當鋁渣及焚化飛灰添加量增加時,其 Cu 及 Fe 含量逐漸增加,Cu 含量高達 95,000 mg/kg 以上、Fe 含量高達 240,000 mg/kg 以上;而當鋁渣添加量下降至 2.5g 且焚化飛灰添加量達 14g 以 上時,其 Ni 含量逐漸增加,高達 540,000 mg/kg 以上;圖(b)顯示當鋁渣添加量達 6.5g 以上且底渣添加量 越少時,其 Cu 含量高達 110,000 mg/kg;而圖(e)及(h)顯示當鋁渣及底渣添加量於增加時,其 Fe 及 Ni 含 量增加至 Fe (280,000 mg/kg)及 Ni (520,000 mg/kg)以上;圖(c)顯示當焚化飛灰添加量越高且底渣添加量越 低時,其 Cu 含量高達 110,000 mg/kg 以上;圖(f)顯示隨焚化飛灰添加量於 7g 以上且隨底渣添加量增加時, 其 Fe 含量亦隨之增加,並高達 280,000 mg/kg;圖(i)顯示 Ni 含量隨著焚化飛灰與底渣添加量增加而上升, 其含量達 540,000 mg/kg 以上。

(a) (b) (c) (e) (f) (h) (i) (d) (g)

Cu含量變化 Fe含量變化 Ni含量變化

圖 3(a)~(i) 金屬錠中各元素含量之分析

(2)熔渣中各元素含量之分析

圖 4(a)~(i)為熔渣中各元素含量之分析,圖(a)~(c)為熔渣中 Cu 含量分析;圖(d)~(f)為熔渣中 Fe 含量 分析;圖(g)~(i)為熔渣中 Ni 含量分析;圖(a)、(d)及(g)為鋁渣(Al ash)與焚化飛灰(Fly ash)之關係圖; 圖(b)、(e)及(h)為鋁渣(Al ash)與底渣(Bottom ash)之關係圖;圖(c)、(f)及(i)為焚化飛灰(Fly ash)與 底渣(Bottom ash)之關係圖。。 圖(a)、(d)及(g)顯示鋁渣添加量越低且焚化飛灰添加量越高時,其 Cu、Fe 及 Ni 含量亦隨之降低,分 別下降至 Cu (14,000 mg/kg)、Fe (16,000 mg/kg)及 Ni (20,000 mg/kg)以下;圖(b)、(e)及(h)顯示隨鋁渣添加 量越低且底渣添加量越高時,其 Cu、Fe 及 Ni 含量亦隨之降低,分別下降至 Cu (15,000 mg/kg)、Fe (14,000 mg/kg)及 Ni (10,000 mg/kg)以下;圖(c)、(f)及(i)顯示隨焚化飛灰及底渣添加量越高時,其 Cu、Fe 及 Ni 含量亦隨之降低,分別下降至 Cu (15,000 mg/kg)、Fe (16,000 mg/kg)及 Ni (20,000 mg/kg)以下。

(a) (b) (c) (e) (f) (h) (i) (d) (g)

Cu含量變化 Fe含量變化 Ni含量變化

圖 4(a)~(i) 熔渣中各元素含量之分析

(3) 金屬錠之分離效率試驗

出料產物之金屬錠分離效率係為評估各金屬元素分離效果之參數,其詳細計算方法如下[7]:

圖 5(a)~(i)為金屬錠之分離效率分析,圖(a)~(c)為金屬錠中 Cu 分離效率分析;圖(d)~(f)為金屬錠中 Fe 分離效率分析;圖(g)~(i)為金屬錠中 Ni 分離效率分析;圖(a)、(d)及(g)為鋁渣(Al ash)與焚化飛灰(Fly ash)之關係圖;圖(b)、(e)及(h)為鋁渣(Al ash)與底渣(Bottom ash)之關係圖;圖(c)、(f)及(i)為焚化 飛灰(Fly ash)與底渣(Bottom ash)之關係圖。

圖(a)、(d)及(g)顯示鋁渣添加量越低且焚化飛灰添加量越高時,其 Cu、Fe 及 Ni 之分離效率隨之上升, 分別上升至 Cu(50%)、Fe(75%)及 Ni(90%)以上;圖(b)、(e)及(h)顯示隨鋁渣添加量越低且底渣添加量越高時, 其 Cu、Fe 及 Ni 分離效率隨之上升,分別上升至 Cu(60%)、Fe(80%)及 Ni(90%)以上;圖(c)、(f)及(i)顯示隨 焚化飛灰及底渣添加量越高時,其 Cu、Fe 及 Ni 分離效率亦隨之上升,分別上升至 Cu(50%)、Fe(80%)及 Ni(85%)以上。

Cu分離效率

(a) (b) (c) (e) (f) (h) (i) (d) (g)Fe分離效率

Ni分離效率

圖 5(a)~(i) 金屬錠之分離效率 (4) 出料物質之有價金屬產量 圖 6(a)~(i)為出料物質之有價金屬產量,圖 (a)~(c)為出料物質中 Cu 金屬產量;圖(d)~(f)為出料物質 中 Fe 金屬產量;(g)~(i)為出料物質中 Ni 金屬產量;圖(a)、(d)及(g)為鋁渣(Al ash)與焚化飛灰(Fly ash) 之關係圖;圖(b)、(e)及(h)為鋁渣(Al ash)與底渣(Bottom ash)之關係圖;圖(c)、(f)及(i)為焚化飛灰(Flyash)與底渣(Bottom ash)之關係圖。 圖(a)顯示當鋁渣添量多寡並不影響出料物質中 Cu 產量,而當焚化飛灰添加量越低時,Cu 產量逐漸 增加至 1.1g 以上;圖(d)顯示鋁渣添加量於 4.75g 以下且焚化飛灰添加量達 12g 以上時,與鋁渣添加量達 6.75g 以上且焚化添加量於 7g 以下時,其 Fe 產量將達 1.9g 以上;圖(g)顯示隨鋁渣添加量下降且焚化飛 灰家量上升時,Ni 產量將高達 4g 以上;圖(b)顯示隨鋁渣添加量上升且底渣添加量下降時,其 Cu 產量隨 之增加至 1.15g 以上;圖(e)顯示鋁渣添加量多寡並不影響 Fe 產量,而隨底渣添加量上升時,其 Fe 產量 亦隨之上升至 2.2g 以上;圖(h)顯示隨鋁添加量下降且底渣添加量上升時,其 Ni 產量亦增加至 4g 以上; 圖(c)顯示當焚化飛灰添加量於 7g 以下且底渣添加量於 24.5g 以上時,其 Cu 產量將高達 1.2g 以上;圖(f) 顯示於焚化飛灰添加量介於 5g~13g 時,其添加量多寡並不影響 Fe 產量,而隨底渣添加量上升,其 Fe 產 量經增加至 2.2g 以上;圖(i)顯示隨焚化飛灰及底渣添加量增加,其 Ni 產量亦隨之增加至 4g 以上。 (a) (b) (c) (e) (f) (h) (i) (d) (g)

Cu產量 Fe產量 Ni產量

3.3 針對實驗設計試程之分離效率最佳及最差之配比共四組試程深入探討 (1) 金屬錠及熔渣金屬總量分析 本 實 驗 於 進 料 物 質 中 含 量 最 高 之 金 屬 為 Cu (54,000 mg/kg)、 Fe (134,000 mg/kg)及 Ni (155,000 mg/kg);經熱熔融後於熔渣中之含量為 Cu (17,000 mg/kg)、Fe (16,900 mg/kg)及 Ni (41,500 mg/kg);於金 屬錠中之含量為 Cu (95,000 mg/kg)、Fe (212,000 mg/kg)及 Ni (513,000 mg/kg);實驗結果顯示,Cu、Fe 及 Ni 等高熔點比重大之金屬會於金屬錠形成合金,達到初步純化之效果。此外,Cd、Pb 及 Zn 其沸點相較 於其他金屬低,因此於加熱過程中易隨之揮發至煙道管中而使殘留於熔渣中之含量降低,後續可再針對 高溫熔融產生之二次灰進行採收。 表 4 金屬錠及熔渣金屬總量分析試程 Run-A~Run-D 產物 元素 金屬錠 熔渣 範圍 (mg/kg) 平均 (mg/kg) 範圍 (mg/kg) 平均 (mg/kg) Al ND ND 19,600~45,000 29,000 Cd ND ND ND ND Co 300~600 400 53.9~427 237 Cr 10,000~37,600 25,000 11,800~4,748 7,740 Cu 6,200~119,000 95,000 1,990~32,027 17,000 Fe 174,226~294,000 212,000 5,800~30,000 16,900 Mg 345~636 463 7,800~13,600 11,000 Ni 431,000~635,000 513,000 4,000~90,500 41,500 Pb ND ND ND ND Zn 312~413 353 201~304 257 ND:低於偵測極限(non-detecable) (2) 熔渣之毒性特性溶出試驗(TCLP) 高溫熱熔融處理程序後之各試程熔渣,依其「有害事業廢棄物認定標準」中之「毒性特性溶出試驗」 分析方法[8],進行有害特性判定與有害金屬溶出之研究。針對 Cd、Cr、Cu、Pb 等法規規範之溶出限制 之元素濃度進行分析,再對照法規限值進行比較,其結果如表 5 所示,顯示各有害事業廢棄物經由熱熔 融處理程序後均遠低於台灣管制之標準,各試程熔渣均具有再利用潛力之資材,並顯示高溫共處裡試驗 之可行性。 表 5 熔渣毒性特性溶出試驗(TCLP) 試程 元素

Run-A Run-B Run-C Run-D 法規 單位:mg/L Cd ND ND ND ND <1.0 Cr ND ND ND ND <5.0 Cu ND ND ND ND <15 Pb ND ND ND ND <5.0 ND:低於偵測極限(non-detectable)

4. 結 論

本研究係主要處理含重金屬之污泥並加入回收添加劑進行高溫共處理試驗,進料物質均為事業廢棄物 而非以往添加之石灰石及白雲石等將提高高溫熔融法成本之添加物;並可利用公告之事業廢棄物處理費用 進行估算,目前市場調查中,各類廢棄物處理概略收入,其重金屬污泥為每噸八千元、鋁渣為每公噸三千 五百元、焚化飛灰為每公噸五千元,其出料物質金屬錠及熔渣也可做為再利用資材及金屬冶可依回收價格 推估,本實驗可藉由收取進料物質處理費與出料物質再販售等經濟效益以補足高溫熔融法高耗能之缺點。 實驗顯示,Al、Cr、Cu、Mg、Ni 及 Zn 等元素含量主要由電鍍污泥所提供。而 Cd、Co、Fe 及 Pb 等元 素含量主要由底渣所提供。本實驗於進料物質中含量最高之金屬 Cu、Fe 及 Ni 深入探討,其 Cu、Fe 及 Ni 等高熔點比重大之金屬會於金屬錠形成合金,達到初步純化之效果。而經熱熔融後於熔渣中之各試程熔渣 均遠低於毒性特性溶出限值,顯示高溫熔融法具有安定化有害物質,能有效包匣有毒物質並達到資源回再 利用之零廢棄目標。此外,Cd、Pb 及 Zn 其沸點相較於其他金屬低,因此於加熱過程中易隨之揮發至煙道 管中而使殘留於熔渣中之含量降低,後續可再針對高溫熔融產生之二次灰進行採收[9]。 本實驗以實驗設計法探討熱熔融之最操作參數,探究各添加劑添加量變化下其金屬錠及溶渣最佳化之 操作配比、分離效率分析及金屬產量分析,實驗結果顯示於鋁渣添加量為 2.5g、焚化飛灰添加量為 10g 且 底渣添加量為 27.5g 之試程,其 Cu、Fe 及 Ni 分離效率皆達 90%以上,其 Cu、Fe 及 Ni 金屬產量亦分別高 達 0.7g、3.00g 及 6.17g。參考文獻

[1] 台灣區表面處理工業同業公會,http://tsfa.industry.org.tw/。[2] M.J. Quina, J.C. Bordado, R.M. Quinta-Ferreira,“Treatment and use of air pollution control residues from MSWincineration: an overview”,Waste Manage. 28, 2097–2121(2008)。

[3] S. Das, B.S. Khangarot,“Bioaccumulation of copper and toxic effects on feeding,growth,fecundity and development of pond snail Lymnaea luteola L”, J. Hazard.Mater. 185 ,295–305 (2011)。

[4] 行政院環境保護署,“一百零二年全國焚化廠分布統計表”(2013)。

[5] Charles Hoi King Lam, John Patrick Barford, Gordon McKay,“Utilization of municipal solid waste incineration ash in Portland cement clinker”, Clean Techn Environ Policy 13:607–615 (2011) 。

[6] M. Pasetto, N. Baldo,“Experimental evaluation of high performance base course and road base asphalt concrete with electric arc furnace steel slags”, Journal of Hazardous Materials, 181, pp. 938–948 (2010) 。

[7] 張卿因,“以高溫熔融法回收廢鎳氫電池之金屬”,碩士論文,國立屏東科技大學環境工程與科學研究所,屏東縣 (2010) 。

[8] 行政院環境保護署環境檢驗所,“事業廢棄物毒性特性溶出程序”,NIEA R201.14C,臺北(2010)。

[9] Ya Chen, Ting Liao, Gaibian Li, Baizhen Chen, Xichang Shi,“Recovery of bismuth and arsenic from copper smelter flue dusts after copper and zinc extraction”,Minerals Engineering Volume 39, Pages 23–28(2012)。