國 立 交 通 大 學

應用化學研究所

碩 士 論 文

利用合成氧化鋅奈米柱陣列與奈米壓印製作抗反射層並應

用於太陽能電池

Enhancement of Light Conversion Efficiency in Silicon Solar Cell by

Using Self-assembled ZnO Nanorod Arrays and Nanoimprint

Nanostructures as the Anti-reflection Layers

研究生:陳政元

指導教授:孫建文 博士

利用合成氧化鋅奈米柱陣列與奈米壓印製作抗反射層並應用於太陽能電池 Enhancement of Light Conversion Efficiency in Silicon Solar Cell by Using Self-assembled ZnO Nanorod Arrays and Nanoimprint Nanostructures as the

Anti-reflection Layers

研究生:陳政元 Student:Jheng-Yuan Chen 指導教授:孫建文 博士 Adviser:Dr. Kien-Wen Sun

國 立 交 通 大 學 應用化學所 碩 士 論 文

A Thesis

Submitted to Department of Applied Chemistry College of Science

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master of Science

In

Applied Chemistry July 2009

Hsinchu, Taiwan, Republic of China

利用合成氧化鋅奈米柱陣列與奈米壓印製作抗反射層

並應用於太陽能電池

學生:陳政元 指導教授:孫建文教授 國立交通大學 應用化學系碩士班摘要

太陽能電池的照光面一般都會有抗反射層來減少入射陽光的反射,以提 升太陽能電池的轉換效率。本論文利用兩種不同的製程,形成奈米結構作 為抗反射層,以提昇轉換效率。 利用溶液法成長氧化鋅奈米柱陣列,可在基材表面完成大面積、覆蓋 性佳的奈米結構。藉由改變反應條件,形成不同表面型態的奈米柱,而在 光照射下也有不同的抗反射效果。接著將氧化鋅奈米柱做為抗反射層,成 長於矽太陽能電池,能將轉換效率由10.4%提升至 12.8%。 此外,我們利用電子束微影以及溼式蝕刻法,在矽基板上形成奈米結 構。藉由圖形設計以及蝕刻條件的不同,獲得反射率在全波長低於5%的低 反射結構,並且可做為奈米壓印的模板。奈米壓印可將奈米結構簡易、低 成本的複製,藉由簡易的奈米壓印機,將模板表面結構轉印至高分子薄膜 上,形成低反射率的抗反射薄膜,並且應用於太陽能電池表面。 關鍵字:抗反射層、氧化鋅奈米柱、奈米壓印Enhancement of Light Conversion Efficiency in Silicon Solar Cell by Using Self-assembled ZnO Nanorod Arrays and Nanoimprint Nanostructures as the

Anti-reflection Layers

Student:Jheng-Yuan Chen Advisor:Dr. Kien-Wen Sun Institute of Applied Chemistry

National Chiao Tung University

Abstract

An efficient antireflection (AR) layer can reduce the light reflection and

enhance the solar cell performance. This thesis aims at the fabrication and research of two different kinds of AR layers.

In the first part, we investigated solution-grown ZnO nanorod arrays as the AR layer for Si solar cells. The nanorod morphology, controlled through synthetic chemistry, has a great effect on the AR layer performance. We demonstrate that the light harvest efficiency of the solar cells can be greatly improved from 10.4% to 12.8% by using the ZnO nanorod arrays as the AR layer on Si solar cells.

In the second part, we fabricated nanostructured Si molds by e-beam lithography and chemical wet etching. The reflectance of the nanostructured mold was lower than 5% throughout the visible light range. The nanostructures on the molds were imprinted on a PMMA layer. The PMMA Layer, which used as the AR layer, was then lift-off and transferred onto a Si solar cell. It provides a simple and low cost mean in a large scale to produce AR layers for improving solar cell performance.

誌謝 兩年時間過去了,現在要畢業了,受到很多人的幫助和鼓勵,獲益良 多。很感謝指導教授孫建文老師,謝謝老師在學業、研究上多方面的指導 與建議,給我很大的實驗自由,也在我實驗做不好的時候,及時指引我方 向,在此獻上我最誠摯的敬意與謝意。 感謝實驗室的學長們。昱麟,謝謝你在電子束微影的教學,也辛苦你 對實驗室大小事的處理。昭凱,謝謝你在儀器量測的大力幫助,以及見識 你身為人夫的氣度。老柯、KB,兼具帥氣與喜感外表下藏著深厚的知識, 謝謝你們總是不厭其煩為我們解答。謝謝在職同學謝大哥的大力幫助,除 了提供我樣品還介紹以及帶我們參觀太陽能產業。感謝學弟妹,志昇、靜 宜、文駿、宇涵,帶來實驗室歡樂氣氛以及口試時的幫忙。謝謝畢業學長, 忠儀、子漢,謝謝你們的指導與幫助。 感謝與我一同度過兩年碩士生涯的實驗室夥伴,柏帆、晟嘉、龍五, 一起修課、一起運動、一起為實驗努力,互相鼓勵、幫助,很高興在兩年 的日子能遇到你們這樣好的夥伴。 一起來交大的大學同學兼室友,秋翔、藍,謝謝你們不論是在學業、 實驗、生活上的一切幫助,還有在嘉義的大村、均銘、洋芋,總是能互相 鼓勵,謝謝你們,永遠的朋友。 謝謝一樣在新竹的高中同學瘦子和總是展現大師氣度的貓臉,互相鼓 勵和扶持,有你們這樣的朋友真好。 最後,感謝對我無限的付出的父母親,謝謝你們的支持、鼓勵和關懷, 還有姊姊的支持和協助,謝謝我最愛的家人、謝謝你們對我做的一切。在

目錄 中文摘要---Ⅰ 英文摘要---Ⅱ 誌謝---Ⅲ 目錄---Ⅳ 表目錄---Ⅵ 圖目錄---Ⅶ 第一章 緒論 1-1 奈米結構---1 1-2 太陽能電池與抗反射結構---1 1-3 研究動機與目的---3 第二章 原理與文獻回顧 2-1 太陽能電池原理---7 2-2 抗反射層原理---12 2-3 非均勻抗反射層文獻回顧---14 2-4 氧化鋅奈米材料文獻回顧---17 2-5 奈米壓印文獻回顧---21 第三章 實驗過程 3-1 實驗藥品與設備---43 3-2 氧化鋅奈米柱合成---47 3-3 奈米壓印---49 3-3.1 電子束微影---49 3-3.2 溼式蝕刻---50

3-3.3 利用簡易奈米壓印機進行壓印---51 第四章 結果與討論 4-1 氧化鋅奈米粒子薄膜比較---57 4-2 水溶液法製備一維氧化鋅之成長結果與比較---57 4-2.1 不同時間條件下成長氧化鋅奈米柱比較---58 4-2.2 不同濃度條件下成長氧化鋅奈米柱比較---59 4-2.3 不同旋轉塗佈速率條件下成長氧化鋅奈米柱比較---60 4-2.4 不同燒結溫度條件下成長氧化鋅奈米柱比較---60 4-2.5 氧化鋅奈米柱 XRD 分析---61 4-3 將 氧 化 鋅 奈 米 柱 陣 列 成 長 於 多 晶 矽 太 陽 能 電 池 表 面 作 為 抗 反 射 層 -61 4-4 電子束微影以及溼式蝕刻製程形成奈米結構之結果---64 4-5 進行壓印製程轉印奈米結構之結果---66 第五章 結論 5-1 氧化鋅奈米柱陣列---93 5-2 奈米壓印---95 參考文獻---96

表目錄

表 1-1 各式材料的太陽能電池分類及電性參數---4

表 2-1 氧化鋅物理性質---25

表 4-1 成長氧化鋅奈米柱與否之太陽能電池電性比較---62

圖目錄 圖1-1 三個維度的量子結構示意圖---5 圖1-2 各種太陽能電池的發展時期---5 圖1-3 矽晶太陽電池表面粗糙化---6 圖1-4 化矽作為抗反射層之反射率(blue line)---6 圖2-1 太陽光光譜與各種太陽電池能量分布圖---25 圖2-2 p-n 接面太陽能電池能帶圖---26 圖2-3 多層膜抗反射結構---26 圖2-4 非均勻層形成的漸進折射率---26 圖2-5 計算模擬光穿透率與膜厚及表面比例關係圖---27 圖2-6 利用干涉微影蝕刻後形成奈米結構之 AFM、SEM 圖---27 圖2-7 利用干涉微影蝕刻後形成奈米結構不同深度之反射率---27 圖2-8 利用電子束微影以及蝕刻形成奈米柱之(a)流程圖(b)表面 SEM 圖---28 圖2-9 奈米柱反射率光譜(a)不同入射光波長(b)波長 632nm 不同入射角度---28 圖2-10 利用鎳奈米粒子作為遮蔽進行蝕刻形成奈米結構---29 圖2-11 不同蝕刻的功率形成的表面 SEM 圖---29 圖2-12 矽奈米柱反射率光譜圖---29 圖2-13 利用奈米球微影形成表面奈米柱結構(a)流程圖(b)不同蝕刻時間 SEM 圖(c)反射 率光譜圖---30 圖2-14 利用奈米球微影形成表面奈米凹槽結構(a)流程圖(b)不同奈米球大小 SEM 圖(c) 反射率光譜圖---31 圖2-15 利用控制 ECR plasma 的氣體量及時間形成之結構---32 圖2-16 (a) 不同壓印溫度下轉印之結構 110、145、160°C (b)結構轉印至高分子薄膜之反 射率光譜圖---32 圖2-17 將結構由石英基板壓印至含氟高分子再複製到高分子基材流程圖---33 圖2-18 表面結購 SEM 圖(a)石英模板(b)轉印至高分子---33 圖2-19 石英模板與轉印之高分子穿透光譜圖---33 圖2-20 水熱法長成氧化鋅奈米柱結構,並改變溶液條件對表面進行修飾---34 圖2-21 量測氧化鋅奈米柱結構之反射率並與其他結構比較---34 圖2-22 氧化鋅晶體結構---35 圖2-23 氧化鋅晶體成長機制圖---35 圖2-24 一維氧化鋅奈米結構熔合成長機制圖---35 圖2-25 一維氧化鋅奈米結構熔合成長表面 SEM---36 圖2-26 利用微影方式選區成長奈米柱的流程與表面 SEM---36 圖2-27 利用多次成長的方式達到更高長寬比奈米柱之結構---37 圖2-28 成長氧化鋅奈米柱時添加 PVA 與否的穿透率光譜---37 圖2-29 將氧化鋅奈米柱應用於染料敏化電池流程圖---37

圖2-30 將氧化鋅奈米柱應用於高分子太陽能電池示意圖---38

圖2-31 微影方式的發展與比較---38

圖2-32 熱壓型奈米轉印流程圖---39

圖2-33 紫外光硬化型奈米轉印流程圖---39

圖2-34 軟微影技術流程圖---39

圖2-35 Laser-assisted nanoimprint lithography 流程圖---40

圖2-36 Laser-assisted nanoimprint lithography 成品表面 SEM---40

圖2-37 步進閃光壓印技術流程與成品圖---41 圖2-38 混合型微影製程流程圖---41 圖3-1 實驗所使用的多晶矽太陽能電池片---53 圖3-2 一般市面多晶矽太陽能電池片成品---53 圖3-3 電子束微影系統之電子光學柱內部構造---54 圖3-4 電子束微影曝光、顯影過程阻劑變化---54 圖3-5 電子束微影流程---54 圖3-6 阻劑 ZEP-520A 轉速與膜厚關係---55 圖3-7 酸鹼蝕刻流程---55 圖3-8 <100>晶片與<110>晶片之非等向蝕刻示意圖---55 圖3-9 自製奈米壓印機外觀及結構圖---56 圖4-1 氧化鋅奈米粒子薄膜比較(a)方法一(b)方法二---69 圖4-2 方法一之氧化鋅奈米粒子薄膜所成長之奈米柱隨成長時間表面 SEM 圖 (a)30(b)60(c)90(d)120(e)240min---69 圖4-3 方法一之氧化鋅奈米粒子薄膜所成長之奈米柱成長時間 240 分鐘 53˚角 SEM 圖 圖4-4 方法一之氧化鋅奈米粒子薄膜所成長之奈米柱不同成長時間反射率---70 圖4-5 方法二之氧化鋅奈米粒子薄膜所成長之奈米柱隨成長時間之 53˚角 SEM 圖 (a)20 (b)40 (c)60 (d)90 (e)120 (f)180min---71

圖4-6 方法二之氧化鋅奈米粒子薄膜所成長奈米柱不同成長時間之反射率---72

圖4-7 濃度 0.2M 下成長之奈米柱隨成長時間表面 SEM 圖 (a)30 (b)60 (c)90 (d)120 (e)180 (f)240min---72

圖4-8 濃度 0.2M 下成長之奈米柱成長時間(a)180 及(b)300 分鐘之 53˚角 SEM 圖---73

圖4-9 濃度 0.2M 下成長之奈米柱不同成長時間之反射率---74

圖4-10 濃度 0.4M 下成長之奈米柱隨成長時間表面 SEM 圖(a)90 (b)180 (c)240min----74

圖4-11 度 0.4M 下成長之奈米柱隨成長時間 53˚角 SEM 圖(a)90 (b)180 (c)240min---75

圖4-12 濃度 0.4M 下成長之奈米柱不同成長時間之反射率---76 圖4-13 不同旋轉塗佈速率條件下成長氧化鋅奈米柱 90˚角與 53˚角 SEM 圖 (a)1000(b)1500(c)2000(d)4000(e)5000 轉---76 圖4-14 不同旋轉塗佈速率條件下成長氧化鋅奈米柱之反射率---77 圖4-15 不同燒結溫度條件下成長奈米柱 53˚角 SEM 圖(a)300(b)400(c)500(d)600˚C---78 圖4-16 不同燒結溫度條件下成長氧化鋅奈米柱之反射率---78

圖4-17 氧化鋅奈米柱 XRD 圖---79 圖4-18 成長氧化鋅奈米柱與否之太陽能電池反射率---79 圖4-19 成長氧化鋅奈米柱與否之太陽能電池電壓-電流圖---79 圖4-20 不同條件下成長氧化鋅奈米柱與否之太陽能電池反射率---80 圖4-21 成長氧化鋅奈米柱與否之太陽能電池電壓-電流圖(1000rpm)---80 圖4-22 成長氧化鋅奈米柱與否之太陽能電池電壓-電流圖(2000rpm)---80 圖4-23 不同條件下成長氧化鋅奈米柱與否之太陽能電池反射率---81 圖4-24 成長氧化鋅奈米柱與否之太陽能電池電壓-電流圖(4000rpm)---81 圖4-25 成長氧化鋅奈米柱與否之太陽能電池電壓-電流圖(5000rpm)---81 圖4-26 將氧化鋅奈米柱成長於太陽能電池片上之表面 SEM 圖---82 圖4-27 電子束微影後週期分別為 500、700、1000nm 的阻劑圖形---83

圖4-28 週期 700nm 圖形經由 KOH 蝕刻 1min、2min、3min 之 SEM 圖---83

圖4-29 週期 700nm 圖形經由 KOH 蝕刻 1min、3min 之 AFM 圖---84

圖4-30 為週期 1500nm 之結構蝕刻 2min、3min 的 SEM 圖---85 圖4-31 為週期 1000nm 之結構蝕刻 2min、3min 的 SEM 圖---85 圖4-32 為週期 500nm 之結構蝕刻 1.5min、3min 的 SEM 圖---86 圖4-33 不同週期的結構蝕刻 2min 之反射率---86 圖4-34 週期 1500nm 不同蝕刻時間之反射率---86 圖4-35 週期 1000nm 不同蝕刻時間之反射率---87 圖4-36 週期 700nm 不同蝕刻時間之反射率---87 圖4-37 週期 500nm 不同蝕刻時間之反射率---87 圖4-38 轉印流程圖---88

圖4-39 週期 1500nm 的角柱結構(a)模板(b)轉印至 PMMA 薄膜之 SEM 圖---88

圖4-40 週期 1500nm 轉印結構之 AFM 圖---88

圖4-41 週期 1500nm 轉印結構之 AFM 立體圖---89

圖4-42 週期 1000nm(a)模板(b)轉印之 SEM 圖以及(c)轉印之 AFM 圖---89

圖4-43 週期 700nm(a)模板(b)轉印之 SEM 圖以及(c)轉印之 AFM 圖---90

圖4-44 週期 500nm(a)模板(b)轉印之 SEM 圖以及(c)轉印之 AFM 圖---91

圖4-45 不同週期的轉印結構之反射率---92

圖4-46 貼附週期 1500nm 結構的 PMMA 薄膜之太陽能電池電壓-電流圖---92

圖5-1 成長氧化鋅奈米柱於矽基板與多晶矽太陽能電池表面沉積氮化矽抗反射層之反 射率比較---94

第一章 緒論 1-1 奈米結構 奈米科學是近十年來最熱門的研究之一,自然界也有許多的奈米結 構,隨著觀察技術的進步、電子顯微鏡的發展以及量子力學理論的研究, 奈米科學有著突飛猛進的發展。 奈米材料在結構上可分為三種(圖1-1):奈米粒子(零維)、奈米線或奈 米柱(一維)、層狀或片狀(二維),以奈米粒子為例,表示粒子三維空間中每 個維度都在量子侷限範圍。當結構的特徵尺寸為奈米等級時,已不再適用 於巨觀現象的古典理論來解釋。受到了大表面積效應、高表面能效應、小 尺寸效應、量子侷限效應、量子干涉效應、量子穿隧效應等的影響,產生 許多新現象以及更優異的特性。包括熔點、磁性、光學、導熱、導電、擴 散以及機械特性皆有明顯的不同。 1-2 太陽能電池與抗反射結構 隨著科技的發展,人類對於能源的需求日益增加,而煤礦、石油等天 然燃料資源儲量銳減,伴隨著的環境污染的問題也日漸嚴重,為了尋找可 行的替代能源,而又能兼顧降低對環境的影響,各種綠色能源的研發應運 而生,風力、太陽能、氫燃料電池等能源的發展在近年來眾所矚目,而其 中又以太陽能電池最不受時間、空間限制,成為目前最具展望之能源來源。 自 1954 年貝爾實驗室發明轉換效率 6%的矽基材太陽能電池,然而太

陽能電池發電的成本仍高於傳統發電方法,而隨著石油等自然資源減少, 成本上升,以及太陽能科技的發展:提升效率、降低成本,太陽能電池蓬 勃發展多種材料,表1-1是目前不同材料製成的太陽能電池與其效率,圖 1-2是各種太陽能電池的發展時期,藉由學、業界的致力投入太陽能的研 究,太陽能成為主要的能源來源是指日可待的[1-3]。 太陽能電池的光照面一般都會有抗反射層或粗糙化結構,來減少入射 陽光的反射,否則入射陽光會有約30%的反射損失,這對太陽能電池而言 是影響相當大的。圖1-3示意粗糙化處理,會在表面留下如同大大小小金字 塔結構,讓入射光至少要經過晶片表面的二次反射,因此就大大的減低入 射光經過第一次反射就折回的機率。 矽晶太陽能電池一般是使用氮化矽來形成抗反射層,它不僅能有效的 減少入射光的反射,甚至能保護太陽能電池,有防刮傷、防濕氣等功能。 而缺點是反射率跟入射光波長相關,並非全波長範圍降低反射(圖1-4[6]), 以及在成長氮化矽層通常是利用電漿增強式化學氣相沈積法(PECVD),必 須有抽真空及加熱的前置作業,基於成本考量,現在有許多研究在尋找替 代方法,這也是本論文所要探討的方向。

1-3 研究動機與目的 在奈米科技的廣泛研究中,形成奈米結構的方法被深入的探討,例如 將奈米粒子、奈米線合成於溶液之中,進而能排列於基板表面;像是垂直 的奈米柱陣列。或者利用微影技術形成大面積整齊、規則的奈米結構,都 具有很好的發展與應用。 本實驗室具有電子束微影製程的能力與經驗,結合自製的簡易奈米壓 印機,能夠快速、低成本的製作奈米結構。除此之外,使用化學溶液法能 夠合成大面積的氧化鋅垂直奈米柱陣列結構。而奈米結構所造成的梯度折 射率能夠使得照射光時的反射率降低而作為抗反射層。本論文藉由奈米壓 印以及成長氧化鋅奈米柱的方法直接在基材或元件表面上形成奈米結構, 研究由簡易、低成本的製程完成抗反射層,並應用於矽基材太陽能電池上, 希望對於太陽能電池的轉換效率能有進一步提升。

圖 1-1 三個維度的量子結構示意圖

圖1-3 矽晶太陽電池表面粗糙化[1]

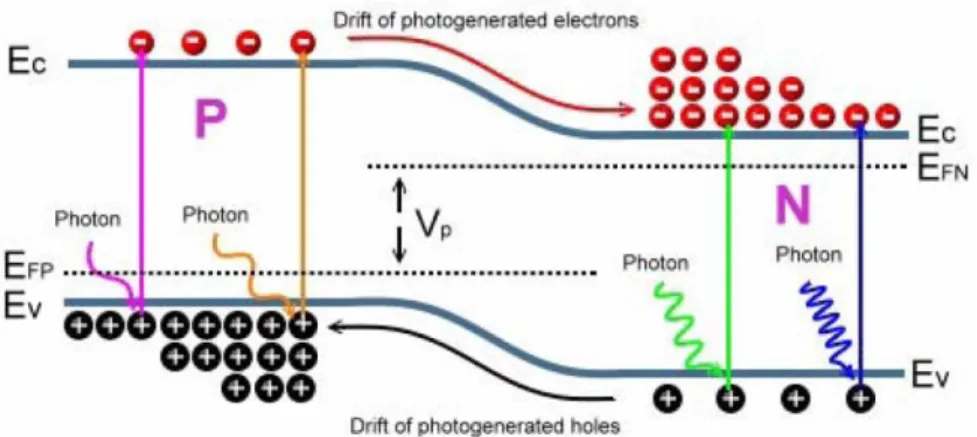

第二章 原理與文獻回顧 2-1 太陽能電池原理 太陽能電池發電的能源來自太陽光的照射,圖 2-1顯示太陽輻射的光譜 主要是以可見光為主,波長從0.3 微米的紫外光到數微米的紅外光是主要的 分布範圍。換算成光子的能量,則大約在0.3 到 4 電子伏特之間,因此能隙 大小在這個範圍內的材料,會具有較好的光電轉換效率[4]。 太陽能電池的原理為光伏特效應,當光子照射到 p-n 二極體後,p-n 二 極體的二端電極,產生可輸出功率的電壓值。這其中的過程包含了光子入 射到二極體內產生電子-電洞對,電子和電洞因 p-n 接面形成的誘起電場作 用而分離,電子和電洞往相反的方向各自集中至二端電極而輸出。所以光 伏特效應一般是跟 p-n 二極體有關的。以矽基材為例,n-型矽是指加入 V 族 (如磷)的元素做為施體,做為導帶電子。p-型矽則是指加入 III 族(如硼)的 元素做為受體,提供價帶電洞。如此矽有四種帶電荷的粒子:帶負電荷的 電子,帶正電荷的電洞,帶負電荷的受體,和帶正電荷的施體。電子與電 洞是可動的,而受體與施體是不可動的。還尚未接觸前,n-型或是 p-型半 導體都是維持各自的電中性,也就是說,n-型矽中,施體所帶正電荷,等於 電子(n-型之多數載子) 所帶負電荷。p-型矽中,受體離子所帶負電荷,等於 電洞(p-型之多數載子) 所帶正電荷。n-型和 p-型矽接觸,形成 p-n 接面。 在接面附近,電子會從濃度高的 n-型區擴散至濃度低的 p-型區,而相對地,

電洞從濃度高的 p-型區擴散至濃度低的 n-型區。因此在接面附近的區域就 不再呈現電中性。n-型區在接面附近會有施體正離子裸露而產生正電荷區, 而 p-型區在接面附近會有受體負離子裸露而產生負電荷區。n-型區正電荷 區和 p-型區負電荷區就總稱為空間電荷區。因為施體正離子和受體負離子 都是固定於晶格中,因此 n-型區正電荷區和 p-型區負電荷區就會形成一個 內建場,其電場其方向是從 n-型區指向 p-型區。如果入射光子在空間電荷 區被吸收產生電子-電洞對,電子會因為內建電場的影響而向 n-型區漂移, 電洞則會因為內建電場而向 p-型區漂移。也就是說,入射光子在空間電荷 區被吸收產生電子和電洞,因為內建電場的影響而產生從 n-型區向 p-型區 的漂移電流,就是所謂的光電流。光伏特效應中的光電流,其流向是從 n-型區向 p-型區,這對 p-n 二極體而言,這剛好是反向偏壓的電流方向[5]。 圖2-2為 p-n 接面太陽能電池能階與電子電洞流動關係,光電流再經由 p-n 二極體的金屬接觸傳輸,這也就是太陽能電池的基本工作原理。若將兩極 的金屬直接連通,形成短路,這時候的短路電流就是等於光電流,若不將 兩極連通,形成開路,則在 p-型區會累積額外的電洞,n-型區累積額外電 子,造成兩端有一電位差,即開路電壓。 當太陽能電池沒有照光時,他就像是一個 p-n 二極體一樣,一個理想 的二極體電壓-電流關係表示如下:

其中 I 代表電流,IS 是飽和電流, V 為電壓, VT =KBT/q0,KB代表 Boltzmann 常數, q0 是單位電量,T 是溫度。在室溫下, VT =0.026V。 當照光時,產生更多的電子電洞對,在此時電子就會被內建電場掃到 n 型 材料中,電洞會被掃入 p 型材料中。相對於二極體順向電流是由 p 型材料 流向 n 型材料,光電流為一個由 n 到 p 的反向的電流。將反向電流表示為 IL,關係式可修改為: 當 V=0 時,電池短路,其短路電流 ISC =- IL ,若 I = 0,電池開路,其開路 電壓則為: 而太陽能電池的功率就是電壓和電流的乘積: 而最大輸出功率可由dP/dV = 0 來決定,可以推得當有最大輸出功率 Pmax 時,輸出電壓為: 和輸出電流:

最大輸出功率: 太陽能電池的最大能量轉換效率η 為: Pin代表入射光的功率強度。理想的太陽能電池電路圖如下: 事實上,一般的太陽能電池並不是理想的狀況,還要考慮元件中的串聯電 阻和分流電阻。修正如下: 串聯電阻的產生主要是材料本身的電阻和各個接面的接面電阻。分流電阻 是定義元件中的漏電流,包括產生複合電流(generation-recombination) 表面 複合電流(surface recombination),元件的邊緣隔離(edge isolation)不完全,和

金屬接觸穿透 p-n 接面。將漏電流 Ileak用分流電阻 Rsh來表示:

考慮串連電組和分流電阻兩個因素,將太陽能電池電壓-電流關係式修正如 下:

可以只用一個參數,就是所謂的填充係數(fill factor),來同時概括串聯電阻 與分流電阻二個效應。其定義為: 當分流電阻無限大,串流電阻最小時,會有最大的FF 值。也可以將轉換效 率以下列表達: 很明顯的,要提高太陽電池的效率,則要同時增加其開路電壓、短路電流(亦 即光電流),和填充係數(亦即減少串聯電阻與漏電流)。 由於不同的材料和製造程序,太陽能電池的結構也不完全相同。主要 可以分為基板、p-n 二極體、抗反射層、金屬電極四個主要的部份。基板是 太陽電池的主體,p-n 二極體是光伏特效應的來源,抗反射層乃在減少入射 光的反射來增強光電流,金屬電極則是連接元件和外界負載。

2-2 抗反射層原理 抗反射層的製作可應用於多種產品,像是近年來蓬勃發展的太陽能電 池以及顯示器上面。一道光束進入兩邊不同介質的界面時,會產生部分穿 透、部分反射的現象,這與兩種介質的折射系數(n)有關。當一束光由空氣 (n0)穿過一薄膜(n1)到一基板(ns),其反射可以表示如下[7]:

sin

)

(

cos

)

(

sin

)

(

cos

)

(

2 1 0 0 1 2 1 0 0 1n

n

n

i

n

n

n

n

n

n

i

n

n

n

r

s s s s

2

(

1)

0t

n

t:薄膜厚度 0:入射光波長 反射率:R = |r|2

2 2 2 1 0 2 2 0 2 1 2 2 2 1 0 2 2 0 2 1sin

)

(

cos

)

(

sin

)

(

cos

)

(

n

n

n

n

n

n

n

n

n

n

n

n

R

s s s s

由此可知,反射率的大小與入射光波長、薄膜種類、薄膜厚度有關。若把 厚度設定為波長的四分之一,即 1 0 4 4 n t 2 ,又 n0=nair=1 2 2 1 2 1 n n n n R s s 可得知,薄膜的折射系數愈接近基板折射系數的平方根愈能降低反射率。 目前一般抗反射層有兩種做法: 一、多層膜結構[8][9]: 此方法是利用當薄膜的折射率與厚度乘積為入射波波長的四分之一的 奇數倍,讓反射波形成破壞性干涉,而能達到設計波長處反射率趨近為零擇上,並沒有具有足夠低折射率的材料,於是利用了鍍多層膜結構的方法, 來達到特定波段更完整的抗反射效果。通常使用真空電鍍在基板上蒸鍍多 層不同折射率的材料,高折射率的以TiO2為主,低折射率的以SiO2、MgF2 為代表。這種方法雖然能有效降低反射率,缺點是由於不是連續式生產, 且是採用真空蒸鍍的方式,成本較高,另外也比較難達到大範圍波段的抗 反射效果。使用多層膜做為抗反射通常用於顯示器上面,結構如圖 2-3所示。 二、非均勻層結構[9][10]: 在基板表面形成一非均質層材料,這樣的設計使得折射率能從空氣漸 變為基板的情形,如圖2-4所示[11]。而在基板上的這些結構大小尺度必須 小於入射光的波長,以減少光通過時產生的散射,而能達到降低反射率的 效果。以此為原理的製作技術有:次波長結構(Subwavelength Structure)、奈 米孔隙薄膜(Nano-Porous Film)、表面奈米結構(Nanocorrugation Surface)。另 外,此非均質結構擁有對入射角度不敏感的特性,對於在設計寬廣入射角 的抗反射膜地方是另一特點。非均勻層結構的優點在於材料的受限較小, 且其適用的工作頻寬大於傳統多層干涉式鍍膜,是近來被熱門研究且廣泛 使用的。 非均勻層結構降低反射的效果與表面結構大小的尺度以及在表面分佈 的比例有關,在結構尺度在小於入射光波長的情況下,此層的折射率可以 以下式表示[12]:

2

1/2 0 2 11

n

n

n

n

c

eff

P

PP:Volume fraction of the particles in the coating

由上式子得知nc隨P由n1漸變到 n0,我們亦可舉例做一個模擬的計算,假 設光由空氣(n0=1)入射至表面有二氧化矽(n1=1.46)奈米結構的玻璃(ns=1.52) 基板上,由上式以及反射率公式可得在不同膜厚以及不同表面分佈的比例 下,如圖2-5所示,在入射光波長為555nm 時的穿透比例,由此可知在膜 厚l=112nm、P=0.45 時,nc=1.23,有最高的穿透比例。藉由此理論的基礎 上,可以利用在表面形成奈米結構用作於抗反射層。 2-3 非均勻抗反射層文獻回顧 隨著微影技術、電子顯微鏡的進步,許多團隊的投入,奈米科技突飛 猛進的發展。而在奈米科技的眾多應用中,在表面形成奈米結構的非均勻 抗反射層就是其中之一。在這裡,我們列舉幾個常見、被廣泛研究的方法。 利用光學干涉微影[13]、電子束微影[14][15],在阻劑上形成所要的整 齊圖案,再藉由蝕刻在基板上形成奈米結構,圖 2-6是利用干涉微影以及活 性離子蝕刻在矽的基板上形成整齊奈米結構,圖 2-7是在不同蝕刻深度下測 量的反射率,在最好的蝕刻深度下,可見光的反射率可被降至3-7% ,在 固定圖形的間距下,蝕刻的愈深、愈大的深寬比愈能有效降低反射率。圖 2-8(a)利用電子束微影以及蝕刻形成奈米柱流程圖,形成圖2-8(b)高150nm

間隔300nm 之奈米柱,量測不同入射光波長以及不同入射角度之反射率(圖 2-9),並與理論計算做比較,在可見光波長範圍降低玻璃基板 1-5%的反射 率,並且隨著入射角增加,表面奈米柱結構的有無,反射率增加的程度有 明顯的差異,這也就是前述的非均質結構擁有對入射角度不敏感的特性, 是用於抗反射層應用的一大優點。上述利用傳統微影方法雖然能製作整齊 奈米結構,並且能有效的應用於抗反射,但製程的程序步驟較多,且微影 方式都是成本高、速度慢,較難用於大面積的太陽能電池或顯示器面板上。 利用奈米粒子塗佈於基板上,藉由這些粒子作為蝕刻的遮蔽,將基材 表面蝕刻出奈米柱狀結構也是近年來常見的作法[16][17]。例如將鎳藉電子 束蒸鍍在二氧化矽/矽基材表面,經由快速退火的步驟使鎳形成奈米粒子, 再以活性離子蝕刻形成奈米柱,圖2-10所示,藉由控制蝕刻時的功率,可 形成不同高度的奈米結構(圖2-11),這樣完成的抗反射結構,反射率最高在 入射波長1013nm 處,約 8.6%,大大的降低矽基材表面的反射率(圖2-12)。 也有利用在表面濺鍍銀做為蝕刻遮蔽,控制不同的蝕刻時間改變表面的結 構,也能有很好的抗反射效果。這樣的製程都是將表面形成不規則的奈米 結構,具有高的深寬比,也都很有效的降低反射率。而也有團隊利用類似 的製程做出更整齊的結構,像是利用奈米球微影的方式[6][18][19]。將含有 二氧化矽奈米球的凝膠旋轉塗佈矽基板上,去除凝膠後就可在表面排列奈 米球結構,藉由控制奈米球濃度以及旋轉塗佈的速度,可以有效的形成單

層且整齊排列的蛾眼(moth eye)結構,利用不同的蝕刻製程設計,就可以完 成柱狀(圖2-13)或者凹槽(圖 2-14)不同的奈米結構,也都有很好的抗反射表 現。 若要求有計畫性的規則結構,又能優於傳統微影技術成本考量,那就 是奈米壓印了。先由傳統微影方式設計並製作完成模板,藉由奈米壓印技 術,將設計的圖形轉印,一個可重複使用的模板,就能快速、大面積、低 成本的複製奈米結構。奈米壓印是近十餘年來新興發展的技術,且已經有 多方面的應用,而抗反射層也是研究團隊們嘗試的一個目標。除了利用微 影方式製作模板,一些更容易、成本更低的方式也是不斷的被嘗試,像是 利用電子迴旋加速共振(ECR)電漿[20],完成表面孔洞性結構,圖 2-15所示, 控制電漿氣體量以及時間完成的不同半徑及高度的奈米柱結構,鍍上鎳-鈷 作為保護,在利用奈米壓印將結構轉印至高分子薄膜上,圖2-16(a)是不同 轉印溫度所得到的奈米結構,最後進行反射率的量測(圖2-16(b)),發現有 愈高深寬比的奈米結構愈能有效降低反射率。除此之外,也可以利用一些 延伸的方式將結構轉印,如圖2-17所示流程圖,先將表面具有抗反射結構 的石英基板利用奈米壓印轉印至含氟之高分子基板,再把高分子塗布上 去,待其固化後取下[11],圖2-18是原始石英模板與複製至高分子基材的 表面結構圖,最後發現兩者都有相當好的光穿透率(圖2-19)。 上述之形成抗反射層方法除了將結構轉印至高分子薄膜上,都需要用

到蝕刻的步驟,都會改變原始材料表面的結構,對已經完成之元件造成影 響。相對的,利用一些像是自組裝[21]或者在表面直接塗布一些奈米粒子 [12][22]就可避免這樣的影響,而在表面成長奈米柱也是一個很好的方法, 例如氧化鋅的奈米柱[23][24]。形成氧化鋅奈米柱的方法有許多,其中成本 最低且容易控制條件的就屬化學水熱法,圖2-10是利用水熱法成長的氧化 鋅奈米柱,並且利用改變成長時溶液的條件對表面進行修飾,然後進行反 射率的量測(圖2-21),圖中的比較可以發現,成長氧化鋅的奈米柱抗反射效 果優於用於矽太陽能電池的氮化矽化合物,是相當好的抗反射層材料。因 此本論文選用成長氧化鋅奈米柱以及奈米壓印兩種方法來製作抗反射層, 在不傷害基板表面的情況下進行製程並且希望能應用於元件上。 2-4 氧化鋅奈米材料文獻回顧 氧化鋅[25][26]為晶格常數a=3.2539Å,c=5.2098 Å 之六方晶系對稱的 纖維鋅礦結構(Wurtzite structure),長短軸比為 1.602,其晶體的結構如圖 2-22,氧化鋅詳細的物理性質於表2-1 所示,熔點1975˚C,有好的熱穩定 性,具高激子結合能60mV,為直接半導體,能隙 3.37eV,在光電研究上 有很大的潛力,純氧化鋅是寬能帶的n 型半導體,具有高透光、高折射率 以及高壓電、聲光及電光上具有極優異的性能。一維氧化鋅在短波長雷射、 場發射元件、蕭特基二極體、電機發光元件、感測器上皆有應用。 金屬氧化物材料常利用水溶液法合成,通常是在低過飽和度的過飽和

溶液中,利用異質成核的方式在特定表面形成奈米晶體,而晶體成長則控 制在金屬離子與其錯合物的水解及析出,和飽和離子張力、溶液濃度、溫 度、pH 值等因素相關[27][28]。 利用水溶液法合成氧化鋅奈米材料,有低溫、低成本、大面積的優點。 而先製作一緩衝層進行合成的系統中,原本薄膜固有的粗糙度可以做為氧 化鋅的異質成核點,做為一個成長環境。一維氧化鋅奈米材料擁有極性和 非極性兩種結晶面,極性結晶平面分為末端是氧以及鋅的(0001)、(0001), 而非極性的結晶平面包括(1120)和(1010),極性結晶面有較低的穩定性。且 由於極性與非極性平面在熱力學表面能平衡上的差異,使氧化鋅奈米線在 長晶的過程中,必須經歷一段降低表面自由能的熱力學重整過程,使其表 面電子重新分佈,得到一個熱力學較穩定的平面,其中又分為三種平衡, 包括表面再造、表面間的電子轉移以及表面的非計量式平衡,藉吸附帶電 粒子來中和其表面電荷,其中以表面再造有最大的影響力[29],在成長的過 程中,為了降低極性面的表面能,不斷以不同極性的原子向上堆疊,而出 現了單軸成長的現象。 1991 年,Anderson 團隊於 JACS 期刊發表利用醋酸鋅和氫氧化鈉在乙 醇中合成出氧化鋅奈米粒子[30],創立了以水熱法合成氧化鋅奈米材料的實

驗理論。氧化鋅是由Ostwald growth 和 Aggregation 兩種理論架構成長,

Aggregation 則傾向形成團簇。2002 年,Horst Weller 團隊利用醋酸鋅在甲醇 中合成氧化鋅奈米粒子,在過程中發現,氧化鋅不單只是以Ostwald growth 形成奈米粒,是以oriented attachment 機制由氧化鋅奈米粒子沿著單軸聚集 成長[31]。此外,Bin Liu 團隊使用硝酸鋅與乙二氨酒精溶液,與氫氧化鈉 常溫下反應,成功製備出高長寬比的氧化鋅奈米棒[32]。 2001 年 Lionel Vayssieres 團隊首先以水溶液的方式,在基材上合成氧化 鋅奈米棒陣列[33],利用硝酸鋅以及 HMT(hexomethylenetetramine)在導電玻 璃基板上合成,之後在年底成功的藉由反應時間的差距,合成出管狀氧化 鋅奈米結構[34]。2002 年,Satoshi Yamabi 團隊發表了利用硫酸鋅和不同銨 鹽在預先製作的晶種層成長出垂直基板的氧化鋅柱[35],並且探討各式銨鹽 和pH 值對成長機制的影響。2003 年,楊培東團隊將氧化鋅奈米粒子以旋 轉塗佈的方式分佈在矽基材表面,在硝酸鋅與HMT 水溶液中 90˚C 下成長 出氧化鋅奈米柱陣列[36]。在 2005 年進一步利用熱處理過的醋酸鋅做為水 溶液成長時的晶種層,成功的用簡單的方法製備出品質更好的氧化鋅奈米 柱陣列[37]。先將含有醋酸鋅的乙醇溶液塗佈在矽基材表面,經過350˚C 高 溫氧化的過程,會氧化成有(0002)優選的晶種層,在與硝酸鋅與 HMT 水溶 液反應成長,可以一個簡單的方式製備更高規則度的氧化鋅奈米柱陣列。 Quanchang Li 團隊在氧化鋅參雜鋁的透明導電膜上利用水溶液法製備出氧 化鋅奈米棒[38],以AZO 做為緩衝層,不但保有氧化鋅透明和導電的優點,

也解決了緩衝層材料晶格不匹配的問題,提升了氧化鋅奈米柱在光電方面 的應用價值,另外也指出,氧化鋅在成長的過程中,當晶體之間互相接觸 時,有傾向於熔合成長的趨勢如圖2-24、2-25所示。研究指出,利用HMT 合成氧化鋅時,具備許多優點:基材的選擇性高,可在各式基板上合成奈 米柱陣列;反應接近中性反應,易於結晶平面的成長,並能有效控制表面 形態;規則度更高;透光度更好;有傾向熔合的成長機制…等特性。 利用水溶液法在基板上合成氧化鋅奈米柱已經有相當好的成果, Youngjo Tak 的團隊以光阻做為隔離,利用微影方式達到選區成長的目的 [39],如圖2-26所示,並且以多次成長的方式,可以得到更高長寬比的奈 米柱陣列(圖2-27)。或者在溶液成長時加入 polyvinyl alcohol(PVA)[40],可 以改善透光度(圖2-28)。 除了合成方法的研究外,氧化鋅奈米柱也有許多應用上的發展,例如 做為染料敏化太陽能電池的電極[41][42],如圖2-29所示,將染料附於奈米 柱表面;也可用於高分子太陽能電池[43],形成有機-無機材料混合式太陽 能電池,圖2-30所示,將高分子材料塗佈在氧化鋅奈米柱表面,幫助電子 的傳輸,有助於降低內電阻並減少再結合的機會。

2-5 奈米壓印文獻回顧 目前半導體產業的微影製程都是以光學微影為主,從近幾十年來的 G-line (436nm)、I-line (365nm)的 0.35~0.5 微米製程技術發展到目前的 KrF (248nm)及 ArF (193nm)的 0.25~0.1 微米製程技術,隨著微影線寬的縮小, 光學方法已經逐漸達到其物理極限,由於光的干涉效應,小於0.1 微米的製 程,已經是一般傳統光學微影所難達成。為了克服這樣的瓶頸,下世代微 影技術的研究應運而生。極紫外光微影(Extreme Ultra Violet Lithography)、 離子束投射式微影(Ion Beam Projection Lithography)、X 光微影(X-ray Lithography)、以及電子束投射式微影(Electron Beam Projection Lithography)

等方法都能成功的達到0.1 微米以下的線寬製程,但是這些方法製程複雜耗

時、儀器昂貴,高成本、低產率的成果,在目前還難以運用於半導體主流

製程。同樣被視為下世代微影技術之一的奈米壓印技術[44][45]就有不同的

特色,速度快、成本低,非常有潛力作為微影技術瓶頸的解決方案之一。

圖2-31是各種微影方式的發展與比較[46]。

奈米壓印技術的研究始於 Princeton University 的 Stephen Y. Chou 團隊

於1995 年發表[47]。利用印刷術的壓印概念,先用傳統微影方式在基板上

形成奈米結構作為模版,再以高溫高壓下將結構轉印至塗佈高分子薄膜的 基板上,這就是第一種奈米壓印方法-熱壓型奈米壓印,成功的轉印線寬 0.1

點[48]。

奈米壓印技術至今已發展多種方法,例如 ultra-violet curing nanoimprint

lithography[49]、soft lithography[50]、laser-assisted nanoimprint lithography

(LAN)[51]、electrostatic force-assisted nanoimprint lithography (EFAN)[52],

主要可以分成以下三種類型: 熱壓型奈米壓印:藉由加溫使高分子材料溫度高於其玻璃轉移溫度(Tg) 點以上,使其軟化,再將模版壓入並維持高溫高壓,使材料充分充入模板 之微小結構中,然後降溫、脫模,完成轉印,流程如圖2-32所示。熱壓型 奈米轉印其較大之缺點在於模具處在高溫高壓狀態下,其表面之奈米結構 相對於基板或熱塑性高分子材料會有熱膨脹之問題,此將造成後續圖案轉 印時尺寸上之誤差以及脫模的問題;開發此技術當前的重點在於如何提高 大面積轉印時的均勻性和降低熱變形效應。 紫外光硬化型奈米壓印:使用熱壓型奈米壓印需要經過高溫高壓冷卻 的過程,脫模之後的圖形常會有形狀鬆弛的現象,不利於進行多次的轉印, 為了解決此問題,開始有些新的發展。德國的M. Bender 和 M.Otto 教授團 隊提出了在室溫、低壓環境下,利用紫外光來硬化高分子。與熱壓印不同 的是:選用對紫外光感光的低黏度、軟性的高分子,先將模板壓入,再照 射紫外光使其聚合交聯硬化成型,然後脫模,流程如圖2-33所示,相對於 熱壓的優點在於製程所需溫度低、壓力也較低,對模板及基板的影響較小,

缺點是由於照射紫外光的步驟,使得模板材料必須為能穿透紫外光,一般 選擇用石英基板,成本較高。 軟微影技術:由哈佛大學教授George M. Whitesides 提出。圖2-34流程 所示,利用軟性的材料例如PDMS 製作模板,然後沾黏上具硫醇的有機高 分子,接著將模板與表面鍍上金薄膜的基板微壓接觸,因為硫醇與金的化 學鍵結,使其自組裝在金的表面形成薄膜,達成圖形轉印。軟微影優點是 製程簡單,在室溫低壓的環境下,軟性的PDMS 模板具有可撓性可以在非 平面上進行轉印。 除了以上三種類型,也有許多搭配其他製程的奈米壓印技術,例如結

合雷射的laser-assisted nanoimprint lithography[53],流程如圖2-35所示,利

用雷射光進行直接壓印,可以得到相當好的轉印圖形(圖2-36)。改良自紫外

光硬化型奈米壓印的步進閃光壓印技術(Step and Flash Imprint

Lithography)[54],流程圖 2-37所示,可以改良原本不易大範圍壓印的缺點。 也有結合奈米壓印與光微影的CNP 技術[55][56],圖2-38所示,製作一個 混合型光罩模具,只需要一次壓印,就可以完成大尺寸-以光微影、小尺寸-以奈米壓印的不同尺寸的圖案轉移。 奈米壓印具有製程簡單、成本低、高解析度、產能高的優點,且能在 非平坦的表面進行圖案製作轉移,是傳統光學微影所不能達成的,在文獻 上,矽場效電晶體、有機高分子發光元件、有機薄膜電晶體、微米和奈米

流道、奈米線陣列、金屬氧化半導體場效電晶體[45]等元件或應用都已被實

驗證明可藉由壓印來完成,代表奈米壓印可以被用於IC 製造、光電產業、

表 2-1 氧化鋅物理性質[26]

圖 2-2 p-n 接面太陽能電池能帶圖

圖2-3 多層膜抗反射結構[9]

圖 2-5 計算模擬光穿透率與膜厚及表面比例關係圖[12]

圖 2-6 利用干涉微影蝕刻後形成奈米結構之 AFM、SEM 圖[13]

(a) (b) 圖2-8 利用電子束微影以及蝕刻形成奈米柱之(a)流程圖(b)表面 SEM 圖[15] (a) (b) 圖2-9 奈米柱反射率光譜(a)不同入射波長(b)波長 632nm 不同入射角度[15]

圖 2-10 利用鎳奈米粒子作為遮蔽進行蝕刻形成奈米結構[16]

圖2-11 不同蝕刻的功率形成的表面 SEM 圖[16]

(a) (b)

(c)

圖2-13 利用奈米球微影形成表面奈米柱結構(a)流程圖(b)不同蝕刻時間

(a)

(b) (c)

圖 2-14 利用奈米球微影形成表面奈米凹槽結構(a)流程圖(b)不同奈米球大

圖2-15 利用控制 ECR plasma 的氣體量及時間形成之結構[20]

圖2-16(a) 不同壓印溫度下轉印之結構 110、145、160°C

圖 2-17 將結構由石英基板壓印至含氟高分子再複製到高分子基材流程[11]

(a) (b)

圖2-18 表面結購 SEM 圖(a)石英模板(b)轉印至高分子[11]

圖2-20 水熱法長成氧化鋅奈米柱結構,並改變溶液條件對表面修飾[23]

圖2-22 氧化鋅晶體結構[26]

圖2-23 氧化鋅晶體成長機制圖[30]

圖2-25 一維氧化鋅奈米結構熔合成長表面 SEM[38]

圖2-27 利用多次成長的方式達到更高長寬比奈米柱之結構[39]

圖 2-28 成長氧化鋅奈米柱時添加 PVA 與否的穿透率光譜[40]

圖 2-30 將氧化鋅奈米柱應用於高分子太陽能電池示意圖[43]

圖2-32 熱壓型奈米轉印流程圖[44] 2-33 紫外光硬化型奈米轉印流程圖[44]

圖2-35 Laser-assisted nanoimprint lithography 流程圖[53]

第三章 實驗過程 本論文實驗主要分成兩部分:(1)利用化學溶液法合成垂直於基板上的 氧化鋅奈米柱,觀察表面結構、量測抗反射效果,並應用於矽基材太陽能 電池表面抗反射層。(2)利用電子束微影以及化學溼式蝕刻在矽基材表面形 成規則奈米結構,再藉由自製的簡易奈米壓印機將結構轉印至高分子薄 膜,測量轉印前與轉印後之結構的抗反射效果。以兩部分實驗分別達成隨 機與整齊的奈米結構,且都是由低成本、大面積、製程簡單的方向進行。 3-1.1 實驗藥品

1. Zinc Nitrate Hexahydrate

分子式:Zn(NO3)2·6H2O 分子量:297.47

熔點:36℃ 純度:98%

製造商:J.T.Baker

2. Zinc acetate dihydrate

分子式:Zn(CH3COO)2·2H2O 分子量:219.51

純度:99.0% 製造商:J.T.Baker

3. Methenamine Granular (Hexamethylenetetramine,HMT)

分子式:C6H12N4 分子量:140.19 閃點:250℃ 純度:99% 製造商:Riedel-de-Haën 4. Monoethanolamine 分子式:HOCH2CH2NH2 分子量:61.08 閃點:85℃ 純度:99.9% 製造商:J.T.Baker

5. 2-Methoxyethanol

分子式: CH3OCH2 CH2OH 分子量:76.1

閃點:46℃ 純度:99.9%

製造商:TEDIA

6. ZEP-520A , ZEONREX Electronic Chemicals

(1)Thinner , ZEP-A , anisole

(2)Developer , ZED-N50 , n-amyl acetate (3)Remover , ZDMAC , dimethylacetamide 7. PMMA 495k A4 , MicroChem (1)Developer , MIBK:IPA (2)Remover , Acetone 8. 1H,1H,2H,2H-Perfluorooctyltrichlorosilane(FOTS) Si Cl Cl Cl F F F F F F F F F F F F F F F

3-1.2 實驗設備

1. 電子束微影系統 ( Electron Beam System , ELS-7500EX ELS , Elionix Corp. ),交通大學奈米科技中心,提供微影製程以及電子顯微鏡觀察 2. 聚焦離子束與電子束顯微系統(focused ion beam & electron beam , FEI Nova 200),交通大學奈米中心,提供產生切面以及電子顯微鏡觀 察

3. 原子力顯微鏡(AFM , Dimension 3100 , Digital Instrument ),交通 大學奈米科技中心,提供觀察表面結構及深度

4. 高解析度 X 光繞射儀(High Resolution X-ray Diffractometer, Bede,D1),交通大學奈米科技中心,提供量測晶格

5. 太陽光模擬(Solar simulator AM 1.5, 2440 5A Source Meter, Xenon Lamp),交通大學應化所,提供量測照光下電壓電流

6. 薄膜測厚儀(n&k analyzer 1200),國家奈米元件實驗室,提供量測光 學反射率

7. Jasco V-570 UV/Vis/NIR Spectrophotometer,交通大學材料所,提供 量測光學反射率

8. 旋轉塗佈機(Spin coater),光映科技,進行表面塗佈 9. 加熱板(Hot plate)

10. 自製壓印機(Nanoimprint lithography System) (1) Mechanical pump , Alcatel , 2015SD

(2) Air compressor , Silent-AIR , 30TC (3) Heating system , Arico , TC5E

(4) Xe Lamp , Eurosep , BLC001 (5) Water bath , Yihdern

(6) Pneumatic system , Ashun (7) Chamber , 宇傑真空科技

3-2 氧化鋅奈米柱合成 由兩階段合成氧化鋅奈米柱,首先在基板表面形成氧化鋅的奈米粒子 薄膜,再將基板放入溶液中,使其成長為奈米柱。形成氧化鋅奈米粒子薄 膜採用以下兩種方法: 方法一 將矽晶圓切割成 15*20mm 大小,再分別順序為丙酮、異丙醇、去離子 水中超音波震盪五分鐘做為清洗。將32.8mg 的醋酸鋅溶於 30ml 的乙醇 中,配製成0.005M 的醋酸鋅溶液。使用滴管將配好溶液滴於清洗過後的矽 基板上,使其均勻分散,靜置1 分鐘後用乾淨乙醇將表面懸浮物沖掉,再 用氮氣吹乾,重複三次,接著使用高溫爐管氧化燒結。在空氣環境加熱 4000C ,1 小時。 方法二 將 4.9g 的醋酸鋅和 1.37g 的 Monoethanolamine 溶於 30ml 的 2-methoxyethanol 中,分別以 1000~5000rpm 不等的速度旋轉塗佈在清洗過 的基板上,再以200 度 10 分鐘烘乾去除溶劑,接著利用爐管以 300~6000C 做一小時的氧化燒結。 兩種方法皆藉由高溫燒結過成形成氧化鋅的奈米粒子,做為成長奈米 柱的晶種。接著取1.487g 的硝酸鋅與 0.7g 的 HMT,分別溶於 50ml 的去離 子水,配製成0.1M 的硝酸鋅與 0.1M 的 HMT 水溶液。再分別配成

0.01M~0.04M 的硝酸鋅與 HMT 的混合水溶液。將具有奈米粒子的基板放上 載台浸入溶液中,放入設定溫度900C 的烘箱反應 20~300 分鐘。反應完成 後,用去離子水將留在表面的懸浮物沖去,再以氮氣吹乾。 將不同條件下合成的氧化鋅奈米柱分別量測 SEM 觀察表面。再量測反 射率光譜。比較表面結構與反射率的關係。再將抗反射表現較好的成長條 件用於成長在矽基材太陽能電池上。這邊我們的電池片來源是長生能源股 份有限公司的謝明宏先生提供的多晶矽太陽能電池片。此電池片經過的製 程:p 型多晶矽晶圓經過酸蝕刻形成表面粗糙化;利用磷擴散爐進行 n 型擴 散形成p-n 接面;利用網印技術在正面印上銀電極,背面印上銀鋁電極,完 成太陽能電池結構(圖3-1),不同於一般完整製程的太陽能電池片(圖3-2)的 是,缺少了之間利用化學氣相沉積在表面形成一層氮化矽做為抗反射層的 製程,用以比較將氧化鋅奈米柱成長於表面做為抗反射層對於該電池的影 響。將電池片切割為適當大小,經過成長氧化鋅的製程後,進行電性量測。 在AM1.5 global 模擬太陽光源照射下,量測其電壓-電流關係,並分析其 FF 值及轉換效率。

3-3 奈米壓印 這部分主要分為兩個部分,一是壓印模板的製作;利用電子束微影系 統在二氧化矽/矽基板上進行圖型的設計與製作,再利用溼式蝕刻完成整齊 奈米結構陣列。第二部分是將完成的模板進行奈米壓印,將圖型轉印至高 分子薄膜作為抗反射層。 3-3.1 電子束微影 電子束微影系統最早使用在半導體製程是始於 1965 年,R. K. Matta 等 人成功的根據掃描式電子顯微鏡的特性,利用SEM 的架構並應用在積體電 路圖形的製作,這就是最早期電子束微影系統的原型。電子束微影系統的 主要部分就是電子光學柱,圖3-3[57]是電子光學柱內部構造。藉由高電壓 來加速電子,使得電子的物質波波長極短,使得電子束有極高的解析度, 可達5nm 以下,利用電子束做為曝光源,使曝光區域的阻劑斷鍵,最後再 被顯影劑溶去完成微影過程(圖3-4)。 本論文使用的是交通大學奈米科技中心的電子束微影系統,由日本 ELIONIX Inc.所製造,機台型號為 ELS-7500EX,裝備 ZrO/W 熱場發射電 子槍,發射方式為蕭特基(Schottky Emission),高斯束電子束,且加速電

壓可達50kV。使用的電子阻劑、顯影液以及光阻去除液分別為 ZEON Corp.

所生產的的ZEP-520A 、ZEP-N50 以及 ZDMAC,並利用 ELS-7500EX 機

實驗流程如圖3-5所示,首先分別使用丙酮、異丙醇、去離子水超音波 震盪5 分鐘清洗矽破片,接著利用旋轉塗佈機旋塗阻劑,圖 3-6是這裡使用 的阻劑ZEP-520A 轉速與膜厚關係圖,然後軟烤用以去除溶劑。下一步驟進 行曝光;利用儀器軟體進行圖形的座標規畫、曝光時間、加速電壓的設定 等…達成符合期望的圖形設計。曝光完成後進行顯影完成微影製程。最後 可藉由光學顯微鏡觀察圖形的完整性或由掃描式電子顯微鏡確定線寬。 3-3.2 溼式蝕刻 蝕刻可分為溼式及乾式蝕刻[58]。溼式蝕刻是利用酸鹼化學溶液進行侵 蝕,不同的蝕刻對象選擇不同的溶液,具有良好的選擇性,但是會因等向 蝕刻使得蝕刻邊緣的上方過度蝕刻,造成底層掏空,影響圖形尺寸。乾式 蝕刻是利用氣體做為蝕刻介質,在真空中使用特定或混合之氣體並以高能 量激發產生電漿以物理反應或化學反應蝕刻表面物質。優點是為非等向蝕 刻,可以得到較好的蝕刻結果,缺點是選擇性差,阻劑容易受到蝕刻,通 常較溼式蝕刻需要較厚的阻劑厚度。 本實驗由於考慮成本較低、可用的乾式蝕刻機台選擇有限的情況下採 用溼式蝕刻。在嘗試過用BOE 溶液蝕刻二氧化矽以及硝酸、氫氟酸混合液 蝕刻矽兩種方法,都遇到相同的問題,由於設計的圖形間距小於1 微米, 使用上述蝕刻方式都會嚴重的橫向蝕刻,造成阻劑的整片剝離而無法成功 3-7

矽基板上利用化學氣相沉積在表面成長一層50nm 的 SiO2氧化層,接著進 行電子束微影,顯影完成後,使用BOE 溶液酸蝕刻氧化層,確定蝕刻穿過 氧化層後,配置30%KOH/20%IPA 水溶液進行鹼蝕刻。氫氧化鉀蝕刻矽的 反應如下[59]: 4KOH + Si → K4SiO3 + 2H2 2KOH + Si + H2O → K4SiO3 + 2H2 利用氫氧化鉀在不同方向有不同的蝕刻速度(非等向蝕刻),對於單晶矽 具有蝕刻面的選擇性(圖3-8),加入 IPA 的目的是因為反應過程中會產生氫 氣,造成蝕刻上的遮蔽,藉由加入IPA 降低氣泡在矽基材表面的停留時間, 達到較好的表面均勻度。完成蝕刻後的模板,藉由電子顯微鏡以及原子力 顯微鏡的觀察表面結構以及蝕刻深度,並測量反射率做為之後的比較。 3-3.3 利用簡易奈米壓印機進行壓印 首先介紹由本實驗室學長所組裝的簡易奈米壓印機[60]。圖 3-4是壓印 機的外觀以及結構圖,一個邊長30cm 的正方真空腔體,外接真空幫浦、空 氣壓縮機、壓力計、加熱器、溫度計以及UV 光源。真空腔體內有上下兩 個載台,下載台連接加熱棒用以加熱表面樣品;上載台連接空氣壓縮機, 藉由空氣壓縮機控制上載台上下移動以及改變下壓壓力。這步驟欲將結構 轉印至高分子薄膜上,首先將基板做清洗,我們選用的高分子是熱塑性高 分子PMMA,PMMA 在熱壓型奈米壓印上有很好的效果。將 PMMA 旋轉 塗佈在基板上,藉由軟烤去除溶劑後,固定在壓印機的下載台上。在前述

步驟所完成的模板放入氣密容器並滴入10um 的 FOTS,放入加熱爐管 2500C 下加熱一小時,使FOTS 蒸發吸附於模板表面做為脫模用,降低高分子沾 黏上模板。接著將模板固定於壓印機上載台或者輕放在PMMA 基板上。固 定完成並調整好位置後,關上腔門抽真空,開始加溫,加溫至120~1500C(高 於PMMA 之 Tg點),控制空氣壓縮機使上載台下壓並增加壓力開始壓印, 壓印完成後降溫使其硬化,然後脫模。完成後利用原子力顯微鏡觀察表面 結構以及深度,並量測其反射率。

圖 3-1 實驗所使用的多晶矽太陽能電池片

圖 3-3 電子束微影系統之電子光學柱內部構造[57]

圖3-6 阻劑 ZEP-520A 轉速與膜厚關係

圖 3-7 酸鹼蝕刻流程

第四章 結果與討論 4-1 氧化鋅奈米粒子薄膜比較 利用化學溶液法在基板上長出氧化鋅奈米柱陣列,一個擁有高度(002) 結晶的ZnO 緩衝層是必需的。製作緩衝層的方法包括磊晶、濺鍍、化學氣 相層積法、溶膠-凝膠法…等。其中溶膠凝膠法為最低成本、低溫且簡易的 製程。以下分別比較實驗步驟所述兩種溶膠-凝膠法製備的氧化鋅膜。 方法一將醋酸鋅溶於乙醇中,利用滴管滴於基板使其自然分散,重複 三次希望能使其有較均勻的分布。方法二旋轉塗佈醋酸鋅、 2-methoxyethanol、monoethanolamin 溶液,將轉速設定在三千轉。接著進行 高溫氧化,設定450˚C 燒結一小時。圖 4-1利用掃描式電子顯微鏡比較表面 型態,可以發現方法一的結果有較細的的粒子,但是分布的均勻度差,呈 現許多聚集的狀況;方法二的結果均勻度高,顆粒較大且有堆疊的情況, 可經由改變轉速來控制膜厚。兩者比較,方法二的結果較適合做為大範圍 氧化鋅奈米柱的成長。 4-2 水溶液法製備一維氧化鋅之成長結果與比較 水溶液法主要是利用異質成核的方式合成氧化鋅,而實驗中所用的 HMT 會以水解的方式產生 amine,然後再利用 amine 在水中所產生的 OH -與鋅離子反應形成氧化鋅,而反應中HMT 會與鋅離子形成錯合物 (Complex),吸附在成長中的氧化鋅奈米晶體周圍產生游移,有幫助一維氧

化鋅奈米陣列單軸成長的功能。整體反應如下所示,pH 值控制在 7。 (CH2)6N4 +6H2O↔6HCHO+4NH3 NH3+H2O↔NH4++OH Zn2+ + 4NH3 ↔ Zn(NH3)42+ Zn(NH3)42+ + 2OH- ↔ Zn(OH)2 + 4NH3 Zn(OH)2 ↔ ZnO + H2O 4-2.1 不同時間條件下成長氧化鋅奈米柱比較 將兩種氧化鋅奈米粒子薄膜進行奈米柱的成長。將溶液濃度設定在 0.01M 溫度 90˚C 下進行成長 30~300 分鐘。如圖 4-2所示,是方法一的薄膜 分別成長30、60、90、120、240 分鐘的 SEM 圖。圖4-3是利用聚焦離子束 與電子束顯微系統觀察,先用離子束在表面做一個切面,再以電子束由53˚ 角的方向做觀察,藉此了解奈米柱高度以及表面型態。由方法一的薄膜生 成的奈米柱形成明顯的六角柱結構且緊密排列,圖4-4為其反射率,並且與 單晶矽做比較,發現其反射率表現仍有矽的反射特性,推測是因為方法一 未能在表面形成完整覆蓋的結構。圖4-5是使用方法二分別成長20、40、 90、120、180 分鐘的結果,在成長 40 分鐘時才有明顯的柱狀結構,成長成 直徑40~50nm 的奈米柱,高度從時間 40 分鐘 60nm 到時間 180 分鐘的 170nm 隨時間增加成長,而直徑並無明顯變化,也發現到了後期時間奈米柱的長 度增加,結構會傾斜,也跟奈米柱的分布密度有關。圖 4-6為方法二的薄膜 成長奈米柱的反射率,成長時間在超過90 分鐘後的在可見光範圍內有較良

好的抗反射表現。綜合以上,使用方法二形成的氧化鋅奈米粒子有較好的 結果呈現,於是接下來均採用方法二進行其它參數的比較。 4-2.2 不同濃度條件下成長氧化鋅奈米柱比較 這部分比較溶液濃度分別為 0.02M 以及 0.04M 的情況下成長奈米柱之 結果,相同都是使用方法二;轉速三千轉;450˚C 燒結一小時形成奈米粒子。 圖4-7為濃度0.02M 下成長之奈米柱 SEM 圖,奈米柱的直徑約 50~60nm, 成長高度從30 分鐘的 35nm、180 分鐘的 180nm(圖4-8a)到300 分鐘的 300nm(圖4-8b),隨時間穩定增加。圖4-9為測量其反射率,在成長時間 180~240 分鐘的奈米柱在可見光範圍內有較好的抗反射表現。圖4-10是再 將溶液濃度增加至0.04M 成長奈米柱,直徑 70~80nm,由圖中可發現,隨 著成長時間的增加,表面會有凹陷產生,降低平整度,推測是因為奈米柱 的直徑較大,隨著時間成長造成擠壓而出現凹陷。藉由切面的觀察(圖 4-11),奈米柱的排列較緊密,高度由 90 分鐘的 120nm 到 240 分鐘的 240nm, 圖4-12為量測其反射率,由於表面凹陷的因素,成長180 以及 240 分鐘的 奈米柱在某些波段的反射率是相對較高的,反而成長90 分鐘的奈米柱在可 見光範圍的平均反射率較低。 比較在三種不同溶液濃度下成長奈米柱可以發現:隨著成長時間的增 加,奈米柱高度穩定增加而直徑沒有明顯的改變;而在不同溶液濃度下成 長,濃度大小對於奈米柱高度的成長速率並沒有太大的影響,而奈米柱的

直徑則會隨著濃度提升而增加。所以可藉由成長時間控制奈米柱高度、溶 液濃度控制奈米柱直徑。 4-2.3 不同旋轉塗佈速率條件下成長氧化鋅奈米柱比較 這部分比較方法二中塗佈溶液的轉速,轉速分別設定為 1000、1500、 2000、4000、5000 轉,形成不同的薄膜厚度,接著 450˚C 燒結一小時形成 奈米粒子,於濃度0.01M 下成長奈米柱 180 分鐘。如圖 4-13所示,成長成 直徑40~50nm 高度 180~240nm 的奈米柱,可以明顯看出,轉速較低的情況 下形成的薄膜較厚,成長的奈米柱較緊密,甚至有根部或者整個奈米柱相 連的情況,隨轉速的提高,奈米柱逐漸顯得分散且根根分離,而隨著分離 的距離增加,奈米柱會有些許的傾斜,垂直性較低。其反射率比較如圖4-14 所示,排列較緊密的奈米柱有較低的反射率,儘管如此,還要考慮結構對 光穿透率的影響。 4-2.4 不同燒結溫度條件下成長氧化鋅奈米柱比較 將醋酸鋅,2-methoxyethanol,monoethanolamine 的混合溶液旋轉塗佈 在基板上。 2-methoxyethanol 在 125˚C 便會揮發,而 monoethanolamine 的 沸點在175˚C 所以必須在 200˚C 以上溶劑才會完全的揮發,另外醋酸鋅熱 穩定溫度約為240˚C。這裡將薄膜分別以 300、400、500、600˚C 進行燒結, 然後於濃度0.02M 下成長奈米柱 180 分鐘。如圖4-15所示,在溫度300 以

及400˚C 下成長的奈米柱垂直性差,且大小差異性大,而溫度到達 500 以 及600˚C 時就能成長垂直性較好且均勻的奈米柱。較高的燒結溫度會有較 好的結晶性,有利於氧化鋅奈米柱的單軸成長。其反射率如圖 4-16所示。 4-2.5 氧化鋅奈米柱 XRD 分析 將所合成的的奈米柱進行 X 光繞射儀(XRD)量測。入射角為 3 度,量 測表面結構的晶格面。圖4-17是分別量測成長90、180、240 分鐘奈米柱的 XRD 圖,其中最強的訊號為(002)晶格面,符合奈米柱的單軸成長機制。 4-3 將氧化鋅奈米柱陣列成長於多晶矽太陽能電池表面作為抗反射層 這裡探討將氧化鋅奈米柱做為抗反射層成長於太陽能電池片上。首先 要確定是否可行,先測量一片電池片在照光下的電流-電壓圖,記錄其電性。 再將太陽能電池片以轉速兩千轉旋轉塗佈方法二的醋酸鋅溶液,在450˚C 下氧化燒結60 分鐘,在濃度 0.02M 溶液成長奈米柱 120 分鐘。圖4-18是 成長氧化鋅奈米柱陣列與否的反射率圖,藉由成長氧化鋅奈米柱可以降低 太陽能電池片的反射率,接著測量在照光下其電流-電壓值並與成長前做比 較,圖4-19所示,成長過氧化鋅的電池片雖然藉由降低反射率而增加短路 電流,但填充因子反而是降低的,推測是因為燒結氧化鋅奈米粒子時的高 溫對元件造成傷害,使其電性變差。由於此因素,接下來嚐試降低燒結的 溫度。將太陽能電池片分別以轉速一千以及兩千塗佈醋酸鋅溶液,在300˚C

下燒結60 分鐘,在濃度 0.02M 溶液成長奈米柱 180 分鐘,比較兩種不同分 散度的奈米柱,圖4-20是其反射率的差別,轉速兩千所成長的奈米柱降低 反射率的效果稍微優於轉速一千所成長的,再分別比較兩片電池片在成長 氧化鋅奈米柱前後的照光下電流-電壓關係(圖4-21、22),兩者皆能對電池 的電性有所提升。接下來一組比較四千轉與五千轉所塗佈醋酸鋅溶液,一 樣在300˚C 下燒結 60 分鐘,在濃度 0.02M 溶液成長奈米柱 180 分鐘,圖4-23 為其反射率,而圖4-24、25分別為其照光下電流-電壓關係圖。將以上兩組 實驗、四片電池片相關數據列表如下做為比較。 表4-1 成長氧化鋅奈米柱與否之太陽能電池電性比較 VOC(V) ISC(mA) FF η(%) without ZnO 0.50 40.9 0.61 12.5 1000rpm With ZnO 0.51 42.9 0.60 13.1 without ZnO 0.50 40.6 0.57 11.6 2000rpm With ZnO 0.51 43.6 0.60 13.3 without ZnO 0.51 34.7 0.63 11.1 4000rpm With ZnO 0.51 38.5 0.64 12.6 without ZnO 0.50 36.2 0.57 10.4 5000rpm With ZnO 0.51 43.3 0.58 12.8

由表4-1可以比較發現,成長氧化鋅奈米柱陣列作為抗反射層來降低反 射率可以對於太陽能電池的效能有所提升。兩組實驗中,反射率較低的試 片皆有較大的提升幅度,其中以反射率最低的五千轉試片,效率提升最高, 可達2.4%。另一方面,將氧化鋅奈米柱成長於太陽能電池表面所得到的降 低反射率效果並不如成長於矽基板的效果,圖4-26所示,利用電子顯微鏡 觀察太陽能電池片表面之型態,推測是因為實驗中所使用的太陽能電池片 經過粗糙化的製程使得表面凹凸不平,而實驗中利用旋轉塗佈的方式不能 將氧化鋅完整均勻的分佈於電池片表面,使得奈米柱不能完整的覆蓋,而 達不到更好的抗反射效果,所以日後若要有更進一步改良,可以藉由更好 的塗佈方式替代,為求奈米柱能夠完整的覆蓋於太陽能電池表面,可以對 於太陽能電池效率有更好的提升。

4-4 電子束微影以及溼式蝕刻製程形成奈米結構之結果 首先利用電子束微影在阻劑上寫出所要的結構,電子束微影後的結果 如圖4-27所示,這裡設計的結構為線寬80nm,間隔分別為 500、700、1000nm 的網狀圖形,形成邊長分別為420、620、920nm 的四角柱陣列。 接著將前述的結構進行溼式蝕刻。第一個步驟為浸入 HF 與 NH4F 的混 合溶液(BOE)蝕刻氧化矽,這部份是藉由電子束微影的阻劑對 BOE 阻擋蝕 刻出圖形,第二步驟浸入氫氧化鉀與異丙醇的混合水溶液蝕刻矽,藉由氧 化矽對於蝕刻液的阻擋加深圖形深度。由實驗結果發現,由於BOE 溶液為 等向性蝕刻,在過程中會使線寬增加,使四角柱的間距增加、邊長減少, 而氫氧化鉀的非等向性蝕刻則能有效向下蝕刻增加深度。首先比較藉由不 同的蝕刻時間得到不同深度的結果,圖4-28為週期700nm 的圖形分別經過 氫氧化鉀蝕刻1 至 3 分鐘,由圖中可明顯看出隨著蝕刻時間的增加,側邊 的斜面愈來愈明顯,證明由於氫氧化鉀沿著晶格面蝕刻隨時間愈來愈深, 圖4-29利用AFM 量測分別蝕刻ㄧ分鐘以及三分鐘的結構,高度由 144nm 提升至328nm。 再來分別蝕刻不同週期之圖形。圖4-30為週期1500nm 之結構蝕刻 2、 3 分鐘的結果,為邊長 1000nm 的四角柱。圖4-31是週期1000nm 蝕刻 2、3 分鐘的結構,邊長為500nm。圖4-32週期為500nm 蝕刻 1.5、3 分鐘的結果, 與其他結構不同的是,週期500nm 的結構頂端接近圓形,形成類似角錐的

![表 1-1 各式材料的太陽能電池分類及電性參數[1]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/15.892.152.788.173.985/表11各式材料的太陽能電池分類及電性參數1.webp)

![圖 1-3 矽晶太陽電池表面粗糙化[1]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/17.892.203.732.104.845/圖13矽晶太陽電池表面粗糙化1.webp)

![圖 2-5 計算模擬光穿透率與膜厚及表面比例關係圖[12]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/38.892.181.756.120.720/圖25計算模擬光穿透率與膜厚及表面比例關係圖12.webp)

![圖 2-11 不同蝕刻的功率形成的表面 SEM 圖[16]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/40.892.252.687.465.826/圖211不同蝕刻的功率形成的表面SEM圖16.webp)

![圖 2-13 利用奈米球微影形成表面奈米柱結構(a)流程圖(b)不同蝕刻時間 SEM 圖(c)反射率光譜圖[6]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/41.892.128.739.155.1047/利用奈米球微影形成表面奈柱結流程不同蝕刻時間SEM圖c反射率光譜圖.webp)

![圖 2-14 利用奈米球微影形成表面奈米凹槽結構(a)流程圖(b)不同奈米球大 小 SEM 圖(c)反射率光譜圖[18]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/42.892.136.735.144.947/利用奈米球微影形成表面奈凹槽結構流程不同球大小反射率光譜圖.webp)

![圖 2-25 一維氧化鋅奈米結構熔合成長表面 SEM[38]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8240954.171329/47.892.299.637.120.444/圖225一維氧化鋅奈米結構熔合成長表面SEM38.webp)