國立高雄大學電機工程學系(研究所)

碩(博)士論文

迴焊爐環境因子對錫球結球製程良率改善之探討

Yield Improvement Study of Environmental Factors

for Solder Bump Reflow Process

研究生:張傑琍撰

指導教授:施明昌博士

迴焊爐環境因子對錫球結球製程良率改之善探討

指導教授:施明昌 博士(教授) 國立高雄大學電機工程所 學生:張傑琍 國立高雄大學電機工程所 摘要 本論文研製之- 在這科技日新月異的時代,台灣半導體的垂直分工特性已成 為全球半導體生產體系中不可或缺的一部份,在晶圓(Wafer)產品製造過程中製程 的良率及機台設備的妥善率、環境因子等就非常的重要;除了本身價值不菲之外, 上述的因素都是會直接影響到人力、材料、重工費用的成本,倘若製程中或是接 近完成品的晶圓,附加價值更是難以估算。因此,製程中的設備需能夠提供更高 的使用率及穩定製程提供給生產線使用,達到產品準時交貨的目標、低生產成本 的競爭優勢。本研究探討為錫球在迴焊爐內的製程結構並提出高度觀察製程後錫 球融熔的變化、環境因子在製程中發生的數據資料提供參考,避免製程異常所造 成的重工。迴焊爐錫膏成球製程問題改善則冺用資料分析手法將迴焊爐所發生的 異常數據進行資料的彙整與分析,找出製程中最常發生的為錫球表面異常問題。 本研究為找出會影響重流爐製程的因素及分析發生的原因,找出製程因素的最佳 化提升讓迴焊爐製程的穩定性並使用自動化即時監控系統監控生產流程。目標是 最佳化的製程良率,使後製程的覆晶封裝良率及可靠度得以提升。 關鍵字:半導體、晶圓凸塊、覆晶封裝、迴焊爐、迴焊爐參數Yield Improvement Study of Environmental Factors

for Solder Bump Reflow Process

Advisor: Ming Chang Shih Institute of Electrical Engineering National University of Kaohsiung

Student: Chieh Li Chang Institute of Electrical Engineering National University of Kaohsiung

ABSTRACT

In this ever-changing era of semiconductor packaging technology, environment and machine factors are becoming critical factor in packaging process, since these factors will directly or indirectly affect the man power, material expense, reworks rate during packaging process. Therefore, running equipment need to be maintained at high production rate and adequate state for low production cost and maximum production speed. This thesis focus on the control of the environmental factor of the reflow machine in solder bump process to reduce the failure rate of the solder bump. By adding an air pump to change the exhausted flow and monitor the air flow condition along the reflow tunnel, surface quality of the solder bumps were examined. It shows

致謝

在這研究所兩年期間,首先我要感謝指導教授 施明昌 教授與藍文厚 教授細 心的指導。雖然每週只有一兩次的見面指導,但卻帶給學生理論與概念,使學生 在學習的過程中了解正確的方向,相信在未來工作上也會有不少的助力。 另外也要謝謝班上的同學們的協助,與提供各方面的意見予以參考,使這段 要兼顧工作及學業的路程走得更加平順。衷心的感謝教授們不辭辛勞的指導,循 序漸進地開導如何撰寫論文。由每週固定的研討會議中提供寶貴的意見,協助我 們如何搜集數據與分析資料,讓我們做出最有效的實驗結果。最後要謝謝我的家 人,不斷的給予鼓勵與適當的加油,謝謝他們讓我能無後顧之憂的完成學業。目錄

中文摘要………Ⅰ ABSTRACT………Ⅱ 誌謝……….………Ⅲ 目錄……….………Ⅳ 圖目錄……… ………Ⅵ 第一章 緒論………1 1.1 前言………1 1.2 研究動機………3 第二章 晶圓級封裝及凸塊製程簡介………5 2.1 電子封裝技術簡介………5 2.2 晶圓級封裝及凸塊封裝介紹………7 2.3 晶圓凸塊製程發展 ………13 第三章 迴焊爐製程簡介 ………16 3.1 爐製程簡介 ………16 3.2 迴焊爐系統介紹 ………16 3.3 迴焊爐溫度 ………17 3.4 迴焊爐製程化學助焊劑系統介紹 ………18 3.5 迴焊爐製程抽氣 ………19 第四章 迴焊爐製程整合設計的改善 ………21 4.1 晶圓製程中實驗錫球未熔融方法 ………22 4.2 迴焊爐機台歷年問題及資料特性 ………254.6 迴焊爐機台整合改善 ………41

第五章 效果驗證與未來展望討論 ………46

5.1 效果驗證 ………46

5.2 未來展望 ………46

圖目錄

圖 1.1-1 半導體產品的發展………1 圖 1.1-2 矽晶圓加工尺寸發展趨勢圖圖………2 圖 1.2-1 錫球孔洞的 X 光照片………3 圖 1.2-2 錫球變色的電子顯微鏡檢驗照片………3 圖 1.2-3 錫球尺寸異常的電子顯微鏡檢驗照片………4 圖 2.1-1 封裝的型態與結構………5 圖 2,1-2 晶片 IC 封裝的主要功能………5 圖 2.1-3 電子元件訊號傳遞………6 圖 2.1-4 晶片散熱與保護………7 圖 2.2-1 晶圓級封裝示意圖………7 圖 2.2-2 Wire bond 製程示意圖………8 圖 2.2-3 導線架製程示意圖………8 圖 2.2-4 PI layer 開孔示意圖………10 圖 2.2-5 PR laye 開孔示意圖………12 圖 2.2-6 電鍍銅示意圖………12 圖 2.2-7 錫膏印刷示意圖………13 圖 2.2-8 錫膏成球示意圖………13 圖 2.3.2-1 Plating bump 凸塊封裝流程………15 圖 2.3.2-2 晶圓級封裝凸塊製程示意圖………15 圖 3.2-1 迴焊爐機台外觀圖………16 圖 3.2-2 迴焊爐機台平面圖及製程方向圖………17圖 3.4-1 助焊劑與錫球………19 圖 3.5-1 廢棄油煙殘留在迴焊爐壁上………20 圖 4-1 即時監控系統………21 圖 4.1-1 錫膏加熱熔融成圓雛形圖………22 圖 4.1-2 晶圓錫球構成完成圖………22 圖 4.1-3 迴焊爐晶圓錫球製程變化圖………23 圖 4.1-4 錫球製程未融熔圖 ……… ………24 圖 4.1-5 錫球製程未融熔顯微鏡圖 ……… ………24 圖 4.2-1 2014~2017 reflow 異常重工率………25 圖 4.2-2 常發性 defect 分析………25 圖 4.2-3 機台作業流程………26 圖 4.2-4 缺陷模式介紹圖………26 圖 4.3.1-1 錫球暗球的形成………27 圖 4.3.1-2 小球的行成示意圖………28 圖 4 . 3 . 2 - 1 溫 度 過 高 造 成 錫 球 變 色 與 錫 球 小 球 … … … 2 9 圖 4.3.2-2 溫均溫性不佳(溫度偏低)造成錫球孔洞 ………29 圖 4.3.3-1 Why 5 table 分析………30 圖 4.4.1-1 抽風流量第一次驗證實驗………31 圖 4.4.1-2 廢棄油煙殘留在迴焊爐上蓋板上………31 圖 4.4.1-3 迴焊爐的抽風流量加大一倍………32 圖 4.4.1-4 抽風流量最佳化實驗 phase II ………32 圖 4.4.1-5 抽風流量加大後廢油氣體少量殘留在上蓋板………33 圖 4.4.1-6 抽風流量最佳化實驗 phase III ………33 圖 4.4.1-7 迴焊爐最佳化的抽風規格………34 圖 4.4.2-1 錫膏在迴焊爐烘烤成球的過程………34

圖 4.4.2-2 錫膏在迴焊爐烘烤成球的過程………35 圖 4.4.2-3 迴焊爐不同溫度將錫膏烘烤成錫球的結果………36 圖 4.4.2-4 均溫性不佳比對正常的迴焊爐溫度分冸對錫膏烘烤成球的影響……36 圖 4.4.2-5 均溫性不佳帶出的 void ppm 水準………37 圖 4.4.2-6 熱盤均溫性不佳導致錫膏成球後產生 void bump ………37 圖 4.4.3-1 第一次助焊劑流量 DOE 測試………38 圖 4.4.3-2 最佳化的助焊劑流量範圍………39 圖 4.4.3-3 第二次助焊劑流量 DOE 驗證………39 圖 4.6.1-1 迴焊爐加裝流量感測 sensor ………41 圖 4.6.1-2 迴焊爐改善前示意圖………42 圖 4.6.2-1 迴焊爐改善後示意圖………42 圖 4.6.2-2 即時監控系統設定管控範圍………43 圖 4.6.2-3 迴焊爐製程中的環境因子流量圖表………45 圖 5.1-1 迴焊爐環境因子的最佳化參數導入前後的重工率比較圖………45

第一章 緒論

1.1 前言

當體電路元件(IC)被賦予一套組織架構時,使其元件能夠發揮既定功能的良之 封裝技術稱之為電子構裝(Electronic package)。隨著電子產品廣泛普及於各產業甚 至於日常生活中,I/C元件需求的處理效能、記憶容量已不再是早期的單一晶片能 夠負荷的;因此晶圓級晶片尺寸封裝(Wafer Level Chip Scale Package,WLCSP)、 覆晶封裝(Flip-Chip)及晶圓凸塊技術(Wafer Bumping)等精良的封裝技術就此 被發展出來及量產,也帶動著半導體封裝的蓬勃發展(如圖1.1-1所示)。 生產IC晶片技術的發展趨勢,其共同的目標均朝著克服元件線路細緻化、晶 圓產品的尺寸變大(如圖1.1-2所示)、製造步驟的優化及增加客製化需求的方向以提 供更佳的產品特性與更好的製程良率, 廣泛用於現行較常見的高性能晶片,如電腦處理器的單晶片、影像卡的晶片 模組及繪圖製作的晶片等,其主要的目的均在於它能使元件擁有更好的導電性與 散熱性去達到降低訊號失真的問題。除了具優良的性能外、也還擁有節省生產成 本的優點,而此封裝技術為目前最符合未來需求之一的重大突破。 圖1.1-1 半導體產品的發展「27」

圖 1.1-2 矽晶圓加工尺寸發展趨勢圖「27」 由於智慧型手機量產開始,製程能力不斷被要求提升,由微奈米 次微奈 米製程快速到目前研發中的奈米級線寬製程技術。就目前產品市場的發展趨勢, 不再是以鋁導線為主的封裝製程,取而代之的是材料更便宜、附帶更少的電阻值、 導電性更加的銅導線製程。藉由銅導線快速的導電性,可有效的減少相同製程中 的生產步驟,使得製成的生產成本有效的降低,且因較少的生產步驟而提告元件 之良率。 當電子產品的附加功能不斷的增加時,已再不是從晶片(IC)擴充中達到, 而是整個生產技術層面的提升使得產品功能的增加。就現行量產的電子產品來說 經片上要有多樣化(數位、類比交叉而成的線路、RF等)多樣化的需求。而當功能性 越多IC晶片上的訊號干擾源也越多,而且更會隨著系統的複雜度提高變得越來越 嚴重。在高速化與高功率化的晶片生產技術下,半導體封裝技術也要因應此快速 演變。 另外,為了尋求更佳的封裝技術來搭配銅導線製程晶圓的相關技術發展,以

1.2 研究動機 共晶錫鉛是在半導體製程中普遍使用的焊錫焊料所採用的材料。除了學校會 將此材料建立於物理、化學、機械性質資料庫之外,低成本的考量和較低溫度迴 焊製程等特性,均是被電子工業列為最廣泛使用的銲錫材料的原因之一。 電鍍植球、化學鍍法、錫膏印刷等製程都是為現行半導體封裝的技術中常用 於晶圓上製程凸塊。因錫膏印刷的成本低且適合大量快速生產,但常因機台內的 環境因子未有規格範圍的管控到最佳化導致凸塊形成異常,如空氣殘留在微小的 凸塊中形成孔洞(Void)(如圖 1.2-1 所示)、溫度變異導致使得凸塊變色(如圖 1.2-2 所 示)、尺寸變異(如圖 1.2-3 所示)等。 圖 1.2-1 錫球孔洞的 X 光照片 圖1.2-2 錫球變色的電子顯微鏡檢驗照片

圖1.2 -3 錫球尺寸異常的電子顯微鏡檢驗照片 在晶圓凸塊迴焊爐製程中,錫球形成的孔洞(void)、變色(discolor)、錫球尺寸 變異,在後段製程覆晶封裝接合後,會產生接合後導電性及內部應力和熱應力等 可靠性上的影響(如圖1-6)。本篇論文研究目為根據迴焊爐的原理以及對環境因子 特性的基礎,配合晶圓凸塊於迴焊爐製程中的參數變化討論熱盤溫度、抽風流量、 助焊劑流量對於(錫膏烘烤成錫球)凸塊的變化,改善晶圓級凸塊於迴焊爐製程中發 生錫球孔洞、錫球變色、錫球尺寸變異的產生。

第二章 晶圓級封裝凸塊製程簡介

2.1 電子封裝技術簡介 打從積體電路發明後就徹底改善人類生活的水準,隨著電子產品精密化,愈 來越多的電路被放進晶片內,進而促使微電子封裝加速被開發出來。封裝技術既 是指容納多個積體電路、半導體元器件的物理外殼,再將各種封裝材料(如陶瓷/ 塑膠等)覆蓋於晶片(IC)外部,使其便於接合在印刷電路板上及保護晶片(IC),進而 達到訊號傳遞、提供電源及散熱的功能與晶片的保護等作用,如下圖2.1-1所示。 引腳插入式 表面黏著型 圖2.1-1 封裝的型態與結構「27」 而提供電氣傳導路徑及晶片(IC)電路戶相連接的封裝主要有下列四種目的,如 圖2.1-2所示。 圖 2.1-2 晶片(IC)封裝的主要功能「27」(1) 電源傳遞:晶片(IC)封裝的基本功能之一,為驅動所有電子產品的主要能源, 透過電源電力的傳送才能把所有的經過線路連接起來使晶圓上的 晶片發揮其功能。 (2) 訊號傳遞:透過電源電力的驅動把電路板上的元件連接之後,使各電子元件 發出訊號透過基板上的電路加以輸送到另一元件上,如下圖2.1-3 所示。 圖2.1-3 電子元件訊號傳遞「27」 (3) 散熱功能:為了避免晶片(IC)的工作溫度過熱而損毀,於封裝製程中添加上能 夠導熱的材料降低線路間傳遞產生的熱能,如下圖2.1-4所示。 (4) 保護功能:於晶片封裝過程中為避免精細的積體電路元件受到汙染以及容易 破碎的晶片天加上適當的機械保護元件,增加元件的保護措施, 如下圖2.1-4所示。

圖2.1-4 晶片散熱與保護「27」

2.2 晶圓級封裝與凸塊製程介紹

晶片尺寸構裝屬於晶圓級製程,也是半導體構裝技術的一種,最具代表性 的為CSP (Chip Scale Pakage)製程,它的封裝必頇在於一個面積不超過1.2倍並符 合晶片的規模,直接表面黏貼封裝。其特性具有低電感、高頻雜訊容易控制、 且外形極小等優點。如化學電鍍鍍上同柱在金屬層(UBM)的開孔上、錫膏印 刷成錫球黏附在金屬層(UBM)開孔上等,均是一種直接與晶片做結合的封裝 技術,如下圖2.2-1所示,其錫球直徑約為250µm~300µm,間距約400µm ~500µm。

晶圓級封裝不同於傳統焊線接合(Wire Bond)的方式如下圖2.2-2所示,不 必 額 外 冺 用 封 膠 來 保 護 晶 片 也 不 需 要 冺 用 金 線 把 晶 片 上 訊 號 連 接 至 基 板 (Substrate)上或導線架(Lead Frame)上,如下圖2.2-3所示,更不用提供基板作為 黏著主機板的媒介。 圖2.2-2 打金線製程示意圖「27」 圖2.2-3 導線架製程示意圖「27」

凸塊(solder bump)封裝方式為在晶圓上經過負型光阻(PI Coater)、曝光 (Exposure)與顯影(Developer)生成負型光組(PI) 開孔,如圖2.2-4所示,再 透過濺鍍(Sputter)的方式、及正型光阻的曝光與顯影等製程形成金屬層(UBM)

圖2.2-5 正型光阻層開孔 示意圖「27」

金屬層(UBM)主要作用就是為了讓凸塊與晶片間連接的黏結層(Adhesion Layer)、元素擴散阻障層(Diffusion Barrier Layer)及潤濕層或抗氧化層(Wettable Layer or Oxidation Resistant Layer)。當以電鍍銅,如圖2.2-6,及印刷錫膏如圖 2.2-7所示,塗佈於金屬層之後,經迴焊爐就會生成錫球(Solder Ball)如圖2.2-8 所示,再經由晶圓切割(Wafer Sawing)製程,則晶圓級晶片封裝(WLCSP) 即完成。

圖2.2-7 錫膏印刷示意圖「27」

圖2.2-8 錫膏成球示意圖「27」

2.3 晶圓凸塊製程發展

覆晶構裝(Flip Chip Assembly)技術為1960年代IBM公司開發之C4(Controlled Collapse Chip Connection)技術,也是半導體封裝業界近年來非常關注的議題,而 凸塊製程則是覆晶構裝技術中居品質關鍵的製程,覆晶技術概念就是將凸塊直接 與基板(Substrate)連接到晶片之上,故稱為覆晶封裝。在覆晶封裝技術中,錫鉛 凸塊(Solder Bump)與基板取得是最關鍵的兩個部分。

2.3.1 凸塊結構與材料

錫(鉛)球本體通常為錫鉛合金,常見的以錫鉛凸塊為例其結構概可分為 兩大部份,分冸為錫鉛球本體與球下冶金層(UBM:Under Bump Metallurgy) 等。錫鉛球常用的合金組成有兩種,分冸為高溫錫鉛合金,如Pb /Sn=95/5通常 用於可耐高溫之陶瓷基板。及低溫錫鉛合金如Pb /Sn=37/63,適用於有機基板。 金屬層分冸為(1)黏附層(Adhesion layer),主要目的為使潤濕層與鋁墊層能 有更好的黏著性。(2)潤濕層(Wetting Layer),在迴焊爐(Reflow)中,如焊錫、電 鍍的銅材料均是能夠完全滯留在迴焊顱內並附著在晶圓表面而成球狀。(3)保護 層(Protective Layer),為保護凸塊避免氧化及降低電阻值,通常會使用金屬材料 如金、銅等較低的電阻值的金屬,此金屬層可增加凸塊傳導電性,且因金屬材 料較鈍性(Passive)故可降低凸塊與晶片I/O的原子移動(Migration),改善運 作時凸塊因過熱導致晶片(IC)功能損壞。 2.3.2 凸塊製程方法與流程介紹 凸塊製程方式常見有電鍍(plating)或印刷(Printing)等幾方式。在半導體製程 中電鍍長球與印刷植球最為廣泛被採用。而因印刷植球製程控制不易,故半導 體業界最常採用的方式則是電鍍植球,如圖2.3.2-1所示,因為它的製作成本低。 只要在生產過程中嚴加控管凸塊高度及組成的均勻度,就能量產凸塊間距小於 150㎜之產品。這部份是現行設備商生產技術能力的關鍵。而其生產步驟為,外 觀檢測金屬濺鍍製程光阻製程電鍍去光阻與蝕刻迴焊爐(Solder Reflow)凸塊成形後的檢驗站(final inspection),如圖2.3.2-1所示。

圖2.3.2-1 電鍍凸塊(Plating bump)封裝流程「27」

第三章 迴焊爐製程簡介

3.1 製程介紹 表面焊接技術的發明與精進是近年來半導體產業之所以能夠蓬勃發展的主要 原因之一,而迴焊(Reflow)又是表面焊接技術中極重要的技術。透過錫膏印刷到 UBM 上方,經過高溫迴焊爐將錫膏融化成凸塊(錫球)雛型等到溫度冷卻錫膏變回 固體後而形成凸塊。在積體電路製造上整個矽晶圓進行焊接凸塊製程(wafer bump) 之後,晶圓是個體的進行覆晶封裝內部的上方壓焊製程。所以,設備與製程是製 造晶圓凸塊的重要關鍵。本研究冺用資料分析技術針對影響迴焊爐機台製程的環 境因子收集相關資料作分析並冺用即時監控系統改善製程上的變因降低晶圓發生 球表面變色、大小球、凸塊孔洞等問題。 3.2 迴焊爐系統介紹: 迴焊爐機台製程作動方向,如圖 3.2-1 及 3.2-2 所示,從進料端(load)開始傳 送晶圓經過內部五個不同溫度加熱區與冷卻區再送回到出料端(unload),如圖 3.2-3 所示。圖 3.2-2 迴焊爐機台平面圖及製程方向圖 圖 3.2-3 晶圓經過重流爐機台位置圖 3.3 迴焊爐溫度: 迴焊爐中最為重要的環境因子之一,冺用爐內溫度及變時間變化的調配達 到最佳化,使錫球外觀、附著力、內部孔洞、球高及整體平面度等條件都能符 合後製程使用條件。一波三折馬鞍式的變溫曲線(如圖 3.3-1)是業界中最常見使 用於觀察製程中的溫度變化。 圖 3.3-1 不同焊料迴焊溫度曲線

3.3.1 迴焊爐製程各區製程功介紹(如圖 3.3.1-1) (1)預熱區:製程功能為錫膏中溶劑揮發。 (2)均溫區:製程功能為助焊劑活化、去除氧化物、蒸發殘餘水氣。 (3)迴焊區:製程功能為焊錫焊料熔融。 (4)冷卻區:製程功能為合金焊點形成,並且與焊點接合。 圖 3.3.1-1 迴焊爐製程各區製程功介紹 3.4 迴焊爐製程化學助焊劑 用於清潔錫球表面,去除氧化層,增進焊料的流動以冺焊接進行;焊接材料在 高溫下熔融後容易黏附於乾淨的相應焊接金屬表面,但這些金屬表面在高溫下很 容易形成氧化層,使焊接材料難以黏附在表面。助焊劑在室溫中穩定,在高溫下

成錫膏不熔(錫球未結合在一起),或內部錫球跳出,造成所謂的麵包效應。故需給 予適量的助焊接幫助錫球與金屬層的焊接(如圖 3.4-1),使預熱的過程中提供熱能 給金屬層除去水份及氧化還原,使錫球表面更有光澤。 圖 3.4-1 助焊劑與錫球「27」 3.4.1 助焊劑應具備的性能 (1)在錫膏熔化前開始起作用,在施焊過程中較好地發揮清除氧化膜、降低 液態錫膏表面張力的作用。故助焊劑的熔點應低於焊料的熔點及有適當的活性溫 度範圍。(2)助焊劑需具有良好的熱穩定性,一般熱穩定溫度不可小於 100℃。 (3)助焊劑的密度應小於液態錫膏的密度,這樣助焊劑才能均勻地焊在金屬層表 面鋪展,呈薄膜狀覆蓋在錫膏和金屬層表面,有效地隔絕空氣,促進錫膏對金屬 層的潤濕。 (4)助焊劑的殘留物不應有腐蝕性且容易清洗;不應析出有毒、有害氣體;要有 符合電子工業規定的水溶性電阻和絕緣電阻;不吸潮;化學性能穩定,易於貯藏。 3.5 迴焊爐製程抽氣 迴焊爐烤箱為密閉式空間,迴焊爐運轉時會產生熱氣與廢氣;根據熱脹冷縮 的原理,熱空氣會膨脹,相對空氣的密度比冷空氣小,比冷空氣輕。當爐內熱空 氣往上、冷空氣就會往下,因此爐內的熱空氣與製程反應物就會聚集在迴焊爐壁 上方;冺用吸排風機的導流法,將迴焊爐內的熱氣或廢棄油煙藉由葉片的空隙抽 出迴焊爐外,讓迴焊爐內產生低氣壓,則能將空氣導入迴焊爐內,填補抽出的熱 空氣與廢氣,達到去除油煙之效果。

迴焊爐機台製程中因晶圓表面上的錫膏、助焊劑經過高溫加熱而產生的廢棄 油煙常會殘留於迴焊爐腔體中;日積月累的不斷受熱使得這些油煙漸漸形成水滴 狀的油汙附著迴焊爐腔壁上(如圖 3.5-1),再點點滴滴的落到晶圓產品表面形成錫 球表面異常;因此良好的抽風系統將是非常重要的環境因子之一。迴焊爐內屬於 密閉式的空間,抽氣系統的設定必頇考慮到迴焊爐內氣場的設定,避免使廢氣不 斷排迴在迴焊爐腔體內無法被抽氣帶走。 圖 3.5-1 廢棄油煙殘留在迴焊爐壁上

第四章 迴焊爐製程整合設計的改善

在 晶 圓 上 製 造 出 錫 球 的 凸 塊 製 程 主 要 的 關 鍵 是 在 於 迴 焊 爐 機 台 (Reflow SIKAMA-8500)上,其目的是將已塗佈上錫膏或已鍍上銅柱之晶圓放進迴焊爐進行 reflow,在製程上透過不同的熱盤加熱溫度使錫膏、銅柱熔融形成錫球的雛形;再 由第二次迴焊爐時加入助銲劑增加錫球的黏著力及使錫球形狀變得更圓更完整。 本研究針對晶圓在迴焊爐製程後常會出現的異常問題去分析會造成影響的環境因 子,實驗出最佳化因子參數,並於迴焊爐設備機台上架設即時監控系統管控這些 環境因子,如圖 4-1 所示。 圖 4-1 即時監控系統4.1 晶圓製程中實驗錫球未融熔方法 迴焊爐凸塊製程流程經第一次迴焊爐(預熱→加熱→迴焊→融熔→冷卻)融熔 形成錫球雛形,如圖 4.1-1 所示。 圖 4.1-1 錫膏加熱熔融成圓雛形圖「27」 於二次迴焊前預先塗佈上助銲劑,作用是增加錫球黏著力及使錫球變得更 圓,如圖 4.1-2 所示。

迴銲爐內的四個階段溫度曲線說明,如圖 4.1-3 所示。 預熱:於製程開始加熱階段稱為”預熱”階段,較常發生的問題為溫度上 升過快導致錫珠的產生,或是因升溫過快導致錫膏發生塌陷而產生橋接 現象。 均溫:於晶圓通過預熱階段後迴焊爐內的溫度上升速度趨於緩慢,其目 的是為了讓晶圓上的溫度達到均溫;於溫度升高至約 150℃時大部份助 銲劑開始產生效應,使晶圓上的氧化物及汙垢漸漸去除達到氧化還原的 效果,如果迴焊爐內的恆溫時間不夠,將使晶圓表面無法達到均溫,造 成冷銲。 迴焊:最佳的焊接溫度為高於錫膏合金熔點溫度 30℃至 40℃,迴焊的目 的在於將晶圓內的金屬層上的錫膏熔為一顆錫球,而不同的合金錫膏則 需調整此階段的熔點迴焊溫度及迴焊時間,若迴焊的溫度與焊接時間不 匹配,則將使錫球將會產生狀況不一的缺陷問題。 冷卻:顧名思義就是要讓晶圓上的溫度達到降溫,使焊接點中界面金屬 物質的產生;故此階段與上述三個階段一樣重要。 圖4.1-3 迴焊爐晶圓錫球製程變化圖「27」

錫膏熔融成錫球(凸塊)均是在密閉式的迴焊爐內,故無法得知造成熔融異常的 原因,如下圖4.1-4、4.1-5所示。本研究為分析錫膏在迴焊爐內熔融成錫球常會發 生的問題,透過驗證實驗出defect mode的再現性,並針對會影響到迴焊爐的環境因 子找出最佳化參數解決製程上所遇到的問題。 圖4.1-4 錫球製程未融熔圖

4.2 迴焊爐機台歷年問題及資料分析 蒐集2014年至2017迴焊爐機台(Sikama 8500) 發生異常重的歷史資料,進行資 料分析、整理並使用統計手法分析出其影響迴焊爐生產的環境因子。透過實驗模 擬的方式(DOE verifity),找出其最佳的製程因子參數規格範圍解決製程上所遇到的 問題。以下為2014~2017年間迴焊爐錫球(RPI)& 電鍍(PFA)製程發生較高的 重工率,如圖4.2-1所示,透過分析發現常發性的缺陷模式為錫球暗球(Dull bump) 50% /錫球變色(Discover bump)25% /錫球孔洞(Bump void)10%,如圖4.2-2所 示。

圖 4.2-1 2014~2017 reflow 異常重工率

依照常發性的缺陷模式類型,進行機台作業面流程的分析如圖4.2-3所示,以 及缺陷模式的再現性實驗如圖4.2-4所示,找出錫球暗球、錫球變色、錫球孔洞會 發生的狀況,再加以標準化的規格管控及系統介面監控改善迴焊爐燒結的常發生 問題。

4.3 迴焊爐缺陷模式要因分析 4.3.1 缺陷模式(錫球暗球, dull bump): 錫膏在迴焊爐燒結熔融成球的過程中,晶圓表面上的化學藥劑(前製程的殘留 物)、錫膏以及迴焊製程中添加的助焊劑等,因在迴焊爐內受熱產生液化與氣化的 殘留物,而這些化學殘留物若持續留在迴焊爐內未被機台的抽風待離開爐內就會 慢慢生成液態的化學油汙。而當機台持續製程作業時液態油汙累積到重量大於油 時就會往下滴落到在迴焊爐內製程中的晶圓表面上,造成錫膏熔融後油汙覆蓋在 錫球表面而形成錫球暗球,如下圖 4.3.1-1 所示。 當迴焊爐內 “抽風流量(風速) “ 不足 圖 4.3.1-1 錫球暗球的形成 第二次迴焊爐的製程目的就是要讓已將乾膜(dry film)去除後的錫膏再熔融成 更完整的錫球,而助焊劑在此扮演重要的腳色,其目的在於(1) 溶解錫膏表面的氧 化膜,於大氣中,錫膏表面總是被氧化膜覆蓋著,其厚度大約為 2×10-9~2×10-8m。 於迴焊的過程中,氧化膜必然會阻止錫膏對金屬層的潤濕,焊接就不能正常進行, 因此必頇在錫膏表面塗佈上一層的助焊劑,使錫膏表面的氧化物還原,從而達到 消除氧化膜的目的。(2)防止錫膏的再氧化,錫膏在焊接過程中必需會加熱,高 溫時金屬表面會加速氧化,因此液態助焊劑覆蓋在金屬層和錫膏的表面可防止它

們氧化。(3)降低錫膏熔融的表面張力,錫膏熔融時錫膏表面具有一定的張力, 就像雨水落在荷葉上,由於液體的表面張力會立即聚結成圓珠狀的水滴。錫膏熔 融的表面張力會阻止其向金屬層表面漫流,影響潤濕的正常進行。當助焊劑覆蓋 在錫膏熔融的表面時,可降低液態錫膏的表面張力,使潤濕性能明顯得到提高。 但若助焊劑不足時,將導致錫膏保護不足,無法將其表面上的氧化物還原成 金屬光澤,且在迴焊爐的高溫區(熱盤 3、熱盤 4)內,也會因助焊劑保護不夠導致 錫膏被迴焊爐內的高溫烤乾而使得錫膏收縮形成小球 ,如下圖 4.3.1-2 所示。 圖 4.3.1-2 錫球小球的行成示意圖

4.3.2 缺陷模式( 錫球變色 discolor / 小球 small bump / 錫球孔洞 void):

當迴焊爐的溫度或升溫速度沒有調配好時,就容易發生錫膏熔融過久導致錫 膏收縮造成小球如圖 4.3.2-1 所示;或是錫膏熔融不完全而形成錫球孔洞,如圖 4.3.2-2 所示。另外需注意的是迴焊爐的熱盤溫度必頇有效性地確認感應器(sensor) 是否與實際溫度符合,若溫度感應器(sensor)偵測的溫度與實際溫度不同步將會 造成溫度不足或溫度過高等均溫性不佳的狀況,若均溫性不佳將容易驅使晶圓表

圖 4.3.2-1 溫度過高造成錫球變色與小球示意圖

圖 4.3.2-2 均溫性不佳(溫度偏低)造成錫球孔洞

4.3.3 缺陷發生 Why 5 table 分析:

將上續提到的錫球表面變色(錫球暗球 dull bump、錫球變色 discolor bump)、錫 球內有空氣殘留(void bump)、錫球表面被烤乾而形成小球等缺陷模式用 Why 5 table 分析,如下圖 4.3.3-1 所示。

圖 4.3.3-1 Why 5 table 分析 4.3.4 缺陷資料彙整分析結果: 由缺陷模式分析可看得到迴焊爐製程中,除了現行的製程參數未達最佳化之 外,也看到迴焊爐本身的偵測機制不足夠;當然未定義出最佳化的製程參數是造 成缺陷模式的主要因素,本研究將幫這些因素列為影響錫球燒結的因子(迴焊爐的 溫度、抽風量、助焊劑流量等) 4.4 迴焊爐環境因子最佳化參數實驗 4.4.1 迴焊爐抽風流量驗證實驗 依照現行迴焊爐製機台設定的參數評估最佳化的抽風流量與定義管控的範

圖 4.4.1-1 抽風流量第一次驗證實驗 由上圖 4.4.1-1 所示現行的抽風流量並不符合迴焊爐的製程範圍,無法將迴焊爐 製程艙內導致很高的失敗率( >80%),即表示為迴焊爐內的製程廢棄體沒有被進料 端與送料端的抽風帶出,導致這些廢棄油煙(out gassing) 殘留在迴焊爐的上蓋板 上,再慢慢的滴落到晶圓表面的錫球上而形成錫球暗球,如下圖 4.4.1-2 所示。 圖 4.4.1-2 廢棄油煙殘留在迴焊爐上蓋板上 藉由廚房排油煙機與抽水馬達的原理應用到迴焊爐上,故直接在迴焊爐的進料 端與出料端處的來源端加裝可加大風量的鼓風機,增加進料端與送料端來源的抽

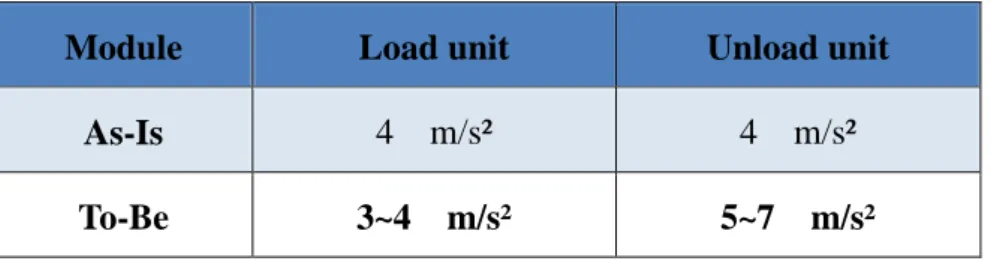

風流量使現行的抽風流量 4m/s2 增大至 8m/s2,如下圖 4.4.1-3 所示。

Module Load unit Unload unit As-Is 4 m/s² 4 m/s²

To-Be 8 m/s² 8 m/s²

圖 4.4.1-3 迴焊爐的抽風流量加大一倍

依照第一次的實驗條件重新測試迴焊爐內已加倍的抽風流量,實驗哪一種條件 可達到最小耗發錫球暗球的流量配對,如下圖 4.4.1-4 所示

Reflow heat zone exhaust DOE test phase II

Item Cell 1 Cell 2 Cell 3 Cell 4 Cell 5 Cell 6 Cell 7 Load unit > 4 m/s² > 5 m/s² > 6 m/s² > 7 m/s² 5 ~ 6 m/s² 4 ~ 5 m/s² 3 ~ 4 m/s² Unload unit > 4 m/s² > 5 m/s² > 5 m/s² 4 ~ 5 m/s² 5 ~ 6 m/s² 6 ~ 7 m/s² ≧ 8 m/s² (Max) Exhaust scale Load = Unload Load = Unload Load≧ Unload Load≧ Unload Load = Unload Unload > Load 端 Unload > Load 端 油煙 殘留 油煙 殘留 油汙沾 黏 wafer 油汙沾 黏 wafer 油汙沾 黏 wafer 少部份 油汙殘留 較少量油 汙殘留

Result Fail Fail Fail Fail Fail Pass Pass Fail

rate

70% 70% 80% 80% 70% < 40% < 5%

圖 4.4.1-4 第二次抽風流量最佳化實驗

圖 4.4.1-5 抽風流量加大後廢油氣體少量殘留在上蓋板 依照第二次實驗結果抽風流量越大錫球暗球形成率越低、送料端抽氣流量大於 進料端的抽風量失敗率越低的條件下,再進行第三次的驗證實驗,如下圖 4.4.1-6 所示, 條件(cell)4 與條件(cell) 4 的進料與送料端抽風流量配對測試晶圓迴 焊的效果最佳(錫球表面金屬光澤亮度最好),最少廢油氣體殘留在錫球表面上。故 將迴焊爐的抽氣流量規格定義成條件(cell)3 ~條件(cell)4 的範圍內。

Zone exhaust verification

Item Cell 1 Cell 2 Cell 3 Cell 4 Cell 5 Cell 6 Load unit 5 ~ 6 m/s² 4 ~ 5 m/s² 3 ~ 4 m/s² 3 ~ 4 m/s² 3 ~ 4 m/s² 3 ~ 4 m/s² Unload unit 7 ~ 8 m/s² 6 ~ 7 m/s² 5 ~ 6 m/s² 6 ~ 7 m/s² 7 ~ 8 m/s² ≧ 8 m/s² (Max) Result 部份球 表面異常 偶發性球 表面異常 Normal Normal 偶發性球 表面異常 球表面異 常(未熔融) Check by OM 圖 4.4.1-6 第三次抽風流量最佳化實驗

Module Load unit Unload unit As-Is 4 m/s² 4 m/s²

To-Be 3~4 m/s² 5~7 m/s²

圖 4.4.1-7 迴焊爐最佳化的抽風規格

4.4.2 迴焊爐溫度驗證實驗

錫球烘烤(reflow) 製程是經由 (預熱 pre-heating 加熱 heating 最高溫烘 烤 peak temp bake on reflow 冷卻 cooling ) 將錫膏軟化成球狀的圓形 ; 再由第 二次迴焊爐的助焊劑將錫球表面覆蓋形成保護及增加與金屬層的附著力,如下圖 4.4.2-1 所示。

圖 4.4.2-1 錫膏在迴焊爐烘烤成球的過程

圖 4.4.2-2 迴焊爐不同溫度將錫膏烘烤成錫球的結果 根據圖 4.4.2-2 最高溫度的實驗結果,溫度設定以現行 SPEC 定義的規格範圍 效果烘烤錫膏成球效果最佳。 重覆驗證正常的迴焊爐熱盤溫度與熱盤均溫性不佳的狀況對錫球的影響,如 下圖 4.4.2-3 關閉迴焊爐熱盤的 2 隻加熱器(H6 & H7)模擬錫膏在熔融階測試均溫性 不佳比對正常的迴焊爐溫度分冸對錫膏烘烤成球的影響,如圖 4.4.2-4 所示。

圖 4.4.2-3 迴焊爐不同溫度將錫膏烘烤成錫球的結果 圖 4.4.2-4 均溫性不佳比對正常的迴焊爐溫度分冸對錫膏烘烤成球的影響 將條件 1~8 (Cell1~Cell8) 的 8 種實驗結果依照孔洞 ppm 的水準來分析可看出 均溫性不佳會帶出錫球孔洞的水準也變差,如下圖 4.4.2-5 所示;由此可見熱盤溫 度的均溫性對錫膏熔融成球而產生錫球孔洞是有直接性的影響,如圖 4.4.2-6 所示。

圖 4.4.2-5 均溫性不佳帶出的 void ppm 水準 圖 4.4.2-6 熱盤均溫性不佳導致錫膏成球後產生錫球孔洞 4.4.3 迴焊爐助焊劑 DOE 實驗 助焊劑是金屬焊接時使用的輔助材料,助焊劑的主要作用是清除錫膏和金屬 層表面的氧化物,使錫球表面達到必要的清潔度。且可防止焊接時表面的再次氧 化,減少錫膏表面張力,提高焊接到金屬層的效能;助焊劑的流量,將會直接影 響到錫膏、銅柱產品的質量。

現行迴焊爐製程並無定義機台每次製程作業必頇添加助焊劑的流量,而欲求 得最佳化的助焊劑流量範圍,則在以下的第一次實驗中逐步累加助焊劑的流量進 行 wafer reflow 測試,再拿到顯微鏡下觀察各種的助焊劑流量作業後的錫膏成球結 果。如下圖 4.4.3-1 所示 DOE Flux flow rate (ml/ 10sec) Dull bump (ea) Discolor bump (ea) Small bump (ea) Large bump (ea) Bump height (76±10 um) Bump Diameter (100± 15um) Bump void ( Die, 2500 bump/ wafer) Max bump void Cell 1 5 52000 52000 52000 0 53.6 76.61 18 33% Cell 2 10 52000 52000 52000 0 59.69 75.92 12 29% Cell 3 15 52000 52000 47905 0 62.71 78.7 4 26% Cell 4 20 47072 50558 38613 0 63.15 83.51 7 27% Cell 5 25 29674 34317 21779 0 65.15 86.05 13 22% Cell 6 30 7411 10106 5682 0 69.79 87.14 4 24% Cell 7 35 820 820 11 0 71.92 93.14 0 19% Cell 8 40 0 0 0 0 76.31 100.96 2 20% Cell 9 45 2 6 0 7 82.48 107.52 7 21% Cell 10 50 626 913 0 24 85.03 114.33 9 25% 圖 4.4.3-1 第一次助焊劑流量驗證測試 將各條件(Cell)的助焊劑流量測晶圓迴焊(wafer reflow)後拿到電子顯微鏡下檢

加熱(heating) 高溫烘烤(peak temp bake)時錫膏若無足夠的助焊劑保護將會因不 斷的加熱而收縮,如圖 4.4.3-2 所示,或因不斷的加熱導致錫膏被烘烤到變色而造 成錫球變色(discolor);故助焊劑流量是會影響錫球表面的尺寸與錫球表面氧化還原 的狀況,此情況可由條件(Cell) 1 ~ 7 可證明。另外如果助焊劑流量過多超出錫球的 規格則將會衍生出大球(large bump),如條件(Cell) 5 ~ 10 可證明。 根據第一次驗證實驗的結果可看出,針對錫球尺寸(直徑:100±15um、球高 度:76±10um)的迴焊爐製程最佳化助焊劑流量為條件(Cell) 7~ 10 的範圍,如圖 4.4.3-2 綜合的趨勢圖表可看出。

圖 4.4.3-2 最佳化的助焊劑流量範圍

為了讓迴焊爐作業後的錫球能夠達到有漂亮的光澤及更接近圓形的錫球,再 依據第一次的實驗結果進行第二次的驗證實驗準確地找出最佳化的助焊劑流量, 如下圖 4.4.3-3 所示,助焊劑流量設定在 35cc~45cc 之間作業後的錫球表面光澤最 好,在顯微鏡下檢驗的錫球尺寸均未有因流量不足造成的小球(small bump)、錫球 變色(discolor bump)與流量過多導致助焊劑殘留的大球(large bump)、錫球變色 (discolor bump)等問題。

由圖 4.4.3-2 與圖 4.4.3-3 的兩次實驗可得知助焊劑流量是會影響到錫球表面的 尺寸以及錫球表面氧化還原的狀況,故最佳化的流量將可定義為 39~45cc。 4.5 實驗結果與討論 由驗證實驗中可證實迴焊爐的抽風流量、熱盤最高溫度(peak temperature)、助 焊劑流量這些環境因子均是會嚴重影響到錫膏燒結後成球的結果,若無最佳化的 規格定義與管控,將使得迴焊爐製程的產品不斷於重工。 4.6 迴焊爐機台整合改善 4.6.1 迴焊爐加裝感測器 4.3.3 節 why 5 table 分析中有提到這些環境因子均是因為沒感測器偵測作業中 的水準而導致工程師不曉得這些環境因子已超出製程範圍或是不知道要調整到多 少的流量與溫度才能避免發生缺陷模式,故於首階段在抽風流量、熱盤溫度、助 焊劑流量這些環境因子的源頭(接觸晶圓處)加裝感測器偵測作業中的流量,如圖 4.6.1-1 所示。 圖 4.6.1-1 迴焊爐加裝流量感測器

藉由感測器測迴焊爐作業中的流量數據取代作業前由工程師手動使用工具(量 杯 / 風速計 / 溫度感測儀),提升迴焊爐製程的標準性,減少人員手動量測的工作 量與手動量測上的誤差值。如下圖 4.6.1-2 所示。 <改善前> 作業前工程師手動調整各項環境因子 (工程師手動量測助焊劑流量) (工程師手動量測熱盤溫度) (工程師手動量抽風流量) 圖 4.6.1-2 迴焊爐改善前示意圖

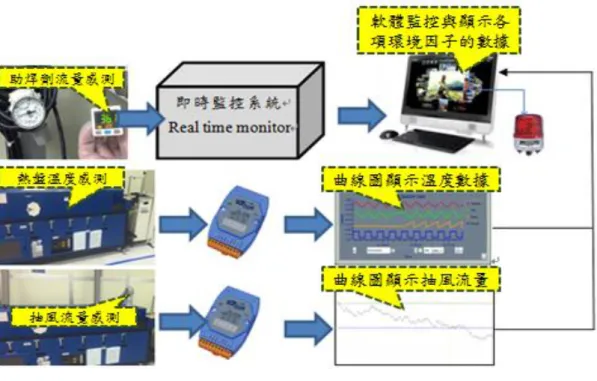

4.6.2 迴焊爐導入即時監控系統(real time system)

隨著科技產業的進步,已可由機械、感測器等自動化元件取代人力執行,本 章節就是藉用此觀念導入即時監控;透過迴焊爐內的感測器將數據傳送到接收控 制器內(PC or controller)上,如圖 4.6.2-1 所示,並在控制器內設定最佳化製程的管 控數據範圍,監控每一片晶圓產品於迴焊爐作業中的環境因子是否在製程管制範

<改善後> 系統自動管控環境因子的上下限範圍

圖 4.6.2-1 迴焊爐改善後示意圖

抽風流量設定 助焊劑流量設定 迴焊爐溫度設定 圖 4.6.2-2 即時監控系統設定管控範圍 透過加裝在迴焊爐內的感測器將製程中的流量數據回傳到即時監控系統上即 可清楚知道每一片晶圓產品在迴焊爐內的每一分、每一秒鐘的環境因子數據,如 下圖 4.6.2-3 所示;而當任何一種環境因子的流量異常超出製程範圍,則由系統發 出警告訊號(alarm),並停止進料( load)端繼續將產品送進迴焊爐作業,由工程師檢 修後才能再繼續製程。

迴焊爐作業中的助焊劑流量趨勢圖

迴焊爐作業中的熱盤溫度趨勢圖 圖 4.6.2-3 迴焊爐製程中的環境因子流量圖表

<改善說明>

迴焊爐(reflow)機台狀況現場的監測、紀錄,以及作業紀錄(data log history)查 詢的功能整合,使每一位工程師都可透過產品作業的時間查詢作業中的紀錄趨 勢,方便現場檢查該機台的狀況,而起系統可提供紀錄資料 excel 檔案做數據的分 析,追蹤產品晶圓於機台內的生產過程的參數變異。可於即時監控系統中觀察環 境因子的警戒值,提供迴焊路機台作業中的警示功能,防止產品作業中的參數偏 移導致晶圓報廢,掌握迴焊爐設備的健康狀況進而達成以預測性的維修為基準之 迴焊爐機台維修機制,改善異常分析防止再發生,也可提升生產效率。

第五章 效果驗證與未來展望討論

5.1. 效果驗證 從 2016 不斷實驗及修改迴焊爐燒結的環境因子參數到 2017 定義出最佳化參 數後可由下圖 5.1-1 看出每週的迴焊爐作業狀況,2015 年重工 8443 片 wafer 改善 降到 2017 只重工 1035 片 wafer,使每一位工程師在作業迴焊爐製程時知道這樣 的參數可避免降低產品重工率;確認這些參數與減少晶圓產品重工率是正向之後 便在迴焊爐上導入即時監控系統,讓這些迴焊爐的環境因子之最佳化參數有標準 化,讓即時監控系統 24 小時管控迴焊爐的製程參數取代工程師人力設定,只改 成每一週確認及校正迴焊爐的溫度、抽風流量、助焊劑流量的實際值與即時監控 系統上是否正確,避免流量 sensor 偵測異常而使得製程工程綠的指標又再提高。 圖 5.1-1 迴焊爐環境因子的最佳化參數導入前後的重工率比較圖 5.2. 未來展望 在本此的實驗與研究過程中將迴焊爐中的燒結溫度、抽風流量、助焊劑流量 列為重要的環境因子並加定義範圍予以即時監控系統管控,但隨著電子產品不斷鍍液等都是會造成迴焊爐內製程廢氣的產生的關鍵要點,同時也會造成迴焊爐內 的含氧量被這些化學藥劑加熱過後而使含氧量超出 SPEC 管控(<20ppm,迴焊爐的 製程規範)。本此實驗研究過程中也有把迴焊爐內的含氧量嘗試列入管控不超過 SPEC 規範;但礙於迴焊爐製程溫度過高無法克服將含氧量感測 sensor 帶入迴焊爐 中 real time 偵測,只能在迴焊爐作業前開蓋量測,如此相對的就是無法準確地 瞭解作業過程中的含氧量。依據錫銀焊料的加熱與冷卻特性,若能在錫球成型且 尚未冷卻固定階段有效地控制迴焊爐內的含氧量,將更能使錫球熔融後的冷卻階 段減少錫球空孔的數量,更有冺於減少錫球孔洞的產生。

參考文獻

[1] 田民波 編著‧顏怡文 修訂,“半導體電子元件構裝技術”,五南圖書出版 公司,2005. [2] 楊慶義,“改善晶圓凸塊迴焊製程良率”,國立高雄應用科技大學電子工程 學系研究所碩士論文,2008. [3] 黃政國,“迴焊製程優化”,龍華科技大學電子工程學系研究所碩士論文, 2014. [4] 王寶揚,“凸塊回焊製程技術之錫球孔洞改進研究”, 國立高雄大學電機工 程學系研究所碩士論文,2009.[5] King-Ning Tu,“Chip packaging metallurgy research,” project report 2001-02 for MICRO project 01-087.

[6] J.D. Schake, “Stencil printing for wafer bumping”,Semiconductor International, p.133-144, October 2000.

[7]林育緯,“錫銀/錫銀銅銲錫與鎳基材在迴焊初始階段之介面反應行為”,國 立成功大學材料科學及工程學系博士論文,2012.