國立交通大學

理學院應用科技學程

碩士論文

利用陽極處理法製備氧化鋁奈米管應用於染料敏化

太陽能電池

Fabrication of Anodic Aluminum Oxide (AAO) for Dye-Sensitized Solar Cell (DSSC)

利用陽極處理法製備氧化鋁奈米管應用於染料敏化

太陽能電池

Fabrication of Anodic Aluminum Oxide (AAO) for

Dye-Sensitized Solar Cell (DSSC)

研究生:陳進興 Student:Chin-Hsing Chen 指導教授:刁維光 Advisor:Eric Wei-Guang Diau

國立交通大學 理學院應用科技學程

碩士論文

A Thesis

Submitted to Degree Program of Applied Science and Technology College of Science

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Degree Program of Applied Science and Technology

August, 2007

利用陽極處理法製備氧化鋁奈米管應用於染料敏化

太陽能電池

學生:陳進興 指導教授:刁維光博士 國 立 交 通 大 學 理學院應用科技學程 碩士論文 摘 要 本研究利用商用之1070 鋁板(99.7% Aluminum),經由陽極處理後,可 製得一高品質、孔洞均一、高孔隙率、及規則分佈之陽極氧化鋁(Anodic Aluminum Oxide;AAO) 模板,同時利用化學沉積法,將氟化鈦( TiF4)水解沉積於模板內,製作染料敏化太陽能電池的電子傳輸層(二氧化鈦,

TiO2),並形成一規則氧化鋁及氧化鈦共存之雙奈米管結構;搭配染料敏化

劑 (N3) 之 浸 泡 , 即 可 完 成 奈 米 管 染 料 敏 化 太 陽 能 電 池 (Nanotube Dye-Sensitized Solar Cell;NT -DSSC)元件之陽極部份。NT-DSSCs 的基本 架構,是由鍍鉑之透明導電玻璃為陰極、多管式二氧化鈦奈米管為陽極並 吸附染料光敏化劑及電解液( I-/I3-),組成三明治結構 NT-DSSCs 之元件。

Fabrication of Anodic Aluminum Oxide (AAO) for

Dye-Sensitized Solar Cell (DSSC)

Student:Chin-Hsing Chen Advisors:Dr. Eric Wei-Guang Diau

ABSTRACT

In this study, we used commercial aluminum 1070 sheet (99.7% Aluminum) as the substrate. After anodization process, a high quality, uniform pore size, and regular anodic aluminum oxide template was produced. Moreover, the chemical deposition method was employed to hydrolyze and deposit titanium fluoride (TiF4) into the AAO template,to make titanium dioxide(TiO2)

of dye sensitized solar cells was electron transfer layer,then the coaxial nanotube structure consisting of aluminum oxide and titanium oxide was obtained. On the other hand, immersing the nanotube in dye-sensitizer solution was the first process to obtain the anode of dye sensitized solar cell (DSSC).The fundamental sandwich structure of NT-DSSCs device composes of a cathode with sputter of transparent platinum catalyst, the anode with multiaxial type titanium dioxide/N3 dye and electrolyte (I-/I3-). The fabrication of AAO was formed by

anodic oxidation of aluminum in different acid-based electrolytes, such as sulfuric acid, oxalic acid and phosphoric acid, which could synthesize the nanotube diameters of 18nm, 60nm and 200nm, respectively. By widening AAO pores, the template with uniform and regular pores, which were varied from 25nm to 500nm could be produced.

誌

謝

論文終於完成了。在論文完成的背後,總是要有許多辛勞及努力的過程,尤其是 在職進修期間,工作不曾稍減,還要兼顧學業及論文研究,且經常犧牲與家人相處的 時間;在有效的時間管理下,更為嚴謹規劃工作與學校進修的時間。 首先我要感謝指導教授 刁維光博士的期許與學理上耐心教導;國立聯合大學陳建 仲教授在實驗上指導與協助論文之完成;一路走來,陪伴我的實驗室同仁,學長姐: 黃文奎博士、駱立揚博士、張智煒博士、德茹、清輝、士勛、學沛、啟銘;同學:嘉益、 凡軒、小頭、筱媛及學弟妹:偉智、喬盈、俐靜、鎮遠、佳蓉、尚恩、子榮、順茹、奕 如、珮琪、慧屏、曉眉、育佳、逸晨;還有研究助理:鐘賢文及陳思帆等,以及在工 研院時期教導我如何做實驗及一起奮戰的工研院先進:顧問:黃朝榮博士、洪成輔博 士;經理:薛康林博士、端姐、賴秋助博士、吳茂松博士、高志勇大哥、楊長榮博士 及實驗室同仁:小江、富其、秋萍、文億、敦元、美齡、小貓、阿正、建安、仙舟、 復銘……及敬重的詹兄、亦師亦友的耿陽兄。 更感謝老婆大人慧欣,從入學考試到求學過程,都默默的協助,更感謝老媽及家 人的支持,讓我得以專心進修,非常感謝身邊陪我的夥伴及師長所給予的支持,使我 可以順利的完成碩士學位。

目錄

中文摘要 I 英文摘要 II 誌謝 Ⅲ 目錄 IV 表目錄 Ⅶ 圖目錄 Ⅷ 第一章 前言 1 第二章 文獻回顧 3 2.1 陽極氧化鋁 3 2.2 染料敏化太陽能電池 8 2.3 奈米管染料敏化太陽能電池 11 第三章 陽極氧化鋁之製備與特性表現 19 3.1 陽極氧化鋁 19 3.1.1 電解反應操作條件 20 3.2 AAO 之製備流程 25 3.2.1 基材的準備 25 3.2.2 鋁基材的電解拋光 25 3.2.3 第一次陽極處理製作圖案化 27 3.2.4 去除氧化層製作圖案化 29 3.2.5 第二次陽極處理製作氧化鋁奈米管 303.3 鋁的陽極處理 34 3.3.1 硫酸的陽極處理 34 3.3.2 草酸的陽極處理 35 3.3.3 磷酸的陽極處理 37 3.3.4 鉻酸的陽極處理 38 3.4 陽極氧化鋁之特性量測 40 3.4.1 耐電壓試驗 40 3.4.2 耐鹼滴定試驗 41 3.4.3 封孔度試驗 43 3.4.4 皮膜完整性試驗 45 3.3.5 皮膜硬度試驗 46 3.3.6 氧化皮膜量測 48 第四章 結果與討論 49 4.1 陽極處理模具設計 49 4.1.1 燒杯式電化學反應槽 49 4.1.2 夾置式之電化學反應槽 50 4.1.3 電極外掛式電化學反應槽 51 4.1.4 圓形定面積置入式模具 52 4.1.5 方形定面積置入式模具 53 4.1.6 串聯式電解模具 54

4.2.1.4 鉻酸系統 78 4.2.1.5 硼酸系統 80 4.3 不同孔徑的氧化鋁奈米管及微孔數目概估 82 4.3.1 孔徑 15~25nm 82 4.3.2 孔徑 60~90nm 82 4.3.3 孔徑 200~300nm 83 4.3.4 孔徑大於 400nm 84 4.3.5 陽極氧化鋁微孔數目概估 86 4.4 陽極氧化鋁管中沉積二氧化鈦,形成雙奈米管結構 87 4.4.1 以陽極氧化鋁當作模板沉積一連續性二氧化鈦奈米粒 87 4.4.2 陽極氧化鋁製作染料敏化太陽能電池 93 4.4.2.1 染料敏化電池陽極製作 93 4.4.2.2 染料敏化電池陰極製作 94 4.4.2.3 染料敏化電池電解液製備 96 4.4.2.4 元件組裝與量測 97 第五章 結論 99 參考資料 100

表目錄

表 3-1 耐蝕性厚度等級 43

表 3-2 封孔度計算表格 45

表 3-3 硬度比較表 47

圖目錄

圖2-1 在各種不同環境之下鋁之氧化層厚度 4 圖2-2 AAO 成長示意圖 5 圖2-3 為圖 2-2 之電化學沈積鎳所需之脈衝圖形 5 圖2-4 AAO 當作模板沈積鎳微結構圖 6 圖2-5 鋁陽極過程示意圖 6 圖2-6 奈米碳管TEM微結構圖 7圖2-7 利用 ALD 沈積氧化鋅薄膜於商用 AAO 之 SEM 7

圖2-8 染料敏化太陽能電池之最佳效率 9 圖2-9 各種光伏打電池元件效率 10 圖2-10 鋁材隨酸鹼度-電位變化圖 13 圖2-11 在不同電解液裡鋁氧化膜特性 13 圖2-12 利用 ALD 沈積 7nm 氧化鋅薄膜於商用 AAO 之 DSSC 元件效率 14 圖2-13 染料 N3 及 Black 效率比較 14 圖2-14 染料吸收與波長之關係 6hr 15 圖2-15 金屬之比電阻及當作電極之暗電流 15 圖2-16 染料敏化太陽能電池,染料吸附非理想化下,電子傳移之過程 16 圖2-17 二氧化鈦奈米管陣列,背面式照光示意圖 16 圖2-18 陽極氧化鈦成長示意圖 17 圖2-19 染料敏化之工作原理 17 圖2-20 太陽電能電池示意圖 18 圖3-1 氧化鋁生成過程 19

圖 3-5 AAO製備流程ㄧ覽表 25 圖 3-6 各種拋光之顯微結構 26 圖 3-7 鋁電解拋光電流密度與電壓之關係 26 圖 3-8 陽極處理正極治具 28 圖 3-9 移除氧化層固定試片製具 30 圖 3-10 陽極氧化鋁之阻障層 32 圖 3-11 耐鹼滴定試驗設備示意圖 41 圖 3-12 耐鹼滴定試驗判定圖 43 圖 3-13 封孔度測試示意圖 44 圖 4-1 燒杯式電化學反應槽 49 圖 4-2 夾置式之電化學反應槽 50 圖 4-3 電極外掛式電化學反應槽 51 圖 4-8 AAO製備流程圖 58 圖 4-9 99.7%Al之晶粒大小,經由SEM觀察 59 圖 4-10 99.7%Al之晶粒大小,經過顯微鏡觀察 59 圖 4-11 電解拋光後呈鏡面之鋁基材 61 圖 4-12 硫酸法一次陽極處理後SEM 62 圖 4-13 二次陽極處理所需之圖案化 63 圖 4-14 硫酸法之二次陽極處理 SEM 63 圖 4-15 移除鋁基材之 AAO 直通管 64

式移除表面之氧化層 68 圖 4-21 二次陽極處理所需之圖案化 69 圖 4-22 草酸法之二次陽極處理 70 圖 4-23 透明草酸法 AAO 之穿透率 71 圖 4-24 透明草酸法 AAO 之照片 72 圖 4-25 草酸法 AAO 單面擴孔於不同擴孔時間下之孔洞大小 74 圖 4-26 磷酸法 AAO 底部 75 圖 4-27 移除鋁基材後經由擴孔處理,可移除留在底部的阻障層,由時間之 控制,可完全將 Barrier layer 完全移除 75 圖 4-28 移除鋁基材後經由擴孔處理可擴孔至 505μm 76 圖 4-29 高解析磷酸法 AAO 直通管 SEM 76 圖 4-30 磷酸法成長 0.5mm AAO 77 圖 4-31 不同之電解液,於同一鋁基材上成長不同管長之AAO 奈米管 78 圖 4-32 ㄧ次陽極(One step alumia)鉻酸法奈米管製備 79

圖 4-33 鉻酸法製備陽極氧化鋁奈米管之 SEM 剖面圖 79 圖 4-34 硼酸法製作陽極氧化鋁奈米管 SEM 之結構圖 81 圖 4-35 使用低濃度高電壓之硼酸電解鋁基材,可得一高比表面積之氧化鋁 孔洞 81 圖 4-36 硫酸法製備陽極氧化鋁奈米管 82 圖 4-37 為草酸法製備之 AAO 奈米管 83 圖 4-38 磷酸法陽極氧化鋁奈米管,180~400 孔徑之奈米管 84 圖 4-39 磷酸法陽極氧化鋁奈米管,400~500nm 孔徑之奈米管 84 圖 4-40 磷酸法陽極氧化鋁奈米管,擴孔時間過長,AAO 變成絲狀奈米線 85

圖 4-41 500nm 孔徑 AAO 微孔數目概估 86 圖 4-42 磷酸法 AAO 沉積 TiO2奈米粒,製備TiO2 in AAO 雙奈米管結構88

圖 4-43 草酸法 AAO 沉積 TiO2奈米粒,製備雙奈米管結構 91 圖 4-44 硫酸法陽極氧化鋁沉積 TiO2奈米粒,製備 TiO2 in AAO 雙奈米管結 構 92 圖 4-45 陽極氧化鋁當做模板製備 NT-DSSC 示意圖 94 圖 4-46 濺鍍白金觸媒層,沉積量與透光率之關係 95 圖 4-47 TiO2於AAO 中吸附染料之吸收及其所使用之電解液穿透度 97 圖 4-48 奈米管染料敏化太陽能電池簡易封裝流程圖 98 圖 4-49 以銅當導電電極之 AAO 模板 NT-DSSC 效率 99 圖 4-50 二氧化鈦沈積於 AAO 吸附染料之吸收光譜 99

第一章 前言 能源是國家發展及人民生活水平的重要指標之ㄧ,目前能源供應主要 依賴煤炭、石油、天然氣等石化能源。全球能源危機下,美國能源部預估, 全球能源需求再2050 年將達到目前的兩倍,2100 年將達到目前的三倍,而 目前僅存的石油量約為 40 年、天然氣存量約為 60 年、煤炭存量約為 200 年。可再生能源資源豐富、分佈廣泛、環境影響小、可永續利用,故加快 可再生能源的開發利用,是解決能源與環境問題的重要途徑和措施。 太陽能是資源最為豐富的可再生能源,其具有獨特的優勢和巨大的開 發利用潛力,目前也尚未被人們充分的利用。人類對太陽能早期的應用是 光和熱,光伏發電技術的出現未太陽能利用開闢了廣闊的領域,從1990 年 代廣泛用於航天、通訊、交通以及偏遠地區居民的供電等領域,近年來使 用於太陽能路燈、草坪燈和屋頂太陽能電池等新的應用領域。進到21 世紀 以來,全球太陽能發電產業快速發展,市場應用規模迅速擴大,太陽能電 池在不遠的將來,從根本上改變,能源的生產、供應和消費方式,將能源 發展帶來革命性的變化。 太陽能電池種類繁多,如第一代矽基材太陽能電池:單晶矽(15~24%)、 多晶矽(12~18%)、非晶矽(7~13%);第二代太陽能電池:GaAs(19~32)、 CdTe(10~15%)、CuInSe2(12~19%);第三代有機太陽能電池:有機半導體 (3~5%)、染料敏化(7~11)。由於第一代與第二代太陽能電池,其製程需於無 塵室及真空設備操作條件下完成,故設備成本大,所以利用光電化學反應 所製造出來的染料敏化太陽能電池,因而受到廣大的研究。

的是具有氧化與還原能力的電解質;濕式電池的主要核心部分為陽極的多 孔性半導體薄膜電極,如ZnO、SnO2、TiO2、WO3、CdSe 等氧化物,其中

二氧化鈦(TiO2)具有製備方便、高效能之光催化特性、化學穩定性高、價格

便宜等特性,已被廣泛地應用於液態染料敏化電池之薄膜電極。

奈米管-染料敏化太陽能電池(NT-DSSCs),有別於奈米粒,其結構是一 規則排列之奈米管陣列,此一維結構之二氧化鈦奈米管,有助於染料敏化 太 陽 能 電 池 電 子 之 傳 遞 過 程 ; 本 研 究 藉 由 傳 統 的 陽 極 處 理 法 , 將 由 AAO(Anodic Aluminum Oxide)之規則奈米管陣列,使用氟化鈦(Titanium (Ⅳ)fluoride)以化學沈積方式,將二氧化鈦沉積於 AAO 奈米管中,並期許此 一新結構,能夠有振奮人心的結果。

第二章 文獻回顧

2.1 陽極氧化鋁 (Anodic Aluminum Oxide, AAO)

陽極氧化鋁[41][47][51][54]最早必須回顧到 1932 年 Setoh 和 Miyata 兩 人提出的假設;他們認為有一阻障層(Barrier layer)生成,允許在皮膜細孔中 的水因電極效應,而釋放的初生態氧(Nascent oxygen)通過,藉此不斷的與 鋁結合而生成新的障壁層,而細孔的生成主要是溶液中陰離子的腐蝕,而 氧就被關入細孔中,使得金屬素材免與溶液接觸而達到障壁層的保護。 在 1934 年 S.Wernick 相繼提出理論,他認為ㄧ種帶有負電荷的膠體, 經水解後,於陽極生成氫氧化鋁(Aluminum hydroxide)這種膠體如海綿網散 佈在金屬表面上,當通過直流電時,由於催化泳動現象(Caraphoresis)而將電 解質(陰離子)排斥於外,若通過交流電的話,隨著極性(正或負)變化交互的 吸附和驅除電解質;他並研究了,電解時間於皮膜生長(如圖 2-1 在各種不 同環境之下鋁之氧化層厚度)和尺寸大小的影響隨著時間及膜厚有一最大 值。而電流斷斷續續通過時,膜厚隨時間變薄,特別於硫酸當作電解液時, 此一現象更為明顯。1936 年 Rummel 提出他的構想,認為障壁層可藉由細 孔的生成而為電流所通過,在細孔的底部就有新的一層開始生長,如此ㄧ 直重覆生長,直到太深的細孔使現有的電壓不足維持皮膜繼續生長。 1936 年 Baumann 提出假設在細孔底部的活化層(Active layer)上有一氣 層薄膜(Vapor film)的存在;熱量的釋放仍然由於電流和化學反應的關係而 在氣體-電解質介面上散佈,因為他假設氧離子是在此一介面上生成的,只 要有足夠的電壓迫使氧進入鋁材晶格,氧化皮膜的生成反應便發生,並釋 放一熱量;太高的熱量釋放,使陰離子無法進入細孔,電流藉由氧離子傳送, 當與鋁結合放電(Discharge)時,造成氧化膜溶解,並使得細孔大小加寬。

板[47][48] 沈 積 鎳 微 結 構 圖 ) 、 奈 米 粒 、 奈 米 球 及 奈 米 管 、 奈 米 碳 管 [39][49][50](如圖2-5鋁陽極過程示意圖;圖2-6奈米碳管TEM微結構圖)等奈 米材料之研究,掀起ㄧ波奈米熱,那時很多研究人員,使用了陽極氧化鋁 奈米管當作模板,化學或電化學沈積一些金屬材料,然後使用氫氧化鉀或 氫氧化鈉等之強鹼將模板移除,經過清潔,即可取得奈米線[37][38]、奈米 管、奈米球甚至是雙奈米管之結構(如圖2-7利用ALD沈積7nm氧化鋅薄膜於 商用AAO之SEM截面圖)。 圖 2-1 在各種不同環境之下鋁之氧化層厚度

圖2-2 AAO 成長示意圖;a.圖案化之鋁基材;b.二次陽極之規則 AAO 奈

米管;c.擴孔後之 AAO;d.等向性蝕刻後,去除阻障層;e.電化學 沈積鎳

圖 2-3 為圖 2-2 之電化學沈積鎳所需之脈衝圖形;圖形控制得當,於阻障

圖2-4 AAO 當作模板沈積鎳微結構圖;左圖為未去除 AAO 模板時;右圖

為使用KOH 移除 AAO 模板並留下規則奈米級鎳線之微結構

圖2-5 鋁陽極過程示意圖;左圖為陽極時的鋁基材,經過陽極後氧化鋁生

圖2-6 奈米碳管TEM微結構圖;a.鈷沉積奈米碳管;b.無鈷沉積奈米碳管

2.2 染料敏化太陽能電池 (Dye sensitized Solar cell, DSSC)

DSSC染料敏化太陽能電池,又稱為Grazel電池,是由瑞士洛桑高等工 業學校Grazel教授所發展第三代太陽能電池,其多孔性二氧化鈦奈米粒薄 膜,以釕當做有機金屬配位中心作為染料(N3),適當的氧化-還原對當作電 解質。於1990年初期光電轉換效率達7.1% 。1993年M. K. Nazeeruddin2等人 用Ru(H2-dcbpy)2(NCS)2染料敏化奈米多孔性TiO2,選用了I-/I3-電解質,太陽

能光電轉換效率達到了10%(如圖2-8染料敏化太陽能電池之最佳率、圖2-9 各種光伏打電池元件效率)。1998年並發展出全固態染料敏化太陽能電池。 其使用固體有機電洞傳輸材料代替原本液體電解質,其單色光光電轉換效 率達33%;所以固態敏化太陽能之開發,最有商品化之潛力。 目前常用的製備奈米粒二氧化鈦膜的方法有三種: 1. 以市售的奈米二氧化鈦(P25)作為原料: 加入分散劑、界面活性劑等成份,經分散後,滴於導電玻璃上,使用 膠帶的厚度當作一個塗佈高度,用玻棒括出所需膜厚,蔭乾後以450℃緩升 式熱處理,即可製得奈米級、多孔性二氧化鈦薄膜。此方法具製作簡單、 膜厚易控制,而所製備薄膜具有高孔隙率及表面積。但由於採用的 P25 粉 末中的 TiO2晶型不完全是銳鈦礦(Anatase),所以導電率不如純銳鈦礦高, 所以對於 DSSC 效率的提高有很大的影響。此外由於 P25 粉末中的雜質含 量較多,易使二氧化鈦薄膜產生缺陷,造成電子傳輸時與電洞復合,降低

沉澱(Precipitation):Ti OR

( )

4+nH O2 →Ti OR( )

( )4-n( )

OH n +nROH 膠溶( Peptizing ):( )

( )4-n( )

n( )

( )4-n( )

( )n-1 2 2 2Ti OR OH →⎡⎣Ti OR OH ⎤⎦ O H O+ 此方法原料純度高,過程中雜質污染率低,透過嚴格的實驗控制,即可製 備,粒徑小、分散很好、粒徑分佈小之奈米級二氧化鈦奈米粒。 3.水熱法製備奈米 TiO2膜: 以四氯化碳、四異丙基鈦酸鹽等易水解的鈦鹽作為原料[56],採用控 制水解速率的方式製得二氧化鈦溶膠,再將其加熱至80℃使其經歷膠溶過 程。而在進入水熱前,加入酸或鹼得到不同的 pH 值,可以控制奈米粒子 的粒徑。經水熱法可使二氧化鈦晶格轉為銳鈦礦,然後再將二氧化鈦凝膠 濃縮後加入分散劑、界面活性劑,便可塗佈[6]在導電玻璃上,經乾燥和燒 結成膜。此法可製得最佳的光電轉換效率的二氧化鈦薄膜,但其過程繁雜 不易控制。2.3奈米管染料敏化太陽能電池 (Nano tube-Dye sensitized Solar cell, NT-DSSC)

1.製作:

首 先 利 用 陽 極 處 理 法 成 長 DSSC[9][10] 所 需 之 陽 極 模 板 (anodic aluminum oxide ; AAO ),該模板是由三氧化二鋁奈米管所排列組成(如圖 2-10 鋁材隨酸鹼度-電位變化圖),其管長與管徑大小[40]可經由陽極處理時 間、溫度、電解液種類(如圖 2-11 在不同電解液裡鋁氧化膜特性)、和外加 電場所控制,而用來當做電子傳輸層的二氧化鈦奈米管, 則用 AAO 當作模

板(Template),以化學沈積法利用氟化鈦(TiF4)之水解反應,所析出的二氧化

鈦奈米粒(TiO2),沈積於 AAO 管內形成一連續性 TiO2奈米管,並形成雙奈

米管結構(Double nano tube structure) (如圖 2-12 利用 ALD 沈積 7nm 氧化鋅

薄膜於商用AAO 之 DSSC 元件效率)[4],待二氧化鈦奈米粒附著於 AAO 表 面後再進行燒結,使二氧化鈦形成銳鈦相( Anatase ),經過燒結後並能增加 二氧化鈦奈米管與AAO 之附著性;再將此樣品浸漬於光敏染料溶液中使用 染料0.3m[M]之有機金屬配位中心敏化染料劑(Ruthenium complex)N3 cis-bis(isothiocyanato)bis(2,2'-bipyridyl-4,4'-dicarboxylato)-ruthenium(II) bis-aqua (如圖2-13染料N3及Black效率比較)吸附染料數小時(如圖2-14染料 吸收與波長之關係),並於樣品背面蒸鍍一層二氧化鈦鍍膜當做電子傳遞的 保護層,最後鍍上一層金屬Ag、Cu、Pt…(如圖2-15金屬之比電阻及當作電 極之暗電流)當做導電電極,即製程NT-DSSC之陽極部分。陰極部份,利用 濺鍍法於透明TCO(Transparent Conduction Oxide)導電層上鍍上一鉑金觸媒 層(Platinum catalyst layer),再充填一電解液[5][19]於該陽極與陰極以及一絕 緣材料所包圍之空間中,以組裝成該奈米管染料敏化太陽能電池。

度,另外,由於TiO2奈米管所形成的連續性管狀堆積,而不會形成交錯之 網狀堆積,形成一維之結構,因此可縮短電子由光敏染料傳遞至導電層的 路徑,且降低電子與電洞再結合的機率(如圖 2-16 染料敏化太陽能電池, 染料吸附非理想化下,電子傳移之過程)。 2.構造: 染料敏化太陽能電池主要包括鍍有透明導電電極膜的玻璃基材、染料 敏化半導體材料、對向的陰極電極及電解質等幾個部份(如圖 2-17 二氧化鈦 奈米管陣列,背面式照光示意圖;圖2-18 陽極氧化鈦成長示意圖)[17][55]。 DSSC 之製作亦可於導電玻璃上濺鍍沉積鈦[11]或於鈦板上[12][13][16],然 後進行電解沈積所需之陽極。 3.原理: (1)電子傳遞過程 染料分子吸收一能量(hυ),染料受激發而躍遷至激發態(圖2-19染料敏化 之工作原理),而從HOMO(染料分子的最高填電子能階)態激發到LUMO(染 料分子最低不填電子能階),並由LUMO態的電子很快就注入TiO2的導帶 中,而染料分子也因失去電子變成氧化態。注入到TiO2導帶中的電子在TiO2 層中會被捕獲住,然後再將電子傳輸到導電玻璃上,經由外部電路流向對 向電極。而處於氧化態的染料分子,由電解質(I-/I3-)溶液中的I- 離子提供電 子而回到激發態,使染料得以再生。而I- 離子被氧化後形成I3- 離子,並且 藉由在液體擴散的方式到達對向電極得到電子而還原。進而完成整個光電

中,同時,電解液中之碘液氧化(3 I-→I3-+2e-),並使染料還原。 c.半導體上之電子再經由氟-錫氧化物(FTO)透明導電膜傳至外電路。 d.電子經由外電路回至電解液中,並還原碘液( I3-+2e-→3I-),完成整個光電 化學轉換過程之循環。 -3 -2.5 -2 -1.5 -1 -0.5 0 -2 0 2 4 6 8 10 12 14 16 pH E (V ) Al2O3 AlO2 Al+3 Al 2O3 Al2O3 Al Al AlO2 -Al -Al2O3 Al Al+3 Al+3 AlO 2 -[ Al+3 ]=10-6 [ AlO 2 - ]=10-6 圖 2-10 鋁材隨酸鹼度-電位變化圖

圖 2-12 利用 ALD 沈積 7nm 氧化鋅薄膜於商用 AAO 之 DSSC 元件效率

圖2-14 染料吸收與波長之關係;其結果為 TiO2 NT 吸附 3*10-4[M] N3 染料

最佳時間為6hr

圖2-15 金屬之比電阻及當作電極之暗電流;a.給ㄧ500mV偏壓下,每ㄧ金 屬之暗電流;b.每ㄧ金屬之比電阻;-:表示未量測暗電流。

圖2-16 染料敏化太陽能電池,染料吸附非理想化下,電子傳移之過程

圖2-18 陽極氧化鈦成長示意圖;a.氧化層生成;b. 氟離子點蝕刻氧化層; c.於點蝕刻處成長形成貝殼狀孔洞;d.於電場助長下,孔洞間金屬 受到化學溶解形成空洞;e.氧化鈦奈米管成長示意圖

第三章 AAO 的製備與特性表現

3.1 陽極氧化鋁(Anodic Aluminum Oxide;AAO)

陽極氧化鋁是一種電解氧化過程(如圖 3-1 氧化鋁生成過程) ,鋁或鋁 合金表面會形成一層 γ-Al2O3 氧化層,故鋁在電解槽液中作為陽極,並連接 到外電源的正極,電解槽的陰極連接到外電源的負極,在外加電壓下,通 過直流電流以維持電化學反應,(如圖 3-2 陽極反應槽裝置圖),此電解反應 最終結果取決於許多因素,特別是電解質的本質、最終反應物的性質及電 解反應操作條件。 圖3-1 氧化鋁生成過程

圖3-2 陽極處理裝置圖 3.1.1 電解反應操作條件: 1.電流: ㄧ般而言,鋁電解反應於定電流密度下,電壓會隨氧化膜的增加而逐 漸增加,故所形成的氧化膜,會有一恆定的成長速率,由歐姆定律得知: 當 x 軸為電壓,y 軸為電流;於定電流密度下,電壓會因定電流的關係隨時 間而逐漸增加,電解所形成的氧化膜也會定速率成長;已知:R=V/I;故 R= 氧化膜厚度=slope=V/I;定電流下,電壓會隨氧化膜增加而遞增。如圖 3-3 鋁於定電流下電解反應,電流、電壓與膜厚關係。

圖3-3 鋁於定電流下電解反應,電壓、電流與膜厚關係;R=V/I=氧化膜; 膜厚=slope;膜厚:C>B>A;於定電流下電解鋁,隨膜厚增加,電壓 漸增 2.電壓: 鋁於一固定電壓下,行電解反應,其反應電流會隨時間而遞減;由歐 姆定律得知:當 x 軸為電壓,y 軸為電流;於定電壓下電解鋁,所產生的電 流,會隨時間的增加而遞減;故 R=氧化膜厚度=slope=V/I;定電壓下,電 流會隨氧化膜增加而遞減,電解所形成的氧化膜也會定速率成長。如圖 3-4 鋁於定電壓下電解反應,電壓、電流與膜厚關係。 電壓 電流

圖3-4 鋁於定電壓下電解反應,電流、電壓與膜厚關係; R=V/I=氧化膜膜 厚=slope;膜厚:C>B>A;於定電壓下電解鋁隨膜厚增加,電流漸減 3.工作溫度: 工作溫度會影響鋁的溶解速度,及氧化膜的性質,隨著溫度的升高, 氧化膜所呈現的機械強會增強,耐電壓會下降,故溫度低時所製作的 AAO 有硬度沒強度,於常溫時所製作的 AAO 有強度沒硬度。 4.電解反應時間: (1)定電流條件下進行電解反應:氧化膜會隨著時間增加而恆定速率成長。 (2)定電壓條件下進行電解反應:氧化膜會隨著時間的增加,成長速率會遞 減。 電流 電壓

5. AAO 的反應機制: 用化學反應來表示陽極氧化鋁(AAO)模板反應過程會有以下的反應: 1.水解反應: 水於電解反應下,於陰極解離成氫氣。 4H+ + 4e → 2H2 (陰極反應) 水於電解反應下,於陽極解離成氧氣。 2H2O → O2 + 4H+ + 4e- (陽極反應) 在沒有過電壓的情況下,亦即排除歐姆阻抗、濃度差阻抗及活化能阻 抗,水在 1.23V 下,會解離成氫氣及氧氣。 2H2O → 2H2 + O2 (全反應) 2.鋁溶解反應: 金屬鋁於陽極反應,失去電子而形成 Al3+ 。 Al → Al3+ + 3e- (陽極反應) 金屬鋁於酸性溶液下溶解成游離態 Al3+ 並同時產生氫氣。 2Al + 6H+→ 2Al3+ + 3H2 (化學溶解) 3.氧化膜生成反應: 於電解反應下,水裂解使得氧離子藉由電場移動,經由氧化層和電解液的 介面,移動至金屬和氧化物的介面,進而與鋁離子產生反應,並形成 Al2O3。 2Al + 3H2O → Al2O3 + 6H+ + 6e- + Q Q = 生成熱 + 焦耳熱

中,其對鋁的溶解速度不同。 Al2O3 + 6H+ → 2Al3+ + 3H2O (陽極反應 + 化學溶解) 5.水合反應: 此反應發生在封孔處理,於生成頂端的氧化層與熱水反應下,形成水 氧化鋁(Al2O3‧H2O) Al2O3 → Al2O3‧nH2O (封孔處理) Δ(100℃) 6.酸根之解離: 孔洞底部,除了水分解反應以外,還包含酸根的ㄧ次解離及二次解離, 其中所形成的陰離子,會摻雜在氧化層的孔洞內。 HSO4- → SO42- + H+ H2PO4- → H2PO42- + H+ HC2O4- → C2O42- + H+ 所以陽極氧化鋁(AAO)模板的生長機制: 2Al + 3H2O → Al2O3 + 6H+ + 6e- + Q

3.2 AAO(Anodic Aluminum Oxide)的製備流程 主要分為 8 個部份: a.基材的準備;b.鋁基材的電解拋光;c.第一次陽極處理製作圖案化;d. 去除氧化層;e.第二次陽極處理製作氧化鋁奈米管;f.移除鋁基材;g.移 除阻障層;h.擴孔; 如圖 3-5 AAO 製備流程ㄧ覽表。 圖3-5 AAO製備流程ㄧ覽表 3.2.1 基材的準備 選用 99.99%高純度 3mm 厚鋁當作試片: 1.於烘箱中熱處理 500℃ 3hr,然後於烘箱中爐冷回火;目的是讓退火熱處 理後的孔胴會排列更整齊,使表面均質化。 2.使用丙酮清洗鋁基材表面,用以去除表面之油漬。 3.2.2 鋁基材的電解拋光 1.鋁基材之化學拋光: 使用 96vol.%HPO+4vol.%HNO ;於 90℃的工作溫度下,處理 1 分鐘如 g) h)

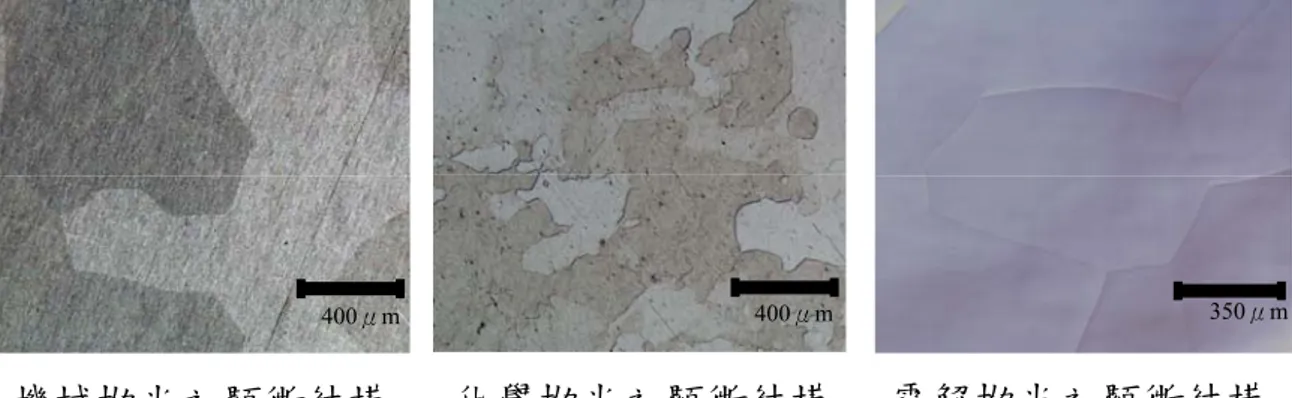

圖 3-6 各種拋光之顯微結構 2.鋁基材之電化學拋光: 使用電化學方法對試片表面作電解拋光,可以去除表面雜質和得到較 好、均質的表面,一般而言電解拋光過程可分為三個區域:蝕刻區、緩衝 區及過蝕區(如圖 3-7 鋁電解拋光電流密度與電壓之關係),其過程如下: 400μm 350μm 機械拋光之顯微結構 400μm 化學拋光之顯微結構 電解拋光之顯微結構

(1)於拋光前依序使用1000、1200及1500號砂紙,以垂直方向均勻研磨鋁基 材表面。 (2)使用電化學方法,對鋁基材表面進行電解拋光,用以去除雜質,進而得 到一平整的表面。所使用的電解液組成為 15vol.%過氯酸、15vol.%單丁 醚乙二酯及 70vol.%工業用酒精,於 40V 的定電位下維持 1hr;於移開電 場時,需盡速以水清洗移除表面黏滯的電解液,因電解液中所含的氯, 其離子半徑很小,容易對電解拋光後的鋁進行局部的點蝕刻,造成表面 缺陷。 3.以反應之機理解釋電解拋光: (1)電流分佈學說解釋電解拋光:凸的地方阻抗小,電流會集中然後溶解速 度也會比較快,凹的地方,液體比較到不了且電阻較大,故溶解較慢。 (2)擴散速度調整說:在金屬表面有一群離子接受體與金屬離子,稱為擴散 層,表面之凹凸的離子接受體擴散層的濃度差,而發生溶解。 (3)濃淡電池說:金屬離子的濃度差,形成濃淡電池,使局部陽極凸的部份溶 解(凸部份濃度小)。 (4)局部鈍化:由於不溶解物質沉積在凹槽形成鈍化物,而抑制溶解。 (5)局部皮膜破壞說:由於氣體極化及表面張力效果而產生溶解。 (6)結晶學的溶解說:凸的部份為活性的金屬結晶面,所以優先溶解。 (7)多孔性皮膜說:金屬離子之透過形成多分子層,不均的空孔,而阻止溶 解。 (8)均一皮膜溶解說:金屬表面形成氧化層薄膜,因反覆生成與溶解而使表 面均一化。 3.2.3 第一次陽極處理製作試片之圖樣化

路;電源供應器→正極→正極治具→鋁試片→電解液→陰極的白金電極→ 陰極→再回到電源供應器,並形成一個迴路。 圖3-8 陽極處理正極治具 1.陽極處理電解液及處理條件分別為: (a)1.95M(10vol.%)H2SO4(96%)水溶液;工作溫度:25℃;以定電壓的模式 下,緩慢升至 18V;陽極處理時間:10 分鐘。 (b)0.238M (3wt.%)H2C2O4.2H2O 水溶液;工作溫度 25℃;以定電壓的模式, 緩慢升至 40V;陽極處理時間 10 分鐘。

3.2.4 去除氧化層製作圖樣化 將一次陽極處理所得到之氧化膜移除: 使用氧化膜去除液:1.8wt.%鉻酸及 5vol.%磷酸除去第一次陽極所得到 的氧化層,其工作溫度為 60℃,移除時間隨氧化層的厚度越厚,所需時間 就越長,一般而言,一次陽極處理之膜厚約 5μm 即可得到整齊的圖案化。 確認氧化層移除與否,可用渦電流膜厚機確認之,或利用觀察移除氧 化層的試片,其表面會趨於光亮,看不到任何晶界。其晶界會特別明顯是 因為氧化層於其上面,所以當試片在經過除氧化層製程後,其表面會回復 到拋光的感覺,但是經過 SEM 的拍攝,其表面會留下第一次生成被除去的 痕跡,亦即所要的圖案化,而其後的第二次生成會沿著此表面生成 AAO,此 AAO 表面會趨於平整,有別於一次成長法所得到的 AAO 結構。 1.移除步驟: 配置氧化膜去除液:1.8wt%鉻酸及5vol.%磷酸,置於恆溫水槽並將其升溫至 60℃。利用治具 (如圖3-9移除氧化層固定試片治具),將試片浸泡於溶液 中。利用渦電流膜厚機,確認氧化膜是否移除。確認氧化層移除後,取出 試片後使用純水清洗,並置於超音波震盪槽震盪之,以去除殘留的化學藥 液。在經過鉻酸液的作用後,表面的AAO會被清除,而留下基底,基底中 會有淺層的奈米孔洞,而其中的孔洞中還是會殘留鉻酸液在其內,其會造 成第二次AAO生成較不平整。

圖3-9 移除氧化層固定試片製具 1.流程: 加熱氧化膜移除液至 60℃→將試片正面朝上,置於製具→取出後使用純水 清洗→置於酒精溶液中並使用超音波震盪之 3.2.5 第二次陽極處理製作氧化鋁奈米管 將去除氧化層並留有圖案化的試片,直接進行二次陽極處理。 二次陽極處理之製作如同一次陽極處理(除了時間參數以外),電解液及處 理條件分別為:

3. 0.088M H3PO4(相當於 1.0vol.% H3PO4)水溶液;工作溫度:-3℃;以定電壓 下模式下,緩慢升至 195V;陽極處理時間:12hr、18hr、24hr 及 50hr。 電解液中 5V 小馬達轉動塑膠葉片以每分鐘 60 轉的頻率下攪拌之,將電 源供應器的正極連接置於治具的鋁試片,負極連接於白金片,使電流於 定電壓下通過電解液,並成一迴路。 3.2.6 移除鋁基材 於二次陽極處理後,若要取得透明氧化鋁薄膜,則需將鋁基材蝕刻掉; 利用治具(如圖 3-8 陽極處理正極治具)讓生成氧化鋁的背面外露,並將夾 具浸泡在 CuCl2.2H2O 鹽酸水溶液中。 CuCl2.2H2O 鹽酸水溶液製備:取 75 克的 CuCl2.2H2O (分子量 170.5) 粉末,加水至 1000ml,使用鹽酸將溶液 pH 值調整至 1。 因銅的氧化電位比鋁小: Cu → Cu2+ + 2e E°= -0.337V ; Al → Al3+ + 3e E°=1.662V ; 全反應:Al + Cu2+ →Al3+ + Cu 背面外露的鋁,會與溶液中的銅離子進行氧化還原,產生置換反應, 進而移除鋁基材。反應時間隨基材的厚度而不同。 移除步驟: (a)配置移除鋁基材水溶液 1000ml: 取 75 克的 CuCl2.2H2O 加水至 1000ml, 並調整 pH 值至 1。 (b)用治具將氧化鋁的背面外露。 (C)將(2)置於(1)溶液中進行鋁、銅置換反應,直到氧化鋁薄膜完全露出為

3.2.7 移除阻障層 移除鋁基材之後,氧化鋁薄膜原來與金屬的接合面,會留下一層氧化 鋁的阻障層(Barrier layer),(如圖 3-10 陽極氧化鋁之阻障層)故欲製作 直通的氧化鋁奈米孔洞,需將試片上這一阻障層(氧化鋁和金屬之介面), 利用磷酸水溶液,將其移除掉。 圖3-10陽極氧化鋁之阻障層 移除步驟: (1)配置 5vol.%H3PO4水溶液,並置於恆溫水槽,控制溫度於 25±0.5℃。 (2)利用治具將氧化鋁的背面(亦即阻障層面)外露。 (3)將(2)置入於(1)溶液中,直到阻障層移除。

擴孔步驟:

(1)配置 5vol.%H3PO4水溶液,並置於恆溫水槽,控制溫度於 25±0.5℃。

(2)將試片直立浸泡於(1)水溶液中。

3.3 鋁的陽極處理 3.3.1 硫酸的陽極處理: 以鋁為陽極置於電解液中,利用電解作用,使鋁表面形成陽極氧化膜 的過程,稱為鋁硫酸陽極氧化;其氧化膜特點:生產成本低、膜透明度高、 耐蝕性及耐磨性好、電解著色和化學吸附染色容易。 1.硫酸濃度:一般為 10~20%;硫酸濃度若小於 1%時,就不能生成多孔質氧 化皮膜,而生成黑色的斑點,主要是因為硫酸離子解離狀況不同。 H2SO4 1%時:H2SO4=2H++SO42- ; H2SO4 15%時:H2SO4=H++HSO42- ; HSO4-離子進入阻障層而生成多孔性皮膜,在硫酸濃度 20%以上時,電解液 溶解力過強,較不能生成厚的皮膜,且電解電壓低時,孔數多、孔壁薄,所 以皮膜會比較軟,機械強度比較強。 2.鋁離子濃度:一般而言電解槽控制濃度控制在 5~10g/L,鋁含量對氧化厚 度、耐蝕性、耐磨性的影響,理論上無鋁存在時,氧化皮膜溶解速度較快, 導致皮膜不良。鋁過多時,在氧化皮膜與溶液介面有氧化鋁膠質形成,附 著於氧化膜表面,形成電著皮膜,使浴電壓上升,降低皮膜透明性及耐磨 耗性。 3.浴溫:一般為 18~20℃,於 5~10℃時,皮膜透明度差,成現皮膜灰色,染 色性差,但會有較高的耐磨耗性;若於 0~-5℃時,皮膜會呈現深黑灰色,

一般而言,電解時成長速率大於溶解速率下,在定電流 2~2.5 A/cm2的 條件下,所形成的膜厚是可控制的。 T 膜厚(μm) = K x D x t 式中: T:電解所形成的氧化膜; μm K:常數 0.26~0.33 D:電解時的平均電流密度; A / dm2 t:電解所使用的時間; min 電流密度低時,電解時間變長,耐蝕性及耐磨耗性差。 電流密度高時,會生成較不均勻膜厚現象,障壁層會產生大量的焦耳熱, 所以需要較大的攪拌速度,將此一焦耳熱移除於皮膜的表面,使皮膜均一。 6.硫酸陽極槽濃度及鋁離子濃度測試方法: (1)取適量水加入 5ml 的硫酸; (2)加水至 100ml 水; (3)以 1M NaOH 開始滴定至 pH 3.6,所消耗的體積,記錄為 V1 (4)再滴定至 pH9,所消耗的體積,記錄為 V2 (5)計算硫酸濃度(g/L)=V1*9.8 (6)計算鋁離子濃度(g/L)=(V1-V2)*1.8 3.3.2 草酸的陽極處理: 草酸陽極早在 1939 年以前就由日本和德國廣泛採用。因草酸電解液對 鋁及氧化膜溶解性小,所以氧化膜孔隙率較硫酸浴來的低,膜層的耐蝕性、

電器絕緣保護層及日用品保護層等。 1.濃度:在 2wt.%以下時,水中氯離子易混入皮膜,發生電解腐蝕,且草 酸離子對氧化皮膜溶解力低,所以易產生凹洞,在 5wt.%以上時,浴電壓 變小,草酸根易混入皮膜造成耐蝕性及耐磨耗性差,所以一般濃度控制 在 2~5wt.%H2C2O4.2H2O。 2.溫度:由於草酸的溶解力比硫酸弱,所以一般溫度控制在 28℃下,則與 20℃硫酸溶解力相同(草酸電解液溫度高 10℃,溶解速度多ㄧ倍)。 3.電流密度:草酸溶解力較弱(所以草酸的浴電壓及電流密度都較大),故草 酸浴的皮膜成長較慢,所以要用高電流密度,浴電壓也相對較大。 4.鋁離子含量:鋁離子含量對電解液導電度影響與硫酸陽極相似,隨著鋁離 子含量增加,電解液的電導率線性下降,在相同的電解電位下,電流密 度變小,同時氧化膜的顏色變淺。鋁離子的含量對氧化膜耐蝕性影響較 小,鋁含量 2g/L 時,耐蝕性稍微下降,鋁含量隨後再上升時,耐蝕性又 稍有增加;但對耐磨耗性,隨鋁含量增加,耐磨耗性隨之降低。 5.草酸陽極槽濃度及鋁離子濃度測試方法: (1)滴定原理: (a)氧化:1MnO4-+8H++5e-→1Mn2+(紫)+4H2O (b)還原:1H2C2O4→2H++2e-+2CO2↑ (c)全反應: 2MnO -+6 H+ + 5HC O (70℃)→2Mn2+ +10 CO+8 HO

(2)草酸濃度量測: 由過猛酸鉀滴定草酸電解液得到草酸濃度。 (a)取 0.5ml 的草酸陽極液 (b)加純水 100ml 稀釋 (c)加 2ml 的濃硫酸 (d)加入 PP 酚酞指示劑 3 滴 (e)將燒杯置於加熱攪拌器上,加熱至 70℃ (f)以 0.1N 的 K2MnO4滴定之(無色→紫色加熱→無色) (g)計算 unknow N H2C2O4 當量濃度 (3)鋁離子含量量測:由氫氧化鈉滴定草酸電解液得到總酸濃度,進而得知 鋁含量。 (a)取 0.5ml 的草酸陽極液 (b)加純水 100ml 稀釋 (c)加入 PP 酚酞指示劑 3 滴 (d)以 0.1N 的 NaOH 滴定之(無色→粉色) (e)N 總酸=0.1NNaOH×VNaOH/0.5ml 的草酸陽極液, N 總酸已知 (f)N Al= N 總酸 – N 草酸 (g)W Al= (N Al / 3)*27=得知鋁含量 g/L (h)計算 unknow 總酸及鋁含量 3.3.3 磷酸的陽極處理: 磷酸陽極處理是最早用於鋁材電鍍的一種預處理工藝,Bunce 原始條件 為:345g 磷酸/L、24℃、1.3A/dm2、10mins;Spooner 和 Seraphim 改良後,

刻蝕,再進行硫酸陽極處理,而現今都被單一次的磷酸陽極處理所替代 處理[10~30wt.%、15~30℃、0.5~2.0A/dm2、2~20mins、2~5μm]。其特 點:氧化膜化學穩定性好,便於長久儲存;因磷酸氧化膜孔徑大,使膜 與感光塗料之間的黏著力提高,所以能延長印刷運轉時間。用於印刷金 屬板表面處理的其他方法還有:交流磷酸陽極處理;先用硫酸陽極氧化 後再利用磷酸陽極氧化;採用 25~150g 硫酸/L 和 10~50g 磷酸/L 混合酸 陽極處理等方式。 (2)用於鋁工件交接的預處理:在過去 30 多年,人們對磷酸陽極氧化的研 究,比較注重於把磷酸陽極處理用作鋁工件膠接的預處理,目前特別在 航太工業方面已得到廣泛的應用;波音公司在這一領域最早進行了研 究,先採用 F.P.L 蝕洗工藝[33g 重鉻酸鈉/L 和 330g 硫酸/L、68℃、 15~30mins],水洗後再進行磷酸陽極處理[10~12wt.%磷酸、21~24℃、 12~15V、20~25mins]。因磷酸陽極氧化皮膜具大孔徑之特性,故所得到 的磷酸皮膜與膠黏劑的結合力比其它預處理氧化皮膜與膠黏劑的接合 力都高。 3.3.4 鉻酸的陽極處理: 鉻酸陽極處理,最早由 Bengough 和 Stuart 在 1923 年所研發的(簡稱 B-S 法)。當時鉻酸氧化膜比硫酸皮膜要薄得多,一般厚度只有 2~5μm,能 保有物件的精度和表面粗糙度。因為皮膜孔徑較硫酸與草酸為電解液系統

鐘從 40V 升至 50V,再恆壓五分鐘。若為鑄造件,特別是高銅鑄造鋁合 金,需將電解液溫度降至 25~30℃;電流密度 0.5~0.7A/dm2。 (b)1937 年 Buzzard 開發的恆壓法:將鉻酸濃度提高至:5~10wt.%,採用定電 壓 40V 恆壓陽極處理,處理時間為 30 分鐘;若控制 pH 值在 0.15~0.6 範圍內,電壓只需恆定 30V,如 pH 值在 0.6~0.8 應將電壓提高至 40V。 2.槽液離子濃度控制: (a)氯離子:主要來自所用的水及鉻酸原料,在槽液中氯離子過高會侵蝕處 理物件,使氧化膜較為粗糙,一般而言濃度不超過 0.2g/L。 (b)硫酸根離子:也是來自鉻酸原料,其會加快 Cr6+ →Cr3+ 於陰極上的反應, 進而消耗鉻酸濃度,一般硫酸根離子濃度控制在小於 0.4g/L;可添加 Ba(OH)2或 BaCO3將硫酸根離子反應成 Ba(SO4)沉澱。

3.鋁離子及三價鉻離子:

由於陽極處理過程中,鋁不斷溶出,使槽液中鉻酸鋁(Al2(CrO4)3)及鹼

性鉻酸鋁(Al(OH)CrO4)的含量不斷增多,三價鉻含量也不斷增多;一般控制

總鉻含量方法控制槽液內鋁離子含量,當槽液三價鉻含量增加時,氧化膜 變暗無光,抗蝕能力降低。

3.4 AAO 的特性量測 鋁合金陽極處理具有優良的物理、化學、力學、加工性能和特徵,使 很多民生用品至半導體的硬體主架構及面板廠的內襯板(Chamber wall), 皆使用此一產品,故為使產品品質更為穩定,完善的品質檢測的是必要的, 從事鋁及鋁合金生產及研究的工作者經過長期的努力,制定了許多試驗方 法用以評價產品是否滿足各種環境的使用的需要。一般而言,鋁合金陽極 處理後的氧化膜檢測種類有:1.耐電壓試驗;2.耐鹼滴定試驗;3.封孔度試 驗;4.皮模完整性試驗;5.氧化皮膜硬度試驗;6.氧化皮膜量測。 3.4.1 耐電壓試驗: 陽極氧化膜的檢測主要是針對絕緣性能為目的之產品而制定,一般情 況下,擊穿電位法僅適用於對封孔及乾燥後的氧化膜進行的檢驗,排除亮 光漆或其他表面。擊穿電位法:是基於氧化膜的介電性能及絕緣性能而擬 定的,所測電壓是指電流瞬間流過氧化膜的電壓值;擊穿電壓的大小取決 於:氧化膜的厚度、表面粗糙度、基材金屬合金成份、乾燥度、封孔效果 及環境因素導致老化程度。 1.依據規範 ISO2376:依據破壞電壓測量方法測試鋁合金電鍍絕緣體。 2.使用設備:設備應該要能提供持續可變的交流電壓並可判讀 10V 的敏感 度;提供的電頻介於 50~60Hz。 使用電極應符合:

3.檢測程序: 通常在平滑或金屬表面兩極應該相距 25mm,超過半徑 5mm 的圓弧表面應 相距邊緣最少 5mm。 量測細長產品時,測試機也許實行於長的軸線,此時兩極至少距離邊緣 1mm。 紀錄電壓如同薄膜的電壓分析。重複測試於素材的 10 個不同位置並計算數 學意義。 4.結果呈現: 如果只使用一金屬球(另一電極與素材接觸,亦即氧化膜垂直面量側)數據 呈現薄膜的破壞電壓。如果使用兩個金屬球(氧化膜的面量測,於電極相距 25mm 下),數據呈現近乎兩倍的破壞電壓。 3.4.2 耐鹼滴定試驗(依據規範:日本 JIS H 8601): 鋁材陽極氧化皮膜之耐蝕性測試有 CASS TEST 及耐鹼滴定兩種。但前 者因試驗機器為注入醋酸銅之鹽霧試驗機,在設備成本及衛生污染方面不 及耐鹼滴定來得簡便。故採用後者實施試驗。耐鹼滴定係在強鹼的作用下 陽極氧化皮膜會產生嚴重的腐蝕,借此加速性試驗評估其耐蝕性。利用一 密閉之壓克力容器充做恆溫箱,使試料在一定溫度下與強鹼反應,進而評 估其耐蝕性,(如圖 3-11 耐鹼滴定試驗設備示意圖) 把手 上蓋 溫控器 加熱器 排水口 感溫棒

1.操作器材: (1)測試溶液:10w/v%NaOH(aq) 。 (2)試片要求:標準尺寸為 50x40mm。 (3)試驗前處理:試片以浸有適當溶液之柔軟清潔布來洗淨。 (4)貼上耐酸鹼膠帶製成具 10 個內徑約 6mm 之圓圈空格。 2.操作步驟: (1)試片置於 35℃之裝置內,約 30 分鐘,使試片之溫度保持一定。 (2)在試片之各圓圈內依序由上面滴下每隔 5 秒滴下 35℃試驗液約 10mg。 (3)測定皮膜溶解所需時間(秒)。 (4)達所要時間後,將試片浸於洗淨水中用海綿,以同方向擦拭測定面 3~4 次,水洗清淨後,通風乾燥。 3.判定方法: (1)固定測試時間後,觀察試驗液與試片反應情形若接觸面呈起泡狀,則表 示皮膜將溶解穿透。 (2)使用附有探針之三用電錶,以探針在各標記圓圈內測試三次,如其電阻 為 5000 歐姆以下,表示皮膜已溶解。 4.計算方法: 試片上有 10 個圓圈,依序每 5 秒滴下試驗液於 1 個圓圈內,至 10 個 圓圈滴完,停留 15 秒後,將試片洗淨用探針測試。假設 1~5 個圓圈皮膜

圖 3-12 耐鹼滴定試驗判定圖 5.耐蝕性厚度等級: (1)K1 表示以草酸為電解液皮膜之試驗標準。 (2)K2 表示以硫酸為電解液皮膜之試驗標準。 如表 3-1 耐蝕性厚度等級 厚度等級(μm) 6 9 14 20 25 30 K1 90 以上 140 以上 230 以上 氫氧化鈉 滴定試驗 K2 30 以上 50 以上 75 以上 – – – 皮膜厚度(μm) 6 以上 9 以上 14 以上 20 以上 25 以上 30 以上 3.4.3 封孔度試驗(依據規範:JIS 8683 及 ISO 2931): 封孔之孔洞,由電導度之量測,進而判斷氧化皮膜於陽極處理封孔製 程後之氧化皮膜之微孔(Mircro-porous)封閉情形。 1.使用溶液: (1)35g K2SO4/L 水溶液。 (2)所使用的去離子水 D.I.Water 水質>5MΩ.cm。 1 2 3 4 5 6 7 8 9 10 5 秒×4(溶解時間) 5 秒×5(未溶解時間) 5 秒 5 秒 5 秒 5 秒 5 秒×9(滴下時間) 試片 5 秒 5 秒 5 秒 5 秒 5 秒

圖 3-13 封孔度測試示意圖 (1)將欲試驗樣品以無水酒精或丙酮進行脫脂處理。 (2)定義一測試面積:取一耐酸鹼膠帶,黏貼至 5mm 厚,利用打孔機打洞, 作為試驗面積,並貼於欲試驗處。 (3)將試驗液 35g K2SO4/L 水溶液滴入欲試驗處,時間為 30 分鐘。 (4)利用 1KHz 的週波源,以 LCR-meter 檢出試驗液至鋁合金基材之阻抗。 (5)將量測之電導度數值(Ym),帶入公式: Y=Ym x 133/A x 1/f x t/20 式中, Y:封孔度;μ S Ym:電導度量測值;μ S A:試驗面積; mm2 1/f(=1.5-0.02T℃):溫度校正係數; 於 25℃時=1 t:試驗處平均膜厚;μm f=1000Hz LCR-Meter 橡膠墊圈 注入電解液 氧化皮膜 底材

表 3-2 封孔度計算表格 封孔度測試報告 公式:Y=Ym x 133/A x 1/f x t/20 Sample 膜厚 (μm) 平均膜厚 t(μm) 測試面積 A(mm2) 室內溫度 (℃) 1/f=1.5-0.02T(℃) 1/f:溫度校正係數 導電度 Ym(μS) 封孔度 Y(μS) 4.1 4.3 4.5 4.0 A 3.9 4.16 286.82 20.5 1.09 49.8 5.24 3.4.4 皮膜完整性試驗: 陽極層較薄或陽極過程產生缺陷的氧化皮膜,其氧化膜連續性差的現 象,一般被用於對陽極氧化膜表面可見瑕疵進行判斷,例如:當對陽極氧 化膜表面的可見瑕疵存有疑問時,可用此一方法來判斷,該瑕疵是否為局 部裸露出基材金屬的缺陷;其測試方法有兩種:

1. Spot Test 1: (依據規範:美國 ASTM B 449-67a) (1)使用溶液:

Reagent A: 硝酸鐵 Fe(NO3)3‧9H2O………2g 鹽酸 HCl 36%………20mL 去離子水 D.I.Water…………473mL Reagent B: 赤血鹽 K3Fe(CN)6………2g

(2)檢測方法: (a)分開保存於棕色瓶中,使用前等體積混合。 (b)混合液滴於試片上顯示藍點處為披覆層不足。 (3)檢測結果之判定: (a)無氧化膜時:試劑之顏色變化為黃色變藍色。 (b)有氧化層時:試劑顏色變化為黃色不變。 2. Spot Test 2 ( 依據規範:CNS8409-(3)-(c) ) (1)使用溶液: 硫酸銅 CuSO4………20g 備註:如使用含結晶水硫酸銅時,加水時注意劇烈放熱反應。 鹽酸 HCl 36%………20mL 去離子水 D.I.Water…………1000mL (2)檢測方法: 試驗溫度 20℃,浸漬時間 5 分鐘。 (3)檢測結果之判定: 若氧極氧化皮膜龜裂時,試劑之顏色變化為,顯現紅銅色(因試劑的銅 及與裸露的鋁金屬置換的結果)。 3.4.5 皮膜硬度試驗: 依據規範 ISO 4516,試驗採用顯微硬度計進行量測,將具有一定形狀

合金宜採用 0.49N 的試驗力,在正常情況下,試驗力需保持 10~15s,當保 持時間小於 10s,則硬度值會偏高;為獲得準確的桔果,試樣的厚度應符合 規定之要求,並選擇適當顯微鏡和放大倍數。 如表 3-3 硬度比較表 勃氏硬度 洛氏硬度 維氏硬 度 蕭氏 硬度 抗拉 強度 A 刻度 B 刻度球 C 刻度 D 刻度 50kg (kg/m ㎡) 3000kg 60kg 壓子 100kg1/16" 150kg 壓子 100kg 壓子 555.0 78.4 --- 54.7 66.7 591.0 73.0 210.0 534.0 77.8 --- 53.5 65.8 569.0 71.0 202.0 514.0 76.9 --- 52.1 64.7 547.0 70.0 193.0 495.0 76.3 --- 51.0 63.8 528.0 68.0 186.0 477.0 75.6 --- 49.6 62.7 508.0 66.0 177.0 461.0 74.9 --- 48.5 61.7 491.0 65.0 170.0 444.0 74.2 --- 47.1 60.8 472.0 63.0 162.0 429.0 73.4 --- 45.7 59.7 455.0 61.0 154.0 415.0 72.8 --- 44.5 58.8 440.0 59.0 149.0 401.0 72.0 --- 43.1 57.8 425.0 58.0 142.0 388.0 71.4 --- 41.8 56.8 410.0 56.0 136.0 375.0 70.6 --- 40.4 55.7 396.0 54.0 129.0 363.0 70.0 --- 39.1 54.6 383.0 52.0 124.0 352.0 69.3 -110.0 37.9 53.8 372.0 51.0 120.0 341.0 68.7 -109.0 36.6 52.8 360.0 50.0 115.0 331.0 68.1 -108.5 35.5 51.9 350.0 48.0 112.0 321.0 67.5 -108.0 34.3 51.0 339.0 47.0 108.0 311.0 66.9 -107.5 33.1 50.0 328.0 46.0 105.0 302.0 66.3 -107.0 32.1 51.0 319.0 45.0 103.0 293.0 65.7 -106.0 30.9 50.0 309.0 43.0 99.0 285.0 65.3 -105.5 29.9 49.3 301.0 --- 97.0 277.0 64.6 -104.5 28.8 48.3 292.0 41.0 94.0 269.0 64.1 -104.0 27.6 47.6 284.0 40.0 91.0

3.4.6 氧化皮膜量測: 依據規範 CNS-8406 鋁及鋁合金之陽極氧化皮膜厚度試驗法皮膜厚度之 測量係表面處理最基本需求;採用「渦電流」測厚法,其原理係利用週波 源誘導被測物基材產生感應渦電流,依感應渦電流之強弱換算皮膜厚度。 在實務上則是使用「渦電流式膜厚機」來進行測量工作。 1.使用膜厚機:LZ-300C。 2.利用校正片做素材,做零點校正。

第四章 結果與討論 4.1 陽極處理模具設計 4.1.1 燒杯式電化學反應槽 早期教科書對於電化學反應皆使用此一方式: 如圖 4-1 燒杯式電化學反應槽。 1. 優點:裝置簡單、低成本。 2. 缺點:與陰極反面之工作物件電場不均、工作物件與電解液液面處,反 應電流大,易造成電流集中,容易燒毀、槽底到液面會有溫度分佈,造 成膜厚不均。 圖 4-1 燒杯式電化學反應槽 陽極 電解槽 電解液 陰極 直流電源供應器

4.1.2 夾置式之電化學反應槽 1.優點:低成本、小面積使用方便、使用之電解液較少。 2.缺點:電解液易漏、溫控不容易、處理面積較小且不彈性。 圖 4-2 夾置式之電化學反應槽 P.S 玻璃 陰極 防水墊圈 陽極 固定不銹鋼夾 子 電源供應器

+

4.1.3 電極外掛式電化學反應槽 1.優點:可解決電解液濃度不穩定的問題 2.缺點:於裝卸工作電極時易造成電解液洩漏,或需將電解液事先由反應槽 內取出。 圖 4-3 電極外掛式電化學反應槽 P.S 電解槽 陰極 電解液 固定螺絲 防水墊圈 陽極 電源供應器

4.1.4 圓形定面積置入式模具 1.優點:面積易定義(2inch、4inch、6inch)、加工容易,為本實驗最常使 用之模具。 2.缺點:固定圓形面積,有效使用率較低、治具密合問題,治具內黃銅易 析出,造成電解液及物件污染。 圖 4-4 圓形定面積置入式模具;圖 a.為模具示意圖;圖 b.實際鋁電解反應 工作圖 熱熔膠封口 鐵氟龍管 聚乙烯 黃銅 黃銅 黃銅 銅片 陽極 矽膠墊片 圖a. 圖b.

4.1.5 方形定面積置入式模具 優點:加工簡單,方便拆卸,方型面積有效利用率高 圖 4-5 方形定面積置入式模具;圖 a.為模具示意圖;圖 b.模具實體圖 a. 陽極 陰極 陽極下蓋 陽極(鋁試片) 陽極上蓋 陰極上蓋 陰極下蓋 b. 不銹鋼網

4.1.6 串聯式電解模具 將欲陽極處理之鋁片之ㄧ邊當作陰極,另ㄧ邊當作陽極(需求面) 以串聯的方式將電源供應器之正負極接於兩側,欲陽極之試片將兩邊電解 液隔開,即可形成ㄧ電場均勻分佈串聯式陽極處理槽。 1. 優點:工作物件電場均勻,工作物件同時當作陰極及陽極。 2. 缺點:要將工作物件兩邊電解液隔開較麻煩。 圖 4-6 串聯式陽極處理模具實體圖 陽極 (欲得 AAO 工作面) 陰極 陰極 陽極 電解液 電解液

4.2 陽極氧化鋁奈米管製作製程與結果 ㄧ般而言,欲製作 AAO 奈米模板需經過 8 個基本步驟: 1.基材的準備; 2.鋁基材的電解拋光; 3.第一次陽極處理製作圖案化; 4.氧化層去除,完成圖案化; 5.第二次陽極處理製作氧化鋁奈米管; 6.移除鋁基材; 7.移除阻障層; 8.擴孔。 經由各種不同的電解液,進而使用電解反應之方式製得 AAO 奈米模板。 4.2.1 各種電解液製作 AAO 的製備所用之鋁基材,因其為兩性物質,故其可溶解於鹼,亦可溶 解於酸,電解反應過程中,一般而言除單質子酸(如 HCl、HNO3、HClO4…) 以外,其餘的酸皆可作為電解反應所使用之電解液,故可分為:硫酸系統、 草酸系統、磷酸系統、鉻酸系統及硼酸系統等常用之電解液。

表 4-1 陽極處理製程類型 電流密度 電壓 處理溫度 處理時間 膜厚 陽極處理 製程類型 電解液 A/dm2 V ℃ min μm 外觀 應用 H2SO4 10-30% 1~3 15~25 18~25 20~40 10–30 無、灰 一般用途、 著色、塗裝 ㄧ般 H2SO4 10-15% 2~5 20~60 ﹣5~10 30~80 25-60 黑、灰 硬質皮膜 硫酸 AAO H2SO4 10% - 18 25 - 5-150 無、灰 奈米模板 H2C2O4 5-10% 1~2 50~60 30 30 10–20 無、黃 1.ㄧ般性用 途 2.大多硫酸 法取代 一般 H2C2O4 3-5%+ H2SO410-15% 1~2 20~60 10~15 30~80 25-60 藍 硬質皮膜 草酸 AAO H2C2O4. 2H2O3% - 40 15~25 - 5-150 白、黃 奈米模板 1.吸附性良 好之薄膜 一般 H3PO4 10% - 10~12 25 20~30 1–2 無 2.電鍍前打 底用 磷酸 AAO H3PO4 1% - 120~210 -5 3hr~30hr 5-600 灰 奈米模板 1.防蝕保護 2.皮膜柔軟 ㄧ般 CrO3 2.5-3% 0.1~0.5 0~40 40 40 2–15 灰 3.廣用於航 太器材 鉻酸 AAO CrO3 3% - 40 40 60 11 灰 奈米模板 硼酸 ㄧ般 H3BO3 - 0~500 80 - 3–5 無 鋁質電解電 容用

AAO 製備過程,從一開始的基材準備、鋁基材的電解拋光、.第一次陽 極處理製作圖樣化、去除氧化層圖樣化完成、第二次陽極處理製作氧化鋁 奈米管、移除鋁基材、移除阻障層及最後的擴孔處理,製備所需過程,如 圖 4-8 AAO 製備流程圖。

圖 4-9 99.7%Al 之晶粒大小,由 SEM 可看出不同倍率鋁之晶粒大小

X10,000

Aluminum macro etching

X15,000

處理過程分為 8 個部份:從一開始的基材準備、鋁基材的電解拋光、 第一次陽極處理製作 pattern、去除 pattern、第二次陽極處理製作氧化鋁 奈米管、移除鋁基材、移除阻障層及最後的擴孔處理,製備所需過程: 1. 基材準備: 首先需剪裁鋁片至所需尺寸,然後使用以 1000# 砂紙以垂直交互方向研 磨基材,其目的有二,移除基材表面自然氧化之氧化層及讓基材表面均質 化,磨除表面較深的刻痕,以便於縮短電解拋光所需時間。 2. 鋁基材的電解拋光: (1)所需材料: 工業用酒精(95%)、三育化工。

單丁醚乙二脂;CH3(CH2)3OCH2CH2OH;Ethylene glycol mono-butyl ether SHIMAKYUS PURE CHEMICALS 。

過濾酸;HClO4;Perchloric acid(70%);SHOWA。

(2)電解拋光電解液成份: 依體積比,調配工業用酒精、單丁醚乙二脂、過濾酸=75:15:15 之比率, 配置電解拋光用所需之電解液。 (3)電解拋光所需之參數: 使用直流電之電源供應器,將 a.已拋光之試片置於模具中,使用定電壓模 式,將欲拋光之試片置於電解液中並接於陽極,以白金片當作陰極,將電

圖 4-11 電解拋光後呈鏡面之鋁基材 ;若電解拋光所需鋁基材越 純(>99.999%Al),其所拋光後之物件反射率會趨近於 100%,Al 基材表 面越為平整 3.第一次陽極處理製作圖案化: 使用以電解拋光之試片進行一次陽極處理製做所需之圖樣化。 a. 方式:使用電解液 10vol.%H2SO4之電解液以控制 18 伏特定電壓方式進行 一次陽極處理,約 10 鐘後 pattern 及形成完整。

結果:

圖 4-12 硫酸法一次陽極處理後 SEM ;圖案化(pattern)製作故硫酸法一次 陽極處理後,其孔洞尚未規則形成六角最密堆積。

4.去除一次陽極處理之氧化層,圖案化(pattern)製作:

a. 所需藥品:

氧化鉻(CrO3):Chromium (VI) oxide;SHOWA。

磷酸(H3PO4):Phosphoric acid(85%);HPLC;Scharlau。 純水;10MΩ‧cm 超純水 b. 移除氧化鋁溶液之配置: 使用水當作溶劑,以 1.8wt.%CrO3加上 6vol.%H3PO4 當作溶質,製備溶液。 c. 方法: 將所配置的溶液 b.置於 60℃之恆溫水槽,依照膜厚之不同,浸泡約 30 分 X 50,000 X200,000

結果: 圖 4-13 二次陽極處理所需之圖案化;一次陽極處理後,移除氧化層後,會 留下規則的圖案,並完成二次陽極處理所需之圖案化。 5.第二次陽極處理: 使用留有 pattern 之鋁基材進行二次陽極處理。 a. 方式:使用電解液 10vol.%H2SO4之電解液以控制 18 伏特定電壓方式進行 二次陽極處理。 b. 結果: 60 nm a. Top b . Bottom 200 nm X 10,000 X 80,000

6.去除鋁基材: 二次陽處理所形成三氧化二鋁奈米管後,可將剩餘、未反應之鋁基材 移除之。 a. 所需藥品: 氯化銅;CuCl2;Copper(Ⅱ)chloride;SHOWA。 鹽酸;工業用;三育化工。 純水;10MΩ‧cm 超純水。 b. 移除鋁基材溶液配置: 配置 70g/L 的氯化銅水溶液,並將容易 pH 值調整為 1,即可製得移除鋁基 材之溶液。 c.方法:將欲將移除之試片,將氧化鋁奈米管朝內,亦即鋁基材朝外,置 於治具中,將治具置入所配置的 b.溶液中進行移除鋁基材,直到氧化鋁奈 米管薄膜裸露後,利用 D.I water 清潔試片,即完成移除鋁基材工作。 d.結果: a. X 50,000 Metal Al b. X 30,000

7.移除阻障層(Barrier layer)及擴孔(Widening): a.使用藥品: 磷酸;H3PO4;Phosphoric acid(85%);HPLC;Scharlau。 純水;10MΩ‧cm 超純水。 b.溶液配置: 配置 5vol.%之磷酸水溶液 c. 方法: 將所配置溶液,置於 25℃之恆溫水槽;利用治具將試片阻障層面朝上,並 至於所配置 b.溶液中,30 分鐘,然後將試片從治具中移出,再一次浸漬於 溶液 b.中 10 分鐘即完成擴孔工作。 d. 結果: X 150,000 X50,000 X50,000 X50,000

4.2.1.2 草酸系統 使用草酸法製作 AAO,其處理程序包括: 從一開始的基材準備、鋁基材的電解拋光、.第一次陽極處理製作 pattern、 去除 pattern、第二次陽極處理製作氧化鋁奈米管、移除鋁基材、移除阻障 層及最後的擴孔處理,其處理程序如同硫酸法製作 AAO 一樣,唯差異在於 電解液不同及使用磷酸,移除阻障層和擴孔時間之不同,故此一章節由第 一次陽極製作所需 pattern 說起。 1. 第一次陽極處理製作圖案化: 使用以電解拋光之試片進行一次陽極處理製做所需之圖案化。 a. 方式:使用電解液 3wt.%H2C2O4之電解液以控制 40 伏特定電壓方式進 行一次陽極處理,約 10 鐘後圖案化即形成完整。 b. 結果:

圖 4-18 草酸法ㄧ次陽極後,經 500℃熱處理之 AAO;未經圖樣化之草酸 AAO, 經由 500℃熱處理後,孔洞漸漸的顯現出來,底部的小孔規則的對 到表面的大孔洞,故熱處理有助於修飾 AAO 孔洞之規則性 圖 4-19 草酸法二次陽極後,經 500℃熱處理之 AAO;經由二次陽極處裡及 熱處理後 AAO 呈規則排列,但熱處理過程造成孔洞表面有一氧化層 形成,但氧化層其為非連續性,可藉由超音波震盪移除之

圖 4-20 草酸法二次陽極後,經 500℃熱處理之 AAO,並使用超音波震盪方 式移除表面之氧化層

2.去除一次陽極處理之氧化層,製備鋁基材之圖案化: a.所需藥品: 氧化鉻;CrO3;Chromium(Ⅵ)oxide;Showa。 磷酸;H3PO4;Phosphoric acid(85%);HPLC;Scharlau。 純水;10MΩ‧cm 超純水。 b.移除氧化鋁溶液之配置: 使用水當作溶劑,以 1.8wt.%CrO3加上 6vol.%H3PO4 當作溶質,製備溶液。 c.方法: 將所配置的溶液 b.置於 60℃之恆溫水槽,依照膜厚之不同,浸泡約 30 分 鐘,以渦電流膜厚測定儀,量測是否將氧化層移除乾淨。 d. 結果: 圖 4-21 二次陽極處理所需之圖案化;一次陽極處理後,移除氧化層後,會 留下規則的圖案,並完成二次陽極處理所需之圖案化 3.第二次陽極處理: X 10,000 X 80,000

b.結果: 圖 4-22 草酸法之二次陽極處理;有別於一次陽極處理法,氧化鋁奈米管, 呈現規則之六角最密堆積 4..去除鋁基材: 二次陽處理所形成三氧化二鋁奈米管後,可將剩餘、未反應之鋁基材移除 之。 a.所需藥品: 氯化銅;CuCl2;Copper(Ⅱ)chloride;Showa。 鹽酸;工業用;三育化工 純水;10MΩ‧cm 超純水。 b.移除鋁基材溶液配置: 配置 70g/L 的氯化銅水溶液,並將容易 pH 值調整為 1,即可製得移除鋁基

5.移除阻障層(Barrier layer)及擴孔: a.使用藥品: 磷酸;H3PO4;Phosphoric acid(85%);HPLC;Scharlau。 純水;10MΩ‧cm 超純水。 b.溶液配置: 配置 5vol.%之磷酸水溶液 e. 方法: 將所配置溶液,置於 25℃之恆溫水槽;利用治具將試片阻障層面朝上,並 至於所配置 b.溶液中,90 分鐘,然後將試片從治具中移出,在一次浸漬於 溶液 b.中 40 分鐘即完成擴孔工作。 圖 4-23 透明草酸法 AAO 之穿透率;AAO 與載玻片之穿透率比較結果:90%、 92%

圖 4-24 透明草酸法 AAO 之照片

f. 擴孔 85 分鐘 e. 擴孔 80 分鐘 i. 擴孔 100 分鐘 h. 擴孔 95 分鐘 g. 擴孔 90 分鐘 j. 擴孔 110 分鐘

圖 4-25 草酸法 AAO 單面擴孔於不同擴孔時間下之孔洞大小;60nm~90nm 4.2.1.3 磷酸系統 如同硫酸法製作 AAO 之程序,首先基材需先做電解拋光之前處理、然 後成長一次陽極處理、移除一次陽極所產生的氧化模,製造圖樣化所需之 pattern、二次陽極處理、剩餘鋁基材移除、移除阻障層及擴孔。 1.二次陽極處理磷酸法 AAO 奈米管製備: 取留有一次磷酸法陽極處理之基材,使用 1vol.%H3PO4水溶液當作電解 反應所使用之電解液,以定電壓的方式,利用緩升的方式,將電壓緩慢升 至 195V,依所需膜厚,調整電解之時間。 a.所需藥品: 磷酸;H3PO4;Phosphoric acid(85%);HPLC;Scharlau。 純水;10MΩ‧cm 超純水。 b.所需電解液: k. 擴孔 120 分鐘

2.結果: 圖 4-26 磷酸法 AAO 底部;移除鋁基材後,於 AAO 底部所呈現的六角最密堆 積之圖案 圖 4-27 移除鋁基材後經由擴孔處理,可移除留在底部的阻障層,由時間之 控制,可完全將 Barrier layer 完全移除;圖為未完全去除阻障層 X 10,000 X30,000 X30,000

圖 4-28 移除鋁基材後經由擴孔處理,將阻障層完全移除之磷酸法 AAO 直通 管,經由時間之控制,可擴孔至 505μm

Top 400 nm Bottom

圖 4-30 磷酸法成長 0.5mm AAO;利用低濃度高電壓成長方式,製作 0.5mm 陽 極氧化鋁奈米管,圖 a.為剖面圖 AAO 之管長;圖 b.為剖面圖可看 到 0.5mm 管長之 AAO 中奈米管亦具規則性 a. X100 b. X10,000 硫酸法 AAO 磷酸法 AAO 硫酸法 AAO 磷酸法 AAO 第二次電解磷酸 AAO 奈米管 第二次電解之磷酸 AAO 底部 a. X500 b. X500 c. X10,000 d. X10,000

![圖 2-14 染料吸收與波長之關係;其結果為 TiO 2 NT 吸附 3*10 -4 [M] N3 染料 最佳時間為 6hr](https://thumb-ap.123doks.com/thumbv2/9libinfo/8255335.171861/28.892.225.666.162.498/圖染料吸收與波長之關係其結果為NT吸附14MN3染料最佳時間為.webp)