國立交通大學

管理學院(工業工程與管理學程)碩士班

碩士論文

導入廠內成套零件供補模式於

多種少量生產之汽車製造廠

Implementing Set Parts Supply Model for

High-Variety-Low-Volume Automobile Manufacturing

研 究 生:蕭啟裕

指導教授:張永佳 博士

導入廠內成套零件供補模式於

多種少量生產之汽車製造廠

Implementing Set Parts Supply Model for

High-Variety-Low-Volume Automobile Manufacturing

研 究 生:蕭啟裕 Student:Chi-Yu Hsiao

指導教授:張永佳 博士 Advisor:

Yung-Chia

Chang

國立交通大學

管理學院(工業工程與管理學程)

碩士論文

A Thesis

Submitted to Department of Industrial Engineering and Management

College of Management

National Chiao Tung University

In Partial Fulfillment of the Requirements

For the Degree of Master of Science

In

Industrial Engineering

July 2009

Hsin-Chu, Taiwan, Republic of China

導入廠內成套零件供補模式於

多種少量生產之汽車製造廠

研 究 生:蕭啟裕 指導教授:張永佳

管理學院(工業工程與管理學程)碩士班

摘要

國內的汽車產業面臨市場飽和的瓶頸,為了維持市場佔有率,各家汽車公司持 續不斷的推出新車種,以提高消費者的購買意願。台灣汽車製造廠生產線大部分皆 採用多種少量混線生產方式,每增加一個新車種,生產線的零件種類往往得增加一 倍,而在生產線擺放零件的面積無法增加下,此種現象使得生產效率也出現瓶頸。 成套零件供補(Set Parts Supply, SPS)模式是由豐田生產方式中的及時生產衍生而 來,是一個能有效降低生產線零件存放面積與提高生產效率的方法,它將所有的零 件退出生產線邊,由專人以成套的方式,依生產車序及時的供應給生產線上的作業 員。目前中、外文獻中探討 SPS 模式實際應用的例子非常少見,有鑑於此,本研 究以豐田生產方式為工具,建構了一套適用於汽車製造業的廠內 SPS 模式之實施 流程,以利於汽車製造廠在車種增加之下仍能有系統地規劃廠內零件供補上線方 案,並藉由試行與效果確認的方法來作持續的改善。本研究將以此實施流程實際應 用於台灣某汽車製造廠之生產線,驗證本研究所提出方法確實可幫助汽車製造廠實 行 SPS 模式。 關鍵詞:多種少量生產、成套零件供補模式、及時化Implementing Set Parts Supply Model for

High-Variety-Low-Volume Automobile

Manufacturing

Student:Chi-Yu Hsiao Advisor:

Yung-Chia

Chang

Department of Industrial Engineering and Management

National Chiao Tung University

ABSTRACT

Domestic auto industry is facing a bottleneck of market saturation. In order to maintain market share, automobile companies have to continually introduce new models to enhance consumers’ purchasing willingness. In Taiwan, most auto manufacturers adopt a high-variety-low-volume mixed line mode of production. The number of types of parts often doubles as result of a newly introduced car model. When the production area is limited, the production efficiency is highly affected by the increasing number of parts.

Set Parts Supply (SPS) Model, derived from the Just-in-time manufacturing of Toyota production methods, is an effective way in reducing the line-side storage space which often also leads to an improvement of production efficiency. SPS moves all components away from the production line and assigns specific operators to deliver parts with completed set based upon the car producing sequence to supply production line instead. There is very little literature that studied the implementation of SPS model. This research constructs a process for auto makers to implement the SPS model in practice. A real case drawn from a Taiwanese auto manufacturer is used to demonstrate the feasibility and effectiveness of the proposed process.

誌 謝

本論文的順利完成,首先感謝恩師張永佳博士,由衷的感謝張老師在論文研究 過程中的每一階段給予的耐心包容與悉心指導,在此誠摯地對張老師致上最高的敬 意與感謝。其次感謝口試委員李榮貴教授與唐麗英教授在百忙之中能抽空指導並給 予寶貴的意見,使本論文內容更臻完善。 最後,感謝愛妻玉如,由於你的不斷支持與鼓勵,才有今天的我;而就在本論 文口試通過的此刻,我們的可愛寶貝女兒也出生來報到了,這是多麼令人感動的時 刻,感謝你的辛苦付出,讓我們的家更加豐富圓滿!目 錄

中文摘要 --- i 英文摘要 --- ii 誌謝 --- iii 目錄 --- iv 表目錄 --- v 圖目錄 --- vi 第一章 緒論 --- 1 1.1 研究背景與動機--- 1 1.2 研究目的--- 3 1.3 研究範圍--- 3 1.4 研究架構--- 3 第二章 文獻探討 --- 4 2.1 及時化--- 4 2.2 物流的定義--- 7 2.3 SPS 物流模式--- 9 第三章 研究方法 --- 12 第四章 SPS 模式實例驗證--- 17 4.1 成立廠內 SPS 模式改善小組--- 17 4.2 排定計劃時程--- 18 4.3 選定廠內試行 SPS 的示範產線--- 19 4.4 收集與分析示範線所需的零件資訊--- 19 4.5 依 SPS 的觀念重新設計上線容器與台車--- 21 4.6 試行與效果確認--- 23 4.7 上載更改後之零件資料至管控系統--- 23 4.8 依需求更動裝配線線邊佈置--- 24 4.9 正式上線使用--- 24 第五章 結論與未來研究方向 --- 25 5.1 結論--- 25 5.2 未來研究方向與建議--- 25 參考文獻 --- 26 附錄 --- 27 專有名詞--- 27表目錄

表 3.1 SPS 模式灌檔資料 --- 15 表 3.2 SPS 上線問題點收集與對策表 --- 16 表 4.1 廠內 SPS 模式改善小組成員的工作執掌--- 18 表 4.2 廠內 SPS 模式改善小組活動計劃--- 19 表 4.3 示範產線現行零件相關資料表 --- 20 表 4.4 SPS 現況推動狀況統計表 1--- 20 表 4.5 SPS 現況推動狀況統計表 2--- 21 表 4.6 示範線零件供補上線 bin 點數分佈表--- 21 表 4.7 裝配工時與人力改善統計表--- 23 表 4.8 SPS 模式灌檔資料 --- 24 表 4.9 SPS 上線問題點收集與對策表 --- 24圖目錄

圖 3.1 廠內 SPS 模式實施流程規劃--- 13 圖 3.2 SPS 容器設計圖 --- 14 圖 4.1 廠內 SPS 模式改善小組組織圖--- 17 圖 4.2 BC 類 SPS 的上線容器設計 --- 22 圖 4.3 標準件 SPS 的上線容器設計--- 22 圖 4.4 SPS 的上線台車設計 1--- 22 圖 4.5 SPS 的上線台車設計 2--- 22第一章 緒 論

1.1 研究背景與動機

目前國內有中華、裕隆、福特六和、本田、國瑞、現代、太子、台灣五十鈴 等 8 家汽車製造廠,在國內市場規模並不大卻擁有 8 家汽車製造廠的情形下,各 廠之間的競爭日益激烈,加上近年來消費大眾對於汽車附加價值的要求愈來愈 高,使汽車製造廠在生產製造方面的變動性相對的提高不少。又汽車產業銷售量 受經濟景氣有相當的影響,其產品原料包含鋼鐵、橡膠、玻璃、塗料等各種產業, 且銷售對象包含企業,個人等,若經濟景氣好則汽車銷售量佳,2008 年由於受經 濟金融海嘯衝擊,汽車業國產車市場嚴重萎縮僅 22 萬台,較 2007 年衰退約 3 成。 因此如何增加生產效益以提高競爭力,並降低成本成為各汽車製造廠相當重視的 問題。 為滿足消費者多變需求,汽車市場趨向於多種少量(指生產少量的多種產品), 生命週期短暫,新商品的蜜月期愈來愈短,一般車型小改款時間約一年,大改款 時間約三年。在汽車市場上,由於市場面供過於求,但暢銷車種往往在消費者下 訂單後因等候過久,而降低顧客滿意度,所以汽車製造廠如何縮短生產到交貨的 前置時間(lead time),是贏得商機的關鍵之一。 在產品種類的仕樣上,由於消費者的意識形態抬頭,且需求多樣化,例如, 就國內某大汽車製造廠而言,擁有全方位的產品線,所生產的車種有:轎車、休 旅 車 、 商 用 車 、 重 車 等 ; 各 個 車 種 可 搭 配 的 配 件 上 分 為 : 氣 體 放 電 式 頭 燈 (High-Intensity Discharge, HID)、剎車防鎖死系統(Anti-lock Braking System, ABS)、 安全氣囊輔助約束系統 (Supplement Restraint System, SRS)、天窗(Sun Roof)、倒車 雷達等;內裝配件方面有:皮椅、MP3、DVD、核桃木飾板、液晶螢幕、手機免 持聽筒等;外觀配件有:車尾擾流翼、車側擾流翼、LED 後視鏡方向燈、後牌照 飾版、水箱飾罩等,以滿足各層消費者的多變需求。但相對的車款越多,零件數量亦隨之增加,相對的所需的人力、成本、存貨 及於工廠內裝配線旁與庫房所需的儲存空間也隨之增加,裝配線旁的待組裝物料 的擺放佈置 Layout 於仕樣增加之下,亦將複雜化,對於裝配人員的來回走行取料 組裝工時將更加費時,生產線能否及時因應變化調整,降低庫存與杜絕浪費,成 為管理上的關鍵。 本研究以國內某大汽車製造廠(以下稱為甲公司)為研究對象。甲公司現有 之廠房較為老舊,是由建廠初期年產僅 699 台,逐年擴充設備產能到達現今年產 量可達 11 萬台的 30 年老舊廠房。在空間的限制下,生產線面積並無法繼續擴充, 但卻仍須以相同的組裝線生產出市場所需之各種車輛。在市場競爭下,甲公司為 因應市場需求而不斷增加車款,目前所生產之車款橫跨轎車、休旅車、商用車與 重車,其細分之種類別高達 158 種,若再搭配車色變化,則有近 600 種的生產組 合。

成套零件供補 (Set Parts Supply, SPS)模式是指對裝配線以成套(set)的方式供 補零件;以同站別或同一生產線為一個供料單位(bin),將同部車或工程多樣零件 規劃在同一供料單位,並依生產車序進行及時定量之備料上線,透過物料上線及 時化(Just-In-Time, JIT),將需要的物品在必要的時間供應必需的品質與數量到需要 的地點。本研究針對多種少量生產的汽車製造廠設計一套適用的廠內 SPS 實施流 程,並以甲公司為案例,實際執行 SPS 上線及時化,以減少生產線邊(line side)待 組裝零件數量,增加裝配線邊空間的利用率。此方法亦可應變車型改款時因物料 種類增加但佈置無法擴增時的困境,並減少生產線裝配人員因物料分佈零散的無 附加價值作業重複來回走行取料工時;於工時降低下,縮短裝配工時週期時間 (cycle time),以增大有效產出。

1.2 研究目的

綜合以上所述,本研究有以下幾個研究目的 1.建構多種少量生產之汽車製造廠廠內 SPS 實施流程 透過多種少量生產之汽車製造廠廠內 SPS 實施流程的建構,降低裝配線邊 零件數量,需求零件在必要的時間及必要的數量情況下供補至裝配線邊,使裝 配線線邊單位的利用面積提高,並可減少裝配人員取料搬運工時,提高生產力 及增加附加價值。 2.以甲公司為案例,實際執行本研究所提之廠內 SPS 實施流程,並評估實施 SPS 對甲公司所造成的影響與效益。1.3 研究範圍

研究範圍為國內甲公司的某部分裝配線為實際執行對象,該汽車製造廠裝配 線採流動式(flow line)輸送帶方式(依工程順序的配置)多種少量混線生產。甲公司 用「生產管控資訊系統」對生產線作監視與控制,該系統以主動驅動裝配線與物 料補給單位的印表機伺服器方式,列印生產車序指示單及備料上線指示單予生產 線與物料補給單位做前置作業準備。1.4 研究架構

根據研究流程,本論文之結構共分為五個章節:第一章為緒論,敘述本研究 之研究背景與動機、研究目的、研究範圍及研究架構。第二章為文獻探討,回顧 國內外學者之文獻對物料上線及時化、徹底地分析浪費、消除七大浪費與物流等 定義及 SPS 模式等相關文獻回顧,以文獻探討中的理論基礎作為本研究之研究架 構及案例探討的依據。第三章建構廠內 SPS 模式的導入流程設計。第四章為 SPS 模式實例,驗證 SPS 模式的導入對於裝配線線邊空間活用,及減少裝配人力,提 高生產力的有效性。第五章說明本研究的貢獻與未來研究方向之建 議。

第二章 文獻探討

2.1 及時化

豐田生產制度(Toyota Production System, TPS)中的兩大支柱為及時化(Just In Time, JIT)與自働化。及時生產系統基於「徹底消除浪費」的思想,它可以縮短從 取得原料到完成一部車子的前置時間(lead time),自働化為內建品質、就地品管, 使問題顯現,豐田應用此兩大支柱以追求提高生產效率,降低成本,而增加利潤。 下川浩一與藤本隆宏(2005)在探討「豐田生產方式」時認為為了要在汽車工業 裡有個高效率的生產系統,必須要解決以下三個獨特的問題。 1.汽車工業是一個典型的大量生產裝配的系統,每一部車子都是由數千個經歷很 多工程的零件所裝配而成,因此任何一個工程發生了問題都會對整體造成很 大的影響。 2.有許多含有不同仕樣的車種,而且每一個車種間都會有很大的需求變動。 3.每隔幾年車子就會完全改款,而且期間也經常有部分的改型。 大野耐一(1985)認為豐田的課題並不是只有便宜地製造出來而已,而是在「多 種類、變動大之中,如何便宜地製造(彈性及低成本、Flexible & Low Cost)」,多樣 化在日本的市場中是不能避免的現實(與美國的大量生產情況不同)。多樣化、混線 生產當然會造成成本增加,但如何防止這樣的情況是永遠持續的課題。 大野耐一(2001)指出所謂及時化,例如在流動中組裝汽車的過程中,裝配所必 需的零件,在必要的時候剛好將必要的量,送達生產線的旁邊。其目的在徹底消 除浪費,以減少不必要的庫存,增加資本週轉率,因而提高企業的利潤。適用及 時生產系統的前提,便是徹底進行找出浪費的地方,針對這些浪費進行改善,認 為生產的七大浪費為: 1.製造過剩的浪費 指製造過剩來自生產產品數量超過市場需求量,製造過剩會產生不必要

的存貨,而存貨需要增加物料的搬運,會佔用利息支出,增加人員看管存貨 等無附加價值的問題。過多的存貨也會管理人員不知生產的優先順序,而將 機器、人力花費在不需要的產品上,誤以為機器及作業員已超過負荷,而增 購機器及增加作業員,造成更大的浪費,同時製造過剩的浪費會把諸如製程 不良、機器故障,產能不平衡等許多生產上的問題隱藏更引發其他的各種浪 費,所以被認定為惡性重大的浪費。 2.待工待料的浪費 指由於產能評估錯誤,造成前製程該來的零件未到而無法作業的待料問題 或作業不正常情況,此時機器無法自動停止,需作業員在機器旁等待造成徒勞 無功的動作及多餘作業員的浪費。 3.搬運的浪費 指因工廠佈置不當、過程協議不佳、錯誤的運輸方法、環境未整頓及工 作安排不良而發生搬運超過必要的距離,重新堆放或移動、或暫時放置等浪 費,會造成生產力降低、搬運工時增加及搬運設備增加等問題。 4.加工本身的浪費 指產品設計未考慮製造的條件或模具保養不良而造成多餘的製程浪費, 及容易產生瑕疵品的問題。 5.庫存的浪費 指由於未處理廢料、製造後製程不需要的產品、採購大批量的項目及大 批製造產品而造成倉庫及製程間的材料、在製品的停滯,產生額外搬運、空 間佔用、利息負擔及人員增加的浪費。 6.動作的浪費 任何現場只要仔細觀察的話,都可發現有浪費的存在,均有改善的餘地。 經過仔細觀察,可將作業者的動作分成浪費和作業二種: (1)浪費:乃是作業上根本不需要的動作。因此是要立刻去除的東西,例如等 待、中間製品的堆積,重複搬運,變更工作物方向等。

(2)大致上可分成「沒有附加價值的作業」和「增加附加價值的作業」等二類。 第一類「沒有附加價值的作業」本來可以把它當作浪費,但是在現行作業 條件下非做不可,例如步行去取零件,拆開外購零件的包裝,按鈕的操作 等等。第二類「增加附加價值的作業」乃是改變物品的形狀、質料或是裝 配等,以各種形式做「加工」。所謂工數低減,是提高增加附加價值作業 的比例,追求百分之百有附加價值作業的理想。 7.製造不良品的浪費 生產出瑕疵品或必須修改的東西、修理或重做、報廢、更換生產、檢驗 等,代表浪費的處理、時間與精力。

Markham and McCart (1995)指出一般企業實施 JIT 的目的為: 1. 減少製造前置時間。 2. 減少在製品存貨。 3. 增加存貨週轉率。 4. 減少原料。 5. 改進品質。 6. 減少製成品存貨。 7. 減少生產空間需求。 8. 較大的生產彈性。 9. 減少廢料。 10.增加設備使用率。 11.與供應商建立良好的關係。 Gunasekaran(1999)則指出,序列供料(JIT Purchasing)是指在製造現場剛好需 要該物料時,將物料送達,而其主要目的是希望使得原物料的接收與製造生產能 夠盡可能的接近,亦即收到的原物料能夠立刻的投入生產。

2.2 物流的定義

物流的定義:物流顧名思義,即是物的流動,英文名為 Logistics,即後勤支援 或運籌管理;「物流」一詞首見於日本,日本大約在 1964 年開始使用 Physical Distribution,被譯為「物的流通」,其定義主要著重於實體原物料與有形商品之配 送。 中華民國物流協會認為物流定義有廣義與狹義之分,廣義的物流就是指 Logistics,有學者稱為〈運籌管理〉;狹義的物流則是指實體分配(銷售物流)而 言,國內所指的物流中心通常是指狹義的物流,其機能包括運輸配送、倉儲保管、 裝卸、包裝、流通加工、資訊情報等各種活動。美國物流管理學會於 1998 年對 Logistics 所作的定義:「為符合顧客的需要,對原料、製程中的存貨與製成品以及 相關資訊,從其起運點至最終消費點之間,所作的講求效率與成本效果的計畫、 執行與控制的過程」。 根據經濟部工業局(1999)專案計劃執行成果報告之產業自動化成果案例推 薦與教材撰寫中對物流提供很具體的研究,提到物流的範圍、物流流程系統之原 則與常見的物流問題,如下: (一)物流的範圍,典型的物流包含下列數項: 1.收到材料並加以儲存,包括: (1) 物料運至卸貨地點,(2)卸貨,(3)驗收,(4)運至儲存區,(5)存放在儲存區 與(6)從儲存區取出。 2.製造,包括: (1)移至製造區,(2) 存放在製造區之物料緩衝區(分散式庫存),(3)送至製程, (4)送至成品(半成品)儲存區,(5) 存放在儲存區,與(6) 取出送至下一程序(裝 配、儲存或出貨)。 3.裝配,包括: (1) 送至裝配線附近,(2) 移往裝配站,(3) 裝配成產品,與(4) 送至下一程序(儲存、包裝、出貨)。 4.包裝與運送,包括: (1) 移往成品儲存區,(2) 存放在成品儲存區,(3) 由儲存區取出, (4) 移往包 裝區(若無則省略),(5) 移往運送地點(出貨區),與(6) 送至客戶處。 (二)物流流程系統之原則 物流系統在工廠內的地位就如同生物體內循環系統所佔的地位。各生物其循 環系統不同,但其基本的型態不變。物流系統亦然,依各廠不同而有不同的物流 系統,但有幾項基本原刖是不變的。 1. 在廠房中,使物料盡量朝同方向流動。 2. 使回運(Back Tracking)減為最少。

3. 儘可能使用直線生產(Line Production Principle)。 4. 儘量使運入的材料直接運到工作地區。 5. 使用機械搬運設備以保證一定的生產率。 6. 儘可能合併作業以保證一定的生產。 7. 維持工作區最少的儲在材料。 8. 減少作業員的走動。 9. 使用機器設備移動材料。 10.將性質相同或相近的作業集中在一處。 11.對比較重的物,其作業過程應將之定位在收料處附近。 12.使越重的材料移動距離越短。 13.設計流程以促進製造過程順暢。 14.具有彈性。 15.具有可擴充性。 16.使所有的活動越短越好。 17.將材料直接運到作業員處,以避免多餘的動作。

(三)常見的物流問題 1.空間的限制 台灣地狹人稠,土地取得困難,除了使用空間狹小外,有時土地的外形 也常有不規則的情況發生,增加物流工廠佈置的困擾。 2.生管、行銷的問題 由於競爭激烈,且產品趨向少量多樣化,市場要求出貨期短,因此常常 無法按照既定的排程生產。需時時改變生產排程以利市場競爭,而這些都將 導致搬運成本的增加。 3.產品重量問題 有些產品的重量相當重,若以人員搬運,除了工作效率低外,且易生危 險。本案為重工業廠,其產品、原物料動輒以噸計,因此更需要機械化之 搬運設備。 4.產品種類多的問題 此項除了產品外,尚包含所有加工所需之零配件。當產品種類少時(零 組件單純),物流搬運及物料佈置單純;當物料種類多時,會使搬運問題複雜 化,需時時檢討以求改善。 5.工作場所間之流路 製造應以簡捷省力之方法,使物料移動的距離為最短,人與機器的利用 能達到最佳之效率為原則。

2.3 SPS 物流模式

豐田 JIT 生產方式所運用的手段是「看板」(Kanban)。「看板」最常運用的形 式是裝在長方形塑膠套中的一枚紙板。「看板」在豐田生產系統中是製造或搬運的 著工(開始生產)指示,也就是指示生產什麼種類、樣式、生產量,何時製造或 搬運等,其兩種基本型態為(1)「工程內看板」(生產指示看板)與(2)「領取看板」。「工程內看板」是依據生產線的製品(加工完成品)被後生產線使用的實績,作為對 生產線著工指示的系統,因此生產線的製品如沒有被後生產線使用的實績時,就 不能著工生產;「領取看板」是後工程領取看板,具有搬運前生產線加工完成品至 後生產線的領取指示任務。 下川浩一與藤本隆宏(2005)在豐田「後工程領取」的擴張過程中指出,汽車是 由數萬個零件構成,這些汽車零件當中,引擎或底軸的總成零件是由鑄鍛造的粗 材經過機械加工,再裝配成為引擎或底軸總成,最後送至汽車的裝配線(稱做總裝 配)。因為總成是更進一步由許多零件構成,所以一個總成的裝配線需要由許多加 工線來對應。底軸總成裝配是「後工程領取」方式最初的案例,更進一步地擴大 至變速箱裝配、引擎裝配。因此,總成件的裝配過程中,後工程依據領取看板(生 產指示),以台車或輸送帶到前工程來集合加工完的零件,這就是領取。當有了領 取的權力證,就去領取回來,時機是只要在裝配線上的零件用完之前送達即可。 引擎裝配與底軸或變速箱比較起來,內製零件的點數雖然少但重量大(汽缸體,汽 缸蓋,凸輪軸,活塞等)。因此使用輸送帶來領取,嘗試根據裝配的順序將零件配 套(set)供給生產線。另一方面外包零件的點數相當多,外包零件集中在整備室,於 是在整備室也裝設有領取輸送帶,跟裝配線輸送帶以同樣的速度移動,嘗試對生 產線做配套(set)供給方式。於是在裝配線的各工程中,裝配的作業者只是將輸送帶 上搭載的東西拿下來裝配而已,不必撿料,也就不需要判斷零件仕樣與種類了。 原田武彥(2008),豐田為了增加一個新車種,生產線的零件種類得增加一倍, 可是工廠擺放零件的面積卻無法增加,當時豐田的做法是把標準零件(車型共用 件)留在廠內,選配用的零件(車型專用件)放在生產線外,再依使用順序由線 外供給生產線。但豐田後來想到的辦法,卻反而把標準品排除在生產線之外,再 以成套(set)供應零件(set supply)的方式供應選配用零件。這個方式再持續經 過改良,變成所有的零件都由專人以成套的方式供應給生產線上的作業員。如今 SPS 模式成為豐田新工廠的作業標準。 土屋哲(2001)指出在產品組成的零件工廠裡,投入於材料搬運的時間幾乎已達

到材料及零件所需加工工時的數倍,所以在生產過程中,應致力減少搬運狀況, 其認為搬運距離的縮短中,工廠的生產活動是由"物件"的移動而來。因此,縮短搬 運距離是工廠合理化時必須最先著手進行之處,而且也是最有成效的方法,以組 件裝載方式(unit load)搬運物品,盡可能地以一次裝載多數物品的方式,來進行搬 運,以減少搬運的次數。不過,雖然說是一次搬運物品,但也有其大小的限制。 把物品加以整理後放入容器的組件裝載,其物品形式須依搬運車輛、道路寬度、 柱子間隔、房屋出入口的寬度、電梯的大小,以及收受對方的需要量等來加以決 定。因此必須以最適當的大小,使組件裝載的搬運過程較為容易,這是理所當然 的。組件裝載搬運物品時,為了決定使用單位,因此在貨物處理的方法上,應根 據貨物了形狀、大小、及數量,做為一定的單位,來進行搬運及儲藏。 Patrick(2005)指出豐田與GM合資位於北美的汽車製造工廠,也使用一種可以 降低組裝線上作業員工作位置浪費的方式,SPS模式是消除線邊零件的方法,想法 是要讓對的零件於對的時間點就在負責處理的作業員手上,例如: 若我在組裝一輛 CD播放器選配的汽車,當我轉身時我將期待有一個剛好符合我需求的CD播放器送 來給我,而不是一個作業員轉身後,還要從一個大零件架中再去挑選。SPS具有簡 化作業員工作,進而改善整體車子品質的潛力,另外它也有降低線邊空間的可能。 因為我們不需要儲存這麼多的零件在線邊,進而降低前端工程的零件存貨及成 本,最終如果這個系統能夠被正確的完成,它可以降低作業員的工作量,作業員 不用浪費轉身,選擇零件,思考,接近,並撿料的動作,這些都可以被自動完成。 因此,可以增加這種附加價值的工作而取代之前那些沒有附加價值的接近、拉貨 並選擇,或者是還要來回走行取料之類的工作。

第三章 研究方法

本研究提出多種少量生產之汽車製造廠廠內 SPS 實施流程的建構,透過 SPS 上線及時化,以減少生產線邊待組裝零件數量,來改善裝配線邊面積的利用率, 以解決車廠因車型改款而物料種類增加,但廠房面積無法擴增時的困境,並減少 生產線裝配人員無附加價值作業的走行取料工時,間接提升裝配品質。本章中所 使用的專有名詞註解請見附錄一。 本研究所提出的多種少量生產之汽車製造廠廠內 SPS 實施流程共包括九步 驟,分別為:成立廠內 SPS 改善小組,排定計劃時程,選定廠內試行 SPS 的示範 產線,收集與分析示範線所需的零件資訊,依 SPS 的觀念重新設計上線容器與台 車,試行與效果確認,試行良好後上上載更改後之零件資料至管控系統,依需求 更動裝配線線邊佈置,進而正式上線使用。此實施流程如圖 3.1,以下分述各步驟。 步驟一.成立廠內 SPS 改善專案小組 以生產管理單位為主導,由品管單位擔當協辦角色,生產技術、零件整備 補給與製造現場等單位為小組成員,透過定期會議審查專案進度。 步驟二.排定計劃時程 透過 SPS 改善專案小組召集會議檢討,決定改善的日程,通常以 3 至 6 個 月為一個完整的改善週期。 步驟三.選定廠內試行 SPS 的示範產線 由小組成員就量產中的生產線,選定改善標的,通常以代表性的生產線為 優先標的,改善後將成為持續改善或水平展開的「示範線」。圖 3.1 廠內 SPS 模式實施流程規劃 符合目標 不符合目標 上載更改後之零件資料至管控系統 依需求更動裝配線線邊佈置 正式上線使用 排定計劃時程 成立廠內 SPS 改善小組 選定廠內試行 SPS 的示範產線 收集與分析示範線所需的零件資訊 依 SPS 的觀念重新設計 上線容器與台車 試行與效果 確認 重新檢視實施步驟

步驟四.收集與分析示範線所需的零件資訊 首先需與裝配線單位確認欲實施廠內 SPS 的零件種類與屬性,一般實施對 象為 B 類與 C 類的中小型零件,列出清冊達成雙方共識,以利日後推行, 例如標準件(為多站別使用的螺絲、螺帽、扣子等)及已實施廠外序列零件 等(一般為大 A 類零件,廠商已序列納入,不需再做轉搬料架等重工作業) 是否實施 SPS 需與裝配單位檢討確認。 將欲實施 SPS 的零件,以同站別(或同一生產線)的零件為一個供料單位 (bin),並將同部車或同工程站的多樣零件規劃在同一供料單位(容器)。 步驟五.依 SPS 的觀念重新設計上線容器與台車 依SPS的觀念重新設計「廠內上線零件裝載容器」(廠內上線容器為在產品 組成的零件工廠裡,投入於材料搬運,考量減少搬運狀況與搬運距離,以 套件(set)裝載方式(unit load)搬運物品,盡可能地以一次裝載多數物品的方 式,來進行搬運,以減少搬運的次數。),主要注意事項有:容器需採一 零件一位分格,容器內分隔材要用易清潔及不易破損之材質,容器需定期 維護清潔及確保分隔材完整等,如圖3.2。上線台車則依據SPS容器的尺 寸、裝載SPS容器的數量、取放容器手順及裝配線邊可容許使用的面積等 來規劃設計。 圖3.2 SPS容器設計圖

步驟六.試行與效果確認 針對欲實施的 SPS 零件,經裝載容器與台車重新設計後,需試行上線,並 與裝配線單位確認是否可行:包含裝配手順確認、零件擺放示意決定、上 線容器/台車仕樣檢討/試作,如無問題,則進行容器與上線台車量製; 如有問題點產生,則再依問題點原因與裝配線單位進行溝通修訂,檢討是 否重新設計上線容器與上線料架台車。 步驟七.上載更改後之零件資料至管控系統 實施前,將欲實施 SPS 的零件相關資料灌檔至「生產管控資訊系統」中, 所需灌檔相關資料如表 3.1。零件補給整備人員將可由「生產管控資訊系 統」發佈的備料指示單中(由生產管控資訊系統驅動印表機伺服器主動列 印),得到生產車型、生產車序、站別、車色、備料時間、送料時間、指 示單號、備料人員代號及所需備料的零件名稱。 表 3.1 SPS 模式灌檔資料 步驟八.依需求更動裝配線線邊佈置 裝配線線邊佈置變更、作業編成異動(生產線平衡)、人員教育訓練及熟練 度檢知,依實際需求更動。 Ite m 車型 件號 件名 用量 新物流 (廠內) 新站別 新線架 位 箱內 手順 庫房架位 包裝 1 2 3 4 5 Ite m 包裝 量 廠商代碼 舊物流(廠內) 舊站別 舊線 架位 舊物流 Group ABC分 類 訂單 合約 中文件名 存區 1 2 3 4 5

步驟九.正式上線使用 正式上線使用,零件以 SPS 模式依生產順序及時化供補至裝配線邊,裝配 人員依台車上的編號取用 SPS 的裝載容器後,將 SPS 裝載容器置於已牽引 住欲組裝車體的生產線台車上或欲組裝的車體內,人員同時站於生產線台 車上進行組裝,於此情況下,將可降低裝配線邊零件數量,減少裝配線邊 佈置面積,並可降低裝配人員來回多次取料與揀料之無附加價值作業工 時。 SPS 供補模式正式切換上線後,以三現(現地、現物、現況)觀察的方式 確認實施問題點,如表 3.2,並持續改善之。 表 3.2 SPS 上線問題點收集與對策表 緊 急 重 要 ㄧ 般 人 機 料 法 品 質 安 全 1 2 3 4 5 NO 問題點 急迫性 屬性 對策 擔當 期限 執行 進度

第四章 SPS 模式實例驗證

甲公司為汽車整車製造廠,其廠房為由建廠初期年產僅 699 台,逐年擴充設 備產能到達年產量 11 萬台的 30 年老舊廠房。受限於空間配置,生產線面積無法 繼續擴充,市場所需之各種車輛。在市場競爭下,甲公司為因應市場需求而不斷 增加車款,目前所生產之車款橫跨轎車、休旅車、商用車與重車,其細分之種類 別高達 158 種,若再搭配車色變化,則有近 600 種的生產組合。本章主要以實際 案例執行本研究所提之汽車製造廠的生產線 SPS 模式實施流程,說明本研究在第 三章所建構之廠內 SPS 模式實施步驟,以驗證本研究所提之方法有效性。4.1 成立廠內 SPS 模式改善小組

成立廠內 SPS 模式改善小組來推動,以製造單位為主導,加入品管、生產技 術、生產管理與製造現場等單位為小組成員,透過定期會議審查專案進度(原則 上二週一回)。組織成立如圖 4.1,廠內 SPS 模式改善小組的工作執掌分工如表 4.1。 圖 4.1 廠內 SPS 模式改善小組組織圖 Leader 製造處協理 製造部 ⅩⅩⅩ副理 補給課 零件品質部 ⅩⅩⅩ副理 品管課 生技課 裝配課 生產技術部 ⅩⅩⅩ副理 生產管理部 ⅩⅩⅩ副理表 4.1 廠內 SPS 模式改善小組成員的工作執掌 廠內 SPS 模式改善小組 成員的工作執掌 廠內 SPS 模式改善小組 廠內 SPS 模式改善活動推進 SPS 模式改善活動規劃與執行 協助各單位 SPS 模式推動與跟催 品管課 SPS 模式供料上線零件品質確保 SPS 模式容器與料架台車試作樣件評價 補給課 庫房佈置規劃 物流動線規劃 資訊系統規劃 供料模式規劃 生技課 SPS 模式料架量製協助 生產線邊硬體設備改造 水、氣、電設施變更協助 裝配課 作業編成及組裝變更 SOP 規劃 SPS 模式實施對象規劃及取料手順規劃確認 上線容器與料架台車規劃與打樣

4.2 排定計劃時程

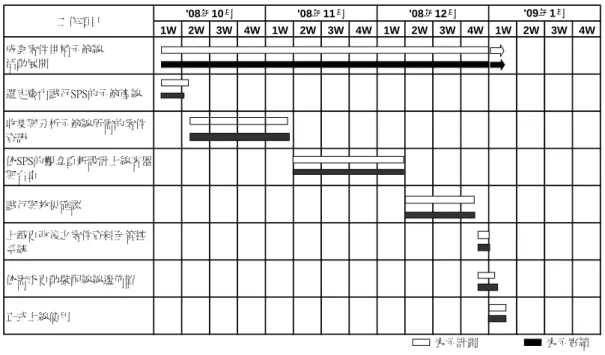

改善小組成立後,依 SPS 模式導入流程規劃實施步驟,由小組成員共同探討 改善活動各步驟的推進日程計劃表,本活動時程改善時程為三個月,各步驟實施 內容於 4.3 節至 4.9 節說明,小組活動計劃列於表 4.2,實行時依此計劃審定工作 進度。表 4.2 廠內 SPS 模式改善小組活動計劃

4.3 選定廠內試行 SPS 的示範產線

甲公司的轎車車種為該公司在市場中主要的競爭車種,該轎車車種生產線以 混線生產方式,同時生產三種車型,為該公司的主要代表性生產線,該生產線因 零件屬性及組裝順序的關係,依生產順序分別為(1)艤裝線裝配(主要裝配零件有: 線束類、燈具類、玻璃類、中央面版控制台等)、(2)高架線裝配(主要為引擎與車 體結合及底盤類零件:排氣管、空調管路、前/後軸等)及(3)後裝線裝配(主要裝 配零件有:輪胎、地毯、座椅、安全帶及方向盤等),此次改善小組選定的示範產 線為該生產線的後裝線部分作為改善的標的。此示範線現況配置人員:5.65 人, 日產量:28 台/日,Cycle Time : 15.9 分/台,Line 總長度 57m,以輸送帶方式作 3 大車種的混線生產,物料站別 12 站,物料佔用生產線面積 70 平方公尺。4.4 收集與分析示範線所需的零件資訊

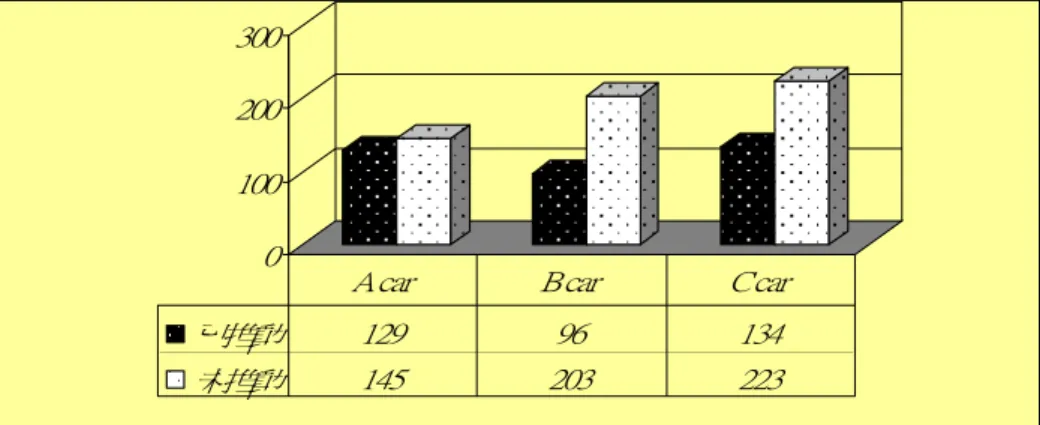

首先收集示範產線的B、C類零件資料(一般大A類零件,例如:地毯、側裙等 大型物料,廠商已依序列JIT的方式納入,不需再做轉搬料架等重工作業,故不列 入SPS模式考量,於生產線邊另設專區放置),先行過濾欲實施SPS模式的零件清 冊以達成共識,避免造成後續推行的困擾,實施流程如下。 1W 2W 3W 4W 1W 2W 3W 4W 1W 2W 3W 4W 1W 2W 3W 4W 成套零件供補示範線 活動展開 選定廠內試行SPS的示範產線 收集與分析示範線所需的零件 資訊 依SPS的觀念重新設計上線容器 與台車 試行與效果確認 上載更改後之零件資料至管控 系統 依需求更動裝配線線邊佈置 正式上線使用 表示計劃 表示實績 '09年1月 工作項目 '08年10月 '08年11月 '08年12月4.4.1 由系統轉出示範線現行零件的相關資料,由清冊中取得現況示範線各車型 裝配的零件件號、件名、站別、供應廠商、包裝容器規格等,如表4.3。 表 4.3 示範產線現行零件相關資料表 4.4.2 根據現行零件的相關資料,與裝配單位確認欲實施 SPS 模式的零件,如表 4.4 SPS 現況推動狀況統計表 1 與表 4.5 SPS 現況推動狀況統計表 2。由表 4.4 得知示範線現況零件總數 TOTAL=930 項,已實施 SPS 模式上線=359 項,約 38.6%,尚未實施零件項數=571 項,約 61.3%,故針對此約 61.3%進 行 SPS 模式規劃上線改善。 表 4.4 SPS 現況推動狀況統計表 1 車型 A01~A03 51 17 34 60 16 44 60 11 49 A04~A06 77 54 23 39 17 22 67 35 32 A07~A09 74 10 64 105 31 74 107 14 93 A10~A12 72 48 24 95 32 63 123 74 49 小計 274 129 145 299 96 203 357 134 223 比例 --- 47.08% 52.92% --- 32.11% 67.89% 37.54% 62.46% 項數總計 站別 已推動 未推動 930

A car B car C car 項數 已推動 未推動 項數 已推動 未推動 項數

表 4.5 SPS 現況推動狀況統計表 2 0 100 200 300 已推動 129 96 134 未推動 145 203 223

A car B car C car

4.4.3 將欲實施 SPS 的零件,以同站別(或同一生產線)的零件為一個供料單位 (bin),並將同部車或同工程站的多樣零件規劃在同一供料單位(bin),以降低 上線供料 bin 數。現況零件總數 TOTAL=930 項,經由廠外物流操作及廠內 已實施的 SPS 上線後,實際上線容器 bin 數為 450 項,如表 4.6 示範線零件 供補上線 bin 點數分佈表。 表 4.6 示範線零件供補上線 bin 點數分佈表

4.5 依 SPS 的觀念重新設計上線容器與台車

BC 類成套零件依組裝作業手順及裝配位置,規劃零件最佳裝載容器之配置方 式設計,如圖 4.2。標準件採料盒統一尺寸標準化,以輕量化、取料容易為考量, 圖 4.3 為設計完成之標準件 SPS 上線容器。SPS 上線台車以整合原有線邊料架與作 業台車方式,重新規劃設計物料上線台車;零件備料時,依「生產管控資訊系統」 主動驅動物料補給單位的印表機伺服器列印出的備料上線指示單,採一指示單一 SPS 台車的方式,進行檢料前置作業準備,BC 類成套零件與標準件裝載容器以一 區分 站別 A件轉搬 上線 A件序列 上線 BC類原包 裝上線 BC類成套 供補上線 標準件 整箱上線 A01~A03 0 3 39 2 66 110 A04~A06 2 4 20 1 71 98 A07~A09 0 8 34 1 69 112 A10~A12 8 3 35 2 82 130 小計 10 18 128 6 288 450 比例 2.22% 4.00% 28.44% 1.33% 64.00% 現況物料供補屬性 合計台份需求的方式備料擺放於 SPS 上線台車上,物料補給人員再依備料上線指示單 的上線時間,及時化方式送至生產線邊,如圖 4.4。 SPS 台車於生產線裝配使用時,將台車下的定位桿推入生產線邊設置的 SPS 台車專用之滑軌內,再搭配 SPS 台車設計的機構,用於吸附在輸送帶上,故於輸 送帶裝配作業時 SPS 台車可同步跟隨當部車前進,如圖 4.5,裝配人員因此可就近 取得零件,降低重複來回步行取料時間無附加價值作業的損失,減少裝配工時。 圖 4.2 BC 類 SPS 的上線容器設計 圖 4.3 標準件 SPS 的上線容器設計 圖 4.4 SPS 的上線台車設計 圖 4.5 SPS 的台車上線狀況

4.6 試行與效果確認

針對欲實施的成套供補零件,經裝載容器與台車重新設計後試行上線,並與 裝配線單位確認可行後,進行容器與上線台車量製。 廠內 SPS 模式示範線改善小組活動自 2008 年 10 月展開,經過 SPS 供補上線 物流模式變更,上線容器 bin 點數由 450 項下降至 328 項,下降幅度約為 37%;物 料站別由 12 站下降至 4 站,零件物料佔用生產線面積從原來 70 平方公尺降為僅 有待組裝的、組裝中、及剛使用完畢的 SPS 台車的狀態,創造生產線邊多出 78% 的物料空間;組裝作業過程中,所有零件均可就近取得,減少步行取料與拆包裝 工時,以每日生產 28 台標準日產量來計算,每台車依裝配車種週期時間(cycle time) 可節省 161 至 212 秒,減少人力 0.21 人。改善成果統計列於表 4.7。 表 4.7 裝配工時與人力改善統計表4.7 上載更改後之零件資料至管控系統

實施前,將欲實施 SPS 的零件相關資料灌檔至「生產管控資訊系統」中,所需灌 檔相關資料如表 4.8。零件補給整備人員將可由「生產管控資訊系統」發佈的備料 指示單中(由生產管控資訊系統驅動印表機伺服器主動列印),得到生產車型、生 產車序、站別、車色、備料時間、送料時間、指示單號、備料人員代號及所需備 料的零件名稱等。 車型 生產台數 生產工時 單位 :秒/台 有效工時 單位 :秒/台 無效工時 單位 :秒/台 無效工時 比例 車型 生產台數 生產工時 單位 :秒/台 有效工時 單位 :秒/台 無效工時 單位 :秒/台 無效工時 比例 改善秒數 A car 22 5,465 5,066 399 7.3% A car 22 5,259 5,066 193 3.67% 206 B car 4 5,163 4,750 413 8.0% B car 4 4,951 4,750 201 4.06% 212 C car 2 5,023 4,596 427 8.5% C car 2 4,862 4,596 266 5.47% 161 5.65 5.44 0.21 現 況(28台/日) 改善後 (28台/日) 人力合計 人力合計 減少人力:表 4.8 SPS 模式灌檔資料

4.8 依需求更動裝配線線邊佈置

裝配線線邊佈置變更、作業編成異動(生產線平衡)、人員教育訓練及熟練度檢 知,依實際需求更動。4.9 正式上線使用

SPS 供補模式正式切換上線後,以三現(現地、現物、現況)觀察的方式確認 實施問題點,並持續改善之,如表 4.9。 表 4.9 SPS 上線問題點收集與對策表 緊 急 重 要 ㄧ 般 人 機 料 法 品 質 安 全 1 成套供補上線時,送料人員不知 道第一箱為左或右邊 V V 成台份每架第一箱增設"本架開 始"看板標示 蔡XX 1/5 完成 2 物料提早上線放至走道影響車 流 V V 由副組長負責針對該作業者進行 再教育,物料不可提前上線 蔡XX 1/5 完成 3 成套供補拉錯台車,造成次趟序 列錯誤 V V 增設號碼管制表檢核車序後再依 台車序號上線 蔡XX 1/6 完成 4 送料動線不順,會跨三個通道送 料,造成車流壅塞 V V 送料通道調整 陳XX 1/7 完成 5 庫房LAYOUT通道多走行步行長 V V 庫房LAYOUT調整為ㄇ字型規劃減 少走行步行 陳XX 1/7 完成 擔當 期限 執行 進度 NO 問題點 急迫性 屬性 對策 Ite m 車型 件號 件名 用量 新物流 (廠內) 新站別 新線架 位 箱內 手順 庫房架位 包裝1 A car CR201434 SWITCH ASSY A/C 1 廠內成套 R05 A 6 AB012共6 P6C

2 A car CR259520 CHECK DOOR 1 廠內成套 R05 A 13 AD016客3 P5B

3 A car CW725420 CUSHION 2 廠內成套 R01 A 10 AH0205共4 P2B'

4 A car CW728031 LAMP ASSY SIDE TURN SIGNAL 2 廠內成套 R02 A 1 AB012共4 P5B

5 A car CW728743 HDLE DR O/S LH 1 廠內成套 R01 A 12 AD016共3 P5B#

Ite m 包裝 量 廠商代碼 舊物流(廠內) 舊站別 舊線 架位 舊物流 Group ABC分 類 訂單 合約 中文件名 存區 1 90 V144 補料 I01 A R01-01 C 0004 A/C開關 1200 2 60 V408 廠內成套 I01 A R02-1 B 0004 L中門限動器 1200 3 600 V525 廠內成套 I01 A R02-1 B 0004 R前門海棉塊 1200 4 50 V104 補料 I01 A R01-01 B 0004 葉子板燈L/R取料 1200 5 24 V510 補料 I01 A R01-01 B 0004 L黑色前外開把手 1200

第五章 結論與未來研究方向

5.1 結論

在新車型不斷導入,生產型態越趨複雜及廠房空間不擴充的狀況下,除了推 動廠外序列外,廠內 SPS 上線模式的推動,將成為可有效對應生產線邊空間不足 與提供生產效率的不二法門,更是日後的一種新物流模式趨勢。本研究提出的廠 內 SPS 上線模式之實施步驟與經驗,貢獻為在 SPS 供補上線模式下,所需裝配的 零件集中擺放在已設計的裝載容器上,裝載容器再結合專屬設計的料架台車及時 運補上線,每一料架台車於裝配時同步跟隨當部車的輸送帶前進,可以有效降低 裝配作業員重複來回走行取料的無附加價值作業,並避免裝配作業員揀料錯誤的 誤組裝事件發生,裝配的效率和質量將可最高,且可隨時對應車型增加之生產需 求,不需額外擴充設備或受空間不足影響,進而提升汽車製造廠的競爭力。5.2 未來研究方向與建議

本研究探討汽車廠廠內 SPS 模式的實施,對甲公司所造成的影響與效益,建 議未來研究可以再往庫房零件備料防誤方向,探討藉由系統的輔助,應用條碼掃 瞄器(Barcode Reader)來管制備料指示單的備料狀態及檢知備料防誤機制的建立, 確保在庫房做零件二次轉搬及上線使用時為「對」的零件,以防止備料失誤導致 裝配仕樣錯誤的情況發生。 國內對於SPS模式上線的研究文獻甚少,本研究雖然以汽車SPS上線模式為實 例演練,但類似的程序有機會推廣應用於其他產業,使得企業在生產力上更具競 爭力。參考文獻

下川浩一、藤本隆宏(2005)。豐田系統的原點(李朝森譯)。台北市:財團法人 中衛發展中心。 大野耐一(1985)。豐田生產方式與現場管理(林耀川、成玉山譯)。台北市:中 華企業管理發展中心。 大野耐一(2001)。豐田生產方式(國瑞協力會 TPS 自主研究會編譯)。台北市: 財團法人中衛發展中心。 土屋哲(2001)。變種變量生產時代的 IE(謝啟裕、陳青、趙有為譯)。台北市: 財團法人中衛發展中心。 原田武彥(2008)。CISP 電子報 TPS 全方位視野。上網日期:民 98 年 1 月 5 日。 網址: http://www.cisp.com.tw/images/files/epaper/news_letter_jan_08.html 經濟部工業局(1999)。經濟部工業局八十八年專案計劃執行成果報告之產業自動 化成果案例推薦與教材撰寫。台北市:經濟部工業局。Gunasekaran, A. (1999). Just-In-Time purchasing: An investigation for research and application. International Journal of Production Economics, 59,77-84.

Markham, I.S. and McCart C.D. (1995). The road to successful implementation of Just-In-Time systems. Production and Inventory Management Journal, 36(3), 67-70.