國 立 交 通 大 學

機 械 工 程 研 究 所

碩 士 論 文

聚丙烯及聚甲基丙烯酸甲酯射出成形品的

高次構造之初步觀察與分析

Preliminary Study of the Superstructure of the Injection

Molded Polypropylene and Polymethylmethacrylate Parts

研 究 生:范智翔

指導教授:陳仁浩 教授

聚丙烯及聚甲基丙烯酸甲酯射出成形品的

高次構造之初步觀察與分析

研究生:范智翔 指導教授:陳仁浩 教授 國立交通大學機械工程學系摘要

微結構元件常藉由特定的結構幾何形狀、尺寸及位置關係的設計,來 得到所期望的功能。為了擴展微結構元件更廣泛的創新功能特性,改變並 控制微結構元件材料高次構造的所謂材料高次構造設計之概念與技術乃 非常重要。 本研究在工業用範圍的模具溫度下,透過PP 與 PMMA 兩種成形塑料 與改變射出成形的模具溫度、射出壓力與保壓壓力等參數條件冀以影響微 結構的充填性與其高次構造的組成,並透過光學顯微鏡、偏光顯微鏡與低 溫高分辨穿透式電子顯微鏡等設備對結果作一探討與分析。實驗結果顯示 高分子微結構成形良好與否以模具溫度70℃~80℃為一分界線,低於此 溫度線以下者,需施以較高的射出壓力才有較佳的成形品質。PP 微射出 成形品的基部組織由側邊到內部依次為表皮層、中間層與核心層等三種不 同層相的高次構造,其截面厚度比約呈1:2:4 的比率分佈。模具溫度是 影響微結構內部結晶與否極為重要的因子之一,升高模具溫度能提升微結 構之結晶度,在低模具溫度的成形條件下,微結構內部的組織大都呈現 amorphous 的高次構造;提高射出壓力雖能改善微結構充填,但卻有抑制 球晶生長的現象產生;提高保壓壓力除了能促進核心層的球晶式高次結構 成長外,對微結構的機械性質也有所幫助。Preliminary Study of the Superstructure of

the Injection Molded Polypropylene and

Polymethylmethacrylate Parts

Student:Chih-Hsiang Fan Advisor:Dr. Ren-Haw Chen

Institute of Mechanical Engineering National Chiao Tung University

Abstract

We usually acquire the functions that we want from the specimen of the microstructure by the size, geometric structure, and the relationship of the structural position which we design. For widely broadening the creative functions of microstructures’ specimens, it is very important to possess the concept and the technology of how to change and control the composition of superstructure of the microstructures’ specimens.

Within the commonly used range of the industrial temperature, this thesis will investigate the relationship of parameter’s changes of the mold’s

temperature, injection pressure and holding pressure between the filling and the composition of microstructures’ superstructure with an Optical Microscope, a Polarized Optical Microscope and a Cryo High Resolution Transmission Electron Microscope.

℃ of the mold’s temperature which is used to decide whether the filling of plastic microstructures is excellent or not. When the temperature is lower than the line, a higher injection pressure should be settled in order to get better quality of microstructures. The base-plate of the injection molded by PP part with microstructures is composed of three types of superstructure which are formed from the lateral surface to the interior: the surface layer, the middle layer, and the core layer. The proportion of each thickness of these three types of layers in a cross section is about 1:2:4. The mold’s temperature is one of the most important factors to decide whether the crystal in the microstructures can be formed or not. We could enhance the crystallization of the microstructures by increasing the mold’s temperature. Furthermore, there would be an

amorphous superstructure of the microstructure’s composition in the condition of the lower mold’s temperature. Although higher injection pressure can

improve the filling of microstructure, it also weakens the growth of the

spherulites. Besides, increasing holding pressure not only improves the growth of the crystal superstructure in the core layer of the microstructure’s base-plat, but also advances the mechanical characteristic of the microstructures.

誌謝

轉眼之間,就讀研究所的時光也即將邁入尾聲,在這兩年間,接觸到 了許多之前未曾碰觸過的領域與知識。從剛開始對事物的生疏到後面處理 問題的流暢,樣樣都對自己有了不少的提升,極感謝在這段期間對我付出 極多指導、陪伴和關懷的師長、實驗室的伙伴們與家人。 在此,首先要感謝指導教授 陳仁浩教授在兩年來對指導的不吝付出, 在老師一步一步的指引下,逐漸熟悉、瞭解整個研究過程,並在思考問題 的想法與做研究的態度上都比以前增進不少,是我能順利完成這篇論文最 主要的關鍵,在此對老師獻上最誠摯的敬意。 並感謝實驗室的全體成員。感謝安誠學長在規劃實驗與模具設置方面 給予了不少極為實用的資訊、建議與經驗,幫助我在實驗上的順利進行。 正剛、子敬與亞平在兩年來的一起努力,不管是在修課上的陪伴、問題的 討論與對彼此實驗內容的建議,都讓我滿懷感謝。聰連、立偉、偉銘、國 銓與琳瑋等學弟妹們,謝謝他們在事物與實驗上的幫忙,讓我能更專注於 實驗過程,他們的陪伴,使我的研究生活更為豐富,在此一並致上由衷的 感謝。 最後將在此感謝我的父母、弟妹與關心我的親友們,由於他們一路的 支持與關心,讓我能專注心力在研究課業上而無後顧之憂,謝謝他們的付 出與支持。目錄

中文摘要... i 英文摘要...ii 誌謝... iv 目錄... v 表目錄...vii 圖目錄...viii 第一章 序論... 1 1.1 研究背景... 1 1.1.1 前言 ... 1 1.1.2 微機電系統發展 ... 1 1.1.3 微成形系統的發展 ... 2 1.2 文獻回顧... 4 1.2.1 LIGA 技術發展... 4 1.2.2 微成形技術 ... 5 1.3 研究動機與目的... 7 1.4 研究方法... 8 第二章 微射出成形的原理與實驗架構... 9 2.1 射出成形原理... 9 2.1.1 射出成形機的結構原理 ... 9 2.1.2 射出成形的過程原理 ... 11 2.1.3 微射出成形原理 ... 12 2.2 製品成形機制... 13 2.2.1 高分子材料特性 ... 13 2.2.2 成形製品的充填機制 ... 15 2.2.3 成形製品的保壓機制 ... 16 2.2.4 成形製品的冷卻機制 ... 17 2.3 成形品內的材料高次構造... 172.3.1 高次構造的原理與機制 ... 18 2.3.2 結晶效應與高次構造的關係 ... 19 2.3.3 取向效應與高次構造的關係 ... 21 2.4 射出成形微結構的高次構造之觀察實驗 ... 23 2.4.1 偏光顯微鏡的原理與觀察 ... 23 2.4.2 低溫高分辨穿透式電子顯微鏡的原理與觀察... 24 第三章 實驗材料與設備... 28 3.1 實驗材料暨其處理... 28 3.2 射出成形器材暨其觀測設備... 29 3.2.1 射出成形模具設計 ... 29 3.2.2 成形微模仁設計 ... 29 3.2.3 成形設備簡介 ... 30 3.3 材料高次構造分析設備與方法 ... 31 3.3.1 成形製品的試片取得 ... 31 3.3.2 偏光顯微鏡 ... 31 3.3.3 低溫高分辨穿透式電子顯微鏡 ... 32 第四章 微射出成形結構之成形履歷與探討 ... 41 4.1 成形參數條件設定... 41 4.2 成形試片初步觀察結果... 41 4.3 微結構內部高次構造之探討... 43 4.3.1 偏光顯微鏡觀察結果 ... 43 4.3.2 低溫高分辨穿透是電子顯微鏡觀察結果 ... 46 第五章 結論與建議... 60 5.1 結論... 60 5.2 改進建議與未來展望... 62 5.2.1 改進建議 ... 62 5.2.2 未來展望 ... 62 參考文獻... 63

表目錄

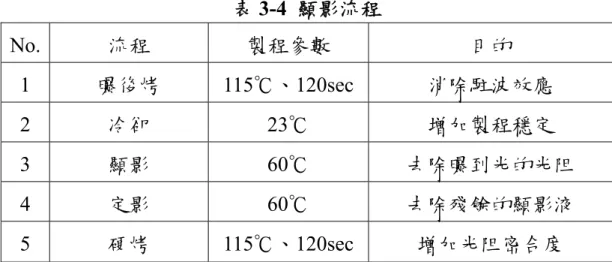

表3-1 實驗採用的工程塑膠特性[30]。... 34 表3-2 RCA 清洗程序... 34 表3-3 光阻塗佈流程 ... 35 表3-4 顯影流程... 36 表3-5 射出成形機之機器規格。 ... 36 表4-1 成形參數規劃 ... 48圖目錄

圖2-1 射出成形流程示意圖[21]。... 26 圖2-2 噴泉效應流動模型[25]。... 26 圖2-3 正、負光型球晶結構圖與指示圖 [27]。... 27 圖2-4 穿透式電子顯微鏡原理圖[28]。... 27 圖2-5 電子束繞射成像示意圖[28]。... 27 圖3-1 本實驗所用的工程塑膠 PMMA 的工程性質... 37 圖3-2 模具組裝示意圖。 ... 38 圖3-3 ARBURG ALLROUNDER 270S 射出成形機示意圖。... 38 圖3-4 模溫機。... 39 圖3-5 PT 465 XL 壓力感測器。 ... 39 圖3-6 K-type 溫度感測器原理暨實體圖。... 39 圖3-7 偏光顯微鏡。 ... 39 圖3-8 低溫高分辨穿透式電子顯微鏡。 ... 40 圖3-9 觀測試片製備流程圖。 ... 40 圖3-10 超薄切割機。 ... 40 圖4-1 不同線寬的 PP 微結構對澆口距離的遠近作壓力與模具溫度的 射出成形窗圖。... 50 圖4-2 PMMA 在模溫 50℃的充填行為。 ... 50 圖4-3 PP 在模溫 50℃、2μm 線寬微結構下的充填行為。... 50 圖4-4 不同模溫下對 PP 10μm 微結構缺陷之成形所造成的影響。 ... 51 圖4-5 模溫在 90℃、保壓壓力不同的條件下,PP 10μm 微射出成形 品的偏光顯微鏡200 倍率的照片(銳敏色板)。 ... 51 圖4-6 模溫 50℃時,PP 10μm 微射出成形品在垂直於材料流動方向 的截面的偏光顯微照片(銳敏色板)。... 52 圖4-7 模溫 100℃時,PP 10μm 微射出成形品在垂直於材料流動方向 的截面的偏光顯微照片(銳敏色板)。... 52 圖4-8 模溫在 80℃的條件下,PP 10μm 微射出成形品的偏光顯微照片,並將其中(a)(b)(c)三處差異頗大處以 200 倍率放大 觀看(銳敏色板)。... 53 圖4-9 模溫 40℃的條件下,PP 10μm 微射出成形品的偏光顯微鏡 200 倍率照片(銳敏色板)。... 53 圖4-10 模溫 110℃的條件下,PP 10μm 微射出成形品的偏光顯微鏡 200 倍率照片(銳敏色板)。... 54 圖4-11 模溫 80℃的條件下,PP 2μm 微射出成形品微結構之偏光顯 微鏡照片(銳敏色板)。... 54 圖4-12 模溫 90℃的條件下,PP 2μm 微射出成形品微結構之偏光顯 微鏡照片(銳敏色板)。... 54 圖4-13 模溫 80℃的條件下,PP 2μm 微射出成形品核心層在垂直於 材料流動方向的截面的偏光顯微照片(銳敏色板)。... 55 圖4-14 模溫 80℃、射壓 700bar 的條件下,PP 10μm 微射出成形品利 用不同透光量之偏光顯微鏡200 倍率的照片(銳敏色板)。 .. 55 圖4-15 模溫 50℃、射壓 1400bar 的條件下,PP 10μm 微射出成形品 的偏光顯微鏡200 倍率的照片(銳敏色板)。 ... 56 圖4-16 模溫 50℃、不同射壓壓力的條件下,PP 10μm 微射出成形品 的偏光顯微鏡200 倍率的照片(銳敏色板)。 ... 56 圖4-17 模溫 40℃、保壓壓力 400bar 的條件下,PP 10μm 微射出成形 的偏光顯微鏡照片(銳敏色板)。... 57 圖4-18 模溫 40℃、保壓壓力 700bar 的條件下,PP 10μm 微射出成形 的偏光顯微鏡照片(銳敏色板)。... 57 圖4-19 PP 10μm 微射出成形品在 Cryo-HRTEM 400 倍率下的觀測照 片。... 58 圖4-21 為圖 4-20 在微結構頭部以 Cryo-HRTEM 100,000 倍率下的觀 測照片。... 58 圖4-20 為圖 4-19 在微結構頭部以 Cryo-HRTEM 1500 倍率下的觀測 照片。... 58 圖4-22 為圖 4-19 在微結構腰部以 Cryo-HRTEM 100,000 倍率下的觀

測照片。... 58 圖4-23 為圖 4-19 在微結構根部以 Cryo-HRTEM 100,000 倍率下的觀

測照片。... 59 圖4-24 為微結構剪切層以 Cryo-HRTEM 60,000 倍率下的觀測照片。

第一章 序論

1.1 研究背景

1.1.1 前言 在邁入21 世紀的時代中,隨著微機電系統及生物科技研究發展步伐的 加快及產品對『輕、薄、短、小、低成本』越來越高的需求,產品內部的 元件或構造尺寸也逐漸趨向微小化,因應此需求,學術界與產業界紛紛投 入了大量的人力和資源在關聯性產業方面,期望能在技術與應用方面都更 為進步,以資應用於相關實用技術層面。 高分子材料憑藉著本身之優良特性與日益精進的高分子加工技術,高 分子製品正朝著高性能、高效率、低成本的方向快速發展。而高分子製品 的尺寸與幾何結構也從傳統結構製造精度往微/奈米結構製造精度邁進, 也吸引更多專業領域採用高分子材料及其複合材料替代傳統的金屬材 料,在不影響機械結構性能的情況下,提升整體產品的性能。 但是目前對於微結構成形的認知仍有所不足,舉凡:高分子成形流動 狀態、特性及與之相對應的結晶效應、取向效應等的高次構造還有待進一 步的研究探討。因此,藉由探討高分子在微結構區域成形過程的相關聯性 以提升高分子成形製品的品質,將是我們當前極為重要的課題之一。 1.1.2 微機電系統發展微機電技術(Micro Electro-Mechanical System, MEMS)或稱微系統技 術(Micro System Techmology, MST) 是一種結合光、機、電、材料、控 制、物理、生醫、化學等多重技術領域之整合與微小化系統的近代高精度 製造技術。但早在西元1959 年,美國物理學家 Richard P. Feynman 就提 出了一句 ”There is plenty of room at the bottom”[1] ,開啟了近代對微小尺 度的事物進行操控的大門。微機電技術主要是以半導體技術為基礎並結合 傳統的加工方式,以半導體製程製造機械結構於矽晶片上而開發出的新技 術。其中不僅包含了傳統機械元件的設置,還涉及了電子電路系統技術, 藉由微機電的技術將兩者結合的元件微小化,已應用更精密的量測、光電

或生物醫學等研究上。

一般而言,微機電製造技術基本上大致可分為三類:(1) 體型微加工 (Bulk Micromachining),(2) 面型微加工(Surface Micromachining),(3) 光刻電鑄模造技術(LIGA),其他尚有微放電加工(Micro Electrostatic Discharge Machining, μ-EDM)與準分子雷射(Excimer Laser)等技術。 介紹如下: 體型微加工:對基材進行等向及非等向乾/濕蝕刻,優點是一般基材機 械特性穩定,且強度頗佳。 面型微加工:利用薄膜之成長與蝕刻來建構所需要之結構。 LIGA:是利用 X 光進行厚膜光阻之曝光,並利用電鑄等金屬製作母 模,之後用熱壓等方式翻印成子模,再利用子模製作最終金屬或陶瓷元件。 微放電加工:是透過放電及化學蝕刻進行基材加工。 準分子雷射:利用雷射之局部高能量密度把不用基材移除。 近幾十年來,積體電路(IC)技術的成功為微機電技術奠定了發展的 基礎,相關的微元件研究與技術也如雨後春筍般的冒出來,促使微機電系 統的發展更為完整與成熟。隨著微機電的蓬勃發展,研究的範圍也逐漸集 中在如何使元件的機構在不影響其物理性質下,縮小它的尺寸,從微米尺 度進一步跨越到奈米尺度,往更精密的微/奈米系統發展。 1.1.3 微成形系統的發展 隨著微/奈米技術的發展,研究人員越來越注重在微小尺度的探討與研 究上,而微成形系統也隨之開發出新的微製造技術來解決愈行精密的需 求。微製造(Micro fabrication)技術多起源於半導體製程,透過製程中的 薄膜沉積(Thin Film Deposition)、微影(Lithography)、蝕刻(Etching)、 摻雜(Doping)、氧化(Oxidation)與熱處理等方式,將微電子元件製作 於矽晶片上,以取代真空管的應用。其他亦有許多技術,如光刻電鑄模造 技術(德文:Lithographie Gavanoformung Abformung, LIGA)、電子束加 工(Electron Beam Machining)、放電加工(Electro Discharge Machining)、 電化學加工(Electro chemical Machining)等應用各種不同原理的精密加

工方法於微成形系統上。 半導體製程技術,可分為兩種:一種是採用由上而下(Top down)的 方式,進行對材料的沉積、移除與改質;另一種方式則是相反的由以下而 上(Buttom up)的方式,仰賴原子自我組織的能力,合成可運作的微結 構構造。現今半導體製程技術多採用第一項方式來進行積體電路設計加 工,但是隨著莫爾定律(Moore Law)規律,這項技術也越來越受到傳統 光刻技術的限制,無法再進行更精密的加工。 在80 年代末期,德國開發出一種新技術:光刻電鑄模造技術(LIGA)。 結合了X-Ray 深刻技術(Deep X-Ray lithography)、微電鑄翻模(Micro Electroforming)及微成形 (Micro Molding)等技術作為微結構新的製程。 標準的LIGA 製造是使用波長 0.2~0.6nm 的同步輻射 X 光來進行光深刻 技術,具有波長短、繞射現象小、功率大、穿透力強等優點,因此LIGA 微加工製造技術除具有次微米級的加工精度與解析度、奈米級的光刻表面 品質、IC 電路相容性佳、可配合模造技術量產精密微結構的優點外,LIGA 技術比IC 製造技術能加工更為多種的材料以及具有更佳的高深寬比 3D 微結構製造能力。然而,LIGA 技術最大的缺點是製造所需的同步輻射 X 光費用極為昂貴,在沒有相當必要性的工程品質監管上,不合乎成本控 管,因此隨之開發出類LIGA 的製程作為 LIGA 製程的替代。類 LIGA 製 程主要是藉由找尋替代性光源,如:紫外光微影(UV Lithography)、準 分子雷射加工(Excimer Laser Micromachining)以及反應式離子刻蝕 (Reactive Ion Etching,RIE)等蝕刻技術,取代同步輻射 X 光深刻,利用 較便宜的替代性加工技術,取得具有相對高精密度的微結構構造,來滿足 對製品的需求。但類LIGA 技術相對的缺點則有加工精度由次微米降到微 米,高深寬比也不若X 光來的精確。 上述的製程雖具有高精密度與高深寬比等微結構優良特性,但在製程 上耗時需久,具有極高的技術門檻,且在大量生產方面不符合經濟性的需 求,因此另有微成形技術的開發。微成形是泛指利用模具(Mold, Die) 來進行微結構的創形或複製。實際上,必須依據成形對象的材料種類、尺 寸與形狀上的特徵,採用適當的成形方式,才能以最經濟的成本獲得品質

符合要求的微成形製品。目前在塑膠微結構的成形方面,主要的方法有熱 壓法(Hot Embossing)和射出成形(Injection Molding),其他如輥壓 (Rolling)以及光聚合法(Photopolymerization)等。 其中,早在 19 世紀末期,以射出成形的製造方式就已問世,經過長 期的發展與研究,逐漸改善射出成形機的設計與技術以及塑料的合成,提 升整體的性能。由於具有高壓力射出、密閉模具設計、成形自動化、成形 循環時間快速可大量生產和微結構深寬比佳等優點,因此在相關高精密成 形中廣為應用,甚至開發出微成形用的專用射出機,配合以適當的微結構 模具,即能生產大量且高精度的微結構製品。

1.2 文獻回顧

1.2.1 LIGA 技術發展1982 年德國的 Ehrfeld W 等人在 Forschungszentrum Karlsrule (FZK) 的Institute for Microstructure Technology (IMT)部門開發出用以製造微 結構的LIGA 技術。最初的目的是用來製造高深寬比的核能原料分離元 件,但其在微結構成形特性上具有高平行度、高深寬比及側壁的高垂直 度,在設計三維結構上有很大的自由度,可應用在資訊/通訊/消費性電 子、工業生產、生物醫學等方面,引起學術界極大的注目。 LIGA 技術包含了光刻技術、電鑄技術及微成形技術三部分,製程中 首先在基板上鋪上一層厚度數十至數百微米的高分子光阻材料,此光阻材 料的選擇視所使用的深刻光源而定,當同步光源採用X-Ray 時,最佳的 光阻材料是poly-methylmeth-acrylate (PMMA),光源經由特殊設計與製 作的光罩(Mask)照射在光阻上。第二步驟是將照射過光源的光阻顯影 (Developing)後,即可得到由光罩圖案轉移(Pattern Tranfer)的光阻模 版。第三步驟是利用電鑄技術,將金屬沉積在此光阻模版內。然後第四步 驟是以蝕刻的方式將光阻去除,即可得到所需的金屬微結構。第五步驟則 是以金屬微結構作為模仁(Mold Insert),以熱壓法或射出成形等技術量 產塑膠微結構[2]。

依據上述步驟,Ehrfeld W 等人開始運用 LIGA 技術研發製作精密微系 統[3],Mohr J 等人也開始開發微加速器、微促動器等精密設施[4]。Harutaka Mekaru, Shinji Kusuki 等人結合射出成形技術製作三維的微結構,製作出 微米等級螺旋線圈,雖然測試結果未達到預定目標,但對LIGA 三維技術 的微系統開發都有所助益[5]。 1.2.2 微成形技術 微成形技術早在30 多年前即開始發展,在 1970 年由 Bartolini R 等人 發表了第一篇有關熱塑性塑膠的微成形論文,討論如何低成本的製造關於 電視顯示零件[6]。1972 年第一篇關於光學波導器的論文也接著被發表, Ulrich R 等人運用熱壓成形方式,將摻雜玻璃纖維的 poly-methylmeth -acrylate(PMMA)成形於附有高光學率的 poly(cyclohexyl- methacrylate) (PCHMA)的槽上[7]。1999 年,H. Becker 等人首先提出以矽為基材, 來作為熱壓成形的模仁,並提出與傳統的電鍍鎳模仁相比,以矽基材當模 仁具有以下優點:(a)矽基材的模仁耗度低、硬度高,能明顯提高模仁壽 命;(b)藉由成熟的半導體技術,降低了矽基蝕刻的門檻;(c)矽表面光 滑特性使脫膜較為容易。藉由上述這些特性,為微成形技術提供了另外一 種可供使用的製作過程[8]。 在微成形技術的發展下,逐漸轉向研究成形製品高次結構的特性對成 形製品品質的影響,高次構造的成形特性卻又受到高分子加工過程中的流 動行為、成形參數的設定與成形微結構的形狀尺寸之相互影響,因而會有 迥然不同的高次結構出現。因此,陸續有學者對高次構造的成形展開了研 究。J.C. Viana 對射出成形微結構的取向層厚度做了探討,他指出影響取 向層厚度的兩個時間參數:(a)到達結晶溫度的時間與 (b)高分子鏈鬆 弛時間,取向層厚度取決於這兩個時間的長短。當前者大於後者時,會因 鬆弛作用,使取向作用減弱,取向層厚度變薄;反之,會增厚取向層的厚 度[9]。K. F. Zhang 等人也用偏光顯微鏡證實了在聚丙烯微射出成形製品 的結構中,可分為最外層的表層-核心(Skin-core)結構、中間的結晶取 向結構與最內層的球晶結構[10]。Hiroshi 等人利用聚丙烯成形製品的光

學性質,討論在微細結構下的充填比率與成形結構,充填比率不僅受到模 穴內壓力分佈的影響,表面剪應力(skin-shear)層厚度也影響到整體充 填率[11]。Kuniaki Kawaguchi 提到聚甲醛(Polyacrtal)熱塑型高分子射 出成形中,長分子鏈分支結構(Branched structure)除了對熔體流動特性 有很大影響外,對於結晶型態的構成也扮演了一個極為重要的因子[12]。 高分子融熔流體的流動特性也與剪切率(Shear rate)和黏度(Viscosity) 具有相當密切的關係。Wissbrun 等人提到了高分子在分支狀結構下因低剪 切率而造成黏度變大的特性比線性結構更為明顯[13]。Prichard 等人也推 論:熔體流動行為的改變會引起剪切作用導致長分子鏈的糾纏 (Entanglement)與聚合(Aggregation)行為的發生[14]。 隨著微成形技術的成熟,成形品結構精度的日益提高,成形時所產生 的翹曲(warpage)、收縮(shrinkage)、表面品質(surface roughness)與 尺寸偏差(dimensional deviations)等製品缺陷問題,也逐漸成為研究重 點。Donggang Yao 等人以數值模擬方式,討論了塑料充填時的影響因素, 指出在微成形的過程中,黏度及滑動層造成的影響遠大於表面張力[15]。 Ming-Chih Huang 等人討論了關於薄壁射出成形的翹曲影響因素,提到了 造成翹曲的原因是因為不均勻的冷卻產生溫度差而造成了彎曲力矩 (bending moment)。並歸納了幾種重要成形參數對薄壁射出的影響[16]。 其中,保壓壓力(packing pressure)是影響最大的因素,第二是模溫(mold temperature)影響,其次是熔融溫度(melt temperature),最後是持壓時 間(packing time)[17]。Keehae Kwon 等人則對於多種聚酯類(polyesters) 在非等向性收縮的射出成形參數上進行了探討。其中提到了結晶程度對低 結晶率高分子物質的收縮並無太大的影響,反而是非結晶性(amorphous) 部分所造成的影響比較大,也因為這兩部分的固化溫度(freezing

temperature) 不同,使得兩者的熱收縮性(thermal contract)不同。在成 形參數方面,持壓時間與持壓壓力的提高,使體積收縮率(volume shinkage)下降; 熔融溫度跟模溫的提高反而會造成體積收縮率的上升, 並與持壓時間與持壓壓力作一比較的話,發現對體積收縮率影響最大的是 前者所造成的影響。在非等向性收縮所做的測試中發現厚度方向的熱轉移

效果大(相比於長度與寬度而言),所以產生的收縮量也是最大的[18]。 在實際測量方面,Julian M.Lippmann 等人做了相關方面的研究,指出 了最佳的測量方式是控制製品成形時的在場量測,做第一線的實體測量, 才能得到最精準的測量研究。但由於實體第一線的測量經常處於高溫與高 壓等異常環境下,容易造成觀測或量測儀器的故障或損毀,因此他們並提 出了可以藉由改善對測量儀器等的固定方式,增加儀器的可重複性與可靠 性,對研究有實質上的幫助[19]。R. C. Luo 等人利用半導體製程技術,開 發出了薄膜式的壓力、溫度感測器,其內具有壓電性質的鋯鈦酸鉛 (PbZrTiO3,PZT),可應用於射出成形時的即時監控[20]。

1.3 研究動機與目的

隨著微機電產業的蓬勃發展,越來越多的功能性微結構可應用並投入 市場,微結構的功能性除了受其結構的形狀、特徵尺寸影響外,亦受其材 料性質所左右,而材料的各種力學、光學、熱學與電學等性質則取決於其 化學組成和高次結構。尤其是在微射出成形過程中,高分子材料所受的熱 與應力操作履歷複雜,材料的高次結構會有非常大的變化可能性,此意味 著這些材料的射出成形微結構製品性能皆可藉由其材料高次構造的控制 而有廣大的改善與創新之潛能。同時成形過程中,材料高次構造的形成, 亦可能影響材料在微模穴內的變形和流動特性,兩者具有極大的相關聯 性,對微結構的成形過程賦予更多變的特性。 因此,本研究欲藉由探討成形參數與成形製品高次構造的相互關係, 分析成形製品在變更參數條件的影響下,產生對微結構高次構造相對應的 變化,例如:結晶效應或取向效應的消長。並嘗試變化不同的高分子材料 特性,用結晶性與非結晶性的材料來作為成形塑料,藉由兩者之間的對比 參照,瞭解性質不同的塑料特性對形成高次構造的關聯性。 希望透過實驗得到高分子流動行為與成形參數條件對成形製品高次構 造的相關聯性,提高對微結構高次構造製程的認知,能迅速找出最佳的成 形參數,避免不必要的人力、時間與成本浪費。1.4 研究方法

本研究將利用實驗的微結構射出成形,配合成形後對微結構內的材料 進行各種高次構造的分析,來探討射出成形條件對於微射出成形中以及成 形品內的高次構造的行程之影響。 實驗中將採用以四吋P 型矽晶圓所製成的 2μm 與 10μm 線寬的高深寬 比矽微結構,作為試驗用之微結構模仁,配合已安置於模座中的溫度與壓 力感測器,對熔融高分子塑料的成形過程作一在場(in situ)量測。待其 成形完畢後,再利用消失模技術去除附著於成形製品上的矽基材模仁,以 為觀察試片做準備。 在成形條件上,以控制成形模具溫度與射出、保壓壓力為主,分別針 對射出成形材料PP 與 PMMA 的結晶與非結晶性質,施以不同的參數條 件,以測試成形製品高次構造對熱與應力在各種操作履歷下的變化情形。儀器分析方面,將採用偏光顯微鏡(Polarized Optical Microscope, POM)探討成形微結構之高次構造的光學性質與光學特性,分析其高次 構造的結晶結構與原理,再配合低溫高分辨穿透式電子顯微鏡(Cryo High Resolution Transmission Electron Microscope, Cryo-HRTEM)對成形製品高 次構造的觀察結果,兩者做一比對,以資觀察成形微結構高次構造與成形 參數設定之相互關係,作為將來成形參數條件設定與模具設計之參考。

第二章 微射出成形的原理與實驗架構

2.1 射出成形原理

射出成形技術是一種注射兼成形的成形方式。常用的射出方法是將高 分子聚合物的原料放入料管內,經過料管的加熱、壓縮、剪切、混合和運 送作用後,使塑料進行融合和均勻化。然後再藉助於柱塞或螺桿向熔融高 分子塑料施以巨大壓力,則熔融塑料即透過料管的噴嘴和模具的澆道系統 射入預先閉合好的低溫模具中,經過適當的冷卻保壓時間後,在經頂出銷 頂出成形製品,即可得到具有一定幾何形狀和精度的高分子製品。 透過這種週期短、成形快速、可重複性高及自動化的大量生產方式, 對於業界的應用有很重大的影響,以下將對射出成形機的構造與原理作一 簡介: 2.1.1 射出成形機的結構原理 由於射出成形技術的發展,射出成形機的設置方式也各有不同,依據 成形材料、驅動方式、射出裝置及鎖模裝置等都有不同的設計結構,例如: 依驅動方式的不同可分為全油壓式及油壓-機械式,而隨著環保意識的抬 頭,更開發出了更潔淨、省能的全電式射出成形機,來因應射出成形機的 發展與需求。但統體而言,射出成形機可由以下七大系統組成,分別是: (1) 合模系統:合模系統的作用是固定模具,可分為公、母模 版兩大部分,分別是可動側與不可動側。透過公模版後的 合模油缸提供鎖模壓力,再藉由四根導銷做導引,鎖緊模 具,防止模具注入高壓熔融塑料時,模具的模穴因受太大 壓力而脹開,產生溢料的情形。在公模版後側裝有機械頂 出裝置,在公模版開啟模具時,可通過模具中的頂出機構, 從模穴中頂出成形製品。此外,合模系統還與安全設施作 一連結,唯有當安全門閉上時,才能產生閉模動作,開始 進行射出。 (2) 射出系統:射出系統主要是由塑化裝置、螺桿驅動裝置、計量裝置和注射動作裝置等組成。設計原理是將欲成形的 高分子塑料在塑化裝置內施以高溫,進入熔融態,並透過 螺桿裝置在高速和高壓的狀態下配合計量裝置將適當的熔 融塑料注入模具的模穴中。其中,螺桿頂部裝有止逆環以 防止熔融高分子倒流。 (3) 加熱冷卻系統:加熱系統是用來加熱料管及注射噴嘴。射 出成形機料管一般採用加熱電阻加熱圈,套在料筒外部並 用熱電偶分段檢測。熱量通過管壁向內傳熱為高分子塑料 提供熔融熱量。冷卻系統是用來冷卻液壓油、料口以及模 具。冷卻系統是一封閉的循環系統,將冷卻水分配到幾個 獨立的迴路上並能對其流量進行調節。 (4) 液壓系統:液壓系統為射出成形機的各種動作機構提供壓 力和速度的迴路。液壓迴路一般由控制系統壓力與流量的 主迴路和去各執行機構的分迴路組成。 (5) 潤滑系統:是為射出成形機的公模版、連桿鉸鍊等具有相 對運動的部位,提供潤滑條件的迴路,以減少能源損耗和 提高零件壽命。其中,潤滑系統的油源可由單獨的泵潤滑 迴路或從液壓系統的低壓油路中引出。 (6) 電控系統:主要控制射出成形機的各種程序及其動作,對 時間、位置、壓力、速度和轉速等進行控制和調節。主要 由各種繼電器元件、電子元件、檢測元件及自動化儀表組 成。 (7) 安全保護及監測系統:射出成形機的安全裝置主要是用來 保護人、機安全的裝置。主要由安全門、限位開關、光電 檢測元件等組成,進行電器-機械-液壓的連鎖保護。監測系 統只要對射出成形機的油溫、料溫、系統超載以及成形機 件設備故障進行監測,發現異常情況即進行指示或報警。 藉由統合上面這七大系統,射出成形機將可進行一完整且安全的射出 成形製程。

2.1.2 射出成形的過程原理 射出成形機的射出過程主要可分為四大部分,分別是: (1) 預塑計量過程:此過程是指高分子塑料透過在料管中的高 溫加熱、加壓及混合後,從玻璃態轉變為均勻化的熔融液 體。『均勻化』是指熔融高分子聚合物在溫度、黏度、密度 和組成成分皆達到均勻分佈的狀態。此均勻化的熔融塑料 關係著成形製品的成形品質,因此必須加以重視,而關係 著熔融狀況的重要因素乃是熱能輸入和轉換條件。 預塑計量過程的熱能來源主要是透過電熱元件從外部加 熱,經熱傳導與熱對流方式經料管由塑料吸收; 內部則是 靠著螺桿旋轉推擠,產生剪切作用與摩擦作用,使部分機 械能轉換為熱能。藉由內、外兩處的熱源供給,讓塑料達 到熔融態。此外,除了預塑的高分子塑料外,此部分也完 成了計量的過程,透過精密的塑量進給控制,將對成形製 品有更佳的控制性。 (2) 射出充模:注射充模過程是指將以計量好的熔融高分子流 體以巨大的壓力高速射入到模具模穴中的過程,熔融流體 會依序經過噴嘴、流道和澆口通向模穴。射出時,其螺桿 頂部的熔體所建立起來的壓力稱為注射壓力;螺桿推進熔 體的速度稱為注射速度,熔體的流率稱為注射速率;螺桿 推進熔融塑料的行程稱為注射行程。此階段需具有足夠的 速度和壓力才能使塑料充滿模具的模穴。 (3) 冷卻保壓:此階段是從熔融塑料充滿模穴後開始算起,首 先是藉由保壓階段開始,持續施以一定壓力在熔融塑料 上,直到澆口部的塑料凝固為止,使熔融塑料在不具有射 出壓力的擠壓後能進一步地壓縮與緊密,避免因冷卻而引 起過大的收縮。在澆口的塑料凝固後,成形製品繼續冷卻 定型,使成形品能夠承受脫膜頂出時所允許的變形。

shot

V

(4) 成形脫膜:待成形製品凝固後,開啟模具並應用頂出裝置 頂出成形製品,即可得到一完整的高分子射出成形製品。 圖2-1 為射出成形流程示意圖[21]。 2.1.3 微射出成形原理 微射出成形機與傳統的塑膠射出成形機比較大的差別在於射出計量的 控制與精密模具的設置上,其他基本上並無太大的差別。首先,針對射出 計量控制方面,一般微射出成形件可區分為三類:(1) 微量成形件(micro-injection molded part):成品重量範圍在 mg 等級,但尺寸與精度不一定在 μm 級。

(2) 微結構成形件(injection molded part with micro-structured regions):成品為一般尺寸,但其細部結構尺寸上具有 μm 級規格。 (3) 微精密成形件(micro-precision part):成品重量為 mg,且 精度要求為μm 級。 可見微成形技術對於質量與行程的控制精度達到非常高的要求,因此 若以傳統型的射出成形機做微成形射出實驗時,在成形微量製品時,因所 需射出量過小,容易導致塑料滯留於料管中過久,造成裂解現象或因射出 行程太短而塑化不均等控制計量方面的問題。因此在精密計量控制方面, 透過螺桿直徑與注射量和計量形成間的相應關係式[22]: 3 3

4

shotV

S

D

D

π

=

; 其中,D 為螺桿直徑;S 為計量行程; 為射出速度。傳統射出 成形的計量行程S 通常都控制在 1D~4D;微成形的計量行程 S<D;因此 可以藉由更改螺桿直徑的大小,來達到微成形所需的精密計量要求,並提 高射出速度,防止因成形零件結構過小而產生短射的現象。 模具設計是微射出成形與傳統射出成形差異較大之處。為了使模仁的 微結構模穴內的空氣能確實被排出,以避免發生微結構模穴充填不良等現象,模具內必須設有排氣設計,能確實讓模穴中的空氣有管道排出而不影 響到熔融塑料的流動。此外,由於微結構模穴的尺寸很小,充填過程中熔 融塑料受模座溫度影響很大。不良的參數設計容易導致表面材料的黏度增 加或固化層的成長,將會降低材料對模穴的充填能力,因此必須提高充填 過程中的模具溫度,通常此溫度至少需設定在材料的玻璃轉換溫度以上為 宜。此種充填時的高模溫設定使得充填完畢後進行冷卻時的保壓措施益形 重要,以補充因巨大的冷卻收縮所造成的模穴內材料量之不足。

2.2 製品成形機制

熔融塑料透過射出螺桿的擠壓、加熱及高速射出至較冷的模穴,接著 歷經保壓、冷卻固化到脫膜前的成形過程,高分子熔融塑料經歷了複雜的 溫度、壓力與剪切應力等相變化過程履歷,其本身的機械性質、熱性質與 光學性質也隨之產生複雜的變化,例如:模具溫度的提高使高分子熔料體 積膨脹,造成密度變小;壓力提高卻造成壓縮效應使密度變大等。此外, 高分子熔融塑料的黏度變化對於成形製品的性能品質也有很大的影響,提 高成形條件的溫度可降低熔融塑料的黏度,提升成形容易度,但卻會造成 冷卻時,因溫差過大,產生大量的收縮,影響製品的尺寸精密度等,這些 交互相關影響的條件都得列入我們成形時考慮的範疇。因此下列將對成形 製品有所關連的條件作一討論: 2.2.1 高分子材料特性 高分子材料藉其獨特的特性,在我們日常生活中無處不見其蹤影,舉 凡:3C 產品的外殼、塑膠袋、保特瓶等,皆可看到它的存在。探討高分 子的構造發現,它是由一連串相同的簡單結構單體(monomer),透過原 子間的共價鍵鍵結而成的高分子量物質,依據不同的鍵結機制與結構單元 將可產生其獨特的特性。一般來說,高分子物質依據其受熱後的特性可分 為兩大類:(1) 熱塑性塑膠(Thermoplastics):這類高分子塑料在常溫下為 固體,其內部的高分子構造為線性關係,在受熱後,分子 鏈間會產生相互移動,使塑料軟化或熔解,並能流動成形; 透過冷卻,分子鏈歸位,使高分子回復成固態特性,其產 生液態與固態之間的可逆變化屬於物理變化,因此具有加 熱軟化、冷卻硬化並可重複發生的特性。 (2) 熱固性塑膠(Thermoset):指具有加熱後固化及不可溶解、 不融化特性的塑料。此塑料在加工前是液體狀態,透過加 熱鍵結等反應後,高分子內部的分子鏈會交鏈形成三度空 間的固體結構,成形之後具有即使再透過加熱或加壓的手 段,也無法使其回復其原本狀態的特性,顯示出所謂的非 可逆變化,是分子構造發生化學變化所致。 而在射出成形的範疇裡,大部分都是採用熱塑性塑膠進行射出。熱塑 性塑膠依其結構的順應性與結晶效應的程度不同,又可分為不定形 (Amorphous)與結晶形(Crystalline)。前者的分子鏈結呈現不規律排列, 具有玻璃轉換溫度(Glass Temperature Transition)這一特質。低於此溫度 時,不定形高分子呈現脆性玻璃態(Glass state);當溫度提升,大於玻璃 轉換溫度時,分子鏈脫離束縛,開始自由活動,此時不定形高分子開始從 玻璃態轉化成橡膠態(Rubbery state),呈現熔融可流動性,而結晶形高分 子因為排列較為規律,具有較強的結晶性質,其材料機械性質也因而較為 提升,所以在玻璃轉換溫度尚未能溶解結晶形高分子,唯有溫度上升至熔 融溫度(Melt Temperature)後,才可將這類物質熔解。 在射出成形當中,採用的方法與原理都是透過將高分子塑料加熱融化 使其流動,在得到我們所要的成形製品。因此,熱塑型高分子透過加熱、 熔解所產生的流變行為在成形過程中將是個很重要的關鍵。經由研究,熔 融塑料在模穴當中的流變行為為非牛頓流體,即剪應力(Shear Stress)與 剪應變率(Shear Rate)成非線性關係,也就是黏度為非定值。所以在充 填的過程中,會因為黏度變大,產生較高的充填阻力,成形難度也隨之提 高。因此透過成形參數設定去降低成形時的黏度值,便是一個可供利用的

手段,舉凡:提升成形熔融溫度,可有效降低黏度數值,提升成形製品充 填性,但是卻會造成冷卻溫度過大,收縮率提高,影響成形品尺寸精度, 並延長冷卻時間使成形週期變長等。 由上述可知,藉由瞭解熱塑型高分子的加熱熔解與冷卻固化的特性, 及其在熔融態的熔體流變性質,對於射出成形的充填行為有極為重大的影 響,所以瞭解高分子塑料對成形過程的機制將是我們研究微射出成形的一 重大課題。 2.2.2 成形製品的充填機制 高分子射出成形中,其充填過程時間很短,但由於它的充填完整與否 決定了製品的整體結構性與密實性,關係著成形品的品質好壞,因此瞭解 模穴充填過程及其物理現象是很重要的。 高分子熔融塑料流入模穴後,受到模穴的冷卻作用,與模穴表面接觸 部分,開始冷卻固化,形成一層固化層;固化層厚度在澆口與塑料行進波 前位置附近較薄,隨著熔融塑料的充填,固化層厚度隨之增加;此乃由於 熔融塑料由澆口進入模穴初期溫度較高,接觸的冷模壁部分較少,因此被 模壁帶走的熱量與固化層厚度均較少;隨著充填過程進行,塑料行進波前 逐漸充填整個模穴,所接觸之冷模壁越來越多,散逸之熱量與新進熔融塑 料所帶之熱及黏滯剪切應力所產生的潛熱之和接近平衡,所以固化層厚度 成一穩定值,增加不多;而熔融塑料以噴泉流動方式進行充填,中間部分 的熔融塑料距離低溫的模壁較遠,受到較少的熱量逸失,使固化層較薄。 此外,噴出熔融塑料在接觸較冷模壁瞬間固化的行為,不僅限制殘餘應力 與分子鏈的鬆弛行為[23],同時也使高分子體積來不及收縮,或結晶性材 料來不及結晶,等到產品脫膜後,因環境溫度的變化,使成形製品產生分 子鏈鬆弛或體積收縮等情形,同時也會造成產品的翹曲變形行為。熔融塑 料前端的『噴泉效應』流動行為,不僅影響成形品表面品質,並且對成品 形態學也產生影響,如成品截面的配向性分佈、結晶度分佈或熔接線強度 等。成品厚度方向的分子配向性分佈不平均時,由於分子鏈的鬆弛行為不 均勻,造成整體的收縮不平均,因此產品會有翹曲變形發生。

射出成形的充填過程,不僅影響成品表面品質,如產品光澤度或流痕 等,同時也影響最後成形品之尺寸精度,包括收縮與翹曲變形等。由此可 知射出成形之充填過程,乃是射出過程最重要的根本,良好的高分子充填 行為,包括模穴內均勻的溫度、壓力分佈及均勻的流場,才能製造出高品 質的成品。 2.2.3 成形製品的保壓機制 當高分子塑料充填滿整個模穴瞬間時,充填過程即結束,開始進行保 壓過程,此時塑料封口尚未固化,模穴內熔體仍有流動,隨著充填行為的 增加,模內壓力也會繼續提升,因此藉由螺桿的進給會提供一保壓壓力, 也稱為二次注射壓力,用以繼續維持模穴內充填的行為。此外,由於高模 溫的影響,高分子塑料體積會受熱膨脹;至冷卻時,受到模具冷卻的影響, 溫度逐漸降低,體積開始收縮。提供的保壓壓力具有抑制膨脹的功用,彌 補此一收縮行為的發生,使熔融塑料能繼續充填入模穴當中,密實成形品 的結構,減少產品冷卻後的收縮效應。 射出成形的保壓過程中,最重要的因子是保壓壓力與保壓時間,兩者 皆會對凝固點及成形品收縮率有明顯的影響:提高保壓壓力、延長保壓時 間會使凝固延遲,有助於縮小成形品的收縮率,但卻有可能會發生過度保 壓的效應,使成形品內部殘餘應力增加,減少產品壽命,降低成形品可靠 度;但若保壓壓力太小或保壓時間太短,則不能發揮密實充填成形品微結 構的特性,導致在冷卻收縮階段會產生大幅收縮的現象,影響製品的精密 尺寸。此外,保壓壓力的轉換時機也是參數條件中的一個關鍵,適當的時 機將有助於建構更穩定的模穴內變化及更佳的流場變化,對於成形品的物 理和機械性質有更正向的幫助。 另外,對於微薄的製品設計或是高深寬比的微機構設計,在充填時的 注射壓力無法將這些部分填滿時,將可藉由充填結束後的保壓壓力,進一 步的更加充填、密實整個微機構設計,避免發生產品短射的現象。 因此,保壓壓力與保壓時間對成形品的精密尺寸與機械性質有其重大 的影響,掌握適當的參數將對製品的品質有極大的提升。

2.2.4 成形製品的冷卻機制 一般而言,射出成形機的冷卻機制耗時最長,約佔整的循環過程時間 的70~80%,因此冷卻系統設計之好壞,將直接影響到成形製品的品質 與其精密度。良好的冷卻系統,將可縮短熔融塑料固化所需之時間,有效 的增加生產速率、降低成本,並可使成形品各部分均勻冷卻,防止產品因 熱應力所造成之收縮與翹曲等缺陷產生。 在射出成形整個過程當中,實際的冷卻行為是一直在進行的,並不是 澆口固化或保壓過程結束時才發生。因此整個成形週期中,模具溫度一直 在變化;在充填過程時,由於熔融塑料一直進入模穴內,所以模具溫度逐 漸升高,當保壓過程持續進行時,一直到脫膜取出產品,其熱量由冷卻水 帶走,或由模具傳導致外界環境的空氣中,模具溫度又逐漸降低。長時間 的冷卻過程,最重要的考慮項目為冷卻效果的均勻性,若產品沒有均勻冷 卻,則會有不均勻的收縮行為發生,因此成形品容易產生翹曲變形的缺 陷。此外,冷卻時間也是一重要的考慮項目,冷卻時間太長,不僅增加成 本,同時也影響成形週期;但冷卻時間太短,則產品未完全固化,脫膜時 容易受到外力的作用而變形。因此均勻且穩定的冷卻系統將有助於我們減 低缺陷的產生,並提高成形微結構的品質。 由於射出成形的冷卻時間很長,除了增加成本之外,也會影響成形週 期、成形品精密尺寸與品質。所以適當的冷卻時間與水路的安排,為微射 出成形加工設計的重要項目。

2.3 成形品內的材料高次構造

除了透過上述方式去瞭解射出成形的外部參數設定,進而去操控成形 製品的成形品質之外,高分子內部的結構特性更是決定成形品的物理性質 與機械性質的主要關鍵。高分子結構可依據內部的分子鏈排列方式、排列 規律性、分子結晶程度與分子的取向性去判斷一成形製品的性能。所以透 過分析成形品的分子間鍵結力、分子結構與分子堆積等特性,將有助於我 們更瞭解成形過程時的結構變化,以更進一步去控制成形製品的性能。2.3.1 高次構造的原理與機制 高分子聚合物的特性並非由其聚合物系統中獨特之鍵結力(Bonging force)所造成,而是由分子與分子間(Intermolecular)以及分子內 (Intramolecular)之相同鍵結力所引起的。這種鍵結力也存在於同成份的 低分子物質中。換言之,高分子塑料所表現之特性乃是起因於其巨大的分 子以及相似於鏈結結構的可柔曲性這兩個因素相互影響而導致分子間產 生強大的引力場和物理交纏度以及物理作用力。因此,高分子依其分子 內、分子本身及其分子間之結構可分類為[24]: (1) 一次結構:即分子內結構,是指鏈之構造單位,如:順式、 反式,同排、對排等。即高分子之化學組成及組態 (Configuration)。 (2) 二次結構:即分子本身結構,係指一高分子鏈之排列狀態, 及其構造形狀(Conformation)。其結構有伸展鏈(Extended chain)、雜亂捲繞(Random coil)、規則性捲繞(Folded chain) 及螺旋體(Spiral chain or helix)。

(3) 三次構造:指高分子間形成之聚集狀態,雜亂捲體之細胞 狀結構、麵糰結構、鬚狀微泡結構(Fringed-Micelle structure)、折疊鏈(Folded-chain)之高分子結晶與重疊螺 旋體(Super-helix)。 (4) 高次結構:即數種三次結構同時分佈於一高分子內,依其 不同的排列方式,產生獨特的特性,進而相互影響高分子 的性能,也是決定成形品性能的最直接因素。 其中,由於高次構造與成形條件參數具有直接的關聯,影響高次構造 的因素:結晶效應與取向效應,皆可由參數條件的變化去影響它們的發 展,因此我們將以微結構的高次構造來做為我們討論的重點,並探討在何 種成形條件下所產生的高分子內部結構將對我們成形製品的品質有相關 聯的影響。

2.3.2 結晶效應與高次構造的關係 評定高分子結晶形態的標準是晶體形狀、大小及結晶度,而上述的特 性對成形製品的物理與機械性質起重要影響。結晶的生成主要決定於分子 的排列規律與分子間的鍵結能力,具有規則排列的鏈狀構造才能使分子鏈 填入規則的晶格(Crystal lattice)中。因此,立體規則性高分子(Stereoregular polymers)較容易形成結晶,而具不規則鏈狀構造的高分子,因有不規則 支鏈阻礙主鏈排列在規則晶格中,所以結晶率不高。其次,不論分子鏈如 何的具有規則性,聚集分子鏈於晶格內的鍵結力,必須大到足以克服熱能 所產生的亂度效應(Disordering effect),才能將分子鏈保持於晶格中,因 此氫鍵及強的分子力作用將有助於促進結晶形成。 高分子熔融塑料中保有單晶兩個主要結構特徵: (1) 高分子仍是由厚達100 Å 缺陷程度不同的晶片集合而成。 (2) 分子鏈的方向垂直於表面。[26] 所以在熔融結晶塑料中,其分子鏈必定呈折疊狀態。並且結晶高分子 以球晶方式生長(Spherulitic growth),晶核在異相核仁上成核,然後各以 輻射方向生長直到與相鄰近者互相結合為止,具有不同的大小和缺陷程 度,並且完全填滿在以結晶物質的體積上,球晶與多晶的金屬顆粒結構在 某些時候具有相同的角色,因此透過瞭解結晶的生成方式與控制它們的性 質和型態,對高分子成形製品的品質將有絕對的影響。 此外,溫度是高分子結晶過程最敏感的因素,即使溫度只相差1℃, 結晶速率可相差很多倍。高分子成形過程中,由熔融溫度以上降到玻璃轉 換溫度以下,這一過程稱為冷卻速度,它是決定晶核存在或生長的條件。 射出成形時,冷卻速度決定於熔融溫度和模具溫度之差,可大致分為三部 分: (1) 等溫冷卻區:當模溫接近於最大結晶速度溫度時,這時兩 者之間的溫差小,冷卻速度慢,結晶幾乎在靜態等溫條件 下進行,此時分子鏈自由能大,晶核不易生成,結晶緩慢, 冷卻週期加長,形成較大的球晶。

(2) 快速冷卻區:當模溫低於結晶溫度時,冷卻速度增快,結 晶在非等溫條件下進行,大分子鏈段來不及折疊形成晶 片,這時高分子鬆弛過程滯後於溫度變化的速度,於是分 子鏈在遽冷下形成體積鬆散、來不及結晶的無定形區。例 如:當模具模穴表面溫度過低時,成形製品表層就會出現 這種情況,而在成形製品內部由於溫度梯度的關係,冷卻 速度較慢,就形成了具有微晶結構的結晶區。 (3) 中速冷卻區:如果把冷卻溫度控制在高分子最大結晶速度 溫度與玻璃轉化溫度之間,這時接近表層的區域最早生成 結晶,由於模溫較高,有利於製品內部晶核生成和球晶 (Spherulites)長大,結晶也比較完整。 由於在中速冷卻區時的結晶速率快、模溫較低、製品脫膜容易,且成 形週期短,所以射出成形條件常在這一溫度區來選擇模溫對成形條件最有 利。 由上述可知,熔融塑料在進入模具時,接近表面層先生成小球晶,而 內層生成大的球晶;澆口附近溫度高、受熱時間長、結晶度高,而遠離澆 口處因冷卻快、結晶度低,所以造成成形製品性能上的不均勻性。 透過實驗的證明也發現熔融塑料壓力的提高與剪切作用力的加強都會 加速結晶過程。這是由於應力作用會使鏈段沿受力方向而取向,形成有序 區,容易誘導出許多晶胚,使晶核數目增加,生成結晶時間縮短,加速了 結晶作用。 壓力的增大還會影響球晶的尺寸和形狀,低壓下容易生成大而完整的 球晶,高壓下則會生成小而不規則的球晶。球晶的大小和形狀除與力大小 有關,還與力的形式有關,例如在均勻剪切力作用下,容易生成均勻的微 晶結構,在直接的壓力作用下易生成直徑小而不均勻的球晶。而大球晶容 易使高分子脆弱,為避免如此,通常會加入成核劑(Nucleatingagents)或 加速冷卻,可增加成核速率,以促進較小球晶的生成。 高分子內部生成的結晶構造說明多數分子鏈已經排列成有序而緊密的 結構,分子間的作用力變強,提升了高分子結構的機械性質,如密度、拉

伸強度、沖擊強度、剛度等,另外,由於結晶度提升即分子間的結構排列 更為緊密,會使體積縮小,收縮率跟著提升。結晶型材料比非結晶型材料 更易引起翹曲,這是因為成形製品在模內冷卻時,由於溫度上的差異引起 結晶度的差異,使密度分佈不均勻和收縮力不等,導致產生較高的內應力 而引起的翹曲,並使耐應力龜裂能力降低。結晶度的提高並會增加製品的 致密性,使製品表面光澤度提高,但由於球晶的存在會引起光波的散射, 而使透明度降低。 2.3.3 取向效應與高次構造的關係 高分子塑料在加工過程中,在力的作用下,流動的大分子鏈段會沿力 的方向取向(Orientation),但取向的性質和取向的程度根據取向條件卻 有很大的區別。熔融塑料中大分子受力的形式和作用的性質可分為剪切應 力作用下的”流動取向”和受拉伸作用下的”拉伸取向”。 按取向結構單元的取向方向,可分單軸取向和雙軸取向:如果取向單 元只有一個方向的取向,稱為單軸取向;如果有同時朝兩個方向上的取 向,稱為雙軸取向,也稱為平面取向。雙軸取向的成形製品其力學性質具 有向異性並與兩個方向拉伸倍數有關,在流動方向上的拉伸與衝擊強度皆 明顯大於垂直流動方向上的值。 在瞭解取向效應與高次構造關係前,需先瞭解熔融塑料在模穴中的成 形機制:充模時,熔融塑料沿澆道、澆口而射入模穴當中,塑料首先會與 較冷的模壁接觸而急速的固化,產生來不及形成取向的固化層外殼。而新 的熔融塑料將沿著不斷增長的固化層內壁向前流動,推動波前鋒向前移 動,而形成我們所謂的『噴泉效應』(Fountain effect),如圖2-2 所示[25]。 由於『噴泉效應』的作用,靠近固化層的分子鏈,一端固定在固化層 上,而另一端被鄰層的分子鏈沿著流動方向而取向。由於靠近固化層的阻 力最大,速度最小(為零);而中心處的流動阻力最小,速度最大,這樣 在垂直於流動方向上形成速度梯度:固化層的速度梯度最大,中心層處的 速度梯度最小,因此靠近固化層的熔融塑料所受到的剪切作用力最強,取 向程度也最大;而在靠近中心層剪切作用力最小,取向也最小,形成小取

向層。 在射出成形實驗中,高分子的取向過程可分兩個階段來進行。第一階 段是充模階段,這時的流動特性是:熔融塑料壓力低、剪切速率大,模穴 壁處的塑料在快速冷卻下進行;這一階段高分子熔融塑料的黏度主要是溫 度和剪切速率的函數。第二階段是保壓階段,其特點是剪切速率低、壓力 高和溫度逐漸下降。 模穴內的流動方向大致可以澆口為中心,分為沿著模壁方向的流動方 向與朝著模壁方向的輻射流動,於是模穴內的高分子流動取向形成雙軸取 向。在流動方向上,任意一點大分子取向的剪應力是與熔融塑料壓力成正 比的,從澆口到模穴底端有很大的壓力損失,澆口處壓力最大,模穴底端 為零,所以取向在澆口處最大,底端最小。 因此對非結晶型的高分子取向是大分子鏈在應力作用方向上的取向, 所以在取向方向的力學性質明顯增加,而垂直於取向方向的力學性質卻又 明顯地降低;而結晶型高分子的取向是由連接結晶的鏈段起作用,其強度 隨直線鏈段取向而增大,由於晶片之間有伸直鏈段的存在,使結晶高分子 具有韌性和彈性。隨取向效應的提高,材料的密度和強度都相應提高,而 伸長率卻降低下來。此外,還必須考慮到高分子物質的黏彈性質,高分子 在一溫度下已受應力取向的分子鏈會產生鬆弛(Relaxation)的過程:非 結晶型高分子的分子鏈會除去外來應力而重新捲曲;結晶型高分子會發生 二次結晶,而造成成形製品的收縮,導致收縮率與分子鏈的取向程度成正 比。 射出成形的參數條件對取向效應也有極為重大的影響,舉凡:熔融溫 度與模具溫度的提升都會使取向效應降低。因為溫度升高會使黏度降低, 使分子鏈更易於排列,有利於高分子的取向效應;但提升溫度的同時,會 造成冷卻時間增長,冷卻速度變慢,鬆弛時間加長,而容易解取向,使取 向效果減低。

2.4 射出成形微結構的高次構造之觀察實驗

在高分子的高次構造觀察方面,擬以偏光顯微鏡(Polarized Optical Microscope, POM)與低溫高分辨穿透式電子顯微鏡(Cryo High Resolution Transmission Electron Microscope, Cryo-HRTEM)兩種儀器分別作交叉比 對,觀察微結構成形試片在兩種顯微鏡下的表現結果,視其結構組織的高 次結構型態,如:結晶、球晶構造、粒度分佈與偏光程度等性質,在不同 的成形參數條件下有何變化。 2.4.1 偏光顯微鏡的原理與觀察 偏光顯微鏡的檢視原理乃是運用結晶高分子所具有的折射率性質與結 晶光軸(Optical Axis)特性,藉以分辨高分子結晶區域與非結晶區域,並 可區分出正常光(Ordinary light)與異常光(Extraordinary light),依據此 特性,將可判斷結晶為等向性(Isotropic)結晶或是非等向性(Anisotropic) 結晶。 此外,由於高分子結晶狀態大部分皆為球晶,可由高分子鏈折疊排列 而成的層板成長方式,分為:(a)以成核點為中心一圈一圈往外成長的兩 種方式及 (b)往成核點向外成長。而因為分子鏈的排列方向具有高密度 的電子分佈,會產生較高的折射率,因此可以將高分子結晶與光的互動依 折射率的變化繪成橄欖球形狀表示,稱為指示圖,其中長軸方向代表分子 鏈的排列方向。當分子鏈與入射光源垂直時,橄欖球形狀指示圖成平躺狀 態;反之即呈垂直狀態,如圖2-3 所示[27]。透過高分子球晶的折射性質, 將可應用於分析高次結構上的組成。 偏光顯微鏡的運作原理是設置兩個偏光鏡,一在載物台的下面稱為起 偏板(Polarizer),另一在載物台上面的鏡筒之內,稱為分析板(Analyzer)。 當入射光通過偏光板時,會使光受到偏極化的影響,而只允許光從一個特 定方向經過。如兩偏光板偏光方向相互平行,從顯微鏡底部上來的光線便 可直接上來,使鏡筒明亮;如兩者偏光方向相互正交也就是交叉偏光 (Crossed polars)的情況下,底部上來的光線便無法透上來,於是鏡筒黑 暗,稱此現象為消光(Extinction)。

配合上述的原理與儀器設計,將等向性結晶置於偏光顯微鏡的載物 台,令起偏鏡與分析鏡的偏光方向為正交,則光線從起偏鏡上來通過結晶 時,光線偏振方向不變,與原來通過起偏鏡的方向相同,再通過分析鏡時, 光線便完全被阻截,鏡筒呈現黑暗即消光,因此可用來作為鑑別等向性結 晶的方法;若將非等向性的單軸結晶置於載物台時,可分兩種情形: (1) 若由起偏鏡上來的光線速度方向和結晶光軸平行時,其效 果與通過等向性結晶一樣,會產生消光的現象。 (2) 若由起偏鏡上來的光線速度方向不與結晶光軸平行時,光 線會被分解成正常光與異常光,因此將結晶旋轉一周 360°,會有四次機會與上、下偏光板的透光方向平行,而 出現四個消光位置,即每轉90°就會消光一次。 偏光顯微鏡在分析鏡下方有一缺口,與起偏鏡或分析鏡呈45 度角,是 用來插入銳敏色版。銳敏色版具有延遲565nm 波程差的功能,是用來消 除某些特定波長,只留下其互補色出現在視野中,可用來分辨球晶型態為 正光性球晶(Positive spherulite)或負光性球晶(Negative spherulite)。當 偏光顯微鏡插入銳敏色版後,負光性球晶的第一、三像限會因為與敏銳色 版的互補作用使雙折射率(Birefringence)變小,而在第二、四像限則正 好相反,使雙折射率變大,對照偏光顯微鏡的干涉色圖(Interference color chart),雙折射略大於 565nm 時呈藍、綠色,略小則呈黃、橙色。所以正 光性球晶會在第一、三像限的顏色為藍、綠色調;第二、四像限呈黃、橙 色調;反之,則為負光性球晶。 因此,偏光顯微鏡利用起偏鏡過濾不同方向的光源,只留下單一方向 的光線透過,再去照射欲檢視的高分子結晶試片,藉由不同結晶型態所具 有的折射性質,即會出現獨特的光學顏色與型態,以分辨高分子構造的型 態。 2.4.2 低溫高分辨穿透式電子顯微鏡的原理與觀察 穿透式電子顯微鏡主要是由四大部分所組成,如圖2-4 所示,分別是:

(1) 照明系統 (2) 試片室

(3) 成像電磁透鏡系統 (4) 影像訊號偵測記錄系統

其基本運作原理係首先在照明系統中,利用加熱燈絲所發射出的電子 束,透過偏向線圈(Deflection coil)控制,經柵極(Wehnelt cylinder)聚 集,行程亦約幾十μm 大小之點光源,在陽極之加速電壓的作用下,經過 3 個電磁透鏡所組成的電子光學系統,匯聚成一道細小約幾個 nm 之電子 射束穿透處於試片室中之微結構試片,藉其高能電子束與物質之交互作 用,透過成像電磁透鏡系統的幫助下,在物鏡之後聚焦平面形成繞射圖 形,而在成像平面生成放大像,如圖2-5,最後則在影像訊號偵測紀錄系 統中獲得我們的觀測影像。此種方式所形成之影像則以下列兩種方式呈現 對比: (1) 相對比:由穿透與繞射電子束經透鏡系統重合,相互干涉 而成。 (2) 繞射對比:由電子束照射試片各部分之繞射條件不同處而 生成明視野與暗視野兩種成像方式。 我們實驗所用的高分辨穿透式電子顯微鏡則是採用第一種方式,藉由 穿透電子束與繞射電子束相互之間干涉所產生的相位差而產生的相位對 比來成像[28][29]。 透過上述原理,將製備好的觀測試片,置於低溫高分辨穿透式顯微鏡 下,即可得到高倍率的微結構觀測試片及其結構特性,如材料試片表面組 構(morphology)、斷面、微細組織、晶體結構、缺陷觀察及元素成份分 析等,比較射出成形參數對微結構成形製品之高次結構所造成的影響。利 用觀測到的結果與偏光顯微鏡的結果相比較,為微成形高次結構的成形過 程與結構提供更多的資訊,以供利用。

圖2-1 射出成形流程示意圖[21]。

圖 2-3 正、負光型球晶結構圖與指示圖:(a)正光型球晶與其指示圖關

係 (b)負光型球晶與其指示圖關係[27]。

圖2-4 穿透式電子顯微鏡原理圖[28]。

第三章 實驗材料與設備

3.1 實驗材料暨其處理

本實驗中的使用的成形塑料有:聚甲基丙烯酸甲酯 (Polymethylmethacrylate,PMMA)和聚丙烯(Polypropylene,PP)兩種。 前者為不定形(Amorphous)高分子;後者為結晶型(Semi-crystallization) 高分子。在射出成形前,這些材料都在相對濕度近45%、烘烤溫度 80℃ 的環境,經過3 小時以上的乾燥處理,以去除材料內所含的水氣,隨即進 行射出成形實驗。PMMA 的來源為日本的 MITSUBISHI RAYON 公司製造的 MD001 型,玻璃轉換溫度為105℃,熔融溫度約為 250℃,屬於光學等級之工程 塑膠,由於物理和化學性能較其它材料穩定,對於製作微結構的形狀精度 和光學研究特性具有較優良的指標性。處於熔融狀態下的PMMA,其表 現為熔融態黏度較高,流動性較差,對溫度變化比較敏感。注射溫度的改 變對熔融流動長度的影響要比注射壓力顯著,並比注射速率明顯些,比模 具溫度則更顯著。故改變PMMA 成形的流動性主要將從注射熔融溫度著 手。 PP 為福聚公司生產的 6331 型,PP 的熔點為 165~170℃,分解溫度為 350℃,最大結晶速率溫度為 120~130℃,成形溫度範圍較寬(205~315 ℃)。注塑用PP 的適宜 MFI 範圍為 2~15 g/10min,熔體的流動性較好, 料筒溫度控制在280~300℃。此外,PP 熔體的黏度對剪切速率的依賴性 大於對溫度的依賴性,因此,在射出成形時,會以較高的注射壓力或注射 速率來增大熔體流動性,提升成形的容易度。 其各自的特性規格如表3-1 所示。圖 3-1 為本實驗所用的工程塑膠 PMMA 的性質(a)為 P-V-T(壓力-比容-溫度)特性圖,(b)和(c)是 使用平板流變儀量測在不同溫度下的剪應力、剪切黏度和剪切速率的關 係。

3.2 射出成形器材暨其觀測設備

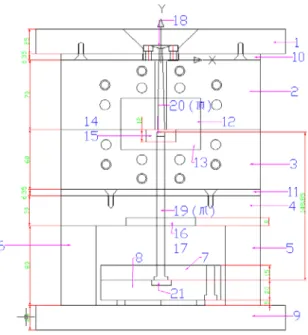

3.2.1 射出成形模具設計 本實驗中為因應高壓力與高溫度的變化,壓力範圍可由10~230MPa 的變化,及配合實驗設計需求,採用了富得巴(FUTABA)精模公司的標 準化模座,規格是 MDC SA 2030 70 60 80 S。此模座長為 300mm、寬為 250mm,可配合我們在模穴流道上長度的需求,在公模仁單側長度上提 供了四個微模仁的置放處,兩側共八個微模仁;並於相對應的母模座位置 上,配置了四個壓力感測器(Pressure sensor)與四個溫度感測器(Thermal couple),用以觀察成形微結構在成形時的溫度與壓力變化,提供在觀測 時的數值對照。於公、母模版外再加上材質為HIPA 的雲母隔熱版,以確 保模座的溫度能達到一穩定的恆定,避免因與鋼材間的接觸熱傳導,導致 溫度的變化。模座加熱設計則是在公、母模版上適當的位置,各以四根電 熱管(Heater)平均散佈在公、母模仁的四周,以期能均勻加熱,維持熔 融塑料的溫度;冷卻設計則是在加熱管上方處設置四個水路管道,將熱量 均勻從模座帶出,保持冷卻作用的進行。 模座材質方面的選擇,基於溫度、壓力與成本的考量,在外圍模座部 分採用S55C 的鋼材,以提供足夠的強度、硬度支撐;在應力集中、容易 變形的承版部分,採用NAK80 的鋼材,以確保模具設計尺寸的精密度不 因應力而發生形變;而中心的頂出銷、爪銷等,則是採用SKD61 的材質, 以應付在高溫和高壓力下的應力變化,還能具備有足夠的剛性、強度與精 度,圖3-2 是模具組裝示意圖。 3.2.2 成形微模仁設計 為製作合適的微結構模仁,本實驗採用四吋P 型(100)的矽晶片作 為模仁材料,透過NDL 的機台製作出合適的模仁微結構。其製作流程及 步驟如下所述:(1) RCA Clean:製作過程運用的 RCA Clean 標準程序乃是美國 無線公司所開發的RCA(Raio Corporation of American) Clean 技術。主要目的是對晶圓表面做一清洗,得到潔淨的

表面,以利後續加工。製程如表3-2 所述[30]。

(2) 沉積:是利用長晶(Nucleation)、晶粒成長(Grain growth)、 晶粒聚結(Coalescence)、縫道填補(Filling of channels)、 沉積膜成長(Film growth)等程序在晶面上長出一層薄膜 以便後續加工。 (3) 微影:透過光阻塗佈(Coating)、曝光(Expose)和顯影 (Develop)三個步驟,將所設計的線寬結構刻印在矽晶圓 上。表 3-3 與表 3-4 分別對光阻塗佈與顯影過程做一整理。 (4) 蝕刻:最後是運用乾式蝕刻的方式,將微影製程後,沒有 被光阻覆蓋保護的沉積薄膜除去,已完成轉移光罩圖案到 薄膜上的目的[31]。 運用此方法,將可製作出線寬為2μm 與 10μm,深寬比為 5/1 的微 結構模仁,配合射出成形機的模具配置,即可成形出具有兩種線寬的微結 構,以配合觀測儀器的研究。 3.2.3 成形設備簡介 (1) 射出成形機:本實驗室使用之射出成形機為德國ARBURG 公司所生產的,型號為ALLROUNDER 270S,外觀如圖 3-3 所示,此射出成形機具有油壓封閉迴路之控制系統,操作 者藉由電腦視窗可直接編輯成形時所設定之參數與程序, 包括射出壓力、射出速率、保壓壓力、保壓時間、塑料溫 度及冷卻時間等,其機器規格如表3-5 所示。 (2) 模溫機:暐吉實業有限公司所生產之冷水式溫度控制機, 其具有兩組降溫水路提供模具進行冷卻,如圖3-4 所示。 (3) 壓力感測器:型號為 Dynisco 公司所生產的 PT-465 XL。適 用於射出成形量測,在熔融塑料中可耐熱達到400℃,內 有一350 歐姆的電阻,採用惠斯同電橋(Wheatstone bridge) 原理去量測壓力值,如圖3-5 所示。

![圖 2-1 射出成形流程示意圖[21]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8690707.198264/37.892.176.728.132.1099/圖21射出成形流程示意圖21.webp)

![圖 2-3 正、負光型球晶結構圖與指示圖:(a)正光型球晶與其指示圖關 係 (b)負光型球晶與其指示圖關係[27]。](https://thumb-ap.123doks.com/thumbv2/9libinfo/8690707.198264/38.892.265.613.144.351/球晶結構圖與指示正光型球晶與其指示圖係負光晶與其指示圖關係.webp)

![表 3-1 實驗採用的工程塑膠特性[30]。 表 3-2 RCA 清洗程序 No. 清洗流程及溶液 清洗溫 度 清洗時間或次數 目的 1 DI water 室溫 沖洗 7 次 去除大顆粒灰 塵 2 H 2 SO 2 +H 2 O (3:1) 120℃ 10min 去除有機物 2 3 DI water 室溫 沖洗 7 次 去除殘留化學 溶液 4 HF+H 2 O(1:50) 室溫 10~15sec 去除原生氧化 層 5 DI water 室溫 沖洗 7 次 去除殘留](https://thumb-ap.123doks.com/thumbv2/9libinfo/8690707.198264/45.892.191.781.162.1139/清洗溫去除大顆粒灰塵SO+H℃去除有機物DI室溫沖洗殘留.webp)