不銹鋼薄板雷射點銲特性研究

Study on Characteristics of Laser Spot Welding for

Stainless Steel Sheet

研 究 生:林冠翰 Student:Kuan-Han Lin 指導教授:曹中丞 博士 Advisor:Dr.Chung-Chen Tsao 大華科技大學 機電工程研究所 碩士論文 A Thesis

Submitted to Institute of Mechatronic Engineering Ta Hwa University of Science and Technology

in partial Fulfillment of the Requirements for the Degree of

Master of Science in

Mechtronic Engineering June 2017

Hsinchu, Taiwan, Republic of China.

I

不銹鋼薄板雷射點銲特性研究

學生:林冠翰 指導教授:曹中丞 博士 大華科技大學 機電工程研究所 摘要 本研究是利用 Nd:YAG 雷射對 AISI 304 不銹鋼不同薄板厚度組 合以搭接方式進行點銲,以探討雷射點銲條件對銲後的抗剪強度、以 及銲點表面與接合面直徑的影響特性,並找出最適化參數。首先藉由 改變點銲電流及脈衝寬度兩項參數,來分析其雷射點銲銲點形狀之影 響,並且找出對應最大抗剪強度之最適化參數組合。另外,透過不同 板厚組合及焦點位置,探討探討電流及脈衝寬度對雷射點銲銲點形狀 之影響,並透過拉伸試驗,以驗證銲點接合面積對應其最大抗剪負載 有呈正比趨勢。而從其結果顯示,在板厚組合(1.0mm/1.5mm)雷射點 銲之最適化接合面直徑(d1)為 0.85 mm 時,可獲得最大抗剪負載為 1,796 N,且其最大抗剪負載會隨著銲點接合面積的增加而增加。此 外,透過焦點位置效應實驗發現,當焦點位置離開第一層試片表面 時,最適化銲點表面直徑(d2)就會增加,且焦點位置效應有助於增加II 最適化銲點表面直徑(d2),然對最適化銲點接合面直徑(d1)增加,則 沒有顯著的效用。最後本研究於雷射點銲條件下,探討其對銲後的抗 剪強度、以及最適化銲點表面(d2)與接合面直徑(d1)的影響特性,以 提供雷射點銲加工相關產業之應用與參考。 關鍵字: 不銹鋼薄板、雷射、點銲、抗剪強度、抗剪負載

III

Study on Characteristics of Laser Spot Welding for

Stainless Steel Sheet

Student:Kuan-Han Lin Advisor: Dr.Chung-Chen Tsao

Institute of Mechatronic Engineering Ta Hwa University of Science and Technology

Abstract

Spot welding of AISI 304 stainless steel with different thick plates was carried out by Nd: YAG laser, which was discussed and found the most appropriate parameters for the shear strength of spot welding, the influence of welding surface and the bonding area after laser welding in this study. Firstly, current and pulse width were changed to analyze the impact of the welding spot shape, and find the corresponding maximum shear strength under the mostly appropriate combination parameters. In addition, the influence of the current and pulse width on the welding spot was discussed through the different combination of thick plates and focal position. The maximum shear load is directly proportional to the bonding area of the welding spot by the tensile test. The results show that the maximum shear load is 1,796 N at 0.85 mm of the optimum joint width under 1.0 mm/1.5 mm of the plate thickness combination. The shear load increases with the bonding area. Through the experimental results of focus position, it was found that the surface width of the solder joint increase when the focal point leaves the surface of the first layer

IV

workpiece. However, it is insignificant effect for the focal position contributes to increase the bonding area of the solder joint. Finally, the shear strength of butt welding and the influence of the solder joint surface, as well as the bonding area under the conditions of laser spot welding are discussed in order to provide the application and reference of related industries in laser spot welding.

Keywords: Stainless steel sheet, Laser, Spot welding, Shear strength,

V

目錄

中文摘要 ... I 英文摘要 ... III 目錄 ... V 圖目錄 ... VII 表目錄 ... XI 第一章、緒論... 1 1-1 前言 ... 1 1-2 雷射原理與特性 ... 3 1-3 雷射銲接文獻回顧 ... 14 1-4 研究目的 ... 17 第二章、實驗規劃 ... 18 2-1 實驗流程與設計 ... 18 2-2 實驗試片與點銲夾具設計 ... 21 2-3 雷射裝置介紹 ... 24 2-4 銲點觀察及幾何形狀量測 ... 30 2-5 銲點機械性質測試 ... 33 第三章、結果與討論 ... 36 3-1 雷射裝置穩定度及點銲量測結果評估 ... 36VI 3-2 不同點銲參數組合及銲點最適化參數尋找 ... 38 3-3 第二層板板厚效應分析 ... 43 3-4 焦點位置效應分析 ... 53 3-5 抗剪強度驗證 ... 58 第四章、結論... 62 符號彙編 ... 64 參考文獻 ... 65

VII

圖目錄

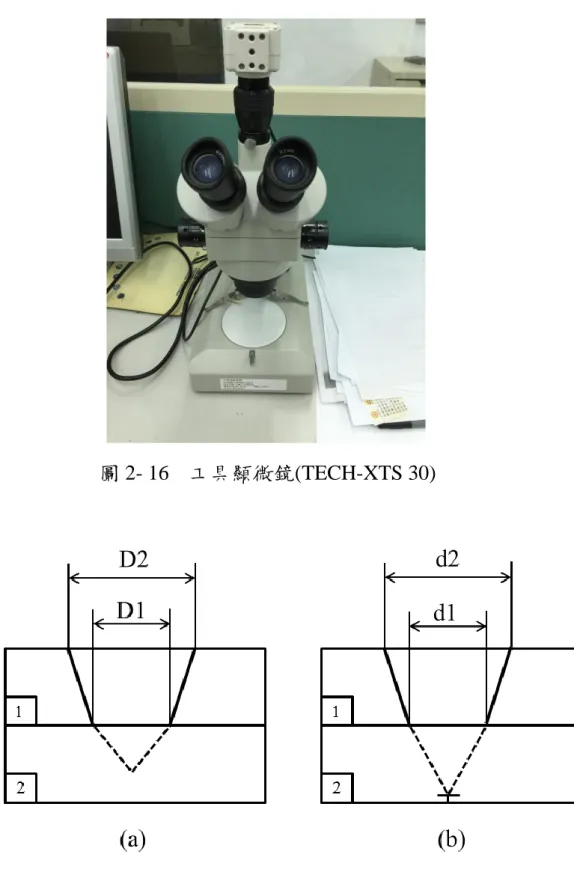

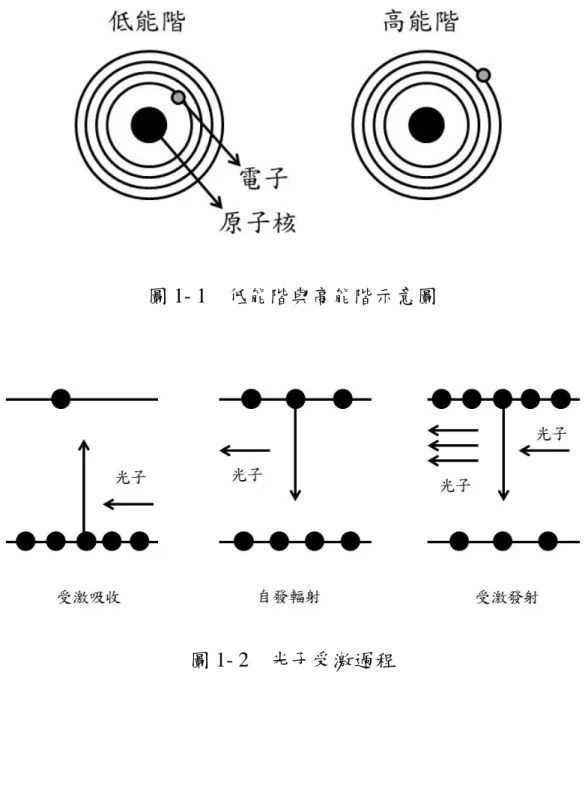

圖 1- 1 低能階與高能階示意圖 ... 6 圖 1- 2 光子受激過程 ... 6 圖 1- 3 雷射共振腔示意圖 ... 7 圖 1- 4 Nd3 + YAG 雷射的受激發射能級示意圖 ... 11 圖 1- 5 YAG 雷射共振腔結構 ... 11 圖 1- 6 雷射輸出形式,(a)為脈衝式輸出;(b)為連續式輸出 ... 12 圖 1- 7 熱傳導銲接示意圖 ... 12 圖 1- 8 深熔銲接示意圖 ... 13 圖 2- 1 實驗規劃流程圖 ... 20 圖 2- 2 不同示意圖,分別以(a) 1.0mm/1.0mm;(b) 1.0mm/1.2mm; (c) 1.0mm/1.5mm 來表示 ... 20 圖 2- 3 試片尺寸 ... 22 圖 2- 4 (a)用於銲點直徑的量測、(b)用於拉伸試驗 ... 22 圖 2- 5 夾持裝置示意圖 ... 23 圖 2- 6 整體夾具示意圖 ... 23 圖 2- 7 大族 200 W 雷射銲接機 ... 25 圖 2- 8 雷射銲接機冷卻系統 ... 25 圖 2- 9 方形波示意圖 ... 26VIII 圖 2- 10 ABB 六軸機械手臂 ... 26 圖 2- 11 ABB 六軸機械手臂控制箱 ... 27 圖 2- 12 保護氣體鋼瓶 ... 27 圖 2- 13 同軸保護氣體與雷射光束相關示意圖 ... 28 圖 2- 14 尋找焦點方式之示意圖 ... 28 圖 2- 15 焦點位置示意圖 ... 29 圖 2- 16 工具顯微鏡 ... 31 圖 2- 17 (a)為一般銲點,接合面直徑(D1)與表面直徑(D2)示意圖;(b) 為最適化銲點,其接合面直徑(d1)與表面直徑(d2)示意圖 . 31 圖 2- 18 (a)為銲點表面量測;(b)為銲點接合面量測 ... 32 圖 2- 19 INSTRON 機械性能試驗機 ... 34 圖 2- 20 拉伸試驗夾具 ... 34 圖 2- 21 試片夾持方式示意圖 ... 35 圖 3- 1 在 10 ms 脈衝寬度下,不同電流大小對 D1 及 D2 的影響 . 40 圖 3- 2 在 14 ms 脈衝寬度下,不同電流大小對 D1 及 D2 的影響 . 40 圖 3- 3 在最適化條件下,脈衝寬度與電流的關係(1.0mm/1.0mm) 41 圖 3- 4 板厚(1.0mm/1.0mm)組合於不同脈衝寬度之 d1、d2 及 d1/d2 的變化 ... 41 圖 3- 5 脈衝寬度在最適化條件下,雷射能量的變化情形 ... 42

IX 圖 3- 6 在最適化條件下,脈衝寬度、電流與雷射能量對 d1 及 d2 的 影響... 42 圖 3- 7 三種板厚組合在最適化條件下,其脈衝寬度與電流的關係 ... 46 圖 3- 8 板厚(1mm/1.2mm)組合之 d1、d2 及 d1/d2 隨著不同脈衝寬度 的變化 ... 46 圖 3- 9 板厚(1mm/1.5mm)組合之 d1、d2 及 d1/d2 隨著不同脈衝寬度 的變化 ... 47 圖 3- 10 三種板厚組合在最適化條件下,其雷射能量隨著脈衝寬度 的變化情形 ... 47 圖 3- 11 三種板厚組合之脈衝寬度對 d2 的影響 ... 48 圖 3- 12 三種板厚組合之脈衝寬度對 d1 的影響 ... 48 圖 3- 13 三種板厚組合之脈衝寬度對 d1/d2 的影響 ... 49 圖 3- 14 三種板厚組合之 d1 比較圖 ... 49 圖 3- 15 三種板厚組合之 d2 隨雷射能量變化情形 ... 50 圖 3- 16 三種板厚組合之 d1 隨雷射能量變化情形 ... 50 圖 3- 17 不同脈衝寬度下,雷射能量對銲點表面噴濺現象的關係 . 51 圖 3- 18 正常銲點 ... 51 圖 3- 19 銲點輕微噴濺 ... 52 圖 3- 20 銲點嚴重噴濺 ... 52

X 圖 3- 21 焦點位置對 d2 的影響(1.0mm/1.0mm) ... 55 圖 3- 22 焦點位置對 d1 的影響(1.0mm/1.0mm) ... 55 圖 3- 23 板厚(1.0mm/1.0mm)組合,d1、d2 及 d1/d2 隨焦點位置變化 ... 56 圖 3- 24 板厚(1.0mm/1.2mm)組合,d1、d2 及 d1/d2 隨焦點位置變化 ... 56 圖 3- 25 板厚(1.0mm/1.5mm)組合,d1、d2 及 d1/d2 隨焦點位置變化 ... 57 圖 3- 26 在最適化條件下,三種板厚組合其脈衝寬度與抗剪強度的 關係... 60 圖 3- 27 在最適化條件下,三種不同板厚組合銲點接合面積與抗剪 負載的關係 ... 60 圖 3- 28 三種不同板厚組合在最適化條件下,其脈衝寬度之抗剪強 度分佈圖 ... 61

XI

表目錄

表 1- 1 雷射的種類 ... 7 表 1- 2 常見雷射種類特徵與應用 ... 8 表 1- 3 雷射銲接優缺點 ... 13 表 2- 1 AISI 304 不銹鋼之化學成份(wt %) ... 22 表 3- 1 雷射裝置輸出穩定度測試(1.0mm/1.0mm) ... 37 表 3- 2 銲點直徑量測準確性測試(1.0mm/1.0mm) ... 37 表 3- 3 在最適化條件下,3 種板厚組合其 d1 對應之抗剪強度 ... 591

第一章、緒論

1-1 前言

隨著科技的進展,吾人對於產品品質與特性之要求更高,其中精 密 加 工 產 業 發 展 尤 甚 。 雷 射 ( Light Amplification by Stimulated Emission of Radiation,LASER)早在1917年被著名的物理學家愛因 斯坦(Albert Einstein)所發現,直至1958年雷射才被首次成功應 用於製造。其原理係光受到激發射之輻射後,而產生之光放大的結 果。同時,雷射具有高精度、高柔性和高品質的加工特點,能應用於 實際工業生產,特別是航空工業的應用中更能夠取代傳統的電阻點銲 和鉚接等工藝,此乃其異於傳統加工方法所能及之處。 在雷射加工應用中,雷射銲接為精密加工製程上一項重要的應用, 其利用能量密度高、作用時間短、熱輸入量低等特性,可將工件之變 形量降到最低程度,且使銲件熱影響區減少。目前雷射銲接為一成熟 的銲接技術,於銲接品質上,其與電子束銲接品質相當,尤其在薄板 銲接方面,更具有其競爭優勢。此外,雷射可在空氣中傳輸,相較於 電子束銲接需受限於真空環境下操作,因而使其工件尺寸限制較少, 銲接前之校正工作與自動化製程執行更易於操作。近年來,雷射銲接 於工業應用與高單價組件之再生處理方面,有很大的進展空間,亦為 各先進國家欲積極研究發展的技術領域[1]。

2 一般工業用的雷射以氣體二氧化碳雷射及固體 Nd:YAG 雷射 為主,其中 Nd:YAG 雷射可使用光纖進行雷射傳導,很容易和機器 人搭配進行銲接,輸出之雷射分佈非常均勻,但其功率損失較大,焦 距及焦深較短,光纖容易斷裂且價格昂貴等則是其缺點[2]。 不銹鋼自 1912 年問世發展至今,已廣泛地應用在工業界及日常 生活之產品中。而在不銹鋼類別中,又以沃斯田鐵系不銹鋼(AISI 304) 的用途最為廣泛,其主要化學成份為 18Cr-8Ni-0.08C,具有良好的抗 腐蝕性、銲接性、延性、機械強度、成形性且有無磁性之特性,所以 市面上廣泛地被使用[3]。常見的薄板點銲應用,如 3C 產品零件、電 子零件、提款機按鍵等。 在許多有關雷射銲接的文獻中,並未特別針對 Nd:YAG 雷射點 銲特性進行完整且基礎的研究,一般工程作業中,若銲點大小或強度 不符合要求時,則需再次處理補救,因此影響加工的成本與效率。本 研究旨在探討雷射點銲 AISI 304 不銹鋼時,雷射點銲條件對銲後的 抗剪強度及銲點表面與接合面直徑的影響特性,並找出最適化參數, 以提供一套實際加工時可以遵循的操作模式。

3 1-2 雷射原理與特性 在 1900 年物理學家普朗克(Planck)為了克服腔體輻射的困難, 首先提出了原子振子及能量不連續的概念。1905 年愛因斯坦(Albert Einstein)把普朗克所提的能量不連續的概念推展到光量子理論,並 於 1917 年提出了受激輻射(Stimulated Emission)的概念,奠定了雷 射理論基礎。1928 年拉連堡(Ladenberg)和可布夫曼(Kopfmann) 經實驗證實了受激輻射現象。1950 年波塞爾(Purcell)和龐德(Pound) 利用實驗證實粒子數反轉(Population Inversion)。美國科學家梅曼 (Maiman)博士利用一個高強閃光燈管,來刺激紅寶石,獲得了波 長為 0.6943 微米的雷射,這是第一台紅寶石雷射。1961 年 Javan 發 明了第一台氦氖氣體雷射,1962 年 Hall 發明了第一台半導體雷射。 1964 年 Geusic 等人發明了 Nd:YAG 雷射[4-5]。 雷射產生的過程,是光子與原子相互作用的過程。原子由原子核 與在週圍繞轉的電子構成,電子在一定的軌道繞轉,各軌道各有一定 的能量,離原子愈遠的軌道能階愈高,如圖 1-1 所示。當電子受到外 來能量(光子)的激發時,從較低的能階至較高能階的軌道,稱為受 激吸收過程(Stimulated Absorption Process)。對於原子中處於較高 能階的電子,可以藉著兩種方式向外界發射出特定頻率的的光子,其 中一種是不受外界光場影響,自發放出光子到較低的能階,稱為自發

4

輻射過程(Spontaneous Emission Process),另一種則是在外界特定 頻率的入射光場作用下,被迫或受激放出一個相同波長與相同入射光 頻率的光子,而躍遷到較低的能階,此種過程稱為受激輻射過程 (Stimulated Emission Process),如圖 1-2 所示[5-6]。

雷射原理主要為利用外加能量轉變成電磁波,並將其放大的一種 裝置。簡而言之,藉由一個外加能量,促使發光物質在共振腔內,從 基態變成為受激態。隨後處於受激態的發光物質,再由自發性發射 (Spontaneous Emission)回到基態,並且放出一個固定能量光子。此光 子在共振腔內來回反射,將可以誘發出更多發光物質發射光子。所以 在共振腔內,只要經過非常短的時間,就可以產生大量光子形成雷射 光束,如圖 1-3 所示。 雷射光和一般光源所發的光之性質不一樣,其差異之處主要在於 雷射光具有下列四個基礎特性[8]: (a) 高單色性:單色性是指單一的頻率或波長; (b) 高方向性:一般光源是直線且各方向傳播,因此光源發散角很大, 而雷射器所發出的雷射光束,係是受激輻射,且其共振腔限制了 光束的方向性,故雷射光束的方向性好(發散角很小)。 (c) 高光強度:光強度定義為單位面積通過的能量(W/cm2),高光強度 係指能量能集中在很小的面積上。

5 (d) 高干涉性:光源的干涉性分為干涉時間和干涉長度。干涉時間是 指光源先後發出的兩束光能夠產生干涉現象的最大時間間隔,在 最大時間間隔內的光程就是干涉長度,雷射光具有相同的相位關 係。 雷射按工作物質的物態特性的不同加以分類,可以分為固體、液 體、氣體及半導體雷射四種,其分類如表 1-1 所示。在製造加工業應 用上常見的是固體雷射和氣體雷射兩種,種類特徵及應用,如表 1-2 所示[9]。本研究使用的雷射種類為固體雷射中的 Nd:YAG 雷射銲接 機。

6

圖 1- 1 低能階與高能階示意圖

7 圖 1- 3 雷射共振腔示意圖[7] 表 1- 1 雷射的種類 種 類 固體雷射器 氣體雷射器 液體雷射器 半導體雷射器 優 點 1. 結構緊密 2. 堅固耐用 3. 導 光 系 統 簡單方便 4. 可 在 多 種 狀 態 下 運 行 1. 工 件 物 質 均勻性好 2. 雷 射 輸 出 功率大 1. 冷卻循環容 易 2. 液體介質濃 度可任意變 化來取得不 同波段之雷 射光 1. 體積小 2. 重量輕 3. 結構簡單 4. 價錢便宜 5. 能 量 轉 換 效 率高 缺 點 1. 大 功 率 散 熱 冷 卻 不 易 1. 瞬 間 的 脈 衝高峰、值 功 率 較 難 達成 1. 需不斷更換 染料 2. 耗材較多 3. 保養復雜 4. 效率較低 1. 散熱不易 2. 受 溫 度 影 響 大 3. 單 個 的 輸 出 功率較低

8 表 1- 2 常見雷射種類特徵與應用 相 態 種類 振盪波長 (nm) 型態 特徵 應用例 固 體 紅寶石雷射 694.3 脈衝 高能量脈衝 高功率輸出 量測、鑽孔 YAG 雷射 1,064 脈衝 連續 高能量脈衝 高功率輸出 高速往復 切 割 、 銲 接、醫療手 術、雷達 半導體雷射 0.84 脈衝 連續 袖珍、可直 接調整脈衝 通信、量測 光纖雷射 1,070 連續 高輸出 高效率 高速往復 切 割 、 銲 接、醫療手 術 氣 體 氦氖雷射 632.8 連續 功率小 穩定輸出 操作簡單 測量、印表 機 氬氣雷射 488 連續 功率大可作 同調性穩定 輸出 測量、通信 二氧化碳雷射 10,640 連續 高輸出 高效率 遠紅外線 切 割 、 銲 接、醫療、 雷達

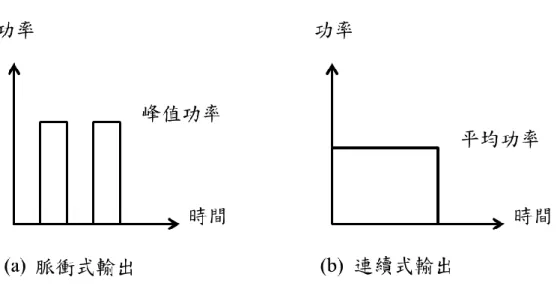

9 常用固體雷射中,釹釔鋁石榴石為 Nd:YAG 雷射之工作物質, 於釔鋁石榴石(YAG)晶體摻入激活離子的釹離子(Nd3 + )構成了 YAG 雷射的工作物質 ,於釔鋁石榴石晶體中之釹離子處於能量最低的狀 態,即基態 E1,經過強烈的閃光照射後,釹離子吸收光子躍遷到激 發狀態,到吸收帶 E4,以無能量放射方式迅速躍遷至介穩態 E3,最 後由於粒子反轉效應而放射出雷射並躍遷至末端態 E2,最後再躍遷 回基態 E1,如圖 1-4 所示。 Nd:YAG 雷射是採用光學激勵的方法,就是利用普通的光來激 勵雷射的工作物質以產生雷射光。Nd:YAG 雷射的器件結構一般由 光泵(閃光燈)、工作物質(YAG 棒)、共振腔等部分組成,其 YAG 雷 射共振腔結構配置圖,如圖 1-5 所示[5]。 雷射銲接是將高強度的雷射光束輻射至金屬表面,通過雷射與金 屬的相互作用,金屬吸收雷射光能轉化為熱能使金屬熔化後冷卻凝固 形成銲接。隨著輸出形式不同,可分為脈衝雷射和連續輸出雷射兩 種,脈衝雷射可在極短的時間間隔內,產生高峰值功率,強度會隨時 間而有間隔性變動。連續輸出雷射係指雷射光保持一定強度並不因時 間而改變,持續有穩定能量輸出,如圖 1-6 所示。本研究所使用的 Nd:YAG 雷射銲接機為脈衝式,最大輸出功率為 200 W。若依雷射 的功率密度不同,脈衝式雷射銲接依其使用功率密度的高低,可分為

10 熱傳導銲接及深熔銲接兩種模式[11]。 (a)熱傳導銲接: 當雷射照射在材料表面時,一部分雷射被反射,一部分被材料吸 收,將光能轉化為熱能而加熱熔化,材料表面層的熱以熱傳導的方式 繼續向材料深處傳遞,雷射功率密度一般在 104至 105 W/cm2,使受 熱時銲接金屬表面只發生熔化現象,而無汽化現象產生。雷射點銲過 程屬於熱傳導型,即雷射輻射加熱工件表面,表面熱量通過熱傳導向 內部及底層擴散。熱傳導銲接示意圖,如圖 1-7 所示。 (b)深熔銲接: 當雷射功率密度在 106~107 W/cm2 的雷射光束照射到材料表面 時,材料吸收光能轉化為熱能,材料被加熱熔化至汽化,產生大量的 金屬蒸汽,在蒸汽退出表面時產生的反作用力下,使熔化的金屬液體 向四周排擠形成凹陷,並在雷射光束照射點處形成一個小孔。隨著雷 射的照射,凹陷穿透更深,當雷射停止照射後,凹陷周邊的熔液回流, 冷卻凝固後,使銲件熔接在一起,深熔銲接示意圖如圖 1-8 所示,此 種深熔銲接模式一般用於板件對接場合。 雷射可對相同金屬材料、不同金屬材料及易氧化金屬材料進行精 密銲接加工,具有高精度、銲接強度高、銲縫品質好、變形小、污染 少、效率高等特點。綜合其應用於加工產業的優缺點,如表 1-3 所示。

11

圖 1- 4 Nd3 +

YAG 雷射的受激發射能級示意圖

12

圖 1- 6 雷射輸出形式,(a)為脈衝式輸出;(b)為連續式輸出

13 圖 1- 8 深熔銲接示意圖 表 1- 3 雷射銲接優缺點 雷射銲接優點 雷射銲接缺點 1. 可非接觸銲接 2. 銲點外形美觀 3. 銲後有良好的機械性質 4. 雷射能量集中,銲件變形量小 5. 熱影響區小,可提高銲接精度 6. 容易整合成自動化的精密銲 接設備 7. 對於不同種金屬銲接可調節 雷射參數實現 8. 可在大氣中銲接,不受銲接工 件尺寸及形狀限制 1. 設備投資成本高 2. 工件夾持要求高 3. 少量多樣銲接生產成本高 4. 低汽化的合金,會產生氣孔 及銲道凹陷 5. 工件表面狀態會影響銲接 過程中雷射光束的吸收率 6. 熔接根部容易產生氣泡

14 1-3 雷射銲接文獻回顧 於 1970 年起,因工業快速發展的需求,工業級之雷射開始被導 入於不同產業的精密加工使用,其加工可應用於鑽孔、切割、銲接與 標記等製程。而有關於雷射銲接的研究,目前學者多著墨於探討雷射 銲道的寬度、銲件的抗拉強度、銲道的凹陷量,以及銲道的硬度等。 徐大中探究 Nd:YAG 雷射銲接 AISI 304 不銹鋼參數最佳化模式 [12]。其藉由改變尖峰功率、脈衝寬度、脈衝頻率、聚焦位置、氣體 壓力及銲接速度等雷射銲接之參數,探討銲件之抗拉強度、銲道寬度 及銲道凹陷量的特性,以抗拉強度、銲道寬度及銲道凹陷量等銲接品 質為其量測對象,並藉由田口方法分別選定銲接品質為單一目標,求 取在其最佳值時之銲接條件組合。廖愛華利用 Nd:YAG 雷射切割 Inconel 718 鎳基合金薄板,探討雷射切割參數對切割後的表面粗糙 度、熔渣高度及錐度之品質特性[13]。馮建程利用 Nd:YAG 雷射銲 接厚度 0.5 mm 之 439 肥粒鐵不銹鋼薄板,改變尖峰功率、脈衝頻率、 脈衝寬度及銲接速度等四項雷射銲接參數,探討雷射銲接參數對銲件 的抗拉強度及銲道硬度之影響,以銲件抗拉強度及銲道硬度作為量測 目標[14]。

Nawi 等人利用 Nd:YAG 雷射點銲 AISI 304 不銹鋼,探討穿透 深度與銲道寬度,藉由改變峰值功率、入射角、脈衝持續時間、焦點位

15

置等雷射參數條件,觀察各項參數對於穿透深度與銲道寬度之變化, 實驗提供了電子零件封裝之最佳雷射銲接參數參考[15]。Shaibu 等人

利用有限元素分析法,進行 AISI 304 不銹鋼與銅 CO2雷射對接實驗,

探討熱傳導情況與銲道熔池形狀,結果顯示有限元素分析結果與實際 結果具有良好的一致性[16]。Fuerschbach 和 Hinkley 針對 AISI 304L 不銹鋼心臟起搏器的電池於銲接時所產生的熱量進行研究。改變脈衝 能量、峰值功率及透鏡焦距銲接參數進行實驗,實驗結果得知增加尖 峰功率和降低脈衝能量,其結果可以減少電池受到的熱影響,藉由更 寬的熔融區可達到良好的密封性[17]。Fuerschbach 和 Eisler 利用 Nd: YAG 雷射點銲 304 不銹鋼,探討雷射點銲能量和持續時間對熔化和 吸收的影響,從 1 至 5.5 J 的不同脈衝能量以及 2.2 ms 和 7.0 ms 的脈 衝持續時間,發現相同能量下較短的脈衝寬度會有較好的銲透深度及 熔化體積[18]。Nawi 等人使用 Nd:YAG 雷射進行點銲和縫銲,接頭 方式採對接及搭接,搭配雷射峰值功率 3.5 kW 及脈衝寬度 6.5 ms 雷 射參數[19]。從實驗結果,發現對接接頭強度比搭接接頭高。強度較 高的原因在於接合處的體積較大。其結論為 AISI 304 不銹鋼銲後無 法獲得原母材的的強度及彈性係數,應用於脈衝 Nd:YAG 雷射光學 器件封裝 304 不銹鋼是良好銲接材料。Norris 等人針對 AISI 304 不銹 鋼的雷射點銲時噴濺現象進行研究,收集噴濺的金屬液滴的方式為將

16 開口的石英管安裝與雷射束同軸,透過實驗後檢查石英管的內表面, 以確定噴射顆粒的尺寸範圍,結果發現較高的功率密度和較大的脈衝 寬度,在點銲期間液態金屬排出有明顯增加的趨勢[20]。 Farazila 等人使用 YAG 雷射點銲進行不同材料接頭塑料和金屬 材料之間的研究,結果表明可將聚苯二甲酸乙二醇酯(PET)與 A5052 鋁合金、AISI 304 不銹鋼及 Cu 成功接合。PET 與鋁合金及 304 不銹 鋼接合強度會隨著熱輸入增加而增加,金屬材料的反射率、雷射吸收 率及熱導率等,會影響接合強度[21]。Siva Shanmugam 等人用有限元 素法預測 Nd:YAG 雷射點銲在厚度 2.5 mm 的 AISI 304 不銹鋼上的 銲點幾何形狀,如銲點長度、銲點寬度和銲點深度,將實驗試驗所獲 得的結果與有限元素法預測之結果進行比較,發現實驗與預測的結果 相同[22]。由此顯示雷射加工使用非常廣泛,而本研究利用 Nd:YAG 雷射點銲三種不同厚度(1.0 mm、1.2 mm 及 1.5 mm)的 AISI 304 不銹 鋼第二層薄板,探討各種點銲參數對其銲點外型及抗剪強度的影響。

17 1-4 研究目的 本研究探討雷射點銲 AISI 304 不銹鋼時,雷射點銲條件對銲後的 抗剪強度及銲點表面與接合面直徑的影響特性,並找出最適化參數, 提供一套實際加工時可以遵循的操作模式。實驗規劃是先藉由改變點 銲電流及脈衝寬度兩項參數,來分析其雷射點銲銲點形狀之影響,並 且找出最適化參數組合對應最大抗剪強度。另外,透過不同板厚組合 及焦點位置,探討電流及脈衝寬度對雷射點銲銲點形狀之影響。最後 透過拉伸試驗,以驗證銲點接合面積對應其最大抗剪負載有呈正比趨 勢。

18

第二章、實驗規劃

2-1 實驗流程與設計 本實驗以搭接方式進行雷射點銲,銲後以不穿透第二層試片為基 準,使用的材料為 AISI 304 不銹鋼薄板材,使用雷射裝置進行點銲 實驗,點銲後分別使用機械性能試驗機進行拉伸試驗及利用工具顯微 鏡量測銲點表面與接合面直徑。實驗流程規劃,如圖 2-1 所示。 搭接方式為第一層試片皆固定厚度為 1.0 mm,第二層試片根據 板厚效應實驗,試片選用不同厚度分別為 1.0 mm、1.2 mm 及 1.5 mm 三種情況,其搭接方式,如圖 2-2 所示。 實驗分為三個單元進行,第一單元藉由相同 1.0 mm 板厚實驗數 據進行銲點基礎分析,探討改變點銲脈衝寬度、電流大小兩項點銲參 數,對雷射點銲銲點形狀之影響,並且找出最適化參數組合。第二單 元藉由改變第二層板厚度,探討改變第二層板厚度對雷射點銲銲點形 狀之影響。第三單元則藉由改變焦點位置,探討改變焦點位置對雷射 點銲銲點形狀之影響,最後再透過拉伸試驗,來驗證銲點接合面積直 接對應其最大抗剪負載。 雷射點銲是利用高功率密度光束進行點銲,而雷射點銲條件會因 試片的材質、平整度及接合方式位置的不同而有所改變,甚至雷射機 台本身、控制參數及點銲時外在環境皆會影響點銲形狀。本研究雷射19 點銲實驗步驟如下。 (1) 首先進行試片前置處理,將3種厚度實驗試片表面及周圍的毛邊 清除,並使用酒精擦拭表面所殘留的油污及灰塵清除。 (2) 將試片固定在夾具上使用ABB六軸機械手臂尋找焦點於工件表 面上進行點銲實驗,評估雷射裝置穩定度及點銲量測結果。 (3) 確認雷射裝置穩定度及點銲量測的結果後,藉由不同點銲參數組 合及銲點最適化參數尋找進行點銲實驗,波形選用方形波,改變 脈衝寬度與電流之點銲條件。 (4) 藉由單元一實驗結果為基礎,改變第二層板厚度進行最適化參數 點銲實驗。 (5) 以最適化條件下,改變焦點位置之條件進行點銲實驗。 (6) 點銲完成後,利用工具顯微鏡量測銲點表面與銲點接合面直徑 (d1),並紀錄其數值。 (7) 將三種板厚組合以最適化條件下進行點銲,再利用機械性能試驗 機進行拉伸試驗,並紀錄其負荷值大小。 (8) 完成實驗程序。

20

圖 2- 1 實驗規劃流程圖

圖 2- 2 不同示意圖,分別以(a) 1.0mm/1.0mm;(b) 1.0mm/1.2mm; (c) 1.0mm/1.5mm 來表示

21 2-2 實驗試片與點銲夾具設計 本研究選用 AISI 304 不銹鋼板做為實驗材料,表 2-1 為其化學 組成成份。實驗試片採用厚度 1.0 mm、1.2 mm 及 1.5 mm 的 AISI 304 不銹鋼薄板材並裁切成 20 x 50 mm2,如圖 2-3 所示。點銲前需利用 銼刀和 320 號砂紙,將試片表面及周圍的毛邊清除,並使用酒精擦拭 表面所殘留的油污及灰塵清除,確保點銲接合面之間清潔且緊密接 合。 銲點位置設計採兩種方式,圖 2-4(a)為量測銲點直徑方式,於試 片上採單點進行點銲,利用水平旋扭方式轉開試片便於觀察銲點接合 面,圖 2-4(b)為拉伸試驗方式,於試片上採平均五點距離進行點銲, 利用機械性能試驗機進行拉伸試驗取得其抗剪強度。 本實驗銲件是以搭接方式進行雷射點銲,由於搭接對於試片間的 縫隙要求極為嚴格,故本實驗將夾具設計為雙邊夾緊銲件的方式,第 一層試片採上下平面夾具夾持方式配合已定位之第二層試片,第二層 試片夾持定位方式為上夾具採平面式下夾具採凹槽式之設計,凹槽深 度(h)有三種尺寸,分別為 1.0 mm、1.2 mm 及 1.5 mm,以配合不同 的第二層板板厚,夾持裝置設計方式,讓試片間的縫隙量減至最小, 進而增加實驗的準確度,如圖 2-5 所示。整體夾具示意圖,如圖 2-6 所示。

22 表 2- 1 AISI 304 不銹鋼之化學成份(wt %) 圖 2- 3 試片尺寸 圖 2- 4 (a)用於銲點直徑的量測、(b)用於拉伸試驗 材料 Cr Ni C Si Mn P S Fe AISI304 18~20 8~10.5 <0.08 <1.0 <2.0 <0.045 <0.03 bal.

23

圖 2- 5 夾持裝置示意圖

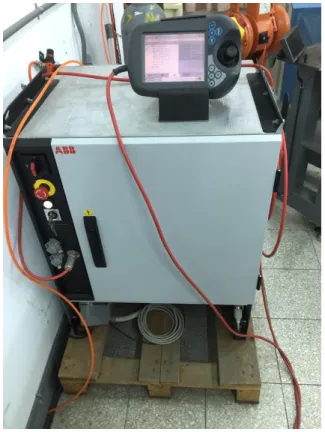

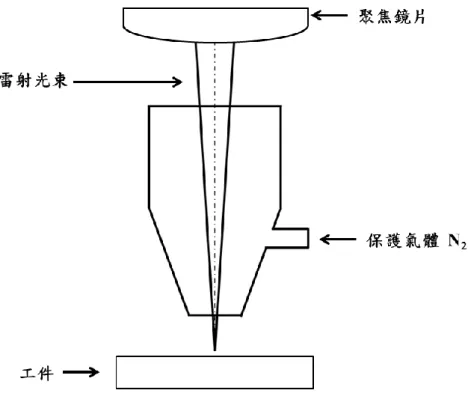

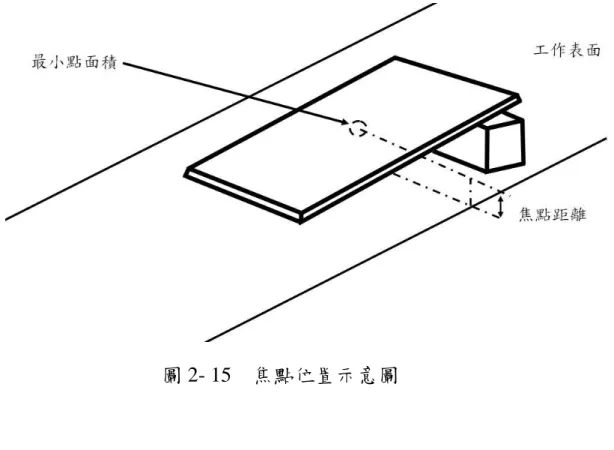

24 2-3 雷射裝置介紹 本實驗所使用的雷射裝置分為雷射輸出裝置與雷射控制裝置。雷 射輸出裝置為大族雷射銲接機(型號 WF300),如圖 2-7 至圖 2-8 所 示。最大輸出功率為 200 W,最大雷射峰值功率 6 KW,可調整點銲 電流、脈衝寬度及波形等參數,點銲實驗波形選用方形波,如圖 2-9 所示。使用的雷射控制裝置為 ABB 六軸機器手臂(型號 14-50907), 如圖 2-10 至圖 2-11 所示。可將雷射光學鏡頭固定於機器手臂上,利 用程式控制點銲位置、保護氣體開關以及調整聚焦深度來進行點銲實 驗,雷射點銲過程中才使用惰性氣體保護熔池,使銲件在點銲過程防 止銲點氧化,另一個作用為保護聚焦鏡避免受到金屬蒸氣汙染及液體 熔滴的噴濺,保護氣體鋼瓶,如圖 2-12 所示。本實驗選用氮氣以同 軸噴嘴方式吹出保護氣體,其與雷射光束相關示意圖,如圖 2-13 所 示。 實驗使用焦距長度為 100 mm 之聚焦鏡片,確認焦點位置實際距 離係將雷射光束做直線運動後,尋找最小點面積的銲點位置,而此位 置就是焦點位置,其焦點位置至工作平台距離為焦點距離。尋找焦點 方式之示意圖如圖 2-14 所示;焦點位置示意圖,如圖 2-15 所示。利 用找到的焦點距離,使用 ABB 六軸機器手臂移動 Z 軸,確保正確定 位焦點位置來進行後續焦點位置效應實驗。

25

圖 2- 7 大族 200 W 雷射銲接機

26

圖 2- 9 方形波示意圖

27

圖 2- 11 ABB 六軸機械手臂控制箱

28

圖 2- 13 同軸保護氣體與雷射光束相關示意圖

29

30 2-4 銲點觀察及幾何形狀量測 本實驗係使用工具顯微鏡(TECH-XTS 30)量測銲點的幾何形 狀,如圖 2-16 所示。結合影像處理裝置,利用比例尺方式量測銲點 寬度,將測量出的直徑取平均值定義為銲點寬度。銲點表面直徑以 D2 表示,接合面直徑以 D1 表示,接合面與表面直徑比值以 D1/D2 表示之。圖 2-17(a)以 D2 及 D1 簡單描繪出銲點的形狀及輪廓,基於 整體銲點外形無法具體描繪,其中第一層板的銲點輪廓僅以直線表 示,而第二層板以虛線表示,圖 2-17(a)為一般銲點。圖 2-18 為銲點 表面及接合面的實體照片影像。 在實驗過程中,發現接近穿透第二層試片參數組合(脈衝寬度及 電流)會有較大的接合面直徑,因此將此參數組合定義為最適化條 件,該條件下不得出現底部變形及燒灼痕跡。於最適化條件下,接合 面直徑與銲點表面分別定義為 d1 及 d2 表示,接合面與表面直徑比值 以 d1/d2 表示之。一般銲點與最適化銲點表示方式,如圖 2-17 所示。 其中圖 2-17(b)為最適化銲點。

31

圖 2- 16 工具顯微鏡(TECH-XTS 30)

圖 2- 17 (a)為一般銲點,接合面直徑(D1)與表面直徑(D2)示意圖;(b) 為最適化銲點,其接合面直徑(d1)與表面直徑(d2)示意圖

32

33 2-5 銲點機械性質測試 本實驗採用如圖 2-20 所示之 INSTRON 機械性能試驗機(型號 8801)。將試片固定於拉伸夾具,使用 500 kg 荷重元以 1.0mm/min 之 速率作拉伸試驗,來求得抗剪強度。拉伸試驗夾具及其試片夾持方 式,分別如圖 2-21 及圖 2-22 所示。 拉伸試驗是測量材料機械性質的方法之一,其主要將拉伸試片施 以單軸向負荷,直至測量材料拉斷為止,進而獲得測量材料的降伏強 度、延伸率、彈性係數及破壞強度等機械性質。於拉伸試驗中,試片 破壞前所能承受最大的荷重(P),再除以破斷面之總接合面積(ΣA) 即為抗剪強度(τ),如式 2-1 所示。 (2-1) 其中,n 為銲點數

34

圖 2- 19 INSTRON 機械性能試驗機(型號 8801)

35

36

第三章、結果與討論

3-1 雷射裝置穩定度及點銲量測結果評估 雷射能量為每一脈衝雷射能量的即時反饋,其工作原理是在雷射 器的輸出端安裝一個能量檢測裝置,用來檢測出雷射能量的大小,並 將信號即時回饋到控制端,與設定的能量進行比較,達到準確控制雷 射能量輸出的目的。 為了確保實驗準確度,在進行點銲實驗前利用 4 天進行穩定度測 試,每天測試 5 次共 20 次,雷射參數設定為 10 ms 脈衝寬度與 220 A 電流,以及 14 ms 脈衝寬度與 210 A 電流,以進行雷射能量的穩定度 評估,如表 3-1 所示。再藉由雷射能量穩定度測試實驗,隨機各取 3 組試片進行銲點寬度量測,評估銲點寬度量測的準確性,如表 3-2 所 示。37 表 3- 1 雷射裝置輸出穩定度測試(1.0mm/1.0mm) 雷射參數 天數 雷射能量(J) 平均 標準差 10ms 220A 1 31.6 32 31.9 31.8 31.6 31.7 0.328 2 32 32.3 31.1 31.5 31.6 3 32 31.2 31.2 31.4 32.2 4 31.9 31.7 31.6 31.5 31.8 14ms 210A 1 39.2 38.9 38.7 39.1 38.8 38.9 0.228 2 38.6 38.6 38.8 39.2 38.8 3 38.9 38.5 38.9 39.2 39.1 4 39.1 39.2 38.8 39.2 38.8 表 3- 2 銲點直徑量測準確性測試(1.0mm/1.0mm) 雷射參數 銲點直徑 銲點尺寸(mm) 平均 標準差 10ms 220A d2 1.400 1.363 1.398 1.387 0.020 d1 0.700 0.684 0.673 0.685 0.013 14ms 210A d2 1.473 1.500 1.495 1.489 0.014 d1 0.724 0.750 0.739 0.737 0.013

38 3-2 不同點銲參數組合及銲點最適化參數尋找 本實驗是選用 10 ms 及 14 ms 脈衝寬度,改變電流大小,探討在 相同脈衝寬度下,不同的電流大小對 D1 及 D2 的影響趨勢結果,如 圖 3-1 至圖 3-2 所示。從數據顯示,愈接近穿透第二層試片的電流值 會對應較大的銲點接合面直徑(D1 值),有利於增加抗剪負載。圖 3-1 為數據點與相對應銲點示意圖之表示方法,圖 3-1(a)為銲點示意圖對 應其 180 A 電流數據點,圖 3-1(b)為銲點示意圖對應其 200 A 電流數 據點,圖 3-1(c)為銲點示意圖對應其 220 A 電流數據點。 此外,不同的脈衝寬度及電流選配對 AISI 304 不銹鋼薄板穿透 至第二層雷射點銲有一定程度之影響,故本研究於最適化脈衝寬度 (8~16 ms)區間,選取 8、10、12、14 與 16 ms 等 5 個脈衝寬度進行實 驗,其結果如圖 3-3 所示。從圖 3-3 數據結果顯示,要達到最適化條 件,脈衝寬度愈大,其所需的電流則愈小。同時從圖 3-3 結果發現, 當脈衝寬度小於 6 ms 或大於 18 ms 則分別會有無法穿透至第二層試 片與達到雷射裝置輸出極限之不穩定現象,故本研究不予採用。 板厚(1.0mm/1.0mm)組合於不同脈衝寬度之 d1、d2 及 d1/d2 的變 化,如圖 3-4 所示。於圖 3-4 中,各數據點下方係最適化條件下所搭 配之電流值。從圖 3-4 數據顯示,d2 與 d1 皆有逐漸上升之趨勢,且 於 12 ms 與 16 ms 處分別有最佳之 d1/d2 與 d1 值。此外,在最適化

39 條件下,雷射能量、電流、脈衝寬度與銲點直徑之關係,如圖 3-5 及 圖 3-6 所示。從圖 3-5 結果得知,脈衝寬度愈大,則需要較大的雷射 能量方能達到最適化的狀態,且其脈衝寬度與雷射能量大致呈線性關 係。於圖 3-6 中,各數據點下方係最適化條件下所搭配之電流及雷射 能量。而從圖 3-6 結果顯示,雷射能量(脈衝寬度與電流的乘積)對於 銲點大小與熔透狀態有一定的關係。當脈衝寬度固定且雷射能量增加 時,其電流大小亦隨之增加。而隨著電流增加,會造成第二層試片產 生熔化穿透現象,但增加脈衝寬度,則可以提升銲點直徑且不會有第 二層試片熔化穿透現象。

40

圖 3- 1 在 10 ms 脈衝寬度下,不同電流大小對 D1 及 D2 的影響

41

圖 3- 3 在最適化條件下,脈衝寬度與電流的關係(1.0mm/1.0mm)

圖 3- 4 板厚(1.0mm/1.0mm)組合於不同脈衝寬度之 d1、d2 及 d1/d2 的變化

42

圖 3- 5 脈衝寬度在最適化條件下,雷射能量的變化情形

圖 3- 6 在最適化條件下,脈衝寬度、電流與雷射能量對 d1 及 d2 的 影響

43 3-3 第二層板板厚效應分析 三種板厚組合在最適化條件下,其脈衝寬度與電流的關係,如圖 3-7 所示。從圖 3-7 數據結果得知,當第二層板厚度增加時,其於 8 ms 至 16 ms 所對應之最適化電流值範圍將會縮小。 圖 3-8 為板厚(1.0mm/1.2mm)組合之 d1、d2 及 d1/d2 隨著不同脈 衝寬度的變化。從各個脈衝寬度最適化數據中,顯示 d2 及 d1 有逐漸 上升趨勢,在 8 ms 脈衝寬度因能量密度變高,從熱傳導模式轉變為 深熔銲模式,而造成有噴濺的現象,導致銲點表面凹陷且亦因噴濺現 象造成熱能的損失,脈衝寬度 10 ms 及 12 ms 也有輕微噴濺的現象產 生。圖 3-9 為板厚(1.0mm/1.5mm)組合之 d1、d2 及 d1/d2 隨著不同脈 衝寬度的變化。從各個脈衝寬度最佳數據顯示,d2 及 d1 有逐漸上升 的趨勢,在各個脈衝寬度皆因功率密度變高,而產生噴濺現象導致銲 點表面凹陷。從圖 3-9 示意圖可以發現,脈衝寬度愈小,其噴濺程度 愈嚴重。其中以 8 ms 的脈衝寬度凹陷情況最為嚴重。 三種板厚組合在最適化條件下,其雷射能量隨著脈衝寬度的變化 情形,如圖 3-10 所示。從圖 3-10 中顯示,在不同的第二層板厚情況 下,脈衝寬度與雷射能量隱約呈線性關係,板厚與脈衝寬度愈大,其 需要的雷射能量也愈大,才能達到最適化的狀態。 在最適化條件下,脈衝寬度搭配不同的第二層板厚度對 d1、d2

44 及 d1/d2 的影響結果,如圖 3-11 至圖 3-13 所示。由於第二層板厚度 的增加,要達到最適化的狀態,各脈衝寬度所搭配的電流也需跟著增 加。在第二層板厚效應中發現,當輸出功率增高時,熔池中液態金屬 亦急劇蒸發,其所產生的反衝壓力會造成液態金屬的噴濺,進而導致 銲點凹陷,隨著輸出功率的增加,噴濺的現象也愈嚴重。從圖 3-11 中顯示,於 1.2 mm 第二層板厚度之 8 ms 脈衝寬度,以及 1.5 mm 的 第二層板厚度之所有脈衝寬度均會產生噴濺現象,d2 因噴濺現象變 小。從圖 3-12 顯示,在最適化條件下,d1 會隨著脈衝寬度及第二層 板厚度增加而增加。從圖 3-13 顯示有凹陷現象的銲點會有較好的 d1/d2,由於 d2 會因噴濺現象的嚴重程度,進而導致 d2 變小,因此 有較好的 d1/d2。此外,從第二層厚度效應之數據結果顯示,在 1.5 mm 第二層板厚度能獲得較大的 d1,如圖 3-14 所示。 以雷射能量的角度考量,三種板厚組合之 d1 及 d2 的關係結果, 如圖 3-15 至圖 3-16 所示。從其結果顯示,三種板厚組合之最適化情 況下,愈高的雷射能量會有較大的 d2。當雷射輸出能量過大會有噴 濺現象的發生,導致 d2 變小,於第二層板厚度 1.2 mm (脈衝寬度 8 ms) 及 1.5 mm (脈衝寬度 8 ms、10 ms、12 ms、14 ms、16 ms),因噴濺 現象造成熱能損失,限制了 d2 的成長,故有較小的 d2。d1 會隨著雷 射能量增加而增加。同時,於不同點銲參數組合下,未產生噴濺現象

45 之 1 mm 與 1.2 mm 的第二層板厚度雷射能量(約 39 J)會有相近的 d2。 而於 1.2 mm 與 1.5 mm 的第二層板厚度雷射能量(約 35~46 J)會有相 近的 d1。同時從其結果發現,雷射能量與 d1 隱約呈線性關係,而 d1 與板厚並無直接關係。 在實驗過程中發現,雷射輸出功率太大會導致噴濺現象的發生, 而雷射輸出功率大小與脈衝寬度有關,故本文探討在不同脈衝寬度 下,雷射能量對銲點表面噴濺現象的影響。此外,為瞭解輸入之雷射 能量不會對銲點表面產生噴濺,故須建構一條雷射能量安全線。從選 取之 8~16 ms 實驗結果發現,不同的脈衝寬度會有不同的雷射能量安 全值,藉由建構的雷射能量安全線可區分出雷射點銲時之噴濺區與安 全區,如圖 3-17 所示。從圖 3-17 數據中發現,隨著脈衝寬度愈小, 其雷射能量安全值就愈小。 此外,在雷射點銲過程中會有兩個原因造成金屬的損失,一種為 點銲時金屬急遽的蒸發,另一種為金屬蒸發時所產中的反衝壓力,而 造成金屬的噴濺。隨著雷射輸出功率的增加,噴濺的現象愈嚴重。而 其嚴重程度可分為正常、輕微噴濺、嚴重噴濺三種。相關雷射銲接噴 濺的現象,如圖 3-18 至圖 3-20 所示。

46

圖 3- 7 三種板厚組合在最適化條件下,其脈衝寬度與電流的關係

圖 3- 8 板厚(1mm/1.2mm)組合之 d1、d2 及 d1/d2 隨著不同脈衝寬度 的變化

47

圖 3- 9 板厚(1mm/1.5mm)組合之 d1、d2 及 d1/d2 隨著不同脈衝寬度 的變化

圖 3- 10 三種板厚組合在最適化條件下,其雷射能量隨著脈衝寬度 的變化情形

48

圖 3- 11 三種板厚組合之脈衝寬度對 d2 的影響

49

圖 3- 13 三種板厚組合之脈衝寬度對 d1/d2 的影響

50

圖 3- 15 三種板厚組合之 d2 隨雷射能量變化情形

51

圖 3- 17 不同脈衝寬度下,雷射能量對銲點表面噴濺現象的關係

52

圖 3- 19 銲點輕微噴濺(10ms/235A)

53 3-4 焦點位置效應分析 本實驗使用 8、10 及 16 ms 在最適化條件下,探討焦點位置對 d1、d2 及 d1/d2 的影響趨勢,如圖 3-21 至圖 3-22 所示。從其數據結 果得知,焦點位置對於 8、10 及 16 ms 影響趨勢是相同的。為了便於 量測與實驗,故將焦點位置實驗所搭配的脈衝寬度定為 10ms 脈衝寬 度。在最適化條件下,從表面下 3 mm 到表面上 3 mm 之間取 7 個焦 點位置進行實驗,以探討焦點位置搭配不同的第二層板厚度對 d1、 d2 及 d1/d2 的影響,如圖 3-23 至圖 3-25 所示。當焦點位置離開第一 層試片表面時,d2 有逐漸上升的趨勢,而電流的需求也會逐漸增高。 從圖 3-23 發現,相同板厚在+2.0 mm 焦點位置有較好的 d1,當焦點 位置在第一層試片表面時,則會有較好的 d1/d2,且焦點位置對於增 加 d2 有顯著的效用,但無助於增加 d1。另從圖 3-24 發現,第二層 板厚度為 1.2 mm 時,在+3.0 mm 焦點位置處,因需求的電流大於雷 射裝置輸出極限,故無法達到最適化條件。而在-1.0 mm 焦點位置, 因噴濺現象導致 d2 變小,焦點位置在第一層試片表面會有較小的 d2 及較好的 d1/d2,且第二層板厚度的增加搭配不同焦點位置,其對於 增加 d1 沒有顯著的效用。從圖 3-25 發現,第二層板厚度為 1.5 mm 時,且在焦點位置大於+2.0 mm 時,因為需求的電流大於雷射裝置輸 出極限,故無法達到最適化條件。於-1.0 mm 焦點位置處,因噴濺現

54

象導致 d2 變小,焦點位置在第一層試片表面會有較小的 d2 及較好的 d1/d2,而對於增加 d1 結果與 1.0 mm 及 1.2 mm 的第二層板厚度相同。

55

圖 3- 21 焦點位置對 d2 的影響(1.0mm/1.0mm)

56

圖 3- 23 板厚(1.0mm/1.0mm)組合,d1、d2 及 d1/d2 隨焦點位置變化

57

58 3-5 抗剪強度驗證 為瞭解雷射銲接後其接合狀況如何,本實驗藉由拉伸試驗,以驗 證 d1 對抗剪強度之影響,其實驗條件為第二層板厚度為 1.0 mm、1.2 mm 及 1.5 mm,且分別使用 8 ms、12 ms 及 16 ms 脈衝寬度在最適化 條件下進行實驗,其結果如表 3-3 所示。表 3-3 顯示在板厚組合 (1.0mm/1.0mm) 可 獲 得 最 大 抗 剪 負 載 為 1,420 N , 在 板 厚 組 合 (1.0mm/1.2mm) 可 獲 得 最 大 抗 剪 負 載 為 1,688 N , 在 板 厚 組 合 (1.0mm/1.5mm) 可獲得最大抗剪負載為 1,796 N。而圖 3-26 為三種板 厚組合之最適化銲點接合面直徑(d1)對應的抗剪強度。從圖 3-26 的數 據結果顯示,在 1.0mm/1.5mm 板厚組合且 16 ms 脈衝寬度條件下, 可獲得最大的抗剪負載。同時,藉由已知 d1 與平均單點抗剪負載進 行分析,可探討 d1 對平均單點抗剪負載的影響。由圖 3-27 結果得知, 平均單點抗剪負載隨著銲點接合面積增加而增加,銲點接合面積與抗 剪負載隱約有線性關係。而圖 3-28 為在最適化條件下,三種板厚組 合的脈衝寬度對應其抗剪強度影響。從其結果顯示,三種板厚組合於 每平方亳米(mm2 )所能承受之剪力分佈在 610 至 670 N 之間。

59 表 3- 3 在最適化條件下,3 種板厚組合其 d1 對應之抗剪強度 板厚尺寸 雷射 參數 單點 d1 (mm) 最大抗 剪負載 (N) 平均單 點抗剪 負載(N) 平均單 點抗剪 強度 (N/mm2) 1.0mm/1.0mm 8ms 230A 0.641 1,040 208.0 644 12ms 215A 0.718 1,297 259.4 640 16ms 205A 0.758 1,420 284.0 629 1.0mm/1.2mm 8ms 235A 0.661 1,106 221.2 644 12ms 228A 0.763 1,482 296.4 648 16ms 220A 0.805 1,688 337.6 663 1.0mm/1.5mm 8ms 264A 0.694 1,263 252.6 668 12ms 255A 0.794 1,518 303.6 613 16ms 250A 0.851 1,796 359.2 631

60

圖 3- 26 在最適化條件下,三種板厚組合其脈衝寬度與抗剪強度的 關係

圖 3- 27 在最適化條件下,三種不同板厚組合銲點接合面積與抗剪 負載的關係

61

圖 3- 28 三種不同板厚組合在最適化條件下,其脈衝寬度(8 ms、10 ms、12 ms)之抗剪強度分佈圖

62

第四章、結論

本研究目的旨在探討 AISI 304 不銹鋼的雷射點銲特性。藉由不 同點銲參數組合及尋找銲點最適化參數、第二層板板厚效應及焦點位 置效應進行分析,建立針對 AISI 304 不銹鋼之雷射點銲參數最適化 模式,以提供相關產學研參考。茲將本研究詳細結果彙總敘述如下: (1) 在板厚組合(1.0mm/1.0mm)之最適化接合面直徑(d1),雷射點 銲參數為 16 ms、205 A 及 0 mm 焦點位置於第一層試片表面, 可獲得最大抗剪負載 1,420 N。 (2) 在板厚組合(1.0mm/1.2mm) 之最適化接合面直徑(d1),雷射點 銲參數為 16 ms、220 A 及 0 mm 焦點位置於第一層試片表面, 可獲得最大抗剪負載 1,688 N。 (3) 在板厚組合(1.0mm/1.5mm) 之最適化接合面直徑(d1),雷射點 銲參數為 16 ms、250 A 及 0 mm 焦點位置於第一層試片表面, 可獲得最大抗剪負載 1,796 N。 (4) 透過焦點位置效應實驗,三種不同板厚度組合在不產生噴濺現 象的情況下,當焦點位置離開第一層試片表面時最適化銲點表 面直徑(d2)就會增加,且焦點位置效應有助於增加最適化銲點 表面直徑(d2),對於增加最適化銲點接合面直徑(d1)沒有顯著 的效用。63 (5) 藉由抗剪強度驗證,可發現最大抗剪負載會隨著銲點接合面積 的增加而增加。 (6) 在 1.2 mm 第二層板厚度且 8 ms、以及 1.5 mm 第二層板厚度 且於 8~16 ms 的點銲條件下,會因噴濺現象而造成銲點表面的 凹陷,經實驗驗證後發現,其銲點凹陷對最大抗剪負載影響不 大。 (7) 在最適化條件下,三種板厚及不同雷射參數組合之抗剪強度分 佈在 610 至 670 (N/mm2 )之間。 (8) 不同點銲參數組合下,未產生噴濺現象之 1 mm 與 1.2 mm 的 第二層板厚度雷射能量(約 39 J)會有相近的最適化銲點表面直 徑(d2)。而於 1.2 mm 與 1.5 mm 的第二層板厚度雷射能量(約 35~46 J)會有相近的最適化銲點接合面直徑(d1)。

64

符號彙編

D1 銲點接合面直徑 D2 銲點表面直徑 D1/D2 銲點接合面與表面直徑比值 d1 最適化銲點接合面直徑 d2 最適化銲點表面直徑 d1/d2 最適化銲點接合面與表面直徑比值 τ 抗剪強度 ΣA 破斷面之總接合面積 P 最大的荷重65

參考文獻

[1] 楊子青、吳憲政、陳鈞,雷射銲接技術去除薄金屬構件中缺陷之 研究,材料科學與工程學報,第 36 卷,第 4 期,第 195-202 頁, 2004。 [2] 陳天青,雷射顯微接合技術,機械月刊,第二十四卷,第八期, 第 279-284 頁,1998。 [3] 陳冠佑,沃斯田鐵系不銹鋼經電子束銲接與電弧銲的冶金微織構 與機械性質分析,碩士論文,國立中山大學,2001。 [4] 閻吉祥,雷射原理與技術,新文京開發出版股份有限公司,2007。 [5] 丁勝懋,雷射工程導論,中央圖書出版社,1995。 [6] 陳銘宏,Nd:YAG雷射銲接2205雙相不銹鋼最佳化製程參數之探 討,碩士論文,國立屏東科技大學,2010。 [7] http://www.eion.com.tw/Emily/illustration/Laser-Source.png,2015。 [8] 許坤明,非傳統加工,全華圖書股份有限公司,2008。 [9] 楊隆昌,雷射發展的趨勢與應用,中工高雄會刊,第 22 卷,第 1 期,第 23-33 頁,2013。 [10] 孟晉科技股份有限公司 [11] 洪宗彬,微脈衝式 Nd:YAG 雷射銲接之銲域及殘留應力分佈之 研究,碩士論文,國立中山大學,2012。66 [12] 徐大中, Nd:YAG雷射銲接不銹鋼參數最佳化模式之探討,碩 士論文,國立屏東科技大學,2003。 [13] 廖愛華, Nd : YAG雷射切割Inconel 718參數最佳化模式之探 討,碩士論文,國立屏東科技大學,2008。 [14] 馮建程,Nd:YAG雷射銲接439肥粒鐵不銹鋼參數最佳化之探 討,碩士論文,國立屏東科技大學,2011。

[15] I.N. Nawi, Saktioto, M. Fadhali, M.S. Hussain, J. Ali, & P.P. Yupapin,2011, “Nd:YAG Laser Welding of Stainless Steel 304 for Photonics Device Packaging,” Procedia Engineering, Vol. 8, pp.374-379.

[16] V.B. Shaibu, S.K. Sahoo, & A. Kumar, 2015, “Computational

Modeling of Dissimilar Metal CO2 Laser Welding: Applied to

Copper and 304 Stainless Steel,” Procedia Engineering, Vol. 127, pp.208-214.

[17] P.W. Fuerschbach, & D.A. Hinkley.,1997, “Pulsed Nd:YAG laser welding of cardiac pacemaker batteries with reduced heat input,” Welding Journal, Vol. 76, pp.103-109.

[18] P. W. Fuerschbach, & G.R. Eisler.,2002, “Effect of laser spot weld energy and duration on melting and absorption,” Science and Technology of Welding and Joining, Vol.7, pp.241-246.

[19] I.N. Nawi a, Saktiotob , M. Fadhalic , M.S. Hussaind, J. Alie, & P.P. Yupapinf, 2011, “A Reliable Nd:YAG Laser Welding Welded Stainless Steel 304 for Photonics Device Packaging Application,”

67

Procedia Engineering, Vol. 8, pp.380-385.

[20] X. He, J.T. Norris, P.W. Fuerschbach, & T. DebRoy, 2006, “Liquid metal expulsion during laser spot welding of 304 stainless steel”, Journal of Physics D: Applied Physic, Vol. 39, pp.525-534.

[21] Y. Farazila, Y. Miyashita, W. Hua, Y. Mutoh, & Y. Otsuka, 2011, “YAG laser spot welding of PET and metallic materials.,” Journal of Laser Micro/Nanoengineering , Vol. 6, pp.69-74.

[22] N. Siva Shanmugam, G. Buvanashekaran, K. Sankaranarayanasamy, 2012, “Some studies on weld bead geometries for laser spot welding process using finite element analysis,” Materials and Design, Vol. 34, pp.412-426.

![圖 1- 5 YAG 雷射共振腔結構[10]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7270193.69397/24.892.141.754.548.835/圖15YAG雷射共振腔結構1.webp)