國 立 交 通 大 學

機械工程學系

博

士

論

文

塑膠射出成型之結合線與殘留應力之改善研究

Improvements of Weld Lines and Residual Stress of

Plastic Injection Molding Parts

研 究 生:蔡毓斌

指導教授:徐瑞坤 教授

塑膠射出成型之結合線與殘留應力之改善研究

Improvements of Weld Lines and Residual Stressof Plastic Injection Molding Parts

研 究 生:蔡毓斌 Student:Yu-Pin Tsai 指導教授:徐瑞坤 Advisor:Ray-Quan Hsu 國 立 交 通 大 學 機 械 工 程 學 系 博 士 論 文 A Thesis

Submitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Doctor of Engineering

in

Mechanical Engineering

July 2010

塑膠射出成型之結合線與殘留應力之改善研究 研究生:蔡毓斌 指導教授:徐瑞坤教授 國立交通大學機械工程學系博士班 摘 要 塑膠射出成型是塑膠產品的量產方法之一。在產品的生產過程中,結 合線與殘留應力兩大缺陷是最常見的問題。在結合線部分,本研究提出了 四種模具機構(模內快速加熱/冷卻機構、模內旋轉機構、模內沖模機構, 模具局部加熱機構),分別應用於傳統塑膠射出成型、添加金屬粉末塑料 的射出成型,以及嵌入成型三種製程之結合線消除;在殘留應力部分,本 研究以不同的熱處理參數對塑膠射出成型試片進行測試,再以光彈法量測 不同的熱處理條件後的殘留應力大小。 實驗結果顯示,在傳統射出成型製程中,模內快速加熱冷卻機構可以 大幅改善傳統射出成型製程之結合線缺陷,結合線部分的材料強度可提昇 約 6.8%,結合線深度則可由 12μm 降低至 0.5μm。在添加金屬粉末之塑料 射出成型中,模內旋轉機構在低轉速下(25 rad/sec)可讓結合線模糊,但 是無法完全消除,反之模內沖模機構則可製作出完全無結合線之產品。在 嵌入成型部分,以實際產品(潛水用呼吸調節器與螺柱試片)進行測試, 實驗結果顯示在局部加熱下,呼吸調節器的生產良率由原本的 30%提昇至 100%,螺柱試片的螺柱強度也可提昇約 5%~20%。殘留應力實驗則顯示熱 處理的確可降低射出成型件之殘留應力,對於肉厚在 2.5mm 以下之 PC 實 驗試片,30 分鐘的熱處理時間已可減少 50%以上之殘留應力。 關鍵字:塑膠射出成形、結合線、殘留應力、嵌入成形、熱處理

Improvements of Weld Lines and Residual Stress of Plastic Injection Molding Parts

Student:Yu-Pin Tsai Advisor:Dr. Ray-Quen Hsu

Department of Mechanical Engineering National Chiao Tung University

ABSTRACT

Plastic injection molding is one of the mass production methods of plastic products. In the production process, weld lines and residual stress are the most common defects of plastic products. In weld lines research, four mold mechanisms, (namely, rapid heating and cooling system, in-mold rotating system, in-mold punching system, and local heating system) were designed to eliminate the weld lines for traditional injection molding, plastics with metal powders injection molding and insert molding. In residual stress research, different heat treatment parameters were tested in plastic injection molding parts. In this respects, photoelastic method was to use measure the extent of the residual stress relief of the parts.

Experimental results showed that in traditional injection molding, rapid heating and cooling system can improve the weld lines defects, weld lines strength was raised for about 6.8%, the depth of the weld lines were reduced to 0.5μm from 12μm; in the injection molding of the plastic with metal powders, in-mold rotating system can blur the weld lines in low rotate speed (25 rad/sec) but can’t completely eliminate the defects. However, in-mold punch system can produce the plastic parts with no weld lines in the same production process; in insert molding, two plastic parts (regulator for SCUBA diving and boss test parts) was tested, the experimental results showed that with the local heating system, the yield of the regulator was raised from 30% to 100%; the strength of the boss test parts raises from 5%~20%. In residual stress research, the experimental results showed that the heat treatment of the injected plastic parts reduce the residual stress. Polycarbonate test parts with thickness less than 2.5mm, heat treated for 30 minutes showed that a decrease of 50% of the residual stress can be achieved.

Keywords: plastic injection molding, weld lines, residual stress, insert molding, heat treatment

致 謝

在工作多年後再回學校念博士班,是人生的一個重大決定,很高興自 己能夠完成當初設定的目標。 感謝恩師徐瑞坤教授,不但讓我在碩士班時建立了做研究的基本觀 念,在回學校念博士班後,又引導我仔細思考論文中各項問題的發生原因 與解決方案,讓我能夠順利完成博士學位,在此僅致上我最誠摯的感謝! 回學校的這幾年,論文的實驗部分在學弟的協助下能夠快速完成,在 此特別感謝李艾聰、林俊銘、黃大益、徐啟峰、韋仁旌、胡偉強,梁達嵐 與葉人瑜等幾位學弟在我就讀期間的協助,也希望李艾聰、葉人瑜與梁達 嵐能夠順利的拿到你們的博士學位! 另外,感謝公司蘇總能夠讓我在工作的同時攻讀博士學位;感謝公司 同事 Jane、Janet、Annie、Charlie、Richard 與 Terry 在工作上的幫忙, 讓我在能夠在工作的同時掌握論文進度;感謝工作上的好友,Bruce、 David、阿泉,Linus 與傅先生,你們的幫助,讓我大幅的減輕了實驗模具 製作所需要的時間與成本壓力。 特別感謝海洋大學王榮昌教授,在我念博士班的過程中一路協助(從 最初的數值模擬與實驗,一直到最後的論文投稿與口試),您的博士攻讀經 驗讓我縮短了很多整理論文的時間與壓力,也讓我能夠在最後階段鞭策自 己完成論文。 念博士的這幾年,歷經了工作更動、女兒出生、海外派駐等,家人的 支持讓我能夠無後顧之憂的把論文完成,感謝妻子的諒解,也感謝女兒的 笑臉,讓我每天有全新的動力要求自己將論文完成。 最後,感謝父母親對我的關心,讓我能夠堅持到最後一刻。沒有你們 的支持,這個學位對我來說是沒有意義的,謝謝你們能夠一直看重我。目

錄

中文摘要 ……….. i 英文摘要 ……….. ii 致謝 ……….. iii 目錄 ……….. iv 表目錄 ……….. vii 圖目錄 ……….. viii 符號說明 ……….. xii 第一章 序論……….. 1 1.1 研究背景……….. 1 1.2 研究動機……….. 1 1.3 研究目標……….. 2 1.4 研究方法……….. 3 第二章 文獻回顧……….. 7 2.1 結合線……….. 7 2.2 結合線的形成與影響……….. 7 2.3 結合線的消除方法……….. 10 2.4 殘留應力……….. 13 2.5 殘留應力的分類……….. 14 2.6 減少殘留應力的方法……….. 15 第三章 模具機構改善方案……….. 23 3.1 塑膠射出成型模具機構簡介……….. 23 3.2 模具機構改善方案一:均溫板加熱冷卻機構……….. 25 3.2.1 均溫板原理……….. 26 3.2.2 均溫板加熱冷卻機構實驗模具說明……….. 27 3.3 模具機構改善方案二:模內旋轉機構……….. 28 3.3.1 添加金屬粉末塑料射出成型應用……….. 28 3.3.2 模內旋轉機構動作原理說明……….. 30 3.3.3 模內旋轉機構實驗模具說明……….. 31 3.4 模具機構改善方案三:模內沖模機構……….. 32 3.4.1 模內沖模成形原理……….. 32 3.4.2 模內沖模機構實驗模具說明……….. 33 3.5 模具機構改善方案四:局部加熱機構……….. 34 3.5.1 嵌入成形製程簡介……….. 34 3.5.2 嵌入成形製程常見的問題……….. 35 3.5.3 局部加熱機構原理說明……….. 37 3.5.4 局部加熱機構實驗模具說明……….. 38

3.6 殘留應力改善方案:利用熱處理消除殘留應力………….. 39 3.6.1 殘留應力的量測方法……….. 39 3.6.2 光彈法量測應力的原理……….. 40 3.6.3 剪應力差積分法……….. 43 3.6.4 利用不同的熱處理條件消除殘留應力……….. 44 第四章 數值模擬分析軟體……….. 56 4.1 計算流體力學軟體 FLOW-3D 簡介……… 56 4.2 塑膠模流分析軟體 3D TIMON 簡介……….. 58 4.3 模流分析……….. 59 4.3.1 2.5D 充填分析……….. 59 4.3.2 從 2.5D 充填分析轉換至 3D 充填分析……… 62 4.3.3 保壓分析……….. 63 4.3.4 變形分析……….. 64 4.3.5 轉換模組……….. 65 4.3.6 嵌入成形模組……….. 66 第五章 實驗結果討論與數值模擬之比較……….. 67 5.1 應用平板式熱管加熱冷卻機構消除結合線……….. 67 5.1.1 平板式熱管加熱機構的工作效率……….. 67 5.1.2 平板式熱管加熱冷卻機構實驗結果檢討……….. 68 5.1.3 結論……….. 71 5.2 應用模內旋轉機構消除結合線……….. 71 5.2.1 模內旋轉機構實驗結果檢討……….. 72 5.2.2 旋轉機構數值模擬分析……….. 73 5.2.3 結論……….. 73 5.3 應用模內沖模機構消除結合線……….. 74 5.3.1 沖模機構的剪斷效果……….. 74 5.3.1 模內沖模機構實驗結果檢討……….. 75 5.3.2 結論……….. 75 5.4 應用局部加熱機構消除結合線……….. 76 5.4.1 呼吸調節器及現有問題說明……….. 76 5.4.2 實驗步驟……….. 77 5.4.3 呼吸調節器實驗結果檢討……….. 79 5.4.4 螺柱試片及現有問題說明……….. 80 5.4.5 螺柱試片實驗結果檢討……….. 82 5.4.6 實驗結果檢討……….. 82 5.4.7 結論……….. 84 5.5 應用熱處理消除殘留應力……….. 84 5.5.1 實驗步驟……….. 84

5.5.2 熱處理實驗結果檢討……….. 86 5.5.3 結論……….. 87 第六章 結論與建議……….. 139 6.1 結論……….. 139 6.2 未來展望……….. 141 6.3 本研究達成之目標……….. 142 參考文獻 ……….. 144

表 目 錄

表 3.1 材料貼合性………... 45 表 5.1 拉伸試片成形條件………... 89 表 5.2 多圓孔試片成形條件………... 89 表 5.3 模內旋轉模具成形條件……….. 90 表 5.4 剪斷試驗實驗條件……….. 90 表 5.5 模內沖模成形條件………... 91 表 5.6 呼吸調節器成形條件………... 91 表 5.7 三種不同的嵌入件溫度測試後的良率比對……….. 92 表 5.8 螺柱試片成形條件……….. 92 表 5.9 扭力實驗結果(底板厚度 2.0mm)……….. 93 表 5.10 扭力實驗結果(底板厚度 2.5mm)……….. 95 表 5.11 殘留應力試片成形條件……….. 97 表 5.12 殘留應力試片在加熱後的變形量量測……….. 97圖 目 錄

圖 1.1 塑膠射出成型常見缺陷………... 5 圖 1.2 研究流程圖………... 6 圖 2.1 塑膠產品上之結合線痕跡………... 18 圖 2.2 噴泉流 (fountain flow)……… 18 圖 2.3 V 形缺口的形成方式……… 19 圖 2.4 因為肉厚差異形成的結合線………... 19 圖 2.5 ECO-MAK® 系統示意圖……….. 20 圖 2.6 排氣入子示意圖………... 20 圖 2.7 透氣鋼………... 21 圖 2.8 在充填及保壓階段的高分子配向造成的流動殘留應力... 21 圖 2.9 熱殘留應力的形成原因………... 22 圖 2.10 射出壓縮(injection compression)製程……….. 22 圖 3.1 塑膠產品澆注系統………... 46 圖 3.2 中華民國新型專利 M295582 專利示意圖……….. 46 圖 3.3 Celsia。 公司之均溫板(NanoSpreader™……….. 47 圖 3.4 加熱槓桿示意圖………... 47 圖 3.5 成形過程與加熱機構的動作示意圖………... 48 圖 3.6 採用添加金屬粉末塑料成形的機車頭燈外殼件……….. 48 圖 3.7 堆積在結合線上的金屬粉末……….. 49 圖 3.8 塑膠皮層與凝固層間有明顯的分界線(陰影區域)….. 49 圖 3.9 採用模具機構改善方案一製作的成形試片……….. 50 圖 3.10 模內旋轉機構示意圖……….. 50 圖 3.11 旋轉體造型……….. 51 圖 3.12 熱塑性塑膠的剪斷面切口形狀……….. 51 圖 3.13 常見之嵌入成形件……….. 52圖 3.14 Ray Ban® 太陽眼鏡鏡架(金屬/TPE)……….. 52

圖 3.15 Wafer 連接器……….. 52

圖 3.16 螺栓嵌入成形……….. 53

圖 3.17 Film insert molding 產品………. 53

圖 3.18 Overmolding 示意圖……….. 53 圖 3.19 充填塑膠對嵌入件施加壓力造成嵌入件變形………….. 54 圖 3.20 嵌入件與外側塑膠的材料不同造成組立件發生變形….. 54 圖 3.21 成形過程與局部加熱機構的動作示意圖……….. 54 圖 3.22 M351142 專利示意圖……….. 55 圖 3.23 剝層法應力計算示意圖……….. 55 圖 5.1 實驗採用之均溫板其熱傳導係數與溫度之關係……….. 98

圖 5.2 均溫板外觀以及安裝於模仁上的狀況……….. 98 圖 5.3 加熱棒與溫控設備……….. 99 圖 5.4 模仁上溫度量測點位置標示……….. 99 圖 5.5 模仁材料在未使用均溫板時之各點溫度變化曲線…….. 100 圖 5.6 模仁材料在使用均溫板時之各點溫度變化曲線……….. 100 圖 5.7 ICEPACK 模擬結果(左側:未安裝均熱板/右側:安裝均 熱板)……….. 101 圖 5.8 拉伸試驗片產品規格與模具圖……….. 102 圖 5.9 拉伸試片成品……….. 102 圖 5.10 拉伸試片之拉伸試驗力量-位移關係圖……… 103 圖 5.11 多圓孔試片規格及模具圖面……….. 103 圖 5.12 多圓孔試片(含流道)……….. 104 圖 5.13 未加熱試片於結合線位置之 SEM 照片……… 104 圖 5.14 加熱試片於結合線位置之 SEM 照片……… 104 圖 5.15 模內旋轉實驗試片外型與旋轉體安裝位置……….. 105 圖 5.16 模內旋轉實驗四種材料製作而成的實驗試片…………... 105 圖 5.17 模內旋轉模具組立圖……….. 107 圖 5.18 安裝於射出成形機上之模內旋轉模具………... 108 圖 5.19 不同旋轉體形狀所造成的凹槽………... 108 圖 5.20 旋轉系統低轉速(25 rad/sec)下各材料所形成的結合線… 109 圖 5.21 旋轉系統高轉速(75 rad/sec)下各材料所形成的結合線… 109 圖 5.22 利用 Table Curve3D 之 curve fitting 功能取得的黏度模 型……….. 110 圖 5.23 以 FLOW-3D 模擬 Type3 旋轉體的運動對塑膠充填的影 響……….. 110 圖 5.24 沖模機構實驗設備……… 111 圖 5.25 沖模模具(已安裝加熱棒)……… 111 圖 5.26 ABS 在不同剪斷加工條件下的剪斷面 SEM 圖………… 112 圖 5.27 沖頭與孔洞的直徑尺寸差圖(材料為 ABS)………….. 112 圖 5.28 模內沖模機構動作原理……….. 113 圖 5.29 模內沖模試片外型及尺寸規格……….. 113 圖 5.30 剪斷實驗 ABS 截面SEM 圖……… 114 圖 5.31 開放式呼吸調節器元件示意圖……….. 114 圖 5.32 二級調節器立體及三視圖……….. 115 圖 5.33 以扭力板手對調節器的螺拴施力……….. 115 圖 5.34 嵌入件安裝位置發生製品破裂問題……….. 116 圖 5.35 3D TIMON 呼吸調節器分析網格圖檔……….. 116 圖 5.36 呼吸調節器之結合線形成模擬……….. 117

圖 5.37 呼吸調節器之成形機台……….. 118 圖 5.38 呼吸調節器模具……….. 118 圖 5.39 準備安裝至呼吸調節器模具上的嵌入件……….. 119 圖 5.40 呼吸調節器成形品……….. 119 圖 5.41 螺柱試片背面的縮水現象……….. 120 圖 5.42 修改後的螺柱造型……….. 120 圖 5.43 螺柱試片 3D 圖檔……… 121

圖 5.44 螺柱形式(TypeA, TypeB, TypeC)……….. 121

圖 5.45 TypeA 螺柱破壞方式……….. 123 圖 5.46 TypeB 螺柱破壞方式……….. 123 圖 5.47 螺柱試片底部與肋相接處產生結合線之模擬………….. 124 圖 5.48 螺柱試片模具組立圖……….. 125 圖 5.49 螺柱試片模具圖……….. 126 圖 5.50 螺柱試片模具圖(公模側與母模側)……….. 126 圖 5.51 螺柱試片模具圖(操作側與反操作側)……….. 126 圖 5.52 測試用機台(CLF-250T / 全立發 250 噸射出成型機).. 127 圖 5.53 螺柱試片……….. 127 圖 5.54 扭矩實驗之扭力板手……….. 128 圖 5.55 螺柱試片固定方式……….. 128 圖 5.56 TypeA 螺柱破壞之扭矩大小……….. 129 圖 5.57 TypeB 螺柱破壞之扭矩大小……….. 130 圖 5.58 2.0mm 底板螺柱破壞之扭矩大小……….. 131 圖 5.59 2.5mm 底板螺柱破壞之扭矩大小……….. 131 圖 5.60 20mm 高螺柱破壞之扭矩大小………. 132 圖 5.61 30mm 高螺柱破壞之扭矩大小……… 132 圖 5.62 殘留應力實驗試片尺寸……….. 133 圖 5.63 殘留應力實驗試片量測應力位置……….. 133 圖 5.64 殘留應力試驗之實驗流程……….. 134 圖 5.65 殘留應力實驗試片之翹曲變形量測位置……….. 134 圖 5.66 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 17 分 鐘)……….. 135 圖 5.67 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 77 分 鐘)……….. 135 圖 5.68 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 137 分鐘)……….. 136 圖 5.69 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 197 分鐘)……….. 136

圖 5.70 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 257 分鐘)……… 137 圖 5.71 PC 試片等效殘留應力大小(未熱處理 vs. 熱處理 1440 分鐘)……….. 137 圖 5.72 PC 試片等效應力降低百分比與熱處理時間關係圖…….. 138 圖 5.73 PC 試片兩階段等效應力降低百分比比較圖……….. 138

符 號 說 明 Cf :流導 Cp :流體比熱 c :相對應力光學係數 eij :由黏度場計算而得之流體應變率 fσ :材料條紋常數 {f0} :因為不平衡的熱量產生的應變造成的負載矩陣 H :殼元素厚度 h :試片厚度 {K} :剛度矩陣 k :熱傳導係數 N :條紋級數 n 經驗曲線擬合常數 n0 :未受應力下之折射率 n2 :主應力軸 2 之折射率 P :流體壓力 P11 :應力光學係數 P12 :應力光學係數 Q :流率 r :樑元素半徑 T :流體溫度 Tc :臨界溫度 t :時間 {U} :節點位移矩陣 u :X 方向之流體速度向量 V :比容 v :Y 方向之流體速度向量 w :Z 方向之流體速度向量 γ :剪切率 ε :應變 ε0 :保壓/冷卻分析後因為收縮而得到的應變值

θ :等傾角 λ1 經驗曲線擬合常數 μ :流體黏度 μ0 :分子黏度 μ∞ :剪力無限大時之流體黏度 ρ :流體密度 σ :等效應力 σx :X 方向應力 σy :Y 方向應力 τ :流體承受之剪應力 τxy :XY 方向剪應力

第一章 序論 1.1 研究背景 二十世紀三零年代初期,科學家開發了能夠取代金屬的熱塑性塑膠, 從此之後塑膠產品的使用得到迅速發展;工程師與化學家研究了熱塑性塑 膠,發現這些材料在擠出與造粒之後能夠被重新加熱、軟化,形成流體; 如果在高壓下注入到模具內,就能夠製造出一種在物理性能,力學強度, 化學及電學性質都相當優良的新產品,從此塑膠射出成型成為廣泛生產塑 膠產品的方法之一。 塑膠射出成型製程具有生產快速與自動化的優勢,是目前被廣泛應用 的塑膠製品製造方式之一。但是在產品外形、模具設計、機台結構上的先 天限制下,成形品可能會有包風(捲氣)、毛邊(溢料)、外觀平整度不高(縮 水)、充填不足(短射)、結合線以及應力殘留所造成的翹曲、精度不良等 問題(如圖1.1)。在這些問題中,結合線以及殘留應力是成形中最常見也 是最難完全解決的缺陷。 結合線是設計人員最希望解決的外觀缺陷,因為結合線不但會影響產 品的美觀,還會影響產品的強度。目前許多 3C 商品都採用塑膠材質作為 外殼件(因為重量輕,而且生產成本比金屬低),這些商品的外觀是吸引 消費者購買的重要關鍵;一旦表面存在結合線,就會影響外觀的質感。因

此目前業界僅能利用噴漆(烤漆)、電鍍、薄膜嵌入成形(film insert molding) 等製程來改善外觀;而這些二次加工製程不但會拉高製造成本,還會造成 後續產品的環保回收問題,這些問題使得結合線這項外觀缺陷變成產品開 發人員必須重視的課題。 殘留應力則是另一個困擾設計人員的問題。由於塑料在成形過程中經 過高速充填、固化等流程,塑件會有殘留應力存在。殘留應力一旦釋放, 產品就會發生變形;即使在設計時以額外的肋或螺柱設計提高產品的強 度,避免產品發生變形,塑件仍然可能在後續的工作環境中因為殘留應力 的慢慢釋放而發生二次變形;如何在成形後解決殘留應力的釋放,也是產 品開發人員必須考量的問題。 1.2 研究動機 由於塑膠成形過程中,模具機構是影響成形的重要關鍵,因此本研究 希望從模具機構的改良設計,提出在不同製程下的結合線缺陷改善方案, 希望能夠徹底解決結合線缺陷;另外,業界習慣以二次加工方式(例如塑 件熱處理)以解決殘留應力問題,本研究希望找出更適合解決殘留應力的 熱處理參數,讓成形工程師能夠掌握熱處理參數的調整與控制。 1.3 研究目標 本研究分為兩部分:分別是結合線的問題改善,與殘留應力的問題改

善。 針對結合線部分,研究中將先探討結合線的形成原因,並且對目前對 改善結合線的相關模具機構研究進行討論,在確認目前這些改善方法的使 用限制後,根據需求提出數種模具改善機構;然後製作模具,以實驗驗證 這些模具機構的可行性,最後再應用在實際的產品開發上。 針對殘留應力部分,研究中將先探討殘留應力的形成原因,再以熱處 理方法針對指定材料進行測試,以掌握不同的熱處理參數對於殘留應力的 改善效果。 1.4 研究方法 本研究所採用的問題分析、模具設計與製作、實驗驗證等流程,如圖 1.2,概述如下: 1. 文獻回顧 針對現行塑膠射出成型的問題進行分類及討論,再根據目前已經提出 的改善方法中,提出新模具機構開發的必要性。 2. 模具改良機構方案 本研究將根據文獻回顧的資料,提出數種可行的模具改良機構方案設 計,並且以實驗模具進行驗證,以確認這些方案是否切實可行。 3. 實驗與模流分析驗證

本研究將針對前述提出的模具改良機構,製作模具並且以實驗加以驗

證;另外,本研究還會以搭配數值模擬軟體(包含了計算流體力學軟體與

塑膠模流分析軟體)進行實驗研究結果的數值模擬比對,希望能夠整理出

(a) weld line (e) flash

(b) warp (f) burn mark

(c) air trap (g) sink mark

(d) burn streak (h) jetting 圖 1.1 塑膠射出成型常見缺陷

研究動機 確立研究目的與範圍 解決塑膠成形之結合線與殘留應力問題 文獻回顧 1. 評估目前研究中解決問題的方法 2. 提出目前研究中仍然無法解決的問題 3. 說明模具改善方案的重要性 結果討論 實驗與數值模擬 根據前述模具改善方案,提出多組設計模具,並且以 實驗進行驗證;另外,再配合數值模擬軟體進行數值 確認。 模具改善方案 1.模具改善方案一:均溫板加熱冷卻機構 2.模具改善方案二:模內旋轉機構 3.模具改善方案三:模內沖模機構 4.模具改善方案四:局部加熱機構 5.殘留應力改善方案:應用熱處理消除殘留應力 圖 1.2 研究流程圖

第二章、文獻回顧 本篇論文的文獻回顧資料將包含兩部分重點:結合線與殘留應力這兩 大問題。 在結合線部分,將先針對結合線的形成原因進行探討與說明,再根據 其形成原因,整理出以往研究中對於結合線問題的改善方案。由於這些改 善方案在實際應用上仍然會有其限制,因此可以確認出新模具機構開發的 必要性。 在殘留應力部分,則是先針對殘留應力的形成進行探討與說明,再檢 討目前解決殘留應力的方法。由於目前研究中在參數設定上與目前業界常 用的參數多有不同,因此評估以增加實驗參數的方式補全相關的研究數據。 2.1 結合線 結合線 (weld lines) 是塑膠射出成型製品最常見的外觀缺陷之一,如圖 2.1。結合線的位置,多半位於塑件上孔洞位置的後方。當塑膠繞過孔洞後, 再度會合時,就會形成結合線。 2.2 結合線的形成與影響 結合線的形成與融熔塑膠的流動模式有關,融熔塑膠的充填模式一般 稱為噴泉流(fountain flow),如圖 2.2。融熔塑膠在充填過程中,位於肉厚

中心的區域向前噴出,於前端形成弧狀向模壁延伸,接觸模壁的區域會因 為溫度降低而發生固化。從肉厚的截面方向檢視,可分為緊貼模壁的固化 層以及中心的融熔層。當塑膠流動時,融熔層與固化層的厚度會隨著塑膠 流動波前(melt front)的前進而產生變化。固化層會隨著流動的路徑越遠 而越來越厚;融熔層則是會越來越薄。當塑膠在模穴內前進時,會將原本 存在於模穴內的空氣或揮發性物質(如離型劑)向前推動。當模穴內有兩 股或兩股以上的塑膠接觸時,流動前緣會合的地方會形成如圖 2.3 的 V 形 缺口。如果模具在 V 形缺口的位置沒有適當的排氣機構,該區域的空氣會 阻止塑膠繼續充填,在該區域則會形成一 V 形的空孔形狀。V 型缺口的大 小由融熔塑膠會合時之溫度及壓力而決定。從成品的表面上觀察,缺口的 位置就是結合線[1][2]。 在以往的文獻研究中,歸納了結合線的形成方式如下: 1. 成品上有兩個或兩個以上的澆口 (gate),每增加一個澆口,最少會增加 一條結合線。 2. 產品上有不同的厚度變化,塑膠流動時會因為跑道效應(race tracking) 而產生結合線。跑道效應的形成如圖 2.4 所示。 3. 模具本體的溫度分佈不均,使得產品在局部區域提早固化;不同速度固 化的區域在交會處會形成結合線。 4. 模穴內有入子(insert)或是頂針(ejector pin),塑膠在繞過障礙再次會

合時會形成結合線。 5. 產品的外型存在孔洞,當塑膠繞過孔洞再次會合時,也會形成結合線。 位於主要外觀面上的結合線,一般會被判定為外觀缺陷。然而,結合 線對塑膠產品的影響不僅是外觀問題,還有強度問題。 以往的研究中, Chung 等人 [3]利用微硬度量測的方式,對圓孔後方 結合線的強度進行量測,確認了圓孔後方結合線的強度會與塑膠會合時的 擴散度有關; Dairanieh 等人[4]利用商用模流分析軟體 moldflow 預測結合 線發生的地方,並且計算結合線區域之材料強度;Hashemi [5]則是討論溫

度對於添加 short glass fibre 以及 glass bead filled ABS 聚合物結合線強度

的影響,當材料溫度越低時,添加物對於結合線強度的影響也越大;

Mekhilef 等人[6]則是確認了結合線的強度與融熔塑膠接觸時之兩個流動波

前的接觸面積大小有相關; Merah 等人[7]的研究則是討論 CPVC 在環境溫

度-10℃~70℃的過程中,結合線強度的變化,其結果也確認了結合線的存在

會降低材料的拉伸應力,溫度越低時效應越明顯; Guo 等人 [8]的研究中,

則以 melt diffusion 與 Flory-Huggins free energy 理論,預測結合線的強度,

得到的結論為在不同溫度以及比例(PS/PMMA)下形成的結合線,在溫度

越高的情況下,其結合線強度會越高。而結合線區域發生的變形,多半不

屬於塑性變形。Seldén[9]則是針對五種不同的塑料,進行各種的成形參數調

以及模具溫度)的確會影響結合線強度。 2.3 結合線的消除方法 從前述討論已知,結合線是因為模穴內的空氣在融熔塑膠會合時沒有 完全排出,在模壁側形成的V形缺口所形成的外觀缺陷。要消除結合線,就 必須讓模穴內的空氣完全排出,塑膠才能將模穴完全填滿。以往的研究中, 可以將消除結合線的方式歸納為三大類:提高材料溫度、加強排氣,以及 提高模具溫度等三種。 1. 增加材料溫度: 讓融熔塑膠的成形溫度升高,降低融熔塑膠進入模穴的黏度,讓塑膠 更容易填滿模穴,這是現場操作人員最常用的方式。但是這種方法有其限 制,過高的成形溫度會讓塑膠發生劣化(塑膠分子鍊發生斷裂),成形時可 能會發生如圖1.1(d)(焦痕,burn marks)的表面缺陷;另外,如果發生結 合線的位置離澆口較遠時,當塑膠充填至結合線形成的位置時黏度可能已 經降低,對結合線缺陷的改善有限。 2. 增加模具排氣: 如果在充填過程中,模穴的空氣能夠順利排出,結合線的痕跡自然也 能夠消除。加強模具排氣有兩種方法,一種是主動式排氣,另一種則是被 動式排氣[10]。

主動式排氣就是在模具機構上加裝設備,利用設備在成形之前將模具 內的空氣強制排出,這種排氣方法多半應用於尺寸較小的射出成型件,因 為傳統的排氣間隙對於低黏度的融熔塑料來說太大,可能會因為塑料進入 排氣溝而造成阻塞。在 Asano等人 [11]的研究中,將料斗/料管/模具視為一 個系統,並在此系統內安裝多個真空閥以及真空幫浦(該系統稱之為 ECO-MAK®),系統如圖2.5所示;再以ABS、PS等多種塑料進行測試;測 試結果證明不但能夠減少成形過程中化學物質的排放,以及減少超過 95% 的塑膠懸浮微粒的產生外,還能夠改善塑膠成形件的拉伸應力。主動式排 氣雖然能夠讓塑料完全充填模穴,但是其最大的限制,在於整個模具必須 被完全封閉,才能夠有效的讓模穴形成真空狀態;由於模具內還有許多必 須移動的模具零件(例如滑塊、斜銷,或頂針等),因此要完全封閉系統式 非常困難的。也因為如此,主動式排氣無法應用於各類型的塑膠產品生產 上。 被動式排氣則是在結合線生成位置增加模具排氣機構(如排氣入子或 頂針),塑膠在充填過程中推擠的氣體,可以由排氣入子或頂針與模穴之間 的縫隙排出[9](排氣入子如圖2.6所示)。 Fellahi等人[12]提出改變澆口位置 與數目,或是在可能產生結合線的位置設置排氣機構,使空氣能夠藉由排 氣機構釋出,避免結合線的產生。另外,還可以在模具的材料上進行調整, 在需要排氣的區域採用透氣鋼(利用燒結製程完成的材料,如圖2.7)製作

入子,以協助空氣排出。 被動式排氣在傳統成形上應用較廣,但是其最大的限制在於額外的排 氣機構會增加額外的合模線痕跡,一旦產品的外觀要求較嚴格,或是塑膠 材料為『透明材料』,這種方式就無法應用。 3. 增加模具溫度: 提高模具溫度,同樣能夠讓塑膠的黏度降低,在波前流動會合時減少 V 形缺口的深度。目前業界最常使用的方式,是更換模溫機之工作流體(例: 以油取代水),以較高的模具溫度(超過100°C)完成成形製作。這種方式 雖然簡單,但是一旦拉高模具溫度,成形時間也會隨之加長(因為冷卻時 間也必須隨之增加)而難以控制。 Chen等人[13]提出在模具上安裝感應線圈,以感應加熱(induction heating)的方式對模具進行局部加熱,達到快速加熱的效果。不過線圈的 設計會受到產品造型以及機構的限制,在應用上必須考量到模具機構與線 圈的干涉問題與造型問題; Yao等人[14]則是在模穴上方鍍上一層銅及絕源 層來做模具的加熱、冷卻,利用加熱層的厚薄控制加熱速度。但是鍍膜層 對於產品表面的光澤度會有影響,鍍膜的厚度在產品造型的限制下也不易 控制,另外,鍍模後的模具表層在成形過程中可能會被塑料刮傷,反而影 響模具壽命; Kim等人 [15]則是在模具後方安裝瓦斯噴槍,在模具合模前 以火焰加熱的方式對模仁進行快速加熱,再合模成形產品。但是火焰加熱

的加熱不易均勻,也不容易控制加熱的溫度。

目前在量產技術上,則以日本小野株式會社(Ono Sangyo Co., Ltd.,

Tokyo)[16]所提出之 RHCM (Rapid Heat Cycle Moulding)製程應用最廣。

其加熱方式是在塑料充填階段以高溫高壓蒸汽取代原本用來進行模具冷卻 的水,對模具進行快速加熱,模具溫度必須加熱到塑膠的玻璃轉換點溫度 以上;充填結束時,在模具內以低溫流體進行快速冷卻。這種方法不但可 以達到快速加熱,減少結合線缺陷的要求,還能夠在成形時間上進行控制, 使得成形時間與傳統方式接近。RHCM 製程在目前的應用是最廣泛的一 種,但是其設備的安裝及應用仍然會受到產品/模具尺寸大小的限制。 從前述研究中,可發現目前的模具加熱技術,都是針對『模具整體』 進行加熱,事實上在商用模流分析軟體已經大幅應用的今日,預測結合線 位置不再是一件困難的事情。模具加熱設備可以考慮以『局部加熱』取代 『全部加熱』;另外,由於模具加熱機構的尺寸如果過大,會影響成形時模 具的架設,甚至需要更大一級的射出成形機,因此模具加熱機構的尺寸必 須受到限制(安裝前後不會影響模具大小);另外,為了使用上的可靠度以 及維修方便性,盡可能採用機構運動替代複雜的電控方式。 2.4 殘留應力 殘留應力是產品在成形過程中所產生,被『凍結』在產品內的應力。殘 留應力如果超過產品原本的結構強度,產品可能在成形後立刻發生變形,

或者是在承受外部負荷後再發生破壞。 2.5 殘留應力的分類 根據 Isayev 與 Crouthamel [17]的研究,塑膠射出成型的殘留應力來自 於兩個部分,分別是充填/保壓過程中因為塑膠流動產生的殘留應力,以及 冷卻過程中因為熱而產生的殘留應力。 1. 因為流動而產生的殘留應力[18][19] 當塑料溫度超過材料融熔溫度時,塑膠的聚合物分子鏈是隨意捲曲的 狀態。而當塑膠流動時,聚合物會被拉長或壓縮,並且延著流動方向產生 配向。當塑膠的溫度低於玻璃轉換點時,聚合物分子鏈在未達到原本完全 鬆弛的狀態就開始發生固化,那麼分子的配向就會被侷限在產品內。這種 應力凍結的現象,就是因為流動而造成的殘留應力,這種殘留應力又稱為

流動殘留應力(flow residual stress),如圖 2.8 所示。。

2. 因為熱而產生的殘留應力[19][20][21] 因為熱而產生的殘留應力出現在塑膠的『冷卻』過程中,主要的原因 來自於塑件從模壁到中心之間的冷卻速率的差異,以及壓力、塑料溫度、 密度,以及黏度的變化。塑膠的冷卻過程,在肉厚方向是從靠近模壁的表 層開始冷卻並收縮,靠近中心較熱的區域仍然是熔化狀態(甚至可以自由 收縮)。當中心層也開始冷卻時,局部的熱收縮會因為表層已經固化而被限

制,進而產生應力。這種殘留應力又稱為熱殘留應力(thermal residual stress),如圖 2.9 所示。 2.6 減少殘留應力的方法 在塑膠射出成型的製程上,殘留應力一定會存在;只能夠減少殘留應力的 量而已。目前業界使用減少殘留應力的方式,主要分為下列三種方法: 1. 調整充填(材料成形溫度、螺桿行程-速度、充填時間)/保壓(保壓時 間與保壓壓力)/冷卻(冷卻時間)等成形條件。 調整成形條件雖然簡單,但是這些因素往往會互相干擾,成形業者 反而不易找出正確的解決方法。例如:充填速度太慢,塑料與模壁之間 的固化層成長速度會太快,塑件不易充填完成;但是太快的充填速度反 而會提高剪切應力,造成過高的殘留應力。 2. 採用新型成形方式,如射出壓縮(injection-compression)製程,或是超 高速射出成型( super high-speed injection molding / ultra-high speed

injection molding process)製程。

射出壓縮製程[22]如圖 2.10 所示,在充填前,模具會略微開啟,當 充填結束瞬間,模具會進行完全閉合,射出成型機再繼續進行保壓製程。

在第一階段,略微開啟的模具等於是讓產品的厚度增加,塑料可以用較

壓,則是由射出成型機對模具可動側施力,利用機台的鎖模力達到對模 穴均勻施壓,這樣能夠減少保壓階段機台所需增加的保壓壓力。此種成 型方式不但可以降低充填模穴所需之射出壓力,且由於均勻加壓使得整 個成型製程可以 在低壓的環境下完成而得到模穴內熔膠均勻的壓力分 佈。與傳統的射出成型製程相比,射出壓縮成型能夠有效的降低射出壓 力,減少殘留應力,均勻的保壓能夠減少產品的收縮,並且改善產品發 生變形的狀況。不過由於第一階段的模具開啟動作,這種製程目前僅能 應用於簡單造型的產品(例如光碟片或是光學鏡片)。 超高速射出成型[23]則是在充填階段以高速進行射出成型的一種方 式。傳統的射出成型機,最高充填速度多在 180mm/sec ~ 200mm/sec; 所 謂的超高速成形,泛指充填速度在 600mm/sec(也有指定為 800mm/sec) 以上的射出成型速度。在這麼高的射出成型速度下,塑料會因為充填過 程中的黏滯熱而讓黏度再次降低,提高塑料的流動性,降低射出壓力。 低黏度/高流速的充填方式能夠降低產品的殘留應力,但是這種成形方式 受限於機台規格,目前僅能在特定尺寸以下的產品使用。 3. 利用二次加工,對塑件施加能量(熱能、機械能、光能,化學能等),讓 塑膠產生應力鬆弛的效果,進而達到消除殘留應力的要求。 過去的研究中,大多以熱處理的方式進行殘留應力消除的研究。 Thompson 與 White[24]以射出成形方式製作 PS、PP、添加玻璃纖維之 PS,

以及添加玻璃纖維之 PP 的圓棒,再將圓棒進行冷熱循環測試,量測成形品 在開模後以及冷熱循環測試後之殘留應力及變形量,確認產品表面會形成 壓縮應力,中心則是形成拉伸應力;在冷熱循環過程中,高溫時中心的拉 伸應力範圍會增加,增加量讓產品在低溫作用時減緩其變形量; Choi 與 Broutrnan [25]則是採用 PE 材料,以 120℃進行一小時的熱處理,結論顯示 熱處理溫度之影響比熱處理時間更加敏感。Thakkar 與 Broutman [26]將冷

作 PC 板(cold worked polycarbonates)進行不同溫度的熱處理(25°C~125

°C, 2 小時),實驗證明在熱處理過後,拉伸應力可提昇,殘留應力可降低, 而且降低幅度與加熱溫度有關; Wang 與 Zhang [27]針對鹼性蓄電池塑膠 外殼常用的幾種材料(ABS、MBS、AS,PA)進行不同的熱處理條件測試, 驗證了在不同的熱處理條件測試下,可消除產品的殘留應力。 在前述研究中,大部分的研究是以玻璃轉換點溫度或是熱變形溫度為 基礎加以調整,熱處理時間大多在 2 小時內完成,對於長時間熱處理溫度 對於殘留應力的影響並沒有做詳細的探討。本研究希望能夠進一步了解加 熱溫度與加熱時間長短對於殘留應力的影響。

圖 2.1 塑膠產品上之結合線痕跡

圖 2.3 V 形缺口的形成方式

圖 2.4 因為肉厚差異形成的結合線(右下角圖檔為 weld angle 輸出,以塑

圖 2.5 ECO-MAK® 系統示意圖[28]

圖 2.7 透氣鋼[30]

圖 2.8 在充填及保壓階段的高分子配向造成的流動殘留應力[2] (1) High cooling, shear, and orientation zone

圖 2.9 熱殘留應力的形成原因[2]

第三章、模具機構改善方案 從文獻回顧中,可知目前用來解決結合線問題的研究中,還沒有一種模 具機構能夠完全解決各種結合線缺陷;而且大部分的模具加熱系統,都是 對『整體模具』進行加熱,導致成形時間與能源的耗損都會提昇。 事實上,目前商業模流分析軟體已經能夠準確的預測結合線的形成位 置,模具改善機構可以做到『局部去除』的效果,不需要對整組模具進行 製程調整。 殘留應力是另一個成形過程中困擾成形廠的問題。目前最常用來改善殘 留應力的方法,是以熱處理的方式達到應力釋放的效果。本章節將提出一 套完整的實驗方法,測試不同的熱處理條件對殘留應力的改善影響。 3.1 塑膠射出成型模具機構簡介 塑膠射出成型製程,是將塑料以高速射出成型的方式,將融熔塑料填 入模具,當塑料在模具內完全填滿並且冷卻固化後,再進行開模頂出。模 具設計與成形品的良率息息相關。 根據功能分類,可以簡單的將模具內的各項機構分為下列幾個部分,

分別是澆注系統(filling system)、冷卻系統(cooling system)、頂出系統(eject

system)、側向脫模系統(side parting system),排氣系統(venting system)

澆注系統包含豎澆道(sprue)、流道(runner)、澆口(gate)以及模穴 (cavity),澆注系統的功能就是將融熔塑料,經過成形機的噴嘴(nozzle), 在高溫、高壓,高速的狀態下,以適當的流量與流速進入模具的模穴(如 圖3.1)。 冷卻系統則是包含所有的冷卻水路設計,包括一般常見的直通水管 (channel)、障板管(baffle),以及噴流管(bubbler)等。冷卻系統必須考 慮水路之間的排列間距與水路的尺寸,因為冷卻系統設計的好壞會影響模 具的冷卻效率,進而影響產品成形的週期時間。 頂出系統則是包含了頂針(ejector)、套筒(sleeve),頂出塊(ejector block)等設計。成形產品在模具開啟後,必須藉由頂出系統將產品頂出模 穴。頂出系統必須考量到產品在頂出過程中是否能夠均勻受力;另外,塑 料在充填過程中必須將模穴內的空氣排出,一般而言會利用頂出系統的設 計作為排氣位置的考量。 側向脫模系統則是包含了滑塊(slider)與斜銷(lifter)這兩種主要機 構。大部分的產品在成形過程中,脫模方向會與模具的開啟方向相同;但 是有些產品有造型或機構上的要求,產品取出時模具必須考慮其他的開啟 方向,此時就需要滑塊與斜銷進行側向脫模。 排氣系統主要是排氣溝設計。排氣溝設計的重點在於讓空氣能夠以最 小的阻力從模穴中排出;但是排氣溝又不能大到讓塑料進入排氣溝,形成

溢料。廣義來說,模具內的機構多少都兼具排氣的功能(只要機構設計時 有與模具外側相接的空氣通道,就有排氣功能)。 設計人員在進行模具設計時遇到最大的問題,在於上面這些機構的考 量往往會互相干涉。舉例而言,為了取得均勻冷卻,設計人員會希望公模 (可動側)與母模(固定側)的冷卻水路採用相同的排列方式以取得均勻 冷卻;但是實際的狀況卻是:母模側的冷卻水路必須考慮澆注系統的進澆 位置而進行位置上的調整;而公模側的冷卻水路必須考慮頂針位置的干涉 而重新調整排列方式。因此模具設計人員在進行模具設計時,必須考慮到 這些機構的干涉問題以及影響,再進行相關的設計。 由於考量到機構之間可能會發生的干涉問題,後續提出的模具改善機構 在設計時將考量下列兩個重點: z 尺寸:機構的尺寸必須可以控制在模具本體內,安裝這些模具改善機構 時不需要讓本體模具的尺寸大幅增加,這樣可以避免使用過大的射出成 型機。 z 連動性:機構動作盡可能由模具的運作進行連動動作(減少額外的電控 系統)。 3.2 模具機構改善方案一:均溫板加熱冷卻機構 在文獻回顧中,可以發現大部分提出的模具溫度調節方案都是針對『整

體模具』進行加熱/冷卻,沒有針對『局部加熱』這個功能進行檢討。由於 在結合線問題的評估中,已經確認在結合線形成的位置做局部加熱,應該 就可以解決結合線缺陷,不需要整個模具都加熱,因此本研究提出的改善 機構,將把重點放在『局部加熱』上。 另外,考慮到新型的模具改善方案,必須考慮到模具機構的兩個基本 要求(尺寸與連動性),為了解決這個問題,本研究中以TRIZ 理論為基礎, 設計出一套可以解決問題的模具機構方案,並且完成中華民國新型專利之 申請[34]。根據專利圖樣(圖 3.2),本研究設計了一套實驗模具以進行實驗 驗證。由於專利圖樣內採用均溫板(vapor chamber)進行平均與快速導熱, 因此在實驗中會先以數值模擬與熱傳實驗驗證均溫板對於熱傳導速度的影 響,再以射出成形製程製作實際產品,以比對模具加熱冷卻機構對於塑膠 射出成形結合線的影響。 3.2.1 均溫板原理 均溫板工作原理與傳統熱管相同[35],包括了傳導、蒸發、對流、凝固 等四個主要步驟。均溫板是由純水注入佈滿了微結構的容器而成的雙相流 體裝置。熱由外部高溫區經由熱傳導進入板內,接近點熱源週遭的水會迅 速地吸收熱量氣化成蒸氣,帶走大量的熱能。再利用水蒸氣的潛熱性,當 板內蒸汽由高壓區擴散到低壓區(亦即低溫區),蒸氣接觸到溫度較低的內壁

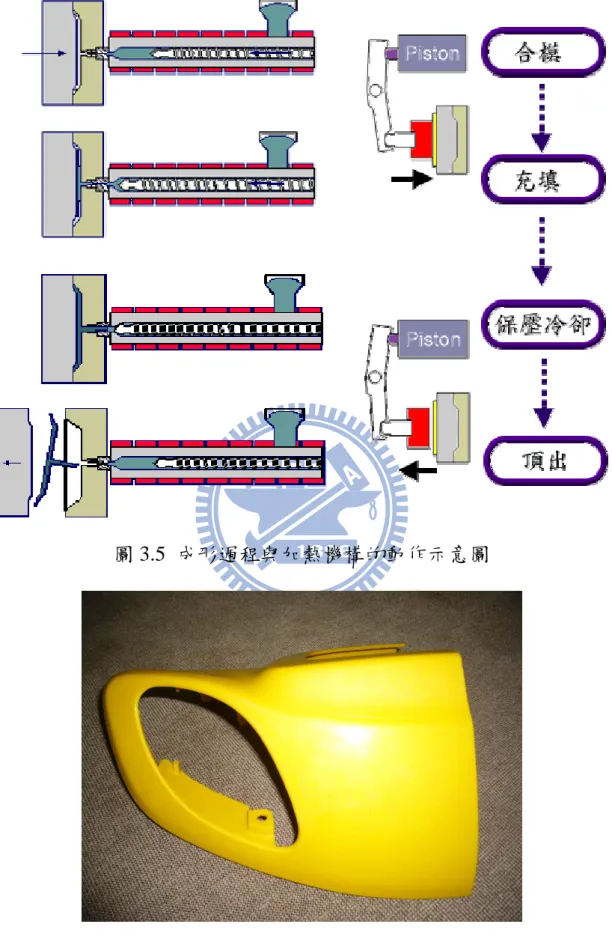

時,水蒸氣會迅速地凝結成液體並放出熱能。凝結的水靠微結構的毛細作 用流回熱源點,完成一個熱傳循環,形成一個水與水蒸氣並存的雙相循環 系統。均溫板內水的氣化持續進行,隨著溫度的變化腔體內的壓力會隨之 維持平衡。水在低溫運作時其熱傳導係數值較低,但因水的黏稠性會隨溫 度不同而改變,故均溫板在5 °C或10 °C時也可運作。由於液體回流是藉著 毛細力作用,因此均溫板受重力的影響較小,應用系統設計空間的運用上 就可為任何角度。均溫板無需電源亦無任何移動元件,是個完全密封的被 動式裝置。圖3.3為均溫板之內部構造圖[36]。 3.2.2 均溫板加熱冷卻機構實驗模具說明 實驗模具有兩個主要機構:加熱機構與冷卻機構。加熱機構部分,主 要由均溫板、加熱槓桿、熱源及油壓缸所組成。均溫板固定於模仁下方, 利用油壓缸配合射出成型的製程步驟帶動槓桿來接觸並進行加熱,其示意 圖如圖3.4 所示。需要加熱時油壓缸向下對槓桿一邊施壓,另一邊槓桿帶動 熱源向上頂住均溫板進行加熱,而當冷卻的時候,油壓缸退回原本位置, 帶動槓桿使熱源離開均溫板與模仁,此時並搭配模具內的冷卻系統進行冷 卻,冷卻系統是利用渦流管與空氣壓縮機搭配進行空氣冷卻。與射出成型 機的成形配合如下說明(如圖3.5 所示): 1. 充填前,油壓缸推動槓桿,加熱入子與均溫板接觸,對模仁進行加熱

2. 射出機進行充填階段 3. 充填結束,油壓缸帶動槓桿,讓加熱入子與均溫板分離。此時射出機進 行保壓階段 4. 保壓階段結束,射出機進行冷卻階段;此時冷卻系統(渦流管)對模仁 進行冷卻。 5. 成形結束,模具開啟頂出。 3.4 模具機構改善方案二:模內旋轉機構 塑膠射出成型應用的塑料種類非常多,結合線痕跡也會因為採用的塑 料不同而有所差異。除了一般常見的透明及有色塑料(添加色母成形)外, 某些製程還會直接採用添加金屬粉末的塑料,讓塑膠的表面增加金屬光 澤。但是這類型的產品在市場上並不常見,主要原因在於成形過程中的結 合線影響了外觀。對於此類型的問題,研究中提出兩種模具改善機構,分 別是3.4 節的模內旋轉機構以及 3.5 節的模內沖模機構。 3.3.1 添加金屬粉末塑料射出成型應用 利用噴漆或電鍍等二次加工製程,讓產品的表面有不同的顏色變化或 者是有金屬光澤以吸引消費者購買,已經是目前產品設計人員的常用方 法。但是這些製程不但會增加產品的製造成本,還會在製造過程中造成環 境問題;另外,表面塗裝後的塑料,在日後的回收上也會造成環保工作上

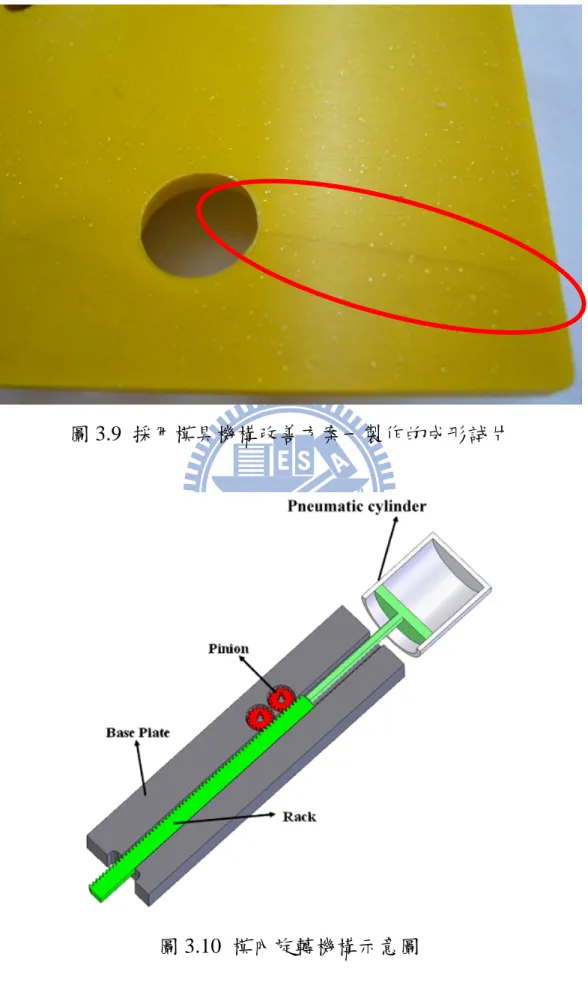

的麻煩。為了解決這個問題,塑膠材料商開發出添加金屬粉末的塑膠材料, 讓塑膠產品的表面在射出成型後就有金屬光澤的質感(如圖3.6)。 添加金屬材料的塑料雖然有上述優點,但是在一般生活中,這類型的 塑料應用並不常見,最主要的原因是因為一旦採用這種塑料成形,產品上 的結合線會非常明顯。結合線更明顯的原因有二: 1. 金屬粉末會隨著塑膠流動波前的移動,而堆積在結合線的痕跡上(如圖 3.7)。 2. 添加金屬粉末後,塑膠在與模具表面熱傳的速度會受到金屬粉末影響, 使得其固化速率與未添加前不同。將完成的實驗試片取出結合線的區 域,鑲埋之後比對剖面,發現在塑膠皮層與凝固層間有明顯的分界線(如 圖3.8)。 由於結合線的痕跡來自於金屬粉末的堆積,傳統的加熱方式無法解決 這個問題(在實驗中以『模具機構改善方案一』進行測試,發現結合線痕 跡仍然無法消除,如圖 3.9)。要解決粉末堆積在結合線上的現象,必須採 用下列兩種方法: 1. 破壞塑膠流動的波前結構。 2. 讓產品中的孔洞造型部分在塑膠流動充填結束後再形成。 第一種方法能夠讓金屬粉末無法堆積在結合線的位置(擾亂的效果甚 至可以將結合線的痕跡打散),而第二種方法則是採用類似二次加工的方

式,成形品在成形過程中完全不會產生結合線,等到成形後再以二次加工 的方法完成原本的孔洞。 本章節將以第一種方法為基礎,設計一個可以安裝在結合線生成位置 的旋轉機構,希望能夠在成形時將結合線的痕跡擾亂,甚至進一步達到消 除的效果。 3.3.2 模內旋轉機構動作原理說明 旋轉機構之主要目的在於擾亂融熔塑膠的流動,按照功能考量,旋轉 系統的重點可以分為下列兩項: 1. 外型部分 為了能夠擾動融熔塑膠,旋轉體的表面必須有凸出的幾何造型以帶動 流體,但是形狀必須簡單,避免在塑料固化頂初時,成形品發生破壞的狀 況。另外,旋轉體與模穴之間的產品厚度會影響到產品成形後的表面品質 (光影與縮水痕),因此在安裝旋轉體時,還必須考慮到旋轉體的安裝深 度。 2. 旋轉模式部分 旋轉體將以圓形外觀來做旋轉運動,旋轉速度必須可調整,才能配合 不同的塑料進行速度改變。驅動旋轉體的方式必須考慮到所輸出的扭力值 會否超過塑膠材料的承受範圍,控制所施加的扭力,要同時能夠達到有效

擾動塑膠高分子流體並且避免使其在成形過程中有應力破壞的情形。 3.3.3 模內旋轉機構實驗模具說明 根據前一節對於機構功能的需求定義,旋轉體的外型與搭配的機構運 作可設定如下: 1. 旋轉體外型部分 為避免旋轉體在旋轉過程中將高分子流體與空氣過度捲入,並盡量 減少因增加旋轉機構而造成充填過程的阻礙;旋轉體外型將以內高外低 的尖型為基本形狀,並且以可更換的方式進行模具設計(以比對不同的 外形對擾動效果的影響)。旋轉結合線部位的機構是貼平於模具表面, 但為了有效帶動流體,旋轉體進入模穴的深度將設計成模穴厚度的50 %,安裝位置為成形件的非外觀面。旋轉體的材料以鋼材PS3D製作。 2. 旋轉模式部分 旋轉體的驅動方式將採用齒排帶動齒輪的方式來動作,如此可使旋 轉體來回的運動有效擾動塑膠高分子流體,並可以調整齒排長度來控制 旋轉體速度。驅動力來源來自於氣壓缸,與油壓缸相比,氣壓缸有下列 優點:速度快,體積小,較小的扭力可以讓在塑件固化後會因為固化塑 膠的阻力而自動停止運作。。 根據上述要求,設計完成的實驗模具機構如圖 3.10,主要是利用齒輪

加上齒條帶動模穴內的旋轉入子。為了測試旋轉機構外型對於結合線的痕 跡影響,實驗中採用了兩種不同的旋轉入子外型(如圖3.11)。 在塑膠射出成型充填階段,旋轉入子由氣壓缸帶動齒條進行旋轉,塑 料進入模穴經過旋轉入子時會因為旋轉入子帶動而攪散結合線的形成。當 進入保壓及冷卻階段時,固化的塑料會讓氣壓缸自動停止運動,開模後, 產品經由頂出系統頂出。 3.4 模具機構改善方案三:模內沖模機構 產品上有孔洞時,成形後於產品的孔洞後方會因為塑膠會合而產生結 合線缺陷。要解決結合線缺陷最簡單的方式,應該是在成形時讓該孔洞消 失,成形後再以二次加工的方式完成孔洞。如果二次加工的剪斷機構是安 裝在射出成型模具內,在一次的射出成型製程中完成最終的塑件,這種製 程稱為模內沖模。 3.4.1 模內沖模成形原理 模內沖模不是一個新的製程,從原理上簡單來說,就是在模具內側安 裝一組剪斷機構。在射出成型時,剪斷機構未動作,成形時成品上沒有孔 洞,因此成形時不會有結合線問題;在成品固化後,剪斷機構開始動作, 在模具內完成剪斷成形,取出的成品就不會有結合線。 整個機構的運動過程中,前半段是單純的塑膠充填,但是後半段則是

塑膠的剪斷成形。Hojo 等人[37]將熱塑性塑膠在室溫下進行低速剪斷,觀 察其剪斷情況之分離形態與切口形狀。其研究結果顯示,分離過程以及分 離型態大致上可分為三種類型:拉張力造成的破壞,如圖3.12 (a)所示; 龜裂造成的破壞,如圖 3.12 (b)所致;以及由龜裂成長及二次剪斷造成 的破壞,如圖3.12 (c)所示。 3.4.2 模內沖模機構實驗模具說明 模內沖模機構的設計原理,在於應用二次頂出系統完成沖模成形。大 部分的成形過程中,頂出都是在一次階段內完成。但是有時候因為特殊需 求,會有兩次以上的頂出動作,這種兩次以上的頂出動作,必須透過模具 機構的設計加以進行,統稱為二次頂出系統[32]。二次頂出,能夠讓頂出流 程順暢化,對於某些頂出行程需求較大的產品,利用二次頂出可以減少頂 針在頂出時施加的力量,避免頂出時造成產品上的缺陷。 根據機構動作的原理,二次頂出系統可分為下列三種: 1. 單頂針板組合的二次頂出機構 2. 雙頂針板組合的二次頂出機構 3. 氣動/液壓的二次頂出機構 利用二次頂出機構,可以將其中的一次頂出動作更換成沖模動作,簡 化塑件的成形過程。上述三種機構,都能夠應用在模內沖模系統的運作上,

採用氣壓缸作為剪斷力量的驅動來源,如果所有的參數量測完成,可以再 改成傳統的二次頂出模具機構成形。 模內沖模機構在射出成型機充填/保壓/冷卻階段,氣壓缸不做運動,此 時安裝於孔洞位置的沖頭未凸出,模穴為一平板。冷卻結束時,氣壓缸作 動,沖頭由模具可動側往固定側衝擊,將孔洞外型沖出;接著模具開啟, 成品取出。 3.5 模具機構改善方案四:局部加熱機構 塑膠產品的應用雖然廣泛,但是材料的強度、導電性、導熱性以及光 澤度仍然不如金屬,在功能性及外觀設計的需求下,利用不同材料的零件 (金屬與塑膠)組裝成形的方式便成了設計人員的最佳選擇。傳統的製程 中,塑膠成形品與金屬製品先分別成形,再以二次加工(螺絲、超音波焊 接…等)的方式進行組立。這樣的製程能夠組立不同尺寸/形狀的零件,但 是最大的缺點在於量產成本的增加。 3.5.1 嵌入成型製程簡介 嵌入成型製程是一種可以簡化組裝的成形方式,在塑件射出成形前將 嵌入件放置於模具內,搭配合適的設計方式,成形塑件與嵌入件可以在一 次成形中取得組立件,而不需要額外的二次加工(產品如圖3.13~圖 3.16)。 根據嵌入件材料的不同,目前一般的嵌入成型可以分為兩大類:

1. 薄膜嵌入成型(film insert molding)

採用薄膜材料為嵌入成型件,嵌入的薄膜會貼附在產品的表面,此

類型的製程根據專利及應用的的不同,又可細分為 IMD(in mold

decoration)、 IML(in mold lamination)、IML(in mold labering)、IMF

(in mold film)等不同的應用,如圖 3.17 所示。

2. 嵌入成型(insert molding) 一般而言,只要嵌入件材料不是薄膜,只要在成形過程中,模穴內 有先放入嵌入件的製程,均統稱為嵌入成型。嵌入件材料並沒有限制為 金屬或非金屬。但是如果嵌入件材料屬於塑膠,同時在成形過程中採用 多螺桿射出成形機搭配旋轉模具機構成形,此類的嵌入成型又稱為 over molding,成形機台及成形模具如圖 3.18 所示。 3.5.2 嵌入成型製程常見的問題 本篇論文中所研究的嵌入成型,是前述傳統的嵌入成型製程(先完成 嵌入件,再將嵌入件放置於模具內進行成形)。由於嵌入成型製程能夠減少 二次加工,縮短產品的量產時間,因此許多產品在設計階段,都會考慮採 用嵌入成型製程以降低生產成本,但是在現有的製程中,仍然有相當多的 問題必須解決。主要的問題可以分為兩大類:外觀問題與結構強度問題。 1. 外觀問題與解決方法

一般而言,塑膠件會採用『均一肉厚』的設計方式,一旦採用嵌入成 型,產品的局部就會有肉厚不均的問題,因此一般塑膠射出成型件常見的 外觀缺陷(如噴流痕與縮水痕)會更容易發生[1][38][39];嵌入件的位置因 為塑料會合後會形成結合線,因此設計人員還必須考慮結合線的生成位置 與其對外觀的影響[40]。 如果嵌入件材質也是塑膠,塑膠與塑膠之間的貼合力會因為材料不同 而受到限制。如果貼合力不佳,成形後甚至會發生兩個材料無法貼合而發 生脫落的現象。 Battenfeld GmbH [41]的研究中,提出如表 3.1 的材料接合性研究結果, 建議使用者在進行嵌入成型或多色多料成形時時必須注意嵌入件與組立件

之間的先後順序,以及材料之間的接著性,Advanced Polymer Alloys [42]的

研究中,也提出不同材料的接合性結果比較表,這些都是讓設計人員在選 擇材料種類及材料成形順序時可供參考的重要資料。 2. 結構強度問題與解決方法 一般嵌入成型件在成形過程中,在結構強度方面會有下列幾項問題 [43]: 1. 當塑膠進入模穴時,塑膠對嵌入件會施加壓力,此部分之壓力會造成嵌 入件變形(如圖 3.19)。藉由嵌入件與組立件的肉厚調整,以及澆口位 置/澆口數量的改變,可以減少嵌入件的受壓變形。蔡毓斌、徐瑞坤與

蘇嘉宏[44]的研究中,已經確認此方法確實能夠控制嵌入件的受壓變形 量,減少嵌入件發生破壞。 2. 當塑膠充填完成,進行保壓/冷卻固化的過程中,由於塑膠與金屬的材 料性質不同(尤其是熱膨脹係數/楊氏係數/蒲松比的差異),會讓成形後 的組立件發生變形(如圖 3.20)。一般要解決這種問題,主要是從材料 上著手。盡量選擇熱膨脹係數與嵌入件較接近的塑膠作為組立件,或者 是強化組立件的結構設計,以減少變形的機會。或者是在進行設計時, 就先考慮不同材料之間的熱膨脹係數差異,並且在設計時預留干涉量 [45][46]。 3. 結合線位置也會造成強度減低,破壞位置往往就在結合線上。此類問題 的解決方法與外觀問題的解決方法相同,改善結合線痕跡也可改善結合 線位置的強度。 3.5.3 局部加熱機構原理說明 上述三個問題中,前兩個問題能夠利用澆注系統設計的調整或者是更 換材料,得到合理的改良方案,但是第三點結合線問題,仍然長期困擾著 設計人員。 傳統的嵌入成型製程中,嵌入件是以人工或機械手臂放入模具,放置 時嵌入件的溫度為室溫。當塑料進入模穴通過嵌入件時,塑料的溫度會立

即降低,造成黏度升高,在高黏度下形成的結合線的強度會非常低[47][48], 因此這可能是嵌入成型件破壞位置多在結合線的主要原因。 為了解決這個問題,在本研究中提出一新的局部機構,能夠讓嵌入件 在放入模具時立即加熱;在成形完成,產品頂出時自動停止加熱。 3.5.4 加熱裝置 本機構的操作重點,在於讓嵌入件在放入模具時立即加熱;在成形完 成,產品頂出時自動停止加熱。 加熱裝置主要是利用模具機構中的滑塊進行運作,由於機構運動與模 具相接,因此不需要考慮另外加裝電控裝置控制加熱製程的啟動與停止, 操作人員只需要考慮加熱的溫度設定值;加熱裝置不僅適用於嵌入成型 上,還可以應用於需要局部加熱的製程中(只要模具內有足夠空間安裝滑 塊)。 當嵌入件放入模穴時,加熱機構會與嵌入件接觸,並且對嵌入件進行 加熱;模具合模,開始進行充填/保壓時,嵌入件會處於設定的高溫狀態, 因此結合線的痕跡可望改善;開模時,由於滑塊與嵌入件脫離,加熱會立 即停止。 加熱裝置與射出成形製程的搭配運作如圖 3.21 所示,本機構已於民國 九十八年完成中華民國新型專利申請與公告 [49],專利說明圖如圖 3.22 所

示。 3.6 殘留應力改善方案:利用熱處理消除殘留應力 殘留應力是產品在成形過程中所產生,被『凍結』在產品內的應力。 殘留應力如果超過產品原本的結構強度,產品可能在成形後立刻發生變 形,或者是在承受外部負荷後再發生破壞。與結合線不同的一點,在於不 論產品有沒有孔洞等造型,殘留應力一定會發生。因此幾乎沒有辦法藉由 模具機構改良,徹底解決殘留應力問題。 在文獻回顧中,已經整理出解決殘留應力的方法。也確定了熱處理的 確能夠對殘留應力的改善,達到一定程度的效果。不過熱處理條件與殘留 應力的改善程度,一直以來並沒有一套確認的數據,大部分的成形人員都 是根據經驗進行測試。因此本研究將以不同的熱處理條件,針對指定材料 進行實驗,以得到正確的數據。。 3.6.1 殘留應力的量測方法 Withers 與 Bhadeshia[50] 整理了各種的殘留應力表現方式,並且針對 不同的產品整理出適合的殘留應力量測方法;黄峡宏等人[51]也針對塑膠材 料,整理出常用的幾種殘留應力量測方法。以塑料而言,以往使用的量測 方 法 為 下 列 三 種 : 分 別 是 剝 層 法 (layer-removing method )、 鑽 孔 法 (hole-drilling method),以及光彈法。其中剝層法與鑽孔法屬於破壞性量

測,光彈法屬於非破壞性量測。 剝層法的應力計算方式如圖 3.23 所示,剝層法的原理[51]是將成形品 的表面剝除一薄層,塑件成形過程中形成的殘留應力會讓剝除下來的薄層 發生彎曲變形,量測此薄層發生的曲率變化量,再利用內應力平衡方程式, 計算殘留應力。剝層法量測殘留應力對於材料沒有限制,但是銑削去除薄 層時會產生熱量,讓表層下的部份發生應力鬆弛,量測得到的殘留應力會 受到銑削速度的影響而發生誤差;另外,由於銑削後產生的潛變會讓曲率 發生緩慢的變化;而且銑削時必須將彎曲產品先壓平,銑削後由於黏彈效 應,曲率不會立刻恢復;再加上曲率量測準確度不易掌握,都是剝層法量 測殘留應力時可能會發生的問題。 鑽孔法[52]一般應用於大型成品,鑽孔後量測孔洞的變形量,再根據應 力平衡方程式計算殘留應力。鑽孔法可以量測產品內側的殘留應力,但是 由於鑽孔尺寸大多在 0.8mm~4mm,加上塑膠鑽孔後往往會發生破裂現 象,鑽孔法一般而言僅是用於厚件塑膠產品或者是金屬製品。 由於上述原因,一般應用於射出成形塑件的殘留應力量測方法多半採 用光彈法(但是材料必須是透明材料)。因此在本研究中,將以光彈法進行 塑膠材料的殘留應力量測。 3.6.2 光彈法量測應力的原理

當透明材料受到應力發生彈性應變時,其折射率會發生變化。原本是 光學各向同性的,會發生雙折射現象;而原本是光學各向異性的,其雙折 射率會發生變化,這種現象稱為光彈性現象(Photoelasticity)。 光彈法量測殘留應力一般適用於透明非結晶性(amorphous)塑膠材 料,例如聚碳酸酯(polycarbonate,簡稱 PC)與聚甲基丙烯酸甲酯(polymethyl methacrylate,簡稱 PMMA,中文簡稱為壓克力)。由於光彈法不會破壞試 片,對於某些對光學性質要求非常高的塑件(例如塑膠透鏡)便成為最佳 的量測方法。其作法是用偏振光通過塑件,入射光在通過塑件後會發生雙 折射現象,再通過檢偏振器,在屏幕上頭示出干涉條紋的圖像。分析圖像, 可得出塑件內的應力分布與所受負荷間的數量關係。 存有應力之塑膠材料中,在特定平面上可將應力分成兩個主軸應力, 此兩主軸不均勻之應力將使材料產生兩個不同的折射率。因此光要通過此 材料時,沿二個主應力方向振動的光波彼此有不同的速率,穿出材料時, 則會有相對速度差產生。而此相位差將正比於平面上的兩個主軸應力之差 值。 在光彈現象中最常見的應用為二維平面應力結構的問題。二維應力光 學定律是指一透明塑膠材料受應力作用時將產生雙折射現象,當光線穿透 具雙折射率材料時,光在材料內行進之速度也會不同,而且在模型中任何 一點的主應力軸會變成板中的快軸與慢軸,因此折射率為應力狀態的函

數,然而不像波片一樣,光彈材料並不會將光偏振,而是折射率會隨快軸 與慢軸作連續變化。 當偏極光進入有應力作用之雙折射材料時,光線會分 為 較 快 速 及 較 慢 速 兩 光 束 , 其 速 度 差 相 對 距 離 則 稱 為 相 位 差 或 遲 延 (retardation, R)。其折射率亦會隨著所受應力變化而改變,當物體的應力 狀態和光交互作用,則可由光彈條紋可推知物體的應力狀態。 光彈性量測應力的方法其主要優點在於可瞭解產品於外力作用瞬間或 成形加工後,其整體的應力場分佈,並可實際用於產品檢測上。 光源若使 用白光的話,光彈條紋是彩色的條紋,根據應力條紋對照表可以得到某一 種顏色的條紋代表某階的條紋(fringe order)。而使用單色光當作光源時, 透明塑膠材料遭受應力時在單色的光彈條紋中,粗線的地方代表該點之主 應力方向與x軸(或y軸)平行。因此兩道光之相位差為整數波長,因而 造成光場之明暗條紋,光場之條紋可以肉眼觀察,條紋越密集的地方,表 示應力愈大,亦是應力集中的地方,也是材料最先開始發生破壞之處,是 應力偏光儀量測觀察應力之原理。 應力狀態下的折射率的原理是由 Maxwell(1853)所提出。根據 Maxwell 的觀察,折射率的改變為主應力軸的線性方程,其關係表示如下: 2 12 1 11 0 1−n =P ×σ +P ×σ n (3-1) 1 12 2 11 0 2 −n =P ×σ +P ×σ n (3-2) 其中 n0為在未受應力狀態下的折射率,σ1與 σ2 為主應力軸,n1與 n2為與

![圖 2.9 熱殘留應力的形成原因[2]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8395462.178910/37.892.166.719.126.357/圖29熱殘留應力的形成原因2.webp)

![圖 3.19 充填塑膠對嵌入件施加壓力造成嵌入件變形[60]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8395462.178910/69.892.139.756.109.292/圖319充填塑膠對嵌入件施加壓力造成嵌入件變形6.webp)