國

立

交

通

大

學

機械工程學系

碩

士

論

文

Sn-0.7Cu-xZn 無鉛銲錫合金之界面反應及銲點

強度研究

The Study of Interfacial Reaction and Solder Joints Strength

of Sn-0.7Cu-xZn Lead-free Solder

研 究 生:林良諺

指導教授:周長彬 教授

Sn-0.7Cu-xZn 無鉛銲錫合金之界面反應及銲點強度研究

The Study of Interfacial Reaction and Solder Joints Strength of

Sn-0.7Cu-xZn Lead-free Solder

研 究 生:林良諺 Student:Liang-Yen Lin 指導教授:周長彬 Advisor:Chang-Ping Chou 國 立 交 通 大 學 機 械 工 程 學 系 碩 士 論 文 A Thesis

Submitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

in

Mechanical Engineering

June 2008

Hsinchu, Taiwan, Republic of China

Sn-0.7Cu-xZn 無鉛銲錫合金之界面反應及銲點強度

研究

研究生:林良諺 指導教授:周長彬 教授

.

國立交通大學機械工程學系(研究所)碩士班

摘 要

本研究主要為探討添加微量Zn元素對Sn-0.7Cu銲錫合金之顯微 組織、機械性質以及接合後之性質。研究中先以熱浸銲方式製備Cu 基材對銲試棒,並且將試棒進行150℃高溫儲存實驗0~500小時後,分 別進行顯微組織觀察,界面反應層分析及銲點拉伸強度試驗。 經過分析後得知Sn-0.7Cu合金銲點之接合界面顯微組織係由 Sn 基地+Cu6Sn5 介金屬化合物所組成。合金的銲點經 150℃高溫儲存處 理 300 小時後,其界面反應層會形成第二層界面反應物 Cu3Sn,但 是加入 Zn 元素之Sn-0.7Cu-xZn 合金並沒有發現Cu3Sn,惟合金銲點 之界面反應層厚度有增加的趨勢。發現 Zn 元素添加可抑制Cu3Sn 界 面反應物生成,且銲點接合強度優於 Sn-0.7Cu 銲錫合金,隨高溫儲 存時間的增加,破斷位置仍保持在銲錫處。此點亦說明在 Sn-0.7Cu 合金中添加微量的 Zn 元素可以提升 Sn-0.7Cu 合金銲點在長時間儲放 或操作後的信賴性。The Study of Interfacial Reaction and Solder Joints

Strength of Sn-0.7Cu Lead-free Solder

Student: Liang-Yen Lin Advisor: Chang-Ping Chou

Department of Mechanical Engineering National Chiao Tung University

Abstract

The effects of Zn additions on the interfacial reactions with Cu substrates of Sn-0.7Cu (all in wt.% unless specified otherwise) Pb-free solders were investigated. This study was focused on the intermetallic compound (IMC) growth, interfacial reaction and the joint strength as a function of thermal aging and solder composition. Thermal aging was conducted at 150℃ for up to 500 h to accelerate the interfacial reactions between solders and Cu substrates.

The growth of IMCs (Cu6Sn5 and Cu3Sn) in Zn-added solders was

slower than those without Zn additions. The growth of the Cu3Sn phase,

in particular, was drastically reduced in the Zn-added solders.

The Zn addition was effective in reducing IMCs’ growth (especially Cu3Sn IMCs). In addition, void formation at the interfaces of Sn-0.7Cu

was dramatically suppressed by Zn addition. Finally, a mechanism for the beneficial effects of Zn additions on the reduction of IMCs’ growth was discussed. The addition of Zn elements can effectively improve the joint strength of the solder joints.

誌 謝

首先誠摯的感謝指導教授 周長彬教授,感謝恩師在研究所期間 對學生研究領域的協助,恩師對學問的嚴謹更是我輩學習的典範。本 論文的完成另外亦得感謝林國書學長的大力協助,讓我得以一窺無鉛 銲錫領域的深奧,不時的討論並指點我正確的方向,使我在這些年中 獲益匪淺,因為有你的體諒及幫忙,使得本論文能夠更完整而嚴謹。 兩年裡的日子實驗室裡共同的生活點滴,感謝眾位好友的砥礪, 你們的陪伴讓兩年的研究生活變得絢麗多彩。感謝林玄良博士、溫華 強博士、羅仁聰博士、俊榮、俊豪、國泰、振祐、冠廷、衿良、哲瑋、 偉雄學長、薆蕙學姐們不厭其煩的指出我研究中的缺失,且總能在我 迷惘時為我解惑,也感謝碩宇、家豪、柏青、正中同學以及電子所昱 德的幫忙,恭喜我們順利走過這兩年。實驗室的正昇、佳杰、凱億、 其澧、安祐學弟們當然也不能忘記,你們的幫忙及搞笑我銘感在心。 女朋友怡芳在背後的默默支持更是我前進的動力,沒有你的體 諒、包容,相信這兩年的生活將是很不一樣的光景。 最後將此論文獻給我最愛的父母親和外婆以及敬愛的哥哥、姐 姐,有你們的全力支持以及無條件的關心與奉獻,讓我得以在求學生 涯無憂無慮,感謝你們。良 諺

2008 仲夏于交大竹湖畔目 錄

中文摘要 ...i 英文摘要 ...ii 誌謝 ... iii 目錄 ...iv 表目錄 ...vi 圖目錄 ...vii 第一章 緒論 ...1 第二章 文獻探討 ...3 2.1 無鉛銲錫合金發展趨勢...3 2.1.1 電子封裝技術...3 2.2 無鉛銲錫合金性質需求...8 2.2.1 熔點...8 2.2.2 潤濕能力...10 2.2.3 熱膨脹係數... 11 2.2.4 機械性質... 11 2.2.5 附著強度...12 2.2.6 表面張力...12 2.2.7 界面反應...13 2.2.8 氧化能力...14 2.2.9 抗腐蝕性...14 2.3 界面反應動力學...14 2.3.1 界面機構控制反應...16 2.3.2 擴散機構控制反應...172.4.1 Sn-Cu ...18 2.4.2 Sn-Ag ...18 2.4.3 Sn-Bi ...19 2.4.4 無鉛銲錫合金發展...20 2.4.5 微量 Zn 元素添加對無鉛銲錫合金的影響 ...21 2.5 電子構裝之可靠度分析...22 第三章 實驗流程與方法 ...27 3.1 實驗步驟...27 3.2 合金製備...28 3.3 銲接試片製備...28 3.4 高溫儲存試驗...29 3.5 接合界面顯微組織分析...31 3.6 接合強度測試及破斷面分析...32 第四章 實驗結果及討論 ...33 4.1 銲點界面分析...33 4.1.1 Sn-0.7Cu 合金銲接界面組織分析 ...33 4.1.2 Sn-0.7Cu-0.05Zn 合金銲接界面組織分析...34 4.1.3 Sn-0.7Cu-0.5Zn 合金銲接界面組織分析...36 4.2 高溫儲存處理對銲點界面組織分析...40 4.2.1 Sn-0.7Cu 合金銲點高溫儲存處理界面組織分析 ...40 4.2.2 Sn-0.7Cu-0.05Zn 合金銲點高溫儲存處理界面組織分析...42 4.2.3 Sn-0.7Cu-0.5Zn 合金銲點高溫儲存處理界面組織分析...43 4.3 高溫儲存處理對界面反應層厚度的影響...51 4.4 銲點強度及破壞分析...57 第五章 結論 ...68 參考文獻 ...70

表目錄

表 2-1 常見銲錫合金基本性能表………...….9

圖目錄

圖 2-1 電子構裝的功能 ...4 圖 2-2 電子構裝製程的層次分類 ...6 圖 2-3 打線接合示意圖 ...7 圖 2-4 滾帶式自動接合示意 ...7 圖 2-5 覆晶接合示意 ...7 圖 2-6 PTH 構裝示意圖...8 圖 2-7 SMT 構裝示意圖 ...8 圖 3-1 實驗流程 ...27 圖 3-2 銲接試片示意圖 ...29 圖 3-3 Cu 基材試棒接合後之實體照片...29 圖 3-4 熱風循環烘箱 ...30 圖 3-5 掃描式電子顯微鏡設備 ...31 圖 3-6 微負荷拉伸試驗機 ...32 圖 4-1 Sn-0.7Cu 銲點之界面反應區域(a)SEM 圖 ...37 圖 4-1 Sn-0.7Cu 銲點之界面反應區域(b)標示 A 之 EDS 分析圖...37 圖 4-1 Sn-0.7Cu 銲點之界面反應區域(c)標示 B 之 EDS 分析圖 ...37 圖 4-2 Sn-0.7Cu-0.05Zn 銲點之界面反應區域(a)SEM 圖...38 圖 4-2 Sn-0.7Cu-0.05Zn 銲點之界面反應區域(b)標示 A 之 EDS 分析圖 ...38 圖 4-2 Sn-0.7Cu-0.05Zn 銲點之界面反應區域(c)標示 B 之 EDS 分析圖...38 圖 4-3 Sn-0.7Cu-0.5Zn 銲點之界面反應區域(a)SEM 圖...39 圖 4-3 Sn-0.7Cu-0.5Zn 銲點之界面反應區域(b)標示 A 之 EDS 分析圖 ...39 圖 4-3 Sn-0.7Cu-0.5Zn 銲點之界面反應區域(c)標示 B 之 EDS 分析圖...39 圖 4-4 Sn-0.7Cu 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 ...45 圖 4-5 Sn-0.7Cu-0.05Zn 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 ...47圖 4-6 Sn-0.7Cu-0.5Zn 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 ...49 圖 4-7 介金屬化合物厚度與 150℃高溫儲存時間關係圖(a)總厚度...54 圖 4-7 介金屬化合物厚度與 150℃高溫儲存時間關係圖(b)Cu6Sn5...54 圖 4-7 介金屬化合物厚度與 150℃高溫儲存時間關係圖(c)Cu3Sn...54 圖 4-8 介金屬化合物厚度與 150℃高溫儲存時間平方根之關係圖(a)總厚度...55 圖 4-8 介金屬化合物厚度與 150℃高溫儲存時間平方根之關係圖(b)Cu6Sn5...55 圖 4-8 介金屬化合物厚度與 150℃高溫儲存時間平方根之關係圖(c)Cu3Sn...55 圖 4-9 介金屬化合物生長示意(a)Cu6Sn5(b)Cu3Sn ...56 圖 4-10 Sn-0.7Cu-xZn 合金銲點之平均強度比較 ...60 圖 4-11 Sn-0.7Cu-xZn 合金銲點強度與高溫儲存時間關係 ...60 圖 4-12 Sn-0.7Cu 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖...61 圖 4-13 Sn-0.7Cu-0.05Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖 ...63 圖 4-14 Sn-0.7Cu-0.5Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖 ...65 圖 4-15 Cu3Sn 厚度與銲點強度及破斷形態關係圖 ...67

第一章 緒論

錫鉛合金的技術早在西元前 1350 年就被用來作為銲料的使用 [1],到目前為止已經廣泛運用在電子、電信、汽車及航太工業等上 面,這是因為錫鉛合金有適當的熔點(183℃),以及低價的材料成本、 優異的銲接性、抗氧化性、更有良好的物性、電性和機械性質等…。 然而近年來由於相關研究指出含鉛材料對於人體的健康,以及生 態環境具有嚴重的危害,因此,引起世界各國對含鉛產品之使用和回 收的重視,紛紛制定相關法令和律法進行限制和控管。其中,歐盟的 有害物質限用指令(Restriction of Hazardous Substances,RoHS)於 2007 年 7 月 1 日起正式實施,對於含鉛、鎘、汞、六價鉻與兩種溴系耐燃 劑,聚溴聯苯與聚溴二苯醚之產品已無法輸入歐盟所屬會員國[2], 此項指令對於以電子代工為主的台灣來說其衝擊十分巨大,不論是上 游的材料供應商,以及中下游的元件組裝和系統組裝影響甚鉅,因 此,推行無鉛化技術和材料的開發更是刻不容緩。 在無鉛銲錫材料的選用方面,基於容易取得、潤濕性良好、疲勞 壽命高以及接合強度佳等優點,Sn-Ag-Cu 及 Sn-Cu 合金已廣泛使用 於各種電子構裝產品中。此外 Sn-Ag、Sn-Bi、Sn-Zn 等無鉛銲錫合金 亦有相關的應用。然而這些無鉛銲錫合金還是有些許的缺點,因此無 法全面取代錫鉛合金,如 Sn-Ag-Cu 合金因熔點較錫鉛合金為高,且材料中含有貴金屬 Ag,其材料成本直接影響無鉛製程成本。而材料 成本僅為 Sn-Ag-Cu 合金約 60%之 Sn-Cu 合金,雖具有成本上的優勢 以及良好的耐熱疲勞性,然而,由於 Sn-Cu 合金的熔點較高、潤濕能 力較差以及強度方面均有其缺陷存在,因此使其應用受到限制。 因此,近年來許多研究學者無不竭盡所能的找尋真正取代錫鉛合 金的材料或嘗試改善無鉛銲錫合金的性能。其中,為了改善無鉛銲錫 的各種性能,最常使用的方式為在合金中添加微量元素來加以改善, 以期提高銲錫合金的潤濕性能、接著強度、氧化抵抗能力、可靠度, 以及降低合金之熔點等。相關研究指出在銲錫合金中添加 Zn 元素有 助於機械性能的提升,如將 1 % Zn 加入 Sn-3.5Ag 合金中,除了可提 高強度與韌性外,還可提升其抗潛變性能[3]。此外,鋅或者是其氧 化物對人體的毒性與傷害都比鉛和其化合物為低。再者,Zn 的價格 便宜符合經濟性的考量。 故本研究以目前業界常用且具有低材料成本優點的 Sn-0.7Cu 合 金為基礎材料探討微量 Zn 元素對 Sn-0.7Cu 合金之界反應及接合性能 的影響。研究中以 Sn-0.7Cu 合金為基礎材料,分別添加 0.05 wt.%及 0.5 wt.%的 Zn 元素,探討微量元素對界面反應層之生長行為的影響, 並進行 150℃高溫儲存實驗及銲點拉伸試驗,以評估其接合強度及可 靠度。

第二章 文獻探討

2.1 無鉛銲錫合金發展趨勢 Sn-Pb合金主要用於IC元件與電路板間之連結(如Sn-37Pb)或元件 的表面處理(如Sn-15Pb)。具有低價格、銲接性質優異,以及優異的物 性、機械性與電性,已為電子工業廣泛地應用。但是Pb具有毒性,其 可藉由攝取的食物進入人體內,在骨骼中停留三至五年之久。鉛會造 成無法恢復的腦部與造血系統傷害,而鉛毒傷害人體的最低含量為 6000x10-4克,2001年的美國人體內含Pb量(1500x10-4克)為史前人類 (3x10-4克)的500倍。2000年1月經濟合作暨發展組織(OECD)全體會員 國,包括美、日、德、法等建議電腦等相關資訊產品,禁止以含Pb 銲料來銲接。日本亦積極推動針對含鉛產品之回收的相關法規之制 定,並於2001年4月1日起執行。歐洲委員會針對廢棄電子類設備 (Waste Electrical and Electronic Equipment,WEEE)已起草相關提議, 預計在2006年7月1日前將Pb從消費性電子產品中完全排除。因此,無 鉛銲錫合金之研發已成為目前的重要課題。2.1.1 電子構裝技術

電子構裝是指半導體積體電路製作完成後,與其他電子元件共同 組裝於一個聯線結構之中,成為單一電子產品。其主要功能有傳遞能 量(Power Distribution)、訊號傳輸(Signal Distribution)、熱量散失(Heat

Dissipation)、與構裝保護及支持(Package Protection and Support)等四 大功能(圖2-1) [4]。

圖2-1 電子構裝的功能[4]

電子構裝又可依系統結構、製造技術、分工可區分為下列四種層 級(圖2-2)[5]:

1. 第 一 層 次 構 裝 (First Level Package) : 即 晶 片 構 裝 (Chip Packaging),將積體電路晶元外接至外在電路上並封裝的製程, 包括晶片與基板或導線架(Leadframe)的組合,而晶片構裝中晶 片與基板連線的方式有三種,包括:

(1) 打線接合(Wire Bonding):使用Sn-Pb、Au-Si共晶合金為銲 料,將晶片貼附於電路板上。通過Au線、Al線使晶片電極 與電路板電路圖形上,對應的電極接合連接,如圖2-3 [6]。 (2) 捲帶式自動接合(Tape Automated Bonding, TAB):將軟性覆

銅有機薄帶,經蝕刻形成帶有內側端子和外側端子的引線 圖形,經熱壓使晶片凸塊與內側端子相連接,成形切斷後, 使外側端子與電路板上對應的銲盤相連接,如圖2-4 [6]。 (3) 覆晶接合(Flip Chip Bonding):在晶片的電極上形成銲料凸

塊,晶片覆晶,使凸塊與電路板電路圖形上對應的電極銲 盤之銲料連接,如圖2-5 [6]。

2. 第二層級構裝:基板構裝(Chip-Substrate Packaging),主要構裝 的內容,是將第一層完成的電子元件與電路板接合,接合的方 式有二種,包括:

(1) 引腳插入型(Pin Through Hole, PTH):將引腳式構裝元件插 入電路板(Printed Circuit Board, PCB)導孔中,再以銲錫材料

接 合 及 固 定 , 使 用 之 接 合 製 程 技 術 為 波 銲 (Wave

Soldering),如圖2-6 [7]所示。

(2) 表面黏著技術型(Surface Mounting Technology):所使用之 構裝元件具有引腳或金屬墊,透過機器自動化設備將元件

安置於預先塗有錫膏之電路板上,再以迴銲(Reflow)製程接 合,如圖2-7 [7]所示。

3. 第三層級構裝:次系統構裝(Shelf Level Packaging),主要構裝 的內容,是將數個第二層完成的電路板組裝於主板上,以成為 次系統。

4. 第四層級構裝:系統構裝(Frame Level Packaging),主要構裝的 內容,是將第三層完成的次系統,整合成完整的電子產品。

圖2-3 打線接合示意圖[6] 圖2-4 捲帶式自動接合示意[6] 圖2-5 覆晶接合示意[6]

圖 2-6 PTH 構裝示意圖[7] 圖 2-7 SMT 構裝示意圖[7] 2.2 無鉛銲錫合金性質需求 無鉛銲錫合金需具備能替代錫鉛合金的各種銲錫性質,如熔點、 潤濕性、導電性、熱膨脹係數、機械性質、疲勞性及抗腐蝕性等。 2.2.1 熔點 以電子構裝的角度而言,熔點是無鉛銲錫合金設計的首要考量, 銲錫的接合溫度通常是高於熔點50℃,熔點溫度將決定其應用系統的 最高工作溫度及最低製程溫度。Sn-37Pb合金的共晶溫度為183℃, Sn-Zn合金的熔點為198℃與Sn-Pb共晶溫度十分接近,Sn-Cu、Sn-Ag 及Sn-Ag-Cu合金之共晶溫度則高於200℃。Sn-Bi合金則具有較低的共 晶溫度,約為139℃,詳細之銲錫合金基本性能,如表2-1所示[8~13]。

表 2-1 常見銲錫合金基本性能表[8~13] 表面張力 (mN/m) 銲錫合金 熔點溫 度( )℃ Ts(Tl) air N2 密度 Density (g/cm3) 熱膨脹 系數 (CTE) (10-6/K ,20 )℃ 電阻係數 Resistivity (µΩ-cm) 熱傳導 係數 (W/m-K ,85 )℃ 拉伸 應力 (MPa) 剪應 力 (MPa) Sn-37Pb 183 417 464 8.4 25 10 50 31~46 28.4 Bi-26In-17Sn 79 Bi-40Cd 144 Bi-32In 109 Bi-66In 72 In-3Ag 143 In-10Ag 237 100Sn 232 7.3 26 10.1 73 Sn-3.5Ag 221 431 493 7.36 30 12.3 33 55 Sn-25Ag-10Sb 233 Sn-58Bi 138 319 349 8.7 15 30 21 45~80 48.3 Sn-45Bi-3Sb 139(138) Sn-32Cd 177 Sn-0.7Cu 227 491 461 Sn-4Cu-0.5Ag 216(222) Sn-42In 120(145) Sn-52In 120 7.3 20 14.7 34 11.9 11.2 Sn-2Mg 200 Sn-5Sb 238(240) 468 495 27 28 33.6 318 Sn-5Sb-10Bi 192(232) Sn-9Sn 198 518 487 Sn-9(Zn-5Al) 197 Sn-9Zn-5In 188 Ts:solidus temperature Tl:liquidus temperature

2.2.2 潤濕能力 不同材質的基板或不同基板與元件引腳的表面處理,其與銲錫間 的表面張力亦不同。銲錫的表面張力亦會隨著添加的元素及含量而 異。整體而言,銲錫的潤濕角大小受到許多因素的影響,包含銲錫合 金組成、基材表面狀況(材質、表面處理、粗糙度、清潔度)、潤濕時 間、溫度以及助銲劑等。不同的助銲劑與浸塗的量會影響其潤濕性質 [14]。少量的雜質添加亦會對潤濕行為產生很大的影響[15]。如添加 極少量0.0002%的P可導致潤濕性的降低,此可能會影響無電鍍鎳銲錫 性。添加Pd會降低其潤濕時間;而添加Sb及As則增加潤濕時間[16]。 在構裝過程中,銲錫是否能在元件和基板間形成良好的接點為十 分重要的性能指標。潤濕性能一般使用潤濕角和鋪展面積進行評比。 潤濕角指在特定環境下,液態銲錫材料和固態材料(基板或元件引腳) 的表面達成力平衡而形成的夾角。潤濕角(θ)常用Young-Dupre公式進 行計算,Young-Dupre公式如下:

θ

γ

γ

γ

gs = ls + glcos ( 2-1 ) 其中:γ

gs為固態材料與環境氣氛的表面張力;γ

ls為液態銲錫與 固態材料之間的表面張力;γ

gl則為液態銲錫在環境氣氛下的表面張 力。一般定義接觸角接近0°為完全潤濕(Perfect Wetting),0°到30°為 良好潤濕(Good Wetting),30°到90°為不良潤濕(Bad Wetting),超過90°則為不潤濕(Nonwetting)。 2.2.3 熱膨脹係數 銲錫合金連接不同元件材料,銲錫接點若使用在熱循環之環境 時,其熱膨脹係數為決定應力與應變的重要因素[17]。若銲錫與基材 (如Cu與Fe-42Ni)有相近的熱膨脹係數,則其應力與應變較小[9]。 2.2.4 機械性質 1. 剪力強度(Shear Strength):剪力強度受介金屬化合物、微結構及 測試條件的影響,在不同的應變速率下,剪力強度會有相當程 度的差異。如在150℃經300小時以上,Sn-3.8Ag-0.7Cu/Cu界面 的剪力強度明顯優越於Sn-3.8Ag-0.7Cu/Ni-P/Cu界面[18]。 2. 疲勞性能:疲勞係指材料抵抗循環負荷失效的能力,分為等溫 疲勞和熱疲勞,等溫疲勞是指在一定溫度下的失效行為,而熱 疲勞則為在溫度變化環境下的疲勞失效行為。構裝接點中,疲 勞可引發裂縫的產生和生長,疲勞壽命取決於裂縫的產生和擴 展前的應力循環次數。即使循環應力低於材料的屈服強度,在 接點中的缺陷和顯微組織不均勻的地方仍可能產生應力集中, 從而導致變形不均勻,最終發生裂縫迅速產生和擴展。 3. 伸長率(Elongation)與抗潛變性(Creep Resistance):伸長率是銲

錫的重要性質之一,因為韌性較佳的銲錫具有較高的抗疲勞 性。材料的韌性除與在應變循環下的破壞量有關係外,亦是應 變速率的函數。若比較在20℃及100℃下1000小時後破裂所需之 應力值,Sn-3.5Ag優於Sn-36Pb-2Ag及Sn-40Pb[19]。 4. 拉伸性能:當基板彎曲時,銲點可能遭受拉伸應力作用,為確 保銲點能承受拉伸變形而不失效,銲錫材料的拉伸強度、降伏 強度以及楊氏係數則為一個重要的參考指標。伸長率也是銲錫 材料的重要性質之一,因為較高的韌性代表具有較高的抗疲勞 特性。材料的韌性除與在每一個應變循環下的破壞量有很大的 關係外,亦是應變速率的函數。 2.2.5 附著強度 銲錫作為接點材料必須具備良好的附著性,才能使其在使用過程 中不因外力而損壞。當銲錫與基材結合時,由於界面化學反應會生成 介金屬化合物,使機械強度減少,因此有必要對界面之附著強度進行 研究。在Sn-3.5Ag合金添加0.5 ~1.0 wt.%銅,可提高其附著強度[20]。 2.2.6 表面張力 不同的基板其與銲錫間的界面張力亦不同。銲錫的表面張力會隨 著添加的元素及含量而異。銲錫合金的表面張力降低,將有助於其潤

濕性質的改善,如加入Pb、Bi、Sb時,可降低液態錫與氣相間的表面 能。 2.2.7 界面反應 與基材的界面反應(Interfacial Reaction):介金屬化合物的產生以 及基材的溶入銲錫,都會影響銲錫的可靠度。在電子工業中,與銲錫 接觸之基材大多是銅,因此多以銅為基材進行研究。 1. 介金屬化合物(Intermetallic Compound,IMC)的生成介金屬化合 物常在銲錫與基材界面生成,適度的化學反應可以強化界面的 鍵結,但因其導電性不佳且具有脆性,生成量太多反而會破壞 界面結合強度,因此經過高溫長時間時效作用之後,其破壞之 處經常都發生在界面的介金屬化合物層。在共晶Sn-Pb/Cu界面

[11] ,這些介金屬化合物主要是Cu3Sn及Cu6Sn5。Sn-Ag銲錫合

金[21]的顯微結構中析出粒狀Ag3Sn化合物,在Sn-Ag/Cu及 Sn-Pb-Ag/Cu界面[22],經過長時間時效作用,則會生成Cu-Sn 介金屬化合物。 2. 在熔融銲錫與基材接觸時之基材溶出,會對微結構造成以下之 影響: (1) 改變合金組成,影響熔點。 (2) 大部分溶進的金屬,冷卻時以純金屬或化合物的形態析

出。例如50℃時1.0 wt.%銅溶入共晶Sn-Bi中可減緩合金之粗 化現象,可能是因在界面上的微小介金屬化合物之顆粒抑制 晶界的成長[23]。 (3) 化合物相及固溶原子影響材料之凝固。如在共晶Sn-Bi合金 添加0.001%鈷(Co),可抑制銅基材的溶出,並使其微結構粗 大化。 2.2.8 氧化能力 銲錫金屬,在一般使用環境下也很容易氧化,氧化速率會對電子 構裝之元件壽命與穩定性造成影響。 2.2.9 抗腐蝕性 銲錫合金在潮濕或空氣污染下必須能夠抗腐蝕。典型的腐蝕測試 環境包括暴露在含有NO2、H2S和Cl2的氛圍;而銲錫元件也不適在高 溫及高濕環境下使用以免腐蝕。 2.3 界面反應動力學 在銲錫的界面反應中,不論是固-固反應或是固-液反應,界面介 金屬的成長其實包含了幾個連續的反應步驟,如銲錫與基板間原子的 相互擴散,界面上的化學反應及界面介金屬的孕核與成長等反應步

驟的速率很慢,則這個反應步驟就會成為整個反應的瓶頸反應,所以 這個反應步驟稱為反應控制步驟(Controlling Step)。在銲錫反應中原 子必須先向界面擴散,然後才能穿過界面,當原子越過界面所需的時 間很長時,整個反應受限於界面反應的生長,此時整個反應為界面控 制。反之,若原子擴散至界面的時間遠大於原子越過界面的時間,整 個反應為擴散機構所控制。由於在析出或成長反應時,界面控制反應 的生長速率一般都遠小於擴散控制反應的生長速率,因此不同的控制 機構將影響界面介金屬層所能成長的厚度。欲瞭解一反應是由擴散機 構或界面機構所控制,可以量測反應層生長厚度(x),並將其對反應 時間(t)作圖,若此x-t 圖內之曲線呈線性關係,則整個反應為界面機 構所控制,若曲線成拋物線關係,則整個反應為擴散機構所控制。其 中需要注意的是在銲錫反應中,通常在固-固反應狀態下,界面介金 屬會以平滑而規矩的層狀生長,此時介金屬之厚度可以直接量測而 得。但是在固態-液態反應時,由於介金屬得成長速率牽涉其在液態 銲錫內的孕核、成長及介金屬與銲錫間的相互動態平衡反應,因此界 面介金屬多呈現粒狀或扇貝狀(Scallop-Shaped)等不規則狀態,且成長 過程中常有晶粒合併(Ripening)的情形發生。因此其介金屬厚度的量 測需要藉由金相法中的平均厚度法或影像處理算出介金屬所佔之面 積方可換算得介金屬之成長厚度。由於一般界面反應通常是由界面機

構或擴散機構所控制,以下就分別就上述兩種不同的控制機構之動力 學分析及活化能計算方式作一說明: 2.3.1 界面機構控制反應 在界面控制的反應中,介金屬的厚度與反應時間將成線性關係, 亦即 b at x = + ( 2-2 ) 其中x 為介金屬成長厚度,t 為反應時間,a 與b 則為常數。 此時可以定義反應常數或介金屬層生長係數k 值為: t x k = ( 2-3 ) 此k 值即為在x-t 圖中各溫度直線之斜率值。 對於一反應之反應常數,Arrhenius 逾1889 年提出依經驗公式: ) / exp( 0 Q RT k k = − ( 2-4 ) 其中k 為反應常數, k0 為反應常數係數或頻率因子(Frequency factor),Q為反應活化能,R為氣體常數(8.3144 J/mol-degree),T為 絕對溫度值。因此將Arrhenius方程式兩邊取ln值後可以得到下列式 子: ) 1 ( ln ln 0 T R Q k k = − ( 2-5 ) 因此在數據處理上面,可以將各溫度對應之k 值作Arrhenius 圖後, 其斜率為-Q/R,由此即可算出整個線性反應之活化能值。

2.3.2 擴散機構控制反應

在擴散反應中,可以由費克第二定律(Fick’s Second Law)可知界面

介金屬生成物之厚度(x)與反應時間(t)有下列關係: 5 . 0 ) (Dt A x= × ( 2-6 ) 其中,x 為反應層厚度,A 為常數,D 為擴散係數而且t 為反應時 間。 由擴散係數公式: ) / exp( 0 Q RT D D = − ( 2-7 ) 其中,D0 為擴散係數常數,Q 為反應活化能,R 為氣體常數,而T 為反應溫度(K)。 因此,在擴散機構反應中,我們可以假設拋物線係數為Kp: t x Kp 2 = ( 2-8 ) 將2-7 式帶入2-5 式與2-6 式中可以得到: RT Q D A Kp ln /2 ln = 2 − ( 2-9 )

因為lnA2D 為一常數,故以lnKp 對1/T 作圖(Arrhenius Plot)所得之斜

率即為-Q/2R,由此可以算出整個反應之活化能。

當界面的反應層不只一層或是反應控制機構並非單一機構,而是

0.5,且回歸曲線將不會通過零點。遇到此種情形時,當考慮界面是

否有混合控制機構( Mixed Controlled Mechanism )的情形發生。此外

在銲錫界面反應中,高溫所形成的界面介金屬相與低溫不相同,也會 造成反應機構或活化能的改變,以上這些情形在討論反應的機構時均 應考慮。 2.4 無鉛銲錫合金系統 2.4.1 Sn-Cu Sn-Cu共晶合金的組成為99.3Sn-0.7Cu,熔點較高,大約在227℃, 最早被使用在水管的銲接,一般常應用在汽車工業等銲接工作溫度較 高的情況。Sn-Cu合金系統的無鉛銲錫合金中,Cu的含量通常都不會 超過3 wt.%,若是含Cu量超過3 wt.%時液相線會急速上升,造成兩相 區寬度快速增加,因此超過3 wt.%含Cu量的Sn-Cu合金應用上即受到 限制。Sn-Cu合金之機械性質較其他無鉛銲錫合金差,甚至比Sn-Pb 合金還差,因此如果要將Sn-Cu合金應用在電子工業上,那麼就必須 利用微結構的控制來改善其機械性質。一般常用的方法是在錫基質內 散佈細微且穩定的第三相來強化機械性質。 2.4.2 Sn-Ag Sn-Ag系統中,共晶96.5Sn-3.5Ag銲錫是有可能取代傳統Sn-Pb合 金的其中之一,因為Sn-Ag共晶與傳統Sn-Pb合金比較,其具有較好的

延 展 性(Ductility)、 抗 潛 變 性(Creep Resistance)與 熱 阻 性(Thermal Resistance),還有對Au的溶入有很大的容忍度,就算在溶入5 wt.%Au 的情形下還是保有良好的延展性; 相對的,傳統Sn-Pb合金在溶入5 wt.%Au時,伸長率則會急速下降表現出脆性的行為。但共晶Sn-Ag 合金的缺點為熔點較高,約在221℃,因此在使用上受到限制,一般 應用於較高溫的銲接環境,其潤濕性質也比Sn-Pb合金差。添加In與 Bi可以降低熔點溫度與改善潤濕性質,但是會增加成本並且添加Bi 會使疲勞壽命明顯降低。 2.4.3 Sn-Bi Sn-Bi合金的共晶組成為43Sn-57Bi,共晶溫度為138℃,因為熔 點低所以在組裝製程上是有利的,且與Sn-Pb合金類似,無介金屬相 的存在。與傳統Sn-Pb合金比較,共晶Sn-Bi具有較高的抗拉強度,其 抗潛變性也較Sn-Pb合金優異[24],在20~60℃時其剪切強度與Sn-Pb 合金相近,但在100℃時機械性質較Sn-Pb合金差,隨著應變率增加 Sn-Bi合金伸長率之降低較Sn-Pb合金快,以及高含量Bi會使合金的彈 性降低,而且在承受剪變時會出現應變軟化的現象,耐疲勞性也不如 Sn-Pb合金。Sn-Bi合金在熱時效的期間微結構會明顯的有粗化的現 象,此種在高溫時不穩定的微結構,可以藉由混入細微的散佈粒子進 入共晶Sn-Bi合金來抑制。

當Bi含量增加時,基材與熔融銲錫間的表面張力會增加,因為Cu 不會與Bi反應,所以增加Bi含量會使Sn與Cu基材之間形成介金屬化合 物之動能增加,導致銲錫與基材間的表面張力增加。因此,潤濕的速 率可以藉由熔融銲錫與基材間的界面能來控制[25]。但因為Bi原子比 Cu原子與Sn原子還要大,所以當Bi原子偏析至界面處時會造成局部 原子排列斷裂,使界面處的鍵結減弱而引起界面脆化[26]。 2.4.4 無鉛銲錫合金發展 近十餘年來的研究和努力,目前仍尚未有可以直接取代Sn-Pb銲 錫的無鉛銲錫材料,不過有數種具有替代潛力的無鉛銲錫合金組成, 分別受到國際間各單位所推薦。整體而言,到目前為止,無鉛銲錫合 金的發展可以分為兩類: 1. 第一類為現存的二元無鉛替代合金包括含Sn的二元共晶或非共

晶合金,如Sn-Ag、Sn-Bi、Sn-Cu、Sn-Zn等,以及不含Sn之無

鉛合金,如In-Ag、In-Ga、In-Bi、Au-Ge等。此類合金大多已實

際應用在電子工業中。

2. 第二類為在第一類的無鉛銲錫合金基礎上加以改良,改良方式

往往採用添加少量元素,如Ag、Cu、Bi、In、Sb、Ge、P、Ni、

2.4.5 微量Zn元素添加對無鉛銲錫合金的影響

無鉛銲錫合金中添加微量Zn元素之相關研究方面,在Sn-Ag-Cu

共熔合金中添加微量的Zn元素,可以發現微量的Zn元素有效的降低

Cu3Sn及Ag3Sn等介金屬化合物在Cu基地的產生,並且改變介面反應

的微結構組織[27],如Cho, Kang, Shih, and Lee等人的研究報告完整的

指出,當加入0.4 wt.%Zn元素到Sn-0.7Cu及Sn-3.8Ag-0.7Cu的共熔合金 中,可有效的降低Cu3Sn介金屬化合物的產生,並且抑制了銲點中空 孔的產生[28]。而在Sn-3.5Ag合金中添加Zn元素後,添加1.0 wt.%Zn 元素可以提升降伏應力和最大拉伸應力,此外,雖然應變無法改善, 但其熔點可由221℃下降為217℃;另一方面,添加0.5 ~1.0 wt.%Zn元 素,可使Ag3Sn化合物均勻細化而改善其機械性質,惟獨Zn元素增加 至2.0 wt.%時,其Ag3Sn顆粒為非均勻的分散且粗大化,造成應力集 中而在銲錫中形成裂痕,故其降伏應力較Sn-3.5Ag-(0.5~1.0)Zn為低 [3]。此外,相關研究顯示添加Zn元素至Sn-0.7Cu共晶合金中雖然會產 生Cu39Sn11形成非常態的相平衡,並降低其合金的抗潛變性,但當加 入0.5 wt.%的Zn形成的Sn-0.7Cu-0.5Zn合金後可大幅提昇合金的硬度 及降伏應力[29]。 由上述微量元素對無鉛銲錫合金的影響研究結果,本研究為提升 具有低成本且目前廣受業界應用之Sn-0.7Cu合金之性能,嘗試以

Sn-0.7Cu合金為基礎材料,分別微量添加對銲錫合金性能有一定影響

能力之Zn元素,探討微量Zn元素對Sn-0.7Cu合金界面反應層之生長行

為及銲點強度的影響,並進行150℃的高溫儲存實驗及銲點接伸試

驗,以評估其接合強度及可靠度。

2.5 電子構裝之可靠度分析

IC測 試 主 要 分 為 晶 圓 測 試(Wafer Probing)及 成 品 測 試(Final

Testing)兩部分,其中晶圓測試是在IC尚未封裝前以探針做簡單的功 能測試,以避開不良品,減少不必要的封裝成本投入;成品測試是在 IC封裝後用於確認IC功能、速度、容忍度、電力消耗屬性是否正常, 因此電子構裝可靠度測試的項目及複雜度也較晶圓測試來的多及複 雜,所使用的測試機台也較為高階,對各家IC廠而言,代表著商譽是 否能夠持續累積,而不至於有不良品落於客戶手中。在晶圓測試的部 分可以由晶圓製造廠完成,或是由客戶自己、或交由專業測試廠承 做。而成品測試部分,有不少比例是留在客戶自己完成,交由專業測 試廠的比重則依產品屬性的不同,則其考量點為時間效益(Time to Market)、價格成本的考量。 在電子構裝測試部分,可靠度(Reliability)是一個非常重要的指 標,可靠度可以定義為一個電子元件或電子組裝產品在其設計的使用

將一個電子元件或一個電子構裝的故障率(Failure Rate)繪出,可以得

到一個浴缸曲線,整個曲線可以分為三個部分,分別為早夭期(Infant

Mortality);穩定期(Steady-State);耗損期(Wearout)。早夭期主要為製

造過程中產生之偶發性缺陷,在使用初期即導致產品故障,因實際缺 陷品數量會逐漸隨著時間消耗,失效率會呈逐漸降趨勢;穩定期為電 子元件或組裝產品在某一段時間內的故障率維持一定;耗損期為電子 元件或一個電子組裝產品在某一個時間內的故障率會持續增加,一直 到所有產品全部故障為止。 對可靠度影響最直接的為環境因子如溫度變化、溫度、濕度、機 械應力、電壓及輻射…等,針對構裝元件可靠度的評估方式,美國軍

方或英國British Telecom等公家單位皆制訂標準流程,如Military

Standard 883E或從軍事規格衍生出相類似的可靠度測試規範,如

JEDEC、IPC,其他如AT&T、Ericson、Siemens、IBM等公司本身均

有發展相關電子產品或元件可靠度規範。不論是政府或是私人的測試 規範,評估的方法流程主要是建立在實際應用環境下回收之使用數據 及過去加速測試結果進行修正改善所得的經驗法則。 可靠度測試主要是針對構裝元件在各種的使用環境下進行模 擬,以得到發生失效現象及失效率同時經由測試期間所產生的破壞模 式、位置及機制的分析,可以進一步改善設計、材料及製程參數,以

強化可靠度效能。下面介紹一些常用的加速可靠度測試: 1. 前處理(Precondition Test)

主要是模擬構裝元件在開始使用前所經歷的運輸、儲存、迴銲…

等過程所感受的應力。

2. 溫度循環測試(Thermal Cycling Test)

利用構裝結構不同材料膨脹係數差異,加強其因為溫度快速變 化所產生的熱應力對元件造成劣化影響,測試溫度由最嚴苛的

-55℃至150℃到溫和的0℃至100℃皆有。

3. 熱衝擊測試(Thermal Shock Test)

和溫度循環測試一般,因為膨脹係數差異所引起的劣化作用, 主要差別為升降溫速率較為快速及高低溫區域停留時間較短,

大步採用雙槽液態升降溫的方式以快速達到恆溫狀態。

4. 熱功率循環測試(Power Cycling Test)

測試構裝元件因開關所引起之溫度變化。最高接點溫度多控制 在120℃至150℃之間。 5. 恆溫恆濕偏壓設計(Temperature/Humidity/Bias Test)測試構裝元 件在潮濕環境的抗蝕性,在高溫(85℃)及高濕度(85%RH)環境下 反覆施加正負電壓(5V)於元件上,加速內部金屬腐蝕速率,通 常測試時間為1000小時。

6. 壓力釜設計(Pressure Cook Test)

判斷元件本身抗濕抗蝕的能力,在121℃、2大氣壓飽和蒸氣壓

力下進行長時間的浸泡測試,時間為96-168小時,主要破壞機

制是由於封閉不良而導致晶片金屬線路腐蝕及環境污染問題所 造成。

7. 高溫高壓未飽和蒸氣加速測試(Highly Accelerated Stress Test)

為快速進行的嚴苛環境測試的方法,在130℃/85%相對濕度

下,將測試槽內水蒸氣壓提升至遠高於構裝內部水氣的狀況, 進行濕氣對構裝完整性評估。

8. 高溫儲存測試(High Temperature Storage Test)

用於判斷電子元件在長期高溫作用下構裝元件劣化狀況,通常 測試方法為在未外加電壓下進行 150℃/1008小時的烘烤。 表2-2為一個總整理,在加速測驗結束後,需要評估構裝元件失 效的程度,失效評估技術可以分為非破壞性檢測及破壞性檢測兩種, 其目的主要勢將失效位置確定、物性及化性評估及失效原因判斷。非 破 壞 性 檢 測 有 電 性 量 測 、 超 音 波 檢 測(Ultrasound)及 微 焦X光 (Micro-focus X-ray),而破壞性檢測試將元件封裝膠去除後才可以清 楚觀察晶片表面、金線及其接點是否有異常的情況以判斷失效模式、 機制、位置及程度,從這些所得到的資訊可以與設計部門合作,在材

料選擇、產品設計…等尋求適當的解決方案,以壓縮設計開發及測試 時間和成本。 表2-2 各項可靠度測試之方法及條件 項目 原理、目的 方法 失效機制 附註 Power Cycling 電源週期性的 開啟關閉 電壓落差 開關頻率 本身溫度分 佈狀況與實 際使用條件 較為接近 Thermal Shock 熱膨脹係數差 異造成熱應力 之影響 在低溫區、高溫 區中間快速溫 度轉換區 封膠脫層 晶片脆裂 金線脫離 底膠脫離 液態升降溫 Temp. Cycling 熱膨脹係數差 異造成熱應力 之影響 高低溫區停留 時間較長(潛 變、應力鬆弛) 同上 空氣循環加 熱冷卻 Vibration 測試堅固程度 劣化原有缺陷 高頻多向震動 位移量、加速 度、速度、外向 力、震動波形 焊接點裂紋 不良膠底黏 著破裂晶片 金線鋁墊接 合缺陷 Temperature/ Humidity/ Bias Tes 測試構裝元件 在潮濕環境中 的抗蝕性 高溫高濕度中 反覆施加正負 電壓,形成電化 學環境,加速金 屬腐蝕速率 腐蝕 封閉不良污 染性物質存 在構裝中 85℃85%RH 5V 1000小時 Pressure Cook Test 測試抗濕抗蝕 能力 121℃,2大氣壓 之飽和蒸氣環 境中長期浸泡 測試 同上 96-168小時 凝結水滴 Highly Accelerated Stress Testing 測試抗濕抗蝕 能力 121℃以上溫 度,水蒸氣壓 85%以下,外加 電壓 表面污染腐 蝕不良封膠 85%RH 80-100%偏 電壓不凝結 水滴

第三章 實驗流程與方法

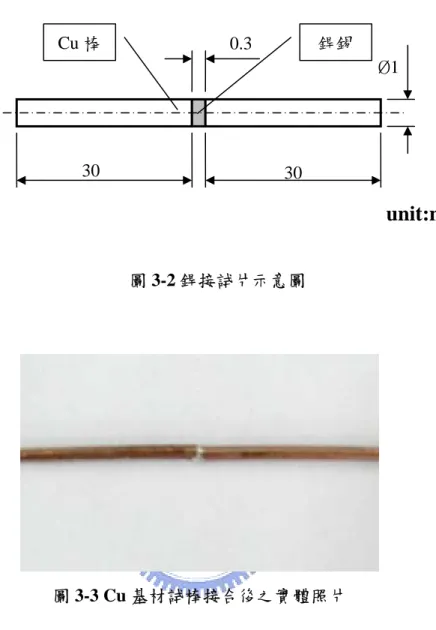

3.1 實驗步驟 本研究主要係探討 Sn-0.7Cu-xZn(x= 0 ,0.05 及 0.5 wt.%)無鉛銲 錫合金對 Cu 基材之銲接性能與接合界面組織。其中,銲錫合金與基 材接合後,其接合界面一般會形成銲接界面反應層,然而,此一銲接 界面反應層之形態與組成,將直接影響接合強度與高溫信賴性。因 此,本研究中,除比較 Sn-0.7Cu、Sn-0.7Cu-0.05Zn 及 Sn-0.7Cu-0.5Zn 三種合金之接合性能外,亦將接合試片置於 150℃之溫度下,進行長 時間高溫儲存實驗(High Temperature Storage Test),以探討溫度及時 間對不同合金之界面反應組織和接合強度的影響。圖 3-1 為實驗流程 示意圖。 圖 3-1 實驗流程 合 金 熔 煉 試 片 製 備 接 合 性 能 試 驗 高 溫 儲 存 試 驗 接 合 強 度 試 驗 界 面 組 織 分 析 破 斷 面 分 析3.2 合金製備 本研究所探討之 Sn-0.7Cu、Sn-0.7Cu-0.05Zn 以及 Sn-0.7Cu-0.5Zn 無鉛銲錫合金並非商用銲錫合金,因此,首先必需進行合金的融煉。 在融煉過程中分別依照所需的合金元素重量百分比,將 Sn、Cu、Zn 等純合金放入小型電熱爐中,熔製溫台為 350℃,待合金完全熔融後, 均勻攪拌 1 小時。熔製完成後以感應耦合電漿發射光譜儀(Inductively Coupled Plasma-Atomic Emission Spectrometry,ICP-AES)進行各組成 份定量分析,以確認合金成份符合實驗設計成份。 3.3 銲接試片製備 以裁切機剪裁直徑 1mm 之銅線 30mm 長,再利用研磨機將欲接 合面研磨至#1200,並使接合面與軸向保持垂直。銲接前先將銲錫合 金置於錫爐中,並控制錫爐溫度為 270℃,使銲錫合金熔融。將完成 前處理之銅線端面沾覆上 RMA 級助銲膏後,以固定夾具夾持,並以 鐵片控制銲接間距(間距固定為 0.3mm)。將夾有銅線之固定夾具浸入 熔融銲錫中進行銲接。浸入時間約 10 秒鐘,之後取出空冷。圖 3-2 為銲接試片示意圖。Cu 基材接合試棒完成後如圖 3-3 所示。

圖 3-2 銲接試片示意圖

圖 3-3 Cu 基材試棒接合後之實體照片

3.4 高溫儲存試驗(High Temperature Storage Test)

為了解 Sn-0.7Cu-xZn 合金(x=0 ,0.05 ,0.5 wt.%)銲點經高溫長時間 儲存後對銲接界面顯微組織及接合強度的影響,因此將銲接完成之試 件置於熱處理爐中,進行高溫儲存。高溫儲存實驗的溫度為 150℃, 儲存時間則為 0、25、100、300、500 小時,試件於高溫儲存後取出 以空冷方式冷卻至室溫。本實驗使用,廠牌為 YSC 之熱風循環烘箱 來進行高溫儲存測試。圖 3-4 為熱風循環烘箱。 30 30 0.3 Ø1 unit:mm Cu 棒 銲錫

3.5 接合界面顯微組織分析

為了觀察Zn元素加入,對銲接以及在150℃溫度下,於不同時間 之高溫儲存後,銲點界面反應層之顯微組織及組成變化情形,以及Zn 元素加入在接合面所形成之界面介金屬化合物,本實驗將銲接試片及 經高溫儲存後之試片經鑲埋→研磨→拋光後,再以掃描式電子顯微鏡 (Scanning Electron Microscopy,SEM),觀察其銲接界面之顯微組織, 並且量測銲接界面反應層之厚度,以探討高溫儲存實驗對銲錫合金與 基材間之固相/固相擴反應之影響。此外,以掃描式電子顯微鏡附設 之能量散佈分析儀(Energy Dispersive Spectrometer,EDS)進行界面反 應層之成份分析,並與顯微組織及機械性質測試結果進行綜合討論。 本研究所使用的掃描式電子顯微鏡,廠牌JEO型號JSM-6360該機型同 時配置能量分佈光譜儀,因此也可進行元素成份之定量分析。圖3-5 為掃瞄式電子顯微鏡。

3.6 接合強度測試及破斷面分析 為探討不同合金及高溫儲存實驗對銲接試片接合強度之影響,本 研究中使用微負荷拉伸試驗機來進行接合過後之銲點測試,並與顯微 組織之分析結果進行探討,以了解合金成份及顯微組織對接合強度之 影響。本實驗使用,廠牌 XYZTec 型號 Condor70-3 之微負荷拉伸試 驗機來進行接合過後銲點測試。圖 3-6 為微負荷拉伸試驗機。此外, 將拉伸斷裂後之試片使用掃描式電子顯微鏡進行破斷面觀察,以瞭解 銲點破斷之形貌與破斷起始位置、行進方向,藉以獲得銲點之破斷模 式與行為。 圖 3-6 微負荷拉伸試驗機

第四章 實驗結果及討論

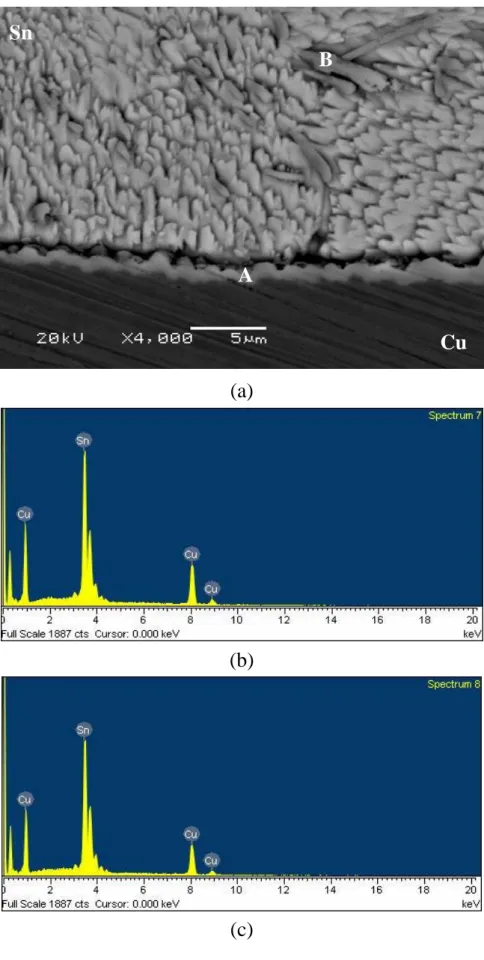

本研究主要係探討微量的Zn元素含量對Sn-0.7Cu-xZn無鉛銲錫 合金(x=0 ,0.05 ,0.5 wt.%)於Cu基材接合時之界面顯微組織及接合強 度的影響。研究中,先以熱浸銲(Hot Dip Soldering)方式製備Cu基材 對銲試棒,並且將試棒進行150℃高溫儲存處理0~500小時後,分別進 行顯微組織觀察,界面反應層分析以及銲點拉伸強度試驗。初步研究 結果如下: 4.1 銲點界面分析 本研究中以 270℃進行 Cu 基材試片之銲接,經鑲埋、研磨、鑽 石膏抛光及腐蝕後,以掃描式電子顯微鏡(SEM)進行接合界面顯微組 織觀察,並以 X 光能量散佈儀(EDS)進行界面組織分析。分析中為便 於分辨不同組成之界面組織,因此採用具有可分辨不同原子序組成之 背向電子進行顯微組織成像。 4.1.1 Sn-0.7Cu 合金銲接界面組織分析 圖 4-1(a)為 Sn-0.7Cu 合金與 Cu 基材銲接後之界面顯微組織圖, 其中,下方黑色部分為 Cu 基材,中間暗灰色層之區域則為界面反應 層,上方淺灰色部區域則為銲錫區域。由圖中可知 Sn-0.7Cu 合金銲 接後之界面反應層呈現扇貝狀之帶狀層,厚度約 1~2μm。為了解界 面反應層之成份組成,本研究以 EDS 進行成份分析,圖 4-1(b)為圖

4-1(a)中表示 A 之 EDS 分析圖譜,由分析結果顯示,其界面反應層之 成份組成含有 Sn、Cu 等元素,其組成之原子百分比分別為 Sn:47.06 at%;Cu:52.94 at%,且其 Sn:Cu 之比例趨近於 5:6。此一比例及 組成與其他學者研究 Sn-0.7Cu 合金或 Sn-Ag-Cu 合金與 Cu 基材接合 時所產生之界面反應相符,其他學者或專家稱之為 Cu6Sn5 介金屬化 合物。 此外,以 EDS 分析銲錫區域之元素組成,分析結果顯示銲錫基 地區域的成份組成為 100 at%的 Sn,而銲錫區域中之島狀化合物(標 示 B)則由 Sn 和 Cu 所組成的 Sn-Cu 化合物,此 Sn-Cu 化合物之組成 分別為 Sn:46.97 at%;Cu:53.03 at%,比例符合 Sn:Cu=5:6,與

一般學者所探討之 Cu6Sn5 化合物組成相符,且與界面反應層的組成 相同,由此可知銲錫組織係由 Sn 基地+Cu6Sn5介金屬化合物所組成。 4.1.2 Sn-0.7Cu-0.05Zn 合金銲接界面組織分析 圖 4-2(a)為 Sn-0.7Cu-0.05Zn 合金與 Cu 基材銲接後之界面顯微組 織圖,其中,下方黑色部分為 Cu 基材,中間暗灰色層之區域則為界 面 反 應 層 , 上 方 淺 灰 色 部 區 域 則 為 銲 錫 區 域 。 由 圖 中 可 知 Sn-0.7Cu-0.05Zn 合金銲接後之界面反應層呈現扇貝狀之帶狀層,與 Sn-0.7Cu 合金銲點之界面反應層形態相似。為了解界面反應層之成份

EDS 分析圖譜,由分析結果顯示,其界面反應層之成份組成含有 Sn、 Cu、Zn 等元素,其組成之原子百分比分別為 Sn:47.05 at%;Cu:48.94 at%;Zn:4.01 at%,其中,界面反應層之 Sn 和 Cu 元素含量的比例

與 Sn-0.7Cu 合金銲點所形成之 Cu6Sn5介金屬化合物極為相近,但可

分析得 Zn 元素的存在。根據 Kang 及 Cho 等人[27][28]於 Sn-Ag-Cu 和 Sn-Cu 合金中添加 Zn 元素與 Cu 基材接合後之界面組織的研究中, 使用掃描式電子顯微鏡、聚焦離子束(Focus ion beam, FIB)以及穿透 式電子顯微鏡(Transmission Electron Microscope, TEM)對界面反應 層進行結構與組織的分析顯示,Sn-Ag-Cu 和 Sn-Cu 合金中添加 Zn 元 素並不改變界面反應層的結構,仍以 Cu6Sn5和 Cu3Sn 介金屬化合物 為主。相關研究亦指出,Cu 在 150℃溫度下可以固溶高達 30 wt.%的 Zn,因此,使用 EDS 分析時可以在界面反應層中分析得 Zn 元素的存 在。 此外,以 EDS 分析銲錫區域之元素組成,分析結果顯示銲錫基 地區域的成份組成為 100 at%的 Sn,而銲錫區域中之島狀化合物(標 示 B)則由 Sn、Cu 及 Zn 所組成的 Sn-Cu-Zn 化合物,此化合物之組成 分別為 Sn:46.11 at%;Cu:49.57 at%;Zn:4.32 at%,與界面反應

層的組成相近,仍為 Cu6Sn5 介金屬化合物。由此可知銲錫組織係由

4.1.3 Sn-0.7Cu-0.5Zn 合金銲接界面組織分析 圖 4-3(a)為 Sn-0.7Cu-0.5Zn 合金與 Cu 基材銲接後之界面顯微組 織圖,其中,下方黑色部分為 Cu 基材,中間暗灰色層之區域則為界 面 反 應 層 , 上 方 淺 灰 色 部 區 域 則 為 銲 錫 區 域 。 由 圖 中 可 知 Sn-0.7Cu-0.5Zn 合金銲接後之界面反應層呈現扇貝狀(Scallop-Shaped) 之帶狀層,本研究以 EDS 對界面反應層進行成份分析,圖 4-3(b)為圖 4-3(a)中表示 A 之 EDS 分析圖譜,由分析結果顯微,其界面反應層之 成份組成含有 Sn、Cu、Zn 等元素,其組成之原子百分比分別為 Sn: 44.77 at%;Cu:51.00 at%;Zn:4.23 at%,其中,界面反應層之 Sn 和 Cu 元素含量的比例與 Sn-0.7Cu-0.05Zn 合金於銲接後的銲點界面 反應相同,為 Cu6Sn5 介金屬化合物,且在界面反應層中可以分析得 Zn 元素的存在。 此外,以 EDS 分析銲錫區域之元素組成,分析結果顯示銲錫基 地區域的成份組成為 100 at%的 Sn,而銲錫區域中之島狀化合物(標 示 B)則由 Sn、Cu 及 Zn 所組成的 Sn-Cu-Zn 化合物,此化合物之組成 分別為 Sn:46.54 at%;Cu:48.78 at%;Zn:4.68 at%,與界面反應

層的組成相同,仍為 Cu6Sn5 介金屬化合物。由此可知銲錫組織係由

(a)

(b)

(c)

圖 4-1 Sn-0.7Cu 銲點之界面反應區域(a)SEM 圖,(b)標示 A 之 EDS 分析圖,

(c)標示 B 之 EDS 分析圖

A

B

Cu Sn

(a) (b) (c) 圖4-2 Sn-0.7Cu-0.05Zn銲點之界面反應區域(a)SEM圖,(b)標示A之EDS分析圖, (c)標示B之EDS分析圖 A B Cu Sn

(a) (b) (c) 圖4-3 Sn-0.7Cu-0.5Zn銲點之界面反應區域(a)SEM圖,(b)標示A之EDS分析圖, (c)標示B之EDS分析圖 A B Cu Sn

4.2 高溫儲存處理對銲點界面組織分析 本研究中為探討高溫儲存處理對Sn-0.7Cu-xZn合金銲點之界面 反應層組織的影響,將銲接後之試片置於150℃溫度中,施以25~500 小時高溫儲存處理後,經鑲埋、研磨、鑽石膏抛光及腐蝕後,以掃描 式電子顯微鏡(SEM)進行接合界面顯微組織觀察,並以X光能量散佈 儀(EDS)進行界面組織分析。 4.2.1 Sn-0.7Cu 合金銲點高溫儲存處理界面組織分析 圖 4-4 為 Sn-0.7Cu 合金與 Cu 基材銲接後,經 150℃高溫儲存 25~500 小時後之界面 SEM 顯微組織圖及反應層組織圖,其中,當試 片經 150℃高溫儲存處理 25 小時後,界面反應層之形態仍保持為扇 貝狀,但其厚度略較銲接後之試片為增加。經 EDS 分析後,界面反 應層之組織為 Cu6Sn5 介金屬化合物,亦與銲接後之組成相同。高溫 儲存處理 100 小時後,界面反應層之厚度則持續增加,但是反應層之 織組仍為 Cu6Sn5介金屬化合物,並無其他新形成之化合物出現。 當高溫儲存處理之時間延長至 300 小時後,界面反應層的形態逐 漸由扇貝狀轉變為平坦狀,且厚度亦隨著高溫儲存處理時間增加而增 厚。此外,在 Cu6Sn5介金屬化合物層與 Cu 基材之間出現一層極薄之 化合物層,此層經 EDS 分析後,與 Cu6Sn5介金屬化合物層之組成相

例與其他學者研究 Sn-Ag-Cu 或 Sn-Cu 合金與 Cu 基材進行接合後, 再經高溫儲存處理,所觀察到的 Cu3Sn 介金屬化合物之比例相同。當 高溫儲存處理延長至 500 小時後,由 SEM 圖中可以發現界面反應層 仍呈現平坦狀,整體反應層厚度略為增加,此外,Cu3Sn 介金屬化合 物層之厚度則較 300 小時之試片明顯增厚。 整體而言,Sn-0.7Cu 合金於銲接後以及經 150℃高溫儲存 25~100 小時後,其界面反應層由扇貝狀 Cu6Sn5 介金屬化合物所構成。當高 溫儲存處理延長至 300~500 小時後,於 Cu6Sn5介金屬化合物層與 Cu 基材之間可以觀察至 Cu3Sn 介金屬化合物的存在。此外,界面反應層 中的 Cu6Sn5及 Cu3Sn 介金屬化合物均會隨著高溫儲存時間的增加而 增厚。 此外,在高溫儲存處理 500 小時後之試片界面反應層中可以 觀察到,在 Cu6Sn5及 Cu3Sn 介金屬化合物接界處附近出現許多孔洞, 此類孔洞與其他學者[31]探討 Sn-Ag-Cu 或 Sn-Cu 合金與 Cu 基材進行 接合後,再經高溫儲存處理所發現的克肯多微孔 (Kirkendall Void)相 似,學者研究指出,克肯多微孔的形成係由於 Cu 的擴散係數(Diffusion Coefficient)高於 Sn 的擴散係數,因此基材中的 Cu 元素會快速地經由 Cu3Sn 與 Cu6Sn5介金屬化合物層中向銲錫擴散,而銲錫區域中的 Sn 元素卻無法等量由銲錫中向介金屬化合物層擴散,當介金屬化合物層 中的 Cu 擴散後所遺留下的位置,就逐漸累積成所謂克肯多微孔,一

般形成於 Cu/Cu3Sn 或 Cu3Sn/Cu6Sn5之界面。此外,相關報導亦指出 克肯多微孔的形成會造成銲點強度急速弱化的現象,而影響銲點的可 靠度及強度[31]。 4.2.2 Sn-0.7Cu-0.05Zn 合金銲點高溫儲存處理界面組織分析 圖 4-5 為 Sn-0.7Cu-0.05Zn 合金與 Cu 基材銲接後,經 150℃高溫 儲存 25~500 小時後之界面 SEM 顯微組織圖及反應層組織圖,其中, 當試片經 150℃高溫儲存處理 25 小時後,界面反應層之形態仍保持 為扇貝狀,但其厚度略較銲接後之試片為增加。經 EDS 分析後,界 面反應層之組織為含有 Zn 元素之 Cu6Sn5介金屬化合物,與銲接後之 組成相同。高溫儲存處理 100 小時後,界面反應層之織組仍為 Cu6Sn5 介金屬化合物,並無其他新形成之化合物出現。 當高溫儲存處理之時間延長至 300~500 小時後,界面反應層的形 態逐漸由扇貝狀轉變為平坦狀,且厚度亦隨著高溫儲存處理時間增加 而增厚。但是界面反應層仍為 Cu6Sn5 介金屬化合物,並無其他界面 化合物形成,此點與無添加 Zn 元素的 Sn-0.7Cu 合金銲點在 150℃高 溫儲存處理 300 小時後,於 Cu6Sn5介金屬化合物與 Cu 基材之間可以 觀察到 Cu3Sn 介金屬化合物存在的結果有所不同。然而,與 Kang 及

整體而言,Sn-0.7Cu-0.05Zn合金於銲接後以及經150℃高溫儲存 25~100小時後,其界面反應層由扇貝狀且含有Zn元素之Cu6Sn5介金屬 化合物所構成。當高溫儲存處理延長至300~500小時後,其界面反應 層的形態則由扇貝狀逐漸轉變成平坦狀,但仍為Cu6Sn5介金屬化合物 所構成。 4.2.3 Sn-0.7Cu-0.5Zn 合金銲點高溫儲存處理界面組織分析 圖 4-6 為 Sn-0.7Cu-0.5Zn 合金與 Cu 基材銲接後,經 150℃高溫 儲存 25~500 小時後之界面 SEM 顯微組織圖及反應層組織圖,其中, 當試片經 150℃高溫儲存處理 25 小時後,界面反應層之形態仍保持 為扇貝狀,但其厚度略較銲接後之試片為增加。經 EDS 分析後,界 面反應層之組織為含有 Zn 元素之 Cu6Sn5介金屬化合物,與銲接後之 組成相同。高溫儲存處理 100~300 小時後,界面反應層之織組仍為扇 貝狀的 Cu6Sn5介金屬化合物。當高溫儲存處理之時間延長至 500 小 時後,界面反應層的形態逐漸由扇貝狀轉變為平坦狀,且厚度亦隨著 高溫儲存處理時間增加而增厚。但是界面反應層仍為 Cu6Sn5 介金屬 化合物,並無其他界面化合物形成,此點與 Sn-0.7Cu-0.05Zn 合金之 銲點在 150℃高溫儲存處理後之結果極為相似,亦證明 Zn 元素添加 於 Sn-0.7Cu 合金中,可抑制銲點界面反應層在高溫儲存處理中形成 對銲點強度及可靠度有不良影響之 Cu3Sn 介金屬化合物的生成和成

長。 整體而言,Sn-0.7Cu-0.5Zn合金於銲接後以及經150℃高溫儲存 25~100小時後,其界面反應層由扇貝狀且含有Zn元素之Cu6Sn5介金屬 化合物所構成。當高溫儲存處理延長至500小時後,其界面反應層的 形態則由扇貝狀逐漸轉變成平坦狀,但仍為Cu6Sn5介金屬化合物所構 成。其界面反應層在高溫儲存環境下之變化與Sn-0.7Cu-0.05Zn合金極 為相似。

時間 (小時) SEM圖 界面組織 25 Cu6Sn5 100 Cu6Sn5 圖 4-4 Sn-0.7Cu 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 Cu Cu Sn Sn

300 A: Cu6Sn5 B: Cu3Sn 500 A: Cu6Sn5 B: Cu3Sn 圖4-4 Sn-0.7Cu銲點經150℃高溫儲存後之SEM圖及反應層組織(續) A A B B Cu Cu Sn Sn

時間 (小時) SEM圖 界面組織 25 Cu6Sn5 100 Cu6Sn5 圖 4-5 Sn-0.7Cu-0.05Zn 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 Cu Cu Sn Sn

300 Cu6Sn5 500 Cu6Sn5 圖4-5 Sn-0.7Cu-0.05Zn銲點經150℃高溫儲存後之SEM圖及反應層組織(續) Cu Cu Sn Sn

時間 (小時) SEM圖 界面組織 25 Cu6Sn5 100 Cu6Sn5 圖 4-6 Sn-0.7Cu-0.5Zn 銲點經 150℃高溫儲存後之 SEM 圖及反應層組織 Cu Cu Sn Sn

300 Cu6Sn5 500 Cu6Sn5 圖4-6 Sn-0.7Cu-0.5Zn銲點經150℃高溫儲存後之SEM圖及反應層組織(續) Cu Cu Sn Sn

4.3 高溫儲存處理對界面反應層厚度的影響 圖 4-7 為綜合三種不同 Zn 含量的 Sn-0.7Cu-xZn 合金銲接後與經 150℃高溫儲存處理後,其銲點界面反應層結構與厚度關係圖,由圖 中可知 Sn-0.7Cu 合金在銲接後,其界面反應層主要由 Cu6Sn5介金屬 化合物所構成,厚度約為 1~1.5µm。當銲點經過 150℃高溫儲存處理 後,Sn-0.7Cu 合金銲點在 25~100 小時處理後,界面反應層仍為單一 Cu6Sn5介金屬化合物,但是當高溫儲存處理時間到達 300 小時,則在 界面反應層中形成兩種不同的反應層,靠近銲錫處為 Cu6Sn5,在 Cu6Sn5與 Cu 基材之間則為 Cu3Sn 化合物。整體而言,隨著高溫儲存 處理時間的增加,在 Sn-0.7Cu 合金銲點之界面反應層中,不無論是 Cu6Sn5 或 Cu3Sn 介金屬化合物,其厚度都隨著高溫儲存處理時間增 加而變厚。當 Sn-0.7Cu 合金中添加 0.05Zn 及 0.5Zn 後,其界面反應 層厚度亦隨著高溫儲存時間的增加而增厚。然而,在本研究中,添加 Zn 元素之兩種合金,在 150℃高溫儲存處理 500 小時後,其界面反應 層均為單一的 Cu6Sn5 介金屬化合物,沒有觀察到其他種類的化合物 存在。 圖 4-8 綜合三種不同 Zn 含量的 Sn-0.7Cu-xZn 合金銲接後與經 150 ℃高溫儲存處理後,其銲點界面反應層厚度與處理時間平方根之關係 圖。其中,Cu6Sn5 或 Cu3Sn 介金屬化合物之厚度與高儲存處理的時

間平方根呈線性關係,此結果顯示在本研究中三種不同合金之界面反 應層生長為銲錫合金與基材間的擴散行為。 整體而言,在本研究中 Sn-0.7Cu-xZn 合金(x=0 ,0.05 ,0.5 wt.%)在 銲接後,界面反應層均為 Cu6Sn5介金屬化合物,而在 150℃高溫儲存 處理 300~500 小時後,僅有 Sn-0.7Cu 合金銲點中可以觀察到 Cu3Sn 介金屬化合物存在於 Cu6Sn5介金屬化合物層與 Cu 基材之間。圖 4-9 可以用來說明此一現象[32]。在銲接過程中,因為基材中大量 Cu 原 子往液相的銲錫中擴散,而先在接合界面上形成扇貝狀的 Cu6Sn5 介 金屬化合物,其生長示意如圖 4-9(a)所示[32]。隨著 150℃高溫儲存處 理時間的增加,界面反應層厚度會隨之增加。當延長高溫儲存時間 後,由於 Cu 原子的擴散係數高於 Sn 原子的擴散係數,基材中的 Cu 元素擴散進入界面反應層中的速度高於 Sn 原子擴散進入界面反應 層,因此,在靠近會形成高 Cu 含量的第二層介金屬化合物 Cu3Sn。 然而,在 Sn-0.7Cu 合金中加入 0.05 及 0.5 wt.%Zn 元素之後發現,在 凝固初期,介面上會先生成形成扇貝狀 Cu6Sn5介金屬化合物但 Zn 元 素會存在於反應的界面上,參與成核凝固過程,待凝固後進而形成 Cu6Sn5;之後 Zn 元素會往界面擴散,阻擋了銲錫合金與基材間的固 相/固相擴散,而延遲 Cu3Sn 介金屬化合物生成,如圖 4-9(b)所示 [27][28]。因此,在本研究中將高溫儲存時間延長至 500 小時後,在

添加 Zn 元素的兩種合金銲點中仍無法觀察到 Cu3Sn 介金屬化合物生

成,由此可知 Zn 元素的添加雖然會增加介金屬的厚度,但會抑制

Cu3Sn 成長,具穩定界面反應層組織之能力,有助於提升合金銲點的

0 0.5 1 1.5 2 2.5 3 0 100 200 300 400 500 600 時間(hr) IM C總 厚度 (μ m ) Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn (a) 0 0.5 1 1.5 2 2.5 3 0 100 200 300 400 500 600 時間(hr) Cu 6 Sn 5 I M C厚 度( μ m ) Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn (b) 0 0.5 1 1.5 2 2.5 3 0 100 200 300 400 500 600 時間(hr) Cu 3 Sn I MC 厚 度 (μ m ) Sn-0.7Cu (c) 圖4-7 介金屬化合物厚度與150℃高溫儲存時間關係圖

0 0.5 1 1.5 2 2.5 3 0 5 10 15 20 25 時間0.5(hr0.5) IM C 總 厚 度 (μ m ) Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn (a) 0 0.5 1 1.5 2 2.5 3 0 5 10 15 20 25 時間0.5(hr0.5) Cu 6 Sn 5 I M C 厚度( μ m ) Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn (b) 0 0.5 1 1.5 2 2.5 3 0 5 10 15 20 25 時間0.5(hr0.5) Cu 3 Sn I M C 厚度( μ m ) Sn-0.7Cu (c) 圖 4-8 介金屬化合物厚度與 150℃高溫儲存時間平方根之關係圖 (a)總厚度、(b)Cu6Sn5、(c)Cu3Sn

(a) (b) 圖 4-9 介金屬化合物生長示意(a) Cu6Sn5 (b) Cu3Sn [32] Cu6Sn5 Cu3Sn Cu6Sn5

4.4 銲點強度及破壞分析

為了解 Zn 元素添加對 Sn-0.7Cu 合金與 Cu 基材銲接後,經高溫 儲存處理銲點接合強度的影響,因此以拉伸測試進行強度測試。圖 4-10 為銲接後之銲點平均強度圖。由圖 4-10 可知,經 270℃銲接後, Sn-0.7Cu 合金銲點平均強度約為 36.88MPa,Sn-0.7Cu-0.05Zn 及 Sn-0.7Cu-0.5Zn 合金銲點平均強度分別為 37.32MPa 及 38.47MPa,此 點顯示 0.05 wt.%及 0.5 w.t%含量的 Zn 元素添加可提升 Sn-0.7Cu 合金 銲點的強度。 此外,圖 4-11 為經 150℃高溫儲存處理後之銲點強度關係圖,在 高溫儲存處理 25 小時之後,三種不同 Zn 含量之 Sn-0.7Cu-xZn 合金 銲點的平均強度值均明顯下降,且隨著高溫儲存時間的增加,銲點平 均強度亦隨之下降,但是,高溫儲存處理時間由 25 小時至 500 小時, 添加 Zn 元素的 Sn-0.7Cu-0.05Zn 與 Sn-0.7Cu-0.5Zn 合金銲點之拉伸強 度平均值均較 Sn-0.7Cu 合金為高。 圖 4-12 為 Sn-0.7Cu 合金銲點經 150℃高溫儲存後的拉伸破斷面 SEM 圖,由圖中可以發現,Sn-0.7Cu 合金銲點於銲接後以及經過 25~100 小時高溫儲存處理後的拉伸破斷位置均位於銲接試片的銲錫 材料中,破斷面皆呈現渦穴狀組織,為典型的延性破壞。此點顯示在 銲接後以及短時間(25~100 小時)的高溫儲存處理,銲點之接合界面強

度高於銲錫本身的強度,因此破壞主要發生於銲錫材料中。然而,當 高溫儲存時間延長為 300~500 小時後,拉伸後破斷形態類似先前的渦 穴狀組織,但部分渦穴孔較先前銲接後的銲點試片為大,經高倍率觀 察後,此類區域中可以觀察到含有顆粒狀組織,且顆粒狀組織均勻且 平整分佈於孔洞底部,顯示破斷位置發生在銲錫與界面反應層接界處 附近,為銲錫材料和界面反應層複合破壞形式,此點應為隨著高溫儲 存時間的增加,Sn-0.7Cu 合金界面反應層逐漸成長,使得界面反應層 對外加應力敏感,而形成裂縫之起點與傳播路徑[33],因此破壞發生 於接合界面處,且造成銲點衰弱而使接合強度明顯下降。 圖 4-13 及圖 4-14 分別為 Sn-0.7Cu-0.05Zn 和 Sn-0.7Cu-0.5Zn 合 金 銲 點 經 150 ℃ 高 溫 儲 存 後 拉 伸 斷 裂 SEM 圖 , 由 圖 中 可 看 出 Sn-0.7Cu-0.05Zn 和 Sn-0.7Cu-0.5Zn 合金在銲接後以及高溫儲存處理 25~100 小時後的銲點拉伸破斷面形態,均與 Sn-0.7Cu 合金銲點試片 相同為渦穴狀的延性破壞組織,破斷位置亦發生於銲錫材料中。當儲 存時間延長為 300~500 小時,合金銲點的拉伸破斷面與短時間 (25~100 小時)相同,均為破斷在銲錫材料中之延性破斷。整體而言, Sn-0.7Cu-0.05Zn 和 Sn-0.7Cu-0.5Zn 合金銲點在高溫儲存 25~500 小時 後,其破斷位置均發生於銲錫材料中,此點顯示此二組合金在 150℃ 高溫儲存後,其接合界面之強度優於銲錫材料的強度,具有良好的高

溫可靠度。 圖 4-15 為綜合本研究中三種不同 Zn 含量的 Sn-0.7Cu-xZn 合金 銲點在銲接及 150℃高溫儲存處理後,銲點強度、破斷位置以及第二 層界面反應層(Cu3Sn)厚度的關係圖,在本研究中,Sn-0.7Cu 合金銲 點在界面反應層未生成 Cu3Sn 介金屬化合物前,其破斷位置主要破斷 於銲錫材料中,銲點強度高於 25MPa。然而當 Cu3Sn 介金屬化合物 存在於界面反應層後,銲點強度快速下降至 25MPa 以下,且破斷位 置轉變為銲錫材料+界面反應層之複合破斷形態。而添加 Zn 元素之 Sn-0.7Cu-0.05Zn 和 Sn-0.7Cu-0.5Zn 合金銲點強度在銲接後及高溫儲 存處理 25~500 小時後,其拉伸破斷位置均位於銲錫材料中,且無 Cu3Sn 介金屬化合物存在於界面反應層中。此現象符合其他學者指出 Cu3Sn 介金屬化合物的形成會造成銲點強度急速弱化的現象,而影響 銲點的可靠度及強度[33]。此點亦說明在 Sn-0.7Cu 合金中添加微量的 Zn 元素可以提升 Sn-0.7Cu 合金銲點在長時間儲放或操作後的信賴 性。

0 5 10 15 20 25 30 35 40

Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn

銲錫合金 拉伸破斷力 (M P a ) 圖 4-10 Sn-0.7Cu-xZn 合金銲點之平均強度比較 20 25 30 35 40 0 100 200 300 400 500 600 高溫儲存時間(小時) 拉伸破斷力 (M P a ) Sn-0.7Cu Sn-0.7Cu-0.05Zn Sn-0.7Cu-0.5Zn 圖 4-11 Sn-0.7Cu-xZn 合金銲點強度與高溫儲存時間關係

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 0 銲錫 25 銲錫 圖 4-12 Sn-0.7Cu 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 100 銲錫 300 銲錫+界面反 應層 500 銲錫+界面反 應層 圖 4-12 Sn-0.7Cu 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖(續)

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 0 銲錫 25 銲錫 100 銲錫 圖 4-13 Sn-0.7Cu-0.05Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 300 銲錫 500 銲錫 圖 4-13 Sn-0.7Cu-0.05Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖(續)

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 0 銲錫 25 銲錫 100 銲錫 圖 4-14 Sn-0.7Cu-0.5Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖

儲存 時間 (小時) 拉伸破斷面 SEM圖 破斷位置 300 銲錫 500 銲錫 圖 4-14 Sn-0.7Cu-0.5Zn 銲點經 150℃高溫儲存拉伸斷裂 SEM 圖(續)

![圖 2-6 PTH 構裝示意圖[7] 圖 2-7 SMT 構裝示意圖[7] 2.2 無鉛銲錫合金性質需求 無鉛銲錫合金需具備能替代錫鉛合金的各種銲錫性質,如熔點、 潤濕性、導電性、熱膨脹係數、機械性質、疲勞性及抗腐蝕性等。 2.2.1 熔點 以電子構裝的角度而言,熔點是無鉛銲錫合金設計的首要考量, 銲錫的接合溫度通常是高於熔點50℃,熔點溫度將決定其應用系統的 最高工作溫度及最低製程溫度。Sn-37Pb合金的共晶溫度為183℃, Sn-Zn合金的熔點為198℃與Sn-Pb共晶溫度十分接近,Sn](https://thumb-ap.123doks.com/thumbv2/9libinfo/7901610.156031/18.892.155.739.133.626/以電子計的首要考量銲錫接合溫度通常是高於熔熔點將決系統的Sn.webp)

![表 2-1 常見銲錫合金基本性能表[8~13] 表面張力 (mN/m) 銲錫合金 熔點溫度( )℃ T s (T l ) air N 2 密度 Density(g/cm3) 熱膨脹系數(CTE)(10-6/K ,20 )℃ 電阻係數 Resistivity(µΩ-cm) 熱傳導 係數(W/m-K,85 )℃ 拉伸 應力 (MPa) 剪應 力(MPa) Sn-37Pb 183 417 464 8.4 25 10 50 31~46 28.4 Bi-26In-17Sn 79](https://thumb-ap.123doks.com/thumbv2/9libinfo/7901610.156031/19.892.97.803.124.1082/℃密度Densitygcm熱膨脹系CTEK℃電阻係數µΩ熱傳導係數WmK℃拉伸.webp)