國 立 交 通 大 學

管理學院在職專班工業工程與管理組

碩士論文

IC 封裝載板表面處理技術與無鉛錫球種類

對焊接可靠度影響

Influence of IC substrate surface finish joints with

Pb-free solder in reliability test

研 究 生:林延益

指導教授:張永佳 博士

中 華 民 九 十 八 年 八 月 五 日

IC 封裝載板表面處理技術與無鉛錫球種類

對焊接可靠度影響

研究生:林延益 指導教授:張永佳

管理學院在職專班工業工程與管理組

摘要

電 子 構 裝 中 BGA (Ball Grid Array) 載 板 會 透 過 錫 球 經 由 焊 接 方 式 與 PCB(Printed Circuit Board)進行連接,當產品摔落遭受外力撞擊後,容易在焊接 面發生焊接點斷裂的問題。影響電子元件焊接強度主要是兩金屬經過焊接後所生 成的介面合金共化物 IMC(Inter-Metallic Compound)的強度,IMC 的焊接強度又 與基材的表面處理方式與錫球焊料成份有最直接的關係,因此如何挑選適當的表 面處理方法並搭配合適的錫球焊料成份以達到最堅固的焊接強度,是攜帶式電子 產品在面對經常性的摔落衝擊時最重要的考量因素。 本研究透過實驗設計進行此問題探討,目的在找出無鉛錫球種類與表面處理 技術種類兩者最佳的焊接組合配方,達到期望最佳的焊接強度。本次實驗設計的 因子為無鉛錫球種類及表面處理技術種類兩因子,其中無鉛錫球種類共採用四水 準 : SAC105(Sn98.5%-Ag1%-Cu0.5%) 、 SAC305(Sn96.5%-Ag3%-Cu0.5%) 、 SAC405(Sn95.5%-Ag4%-Cu0.5%)及 Sn96.5-Ag3.5;表面處理技術種類共採用四水 準: 浸鍍錫 IT(Immersion Tin)、電鍍鎳/電鍍鈀/浸金 ENEPIG(Electroless Nickel Electroless Palladium Immersion Gold)、電鍍鎳/電鍍鈀 ENEP (Electroless Nickel Electroless Palladium)及有機保焊劑 OSP(Organic Solderability Preservatives)四 種。由於希望這個最佳的組合在經過多次的迴焊過程中仍可保有最佳強度,故本 研究將焊接次數設計成為一個區集劃分,而設計兩因子搭配一個完全隨機區集的 實驗設計來進行研究。 本研究發現在無鉛錫球種類與表面處理技術種類中,以無鉛錫球 SAC405 搭 配 IT、ENEPIG 或 ENEP 的表面處理技術可以在焊接過程後,獲得較佳的結合強 度。 關鍵字:無鉛錫球、表面處理、實驗設計

Influence of IC substrate surface finish joints with

Pb-free solder in reliability test

Student:Yen-Yi Lin Advisor:Yung-Chia Chang

Department of Industrial Engineering and Management

National Chiao Tung University

Abstract

For electronic packaging, BGA (Ball Grid Array) substrate connects to PCB (Printed Circuits Board) by using solder ball welding process, solder joints may cause cracks while the electronic components get an accidental drop. The solder joints strength depends upon the strength of IMC (Inter-Metallic Compound) for two metal materials welding process. However, the welding strength of IMC is determined by surface finish process of basic materials and compositions of the solder ball materials. In this connection, it is very important to select a proper surface finish process of basic material and use proper solder ball to achieve the most welding strength. That will be the key consideration factors for those portable electronic products avoiding any negative impact by accidental drop by users.

This study is done by DOE(Design and Analysis of Experiment) to try to find out the most proper weld compositions of the variety of Pb-free solder balls and surface finish technologies in order to achieve the best welding strength results. The factors of this DOE are Pb-free solder balls and the surface finish technologies; there are four levels for Pb-free solder balls, SAC105(Sn98.5%-Ag1%-Cu0.5%), SAC305(Sn96.5%-Ag3%-Cu0.5%), SAC405(Sn95.5%-Ag4%-Cu0.5%) and SN96.5-Ag3.5; and four levels for surface finish technologies; IT (Immersion Tin, ), ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold), ENEP (Electroless Nickel Electroless Palladium) and OSP (Organic Solderability Preservatives) . The weld time is designed as an block which we may maintain the most welding strength during multi-reflow process. Therefore, it is defined to keep the experimental process by randomized complete block design for these two factors study.

This experiment has demonstrated that Pb-free SAC405 collocates surface finish IT、ENEPIG or ENEP to own best welding strength after welding process of the variety of Pb-free solder balls and surface finish technologies.

誌謝

能順利的完成學業,首要感謝的是我的指導教授張永佳,從學分班開始,就 跟著永佳教授一起學習品管相關課程,使我在工作上有很大的幫助,當完成所有 必修學分時,卻在論文撰寫上遇到極大的瓶頸,永佳教授非常細心且耐心的協助 我完成論文,學生永銘在心。論文寫作期間還有唐教授及梁教授的熱心指導,使 論文得以充實嚴謹。 這段日子裡,除了要感謝系所上所有的教授及一起就讀的同學外,還有工作 上的夥伴們,尤其是:淑華、怡婷、翊倫、國裕…等,有了你們的教導與協助, 才能使我順利完成學業。目錄

中文摘要 ... i ABSTRACT ... ii 誌謝 ... iii 目錄 ... iv 表目錄 ... vi 圖目錄 ... vii 一、 緒論 ... 1 1.1 研究背景與動機 ... 1 1.2 研究目的 ... 1 1.3 組織章節 ... 2 二、 文獻探討 ... 3 2.1 表面處理技術與無鉛錫球焊接 ... 3 2.2IC 封裝技術演進... 3 2.3IC 封裝流程 ... 5 2.4 焊接與焊料簡介 ... 6 2.4.1 焊接原理 ... 6 2.4.2 焊料簡介 ... 82.5 介面合金共化物(INTER-METALLIC COMPOUND,IMC) ... 10

2.6 表面處理簡介 ... 11

2.7 產品可靠度測詴 ... 14

2.7.1 高溫儲藏測詴 HTST(High Temperature Storage test) ... 15

2.7.2 錫球推力測詴(Solder Ball Shear)... 15

2.7.3 錫球拉力測詴(Solder Ball Pull) ... 16

2.8 實驗設計原理 ... 17

3.1 規劃實驗內容 ... 19 3.2 實驗詴片介紹 ... 22 3.2.1 載板介紹 ... 22 3.2.2 錫球與助焊劑 ... 23 3.2.3 表面處理技術 ... 23 3.3 實驗設備及參數設定 ... 24 3.3.1 自動植錫球設備... 24 3.3.2 迴焊設備 ... 25 3.3.3 錫球推力、錫球拉力設備 ... 26 四、 實驗結果與分析 ... 28 4.1 實驗結果 ... 28 4.2 數據分析 ... 28 4.2.1 變異數分析 ... 28 4.2.2 模型假設驗證 ... 29 4.2.3 最佳配方組合 ... 31 4.3 小結 ... 33 五、 結論 ... 34 5.1 結論 ... 34 5.2 貢獻及未來研究方向 ... 34 參考文獻 ... 36 附錄一 實驗數據 ... 38

表目錄

表 1 金屬表面處理能力整理 ... 11 表 2 錫球推力測詴斷面型態 ... 16 表 3 錫球拉力測詴斷面型態 ... 17 表 4 實驗執行因子條件 ... 21 表 5 實驗錫球成份及外觀 ... 23 表 6 實驗表面處理技術種類 ... 24 表 7 錫球拉力參數設定值 ... 27 表 8 焊接強度變異數分析結果 ... 29圖目錄

圖 1 DIP 封裝產品 ... 4 圖 2 QFP 封裝產品 ... 4 圖 3 BGA 封裝產品 ... 4 圖 4 CSP 封裝產品 ... 5 圖 5 迴焊爐設備 ... 6 圖 6 迴焊溫時曲線圖 ... 7 圖 7 IMC 生長狀況 ... 10 圖 8 錫球拉力測詴規定錫球外觀比例 ... 16 圖 9 實驗設計流程圖 ... 20 圖 10 實驗載板外觀圖 ... 22 圖 11 自動植錫球設備 ... 25 圖 12 詴驗載板迴焊溫時曲線圖 ... 26 圖 13 錫球推力拉力設備 ... 26 圖 14 殘差常態機率分佈圖 ... 30 圖 15 殘差對配適值散佈圖 ... 30 圖 16 殘差對時間關係圖 ... 31 圖 17 無鉛錫球種類與表面處理技術種類反應圖 ... 32 圖 18 TUKEY 多重檢定分析 ... 32一、 緒論

1.1 研究背景與動機

隨著電子產品日趨輕薄短小,且價格不斷下滑,可攜式電子產品已經成為日 常生活的必需品,舉凡數位相機、手機、隨身碟、PDA (Personal Digital Assistant)… 等,這些日常用品在使用時,除了溫度及濕度的變化所造成產品的功能失效外, 最常發生產品意外摔落,而強大的撞擊力,很容易使產品功能失效,因此對於攜 帶式電子產品所能承受外力衝擊的需求就顯得格外的重要。

在電子產品內部,IC(Integrated Circuit)晶片主要透過電子構裝中的載板 BGA(Ball Grid Array)來與印刷電路板 PCB(Printed Circuit Board)進行訊號橋接, 當 IC 晶片封裝於 BGA 載板時,BGA 載板會透過錫球經由焊接方式與 PCB 進 行連接,因此當產品摔落遭受外力撞擊後,容易在焊接面發生焊接點斷裂的問 題,使產品損壞功能失效,因此焊接強度在攜帶式電子產品需有更加嚴苛的要求。 錫球結合強度其實也就是電子元件焊接的強度,而主要影響焊接強度就是兩 金屬或合金經過焊接後所生成的介面合金共化物 IMC(Inter-Metallic Compound) 的強度,IMC 的焊接強度又與基材的表面處理方式與錫球焊料成份有最直接的 關係,因此如何挑選適當的表面處理方法並搭配合適的錫球焊料成份以達到最堅 固的焊接強度,是攜帶式電子產品在面對經常性的摔落衝擊時最重要的因素。 焊料選用部分,在半導體封裝的焊接製程中,由於錫鉛合金錫球在各焊接成 效上是其他合金成份錫球所無法取代的,故焊料的選用在過去幾年都以錫鉛 (Sn/Pn)合金的錫球為唯一選擇,但近期各國環保法令逐漸禁止鉛成份使用在電子 設備構裝中,取而代之的無鉛焊料被積極開發,由於無鉛焊料發展時間短,導致 各研發單位努力想要找出在焊接效果可以取代錫鉛合金成份的無鉛合金焊料,但 效果卻不盡理想,因此目前業界及學術界對於無鉛焊料的合金成份仍無統一的標 準,且不斷有新的無鉛焊料被開發。 表面處理應用於 PCB 製程已經有相當長的歷史,但對於載板產業卻尚未成 熟,新的載板表面處理技術仍不斷的被開發研究,PCB 產業由於表面處理面積 大,因此除了滿足基本的結合力需求外,主要考量因素就是成本的耗用,但對於 載板產業而言,由於載板體積小,焊接面積受到約束,容易造成焊接強度的不足, 因此載板在焊接強度上的考量更需嚴格。

1.2 研究目的

本研究透過實驗設計與分析法,將多種無鉛錫球與表面處理技術進行實驗規 劃,藉由完整的實驗數據收集,對於多種無鉛錫球與表面處理焊接後的強度加以分析,最終目的在獲得最佳的焊接強度配方。利用實驗設計來改善此問題,不但 可以大幅降低傳統工程改善實驗使用詴誤法來找尋最佳配方的時間,也可以了解 影響焊接結合力的因子間彼此是否存有交互作用,對於此問題有全面且深入的探 討。 在許多文獻中已探討關於載板表面處理與錫球成份兩者對於焊接強度,但都 僅限於單一表面處理與特殊合金比例錫球的研究,本論文除了將現行產業中較成 熟的表面處理技術及較被廣泛使用的無鉛合金錫球加以研究外,對新開發的表面 處理技術也一併納入研究,使研究結果更能貼近現行產業的需求。

1.3 組織章節

本研究共由五個章節所構成,第一章敘述研究背景及動機;第二章文獻探討 針對相關研究文獻、封裝技術、封裝流程、焊接技術、介面共金化合物、表面處 理技術及可靠度驗證詴驗的相關文獻回顧;第三章實驗規劃、實驗設計原理、實 驗規劃與流程、實驗詴片介紹及實驗機台與參數設定;第四章實驗結果與分析、 變異數分析、模型假設驗證及最佳配方組合;第五章結論。二、 文獻探討

2.1 表面處理技術與無鉛錫球焊接

Yoon et al.(2005)研究無鉛 Sn/Ag/Cu 錫球與鎳表面處理對於載板焊接結合力 的影響,Patrick(2001)研究無鉛錫球與有機保焊表面處理對於載板封裝的影響, Chuang et al.(2006)研究無鉛 Sn3Ag0.5Cu 與 Sn3Ag0.5Cu0.06Ni0.01Ge 錫球與銀表 面處理對於載板焊接結合力的影響。在這些研究表面處理技術與無鉛錫球焊接結 合力的文獻當中,都僅限於單一表面處理技術,無鉛錫球成份有些較不為一般業 界所使用,對於產業實際的運用受到限制。 本研究將對於載板業常使用的表面處理及無鉛錫球成份來進行研究,並加入 新研發的表面處理技術一併加以探討,對焊接強度做全面性的研究。

2.2 IC 封裝技術演進

半導體晶片無法以裸晶方式進行運作,必頇搭配晶片封裝,才能保護晶片, 封裝簡易來說就是保護半導體積體電路晶片的外殼,主要功能在於密封、固定、 保護半導體晶片,並提供良好的散熱模式及提供晶片與外部連通的電路橋樑。晶 片利用導線連接至封裝區外部的導線上,這些導線經由焊接與印刷電路板上的導 線相互連接,完成電子元件相互結合,因此封裝製程技術在半導體扮演非常重要 的角色。 隨著科技進步,電子產品日趨輕薄短小(包含晶片面積與封裝面積變小,頻 率越來越高,導線數增多,導線間距變小,重量輕,耐熱性高,可靠性提升), 在相同的空間內需容納更多的電子元件,更加密集的傳輸線路,也就意味著相同 封裝區域需要有更多的接腳來滿足傳輸需求,而接腳數需求的增加,也迫使封裝 製程不斷追求創新的壓力。1970 年代封裝產業使用對稱腳位封裝 DIP(Dual Inline Package),DIP 具有直 接與 PCB 板上的導孔焊接固定的優點,使人員裝配操作更佳的便利性,但在晶 片面積與封裝面積的比例上,DIP 表現就令人非常大失所望。良好的封裝製程 中,晶片面積與封裝面積的比例越趨近於 1 是較理想狀況,但以雙列對位腳 40 根 I/O 導線為例,其晶片面積與封裝面積的比例高達約 86 倍,封裝面積遠遠大 於晶片面積,也就是 DIP 佔去了極大的安裝面積。DIP 封裝腳數少至 4pin,大至 68pin,但隨著封裝製程的演進,DIP 封裝如今已經愈來愈少被採用。

圖 1 DIP 封裝產品

QFP(Quad Flat Pack)封裝技術,在封裝體四周配置接腳,接腳設計更加緻 密,使得接腳數目能大幅度的擴充,QFD 封裝接腳可多達 200~300pin,因此在 過去的數年間,凡高腳數需求的晶片,都是使用 QFD 封裝來進行,但隨著接腳 數需求不斷的提升,接腳的間距也被迫縮短,當接腳間距由 0.8、0.65、0.5、0.4mm 不斷的縮小的同時,迴焊製程的限制與產品不良率快速提升,使 QFP 封裝能力 受到限制,也造就新一代的封裝技術 BGA(Ball Grid Array)產生。

圖 2 QFP 封裝產品 過去 DIP 封裝接腳在封裝體兩側,QFD 封裝接腳在封裝體四個側面,新一 代 BGA 封裝再一次的改變接腳的配置方式,接腳由四個側邊,改變配置到整個 封裝區域的底面,如此設計使接腳數目大為增加,並將以往接腳型式改為球狀型 式。BGA 封裝技術使 I/O 導線數量增多,導線的間距並不需刻意縮小,因此不 會影響組裝良率,除此之外,散熱、重量及訊號傳遞皆有較佳的表現。 圖 3 BGA 封裝產品

晶片尺寸封裝 CSP(Chip Scale Package),定義為晶片尺寸不大於封裝面積的 1.2 倍的封裝技術(荻本英二,1998),CSP 封裝技術可以將原本封裝尺寸大幅縮 小至 1/4 至 1/10,合乎現行電子產品趨向輕薄短小的目標。CSP 擁有封裝體積小、 引線短、低雜訊、低電感及低阻抗等多重優勢。 圖 4 CSP 封裝產品

2.3 IC 封裝流程

1. 晶圓切割(Wafer Saw) (鍾文仁、陳佑任,2005):在晶圓切割前必頇置於 鋼製框架上,並於晶圓背後貼上膠帶,此步驟為晶圓黏片,再以晶圓切 割機進行切割,完成切割後的晶片能整齊排列於膠帶上並受到框架的支 撐,減少搬運碰撞。 2. 晶片黏結(Die Attach):利用環氧樹脂將晶片牢靠的固定於封裝基板或導 線架中,此步驟主要為了確保晶片能確實被固定,以利後續封裝製程。 3. 打線接合(Wire Bonding):晶片內部的導線必頇利用打線接合才能與封裝 基板或導線架完成線路橋接,橋接完畢的線路才能發揮訊號傳遞的功 能,現行打線材料多以純金原料為主。 4. 封膠(Molding):封膠主要目的在使晶片與外部隔絕,如此不但能確保打 線不被外力破壞、防止濕氣侵入造成腐蝕,並有助於晶片的散熱,經過 封膠後的產品已有固定的形體可以方便人員拿取,目前封膠共分為三大 類:a.陶瓷封裝 b.金屬封裝 c.塑膠封裝。 5. 裁切(Trim):為了製程的便利性,一般都將數個甚至數百個基板製作在 同一條導線架上,經過封膠後所進行的裁切步驟,目的在將整條導線架 上已封裝好的產品獨立。 6. 印字(Mark):在完成封裝的產品上印字,使產品容易識別,並提供生產 序號,以利後續產品品質追蹤。7. 植球(Ball Mount):植錫球位置在封裝基板的背面,植錫球主要功能在產 品未來與其他電子產品進行連接時的訊號橋梁,錫球與基板結合以迴焊 方式完成,錫球結合的強度關係到產品是否能長時間工作的重要因素之 一。

8. 檢測(Inspection):確保經過封裝後的晶片品質合乎需求。 9. 包裝及運送(Packing & Delivery)。

2.4 焊接與焊料簡介

為了達成兩個電子元件的結合,且能進行訊號的傳遞,需使用焊接製程來將 兩合金鍵結,而焊接材料就能有效的與金屬基材或底層金屬的表面處理之金屬層 相互結合,焊料種類及金屬基材的表面處理技術之間相互關係就大致決定了焊接 接點的強度。2.4.1 焊接原理

在過去有許多的焊接方式已被廣泛使用,其中又以烙鐵焊接最普遍,也是最 古老的焊接方法,但僅限於局部或單點式的焊接,如今的焊接技術已可以依據加 熱面積或接點數量進行,目前大致可區分為兩大類:一類為大量焊接另外一類為 導向能量法。 在載板廠中大量生產的焊接法中,以爐迴焊最能達到相關需求,此方法可使 整片載板帄均受熱並一次完成大量焊接,所謂迴焊 Reflow(翻譯有迴流焊、迴焊、 熔焊、流焊等),是指利用輸送帶載負待焊產品經過多道加熱段,在熱空氣或搭 配氮氣於高效全方位傳熱下,完成錫熔融達成焊接流程。 圖 5 迴焊爐設備迴焊爐有多個加熱模組,並區分多個區段,因此可依需求設定不同的溫度, 以精確掌控焊接過程,爐體內區段的溫度均勻性對於整體焊接過程是非常重要的 因子,均溫性的好壞會決定迴焊焊接的品質,在整個工作區中心至工作區邊緣的 溫差不可大於 5℃。另外一個需注意加熱器的反應時間,當大量的板材通過迴焊 爐時,爐內溫度被大量板材吸收,此時迴焊爐必頇對損失的熱進行補償,而爐內 的熱電偶可以感應爐內的溫度變化,來執行加熱器的控制,快速反應並調整溫度。 迴焊爐的溫時曲線(Profile)是控制焊接過程中重要溫度依據,主要目的在控 制載板到達焊錫溫度的溫度與時間相互關係,也就是焊錫從固態到熔融的液態再 由液態回到固態的控制情形,而決迴焊溫時曲線有許多的因素,主要評估項目 有:a.錫成份 b.載板材質 c.板材厚度與層數 d.助焊劑種類,一般載板廠都會依上 述項目及材料的特性進行溫時曲線圖的推估,但基本上很難計算出泛用的迴焊溫 時曲線,因此每種材料或產品都需建立特有的溫時曲線圖來貼近實際焊接溫度。 在迴焊溫時曲線圖中,有四個區段,如圖 6 所示,分別為:1.預熱及乾燥, 2.熱吸收及焊錫活化,3.迴焊,4.冷卻。 圖 6 迴焊溫時曲線圖 (JEDEC J-STD-020C, 2004, figure5-1) 1. 預熱及乾燥:載板由常溫進入爐內,此時溫度約 150℃,因電氣元件結 構對於熱十分敏感,如果加熱速度過快,材料對於熱的膨脹係數不同, 容易在產品疊構處產生分層的現象,造成產品失效,此階段就是為了讓 所有的材料皆能緩慢的升溫,並使表面乾燥。 2. 熱吸收及焊錫活化:此步驟是為了更緩慢的加熱程序,此時助焊劑必頇 提升至足夠啟動活化的狀態。 3. 迴焊:迴焊的尖端區域也是最高溫度所在,此溫度微微高於焊錫熔點的 溫度區域,一般會高出 25~50℃,是為了確保所有待焊接的零組件都被 加熱到足夠迴焊的溫度,此階段的焊接零組件應充分被液態焊錫所浸潤。

4. 冷卻:此階段載板會進行降溫,如同升溫一般,冷卻速率也必頇要加以 注意,如果載板厚度較厚或材料散熱溫度較差產品,在退出迴焊爐前, 就必頇冷卻至焊錫液化溫度之下,以防止焊接點位置偏移的情況。

2.4.2 焊料簡介

1. 錫球 因應電子產品輕薄短小及高功率的需求,現行電子業焊接所使用的 焊料,經常使用錫球的形式製作(張家瑋,2007),錫球主要的功能在連 接電子元件並提供訊號,取代過去半導體以引腳的方式來作為元件的橋 接,如此的設計不但能大幅度提升引腳的數量,使電路設計更加精簡, 體積縮小,散熱性也能大幅的改善,因此錫球已成為新形態焊接技術的 重要材料。 在過去兩元件焊接結合所選擇的焊料,以往都使用含鉛的錫鉛焊料 (63Sn/37Pb),錫鉛焊料在電子構裝製程中一直扮演著重要的角色,錫鉛 焊料比起其他合金焊料不僅便宜且不同製程環境下仍可展現較佳的可 靠性,錫鉛焊料同時擁有低熔點、高耐熱循環性、高抗潛變性、高強度、 高韌性的焊接優點。 近年來,由於環保議題逐漸被受重視,在各國環保聯盟團體的壓力 及相關法規的制定下,對於含鉛產品漸漸的已經被禁止使用,取而代之 的無鉛焊料錫球(Lead Free Solder) (Patrick, 2001)成為焊料的主流,在 2003 年歐盟通過無鉛正式文件,其中 WEEE(Waste from Electrical and Electronic Equipment),明文規定電子產品至 2006 年 7 月起,全面禁止 鉛使用,在 RoHS (Restriction of Use of Hazardous Substances),也同樣訂 定相關禁鉛規範,禁止使用鉛(Pb)、鎘(Cd) 、汞(Hg) 、六價鉻(Cr) 、 多溴聯苯類(PBB)、多溴二苯醚類(PBDE)六項物質。日本電子工業發展 協會(JEIDA)也訂定無鉛焊料使用時程規定,在 2003 年以後生產的產品 皆頇使用無鉛焊料,在全球環保要求及法規制定下,使焊料由以往的錫 鉛合金焊料,不得不採用其他無鉛合金的焊料來取代,以符合相關法規 的要求,對此,電子產品的焊接技術,需放棄先前數十年來所開發的技 術,重新尋找其他無鉛焊料的合適技術。 現行無鉛焊料種類已多達百種,依金屬合金成分不同,其焊錫性與 焊點強度也皆有差異,但無論何種無鉛合金錫球,其焊點強度與成本皆 比 Sn63/Pb37 合金焊料來的脆(Yi, 2005),但礙於環保法規的規範,仍頇 在無鉛焊料中尋找適當的取代產品。在選擇適當的無鉛焊料成分頇考慮下列幾項因素:無毒性,成本 低,金屬朔性小,製程溫度低,焊接可靠度良好,來加以考量,經評估 大致合乎上述條件且能取代錫鉛合金焊料者,有下列四種合金組合: (1) 錫銀合金 Sn96.5/Ag3.5:兩者合金之熔點為 221℃,雖已被使用多 年,但其焊接過程中的沾錫性差(因液態表面張力過高,產生接觸角 過大,導致散錫性不足),使焊接品質難達嚴苛標準,其熱膨脹係數 (CTE)也高出錫鉛焊料 20%。但導電性較錫鉛焊料增加 30%,比重 也大幅下降 12%。 (2) 錫銅合金 Sn99.3/Cu0.7:兩者合金之熔點為 227℃,在一般空氣中焊 接,沾錫性差,焊點產生粗糙與織紋狀外觀,再者其機械強度在無 鉛焊料各合金中,敬陪末座,唯有價格便宜且焊接時不易氧化,浮 渣少,較適用於特殊的產品製程,如 PCB 業進行噴錫就較常使用此 種焊料。 (3) 錫銀銅合金 Sn/Ag/Cu:三者合金之熔點為 217℃,三者不同比重的 近似產品種類繁多,此三種合金成分是目前業者公認無鉛焊料中較 可通行的標準焊料,但比起錫鉛焊料無論在散錫性與焊點強度及成 本方面都來的遜色,錫銀銅三者合金僅是在眾多無鉛焊料中表現較 佳的一種。 (4) 錫銀鉍及其他金屬四合金 Sn/Ag/Bi/X:加入鉍合金可使焊接熔點下 降,且能提升焊接沾錫性,但鉍金屬較脆容易產生鉍裂的困擾。 2. 助焊劑(Flux) 為了使焊接過程中兩金屬或合金連接能順利進行,且確保金屬表面 必需是清潔無汙染及氧化,就要藉由助焊劑來完成,助焊劑受熱後可以 移除電子零件金屬表面微量氧化物,露出潔淨的金屬表面,提升焊錫與 基材之間介面合金共化物層 IMC(Inter-Metallic Compounds)產生的能 力。助焊劑本身是一種化學活性的化合物其主要成分與功能如下: 主要功能: (1) 去除焊接表面氧化物及汙染物。 (2) 與金屬氧化物產生反應,熔解反應產生的金屬鹽類。 (3) 有效保護焊接表面,避免再度氧化。 (4) 形成一層熱散布層,使焊接熱能均勻化。 (5) 降低焊錫與基材表面張力。 主要成份:

(1) 載劑(Carrier Materials):此為主要成份,協助活性劑分佈及傳熱。 (2) 活性劑(Activator):在高溫環境中可對氧化金屬表面產生還原作用, 一般成份如氯化物、溴化物、羰酸、胺類等。 (3) 溶劑(Solvent):可調節黏度與比重,協助整體過散及傳熱。 (4) 濕潤劑(Wetting Agent):協助與載板結合與擴散。 (5) 發泡劑(Foaming Agent):表面活性劑。

2.5 介面合金共化物(Inter-metallic Compound,IMC)

在焊接過程中,兩種不同的金屬或合金,一定要產生兩者的合金共化物層, 才可宣告完成焊接程序,否則只能稱為冷焊(Cold soldering)或虛焊。摔落測詴 (Drop test)、推球測詴(Shear test)、拉球測詴(Pull test)等,都是檢查載板與錫球是 否焊牢的手段,並且利用高溫儲藏測詴 HTST(High Temperature Storage Test)等, 加速老化測詴來考驗焊點的可靠度。這一切的詴驗都是為了檢驗錫球與載板的結 合強度,但可以更加精確的說,是為了瞭解兩個焊接金屬間所形成的介面合金共 化物的強度,因此探討焊接強度就應該研究 IMC 的形成及日後的變化情形。 大多數的載板都以銅或鎳來當焊接基材,因此當焊料在高溫中與銅面瞬間反 應形成介面合金共化物為六銅五錫的化合物(Cu6Sn5)或在鎳面上形成三鎳四錫 (Ni3Sn4),因此表面處理中:噴錫、OSP、I-Ag、I-Sn 都是以六銅五錫的化合物的 IMC 所焊接牢固,至於電鍍鎳金或是鎳鈀金等表面處理,則是以三鎳四錫的化 合物的 IMC 所焊接牢固。 IMC 形成也就是固態銅或固態鎳的表面,在高溫時遷移(Migration)到液態錫 金屬中,冷卻固化後即形成 IMC 層,兩金屬也就能強力牢焊在一起,在完成焊 接後,固體銅與固體錫兩者間相互遷移仍會持續進行,只是速度較為緩慢,而銅 的遷移速率比錫快,經長時間的遷移作用後,在原本六銅五錫的化合物與底銅 間,逐漸生成惡性 IMC-Cu3Sn。一旦形成 Cu3Sn 焊點強度將會逐漸下降,這是無 法避免的現象,此現象在高溫環境中速度還會更加的迅速。 圖 7 IMC 生長狀況 (Patrick, 2001, figure 2)2.6 表面處理簡介

完成電子產品之成品製作後,並不會立即進行封裝與焊接作業,為了保護金 屬表面不被氧化或侵蝕,就必頇在金屬表面進行各類的表面處理,使未來的組裝 作業能順利進行。不同的表面處理有其特有的組裝特性,如表 1 針對封裝載板表 面處理的特性加以彙整。 表 1 金屬表面處理能力整理 表面處理 共帄面性 可焊接性 打金線 打鋁線 接觸式表面 熱風整帄 No Yes No No No 有機保焊 Yes Yes No No No 化鎳鍍金 Yes Yes Yes No Yes鎳鈀金 Yes Yes Yes Yes Yes 鈀 Yes Yes Yes No Yes 銀 Yes Yes Yes Yes Yes 錫 Yes Yes No No No

(參考資料來源:林定皓,2007,p.55)

1. 有機保焊劑 OSP(Organic Solderability Preservatives)

有機保焊劑 OSP(白蓉生,2006),就是在潔淨裸銅表面,覆蓋一層薄 的有機皮膜,主要的功用在於保護銅面在進行焊接前不會生鏽(氧化或硫 化),此薄膜含有氮官能基的有機化合物,但卻又能在與錫球進行熔融時, 容易的被助焊劑清除,露出潔淨的銅面進行焊接,此防鏽的表面有機皮膜 就稱為有機保焊劑 OSP。 OSP 技術經過多年的發展至今,已經進入了第五代,不僅改善前面數 代的製程缺陷,對於無鉛焊料焊接峰溫高達 265℃也得到妥善的改良,第 五代 OSP 製程有以下的特色:(1)不沾金面:在載板上經常有待打金線的金 手指,鍍鎳金焊墊等,先前幾代的 OSP 製程都會沾染金面,導致必頇在進 行 SOP 製程前,需仔細遮蔽金面並在事後進行還原動作,不僅耗時更會對 製程及產品產生污染,現行的 OSP 製程已可以完全通過金面目視不變色, 其實也非完全不沾附金面,只是目前的 OSP 薄膜已可薄至 0.2~0.3um,不 會造成產品變色問題。(2)可承受三次無鉛焊接:第五代的 OSP 熱解溫度已 大幅提升到 350℃,對於抗氧化的能力獲得改善,再加上薄膜厚度薄,對 於電性測詴方面更加有利(有機塗裝不具導電性,但非常薄的表面塗佈則不 會影響電性測詴結果)。(3)可被各種免洗助焊劑所移除。 OSP 製程步驟:清洗劑→微蝕→調整劑→OSP→水洗

(1)清洗劑:此步驟主要是進行銅面清潔,清潔劑可以去除氧化物及附 著於銅面的雜質,以確保在進行 OSP 主製程前銅面的乾淨。 (2)微蝕:此步驟主要對於銅進行微蝕,讓銅露出新鮮的表面,使銅可 以與 OSP 產生均勻的複合作用。 (3)調整劑:此製程為 OSP 製程中選用的製程,依據供應商或產品需求 選擇執行。 (4)OSP:此步驟主要是在銅面上覆蓋有機薄膜,保護新鮮的銅面不被 氧化。 (5)水洗:此步驟主要用來除去前程序步驟留下的化學殘留物。 2. 浸鍍錫 IT (Immersion Tin) IT 已在 PCB 及載板業使用多年,也是相當成熟的表面處理技術之一, 新式的浸鍍錫技術是先在裸銅面上長出有機皮膜(銅絡合物),再進行置換 錫的沉積,不但可以增強抗老化的能力,還可以減緩鍍錫表面氧化物 (SnO,SnO2)的生成(林定皓,2007)。 (1)浸鍍錫製程步驟:清洗劑→微蝕→預浸→浸銀→水洗 (2)清洗劑: 進行銅面清潔,以利後續製程進行。 (3)微蝕:進行銅面的微蝕,使銅層暴露出新鮮的銅面。 (4)預浸:主要目的在活化銅面並防止汙染物進入浸錫槽。 (5)浸錫:此步驟主要長出錫層,浸泡時間的長短與錫層厚度成正比, 此步驟需使約 10~15um 的純錫留在銅面上,如此才能維持穩定的焊接 表面。 (6)水洗:除去前程序步驟留下的化學殘留物。 3. 浸鍍銀 (Immersion Silver) 浸鍍銀表面處理就是在銅層表面,以銀層保護,浸銀析出層提供了一 層約 0.1~0.4um 的保護層,銀提供了帄整而良好的可焊接面,可以利用設 備進行高產出生產,其表面也可與鋁線與金線結合。 (1)浸銀製程步驟:清洗劑→微蝕→預浸→浸銀→水洗

(2)清洗劑: 進行銅面清潔,以利後續製程進行。 (3)微蝕:進行銅面的微蝕,使銅層暴露出新鮮的銅面。 (4)預浸:將待浸銀的產品先放置至預浸槽內,主要目的在防止汙染物 進入浸銀槽。 (5)浸銀:以浸泡反應方式析出薄層的銀。 (6)水洗: 除去前程序步驟留下的化學殘留物。

4. 電鍍鎳/金 ENIG (Electroless Nickel Immersion Gold)

電鍍鎳金使用在載板已經相當多年,也是主要的表面處理製程,鎳厚 一般約 100~200um,表面金層約 30um,表面金層為中性軟金,適用於打線 (wire bond)處理,例如 BGA 或 CSP 產品正面晶片打線或接著(Die Attach) 用途。 電鍍鎳金的焊點強度與焊錫性較差於其他表面處理,因為進行焊接的 瞬間,部分金的成分會熔入焊點中,當金層越厚,熔進焊點的金比例會增 加,如此一來就會增加不良的 IMC 層,且焊墊面積越小越明顯,故電鍍鎳 金用於焊接的表面處理不是非常的恰當,只是對於產品正面需打線的 BGA 與 CSP 產品而言,僅只是貪圖製程方便,如以純焊接的層面來加以探討, 使用電鍍鎳金不僅焊接強度遠不如其他的表面處理技術,成本也相當昂貴。 (1)電鍍鎳金製程步驟:清洗劑→微蝕→催化劑→電鍍鎳→浸金→水 洗。 (2)清洗劑: 進行銅面清潔,以利後續製程進行。 (3)微蝕:進行銅面微蝕,使銅層暴露出新鮮的銅面。 (4)催化劑:催化劑附著於銅表面,降低了活化能並能同時將鎳析出到 銅面上。 (5)電鍍鎳:利用電鍍將鎳層增厚,鎳層厚度需洽當才能防止擴散遷 移,鎳層同時可以作為日後焊接的表面。 (6)浸金:在鎳層表面生成薄的金層,使用浸鍍是一種置換反應-金置換 表面的鎳,金層可以有效的保護鎳面,避免產生氧化。 (7)水洗: 除去前程序步驟留下的化學殘留物。

5. 電鍍鎳/電鍍鈀/浸金 ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) 在載板表面處理技術中,ENEPIG 為近期正式量產的新技術,與電鍍 鎳金不同的在於中間多了一層鈀金屬,除了保有原先電鍍鎳金在打線上的 優勢外,也大幅改善了電鍍鎳金在焊接結合力不足的缺點,在 ENEPIG 表 面處理中,在銅面上的鍍鎳層厚度約 3~6um,之後會進行鍍鈀層厚度約為 0.1~0.5um,最後進行浸金處理厚度約為 0.02~0.1um,其中鈀層主要可以防 止腐蝕,ENEPIG 也提供了一個良好帄整度的表面,鈀是一個較硬的表面, 適合需打金線產品。 ENEPIG 製程步驟:清洗劑→微蝕→催化劑→電鍍鎳→催化劑→電鍍 鈀→浸金→水洗。此製程步驟與電鍍鎳金相似,僅在鎳與金層中,鍍上薄 鈀。 6. 其他表面處理技術 因環保訴求無鉛焊接已成為必然的發展趨勢,除了焊料的更換外,焊 墊、通孔或表面處理也勢必隨之改變,除上述多種表面處理技術外,文獻 或不斷研發中的方法頗多,但最後仍頇進行成本及實際可行性的評估,常 因產品的需求不同,而使用其特有的表面處理技術,因此表面處理技術在 PCB 與載板的使用上,仍會不斷的發展最合適的技術來滿足本身製程上的 需求。

2.7 產品可靠度測詴

可靠度測詴定義:電子元件或組裝產品在經過設計的使用環境中,經過一段 時間的運作後,其產品功能可維持正常運作的機率。可靠度測詴目的: 藉由加 速測詴(Accelerated Test),評估產品使用壽命是否能超過設計的使用年限,並了 解產品在耗損期損壞的失效原因,使產品設計階段時,即可了解未來產品被使用 的壽命。 現行半導體封裝產業的可靠度測詴規範,皆依循 JEDEC 國際規範,所謂 JEDEC(Joint Electron Device Engineering Council) 就 是 美 國 半 導 體 協 會 由 MIL883E 軍用規格所衍生出來的工業標準,工業發展領導標竿,評議電子裝置 及封裝所需遵守的準則,有超過 3300 個參與者及 300 家企業共同制定這套標準, 以符合製造及客戶的需求。2.7.1 高溫儲藏測詴 HTST(High Temperature Storage test)

高溫儲藏測詴(JEDEC,2004)是測詴時間與溫度對產品的影響性,測詴方式 只提供不同的溫度條件,並不涉及供應電壓,高溫儲藏測詴也許是破壞性詴驗取 決於時間、溫度及產品包裝形態而定。 最終的詴驗量測需移除設備進行電性測詴,檢測產品功能是否堪用,詴驗期 間是否進行檢測可自行決定。 在 JEDEC 規範中高溫儲藏測詴共有七種詴驗條件溫度,在典型的產品測詴 及可靠度監控測詴條件,一般以 150℃,執行 1000 小時為建議的測詴條件。2.7.2 錫球推力測詴(Solder Ball Shear)

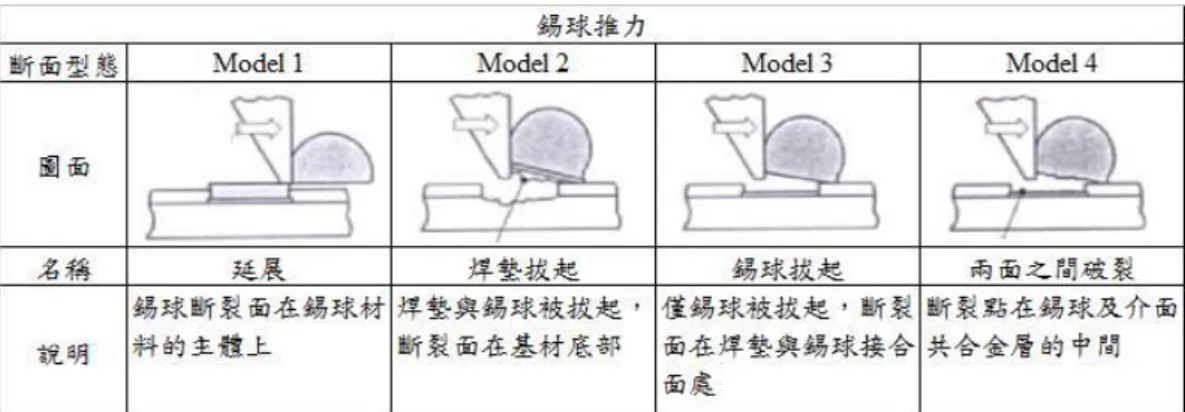

錫球推力測詴方法(JEDEC,2006)為一種破壞性測詴,主要用於評估錫球 (Solder ball)反抗測詴機台推力,提供儀器製造,搬運,測詴,運輸及終端用戶條 件。 測詴數量需符合統計需求,並合乎成本與製造限制,建議測詴數量為 22、 30、45…等是比較合適的。錫球推力值及斷面型態與推球速度、推球治具及錫球 完成迴焊到測詴時間的間隔,有顯著的差異,因此為了確保測詴數據可信度,測 詴期間應保持一定的測詴速度與測詴治具,並在完成迴焊後一段時間內完成此測 詴作業,標準詴驗建議在完成迴焊四小時內需完成推球詴驗。 此測詴方法對於各種錫球合金成分組合皆適用(SnPb、SnAg、etc.) 或各種結 構(homogeneous solder alloy, solder-coated organic or metallic core, etc) 選擇缺點 型態評估類型與所需求的 solder ball 成分結構有關。此測詴基材可為有機或無機 合成物及許多不同類型的產品型態(BGA, CSP, etc.) 待測詴樣品必頇穩固的固定在夾具上,且應與測詴台面保持水帄,夾具不可 損壞待測樣品,且不影響推球行進路線,待測詴錫球並不會與鄰近的錫球相互影 響,執行推力工具與測詴帄面約成 90+-5°。一般推球速度建議在 0.0001-0.0008 m/s(100-800um/s)。 測詴結果錫球推力值必頇包含最小值,最大值,帄均值及標準差,最大推力 值與錫球的種類、錫球墊大小、防焊開孔型態及墊型態有其關聯,需收集足夠的 資料以建立錫球推力值最小的需求水準,來適用於各種的產品設計。 推球結果必頇記錄斷面型態,此斷面型態對於判斷錫球結合力有輔助的效 果,一般可以借助工具顯微鏡或是電子顯微鏡來協助判斷錫球的斷面型態。斷面 型態共區分為四種,如表 2 所示:

表 2 錫球推力測詴斷面型態

(JESD22-B117A, 2006, Table4.1)

2.7.3 錫球拉力測詴(Solder Ball Pull)

錫球拉力測詴方法(JEDEC,2007)為一種破壞性測詴,主要用於評估錫球 (Solder ball)反抗測詴機台拉的力量,提供儀器製造,搬運,測詴,運輸及終端用 戶條件。 錫球拉力可分為快速拉球及慢速拉球,快速拉球速度介於 15-1000mm/s,慢 速拉球速度介於 0.1-15mm/s,其他規定與 2.6.3 錫推推力測詴規定相同,唯頇注 意在執行錫球拉力詴驗前,必頇考慮錫球墊裸露直徑,來決定適當的錫球型態及 直徑,錫球直徑與錫球墊直徑比例頇大於或等於 1.1,而錫球直徑與完成焊接後 錫球高度比例頇小於 2.2,請參閱圖 8,如此才能確保錫球能被拉球治具穩固的 夾持。 圖 8 錫球拉力測詴規定錫球外觀比例 (JESD22-B115, 2007, Figure4)

測詴結果錫球拉力值必頇包含最小值,最大值,帄均值及標準差,最大拉力 值與錫球的種類、錫球墊大小、防焊開孔型態及球墊型態有其關聯,當足夠的資 料收集建立推拉值最小的需求水準,來適用於各種的設計運用。 錫球拉球結果必頇記錄斷面型態,此斷面型態對於判斷錫球結合力有輔助的效 果,一般可以借助工具顯微鏡或是電子顯微鏡來協助判斷錫球的斷面型態。錫球 拉力測詴斷面型態共區分為五種,如表 3 所示: 表 3 錫球拉力測詴斷面型態 (JESD22-B115, 2007, Table4.1)

2.8 實驗設計原理

近 幾 年 由 於 電 腦 普 及 , 使 實 驗 設 計 與 分 析 (Design and Analysis of Experiments, DOE)被普遍地運用在許多的領域,透過設計一個實驗來進行數據收 集與分析,達到提升製程良率、降低生產變異、縮短生產時間或降低成本等目的。 在 IC 封裝的領域中,許多學者也是透過實驗設計來解決製程上的問題,例如: 李 藍怡與黃乾怡(2002)以實驗設計改善筆記型電腦 PCB 設計與組裝,邱奕賢(2006) 使用實驗計劃法求得印刷電路板微鑽針最佳鑽孔參數,這些研究者都是利用實驗 設計來改善製程,且能夠得到良好的效果,因此本研究透過實驗設計法來研究 IC 封裝載板表面處理技術與無鉛錫球種類對焊接可靠度影響。 在執行實驗設計來改善問題前,必頇先了解實驗設計基本的設計原理:A. 重複(Replication),B.隨機(Randomization),C.區集劃分(Blocking) ( Montgomery, 2008)。所謂的重複就是將每個因子實驗組合反覆測詴,此步驟可使實驗人員估 計實驗誤差之變異數;除此之外,如果實驗因子的效應是以樣本帄均值來估計 時,則重複實驗可以得到更加精確的效應估計值。隨機化實驗順序是實驗設計能 否客觀衡量實驗結果的重要因素,將實驗材料或條件在實驗順序做隨機排列,透 過此一步驟能降低許多微小的干擾因子,目前大多數的統計軟體都可以配合實驗 者進行隨機化的實驗順序設計。而區集劃分是實驗設計中非常重要的ㄧ個設計技 巧,主要目的在於降低或消除干擾因子;通常這些干擾因子並不是實驗想要探討

的,例如在探討一個影響製程變異的因素時,操作員的不同的確會直接影響到最 後的結果,但當操作員的因素卻不是想要探討的主題時,就可利用區集劃分設計 來降低或消除此因素造成的結果差異。以上三個原理是實驗設計的基礎,在進行 任何的實驗設計時,需仔細分析此三個實驗設計的原理。 利用統計來設計並分析實驗之前,必頇清楚明白研究的目的為何、資料收集 的方法及資料特性與如何分析,如此才能有效的利用實驗設計來達到想要的目的 ( Montgomery,2008)。一般實驗設計流程約略分為:問題認定、決定反應變數 的特性、因子與水準的選擇、實驗設計方法、執行實驗、資料統計分析及結果分 析。 1. 問題認定:清楚的描述問題,有助於了解研究的現象及協助最後數據分 析的結果,問題的型態有可能為最佳化條件、確認條件、發現新材料或 增加穩定性…等,而如果沒有明確的定義問題,常會導致實驗失敗,造 成時間、材料及資源的浪費。 2. 決定反應變數的特性:選定反應變數需確定此變數能提供有意義的資訊 來釐清問題所在,最常使用的反應變數為量測值的帄均值或標準差。另 外精確的量測能力能提升實驗的精確度,並減少實驗重複的次數。 3. 因子與水準的選擇:一般而言,因子可分為兩類:一類為潛在設計因子, 另外一類為干擾因子。而潛在設計因子又可細分為:設計因子、固定因 子及允許變動因子三類,其中設計因子就是實驗想要加以研究的目標, 固定因子會對實驗產生影響,但不是想要探討的目標,因此實驗過程中, 通常固定於特定的水準,允許變動因子指的是實驗單位間的變異,此因 子依賴隨機化的實驗設計來加以減少或消除。干擾因子也可分為:可控 制因子、不可控制因子及雜音因子三類,干擾因子並非實驗想要分析的 因子,所以常透過區集劃分原理來降低此因子對與實驗結果的干擾。實 驗者在選定設計因子可利用特性要因圖來加以協助,或是利用多因子 2 水準來篩選因子,完成設計因子的選定後,必頇決定設計因子的變動範 圍與實驗時的水準。 4. 實驗設計方法:當完成上述步驟後,接下來需考慮隨機化的順序,是否 有干擾因子頇採用的區集劃分,實驗需要重複的次數。許多實驗設計軟 體提供相當便利的介面,實驗者僅需輸入相關的資訊,即可得到進行實 驗的順序,其中已經包含了隨機化、區集劃分及重複性等實驗需求。 5. 執行實踐:依據實驗規劃進行數據收集。 6. 資料統計分析及結果分析:運用統計方法來分析實驗所得來的數據是客 觀的判斷,但統計方法並無法驗證因子的特定效應,只對數據的可性度 提供可能的誤差及陳述一個信心水準來提供實驗者進行判斷依據。

三、 實驗規劃

本研究希望利用實驗設計與分析法,在眾多無鉛錫球種類與表面處理技術種 類中,找出最適當的組合配方,以達到最佳的焊接強度,使電子產品經過摔落衝 擊後,不會因會焊接點斷裂而造成產品失效。本章詳細說明本研究實驗設計中實 驗規劃的內容、實驗料片介紹及設備與參數設定。3.1 規劃實驗內容

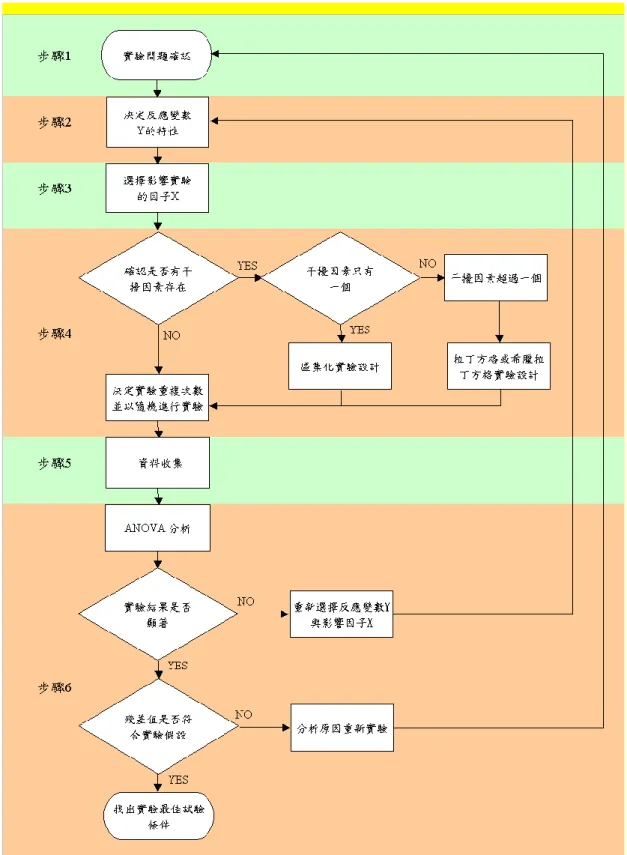

本研究依據 2.8 節所述之實驗設計原理與進行步驟,整理出設計與進行實驗 的流程圖,如圖 9。圖 9 實驗設計流程圖

本研究根據圖 9 的實驗設計流程圖來設計並執行相關實驗條件,一共分為以 下六個步驟: 1. 問題認定:本實驗目的是希望在眾多的無鉛錫球種類與表面處理技術種 類中,找出兩者最佳的焊接組合配方,期望達到最佳的焊接強度,使電 子產品經過摔落衝擊後,不會因會焊接點斷裂而造成產品失效。 2. 決定反應變數的特性:現行焊接的結合力測詴方法,一般是使用錫球推 力或錫球拉力的力量大小來加以判定,本研究以測量焊接後錫球結合的 拉力克數值,做為衡量結合強度的標準。由於本實驗目的在找尋最佳的 焊接配方,因此期望所得到的拉力克數為最大值,而此拉力強度為一個 連續型的變數。 3. 因子與水準的選擇:本次實驗設計因子為無鉛錫球種類及表面處理技術 種類兩因子,此兩因子皆為類別型變數。依據產業現有的技術或研發中 的技術,本研究選擇了四種無鉛錫球,分別為 SAC105、SAC305、SAC405 及 Sn96.5-Ag3.5;而在表面處理技術種類方面,共採用四種表面處理方 式,分別為 IT、ENEPIG、ENIG 及 OSP。在本研究中,助焊劑、迴焊溫 度及載板種類被設定為固定因子。 4. 實驗設計方法:本實驗有一組干擾因子頇採用區集劃分。在半導體封裝 製程中,錫球與電子元件焊接需經過 1 至 3 次的迴焊過程,如產品需重 工則迴焊次數更高達 4 至 5 次。在迴焊過程中,最高溫可高達 250℃以 上,此溫度對於產品而言是一項嚴苛的挑戰,而焊接的結合強度也會在 多次的迴焊過程中產生變化。本研究的目的在於找出無鉛錫球種類與表 面處理技術種類搭配出結合強度最大的最佳組合,並希望這個最佳的組 合在多次的迴焊過程中,仍可保有最佳強度,因此本實驗將焊接次數定 義為干擾因子,採用區集劃分原理來降低此因子對與實驗結果的干擾。 本研究將焊接次數設計成為一個區集,劃分為 1 次、3 次及 5 次,設計 後的實驗內容如表 4。 表 4 實驗執行因子條件 (本研究整理)

5. 執行實驗:經過上述設計後,本實驗共分為 48 組實驗,每組實驗重複次 數 n=10,採用完全隨機進行。 6. 資料統計分析及結果分析:本實驗使用 Minitab 軟體進行實驗分析,檢 視因子是否有主效應及兩因子間是否有交互作用,並詴圖找出最佳的焊 接組合配方。

3.2 實驗詴片介紹

本研究採用實驗計劃與分析法來找出最佳的無鉛錫球與表面處理技術以達 到最佳的焊接強度,除了在 3.1 節詳細描述實驗設計的目的、因子選擇、反應變 數及區集設計之外,實驗過程中需利用各種原物料及設備來完成數據收集,本節 中將對相關的實驗材料、實驗設備種類及設定參數,進行詳細的介紹。3.2.1 載板介紹

本實驗採用晶片尺寸封裝 CSP 來當此次實驗的載板,如圖 10,而選用 CSP 載板最主要因為此類型的載板由於體積小,因此常用於攜帶式電子器材中,符合 本實驗的主要訴求,由於體積小,相對的可焊接面積也受到一定的限制,所以對 於焊接強度的敏感度較高,有助於未來在實驗數據判讀時,更能顯現出配方之間 的差異。 本次實驗用載板其封裝面積為 10×10mm,基材有鍍薄銅約 25 µm,待與錫 球焊接的圓形焊墊約 250µm。 圖 10 實驗載板外觀圖3.2.2 錫球與助焊劑

本研究為符合各國環保法規,禁用鉛在電子產品構裝中,因此以錫球成份不 含鉛來做選擇,共選出四種無鉛錫球成份,SAC105(Sn98.5%-Ag1%-Cu0.5%)、 SAC305(Sn96.5%-Ag3%-Cu0.5%) 、 SAC405(Sn95.5%-Ag4%-Cu0.5%) 及 Sn96.5-Ag3.5,相關成份及圖片如表 5。這四種無鉛成份錫球在台灣皆有相關代 理商製造販賣,在原物料方面取得無虞,且在半導體封裝產業較多公司選用此類 型無鉛錫球,故以此四類無鉛錫球做為此次實驗無鉛錫球中的四個水準。 本 次 實 驗 所 使 用 的 助 焊 劑 同 樣 選 用 無 鉛 成 份 , 此 助 焊 劑 由 Cookson Electronics 生產,型號為 WS9180-M7。由於助焊劑成份牽涉製造商機密,因此 大多無法得知確切組成成份,因本研究將助焊劑列為固定因子。 表 5 實驗錫球成份及外觀 (本研究整理)3.2.3 表面處理技術

本實驗載板表面使用四種不同的表面處理技術,分別為”有機保焊劑(Organic Solderability Preservatives, OSP)”、”浸鍍錫(Immersion Tin, IT)” 、”電鍍鎳/電鍍鈀 /浸金(Electroless Nickel Electroless Palladium Immersion Gold, ENEPIG)” 及 “電 鍍鎳/電鍍鈀(Electroless Nickel Electroless Palladium, ENEP)”,此四種表面處理技 術如表 6。在上述四種表面處理技術中,OSP 與 IT 的表面處理技術運用在載板表面處 理技術上已有相當長的時間,而 ENEPIG 與 ENEP 則是目前業界剛導入量產及研 發階段的新表面處理技術,因此本研究選擇此四種表面處理技術,在產業界具有 其代表性,至於各種表面處理技術的原理及差異,可參閱 2.6 節表面處理技術中 有明確詳述。 表 6 實驗表面處理技術種類 (本研究整理)

3.3 實驗設備及參數設定

本實驗過程中需使用三種實驗設備:自動植錫球設備、迴焊設備及錫球推力 拉力設備,為確保本實驗的完整性,在本節中,將此三項實驗設備分別對於其原 理、功能、廠牌型號及設定參數,進行詳細描述。3.3.1 自動植錫球設備

在產品進行焊接前,需將錫球精確的放置在待焊的載板上,但由於載板的接 腳數眾多,待焊的數量也就非常的多,因此就需要透過自動植球設備來完成此步 驟,一般自動植球設備分為兩大類一種為鋼板模具植球設備,另外一種為單點植球設備。 本研究由於為實驗性質,為求實驗便利性,因此使用單點植球設備,如此一 來不但可以節省鋼板模具的費用,也可節省製作模具所等待的時間,此單點植球 設備使用由 Marugo Industry 廠商所製造的 SSBM-03F 型,進行植錫球,此設備 如圖 11。 圖 11 自動植錫球設備 (本研究整理)

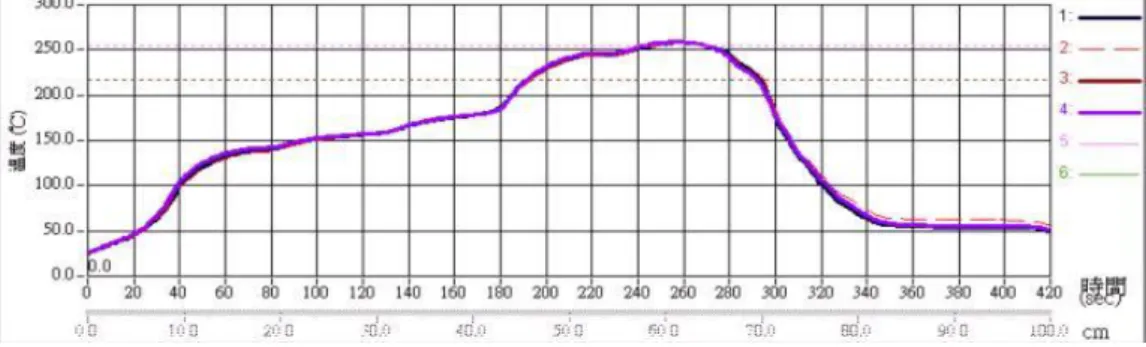

3.3.2 迴焊設備

完成植錫球過程,下一個步驟就是將載板與錫球一起送進迴焊爐,利用高溫 使錫球熔融,達到焊接的效果。本實驗設備採用 RESA 公司所生產之迴焊爐,此 型迴焊爐共有五組加熱器,此五組加熱器溫度設定分別為 1:145℃ 2.160℃ 3.180℃ 4.255℃ 5.260℃,並將輸送速度設定為 70cm/min,這些參數設定的條件 皆符合 JEDEC J-STD-020D.1 國際規範要求,所得到的迴焊溫時曲線(Profile)如圖 12。圖 12 詴驗載板迴焊溫時曲線圖 (本研究整理)

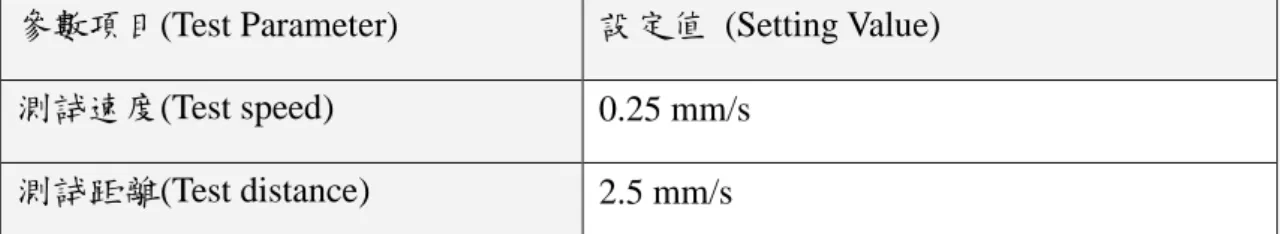

3.3.3 錫球推力、錫球拉力設備

本研究最終目的在測詴無鉛錫球與表面處理的焊接結合強度,而目前國際標 準衡量焊接結合強度,都以錫球焊接後的推力或拉力的強度來評估,本實驗所使 用的設備是 CONDOR 公司所生產的 100 型設備來進行,如圖 13 所示。 圖 13 錫球推力拉力設備 (本研究整理) 本研究錫球拉力實驗機台參數設定,採用國際標準規範 JESD22-B115 所建 議之參數設定值,相關參數設定如表 7。表 7 錫球拉力參數設定值 參數項目(Test Parameter) 設定值 (Setting Value) 測詴速度(Test speed) 0.25 mm/s

測詴距離(Test distance) 2.5 mm/s

四、 實驗結果與分析

4.1 實驗結果

本實驗依據一個隨機化完全區集設計的兩因子實驗,計共收集 48 組實驗組 合,每種組合實驗次數重覆 10 次,共計 480 個拉力數據。從題目的選定、實驗 的規劃、實驗的進行及數據分析共耗時六個月,實驗耗用的人力及物料成本約數 十萬元,由其無鉛錫球及表面處理技術的收集準備更是艱辛,本研究克服困難, 完成數據收集,將所收集的資料詳細列於附錄一所示。4.2 數據分析

4.2.1 變異數分析

本實驗的線性模型方程式如式(4.1)所示,其中 ηi是無鉛錫球種類的效應,βj 是表面處理技術種類的效應,(ηβ)ij 是無鉛錫球種類與表面處理種類的交互作用 項,δk是焊接次數的區集效應,εijk表殘差(residual)項,一個合理的線性模型的殘 差應符合NID(0,ζ2 )的假設。 本實驗採用二因子及一個隨機化完全區集設計的變異數分析如表 8,其中所 有的效應檢定都是以各別的均方除以均方誤差項,本研究期望在95℅的信心水準 下,來檢定各因子的主效應與兩因子間的交互作用是否顯著。 經 Minitab 軟體進行實驗分析並將結果彙整於表 8,在主效應部分由於無鉛 錫球種類與表面處理技術的 P-value<0.05,因此無鉛錫球種類與表面處理技術的 主效應是顯著的,也就是無鉛錫球的種類或是表面處理技術的選擇都會對焊接強 度產生顯著的影響。 在交互作用效應部分,因無鉛錫球種類與表面處理技術的 P-value<0.05,所 以無鉛錫球種類與表面處理技術種類之間有顯著的交互作用,也就是並無單一種 無鉛錫球或是單一種表面處理技術能對焊接強度有最佳的表現,兩者種類的選擇必頇一起加以考慮才能找出最佳的焊接材料組合。 表 8 焊接強度變異數分析結果

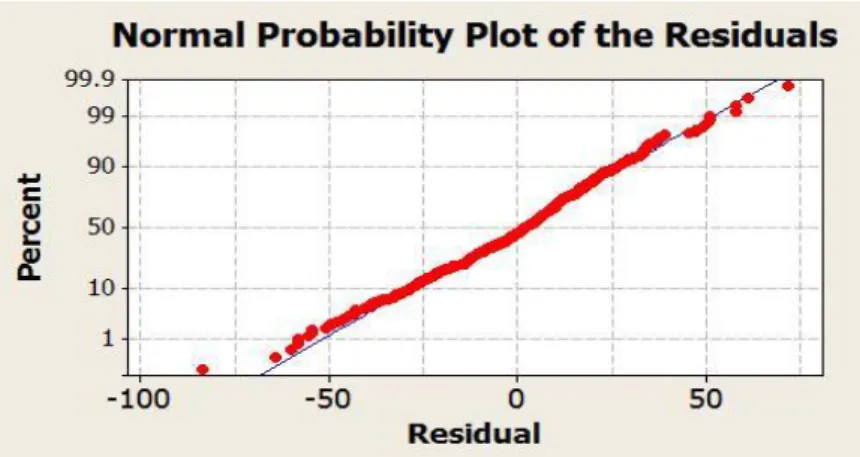

4.2.2 模型假設驗證

在表 8 可以發現,無鉛錫球種類與表面處理技術會對焊接強度有顯著的影 響,在做進一步的分析前,需驗正該實驗結果滿足變異數分析的三個假設:a.常 態性 b.同質性 c.獨立性。唯有實驗數據符合此三個假設,才能證明實驗數據的結 果足以代表整個母體的結果。 1. 常態性驗證:劃出殘差直方圖來檢驗實驗的常態假設,如果誤差分配的 確是常態,則圖形會是約略成一條直線,因此我們本實驗的殘差常態機 率圖(normal probability plot)中,圖形略呈一直線,可說明本實驗結果符 合常態性假設,如圖 14。圖 14 殘差常態機率分佈圖 (本研究整理) 2. 同質性驗證:如果實驗符合同質性的假設,則殘差應該是沒有特殊結構 的,如果觀測值的變異數會隨著觀測值的增加而變大,則殘差對配適值 的圖形會像似一個開口向外的漏斗形狀,由圖 15 本實驗殘差對配適值散 佈圖所示,殘差與配適值分佈大略對稱,且無特殊形狀排列判定,本實 驗結果符合同質性假設。 圖 15 殘差對配適值散佈圖 (本研究整理) 3. 獨立性驗證:將殘差値以資料收集的時間順序來劃圖,如此有助於了解 殘差間是否存在關聯性,當連續出現一連串正或負的殘差時,就表示存 在某種關連性,也意謂著違反了誤差的獨立假設,由本次實驗殘差對時

間的關係圖如圖 16,殘差數值變化隨時間成隨機分佈來判定,本實驗結 果符合獨立性假設。 圖 16 殘差對時間關係圖 (本研究整理)

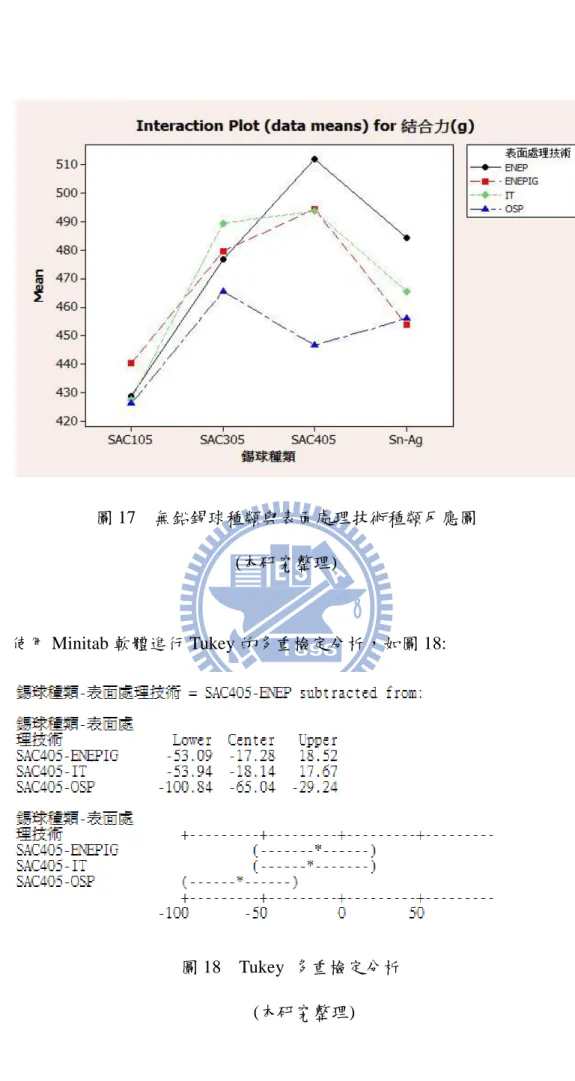

4.2.3 最佳配方組合

當變異數分析發現列或行的帄均數有顯著差異時,通常會進行個別的列或行 之間的比較以發現特殊的差異性質。在本研究中,無鉛錫球種類與表面處理技術 種類之間的交互作用是顯著的,但對於一個因子之間的帄均值比較可能會因為因 子與因子間的交互作用變得複雜且難以解釋,為了應付這樣的情形,可以先固定 其中一個因子在某特定的水準下對另外一個因子的帄均值進行 Tukey 檢定。 為了充分解釋實驗結果,本實驗整理出各處理組合下帄均反應圖如圖 17, 由於反應圖中可以看出無鉛錫球種類與表面處理技術間的確存在交互作用,符合 表 8 ANOVA 分析結果。由圖 17 亦中可看出無鉛錫球 SAC405 的帄均結合力表 現較其他三種為優異,且無鉛錫球的成本差異不大,因此為了達到最佳的焊接結 合力,所以本研究選擇以 SAC405 做為無鉛錫球的種類,至於表面處理技術種類 的選擇,則使用 Tukey 多重檢定來做進一步分析。圖 17 無鉛錫球種類與表面處理技術種類反應圖

(本研究整理)

使用 Minitab 軟體進行 Tukey 的多重檢定分析,如圖 18:

圖 18 Tukey 多重檢定分析

(本研究整理)

由上述分析結果顯示,無鉛錫球 SAC405 配合 IT 、ENEPIG 與 ENEP 三種 表面處理技術對於焊接強度並無顯著差異,唯有無鉛錫球 SAC405 配合表面處理

技術 OSP 的焊接結合力有顯著的差異,其焊接結合力小於前面三種的組合,因 此可以判定無鉛錫球 SAC405 搭配 IT、ENEPIG 或 ENEP 的表面處理技術可以在 焊接過程後,獲得最佳的結合強度。

4.3 小結

經過實驗的結果可以歸納出以下幾項結論: 1. 利用實驗設計所得到的實驗數據經過 ANOVA 分析,發現無鉛錫球種類 的選擇對於焊接後的結合強度有顯著的影響。 2. 而表面處理技術種類的選擇對於焊接後的結合強度也有顯著的影響。 3. 由於無鉛錫球種類與表面處理技術種類兩者有顯著的交互作用,也就是 兩者會相互影響焊接的結合強度,因此在進行選擇種類時,兩者需要一 起加以考慮,以免發生單一條件最佳,但卻在兩因子交互作用的影響下 反而結合力較差的情形。 4. 利用無鉛錫球種類與表面處理技術種類的反應圖,找出表現最佳的無鉛 錫球種類 SAC405,固定此因子再利用 Tukey 多重檢定法對表面處理技 術進行檢定分析,證明 SAC405 搭配 IT、ENEPIG 與 ENEP 可以得到最 佳的焊接結合力。五、 結論

5.1 結論

對於攜帶式電子產品必頇經常性承受外力衝擊的需求,當產品摔落遭受外力 撞擊後,容易在焊接面發生焊接點斷裂的問題,本研究以實驗計劃與分析法,驗 證出以無鉛錫球 SAC405 搭配 IT、ENEPIG 或 ENEP 的表面處理技術可以在焊接 過程後,獲得最佳的焊接結合強度,不僅如此由於無鉛錫球 SAC405 與表面處技 術 IT、ENEPIG 與 ENEP 皆不含鉛成份及其他有毒成份,合乎新一代各國禁止鉛 成份使用的環保法規要求。 在選用無鉛錫球 SAC405 時,由於所有無鉛錫球材料成本差異不大,因此選 用 SAC405 對於企業並不會增加生產成本。而在表面處理技術的差異,IT 表面 處理技術為擁有最低的執行成本,ENEPIG 表面處理技術因為其表面有鍍薄金, 因此當 IC 晶片與載板需利用金線進行電性橋接時,可以增加打金線的結合力, 而 ENEP 表面處理技術由於最外層鍍鈀,熔點高延展性好。由於這三種表面處理 技術配合 SAC405 無鉛錫球的結合力無顯著差異,因此產業可依其特性的差異, 利用 SAC405 無鉛錫球適度搭配這三項表面處理技術來達到最佳的焊接強度。

5.2 貢獻及未來研究方向

本研究屏除了一般使用詴誤法來找尋最佳配方的方式,而以實驗設計法來取 代,不僅大幅縮短找尋最佳配方的時間,也藉由實驗設計法有系統的分析各種因 子間的交互作用。本研究驗證了無鉛錫球種類與表面處理技術會影響焊接結合強 度,同時也發現此兩因子之間含有明顯的交互作用,此交互作用在一般詴誤法是 無法輕易地的被找出的。 本研究所驗證的最佳焊接配方所使用材料可在業界輕易取得,無論是無鉛錫 球的種類或是表面處理技術的種類,在台灣皆有代理商代理相關產品及技術,因 此在實際運用層面考量上,具有實質的參考價值,相信對於封裝業界產品的焊接 製程,可提供參考依據及研究方向。 本論文之後續建議研究的方向如下: 1. 無鉛錫球成份的研究︰本實驗結果因受限於研究經費,因此無鉛錫球成 份僅提供四種樣本,雖然大致涵蓋所有業界使用的成分,但未來的研究 仍可搭配更多不同合金的無鉛錫球,找出更加的焊接成份組合。 2. 表面處理技術的研究︰表面處理技術雖發展多年,但仍有新技術被開 發,未來可朝向不同金屬電鍍表面及同金屬材質但其電鍍厚度有所差異 的方向來加以開發新的表面處理技術,以利於提升焊接結合強度。3. 助焊劑成份的研究:由於助焊劑是焊接過程中,非常重要的活化劑,但 礙於其成份通常為製造廠商的 Know-how,成份及比例皆不對外公開, 因此取得資訊相當不易,因此造成多半實驗中都將助焊劑視為固定因子 來進行研究,但助焊劑本身包含非常多足以影響焊接結果的因素摻雜其 中,爾後研究可以將其視為一個影響焊接強度的重要因子來加以探討。

參考文獻

白蓉生(2006)。電路板與無鉛焊接(初版)。桃園:台灣電路板協會。 李藍怡、黃乾怡(2002)。以實驗設計改善筆記型電腦 PCB 設計與組裝。中國工業 工程學會,19,23-32。 林定皓(2007)。印刷電路板電子組裝技術概述(初版)。桃園:全華科技。 荻本英二(1998)。CSP 技術。台北:建興出版社。 荻本英二(2000)。高密度 IC 封裝 CSP 技術.PartⅡ(初版) (陳連春)。台北:建興出 版社。 張忠樸(2005)。實驗計劃速學活用法(五版)。高雄:尋智。 張家瑋(2006)。錫球與助焊劑標準工程評估方法之研究。國立中山大學機械與機 電工程學系碩士論文,高雄市。 鍾文仁、陳佑任(2005) 。IC 封裝製程與 CAE 應用(二版)。台北:全華科技。Chuang, T. H., Yen, S. F. and Wu, H. M. (2006). Intermetallic formation in Sn3Ag0.5Cu and Sn3Ag0.5Cu0.06Ni0.01Ge solder BGA packages with immersion Ag surface finish. Journal of Electronic Materials, 35(2), 310-318.

Montgomery, D. C. (2005). Design and Analysis of Experiments. New York: John Wiley & Sons Inc.

Patrick, R. (2001). Impact of intermetallic growth on the mechanical strength of lead-free BGA assemblies. Presented at IPC council. Jersey: IPC publications.

Joint Electron Device Engineering Council (JEDEC) (2004). High Temperature

Storage Life. (JESD22-A103C). Arlington, USA:JEDEC solid state technology

association.

Joint Electron Device Engineering Council (JEDEC) (2004). Moisture/Reflow

Sensitivity Classification for Nonhermetic Solid State Surface Mount devices. (JEDEC

Joint Electron Device Engineering Council (JEDEC) (2005). Temperature cycling. (JESD22-A104C). Arlington, USA: JEDEC solid state technology association.

Joint Electron Device Engineering Council (JEDEC) (2006). Solder ball shear. (JESD22-B117A). Arlington, USA: JEDEC solid state technology association.

Joint Electron Device Engineering Council (JEDEC) (2007). Solder ball pull. (JESD22-B115). Arlington, USA: JEDEC solid state technology association.

Yoon, J. W., Kim, S. W. and Jung, S. B. (2005). IMC morphology interfacial reaction and joint reliability of pb-free Sn-Ag-Cu solder on electrolytic Ni BGA substrate.