國 立 交 通 大 學

機械工程學系

碩

士

論

文

熱塑性塑膠射出成型之噴流現象研究

The Study of Jetting Phenomena in Injection Molding for

Thermoplastic

研 究 生:林俊銘

指導教授:徐瑞坤 教授

熱塑性塑膠射出成型之噴流現象研究 研究生:林俊銘 指導教授:徐瑞坤教授 國立交通大學機械工程學系碩士班 摘 要 本研究之目的在於建立可模擬塑膠射出成型時的噴流現象之數值分析 流程,分析使用的軟體為廣泛應用於流體變形行為模擬之商用套裝軟體 Flow 3D。利用軟體 Table Curve 3D,將原始的 Cross WLF 黏度模型轉換為

Carreau 黏度模型以便於處理射出過程之塑膠原料的黏度變化。模擬中針對 四種參數澆口厚度、澆口速度、進料溫度及模具表面粗糙度等探討其對噴 流現象的影響。 模擬結果顯示塑膠在通過澆口部時,由於受到模壁的剪應力作用,會 使得靠近模具壁之塑膠的溫度比前端的溫度高,且溫度高的塑膠有往澆口 側回流的趨勢,容易造成捲氣的情況。此外當射料溫度較高時,模具表面 粗糙度對噴流的影響取決於澆口速度大小。澆口速度小於 2 m/s,隨著模具 表面粗糙度的增加,離開澆口的塑膠流之長/寬比值會減少;澆口速度大於 4 m/s 以上時,隨著模具表面粗糙度的增加,離開澆口的塑膠流之長/寬比 值有增加的趨勢。

The Study of Jetting Phenomena in Injection Molding for Thermalplastic

Student:Chun-Ming Lin Advisor:Dr. Ray-Quen Hsu

Department of Mechanical Engineering National Chiao Tung University

ABSTRACT

The purpose of this study was to establish a mathematical model for analysis of jetting phenomena occurred in injection molding of thermalplastics. In the analysis, the widely ued software Flow 3D was selected for simulation, in which the Cross WLF viscosity model was transformed to the Carreau viscosity model by Table Curve 3D software. Four parameters, namely, gate thickness, gate velocity, resin temperature and mold surface roughness were chosen for study its effects on the jetting in injection molding.

The results showed that the temperature of the polymer near the mold wall was higher than that in the front, this phenomena may arise from the shearing stress between the mold wall and polymer flow polymer. In addition, when the material temperature was high, the effect of the mold surface roughness on the jetting was dominated by the gate velocity. When the gate velocity is smaller than 2 m/s, increasing the mold surface roughness caused the polymer flow length/width ratio to reduce. When the gate velocity was faster than 4 m/s, increasing the mold surface roughness would cause the polymer flow length/width ratio to increase.

誌謝

時間飛逝短短三年碩士生涯很快的就結束了,這三年的變化對我的人 生意義非凡,當中遇到許多重大的變故,也學習到了不僅是課業上的課題, 感謝在這路上給過我幫助的朋友們,有你們的關心讓我倍加溫暖。在這三 年中首先要感謝我的指導教授徐瑞坤老師對我論文上的指導,也因為有老 師不斷灌輸我們做研究的方法及態度,也感激老師對我諸多事情的包容, 論文才能順利完成。感謝論文口試委員陳仁浩教授、黃佑民教授、向四海 教授對我論文上的指教,讓我的論文得以更加完善。 感謝在 EE407 成形實驗室的所有研究伙伴,博士班蔡毓斌學長在論文 上的指導及建議,感謝我的實驗室同學艾璁、筱雯陪我一起修課與學習, 感謝學長耀楠、逸飛、勇霖、添煌、事宏在我碩一的時候對我的照顧,感 謝實驗室的學弟仕駿、達嵐、啟峰、大益、維堂、仁旌、偉強、昱劭及學 妹千筑,謝謝你們,有你們讓實驗室總是天天都很開心。感謝我的大學同 學們常常對我的提醒,你們是我最好的朋友們,讓我更有動力將論文完成, 感謝明美、小優、昶志、阿 Q 在我生病時的來回奔波及照顧,你們辛苦了, 真的謝謝你們。 最重要的,感謝我的家人,感謝爸媽 20 幾年來對我的付出與養育之恩, 感謝弟弟振臺對家裡的照顧,讓我在求學的路上順利沒有牽掛,謝謝你們。 俊銘 謹識 2007.7目錄 目錄... i 表目錄... iv 圖目錄...v 第一章 緒論...1 1.1 研究動機 ...1 1.2 研究目的...2 1.3 研究範圍與限制...2 1.4 研究方法與流程...2 1.5 文獻回顧...3 第二章 射出成型與噴流簡介 ...13 2.1 射出成型...13 2.1.1 射出成型常見缺陷...15 2.1.2 缺陷改善的方法...17 2.2 噴流現象...18 2.2.1 噴流發生的原因...19 2.2.2 噴流改善的方法...20 第三章 FLOW-3D簡介 ...26 3.1 商用軟體FLOW-3D簡介...26

3.2 模流理論...27 3.2.1 理論基礎...27 3.2.2 特殊技巧...29 第四章 模擬方法與規劃 ...33 4.1 軟體操作...33 4.2 黏度模型的轉換...35 4.3 軟體驗證...36 4.4 模擬規劃...37 4.4.1 基本假設...37 4.4.2 材料性質的蒐集...39 4.4.3 網格分割...39 4.4.4 邊界及初始條件...40 4.5 噴流定義...41 4.5.1 噴流說明...41 4.5.2 Normal filling說明...41 4.5.3 界限圖...42 第五章 結果與討論 ...56 5.1 成型條件的探討...56 5.1.1 射出速度之影響...56

5.1.2 射料溫度之影響...57 5.2 澆口及模具材質的探討 ...58 5.2.1 澆口大小之影響...58 5.2.2 模具表面粗糙度之影響...59 5.3 模具表面粗糙度和澆口速度的關係圖 ...59 5.4 料溫和澆口速度的關係圖 ...60 5.5 Aspect ratio和澆口速度的關係圖...61 5.6 Aspect ratio和模具表面粗糙度的關係圖...61 第六章 結論與未來展望 ...86 6.1 結論...86 6.2 未來展望...88 參考文獻...89 附錄 A...92 附錄 B...92

表目錄 表4-1 模擬驗證的實驗條件 ...53 表4-2 實驗規劃表 ...53 表4-3 PC LEXAN 141 之材料特性...54 表4-4 PC LEXAN 141 之製程參數...55 表4-5 模具P20 鋼材之性質...55

圖目錄 圖1-1 噴泉流示意圖 ...9 圖1-2 典型的噴流現象 ...9 圖1-3 成形實心矩形塑件時之不同澆口配置...10 圖1-4 充填冷模穴下的流動情形(射壓720 psi、料溫260℃、模溫70℃)...10 圖1-5 STYRON 686 充填冷模穴的流動情形 (射壓500 psi、料溫240℃、模溫100℃)...11 圖1-6 STYRON 686 充填冷模穴的流動情形 (射壓650 psi、料溫260℃、模溫100℃)...11 圖1-7 STYRON 686 在等溫充填情形下觀察氣泡成長的圖片...12 圖1-8 塑料到模穴總長度 2/3 時發生噴流之情形...12 圖2-1 射出成型之步驟 ...22 圖2-2 發生噴流所形成的成形品 ...22

圖2-3 Use tab gate to solve jetting ...23

圖2-4 Use fan gate to solve jetting ...23

圖2-5 第一種噴流形式 ...24

圖2-6 第二種噴流形式 ...24

圖2-7 (a) Normal Filling (b) Jetting ...25

圖3-1 Simulation process ...32

圖4-1 模擬流程圖 ...42

圖4-3 物理性質設定 ...43

圖4-4 黏度選項需輸入的參數值 ...44

圖4-5 模型建置及網格配置的視窗 ...44

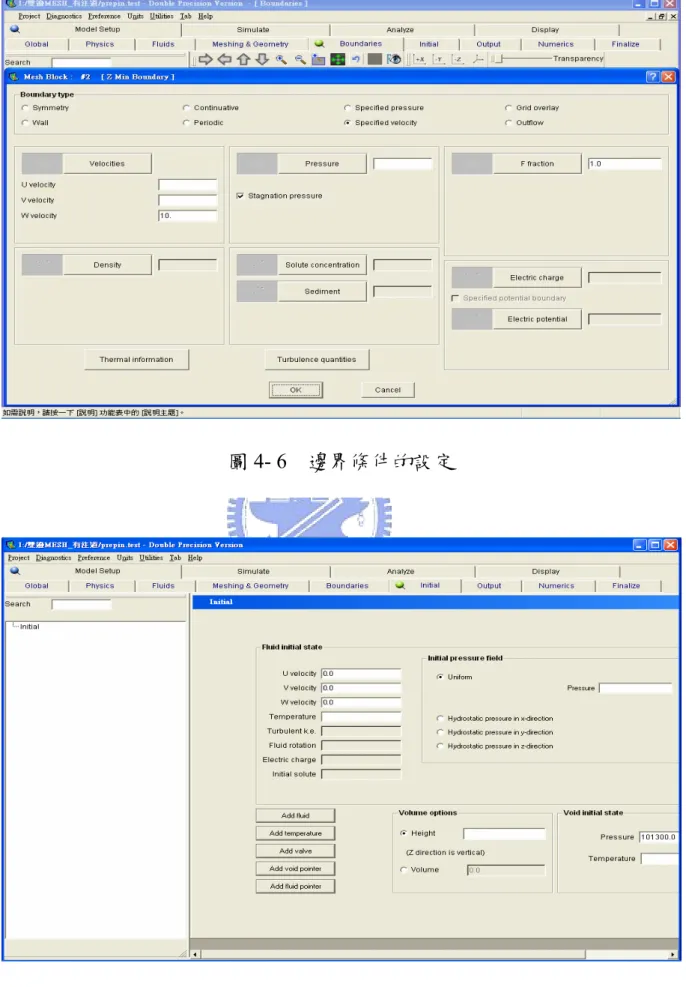

圖4-6 邊界條件的設定 ...45

圖4-7 初始條件的設定 ...45

圖4-8 Analyze & Display (後處理)的視窗 ...46

圖4-9 The Viscosity of Thermoplastic...46

圖4-10 Viscosity model for PC LEXAN 141...47

圖4-11 Result of Curve Fitting ...47

圖4-12 Curve Fitting後黏度的參數值 ...48

圖4-13 軟體驗證的模型 ...49

圖4-14 驗證模型-XY剖面之充填圖...49

圖4-15 驗證模型XY剖面之充填圖 ...49

圖4-16 層流和紊流的示意圖 ...50

圖4-17 Typical enthalpy-temperature curve for a polymer ...50

圖4-18 模穴和澆道的網格切割 ...51

圖4-19 邊界條件 ...51

圖4-20 計算塑膠流長/寬比的方法...52

圖5-2 Aspect ratio 1.25、料溫 295℃、表面粗糙度 0.4μm ...63 圖5-3 Aspect ratio 1.25、料溫 295℃、表面粗糙度 0.8μm ...64 圖5-4 Aspect ratio 1.25、料溫 295℃、表面粗糙度 1.2μm ...64 圖5-5 Aspect ratio 1.25、料溫 315℃、表面粗糙度 0μm ...65 圖5-6 Aspect ratio 1.25、料溫 315℃、表面粗糙度 0.4μm ...65 圖5-7 Aspect ratio 1.25、料溫 315℃、表面粗糙度 0.8μm ...66 圖5-8 Aspect ratio 1.25、料溫 315℃、表面粗糙度 1.2μm ...66 圖5-9 Aspect ratio 1.25、料溫 325℃、表面粗糙度 0μm ...67 圖5-10 Aspect ratio 1.25、料溫 325℃、表面粗糙度 0.4μm ...67 圖5-11 Aspect ratio 1.25、料溫 325℃、表面粗糙度 0.8μm ...68 圖5-12 Aspect ratio 1.25、料溫 325℃、表面粗糙度 1.2μm ...68 圖5-13 Aspect ratio 3.0、料溫 295℃、表面粗糙度 0μm ...69 圖5-14 Aspect ratio 3.0、料溫 295℃、表面粗糙度 0.4μm ...69 圖5-15 Aspect ratio 3.0、料溫 295℃、表面粗糙度 0.8μm ...70 圖5-16 Aspect ratio 3.0、料溫 295℃、表面粗糙度 1.2μm ...70 圖5-17 Aspect ratio 3.0、料溫 315℃、表面粗糙度 0μm ...71 圖5-18 Aspect ratio 3.0、料溫 315℃、表面粗糙度 0.4μm ...71 圖5-19 Aspect ratio 3.0、料溫 315℃、表面粗糙度 0.8μm ...72 圖5-20 Aspect ratio 3.0、料溫 315℃、表面粗糙度 1.2μm ...72

圖5-21 Aspect ratio 3.0、料溫 325℃、表面粗糙度 0μm ...73 圖5-22 Aspect ratio 3.0、料溫 325℃、表面粗糙度 0.4μm ...73 圖5-23 Aspect ratio 3.0、料溫 325℃、表面粗糙度 0.8μm ...74 圖5-24 Aspect ratio 3.0、料溫 325℃、表面粗糙度 1.2μm ...74 圖5-25 Aspect ratio 4.0、料溫 295℃、表面粗糙度 0μm ...75 圖5-26 Aspect ratio 4.0、料溫 295℃、表面粗糙度 0.4μm ...75 圖5-27 Aspect ratio 4.0、料溫 295℃、表面粗糙度 0.8μm ...76 圖5-28 Aspect ratio 4.0、料溫 295℃、表面粗糙度 1.2m ...76 圖5-29 Aspect ratio 4.0、料溫 315℃、表面粗糙度 0μm ...77 圖5-30 Aspect ratio 4.0、料溫 315℃、表面粗糙度 0.4μm ...77 圖5-31 Aspect ratio 4.0、料溫 315℃、表面粗糙度 0.8μm ...78 圖5-32 Aspect ratio 4.0、料溫 315℃、表面粗糙度 1.2μm ...78 圖5-33 Aspect ratio 4.0、料溫 325℃、表面粗糙度 0μm ...79 圖5-34 Aspect ratio 4.0、料溫 325℃、表面粗糙度 0.4μm ...79 圖5-35 Aspect ratio 4.0、料溫 325℃、表面粗糙度 0.8μm ...80 圖5-36 Aspect ratio 4.0、料溫 325℃、表面粗糙度 1.2μm ...80 圖5-37 Aspect ratio 為 1.25 時之模具表面粗糙度和澆口速度關係圖...81 圖5-38 Aspect ratio 為 3.0 時之模具表面粗糙度和澆口速度關係圖 ...81 圖5-39 Aspect ratio 為 4.0 時之模具表面粗糙度和澆口速度關係圖 ...81

圖5-40 Aspect ratio 為 1.25 時之料溫和澆口速度關係圖 ...82 圖5-41 Aspect ratio 為 3.0 時之料溫和澆口速度關係圖 ...82 圖5-42 Aspect ratio 為 4.0 時之料溫和澆口速度關係圖 ...83 圖5-43 料溫為 295℃時之澆口速度和Aspect ratio關係圖 ...83 圖5-44 料溫為 315℃時之澆口速度和Aspect ratio關係圖 ...84 圖5-45 料溫為 325℃時之澆口速度和Aspect ratio關係圖 ...84 圖5-46 澆口速度為 1.0 m/s時之Aspect ratio和表面粗糙度關係圖 ...85 圖5-47 澆口速度為 2.0 m/s時之Aspect ratio和表面粗糙度關係圖 ...85 圖5-48 澆口速度為 3.0 m/s時之Aspect ratio和表面粗糙度關係圖 ...85 圖5-49 澆口速度為 4.0 m/s時之Aspect ratio和表面粗糙度關係圖 ...85

第一章 緒論

1.1 研究動機 近年來隨著光學工業及光電產業的興盛,光學元件儼然已成為目 前光學產品及光電系統中不可或缺的關鍵零組件,從低精度的眼鏡鏡 片、高精度的光碟機讀取頭( Pickup Lens )、雷射印表機及傳真機光學 系統中的 F-Theta Lens、照相手機、數位相機之鏡頭組,及 LCD 螢 幕背光模組之導光板等,都是目前最受矚目的應用產品。 在量產規模迅速擴張的需求下,採用光學級塑膠取代傳統玻璃成 為上述各項產品的開發趨勢。國內生產塑膠鏡片和鏡頭的廠商比較為 人所熟知的就是大立光電、亞洲光學及今國光學。然而,塑膠射出成 型所產生的一些問題,例如:噴流 ( Jetting )、結合線 ( Weld Line )、 包風(Air Trap)、凹陷(Sink Mark)及氣泡(Bubble)等缺陷,卻困 擾著這些光學產品開發廠商。 光學用射出成型件往往因為產品的造型及功能需求,對於塑膠進 料位置及澆口尺寸均有嚴格的限制,而這些限制容易造成噴流現象 (Jetting),導致產品缺陷。雖然在以往的研究中已經對於造成噴流 的因素作了相當多的研究,亦提出了許多的對策,但是綜觀此類研究 中,大部分的設計參數均是透過實驗而取得。 對於數值模擬方面來說,雖然目前市面上已有針對塑膠射出成型製程相關之數值模擬軟體(如 Moldflow, 3D TIMON, Moldex…等), 可針對設出成型製程之模流的問題來探討。但是目前這些軟體受限於 統御方程式的簡化,均無法模擬噴流現象。 本研究希望建立一套數值模擬的流程,以數值模擬方式找出塑膠 射出成型之製程參數與噴流現象之間的關係。 1.2 研究目的 本研究之研究目的,在於建立一套可模擬塑膠射出成型噴流現象 之數值模型。由於現有模流分析軟體在此方面之功能不足,因此本研 究將採用泛用型計算流體力學(CFD)軟體 FLOW-3D 作為模擬工 具,模擬各種不同形式之澆口設計及射出成型之製程參數與噴流現象 之間之關係,進而提出合理之設計參數。 1.3 研究範圍與限制 本研究範圍主要應用於塑膠射出成型模具之探討,以熱塑性塑膠 (Thermoplastics)為主要探討對象。 1.4 研究方法與流程 本研究擬從蒐集及研讀塑膠射出成型之噴流現象發生原因相關 之文獻與報告,以 FLOW-3D 之數值計算方法為工具,設計出合理的

FLOW-3D 為一泛用型之 CFD 軟體,其內部參數必須經過設計,才 能夠應用於射出成型製程。因此本研究將建立一套可快速將 WLF 黏 度模型轉換成 Carreau 黏度模型之方法。 1.5 文獻回顧 塑膠的流動模式是伴隨著噴泉流進行的,如圖 1-1 所示。但是 在某些特殊情況下,其流動可能不會遵循這種方式,如圖 1-2 所示 為不恰當的澆口設計所造成的現象,此現象稱作噴流。在Malloy [1] 的著作中提到,當熔融塑料進入寬廣的模穴內時,塑料會傾向於流入 較深的模穴內,不會發展成噴泉流(Fountain Flow)的流動波前(Melt Front),且充填時,先進入模穴內的塑料會先冷卻,而後來的塑料由 於其溫度較高,導致二者間無法融合的很好。造成表面有缺陷存在, 機械性質也會比較差。這種情形可藉由適當的澆口設計改善,舉例來 說,將澆口長度改短,可促進塑料進入模穴時產生的膨脹現象。成效 最好的應是將澆口改大避免噴流。扇型澆口則是用來減緩噴流的有效 設計。 圖 1-3 所示為一澆口設計不當的例子。澆口設計在模具一端的 中心,熔融塑料在高速下注入模穴,碰到冷模壁時,便很快就固化了。 後來進入的熔融塑料繼續把先前已固化的料包圍,使成型後的塑件表 面呈現合流紋。此缺點可採用重疊進料的方式來加以克服。

針對噴流現象,射出成型界業者已困擾許久,遇到這種情形時, 一般根據現場的經驗,不外乎就是變更澆流道的設計或者是將射速減 緩,這些方法,都是為了使得塑膠的充填順利,然而目前尚未有一個 量化的數據可供參考。 1940年至1950年初,射出成型是熱塑性產品主要的製程,儘管當 時其技術的重要,但對射出成型過程中遭遇到的現象之基礎研究少之 又少。 Gilmore 和 Spencer [2,3]是最早對射出成型作研究的學者,其提 出一系列有關塑膠模具射出成型模穴充填過程的研究,也包含了定義 許多射出成型的問題。為了要對充填過程有較好的觀察,他們製作了 一個特殊的模具,模具側壁替換為退火過的透明玻璃並加裝高速攝影 機,以便觀察模穴內塑膠流動的情形,發現模穴內流動會有兩種方式 [4,5]。一種為Normal Filling,另一種是Jetting。 1974年,White 和 Dee [6],同樣應用透明的模具,在非恆溫 (non-isothermal)的環境下,選用三種不同的塑料 ( PS、LDPE、HDPE) 改變成型的條件,觀察矩形平板模穴充填情形,並探討成型參數對充 填模式的影響。發現當模溫80℃、射速 20in/min,LDPE會發生噴流 效應。

不管在恆溫或非恆溫下實驗,均可觀察到噴流及一般充填(Normal Filling)兩種現象;恆溫操作時,低射出率造成噴流,高射出率時一般 充填,因此射速高低不是唯一影響噴流的因素,勢必還有其他的因子 也會有所影響;恆溫射出成型時,要判斷是否會發生噴流,可將塑膠 之模口膨脹比當做判斷噴流的準則,模口膨脹比視為塑膠離開澆口後 的體積厚度和澆口厚度的比值,當模口膨脹到足以接觸到模壁時,即 不會發生噴流。

1978年,Han 和 Villamizar [8]以HDPE為塑料,進料溫度設定在 260℃、壓力720 Psi、模溫70℃進行實驗,發現離開澆口的塑膠以非 均勻的模式前進,塑膠直達對面之模壁,受到壓縮後開始堆疊,如圖 1-4 所示。另外亦對 STYRON 686進行充填的實驗,情況分別為射壓 500 Psi、進料溫度240℃、模具溫度100℃;射壓650 Psi、進料溫度260 ℃、模具溫度100℃。模穴內的充填情形分別如圖 1-5、圖 1-6 所示。 圖 1-6 所示之流動形式符合Hele-Shaw流動,早期Hele-Shaw流動是 被用來模擬位能流的研究,目前射出理論大多依照此原則來解析各種 高分子的流動。

同年,Villamizar [9]在探討Bubble Dynamics時,發現料溫對氣泡 之運動影響甚劇,當溫度從200℃降至180℃時會有較少的氣泡產生且 氣泡的生長會趨於緩慢,但有趣的是另一個發現,料溫180℃時塑膠

的流動會發生噴流現象,如圖 1-7 所示。推論應是料溫降低導致黏 度上升,而引發噴流。 1979 年,White 和 Dietz [10]以聚苯乙烯(PS)、低密度聚乙烯 (LDPE)、高密度聚乙烯(HDPE)為對象,觀察在恆溫狀態下之矩形模 具塑料熔融膠前端(流動波前)之前進情形。發現PS之黏度較高、流動 阻力較大,使充填速度較慢,且三者在全展流區域,流動波前為一平 坦之扁平狀,此為恆溫充填的情形。另外也對判斷噴流發生的原因作 了理論性的分析。 1980 年,Isayev 及 Hieber [11]將黏彈性之效應併入一維非等溫 熔體模穴充填流動之研究。同年,Krueger 和 Tadmor [12]利用短射 法,調整不同螺桿位置將之固定後射出充填,與理論預測比較,結果 相當接近,包括結合線位置亦是吻合。 為了瞭解整個動態的流動變化,很多研究[13,14]皆利用透明視窗 來觀察充填流動情形,從等溫與非等溫情形比較下,溫度效應在成型 過程中非常重要。 1983 年,Hieber [15]等人建立薄平板模穴模型,假設塑料為冪次 流體,並應用有限元素法及有限差分法來模擬計算二維充填過程,其 結果與實驗值作比較,差異性並不大。 1986年,Rosato [16]提出噴流的現象有兩種:一種為噴流蛇紋沖

到模壁後,噴流現象仍繼續發生,也就是蛇紋開始反方向開始堆疊, 直到幾乎充滿整個模穴,一般充填才會開始;第二種方式是噴流蛇紋 沖到模壁後,噴流現象不再發生,模穴以一般的方式充填。 1999年,Yokoi [17]等人自行在模具內加裝綾柱鏡,搭配高速攝 影機,記錄塑膠充填及冷卻的過程,如圖 1-8 (a、b) 所示,為材料 POM在料溫190℃、模溫80℃,射速分別為30 mm/s 及15 mm/s 所觀 察到的情形。除此之外,研究發現其它條件皆相同的情況下,使用金 屬模具時看到的噴流情形,在更換為玻璃材質的模具時,此現象則消 失,推論為模具表面粗糙度及熱傳導係數不同造成。 1950 年,Ballman 和 Toor [18]提出模穴充填程序的非等向性模 型,且第一次應用電腦進行射出成型充填的預測性計算。 1965 年,Kroesser 和 Middleman [19]研究流道截面積為長方形 時之充填流動情形。

1970年,Harry 和 Parrott [20]利用了擬穩態 (Quasi-Steady)的手 法模擬高分子在長方形平板的一維流動模擬,且成功地預測在薄模壁 的短射現象及厚模壁的完全充填的現象。

1993 年,Chiang [21]模擬平板之射出成型過程,其預測溫度與 壓力隨時間變化之情形,與實驗值相近。

象亦會造成熔接線,噴流發生時,塑料以蛇紋的方式噴出直到衝撞模 壁,後來射出的塑料將以一種類似“手風琴"的方式壓縮蛇紋,熔接 線即緣於這些“手風琴"彎曲相互接觸的結果。

圖 1- 1 噴泉流示意圖 [26]

圖 1- 3 成形實心矩形塑件時之不同澆口配置

圖1- 4 充填冷模穴下的流動情形(射壓 720 psi、料溫 260℃; 模溫 70℃)[8]

圖1- 5 STYRON 686 充填冷模穴的流動情形(射壓 500 psi、料溫 240℃、模溫 100℃)[8]

圖1- 6 STYRON 686 充填冷模穴的情形(射壓 650 psi、 料溫 260℃、模溫 100℃)[8]

圖1- 7 styron 678 在等溫充填情形下觀察氣泡成長的圖片[9]

圖1- 8 塑料到模穴總長度 2/3 時,發生噴流的情形[17]

第二章 射出成型與噴流現象簡介

2.1 射出成型 大部份的塑膠在受熱後,小型鏈結的分子開始運動,隨著溫度上 升,大型鏈結的分子也開始運動,而成為流動狀態。此時,如加以外 力則可改變其形狀,並於冷卻後定形。這樣的過程可以一再反覆進 行,此即所謂塑膠的熱可塑性。而分子鏈以互相交鏈而成網狀結構的 塑膠,於受熱時卻無軟化而成流體的狀況發生,這類的塑膠即被稱為 熱固性塑膠;而擁有熱可塑性性質的即稱為熱塑性塑膠。 射出成型的原理就是利用塑膠原料的熱可塑性,先將塑膠原料加 熱融化成流體狀態,再經高壓注入設計的模穴內,待冷卻後取出而得 到各種特殊的形狀,以用於各種特殊之用途。 射出成型主要包含充填 ( Filling )、保壓 ( Packing,Post-Filling ) 、冷卻 ( Cooling ) 及頂出( Ejecting )四階段,基本上

是一種非穩態的週期程序,所謂非穩態是指整個射出成型是隨時間變 化的一個過程,而不是一成不變的;週期性則指射出成型是一個周而 復始的過程。圖 2-1 為射出成型之步驟,係由下列組成: 1. 塑料之預熱與融化和模具加熱 塑料於料桶內加熱到一定溫度(一般在玻璃轉換溫度以下)至特 定時間,以去除殘留的水份,此步驟稱為預熱。轉動射膠螺桿使塑料

進入料管內,由於料管周圍包覆著加熱片,可提供熱量融化塑料使之 成為熔融狀態,再利用螺桿的螺旋斜面原理將融化的塑料往前推進; 同時也加熱噴嘴,完成射出前準備。

2. 熔融塑料之充填

充填的過程是一個非等溫的過程,其溫度的變化牽涉到了噴泉流

(Laminar Fountain Flow)、固化層(Solid Layer)及模壁間之間傳熱的過 程。作動的過程是推動射膠螺桿前進,將已融化的塑料射出。此時熔 料自料管流經噴嘴、澆道、流道、澆口、最後進入模穴充填整個空間, 進而等待固化成形。 3. 保壓階段 在塑料已完全充滿模穴狀態下螺桿以低速高壓推進,以補償因冷 卻而造成的塑料體積收縮,讓成品更加緻密,以確保模穴完全填滿。 4. 冷卻及螺桿鬆退 保壓結束後,靜待模穴內的熔膠持續冷卻到模具溫度(低於玻璃 轉換溫度),避免脫模時,成品固化強度不夠而產生變形。料管內的 塑料經高溫融化,又經壓縮,當螺桿停止轉動後,塑料會膨脹而不至 於從噴嘴流出。 5. 頂出固化塑料

打開模穴,將成品、澆道系統及廢料頂出。 2.1.1 射出成型常見缺陷 用射出成型製造成形品時,通常把熱可塑性塑膠加熱塑化,以高 溫、高壓注入模具內,在模具內硬化形成成形品後,從模具取出成品。 這時,如果對塑膠的了解不夠,或射出成型條件不好,或模具設計有 問題,則所製成的成形品往往會變成不良品。 射出成型常見的表面缺陷,主要可分為以下幾大類: 1. 充填不足 ( Short Shot ) 充填不足是射出成型中發生機率很高的現象,又稱短射現象,其 發生原因是由模具內空氣造成的,在射出成型前的模具內都有空氣。 假定原料塑膠在成形中產生因分解而帶來的氣體。同時假定模具內空 氣完全逃不掉,裡面的空氣則被塑膠流擠到一邊,在受壓狀態留於端 末處,因而發生充填不足。 2. 凹塌 若是流道設計裡,離澆口較遠的部位有較厚的情形,即會發生此 缺陷。其發生原因為射出成型之過程,被射出的熔融塑膠,與模具表 面接觸固化。此時,熔融射料與固化塑膠的密度不同,於是其厚度則 比模具空隙稍小。其程度與收縮率成比例。前面所述熔融塑膠的密度 與固化塑膠的密度有差距之外,還有熔融塑膠要承受壓縮力,而在薄

部前方的厚部,在薄部固化後不再受壓力,於是其收縮程度將較薄部 為大。凹塌的原因多半是這樣發生的。因此,收縮率比較大的結晶性 塑膠較易發生凹塌。 3. 銀絲紋 ( Silver Streak ) 銀絲紋是成形品表面,順著塑膠流動的方向出現銀白色條紋的現 象。這是因為如果樹脂粒原料未能完全事先加以乾燥時,則在射出成 型時,於塑膠射出噴嘴時,此水分隨即氣化(水蒸氣),然後一起注入 塑模以內,成形階段中,由於水蒸氣附著於模窩內之壁面使塑膠無法 直接與模具接觸,而沿著壁面即呈現這種銀白色條紋的現象。 4. 流痕 ( Flow Mark ) 在成形品表面,以澆口為中心發生格紋狀花紋的現象。造成這現 象的主因是在塑膠通過澆口後,因塑膠亂流或塑膠密著於模具表面但 是又無法快速冷卻時發生。 5. 結合線 ( Welding Line) 這現象是成形品有孔洞部份、成形品的厚部中央有薄的部份、或 是採用2 個以上澆口成形時發生的。當熔融塑膠在射出成型機內流動 時,塑膠流尖端部分的溫度會稍微下降,因此,在塑膠在交會處將形 成互不熔合的條痕,這就是結合線。

6. 噴流 ( Jetting ) 噴流現象就是成形品的表面有蛇紋狀的條紋,引起噴流的原因有 很多,如射出速度太快、澆口肉厚與產品肉厚差距過大,或者是模溫 過低,塑流進入模穴後,接觸模壁的塑膠馬上固化,與之後進入的熔 融塑膠無法完全融合,此情形不但會影響產品外觀,還會對結構的強 度有所影響,因為之後發生破壞時就很有可能從此處發生。 2.1.2 缺陷改善的方法 針對上節所提之6 種表面缺陷,有經驗之相關人士提出以下對 策: 1. 充填不足 ( Short Shot ) 為避免充填不足,模具的合模線、頂出銷或嵌件周邊須有讓空氣 逃出的間隙,同時在射出過程的最後階段應放慢射出速度,使得空氣 有充分時間逃出。此外,在常發生充填不足部位形成空間逃出用溝, 也是有效的改善手法。 2. 凹塌 防止凹塌的手段之一是持續保持壓力至熔融塑膠完全固化為 止。這時固化初期的保壓壓力應較大,但是若持續保持高壓,澆口附 近的部位將會發生因過量充填引起的龜裂,因此後段的保壓壓力需降

低。 從模具方面,把澆口設於成形品厚部,以及加大澆口都是防止凹 塌的方法。由此也可推論,澆道過窄也是成為凹塌的原因。 3. 銀絲紋 ( Silver Streak ) 完全去除原料中之水分,或防止原料分解則可預防這種不良, ABS 樹脂產生銀條紋的原因幾乎是由於原料預備乾燥不足所引起。 4. 流痕 ( Flow Mark ) 防止流痕的方法是使熔融塑膠在模具內以層流流動,具體方法是 放慢射出速度或提高塑膠溫度及模具溫度。 5. 結合線 ( Welding Line) 因應結合線的對策是使用流動性良好的塑膠、把出現結合線部位 之塑膠溫度升高,避免空氣阻擋塑膠流動。 6. 噴流 ( Jetting ) 模具方面可用針孔形澆口、潛入式澆口或薄膜澆口成形,則不會 發生這種不良。 2.2 噴流現象 噴流現象是成形品表面產生以澆口為起點之蚯蚓狀條痕的現

象,已經對成形品的外觀造成了嚴重的影響。過去曾經有人對噴流下 了這樣的一個定義。即當塑膠以高速通過模穴的受限區域時,例如噴 嘴、流道,或者是澆口位置,再進入一個開放而且較厚的區域,在通 過澆口時,塑流沒有接觸到模具表面,就會發生噴流。如圖 2-2 所示 為發生噴流所形成的成形品。

2.2.1 噴流發生的原因

一般而言,高分子流體或是塑膠在通過澆口進入較寬廣的模穴時 會因為其皆為非牛頓流體的關係而有模口膨脹的特性,進入模穴時瞬 間膨脹而接觸周邊的模壁,之後正常的充填。典形的非牛頓流體如: 牙膏、強力膠、水泥漿、牛奶、油漆等。 有些情況下,非牛頓流體並不會如我們想像地正常充填,例如說: 進料的速度過快,模口膨脹的特性都還來不及反應,塑料都已經到對 面的模壁了,之後的塑料繼續堆疊,造成噴流。或者是模具溫度過低 時,通過澆口的塑膠接觸到模壁,造成表面固化,與後續的射出塑膠 熔合產生噴流。 但影響噴流主要的原因為慣性力效應。一般塑料從澆口進入模穴 時,因為澆口比模穴部狹窄,因此在澆口的熔融材料,其速度比模穴 充填速度快。為使材料順利充填於模穴內,從澆口出來的塑料藉由接觸模穴壁的黏性力在模穴內減速。 但是當離開澆口的塑膠速度非常快,或產品肉厚與澆口厚度之厚 度比差異較大時,受到慣性力的影響,往往會造成塑膠與模壁產生不 完全接觸而滑動。這時作用於塑膠的黏性力較小,離開澆口的塑膠, 在未減速的情形下直達模穴內,因而造成射出成型時的噴流 ( Jetting ) 現象。

2.2.2 噴流改善的方法

傳統上解決噴流的現象可以分作三部份來改善 (1) 材料方面:改用流動性佳的流體 (2) 成形條件:提高塑膠溫度、降低射出速度、升高模具溫度 (3) 模具設計方面: 改變澆口位置、改為溢口片式澆口、在澆口附近 設銷、擴大蓄料窩、修理壓扁的噴嘴 圖 2-3、圖 2-4 為傳統上針對澆口設計的方法。圖 2-3 是利用凸 片澆口做緩衝,塑膠先進入凸片,減緩進入模穴之速度,充填模穴時 就能夠避免噴流。圖 2-4 是利用扇形澆口讓塑膠進入模穴時,流動波 前向模壁兩端擴展,進而避免噴流的發生。 由以上對噴流現象的描述,發現說法眾多紛云,大致統整如下:1. 離開澆口的塑膠,其流動波前並無向模壁兩側發展的趨勢,射料 直達模壁底部,然後塑膠朝原來充填方向反向堆疊,如圖2-5 所示。 2. 和上述相似,離開澆口的塑膠,其流動波前亦無向模壁兩側發展 的趨勢,射料直達模穴底部,不同的是,隨後射料從澆口端向模壁兩 側充填,形成噴泉狀的流動波前,如圖2-6 所示。 3. 離開澆口的塑膠,離開澆口一段距離後,與冷模壁接觸而固化, 造成脫模後的成品表面有痕跡。 上述這些情形,無論是塑膠直接撞到模具底部,或者是塑膠到達 模具深度某個程度時接觸到側模壁,都可以稱作噴流,只是前進距離 長短的不同。 為了明確對噴流及 Normal Filling 之間有個判斷的標準,本論文 自行定義噴流的機制,若離開澆口的射料之流動波前(Melt Front)與側 模壁接觸之前,其體積的長度與寬度的比值在 5 以上,我們就視為噴 流。

預熱 充填

保壓 頂出

圖2- 1 射出成型之步驟

圖2- 2 發生噴流所形成的成形品

Formation of jets of material Jetting on a flat transparent part Jetting due to unsul表 choice of

圖2- 3 Use tab gate to solve jetting

圖2- 4 Use fan gate to solve jetting

圖2- 5 第一種噴流型式

圖2- 7 (a) Normal Filling (b) Jetting

Melt Front

Cavity

Gate

Cavity

Gate

第三章

數值模擬模流分析簡介

3.1 商用軟體 FLOW-3D 簡介

FLOW-3D 是由美國 Flow Science Inc.所發展的一套軟體,提供使 用者得以從事液體及氣體在流體動力學行為上面的研究,因此可以藉 由不同的物理狀態,諸如熱傳導、凝固現象、表面張力等,來模擬流 體流動的過程。FLOW-3D 的理論基礎在於質量守恆方程式、動量方 程式以及能量不滅方程式等,因此可以使用在絕大部分任何型態的流 動過程。 目前針對射出成型模穴複雜幾何外型的數值解析主要有兩種,一 個是有限元素法(Finite Element),另一是有限差分法(Finite Difference),FLOW-3D 與其它的模流軟體有幾個基本上的差異,它 所採用的數值方法為有限差分法(Finite Difference Method,FDM), 並以一種特別的技巧,稱之為FAVOR 法(Fractional Area/Volume Obstacle Representation),並以FAVOR 法來定義在磚塊元素對實際的 輸入模型在網格中所呈現出的形狀,這兩種方法的結合,除可以使得 網格建立容易、減少記憶體的使用量、計算時間較短外,也可以使得 磚塊元素可以有效的趨近任意實際模型的幾何形狀。

雖然 FLOW-3D 有著如上所述的種種優點,但是它在本質上還是 擺脫不了採用磚塊元素網格以及使用有限差分法上的一些缺點,例如

在定義一個實際上極為複雜的幾何形狀時,就無法非常有效的顯示出 此複雜的幾何形狀,如此一來就會對模擬結果產生了影響,因此通常 需要增加網格的數目來彌補形狀的偏差,然而這卻也增加了運算的時 間。此外,為了能夠得到較佳的精度以及減短計算時間,在切割網格 時也必須儘量做均勻等長度的切割。這是在使用 FLOW-3D 時所必須 注意的兩個事項。 接著再依據使用者所給予的輸入條件,經由 FLOW-3D 的模擬 後,使用者可以得到流體充填模穴的順序、速度場的分佈、壓力場的 分佈、溫度的分佈以及凝固時間曲線等等,使用者可以根據這些資 料,去判斷流道在設計上有什麼缺失,並且加以改正。整個模擬分析 的流程如圖 3-1。 3.2 模流分析理論 3.2.1 理論基礎 一般要對射出成型充填階段作量化的分析,主要建立在兩個大 觀念,一是流體力學(Fluid Dynamics),另一是熱力學 (Thermodynamics),所有的計算流體動力學問題,均建立在流體力學 的三個統御方程式,FLOW-3D 亦建立在此三個統御方程式。這三個 方程式所根據的物理意義分別為下列三項: 1. 質量守恆。

2. 動量守恆。 3. 能量守恆。 此三個物理定律,可經由模型的推導,而得到下列的方程式: 1. 連續方程式(Continuity) t ∂ ∂ρ

+

( )

V ρ ⋅ ∇=

0 其中 ρ為密度; V 為速度。 假設流體為不可壓縮,則上式可簡化為 0 = ∂ ∂ + ∂ ∂ + ∂ ∂ z w y v x u 2. 動量方程組(Momentum) x分量:( )

t u ∂ ∂ ρ +( )

V u ρ ⋅ ∇ = x p ∂ ∂ − + x xx ∂ ∂τ + y yx ∂ ∂τ + z zx ∂ ∂τ + ρfx y分量:( )

t v ∂ ∂ ρ +( )

V v ρ ⋅ ∇ = y p ∂ ∂ − + x xy ∂ ∂τ + y yy ∂ ∂τ + z zy ∂ ∂τ + ρfy z分量:( )

t w ∂ ∂ ρ +( )

V w ρ ⋅ ∇ = z p ∂ ∂ − + x xz ∂ ∂τ + y yz ∂ ∂τ + z zz ∂ ∂τ + ρfz 上述三式之等號左邊為慣性項,等號右邊依序為壓力項、黏滯力3. 能量方程式(Energy) ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ∂ ∂ 2 2 V e t ρ + ⎥⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ⋅ ∇ e V V 2 2 ρ = ρq. + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ∂ ∂ ∂ ∂ x T k x + ⎟⎟⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ ∂ ∂ y T k y + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ∂ ∂ ∂ ∂ z T k z

( )

x up ∂ ∂ −( )

y vp ∂ ∂ −( )

z wp ∂ ∂ − +(

)

x u xx ∂ ∂ τ +(

)

y u yx ∂ ∂ τ +(

)

z u zx ∂ ∂ τ +( )

x v xy ∂ ∂ τ +( )

y v yy ∂ ∂ τ +( )

z v zy ∂ ∂ τ +(

)

x w xz ∂ ∂ τ +(

)

y w yz ∂ ∂ τ +(

)

z w zz ∂ ∂ τ + ρ f ⋅V 3.2.2 特殊技巧 1. FAVOR 法FAVOR 是 Fraction Area/Volume Obstacle Representation 的縮寫, 它的概念為定義每一個磚塊元素的六個面能夠被流體通過的比例面 積及體積。這些部分面積與體積將會結合到有限體積的運動方程式 中。例如,在兩個元素的公共面上,對流的質量、動量與能量通量必 須包含此面可讓流體自由通過的面積當作一個乘數,若沒有可讓流體 自由通過的面積,則不可能有對流的通量。 FAVOR 法之優點在於它提供建立模型時的彈性,對於流體與固 體間的熱傳,FAVOR 法以在每個磚塊元素中,提供了一個良好的流 體與障礙物交界面面積的決定方法,而能夠給予高精度的解。 對於不可壓縮、黏性流而言,FAVOR 方程組利用以下形式:

∇•

( )

Au = 0 (1) t u ∂ ∂ + V 1(

)

∇ • Au u= ρ 1 − ∇ p + V ρ 1( )

A ∇ •( )

μ∇ u+ g (2) t H ∂ ∂ + V 1(

)

∇ • Au H = V ρ 1( )

A ∇ •(

k∇T)

(3) 其中 A u=(

Axux,Ayuy,Azuz)

;( )

∇A = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∂ ∂ ∂ ∂ ∂ ∂ z y x A z A y A x , , ; H =∫

C( )

T dT +(

1− fs)

• L。 這些方程式中的Ai是相關於流體在第i個方向可自由進出的部分 面積,V表示可自由進出的部分體積,ρ是密度,p是壓力,ui表示i 方向的速度,μ是流體的黏滯係數,g表重力,H是流體的焓,T 是 溫度, fs是固相率,L是潛熱,以及C與k分別表示流體的比熱和熱 傳導係數。 對於模具而言,能量方程式具有以下的形式: t Tm ∂ ∂ = c mV C ρ 1(

)

c A ∇ •(

km∇Tm)

(4) 其中下標m表示模具的相關參數,下標c表示部分體積與部分面積的 的補數,在金屬與模具介面的熱通量,定義為q,其形式如下:q = h

(

T −Tm)

(5) 其中h為熱傳導係數。 2. VOF 法 流體體積法(Volume Of Fraction,VOF)提供了經由固定控容網 格追蹤明顯流體界面的方法,其非常重要的部分為動態準確的建立了 界面的邊界條件,換句話說,流體體積法是對自由表面或兩種流體界 面的一種數值處理方法。 流體體積法的基礎在於部分流體體積F,它包含在每一個控容 (Control Volume)之中,控容可以是空的、部分充填或完全充填,部分 充填的元素通常包含自由表面,對於界面的處理必須相當小心,才可 免於雜亂,為了達到這一個目標,使用所謂的捐贈者-接受者對流的 方式來處理得到F,根據這些方法,在計算的元素中,界面的形態是 從其中以及周圍元素的F值來計算的,然而贈與元素或接受元素的對 流方式,是根據相關正交於界面的對流方向來應用的。 t F ∂ ∂ + V 1 ⋅ ∇( )

AuF = 0 方程式F自由表面的邊界條件為無法線方向與切線方向的應力。圖 3-1 Simulation Process

Problem

Filling Analysis

Thermal Analysis

Model Design

Result Output

NO

Determine

YES

End

第四章 模擬方法與規劃

本研究主要可分為三部份:第一部分為熟悉軟體的操作及介面, 再來說明黏度模型擬合的過程;第二部份是用軟體驗證過去前人 [17] 所做的實驗。第三部份則探討影響噴流的因子,根據文獻回顧 [20], 澆口的設計、成形的條件、模具的材質及塑料的性質均是影響甚大的 因子。因此本研究將針對這些因子作討論。圖4-1 為模擬的流程圖: 以下將對模擬的步驟做詳盡的說明: 4.1 軟體操作 圖 4-2 為 FLOW-3D 的操作介面,依照順序由左至右設定。共 可分為Model setup、Simulate、Analyze 及 Display。1.Model Setup(前處理) (1) Global 這部份在設定充填的時間或者是充填的比例、定義流體的 數量以及流體是否為可壓縮性。 (2) Physics 為物理性質的設定,這部份並非每一項都要考慮,僅針對 重要的部份去設定即可,如圖 4-3 是將缺陷追蹤、重力、熱傳、固化 及黏度考慮進去。

(3) Fluids 為流體性質的設定,這部份包含了流體的黏度、密度、熱 性質、表面張力及固化後等性質。一般來說如果是模擬鑄造方面,材 料資料庫已經有內建一些合金熔液可供運用。如果流體為非牛頓流 體,黏度這項則較麻煩,必須輸入10 個參數滿足黏度方程式,如圖 4-4。這部份下節有較詳盡的解決方法。

(4) Meshing & Geometry 為模型的建置及網格的配置,如圖 4-5。在 FLOW-3D 裡幾何形狀的建立有 4 種方式,分別為 FLOW-3D 內建模 型、STL 檔格式輸入、I-DEAS 檔案輸入以及 ANSYS 檔案格式輸入。 目前幾乎所有的CAD 軟體都有輸出 stl 檔的功能,為了方便性,本研 究亦採用Solidworks 建立好模型後輸出 stl 檔供 FLOW-3D 使用。 (5) Boundaries 為邊界條件的設定,在 FLOW-3D 裡有 8 種,如圖 4-6。塑膠射出常用到的則有 Wall、Symmetry、Specified velocity、 Specified Pressure 4 種。Wall 代表的是邊界沒有流體通過,且可考慮 熱傳及黏滯力的影響;Symmetry 代表的是邊界上沒有流體通過也沒 有剪應力產生,當模型時對稱時可以此做簡化;Specified velocity 適 用在邊界上有初始速度;Specified Pressure 則適用在邊界上有初始壓 力。射出速度及射出壓力的給定即在此設定。

初始的條件,如模具內的溫度及壓力。

2. Simulate 為一重要的部份,包含了解析過程中的收斂性及充填過程 中流體的比例,如果初期發現不會收斂或者是流體沒有進入模穴內, 則可能是邊界條件或是初始條件有誤。

3. Analyze & Display (後處理) 在 FLOW-3D 裡可以看 2D 或 3D 的圖 形,例如充填過程中速度的分佈、壓力的分佈、黏度的分佈及應變率 的分佈都可一一輸出提供判讀。如圖 4-8 所示。 4.2 黏度模型的轉換 一般的黏度模型之表示法有5 種 [26],列於附錄 A。本論文是用 的模型為Carreau Model。 圖4-4 為 FLOW-3D 黏度之選項部份必須輸入的參數,詳細參數的選 擇敘述如下: 1. 如圖 4-9 所示,將 Moldflow 內建之 Cross-WLF 黏度資料。以文字 檔輸出,將其檔案利用Table Curve 3D 內部的指令 ImportSource Data,描述出的三維模型如圖 4-10 所示。

2. Table Curve 裡頭有相當多 Curve Fitting 的方程式可供參考,可是 Carreau Model 之變數繁多,因此我們利用內部的 User Function 自行

建立Carreau Model,並和匯入的黏度模型做 Curve Fitting 的動作, Curve Fitting 後的結果如圖 4-11 所示。基本上,此部份的 Curve Fitting 除了可用這個好用的程式去擬合外,亦可利用Matlab 來做曲線擬合。 3. 使用 User Function 時由於有過多的未知數,初步在 Curve Fitting 時可先假設一些未知數為零,作簡化的動作能使之後的Curve Fitting 容易些。在這部份我們假設

λ

0、λ

2、n、b、c 都為 0;μ

∞=99(剪切 率趨於∞的黏度值)、μ

0=1523(剪切率趨於 0 的黏度值);T

*=417K, 因此原來的方程式可簡化為)

(

99

1523

99

1 T ij Te

E

E

λ

λ

μ

+

−

+

=

∞)]

417

(

exp[

T

a

E

T=

4. 如圖 4-12 所示 即可得到 Carreau Model 的數個參數值,以供之後 FLOW-3D 要輸入材料黏度資料時使用。以上的步驟,不論是塑膠或 是其它和非牛頓流體有關的材料,只要知道材料的黏度曲線,即溫度 -剪切率-黏度的關係圖,就能透過這樣的方式建立起自己的資料庫。 4.3 軟體驗證 文獻[17] 探討的模型其外型為一矩形平板,規格為65x25x2 mm。澆口的尺寸為寬 3.5 mm、厚度 0.5 mm。外型如圖 4-13 所示。實驗的條件則如表 4-1 所示。 圖4-14 為針對模型-XY 剖面去做模擬的結果,如圖所示,和實 驗的結果相近。不過模擬時也發現一個問題,當我們針對另外一對稱 模型去做模擬時,模擬的結果並不如預期,如圖4-15 所示,這是比 較令人感到奇怪的地方。 4.4 模擬規劃 本研究的對象為一矩形平板,詳細尺寸為 70mm(長) x 20mm(寬) x 5mm(高),澆口型式為邊緣澆口,使用的材料為 GE 公司生產的 PC LEXAN 141。實驗因子有 4 個:產品肉厚/澆口厚度(Aspect ratio)、澆 口速度(Velocity)、進料溫度(Temperature)、模具表面粗糙度

(Roughness)。

Aspect ratio 有 3 個水準、Velocity 有 4 個水準、Temperature 有 3 個水準,Roughness 有 4 個水準。實驗共有 144 組。詳細實驗規劃如 表4-2 所示。 4.4.1 基本假設 由於塑膠的實際射出過程,是一個非常複雜的高分子熱力與流動 的變化歷程,熔融塑料在充填、保壓、冷卻過程中,經歷了溫度、壓 力與液、固相的變化,及分子結構配向性等改變,有許多的因子會影

響到射出品的結果,所以在分析的過程當中,為了要使求解的方便 性,因此做了以下的一些假設: 1. 塑膠熔融液屬於不可壓縮流。 2. 平板內流動假設雷諾數低於紊流產生的條件,流動為層流,如圖 4-16 所示。流動時呈分層狀,並不互相混合。

μ

ρ

/

dv

R

e=

= 慣性力/黏性力 其中 eR

:雷諾數(無次元) ;d:穴徑(cm);

v:流速(cm/s);

ρ:密度(g/cm3); μ:黏度(g/cm‧s)。 當R

e小於 2300 時為層流。 3. 塑膠熔融液屬於非牛頓流體,即黏度為剪切率和溫度的函數。 4. 假設模穴皆有良好的排氣設計,充填階段模穴內壓力為一大氣壓。 5.在模穴內只考慮塑膠的存在,不考慮空氣。4.4.2 材料性質的蒐集 塑膠材料的資料有以下的網站[23,24,25]可供參考,但這些取得 的資料還是多偏向於材料的機械性質及成型條件的建議。對於做塑膠 模流分析方面,材料的流變及熱性質是重要的參數,塑膠不像傳統的 材料從固態到液態間的相變化會有明顯的溫度區隔開來,其典型的相 變化如圖 4-17 [26]。其中 Melting Range 通常介於 100℃~300℃之 間,在此區間的材料可視為具彈性效應之高黏度流體,而一般成型的 最低溫度約在Melting Range 之上限±10℃。比熱可由圖上的斜率判 別,可知在固態和熔融態(Melt)的比熱並不相同;在固態和熔融態之 熱傳導係數對成型亦是一個重要參數,但其值相當小,約為鋼的 1/100,因此很難精準測得。 目前線上的資料並非所有的塑膠材料都有列出其流變及熱性質,因此 我們倚賴Moldflow 的材料資料庫作為參考的依據,加上材料商所提 供的數據建立起材料的基本性質。表 4-3 為 GE Plastics 提供的 PC LEXAN 141 材料物性。表 4-4 為射出成型時的參考建議值。 4.4.3 網格分割 為了減少不必要的計算時間,在網格建置的部份,我們選擇兩個 Mesh Block 分別建構模穴和澆道這兩部份,如圖 4-18。Block 1 為矩

形平板的部分,Mesh 量為 25200 個;Block 2 為流道及澆口的部分, Mesh 量為 23200 個。分開 Mesh 的原因是澆口的尺寸較小,如果均 勻切得很密,雖說模型能夠非常精確的表現出來,但在數值的計算上 會發生不收斂且計算時間過長的問題。 因此採取分開Mesh 是一項選擇。此外,Flow-3D 還有另一項選 擇,局部網格加密,這兩項功能提供了我們在遇到需要對局部的模型 表現較精確時採用。 4.4.4 邊界及初始條件 在進行網格切割時,為了結省計算的時間,並增加其準確性,平 板(Block 1)和澆流道(Block 2)的部份分開 mesh,接著對進料的那一面 (Block 2_z direction)給定一個進料的速度 Specific Velocity,其餘的五 個面則設為Wall。如圖 4-19 所示。模穴內的初始壓力假設為一大氣 壓(101300Pa),溫度為室溫 25℃。

此外,數值迭代的部份,有一項為 Minimum time step,我們將 Minimum time step 定為 1.0e-24。由於軟體本身的預設值為1.0e-4,如 果此值不去設定的話,就會以為是預設值,往後在執行分析時,若計 算的time step size 小於我們定的值,執行則會卡住。所以一開始將此 值設定小一點比較不會發生問題。

4.5 噴流定義 為了明確定義出噴流的機制,我們以離開澆口的塑膠在碰撞到模 壁時的型態作為基準,其長度與寬度的比值大於 5 以上,我們則將之 視為噴流。計算流程如下: 1.將塑膠碰撞到模壁時的型態記錄下 2.計算長/寬比(利用 mesh 去量測) y 軸:6mm/12cell=0.5mm/cell;z 軸:70mm/140cell=0.5mm/cell。 如圖 4-20 所示,塑膠的長/寬比=43*0.5/7*0.5=6.14。由於塑膠的長/ 寬比=6.14>5,所以判定此充填模式為 Jetting。本研究所有組別的計 算結果列在附錄B。 4.5.1 噴流說明 典型的 Jetting 如圖 4-14 所示,塑膠的長/寬比一定很大。這個噴 流的例子甚至直達模壁底才繼續壓縮。發生噴流的充填情形,可以發 現其溫度的分佈相當的不均勻,因此冷卻的速率不定,容易有縮孔的 可能。 4.5.2 Normal filling 說明 典型的 Normal filling,其流動波前呈現輻射狀,如圖 4-15 所示。 其流動屬於層流,不會有局部先固化的情形,溫度分布也很均勻。

4.5.3 界限圖

為了探討成型參數及模具材質對充填模式的影響,我們在下章整

理出來各個參數對噴流的影響,共有 4 組。及各參數間交錯影響的界 限圖,共有4 組。

圖4- 1 模擬流程圖

Boundary and Initial conditions

Meshing

Model

Material Properties

Carreau Model Gate Design

Gate velocity effect Aspect ratio effect Resin Temp. effect Mold Rough. effect Simulation Thermal plastics database Analysis

圖 4-3 左 右 缺陷追蹤 重力項 熱傳 固化 黏度項及流動模式 圖4- 3 物理性質設定 圖4- 2 FLOW-3D 的操作介面

內建 其餘CAD檔載入

圖4- 5 模型建置及網格配置的視窗 圖 4- 4 黏度選項需輸入的參數值

圖 4-6

圖4- 7 初始條件的設定 圖 4- 6 邊界條件的設定

圖4- 8 Analyze & Display (後處理)的視窗

圖4- 10 Viscosity model for PC LEXAN 141

圖 4-13

圖4- 14 驗證模型-XY 剖面之充填圖

圖4- 15 驗證模型 XY 剖面之充填圖 圖4- 13 軟體驗證的模型

圖 4- 16 層流和紊流的示意圖

圖 4-17

圖 4-10 Mesh number 25200 Mesh number 23200 Block 1 Block 2 進料方向 圖4- 18 模穴和澆道的網格切割 圖4- 19 邊界條件

表4- 1 模擬驗證的實驗條件

Jetting Simple uniform filling

Material POM POM

Resin temperature(℃) 190 190 Mold temperature(℃) 80 80 Injection velocity(mm/s) 30 15 Injection Pressure(Pa) 5600 5300 表4- 2 實驗規劃表 Level 一 二 三 四 Aspect ratio 1.25 3 4 ─ Velocity(m/s) 1.0 2.0 3.0 4.0 Temperature(℃) 295 315 325 ─ Roughness(μm) 0 0.4 0.8 1.2 Aspect ratio:產品肉厚/澆口厚度的比值

表4- 3 PC LEXEN 141 之材料特性

TYPICAL PROPERTIES TYPICAL VALUE UNIT THERMAL

Vicat Softening Temp, Rate B/50 154 ℃ HDT, 0.45 MPa, 6.4mm, unannealed 138 ℃ HDT, 1.82 MPa, 6.4mm, unannealed 132 ℃ CTE, -40℃ to 95℃, flow 6.84E-05 1/℃ Specific Heat 1.26 J/g-℃ Thermal Conductivity 0.27 W/m-℃ Relative Temp Index, Elec 130 ℃ Relative Temp Index, Mech w/impact 130 ℃ Relative Temp Index, Mech w/o impact 130 ℃ PHYSICAL

Specific Gravity 1.2 - Specific Volume 0.83 cm3/g Density 1.19 g/cm3 Water Absorption, 24 hours 0.15 %

Water Absorption, equilibrium, 23℃ 0.35 % Water Absorption, equilibrium, 100℃ 0.58 % Mold Shrinkage, flow, 3.2 mm 0.5-0.7 %

表4- 4 PC LEXAN 141 之製程參數

PROCESSING PARAMETERS TYPICAL VALUE UNIT Injection Molding

Drying Temperature 120 ℃ Drying Time 3-4 hrs Drying Time(Cumulative) 48 hrs Maximum Moisture Content 0.02 % Melt Temperature 295-315 ℃ Nozzle Temperature 290-310 ℃ Front-Zone 3 Temperature 295-315 ℃ Middle-Zone 2 Temperature 280-305 ℃ Rear-Zone 1 Temperature 270-295 ℃ Mold Temperature 70-95 ℃ Back Pressure 0.3-0.7 MPa Screw Speed 40-70 rpm Shot to Cylinder Size 40-60 % Vent Depth 0.025-0.075 mm

表4- 5 模具 P20 鋼材之性質

P20 steel Properties

value unit

Thermal conductivity

36.5

W/m-℃

Specific Volume

0.462 cm^3/g

第五章 結果與討論

5.1 成型條件的探討 5.1.1 射出速度之影響 (1) 圖 5-1~圖 5-12 為產品肉厚/澆口厚度(Aspect ratio)等於 1.25 時, 在不同條件下塑膠剛開始接觸到模壁時的充填圖形。可以觀察到 Aspect ratio 等於 1.25 時,離開澆口的塑膠之長/寬比值會隨著澆口速 度增加而增加,但皆仍為一般充填的模式,由此可知澆口的厚度越 大,不論改變其他參數,對充填的模式不會有很大的影響。 (2) 圖 5-13~圖 5-24 為產品肉厚/澆口厚度(Aspect ratio)等於 3.0 時, 在不同條件下開始接觸到模壁時的充填圖形。從圖 5-13~圖 5-20,料 溫小於315℃的情況下,可以看到塑膠長/寬比值最大者皆出現在澆口 速度為3m/s 的時候,並非為速度 4 m/s,且其塑膠都是到達模穴的最 深處後才往回堆疊。從圖5-21~圖 5-24,料溫等於 325℃的情況下, 可以看到塑膠長/寬比值最大者皆出現在澆口速度為 2m/s 的時候。 (3) 圖 5-25~圖 5-36 為產品肉厚/澆口厚度(Aspect ratio)等於 4.0 時,在 不同條件下剛開始接觸到模壁時的充填圖形。Aspect ratio 等於 4.0 時 的充填情形較有一致性,幾乎每一組圖形都是澆口速度越快,塑膠接 觸模壁的地方就在模穴的越深處。和射出成型現場所遇到的情形一樣,如果為了要縮短產品的生產週期,加快澆口速度,則越容易產生 噴流。 (4) 由圖 5-1~圖 5-36 的溫度分布圖,我們可以發現,由於塑膠受到模 壁的剪應力作用所產生的剪切熱,澆口端兩側的塑膠溫度會比塑膠融 膠前端的溫度來得高。 (5) 由於射料經過一段時間後,溫度較高的射料有往回填滿的趨勢,容 易造成捲氣的現象。 5.1.2 射料溫度之影響 (1)比較圖 5-1、圖 5-5 及圖 5-9 至圖 5-12、圖 5-16 及圖 5-20 這 12 組, 發現當Aspect ratio 等於 1.25 時,無論改變料溫大小其實看不出來充 填模式的不同。這是因為厚度差異比太小,不管塑膠黏度的大小、流 動性之優劣,塑膠離開澆口後很短的時間內就一定會接觸模壁,因此 較難比較。 (2)圖 5-13、圖 5-17 及圖 5-21 為 Aspect ratio 3.0,模具表面粗糙度 0μm 的情形,可以觀察到隨著射料溫度的上升,塑膠流動的長/寬比變大。 (3) 圖 5-14、圖 5-18 及圖 5-22;圖 5-15、圖 5-19 及圖 5-23 這 2 組分 別為Aspect ratio 3.0,模具表面粗糙度 0μm 及 0.4μm 的情形。我們可 以觀察到隨著射料溫度的上升,塑膠流動的長/寬比變小,由於隨著

塑膠溫度的升高,黏度相對地也降低,充填時的流動性變好,因而能 使塑膠流動的長/寬比變小。 (4)綜觀射料溫度對噴流的影響,發現當模具表面平滑時,隨著射料 溫度的升高,塑膠流動的長/寬比會變大,易形成噴流現象;當模具 表面不平整時,隨著射料溫度的升高,塑膠流動的長/寬比反而會變 小,這可能是模具壁對塑膠的剪應力產生的剪切熱有在升溫的效果, 使得塑膠的黏度下降,流動性更好。 5.2 澆口及模具材質的探討 5.2.1 澆口大小之影響 (1)圖 5-1、圖 5-13 及圖 5-25 這三張圖的圖(d)為射料溫度等於 295℃, 模具表面粗糙度為0μm,澆口速度為 4m/s 時之不同澆口大小的比較 圖,可以清楚的看出:Aspect ratio 的值越大,越容易發生噴流。 (2)圖 5-2、圖 5-14 及圖 5-26;圖 5-3、圖 5-15 及圖 5-27;圖 5-4、圖 5-16 及圖 5-28 這三組圖為射料溫度等於 295℃,模具表面粗糙度分 別為0.4μm、0.8μm 及 1.2μm 的充填圖形。可以發現離開澆口之塑膠長 /寬比值最大發生在 Aspect ratio 等於 3 的時候。 (3)因此我們可以得到下列結論:模具表面平滑的情況下,離開澆口 之塑膠長/寬比值會隨著 Aspect ratio 增加而增加;當模具表面不平滑

時,離開澆口之塑膠長/寬比值最大會發生在 Aspect ratio 等於 3 的時 候。 5.2.2 模具表面粗糙度之影響 (1)圖 5-13~圖 5-16 為 Aspect ratio 3.0,料溫 295℃之 4 種不同模具表 面粗糙度的充填情形,由圖可以發現隨著模具表面粗糙的程度增加, 噴流的趨勢有上升的情形,我們可以從這一組圖的圖(c)看出明顯的不 同。這是由於受到模具壁面給塑膠的剪應力上升影響,會使通過澆口 的塑膠會比在平滑壁面時的速度來得快,因而造成噴流。 (2)由圖 5-17~圖 5-20 為 Aspect ratio 3.0,料溫 315℃之 4 種不同模具 表面粗糙度的充填情形,澆口速度不快時(澆口速度小於 2 m/s),隨著 模具表面粗糙度的增加,離開澆口的塑膠長/寬比值會減少;澆口速 度大於4 m/s 以上時,隨著模具表面粗糙度的增加,離開澆口的塑膠 長/寬比值會增加。 (3)從上面兩點得知,模具粗糙度確實是影響噴流的因素,但是對充 填的好壞還取決於澆口速度的大小。 5.3 模具表面粗糙度和澆口速度的關係圖 (1)由圖 5-37 觀察,當產品肉厚/澆口厚度等於 1.25 時,不同射料溫度 下支模具表面粗糙度和澆口速度的關係圖並無差異性,不論如何改變

模具表面粗糙度或是澆口速度都不會影響塑膠的充填模式。 (2)由圖 5-38(a)觀察,當產品肉厚/澆口厚度等於 3,射料溫度 295℃ 時,只要模具表面不平滑皆會導致噴流的發生。但是,將塑膠溫度升 高過後,低速區的噴流現象獲得了改善,如圖5-38(b)(c)。這可能是 由於塑膠在受到同樣剪應力情形下,高溫的塑膠黏度較低,流動性 佳,離開澆口後便向模壁的兩側發展。 (3)由圖 5-39 觀察,當產品肉厚/澆口厚度等於 4 時,噴流的區域集中 在澆口速度大於4m/s 時。 5.4 料溫和澆口速度的關係圖 (1)由圖 5-40 觀察,當產品肉厚/澆口厚度(Aspect ratio)等於 1.25 時, 無論變更射料溫度或是澆口速度,皆未改變其充填的模式。這是由於 厚度比的差異性不大,塑膠在離開澆口後,受到高分子流體本身特性 的影響,會產生膨脹的現象,即便變化不大,卻足以使塑膠向模壁兩 側發展,避免發生噴流現象。 (2)由圖 5-41 觀察,當產品肉厚/澆口厚度(Aspect ratio)等於 3.0 時,噴流的區域分佈在澆口速度大於3 m/s 的地方,與一般的經驗公 式如出一轍,澆口速度愈快,愈容易形成噴流。此外,當模具表面粗 糙度由原本完全平滑的表面加工成表面粗糙度大於0.4μm 時,低溫區

的射料(295℃)在低速區(澆口速度小於 2m/s)同樣也有噴流的情形, 這可能是由於射料降低後,流體的流動性變差,以致於離開澆口的射 料黏度仍然很高,且由於厚度比有達到一定的程度,射料膨脹的程度 來不及向模壁的兩側發展,因此射速便往模穴深處推進,造成噴流。 (3)由圖 5-42 觀察,當產品肉厚/澆口厚度(Aspect ratio)等於 4.0 時,噴流的區域分佈在澆口速度大於 4m/s 及射料溫度大於 315℃的 交會處,但是當模具表面粗糙度為1.2μm 時,降低料溫反而能修正在 高速區的噴流情形。如圖 5-41(d)所示。另外要避免噴流的發生,可 以將進澆速度控制在3m/s 以下。 5.5 Aspect ratio 和澆口速度的關係圖 (1)圖 5-43 為射料溫度等於 295℃時之 Aspect ratio 和澆口速度的關係 圖。由圖知道,噴流的區域分佈在Aspect ratio 大於 3,澆口速度大於 3m/s 的交會處。如果將模具置換為表面粗糙度大於 0.4μm 的時候, 可以發現 Aspect ratio 等於 3 之澆口速度較低的地方也會發生噴流的 情形。這是由於改變了模具的表面粗糙度,也會使剪應力增加,因而 造成流速的上升產生噴流。 (2)由圖 5-42(b)(c)~圖 5-44(b)(c)比較,變更射料的溫度可以發現位於 圖形右上角的噴流區域仍然可見,但是位於低速區的充填模式則有所

影響。這是由於聚碳酸脂 PC 本身對溫度的依存性很高,因此改變溫 度會使流速有所變化,也使充填的模式相異。依照文獻【32】提及, 就 PC 的熔融黏度而言,溫度上升 2.8 度時的流速大約會比原來溫度 的流速多1 倍。 5.6 Aspect ratio 和模具表面粗糙度的關係圖 (1)由圖 5-45(a)觀察,當澆口速度緩慢,且進料溫度為 295℃時,噴流 的區域發生Aspect ratio 等於 3 模具表面粗糙度大於 0.4μm 以上的地 方。由於聚酸酸脂 PC 的熔融度比其他熱可塑性塑膠來的高,低溫時 黏度更高,流動不佳,加上提高模具的表面粗糙度,射料受到模壁內 側的剪應力作用,使得剪斷速度上升,流速也跟著增加,形成噴流的 情形。 (2)圖 5-45(c)為射料溫度提高至 325℃時之模具表面粗糙度對 Aspect ratio 的關係圖。和圖 5-45(a)比較,模具表面較粗糙時的噴流情形已 獲得解決,這是由於溫度上升了30℃,射料的黏度大幅降低,使得 流動有向模壁側邊擴散的趨勢。

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

圖 5- 1 Aspect ratio 1.25、料溫 295℃、表面粗糙度 0μm

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

圖 5- 3 Aspect ratio 1.25、料溫 295℃、表面粗糙度 0.8μm

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

圖 5- 5 Aspect ratio 1.25、料溫 315℃、表面粗糙度 0μm

(a) Gate velocity 1m/s (b) Gate velocity 2m/s

(c) Gate velocity 3m/s (d) Gate velocity 4m/s

![圖 1- 4 充填冷模穴下的流動情形(射壓 720 psi、料溫 260℃; 模溫 70℃)[8]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8599779.190071/23.892.237.642.169.960/圖14充填冷模穴下的流動情形射壓72psi料溫26℃模溫7℃8.webp)

![圖 1- 6 STYRON 686 充填冷模穴的情形(射壓 650 psi、 料溫 260℃、模溫 100℃)[8]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8599779.190071/24.892.223.661.555.1019/圖16STYRON686充填冷模穴的情形射壓65psi料溫26℃模溫1℃8.webp)

![圖 1- 8 塑料到模穴總長度 2/3 時,發生噴流的情形[17]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8599779.190071/25.892.249.643.528.976/圖18塑料到模穴總長度23時發生噴流的情形17.webp)