固結焚化底渣之長期穩定性影響

79

0

0

全文

(2) 誌謝 首先要感謝翁孟嘉老師及林秋良老師的細心教導,讓我對事情能更 深入的了解與探討問題的核心,使我的論文能夠順利完成。 在高大校園各個角落的點點滴滴,都讓我的研究所生活增添許多色 彩,對此我也有許多要感謝的人、事、物,我要感謝實驗室學弟蔡承翰、 吳政賢、黃彥澤、鄭建得,在我得實驗需要幫忙時都義不容辭地到實驗 室幫忙我完成實驗,還要感謝張智閎學長在我進入高大時帶我做了許多 基礎實驗及知識,以及秋良老師實驗室的同學許子彬,在我需要借用他 們實驗室時,也在旁輔助我完成化學方面的分析,同時還要感謝綺俐學 姊在即將畢業這段時間提醒我許多該注意的事項,加速了我完成離校手 續的時間。 學業的完成,最重要的還是家人的支持,否則真的沒辦法無後顧之 憂的完成學業,因此我要將這篇論文獻給最支持我的家人,同時對所有 曾經幫助過我的人們獻上最誠摯的感謝與祝福。. I.

(3) 摘要 焚化底渣雖然取得容易且免費,但有著極度不穩定的性質,另外材 料級配也類似大地材料的優良級配,為不錯的應用材料。根據文獻指出 利用底渣做出的材料可能經過時間拉長造成強度弱化或穩定性變差等影 響,此影響對於底渣再利用產生不確定性。 目前焚化底渣組成主要化學成分包含 SiO2、CaO、Al2O3、Fe2O3 等 四大類。過去研究指出其力學穩定性降低原因可能為 Al2O3 含量過高所致。 因此,在本研究中,對於 Al2O3 以不同比例添加於焚化底渣中,製成混凝 土試體,並以不同條件進行養護,以探討 Al2O3 是否會對於焚化底渣強度 造成影響。實驗結果發現,底渣製成的混凝土試體抗壓強度會隨著所添 加 Al2O3 的量增加而強度降低,在不同養護環境中(鹼性、中性、酸性), 又以鹼性環境下(pH 9)強度最佳,酸性環境(pH 5)下最弱。試體強度隨齡 期增加而增加,但過了 180 天後,強度略微下降。而拉力試驗結果,雖 強度偶有歧異,但大致也呈現此趨勢。就變形量觀察,取變形量 50%時 之楊氏模數可發現,隨 Al2O3 含量增加而模數降低,且於鹼性環境下較高, 酸性環境則最低,與強度變化趨勢相似。而在楊氏模數與齡期的關係, 模數在 28 天之前變化較無規律,60 天後之模數變化隨齡期增加而增加, 但過了 180 天後,模數略微下降,可見高 Al2O3 含量底渣存在長期穩定性 問題。 II.

(4) Abstract The mechanical properties of incinerator bottom ash are similar with the well-graded geo-material and easy to obtain. The reutilization of incinerator bottom ash has attracted widespread attention and is now being used in engineering applications in increasingly large quantities. However, according to previous researches, the bottom ash may exist the problem of log-term strength deterioration. Therefore, this study focuses on the long-term stability of cemented incinerator bottom ash. Based on the previous studies, the long-term stability of bottom ash may be related to its chemical composition. The main components of the bottom ash include SiO2 、CaO、Al2O3 、Fe2O3, and the references indicate the long-term strength decreases may due to the high content of Al2O3. Therefore, this study will explore the influence of Al2O3 on the long-term mechanical properties under different environments. The test results exhibit that as the content of Al2O3 increase in bottom ash, both the uniaxial compressive strength and tensile strength of specimens will decrease. Under different environment, the strength of the specimen in the acid solution is lower than that in the alkali solution. In addition, as the age increases, the strength of specimen will increase. However, after 180 days the strength will decrease. For the deformation of cemented bottom ash, the variation of Young’s modulus is similar to that of strength.. In the early period, the modulus. increase with age, but after 180 days, it began decrease. Therefore, the long. III.

(5) term stability of bottom ash with high Al2O3 is not suitable for engineering application.. IV.

(6) 目錄 第一章 前言 ..................................................................................................... 1 1.1 研究動機 ............................................................................................. 1 1.2 研究目的 ............................................................................................. 2 1.3 研究內容 ............................................................................................. 3 第二章 文獻回顧 ............................................................................................. 4 2.1 資源回收設備系統 ............................................................................. 4 2.2 焚化底渣分類 ..................................................................................... 5 2.3 焚化底渣各國之應用 ....................................................................... 16 第三章 實驗方法與設備 ............................................................................... 27 3.1 實驗流程 ........................................................................................... 28 3.2 實驗裝置與儀器 ................................................................................ 29 3.3 底渣基本性質分析 ........................................................................... 30 3.4 設計配比 ........................................................................................... 36 3.5 試體製備 ........................................................................................... 37 3.6 抗壓試驗 ........................................................................................... 38 3.7 抗拉試驗 ........................................................................................... 39 第四章 結果與討論 ....................................................................................... 41 4.1 焚化底渣化學性質結果 ................................................................... 41 4.2 焚化底渣物理性質結果 ................................................................... 45 4.3 試體抗壓結果 ................................................................................... 46 4.4 試體抗拉結果 ................................................................................... 52. V.

(7) 4.5 試體抗壓(拉)結果與 Al2O3 相關性 ................................................. 55 4.6 耐久性 ............................................................................................... 58 4.7 Al2O3 與 E50 之影響 ........................................................................... 58 第五章 結論 ................................................................................................... 63 參考文獻 ......................................................................................................... 65. VI.

(8) 表目錄 表 2. 1 底渣中各元素含量 ............................................................................ 10 表 2. 2 世界各國底渣的化學組成範圍(廖,1996) ..................................... 13 表 2. 3 混凝土抗壓強度比較 ........................................................................ 15 表 2. 4 焚化底渣摩擦角 ................................................................................ 15 表 2. 5 日本底渣法規值(詹,2001) ................................................................ 16 表 2. 6 日本焚化底渣利用方向(李,2003) .................................................... 17 表 2. 7 美國重金屬溶出標準(李,2003) ........................................................ 18 表 2. 8 荷蘭焚化底渣應用實例 .................................................................... 20 表 2. 9 荷蘭建築材料法限值(陳,2004) ........................................................ 21 表 2. 10 三種分類之相關性質 ...................................................................... 23 表 2. 11 台灣底渣管理 .................................................................................. 24 表 2. 12 毒性溶出試驗法規值 ...................................................................... 25 表 2. 13 底渣再利用方式(詹, 2001) ............................................................. 26. 表 3. 1 微波消化條件 .................................................................................... 31. 表 4. 1 底渣毒性溶出值 ................................................................................ 42 表 4. 2 元素分析結果 .................................................................................... 44 表 4. 3 底渣成分百分比 ................................................................................ 44. VII.

(9) 圖目錄 圖 2. 1 焚化底渣年產量 .................................................................................. 4 圖 2. 2 焚化底渣隨時間膨脹率(Pecqueur G. et al., 2001)............................ 14 圖 2. 3 天然骨材與底渣比例影響(Turhan Bilir., 2012)................................ 14. 圖 3. 1 實驗流程 ............................................................................................ 28 圖 3. 2 實驗模具 ............................................................................................ 29 圖 3. 3 攪拌器 ................................................................................................ 30 圖 3. 4 微波消化器 ........................................................................................ 32 圖 3. 5 原始粒徑分布曲線 ............................................................................ 34 圖 3. 6 更改之粒徑分布曲線 ........................................................................ 35 圖 3. 7 搖篩機 ................................................................................................ 35 圖 3. 8 試體製作流程 .................................................................................... 38 圖 3. 9 萬能材料試驗機 ................................................................................ 39 圖 3. 10 拉力試驗機 ...................................................................................... 40. 圖 4. 1 Al2O3 含量 1.5%抗壓試驗結果.......................................................... 47 圖 4. 2 Al2O3 含量 4.2%抗壓試驗結果.......................................................... 47 圖 4. 3 Al2O3 含量 6.9%抗壓試驗結果 ...................................................... 48 圖 4. 4 Al2O3 含量 9.5%抗壓試驗結果 ........................................................ 48 圖 4. 5 切線楊氏模數示意圖 ........................................................................ 49 圖 4. 6 Al2O3 含量 1.5%之正切楊氏模數...................................................... 50. VIII.

(10) 圖 4. 7 Al2O3 含量 4.2%之正切楊氏模數...................................................... 51 圖 4. 8 Al2O3 含量 6.9%之正切楊氏模數...................................................... 51 圖 4. 9 Al2O3 含量 9.5%之正切楊氏模數...................................................... 52 圖 4. 10 Al2O3 含量 1.5%抗拉試驗結果........................................................ 53 圖 4. 11 Al2O3 含量 4.2%抗拉試驗結果 ........................................................ 54 圖 4. 12 Al2O3 含量 6.9%抗拉試驗結果........................................................ 54 圖 4. 13 Al2O3 含量 9.5%抗拉試驗結果 ...................................................... 55 圖 4. 14 酸性環境下試體抗壓強度 .............................................................. 56 圖 4. 15 中性環境下試體抗壓強度 .............................................................. 56 圖 4. 16 鹼性環境下試體抗壓強度 .............................................................. 57 圖 4. 17 Al2O3 含量 1.5%之正切楊氏模數.................................................... 58 圖 4. 18 Al2O3 含量 4.2%之正切楊氏模數.................................................... 59 圖 4. 19 Al2O3 含量 6.9%之正切楊氏模數.................................................... 59 圖 4. 20 Al2O3 含量 9.5%之正切楊氏模數.................................................... 60 圖 4. 21 骨材抗壓實驗結果 .......................................................................... 61 圖 4. 22 骨材抗拉實驗結果 .......................................................................... 61 圖 4. 23 試體抗壓強度比較 .......................................................................... 62. IX.

(11) 第一章 前言 1.1 研究動機. 在民眾的日常生活之中,常會接觸與產出空氣、水、廢棄物等各類的汙 染物,其中又以固體廢棄物最易影響民眾之觀感並衍生出更多的汙染物, 因此針對固體廢棄物的處理變顯得格外的重要。由環保署的統計資料得 知,台灣目前是以焚化為主要的處理方式,並配合掩埋的方式進行焚化 後殘渣之處理,但是隨著土地及資源的逐漸缺乏,以往的處理方式將不 符合時代之趨勢,勢必將有所變革。 隨著垃圾分類以及垃圾回收普及化,以及社會的進步許多廢棄物從原本 送至掩埋場掩埋更變為送到資源回收場進行焚化,根據統計臺灣燒出焚 化底渣約為原本垃圾量十分之ㄧ,且每年產量約七十萬噸。而民眾日常 生活中所用到的許多物品被混在一起焚化後產生的灰渣性質極為不穩定, 且大部分皆送至現有掩埋場進行掩埋,使的掩埋場每年仍需消化七十萬 噸的焚化殘渣。. 1.

(12) 1.2 研究目的. 焚化底渣有著極度不穩定的特性,但取得免費且粒徑分布近似大地 材料的優良級配。隨著目前焚化底渣應用部分文獻發現,底渣應用於道 路路基或混凝土骨材時,隨著時間增加,會造成回脹效果使得原本的結 構物龜裂及強度降低甚至結構破壞。 根據目前發現底渣主要由 Al2O3、SiO2、CaO、Fe2O3 四種成分組成 而造成膨脹可能是因為底渣中的氧化鋁(Al2O3)造成,根據環保署資料氧 化鋁所佔比例約為 6.98~14.4%,本研究著重於氧化鋁對於底渣長期穩定 性影響,並對焚化底渣組成進行改質,以討論出較好的 Al2O3 比例。. 2.

(13) 1.3 研究內容. 從資源回收實場取回焚化底渣後,進行前製作業過篩後進行物理性質, 化學性質分析。 1. 物理性質分析 根據焚化底渣特性分別進行篩分析、比重試驗、混凝土抗壓、混凝土抗 拉等等相關力學試驗找出其基本性質。 2. 化學性質分析 根據焚化底渣特性分別進行微波消化、ICP(感應耦合電漿)等相關化學分 析實驗測得化學組成和性質 3. 最後,製作一系列混凝土試體並以各種養護條件,分別探討其長期穩 定性及變形性。. 3.

(14) 第二章 文獻回顧 2.1 資源回收設備系統 目前台灣現有焚化廠約有 24 座,根據環保署統計近五年來垃圾焚化量逐 年增加,底渣量也由 96 年 86 萬噸產量增加至 100 年的 100 萬噸(圖 2.1)。. 圖 2. 1 焚化底渣年產量. 4.

(15) 針對不同性質的廢棄物,焚化爐的爐體也會有所差異,目前常見的爐型 有固定床式、旋轉窯式及流體化床式。以台灣目前處理都市固體廢棄物 (MSW)的大型焚化爐體而言,多數是以固定床式為主,其最大特點在於 可以處理較複雜的廢棄物,且無大小或型態等限制,相較於技術、成本 較高的流體化床式及旋轉窯式焚化爐,固定床式焚化爐相當適合用於處 理較無害的都市固體廢棄物及一般事業廢棄物,同時也有能源回收的附 帶優點(張漢昌,2008)。 根據目前台灣環保署(EPA)的統計每年約有 100 萬噸左右的焚化底渣量 送至掩埋場進行掩埋,而隨著每年底渣量的增加掩埋場逐漸飽和。. 2.2 焚化底渣分類 2.2.1 基本分類 一般非資源性垃圾送至焚化廠焚化,並利用熱能進行發電,焚化後所產 生之飛灰進行安定化處理,而底渣則作為瀝青混凝土添加料或其他方式 進行再利用。 在經過焚化爐燃燒後的垃圾可分為兩大類:底渣與飛灰.在細分時則可分 為細渣及鍋爐渣。將 Sawell et al. (1995)及 Wiles (1996)的研究進行焚化殘 餘物的彙整,可大致區分為下列四項:. 5.

(16) 細渣 (grate sifts or riddlings) 由爐床的縫隙掉落後所蒐集,其組成物質為玻璃、陶瓷、熔渣與部 份金屬物質。 底渣 (bottom ash) 底渣是焚化後所排出的殘餘物質,主要組成為燃燒完全的灰分與不 能燃燒的殘渣(鐵絲、玻璃、混凝土塊等),而且新鮮的底渣含水量偏高, 是因為焚化廠常有水淬降溫的關係。 鍋爐灰 (boiler ash or heat recovery ash) 在熱回收過程中所產生之灰渣,通常是鍋爐阻擋廢氣所蒐集下來的 懸浮顆粒,也有可能是附著於爐壁再被捕捉下來之顆粒。 飛灰 (fly ash) 飛灰是由空氣污染控制設備所蒐集的細微顆粒,一般是透過旋風集 塵器、袋式集塵器、靜電集塵器所蒐集,若焚化爐有使用乾式或半乾式 洗滌塔,底渣則常含有中和反應生成物(如 CaCl2、CaSO4 等),以及未反 應完全之鹼劑(如 Ca(OH)2)。. 2.2.2 焚化底渣物理性質介紹 (1)基本性質 廢棄物經焚化燃燒後所產生的灰渣類似砂石,其大部分的顆粒集中於. 6.

(17) 4.76-25.4 mm 之間,約佔 52-70%(陳韋伶,2004),而且多被歸類為優良 級配的砂土、級配良好的砂礫質土、不良級配砂 (何啟華,1993; 李建中 等,1995; 李維峰等,2004; 吳佩萱,2007), (2)底渣特性 比重依粒徑的不同而有較明顯的差異,約介於 1.5-2.4 之間(Chimenos et al., 2003; Wiles, 1996),而天然材料的比重則多在 2.6-2.9 的範圍內(Das, 2007), 相較之下焚化底渣具有質地較輕的特性,歸咎原因可能與其多孔洞的特 性有關,也可存積較多的游離水,通常天然砂石在 8-12%含水量的最大 密度 2200 kg/m3,焚化底渣在 12.3-16%的含水量時才具有最大的密度 1600-1800 kg/m3(Forteza et al., 2004; Wiles, 1996)。 (3)組成成分及外觀 在外觀上可依顏色判別,焚化底渣經焚燒過程到達水淬處理降溫後所呈 現的樣貌為黑灰色,含水率約為 15~20%(張祉祥, 1998) ,之後將底渣烘 乾則為灰白色,與一般天然骨材外觀並無太大分別。組成成分大致可分 為(Chimenos. et al., 1999): 玻璃 玻璃中有不同顏色、不同種類,其中一些因廢棄物在燃燒室中燃燒時物 質溶解形成矽酸鹽附著於表面,而這些多屬於玻璃顆粒,容易辨識,粒 徑較大。 7.

(18) 合成陶瓷 主要成分有水泥、混凝土、陶瓷、磁磚、瓷器、石膏等。主要來源為都 市建築所產生之物直接丟棄,經過高溫燃燒混和後形成。 礦物 這類的物質主要成分經過 XRD 分析後為 SiO2、CaCO3、CaO、Al2O3 及 其他。在 XRD 分析如物質低於 3%有可能無法測得,並不表示不存在, 如 MgO 等。 磁性物質 磁性物質粒徑大約小於 250 mm,且以鋼鐵為主。以氧化態存在,大致分 類為 Fe2O3、Fe3O4、FeO。 非磁性物質 主要成分為鋁和銅,鋁約在 2 至 20 mm 粒徑之間,銅則以不同形狀隨機 分佈於其他粒徑中,最小為 1 mm。其中在這部分發現鋁佔了 90%。 未燃燒完全有機物 在這區物質產生量依燃燒效率及操作特性有關,大致分佈於小於 16 mm 粒徑中。. 8.

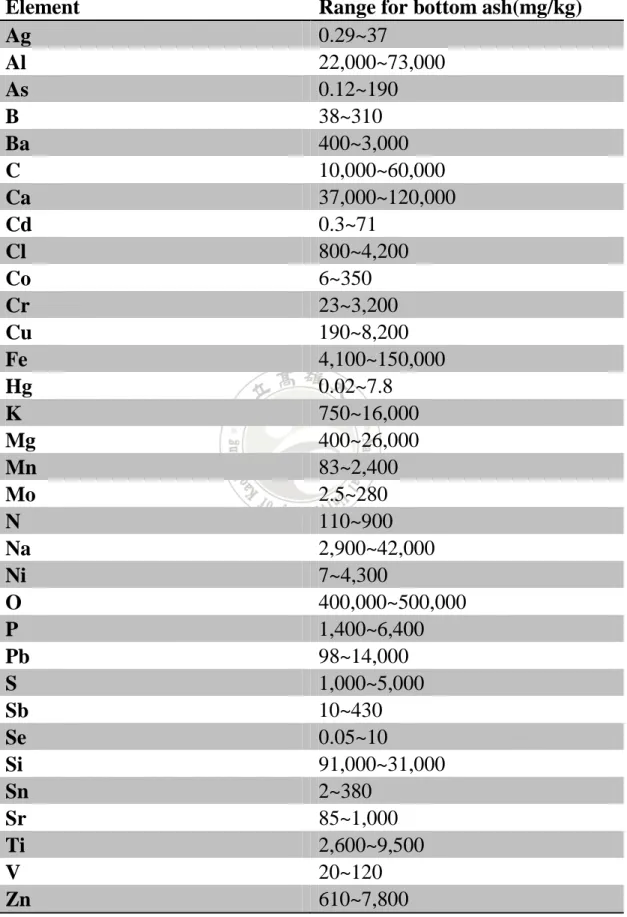

(19) 2.2.3 焚化底渣化學性質介紹 都市廢棄物的組成有許多不同影響,但主要可發現焚化底渣主要是由 Si、 Ca、Al、Fe、Na、K、Mg,以及少量或微量的 Mn、Zn、Ti、Ba、Cd、 Cr、Pb、Hg、I、Sr、Br、Mo 所構成如表 2.1 所示(Qiao et al., 2008; Wiles, 1996),由於經過焚化的氧化作用,多數元素是以氧化態的形式呈現,其 中焚化底渣所含得氧化物又以 SiO2、CaO、Fe2O3 及 Al2O3 的比例為最高, 如表 2.2 所示,大約佔總重的 95%(廖錦聰,1996; Pera et al., 1997) 。. 9.

(20) 表 2. 1 底渣中各元素含量 Element Ag Al As B Ba C Ca Cd Cl Co Cr Cu Fe Hg K Mg Mn Mo N Na Ni O P Pb S Sb Se Si Sn Sr Ti V Zn. Range for bottom ash(mg/kg) 0.29~37 22,000~73,000 0.12~190 38~310 400~3,000 10,000~60,000 37,000~120,000 0.3~71 800~4,200 6~350 23~3,200 190~8,200 4,100~150,000 0.02~7.8 750~16,000 400~26,000 83~2,400 2.5~280 110~900 2,900~42,000 7~4,300 400,000~500,000 1,400~6,400 98~14,000 1,000~5,000 10~430 0.05~10 91,000~31,000 2~380 85~1,000 2,600~9,500 20~120 610~7,800. 10.

(21) 有關焚化底渣的文獻中,提到回收再利用時需經過熟化、水洗或自然風 化後才可再應用,此現象在(Pfrang-Stotz., 2000)中提到了新鮮底渣出廠後 前三個月經過化學轉化後會趨於穩定,詳細結果如下: 水化反應 水化反應是由底渣中的不穩定物質與殘留水分產生的反應,反應時間非 常迅速。 固化反應 此階段會形成鈣化物(portiandite) Ca(OH)2 + CO2 → CaCO3 portiandite. calcite. CaCO3 直接沉澱後,形成酸鈣水化合物的階段(calcium silicate hydrate phases) 。 硫酸反應 硫酸反應主要是由硬石膏轉換成燒石,膏燒石膏形成後沉澱於底部。 CaSO4 + 1/2 H2O → CaSO4*0.5 H2O anhydrite bassanite 成鹽反應 主要形成 halite(NaCl)及 sylvite(KCl). 11.

(22) 鐵反應(Reactions of iron) 鐵的反應屬於較慢反應,實際反應為: Fe3O4 → γ-Fe2O3 → α-Fe2O3 溶解反應 存放的底渣,如遇水則生成的氯化鈉(NaCl)與氯化鉀(KCl)會繼續溶解, 此反應與 pH 值有關聯,鹼性環境下會持續溶解,當 pH 值偏酸性較為趨 緩。. 由於焚化底渣組物質成複雜且較不均質,因此與天然材料相比也有不同 的化學特性存在,例如 pH 值偏高,通常新鮮焚化底渣的 pH 大致介於 11.1-12.6 之間(Dabo et al., 2009; Forteza et al., 2004);含有的鹽類量較高, 其主要為氯鹽及硫酸鹽類(李建中等,1997; Travar et al., 2008),也因為焚 化底渣有可能造成一些環境問題,因此對於應用前的檢測、使用規範等 問題,可能更是需要被重視與關心的議題(Dabo et al., 2009 ; Ore et al., 2007)。. 12.

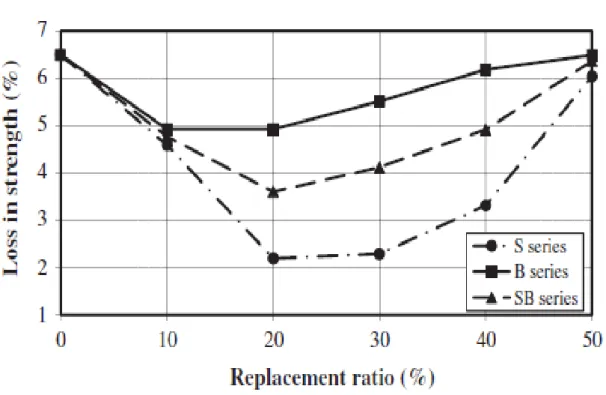

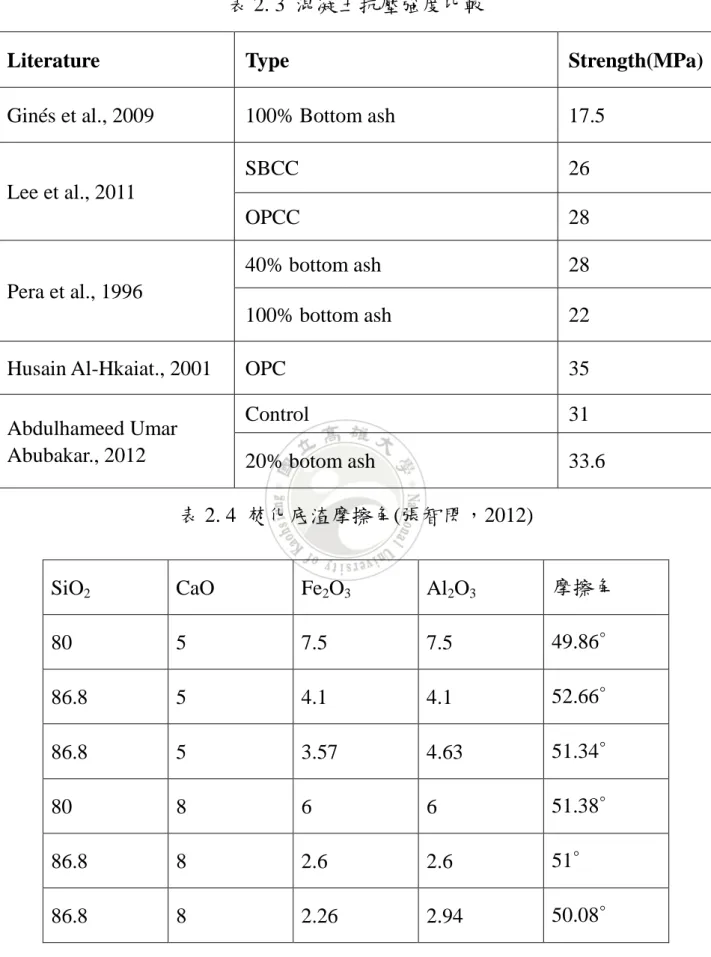

(23) 表 2. 2 世界各國底渣的化學組成範圍(廖錦聰,1996) 國家. SiO2. CaO. Al2O3. Fe2O3. Na2O. MgO. 台灣. 43.1-56.5. 11.8-21.6. 6.98-14.4. 5.6-19.1. 5.79. 1.35-1.8. 美國. 39.2-44.7. 10.5-14.8. 17.0-17.4. 9.2-10.4. 3.46-8.1. 1.5-3.0. 日本. 34.7-39.9. 11.1-18.2. 12.3-16.5. 7.1-8.6. 1.8-2.6. 2.2-4.5. 新加坡. 26.0. 16.8. 12.3-25.5. 13.1. 1.9-2.5. 1-2 單位:%. 2.2.4 底渣力學性質 依各國文獻所製作出底渣製成的混凝土,可以發現當完全以底渣製 作時有較小強度,而混和一部分底渣後,強度則與一般混凝土相差不遠, 如表 2.3 所示。 另外在(張智閎, 2012)中提出,焚化底渣摩擦角大約 50∘左右,依化 學性質不同會有些微差異,如表 2.4 所示。 如將焚化底渣經前處理後再製作成一般混凝土試體存放一段時間(4 個月以上),則可明顯發現會產生膨脹最高可高達 2%(Pecqueur. et al., 2001) 如圖 2.2 所示,焚化底渣依照不同比例添加於天然骨材中發現強度損失有 明顯的下降趨勢(Turhan Bilir., 2012)如圖 2.3 所示。. 13.

(24) 圖 2. 2 焚化底渣隨時間膨脹率(Pecqueur G. et al., 2001). 圖 2. 3 天然骨材與底渣比例影響(Turhan Bilir., 2012). 14.

(25) 表 2. 3 混凝土抗壓強度比較 Literature. Type. Strength(MPa). Ginés et al., 2009. 100% Bottom ash. 17.5. SBCC. 26. OPCC. 28. 40% bottom ash. 28. 100% bottom ash. 22. OPC. 35. Control. 31. 20% botom ash. 33.6. Lee et al., 2011. Pera et al., 1996. Husain Al-Hkaiat., 2001 Abdulhameed Umar Abubakar., 2012. 表 2. 4 焚化底渣摩擦角(張智閎,2012). SiO2. CaO. Fe2O3. Al2O3. 摩擦角. 80. 5. 7.5. 7.5. 49.86∘. 86.8. 5. 4.1. 4.1. 52.66∘. 86.8. 5. 3.57. 4.63. 51.34∘. 80. 8. 6. 6. 51.38∘. 86.8. 8. 2.6. 2.6. 51∘. 86.8. 8. 2.26. 2.94. 50.08∘. 15.

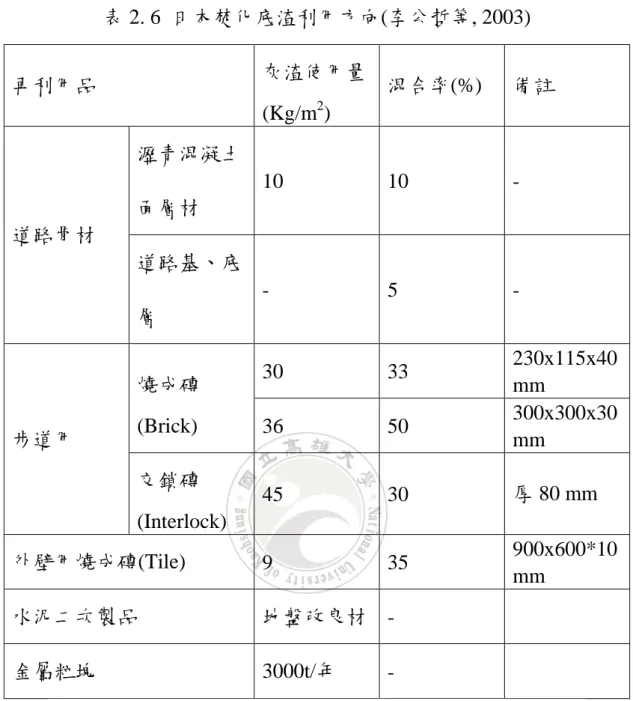

(26) 2.3 焚化底渣各國之應用 2.3.1 日本 日本對於廢棄物之處理現況以焚化為主,而對於焚化灰渣的處理方面, 日本地區因受限土地資源不足之特性,掩埋場早已不敷使用,故近年來 全力著重於熱分解汽化熔融處理技術之研究發展及熔融再利用方式之評 估,並積極推動熔渣應用於建築材料,以期有效減少待掩埋灰渣體積, 延長掩埋場壽命表 2.5 為日本重金屬法規限制質,表 2.6 為再利用規範。. 表 2. 5 日本底渣法規值(詹炯淵, 2001) 重金屬. 溶出值標準. Hg. 0.005. Cd. 0.3. Pb. 0.3. Cr6+. 1.5. Cr. -. As. 0.3. Se. 0.3. 16.

(27) 表 2. 6 日本焚化底渣利用方向(李公哲等, 2003) 灰渣使用量. 再利用品. 混合率(%). 備註. 10. 10. -. -. 5. -. 燒成磚. 30. 33. (Brick). 36. 50. 45. 30. 厚 80 mm. 外壁用燒成磚(Tile). 9. 35. 900x600*10 mm. 水泥二次製品. 地盤改良材 -. 金屬粒塊. 3000t/年. 2. (Kg/m ) 瀝青混凝土 面層材 道路骨材 道路基、底 層. 步道用. 交鎖磚. 230x115x40 mm 300x300x30 mm. (Interlock). -. 註: 1.交鎖磚: 抗灣強度 50kg/m2 以上,外觀不得有裂痕. 2.透水磚: 抗灣強度 30kg/m2 以上,滲透率 10-2cm/sec 以上,外觀 不得有裂痕. 3.步道磚: 抗灣強度 200kg/m2 以上,透水率 13%以上.. 17.

(28) 2.3.2 美國 政府對焚化灰渣之收集、處理、處置無公告之法令規定,由各州自行視 當地環境條件自訂規範,標準不一。目前作法為引進歐洲的底渣分選處 理的技術,再利用條件由各州獨立審查許可,目前在利用率約為 10﹪。 處理前的灰渣及飛灰必須通過美國毒性溶出試驗(TCLP)之檢驗表,2.7 所 示,如判定為有害事業廢棄物則需經過特殊處理,一般灰渣進行掩埋, 但由於掩埋場飽和以及新建掩埋場有安全之疑慮,因此底渣再利用 1 在 美國逐漸受到重視。 表 2. 7 美國重金屬溶出標準(李公哲等, 2003) 項目. 溶出限值. 砷. <5.0 mg/L. 鋇. <100.0 mg/L. 鎘. <1.0 mg/L. 鉻. <5.0 mg/L. 鉛. <5.0 mg/L. 汞. <0.2 mg/L. 硒. <1.0 mg/L. 銀. <5.0 mg/L. 18.

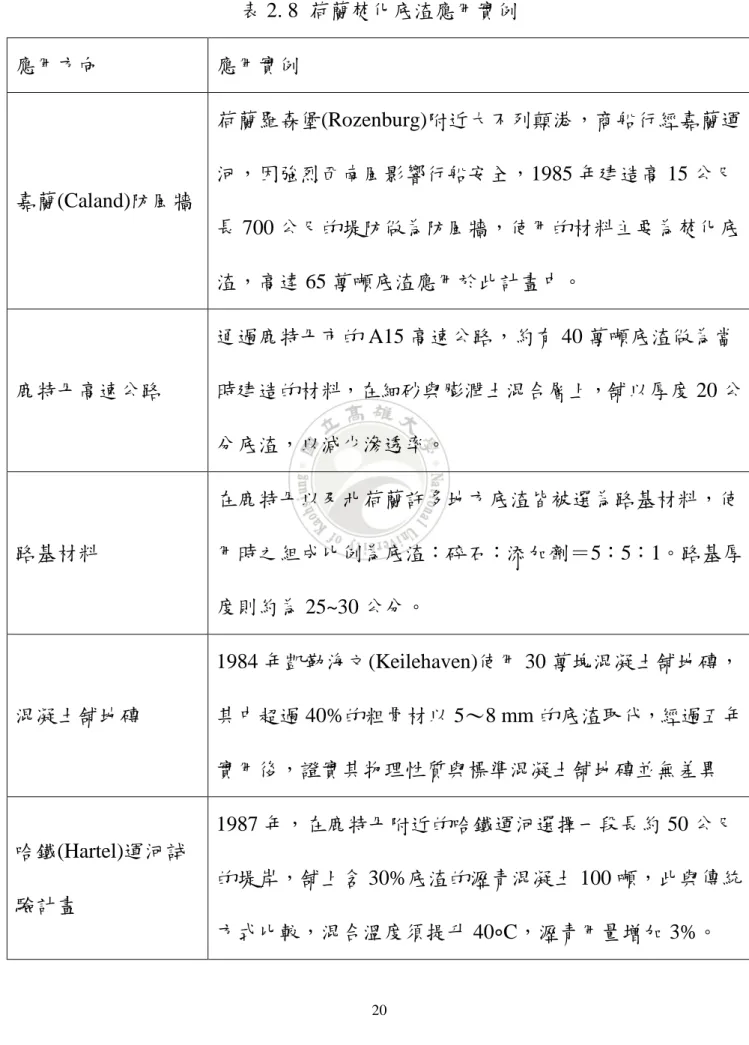

(29) 2.3.3 荷蘭 荷蘭每年底渣產量約有 100 萬噸,由於地理條件的限制,缺乏陸地掩埋 場地且天然骨材不足,故荷蘭政府積極推動再利用處理。為改善底渣的 品質,荷蘭政府投入許多心力不斷地測試,並已確保底渣在環境中的安 全性,且制訂了標準溶出測試方法,研擬相關再利用的組成規定及檢驗 方法。(陳韋伶, 2004) 荷蘭對於廢棄物這方面制定了新目標,只要關於廢棄物回收與利用並應 用於相關新規定或建材之中。且對於這些規定與應用已經在 1995 年 11 月通過,現在荷蘭許多工業對於底渣廢棄物再利用已有相當的成果並樂 於和政府合作。 荷蘭於 1994 年灰渣再利用率已將近 95%,是灰渣再利用率最高的國家, 應用層面包括地基、路基、堤防、隔音牆、防風牆等。表 2.8 為荷蘭底渣 再利用之實例。 另外關於底渣再利用影響土壤之關聯性也有荷蘭相關規定。表 2.9 之法規 標準為於 100 年的計畫下,涵蓋其對於水體品質及土壤之衝擊,每年超 過 90%產量之底渣依據此項規範,做為路基、堤防等再利用。. 19.

(30) 表 2. 8 荷蘭焚化底渣應用實例 應用方向. 應用實例 荷蘭羅森堡(Rozenburg)附近大不列顛港,商船行經嘉蘭運 河,因強烈西南風影響行船安全,1985 年建造高 15 公尺. 嘉蘭(Caland)防風牆 長 700 公尺的堤防做為防風牆,使用的材料主要為焚化底 渣,高達 65 萬噸底渣應用於此計畫中。 通過鹿特丹市的 A15 高速公路,約有 40 萬噸底渣做為當 鹿特丹高速公路. 時建造的材料,在細砂與膨潤土混合層上,舖以厚度 20 公 分底渣,以減少滲透率。 在鹿特丹以及北荷蘭許多地方底渣皆被選為路基材料,使. 路基材料. 用時之組成比例為底渣:碎石:添加劑=5:5:1。路基厚 度則約為 25~30 公分。 1984 年凱勒海文(Keilehaven)使用 30 萬塊混凝土舖地磚,. 混凝土舖地磚. 其中超過 40%的粗骨材以 5〜8 mm 的底渣取代,經過五年 實用後,證實其物理性質與標準混凝土舖地磚並無差異 1987 年,在鹿特丹附近的哈鐵運河選擇一段長約 50 公尺. 哈鐵(Hartel)運河試 的堤岸,舖上含 30%底渣的瀝青混凝土 100 噸,此與傳統 驗計畫 方式比較,混合溫度須提升 40∘C,瀝青用量增加 3%。. 20.

(31) 另外荷蘭於 1984 年後,約有 30%~40%的飛灰主要應用於瀝青混凝土中 做為細骨材。荷蘭目前目前並致力於探討飛灰之玻璃熔融固化、以及去 除鹽類後投海拋棄之研究(Van der Sloot ,1996) 表 2. 9 荷蘭建築材料法限值(陳韋伶, 2004) 土壤含 25%泥砂及 元素. 排放值 (mg/m2 in 100 years). Sb As Ba Cd Cr Co Cu Hg Pb Mo Ni Se Sn V Zn Br Cl CN free CN complexed pH>5 CN complexed pH<5 F Thiocyanates Sulphate. 10%腐植質(mg/kg dry matter) 55 625 12 380 240 190 10 530 200 210 720 20 50 650 20 -. 39 435 6300 12 1500 300 540 4.5 1275 150 525 15 300 2400 2100 300 30000 15 75 75 14000 45000 21.

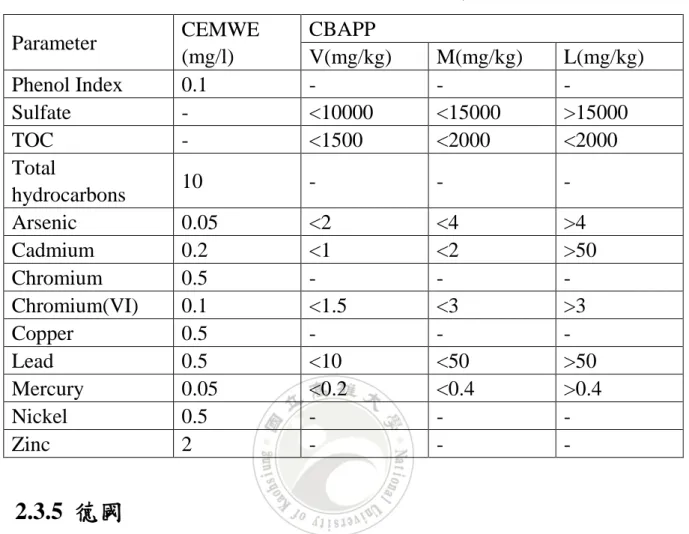

(32) 2.3.4 法國 法國在 1994 年間廢棄物產量約為 18,000,000 噸,而焚化後產生的底渣產 為 2,160,000 噸,這之中有 45%被再利用於土木工程之中。(李維峰, 2004) 法國在 1992 年針對 1975 年制訂的廢棄物減量及再循環法規進行修正。 其中從 2002 年開始,掩埋場僅接受最終廢棄物,即再循環及處理程序後 所剩餘的物質。1994 年針對底渣再利用公布了依法國底渣潛力分類,底 渣經過淋洗後可分為三種(Lapa, 2002): A. 穩定型 V(Valorization):此類的溶出物濃度較低可直接再利用做為路 基材料。 B. 成熟型 M(Maturation):需先熟化或預處理穩定之底渣。 C. 廢棄型 L(Landfilling):溶出的污染物濃度較高,不適合利用,通常以 填埋處理。. 22.

(33) 表 2. 10 三種分類之相關性質 Parameter Phenol Index Sulfate TOC Total hydrocarbons Arsenic Cadmium Chromium Chromium(VI) Copper Lead Mercury Nickel Zinc. CEMWE (mg/l) 0.1 -. CBAPP V(mg/kg) <10000 <1500. M(mg/kg) <15000 <2000. L(mg/kg) >15000 <2000. 10. -. -. -. 0.05 0.2 0.5 0.1 0.5 0.5 0.05 0.5 2. <2 <1 <1.5 <10 <0.2 -. <4 <2 <3 <50 <0.4 -. >4 >50 >3 >50 >0.4 -. 2.3.5 德國 德國規定底渣產出後必須經過三個月的熟化貯存,目的為降低其含水量, 並使其完成化學反應充分膨脹,使用前需經過去除鐵塊及篩分,再利用 的標準顆粒需小於 32 mm,灼燒減量小於 5﹪,且底碴的應用不得與水 接觸,需離地下水位一公尺以上。而德國每年產生之焚化底渣約有 2~3 百 萬噸,其有約有 80~90%被再利用。. 23.

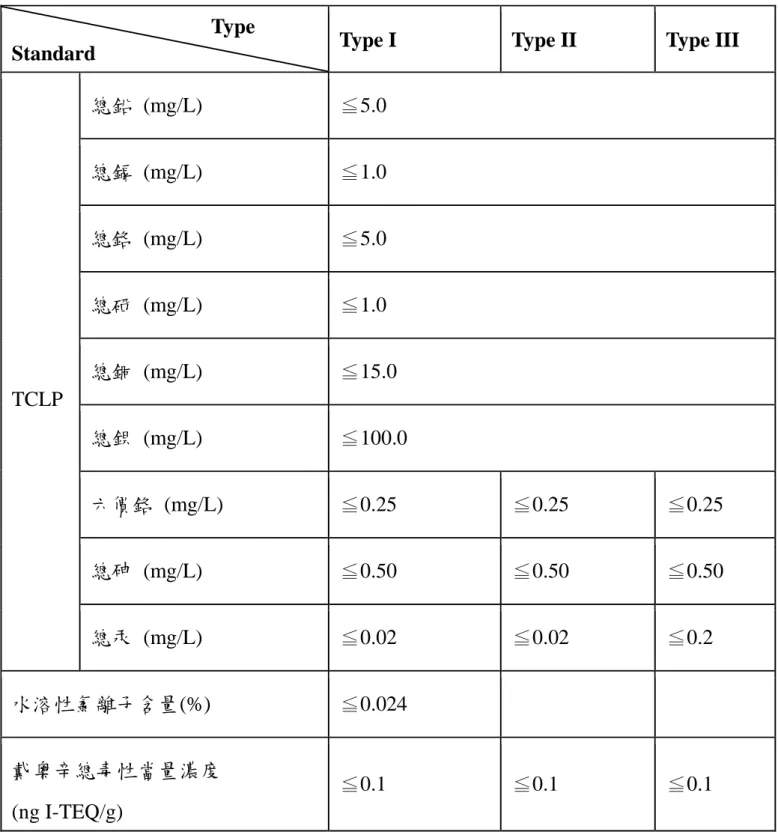

(34) 2.3.6 台灣 國內目前底渣再利用已逐漸被重視,並訂了許多法規,並給予添加底渣 之水泥廠、焚化廠補助。其再利用方式如表 2.11 所示。重金屬溶出試驗 法規值如表 2.12 所示。. 表 2. 11 台灣底渣管理. 底渣再利用方式 先經篩分、破碎或篩選等前處理。 經前處理後於再利用前,每五百公噸進行毒性特性溶出程序 再利用條件 ﹙TCLP﹚檢測一次,其溶出值應低於有害事業廢棄物認定標準 溶出值超過溶出標準時,依一般廢棄物回收清除處理辦法辦理。 無筋混凝土添加料 瀝青混凝土添加料 再利用用途 磚品添加料 道路工程級配料及掩埋場每日覆土替代材料 地點與飲用水源及水井距離需在二十公尺以上。 使用位置需高於最高地下水位。 使用規定. 厚度需在二公尺以下,且單一工程使用面積以二千平方公尺以 下為原則。但單一工程使用面積超過二千平方公尺者,應經中 央主管機關核准。. 24.

(35) 表 2. 12 毒性溶出試驗法規值. Type Standard. Type I. Type II. Type III. 總鉛 (mg/L). ≦5.0. 總鎘 (mg/L). ≦1.0. 總鉻 (mg/L). ≦5.0. 總硒 (mg/L). ≦1.0. 總銅 (mg/L). ≦15.0. 總鋇 (mg/L). ≦100.0. 六價鉻 (mg/L). ≦0.25. ≦0.25. ≦0.25. 總砷 (mg/L). ≦0.50. ≦0.50. ≦0.50. 總汞 (mg/L). ≦0.02. ≦0.02. ≦0.2. ≦0.1. ≦0.1. TCLP. 水溶性氯離子含量(%) 戴奧辛總毒性當量濃度. ≦0.024. ≦0.1. (ng I-TEQ/g) 焚化底渣再利用時大約可分為三層,(詹炯淵, 2001)依照不同需求有不同 需要考慮之因素如表 2.13 示。 25.

(36) 低技術指,底渣再利用前不需要或只需經過部份處理就可以應用於覆土 及作為回填土使用。 中技術則需要近一步的固化劑,或結合部分材料後使活性降低即可進行 再利用,如添加於水泥中。 高層技術則需要經過重金屬分析,及重金屬萃取後,漸少對環境的污染 方可再利用於更多方面。. 表 2. 13 底渣再利用方式(詹炯淵, 2001) 層次. 利用方法及前處理方法 填充料(fill material). 低技術. 路基材料(road base material) 掩埋覆土(land fill) 熱瀝青利用. 中技術. 冷瀝青利用 與波特蘭水泥混和 玻璃化. 高技術 重金屬萃取. 26.

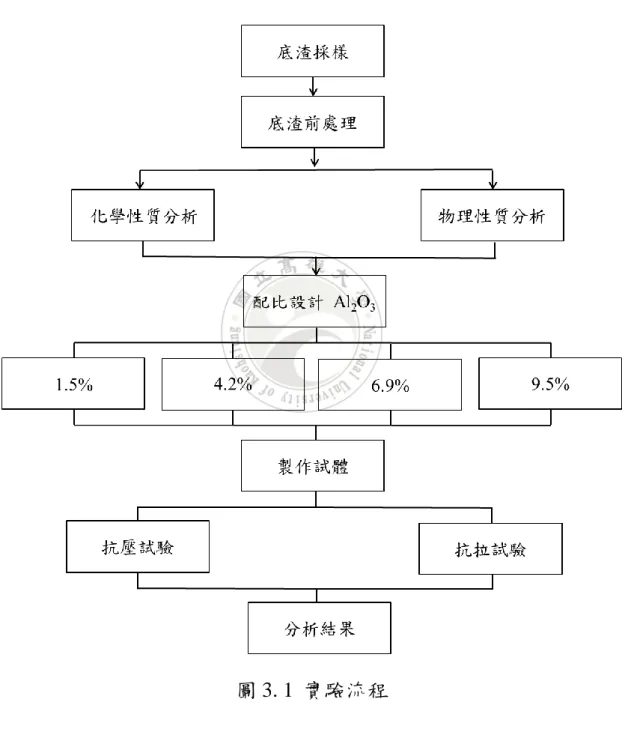

(37) 第三章 實驗方法與設備 本研究的重點將著重於底渣之物理性質,並了解底渣中 Al2O3 是否會 因環境不同對於材料長期穩定性造成影響,首先經由實場採樣焚化底渣 並進行各項前處理如元素分析、毒性溶出試驗 (TCLP) 、篩分析、含水 率比重試驗等。 在完成上述分析後,配置實驗試體,試體由底渣百分之百替換成骨 材使用,並澆鑄成長寬高各為五公分(5cm3)的混凝土試體進行實驗,本實 驗試體為改變 Al2O3 在底渣中之比例至 1.5%、4.2%、6.9%、9.5%,且存 放於酸性、鹼性、中性、及一般室溫下進行為期一年的抗壓和抗拉試驗, 並探討實驗結果是否會依不同環境改變試體強度,進而造成不良影響。. 27.

(38) 3.1 實驗流程 本研究將取回的底渣分別進行物理及化學實驗,主要實驗流程為圖 3.1。. 圖 3. 1 實驗流程. 28.

(39) 3.2 實驗裝置與儀器 焚化底渣取樣回來後經由四分法分取一定量及挑出不適物後,進行 烘乾及自然陽光照射數天後進行篩分析、化學分析等實驗,圖 3.2、3.3 為實驗中用到之模具與攪拌器。. 圖 3. 2 實驗模具. 29.

(40) 圖 3. 3 攪拌器. 3.3 底渣基本性質分析 此節分析了取樣回來的底渣進行物理及化學分析其性質以便後續利 用。. 3.3.1 化學性質分析 利用底渣進行相關化學實驗,元素分析、毒性溶出試驗等. 1. 元素分析 元素組成的檢測方法眾多,本研究是採微波消化(圖 3.4)方式,對焚 化底渣的型態進行改變,然後再以 ICP-MS 測定元素的含量,再換算其 組成比例。操作條件如表 6 所示。 將經過研磨的 0.25 g 焚化底渣置入鐵氟龍管,以消化液(硝酸 3 mL、 氫氟酸 5 mL 及鹽酸 5 mL)的條件進行加溫消化。由於焚化底渣經過消化 30.

(41) 後的酸液含有氫氟酸,為了不傷及後續的分析儀器,因此需要進行趕酸。 將濃度 5%的 3 mL 硼酸溶液加入鐵氟龍管中,再以表 6 的相同條件進行 消化與趕酸。. 表 3. 1 微波消化條件 最大功率 1200 W. 輸出比率(%) 升溫時間(分) 溫度(℃) 維持時間(分) 70%. 10. 180. 15. 將消化液在靜置至室溫後,以 0.6-0.8μm 濾紙進行過濾,再將濾液 定量至 50 mL,使用 ICP-MS 針對焚化底渣中的主要組成物 Si、Ca、Al 及 Fe 的含量進行分析。圖 3.4 為本次試驗所使用之微波消化器所示。. 31.

(42) 圖 3. 4 微波消化器. 2. 毒性溶出試驗(TCLP) 進行毒性溶出試驗(TCLP)前需先準備兩種萃取液,分別為: 1.萃取溶液 : 將 5.7 mL 的 CH3COOH(冰醋酸)加入 500 mL 去離子水中 後再加入 64.3 mL1N 的 NaOH 並定量至 1L,通常此萃取一 pH 值約為 4.9 呈弱酸性。 2.萃取溶液 : 將 5.7 mL 的 CH3COOH(冰醋酸)加入 1L 去離子水中,呈 酸性 pH 約為 2.9。 配置完成後,取 5 g 焚化底渣混和去離子水攪拌 5 分鐘後測定液體的 pH 值,若溶液 pH 值小於 5 則使用萃取液 1,若 pH 值大於 5 則需先加入 3.5mL 的 1N HCl 後加熱至 50℃經過靜置到室溫後再測一次 pH 值若 pH. 32.

(43) 值小於 5 使用使用萃取液 1 而 pH 值仍然大於 5 就使用萃取液 2。 決定萃取液之後,取 2.5 g 之焚化底渣與 50 mL 選定之萃取液混合放 入旋轉台中以轉速一分鐘兩轉的速度旋轉 18±2 小時。轉結束後以 0.6~0.8. um 的濾紙過濾,得到澄清萃取液後加入硝酸控制溶液的 pH 值小於 2 並 利用 ICP-MS 進行重金屬分析。. 3.3.2 物理性質分析 將篩選後的焚化底渣進行物理性質試驗,並由實驗的結果分析材料 的性質與設計以及規劃後續的試驗,以下將針對目前常使用的基礎性質 試驗進行分析。. 1. 篩分析 取出底渣後經實驗室烘箱以 105±5℃恆溫烘乾 16~18 小時候並參照 並參照 ASTM D452-85(細篩網篩分析)試驗規範進行篩分析。 約經過 5 分鐘的篩分,可以從 4.75 mm(#4 號篩)、2.36 mm(#8 號篩)、 1.18 mm(#16 號篩)、0.6 mm(#30 號篩)、0.425 mm(#40 號篩)、0.355 mm(#50 號篩)、0.15 mm(#100 號篩)、0.075 mm(#200 號篩)及底盤的部分取得對應 的焚化底渣。圖 3.7 為本研究所使用之搖篩機,圖 3.6 為分類後之粒徑分 布曲線。土壤細度模數(Fineness Modulus)規定為:按粒料分析結果,各標 準篩上所得之殘留量計為試樣全量之百分數,各標準篩號上殘留累積百 分率之總和以 100 除之即得粒料之細度模數。一般混凝土所使用材料 FM 值以 2.3~3.1 間較佳。篩號分別為: #4,#8,#16,#30,#50,#100,底盤 33.

(44) FM . (各標準篩號殘留累積百分數). (1). 100. 圖 3.5 原始粒徑分布曲線 圖 3. 5 原始粒徑分布曲線. 34.

(45) 圖 3. 6 更改之粒徑分布曲線. 圖 3. 7 搖篩機 35.

(46) 2. 底渣含水率與比重試驗 本試驗參考 ASTM D854-83 的規範進行試驗,藉此得知焚化底渣的 單位重與 4℃水的單位重之比值,並可以判斷焚化底渣與天然砂石之間的 差異,同時也可以得知是否有其它應用之可能性。 實驗前需要先秤得焚化底渣重 Ws,並量測試驗時蒸餾水溫度 T(℃), 然後將焚化底渣置入比重瓶內加入蒸餾水約半滿,並以煮沸法煮沸 10 分 鐘以上,接著緩慢旋轉除去空氣,在煮沸後冷卻至室溫,並加水至瓶口 刻劃,秤得比重瓶+焚化底渣+水之重,W1。然後洗淨比重瓶,再加水 至瓶口刻劃,稱比重瓶+水重,W2,最後換算出溫度 T 蒸餾水比重 Gw, 並經由式 1 計算得知土粒之比重,Gs。. Gw Gs Ws (Ws W2 W1 ) . (2). 3.4 設計配比 本實驗設計是參考焚化底渣性質與比例分布情形進行實驗配比設計, 並依據要添加的 Al2O3 的粒徑配合經由篩分析結果所繪製的粒徑分布曲 線分別添加不同比例的 Al2O3。由於取樣回來的底渣繪出之原始粒徑曲線 (圖 3.5)不符合此實驗設計的細度模數(2.8~3.1)細骨材範圍,因此對於此 粒徑曲線去除 4 號篩部分使的細度模數剛好落在 2.8,符合細骨材之規範, 所以之後所有試體之各篩號比例皆使用更改後的粒徑曲線(圖 3.6)配置。. 36.

(47) 3.5 試體製備 試體製作是根據水泥砂漿標準製作流程,所使用之水灰比為 0.9,因 底渣吸水率高,導致水灰比提高才可製作出較符合之水泥砂漿試體。水: 水泥:骨材為 0.9: 1: 2.75。 1. 在試模及模子接觸面塗上一薄層黃油避免水分滲出如圖 3.2 2. 根據此實驗之粒徑分布曲線秤取對應篩號之比例重量依照比 例配 3. 試體拌和: 將水泥與底渣蹈入攪拌器中並倒入水後攪拌如圖 3.3. 4. 將拌好水泥砂漿分層搗實填入模具中,最後用抹刀抹平表面. 根據實驗設計所配置的底渣分別為 1.5%、4.5%、6.9%、9.5%依環 境、比例、齡期不同分別做三顆重複試體共約 672 個試體,實際流程如 圖 3.8 所示.. 37.

(48) 圖 3. 8 試體製作流程. 3.6 抗壓試驗 此試驗使用萬能材料試驗機如圖 3.9 進行抗壓試驗,實驗操作步驟如 下: 1.. 將儀器開機後,將機台升至作業高度並暖機 15~30 分鐘. 2.. 確認夾具放置正確並同時確認壓力計之數據顯示正常. 3.. 把試體放置儀器平台中央,並利用電腦調整各項數值,並以. 位移控制進行壓力試驗. 38.

(49) 4.. 根據電腦讀出之數據,繪出應力-應變曲線圖. 圖 3. 9 萬能材料試驗機. 3.7 抗拉試驗 此實驗使用拉力試驗機如圖 3.10 實際操作步驟如下: 1.. 首先旋轉拉力機之旋鈕調整兩夾具距離。. 2.. 夾具調整至試體可順利放入夾具中後,放入試體並轉緊旋. 鈕。 3.. 按下開始按鈕後進行拉力試驗。. 4.. 試體拉斷後,讀取數據並記錄試體斷面積且計算拉力強度。. 39.

(50) 圖 3. 10 拉力試驗機. 40.

(51) 第四章 結果與討論. 本章節依照上一章實驗步驟及方法進行各項實驗,並把結果呈現如 下:. 4.1 焚化底渣化學性質結果 焚化底渣是經由收集來的垃圾送進焚化廠,於焚化爐中進行高溫燃 燒所產生的產物,由於垃圾收集時,廢棄物所含種類成分多元且複雜, 而這些廢棄物再經過高溫然後,所產生的反應可能使原本的廢棄物在燃 燒後發生變化,因此我們對於採樣回來的焚化產物進行部分化學實驗來 確認它的安全性。. 4.1.1 毒性溶出試驗(TCLP) 為了確定所採樣回來的底渣是安全可行,所以將取樣回來的底渣以 四分法進行劃分,將重量分至約一公斤後進行烘乾或陽光下照射至乾燥, 並依照標準程序進行毒性溶出試驗。 根據毒性溶出試驗(TCLP)結果,測驗了八種重金屬皆遠低於法規標 準值,表示此次採樣樣品底渣並不容易對於未來造成危害,如需要降低 溶出值勢必須加強垃圾分類實施情況已達到更低溶出值降低疑慮。. 41.

(52) 表 4. 1 底渣毒性溶出值. Cr (mg/l). Cu (mg/l). As (mg/l). Se (mg/l). Cd (mg/l). Ba (mg/l). Hg (mg/l). Pb (mg/l). 溶出值. 0.129. 2.065. N.D. N.D. 0.044. 0.455. N.D. 0.218. 法規標準. 5. 15. 0.5. 1. 1. 100. 0.2. 5. 4.1.2 元素分析結果 本研究主要針對底渣中成分含量較高的元素進行重複分析,Si(原子 量 28.8)、Ca(原子量 40)、Al(原子量 26.98)、Fe(原子量 55.85) 。 表 4.2 為感應耦合電漿質譜分析儀(ICP-MS)分析後元素態,要求得底 渣中所含之四種主要成分 Al2O3(分子量 101.96)、SiO2(分子量 60.08)、 CaO(分子量 56)、Fe2O3(分子量 159.7)百分比例則需要轉換。轉換方式如 下: 以矽(Si)為例,元素分析結果為 2640 mg/l. 2640mg / l 2640 10 6 g / ml 其中在元素分析過程中曾把溶液定量至 50 ml 所以須把原本濃度乘回 50 變回原本比例 2640 10 6 g / ml 50ml 0.132 g. 42.

(53) 同理可得 Ca、Al、Fe 分別為. Ca 613 10 6 g / ml 50ml 0.03065 g Al 23.6 10 6 g / ml 50ml 0.00118 g Fe 664 10 6 g / ml 50ml 0.0332 g 得知重量後再將 Si、Ca、Al、Fe 轉變成 Al2O3、SiO2、CaO、Fe2O3 的重量. SiO 2 60.08 / 28.8 0.132 g 0.2754 g CaO 56 / 40 0.03065 g 0.0429 g Al 2 O3 101.96 /( 28.98 2) 0.00118 g 0.0021g Fe 2 O3 159.7 /(55.85 2) 0.0332 g 0.0475 g 之後將重量轉變為百分比. SiO 2 0.2824 g /( 0.2824 0.0429 0.0045 0.0116) 82.72% CaO 0.0429 g /( 0.2824 0.0429 0.0045 0.0116) 12.57% Al 2 O3 0.0045 g /( 0.2824 0.0429 0.0045 0.0116) 1.31% Fe 2 O3 0.0116 g /( 0.2824 0.0429 0.0045 0.0116) 3.4% 由於焚化底渣組成複雜,本研究僅參考大部分文獻指出之主成分進 行分析換算並重複分析 10 組取平均值,其分析結果列於表 4.3。 結果顯示採樣焚化底渣中矽(SiO2)含量佔比例最高約 82%,而本實驗 所關心的 Al2O3 僅佔 1.5%,因此製作實驗試體時未改良試體氧化鋁含量 則為 1.5%,相較於表 3.2 略有偏低。. 43.

(54) 表 4. 2 元素分析結果. NO1 NO2 NO3 NO4 NO5 NO6 NO7 NO8 NO9 NO10. Al(mg/l) 23.6 25.2 19.4 21.1 18.8 20 22.9 26.7 19.9 26.5. Si(mg/l) 2640 2570 1550 1490 1860 2780 1990 2900 2090 2030. Ca(mg/l) 613 547 388 546 532 572 670 566 469 434. Fe(mg/l) 664 485 355 412 413 390 390 359 417 390. 表 4. 3 底渣成分百分比. NO1 NO2 NO3 NO4 NO5 NO6 NO7 NO8 NO9 NO10. Al2O3 (%) 1.31 1.46 1.81 1.91 1.44 1.09 1.60 1.40 1.41 1.57. SiO2 (%) 82.72 84.22 81.74 76.34 80.56 85.45 78.58 85.90 83.59 84.03. CaO (%) 12.57 11.73 13.40 18.30 15.08 11.50 17.31 10.97 12.27 11.76. Fe2O3 (%) 3.40 2.60 3.06 3.45 2.92 1.96 2.52 1.74 2.73 2.64. 平均. 1.50. 82.31. 13.49. 2.70. 44.

(55) 4.2 焚化底渣物理性質結果 在確認化學性質對未來不會造成威脅後,接下來則進行物理性質分 析,了解焚化底渣的物理特性,以便後續配置試體或應用時方便計算及 考慮可能造成的影響。. 4.2.1 篩分析結果 以取樣回來分好的底渣取約一至二公斤,以標準程序烘乾後得到圖 3.7 粒徑分部曲線,此粒徑分部曲線經計算後細度模數(FM)大於 3.1,不 符合細粒料標準 2.3~3.1 之間,於是對於圖 3.7 進行調整,調整後粒徑曲 線為圖 3.8,細度模數為 2.8 符合細骨材規範,而往後所配置的試體皆已 圖 3.8 所調整後的粒徑曲線進行試體配置改良。 粒徑分部曲線繪好後,將取回來所剩之五百公斤焚化底渣依各個篩 號分類,以便日後製作試體改變組成時運用。分類篩號如下: 4.75 mm(#4 號篩)、2.36 mm(#8 號篩)、1.18 mm(#16 號篩)、0.6 mm(#30 號篩)、0.425 mm(#40 號篩)、0.355 mm(#50 號篩)、0.15 mm(#100 號篩)、0.075 mm(#200 號篩)及底盤。. 4.2.2 比重含水率結果 得知細度模數以及粒徑分布後還需進行比重及含水率之分析,得知 含水率後較有利於拌混凝土時所需之各項比例。 比重平均為 2.17 與天然骨材比重相比 2.5~2.6 兩者比重相距不遠,再 與所看文獻比較差別均無超過 0.5,表示取回的焚化底渣比重近似天然骨 材。. 45.

(56) 含水率經實驗後平均為 4.3,與天然骨材含水率 1.5~2.7 相比時有較 大差距,推測可能因焚化底渣經焚化過程高溫燃燒,再急速冷卻過程中 使用水淬技術冷卻,以至於產生許多小孔隙而導致含水率增加。. 4.3 試體抗壓結果 本研究著重於觀察焚化底渣製成混凝土塊後,是否會因氧化鋁而使 穩定性不足造成強度將低,因此實驗對於氧化鋁的改變量為原始比例的 1.5%及更改為 4.2%、6.9%、9.5%並放在不同養護條件下如:酸性、鹼性、 中性、一般室內,齡期分別 7 天、14 天、28 天、60 天、90 天、180 天、 360 天重複試驗三次共 332 顆試體。實驗結果如圖 4.3~4.6 示。 實驗結果顯示,試體存放一段時間後確實會因時間關係造成強度變 低,結果中養護與鹼性環境時有普遍有較好的強度,其中部分壓力試驗 試體在 180 天甚至 90 天時就開始弱化。. 4.3.1 強度 在抗壓試驗部分,圖 4.3 至圖 4.6 可發現強度最高不超過 25MPa,在 1.5%(圖 4.3),各個環境下強度落於 15MPa~27MPa 之間,而後續增加 Al2O3 百分比後所產生抗壓強度有下降的趨勢。. 46.

(57) 圖 4. 1 Al2O3 含量 1.5%抗壓試驗結果. 圖 4. 2 Al2O3 含量 4.2%抗壓試驗結果 47.

(58) 圖 4. 3 Al2O3 含量 6.9%抗壓試驗結果. 圖 4. 4 Al2O3 含量 9.5%抗壓試驗結果 48.

(59) 4.3.2 變形 為探討其變形性,利用上述實驗結果。求取強度 50%之楊氏模數(E50), 其示意圖如圖 4.7 所示。圖中強度為應力-應變曲線之最大峰值,E50 定義 為達強度百分之五十時之切線斜率。根據結果圖 4.7 到圖 4.10 顯示,最 大強度 50%切線皆在 180 天時最大,以 1.5%在鹼性環境下為例,在 180 天時要產生 1%變形最大需要約 3 GPa 的應力,而到了一年後模數下降至 約 2 GPa。. 圖 4. 5 切線楊氏模數示意圖. 49.

(60) 圖 4.7 1.5%正切模數. 圖 4. 6 Al2O3 含量 1.5%之正切楊氏模數 在 Al2O3 含量 4.2%、6.9%、9.5%之正切模數都隨著 Al2O3 的比例增 加後,產生 1%所需要之應力明顯下降,就 4.2%為例相同在鹼性條件下, 在 180 天時所需產生 1%應變所需應力與 1.5%相比,下降約 0.2 GPa。顯 示 50%正切模數皆隨著 Al2O3 比例增加有顯著下降。. 50.

(61) 圖 4. 7 Al2O3 含量 4.2%之正切楊氏模數. 圖 4. 8 Al2O3 含量 6.9%之正切楊氏模數 51.

(62) 圖 4. 9 Al2O3 含量 9.5%之正切楊氏模數. 4.4 試體抗拉結果 在抗拉試驗部分養護條件及齡期相同,養護於酸性、中性、鹼性環 境下,並養護 7 天、14 天、28 天、60 天、90 天、180 天、365 天,所製 作的試體數量為 672 顆。 此節結果顯示抗拉試驗相較於抗壓試驗有明顯落差,原因為混凝土 對於較無法對抗拉力,導致此處實驗結果小於壓力試驗。 以 1.5%為例抗拉強度 1MPa 至 3.5MPa 之間,最大強度約在鹼性條 52.

(63) 件下,齡期第 180 天時有最大強度,而到達 365 天後強度則降至 2.4 左右。 與其他比例對照,皆隨著 Al2O3 比例增加強度遞減。. 圖 4. 10 Al2O3 含量 1.5%抗拉試驗結果. 53.

(64) 圖 4. 11 Al2O3 含量 4.2%抗拉試驗結果. 圖 4. 12 Al2O3 含量 6.9%抗拉試驗結果 54.

(65) 圖 4. 13 Al2O3 含量 9.5%抗拉試驗結果. 4.5 試體抗壓(拉)結果與 Al2O3 相關性 由上一節可知抗壓與抗拉實驗結果會因時間或環境不同,使底渣製 成的試體產生不穩定強度變低,此節將討論與氧化鋁之比較。 結果顯示整體強度約落在 5MPa 至 26MPa,且在不同環境中 1.5%皆 有較大的強度,而氧化鋁(Al2O3)的增加量與抗壓強度成反比。. 55.

(66) 圖 4. 14 酸性環境下試體抗壓強度. 圖 4. 15 中性環境下試體抗壓強度 56.

(67) 圖 4. 16 鹼性環境下試體抗壓強度. 4.5.1 化學組成之影響 化學組成對於試體長期養護所產生的變化可由 4.3 節之比較可看出, Al2O3 隨著比例提升強度下降,雖然有隨時間增加曲線有趨於緩和的趨勢, 但大部分結果在第 180 天時有較明顯變化,表示 Al2O3 可能是影響強度的 原因之一。. 4.5.2 養護環境之影響 本實驗養護環境分為中性溶液(pH 9)、鹼性溶液(pH 7)、酸性溶液(pH 5)以及一般室溫下,結果顯示試體強度在這些養護環境中初期並無明顯 變化,在約 28 天過後則呈現強度強弱順序為鹼性、中性、酸性、室溫。. 57.

(68) 4.6 耐久性 實驗結果發現,隨著時間拉長不論在何種比例,甚至在室溫條件下 強度均有下降的情形發生,雖有些比例及養護環境的實驗結果較不明顯, 但普遍均有此現象。因此若底渣中含有 Al2O3 則可能需要考慮長時間耐久 性的影響。. 4.7 Al2O3 與 E50 之影響 將實驗結果繪成彈性模數曲線,可以發現與壓力試驗結果相似。以 1.5%為例,產生 1%應變所需之應力最大發生在鹼性環境 180 天試體,當 到達 365 天時,E50 則有明顯變化,且在實驗初期仍有不穩定情況發生。. 圖 4. 17 Al2O3 含量 1.5%之正切楊氏模數. 58.

(69) 圖 4. 18 Al2O3 含量 4.2%之正切楊氏模數. 圖 4. 19 Al2O3 含量 6.9%之正切楊氏模數 59.

(70) 圖 4. 20 Al2O3 含量 9.5%之正切楊氏模數. 另外,再將實驗結果與天然骨材實驗結果相比,可以發現在抗壓及 抗拉兩方面,天然骨材強度相較於各比例均有較弱趨勢,從圖 25 可看出 骨材強度約與 9.5%相近。推測可能是因高水灰比而導致一般骨材強度弱 化。. 60.

(71) 圖 4. 21 骨材抗壓實驗結果. 圖 4. 22 骨材抗拉實驗結果 61.

(72) 圖 4. 23 試體抗壓強度比較. 62.

(73) 第五章 結論. 根據實驗結果發現,焚化底渣製成混凝土後的強度與其中所含化學 成分有相關,某些成分會使的底渣在應用上產生不良影響,因此在使用 上除需注意基本物理性質會造成的影響外,更應考慮內涵的化學成分。 以下針對本研究做出幾點結論及建議 : 1. 焚化底渣再製作成混凝土後,經過觀察後,不論在壓力試驗或拉力試 驗,可以發現強度會隨著 Al2O3 比例增加後,強度隨時間增加而下降,並 有弱化的趨勢。 2. 在實驗結果中,焚化底渣製成的混凝土試體與一般混凝土試體,在不 同養護條件下有相似的結果,結果顯示相同齡期的試體,養護於酸性條 件下時會有最低的強度,而在鹼性底下試體則會產生較高強度,因此焚 化底渣製作出的試體,不會因化學成分複雜而對存放環境產生不同變 化。 3. 在相同養護環境、相同齡期,及所有條件均相同時,試體中 Al2O3 在 試體中所佔的比例越大,則試體強度越低,排序依序為 1.5%、4.2%、6.9%、 9.5%,而且齡期在 180 天時會有最大強度,過了 180 天後試體強度會略 為下降。 4. 在抗壓試驗及拉力試驗時,在 28 天之前,部分比例或養護環境所顯示 的結果較無規則,推測可能是試體澆鑄完後發展未完全,初期不穩定所 產生強度也有不同變化,而 60 天之後可以發現仍有趨勢,因此在這部分 前期的不穩定並非次研究觀察重點。 63.

(74) 5. 將抗壓試驗結果繪成 50%切線彈性模數圖時,仍可看出在 28 天之前 有不穩定現象,且同樣在 180 天要產生 1%應變所需的應力有最大值,之 後數值便開始下降,此結果與上述壓力試驗符合。. 64.

(75) 參考文獻 李建中、李釗、何啟華(1995),垃圾焚化灰燼之工程特性與應用, 行政院國家科學委員會專題研究計畫成果報告。 李維峰、陳育聖、陳雨音、胡志誠、姚大鈞(2004),垃圾焚化底 渣於地工構造物之應用,地工技術雜誌,第 102 期,第 69-78 頁。 李釗、江少鋒、郭文田(1997) 垃圾焚化爐底碴作為混凝土細骨材 之可行性研究,中國環境工程學刊,第七卷,第三期,第 289-296 頁。 何啟華 (1993),都市垃圾焚化底灰之大地工程特性,國立中央大 學土木工程學系,碩士論文。 高永駿(2004),含垃圾焚化底渣瀝青混凝土之環境性質研究,中 華大學土木工程學系,碩士論文。 吳佩萱 (2007) 焚化底渣與地工合成材介面摩擦性之探討,國立 交通大學土木工程學系,碩士論文。 陳韋伶(2004),不同焚化爐底碴物化性質比較分析,中央大學土 木工程學系,碩士論文 張漢昌、錢玉樹(2008),有害廢棄物汙染防治,新文京開發出版 股份有限公司,台灣,ISBN 978-986-150-798-9 65.

(76) 張祉祥(1998),都市垃圾焚化底灰燒結資源化之研究,中央大學 環境工程研究所,碩士論文。 廖錦聰 (1996),垃圾焚化底渣的資源化利用,一般廢棄物焚化灰 渣資源化技術與實務研討會,論文集,第 131-149 頁。 詹炯淵 (2001) 垃圾焚化飛灰管理對策之研究碩士論文,國立台 灣大學環境工程研究所。 趙永楠(2003),以動態/半動態溶出程序評估都市垃圾焚化底灰長 期穩定特性之研究」 ,國立台灣大學環境工程學研所,碩士論 文。 黃靖云(2008),不同養護條件對都市垃圾焚化底渣中重金屬溶出 特性之影響,嘉南藥理科技大學環境工程碩士論文。 Abdulhameed U. A., and Khairul S. B. (2012) Properties of concrete using tanjung bin power plant coal bottom ash and fly ash. International Journal of Sustainable Construction Engineering & Technology. Vol 3, Issue 2, 2180-3242. Carlton C. Wiles (1995) Municipal solid waste combustion ash:State-of-the-knowledge. Journal of Hazardous Materials. 47 , 325-344 Chimenos, J. M., Segarra, M., Ferna´ndez, M. A. and Espiell, F. 66.

(77) (1999) Characterization of the bottom ash in municipal solid waste incinerator. Journal of Hazardous Materials. 64, 211-222. Chimenos, Ferna’ndez, A. I., Miralles, L., Segarra, M. and Espiell, F. (2003) Short-term natural weathering of MSWI bottom ash as a function ofparticle size. Waste Management. 23, 887-895. Dabo, D., Rabia, B., Laurent, D. W. and Ivan, D. (2009) Ten-year chemicalevolution of leachate and municipal solid waste incineration bottomash used in a test road site. Journal of Hazardous Materials. 172,904-913. Das, B. M. (2007) Principles of Geotechnical Engineering, Thomson, Canada. ISBN 0-495-07316-4. Forteza, R., Far, M., Seguı, C., Cerda´, V., (2004) Waste Management. 24, 899–909. Ginés, O., Chimenos, J.M., Vizcarro, A., Formosa, J. and Rosell, J.R. (2009) Combined use of MSWI bottom ash and fly ash as aggregate in concrete formulation: Environmental and mechanical considerations. Journal of Hazardous Materials. 169, 643-650. 67.

(78) Lapa, N. Barbosa, R. Morais, J. Mendes, B. Me´hu, J. Santos Oliveira, J. F. (2002) Ecotoxicological assessment of leachates from MSWI bottom ashes. Waste Management. 22, 583-593. Qiao, X. C., Ng, B. R., Tyrer, M., Poon, C. S. and Cheeseman, C. R. (2008) Production of lightweight concrete using incinerator bottom Ash. Construction and Building Materials. 22, 473–480. Ore, S., Todorovic, J., Ecke, H., Grennberg, K., Lidelow, S. and Lagerkvist, A. (2007) Toxicity of leachate bottom ash in a road construction. Waste Management. 27, 1626-1637. Pecqueur, G., Crignon, C., Que ne e, B. (2001) Behaviour of cement-treated MSWI bottom ash. Waste Management . 21 , 229± 233 Pera, J., Coutaz, L., Ambroise, J. and Chababbet, M. (1997) Use of incinerator bottom ash in concrete. Cement and Research. 27, 1-5. Pfrang Stotz, G., Reichelt, T. , (2000) Municipal solid waste combustionash : characteristics and the use in road construction. Proceedings of the International Symposium organized by the Concert Technology Unit, UK , pp.235-246 (2000). 68.

(79) Sawell, S., Chandler A. J., Eighmy T. T., Hartlen J., Hjelmar O., Kosson D. and Van Der Sloot H. A., Vehlow J. (1995) An international perspective on the characterisation and management of residues from MSW incinerators. Biomass & Bioenergy. 9, 377-386. Turhan Bilir (2012) Effects of non-ground slag and bottom ash as fine aggregate on concrete permeability properties. Construction and Building Materials. 26 , 730-734. Travar, I., Lidelow, S., Andreas, L., Tham, G. and Lagerkvist, A. (2008) Assessing the environmental impact of ash used in landfill coverconstruction. Waste Management. 29, 1336-1346. Wiles, C. C. (1996) Municipal solid waste combustion ash : State - of the - knowledge. Journal of Hazardous Material. 47, 325-344.. 69.

(80)

數據

+7

相關文件

分組活動進行之前要先建立幼 兒的常規,例如:輪流等待、玩具 的分類及收拾、遊戲時應遵守的事

展生物医学、生物育种等产业。新材料领域重点发展新型电子

接枝共聚合反應是材料改質的主要技術之ㄧ,已廣泛應用於高分子材料及生

• 克夫拉49具有傑出的高強度和斷裂伸 度,太空級的克夫拉49須具有3.5 GNm-2

選手將根據 WSSS

檢查及察查發現場地布置、機具設備及材料不符合規定,要求術科測試

半立體是指在平面材料上進行立體化加工,使平面材料在

充份,且木材包裝材料在國際貿易中被普遍使用,恐 對正常貿易造成不必要的限制效果,是否有其必要值 得商榷,因此