I

行政院國家科學委員會專題研究計劃完整報告

複合材料螺槳之最佳化設計

The Optimization of Composite Marine Propellers

計劃編號:NSC 92-2611-E-002-019 執行期限:90.8.1∼93.9.30

主持人:李雅榮(台大工程科學及海洋工程學系) 研究人員: 鍾承憲、洪主頌、羅光閔

本計畫已發表之 SCI 期刊論文:

1. Y. J. Lee and C. C. Lin, “Regression of the response surface of laminated composite structures”, Composite Structures, Vol. 62, pp91-105, 2003. (SCI)

2. Y. J. Lee and C. C. Lin, “Optimized Design of Composite Propeller”, Mechanics of Advanced Materials and Structures, Vol.11, No.1, pp17-30, 2004. (SCI).

3. C. C. Lin, Y. J. Lee, “Stacking sequence optimization of composite laminates using genetic algorithm with local improvement”, Composite Structures, Vol. 63, pp339-345, 2004. (SCI)

II

摘

要

FRP(Fiber Reinforced Plastic)複合材料因質量輕、強度高、耐腐蝕等優點,近年來廣泛 應用於各種結構中。而 FRP 複合材料另一個特點在於材料的方向性,透過纖維方向的安排可 以加強結構特定方向的強度,進而可以控制結構的變形。本計畫利用 FRP 特有的彎曲扭轉偶 合效應,設計一個具有自動微調螺距功能的智慧型螺槳。此螺槳在設計速度下可以維持原始 設計性能,而在軸向速度變低時,螺距則會自動變小,使螺槳角度更接近入流角。 由於 FRP 的疊層角度與順序是多個離散變數的組合,難以用一般最佳化方法搜尋最佳 解。基因演算法是一種新興的最佳化方法,特別適合多變數、離散變數等難以用傳統方法最 佳化的問題,因此很適合作為 FRP 結構最佳化的搜尋工具。然而基因演算法的最大問題在於 計算量龐大,每次最佳化搜尋需要針對不同變數做數千次的計算,如何提升搜尋效率也是最 佳化設計中的重要課題。 本計畫以反應表面法結合基因演算法,首先以回歸分析得到反應表面,亦即設計變數與 最終反應值之間的關係。然後以反應表面的函數取代原來費時的計算,節省了大量的計算時 間。另外,為了提高搜尋準確度,在基因演算法中加入局部搜尋,以局部的反應表面取代原 來的計算,既可提高準確度,又不會增加太多的計算量,成功使搜尋計算量降低到原來的一 半以下。此一改良法不僅適用於本計畫,也可應用在其他 FRP 疊層最佳化問題上,使 FRP 結 構最佳化更為容易。 本計畫整合流力與結構計算,以得到變形後的螺槳性能,然後以改良式基因演算法尋找 最佳的疊層角度與順序,使螺槳達到自動調整螺距的目的。然而本計劃發現,僅調整疊層角 度順序無法達到此一目的,必須配合調整螺槳外型,因此提出預變形螺槳,配合疊層角度的 選擇,完成智慧型螺槳的設計。最後進行 FRP 螺槳性能實驗,以碳纖維複合材料製作螺槳, 在空蝕水槽中運轉以量測推力、扭力等螺槳性能,並以攝影的方式觀測螺葉在軸向的變形量。 實驗結果發現疊層對螺槳性能與變形的影響與模擬計算的趨勢相吻合,在軸向速度較小的情 況下螺距也跟著變小,使其扭力變化比金屬螺槳更小,而使螺槳能夠運作在更穩定的狀態下。

III

Abstract

Traditional propellers are made of high-stiffness metal material. They deform only slightly and are usually designed to work at a constant speed, operating at reduced efficiency at other speeds. This project designs a composite propeller that operates over a wider range of speeds. The deformation of propeller is determined by arranging the stacking sequence to produce propellers that are more efficient than those made of metal. Interest in the application of genetic algorithms (GA) to the stacking sequence of composite laminates has grown in recent years. However, the huge calculation time of GA is a major problem for designers. In this project, a local improvement is inserted into a standard GA, and the real calculation, by finite element analysis (FEA) for example, required in the local search is replaced by a regression model. Accordingly, the improved GA converges much sooner than a standard GA and the calculation time is greatly reduced. The regression analysis applies chosen trigonometric functions as base functions, and estimates objective function values accurately using only few sample points. The GA with local improvement is then applied to the composite propeller, and the amount of calculation is reduced by over half.

In the optimization of composite propeller, the optimal stacking sequence sought by the GA does not outperform a metal propeller, and a pre-deformed design is then used to solve this problem. A smallest pitch stacking sequence is obtained using a GA first, and then the propeller is displaced in the opposite direction to form a pre-deformed propeller. The pre-deformed propeller finally meets the demands of optimization and outperforms the traditional metal propeller. Finally, an experiment is made to verify the result of calculation. The characteristics and the deformation of the propeller is found to be concord with the result of the integrated calculation in this study. The pitch of the propeller is reduced when the axial inflow velocity is reduced. The propeller outperforms traditional metal propellers.

IV

目 錄

摘要………...I 目錄………III 圖目錄……….V 表目錄………IX 符號表………XI 頁次 第一章 導論………1 1-1 研究動機………...1 1-2 文獻回顧………...3 1-3 本計劃研究方向………...4 1-4 內容架構………...5 第二章 理論基礎與數值分析方法………8 2-1 材料偶合效應………...………8 2-2 螺槳幾何………...9 2-2-1 決定螺葉座標……….9 2-2-2 由變形量反算螺槳幾何參數……….11 2-3 螺槳性能計算……….12 2-4 基因演算法……….14 2-5 回歸分析……….15 第三章 FRP 複合材料結構最佳化方法之改良………..26 3-1 反應表面之回歸分析………...………..26 3-1-1 三明治板之回歸分析…………..………...………..27 3-1-2 變數值的選擇………...………....29V 3-1-3 複合材料螺槳之回歸分析………...30 3-2 具局部搜尋功能的基因演算法……….32 第四章 FRP 複合材料螺槳之最佳化………...50 4-1 原始設計螺槳………..………...50 4-2 預變形螺槳………..………...52 4-3 局部剛性加強………..………...54 第五章 FRP 複合材料螺槳性能實驗………..69 5-1 螺槳製作……….69 5-2 實驗設備……….70 5-3 實驗結果與分析……….71 第六章 結論與建議………..92 6-1 結論……….92 6-2 未來研究建議……….93 參考文獻………94

VI

圖 目 錄

頁次 圖 1-1 不同軸向速度之入流角………..7 圖 2-1 積層板所受面內力之圖示………18 圖 2-2 積層板所受彎矩之圖示………18 圖 2-3 積層板疊層圖………18 圖 2-4 螺距之定義[31] ……….19 圖 2-5 螺葉中央參考線及歪斜角示意圖[31] ……….19 圖 2-6 螺葉偏斜之定義[31] ……….20 圖 2-7 螺葉弦長之定義[31] ……….20 圖 2-8 螺葉橫剖面圖[31] ……….21 圖 2-9 螺葉厚度定義[31] ……….21 圖 2-10 螺葉座標決定示意圖[31] ………...21 圖 2-11 螺葉上座標點示意圖[31] ………...22 圖 2-12 螺槳性能計算疊代流程………...22 圖 2-13 螺槳之有限元素模型………...23 圖 2-14 各元素疊層數分佈………...23 圖 2-15 螺槳性能計算結果………...24 圖 2-16 基因演算法流程圖………...24 圖 3-1 三明治板之有限元素模型………...37 圖 3-2 三明治板的反應曲線………...37 圖 3-3 取樣點與測試點分布圖………...38 圖 3-4 以第一組函數回歸模型所推估的點………...38 圖 3-5 以第二組函數回歸模型所推估的點………...39VII 圖 3-6 以第三組函數回歸模型所推估的點………...39 圖 3-7 以第四組函數回歸模型所推估的點………...40 圖 3-8 以第五組函數回歸模型所推估的點………...40 圖 3-9 預估取樣點的誤差分布………...41 圖 3-10 預估測試點的誤差分布………...41 圖 3-11 變數值改變後的反應曲線………...41 圖 3-12 選擇變數值後預估取樣點的誤差分布………...42 圖 3-13 選擇變數值後預估測試點的誤差分布………...42 圖 3-14 選擇變數值後以第五組函數回歸模型所推估的點………...42 圖 3-15 取樣點數目對取樣點預估的影響………...43 圖 3-16 取樣點數目對測試點預估的影響………...43 圖 3-17 複合材料螺槳的反應曲線………...43 圖 3-18 預估螺槳取樣點的誤差分布………...44 圖 3-19 預估螺槳測試點的誤差分布………...44 圖 3-20 第四組基底函數預估螺槳性能結果………...44 圖 3-21 螺槳取樣點數目對取樣點預估的影響………...45 圖 3-22 螺槳取樣點數目對測試點預估的影響………...45 圖 3-23 以回歸模型取代計算的最佳化搜尋過程………...46 圖 3-24 標準基因演算法加入局部搜尋………...46 圖 3-25 局部搜尋程序………...47 圖 3-26 三明治板最佳化搜尋過程………...47 圖 3-27 第一次局部搜尋時回歸分析的誤差分布…………...48 圖 3-28 螺槳 KQ最小化搜尋過程…………...48 圖 4-1 引擎特徵曲線圖[31] …………...58 圖 4-2 原始幾何螺槳疊層最佳化過程...58 圖 4-3 原始幾何最佳疊層螺槳之扭力係數曲線...59

VIII 圖 4-4 疊層與曲線變化關係...59 圖 4-5 螺葉所受壓力差分佈圖...60 圖 4-6 預變形螺槳示意圖...60 圖 4-7 最小螺距疊層搜尋過程...61 圖 4-8 最小螺距及預變形螺槳之扭力係數曲線圖...61 圖 4-9 預變形與沒有預變形螺槳性能比較圖...62 圖 4-10 最小螺距及預變形螺槳之扭力係數曲線圖(D = 20cm)...62 圖 4-11 DTNSRDC 4497 螺槳之扭力係數曲線圖...63 圖 4-12 DTNSRDC 4496 螺槳之扭力係數曲線圖...63 圖 4-13 DTNSRDC 4383 原始設計與最佳化後之扭力曲線………..64 圖 4-14. DTNSRDC4382 原始設計與最佳化後之扭力曲線………..64 圖 5-1 圖 5-1. DTNSRDC-4498 之鋁合金模具…...78 圖 5-2 圖 5-2. DTNSRDC-4383 之鋁合金模具…...78 圖 5-3 纖維角度定義...79 圖 5-4 各層纖維形狀…...79 圖 5-5 在 DTNSRDC-4498 的模具上積層...80 圖 5-6 在 DTNSRDC-4383 的模具上積層...80 圖 5-7 葉片於熱壓機中熱壓成形...81 圖 5-8 從模具上取下的葉片……...81 圖 5-9 修整邊緣後的葉片…...82 圖 5-10 加工製作完成之螺槳葉片...82 圖 5-11DTNSRDC-4498 完成圖…...…….………...83 圖 5-12 DTNSRDC-4383 完成圖………….………..…83 圖 5-13 進行動力儀推力校正………..……..84 圖 5-14 進行動力儀扭力校正………84 圖 5-15 空蝕水槽……….………..85

IX 圖 5-16 採用攝影方式觀察變形………85 圖 5-17 在軸上標劃刻度線………..………..86 圖 5-18 拍攝靜止的螺槳………...86 圖 5-19 拍攝運轉中的螺槳………...87 圖 5-20 4383 最佳疊層之螺槳性能(n=7)…...………...88 圖 5-21 4383 最佳疊層之螺槳性能(n=13)...88 圖 5-22 4498 最佳疊層之螺槳性能(n=7)...89 圖 5-23 4498 最佳疊層之螺槳性能(n=13)...89 圖 5-24 4383 最佳疊層實驗與計算結果比較(n=7)…………...90 圖 5-25 4383 最佳疊層實驗與計算結果比較(n=13)...90 圖 5-26 4498 最佳疊層實驗與計算結果比較(n=7)…….…..………...91 圖 5-27 4498 最佳疊層實驗與計算結果比較(n=13)…...91 圖 5-28 PSF2 的計算結果和實驗比較[2]………...92 圖 5-29 性能計算三種轉速之下 KT 與 KQ 的比較...92 圖 5-30 實驗量測 4383 在兩種轉速之下 KQ 的比較……...93 圖 5-31 實驗量測 4498 在兩種轉速之下 KQ 的比較……...93 圖 5-32 4383 與 4498 之實驗 KQ 曲線斜率比較(n=7)……….94 圖 5-33 4383 與 4498 之實驗 KQ 曲線斜率比較(n=13)………..94 圖 5-34 像素與長度換算………...……….95 圖 5-35 靜止與運轉的相片重合………...……….95 圖 5-36 4383 螺槳在 n = 7 rps 之下的變形量………96 圖 5-37 4383 螺槳在 n = 13 rps 之下的變形量……….96 圖 5-38 4498 螺槳在 n = 7 rps 之下的變形量………97 圖 5-39 4498 螺槳在 n = 13 rps 之下的變形量……….97

X

表 目 錄

頁次 表 2-1 DTNSRDC 4498 螺槳之幾何 [32]……….………...25 表 2-2 碳纖維 (graphite-epoxy)疊層之材料特性……….25 表 3-1. Kevlar/Epoxy 疊層之材料係數……….49 表 3-2 基因演算法使用參數值………49 表 3-3 搜尋到三明治板最佳疊層所需世代數………49 表 3-4 搜尋到螺槳最佳疊層所需世代數………49 表 4-1 [902/-452/902/02//452/-452/02/902 /02/902/02/902]s螺槳在 J=0.889 下, 變形後的螺槳幾何參數………65 表 4-2 [902/-452/902/02//452/-452/02/902 /02/902/02/902]s螺槳在 J=0.6 下, 變形後的螺槳幾何參數………65 表 4-3 [452/02/452/452//02/02/02/02/02/02/452/452]s螺槳在 J=0.889 下, 變形後的螺槳幾何參數………66 表 4-4 [452/02/452/452//02/02/02/02/02/02/452/452]s螺槳在 J=0.6 下, 變形後的螺槳幾何參數………66 表 4-5 預變形螺槳幾何參數決定過程………67 表 4-6 直徑 20 公分預變形螺槳幾何參數決定過程………...68表 4-7 Characteristics of the DTNSRDC Propeller 4497 [32] ………..69

表 4-8 Characteristics of the DTNSRDC Propeller 4496 [32] ………..70

表 4-9 Characteristics of the DTNSRDC Propeller 4383 [32] ………..71

表 4-10. Characteristics of the DTNSRDC Propeller 4382 [32] ………...72

表 4-11. DTNSRDC-4498 與 DTNSRDC-4383 扭力係數比較………..73

XI 表 5-1 DTNSRDC-4498 預變形螺槳幾何參數……….98 表 5-2 DTNSRDC-4383 預變形螺槳幾何參數……….99 表 5-3 DTNSRDC-4498 葉片製作記錄……….99 表 5-4 DTNSRDC-4383 葉片製作記錄………..100 表 5-5 4383 [452/02/452/02/452/452/02/02/02/02/02/02]S疊層量測結果(n=7)……….100 表 5-6 4383[452/02/452/02/452/452/02/02/02/02/02/02]S疊層量測結果(n=13)………100 表 5-7 4498 [452/902/452/452/452/452/02/02/02/02/02/452]s疊層量測結果(n=7)………...101 表 5-8 4498 [452/902/452/452/452/452/02/02/02/02/02/452]s疊層量測結果(n=13)...………..101

XII

符 號 表

J 螺槳前進係數 KT 螺槳推力係數 KQ 螺槳扭力係數 η 螺槳效率 ij Q 各層的應力應變關係矩陣 0 x ε X 方向之應變 0 y ε Y 方向之應變 0 xy γ XY 方向之剪切應變 x κ X 方向之曲率 y κ Y 方向之曲率 xy κ XY 方向扭轉之曲率 u0、v0、w0 板中央面之變形量 r 螺槳半徑 c 螺葉弦長 iG 螺槳偏斜 θs 螺槳歪斜角 θnt 螺槳螺距角 r’ 變形後螺槳半徑 i'G 變形後螺槳偏斜 θ’s 變形後螺槳歪斜角 θ’nt 變形後螺槳螺距角XIII φ 螺葉所在位置角度 yc 螺槳翼拱高度 yc 變形後螺槳翼拱高度 XLE,YLE,ZLE 螺葉前緣座標 XTE,YTE,ZTE 螺葉後緣座標 XP,YP,ZP 螺葉中央參考線座標 D 螺槳直徑 Va 螺槳軸向速度 n 螺槳轉速 ρ 流體密度 T 螺槳推力 Q 螺槳扭力 KQ0.6 J = 0.6 時的扭力係數值 KQ0.889 J = 0.889 時的扭力係數值 ε 回歸分析誤差 β 回歸模型之係數 L 回歸分析之誤差平方和 E1 1 方向之楊氏彈性係數 E2 2 方向之楊氏彈性係數 G12 12 方向之剪切彈性係數 t 疊層厚度 nlocal 開始進行局部搜尋之世代 fobj 目標函數

第一章 導論

1-1 研究動機

纖維強化樹脂(Fiber Reinforced Plastic, FRP)因為質量輕、強度高及耐腐蝕等特性,近年 來廣泛應用在各種結構物上。各種運輸載具為提高性能,可攜式產品為了減輕重量,採用 FRP 複合材料已成為趨勢。船舶、飛機、車輛的外殼結構、直昇機旋翼、壓力容器、印刷電路板 及相機等皆可見到它卓越的力學特性表現。而 FRP 複合材料另一個特點在於材料的方向性, 透過纖維方向的安排可以加強結構特定方向的強度,或者使結構往特定方向變形。 一般船用螺槳常用的材料為錳青銅、鋁青銅、鑄鐵、鑄鋼、鎳鋁鋼及不鏽鋼等金屬材料, 而以 FRP 複合材料取代一般金屬最大的優點在於重量輕且耐腐蝕。除此之外,由於 FRP 複合 材料的剛性低,變形量較金屬大,若能利用材料的方向性,使螺槳隨著速度變化有不同的變 形,即可提升螺槳的性能。如圖 1-1 所示,上圖是螺槳在設計速度下運轉,其入流角接近螺 槳的螺距角(pitch angle),當轉速不變而軸向速度變慢時,則入流角變小如下圖,螺葉承受 的壓力增加,使轉動螺槳所需扭力增加,而效率降低。若能利用 FRP 複合材料特性使螺槳在 軸向速度便小時,螺距角跟著變小而接近入流角,如此可以減少扭力輸出,提升螺槳的效率。 彎曲-扭轉偶合效應是 FRP 複合材料特有力學特性,當結構受到彎曲外力時,會產生扭 轉變形。當 FRP 複合材料疊層為對稱且平衡時,不會產生彎曲-扭轉偶合效應,只有在疊層為 不平衡時,積層板會產生此偶合效應[1]。在航空之氣動力學方面已有許多相關研究及應用, 例如以此偶合效應改善空氣動力之不穩定情形,如振顫(flutter)、剝離(divergence)等問題 [2][3],或使用在前掠翼(forward swept wing)型飛機之機翼表皮以控制機翼的變形[4],以及應 用在航空螺槳上[5]。同樣地,當螺槳在水中運轉時,螺葉承受了流體壓力而產生彎矩,藉由 偶合效應同時也產生扭轉角,如此將改變螺槳的螺距,也改變了推力、扭矩及效率等螺槳性 能。文獻[6]針對此問題,進行 FRP 螺槳之偶合水彈特性分析。本計畫就是利用 FRP 複合材 料特有的彎曲-扭轉偶合效應,特別安排疊層纖維角度,設計一個具有自動微調螺距功能的智 慧型螺槳,使螺槳的形狀可以隨入流角改變而變化。此螺槳在設計速度下可以維持原始設計

性能,而在軸向速度變低時,螺距則會自動變小,使螺槳角度更接近入流角。 關於 FRP 複合材料疊層最佳化的問題,早期多把角度及疊層當作連續變數進行最佳化 [7],然而在實際應用上,疊層厚度多為固定,而角度則只有少數的選擇,如 0、90、45、-45 度等,太精細的數字如 37.5 度,在實際施工上很難達到。因此,疊層最佳化的問題變成了角 度選擇與順序安排的問題。由於疊層數往往超過十層以上,每一層的角度當作一個變數的話, 就有十多個不連續變數。一般的最佳化方法很難處理這麼多不連續變數的最佳化,通常設計 者只能憑著經驗來設計如[8-11],或者發展特殊的最佳化方法如 Fang[12]發展的蒙地卡羅法 (Monte Carlo Method),以隨機取樣的方式進行三明治板的最佳化,但其效率並不理想。近 年來基因演算法在 FRP 疊層最佳化的應用上逐漸受到重視。基因演算法是利用「物競天擇, 適者生存」的自然法則,淘汰不適合的設計,最後找出最適合的結果。基因演算法特別適合 離散或不連續變數及多變數的最佳化問題,而 FRP 複合材料疊層最佳化正是一個離散且不連 續的多變數問題,故相當適合以基因演算法進行最佳化搜尋。最早在 1992 年 Negendra 等[13] 嘗試用基因演算法做積層板的最佳化問題,接著又有各種應用及改良方法,例如在特定負荷 狀態下,尋找最薄且適合的積層角度[14],求壓力殼的最佳疊層[15],安排疊層使積層板具最 大破壞強度[16],積層板在不同邊界條件下積層數與積層角度最佳化[17],文獻[18]、[19]則 企圖改良基因演算法以適合積層板疊序最佳化。 基因演算法雖然適合 FRP 複合材料積層板結構作疊層最佳化,但其最大的問題在於計算 量相當龐大,通常需要反覆計算數千次才能找到最佳疊層,對較複雜結構來說計算時間太長, 其方便性也大為降低。為了減少計算量,有許多研究針對 FRP 複合材料進行基因演算法改良, 但其改良法只能針對特定受力狀態[20],或對特定連續變數[21],或者可適用性高但效果有限 [22-23]。為了提升最佳化效率,本計畫將尋求一個廣泛適用且有效減少計算量的方法,以反 應表面法(Response Surface Methodology,RSM)與基因演算法結合,使 FRP 複合材料結構的 最佳化更為快速方便。

所謂反應表面就是結構在不同變數值之下,其反應結果所形成的表面。反應表面法[24] 是利用回歸分析得出問題的局部反應表面,然後再沿著斜率最大的方向找到最高點。然而反

應表面法無法處理多變數問題,因此可以用基因演算法來補其不足。例如 Khoo[25]利用反應 表面法與基因演算法整合做製程最佳化,Toropov[26]則利用反應表面法與基因演算法做最佳 化設計。在本計畫中,首先以回歸分析把結構的反應表面轉為回歸模型,然後在基因演算法 中以回歸模型取代實際計算(如有限元素計算等),如此可以節省大量的計算時間。為了配合 回歸分析模型的使用,本計畫在基因演算法中加入了局部搜尋的機制,使最佳化搜尋所需的 世代數比原來減少達一半以上,效果非常顯著。此一改良式基因演算法可以廣泛應用在 FRP 複合材料結構的疊層角度最佳化上,本計畫即利用此法快速得到 FRP 複合材料螺槳的最佳疊 層。

1-2 文獻回顧

在 FRP 複合材料螺槳的最佳化過程中,首先要計算出螺槳的性能。本計畫使用 MIT 所 發 展 的 PSF2 程 式[27-28] 計 算 螺 槳 扭 力、推 力 、 效 率 等 性 能 。PSF2 採 用 升 面 力 理論 (lifting-surface theory),以數值計算模擬穩定流與不穩定流中的螺槳運作。在計算中首先將 螺葉轉換為翼拱面(camber surface)上的源(source)與渦漩(vortex),如此便可以模擬螺 葉複雜的幾何形狀如歪斜(skew)、偏斜(rake)以及沿半徑方向的螺距(ptich)變化。與實 驗量測結果相比,其計算結果與實驗相當一致[28],可以用來模擬計算螺槳的性能。已有多 篇文獻採用 PSF2 作為計算工具,如 Jiang [29] 使用 PSF2 以及有限元素計算軟體 NASTRAN 來探討螺葉表面壓力分佈與螺葉變形的交互關係。其使用非偶合的(uncoupled)流體-結構計 算法,以疊代(iterative)的方式計算出變形後螺槳的性能(KT、KQ)。首先以 PSF2 計算出 螺葉所受壓力分佈,然後以 NASTRAN 計算螺葉變形量,接著再回到 PSF2 計算變形後的螺 槳性能及壓力分佈,如此循環疊代直到螺槳變形收斂為止。1996 年林俊吉[6]結合有限元素法 與非空蝕的生力面理論,成為一偶合水彈性(coupled hydroelastic)螺槳性能分析理論。以幾 何非線性九節點殼元素為基礎,配合 PSF2 並以穩態伯努力方程式(steady Bernoulli equation) 及平均黏阻力觀念,推導流體-結構之間的偶合矩陣。本計畫將採用與 Jiang[29]相同的疊代法,以 PSF2 及有限元素軟體 ABAQUS 計算複合螺槳的變形量及推力、扭力等運轉性能。 在最佳化搜尋方面,本計畫採用基因演算法作為搜尋工具。基因演算法[30]自 1970 年代 提出後,到 1980 年代已廣為應用在各領域中,但應用在 FRP 複合材料積層最佳化則始於 1990 年代,如文獻[13]。由於基因演算法計算量非常大,所以大多數的研究都致力於減少搜尋所 需的計算量。Kogiso 等[20]以基因演算法進行受挫曲壓力之積層板的最佳化,同時使用局部 搜尋來加速收斂。該文利用挫曲特徵值做為局部搜尋的依據,可以大幅減少計算量,但此方 法只適用於受挫曲之積層板最佳化,且只有平板等可以快速得到理論解的結構才有顯著效 果。Liu 等[22]針對 FRP 複合材料積層疊序最佳化提出新的突變模式與修復模式,使搜尋效率 大為提升,但此法也只適用於受面內壓力之積層板。Tabakov[23]使用新的編碼與選擇模式以 提升搜尋效率,雖然有效但效果相當有限。Gantovnik 等[21]將三明治板的芯材厚度變數以 spline 曲線內差,取代有限元素計算以減少計算量,但僅適用於連續變數。由以上的回顧可知, 在 FRP 複合材料結構最佳化方面仍欠缺一個適用性廣且計算量小方法,本計畫將針對此點改 良基因演算法,使 FRP 複合材料積層板結構的最佳化更為快速容易。

1-3 本計畫研究方向

本計畫研究方向主要可分為以下四部分: 1. 整合流體與結構計算。 2. 基因演算法之改良。 3. FRP 複合材料螺槳之最佳化設計。 4. FRP 複合材料螺槳實驗。 在整合流體與結構計算方面,使用有限元素軟體 ABAQUS 配合螺槳性能計算程式 PSF2,以疊代法計算螺槳的 KT、KQ等性能,以及螺槳的變形、應力分佈等。計算出螺槳的 性能後,即可用基因演算法作為最佳化搜尋工具,找出 FRP 複合材料螺槳的最佳角度疊層。 以基因演算法搜尋的主要問題在於計算量龐大,尤其對複雜結構而言,做一次最佳化搜尋所需時間可能要超過一個禮拜。針對於此,本計畫以基因演算法結合反應表面法將基因演 算法加以改良,可以更快找到最佳解同時也能維持其準確性。首先以特殊的三角函數作為基 底函數,進行回歸分析得出結構之反應表面,然後以回歸分析模型取代實際計算。由於回歸 結果非常準確,不僅節省大量的計算時間,也維持了搜尋的準確性。其次,針對回歸不易準 確的部分如最大值或最小值附近,本計畫另提出局部搜尋的方法,克服了回歸分析極端值的 問題,同時也省下更多的計算。 接著以上述改良式基因演算法搜尋 FRP 複合材料螺槳之最佳疊層,發現在不改變螺槳幾 何的狀況下,僅透過疊層安排並無法使複材螺槳的性能比一般金屬螺槳更好,甚至還要更差。 因此,本計畫採用預變形螺槳的作法,螺槳製作時先給予反方向的預變形,使螺槳受力其變 形後的幾何形狀在最佳狀態,如此可以使複材螺槳性能超越一般金屬螺槳,達到微調螺距的 作用。最後進行螺槳性能實驗,實際製作 FRP 複合材料螺槳在空蝕水槽中運轉。在實驗中觀 測的結果發現疊層變化與其 KT、KQ 值之間的關係,以及螺葉變形趨勢變形與理論計算的趨 勢相符,可以印證理論計算的正確性。而在變形量的觀察上,實驗中量測到的變形量都比計 算結果小,顯示計算趨勢雖然正確,但是準確性仍有待進一步探討。

1-4 內容架構

本文內容共有六章,分述如下: 第一章 導論 敘述問題背景及研究動機,回顧前人之研究成果,繼而說明本計劃之研究主題及方法, 並對研究步驟及內文架構作一精簡說明。 第二章 理論基礎與數值分析方法 說明本計畫所應用之理論與方法,包含材料偶合效應之原理、結構與流體整合之螺槳性 能計算、基因演算法原理與方法、以及回歸分析的數學模式。 第三章 FRP 複合材料結構最佳化方法之改良首先以平板為例,建立 FRP 複合材料結構回歸分析之方法。透過特殊基底函數選擇,可 以達到相當準確的回歸模型,然後以回歸模型取代實際計算,以節省計算時間。接著在基因 演算法中加入局部搜尋機制,在局部搜尋中以回歸模型取代實際計算,既可加速收斂效率, 又可以用最少的取樣點進行準確回歸分析。改良後的基因演算法,即使應用在回歸不易準確 的極值附近搜尋,也能達到快速準確的效果。 第四章 FRP 複合材料螺槳之最佳化 將改良式基因演算法應用在 FRP 複合材料螺槳的最佳化上,搜尋最佳疊層角度。在不改 變螺槳幾何外型的情況下,所搜尋到的最佳疊層只能使螺槳性能與金屬螺槳相當,在低速下 則比金屬螺槳更差。因此,提出預變形螺槳的作法,在螺槳製作時先給予反方向預變形,使 螺槳受力變形時到達最佳位置,如此 FRP 複合材料螺槳的性能便能超越一般金屬螺槳,達到 本計畫的目的。 第五章 FRP 複合材料螺槳性能實驗 以單向預浸纖維布製作碳纖維螺槳,在水槽中運轉測量其 KT、KQ等性能,同時以攝影 的方法量測螺葉的軸向變形量。最後將實驗結果與理論計算比較,以驗證理論計算的正確性。 第六章 結論與建議 為本計畫之綜合整理與總結,並對未來研究方向提出建議。

第二章 理論基礎與數值分析方法

2-1 材料偶合效應

複合材料積層板由單層的纖維布堆疊而成,每一層的材料或纖維方向可由設計者自行安 排,而積層板的整體剛性可以由每一層的應力應變關係矩陣推算出來。文獻[1]推導積層板的 整體剛性矩陣如(2-1)、(2-2)式所示。 + = xy y x xy y x xy y x B B B B B B B B B A A A A A A A A A N N N κ κ κ γ ε ε 66 26 16 26 22 12 16 12 11 0 0 0 66 26 16 26 22 12 16 12 11 (2-1) + = xy y x xy y x xy y x D D D D D D D D D B B B B B B B B B M M M κ κ κ γ ε ε 66 26 16 26 22 12 16 12 11 0 0 0 66 26 16 26 22 12 16 12 11 (2-2) 其中∑

∑

∑

= − = − = − − = − = − = N k k k k ij ij N k k k k ij ij N k k k k ij ij z z Q D z z Q B z z Q A 1 3 1 3 1 2 1 2 1 1 ) ( ) ( 3 1 ) ( ) ( 2 1 ) ( ) ( (2-3) ij Q 為各層的應力應變關係矩陣 x u x ∂ ∂ = 0 0 ε , y v y ∂ ∂ = 0 0 ε , x v y u xy ∂ ∂ + ∂ ∂ = 0 0 0 γ (2-4) 2 0 2 x w x ∂ ∂ − = κ , 20 2 y w y ∂ ∂ − = κ , y x w xy ∂ ∂ ∂ ⋅ − = 0 2 2 κ u0、v0、w0為中央面之變形量 Nx、Ny、Nxy為單位長度之面內力,如圖 2-1 所示。Mx、My、Mxy為單位長度之力矩, 如圖2-2所示,z與k如圖2-3所定義。A矩陣所代表的是面內力與面內變形之關係,B矩陣 代表的是面內力與積層板曲率變化間的關係或彎矩與積層板面內應變間的關係,D 矩陣則為彎矩與積層板曲率間的關係。 當所有疊層對中央面對稱時,B矩陣全部為零,因此沒有面內變形與曲率變化的偶合效 應。當積層板中每個角度θ的疊層都有一個對應的-θ疊層,稱為平衡疊層,例如[30/-30/-30/30]。 此種疊層的積層板D16與D26為零,也就是沒有彎曲與扭轉的偶合效應。相反的,當疊層為不 平衡疊層時,積層板就具有扭轉與彎曲的偶合效應。本計畫就是利用此一性質,當螺槳承受 彎矩時同時產生彎曲與扭轉變形,使螺槳的螺距改變,也改變了螺槳的運轉性能。最佳化的 目的就是在選擇適當的疊層角度,控制螺槳的螺距變化,使複合材料螺槳的性能比一般金屬 螺槳更佳。

2-2 螺槳幾何

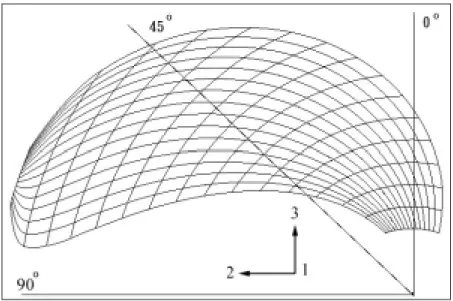

2-2-1 螺葉座標螺槳主要幾何參數有螺槳半徑、螺距(pitch)、歪斜角(skew)、偏斜(rake)、弦長(chord

length)翼拱(camber)及螺葉厚度等,給定這些參數就可以決定螺槳上所有點的位置[31]。

螺距為螺槳旋轉一圈所前進的距離,如圖 2-4 所示,螺葉與轉動方向間有一個螺距角(pitch

angle),當螺葉轉動2πr的距離時,沿著螺葉方向前進的距離就是螺距。歪斜角為螺葉中央參

考線所歪斜的角度,如圖 2-5 所定義。偏斜是螺葉在軸向偏斜的量,如圖 2-6 所定義。弦長

是螺葉由前緣(leading edge, L.E.)到後緣(trailing edge, T.E.)的長度,如圖2-7所示。翼拱

與螺葉厚度如圖2-8所示,在NACA的定義中,螺葉厚度是指與弧線(camber line)垂直方

向的厚度,如圖2-9所示。 首先由半徑、螺距、歪斜角及偏斜決定螺葉中央參考線(reference line)上的點[31]: ] tan r i [ Xc/2 =− G+ θs θnt ) sin( r Yc/2 =− φ−θs (2-5) ) cos( r Zc/2 = φ−θs 其中

r = 半徑,iG = 偏斜,θs = 歪斜角,θnt = 螺距角,如圖2-10所示。

φ = 螺葉所在位置角度,如圖2-7所示。

接著由弦長決定螺葉外緣的位置,前緣(leading edge)與後緣(trailing edge)的座標:

前緣 nt nt s G LE sin 2 c ] tan r i [ X =− + θ θ + θ π θ + θ − φ − = r cos c 90 sin r YLE s nt (2-6) π θ + θ − φ = r cos c 90 cos r ZLE s nt 後緣 nt nt s G TE sin 2 c ] tan r i [ X =− + θ θ − θ π θ − θ − φ − = r cos c 90 sin r YTE s nt (2-7) π θ − θ − φ = r cos c 90 cos r ZTE s nt 其中 c = 弦長 決定前緣與後緣間的點需要考量翼拱及厚度,本計畫使用的殼元素節點都在翼拱面 (camber surface)上,所以只要計算翼拱面的座標位置即可。翼拱面上的點座標可表示為: nt c nt c nt s G p x )sin y cos 2 c ( ] tan r i [ X =− + θ θ + − θ + θ π θ − θ − − θ = r ] sin y cos ) x c 5 . 0 [( 180 sin r Yp s c nt c nt (2-8) π θ − θ − − θ = r ] sin y cos ) x c 5 . 0 [( 180 cos r Zp s c nt c nt 其中 xc = 該點與前緣之距離 yc = 該點的翼拱高度(如圖2-11所示)

2-2-2 由變形量反算螺槳幾何參數 螺槳受力後產生變形,欲計算變形後的螺槳性能,必須先找出新的螺槳幾何參數。設有 限元素計算出螺葉前緣與後緣節點的新座標為(X'LE, Y'LE, Z'LE)、(X'TE, Y'TE, Z'TE),則變形後螺 葉中央參考線座標為 2 / ) X X ( Xc′/2 = LE′ + TE′ 2 / ) Y Y ( Yc′/2 = LE′ + TE′ (2-9) 2 / ) Z Z ( Z′c/2 = ′LE+ ′TE 變形後半徑為 2 2 / c 2 2 / c Z Y r′= ′ + ′ (2-10) 將(2-9)式與(2-10)式代入(2-5)式,求出變形後的歪斜角θ's ) r Y ( sin 1 c/2 s ′ ′ + φ = θ′ − (2-11) 再代入(2-6)式,求出螺距角θ'nt ′ ′ − ′ ′ ′ π = θ′ − − − r Y sin r Y sin c 90 r cos 1 1 c/2 1 LE nt (2-12) 由於螺葉變形量很小,在上式中假設螺葉變形後弦長 c 不變。將θ's及θ'nt再代入(2-5)式 求出偏斜i'G nt s 2 / c G X r tan i′ =− ′ − θ′ θ′ (2-13) 最後把所有變形後的節點座標代入(2-8)式求出變形後的翼拱y'c nt p nt c nt s G c cos X sin ) x 2 c ( ] tan r i [ y θ′ ′ + θ′ − − θ′ θ′ ′ + ′ = ′ (2-14)

2-3 螺槳性能計算

本計畫使用有限元素軟體ABAQUS 配合螺槳性能計算程式 PSF2,以疊代法計算螺槳的 變形量、應力分佈以及KT、KQ等性能。首先以PSF2計算出螺葉上的壓力分佈,然後把壓力 分佈輸入到ABAQUS中,計算出螺葉的變形。螺葉變形後,其壓力分佈也隨之改變,於是再 把新的螺槳幾何輸入到PSF2,求出新的壓力分佈,然後再輸入ABAQUS 求出變形。如此反 覆的疊代如圖2-12所示,直到最後得到平衡的壓力分佈與變形量,計算即可終止。本計劃採 用的收斂標準為兩次疊代結果KQ相差低於2%,然後以最後兩個疊代結果平均作為最終解, 若收斂標準提升至1%,則計算量約提升兩倍。由於最佳化的計算量龐大,為節省計算量必須 犧牲計算的準確性,而降低收斂標準。在基因演算法最佳化搜尋中,只要能夠判斷兩個個體 間的優劣即可,準確性不需要太高,而相差2%已足以作為判斷依據,因此採用為2%為收斂 標準。 本計畫主要先以高歪斜(high skew)螺槳DTNSRDC 4498 [32]為計算對象,其螺槳幾何 參數列於表2-1。螺槳之有限元素模型如圖2-13所示,由八節點殼元素組成,共有225個元素,所有節點都在翼拱面(camber surface)上。螺槳材料為Toho HTA1200碳纖維/ACD8801

環氧樹脂,材料係數如表2-2所示,為材料實驗結果。疊層纖維方向有-45、0、45、90等四

種選擇,其方向定義如圖 2-13 所示。疊層對中央面為對稱,由於螺葉上每個元素的厚度不

同,其疊層數也不同,如圖 2-14 所示。螺葉根部較厚,越往末端疊層數越少,而隨著翼斷

面形狀變化,螺葉前緣(leading edge)與後緣(trailing edge)也較薄。根部中央為最厚,

共有90層,為減少設計變數,每兩層限制為相同疊層角度,共12個變數。後8個變數為靠 近中央面的16個疊層角度,超過16層以上則其後之疊層以四個變數循環。例如疊層變數值 為 [12/11/10/9/8/7/6/5/4/3/2/1]的 螺 槳 , 其 中 厚 度 為 60 層 的 元 素 之 實 際 疊 層 為 [112/102/92/122/112/102/92/82/72/62/52/42/32/22/12]s。 (2-5)式列出本計畫使用的螺槳性能參數定義,其中n 固定為 1708 (rpm),當 J=0.889時Va = 7.716 (m/s),當J=0.6時,Va = 5.208 (m/s)。螺槳的設計J值為0.889,

此時KQ = 0.05204。J值所代表的是軸向速度與轉動方向速度的比值,在固定轉速下,J 就代表軸向速度的變化。 當螺槳在設計速度下運轉時,流體的入流角接近螺槳的螺距 角,如圖1-1所示。當軸向速度變小時,入流角會變小,螺葉所受的壓力也隨之增加。 (2-15) 其中 D = 直徑 Va = 軸向速度 n = 轉速 ρ= 流體密度 T = 推力 Q = 扭力 螺槳性能計算的結果如圖 2-15 所示,螺槳原始設計性能是不考慮螺槳變形的計算 結果,與文獻[28]的計算結果相同。鑄銅(bronze)螺槳的變形量小,所以曲線與原始設 計曲線非常接近,但因為螺槳為高歪斜,流體壓力使螺距變小,所以曲線稍低於原始設 計曲線。另外兩條曲線為全部45度疊層與全部-45度疊層的複合材料螺槳之性能曲線。 全部45度疊層的螺槳螺距大幅減少,所以曲線也跟著下移;而全部-45度疊層的螺槳螺 距變大,螺槳所受的流體壓力也跟著變大,增加的壓力又使螺距變得更大,惡性循環之 前進 係數 nD V J = a 扭力 係數 Q n2D5 Q K ρ = 推力 係數 T n2D4 T K ρ = 效率

π

⋅

=

π

=

η

2

J

K

K

nQ

2

TV

Q T a下最終曲線遠高於原始設計曲線。由這兩條曲線可以看出疊層角度的影響很大,若沒有 妥善安排疊層角度,螺槳性能可能與原始設計有很大的差別,無法達到原始設計的要求 而與船舶主機不能搭配。除了達到原始設計的需求,更進一步我們希望能找出特別的疊 層,使複合材料螺槳的性能更優於一般金屬螺槳。

2-4

基因演算法

基因演算法是模仿大自然「物競天擇,適者生存」的法則,所建立的演算法。其主要架 構最早在 1975年由 Holland 提出[33],其後又有許多相關研究印證或改良其功能,目前已廣 泛應用在各領域中。基因演算法的流程如圖2-16所示,首先將所有設計參數轉換為一長串的 基因碼,例如把纖維角度-45、0、45、90 轉為 1、2、3、4 或二進位的 00、01、10、11。然 後隨機給定基因碼產生初始族群,族群大小由設計者指定,從數個個體到一兩千個個體依問 題需要而定。接著算出所有個體的目標函數值,根據目標函數值來選取較優良的個體。選出 的個體再互相交換基因產生下一代個體,如同生物的交配行為。在決定下一代個體基因時, 有一定比例的基因發生突變,使新的基因可以不斷加入。突變發生率由設計者自訂,訂得高 搜尋範圍廣,但可能要多做很多不必要的計算;訂得低則要擔心收斂在局部最佳點的問題。 下一代個體的基因都決定後,再計算其目標函數值,然後回到選擇的步驟,再選出優秀個體 以產生下一代。如此循環直到達到收斂標準為止,停止搜尋的標準可以是達到某個目標函數 值,或搜尋超過指定的世代數,或者超過多少代以上沒有更好的個體出現,設計者依問題需 要決定其收斂標準。 基因演算法是一種簡單但功能強大的最佳化工具,文獻[30]列出其與一般最佳化工具的差 異在於: 1. 基因演算法對基因碼做搜尋而非對變數本身搜尋。因此不論變數多寡,變數本身的性 質如何,都可以在轉換基因碼時同時考慮。例如變數值有上下限,可以在編碼時把範 圍限定在上下限之間。離散性的變數如排序問題,也可以轉換成基因碼來進行最佳化 搜尋。 2. 基因演算法由整個族群的個體搜尋,而非由單一點搜尋。因此基因演算法比較不容易收斂在局部的最佳點,而且可以同時找到多於一個的最佳點。

3. 基因演算法直接利用目標函數值來搜尋,而不使用微分或其他更複雜的方法。很多複

雜問題難以用微分等數學方法來做最佳化,基因演算法則不需要這些數學方法。甚至 不需要太多關於問題本身的資訊,只要能得到目標函數值就可以進行最佳化。

4. 基因演算法使用隨機法則(probabilistic transition rules),而非決定法則(deterministic rules)。其利用隨機選擇作為工具,引導搜尋趨向最佳化。 由於以上異於一般最佳化方法的特質,基因演算法特別適合於以下最佳化問題: 1. 多變數、不連續變數或離散變數問題。 2. 最佳點不只一個,或欲搜尋全面的(global)最佳點。 3. 問題無法以微分方法最佳化,或者甚至無法以數學式表示的問題。 複合材料積層最佳化問題,早期多把角度及疊層當作連續變數進行最佳化[7],然而在實 際應用上,疊層厚度多為固定,而角度則只有少數的選擇,如0、90、45、-45度等。而每一 層就是一個變數,通常會有超過10個以上的變數。疊層順序的問題,則是離散的變數問題, 無法以數學方法進行最佳化。因此,基因演算法非常適合用於複合材料積層結構的疊層角度、 順序最佳化。 雖然基因演算法適合複合材料的最佳化問題,但目前最大的問題在於計算量大。因為每 一代的所有個體都要計算其目標函數值,做一次最佳化搜尋可能需要執行數千次的有限元素 分析,對複雜結構來說計算量非常大。因此,本計畫提出一個簡化的方法,可以大幅提昇搜 尋效率且減少計算量,而又能夠兼顧搜尋的正確性。

2-5

回歸分析

在說明回歸分析之前,在此首先定義反應表面(response surface)。當給定所有變數值後, 可以得到一個反應結果,這個結果就是反應表面上的一個點。而所有變數值與其反應結果所 形成的表面,就是反應表面。在結構的設計上,通常要經過有限元素分析等計算才能得到反應表面上的一個點。若要得到整個表面的資訊則要經過大量的計算,才能窺得表面的全貌。 回歸分析則是改以一個方程式來表示反應表面,使這個回歸模型的反應表面與原來的反應表 面非常接近,如此可以避開大量的計算。進行回歸分析時,首先給定取樣點,然後利用最小

平方差法(least square error)求取回歸方程式。取樣點與回歸曲面上的點之距離為誤差值,

最小平方差法就是找出一組最適當的係數使誤差值的平方和為最小值。文獻[24]以線性回歸 為例,推導回歸分析模型,首先將輸入變數與輸出關係假設如(2-16)式, y = Xβ + ε (2-16) 其中 = = nk 1 n k 2 21 k 1 11 n 2 1 x x 1 x x 1 x x 1 , y y y L M L M M L L M X y , ε ε ε = β β β = k 1 0 k 1 0 , M M ε β yi是結構反應,如結構變形量等。xij是變數值,在本計畫中為疊層角度。εi為誤差值,βi 則是我們要求的係數。接著使用最小平方差法來決定回歸係數,平方差之和定義如(2-17)式 Xβ X β y X β y y ε εT T T T T T n 1 i 2 i 2 L=∑ε = = − + = (2-17) 我們要找一組係數當β = b 時使平方差為最小,此係數必須滿足(2-18)式,L對βi微分之 值為零 0 Xb X y X β b=− + = ∂ ∂ T T 2 2 L (2-18) 因此可得最小平方差的係數為(2-19)

( )

X X X y b= T −1 T (2-19)最終回歸模型可表示為(2-20)

ŷ = Xb (2-20)

一般線性回歸多使用多項式作為回歸分析的基底函數,若模型較為複雜,可以使用次數 較高的多項式來模擬,或以其他函數來模擬。本計畫考慮纖維方向的角度週期性特性,嘗試 以三角函數來模擬,與一般多項式的結果比較,準確度提高許多。

圖2-1 積層板所受面內力之圖示

圖2-2 積層板所受彎矩之圖示

圖2-4 螺距之定義[31]

圖2-6 螺葉偏斜之定義[31]

圖2-8 螺葉橫剖面圖[31]

圖2-9 螺葉厚度定義[31]

圖2-11 螺葉上座標點示意圖[31]

START

INPUT PROPELLER SHAPE TO PSF2 OBTAIN THE PRESSURE DISTRIBUTION

INPUT THE PRESSURE TO FEM OBTAIN THE NEW PROPELLER SHAPE

CONVERGENCE END

Yes

No

圖2-13 螺槳之有限元素模型

0.6 0.7 0.8 0.9 J 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 10 KQ bronze original design [452/452/452/452]3s [-452/-452/-452/-452]3s 圖2-15 螺槳性能計算結果 START ENCODING DESIGNS

EVALUATE THE OBJECTIVE FUNCTION CHOOSE THE FITTEST INDIVIDU ALS

GENE CROSS OVER MUTATION

EVALUATE THE OBJECTIVE FUNCTION CONVERGENCE

END

NO YES

表2-1 DTNSRDC 4498螺槳之幾何 [32] Number of blades:5

Diameter : 0.305 m Hub-Diameter Ratio: 0.2 Expanded Area Ratio: 0.725 Section Meanline: NACA a=0.8

Section Thickness Distribution: NACA 66

Pitch Rake Skew

C h o r d Camb er Thickn ess r/R P/D Rake/D Degree C/D Camber/Ci Thickness/D

0.2 1.566 0. 0. 0.174 0.0402 0.0434 0.25 1.539 0. 4.647 0.202 0.0408 0.0396 0.3 1.512 0. 9.293 0.229 0.0407 0.0358 0.4 1.459 0. 18.816 0.275 0.0385 0.0294 0.5 1.386 0. 27.991 0.312 0.0342 0.0240 0.6 1.296 0. 36.770 0.337 0.0281 0.0191 0.7 1.198 0. 45.453 0.347 0.0230 0.0146 0.8 1.096 0. 54.245 0.334 0.0189 0.0105 0.9 0.996 0. 63.102 0.280 0.0159 0.0067 0.95 0.945 0. 67.531 0.210 0.0168 0.0048 1.0 0.895 0. 72.000 0.000 0.0000 0.0029 表2-2碳纖維 (graphite-epoxy)疊層之材料特性 Young’s modulus (longitudinal) E1 = 1.12 × 10 11 Pa Young’s modulus (transverse) E2 = 1.05 × 10 10 Pa Shear modulus G12 = 8.4 × 109 Pa Poisson’s ratio 0.32 Ply thickness t = 1.55 × 10-4 m

第三章 複合材料結構最佳化方法之改良

3-1

反應表面之回歸分析

為減少最佳化搜尋的計算量,必須尋求取代有限元素分析等計算的方法。回歸分析是一 個可行的方法,若能得到準確的回歸模型,就可以取代實際計算,大幅減少最佳化所需的計 算時間。考慮纖維方向的角度週期性特性,且結構剛性與其三角函數值有關,本計畫嘗試以 三角函數來作回歸分析的基底函數,並與一般多項式的結果做比較。以下為本計畫所使用的 五組基底函數: 第一組:二次多項式∑

∑

= =

+

+

=

12 1 i 12 1 j ij i j i i 0C

x

D

x

x

C

y

(3-1) 第二組:三次多項式∑

∑

∑

= = =

+

+

+

=

12 1 i 12 i j i j k 12 j k ijk j i ij i i 0C

x

D

x

x

E

x

x

x

C

y

(3-2) 第三組:兩種頻率的三角函數(

)

∑

= + + + = 12 1 i i i i i i i0 C sinx D sin2x E cos2x

C y (3-3) 第四組:兩種頻率三角函數,加上變數間偶合效應

∑

∑

= = + + + + + = 12 1 i 12 i j j i ij j i ij i i i i i i0 C sinx D sin2x E cos2x (F sinx sinx G cosx cosx )

C y

(3-4)

(

)

∑ ∑

∑

= = = + + + + + + + = 12 1 i 12 i j j i ij j i ij j i ij j i ij 12 1 i i i i i i i 0 ) x 2 cos x 2 cos I x 2 sin x 2 sin H x cos x cos G x sin x sin F ( x 2 cos E x 2 sin D x sin C C y (3-5) 其中 y = 結構反應 xi = 變數值 ( i = 1 to 12) 第一組基底函數選用回歸分析最常使用的二次多項式,12 個變數共有 91 項。第二組是 三次多項式,共388項。第三組函數是兩個不同頻率的三角函數的組合,共49項。第四組是 第三組再加上不同疊層間偶合項,共 181 項。第五組是第四組再加上不同頻率的偶合項,共 313項。值得一提的是,sinx 與cosx項同時納入函數中可以除去相位差的問題,如(3-6)式所 示,相位差可隱含在未知的係數裡。但在第三、四、五組函數中,cos xi項並沒有包含在裡面,因為cosx已經包含在sinx及sin2x項裡面,如(3-7)式所示,所以不需要再使用cosx項。若在

基底函數中使用cosx項,其係數會等於零,所以預先剔除以減少計算量。

sin(x+φ) = cosφ sinx + sinφ cosx = C1sinx+C2cosx (3-6)

代入 x sin 2 x 2 sin x cos = x 2 sin C x sin C x 2 sin C x sin 2 C x sin C x 2 sin C x cos C x sin C1 2 3 1 2 3 = 1 + ′3 + + = + + (3-7) 3-1-1 三明治板之回歸分析 首先以結構簡單的三明治板為例,建立回歸分析方法。由於結構簡單,可以快速計算出 大量的取樣點與測試點,待回歸方法建立後再應用到螺槳上。本計畫使用的三明治板有限元 素模型如圖 3-1所示,由 18個元素組成,長 50cm,寬10cm。芯材厚度為 10cm,楊式彈性

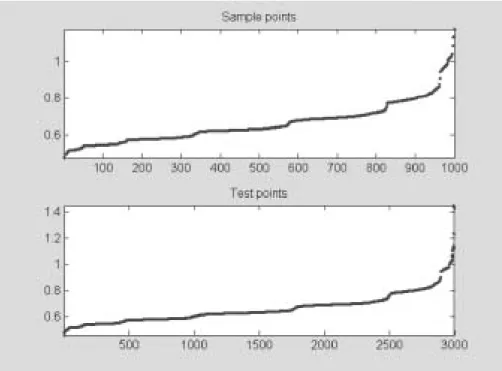

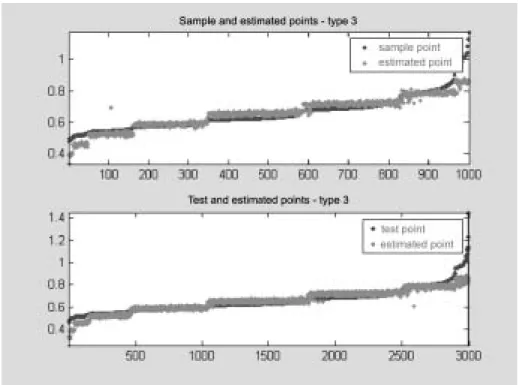

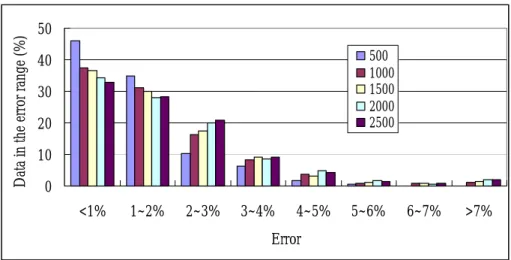

係數為1.5E8 Pa。上下面材疊層為對稱,各12層Kevlar/Epoxy,材料係數列於表3-1。纖維 方向有四個選擇,(1)-45度 (2)0度 (3)45度以及(4)90度。板的左端是固定邊界,右端為自由 邊界,受3方向外力而產生變形。接下來我們將探討自由端變形(y)與疊層角度間的關係。 圖3-2所繪的是三明治板的變形與角度關係,面材內部11層角度固定,只變化最外面一 個疊層。五條曲線分別是以下五種疊層:1. [θ/-45/-45/90/0/0/0/0/0/-45/45/45]、2. [θ/0/-45/-45/45/ -45/-45/90/0/0/45/90]、3. [θ/45/-45/45/-45/90/45/-45/0/-45/45/0]、4. [θ/90/0/-45/90/45/-45/90/90 -45/-45/90]以及 5. [θ/45/45/45/-45/45/90/-45/-45/-45/-45/90]的結果,這五條曲線顯示最外層疊 層角度的變化對結構變形量的影響有相似的趨勢。由於曲線平滑而且具有相似的趨勢,若以 回歸分析來模擬這個曲線應該會有不錯的結果。 進行回歸分析時,先以有限元素法計算三明治板自由端的變形量,在此隨機計算1000種 疊層作為取樣點,用以建立回歸模型。另外隨機計算3000種疊層做為測試點,用以測試回歸 模型的推廣能力。回歸分析使用的取樣點與測試點分布如圖 3-3 所示,上圖是取樣點分布, 下圖是測試點分布圖。縱軸為 y 值,橫軸為所有取樣點(或測試點)的排序。由於疊層為隨 機選取的,其y值也應該是隨機跳動的,但為觀察方便在此把所有的點依照 y值大小排列, 所以上圖最左側第一個點就是取樣點中最小的點,排序第1000的點在最右端,是y值最大的 點。大部分的點都在 y=0.5cm 到 0.8cm 之間,超過 0.9 的點較少,所以顯得稀疏。回歸分析 的結果如圖3-4∼3-8所示,推估點跟相對的取樣點(或測試點)在同一個橫軸位置上。例如 排序第500的取樣點在x=500的位置上,透過回歸分析得到的推估點也會在x=500的位置上, 只是y值可能與取樣點的y值不同,兩者y值的差就是誤差值。所以在圖3-4∼3-8中,推估 點越接近取樣點跟測試點,表示其回歸的效果越好。在所有的回歸分析中,第一組函數的結 果最差,因為二次多項式無法有效模擬反應曲線。第二組函數的結果比較好,三次多項式比 較適合於本問題。第三組函數的結果雖然也接近實際點,但缺乏變數間的偶合項使函數變得 斷斷續續。第四組與第五組函數的模擬結果比較好,但在 y 值最大跟最小的兩端模擬結果比 較差。這是因為使用最小平方差來決定回歸模型,最終模型傾向使大部分預估準確,而犧牲

少數偏離較大的點,本問題中極大值與極小值附近的點比較少,因此在回歸分析中較不容易 準確。 五組函數的誤差比較顯示在圖3-9 與圖3-10,圖 3-9是模擬取樣點的誤差分佈,圖 3-10 則是模擬測試點的誤差分佈。由於回歸模型是針對取樣點而建立的,所以對取樣點的預估結 果會比較準確。測試點則是用來測試回歸模型的推廣能力,若測試點的預估準確表示對其他 點的預估也會有差不多的準確度。由圖中可以看出第一組函數在取樣點與測試點的模擬都很 不好,誤差大於7%的點都超過五成,顯示二次函數不足以建立本問題的回歸模型。第二組函 數在取樣點的表現較好,但在測試點的結果卻很差,誤差超過7%的也有四成多,顯示其對於 取樣點外的其他點通用性很差。第三組函數的推估結果又更好一些,但如前所述,其連續性 較差。模擬結果最好的是第五組函數,在取樣點中誤差小於1%將近有三成,誤差超過7%的 也不到百分之五。在測試點的結果稍差,但誤差小於1%也有將近兩成,誤差超過7%的只有 一成多,顯示此種基底函數的模擬結果推廣能力最好。整體看來,使用三角函數的三組函數 表現都優於使用多項式的基底函數,顯示三角函數確實較適合作為積層板結構的回歸分析。 3-1-2 變數值的選擇 在一般的回歸分析中,變數值是固定的,沒有調整的空間。但對積層板的變數-疊層角度 來說,其數值卻是可以選擇的。例如纖維方向-45度其實也等於135度,也可以是315度。這 些纖維方向對積層板來說會造成相同的結果,但是對回歸分析來說,變數值不同會造成點的 位置改變,會使整個曲線形狀完全改變。因此,我們可以藉由改變變數值來使曲線更平滑, 模擬的結果會更好,這是積層板在回歸分析時特有的好處。各種角度間的變換整理如下: -45 o⇔ 135 o⇔ -225 o 0 o⇔ 180 o⇔ -180 o (3-8) 45 o⇔ 225 o⇔ -135 o 90 o⇔ -90 o⇔ 270 o

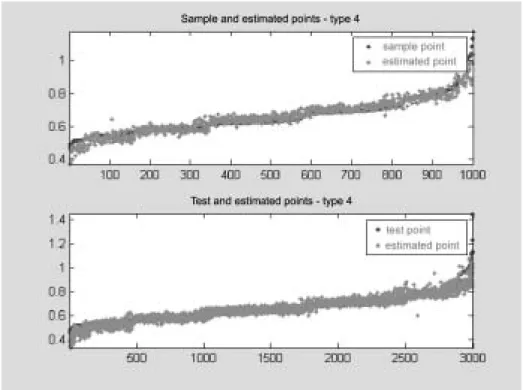

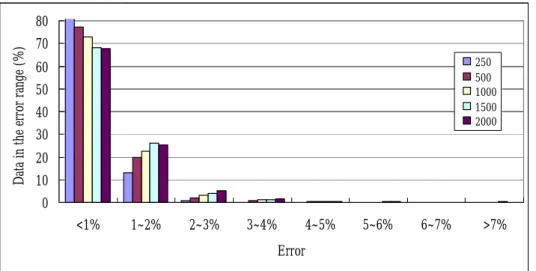

若將第一種角度-45度改為-225度,第二種0度仍為0度,第三種45度改為225度,第 四種90度改為270度,則疊層角度與變形量的關係由圖3-2變成如圖3-11,是一個更平滑的 曲線。回歸結果的誤差統計如圖 3-12、3-13 所示,與圖 3-9、3-10 相比,準確度比之前大幅 提昇。在取樣點的模擬上,五組函數的模擬結果都有進步,其中第五組函數的表現仍然是最 好的。其預估誤差低於2%的有七成左右,誤差高於7%的也只有1.1%。在測試點方面,表現 最好的第五組函數誤差低於2%的超過五成,誤差高於7%的也只有3.3%。第五組函數預估點 分布顯示在圖 3-14,都非常接近實際值。這一組變數值使模擬的準確度明顯提升,由此可見 變數值選擇的重要性。另外,值得一提的是第二組函數在取樣點的準確度還不錯,但是在測 試點的結果卻很差,顯示此種基底函數的推廣能力較差,不適合於本問題的模擬。 圖 3-15、圖 3-16 所示為取樣點數目對回歸結果的影響,由圖 3-15 可看出取樣點越少越 容易模擬,但從測試點來看推廣能力會比較差。在測試點的模擬結果,取樣點超過1500點之 後,誤差低於1%的比例不再增加,而誤差高於7%的比例也沒有減少,回歸分析的準確度不 再提升,因此最適當的取樣點應為1500點。 3-1-3 複合材料螺槳之回歸分析 複合材料螺槳最外層疊層角度與 KQ 間的關係如圖 3-17 所示,圖中三種疊層為 1. [θ/-45/45/-45/0/90/90/-45/45/90/-45/-45/-45/θ]s , 2. [θ/0/90/45/0/45/0/90/-45/90/90/90]s, 3. [θ/0/0/45/45/45/-45/0/45//90/0/0/θ]s。由圖上可以看出曲線相當平滑,不需要再調整變數值即可 模擬得很好。由於螺槳的疊層角度對KQ的影響並不直接,所以KQ的變化不是很劇烈且相當 一致,因此曲線平滑很適合作回歸分析。對複合材料螺槳性能做回歸分析的另外一個好處是, 消除計算上的收斂誤差。本計畫中螺槳性能計算,是透過流力與結構分析循環疊代所得到的, 每一個計算最後都會有些微的收斂誤差。而回歸分析使用最小平方差來求得回歸模型,其中 的誤差也包含了收斂誤差,因此可以使回歸點更接近正確的曲面,回歸結果甚至可能比原來 計算結果更準確。回歸分析的結果如圖3-18、圖3-19所示,取樣點的回歸結果非常好,第二、

四、五組函數的誤差低於1%的都有七成以上,誤差大於5%以上的點非常少。但在測試點的 結果只有第三、四、五組函數表現較好,誤差低於1%的測試點超過五成。第二組函數在測試 點的表現遠不如在取樣點,顯示其推廣能力不足,不適合本問題之模擬。第四組與第五組函 數的模擬結果都很好,但第五組的結果並沒有明顯優於第四組,在計算成本的考慮下,選取 第四組函數作為回歸分析的基底函數可減少計算量。圖3-20為第四組函數回歸模型預估取樣 點與測試點的結果,預估點大都很接近真實值,只有極大值與極小值附近比較差一些。 圖3-21、圖3-22所示為取樣點數目對回歸結果的影響,取樣點越少越容易模擬,但推廣 能力會比較差。從測試點來看,取樣點超過1000點之後,回歸分析的準確度不再提升,考量 計算成本的因素下,最適當的取樣點應為1000點。由於結構反應變化不大,曲線也相當平滑, 需要的取樣點也比較少,甚至取樣點只有250點也可以有不錯的結果。 接著測試以回歸模型取代實際計算的效果,以基因演算法來搜尋最佳疊層。在此使用基 本的基因演算法,選擇時使用對決式選擇法,基因演算法中使用的各種參數值列於表3-2中。 搜尋目標為:在J=0.889時,KQ最接近設計值0.5204,目標函數定義如(3-9)式: f = 0.2 - | 0.05204 – KQ | (3-9) 搜尋過程如圖3-23所示,橫軸為世代數,縱軸為每個世代中最佳個體的目標函數值,當 KQ 達 到 目 標 值 即 停 止 計 算 。 最 佳 化 搜 尋 在 第 76 代 達 到 收 斂 值 , 最 佳 疊 層 為 [0/-45/45/0/45/-45/45/90/45/45/90/90]s,回歸分析計算的 KQ 值為 0.05204,實際計算結果為 0.05180,兩者間的誤差為0.4%。使用回歸分析大大縮短了計算時間,而又能同時保持其準確 度。

3-2

具局部搜尋功能的基因演算法

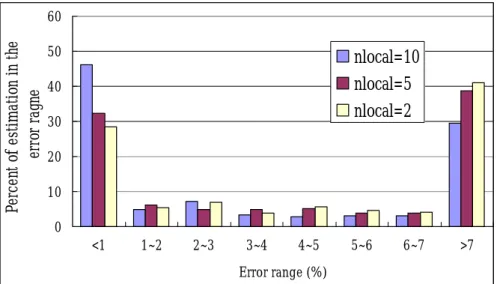

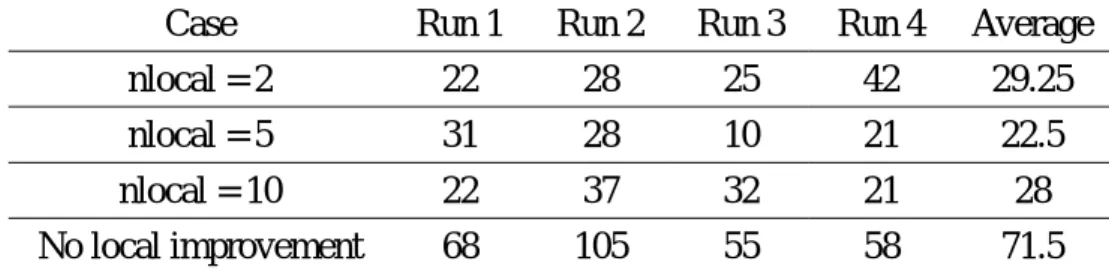

雖然回歸分析預估結果與實際計算結果很接近,但應用在最佳化設計上,要完全取代FEM 等實際的計算還是有些問題。第一,取樣點過多。以12個疊層變數來說,通常需要 1000個 以上的取樣點,雖然低於基因演算法搜尋所需的計算量,但對複雜結構來說仍然是很大的計 算量。第二,最大與最小值附近準確度較差。因為在回歸分析中使用最小平方差法來決定回 歸模型,因此回歸結果會犧牲少數點的準確度來使大部分的點預估準確。但最佳化搜尋時經 常要找的就是最大或最小值,如此以回歸分析取代就會有較大誤差。 為解決這兩個問題,本計畫在標準基因演算法中加入局部搜尋,而在局部搜尋中以回歸分 析取代實際計算,如此可以使用最少的計算量做準確的回歸分析,同時也使最佳化目標附近 的回歸分析更準確。在標準基因演算法中加入局部搜尋的程序如圖3-24的流程圖所示。 首先指定在特定世代(nlocal)之後開始執行局部搜尋,當基因演算法執行世代數(ngen)超過 nlocal 時,開始執行局部搜尋。在每個世代中,完成所有個體的目標函數計算後,可以得到 該代最佳個體的基因,依據此基因在此一個體附近進行局部搜尋,再把局部搜尋中最好的個 體插入原來的人口中取代最差的個體,接著再進行選擇。 局部搜尋的程序如圖3-25所示,首先以至目前為止FEM計算過的個體為取樣,進行回歸 分析後得到回歸模型。例如每代有10個體,那麼第20代做回歸時,就以200個FEM計算過 的個體作為取樣,求得回歸模型。接著找出該世代中最佳個體附近的個體,「附近」的定義將 在稍後說明。然後以回歸式計算出附近個體的目標函數值,並取出其中最好的一個,以FEM 計算後再插入該世代的個體中,以這個局部最佳個體取代原來人口中目標函數值最低的個體。 在本計畫中局部搜尋的範圍包括:(1)與最佳個體只有一個變數不同。例如最佳個體為1 2 3 4,則2 2 3 4、3 2 3 4、4 2 3 4都是屬於第一種局部的範圍內。以12個變數,每個變數有4種選擇來說,此種局部包含 36 種疊層。(2)與最佳個體所有疊層角度相同,但其中有兩個疊 序互換。例如最佳個體為1 2 3 4,則疊序2 1 3 4、1 3 2 4等都是第二種局部。以12個變數, 每個變數有4種選擇來說,此種局部包含66種疊層。因此本計畫中的局部搜尋共包含102種 疊層。 使用局部搜尋必須注意的是開始使用的時機,越早開始發揮的功效就越大,但太早開始進 行局部搜尋容易造成收斂在局部高點,而漏失了整體的最高點。另外,如果太早開始進行, FEM計算累積的取樣點不夠多,回歸分析的結果會很差,無法正確預測最高點附近的值。如 此,只是浪費時間在做回歸分析與局部高點的計算,而沒有發揮實際效用。所以開始使用的 時機,值得進一步探討。 3-2-1 應用在三明治板 首先以簡單的三明治板為例,進行最佳化搜尋。三明治板模型如圖 3-1 所示,使用與 3-1 節中相同的材料。纖維角度有四種選擇,(1) -45 (2) 0 (3) 45 以及 (4) 90。板的左端固定,右 端為自由邊界受557牛頓 3方向的力。在此要以基因演算法來搜尋最佳疊層角度,使自由端 變形量為最小。目標函數定義如(3-10)式,搜尋目的為目標函數最大值。依據我們對複合材料 特性的瞭解,結果已知是全部0度的疊層可以得到最小的變形量,此時的變形量為0.4339 cm, 目標函數值為0.5661。為了評估搜尋效率,在此以基因演算法搜尋到全部為0 度疊層所需的 世代數來作為評估依據。 Fobj = 1 - ∆ (3-10) 其中 ∆ 是自由端的變形量 表3-3列出搜尋到最佳解所需的世代數,第一列是從第二代開始執行局部搜尋,第二列 是從第五代開始,第三列是從第十代開始,第四列則沒有使用局部搜尋。由於基因演算法是 一種機率式的搜尋,所需要的世代數會隨著初始族群的不同而有不同,所以每一種模式都執

行基因演算法搜尋四次,最後再取所需世代數的平均值。搜尋結果中,沒有使用局部搜尋者 平均需要71.5代才能找到最佳解,而使用局部搜尋可以降至30代以下,其中以nlocal = 5的 結果最好,平均22.5代就可以找到最佳解。圖3-26所畫的是基因演算法搜尋的過程,橫軸為 世代數,縱軸為每個世代中的最佳目標函數值。黑色線為第五代開始使用局部搜尋的結果; 灰色線為沒有使用局部搜尋的結果。由圖上可以看出,使用局部搜尋的曲線快速向上提升, 很早就找到最佳解。沒有使用局部搜尋的曲線上升速度緩慢,每一次跳升都要經過很長的搜 尋。即使很早就找到最佳解附近的個體,但要憑著基因演算法無方向性機率式的搜尋找到最 佳解,仍需耗費許多時間。 圖3-27所繪的是第一次執行回歸分析時,預估局部範圍102個個體時的誤差分布。nlocal = 2時,取樣點只有20點,回歸分析的結果並不理想,有40.9%的回歸誤差超過7%,而僅有 28.43%的點誤差低於1%。由於回歸不準確,局部搜尋等於是盲目尋找,找到的局部最佳個 體很可能錯得離譜,除了浪費計算時間還可能誤導搜尋方向。隨著取樣點增加,回歸分析的 預測就越準確,nlocal =10的取樣點有100點,預測結果有超過50%的點誤差低於1%,而誤 差大於7%的點也減少到29.41%。 nlocal = 5使用的取樣點有50個,回歸分析的準確度介於

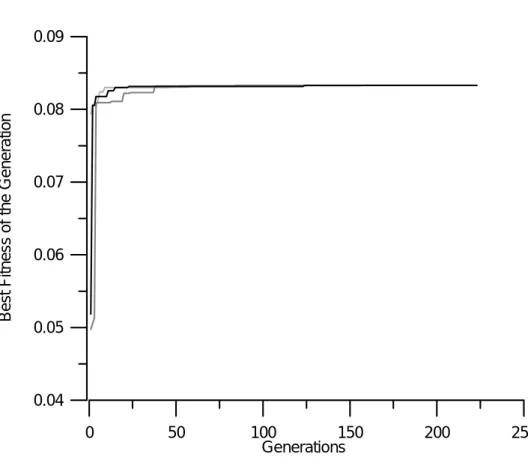

nlocal = 2與nlocal = 10之間。儘管nlocal = 10的第一次回歸準確率最高,但從表3-3可以看 出,nlocal = 10所需的世代數並不是最少的,反而是nlocal=5所需要的世代數最少。由此可 以推論局部搜尋的功能在第五代至第十代之間已經開始發揮作用,到第十代才使用則晚了一 點。圖3-27中顯示nlocal = 2與nlocal = 5的回歸分析結果並沒有差很多,所以局部搜尋在第 二代跟第五代之間的效果較差,要到第五代之後回歸分析準度提升,局部搜尋才能往正確的 方向搜尋。因此,局部搜尋的開始時機應該在回歸分析準確度開始提升之時,其搜尋效率為 最高。在這個例子中,從第五代開始局部搜尋是一個適當的時機。 3-2-2 應用在螺槳 為了探討回歸分析與局部搜尋在搜尋極大或極小值的效果,在此以搜尋最小KQ的螺槳作 為應用例,目標函數如Eq. (3-11)定義。

Fobj = 1 - 10KQ (3-11) 表 3-4 所列為找到最佳疊層所需要的世代數,第一列是從第五代開始執行局部搜尋,第 二列是從第十代開始,第三列則沒有使用局部搜尋。在這些基因演算法搜尋中,最後找到的 最佳疊層有三組結果非常接近,[02/452/452/02/02/02/02/02/02/02/02/452],其 KQ 為 0.03757; [452/452/02/02/02/02/02/02/02/02/02/452],其KQ為0.03772;[452/02/452/02/02/02/02/02/02/02/02/452], 其KQ為0.03773。三組疊層的差異很小,僅有兩個疊層互換的差別,都在本計畫定義的局部 範圍內。然而其KQ差異太小,最大與最小差別僅0.43%,比回歸分析的誤差還小,因此用回 歸分析做局部搜尋無法分辨出三個個體的結果。由於三個結果非常接近,在此認定找到任一 個結果都視為完成搜尋。 由表3-4可以看出使用局部搜尋的計算量少於標準基因演算法的三分之一,成效非常顯 著。從第五代開始局部搜尋又比從第10代開始更好,如同前面的三明治板,從第五代開始局 部搜尋應該是最有效率的。圖3-28所畫的是每代最佳目標函數值與世代數的關係圖,黑色線 為第五代開始使用局部搜尋的結果;灰色線為沒有使用局部搜尋的結果。使用局部搜尋的收 斂相當快,而標準基因演算法每次跳升前都要經過長時間的搜尋,所以收斂速度非常慢。 本章在基因演算法中加入局部搜尋,並以回歸分析取代FEM節省局部搜尋的計算量, 結果大幅提昇搜尋效率。在三明治板及複材螺槳的應用上,搜尋到最佳解的計算量比未使用 局部搜尋時減少一半以上。由以上分析可以作下述歸納: 1.使用基因演算法進行複合材料結構最佳化時,加入局部搜尋可以明顯加速收斂。 2.以回歸分析取代實際計算做局部搜尋是可行的。 3.局部搜尋開始的時機,在回歸分析準確度開始明顯提升時為最佳。太早使用因回歸準確度 低而沒有效果,太晚使用則收斂較晚。本計畫的應用例中,在第五代開始局部搜尋效率最高。 4.搜尋目標附近個體的目標函數值太相近可能會低於回歸誤差,此時以回歸分析取代FEM做

局部搜尋就沒有辦法分辨出真正的最佳個體。設計者可在最後以FEM進行一次局部搜尋, 即可補回歸分析之不足。

圖3-1 三明治板之有限元素模型 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 -50 0 50 100 Ply angle θ R esponse of th e st ru ct ur e ( cm ) 1 2 3 4 5 圖3-2 三明治板的反應曲線

圖3-3 取樣點與測試點分布圖

圖3-5 以第二組函數回歸模型所推估的點

圖3-7 以第四組函數回歸模型所推估的點

0 10 20 30 40 50 60 70 80 <1% 1 2% 2 3% 3 4% 4 5% 5 6% 6 7% >7% Error D at a i n t he er ro r r an ge ( % ) type1 type2 type3 type4 type5 圖3-9 預估取樣點的誤差分布 0 10 20 30 40 50 60 70 80 <1% 1 2% 2 3% 3 4% 4 5% 5 6% 6 7% >7% Error D at a i n th e error ra n ge (% ) type1 type2 type3 type4 type5 圖3-10 預估測試點的誤差分布 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1 -300 -100 100 300 Ply angle θ R es pons e of t he s tr uc tur e ( cm ) 1 2 3 4 5 圖3-11 變數值改變後的反應曲線

![圖 2-11 螺葉上座標點示意圖 [31]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8839704.238498/35.892.304.580.108.648/圖211螺葉上座標點示意圖31.webp)