國立交通大學

材料科學與工程學系

碩士論文

SnAg 銲錫和不同厚度的電鍍 Ni/Cu UBM

之界面反應研究

Metallurgical Reactions of Sn-3.5Ag Solder with Various

Thicknesses of Electroplated Ni/Cu

Under Bump Metallization

研究生:黃章斌

指導教授:陳智 博士

Metallurgical Reactions of Sn-3.5Ag Solder with Various

Thicknesses of Electroplated Ni/Cu

Under Bump Metallization

Master Thesis

Department of Materials Science and Engineering

National Chiao Tung University

Hsinchu, Taiwan

Republic of China

Student:Chang-Pin Huang

Advisor:Chih Chen

SnAg 銲錫和不同厚度的電鍍 Ni/Cu UBM

之界面反應研究

研究生:黃章斌 指導教授:陳智 博士

國立交通大學

材料科學與工程學系

摘要

鎳在微電子工業方面有廣泛應,本論文研究共晶SnAg銲錫凸塊和 三種厚度Ni/Cu金屬層在多次迴銲和固態之反應,其厚度分別為 5µm-Cu/3µm-Ni、3µm-Cu/2µm-Ni、和 0µm-Cu/1µm-Ni,研究結果發 現 150℃固態時效 200 小時銲錫凸塊剪力強度下降,固態時效 500 小 時和 1000 小時後剪力強度改變不大,剪力強度下降肇因於Ag3Sn之介 金屬化合物粗化和銲錫晶粒成長,而且,在剪力測試結果指示,對銲 錫凸塊和 1µm-Ni反應,長時效超過 200 小時後破裂模式從延性轉變 成脆性,導致銲錫強度突然的下降,在固態時效反應下,強度下降歸 究於部分的鎳層消耗,測量鎳層在 150℃之消耗速率約為 0.02µm/小 時1/2。Metallurgical Reactions of Sn-3.5Ag Solder with Various

Thicknesses of Electroplated Ni/Cu

Under Bump Metallization

Student: Chang-Pin Huang Advisor: Dr. Chih Chen

Department of Materials Science and Engineering

National Chiao Tung University

Abstract

Nickel has been widely used as an under-bump metallization (UBM) material in the microelectronics industry. The reflow times and solid-state reactions between the eutectic SnAg solder bumps and three thicknesses of Ni/Cu UBM was investigated, including 5µm-Cu/3µm-Ni, 3µm-Cu/2µm-Ni, and 0µm-Cu/1µm-Ni. It was found that the shear strength of the solder bumps decreased after the solid-state aging at 150°C for 200 hours, and it did not change much after prolonged for 500 hours and 1000 hours. Aging of the Ag3Sn intermetallic compound (IMC) and grain growth of the

solder are responsible for the decrease in the shear strength. Furthermore, the shear test results indicated that the fracture mode switched from ductile to brittle for the solder bumps with 1 µm of Ni after aging longer than 200 hours, causing the strength of the solder to decrease abruptly. This is attributed to the partial consumption of the Ni layer after the solid-state aging. The Ni consumption rate was measured to be 0.02 μm/hr1/2 at 150 °C.

誌謝

由於老師和同學的關心和協助,使本論文得以順利完成,更在人 生的課程中讓我學習到真誠與溫暖。 本論文承蒙指導教授陳智老師的指導,謝謝老師在研究方向、理 論涉略、論文書寫上不斷的引導學生,對學生的日常生活也多所關 心,在此致上學生萬分的感謝。口試階段,更蒙老師提供學生很多寶 貴的意見,尤其老師在論文寫作上給予實質的建議,在此一併感謝。 引導我進入電子構裝實驗室,是許多幸運的機緣,才使一個懵懂的男 孩,得以瞭解到構裝知識,豐富我對電子材料的認識,從陌生到踏實, 過程中要感謝很多默默關懷的老師、學長、同學、和學弟。 在學期間,我不斷遇到許多來自不同領域的人,您們豐富了我對 材料的視野。感謝許穎超和邵棟樑學長,給與試片研磨和製程的幫忙, 感謝楊慶榮學長在電子顯微鏡的指導,感謝邱聖翔學長給予英文 報告的指導,林鈺庭學長提供在TFT方面的知識,感謝尤宏誌及陳筱 芸同學,一起努力從事銲錫方面的研究。在此我還要特別感謝旺宏電 子的周鼎經理和柳珮君學姊幫我們wire bonding和X-ray的儀器。另 外,感謝學弟世緯和元蔚高深的理論基礎幫我解決許多疑難雜症,感 謝俊宏、舜民、及哲誠讓我的研究生活充滿活力歡笑及點滴回憶。 最後,將此論文獻給疼愛我的母親,感謝您一直支持我完成學業。目錄

摘要···Ⅰ Abstract···Ⅱ 誌謝···Ⅲ 目錄···Ⅳ 表目錄···Ⅵ 圖目錄···Ⅶ 第一章 簡介···1 1-1 電子構裝之功能和層次···1 1-2 覆晶技術···3 1-3 銲料和金屬層反應之性質···5 1-4 可靠度測試···6 1-5 研究動機···9 1-6 文獻回顧···9 第二章 實驗步驟···25 2-1 實驗內容···25 2-2 銲錫界面反應之試片結構···25 2-3 分析工具···26第三章 結果與討論···30 3-1 經高溫儲存的剪力值和破裂面···30 3-2 經高溫儲存之剪力下降原因···31 3-3 經高溫儲存之界面反應···35 3-4 經多次迴銲之界面反應及可靠度測試···36 第四章 結論···57 參考文獻···59

表目錄

表 1-1、反應常見的介金屬化合物···12 表 1-2、合金銲錫的熔點與成分···12 表 1-3、AES 之可靠度測試項目···13 表 1-4、純錫和合金銲錫之剪力強度···14 表 3-1、三種不同厚度之鎳/銅金屬層試片之破裂模式總結···38圖目錄

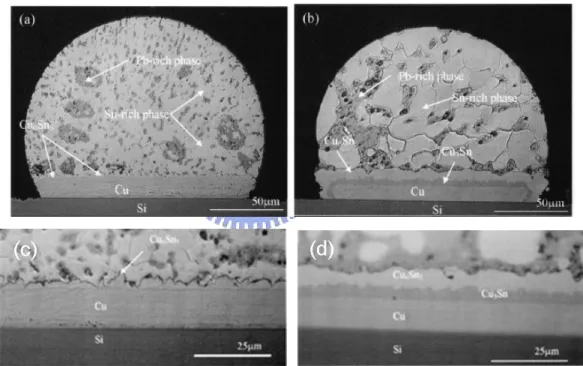

圖 1-1、電子封裝技術中的四種層次···15 圖 1-2、晶片封裝中三種不同的電導通方式(a)打線接合、(b)捲帶式自 動接合、(c)覆晶接合···16 圖 1-3、C4 製程之流程圖···17 圖 1-4、銲錫凸塊之基本結構···17 圖 1-5、SnPb銲錫和Cr/Cu/Au金屬層反應,200℃迴銲 10 分鐘,造成 Cu6Sn5剝離現象···18 圖 1-6、SnPb銲錫和Al/Ni(V)/Cu金屬層反應,200℃迴銲 10 分鐘,不 會造成Cu6Sn5剝離現象···18 圖 1-7、SnPb銲錫和Cu/Ni/Au金屬層反應,經高溫儲存 160℃、500 小時,形成Ni3Sn4和(Au,Ni)Sn4兩層結構之介金屬化合物···19 圖 1-8、共晶錫鉛和無電鍍鎳迴銲反應時間改變與無電鍍鎳介面產生 再結晶反應(a)塊狀與針狀Ni3Sn4的橫截面SEM圖、(b)層狀 Ni3P的橫截面SEM圖···19 圖 1-9、高鉛銲錫和共晶銲錫之複合銲錫結構···20 圖 1-10、97Pb/3Sn和TiW/Cu迴銲後在界面形成Cu3Sn之介金屬化合 物···20圖 1-11、SnAgCu 銲料和 Al/Ni(V)/Cu 金屬層經不同迴銲次數之 SEM 圖(a)一次迴銲、(b)五次迴銲、(c)十次迴銲、(d)二十次迴銲 ···21 圖 1-12、SnAgCu 銲料和 Ni/Au 金屬層迴銲之 SEM 圖(a)界面經高溫 儲存 150℃時效 200 小時之 SEM 圖、(b)銲錫內部經高溫儲 存 150℃、2000 小時之 SEM 圖···21 圖 1-13、SnAgCu銲料在 260℃經兩次迴銲和Cu反應,界面形成長針 狀之Ag3Sn···22 圖 1-14、(a)為共晶錫鉛凸塊在厚膜為銅的基材上經過 200℃迴焊 2 次 的SEM圖、(b)額外再於 170℃下固態時效 500 小時,在時效 前Cu6Sn5為貝殼狀,時效後變成層狀會形成Cu6Sn5和Cu3Sn

兩層結構、(c)為圖(a)之放大圖、(d)為圖(b)之放大圖

···22 圖 1-15、SnPb銲料和Cu/Ni/Au反應經高溫儲存 160℃時效 500 小時,

3-D破裂面之形態,脆性破裂發生在(Au,Ni)Sn4/Ni3Sn4之介面

···23

圖 1-16、SnPbAg 銲料銲料和 Ni(17 at%P)經潤溼反應 240℃120 分鐘 (a) 在界面之Ni3P,形成一裂縫(crack)、(b) 破裂面為Ni3P

之脆性破裂面···24 圖 1-17、SnPb銲料經高溫儲存,界面反應及破裂面(a)150℃時效 3 天,

在界面之Cu3Sn形成kirkendall void、 (b)125℃時效 40 天, 其破裂面有kirkendall void的存在···24 圖 2-1、高溫儲存試片結構(a)5µm-Cu/3µm-Ni、(b)3µm-Cu/2µm-Ni、 (c)0µm-Cu/1µm-Ni···28 圖 2-2、剪力測試示意圖···29 圖 2-3、實驗流程示意圖···29 圖 3-1、三種試片迴銲一次後之橫斷面 SEM 圖(a)5µm-Cu/3µm-Ni、 (b)3µm-Cu/2µm-Ni、(c)0µm-Cu/1µm-Ni、(d)為圖(a)之放大 圖、(e)為圖(b)之放大圖、(f)為圖(c)之放大圖···39 圖 3-2、不同厚度之鎳/銅金屬層經高溫儲存後之剪力強度···40 圖 3-3、經剪力測試之破裂面形態(a) 銲料內部之延性破裂、(b)部分延 性破裂和部分 IMC/Ni 介面、(c)IMC/Ni 介面之脆性破裂、 (d)IMC/Ti 介面之脆性破裂(e)為圖(c)之放大圖、(f)為圖(d)之放 大圖···41 圖 3-4、銲料內部經高溫儲存後之晶粒大小(a)時效 0 小時、(b)時效 200 小時、(c)時效 500 小時、(d)時效 1000 小時···42 圖 3-5、Orowan 的強化機構示意圖···43 圖 3-6、Orowan 的強化機構之公式推導···43 圖 3-7、5µm-Cu/3µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 200

圖 3-8、3µm-Cu/2µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 200 小時、(b)時效 500 小時、(c)時效 1000 小時···45 圖 3-9、0µm-Cu/1µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 200

小時、(b)時效 500 小時、(c)時效 1000 小時···46 圖 3-10、0µm-Cu/1µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 500

小時、(b)為圖(a)之側面放大圖、(c)時效 1000 小時、(d)為圖 (c)之側面放大圖···47 圖 3- 11、Side-attack 效應的示意圖···48 圖 3-12、介金屬化合物生成和鎳層消耗對時效時間作圖(a)介金屬化 合物對時效時間作圖、(b)介金屬化合物對時效時間根號作 圖 、 (c) 鎳 層 消 耗 對 時 效 時 間 根 號 作 圖 ···49 圖 3-13、界面之介金屬化合物經高溫儲存後之俯視面 SEM 圖(a)時效 0 小時、(b)時效 200 小時、(c)時效 500 小時、(d)時效 1000 小時···50 圖 3-14、5µm-Cu/3µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、

(b)迴銲 2 次、(c)迴銲 5 次、(d)迴銲 10 次···51 圖 3-15、迴銲過程形成針狀Ni3Sn4介金屬化合物之示意圖,箭頭方向

圖 3-16、3µm-Cu/2µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、 (b)迴銲 2 次、(c)迴銲 5 次、(d)迴銲 10 次···53 圖 3-17、0µm-Cu/1µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、 (b)迴銲 2 次、(c)迴銲 5 次、(d)迴銲 10 次···54 圖 3-18、介金屬化合物生成和鎳層消耗對迴銲次數作圖(a)介金屬化

合物生成厚度對迴銲次數作圖、(b)鎳層消耗厚度對迴銲次 數作圖···55 圖 3-19、0µm-Cu/1µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 5 次、

(b)圖(a)之側面放大圖、(c)迴銲 10 次、(d)圖(c)之側面放大圖 ···56

第一章 簡介

1-1 電子構裝之功能和層次

電子構裝主要的功能有四,分別是電能傳送(Power Distribution)、訊號 傳送(Signal Distribution)、熱的散失(Heat Dissipation)與保護支持(Protection and Support)。

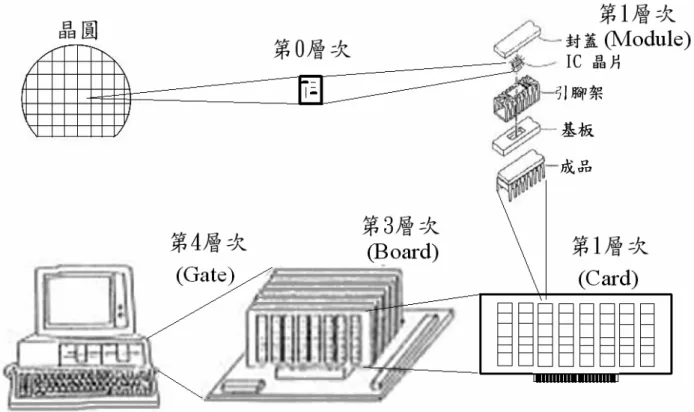

電子構裝又可依與積體電路的遠近,分成幾種不同的層次如圖 1-1 所示: 第一層次的構裝(First Level Packaging),又稱為晶元層次的構裝(Chip Level Packaging),為積體電路晶片與構裝結構組合形成模組(Electronic Module) 的製程,其第一層次的構裝包涵了晶片黏著(Die Attach)、連線(Interconnect) 與密封(Sealing)等製程。第二層次的構裝(Second Level Packaging),則是 指將經第一層次構裝與其它的電子元件組合於電路板上,形成電路卡或電路 板;在第二層次構裝中,最常見的考量是印刷電路板的製作及模組元件與電 路板的組裝技術,如插件式技術(Pin Through Hole, PTH)與表面黏著技術 (Surface Mount Technology, SMT)。第三層次構裝(Third Level Packaging) 與第四層次構裝(Fourth Level Packaging),是指將電路板與電路卡組合,形 成次系統與系統的製程。

電子構裝第一層次的構裝(Chip Level Packaging)中,晶片與基板間的電 路導通方式主要可分為:打線接合(Wire Bonding, WB)、捲帶式自動接合(Tape Automatic Bonding, TAB)與覆晶接合(Flip Chip Bonding, FC)如圖 1-2 所示,

分別簡述如下: (1)打線接合: 打線接合是最早亦為目前應用最廣的技術,此技術首先將晶片固定於導線架 或基板上,再以細金屬線將晶片上與導線架或基板上的銲墊(Pad)相連接。 而隨著近年來其他技術的興起,打線接合技術正受到挑戰,但由於打線接合 技術之簡易性 及便捷性,加上長久以來與之相配合之機具、設備及相關技術 皆以十分成熟,因此短期內打線接合技術仍不大會為其他技術所淘汰。 (2)捲帶式自動接合:

捲帶式自動接合技術首先於 1960 年代由 通用電子(General Electric, GE)提 出。捲帶式自動接合製程,即是將晶片與在高分子捲帶上的金屬電路相連接。 而高分子捲帶之材料則以聚亞醯胺(Polyamide)為主,捲帶上之金屬層則以 銅箔使用最多。捲帶式自動接合具有厚度薄、接腳間距小且能提供高輸出/入 接腳數等優點,十分適用於需要重量輕、體積小之 IC 產品上。 (3)覆晶接合: 覆晶式接合為 IBM 於 1960 年代中開發的控制崩潰晶片接合(Controlled Collapse Chip Connect, C4)技術而成。其技術乃於晶粒之銲墊上生成銲錫凸 塊(Solder Bump),並於基板上生成與晶粒銲錫凸塊相對應之接點,接著將翻 轉之晶粒對準基板上之接點將所有銲點接合,其流程如圖 1-3 所示,其優點具 有最佳構裝效益(Packing Efficiency)、最短連線長度、最佳電氣特性、最高

輸出/入接點密度且能縮小 IC 尺寸,增加可靠度,已被看好為未來極具潛力之 封裝方式。

1-2 覆晶技術

對於覆晶技術而言,整個製程大致可分為(一)覆晶凸塊植球(二)覆 晶組裝這兩大部分,現在分述如下: (一)覆晶凸塊植球: 錫鉛凸塊可分成兩個部分,第一部分是先在晶片金屬墊上生成 UBM (Under Bump Metallization)層,ㄧ般分為三層,製作過程是先在晶片銲墊上鍍一層 鈍化層,然後在蝕刻法在鍍化層開一個導孔,之後鍍上不同金屬層,各扮演 其特定功能,其結構如圖 1-4 所示: (1)黏著層(Adhesion Layer):所採用之金屬膜為和銲墊金屬高密貼的材料, 常用的黏著層材料為鉭(Ta)、鉻(Cr)、和鈦(Ti)系列金屬 (2)擴散阻障層(Barrier Layer):其功能是用來阻擋銲墊金屬與銲錫合金之間 的相互擴散,因為銲錫合金中的錫與一般所用的銅(Cu)或鋁(Al)金屬 易形成脆性的介金屬化合物(Intermetallic Compound, IMC),而導致銲錫 凸塊之破壞,降低機械強度。目前較常用的擴散阻障層的材料包括鎳(Ni)、 銅(Cu)、鉬(Mo)、鉑(Pt)、鎢(W)等金屬,或是鈦鎢(TiW)合 金等合金層、氮化鈦和碳化鈦等化合物。(3)潤濕層或抗氧化層(Welting / Protective Layer):其目的是在於防止擴散阻 障層被氧化,同時提供對銲錫之潤濕效果,金(Au)和鈀(Pd)是最常用 的潤濕層材料。 目前所使用之UBM層有Cr/Cu/Au、Al/Ni(V)/Cu、Cu/Ni(P)/Au、和Cu/Ni等多 種結構。1-4 製程的第二部分銲錫凸塊形成,方式可分成蒸鍍法、電鍍、網板印刷、 和轉移凸塊方式等,再經迴銲即可得球狀的錫鉛凸塊,各有其優點和用途, 覆晶接合,以錫鉛為主,由於鉛對環境的汙染,目前正積極開發無鉛銲錫, 如錫銀(SnAg)、錫銀銅(SnAgCu)、和錫銀銅銻(SnAgCuSb)等。 由於錫鉛和無鉛銲料和金屬層會產生之介金屬化合物,因此對電子構裝所使 用材料和錫產生之之金屬化合物整理如表1-1所示。 (二)覆晶組裝: 現行覆晶封裝製程主要流程大致上可分為晶片切割、覆晶黏著、覆晶迴 銲、基板烘烤、電漿清洗、底膠填充(Underfill)、底膠烘烤、雷射印碼、植 錫球、錫球迴銲、助銲劑清洗等幾個步驟,其中底膠填充是覆晶封裝的特殊 製程,填充底膠的主要作用在於分散錫鉛凸塊所遭受之熱應力並避免錫鉛凸 塊在產品熱脹冷縮的反覆作用下提早破壞,所以添加填充底膠是很重要的步 驟。

1-3 銲錫和金屬層反應之性質

銲錫可分成共晶錫鉛、高鉛、和無鉛銲錫三種,分別敘述如下: (1)共晶錫鉛銲料 錫鉛銲錫已使用想當長的時間,在瞭解無鉛銲錫之前,必須知道含鉛銲 錫的獨特優點。第一,鉛提供良好的延展性與光澤的表面;第二,鉛可使銲 錫有較低的表面能和界面能,由於錫鉛銲錫具有共晶反應,因此熔點較純錫 和純鉛要低。在共晶錫鉛和 Cr/Cu/Au 金屬層反應,200℃迴銲 10 分鐘迴銲會 產生剝離(Spalling)現象造成接點損害壞如圖 1-5 所示,1 共晶錫鉛和 Al/Ni(V)/Cu 金屬層反應,200℃迴銲 10 分鐘,都不會產生剝離現象如圖 1-6 所示。2共晶錫鉛和 Cu/Ni/Au 金屬層反應,經過高溫儲存試驗和溫度循環試 驗,形成兩層結構之介金屬化合物分別為(Au,Ni)Sn4、Ni3Sn4如圖 1-7 所示, 5-6 在基板之金屬層為 Cu/Ni(P)/Au 和共晶錫鉛反應,所產生介金屬化合物 Ni3Sn4 之結晶型態有針狀(Needle-type)和厚實狀(Chunky-type)兩種型態如圖 1-8 所示,和迴銲(Reflow)時間長短有關。5 (2)高鉛銲錫 高鉛銲錫 95Pb5Sn 的液相點和固相點溫差只有大約 10℃,可被當作高溫 銲錫使用。由於 C4 技術所使用之銲料為高鉛銲料,使得迴焊溫度必須高於 350℃,而無法使用輕且低價的有機材料基板,為了克服此缺點,具低熔點的 共晶錫鉛銲錫和具高熔點的高鉛銲錫可被運用成複合銲錫如圖 1-9 所示。7高鉛銲料和 TiW/Cu 金屬層反應,形成單層的介金屬化合物 Cu3Sn,因為錫的含 量非常低,在迴焊的過程中無法提供足夠的錫與銅反應產生 Cu6Sn5,如圖 1-10 所示8 (3)無鉛銲錫 由於鉛對環境的污染和人類的傷害,所以積極開發無鉛銲料,大部分的無 鉛銲料均為錫基的銲錫。其中比較特別的類別為 Sn 和貴重金屬 Au、Ag 與 Cu 的共晶成分。此外,也有使用 Bi、In、Zn、Sb 和 Ge 等合金元素,無鉛銲錫 中,除了 SnBi 和 SnIn 外,普遍的現象是熔點均較共晶錫鉛銲錫高,因此迴焊 溫度會比共晶錫鉛銲錫約高 30℃,共晶錫鉛銲錫和無鉛銲錫的熔點與成分變 化如表 1-2 所示,造成 Cu 或 Ni 凸塊底層金屬在迴焊的過程中的溶解速率與 飽和濃度增加,使介金屬化合物也跟著快速成長。SnAgCu 銲錫和 Al/Ni(V)/Cu 經 20 次迴銲會產生剝離(Spalling)現象,不同於 SnPb 銲錫和 Al/Ni(V)/Cu 反應,如圖 1-11 所示,9且在 SnAgCu 銲料和 Cu/Ni/Au 金屬層反應,經過高 溫儲存試驗和溫度循環試驗不會形成兩層結構之介金屬化合物(Au,Ni)Sn4、 Ni3Sn4,如圖 1-12 所示 5 ,對 SnAg 和 SnAgCu 銲錫如銀含量過多會在界面形 成長針狀之 Ag3Sn,如圖 1-13 所示, 3

1-4 可靠度測試

可靠度基本定義為產品是否能在預期時間內適時發揮其設計功能。可靠 度試驗乃在高度壓縮時間內,模擬實際使用環境下做測試,建立量化使用壽命的評估模式,從加速因子及其結果,估算出產品壽命週期,同時由測試結 果的破壞模式、位置及機制著手,進而改善材料或製程等參數,最終能獲得 一高可靠度的產品。 造成元件可靠度不佳的失效機制,可能由化學、物理、機械或熱處理所 導致; 在電子構裝的失效機制通常以是否有促使加速歸類,可分為加速發生失 效以及自然損耗失效,構裝元件可靠度測試方法如表 1-3 所示。作為可靠度加 速測試中的破壞性環境因子,大致可分成五類︰機械、溫度、電性、化學性 及輻射,可以個別以單獨或互相加成性破壞模式,展現於構裝結構特定材料 及部位上。測試方法包括高溫儲存試驗(High Temperature Storage Test)、溫 度循環試驗(Temperature Cycling)、熱衝擊試驗(Thermal Shock)及恆溫恆 溼試驗(Temperature / Humidity Test),簡述如下:

(1)高溫儲存試驗: 高溫儲存試驗常用於判斷電子元件在長期高溫作用下構裝元件劣化狀 態,通常測試方式為在未加電壓狀態下進行150 /1000 ℃ 小時的烘烤。常見的 失效機制為介金屬化合物異常成長,導線短路斷路及鈍化層破裂等問題。 銲錫在熔點以上反應稱為潤濕反應,在熔點以下反應稱為固態時效,主 要差別在於反應物生成的反應時間和生成物型態上的差異。在潤濕反應中反 應1分鐘,相當於固態時效幾百個小時, 如圖1-14所示。10

(2)溫度循環試驗: 溫度循環試驗主要利用構裝結構不同材料熱膨脹係數差異,加強其因溫 度快速變化所產生的熱應力對元件造成之劣化影響。測試溫度升降多以在單 一槽內以冷熱空氣循環加熱或冷卻方式達成,整體熱傳效率較低。由於停留 時間較長(10~15分鐘),構裝結構材料則會發生潛變(Creep)及應力鬆弛 (Stress Relaxation)現象,顯現出失效模式可能與熱衝擊測試稍有差異,但 仍究集中於封膠脫層、晶片脆裂、金線脫離及底膠脫層等類似問題。 (3)熱衝擊試驗: 熱衝擊試驗與溫度循環試驗類似,用以評估封裝抵抗急遽升溫、降溫、 熱漲冷縮所造成之機械應力對構裝元件的可靠度影響。相較於溫度循環試 驗,熱衝擊試驗的升溫降溫過程約只有5~10秒,而溫度循環試驗約5~7分 鐘,其條件更為嚴苛,實驗時間亦較短,破壞方式大致上與溫度循環試驗相 似。 (4)恆溫恆濕試驗: 恆溫恆濕試驗用於評估半導體封裝在穩定狀態濕氣環境下之可靠度。高 溫高濕(85 /85RH℃ )環境加速濕氣自膠體或膠體/導線架間界面滲入構裝體 內。當元件處於濕氣的環境下,可能造成機械性質改變、電性及熱性質的劣 化、金屬的氧化或腐蝕、加速化學反應等。

1-5 研究動機

由於傳統的錫鉛銲料之鉛會對環境造成危害,因此積極開發無鉛銲錫以取 代傳統的共晶錫鉛銲錫,但由於無鉛銲料之迴銲溫度較傳統共晶錫鉛要高 30 ℃左右,且錫含量高,有必要對可靠度作進一步評估,其中 SnAg 無鉛銲錫具 有良好的機械性質且與鎳層有良好潤濕性,為目前可取代共晶錫鉛銲錫的熱 門材料之一,而鎳層和錫之反應速率慢,且所產生之介金屬化合物不會產生 剝離,本文主要研究不同厚度之銅/鎳金屬層,經高溫儲存和多次迴銲後進行 剪力測試,觀察破裂面和橫斷面(Cross-section),並試圖找出破裂機構和剪 力強度之關係,進而對可靠度作評估。1-6 文獻回顧

有關銲錫和金屬層 Ni、Cu、Ni(P)、Ni(V)和 Cr/Cu 之介面冶金反應已有相 當之文獻報導,10-15在高溫儲存測試,其測試方式為在未加電壓狀態下進行 150℃/1000 小時的烘烤,並結合推力測試為評估銲錫球之接合強度,並結合 冶金反應之微結構加以解釋,在實驗過程,冷卻速率要固定,因冷卻速率對 銲料內之介金屬化合物和錫的晶粒大小有莫大之影響16,在進行剪力測試時, 外界溫度、推球高度,和推球速度都會改變其剪力強度,17ㄧ般之破裂面可分 成銲錫內之延性破裂和界面之脆性破裂兩種,18-20取決於何者之強度較弱,銲 錫和金屬層反應,會形成介金屬化合物,使界面之接合強度上升, 介金屬化合物之性質屬硬而碎,因此當破裂在界面時,會發生脆性破裂,文獻上指出, 可能發生界面脆性破裂之可能有下列數種, (1) SnPb銲錫和Cu/Ni/Au反應,經過高溫儲存試驗和溫度循環試驗在界面之 Ni3Sn4上形成一層(Au,Ni)Sn4,形成兩層結構之介金屬化合物,會產生金 脆,如圖1-15所示,6而在無鉛銲料和Cu/Ni/Au反應並不會在界面之Ni3Sn4 上形成一層(Au,Ni)Sn4產生金脆,如圖1-12所示,此現象之差異是由於共晶 銲錫和無鉛銲料和鎳層之表面能不同所造成。5 (2) 銲 錫 和 Ni(P)/Cu 反 應 , 如 迴 銲 溫 度 較 高 , 造 成 Ni(P) 從 非 晶 質 轉 變 成晶質的Ni3P,形成裂縫(Crack),造成破裂面為Ni3P之脆性破裂,如圖 1-16所示,且當P含量愈高,其造成之影響愈大。20 (3)SnPb銲錫和Cu反應,經高溫儲存試驗,在介面形成Cu3Sn介金屬化合物,

時效後在Cu3Sn形成Kirkendall Void,造成界面接合強度下降,其破裂發生

在Cu和Cu3Sn之界面,如圖1-17所示。 21 (4)無鉛銲料之Ag含量愈高,在界面形成長針狀結構之Ag3Sn,產生應力集 中,對機械性質有不良之影響,如圖1-13所示。5 在純錫、錫銀、和錫銀銅其剪力會有所不同,而錫銀、錫銀銅在相同推球高 度,推球速度其剪力值大於純錫如表1-4所示,22純錫在常溫可些微固溶銀或 銅原子,進而產生固溶強化,然錫銀和錫銀銅銲料較純錫之剪力強度高許多, 說明其強化機構不止固溶強化而已,而事實證明介金屬化合物析出在銲錫球

內部,具有Orowan的散佈強化(Dispersion Strengthening)。23

錫鉛銲錫和無鉛銲料在高溫儲存測試時,剪力強度會下降24-31,在排除界 面脆性破裂時,其造成原因為銲錫內之晶粒粗化或介金屬化合物產生粗化現 象,其驅動力為析出顆粒之表面積下降,可由於Lifshitz-Slezov-Wagner(LSW) 理論說明,證明在粗化過程,由於析出顆粒之距離增加,造成剪力下降。32-35

表 1-1 反應常見的介金屬化合物 Impurity elements IMCs

Al -- Sb SbSn Cu Cu6Sn5, Cu3Sn

Au AuSn4, AuSn2,AuSn

Fe FeSn, FeSn2

Ni Ni3Sn2, Ni3Sn4, Ni3Sn, NiSn3

Ag Ag3Sn

Zn -- 表1-2 合金銲錫的熔點與成分 systems Liquidus temp.

℃ Solidus temp. ℃ Composition (wt%) Pure tin 232 232 100%Sn Sn-Ag 221 221 221 221 3.5%Ag 5%Ag Sn-Sb 240 234 5%Sb Sn-Pb-Ag 189 177 36%Pb;2%Ag Sn-Ag-Cu 225 225 4%Ag;0.5%Cu Sn-Pb 183 183 37%Pb Sn-Cu 227 227 227 227 227 227 0.7%Cu 1%Cu 3%Cu Sn-Au 217 217 10%Au Sn-Zn 198.5 198.5 9%Zn Sn-Bi 138 134 138 134 58%Bi 5%Bi Sn-In 120 120 51%In Bi-Cd 144 144 40%Cd

表 1-3、AES 之可靠度測試項目 P.C.T (Autocla ve) T&H Temperat ure Cycling High Temperat ure Storage Thermal Shock HAST Test purpose 加速膠體 和 導線架的 破 壞影響 加速濕氣 對 元件失效 機 制影響 加速熱應 力 對元件失 效 機制影響 加速元素 擴 散反應對 元 件失效機 制 影響 加速熱應 力 對元件失 效 機制影響 加速濕氣 對 元件失效 機 制影響 Test conditio n JEDEC A122A IPC786 A 85℃, 85%RH +150℃/-65℃ 15mins/ Chamber 150℃ +150℃/6 5℃ 5minutes / Chamber 148℃, 90%RH 44psig Read point 500, 1000 Hours 500,100 0 Hours 500, 1000 Cycles 500, 1000 Hours 100, 500 Cycles 92, 168 Hours Test duration 1000 Hours 1000 Hours 1000 Cycles 1000 Cycles 500 Cycles 168 Hours Evaluati on criteria FITS; %Fail per 1K Hours MTBF; MTTF FITS; %Fail per 1K Hours MTBF; MTTF FITS; %Fail per 1K Cycles MTBF; MTTF FITS; %Fail per 1K Hours MTBF; MTTF FITS; %Fail per 1K Cycles MTBF; MTTF FITS; %Fail per 1K Hours MTBF; MTTF

FITS =>Failure in Times 故障時間

MTBF =>Mean Time between Failure平均故障間隔時間

表 1-4、純錫和合金銲錫之剪力強度

alloy Shear strength at 1mm/min(MPa) Stress to rupture In 1000hr (MPa) Fatigue strength In1000cycles (MPa)

temperature temperature temperature Room 100℃ Room 100℃ Room 100℃ Sn 22.6 19.3 8.4 2.2 13.7 9.0 Sn-1Cu 28.5 21.2 7.8 2.2 14.9 8.3 Sn-3.5Ag 39 23.5 14.0 5.5 18.6 10.5 Sn-5Sb 38.7 21.3 11.0 3.6 20.9 14.1 Sn-58Bi 48 15.6 3.3 0.9 16 7.9

圖 1-1、電子封裝技術中的四個層次

圖 1-2、晶片封裝中三種不同的電導通方式(a)打線接合、(b)捲帶式自動接合、 (c)覆晶接合

(a)

(b)

圖 1-3、C4 製程之流程圖

圖 1-5、SnPb 銲錫和 Cr/Cu/Au 金屬層反應,200℃迴銲 10 分鐘,造成 Cu6Sn5

剝離現象

圖 1-6、SnPb 銲錫和 Al/Ni(V)/Cu 金屬層反應,200℃迴銲 10 分鐘,不會造成 Cu6Sn5剝離現象

圖 1-7、SnPb 銲錫和 Cu/Ni/Au 金屬層反應,經高溫儲存 160℃、500 小時,形 成 Ni3Sn4和(Au,Ni)Sn4兩層結構之介金屬化合物

圖 1-8、共晶錫鉛和無電鍍鎳迴銲反應時間改變與無電鍍鎳介面產生再結晶反 應(a)塊狀與針狀 Ni3Sn4的橫截面 SEM 圖、(b)層狀 Ni3P 的橫截面 SEM 圖

圖 1-9、高鉛銲錫和共晶銲錫之複合銲錫結構

圖 1-11、SnAgCu 銲料和 Al/Ni(V)/Cu 金屬層經不同迴銲次數之 SEM 圖(a) 一次迴銲(b)五次迴銲(c)十次迴銲(d)二十次迴銲

圖 1-12、、SnAgCu 銲錫和 Ni/Au 金屬層迴銲之 SEM 圖(a)界面經高溫儲存 150 ℃時效 200 小時之 SEM 圖、(b)銲錫內部經高溫儲存 150℃、2000 小時之 SEM

圖 1-13、SnAgCu 銲錫在 260℃經兩次迴銲和 Cu 反應,界面形成長針狀之 Ag3Sn

圖 1-14、(a)為共晶錫鉛凸塊在厚膜為銅的基材上經過 200℃迴焊 2 次的 SEM 圖、(b)額外再於 170℃下固態時效 500 小時,在時效前 Cu6Sn5為貝殼狀,時

效後變成層狀會形成 Cu6Sn5和 Cu3Sn 兩層結構、(c)為圖(a)之放大圖、(d)為圖

圖 1-15、SnPb 銲錫和 Cu/Ni/Au 反應經高溫儲存 160℃時效 500 小時,3-D 破 裂面之形態,脆性破裂發生在(Au,Ni)Sn4/Ni3Sn4之介面

圖 1-16、SnPbAg 銲錫和 Ni(17 at%P)經潤溼反應 240℃120 分鐘 (a)在界面之 Ni3P,形成一裂縫(crack)、(b)破裂面為 Ni3P 之脆性破裂面

圖 1-17、SnPb 銲錫經高溫儲存,界面反應及破裂面(a)150℃時效 3 天,在界 面之 Cu3Sn 形成 Kirkendall Void、(b)125℃時效 40 天,其破裂面有 Kirkendall

第二章 實驗步驟

2-1 實驗內容

本實驗利用 Sn-3.5Ag 銲料,和不同厚度 Ni/Cu UBM 反應,做時效前與 不同時效時間(200 小時、500 小時、1000 小時)及迴銲次數(1 次、2 次、5 次、 10 次)後的剪力測試與微結構的觀測,以評估多少 Ni/Cu 厚度可通過可靠度測 試(試片為米輯科技公司提供)。

2-2 銲錫界面反應之試片結構

錫銀銲錫為利用電鍍方式形成,一開始在矽晶片先濺鍍一層 0.1µm 鈦, 當作黏結層(Adhesion Layer),然後再濺鍍一層 0.5µm 銅,當作電鍍晶種層 (Electroplating Seed Layer),之後分別電鍍不同厚度之鎳/銅金屬層,其厚度 分別有 5µm-Cu/3µm-Ni、3µm-Cu/2µm-Ni 、和 0µm-Cu/1µm-Ni,最後電鍍錫 銀銲錫,其中鎳層扮演擴散障礙層(Diffusion Barrier Layer)和潤濕層(Wetting Layer),其試片如圖 2-1 所示,而底層的銅層因濕式蝕刻造成側向蝕刻速率 較高形成側蝕刻(Under Cup),銲錫球在一次迴銲後的平均高度和直徑約為 95.5 和 142µm,冷卻速率為每秒 5℃。實驗中銲錫球與金屬層的界面反應,主要是研究不同厚度鎳/銅金屬層, 在 150℃下高溫儲存(High Temperature Storage, HTS)和改變迴銲次數(Reflow Time),經剪力測試,看是否能通過可靠度測試,對高溫儲存的可靠度測試標

準為通過 1000 小時時效,剪力值大於 44 MPa 的標準值,且破裂面在銲料內 部,對多次迴銲的可靠度測試標準為通過 10 次迴銲,剪力值大於 44 MPa 的 標準值,且破裂面在銲料內部。其高溫儲存時間分別為 0 小時、200 小時、500 小時、和 1000 小時,而迴銲次數分別為 0 次、1 次、2 次、5 次、和 10 次, 剪力測試高度為 15 µm,速率每秒 100 µm,圖 2-2 為推球示意圖。 將時效後的試片分兩部分處理。第一部份是將試片從側面研磨拋光至銲 錫球的中心位置,再利用 98 % CH3OH + 2% HCl 溶液進行微蝕刻;另一部份

是將銲錫球浸泡 HNO3 + CH3COOH + C3H5(OH) 3 = 1:1:1 進行選擇性蝕刻,

將銲錫球全部去除,只留下介金屬化合物以便觀察與分析,介金屬化合物之 結晶形態和成分分析是利用SEM 和 EDS 觀察,其實驗流程如圖 2-3 所示。

2-3 分析工具

場發射掃描式電子顯微鏡(Field Emission Scanning Electron Microscope, FE-SEM):本實驗所使用的 SEM 為 JEOL F-6500。SEM 中電子束和試片作 用,會將傳導能帶(Conduction Band)的電子擊出,此即為二次電子(Secondary Electrons),其能量約 < 50eV。由於是低能量電子,所以只有在距離試片表面 約 50~500Å 深度範圍內所產生之二次電子,才有機會逃離試片表面而被偵測 到。由於二次電子產生的數量,會受到試片表面起伏狀況影響,所以利用二 次電子影像(Secondary Electron Image, SEI)觀察出試片表面之形貌特徵。另

外,入射電子與試片發生彈性碰撞,而逃離試片表面的高能量電子,其動能 等於或略小於入射電子的能量。背向散射電子產生的數量,會因試片元素種 類不同而有差異,試片中平均原子序越高的區域,釋放出來的背向散射電子 越多,背向散射電子影像也就越亮,因此利用背向散射電子影像(Back-scatter Electron Image, BEI)觀察結構中相的變化及位置,以利於後續的分析定位工 作。

X 光能量散佈分析儀( Energy Dispersive Spectrometer, EDS ):可做材料元 素的定性、半定量、面掃描及線掃描分析。實驗中利用 EDS 來觀察試片的成 分分析。

圖 2-1、高溫儲存試片結構(a) 5µm-Cu/3µm-Ni、(b) 3µm-Cu/2µm-Ni、 (c) 0µm-Cu/1µm-Ni

圖 2-2、剪力測試示意圖

第三章 結果與討論

3-1 經高溫儲存的剪力值和破裂面

三種試片在迴銲一次之橫斷面微結構,如圖 3-1(a)到 3-1(c)所示,而三種 試片之微結構並無差異,而只是金屬層厚度不相同,圖 3-1(d)到 3-1(f)為三種 試片之錫銀銲錫內部和介金屬化合物之放大圖,可發現介金屬化合物之結晶 形態呈現針狀,介面之介金屬化合物為 Ni3Sn4,三種試片在不同時效時間下 觀察其剪力強度有顯著變化,圖3-2 為錫銀銲錫球經剪力測試後的剪力值,可 發現剪力強度隨時效時間增加而減少,特別是在 200 小時有明顯變化,對 5µm-Cu/3µm-Ni 和 3µm-Cu/2µm-Ni 試片而言,時效時間從 0 小時到 200 小時, 其剪力強度從56.5 減少到 47.4 MPa,下降 16.1%,進ㄧ步時效從 200 小時到 1000 小時,其剪力值幾乎維持不變,對 0µm-Cu/1µm-Ni 試片在時效 200 小時 後,剪力強度從55.1 減少到 43.7 MPa 下降 20.7% ,其剪力強度是低於標準 值之 44MPa,在時效 200 小時到 1000 小時過程中,其剪力強度保持下降至 41MPa。利用 SEM 和 EDS 觀察其破裂面,在本文中有 4 種典型破裂面,如圖 3-3(a)-(d) 所示,包含銲料內部之延性破裂[3-3(a)],部分延性破裂和部分 IMC/Ni 介面 [3-3(b)],IMC/Ni 介面之脆性破裂[3-3(c)],IMC/Ti 介面之脆性破裂[3-3(d)]。 對 5µm-Cu/3µm-Ni 和 3µm-Cu/2µm-Ni 試片而言,經高溫儲存後,破裂機 構全發生在錫銀銲錫內部之延性破裂,如圖 3-3(a)所示,對 0µm-Cu/1µm-Ni

試片在不同時效時間之條件下,完成迴銲後之試片,其破裂面發生在銲料內 部,和5µm-Cu/3µm-Ni 和 3µm-Cu/2µm-Ni 試片相同,在經時效 200 小時後, 約有40%之試片出現部分延性破裂和部分 IMC/Ni 介面之破裂面,其介金屬化 合物經 EDS 決定為 Ni3Sn4其破裂面,如圖 3-3(b)所示,進一步時效至 500 小 時後,大部份之破裂面變為脆性模式,如圖 3-3(c)所示,破裂面能決定為 Ni 和Ni3Sn4介金屬化合物之介面,如圖3-3(e)所示,因此破裂機構發生在 IMC/Ni 之介面,當長時間時效至 1000 小時,大部份之破裂面模式為 IMC/Ni 介面, 如圖 3-3(c),少部分破裂面模式為 IMC/Ti 介面,如圖 3-3(d),在破裂面發現 鈦、鎳、和Ni3Sn4存在,1µm 的鎳和 0.5µm 的銅在時效 1000 小時可能部份消 耗完畢,造成介金屬化合物和鈦接合,而此種接合方式其界面是微弱使破裂 面呈現鈦層裸露,三種不同厚度之鎳/銅金屬層試片之破裂模式總結,如表 3-1 所示。

3-2 經高溫儲存之剪力下降原因

隨時效時間增加,以錫銀為基底之銲錫之剪力強度下降也有在其他文獻 上發表29-31,剪力下降是由於介金屬化合物 Ag3Sn 粗化所造成,較細之 Ag3Sn 散佈在銲料內部具有較佳之散佈強化,另ㄧ方面,銲錫在固態時效之溫度可 造成晶界的移動造成晶粒成長,導致剪力強度下降,圖3-4(a)到 3-4(d)顯示錫 銀銲錫在時效0 小時、200 小時、500 小時、和 1000 小時之 SEM 圖,銲錫之晶粒大小能清楚地看見,對三種不同厚度之試片而言,迴銲完成之後其平均 晶粒大小約為 3.3µm,如圖 3-4(a)所示,經高溫儲存 200 小時,其平均晶粒大 小成長為15.2µm,如圖 3-4(b),晶界移動之驅動力為晶界呈現彎曲的型態,表 示其晶界兩旁具有壓力差,為了使高能量區消失造成晶界的移動,所以一般 而言晶粒型態呈現正六邊形為其平衡狀態,其晶粒成長的驅動力為晶界面積 的減少,其晶界面積減少之過程就是高能量區消失的過程,32-33,進ㄧ步時效 至500 小時、1000 小時,其晶粒大小幾乎維持不變,如圖 3-4(c)、3-4(d),表 示在時效200 小時後,其晶界成長已完成,另外,在熱時效以前,細的 Ag3Sn 析出物分佈在晶界,如圖3-4(a),經時效 200 小時 Ag3Sn 明顯粗化,如圖 3-4(b), 進ㄧ步時效500 小時和 1000 小時,其 Ag3Sn 成長呈現飽和,對破裂面在銲錫 內部之 5µm-Cu/3µm-Ni 和 3µm-Cu/2µm-Ni 試片而言,經時效至 200 小時, Ag3Sn 明顯粗化和銲錫晶粒成長為剪力強度下降之原因,而且,在進一步時 效,Ag3Sn 和銲錫之晶粒幾乎不改變,造成剪力強度停留幾乎不改變。

晶粒愈大其降伏應力(Yield Strength, σy)愈小34,Hall-Petch 方程式敘述在晶粒

晶界等強溫度( Equicohesive Temperature, ECT)下,降伏應力(σy)和晶粒大小(d)

之關係。

σy=σ0+κd -1/2 ………(1)

σy為降伏應力,σ0為 Peierls 應力(晶格阻力),κ 為 Hall-Petch 斜率,d 為平均

Point),Peierls 應力(晶格阻力)為差排在移動過程必須克服晶格阻力的應力對 材料而言為一常數,Hall-Petch 斜率為材料晶界對差排移動阻礙之能力。 在冷卻速率為每秒 5℃,Ag3Sn 之結晶形態呈現圓形 16,且均勻析出在銲 錫球內部,迴銲完成之試片其晶粒大小為0.1-0.6µm,進一步時效至 200 小時, Ag3Sn 晶粒成長至 0.6-3.1µm,Ag3Sn 的晶粒成長屬於一種粗化現象(Ripening Phenomenon),Lifshitz-Slezov-Wagner (LSW)理論敘述 Ag3Sn 晶粒隨時間增加 而成長,Ag3Sn 晶粒成長的驅動力為總表面積的下降,35進ㄧ步時效至500 小 時、1000 小時,其晶粒大小幾乎維持不變,表示經時效 200 小時 Ag3Sn 晶粒 成長達飽和,Ag3Sn 均勻析出在銲錫球內部會產生 Orowan 的散佈強化 (Dispersion Strengthening)23,在考慮此一強化機構時,必須其析出物為平衡穩 定相且和基材呈現非整合介面(Incoherent),圖 3-5 及 3-6 為 Orowan 強化機構 及公式推導,Orowan 的散佈強化公式在考慮為純螺旋差排如下 τ=Gb/l ……….(2)

τ 為剪力強度(shear strength)、G 為剪切模數( shear modulus)、b 為 Burgers 向 量、和l 為兩析出物之間的距離,剪力強度是指移動差排所需之剪力,剪切模 數為剪應力-剪應變作圖遵守虎克定律的斜率,斜率的大小代表材料鍵結的強 度,Burgers 向量是指滑移系統之最密堆積面上最密堆積方向,長度為相鄰兩 原子之半徑,如果析出物的體積固定,則析出物較小、較多、較圓、和不連 續析出有較好的剪力強度,因析出物體積較小則析出較多,則兩析出物之間

的距離較小,則剪力強度較高,而較圓析出物之曲率半徑較大,能量較尖的 析出物小不易發生應力集中造成裂縫之擴展,而要不連續析出是由於一般析 出物為脆性材料,如連續析出則提供裂縫傳遞之路徑造成破裂。 研究0µm-Cu/1µm-Ni 試片之獨特破裂機構,使用 SEM 觀察銲錫和鎳/銅金 屬層之介面,圖 3-7(a)到 3-7(c)分別為 5µm-Cu/3µm-Ni 時效 200 小時到 1000 小時之界面橫斷面SEM 圖,界面之介金屬化合物 Ni3Sn4增厚隨時效增加,其 成分大致無改變,圖 3-8(a)到 3-8(c)分別為 3µm-Cu/2µm-Ni 之時效界面微結 構,大致和5µm-Cu/3µm-Ni 相同,只有鎳層所剩厚度較薄之差別, 圖3-9(a)到 3-9(c)為 0µm-Cu/1µm-Ni 界面結構時效,在時效 1000 小時後, 1 µm 鎳層一些區域被消耗,如圖 3-9(c)箭頭所示,因此,鎳層呈現不連續, 銅原子擴散較鎳原子快傾向溶入 Ni3Sn4,濺鍍的銅消耗快速造成界面黏著層 劣化,因為Ni3Sn4和鈦層具有高的界面能,鎳層消耗造成脆性 IMC/Ti 介面破 裂,如圖3-3(d)。 可是發生部分IMC/Ni 介面和全部 IMC/Ni 介面之脆性破裂在時效 200 小時 500 小時是不清楚,可能是由於鎳層邊界反應成 Ni3Sn4造成IMC/Ni 介面縮短 如圖 3-10(a)到 3-10(b)所示,造成 IMC/Ni 界面在剪力作用下產生破裂,此稱 為Side-attack 效應,如圖 3-11 所示。

3-3 經高溫儲存之界面反應

5µm-Cu/3µm-Ni、 3µm-Cu/2µm-Ni、和 0µm-Cu/1µm-Ni 在一次迴銲後之 橫截面,如圖3-1 所示,在銲錫和鎳層間的界面形成 Ni3Sn4,Ni3Sn4之結晶形 態呈現針狀,不同厚度的鎳/銅金屬層在熱時效 200 小時至 1000 小時之界面反 應呈現分別如圖 3-7、圖 3-8、和圖 3-9 所示,界面之 Ni3Sn4在熱時效後之結 晶型態呈現層狀(Layer-type),Ni3Sn4在熱時效後之結晶型態由針狀轉成層狀, 和 銲 錫 和 銅 反 應 形 成 Cu6Sn5 經 時 效 後 由 貝 殼 狀(Scallop-type) 轉 成 層 狀 (Layer-type)之情形相同,10其結晶形態轉變原因是由於在高溫儲存屬於熱力學 反應,其驅動力為Gibbs 自由能的下降,而結晶形態由針狀轉成層狀為其 Gibbs 自由能下降之方向或由 Lifshitz-Slezov-Wagner (LSW)理論之粗化現象加以解 釋,界面之 Ni3Sn4厚度隨熱時效時間增加而增厚,如圖 3-12(a)所示,Ni3Sn4 厚度隨時效時間增加呈拋物線成長,Ni3Sn4 厚度(X)對時間根號(t1/2)作圖,呈 現一直線關係符合擴散控制(Diffusion-controlled)的機構。 X= (kt)1/2...(3) X 為界面 Ni3Sn4 厚度、k 為是反應常數、和 t 為是時效時間 厚度(X)對時間根號(t1/2) 作圖如圖 3-12(b)成一直線,其直線斜率為反應常數根 號(k1/2),其值在 150℃為 0.0747μm/hr1/2,另外估計鎳層消耗之速度,如圖 3-12(c)所示,它是顯示要消耗 1µm 鎳層,需要 1870.6 小時,然而在電鍍過程 中,試片位置不同之鎳層厚度是不ㄧ致的,造成有些試片之鎳層厚度小於 1

μm,可能造成某些區域的鎳層消耗完畢。 從俯視(Plan-view)方向利用硝酸、醋酸、和甘油(1:1:1)腐蝕錫銀銲錫, 圖3-13(a)到 3-13(d)所示分別為界面時效 0 小時、200 小時、500 小時、和 1000 小時,迴銲完成之試片介面之 Ni3Sn4之結晶型態呈現針狀,和 Ag3Sn 形成在 Ni3Sn4上方,其結晶型態呈現片狀(Sliced-type)如圖 3-13(a)所示和銲錫內部 之 Ag3Sn 之結晶形態有截然不同的呈現,迴銲完成之試片介面之 Ni3Sn4其晶 粒大小為 0.3-1.3µm,在時效至 200 小時後其晶粒成長至 1.5-4µm,進一步時 效500 小時、1000 小時,其 Ni3Sn4晶粒成長幾乎飽和。

3-4 經多次迴銲之界面反應及可靠度測試

5µm-Cu/3µm-Ni、 3µm-Cu/2µm-Ni、和 0µm-Cu/1µm-Ni 在一次迴銲後之 橫截面,如圖3-1 所示,在銲錫和鎳層間的界面形成 Ni3Sn4,Ni3Sn4之結晶形 態呈現針狀,5µm-Cu/3µm-Ni 經不同迴銲次數之界面反應,如圖 3-14(a)到 3-14(d)所示,其結晶型態維持針狀型態,其迴銲過程屬動力學反應,形成針 狀有利於鎳從兩Ni3Sn4之間的山谷(Valley)擴散和錫反應形成介金屬化合物, 如圖3-15 所示,介面之介金屬化合物 Ni3Sn4厚度隨迴銲次數增加而增厚,其 成分大致無改變,3µm-Cu/2µm-Ni 和 0µm-Cu/1µm-Ni 經不同迴銲次數之界面 反應,如圖 3-16 和 3-17 所示,大致和 5µm-Cu/3µm-Ni 相同,只有鎳層所剩 厚度較薄之差別,界面之 Ni3Sn4厚度隨迴銲次數增加而增厚,如圖 3-18(a)所

示,鎳層消耗之厚度隨迴銲次數增加而增厚,如圖 3-18(b)所示,鎳層邊界並 不會隨迴銲次數增加而形成 Side-attack 效應,如圖 3-19 所示,對錫銀銲錫和 其三種金屬層厚度反應,可通過10 次迴銲測試,其剪力值大於 44 MPa,且破 裂 面 都 在 銲 錫 內 部 , 因 此 對 高 溫 儲 存 無 法 通 過 可 靠 度 測 試 之 試 片 0µm-Cu/1µm-Ni 提出 Side-attack 效應,以試圖解釋破裂機構由延性破裂轉變 成脆性破裂。

圖3-1、三種試片迴銲一次後之橫斷面 SEM 圖(a)5µm-Cu/3µm-Ni、

(b)3µm-Cu/2µm-Ni、(c) 0µm-Cu/1µm-Ni、(d)為圖(a)之放大圖、(e)為圖(b)之放 大圖、(f)為圖(c)之放大圖

圖3-3、經剪力測試之破裂面形態(a)銲料內部之延性破裂、(b)部分延性破裂和 部分IMC/Ni 介面、(c)IMC/Ni 介面之脆性破裂、(d)IMC/Ti 介面之脆性破裂(e) 為圖(c)之放大圖、(f)為圖(d)之放大圖

圖3-4、銲料內部經高溫儲存後之晶粒大小(a)時效 0 小時、(b)時效 200 小時、 (c)時效 500 小時、(d)時效 1000 小時

圖3-5、Orowan 的強化機構示意圖

圖3-7、5µm-Cu/3µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 200 小時、(b) 時效500 小時、(c)時效 1000 小時

圖3-9、0µm-Cu/1µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 200 小時、(b) 時效500 小時、(c)時效 1000 小時

圖3-10、0µm-Cu/1µm-Ni 經高溫儲存後之橫斷面 SEM 圖(a)時效 500 小時、(b) 為圖(a)之側面放大圖、(c)時效 1000 小時、(d)為圖(c)之側面放大圖

圖3-12、介金屬化合物生成和鎳層消耗對時效時間作圖(a)介金屬化合物對時 效時間作圖、(b)介金屬化合物對時效時間根號作圖、(c)鎳層消耗對時效時間

圖3-13、介面之介金屬化合物經高溫儲存後之俯視面 SEM 圖(a)時效 0 小時、 (b)時效 200 小時、(c)時效 500 小時、(d)時效 1000 小時

圖3-14、5µm-Cu/3µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、(b)迴 銲2 次、(c)迴銲 5 次、(d)迴銲 10 次

圖3-15、迴銲過程形成針狀 Ni3Sn4介金屬化合物之示意圖,箭頭方向為鎳原

圖3-16、3µm-Cu/2µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、(b)迴 銲2 次、(c)迴銲 5 次、(d)迴銲 10 次

圖3-17、0µm-Cu/1µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 1 次、(b)迴 銲2 次、(c)迴銲 5 次、(d)迴銲 10 次

圖3-18、介金屬化合物生成和鎳層消耗對迴銲次數作圖(a)介金屬化合物生成 厚度對迴銲次數作圖、(b)鎳層消耗厚度對迴銲次數作圖

圖3-19、0µm-Cu/1µm-Ni 經多次迴銲後之橫斷面 SEM 圖(a)迴銲 5 次、 (b)為圖(a)之側面放大圖、(c)迴銲 10 次、(d)為圖(c)之側面放大圖

第四章 結論

SnAg 無鉛銲料之界面反應(一)高溫儲存(二)多次迴銲 (一)高溫儲存 在一次迴銲後界面之 Ni3Sn4結晶型態呈現針狀,經高溫儲存後界面之 Ni3Sn4 結晶型態轉變成層狀,且 Ni3Sn4厚度隨時效時間增加而增加。 (二)迴銲次數 在一次迴銲後界面之 Ni3Sn4結晶型態呈現針狀,經多次迴銲後界面之 Ni3Sn4 結晶型態維持針狀,此和高溫儲存最大的不同,界面之 Ni3Sn4 厚度隨時迴銲 次數增加而增厚。 SnAg 無鉛銲料經高溫儲存後剪力強度會改變,其改變原因依破裂面區分 可分成(1)銲料內部之延性破裂(2)IMC/Ni 介面之脆性破裂(3)IMC/Ti 介面之脆 性破裂。 (1)銲料內部之延性破裂 對 5µm-Cu/3µm-Ni 和 3µm-Cu/2µm-Ni 試片而言,其時效前後破裂面都為銲料 內部,時效 200 小時,則剪力強度下降原因是由於銲料晶粒成長和 Ag3Sn 粗 化所造成,時效 200 小時、500 小時、和 1000 小時,則剪力強度維持不變之 原因是由於銲料晶粒成長和 Ag3Sn 粗化達飽和。 (2)IMC/Ni 介面之脆性破裂 對 0µm-Cu/1µm-Ni 試片而言,時效 200 小時,其破裂面由銲料內部轉變成部分 IMC/Ni 介面,代表其破裂機構改變,使剪力強度進一步下降,時效 500 小 時、1000 小時,其破裂面轉變成全部 IMC/Ni 介面,其破裂機構可能是由於鎳 層邊界反應成 Ni3Sn4造成 Side-attack 效應,其 IMC/Ni 介面縮短造成破裂。 (3)IMC/Ti 介面之脆性破裂 對 0µm-Cu/1µm-Ni 試片而言,時效 1000 小時,少部分其破裂面出現 IMC/Ti 介面破裂,其發生原因為部分鎳層消耗完畢,進一步和濺鍍的銅層反應形成 (Ni,Cu)3Sn4,造成(Ni,Cu)3Sn4和鈦層接合,因(Ni,Cu)3Sn4和鈦層具有高的界面

參考文獻

[1] A. A. Liu, H. K. Kim, K. N. Tu, and P. A. Totta: Spalling of Cu6Sn5 spheroids in the soldering

reaction of eutectic SnPb on Cr/Cu/Au thin films. J. Appl. Phys. 80, 2774-2779(1996).

[2] C. Y. Liu, K. N. Tu, T. T. Sheng, C. H. Tung, D. R. Frear, and P. Elenius: Electron microscopy study of interfacial reaction between eutectic SnPb and Cu/Ni(V)/Al thin film metallization. J. Appl. Phys. 87, 750-754(2000).

[3] J.W. Jang, D. R. Frear, T. Y. Lee, and K. N. Tu: Morphology of interfacial reaction reaction between lead-free solders and electroless Ni-P under bump metallization. J. Appl. Phys. 88, 6359-6363(2000).

[4] C. S. Huang, J. G. Duh, Y. M. Chen: Metallurgical Reaction of the Sn-3.5Ag Solder and Sn-37Pb Solder with Ni/Cu Under-Bump Metallization in a Flip-Chip Package. Journal of Electronic Materials, Vol.32, No.12, 2003.

[5] K. Zeng, K. N. Tu: Six cases of reliability Study of Pb-free solder joints in electronic packaging technology. Materials Science and Engineering R 38 (2002) 55-105.

[6] M. Li, K. Y. Lee, D.R. Olsen, W. T. Chen, B. T. Chong, and S. Mhaisalkar: Microstructure, joint strength and failure mechanisms of SnPb and Pb-free solders in BGA packages. IEEE transactions of electronics packaging, Vol. 25, No.3, 2002.

[7] J. W. Nah, K. W. Paik, J. O. Suh, and K. N. Tu: Mechanism of electromigration-induced failure in the 97Pb-3Sn and 37Pb-63Sn composite solder joints. J. Appl. Phys. 94, 7560-7566 (2003).

[8] J. W. Nah, J. H. Kim, H. M. Lee, K. W. Paik: Electromigration in filp chip solder bump of 97Pb-3Sn/37Pb-63Sn combination structure. Acta Materialia 52(2004)129-136

[9] K. N. Tu, A. M. Gusak, and M. Li: Physics and materials challenges for leas-free solders. J. Appl. Phys. 94, 1335-1352(2003).

[10] K. N. Tu, T. Y. Lee, J.W. Jang, D. R. Frear, K. Zeng, and J. K. Kivilahti: Wetting reaction versus solid state aging of eutectic SnPb on Cu. J. Appl. Phys. 89, 4843-4849(2001).

[11] H. K. Kim, H. K. Liou, and K. N. Tu: Three-dimensional morphology of a very rough interface formed in the soldering reaction between eutectic SnPb and Cu. Appl. Phys. Lett., 66, 2337-2339 (1995).

[12] A. Sharif, Y. C. Chan: Interfacial reactions on electrolytic Ni and electroless Ni(P) metallization with Sn-In-Ag-Cu solder. Journal of Alloy and Compounds 393(2005) 135-140.

[13]M. He, W. H. Lau, G. Qi, Z. Chen: Intermetallic compound formation between Sn-3.5Ag solder and Ni-based metallization during liquid state reaction. Thin Solid Films 462-463 (2004) 376-383.

[14] W. C. Luo, C.E. Ho, J. Y. Tsai, Y. L. Lin, C. R. Kao: Solid-state reactions between Ni and Sn-Ag-Cu solders with different Cu concentrations. Materials Science and Engineering A 396 (2005) 385-391.

[15] L. L. Duan, D. Q. Yu, S. Q. Han, J. Zhao, L. Wang: Microstructure and interface reaction between Sn-3.5Ag solder and electroplated Ni layer on Cu substrate during high temperature exposure. Business of Electronic Product Reliability and Liability, 2004 International Conference on Apr 27-30, 2004 Page(s):35 – 41

[16] F. Ochoa, J. J. Williams, and N. Chawla: Effects of cooling Rate on the Microstructure and Tensile Behavior of a Sn-3.5 wt%Ag solder. Journal of Electronic Materials 32 (12), 1414-1420 (2003).

[17]X. Huang, R. Lee, C. C. Yan , and S. Hui, Characterization and Analysis On solder Ball Shear Testing Conditions, 2001 Electronic Components and Technology Conference

[18] R. J. Coyle, P. P. Solan, A. J. Serafino, and S. A. Gahr: The influence of room temperature aging on ball shear strength and microstructure of area array solder balls. 2000 Electronic Components and Technology Conference.

[19]M. N. Islam, Y. C. Chan, A. Sharif, M. O. Alam: Comparative study of the dissolution kinetics of electrolytic Ni and electroless Ni-P by the molten Sn3.5Ag0.5Cu solder alloy. Microelectronics reliability 43 2031-2037 (2003)

[20] M. O. Alam, Y. C. Chan, K. C. Hung: Reliability study of the electroless Ni-P layer against solder alloy. Microelectronics reliability 42 1065-1073 (2002)

[21]K. Zeng, R. Stierman, T. C. Chiu, D. Edwards, K. Ano, K. N. Tu : Kirkendall void formation in SnPb solder joints in bare Cu and it effect in joint reliability. J. Appl. Phys. 97(2) 8 (2004).

[22] International Tin Research Institute, Publ. No. 656; through: William B. Hampshire, "The Search for Lead-Free Solders," Proc. Surface Mount International Conference (Sept. 1992) San Jose, CA, P. 729

[23] Robert E. Reed-Hill, Reza Abbaschian, Physical Metallurgy Principles, 3rd ed.(Florida Univ. Press, PWS publishing company, Boston, 1994), P118, P120, P532.

[24]J. W. Yoon, S. W. Kim, S. B. Jung: Interfacial reaction and mechanical properties of eutectic Sn-0.7Cu/Ni BGA solder joints during isothermal long-term aging. Journal of Alloy and Compounds 391(2005) 82-89

[25]T. H. Leng, G. Kirkpatrick, A. Tay, L. Li: Cr/Cu/Ni Underbump Metallization Study. Electronic Components and Technology Conference.

[26] V. Kripesh, P. S. Teo, C. T. Chong, and G. Vishwanadam: Development of a lead free chip scale package for wireless applications. Electronic Components and Technology Conference 939-944 (2001).

[27]W. S. Chai, M. Gupta, A. A. O. Tay, and J. F. J. Caers: Effect of gold layer thickness on the characteristics of flip-chip interconnects. 2002 Electronics Packaging Technology Conference.

[28] R. J. Coyle, P. P. Solan, A. J. Serafino, and S. A. Gahr: The influence of room temperature aging on ball shear strength and microstructure of area array solder balls. 2000 Electronic Components and Technology Conference.

[29]A. Sharif, M. N. Islam, C. Y. Chan: Interfacial reactions of BGA Sn-3.5%Ag-0.5%Cu and Sn-3.5 % Ag solder during high-temperature aging with Ni/Au metallization. Materials Science and Engineering B 113,184-189 (2004).

[30] H. T. Lee, M. H. Chen, H. M. Jao, C. J. Hsu: Effect of adding Sb on microstructure and adhesive strength of Sn-Ag solder joint. J. Electronic Materials 33 (9), 1048-1054 (2004) [31]Chih-Tang Peng, Chia-Tai Kuo, Kuo-Ning Chiang: Experimental Characterization and

Mechanical Behavior Analysis on Intermetallic compounds of 96.5Sn-3.5Ag and 63Sn-37Pb Solder Bump with Ti-Cu-Ni UBM on Copper Chip, 2004 Electronic Components and Technology Conference Vol. 1, 90-97 (2004).

[32]A. M Gusak, K. N. Tu: Theory of normal grain growth in normalized size space. Acta Materialia 51 (2003) 3895-3904.

[33] Robert E. Reed-Hill, Reza Abbaschian, Physical Metallurgy Principles, 3rd ed.(Florida Univ. Press, PWS publishing company, Boston, 1994), P185, P251.

[34] Robert E. Reed-Hill, Reza Abbaschian, Physical Metallurgy Principles, 3rd ed.(Florida Univ. Press, PWS publishing company, Boston, 1994), P193.

[35] A. M Gusak, K. N. Tu: Kinetic theory of flux-driven ripening. Physical Review B vol. 66, Issue 11, 115403 (2002).