國 立 交 通 大 學

機械工程學系

碩士論文

加熱區在上方之垂直往復式冷卻渠道混

合對流實驗

A mixed convection experiment of a vertical cooling

channel under reciprocating motion with heat region on

the top

研 究 生:劉益舟

指導教授:傅武雄 博士

加熱區在上方之垂直往復式冷卻渠道混合對流實驗

A mixed convection experiment of a vertical cooling channel

under reciprocating motion with heat region on the top

研 究 生: 劉益舟 Student: I-Chou Liu

指導教授: 傅武雄 Advisor: Wu-Shung Fu

國立交通大學

機械工程學系

碩士論文

A Thesis

Submitted to Department of Mechanical Engineering

College of Engineering

National Chiao Tung University

in Partial Fulfillment of the Requirements

for the Degree of

Master of Science

in

Mechanical Engineering

July 2009

加熱區在上方之垂直往復式冷卻渠道混合對流實驗

研究生:劉益舟 指導教授:傅武雄 國立交通大學機械工程學系碩士班摘要

本研究主要目的在以實驗方法去探討混合對流在一振動ㄇ型渠道內對壁面 熱傳效率之影響情形,並搭配數值模擬來提高實驗之可信度。實驗設備大致上可 以分為三部份︰冷卻渠道、往復運動機構、溫度控制系統,工作流體為空氣。另 外使用放煙線法進行流場可視化的拍攝,以實際流場變化情形與數值模擬之流線 圖互相驗證,兩者結果非常吻合。 實驗針對不同的進口流體雷諾數和渠道無因次往復振動頻率及不同溫差下 來進行討論,由結果得知熱傳效率會因為渠道振動而提高,熱傳增益受到自然對 流的效應影響較進口流體雷諾數增加影響較大,相較之下渠道低無因次振動頻率 增加及進口流體雷諾數增加影響較不明顯,所得到最大熱傳增益在 51%以內。 且溫度增加會使得自然對流效應增強,使部分加熱區熱傳效率增加,且流體進口 與重力相反的情況下受自然對流的影響較重力同向明顯。整體看來混合對流其熱 傳效率較強制對流來的好。A mixed convection experiment of a vertical cooling channel under

reciprocating motion with heat region on the top

Student:I-Chou Liu Advisor:Wu-Shung Fu

Department of Mechanical Engineering

National Chiao Tung University

Abstract

In order to investigate the heat transfer phenomena in a U-shaped channel with

reciprocating motion, an experimental work is conducted and validated by an

auxiliary computational procedure simultaneously. The experimental apparatus

consist of three parts, a cooling channel, reciprocating mechanism and heating control.

The working fluid is air and the parameters of Reynolds number , temperature and

oscillating frequency are varied. In addition, a flow visualization using the

Smoke-wire method is adopted to indicate the flow field and compared with the

streamline of the numerical results. The comparisons between experimental and

numerical results are consistent well. The results show that the heat transfer rate is

mainly dominated by nature convection effect, and less affected by increasing the low

oscillating frequency and Reynolds number. The enhancement of the heat transfer is

confirmed and within 51% in this study. In general , the aid of mixed convection is to

誌謝

能完成這本論文要感謝的人很多,首先要感謝傅武雄老師在這兩的指導使我 不論再做人處事和專業知識上獲益良多,再來要感謝研究室的同學和學長,有他 們的幫助我在數值的計算上及實驗的步驟才能順利的完成,最後要感謝我的家 人,有他們給我的經濟援助我才能在這兩年無憂慮投注在研究上,總而言之我一 個人不可能完成這本論文,有大家的幫忙我才能完成。目錄

頁 次 摘要 ………. i Abstract ………. ii 誌謝 ………. iii 目錄 ………. iv 表目錄 ………. vi 圖目錄 ………. vii 符號說明 ………. x 第一章 緒論………. 1 第二章 垂直往復式冷卻渠道之熱流實驗………. 9 2.1 實驗設備………. 9 2.1.1 冷卻渠道與流量量測裝置………. 9 2.1.2 往復運動機構………. 11 2.1.3 高溫壁面加熱裝置與溫度量測裝置………. 12 2.2 實驗步驟………. 16 2.2.1 進口流體雷諾數量測………. 16 2.2.2 啟動往復運動機構………. 16 2.2.3 U 型渠道底部壁面溫度量測………. 17 2.3 流場可視化設備………. 19 2.3.1 流場可視化步驟………. 20 第三章 無因次參數與不準度分析………. 34 第四章 結果與討論………. 39 4.1 ㄇ型渠道頂部熱傳分析………. 39 4.2 ㄇ型渠道靜止之頂部壁面熱傳分析………. 40 4.2.1 靜止狀態下雷諾數對於熱傳的影響………. 40 4.2.2 靜止狀態下溫度差對於熱傳的影響………. 42 4.3 ㄇ型渠道往復運動之頂部壁面熱傳分析………. 424.3.1 往復運動下頻率對於熱傳之影響………. 43 4.3.2 往復運動下雷諾數對於熱傳之影響………. 44 4.4.1 與水平實驗之結果比較………. 45 4.4.2 與 U 型管道實驗的比較 45 4.5 流場可視化結果………. 46 第五章 結論………. 85 參考文獻 ……… 86 附錄一 實驗不準度分析……… 90 附錄二 ... 108

表目錄

表 2-1 步進馬達運動參數表 21 表 3-1 在雷諾數 300 下之各參數之不準度分析 37 表 3-2 在雷諾數 150 下之各參數之不準度分析… 38 表 4-1 實驗參數表 48 表 4-2 ReW 300,Fc 0.0,Lc 1.0,TW 20重複性測試之溫度分佈 49 表 4-3 靜態模擬與實驗結果 50 表 4-4 渠道振盪速度表……… 51 表 4-5 動態實驗與數值模擬之結果……… 52 表 4-6 渠道在振動下平均紐塞數增益情形……… 54 表 4-7 陳[25]水平實驗之模擬和實驗結果……… 55 表 4-8 雷諾數 300 之水平振動實驗與數値結果……… 56 表 4-9 林[29]模擬與實驗結果………. 57圖目錄

圖 1-1 Suzler RTAT6 柴油引擎之活塞冠斷面示意圖………... 7 圖 1-2 歷年 Sulzer 柴油引擎動力輸出圖……….. 8 圖 2-1 引擎活塞機構示意圖... 22 圖 2-2 實驗設備總圖... 23 圖 2-3 冷卻渠道實際尺寸... 24 圖 2-4 往復運動機構………... 25 圖 2-5 往復運動機構和冷卻渠道側視圖... 26 圖 2-6 渠道振盪速度圖...……… 27 圖 2-7 加熱片結構圖... 28 圖 2-8 加熱區段位置圖... 29 圖 2-9 加熱片測試各點溫度………... 30 圖 2-10 熱損失估計原理..……… 31 圖 2-11 發煙器裝置圖.……….. 32 圖 2-12 流場可視化設備示意圖…………... 33 圖 4-1 ReW 300,Fc 0.0,Lc 1.0,TW 20重複性測試之實驗紐賽數分佈... 58 圖 4-2 Re =300,W TW =40℃流線圖………. 59 圖 4-3 Re =300,W TW =40℃等溫線分佈圖………. 60 圖 4-4 Re =300,Gr/W ReW2 =0.40,TW=10℃靜態實驗與模擬紐賽數分佈…………. 61 圖 4-5 Re =300,Gr/W ReW2 =0.81,TW=20℃靜態實驗與模擬紐賽數分佈…………. 62 圖 4-6 Re =300,Gr/W ReW2 =1.21,TW=30℃靜態實驗與模擬紐賽數分佈…………. 63 圖 4-7 Re =300,Gr/W ReW2 =1.62,TW=40℃靜態實驗與模擬紐賽數分佈…………. 64 圖 4-8 靜態TW=10℃下不同雷諾數之紐賽數分佈……… 65 圖 4-9 靜態TW=20℃下不同雷諾數之紐賽數分佈……… 65 圖 4-10 靜態TW=30℃下不同雷諾數之紐賽數分佈……… 66 圖 4-11 靜態TW=40℃下不同雷諾數之紐賽數分佈……… 66圖 4-12 靜態ReW=300 各溫度差下實驗紐賽數之分佈………. 67 圖 4-13 靜態ReW=200 各溫度差下實驗紐賽數之分佈………. 68 圖 4-14 Re=300, =0.2, =10℃實驗與模擬紐賽數( c W F T Nu)分佈……….. 69 圖 4-15 Re=300, =0.2, =40℃實驗與模擬紐賽數( c F TW Nu)分佈………. 69 圖 4-16 Re=200, =0.2, =10℃實驗與模擬紐賽數( c F TW Nu)分佈……….. 70 圖 4-17 Re=200, =0.2, =40℃實驗與模擬紐賽數( c F TW Nu)分佈………. 70 圖 4-18 Re=300, =0.4, =10℃實驗與模擬紐賽數( c F TW Nu)分佈 71 圖 4-19 Re=300, =0.4, =40℃實驗與模擬紐賽數( c F TW Nu)分佈 71 圖 4-20 Re=200, =0.4, =10℃實驗與模擬紐賽數( c F TW Nu)分佈 72 圖 4-21 Re=200, =0.4, =40℃實驗與模擬紐賽數( c F TW Nu)分佈 72 圖 4-22 F =0.2,c TW=10℃不同雷諾數下之紐賽數分佈……… 73 圖 4-23 F =0.2,c TW =40℃不同雷諾數下之紐賽數分佈……… 73 圖 4-24 Re =300,W Fc=0.0 垂直與水平實驗之紐賽數分佈... 74 圖 4-25 Re =300,W Fc=0.2 垂直與水平實驗之紐賽數分佈... 75 圖 4-26 Re =300,W Fc=0.4 垂直與水平實驗之紐賽數分佈... 76 圖 4-27 Re =300,W Fc=0.0 上方加熱和下方加熱紐賽數分佈……….. 77 圖 4-28 Re =200,W Fc=0.0 上方加熱和下方加熱紐賽數分佈……….. 77 圖 4-29 Re =200,W Fc=0.2,TW=40℃上方加熱和下方加熱紐賽數分佈 78 圖 4-30 Re =300,W Fc=0.2,TW=10℃上方加熱和下方加熱紐賽數分佈 78 圖 4-31 Re =200,300,W TW=40℃ 溫度層化區的比較………. 79 圖 4-32 Re =300,W TW =40℃靜態入口之流場可視化與模擬比較………. 80 圖 4-33 Re =300,W TW =40℃動態 t=3/4 時入口之流場可視化與模擬比較……….. 81 圖 4-34 Re =300,W TW =40℃動態 t=2/4 時入口之流場可視化與模擬比較……….. 82

圖 4-35 Re =300,W TW =40℃動態 t=3/4 時出口之流場可視化與模擬比較……….. 83 圖 4-36 Re =300,W TW =40℃動態 t=4/4 時出口之流場可視化與模擬比較……….. 84

符號說明

A 渠道截面積 [m2] b A 巴沙木面積 [m2] h A 加熱片表面積 [m2] 1 m A 左右兩邊熱保護加熱片接觸面積 [m2] 2 m A 上下兩邊熱保護加熱片接觸面積 [m2] En 不同振動頻率下紐塞數增加率 c f 渠道振盪頻率 [s-1] c F 無因次渠道振盪頻率(Fc fcW/ u0) g 重力加速度 [ms-2 ] Gr Grashof 數( 3 2) / TW g Gr I 輸入加熱片電流 [A] a k 空氣熱傳導係數 [Wm-1℃-1 ] b k 巴沙木熱傳導係數 [Wm-1℃-1 ] m k 加熱片間 OB200 導熱膠之熱傳導係數 [Wm-1℃-1 ] 連桿長度 [m] c 渠道振動幅度 [m] L 無因次連桿長度(L/W ) c L 無因次振動幅度(Lc lc/W ) Q 空氣流量 [m3s-1] air Q 傳入流場之熱量 [W] in Q 輸入加熱片之總熱量 [W] lose Q 熱經由巴沙木散逸之損失 [W] 1 2 Q 熱由加熱片 2 傳到加熱片 1 之熱量 [W] 3 2 Q 熱由加熱片 2 傳到加熱片 3 之熱量 [W] 4 2 Q 熱由加熱片 2 傳到加熱片 4 之熱量 [W] 5 2 Q 熱由加熱片 2 傳到加熱片 5 之熱量 [W] R 鎳鉻絲電阻 [Ω]Nu 平均紐塞數 W Re 雷諾數(以渠道寬度為特徵長度) s 滑塊與連桿接點至套筒圓心之距離 [m] S 無因次渠道運動位置方程式(S s/W ) Sp 新座標之無因次渠道運動位置方程式(Sp=SL) t 往復運動週期 [s] w T 壁面溫度 [℃] T 流體進口平均溫度 [℃] w T 加熱片銅片表面與進口流體平均溫差 [℃] 0 u 流體進口平均速度 [ms-1] V 輸入加熱片電壓 [Volt] c v 渠道振盪速度 [ms-1] c V 無因次渠道振盪速度 W 渠道入口寬度 [m] x,y, 卡式座標 [m] 希臘符號 空氣熱膨脹係數 [℃-1] 空氣動黏滯係數 [m2s-1] 無因次時間 模擬與實驗的差異度

第一章 緒論

近年來因應許多工程上的需要,機械元件所需承受的熱負載也是不斷增加, 當元件處於高溫高壓下會縮短其使用的年限並且容易發生破損的現象,為解決此 現象所衍生的元件損害與故障,機構熱傳效率的提昇一直是重要的研究課題。在 許多機器運轉操作前,事前熱機一方面是工作安全起見,另一方面是為了使機器 有更高的熱效率,而為解決機器所能承受的高熱力循環壓力與高溫以確保使用壽 命,除了使用能承受更高溫高壓的材料外,更有效率的冷卻散熱系統也是一件刻 不容緩的工作。 舉例來說,船舶的引擎為船舶推進的動力來源,假設引擎發生故障,將造成 船舶無法正常繼續運作。而位於引擎燃燒室附近之機械元件,因長期處在高溫高 壓的熱負載狀態下,容易且經常發生故障。燃燒室內之活塞,其頂部直接與汽缸 內之火焰接觸,除了承受爆炸瞬間的極大壓力外,亦從燃氣中吸收了大量的熱 量,若活塞頂部溫度過高,又不能及時冷卻,使用日久,將造成活塞燒損或龜裂, 這不只使引擎無法正常運轉,發揮其最大效率,引擎結構複雜,維修不易,也會 使維修營運成本增加。 為因應全世界都面臨嚴重的能源危機,除了致力於發展替代能源之外,節約 能源政策已在全世界所有國家努力下執行。對於船舶引擎來說,不斷攀升的石油 價格增加燃油成本的花費,因此為了降低燃油成本在航運成本所佔的高比例,船 舶引擎的發展將朝向低引擎轉速、高溫高壓之熱力循環等方向邁進。為了使船舶 的引擎效率提昇,以最少的消耗油量產生最大的輸出動力,勢必要提高燃燒壓 力,也因此增加了燃燒溫度。目前船舶柴油主機推進引擎,其內部燃燒室之最大 循環壓力與溫度(Maximum cycle pressure and temperature)已高達 120 bar 及 1500℃,活塞在此高溫高壓工作環境下,經常會有損壞的情形。為因應船舶引 擎的馬力輸出再提高,所造成引擎活塞熱負載增高的問題,活塞之冷卻技術必須配合提昇,以便能將瞬間達到高溫的部分熱量帶走,降低其溫度,使得活塞材料 能夠承受更高的溫度與壓力。因此對活塞內更有效之冷卻系統熱傳性能的研究, 實為現代造船工業朝向低耗油率、輸出馬力大等發展趨勢之重要研究焦點。 目前船舶用柴油主機的活塞冷卻系統種類繁多,以蘇撤(SULZER)的大型 柴油主機為例,如圖 1-1,其活塞的冷卻大多採用孔道式冷卻系統。圖 1-2 為從 1968 至 1998 年,蘇撤之大型柴油機每單位活塞面積上所能承受的引擎最大輸 出功率,與其相對應時間之活塞內部的冷卻系統發展過程。如圖裡所示,在這 30 年期間,柴油機內之每單位活塞面積所能負載的最大功率由 0.34 增加至 0.78 (kW /cycle cm2),除了表示活塞內部冷卻系統更有效率外,也因此使得其設計 逐年複雜。在 1969 至 1979 年間,蘇撤大型柴油機的冷卻系統主要為在活塞冠 內之冷卻室設計一些冷卻孔道,當活塞作往復運動時,加壓的冷卻流體經由在冷 卻室下方的伸縮管進入此孔道內,待其完成熱交換後,再藉由另一伸縮管將冷卻 流體送出引擎外,完成冷卻系統的循環。為了能使活塞承受更大的輸出功率,1980 年後,蘇撤採用了另一種冷卻系統。此種冷卻系統保留之前的冷卻室,但額外在 活塞冠下方加裝少許的密封管道,稱之為往復運動熱管,即是利用其往復運動的 特性來增加冷卻效果,又因此冷卻管道可盡量接近受熱表面,使冷卻效果大增。 在最近幾年,更出現以衝擊噴射(jet impingement)來提昇活塞內的熱傳性能, 雖然此技術有助於冷卻效率的提昇,卻也因此無形中增加了製造上的困難。 由於活塞冷卻通道內之冷卻流體會隨活塞作往復運動,其流場與其熱傳特性 除與管道的幾何形狀有關外,也會受系統往復運動時所產生的往復力影響,形成 脈衝流(pulsatile flow)。在過去,Grassmann and Tuma[1]在 1979 年以實驗量測 一受脈動力之平滑管流,於紊流狀態下之質傳特性。結果證明其 Sh No. (Sherwood number)可增加至一般穩態管流的 250﹪。Patera and Mikic[2]指出此現象是因為

流體受脈動力影響,自壁面處產生分離(separation)及回流(flow reversal)兩 種混合(mixing)現象,進而增加了流場的不穩定性(hydrodynamics instability)

所造成的效果。Kim[3]等人更利用數值模擬方法,發現受脈動力影響之流場, 其熱傳特性也會受其所施的脈動力大小不同而有所差異。Nishimura[4-6]實驗與 模擬,利用波浪形管道取代平滑管道研究脈動流的熱傳變化,發現隨著雷諾數增 加熱傳率也有顯著的增加,其流動的型態則直接影響熱傳速率,且與往復頻率有 關。Bergles[7]在 1996 年的美國國家熱傳會議邀請演講中,指出近年來工業界 提昇熱傳性能的技術有環形管流(coiled tubes)、表面粗糙法(rough surface e)、 衝擊噴射(jet impingement)等實用技術。其中以表面粗糙法之內設凸起物(rib) 較被廣泛採用,於工業應用中,很多熱交換器及燃器渦輪葉片內,即利用各種不 同 形 式 之 凸 起 物 來 提 昇 熱 傳 性 能 , 因 為 凸 起 物 本 身 穿 透 流 場 次 邊 界 層 (sub-layer),並引生渦流(eddy)及增加紊流強度(turbulence intensity),使得 熱傳性能得以提昇。而自 60 年代即有許多有關此方面的研究,例如 Webb[8]以 實驗量測來探討於平滑管中加裝凸起物對熱傳性能的影響,結果證明其熱傳效果 都遠比平滑管來得好。Han[9]以雷諾數從 7000 至 9000 之紊流流場在內設凸起 物之方管中進行實驗,發現因加裝凸起物所受的影響,其局部 St 數(local Stanton number)可增加至平滑管的 150﹪-220﹪,往後持續性的研究大都朝向改變入口 區的形狀、長度,以及改變凸起物的幾何形狀與裝設位置等方面進行。Mackley、 Tweddle and Wyatt[10]利用脈衝流流經內有嵌入擋板的管道中,結果發現 Nu. no.

(Nusselt number)跟穩流流經光滑的管壁相比明顯地增加,Mackley and Ni[11]利

用脈衝流流經安插週期性擋板的管道,結果發現軸向混合 (radial mixing)效果相 當良好,Chang[12]利用實驗量測方法,比較內設凸起物之靜止流場與受往復運 動之動態流場的熱傳性能。結果發現往復運動下的熱傳效果,會隨著往復運動速 度的增加而提昇,當達到其實驗中的最高往復運動速度時,熱傳效果可比在靜止 流場中增加 45%。之後 Chang[13]又對往復平滑面反重力式盲管進行熱傳實驗, 發現於往復管中慣性力相對強度提升可提高熱傳但亦增加無因次壁溫,視管壁區 間及往複數範圍,增加往復力相對強度可提高或降低無因次壁溫。

比較上述各種增加熱傳量的方法,利用被動式方法是由於受到流場在熱傳面 上形成的速度與溫度邊界層妨礙熱量傳出的影響,因此熱傳效率的增加受到限 制。根據熱傳導的傅利葉定律,在溫度梯度小的情況下,熱傳量也比較小。因此, 溫度邊界層的存在將限制壁面所能傳出之熱傳量。為了大幅提高高溫壁面的熱傳 效率,必須移除熱傳面上的邊界層,使高溫壁面直接與低溫流體接觸,進而提高 壁面與流體之間的溫度梯度,達到增加壁面熱傳量的目的。因此,Fu et al.[ 14] 採用在加熱壁面上裝置移動薄塊的方式,藉由薄塊在加熱壁面上快速地往復運動 有效掃除壁面的邊界層,有效增加管道內的熱傳效果,結果顯示最大的熱傳可以 增加98%;之後Florio[15]也做過類似的模擬,利用一個平板在凸塊前往復振動 探討自然對流熱流的變化,發現熱傳效益在凸塊前有平板振動比沒有平板振動的 情況下提升了52%。但是利用薄塊掃除溫度邊界層以增加熱傳效果的方法,由於 受限於往復機構必須在溫度邊界層內才能達到要求的熱傳效益,因此無法有效的 應用在具有凹槽、凸塊以及複雜幾何形狀外型的管道內壁。以上是利用振動讓熱 傳增加,所以有人提出振動對熱傳的影響。例如Fu et al.[16-17]即針對密閉環境 中變動加速度和振動對自然對流的影響加以探討,並發現簡明的修正公式以預測 共振頻率及紐塞數的變化。Kim[18]在實驗中,發現了振動頻率變化會影響熱傳 的傳遞,但是往往熱傳率的最大值不一定是在頻率最大的時候,而是會在一個特 定的自然頻率下產生共鳴,稱之為共振頻率。。Fu 與Huang[19-20]利用數值分 析的方法探討垂直通道中,加熱振動面之振動頻率、振幅以及雷利數(Rayleigh number)對於自然以及混合對流的影響;在相同的雷利數下,加熱面以不同的振 動頻率與振動幅度之組合下,其熱傳速率有可能會小於固定不動的狀態,也就是 在不同的振動頻率與雷利數組合之下可以找到一臨界振動頻率,並可利用振幅與 雷利數來表示之。 對於如何改善活塞頂面溫度,在實際物理模式下廖[21]對於活塞頂部高溫 面下方加裝一冷卻流道,並採取二維 ALE 方法進行數值分析,並針對不同噴入

氣流的雷諾數,活塞震盪頻率,活塞振幅,比較其熱傳效益。其結果顯示當雷諾 數愈高,流體可以帶走愈多的熱;另外當活塞振動頻率愈高時,隨時間的平均熱 傳率會增高;當振幅增高時,一個週期內的最高熱傳率會增高。賴[22]的研究 認為,實際的活塞頂部受到引擎室爆炸的影響溫度非常之高,該區流場受溫度效 應影響的比例非常大,因此自然對流效應不容忽視。因此賴模擬的過程中,加入 了溫度對於自然對流的影響,並針對不同噴入氣流的雷諾數、活塞震盪頻率、活 塞振幅、重力方向,比較其熱傳效益。其結果顯示當重力方向和進口流相反時, 活塞頂部的流體容易由於高溫而形成溫度層化,導致活塞頂部熱傳效率降低;當 進口流體雷諾數變大時,除了導致流體衝擊高溫壁面的現象更加明顯外,流體隨 活塞做往復運動期間,流道內部流場的擾動也會隨著雷諾數增加而變大,因此活 塞頂部高溫壁面的熱傳效益會明顯的隨著流體雷諾數的增加而增加;而當重力方 向和流體的進口方向相同時,由於浮力效應會將高溫流體帶離高溫壁面,因此增 加了管道內冷流體接觸高溫壁面的機會,而有使熱傳效率增加的情形。連[23] 則是在冷卻渠道上加上一層多孔性介質以探討其熱傳效應,結果顯示加入多孔性 介質後的確能有效改善活塞頂部高溫壁面的熱傳;活塞開始振動時,在低浮力效 應下的平均紐塞數變化較大,但其對整體時間平均的紐塞數而言還是比高浮力狀 況下來的大,這也就說明浮力效應加強將會使冷卻熱傳效應降低。 余[24]跟陳[25]將廖[21]的模擬做實驗的驗證,其管道與地面水平放置, 所對應之 2 Re Gr 值範圍為 0.03~0.23 之間,未考慮重力影響之自然對流,主要 以強制對流為主,靜止的狀態下其頂部之強制對流熱傳效率以前段最好、中段次 之、後段加熱區最差;在相同的雷諾數下,熱傳效率並不會因為震動頻率升高而 呈現逐漸增加或減少的趨勢,但是內部流場存在一個自然頻率,在此頻率下可以 大幅度的提升頂部熱傳;在相同的振動頻率下,熱傳效率會因雷諾數的提升有增 加的趨勢。 林[29]將賴[22]的模擬做實驗的驗證,也考慮到實際引擎運轉方向也與地面

垂直, 將根據自然對流引發的浮力效應做混合對流之實際的驗證,並與模擬相互 對照,且在考慮重力的影響下 2 Re Gr 值的範圍為 0.8~6.47 之間, 將 U 型渠道 垂直擺置,探討進口流體與重力方向同向來進行熱傳效率分析,實驗結果可發現 渠道振動之後依然是前段最好、中段次之、後段加熱區最差,且在各個振動頻率 下,隨著雷諾數增加其紐賽數也增大,熱傳效益也更好。 比較林[29]和陳[25]的實驗, 林[29]有考慮重力影響下之實驗,故自然對流 與強制對流效應皆列入考慮與陳[25]的實驗比較,其實驗設備水平放置重力影響 較小,且溫度差範圍只有 5℃,故自然對流效應更小,主要為強制對流,結果得知 在開放流道同一雷諾數下,自然對流對於紐賽數的變化有增益的效果,故考慮重 力影響之垂直渠道混合對流的散熱效果,比不考慮重力影響之水平實驗較為理 想。 為了驗證賴[22]之想法且延續林[29]的結果與其比較,本實驗將ㄇ型渠 道垂直擺置,且與林[29]反向,探討進口流體與重力方向反向來進行熱傳效率分 析,且對自然對流引發的浮力效應做混合對流之實際的驗證,並與模擬相互對 照。在考慮重力的影響下 2 Re Gr 值的範圍為 0.8~6.47 之間,為了與林[29]之結 果容易比較,在流場中施予的各項振動頻率,其 、Gr 皆與林[29]的數據雷同, 探討活塞頂面紐塞數(Nusselt Number)變化情形,藉此得到一個熱傳效率較高的 設計參數,並將水平、重力同向、重力反向,做一個完整的分析,希望能藉由此分 析結果,對工業界實務應用上有所幫助,且能提供活塞內部冷卻系統設計的參考。 Re

第二章 垂直往復式冷卻渠道之熱流實驗

2.1 實驗設備 本實驗將探討活塞內部冷卻渠道之冷卻流體隨活塞進行往復運動對活塞壁 面散熱效率影響情形,圖 2-1(b)為活塞加裝一冷卻渠道在汽缸內作往復運動 之示意圖,由於活塞會上下進行往復運動,在壁面附近留有一冷卻渠道會隨著活 塞進行運動,所以本實驗將實驗設備架設與地面垂直,進一步考慮了重力的影 響,從流體進口速度與重力方向同向觀察,希望藉此往復機制可以增加活塞高溫 壁面的熱傳效率。為了進行此實驗分析,實際架設一設備如圖 2-2 所示,進行進 口速度與重力方向同向之實驗,首先是冷卻流體部份,利用送風機(1)提供穩 定且連續的空氣來作為工作流體,用以冷卻高溫壁面,空氣經由風機送出以後, 利用圓管輸送經方形轉接頭進入冷卻渠道(4),冷卻渠道分為延長渠道(41)、 方形套管(42)和 U 型渠道(43),其中 U 型渠道為本實驗之測試段,因此在 渠道的頂部壁面放置自製加熱片,用以提供熱量作為模擬活塞內部的高溫壁面, 並方便於實驗時計算壁面紐塞數,進而了解壁面的熱傳效率,並將此部份渠道固 定在一往復機構(5)上,當往復機構開始運作時,渠道會隨之進行往復運動, 此時裡面的冷卻流體受到振動影響,對壁面散熱也會有不同的效果,最後利用個 人電腦擷取各項所需數據,經過處理以後進行壁面的熱傳分析。以下將實驗設備 分為冷卻渠道與流量量測裝置、高溫壁面加熱裝置與溫度量測裝置、往復運動機 構與個人電腦等四部份詳加討論。 2.1.1 冷卻渠道與流量量測裝置 (A) 風機 考慮本實驗為低雷諾數低風速實驗並且渠道開口口徑較小,因此選用全風公司出產的環形鼓風機(Ring Blower)作為工作流體輸送的動力源,型 號為 RB-200A,輸出功率 0.18KW,開口口徑為一英吋。其優點為高風壓、 低噪音、低震動,並且開口管徑較小方便配置管線。為了控制風機輸入的風 量及改善送風的穩定度,採用東元電機公司出產的 N2 系列變頻式馬達控速 器,此為整個實驗送風的部份。 (B) 冷卻渠道 本實驗之冷卻渠道以透明壓克力材料製作,方便於之後進行流場可視 化,考慮整個實驗之規劃,將渠道設計為開放吹氣型。實際渠道尺寸如圖 2-3 所標示,大致上分為三個部份,第一部份為U 型渠道(43),這部份與 渠道其他部份分開,將之固定在往復運動機構上,可進行上下往復運動,渠 道的入口寬度為 30mm,高度為 120mm,渠道頂部為加熱面(61),分別 有三組相同面積為長 86mm × 寬 36mm 之加熱區塊位於圖中所標示之位 置,為了使實驗接近模擬簡化的三維流場,需將加熱區塊置於 z 方向之中間 區段,以求與數值模擬條件相符。第二部份為延長渠道(41),工作流體由 風機送出在此進入渠道,並在渠道內流體進口處擺放數個蜂巢(honeycomb) 和整流網(screen),以降低由風機產生之流場紊亂的強度,形成均勻流 ( uniform flow ),符合數值計算之入口條件,另外在延長渠道進口的末端 將與 U 型渠道銜接的地方處鑿穿一個直徑 1mm 的小孔,作為熱電偶線伸入 口,此熱電偶線量得的溫度即為測試區之入口空氣溫度。為了防止 U 型渠 道往復運動時和延長渠道產生太大的間隙,造成氣體嚴重外洩,所以用方形 套管(42)將兩端連接,方形套管的後方保留 3cm 距離與延長取道相連接 並採取固定式,至於前方 12cm 距離則保留予 U 型渠道往復運動所需之空 間,形成一個完整的渠道,此為冷卻渠道第三部份。 (C) 流量量測 流體由風機送出後經由圓管輸送,為了計算流體的速度(u0),必須量

測入口流量(Q),若管道面積(A)為已知,由Q/Au0 即可求得流速, 並得以確定實驗所需之流體進口雷諾數。本實驗選用浮子流量計(圖 2-2 之 (2))來量測工作流體流量,此流量計量測範圍為 200 c.c/s ~2000 c.c/s。 為求浮子流量計量測準確,基本上流量範圍最好處於刻度的中段區域,並且 工作流體進入流量計之前的入口長度須為管徑的 20 倍以上。最後流體經過 流量計藉由方型轉接頭進入方型的冷卻渠道來進行流場熱傳效率分析。 2.1.2 往復運動機構 往復運動機構(圖 2-2 之(5))在實驗中為帶動渠道進行往復運動,並且藉 由馬達轉速的不同來改變實驗參數(無因次振動頻率),分為傳動組件配合步進 馬達及驅動器,其組合詳述如下: (A) 傳動組件: 傳動組件機構設計如圖 2-4 所示,圖 2-5 為其側視圖,以不鏽鋼材質製 造一機構可以利用步進馬達的旋轉帶動 U 型渠道進行來回振盪的運動。此 機構設計為將 U 型渠道(43)固定在可移動的滑塊(53)上,滑塊固定只 能在滑軌(55)上移動,限制其移動為一維方向,另一方面將步進馬達之 傳動軸(56)鎖上一圓形套筒(57),並在套筒上距離圓心 30mm 處鑽孔, 此距離即為渠道振動幅度( ),利用連桿(54)將套筒與滑塊連接,當馬 達轉動時,由於偏心作用,渠道因此來回運動,在實驗中可藉由調整步進馬 達轉動頻率,即可控制渠道往復運動之速度。 c 由於數值模擬部份設定渠道進行正弦波之往復運動,以下說明為渠道進行正 弦波往復運動之原理: 如圖 2-4 所標示 s:滑塊與連桿接點至套筒圓心之距離 渠道運動位置方程式

2

2 2 cos 2 sin c c c c F L L F L W s S (2-1) S的運動範圍為Lc LS Lc L 定義新的座標:Sp SL

F

L

L

F

L L L S Sp c c 2 c c 2 2 cos 2 sin (2-2) p S 的運動範圍為Lc Sp Lc 將位置方程式對時間取一次微分可得渠道運動速度方程式

2 2 2 0 cos 2 2 sin 2 cos 2 2 cos 2 c c c c c c c c c c c F L L F F L F F L F u v V (2-3) 圖 2-6 為式(2-3)之結果,橫座標為時間軸,縱座標為無因次渠道振 盪速度,當 趨近於無限大,也就是說連桿長度無限長,渠道往復運動 將會呈現正弦波 c / ) 2 sin( c c F L

S 振盪,一次微分的無因次振盪速度方程式 則為 cos 2Fc / / c cL F c 2 V ,當 =1.5 時的速度方程式與理想的弦波振 盪則有一段差距,此實驗機構 =4,由圖觀察得知與正弦波振盪差異甚 小。 c c (B) 步進馬達及控制器 由於渠道往復運動需由馬達傳動軸來提供一個轉速,因此選用 SANYO DENKI 公司型號 103H8223-5111 的 1.8 度 2 相步進馬達,最大驅動力為 70kg-cm,解析度與相關的馬達運動參數如表 2-1 所示,同時利用個人電腦, 透過 RS-232 通訊埠與 Parker 公司型號 OEM750X 的馬達控制器連接來啟動 馬達和設定馬達運轉參數,以控制步進馬達的作動行為。 2.1.3 高溫壁面加熱裝置與溫度量測裝置 為得到較佳的高溫壁面與方便量測各點溫度用以計算此實驗之紐塞數,以銅 片、鎳鉻絲及巴沙木等材料製成加熱片,並由電源供應器提供電能使鎳鉻絲發熱產生熱量,加熱片的組成如圖 2-7 所示。每片加熱片上均黏有熱偶線,用以量測 該點溫度。 渠道頂面之加熱板主要做法為分別將三塊表面積為長 62mm × 寬 12mm 及兩塊長 36mm × 寬 12 mm 之加熱片緊密結合為一組長 86mm × 寬 36mm 之加熱區塊後,再將三組加熱區塊置於一長 200mm ×寬 120mm 且厚度為 10mm 之組合巴沙木板,在組裝時需注意保持加熱區塊表面與巴沙木板表面維持 同一平面,各組加熱區塊詳細位置如圖 2-8 所示,依流體入口方向加熱區分為 前、中、後段加熱區,各個加熱區塊僅中間加熱片為實驗計算所用,上下左右四 塊加熱片則為熱保護用。為了減低熱量從組合間縫隙散失,在加熱區塊周圍及後 方貼附絕熱泡棉。 (A) 加熱片原理: 將鎳鉻絲纏繞於孔洞分布均勻的電路板,並且連接電源供應器通以電流 使其均勻發熱,外面包覆高熱傳導係數的銅片藉此形成一個表面均溫且對於 熱反應快速的發熱體。在其側邊利用相同製作過程的銅片夾層緊靠來達成熱 保護的效果,當這些銅片夾層都加熱到相同溫度時,彼此間就不會有熱傳, 藉此降低無法估計的熱損,但是實際上銅片上的表面溫度極難調到等溫,所 以加熱片間的熱傳也無法忽略。銅片的上表面置於流場中,熱量由流場的流 體經熱對流方式帶走,下表面則緊貼巴沙木用以計算下方熱傳導帶走的熱損 失,其餘的部份則貼覆絕熱泡棉使其熱損失降到最低。 (B) 加熱片的製作方法: (1)材料準備: 銅片(厚度 0.05mm)、電路板(厚度 1.6mm)、直徑 0.17mm 之鎳 鉻絲,鐵氟龍絕緣膠帶、巴沙木(厚度 1.5mm 和 6mm)、直徑 0.001mm 之 J-TYPE 熱電偶線、OMEGA 公司的 OB-200 導熱膠、AB 膠等。 (2)熱電偶線之焊接 :

將直徑 0.001mm 之 J-TYPE 熱電偶線,去掉外面包覆的絕緣皮後, 利用點焊機將熱電偶兩條不同的金屬線端點焊接起來,然後接上型號 MV100 的資料擷取機去讀取,放置在室溫中一段時間,再去觀察不同條 間熱電偶線是否溫度差在 0.3℃之內,符合在溫差內就通過測試,沒有則 重新焊接直到符合所需要的標準。 (3)製作銅箔夾層(65): 將厚度 1.6mm 之電路板裁成長度 62mm,寬度 11mm 之長條型,其 內部有 96 個孔洞(24×4),表面有金屬的部份用砂紙磨去,並取中間且 均勻分佈鑽通孔以便於放置熱偶線;於裁好的電路板上繞以細密且均勻間 隔之鎳鉻絲,其纏法如圖 2-7 中(62)所示,注意鎳鉻絲需保持平整避 免在電路板表面發生高突而與銅片間隙太大,接著再將鐵氟龍絕緣膠帶包 覆於纏好鎳鉻絲的電路板外用以與銅片絕緣;切取尺寸為 62mm×24mm 厚度 0.05mm 之銅片,將銅片折成寬度為 11mm 之 U 字型,包覆於巴沙 木外且銅片表面需盡量保持平坦。並將穿過電路板夾層之熱電偶線黏貼於 銅片內側通孔對應的位置。 (4)製作巴沙木夾層(66)、(67): 為了減少同組五塊加熱片間因為組合時產生的接觸熱阻,因此把一組 加熱區塊所需的五個巴沙木夾層一起製作,將巴沙木(厚度 1.5mm 和 6mm)裁成一塊長度 62mm,寬度 36mm 之長方體,也就是五塊銅片夾 層組合起來的大小,對照銅片夾層適當的位置鑽通孔用來穿過所有的熱偶 線。為求估算經由巴沙木的熱損失,在巴沙木(厚度為 1.5mm)上下放 置熱偶線以量測溫度,用以求得藉由熱傳導耗散的熱量。 (5)加熱片成形: 組裝時,如圖 2-7 中所示,最上層為銅片夾層,中間為厚度 1.5mm 之巴沙木夾層,下層則為 6mm 之巴沙木夾層,熱偶線分別由各通孔拉出,

熱偶線的位置如(68)所示,主要量測的銅片夾層六條,熱保護銅片夾 層三條,中間巴沙木上下各六條,接著再將各層之間均勻塗上導熱膠,組 合夾緊放置 24 小時待其乾燥固定,即可完成組裝工作。製作過程中需注 意加熱面銅片保持平整,以達到均溫效果。另外需注意加熱片有無縫隙, 須以導熱膠或 AB 膠於適當的地方填補。圖 2-8 為完成後之加熱區段位置 圖。 (C) 加熱片測試: 將完成後加熱片之兩條鎳鉻絲連接電源供應器,由電源供應器提供一電 位差,鎳鉻絲通電後發熱,使銅片溫度上升,因其加熱片的面積為待其加熱 片溫度穩定後擷取黏貼於銅片背面六條熱電偶線之溫度,若彼此溫度差均能 維持在 0.3℃內則通過測試,圖 2-9 即為一測試結果,加熱的溫度設定為高 於室溫 20℃,圖中標示的溫度為加熱面銅片表面各點的溫度。 為準確的控制每個加熱片之輸入熱量,將每一加熱片分別連接至 MOTECH 公司型號 LPS305 的直流電源供應器,並且利用 UNI-T 公司型號 UT60E 的三用電表量測電壓與電流值,溫度量測部分則利用 OMEGA 公司

J-TYPE 熱偶線,配合 Yokogawa 公司型號 DA-2500E 的資料擷取器,讀取

各熱電偶線溫度值。並以 National Instruments 公司 GPIB-USB 資料擷取卡, 將熱偶線所量得的溫度值讀入個人電腦進行分析。 (D) 量測溫度裝置 溫度在工業界上扮演著重要的角色,而準確溫度的量測對工業界更是重 要,目前工業界常用的溫度量測裝置為電子式溫度感測器,電子式溫度感測 器大致尚可分為接觸式(非輻射型)與非接觸式(輻射型),常見的接觸式 感測器有熱電偶,電阻式、與熱敏電阻式,其中熱電偶式的溫度量測廣泛的 被應用在工業中,如航空機具、核能急火力電廠、石化工業等,因其具有可

以提供精確、可靠、及連續的溫度記錄之優點,且適用溫度範圍相當的廣。 熱電偶量測溫度原理為利用兩種不同的金屬或合金線,在兩不同線端點 處焊接在一起,當此焊接點與待測高溫面接觸時,會產生電壓差而造成熱電 流運動現象,而其大小則依據焊接點與另一端參考點之溫差,此參考點溫度 必須為一定值,藉由熱電流運動力,可推算出焊接點之溫度,依據電壓大小 來判斷被測物之溫度,而其準確度與範圍就和材質有非常大的關係,目前業 界常見的有 E、J、T、K 等 TYPE 的熱電偶。 本實驗溫度量測部份採用 OMEGA 公司出產 J-TYPE 熱電偶,利用 Yokogawa DA2500E 資料擷取器將熱電偶的電壓類比訊號取出並轉換成溫

度值,並利用 National Instruments GPIB 介面卡將資料傳輸置個人電腦,最 後經過個人電腦將資料處理並加以儲存。 2.2 實驗步驟 本研究主要目的在以實驗的方法,進行 U 型渠道往復運動之頂部熱傳效應 分析,實驗共分為三部分:進口流體雷諾數量測、啟動往復運動機構與壁面溫度 量測。 2.2.1 進口流體雷諾數量測 為了探討 U 型渠道頂部熱傳效率與進口流體雷諾數之關係,故工作流體進 口平均速度需確定,由 A Q u0 此式得知,當渠道截面積 已知,平均速度 則 可以由流量計讀數Q 代入前式計算求得,藉由調整風機控速器來調整進口流量, 即可得到實驗所設定之雷諾數。 A u0 2.2.2 啟動往復運動機構 本實驗以解析度 36000 步/轉之步進馬達帶動往復運動機構,其運動狀態可

由馬達轉動求得,相關的馬達運動參數如表 2-1 所示,渠道振動頻率可以經由控 制器調整步進馬達轉速得到,因為步進馬達轉動一圈則 U 型渠道前後來回振盪 一次。為確認其精準度,利用碼表量測 U 型渠道振盪 120 次所歷經時間,並換 算成頻率與控制器所輸入之頻率作比較,發現誤差極小,控制極為精準,但因步 進馬達扭力無法負載滑軌快速移動所需要的力矩,故轉速不能過高。 2.2.3 U 型渠道底部壁面溫度量測 本實驗藉由量測 U 型渠道壁面溫度,進而計算壁面平均紐塞數,由於 Yokogawa 公司型號 DA-2500E 的資料擷取器掃描速度較慢,無法配合 U 型渠道 的往復運動速度來進行暫態溫度的量測,因此以個人電腦每 30 秒求得各點的溫 度,連續量測一小時,加以平均觀察其溫度的變化。實驗步驟如下: 1. 將管道流量調整以符合實驗所需的雷諾數。 2. 啟動電源供應器使加熱片溫度上升。 3.啟動往復運動機構並調整至所需振動頻率。(靜態量測可忽略此步驟) 4.等待流場與實驗設備運轉穩定。 5.個別調整加熱片的輸入功率,使各加熱片表面溫度皆相同(即溫差≦ 0.3℃)。 因加熱溫度介於 10℃~40℃,與陳[25]的實驗相比,溫度梯度較大,受自然 對流的三維浮力效應影響較大,所以加熱片溫度極難控制在等溫,陳[25]之實 驗溫差在 5℃,主要以強制對流為主所以自然對流的浮力效應較小,溫差可調至 在 0.1℃上下。故本實驗溫差量測溫差在 0.3℃內再以平均計算。每半小時量測 溫度變化一次,並調整電源供應器,使加熱片間近似等溫(即溫差≦0.3℃),並 且高於流體進口平均溫度到所需要的溫差,若連兩次量測各加熱片表面溫度與流 體進口平均溫差均為定值(例如 20℃±0.3℃),則判定溫度場趨於穩定,即開始 紀錄實驗數據,反之繼續調整表面溫度。

利用電源供應器的電能轉換來模擬熱源時,最理想的狀況為所有熱量皆傳遞 到銅片上,但實驗中熱量損失無可避免,在忽略熱輻射的前提下,當熱量輸入加 熱片後,有三種傳遞的途徑,一為經由表面的銅片傳入流場,此為計算紐塞數的 主要部分,另一為經由巴沙木向後方散逸,第三部分則為加熱片彼此間的熱傳, 詳細熱損計算原理如下: 加熱片元件的熱量計算原理與其紐塞數之定義如下述(A)至(D)所示: (A) 輸入加熱片的能量: 電源供應器提供加熱片能量,由於電阻為溫度的函數,會隨著溫度變 化而變化,不是定值,所以輸入能量採取輸入電壓與電流的乘積來計算 I V Qin (2-4) (B) 散逸的能量: 雖然巴沙木背面加有絕熱泡棉,但仍有熱量由此散逸 dy dT A k Qlose b b / (2-5) 式中 kb為巴沙木熱傳導係數=0.055 (W/m℃) Ab為巴沙木面積=0.062×0.012= 7.4 4(m 10 2 ) dT為巴沙木兩端溫度差(℃) dy 為巴沙木厚度=0.0015(m) (C) 加熱片間熱傳: 由於溫差範圍在 10℃、20℃、30℃、40℃,因此表面溫度梯度較大, 表面溫度變化劇烈,不易將各加熱片表面溫度調為完全相同,使得加熱片 間有些微的熱傳量(圖 2-9 有標示加熱片的編號) dx dT A k Q21 m m / (2-6) 式中的 km為加熱片間 OB200 導熱膠熱傳導係數 = 2.3 (W/m℃) Am1為左右加熱片接觸面積=0.062×0.002=1.24× 4 (㎡) 10

Am2為上下加熱片接觸面積=0.012×0.002=2.4× 5 (㎡) 10 dT為兩加熱片間溫度差(℃) dy 為 OB200 導熱膠之厚度約為 0.001 m 因此Q21可求得 同理由加熱片 2 傳至加熱片 3 之能量Q23可求得 同理由加熱片 2 傳至加熱片 4 之能量Q24可求得 同理由加熱片 2 傳至加熱片 5 之能量Q25可求得 (D) ㄇ型渠道頂部壁面平均紐塞數估算: 由加熱片傳入流場的總能量為 5 2 4 2 3 2 1 2 Q Q Q Q Q Q Qair in lose (2-7) 根據紐塞數定義計算高溫加熱片的平均值 a w h air k W ΔT A Q Nu (2-8) 式中 Ah為加熱片表面積=0.062×0.012=7.4×10-4 (m2) 為加熱片銅片表面與進口流體平均溫差 Tw W為管道寬度=0.03(m) a k 為空氣熱傳導係數(W/m℃) 2.3 流場可視化設備 在低速的空氣流場中,使用放煙線法(Smoke-Wire Techniques)來進行流 場可視化,是被廣為採用的方法之一。此方法是在測試段中放置塗上煙油之金屬 線,並將金屬線通以電流使之發熱,則金屬線上的煙油會揮發形成煙,而煙在流 場中則形成煙線,如此一來就可以實際觀察流場瞬間變化情形。Yang[26]中提 到,放煙線法是 Raspet 與 Moore 於 1950 年代所發展,最早應用在觀測邊界層 的速度分佈。之後,歷經許多改進與發展,放煙線法的技術已經非常成熟。因此,

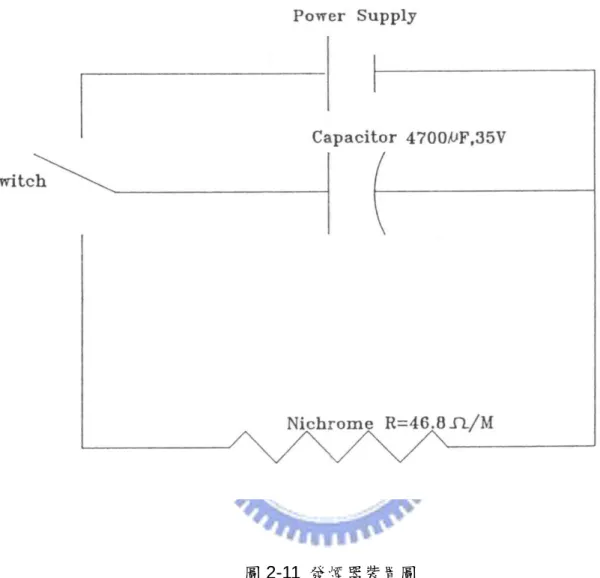

本實驗採用放煙線法來觀測流場結構並選用線徑 0.17mm 之鎳鉻絲和白脂油來 進行流場可視化。 本實驗發煙器放置於 z 方向中間區域,在此區域二維效應最明顯,為本次觀 察的重點,發煙器之裝置如圖 2-11 所示,當 switch 瞬間打開時,整個線路會有 電流流通,鎳鉻絲因而發熱,促使煙油揮發。 在渠道底部依欲觀察流場之位置鑽孔,以利鎳鉻絲通過置於流場內部,將鎳 鉻絲穿入,並且固定之,如圖 2-11 所示,鎳鉻絲穿過壓克力管壁後與電源供應 器連接,接頭處需利用絕緣膠帶將之固定,避免實驗進行中渠道振動時,接頭地 方鬆脫或滑落。放煙油採用競輪企業有限公司之白脂油,並加入少許中性清潔 劑,在實驗中以人工方式使用藥用長綿籤來塗抹煙油。 拍攝放煙過程使用 JVC 公司出品的 DV 數位攝影機,動態攝影每秒鐘可以 擷取約 30 格畫面(frame),拍攝過程中設定為黑白攝影,拍攝完畢以後經由 1394 傳輸埠將影片傳至電腦進行處理。拍攝流場實需局部打光凸顯煙粒子,為了避免 背景色或壓克力反光影響拍攝,將非觀測面以黑色不反光紙貼覆,以利於觀察, 光源擺置的位置如圖 2- 12 所示,由 U 型渠道的側面向另一邊打光,照亮渠道內 部欲拍攝的範圍,光源的方向必須與拍攝方向垂直,才能捕捉到最清楚的畫面, 拍攝範圍為圖中虛線部份。 2.3.1 流場可視化步驟 1. 將 DV 手動設定為黑白攝影模式,並確認畫面範圍。 2. 開啟風機並調整流量至所需之雷諾數。 3. 設定往復運動機構至所需的振動頻率。 4. 設定電源供應器電流值約為 0.8A,在放煙裝置的鎳鉻絲上適當的位置塗抹適 量的煙油。 5. 經由 DV 螢幕確認打光效果。

6. 開始錄影,啟動電源供應器加熱鎳鉻絲並且配合渠道往復運動。 7. 拍攝完畢,將 DV 磁帶檔案轉至電腦處理。 表 2-1 步進馬達運動參數表 解析度 (step) 36000 轉速 (rev/s) 0~3 角加速度 (rad/s2 ) 0~10 轉動步數 36000

(b) (c) (d) (a) (b) (c) (e) (d) (a) 汽缸燃燒室 (b) 活塞 (c) 曲柄軸 (d) 飛輪 (a) 汽缸燃燒室 (b) 冷卻渠道 (c) 活塞 (d) 曲柄軸 (e) 飛輪 (a)一般引擎示意圖 (b)加裝冷卻渠道示意圖 圖 2-1 引擎活塞機構示意圖 22

g

(1) fan (5) reciprocating system (2) flow meter (6) power supply

(3) honeycomb (7) temperature indicator (4) Fixed channel (8) personal computer (9) motor driver (10) direction of gravity

36

圖 2-3 Dimensions of cooling channel

(41) fixed channel (42) connecting channel (43) reciprocating channel (61) heat region 157 17 87 210 (61) (43) 30 (42) (41) x 單位:公釐 90

(43) (54) s =120mm (56) (53) (57) (55) 30 c mm (52)

(52) pedestal (57) rotating circular plate (53) silder (43) reciprocating channel

(54) linking bar (55) track

(56) motor transmission shaft

(41) (51) (53) (42) (54) (56) (43) (52)

(41) fixed channel (53) silder

(42) connecting channel (54) rotating circular plate (43) reciprocating channel (56) linking bar

(51) stepping motor (52) pedestal

Fig 2-5 A combination of cooling channel system and reciprocating system

5 . 1 c 4 c 10 c 正弦波 c V c F 圖 2-6 渠道振盪速度圖

(62) (63) (64) (65) (66) (67) (68) (62) heater (66) 1.5 mm basswood (63) Nickel-Chromium alloy wire (67) 6 mm basswood

z

y

(64) Teflon tape (68) thermocouples

x

(65) thin cooper plate

unit:mm Fig 2-7 Hater structure

36

12

17

12

62

17

前段加熱區 中段加熱區 後段加熱區 單位:公釐 圖 2-8 加熱區段位置圖(1)前段加熱區 (2)中段加熱區 (3)後段加熱區 42.7℃ 42.8℃ 42.6℃ (4) 42.5℃ 42.8℃ 42.8℃ 42.6℃ 42.7℃ 42.5℃ 42.7℃ 42.7℃ 42.7℃ 42.8℃ 42.9℃ 42.7℃ 42.7℃ 42.6℃ 42.6℃ 42.7℃ 42.9℃ 42.6℃ 42.8℃ 42.6℃ 42.6℃ 43.0℃ 42.8℃ 42.8℃ 42.6℃ 42.5℃ 42.7℃ 42.8℃ 42.8℃ 42.8℃ 42.8℃ 42.5℃ 42.6℃ 42.9℃ 42.8℃ 42.6℃ 42.7℃ 42.7℃ 42.5℃ 42.7℃ 42.8℃ 42.7℃ (1) (2) (3) 42.5℃ 42.8℃42.7℃ 42.8℃ 42.6℃ 42.7℃ 42.6℃ 42.7℃ 42.5℃ (5) 圖 2-9 加熱片測試各點溫度

熱經由渠道內部流體帶走

熱經由巴沙木熱傳導帶走

第三章 無因次參數與不準度分析

(一)無因次參數

本研究討論的實驗參數,其定義如下: (a)進口流體雷諾數:ReW u0W/ (3-1) W為ㄇ型渠道寬度 A Q u0 為流體平均速度 Q 為空氣流量 A 為渠道截面積 為空氣動黏滞係數 (b)無因次振動幅度:Lc c/W (3-2) c 為ㄇ型渠道進行往復運動的振幅 (c)無因次振動頻率:Fc fcW/ u0 (3-3) c f 為ㄇ型渠道進行往復運動的頻率 (d)參數

2 2 2 0 cos 2 2 sin 2 cos 2 2 cos 2 c c c c c c c c c c c F L L F F L F F L F u v V (3-4) c v 為ㄇ型渠道進行往復運動的速度 (e)參數 2 2 (3-5) / Re / W g Tw W uo Gr 為空氣熱膨脹係數 g 為重力係數 w T 為加熱片銅片表面 與流體進口溫度Tw T的平均溫差 往復運動機構在設計時已將振動幅度 固定為 30mm,故lc Lc c W=4 1 為一常 數,在此不加以討論。參數 用來判斷流場是否為強制對流或是自然對流 主導。當 << 時,表示浮力效應不顯著,因此流場為強制對流主導的狀 2 Re / W Gr 2 Re / W Gr態;如果 >>1,表示浮力效應不可忽略,流體慣性力較無影響力;如果 此值接近 1,表示浮力及慣性力都不可忽略,則視為混合對流。 2 Re / W Gr X , X , 2 3 1

(二)不準度分析

為提供有效的測試結果,並說明當次測試結果的信賴度,所以實驗不 準度的計算和分析是必要的,一般不準度的表示方式有絕對不準度與相對 不準度兩種,本文採用 Kline[27]之相對不準度來分析實驗結果,根據 Kline 之研究 ) ...X R(X R n 2 1 2 n n 2 2 2 2 1 1 X X R ... X X R X X R R

2 1 2 n n n 2 2 2 2 2 1 1 1 X X lnX R ln ... X X lnX R ln X X lnX R ln R R (A-1) 若 R X X Xc3 ... b 2 a 1 則其相對不準度可由式(A-1)求得 2 1 2 3 3 2 2 2 2 1 1 ... X X c X X b X X a R R (A-2) 為了說明本實驗不準度之範圍,故取雷諾數 300 和 150 之靜態實驗數 據作分析,以求得一不準度區間。一、 壁面紐塞數之不準度分析

由式(2-8),壁面紐塞數 a w h air k W ΔT A Q Nu ,根據式(A-2)其不準度為2 1 2 a a 2 w w 2 h h 2 2 air air k δk ΔT δΔT A δA W δW Q δQ Nu Nu δ

二、 雷諾數之不準度分析

由式 (3-1),雷諾數 υ W u Re 0 W 根據式(A-2)其不準度為 2 1 2 2 2 0 0 W W υ δυ W δW u δu Re δRe (A-4)三、 無因次振動振幅之不準度分析

由式(3-2),無因次振動振幅Lc lc/W 根據式(A-2)其不準度為 2 1 2 2 c c c c W δW l δl L δL (A-5)四、 無因次振動頻率之不準度分析

由式(3-3),無因次振動頻率Fc fcW/u0 根據式(A-2)其不準度為 2 1 2 o o 2 2 c c c c u δu W δW f δf F δF (A-6)五、 參數

2 h Gr/Re之不準度分析

由式(3-4),參數 2 2 / Re / W g Tw W uo Gr 根據式(A-2)其不準度為

2 1 2 o o 2 2 w w 2 2 u δu W δW T δΔT β δβ g δg 2 (A-7)計算結果列於表 3-1 及 3-2 所示,而其詳細計算過程列於本文最後之

附錄上。

表 3-1 在雷諾數 300 下前段加熱區之各參數之不準度分析 參數 不準度 W (mm) 0.05 (mm) W T (℃) 0.3(℃) c L 0.11% c F 1.79% W Re 1.78% Nu 3.68% 2 Re / W Gr 4.53%表 3-2 在雷諾數 300 下後段加熱區之各參數之不準度分析 參數 不準度 W (mm) 0.05 (mm) W T (℃) 0.3(℃) c L 0.11% c F 3.57% W Re 1.78% Nu 5.81% 2 Re / W Gr 4.53%

第四章 結果與討論

4.1 ㄇ型渠道底部熱傳分析 本章節為探討渠道靜止狀態下及渠道進行往復運動,對於ㄇ型渠道頂部壁面 的熱傳效率影響,共分為渠道處於靜態與動態狀態下來進行研究,各項實驗參數 的組合情形如表 4-1 所示,而各項參數之不準度分析已於前一章討論,詳細結果 則說明於附錄。 實驗完成後先量測靜止狀態下ㄇ型渠道頂部壁面溫度,並換算成紐賽數與數 值計算做比對,以驗證實驗機構的完備性且增加實驗可信度,隨後再著手討論ㄇ 型渠道於往復運動狀態下頂部的熱傳效率分析,靜態實驗的流體進口雷諾數範圍 從 300、200 到 100,配合溫差 10℃~40℃,每增加 10℃進行一次實驗;動態 實驗的部分,進口流體雷諾數則分別為 300、200,配合溫差 10℃及 40℃,再 搭配無因次振動頻率為 0.2、0.4 進行實驗。由於步進馬達此機構當初設計時的 限制故不能進行太高馬達轉速之實驗,最高的轉速大略估計為一秒鐘運轉 3 圈左 右,換算成進口流體雷諾數 300 時,無因次頻率為 0.4 已是極限,其他雷諾數因 為相對的無因次振動頻率其實際上的渠道振盪速度較快,機構強度不足無法負荷 長時間的運轉,若是要再加快頻率,機構強度不足,不堪長時間運轉可能會造成 往復機構損壞。 另外表 4-1 中的參數 為流場強制對流與自然對流效應強弱的判定 値,其物理意義為浮力與慣性力的比値,當 <<1 時,表示浮力效應不顯 著,因此流場為強制對流主導的狀態;如果 >>1,表示浮力效應不可忽 略,流體慣性力較無影響力;如果此值接近 1,表示浮力及慣性力都不可忽略, 則視為混合對流。從所有實驗組別參數得知 値介於 0.40~6.47 之間,主 要以混合對流為主,所以強制對流與自然對流效應都不可忽略。 2 Re / W Gr 2 Re / W Gr 2 Re / W Gr 2 Re / W Gr為說明實驗的可信度,在進入實驗之前首先進行重複性測試,選擇參數相同 為 ℃進行三次實驗,壁面溫度實驗量測結 果附於表 4-2,表格中為穩態後的三次溫度分布,渠道上方加熱面依流體的入口 方向依序分為前段(Front)、中段(Middle)和後段(Back)加熱區,每片銅片 表面中間為主要實驗區,必須讓流體進口溫度差( 20 , 0 . 1 , 0 . 0 , 300 ReW Fc Lc TW W T )達到實驗所需要的溫差, 主要實驗區和熱保護之間的熱損不可忽略,巴沙木上表面和下表面溫度差則用以 計算藉由熱傳導方式損失之熱量,輸入總功率是根據電源供應器電流值和電壓值 所計算得到,由上述結果計算得到高溫壁面紐塞數,觀察此參數增益情形可以用 來判斷熱傳效率是否改善,三次重複性測試之實驗結果紐塞數整理於圖 4-1,各 段加熱區的平均紐賽數差異度甚小,此結果說明本實驗重複性測試良好。 4.2 ㄇ型渠道靜止之上部壁面熱傳分析 實驗首先進行渠道處於靜止狀態下之頂部壁面熱傳分析,此結果用以與渠道 進行振動下相互比較以了解振動對於渠道內部熱傳增益情形,多組實驗結果整理 於表 4-3,進口流體雷諾數從 300、200 和 100,配合溫差由 10℃增至 40℃, 每增加 10℃進行一次實驗,在表格中分別記錄數值模擬和實驗所得到之平均紐 塞數。表中的數值模擬是由實驗室利用 StarCD 以k model ,紊流強度 (turbulent intensity)1%計算得到,最後則比較模擬與實驗的差異度。差異度 ( )的定義為 =(實驗所得之紐塞數-模擬所得之紐塞數)/ 實驗所得之紐塞數×100% 4.2.1 靜止狀態下雷諾數對於熱傳的影響 在相同的雷諾數下,因為渠道的幾何形狀限制影響下,可以發現ㄇ型渠道頂 部之熱傳效率以前段加熱區最好,中段加熱區次之,後段加熱區為最差。為了瞭

解其原因由數值模擬得到ReW=300,Fc=0.0, TW=40℃之流場的流線圖,如 圖 4-2 所示,觀察其原因得知,前段加熱區位於流場入口的位置,受到流體進口 直接衝擊的影響且加上浮力的效應,有效的破壞此區域的溫度邊界層,移除熱傳 面上的邊界層,使高溫壁面直接與低溫流體接觸帶走了大部分的熱量,壁面與流 體之間的溫度梯度增加,達到增加壁面熱傳量的目的,故熱傳效果為三片中最為 理想的,平均紐塞數最大;中段加熱區為流體轉彎後較為平順的流過,雖可平穩 的帶走熱,但無法破壞熱邊界層,熱傳效果相較第一片較差,平均紐塞數降低; 後段加熱區則處於流體將要轉向流向出口,在途中將會發生與壁面分離的現象, 在渠道角落的地方則發生迴流現象,當此迴流一旦發生會導致的結果,迴流在角 落盤旋且浮力效應,熱也跟著流體在此滯留囤積,導致ㄇ型渠道後段熱無法被流 體帶走,此區域的流體速度也較低,自然對流效應增強,此時的流場的強制對流 效應該無法發揮功用,故熱量只能藉由空氣和巴沙木熱傳導散逸,再者由實驗數 據觀察可以明顯看出當熱傳效率降低時,也就是平均紐塞數較低時,其巴沙木熱 傳導帶走的比率增大,Re =W 300,F 0.0,c= TW=10℃的後段加熱區其巴沙木熱 傳導帶走比率高達 50%,故了解渠道內部的冷卻流體並無法發揮效能。圖 4-3 則為ReW=300,TW=40℃等溫線分佈圖,前段加熱區的等溫線分佈較密集,表 示此區域的溫度變化較劇烈,溫度梯度較大,故熱傳效果最好,後段加熱區之等 溫線分佈相較之下稀疏,故熱量容易累積在此,熱傳效率較差,中段加熱區則介 於兩者之間。 =300, =10~40℃實驗結果與數值模擬之紐賽數分佈於圖 4-4 至圖 4-7 所示,可看出實驗與數值模擬趨勢大致上相同,都是前段加熱區最 高,中段後段加熱區依序次之。 W Re TW 在不同的流體進口雷諾數相同的溫差下,如圖 4-8 至圖 4-11 表示出渠道處 於靜止狀態下之各加熱區段平均紐塞數,當 =300 其平均紐塞數皆為最 高,位於圖表縱軸的最上方,當雷諾數為 200 時,平均紐塞數也向下降低,當 =100 時;從圖 4-10 可看出平均紐塞數為最低,位於圖表縱軸的下方,由此 W Re W Re

可知當雷諾數提升時,渠道的頂部熱傳效益增加,此主要原因為流場會具有較大 的慣性力,導致流體衝擊高溫壁面破壞邊界層的現象會更加明顯,並且渠道內部 的擾動流場會隨著雷諾數增加而增大,更容易將熱帶走,故熱傳效果有良好的改 善。 4.2.2 靜止狀態下溫度差對於熱傳的影響 在相同雷諾數下,不同溫度差下,觀察頂部熱傳的變化。當流體與加熱壁面 溫度差越大,其 越大,代表其浮力效應越強受自然對流效應影響越明顯, 由上述可判斷其熱傳效果應較好, 從表 4-3 及圖 4-12 至圖 4-13 其中觀察得知, 前段加熱區之紐賽數有隨著溫度升高而有增加的趨勢,因為前段加熱區為流體直 接衝擊的位置,故溫差越高的時候流體所能帶走的熱越多,且自然對流亦有幫助 的作用,反觀中後段加熱區受自然對流向上,進而妨礙強制對流效應,且流體已 先通過前段中段加熱區,流體已受加熱到達後段加熱區時強制對流效果變差,但 自然對流因為可以流向右側出口管道將熱帶走,綜合以上中後段加熱區受自然對 流影響較大且流場較於混亂,無明顯規則,故可得流場的熱傳增加與否與其流場 的幾何形狀有著極大的關係。 2 Re / W Gr 4.3 ㄇ型渠道往復運動之頂部壁面熱傳分析 為了解渠道進行往復運動下對壁面熱傳增益情形,針對不同進口流體雷諾數 和不同溫差及渠道往復運動之無因次振動頻率來探討,其實驗組數已於表 4-1 詳 細 列 出 , 渠 道 振 動 速 度 於 表 4-4 所 示 , 為 進 口 流 體 之 進 口 速 度 , 為渠道往復運動之平均速度。 0 u c v 由數值模擬結果得知,在渠道進行往復運動時,當渠道上升過程中,因為流 體的運動方向也是向上,故因相對運動的概念相對速度變小,造成流體衝擊力道 減小,且渠道向上所以受到壁面牽引向上填補因為壁面移動所產生的空洞,當渠

![圖 1-1 Suzler RTAT6 柴油引擎之活塞冠斷面示意圖[13]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8261005.172170/20.892.155.745.400.979/圖11SuzlerRTAT6柴油引擎之活塞冠斷面示意圖13.webp)