行政院國家科學委員會專題研究計畫 成果報告

奈米壓印微影之理論分析與實驗研究

計畫類別: 個別型計畫

計畫編號: NSC94-2212-E-151-004-

執行期間: 94 年 08 月 01 日至 95 年 07 月 31 日

執行單位: 國立高雄應用科技大學機械工程系

計畫主持人: 許光城

計畫參與人員: 林建良 陳建銘

報告類型: 精簡報告

處理方式: 本計畫可公開查詢

中 華 民 國 95 年 8 月 3 日

行政院國家科學委員會補助專題研究計畫成果報告

奈米壓印微影之理論分析與實驗研究

計畫類別:

■

個別型計畫 □ 整合型計畫

計畫編號:NSC 94-2212-E-151-004-

執行期間:94 年 8 月 1 日至 95 年 7 月 31 日

計畫主持人:許光城

共同主持人:

計畫參與人員:林建良 陳建銘

成果報告類型(依經費核定清單規定繳交):

■

精簡報告 □完整報告

本成果報告包括以下應繳交之附件:

□赴國外出差或研習心得報告一份

□赴大陸地區出差或研習心得報告一份

□出席國際學術會議心得報告及發表之論文各一份

□國際合作研究計畫國外研究報告書一份

處理方式:除產學合作研究計畫、提升產業技術及人才培育研究計

畫、列管計畫及下列情形者外,得立即公開查詢

□涉及專利或其他智慧財產權,□一年□二年後可公開查詢

執行單位:

國立高雄應用科技大學 機械工程系

行 政 院 國 家 科 學 委 員 會 專 題 研 究 計 畫 成 果 報 告

奈米壓印微影之理論分析與實驗研究

Theoretical and Experimental Studies on Nanoimprint Lithography

計畫編號:NSC 94-2212-E-151-004-

執行期限:94 年 8 月 1 日至 95 年 7 月 31 日

主持人:許光城

國立高雄應用科技大學 機械工程系

一、中文摘要 奈 米 壓 印 微 影 技 術 (Nanoimprint Lithography)於 1995 年由美國普林斯頓大 學電機系Stephen Y.Chou 教授所提出,此 技術具有製程簡單、成本低、產量高的優 勢。尤其不受到光源波長的限制,可以製 作出解析度小於100nm 以下的特徵圖案, 是一種極具潛力的半導體製程技術。此 外,對傳統的光學微影技術而言,即使是 輕微的曲面,也會因為景深的限制,而無 法有效的去進行圖案的轉移。對壓印技術 而言,因為是採用接觸的方式進行圖案化 的動作,因此對於非平整表面的圖案轉移 步驟,將是較佳的選擇。本研究擬將利用 分子動力學分析搭配奈米壓印實驗來比對 其高分子材料壓印結果與進行抗沾黏處理 跟未經抗沾黏處理進行壓印高分子材料之 分析與實驗之比較。 關鍵詞:奈米壓印成形、自組性單分子抗 沾黏層、分子動力學 AbstractIn 1995, Professor Stephen Y. Chou proposed nanoimprint lithography technique due to the advantages of easy fabrication, low cost and high throughout. Especially, Imprint techniques which is not limited by the wave length of light source, can fabricate the line pattern small than 100nm. This technique shows a great application potential in semi-conductor industry. For traditional photolithography, the slight curvature of substrate causes light scattering, therefore, the pattern can not be transferred effectively. Thus, imprint technique is a better choice in patterning non-flat surface.

In the current study, a molecular dynamic analysis program was developed to simulate the deformation characteristics of PMMA during nanoimprint process with and without anti-sticking layer on punch tip. A nano scale

silicon mold was fabricated where the effect of fabrication parameters on the mold’s configuration uniformity was discussed. The theoretical and experimental results were compared and discussed.

Keywords: nanoimprint lithography,

Self-assembled monolayers,

molecular dynamics. 二、緣由與目的

1998 年 Andrkgfas Gombert 等人[1]利 用熱壓的方法壓出抗反射之次微米光柵 (Antireflective submicrometer surface-relief gratings);而所使用之模具材質為鎳、而被 壓印之材質為ORMCER,它是一種有機與 無機矽酸鹽混合物,且透過模擬與實作測 得其光柵週期在300nm 時可得到最佳之穿 透率。2002 年 Xing Cheng 等人[2]利用微奈 米壓印技術來製作 PLED (Polymer light- emitting display),並將定義畫素尺寸的模 具尺寸由 50µm 降至 2µm,並在模具表面 利用 FDTS 疏水性薄膜防止沾黏與增加模 具使用壽命。

2003 年 Youn Sang Kim 等人[3]利用利 用 奈 米 壓 印 技 術 將 線 寬 80nm 與 深 度 400nm 的微結構於高分子材料上轉印製作 出來,並於可撓曲的高分子基板上將圖案 順利轉移成功。2004 年 Se-Jin Choi 等人[4] 利用一種遇UV 光固化的軟模,來製作出線 寬100nm 的結構,且利用此模具來進行壓 印的壓力只需 40Mpa,並利用此軟模高複 製 性 的 能 力 來 進 行 有 機 發 光 顯 示 器 (Organic Light-Emitting Display)得製作。 2006 年 S. Merino 等人[5]利用壓印微影 技術成功的製作出線性光學入碼器,而其 所使用之模具材料矽其線寬尺寸為 3.3µm 深度為 200nm,並在表面利用 F13-TCS 之 自組性單分子層來做為抗沾黏處理。 由於在微觀狀態下,奈米級的材料會 由於尺度的縮小,而造成不同的變形機

制,又因有些實驗會因尺寸太過於微小而 造成實驗上的困難,藉由MD 模擬來得到 其想得到之實驗數據,因此分子動力學開 始被廣泛用於模擬材料的力學行為、摩擦 性質。1992 年 J. A. Harrison[6]等人應用 MD 去研究鑽石表面之間的摩擦力性質, 發現正向力、溫度、和滑動速度都會對摩 擦力造成影響。1997 年 T. Bonner[7]等人以 分子動力學模擬在金的基板上塗佈自組性 單 分 子 層 (Self-assembled monolayers, SAM),再利用金探針滑移過,SAM 表面, 觀察SAM 的表面受力及表面變形情況。 2000 年 Keiji Hayashi [8]等人以二維之 簡單模型,LJ 勢能來模擬分子間的鍵結, 全部採用1680 顆原子做排列,經由給 C 原 子一個Vstoke 速度後, 會造成 A 與 C 原 子之間的交互摩擦,可以得到動態的摩擦 力依賴滑移的速度。大致上,當速度增加 的時候,力量增加,以及當滑移速度超過 臨界速度 Vth的時候,摩擦力會突然地增 加。 Jun Cai[9]等人利用矽探針去滑移矽基 板表面,去計算摩擦力;再與摩擦表面所 造成的刮痕做一比較,得到摩擦力是由在 尖端沿著滑移軸向的原子所受到的力量去 聚合起來的總和,不同的摩擦力會造成不 同的痕跡,且 Y 方向的摩擦力比 X 方向 小,因為尖端的方向為(111)的面,Y 方向 為

[ ]

2

1

1

,X 方向為[

0

1

1

]

,因此尖端對Y 方向較易滑行。最近幾年,分子動力學也 大量被運用在奈米壓痕(Nanoindentation) [10-11]的研究方面上,以得到材料的表面 性質及材料特性。 本計畫主持人在前一年執行微熱壓成 形、微射出成形與奈米壓印成形之理論分 析與實驗研究(I) (NSC 92-2212-E-151-013-) 所得研究成果簡述如下:針對銅鎳合金在奈 米壓印下的成形機制、模具特徵尺寸效應的影 響,模擬的結果顯示出當奈米壓印即將充模 時,模具幾何不連續處較難完全充模,此時能 量曲線的趨勢和負荷曲線一樣,因原子間彼此 的距離越來越近而排斥能隨著增加,斜率會在 很短的時間內呈數倍的上升。在拔模初期,工 件因為被拘束的力量消失了,促使能量釋放產 生的回彈及工件與模具吸附效應相當明顯。模 具施力的程度與模具尺寸是呈正比關係,且負 荷曲線的週期掁盪幅度也隨之增大。隨著模具 特徵尺寸的加大,工件圖案底部和表面的寬度 回彈值變小,圖案輪廓會更圓滑,成形高度的 回彈量會明顯的減少[12]、[13]。 本研究將針對高分子材料的微觀變形 模式之建立、製品尺寸精度分析、模具模 具受溫度和壓力作用下之變形分析;並嘗 試搭配奈米壓印實驗來比對其高分子材料 壓印結果與進行抗沾黏處理跟未經抗沾黏 處理進行壓印高分子材料之分析與實驗之 比較。 三、結果與討論 3-1 奈米高分子壓印之模擬結果 為了瞭解奈米加工過程的特性與機 制,以模擬來進行分析是必要的。在本章 中,我們運用 MD 來探討奈米模具下壓成 形的物理表現,並且討論加熱溫度、模具 線寬、壓印深度等條件,來研究材料的成 形性、所承受的工件負荷、能量大小以及 材料的黏著現象,以及改變材料之參數, 來改善壓印的成形性。藉由使用 FENE 勢 能模擬高分子材料以及使用全原子模型模 擬自組性單分子抗沾黏層(self-assembled monolayers, SAM),完成奈米壓印模擬。 (1) 物理模型與基本設定 奈米壓印模具是採用矽(Si)作為模具 材料來模擬原子級壓印高分子材料時所會 遇到的現象與狀況。由於當矽模具在對高 分子材料作壓印時,會產生高分子材料沾 黏在矽模具之上,造成圖形移轉失敗,材 料沾黏在模具上,這樣也會造成模具壽命 減短,因此在矽模具上面鍍上一層SAM, 就可以避免高分子材料沾黏在模具之上, 可延長模具的使用壽命。 基本模型分為 2 種,第一種模型為矽 模具上不塗佈任何抗沾黏層,而直接去進 行下壓工件的模型。第二種模型為矽模具底部塗佈一層SAM,去進行下壓工件的模 型。 矽模具由於硬度遠大於工件材料,因 此將模具設為剛體,模具線寬大小分為 3nm、10nm、30nm 去進行模擬,如圖 1, 壓印深度設定為 5nm,模具下壓的速度則 設定為100m/s。在模具排列的部份,矽模 具排成鑽石立方晶體的結構,線寬3nm 的 矽模具使用了4128 顆原子,線寬 10nm 的 矽模具使用了13056 顆原子,線寬 30nm 的 矽模具使用了 39600 顆原子,溫度方面設 為0K、273K、300K 來看模具下壓後,工 件材料之成形性以及材料之沾黏性。 在自組性單分子抗沾黏層的設定上, SAM 設定一條分子鏈具有 5 個分子,頭基 為CH2分子,吸附在矽模具底部,而SAM 末端官能基為 CH3分子,綠色的珠子代表 CH2分子,黃色的珠子代表 CH3分子,由 於 CH2跟矽原子為共價鍵,鍵結能量遠大 於高分子之間的鍵結能,因此將連接矽模 具底部之 SAM 的 CH2原子設為固定端來 進行模擬。時間步階設定為10-15秒,也就 是 1 飛秒。工件方面則選擇碳氫化合物之 長鏈高分子(CH2)n,在邊界條件的設定上, 為了去模擬一個很大的系統,在工件的水 平方向(X)和深度方向(Y)設定週期邊界條 件,而垂直方向(Z)設為真實尺寸,而在高 分子材料最下方設了 2 層固定層,以防止 材料因受力而散掉,為了避免SAM 分子在 進行平衡時就和工件有交互作用力,因此 將SAM 分子拉高到工件的截斷半徑之外。 高分子材料原子間的交互作用力是採用 Lennard -Jones (L-J)勢能[14], 鏈狀分子間 的拘束能則是以 FENE 勢能[15-16]模擬, 去設定每條鏈上的分子之間鍵結的能量, 而FENE 的勢能如下:

[

2]

0 2 0 ln1 ( / ) 2 1 ) (r k R r R VFENE =− b − for r < R0 (1) 其中:R0 為能量最小之鍵結長度,kb為鍵 結能參數,而R0 = 1.5a,kb = 30 u0 / a2,其 中 u0的範圍介於25 到 45 meV,a 的範圍 介於0.5 到 1.3 nm,因此我們選擇 u0 = 30 meV、a = 1nm 來進行本次的模擬,同時可 得截斷半徑RCut = 2.2 a = 2.2 nm。 SAM 之間的交互作用力則採用全原子 模型去模擬,全原子模型勢能[17]如下: ) ( ) ( ) ( stretch bendθ

total r U l U U = + coul ij LJ Dihedral U r U U + + + (γ) ( ) (2) (2)式中各項所代表之意義分述如下: ● 鍵 長 伸 縮 作 用 勢 能 (Bond length stretching, Ustretch ): 此項通常用以描述兩原子之間,由鍵長 所主導之能量,其能量大小係數與鍵長及 平衡鍵長之距離有關,如圖 3-1 所示,其 勢能形式如下表示:∑

− = bonds l stretch l l k l U 2 0) ( 2 ) ( (3) 其中U

stretch(l

)

為伸縮能,k

l為伸縮系數,l 為鍵結長度,l0為平衡時的鍵結長度。● 鍵角彎曲作用勢能(Bond Angle bending,

Ubend ): 此項通常用以描述三原子之間,由鍵 角所主導之能量,其能量大小係數與鍵角 及平衡鍵角之偏移量有關,如圖3-2 所示, 其勢能形式如下表示:

∑

− = angles bend k U 2 0) ( 2 ) (θ θ θ θ (4) 其中k

θ為鍵結角系數,θ 和 θ0分別為三原 子所形成之鍵結角及最小能量鍵結角度。● 扭轉作用勢能(Proper torsions, dihedral

rotations, Udihedral):

此項用以描述偏離平衡時,平面間維持最 低能量構形之勢能,其兩平面所夾之角度 分為 Torsion angle 與 Out-of-plane torsion angle 兩種,其勢能形式如下表示

∑

− = dihedral Dihedral k U 2 0) ( 2 ) (γ γ γ γ (5) 其中kγ為扭轉角系數,γ 和 γ0分別為扭轉 角及最小能量扭轉角度。 ● 庫 倫 靜 電 作 用 勢 能 (Coulombic electrostatic, Ucoul): 此項是用來描述電核間的靜電作用力,其 勢能之形式以下式表示:∑

<=

j i e ij j i coulr

q

q

U

ε

(6) 其中q 為帶電荷之原子,rij為i 與 j 原子之 間的距離,εe為誘電常數。 為了簡化 SAM 之模型,因此只以 LJ 勢能、鍵長伸縮作用勢能以及鍵角彎曲作 用勢能來進行模擬,而扭轉作用勢能以及 凡得瓦力作用勢能則省略不計,所使用之 LJ、伸縮能及彎曲勢能參數如表一、二所 示。 (a) 線寬 3nm (b) 線寬 10nm (c) 矽模具線寬 30nm 圖1 矽模具無 SAM 之奈米壓印模型 (a) 3nm (b) 10nm (c) 30nm 圖2 L-J 勢能和 FENE 勢能的能量關係圖 表1 Lennard-Jones勢能函數之參數表 Parameter ε(kJ/mol)σ

LJ( Å) CH2-CH2 0.495 3.194 CH3-CH3 0.735 3.914 CH2-CH3 0.603 3.914 Si-CH2 0.913 3.871 Si-CH3 1.112 3.871 表2 全原子勢能函數之參數 (a) 伸縮能參數表Parameter Kl (kJ/mol.nm2) Bond-length (Å)

CH2-CH2 135.100 1.523

CH2-CH3 135.100 1.523

(b) 彎曲能參數表

Parameter Kθ (K / radian2) Angle (deg)

CH2-CH2-CH3 62500 109.5

(2) 矽模具直接下壓高分子材料之溫度效 應 在本節模擬時,為了求得溫度對奈米 壓印結果的影響,因此將設定了幾個溫度 進行壓印,分別設為0K、273K、300K 來 觀察下壓之後,材料因為溫度的關係而產 生的變化。 以線寬30nm 的 case 來說明,圖 3 為 線寬30nm 的矽模具底部無 SAM 進行下壓 的過程,在模擬的過程中可以發現到,在 0K 之時,由於分子間之動能非常小,因此 材料經過平衡之後,位置也沒有太大的改 變,模具下壓之後,除了壓印的範圍原子 位置因為受到模具施力而有改變之外,其 他原子均保持不動的狀態,所以當模具進 行拔模行程時,工件材料與模具間的交互 作用力很低,不會在模具上產生沾黏的現 象,進而可以很輕易的拔模,在工件上得 到相當好的結果,得到轉印後的圖案。 而在溫度273K 和 300K 的模擬中,如 圖4 和圖 5,在平衡之後,可以看到材料原 子因為本身內聚能的影響,原子的位置會 受到變動,在模具下壓之後,材料可以完 全的充入模具的空隙處,而不會像在3nm 和10nm 的模具下壓時,材料無法完全充入 模具的空隙之中,進行拔模時,材料會因 矽原子與高分子材料之間的作用力大於材 料本身之間的LJ 勢能,因而材料會吸附在 矽模具的表面上,拔模的時候,表面的材 料會被模具一起帶走,並且下壓成形的模 穴,會因為模具帶走了表面的原子,而將 材料隨著模具向上拉扯,造成下壓模穴無 法成形,並且會使材料產生孔隙,無法完 整將圖形轉印出來,因為材料溫度越高, 模具所受到材料的沾黏情況就越嚴重。 (a) 初始狀態 (b) 下壓完成 (c) 拔模後 圖3 溫度 0K,線寬 30nm 之下壓情況 (a) 初始狀態 (b) 下壓完成 (c) 拔模後 圖4 溫度 273K,線寬 30nm 之下壓情況 (a) 初始狀態 (b)下壓完成

(c) 拔模後 圖5 溫度 300K,線寬 30nm 之下壓情況 (3) 黏著效應 以一簡化高分子材料模擬奈米壓印, 在常溫下,會產生黏著現象,如下圖6,為 奈米模具是10nm 和 30nm 下壓工件時的成 形結果。可以看出奈米模具下壓後產生的 黏著現象,工件材料會沾黏在模具底部, 在拔模行程時被拉起,並且由於黏著現象 的產生,而使得模具的圖案無法轉印在高 分子材料上。並且發現在高分子間的孔隙 沿著鏈長方向形成。這是由於高分子鏈對 鏈之間的交互勢能,小於模具原子對其拉 力所導致。 在壓印過後,由於材料之流動性相當 好,有些分析的案例會產生出孔洞現象, 並且在模具底部上沾黏大量的高分子材 料,因此要解決工件材料不易成形以及沾 黏情況嚴重的問題,成為最重要的目標。 (a) 模具線寬為 10nm,材料為 30nm 的下 壓成形失敗圖 (b) 模具線寬為 30nm,材料為 90nm 的下 壓成形失敗圖 圖6 下壓成型失敗的圖形 (a) 模具線寬為 10nm,材料為 30nm (b) 模具線寬為 30nm,材料為 90nm (4) 不同線寬大小在奈米壓印之機制與行 為 奈米壓印簡單的來說是指具有奈米級 結構的模具對工件進行物理式的壓印而進 行圖案轉移的製程。本節是以不同線寬的 模具,去下壓工件得到負荷行程圖及能量 行程圖,來探討其受壓印下的模具物理表 現。 (a) 不同線寬對模具施力之影響 圖 7、圖 8 為 0K、273K、300K,3 種 不同溫度下之奈米壓印負荷行程圖,以3 種不同線寬3nm、10nm、30nm 來探討,對 於不同線寬下材料所需之成形負荷,其中 橫軸代表模具下壓的位移(nm),縱軸代表 負荷大小(nN),0nm 以模具和工件有作用 關係影響時開始計算。 圖7 為模具下壓之負荷行程圖,可以觀 察到,在溫度0K 時,材料的負荷都從 0 點開始,模具線寬越大,所得到之負荷位 移曲線之斜率就越大,而且負荷之大小與 模具線寬之大小成正比,且溫度在及低溫 下,所得到之負荷遠大於在常溫下所壓印 所得到之結果。在273K 與 300K 的負荷位 移圖來看,工件負荷在前期的時候,並沒 有太大的改變,由於溫度較高,分子間的 作用力較大,因此材料下壓0nm 的時候就 會有負荷的產生,壓印行程在過了2nm 之 後,由於模具下壓深度較大,接觸面積變 大,材料會沿著模具線寬進行流動,因而 造成負荷加大。在下壓的過程中,由於不 像在0K 時,分子間的作用力很小,因此模 具在下壓高分子時,負荷行程不像在壓印 金屬材料一般,不會有負荷曲線的起伏 點,且高分子材料的結晶性很差,較無差 排的情況產生,且負荷之斜率也比壓印金

屬材料時來的小。因此可以得知成形溫度 越低,模具壓印施予工件的力量將越大。 圖8 為模具拔模之負荷行程圖,從圖 8(a)可以得到,在 0K 時,模具拔模時,不 再施加壓力之後,負荷立刻急遽下降到一 定值,不會再有波動情況產生,而在273K 和300K 的負荷與 0K 來比較,就呈現比較 平滑的下降,之後呈現水平負荷值,為模 具壓印過後的殘留應力。 (b) 不同線寬對工件承受能量之影響 圖 9 為 0K、273K、300K,3 種不同溫 度下之奈米壓印能量行程圖,以3 種不同 線寬3nm、10nm、30nm 來探討,在此工件 的能量表示位能與動能的總和(Total Energy = Potential energy + momentum),其 中橫軸代表模具下壓的位移(nm),縱軸代 表材料在壓印中所承受的能量大小(eV), 0nm 以模具和工件有作用關係影響時開始 計算。 由圖 9 來看,能量越小表示工件原子 越穩定,在0K 時,工件的能量隨著壓印的 深度上升,而模具線寬越大,工件內的能 量就越大,並且工件所得到的能量,遠大 於在273K 與 300K 時的能量值,這是由於 在0K 下工件的分子間勢能很小,因此模具 下壓後,工件分子突然接受到一個向下推 力,因此能量隨著壓印深度而增加。但是 在273K 與 300K 時的狀態,如圖 9(b)(c), 則與在0K 時的狀態不同,由於溫度較高, 工件材料的流動性較好,因此模具下壓之 後,模具線寬越大的施加在工件上的負荷 越大,使得工件的能量值,隨著線寬大小 成反比,使得原子之間彼此的拘束能也比 較大,相對的能量較小。 圖10 為模具拔模的能量行程圖,以 10(a) 可以看到,模具拔模後能量逐漸回到模具 壓印前的能量值,但是3 個 case 的能量卻 不會回到同一相同數值,這是由於溫度太 低,分子間能量改變不大的緣故;在273K 與300K 時的狀態,如圖 10(b)(c),經過壓 印過後,工件的能量值就會急遽下降到能 量最小值,回到平衡時的狀態,而在圖形 上有出現波動的現象,這是因為模具拔模 時,工件沾黏在模具底部,造成能量值會 有所波動。 (a) 溫度 0K 負荷行程圖 (b1) 溫度 273K 之負荷行程圖 (b2) 尺度放大圖

(c1) 溫度 300K 之負荷行程圖 (c2) 尺度放大圖 圖7 各溫度下不同線寬之下壓行程的負荷 行程圖 (a) 0K (b) 273K (c) 300K (a) 溫度 0K 負荷行程圖 (b1) 溫度 273K 之負荷行程圖 (b2) 尺度放大圖 (c1) 溫度 300K 之負荷行程圖

(c2) 尺度放大圖 圖8 各溫度下不同線寬之拔模行程的負荷 行程圖 (a) 0K (b) 273K (c) 300K (a) 溫度 0K 之能量行程圖 (b) 溫度 273K 之能量行程圖 (c) 溫度 300K 之能量行程圖 圖9 各溫度下不同線寬之下壓行程的能量 行程圖 (a) 0K (b) 273K (c) 300K (a) 溫度 0K 之能量行程圖 (b) 溫度 273K 之能量行程圖

(c) 溫度 300K 之能量行程圖 圖10 各溫度下不同線寬之拔模行程的能 量行程圖 (a) 0K (b) 273K (c) 300K (5) 改變材料參數之奈米壓印模擬 為了改善壓印的結果,因此要降低材 料的黏著性以及每條鏈上的拘束能,因此 改變工件材料的拘束能,更改FENE 勢能 的參數去進行奈米壓印,希望藉由改變工 件材料的物理性質,可以得到不同之壓印 結果,去模擬出適合奈米壓印之高分子材 料。因此溫度設定在300K 的常溫下,和之 前章節不同的是筆者改變FENE 勢能的最 小鍵結長度與鍵結能參數,由於改變了每 條高分子鏈的拘束能,可以得到不同的壓 印現象產生。 在壓印時,模具會在材料上形成一個 模穴,垂直軸向的成形率如下式所述: 100% ' (%) 0 h = × h h

η

(7) 100% ' (%) 0 w = × w wη

(8) 其中:(%)

hη

為材料模穴之Z 軸向之成形率。(%)

wη

為材料模穴之X 軸向之成形率。 ' h 為壓印完之後之平均深度。 0h

為模具線寬深度。 ' w 為壓印完之後之平均寬度。 0w

為模具線寬大小。 圖 11 為改變最小鍵結長度之後的模穴 成形率,由圖可知當變動最小鍵結長度 時,垂直軸向的成形率會有不同的改變, 因此當最小鍵結長度小於0.8 之候,會有較 佳成形性和圖案轉移性,而改變鍵結能參 數之後相較於改變最小鍵結長度,則差別 性不大,於是改變參數最小鍵結長度R0 = 0.5,鍵結能參數 Kb值為50 的個案來進行 壓印,結果如下圖12 所示,因為改變了材 料參數之後,雖然在模具表面有些許材料 沾黏,但是彼此之間的鏈結勢能變小,所 以經過壓印之後可以在工件上得到較完整 的圖案形狀。 (a) Z 軸向之成型率 Unstable Stable(b) X 軸向之成型率 圖11 模穴成型率,在 Stable 的區域內就較 好的成形性,而在 Unstable 的區域內則會 有產生空孔、黏著的情形 (a) Z 軸向之成型 率 (b) X 軸向之成型率 (a) 為模具線寬 10nm,材料參數 K=50, R0=0.5 的壓印結果圖 (b) 為模具線寬 30nm,材料參數 K=50, R0=0.5 的壓印結果圖 圖12 更改材料參數之後的壓印結果圖 (6) 具有自組性單分子層(SAM)之矽模具 下壓高分子材料 在本節筆者利用自組性單分子抗沾黏 層(SAM)來改善壓印製程,在矽模具底部 塗佈一層SAM 當做抗沾黏層,再進行奈米 壓印,設定之條件如5-1 節內所述,唯一 不同的是,為了節省電腦之運算時間,設 定了以下的2 個 case: (1) 模具下壓速度以 1000m/s 來進行下 壓,下壓的深度設為2nm,奈米模具使 用線寬3nm 之矽模具。 (2) 模具下壓速度以 1000m/s 來進行下 壓,下壓的深度設為5nm,奈米模具使 用線寬2nm 之矽模具。 Case1 模擬所得到之結果如圖 13 所 示,圖13(a)為整體平衡後的狀況,可以看 到SAM 膜有向一邊傾倒的狀態產生,這與 一般模擬的情況相同,13(b)為模具接觸工 件後的情況,由於加快了速度去進行下 壓,使得SAM 膜在下壓工件時,一接觸到 工件原子後,SAM 會散開,無法維持一個 傾斜的單分子鏈,而會有散開的現象,且 會產生SAM 與 CH2材料混合在一起的現 象。圖5-11(c)模具拔模後的現象,可以看 到SAM 由於與工件材料混合,模具在拔模 的時候,把些許工件材料也一起拉起來 了,因此沒有辦法與實驗一般,達到壓印 完成後,工件材料不會沾黏在模具上,並 且將圖案轉印到工件材料上。 Case2 模擬出的結果如圖 14 所示,圖 14(a)為整體平衡後的狀況,可以看到 SAM 膜有向一邊傾倒的狀態產生,接著模具繼 續下壓可以看到下壓後產生一個完整的模 穴,且材料之沾黏情況也有所改善。 Unstable Stable

(a)進行下壓 (b)下壓接觸 (c)拔模結束 圖13 具有自組性單分子抗沾黏層(SAM) 之矽模具接觸工件現象圖(case1) (a)進行下壓 (b)下壓接觸 (c)拔模結束 圖14 具有自組性單分子抗沾黏層(SAM) 之矽模具下壓工件現象圖(case2) 3-2 奈米成形實驗 (1) 奈米壓印之介紹 奈米壓印技術(如圖 15、16)是先以傳 統 的 微 影 技 術 定 義 出 特 定 圖 案 在 模 具 (Mold),再以壓印機將其施加壓力於鍍有 高分子阻劑(Resist)的加熱基板(Substrate) 上,然後待其降溫後,再移除模具完成圖 案之定義。 而壓印成像技術是因應微細加工技術 面對元件特徵尺寸逐漸縮小之際,用來彌 補傳統光學微影之成像技術的瓶頸與其量 產能力的不足,而壓印成像技術同時也具 備多項優點,茲分述如下: (1) 製程設備成本與操作成本遠遠低於其 他高階光學微影技術,且也較一般傳統 光學微影低,並且可同時搭配或取代現 有之黃光微影製程。 (2) 工作環境要求較低,其只需部份的潔淨 環境,故其製程彈性較大。

(3) 可製作出高深寬比(High Aspect Ratio) 結構之微元件。 (4) 可同時進行微米和奈米不同尺寸之圖 案轉移。 綜合以上各點,故壓印技術因此被視 為下一世代相當重要的微影製程技術。此 外,對傳統的光學微影而言,即使是很輕 微的曲面,都會因為聚焦深度不足,而導 致無法有效的進行圖案化及圖案轉移的製 程相關步驟。因此有關曲面與非平坦表面 上的圖案製作轉移,一直是傳統微影不能 達成的領域。但是對壓印蝕刻製程而言, 由於是採用接觸式(Contact)的方式來進行 圖案轉移的步驟,因此對於非平整表面的 圖案轉移步驟,無疑的將是最佳的選擇, 且其製作可行性甚至遠遠的超過傳統的光 學微影製程。 而完整的壓印製程共包含了四個部份,其 分述如下: 一、模具:基板上被轉移得圖案,完全由 模具來定義,故模具得製作和開發更 顯的相當重要。而現今模具的研究向 約略可分為下列幾種類型: (1) 模具的線寬: 製作出更小的模具,以便進行更小 尺寸的壓印。 (2) 模具的材料: 為配合其它多種型式的壓印技術 的需要和探討模具本身,因材質不同 對於整體製程的影響性,例:低溫壓 印技術,因為利用UV(Ultra Violet)光 來進行製程,故模具本身需可透光, 一般選用玻璃或石英為主。 (3) 模具的表面改質: 在進行壓印之前,模具先經過一 些化學處理形成自組性單分子層疏水 性薄膜,以提升接觸角或壓印次數。

(4) 三維尺度的模具:一般有兩種類 型: 第一種:利用多次或重複微影製程製 作出來。 第二種:使用本身可定義出三維結構 的儀器。 二、 阻 劑 : 通 常 以 PMMA (polyMethyl MethAcrylate)為主,也有以光阻來當 蝕刻障礙層(Etching Barrier)。 三、 壓印步驟:Stephen Y. Chou 教授所提 出的是高溫、高壓的製程,故降低溫 度或壓力便是其需要改善的目標。現 今已有透過照射 UV 光源來達到在低 壓下所能進行的壓印製程,如:步進 閃光壓印 (Step and Flash Imprinting Lithography, SFIL)。而其他像是轉印 後圖案的完整性、縮短製程時間、大 尺寸的壓印製程等也都是急需改善努 力的方向。 四、 圖案轉移:隨著元件尺寸越來越小, 圖案轉移也更顯的重要,而如何能將 模具上的圖案完整轉移至阻劑上則是 另一個急需改善努力的方向。 圖15 矽基模具製作流程圖 圖16 矽基模具製作示意圖 (2) 實驗規劃 (a) 奈米模具之製作方法 為了進行本次的實驗,在 4 吋的晶圓 上製作了四個模仁,如圖 17A、B、C、D 所示。而模具部份是委託工研院機械所利 用 以 電 子 束 微 影 術 (Electron Beam Lithography, EBL)[18]曝光搭配深反應式 離子蝕刻(Inductively Coupled Plasma, ICP) 的方式將所需之特徵結構製作出來,四個 奈米模具都是在 5mm×5mm 之面積下製作 特徵結構,線寬皆為 200nm、線寬結構上 下各預留0.5mm、深度皆為 300nm(尺寸標 示100nm,150nm,200nm,250nm 部分為 所需之特徵結構,即為凸出部分),且結構 個 數 為 由 左 至 右 排 列 至 整 個 尺 寸 (5mm×5mm)可容納之範圍。中間十字型所 預留之空間為完成模仁後所需裁切成四個 模仁之切割尺寸。 (b) 抗沾黏層之介紹 在本實驗中所採用的自組性單分子層 為 一 種 矽 氯 烷 類 的 單 分 子 , 其 名 稱 為 n-octadecyltrichlorosilane (C18H37SiCl3),簡 稱OTS,而矽氧烷單層成長的原理是先由 氯矽烷的極性端Si-Cl經水化合後,Cl的位 置被OH基取代並生成Si-OH基團,而這些 Si-OH基團再與表面親水性氧化矽Si-OH基 結合,經由氧原子側向交叉形成Si-O-Si的 共價鍵並脫水,以在表面形成自組性聚 合,而其形成示意圖,如圖17所示[19]。 自聚性的界面活性劑構造,可分為三 部分,如圖18、19所示[20]: 基板清洗 顯影 旋轉塗佈光阻 曝光 清洗試片 試片分析 RIE 蝕刻 去除光阻 蝕刻深度量測 SEM 圖 曝光 顯影 蝕刻 光阻 矽基板

(1)頭端基團(Head group): 此頭端基團具有官能基可以和基材表面產 生化學性鍵結,如:矽烷在含氫氧基的表 面會形成Si-O的共價鍵。 (2)長鏈的烷基鏈(Alkyl chain): 此長鏈的烷基可以和相鄰之烷鏈分子產生 凡得瓦力或靜電吸引力而彼此相互吸引, 使自聚性單分子膜形成緻密性的排列。 (3)末端官能基(Terminal group): 此部分是控制最終自聚性單分子膜之表面 性質,若技巧性地導入特殊末端官能基, 則可以延伸製備多層膜,以增加自聚性分 子膜的應用性。 (c) 工件材料之介紹 聚 甲 基 丙 烯 酸 甲 酯 (polymethyl methacrylate ) 簡 稱 PMMA , 俗 名 壓 克 力。由甲基丙烯酸甲酯 (MMA)聚合而製得 的熱塑性樹脂,多為無定形聚合物,分子 量常高達100萬。主要品種是由本體聚合製 得的無色固體,是最優秀的有機透明材 料,透光率>92%,密度1.19g/cm3,可著 色,俗稱有機玻璃,廣泛用於製造光學儀 器、照明燈具、廣告招牌。PMMA 品種很 多,若經定向拉伸,可提高耐衝擊性能, 是高速戰鬥機座艙罩和風擋玻璃的極好材 料。 且在奈米壓印微影製程中,PMMA一 般是作為壓印成程蝕刻障礙層,且在奈米 微影製程中,通常是以矽基材作為模具並 進行下壓,來使得PMMA產生變形。而 PMMA材料部份是選用分子量(MW)為 99600的聚甲基丙烯酸甲酯(PMMA)與氯苯 進行混合調配,之後進行壓印高分子之實 驗。 圖17 模仁結構圖。 圖18 OTS 單分子層形成示意圖[19] 圖19 自組性單分子層之結構[20] (3) 疏水性與親水性 在不同的材料上,不易沾濕而將水撥 離之特性稱為“疏水性”,相反的,容易沾 濕者稱為“親水性”,為許多工業領域上之 重要性質。液滴自平敷於表面之沾濕狀態 至分離狀態,呈現各種變化。表3為水滴置 於固體表面之狀態,液滴之固液氣相界面 之切線與固體表面所形成之角,稱之為接 觸角。而疏水性或親水性,則依此液滴之 接觸角大小來評估。接觸角幾乎為0∘時為 超親水性,約10∘以下時為良好親水性, 而約80∘以上時則為良好疏水性,約150∘ 以上時則稱為超疏水性[21]。 表3 平滑固體表上面之液滴狀態[21] 液滴形式 液滴接觸 角 (deg) 現象 近似 0 超親水 性 A C B D

小於 10 良好親 水性 大於 80 良好疏 水性 大於 150 超疏水 性 (4) 實驗步驟 (a) 模具製作: 利用矽晶圓進行奈米模具製作,利用 電子束曝光搭配深反應式離子蝕刻(ICP)的 方式將所需之特徵結構製作出來,本實驗 只使用 5mm×5mm 之大小的模具,線寬為 100nm,間隔寬度也為 100nm,深度為 300nm 之奈米模具去進行實驗,進行表面 分析(輪廓、粗糙度、平整度..等)和探討。 (b) 抗沾黏層製作: 在本實驗中所使用之自組性單分子抗 沾粘層的製作方式為利用旋轉塗佈的方 式,以下為所使用之藥品: OTS(n-octadecyltrichlorosilane) 95 %, Acros Organic Co. 之後再開始進行抗沾黏層的製作步驟: (1) 首先將模具表面先利用DI水加以清洗。 (2) 將模具浸入含有硫酸(H2SO4)與雙氧水 (H2O2) 以 3:1 比 例 混 合 而 成 的 Piranha Solution的培養皿中,此動作之目的為 清潔表面有機殘留物,並藉此進行清潔 的動作。 (3) 浸泡完後使用DI水將模具沖洗乾淨並 用高壓氮氣吹乾模具。 (4) 後將1mM的OTS與正庚烷溶液混合進 行調配。 (5) 利用旋轉塗佈方式將其塗佈於模具上 後進行烘烤加熱的動作,後進行靜置冷 卻後即完成製作。而其旋轉塗佈參數與 加熱烘烤時間如表4、5所示。 (c) OTS 接觸角之量測 將塗佈抗沾黏層 OTS 之模具進行接觸 角量測,在本實驗中將分為未經塗佈 OTS 層與塗佈了 OTS 層的兩組試片來進行量 測,從圖20 中可以很清楚的看到未經處理 的試片其接觸角較小,故表面呈親水性狀 態,而反觀從圖21 中可以很清楚的看到經 處理後的試片其接觸角較大,故表面呈疏 水性狀態。且從紅色部份圈選處可以很清 楚的看到經量測後的表面輪廓與其接觸角 約為103∘左右,因此可以達到抗沾黏的效 果。 藉由自組性的單分子層,製作 OTS 來 進行疏水性的薄膜,藉此增加模具表面的 接觸角與降低其表面能,增加模具之使用 壽命與使圖案尺寸能轉印更完整。 (d) 工件材料調配: 製作工件所需要之藥品: (1) PMMA(聚甲基丙烯酸甲酯), MW(分子 量)99600, Acros Organic Co.

(2) 氯苯(Chlorobenzene), 99%, HPLC grade, TEDIA Co. 在本實驗中將PMMA調配成重量百分 比15wt%,而在材料部份是選用分子量 (MW) 為 99600 的 聚 甲 基 丙 烯 酸 甲 酯 (PMMA)與氯苯進行混合調配。隨著時間的 攪拌溶液也從混濁慢慢變化呈現出透明 狀,此時也代表PMMA溶液已經調配完 整。而溶液混合反應中與反應完成的情況 也如圖22與圖23所示。 將所調配的 PMMA 溶液,再利用旋轉 塗佈的方式塗佈於基板之上,並藉由調整 轉速的方式來控制其膜厚,使其膜厚能達 到所需之厚度。 (e) 實驗機台: 使用工研院機研所的奈米壓印機台, 如圖24 所示,具有獨特設計的均壓單元, 轉印均壓性佳,人性化軟體操作界面,可 選擇手動/自動製程模式,全電式伺服馬達 精密轉印力控制,高解析度微奈米結構轉 印能力,設備主要規格如下: 最大轉印面積:6 吋 最大轉印壓力:60 bar 最高加熱溫度:250℃ 潔淨設計:< class100 熱壓成型模組 UV 硬化成型模組 真空模組

(f) 壓印製程: 本實驗利用電子束曝光製作奈米級特 徵圖案之矽基模具之後,再使用深反應離 子 蝕 刻 術 來 定 義 奈 米 模 具 之 深 度 到 300nm,定義好模具之圖案以及深度之後, 就在模具上進行自組性單分子抗沾黏層 (OTS) 處 理 , 接 著 調 配 PMMA 並 且 將 PMMA 塗佈在基板之上,接著設定機台條 件,設定負荷參數各別為50kgf 和 100kgf, 上下模版的加熱條件也過別為 120℃及 150℃,模具持壓時間為 300 秒,之後將模 具、工件分別安裝於機台的上下模板,就 開始進行壓印製程了,經過下壓拔模之 後,就可以在工件上得到奈米模具所轉印 之所需特徵圖案。而壓印製程之流程圖如 圖25 所示。 表4 旋轉塗佈參數 轉速(rpm) 時間(Sec) 1000 15 5500 35 表5 加熱烘烤時間 溫度(℃) 時間(min) 75 5 圖20 未經抗沾黏處理之試片表面情況 (a) 進行第一次量測 (b) 進行第 2 次量測 圖21 經抗沾黏處理後之表面情況 圖22 混合反應中之溶液 圖23 混合反應完成之溶液 圖 24 奈米轉印設備 接觸角 接觸角

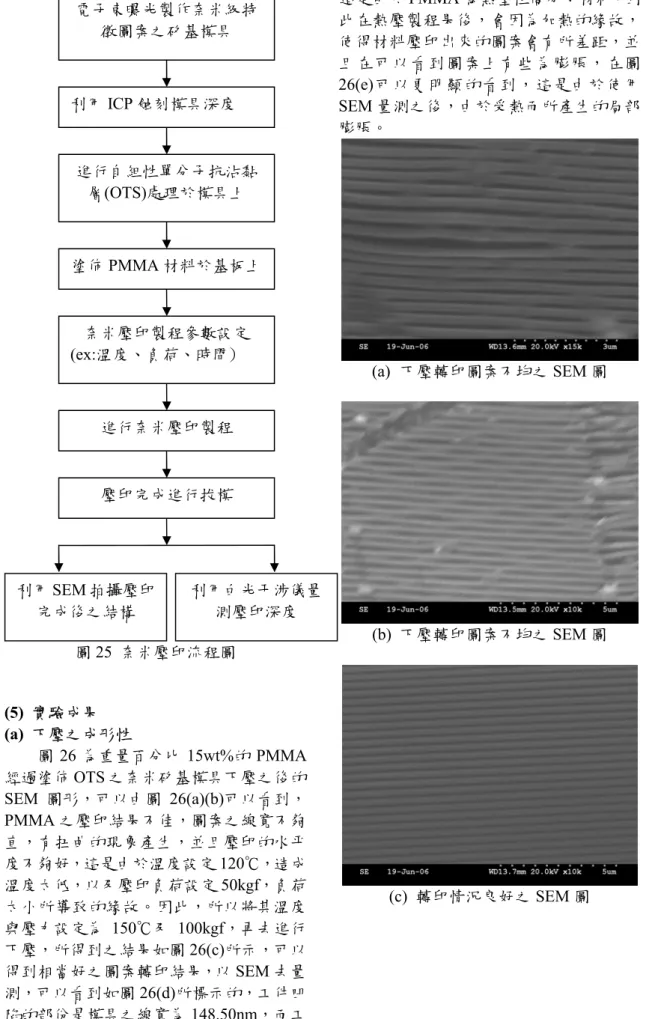

圖25 奈米壓印流程圖 (5) 實驗成果 (a) 下壓之成形性 圖 26 為重量百分比 15wt%的 PMMA 經過塗佈OTS 之奈米矽基模具下壓之後的 SEM 圖形,可以由圖 26(a)(b)可以看到, PMMA 之壓印結果不佳,圖案之線寬不夠 直,有扭曲的現象產生,並且壓印的水平 度不夠好,這是由於溫度設定120℃,造成 溫度太低,以及壓印負荷設定50kgf,負荷 太小所導致的緣故。因此,所以將其溫度 與壓力設定為 150℃及 100kgf,再去進行 下壓,所得到之結果如圖26(c)所示,可以 得到相當好之圖案轉印結果,以SEM 去量 測,可以看到如圖26(d)所標示的,工件凹 陷的部份是模具之線寬為148.50nm,而工 件凸起的部份是模具之間距為231.00nm, 跟所使用之模具線寬及間距有些微不同, 這是由於PMMA 為熱塑性高分子材料,因 此在熱壓製程果後,會因為加熱的緣故, 使得材料壓印出來的圖案會有所差距,並 且在可以看到圖案上有些為膨脹,在圖 26(e)可以更明顯的看到,這是由於使用 SEM 量測之後,由於受熱而所產生的局部 膨脹。 (a) 下壓轉印圖案不均之 SEM 圖 (b) 下壓轉印圖案不均之 SEM 圖 (c) 轉印情況良好之 SEM 圖 電子束曝光製作奈米級特 徵圖案之矽基模具 利用ICP 蝕刻模具深度 進行自組性單分子抗沾黏 層(OTS)處理於模具上 塗佈PMMA 材料於基板上 奈米壓印製程參數設定 (ex:溫度、負荷、時間) 進行奈米壓印製程 壓印完成進行拔模 利用SEM 拍攝壓印 完成後之結構 利用白光干涉儀量 測壓印深度

(d) 標示工件之線寬與間距之 SEM 圖 (e) 由於受熱而局部膨脹之 SEM 圖 圖26 具 OTS 之奈米模具壓印 PMMA 情況 (b) 利用 AFM 及白光干涉儀量測之深度 本節將模具利用原子力顯微鏡去量測 以及壓印之後的 PMMA 以白光干涉儀去 進行量測,可以得到模具之深度和模具下 壓之後PMMA 凹陷的深度,如圖 27 所示, 為AFM 量測的模具深度,紅色的 2 點代表 模 具 的 高 低 差 , 量 測 出 來 的 深 度 為 357.31nm,這是模具當時在製作上時就有 些許的誤差了。 如圖 28 所示,為量測不同 2 點之模具 下 壓 的 深 度 , 所 使 用 之 模 具 深 度 為 300nm,經由白光干涉儀所量測出來的不同 2 點深度各別為 356.35nm 以及 355.77nm, 跟以 AFM 之量測出來的深度有些微之差 距,這也是由於PMMA 為熱塑性材料所造 成壓印之後深度會有些差距,不過PMMA 的壓印深度誤差在一個很合理的範圍內。 圖27 以 AFM 量測模具深度及間隔之結果 (a) 模具下壓之後的深度 (b) 模具下壓之後的深度 圖28 以白光干涉儀量測出不同 2 點之下 壓後的深度 (6) 模擬與實驗之對照 在經過模擬與實驗之後,我們可以得到以 下之結論: 表 4、5 為實驗與模擬的條件設定表, 由實驗與模擬中發現,在相同溫度下,以 具有抗沾黏層的奈米模具下壓,PMMA 不 會沾黏在模具底部且將PMMA 帶走,可以 得到很清楚的模具圖形,這與模擬之情況 相同,圖29 為溫度 423K 下壓所得到之成 果圖,可以看到具有SAM 模具在經過下壓 行程,拔模後可以得到一個完整的下壓圖 形,但是實驗和模擬所得到之轉印圖案都 會有誤差的產生,在實驗中,模具線寬為 100nm,轉印後的線寬為 148.50nm;而模

擬出來之結果,模具線寬為 2nm,轉印後 的線寬為 3nm,以誤差的比例而言,算是 非常接近的結果。由於模擬之模具下壓速 度太快,所得到之模擬負荷遠大於實驗所 設定之負荷,因此無法做一比較。 因此,如果要能更貼近真實現象,必 須將模具下壓速度放慢,然後增加模擬的 模具寬度以及工件材料的寬度去進行下 壓;因為建立的SAM 抗沾黏層,是採用全 原子模型,因此勢能函數複雜度較高且計 算方式也隨之複雜,因此電腦之運算量也 大幅上升,使得模擬所需之時間增加了相 當多。因此在此建議可以使用 pc-cluster, 運用平行運算之方式,以增加模擬之尺度 及克服尺度效應,以提供未來奈米壓印之 模擬,作為以後改善製程之依據 表4 實驗條件之設定 條件設定 case 負荷 100kgf 溫度 150℃ 持壓時間 300(s) 模具線寬 100nm 表5 模擬條件之設定 條件設定 case 下壓速度 1000m/s 溫度 150℃ 持壓時間 1ps 模具線寬 2nm (a)進行下壓 (b)下壓完成 (c)拔模結束 圖29 溫度 423K,具有自組性單分子抗沾 黏層(SAM)之矽模具下壓工件現象圖 四、成果自評 在分子動力學模擬奈米壓印的研究 中,本論文分析了奈米模具受壓力與溫度 場之影響,帶給模具的變形,以及利用奈 到以下之結論: (1) 在 0K 下,工件的分子與分子間之動能 較低,當模具壓印過後,分子會維持在 原來的位置上,不會更改,因此可以轉 印出想要的圖形;反之,常溫下,工件 彼此間動能較大,經過壓印後,無法成 形。 (2) 高分子材料在常溫時,模具下壓會產生 大量沾黏之情況,無法將圖形轉印至基 材上,並且發現高分子間孔隙是沿著鏈 長方向形成,這是由於高分子鏈與鏈之 間的交互勢能,小於模具原子對其拉力 所導致。 (3) 當模具線寬越大,下壓時,材料充入模 具縫隙的情況比較良好。 (4) 以不同溫度下之負荷行程得知;在低溫 下,負荷大小與模具線寬大小成正比; 在常溫下,工件負荷在前期的時候,並 沒有太大的改變,由於溫度較高,分子 間的作用力較大,因此模具下壓0nm 的 時候就會有負荷產生,壓印行程在過了 2nm 之後,材料開始沿模具線寬充填, 由於模具下壓深度較大,接觸面積變 大,因此負荷也開始加大。 (5) 由工件之能量行程得知;隨著下壓深度 的增加,能量值會趨於增大,在低溫下 與常溫下的能量大小會有所不同,在進 行拔模行程時,均會回到材料能量的最 小值,以保持工件的平衡,但是拔模時 能量值會產生波動,這是由於工件材料 沾黏在模具底部,因而造成的結果。 (6) 為了改善壓印之結果,因此改變材料之 參數,發現將最小鍵結長度R0改為 0.5,鍵結能參數 Kb值為50 的個案來進 行壓印;改變了材料參數之後,雖然在 模具表面有些許工件材料沾黏,但是彼 此之間的鏈結勢能變小,所以經過壓印 之後可以在工件上得到較完整的圖案 形狀。 (7) 以 SAM 模擬抗沾黏層去接觸工件表面 時,由於下壓之速度太快,因而造成 SAM 與工件材料黏合在一起,並且 SAM 膜也因此無法維持傾斜的單鏈分 子,進行下壓之模擬,導致拔模後工件 材料黏在SAM 上。 (8) 縮小 SAM 之長度,縮小模具線寬並加 大下壓深度,進行下壓後可以得到一個 完整的模穴,拔模後也無工件材料沾 黏。 (9) 利用旋轉塗佈的方式,將 OTS 塗佈在

奈米矽基模具上,將液滴在試片上,經 量 測 後 的 表 面 輪 廓 與 其 接 觸 角 約 為 103∘左右,因此為一疏水性狀態,可 以達到抗沾黏的效果。 (10) 以 OTS 塗佈在矽基奈米模具上,並且 進行下壓,在溫度 150℃,負荷設定 100kgf,模具持壓時間設為 300 秒時, 可以得到最好的壓印結果,並且下壓後 模具上不會有 PMMA 的沾黏情況產 生。 (11) 由於 PMMA 為一熱塑性材料,因此在 進行奈米熱壓時,會受到溫度的影響, 會造成圖形轉移有些許的誤差產生 五、參考文獻

[1] J. Escarre, F. Villar, M. Fonrodona, D. Soler, J.M. Asensi, J. Bertomeu and

J. Andreu, “Optical analysis of textured plastic substrate to be used in thin silicon sloar cells, ” Solar Energy Materials & Solar Cells, Vol. 87, pp. 333–341, 2005.

[2] X. Cheng, Y. Hong, J. Kanicki and L. J. Guo, “High resolution organic polymer light-emitting pixels fabriacted by imprinting technique, ” The Journal of Vacuum Science and Technology B, Vol. 20, No. 6, Nov/Dec 2002.

[3] P. C. Kao, S. Y. Chua, C. Y. Zhan, L. C. Hsu and W. C. Liao, “Fabrication of the patterned flexible OLEDs using a combined roller imprinting and

photolithography method, ” Prockgfdings of 2005 5th IKGFE Conference on Nanotechnology, 2005.

[4] S. J. Choi, P. J. Yoo, S. J. Baek, T. W. Kim, H. H. Lkgf, “An Ultraviolet -Curable Mold for Sub-100-nm

Lithography, ” Journal of the American Chemical Society Vol. 126 , pp.7744 -7745, 2004.

[5] S. Merino, A. Retolaza and I. Lizuain, “Linear optical encoders manufactured by imprint lithography, ” Microelectronic Enginkgfring 83, pp. 897-901, 2006.

[6] J. A. Harrison, C. T. White, R. J. Colton and D. W. Brenner, “Molecular Dynamics Simulation of atomic-scale friction of diamond surface,” Physical Review B, Vol. 46, No. 15, pp. 9700-9708,15 October, 1992.

[7]T. Bonner, A. Baratoff, “Molecular dynamics study of scanning force microscopy on self-assembled monolayers,”Surface Science, 377-379, pp.1082-1086, 1997.

[8] K. Hayashi, A. Maeda, T. Terayama and N. Sakudo, “Molecular dynamics study of wearless friction in sub-micrometer size mechanisms and actuators based on an atomistic simplified model,” Computational

Materials Science, Vol. 17, pp. 356-360, 2000.

[9] J. Cai, J. S. Wang, “Friction between Si tip and (001)-2×1 surface: A molecular dynamics simulation,” Computer Physics Communications, No. 147, pp. 145-148.

[10] Y. C. Krystyn, J. V. Vliet and J. Li, S. Suresh, “Size effects on the onset of plastic deformation during nanoindentation of thin films and patterned lines,” Journal of Applied Physics, Vol. 94, No. 9, pp.6050-6058, 1 November, 2003.

[11] R. Komanduri and N. Chandrasekaran, “Molecular dynamics simulation of atomic-scale friction,” Physical review B, Vol. 61, No.20, pp. 14007-14019, 2000. [12] Q. C. Hsu, C. D. Wu, and T. H. Fang, 2004,

“Studies on Deformation Mechanism and Die Cone Effects on Nanoimprint Processes by Molecular Dynamics,” Japanese Journal of Applied Physics, (Part 1), Vol. 43, No. 11A, pp. 7665-7669 (SCI, EI)

[13] Q. C. Hsu, C. D. Wu, and T. H. Fang, 2005, “Study on Dimension Effect of Punch on Nanoimprint Process for Cu-Ni Alloy, ASME International Mechanical Engineering Congress, Orlando, Paper No. IMECE2005-79027.

[14] J. M. Haile, ”Molecular dynamics simulation: elementary methods”, Wiley, New York,1992.

[15] Rottler, J., Robbins, M.O., Molecular simulations of deformation and failure in bonds formed by glassy polymer adhesives, J. Adhesion Sci. Technol., Vol. 17, No. 3, pp. 369–381, 2003.

[16] Binder, K., Baschnagel, J., Bennemann, C., Paul, W., Monte Carlo and molecular dynamics simulation of the glass transition of polymers, J. Phys., Condense Matter 11, A47-A55, 1999.

[17] I. H. Sung and D. E. Kim, “Molecular dynamics simulation study of the nano-wear characteristics of alkanethiol self-assembled monolayers,” Applied Physics A, Vol. 81, pp. 109-114, 2005.

[18] 柯富祥,“電子束微影術之加工技術與應 用”,機械月刊第三十卷第五期,pp. 8-18, 2004。

[19] J. N. Ding, P. L. Wong and J. C. Yang, “Friction and fracture properties of poly-silicon coated with self-assembled monolayers,” Wear, Vol. 260, pp.209-214, 2006.

[20] L. J. Guo, “Recent progress in nanoimprint technology and its applications,” Journal Physical D, Applied Physics, Vol. 37, pp. R123-R141, 2004.

[21] 白木 靖寬,吉田 真史,金原 粲,王建 義,“薄膜工程學”,全華科技出版社,台 灣,2004。

可供推廣之研發成果資料表

□ 可申請專利 ■ 可技術移轉 日期:95 年 7 月 31 日國科會補助計畫

計畫名稱:奈米壓印微影之理論分析與實驗研究 計畫主持人:許光城 計畫編號:NSC 94-2212-E-151-004- 學門領域:機械固力技術/創作名稱 奈米壓印微影技術

發明人/創作人 許光城 陳建銘 林建良

中文: 和一般的光學微影製程比較,壓印蝕刻製程具有製程簡單、成本 低、產量高的優勢。尤其不受到光源波長的限制,可以製作解析度小於 100nm 以下的線路圖案,是一種極具潛力的半導體製程技術。由於蝕刻 材料上的線路圖案之尺寸大小完全是依靠模具之圖案貢獻,可以排除發 生於傳統微影蝕刻的缺點,如光波繞射(Wave Diffraction)、發生於光 阻劑的散射現象(Scattering)及干涉(Interference)現象。 另外,對傳統的光學微影而言,對於輕微的曲面,也會因為聚焦深 度的不足,而無法有效的進行圖案轉移的製程步驟。因此有關曲面及非 平整表面上的圖案製作,一直是傳統光學微影蝕刻無法達到的目標。但 對於壓印蝕刻製程而言,由於是採取接觸的方式進行圖案的轉移,故因 此壓印蝕刻製程對於非平整面與曲面無疑將是最佳的選擇。本研究之目 的為利用分子動力學分析奈米壓印高分子成形與奈米模具磨耗與黏著情 況,並搭配奈米壓印成形實驗藉此建立一套完整的分析與實驗可相互印 證之系統。技術說明

英文:In 1995, Professor Stephen Y. Chou proposed nanoimprint lithography technique due to the advantages of easy fabrication, low cost and high throughout. Especially, Imprint techniques which is not limited by the wave length of light source, can fabricate the line pattern small than 100nm. This technique shows a great application potential in semi-conductor industry. For traditional photolithography, the slight curvature of substrate causes light scattering, therefore, the pattern can not be transferred effectively. Thus, imprint technique is a better choice in patterning non-flat surface.

In the current study, a molecular dynamic analysis program was developed to simulate the deformation characteristics of PMMA during nanoimprint process with and without anti-sticking layer on punch tip. A nano scale silicon mold was fabricated where the effect of fabrication parameters on the mold’s configuration uniformity was discussed. The theoretical and experimental results were compared and discussed.