應用模糊類神經網路於銅膜化學機械研磨之批次製程控制

全文

(2) 應用模糊類神經網路於銅膜化學機械研磨之批次製程控制 Run-to-Run Cu-CMP Process Control Using Fuzzy Neural Network. 研 究 生:薛木坤. Student:Mu-Kun Hsueh. 指導教授:林家瑞 博士. Advisor:Dr. Chia-Shui Lin. 國 立 交 通 大 學 機 械 工 程 學 系 碩 士 論 文. A Thesis Submitted to Department of Mechanical Engineering College of Electrical Engineering National Chiao Tung University in partial Fulfillment of the Requirements for the Degree of Master in Mechanical Engineering June 2004 Hsinchu, Taiwan, Republic of China. 中華民國九十三年六月.

(3) 國立交通大學機械工程研究所. 應 用 模 糊 類 神 經 網 路 於 銅 膜 化 學 機 械 研 磨 之 批 次 製 程 控 制. 學生:薛木坤. 指導教授:林家瑞 博士. 中文摘要 化學機械研磨(Chemical Mechanical Polishing, CMP)是一個極為 複雜的製程,此系統大致包含化學,機械以及物理三個研究領域[1], 論文[1]中所探討的是 CMP 的整個研磨機制,以及推導 CMP Model, 並以實驗驗證其 Model 的準確性。然而在現代半導體廠房裡,製程控 制(Process Control)應用在 CMP 製程上時,一般都是使用 R2R(Run-to-Run)製程控制的方式來做移除率(Remove Rate, RR)或不 均勻度(Non-Uniformity)的控制。 本研究使用的控制方法主要是參考了論文[2]裡所提之誤差零超 越量的觀念並結合了論文[3]所提出的輻射基底函數式模糊類神經網 路(Radial-Basis Function Based Fuzzy Neural Network)來預測 CMP 製 程,最後提出一零誤差追蹤模糊類神經網路控制器,以達成移除率 (Remove Rate, RR)的控制,本研究所用之類神經網路並不完全和論文 I.

(4) [3]所提的一樣,本研究之網路不需要將輸入正規化,有別於論文[3]所 提之輻射基底函數式模糊類神經網路。模擬時並與傳統的 EWMA Run-to-Run 製程控制法做一效能之比較,最後以實驗來驗證模擬之結 果。 關鍵字: 化學機械研磨、製程控制、模糊類神經網路、移除率. II.

(5) Institute of Mechanical Engineering National Chiao Tung University. Run-to-Run Cu-CMP Process Control Using Fuzzy Neural Network Student:Mu-Kun Hsueh. Advisor:Dr. Chia-Shui Lin. Abstract Chemical Mechanical Polishing (CMP) is a very complex process and the process involved many areas of studying [1]. They are Chemistry, Mechanics, Physics, etc.. The research of [1] explores the removal. mechanism of the CMP process and it also derives the model of CMP process. It verified the accuracy of the CMP model in experiment. However, the so called “Process Control” applying to the CMP process in the semiconductor fabrication today uses the method of Run-to-Run process control to control the “Remove Rate (RR)” or the “Non-Uniformity (NU)” of the CMP process. The design of controller of my research is designed mainly from two papers [2][3]. One of them is the “Zero Error Tracking” concept from paper [2] and the other is the “Radial-Basis Function Based Fuzzy Neural Network” from paper [3]. From the concept in paper [2], the error will converge to zero. On the other hand, the “Radial-Basis Function Based Fuzzy Neural Network” can predict the CMP process. Combing both papers [2][3], I finally derive a new controller. It is called “Zero Error Tracking Fuzzy Neural Network Controller”. In my research, the purpose of the controller is to control the Remove Rate of CMP process. The III.

(6) “Fuzzy Neural Network” used in my research is not the same as that in paper [3]. In my research, the input data does not need to be normalized between -1 and 1. In the simulation, I compared the effectiveness between the traditional EWMA (Exponentially Weighted Moving Average) Run-to-Run process controller and the one I designed. Finally I confirm my simulation results by experiment in NDL (National Nano Device Laboratories). Keywords:Chemical Mechanical Polishing、Process Control、Fuzzy Neural Network、Remove Rate. IV.

(7) 誌謝 交大機械所的兩年研究生活中,使我學習到許多不同的專業知 識,在指導教授的親切照顧、指導與提供研究的有效資訊,並且在實 驗室同學的互相幫忙討論與合作之下,經歷了多次失敗之後終於完成 了本篇論文,非常感謝他們。 另外也感謝口試委員們提供的一些參考意見、成大 林仁輝教授 給予本實驗室之幫助、NDL CMP 機台工程師賴明志先生於實驗過程 之耐心指導,還有教我實驗機台的逢甲研究所陳枻璁同學與交大材料 所方政煜學長…等等在實驗上幫助我的人。 還要感謝這兩年內一起大吃大喝及打球的朋友,特別是隔壁成維 華師門一些認識的學長、學弟及同學以及在新竹的高中同學們。最後 感謝家人的支持,希望大家都身體健康。. V.

(8) 目錄 中文摘要…………………………………………………………………I 英文摘要………………………………………………..………………III 誌謝………………………………………………………...…………....V 目錄………………………………………………………...…………...VI 表目錄………………………………………………………...…...……IX 圖目錄…………………………………………………….…..………....X 第一章 緒論………………………………………….……...…………1 1.1 研究內容簡述……………………………….………...……….1 1.2 研究背景……………………………………..………..……….3 1.3 文獻回顧………………………………………..……..……….6 1.4 研究目的………………………………….……..…….……….8 第二章. 化學機械研磨介紹……………………….………….………10. 2.1 CMP 發展簡介………………………………….……….………10 2.2 CMP 基本架構……………………………….….…….………11 2.3 CMP 主要參數……………………………….…….……….…12 2.4 模擬 CMP 製程之 Model………………….……….…………15 2.4.1 主要參數選取…………………………..……….…...…16 2.4.2 Model 之建立…………………….……..……..……...…17. VI.

(9) 第三章 研究理論……………………………………..………………20 3.1 EWMA R2R 控制器………………………………….......……20 3.2 誤差零超越量演算觀念說明………………....…...............…23 3.3 零誤差追蹤控制器之推導…………....…...........................…24 3.4 輻射基底函數式模糊類神經網路..….................................…26 3.4.1 模糊類神經網路概述.….............................................…26 3.4.2 輻射基底函數式模糊類神經網路..............................…27 3.4.3 網路之學習演算…………....…..................................…30 3.4.4 網路能力之驗證…………....…..................................…35 3.4.5 網路輸出入關係之推導…....…..................................…38 3.5 零誤差追蹤模糊類神經網路控制器...................................…40 第四章 模擬分析..................……….………………………..….……41 4.1 飄移干擾之模擬.....……….………………………..……...…41 4.1.1 EWMA 控制器之模擬效果…………………......……....41 4.1.2 零誤差追蹤模糊類神經網路控制器之模擬效果......…42 4.1.3 模擬結果比較………………………………….…..…...44 4.2 雜訊干擾之模擬……………………..……………….…....…45 4.2.1 EWMA 控制器之模擬效果…………………......…....…45 4.2.2 零誤差追蹤模糊類神經網路控制器之模擬效果......…46. VII.

(10) 4.2.3 模擬結果比較………………………………….….…....47 第五章 實驗驗證………………………………..………….…………49 5.1 實驗參數選取………………….....….................................…49 5.2 實驗設備...................................................................................50 5.3 實驗材料...................................................................................51 5.4 實驗規劃...................................................................................52 5.5 實驗(1)結果與討論..................................................................53 5.6 實驗(2)結果與討論..................................................................56 5.7 實驗結果比較與討論...............................................................59 5.8 實驗注意事項...........................................................................62 第六章 結論與未來展望………………………………………………64 6.1 結論.................................…..................................................…64 6.2 未來展望...............................................................................…64 參考文獻………………………………………………………………110. VIII.

(11) 表目錄 表 3.1…………………………………………………………………….66 表 3.2…………………………………………………………………….66 表 4.1…………………………………………………………………….67 表 4.2…………………………………………………………………….67 表 5.1…………………………………………………………………….67 表 5.2…………………………………………………………………….68 表 5.3…………………………………………………………………….69 表 5.4…………………………………………………………………….70 表 5.5…………………………………………………………………….71 表 5.6…………………………………………………………………….71 表 5.7…………………………………………………………………….72 表 5.8…………………………………………………………………….73. IX.

(12) 圖目錄 圖 2.1…………………………………………………………………….74 圖 2.2…………………………………………………………………….74 圖 2.3…………………………………………………………………….75 圖 2.4…………………………………………………………………….76 圖 2.5…………………………………………………………………….77 圖 2.6…………………………………………………………………….78 圖 2.7…………………………………………………………………….78 圖 3.1…………………………………………………………………….79 圖 3.2…………………………………………………………………….79 圖 3.3…………………………………………………………………….80 圖 3.4…………………………………………………………………….81 圖 3.5…………………………………………………………………….82 圖 3.6…………………………………………………………………….82 圖 3.7…………………………………………………………………….83 圖 3.8…………………………………………………………………….83 圖 3.9…………………………………………………………………….84 圖 3.10……………………………………………………………….…..84. X.

(13) 圖 3.11…………………………………………………………………...85 圖 3.12…………………………………………………………………...85 圖 3.13………………………………………………………..………….86 圖 3.14………………………………………………………...…………86 圖 3.15…………………………………………………………………...87 圖 3.16……………………………………………………………..…….88 圖 3.17……………………………………………………………..…….89 圖 3.18……………………………………………………………..…….89 圖 3.19……………………………………………………………..…….90 圖 4.1………………………………………………………………….....91 圖 4.2………………………………………………………………….…91 圖 4.3………………………………………………………………….…92 圖 4.4………………………………………………………………….…92 圖 4.5………………………………………………………….…………93 圖 4.6…………………………………………………………………….93 圖 4.7………………………………………………………….…………94 圖 4.8………………………………………………………….…………94 圖 4.9…………………………………………………………….………95 圖 4.10…………………………………………………………….……..95. XI.

(14) 圖 4.11…………………………………………………………….……..96 圖 4.12…………………………………………………………….……..96 圖 4.13…………………………………………………………….……..97 圖 4.14…………………………………………………………….……..97 圖 4.15…………………………………………………………….……..98 圖 4.16…………………………………………………………….……..98 圖 4.17…………………………………………………………….……..99 圖 4.18…………………………………………………………….……..99 圖 4.19…………………………………………………………….……100 圖 5.1…………………………………………………………………...100 圖 5.2…………………………………………………………………...101 圖 5.3………………………………………………………………...…101 圖 5.4…………………………………………………………………...102 圖 5.5………………………………………………………….………..102 圖 5.6…………………………………………………………………...103 圖 5.7………………………………………………………….………..103 圖 5.8………………………………………………………….………..104 圖 5.9…………………………………………………………….……..104 圖 5.10…………………………………………………………….……105. XII.

(15) 圖 5.11…………………………………………………………….……105 圖 5.12…………………………………………………………….……106 圖 5.13…………………………………………………………….……106 圖 5.14…………………………………………………………….……107 圖 5.15…………………………………………………………….…....107 圖 5.16…………………………………………………………….……108 圖 5.17…………………………………………………………….……108 圖 5.18…………………………………………………………….……109 圖 5.19…………………………………………………………….……109. XIII.

(16) 第一章. 緒論. 1.1 研究內容簡述 本研究架構共分為六章,其內容簡單描述如下: 第一章 緒論: 本章共分為四小節: 1.1: 說明本研究的內容架構。 1.2: 說明研究背景。 1.3: 回顧一些關於 RTR 製程控制的文獻,並探討其發展與改良的方 向與方法。最後並說明近幾年來應用類神經網路於 RTR 製程控 制器上的一些成功文獻。 1.4: 說明本研究的目的。 第二章 化學機械研磨介紹: 本章共分為四小節: 2.1: 對 CMP 發展做一個簡介。 2.2: 介紹 CMP 的基本架構。 2.3: 介紹 CMP 大部分之參數。 2.4: 介紹模擬 CMP 製程之移除率隨批次變化之 Model。 第三章 研究理論: 本章共分為三小節:. 1.

(17) 3.1: 說明 Run-to-Run 製程控制器的理論原理,並介紹 EWMA Run-to-Run 製程控制器。 3.2: 說明誤差零超越量的演算法以及理論觀念,並證明此法應用於控 制器上可以使追蹤誤差趨近於零。 3.3: 利用 3.2 之觀念做本研究控制器之推導。 3.4: 說明本研究所應用的輻射基底函數式模糊類神經網路 (Radial-Basis Function Based Neural Fuzzy Network)理論方法,並 且探討用幾個例子討論其效果。另外,對於作者在[3]中所未提 及的可調參數、粗調和微調之間的關係做一個討論。 3.5: 說明本研究所結合 3.1~3.4 之理論所提出的一控制器架構,以下 簡稱為”零誤差追蹤模糊類神經網路控制器”。 第四章 模擬分析: 本章將比較 EWMA RTR 控制器與本研究所提出之應用模糊類神 經網路之零誤差追蹤模糊類神經網路控制器來做一干擾之模擬與比 較其模擬結果。所以共分兩小節: 4.1 飄移干擾之模擬 4.2 雜訊干擾之模擬 第五章 實驗驗證 說明實驗參數、設備、材料、規劃以及實驗結果與比較。. 2.

(18) 第六章 結論與未來展望 說明本研究之結論以及未來展望。. 1.2 研究背景 由於近年來 IC 設計日趨複雜,相對的所需之線寬也越來越小, 也可以這麼說,同樣大小的一顆 IC 裡,在今日的設計複雜程度會比 以往來的大。由於功能的不斷增加,且體積不斷的縮小情況下,線寬 的縮小是一必然趨勢,因此半導體製程也需要隨著增進製程能力。然 而改進之道大致有三個方向可以著手: (1) 修正製程規劃 (2) 精進機器設備 (3) 製程控制 不同的製程的規劃會影響產品的產量與品質,然而這需要實際於 半導體廠房去做實際的規劃與量測才能去評估出來的。 至於設備改良方面,由於半導體機台動則上百萬,甚至千萬都 有,因此不是大公司的話亦有其難度的存在。 然而製程控制方面,主要大致可分為三大類: (1) 統計製程控制(Statistical Process Control, SPC)。 3.

(19) (2) 工程製程控制(Engineering Process Control, EPC)。 (3) 先進製程控制(Advanced Process Control, APC)。 統計製程控制(SPC)是藉由量測製程中抽樣工件之品質特性值 (如: Wafer 之移除率以及非均勻度),以判斷目前製程的品質狀況,並 分析製程參數,環境干擾與製程品質特性值之間的關係,進而找出影 響製程的原因,並藉由線外的調整,修正製程參數來獲得最佳之製程 性能。 至於工程製程控制(EPC)則是利用控制系統於線上迴饋的方式消 除干擾所造成的的變異狀況,即可即時修正製程變異情況,然而 EPC 需要機台上有良好的感測器,硬體和軟體上的配合,對於 CMP 製程 而言,由於目前 CMP 機台普遍無法提供即時量測的感測器,因此 EPC 用於其它製程的控制應該是比較理想的。 最近幾十年來,有許多的學者研究指出 EPC 有過度控制的隱憂, 因此無法滿足半導體產業精密微小化所需要的高度品質要求。所以我 們根據[4]所提,顯示先進製程控制(Advanced Process Control, APC) 可以將製程反應值控制在目標值上,並且可以避免 EPC 所發生的過 度控制,進而有效率的幫助半導體廠商降製程成本並提升產品品質。 另外根據[5]所提到的,在半導體前段製程大多具有三個主要特 性:. 4.

(20) (1) 模式複雜,各參數因子難以數學式表示。 (2) 對於製程與環境因子無法即時量測的製程裡,須等批次製程完成 後才能量測品質性能參數及製程環境參數,故此類製程無法及時 在製程中監控。 (3) 製程環境會隨著製程之進行而改變,因此需要針對環境做適當的 補償修正。 因此綜合以上討論我們可以了解,APC 是對現今半導體產業的 助益是比其它製程控制要來的好,然而,APC 中所謂的製程控制即 為基礎模型製程控制(Model-Based Process Control, MBPC)或稱為批 次製程控制(Run-to-Run Process Control, R2R)。 關於 R2R 控制器最早是從 1991 年開始,由 Sachs 等人[6][7]所提 出,直到最近幾年來已經被廣泛的應用於半導體製程控制上 [8][9][10][11][12]。R2R 控制器的優點就是結合了 SPC 線外監控與分 析以及 EPC 線上迴饋控制的觀念,並且藉由量測分析前一個或前一 批次製程之品質特性值,再透過適當的演算法則來預測製程模式 (Model),最後利用 R2R 控制法則計算達成製程目標值所需的參數調 整,使得下一個或下一批次的製程品質特性值能維持在目標值上。此 法之優點在於不需要額外增加線上量測設備,可以降低成本並可以將 製程品質特性值控制在目標值上,因此對於半導體產業有著非常好的. 5.

(21) 應用效益。. 1.3 文獻回顧 有關於 R2R 製程控制器而言,如果是使用指數加權移動平均 (Exponentially Weighted Moving Average, EWMA)演算法則來修正預 測製程的線性模式及調整製程的控制輸入,一般普遍稱之為 Run-to-Run EWMA 製程控制器[13]。EWMA 製程控制器在處理製程 性能下降或小偏移的狀況下有相當的成效[14][15],另外,由於 EWMA 運算法則中之權值大小會影響控制器本身的控制能力,因此有關 EWMA 之後續研究大部分皆集中在: (1) 權值的最佳化。 (2) EWMA 演算法的改良。 (3) 預測模式的研究。 在權值的最佳化方面,有些學者以類神經網路來最佳化權值[16]; 藉由最佳化 EWMA 控制器之增益值來調整權值[17];或是將控制器之 敏感度與強健性量化,並考慮製程參數調整次數,以作為權值調整之 依據[18]。 在 EWMA 演算法的改良方面,一些學者在[14][19][20]研究發表 6.

(22) 中運用了兩個 EWMA 運算式來分別預測製程模式之截距項與飄移 項,因而發展出預測修正控制器(Predictor Corrector Control, PCC)與 D-EWMA(Double Exponentially Weighted Moving Average)控制器,以 有效增加 EWMA 控制器的控制能力。然而在[2]中裡面所做的探討 EWMA,PCC,D-EWMA 對於製程受到雜訊(noise),偏移(shift),飄 移(drift)的控制上,其效能均比不上應用”類神經網路(Neural Network)”的優點來做控制。 關於預測模式(Prediction Model)的研究也是另一個值得研究的要 點[21][22][23][24][25],主要的研究方向與重點在於改善原本 EWMA 控制法則裡面的一階線性預測模式或者提出新的預測模式來取代。但 是大部分的半導體製程模式都相當的複雜,輸入和輸出之間的關係難 以用統計的數學模式(以 EWMA 而言,是以線性回歸分析來模擬製程 Model)來表示。在本論文所要研究的 CMP 製程模式裡面,由於 CMP 製程牽涉的領域包括化學,機械,以及物理三個研究領域[1],所以 似乎無法只用簡單的線性模式來做模擬,因此近來許多應用類神經網 路的批次控制方法被發展出來,以下將會做關於類神經網路的簡介以 及其應用於批次控制方法的一些文獻介紹。 “類神經網路”使用大量簡單相連的人工神經元來模擬人類神經 傳遞及學習方法的一門研究領域,人工神經元接受外部或其他神經元. 7.

(23) 之資訊,並加以簡單的運算(一般為加減乘除),再輸出其結果到外部 或其他神經元,如此一值運算下去。憑藉著如此網路化的計算系統, 使得類神經網路具備平行處理能力以及學習記憶能力[26][27][28],並 且能夠輕易的模擬線性或非線性之輸出與輸入關係的複雜模式 (Model)、複雜系統鑑別以及控制、PID 參數自調、模糊規則庫自動調 整…等等的功能,最近幾年來有許多類神經網路的架構被提出,其中 被運用最廣的就是西元 1986 年由 Rumelhart 所提出的”誤差倒傳遞網 路架構”[29],在[30][2]裡面即利用誤差倒傳遞網路應用於 RTR 製程 控制上。然而,誤差倒傳遞網路仍然具有收斂速度慢以及局部極小的 問題。而在[3]中所提之輻射基底函數式類神經模糊網路(Radial-Basis Function Based Neural Fuzzy Network)具有學習速度快且在非線性之 應對上有良好之效果,並且有一些成功應用實例如下: (1) 結合田口法成為一新的實驗設計法-類神經田口法[31]。 (2) 化學機械研磨拋光參數最佳化[3]。 (3) 類神經網路式 R2R 製程控制[5]。. 1.4 研究目的 綜合上述,本研究提出結合[3]所提之輻射基底函數式類神經模 8.

(24) 糊網路(Radial-Basis Function Based Neural Fuzzy Network, RBFNF)與 [2]所提之誤差零超越量的觀念來作為新的 RTR 製程控制之系統架 構。其中以 RBFNF 當 R2R 製程控制之預測器,來預測製程複雜的非 線性輸入與輸出之關係;並且以誤差零超越量的演算法觀念建立一新 的控制器(零誤差控制器)來控制製程參數,以期望製程特性值(移除率) 能控制在目標值上,以改善製程之平穩性。本研究先以[5]所提出之 製程 Model 作為模擬製程演算的基礎,並比較本研究所提之方法與傳 統之 EWMA R2R 控制器作比較,最後則於實驗階段作實際的製程控 制,以驗證本研究所提出之新的控制方法之效果。. 9.

(25) 第二章. 化學機械研磨介紹. 2.1 CMP 發展簡介 化學機械研磨(Chemical Mechanical Polishing, CMP)在半導體製 程技術中已經被大家公認為最有效之全面性平坦化(Global Planarization)的技術。關於 CMP 製程,最早起源於 IBM,大約在 1980 年代初期,最早 IBM 是為了解決 IC 製造時,因為晶圓表面線路圖案 會引起的鍍膜後表面的高低起伏,進而導致微影製程聚焦不良的問 題,因此 IBM 開發了此項平坦化技術。 在 IBM 提出了金屬鑲嵌(Damascene)的概念之後,促使 CMP 技 術實際化[32]。此一金屬鑲嵌(Damascene)之概念亦即將介電層予以圖 案後再填入金屬層,然後再將最上層之金屬層予以回蝕刻(Etch Back),使金屬面與介電層在同一平面上,如此反覆幾次製程即可以 產生多重連線元件。 隨著積體電路期限寬不斷的縮小以及線密度不斷的提高,如此之 發展趨勢使得平坦化的要求不斷提高,使得 CMP 成為平坦化技術之 主流。 關於應用 CMP 於鑲嵌製程技術的簡單示意圖(單層鑲嵌, Single Damascene),如圖 2.1[35]所示。其中,在一片矽晶圓上沉積二氧化矽 (介電值層, Inter-Metal Dielectric, IMD),並且上光阻,接著在光阻上產. 10.

(26) 生微影產生圖案然後再經過蝕刻產生溝槽(Trench),繼續去除光阻, 因為是銅製程因此要再沉積一層金屬層當作阻礙層(Barrier Layer)(此 阻礙層的原因有很多,主要原因是使銅能均勻的散佈在二氧化矽表面) 然後再鍍銅,最後再經由 CMP 製程將銅表面平坦化。關於 Barrier Layer 的討論不在本研究範圍,相關研究可以參考[33][34]。. 2.2 CMP 基本架構 CMP 簡單的作動原理就是利用研磨墊(pad)的旋轉來研磨晶圓載 具(Carrier)所吸住的晶圓(Wafer)之表面凹凸不平坦的部分,並且配合 研磨漿料(Slurry)的不斷輸入,以研磨粒(Abrasive)對晶圓(Wafer)的磨 耗,並由研磨漿料(Slurry)將移除之材料帶走,以加快移除率並且讓 晶圓表面更平滑。 CMP 的基本結構,如圖 2.2[35]所示,其主要部分包含: (1) 晶圓載具(Carrier): 主要是用真空吸附的裝置吸住並固定晶圓,並且當晶片接觸到研 磨墊時會在晶片背部施以一背壓(Back Pressure),目的是使晶圓受力 均勻,以進行研磨。 (2) 研磨平台(Platen): 11.

(27) 此研磨平台上黏附一研磨墊,其功能在於利用旋轉使研磨墊(pad) 和欲研磨之晶片做一相對運動,以進行研磨的動作。 (3) 研磨墊(pad): 研磨墊材料的不同以及表面構造形狀的相異,會使得研磨有著不 同的效果。然而研磨墊是一消耗品,隨著研磨時間的增加,研磨墊長 時間受到壓力的壓擠以及與晶片之間之磨耗都會使得研磨墊產生鈍 化現象,這時研磨墊的修整(Conditioning)就很重要。由於 Conditioning 不在本研究所探討之範圍,因此相關研究可參考[36][37]。 (4) 研磨漿料(Slurry): 研磨漿料(Slurry)主要由微細研磨顆粒與化學溶液組成。研磨顆 粒的種類、大小、形狀、PH 值與溫度等因素都會對研磨的效果產生 影響,亦有許多人從事研磨漿料(Slurry)調配之研究。. 2.3 CMP 主要參數 CMP 研磨機制大致而言是藉由研磨漿料(Slurry)和晶片上的材質 起化學的作用,然後藉由研磨粒(Abrasive)對晶圓(Wafer)的磨耗,並 由研磨漿料(Slurry)將移除之材料帶走。雖然原理簡單,但是在 CMP 製程中,影響之參數相當的多,如何控制好製程以獲取最大研磨效益 12.

(28) 的確是一個相當值得研究的主題。 CMP 製程是一個極具動態性(Dynamic)的過程,影響之參數相當 的多,主要可以分為兩大類:(1)有關機械加工之參數,(2)有關化學反 應之參數[38]。 機械參數主要有[38]: (1) 晶圓載具轉速(Carrier Speed)。 (2) 研磨平台轉速(Platen Speed)。 (3) 晶片施壓大小(Down Force)。 (4) 磨將之供料速率(Slurry Flow Rate)。 (5) 研磨墊清洗頻率、時間、速度(Pad Conditioning Frequency, Time, Velocity)。 (6) 研磨墊壓縮性(Pad Compressibility)。 (7) 研磨墊彈性模數(Elastic Modulus)。 (8) 研磨墊硬度、厚度(Pad Hardness / Thickness)。 (9) 拋光擺動模式(Polish Oscillation Pattern)。 (10) 背壓(Back Pressure)。 (11) 薄膜應力(File Stress)。 (12) 薄膜硬度(File Hardness)。 (13) 摩擦力(Frictional Forces)…等等。. 13.

(29) 化學參數主要影響來自研磨漿料(slurry),主要參數有[38]: (1) 研磨漿料之成分(Slurry Composition)。 (2) 研磨漿料之顆粒大小分佈(Slurry particle size distribution)。 (3) 研磨漿料之 PH 值。 (4) 研磨漿料之黏滯性(Viscosity)。 (5) 研磨粉體之硬度(Abrasive Hardness)。 (6) 研磨漿料之顆粒懸浮穩定度(Stability of the abrasive suspension)。 (7) 研磨墊材質(Pad composition)。 (8) 晶圓薄膜之成分(Film Composition)。 (9) 介電係數(Dielectric Constant)…等等。 另外,機台本身的設計與製造也會直接或間接的影響到晶圓的平 坦度。如晶圓載具抓取晶片的方法,一般大概可以分成兩類,一為研 磨頭以真空吸附晶片的真空吸附抓取法(Vacuum Mounting),另一為研 磨頭表面以製造成凹槽來抓取晶片的研磨頭抓取法(Carrier Mounting)。因此,若晶背在抓取時為不平坦,那麼一定會影響到晶 片的平坦度。 此外,研磨時加壓的問題,亦與機台設計與製造結構有關,加壓 的目的在於研磨時,讓壓力均勻分佈在晶片的表面,以避免研磨後產 生晶片周圍與晶片中間不均勻的移除之問題。像最近,LAM Research. 14.

(30) Corporation 就發展一種新式的 CMP 機台,該機台包含 Belt Platen Module(BPM),以及使用 Air Bearing Platen 可以使壓力均勻分布於晶 片的表面,相關資料可至 LAM 網站查詢。 對於不同的研磨材料,必須使用不同的研磨漿料(Slurry),如何 控制好研磨漿料的成分以產生最佳之研磨效果,亦是一極待解決之問 題。因此,基本上,不同之研磨材料,其主要之操作參數便有所不同, 且各參數間亦會產生交互作用,這也都增加了 CMP 製程控制的困難 性,如何控制好製程參數,以獲取最大研磨效益亦是值得研究的主題。 綜合以上所述,影響 CMP 之原因與參數之間的關係是相當複雜 的,其中之研究也是相當眾多,近來,最主要控制移除率之參數一般 為晶片施壓大小(Down Force)與晶片與研磨墊之相對轉速兩參數。而 本研究是考慮 SISO 系統, 因此選擇晶片施壓大小(Down Force)當輸 入 CMP 系統之控制變數。. 2.4 模擬 CMP 製程之 Model 如 2.3 小節所述,CMP 製程參數雖然眾多且繁雜,但是一般半導 體廠房均有自己一套經驗參數,而且比較少再做變更,所以對於批次 控制而言,其所要調之參數亦不可能每樣參數都去調整,相關的研究 15.

(31) 大部分主要也都調整晶片施壓大小(Down Force)與晶片與研磨墊之相 對轉速兩參數。. 2.4.1 主要參數選取 然而本研究所要控制之 CMP 製程是以 SISO 系統作為考量,並 根據成功大學 林仁輝教授指導之論文[1][39][40]…等,以及林老師的 熱心提供其多年來的研究經驗以及模擬程式,並在我們老師的指導 下,以及與本實驗室同學一起合作使用林老師的模擬程式計算求移除 率結果如圖 2.3 與圖 2.4 所示。 圖 2.3 中,縱座標 NR 表示移除率,橫座標 WP 代表 Pad 之轉速, 而 DF 代表晶片施壓大小(Down Force),其中三組聚集之三條線分別 代表不同之 WC(載具之轉速),由圖中明顯可以了解,在 WP(Pad 之 轉速)相同情況下,不同之 Down Force 對移除率之影響比 WC 之影響 來的大。 圖 2.4 中,三組聚集之三條線分別代表不同之 WC(載具之轉速), 由圖中明顯可以了解,在 Down Force 相同情況下,不同之 WP(Pad 之轉速)對移除率之影響比 WC 之影響來的大。 圖 2.5 中,我們可以明顯看出在固定條件下,不同的 WC(載具之 16.

(32) 轉速)對於移除率之影響並不大。 因此我們可以知道晶片施壓大小(Down Force)與晶片與研磨墊之 相對轉速兩參數對移除率之影響蠻大的,然而本研究中以晶片施壓大 小(Down Force)來作為系統之輸入。. 2.4.2 Model 之建立 關於材料研磨製程 Model 之研究,最早期有 Preston[41]於 1927 年提出一以實驗數據所歸納而得的經驗公式(Preston 方程式)來描述 材料移除率與製程參數之間的關係。 由 2.4.1 節我們了解 Down Force 和晶片與研磨墊之相對轉速兩參 數為主要影響 CMP 移除率之參數,配合 Preston 方程式,因次我們可 以先以式(2.1)來粗步作為 CMP 製程移除率初步之公式。. RR = K p × p × v. (2.1). 其中 RR : 材料移除率. K p : Preston 係數. p : 下壓力. v. : 晶片與研磨墊之相對轉速 17.

(33) 此一初步 CMP 製程移除率初步公式中之 K p 乃是 CMP 其餘研磨 參數之函數,如研磨墊(Pad)彈性係數、化學漿料(Slurry)中之研磨粉 體(Abrasive)大小以及 PH 值…等。 然而因為在研磨過程中,研磨墊的品質會退化,而研磨液純度因 研磨移除物殘留而降低等等的因素之影響,所以實際之 CMP 製程無 法以式(2.1)完全描述,加上[12]所提在製程參數不變,不施行研磨墊 修整下所得之實驗結果,如圖 2.6 所示。圖中我們可以看出移除率會 有上下偏移與隨批次下降的趨勢,因此本研究以[5]所提出之式(2.2) 作為電腦模擬時之 CMP 製程 Model,但本研究以 SISO(Single Input Single Output)為考量,因此本研究模擬時 V 亦為一定值,只控制. p來. 達成目標之 RR 值。. y = K p × p × v + KE ×ε − KD × n 其中 y : 材料移除率. K p : 製程係數. p : 下壓力. v. : 晶片與研磨墊之相對轉速. K E : 誤差刻度. ε:. white noise 18. (2.2).

(34) K D : 材料移除率偏移速率 n. : 製程批次數 式中 K E × ε 項為模擬移除率上下變動的現象,K D × n 項為模擬移除. 率隨誤差變動之範圍。所以本研究以式(2.2)利用 MatLab 軟體在製程 參數固定不變下去跑模擬,模擬參數為:. p =6psi. v =48 ε =white noise, N~(0,1), mean=0, variance=1 n=200. K p =7.6. K E =80 K D =3.8 結果如圖 2.7 所示,與圖 2.6 相近,因此本研究之電腦模擬製程 Model 以式(2.2)來作為 CMP 製程模擬之 Model。. 19.

(35) 第三章. 研究理論. 本章將依序介紹 Run-to-Run 製程控制器的理論原理,並介紹 EWMA Run-to-Run 製程控制器。接著說明誤差零超越量的演算法理 論觀念,並證明此法應用於控制器上可以使追蹤誤差趨近於零。然後 說明本研究所應用的輻射基底函數式模糊類神經網路(Radial-Basis Function Based Neural Fuzzy Network)理論方法,但本研究提出解決不 正規化輸入之方法,並且探討用幾個例子討論其效果,另外,對於作 者在[3]中所未提及的可調參數、粗調和微調之間的關係做一個研 究。最後架構出本研究所提出之”零誤差模糊類神經網路控制器”。. 3.1 EWMA R2R 控制器 如前所述,Run-to-Run 控制器的優點就是結合了 SPC 線外監控 以及 EPC 線上迴饋控制的觀念,因此 R2R 控制器之概念架構如圖 3.1 所示。由圖中我們可以了解,R2R 控制是藉由製程性能的量測,然後 結合了 SPC 線外監控與分析以及 EPC 線上迴饋控制,進而對製程參 數與機器的設定,然後進行實際製程,接下來再量測此批次製程之品 質特性,接著繼續控制下一批次的製程。 然而 EWMA 運算是最早由 Roberts[44]於 1959 年提出的 EWMA 20.

(36) 管制圖並且提出一 EWMA 運算式,然而結合該運算式與 R2R 控制器 架構之觀念即演進成今日之 EWMA R2R 控制器。 EWMA R2R 控制器是由一個一階線性預測模式(Predictive Model) 和 EWMA 線性過濾器(EWMA Filter)並加上一個控制器(Controller)所 組成,其中一階線性預測模式是以線性迴歸方式求得。其架構圖如圖 3.2 所示。首先,我們將第 t-1 期的製程參數值( x t −1 )輸入製程中,可. yt )並且由一階線性預測模式作為預測 ) 製程動態的模式,可得預測值( yt )。然後我們再定義預測誤差為 ) et = y t − y t ,在經過 EWMA Filter 運算獲得一加權的誤差預測值. 由製程獲得下一期的反應值(. ( at ),最後藉由誤差預測值與目標值(T)的比較運算以獲得在下一批 次時,控制器所要做的控制調整,即獲得下批次的製程參數值( xt )。 有了以上所提之 EWMA R2R 控制器概念之後,以下即用式(2.2) 作為實際製程之 Model,並配合圖 3.2 來推導出整個 EWMA R2R 控 制器之演算法則,其控制器之建構步驟如下: (1) 實際製程 Model 設定: 本研究在模擬時我們以式(2.2)為基本架構並配合本研究所須之 SISO 系統,因此最後以式(3.1)作為模擬時之製程 Model,其中輸入 xt −1 為. p (Down Force),其餘均為定值,反應值為 yt 。. yt = K p × xt −1 × v + K E × ε − K D × n 21. (3.1).

(37) (2) 一階線性預測 Model 之建立:. ) yt = at −1 + bxt −1. (3.2). 此一階線性預測模式之建立,即用簡單的線性迴歸即可做到,今 日許多軟體(如: Matlab, Minitab, Excel…等等)均可做線性迴歸之運 算,至於簡單的線性迴歸觀念與細節可以參考[42]。 (3) 更新 a 值:. ). 當輸入 x 時,由式(3.1)得到 y 值;並由式(3.2)獲得 y 值,此時由 定義預測誤差為式(3.3),接著由式(3.4)更新 a 值,其中 λ 為 EWMA 之權值,此權值和控制能力有相當的關係。藉由 a 值之更新,我們可 以得到下一批次之預測 Model 如式(3.5)所示,其中 xt 為下一批次之 製程輸入值。. ) et = yt − yt. (3.3). at = λet + at −1. (3.4). ) yt +1 = at + bxt. (3.5). (4) 控制器輸出計算: 由式(3.5)我們預測出下一批次之製程 Model 之後,因為我們所期 望的輸出是 T(目標值),因此當我們相信式(3.4)之預測並期望輸出為 T,因此控制器之輸入計算如下:. 22.

(38) T = at + bxt xt =. T − at b 以上四個步驟即為 EWMA R2R 控制器之建構,在本研究中,模. 擬評估控制器時,也是以上述四個步驟來計算出每一批次之製程控制 輸入值,以使移除率能控制在目標值(T)上。模擬結果與討論將在第 四章說明。. 3.2 誤差零超越量演算觀念說明 零超越量之演算式如式(3.6)所示,其觀念為期望下一批次之誤差 比本批次誤差來的小。因此 γ 值介於 0 和 1 之間。. etE = γet −1. 0 < γ <1. (3.6). 另外亦有學者定義誤差函數如式(3.7a)所示,我們解此一微分方 程式可得式(3.7b),由式(3.7b)我們可以明顯知道,當 t 趨近無窮時, 誤差(e)會趨近於零。另外我們亦可以將式(3.7b)寫成如式(3.7c)之差分 方程式,推導過程如式(3.8)所示,我們令 t = k∆t ,並假設 ∆t = 1 。. µe(t ) +. de =0 dt. e(t ) = e − µt e(0). (3.7a). for t > 0 ; µ > 0 23. (3.7b).

(39) e( k + 1) = e − µ e( k ). (3.7c). e(t ) = e − µt e(0) ⇒ e( k ) = e −µk e(0) ⇒ e( k + 1) = e −µ ( k +1) e(0) (3.8). ⇒ e( k + 1) = e −µk e(0)e −µ ⇒ e( k + 1) = e(k )e −µ 比較式(3.6)與式(3.7c)我們可以知道,當 µ 選定之後, e. −µ. =γ ,. 因此我們可以知道式(3.6)從另一個角度而言,其追蹤誤差(e)值亦會趨 近於零。. 3.3 零誤差追蹤控制器之推導 由 3.2 小節之觀念,我們以式(3.1)作為製程之 Model,並利用式 (3.6)來推導本研究所提之零誤差控制器。此控制器所用之觀念為利用 前一批次與本批次誤差來調整本批次之輸入值以作為下一次製程之 輸入值。 我們假設目標值為 T,前次製程輸之輸出為 yt −1 ,因此前次製程 之誤差為 et −1 ,因此可得式(3.9)。同理,我們亦可知本次製程之期望. 24.

(40) E. 誤差為 et ,如式(3.10)所示,將式(3.1)帶入式(3.10)可得式(3.11)。將 E. 式(3.9)和式(3.11)帶入式(3.6)可以得到式(3.12) ,其中 xt −1 為為達到目 標值之本次期望輸入值。最後將式(3.12)整理之後可以得到本次之期 望輸入值,如式(3.13)所示。另外由式(3.11)我們可以整理實際製程輸 入值如(3.14)所示。最後我們可得到下一批次之製程修正量如式(3.15) 所示。因此本控制器之下一批控制輸入即由式(3.16)求得,如此一直 疊代下去,以將製程輸出控制在目標值上。. et −1 = T − yt −1. (3.9). et = T − yt. (3.10). et = T − ( K p × xt −1 × v + K E × ε − K D × n). (3.11). T − ( K p × x tE−1 × v + K E × ε − K D × n ) = γ (T − yt −1 ). (3.12). x tE−1 =. T − ( K E ε − K D n) − γet −1 K pv. (3.13). xt −1 =. T − ( K E ε − K D n) − et K pv. (3.14). et − γet −1 K pv. (3.15). ∆xt −1 = xtE−1 − xt −1 = xt = xt −1 + ∆xt −1. (3.16). 本研究的控制器即用式(3.16)演算式來做控制輸入,有別於[2][5] 之控制器需要經過訓練而得,此法之模擬結果我們亦於第四章裡面再 行討論。 25.

(41) 然而式(3.15)裡面的分母項,於實際的系統中是需要一些方法才 可以獲得的,我們再觀察式(3.1),其中我們把輸出對輸入做偏微分即 可獲得 K p v 值,如式(3.17)所示。然而此動作的完成,本研究以[3] 所提之模糊類神經網路來作為系統之預測,由演算式之推導亦可以求 得如式(3.17)之輸出與輸入之偏微分關係,我們將於 3.4.5 小節做一說 明與推導。. ∂yt = K pv ∂xt −1. (3.17). 3.4 輻射基底函數式模糊類神經網路 3.4.1 模糊類神經網路概述 本研究所用之模糊類神經網路是由[3]將傳統之模糊類神經網路 簡化為本研究所用之網路,傳統模糊類神經網路架構如圖 3.3 所示, 改良後之網路如圖 3.4 所示。傳統類神經模糊網路主要分成六層,分 別為輸入層(Layer 1)、前件語言項隸屬函數之模糊化(Layer 2)、規則 庫(Layer 3)、正規化(Layer 4)、後件語言項隸屬歸論函數(Layer 5)、 輸出層(Layer 6)。然而層數越多代表計算也越複雜,收斂時間亦相對 增加。因此,在模糊類神經網路文獻中,真正用於線上訓練與控制之. 26.

(42) 成果並不多,因此[3]所發展之網路即為解決此一問題,將傳統的六 層網路簡化為四層,其推導過程可參考[3]。本研究在於改變此一四 層網路之輸入層,用一平均分配之方法使輸入層不需要正規化。. 3.4.2 輻射基底函數式模糊類神經網路 此一輻射基底函數式模糊類神經網路架構如圖 3.4 所示,可以分 成四層,每層之演算內容如下: (1) Layer 1: 輸入層(Input) 此層之操作方式,就[3]所言,乃是將輸入值正規化,使輸入變 數介於 1 與-1 之間,然後再將輸入變數以式(3.18)和式(3.19)作對等之 映射。. oi1 = f i ( x i ). (3.18). f i (⋅) = x. (3.19). 然而本研究在此層之操作有異於上面之做法,在本研究中,直接 將輸入變數數入到網路中,而不需要將輸入變數經過正規化,使之介 於 1 與-1 之間。 (2) Layer 2: 前件不語言項隸屬函數之模糊化(Fuzzification) 此層之操作方式,乃是將輸入變數經過隸屬函數之轉換,以轉換 27.

(43) 為模糊變數之隸屬度,此一過程定義為模糊化(Fuzzification)。隸屬函 數(Membership Function)定義如式(3.20)所示之鐘形函數(如圖 3.5 所 示),一般而言隸屬函數之最大值為 1,最小值為 0。其中 a j 為隸屬 函數之中心位置, α 和 β 為正數,利用 α 和 β 可以調整隸屬函數曲 線之形狀。. ⎡ ⎛ xi − a j mij = exp⎢− β ⎜⎜ ⎢⎣ ⎝ α. ⎞ ⎟⎟ ⎠. 2. ⎤ ⎥ ⎥⎦. (3.20). 值得探討的是此鐘形函數之範圍在本研究中,並不是定義在 1 與 -1 之間,而是定義在輸入變數之範圍內,例如本研究所輸入之壓力可 調範圍在 6psi 與 9psi 之間,因此鐘形函數之範圍即定義在 6 與 9 之 間,如圖 3.6 所示。至於決定隸屬函數中心位置之數目之後,亦根據 此可調範圍來平均切割,其切割間隔大小演算式如式(3.21)所示,其 中 c 為間隔大小,H 為輸入變數上限,L 為輸入變數下限,m 為分割 之隸屬函數各數。例如我們在 6psi 與 9psi 之間分成 5 個隸屬函數, 因此其隸屬函數之中間值分別為 6、6.75、7.5、8.25、9。 c=. H −L m −1. (3.21). (3) Layer 3: 規則庫(Rule-base) 此層之操作方式,乃是經由模糊規則知識庫的對應關係,推論出 對應之控制器輸出量的模糊語言項。隱藏層神經元所輸出之值皆為其. 28.

(44) 對應之規則庫強度。而實際上此規則庫之運算通常是根據模糊邏輯裡 面”T-norm”運算中的 AND (或稱為 Intersection),即取交集(或最小值) 的意思[43],然而在[3]中之說明並不易了解,本研究再撰寫程式時得 到一點小小的心得,說明如下,例如圖 3.4 中,在輸入變數之數目為 兩個的前提下 (此前提[3]中並未提及),並且隸屬函數切割為兩個, 則 z1 為 m11 和 m21 取交集(或取最小值), z 2 為 m11 和 m 22 取交集(或取最 小值),如式(3.22),其邏輯推論示意圖如圖 3.18 所示;若輸入變數為 三個的話, z1 為 m11 、 m21 和 m31 取交集(或取最小值), z 2 為 m11 、 m21 和 m32 取交集(或取最小值),如式(3.23),其邏輯推論示意圖如圖 3.19 所示。 z1 = m11 ∩ m21 z 2 = m11 ∩ m22 z 3 = m12 ∩ m21. z 4 = m12 ∩ m22. (3.22). 29.

(45) z1 = m11 ∩ m21 ∩ m31 z 2 = m11 ∩ m21 ∩ m32 z 3 = m11 ∩ m22 ∩ m31 z 4 = m11 ∩ m22 ∩ m32 z 5 = m12 ∩ m21 ∩ m31 z 6 = m12 ∩ m21 ∩ m32 z 7 = m12 ∩ m22 ∩ m31 z8 = m12 ∩ m22 ∩ m32. (3.23). (4) Layer 4: 輸出層(Layer 4) 此層之操作方式,乃是將明確的規則輸出量( zi )整合為最後之 單一輸出量,即將隱藏層神經元的輸出和權值相乘後再全部相加所得 到的值,作為輸出層的輸出值,其操作方式如式(3.24)所示。 K. y = ∑ Z i × wi. (3.24). i =1. 3.4.3 網路之學習演算 此網路之各層操作如 3.4.2 所言,然而本網路之特點在於學習分 為粗調與微調,粗調又分為批次(Batch)與逐次(Increment),然而在研. 30.

(46) 究此網路時發現一個特點,在粗調時,批次的數度非常的快速,因為 是用一個演算式來求得權值的,而逐次是需要疊代,因此本研究所建 構之網路乃是利用此一批次粗調的優點。至於微調網路時,再撰寫程 式時發現微調的確可以把誤差再往下降,只不過其誤差再下降的程度 已經有限了,而且微調亦是用疊代的方法,而且運算式亦十分的複 雜,因此計算速度相對來的慢。另外亦發現批次粗調的效果和隸屬函 數之個數、 α 和 β 之值均有關,因此只要選取得當,批次粗調之結 果亦是相當不錯的,繼而若無時間限制要更加減少誤差時,微調仍然 是可行的並且可以降低誤差。以下將依序介紹粗調與微調之演算式。. (1) 粗調 (a)批次(Batch) 在網路演算至第三層時,我們可以得到許多個 zi 值,接下來演算 到達第四層時,我們要計算網路輸出 y 值,由式(3.24)可知,當訓練 樣本只有一個時,我們可以得到式(3.25)之關係式,其中 N 為權值個 數, y d 為訓量樣本之輸出值。以此類推,當我們有 p 個訓練樣本時, 則可以得到式(3.26)之聯立方程式,其中 Z 與 y 多了一個下標符號, 代表第 p 個樣本數。將式(3.26)寫成矩陣形式,可以得到式(3.27),並 可化簡為式(3.28)。. 31.

(47) Z1 × w1 + Z 2 × w2 + L + Z N × wN = y d. (3.25). Z11 × w1 + Z 21 × w2 + L + Z N 1 × wN = y d 1 Z12 × w1 + Z 22 × w2 + L + Z N 2 × wN = y d 2 Z13 × w1 + Z 23 × w2 + L + Z N 3 × wN = y d 3. (3.26). M M M M M M M M Z1 p × w1 + Z 2 p × w2 + L + Z Np × wN = y dp ⎡ Z11 ⎢Z ⎢ 12 ⎢ Z13 ⎢ ⎢M ⎢M ⎢ ⎢⎣ Z1 p. Z 21 L Z N 1 ⎤ ⎡ w1 ⎤ ⎡ y d 1 ⎤ Z 22 L Z N 2 ⎥⎥ ⎢ w2 ⎥ ⎢⎢ y d 2 ⎥⎥ ⎢ ⎥ Z 23 L Z N 3 ⎥ ⎢ w3 ⎥ ⎢ y d 3 ⎥ ⎥⎢ ⎥ = ⎢ ⎥ M M ⎥⎢ M ⎥ ⎢ M ⎥ M M ⎥⎢ M ⎥ ⎢ M ⎥ ⎥⎢ ⎥ ⎢ ⎥ Z 2 p L Z Np ⎥⎦ ⎢⎣ wN ⎥⎦ ⎢⎣ y dp ⎥⎦. (3.27). ZW = Y. (3.28). 其中 ⎡ Z11 ⎢Z ⎢ 12 ⎢ Z13 Z =⎢ ⎢M ⎢M ⎢ ⎢⎣ Z1 p. Z 21 L Z N 1 ⎤ Z 22 L Z N 2 ⎥⎥ Z 23 L Z N 3 ⎥ ⎥ M M ⎥ M M ⎥ ⎥ Z 2 p L Z Np ⎥⎦. ,. ⎡ w1 ⎤ ⎢w ⎥ ⎢ 2⎥ ⎢w ⎥ W =⎢ 3 ⎥ ⎢ M ⎥ ⎢ M ⎥ ⎢ ⎥ ⎢⎣ wN ⎥⎦. ,. ⎡ yd1 ⎤ ⎢y ⎥ ⎢ d2 ⎥ ⎢ yd 3 ⎥ Y =⎢ ⎥ ⎢ M ⎥ ⎢ M ⎥ ⎢ ⎥ ⎢⎣ y dp ⎥⎦. 在網路粗條所用到的方式是 Least square 與 Minimum norm 兩個觀 念。若 P > N 時,則方程式數目大於未知數數目,則式(3.28)無確定解, 我們可以 Least square 法求解最近似解[3],如式(3.29)所示。. 32.

(48) W = ( Z T Z ) −1 Z T Y. (3.29). 若 P ≤ N 時,則方程式數目小於或等於未知數數目,則式(3.30) 有無限多組解,我們可以求 Minimum norm,如式(3.29)所示。 W = Z T ( ZZ T ) −1 Y. (3.30). 批次粗調的兩個式子個有利弊,若訓練樣本夠多的話,則網路越 能符合實際狀況,但是相對的,由式(3.29)可知,誤差就會產生;然而, 若訓練樣本太少,則網路能夠以零誤差的方式預測出此少數樣本之對 應關係,但是因為樣本數太少,因此無法代表實際之狀況,所以其各 有利弊。 (b)逐次(Increment) 逐次訓練乃是依誤差導傳遞法則之觀念[43],以式(3.31)最陡負梯 度法則來推到,其目標是使誤差收斂。其中 E 為誤差項,定義如式(3.32) 所示,η 為學習參數。. ∂E 應用連鎖律之推導如式(3.33)所示。我們把 ∂wi. 式(3.24)和式(3.32)分別對 wi 和 y 偏微分可以得到式(3.33)之結果。因 此可以得到權值的變化量如式(3.34)所示。權值更新法則如式(3.35) 所示,其中 w'i 為新的權值。. ∆wi = −η. ∂E ∂wi. (3.31). 33.

(49) 1 E = ( yd − y) 2 2. (3.32). ∂E ∂E ∂y = = −( y d − y ) z i ∂wi ∂y ∂wi. (3.33). ∆wi = η ( y d − y ) zi. (3.34). w'i = wi + ∆wi. (3.35). (2) 微調 微調是針對 Layer 3 之輸出值( z i )所對應之隸屬函數(Membership Function)之寬度 α 值進行調整,在此我們假設 z i 所對應之隸屬函數如 式(3.36)所示,以利之後的推導,其中 x 和 a 亦為 z i 所對應之隸屬函 數內之值。 然而,調整觀念亦是用到誤差導傳遞法則之觀念[43],如式(3.37) 所示,其中 E 為誤差項,定義如式(3.32)所示,η 為學習參數。. ∂E 應 ∂α. 用連鎖律之推導如式(3.38)所示。我們把式(3.24)、式(3.32)和式(3.36) 分別對 z i 、 y 和 α 偏微分可以得到式(3.39)。因此可以得到 α 值的變 化量如式(3.40)所示。α 值更新法則如式(3.41)所示,其中 α ' 為新的 α 值。. ⎡ ⎛ x − a ⎞2 ⎤ zi = exp ⎢− β ⎜ ⎟ ⎥ ⎢⎣ ⎝ α ⎠ ⎥⎦ ∆α = −η. (3.36). ∂E ∂α. (3.37) 34.

(50) ∂E ∂E ∂y ∂zi = ∂α ∂y ∂zi ∂α. (3.38). ⎡ ⎛ x − a ⎞2 ⎤ ∂E 2 −3 = −( y d − y) wi × exp⎢− β ⎜ ⎟ ⎥ 2 β ( x − a) α ∂α ⎢⎣ ⎝ α ⎠ ⎥⎦. ]. (3.39). ⎡ ⎛ x − a ⎞2 ⎤ 2 −3 ∆α = η ( yd − y)wi × exp⎢− β ⎜ ⎟ ⎥ 2 β ( x − a) α ⎣⎢ ⎝ α ⎠ ⎦⎥. ]. (3.40). [. [. α ' = α + ∆α (3.41) 本節詳細完整的介紹了網路的學習演算法則,因為有些地方與[3] 有些差異,如式(3.40),[3]裡面所寫的是負號,可能是筆誤,或是式 (3.41)的定義不同,因此為了證明本研究所用之網路有不錯之學習效 果,我們將在下一小節將對以上所推導之演算法來對一些非線性的 data 做一電腦模擬的驗證。. 3.4.4 網路能力之驗證 在本小節中將以四個範例來說明此一輻射基底函數式模糊類神 經網路之學習能力。 (1) XOR 邏輯訓練樣本 訓練樣本如表 3.1 所示,此範例為兩個輸入變數,寫程式時輸入 區間可以直接定義在-1 與 1 之間,並且分割成三等份,即隸屬函數中 35.

(51) 心點位於 1、0、-1 之間,如圖 3.7 所示,其中 α = 0.5 , β = 1.5 。因 為輸入變數兩個,且隸屬函數分割為三個中心點,因此有 9 個權值, 又訓練樣本只有 4 個,即上一小節所提到的 P ≤ N ,因此本網路很快 就可以達到零誤差的之要求,而經過程式驗證亦是如此。. (2) Parity Function 訓練樣本 訓練樣本如表 3.2 所示,此範例為四個輸入變數,寫程式時輸入 區間可以直接定義在-1 與 1 之間,並且分割成三等份,即隸屬函數中 心點位於 1、0、-1 之間,如圖 3.7 所示,其中 α = 0.5 , β = 1.5 。因 為輸入變數有四個,且隸屬函數分割為三個中心點,因此有 81 個權 值,又訓練樣本只有 16 個,與 XOR 範例一樣 P ≤ N ,因此本網路亦 很快就可以達到零誤差的之要求,而經過程式驗證亦是如此。 (3) 0.9 sinθ 與 0.9 cosθ 本範例以一非線性單輸入( θ 值)及雙輸出( 0.9 sinθ 與 0.9 cosθ 之值) 為訓練樣本,輸入之 θ 值介於 0 到 2π 之間,並取 13 等分作為輸入樣 本,而期望輸出值為此 13 等分輸入 0.9 sinθ 與 0.9 cosθ 結果之值,此 輸入區間可以正規化在-1 和 1 之間,因為本範例純粹做預測,因此正 規化有無均無關係,在此本範例程式撰寫是有經過正規化的,因為控 制器需要運算到輸入量,因此在控制器設計時才使用前面所說的不正. 36.

(52) 規化的方法。因此,隸屬函數中心點由-1 到 1 分割成 7 等分來做訓練。 其中 α = 0.5 , β = 0.8 。因為輸入變數有 1 個,且隸屬函數分割為 7 個中心點,因此有 7 個權值,又訓練樣本有 13 個,即上一小節所提 到的 P > N ,因此本網路在粗調的時候會有誤差存在。模擬結果說明 如下: 圖 3.8 中,13 個黑色小點是輸入樣本,而實線為網路粗調之後學 習的結果,中間的的實線是絕對誤差值,由圖上我們可以發現網路已 經學習的不錯了,中間的誤差曲線都接近於零,而此粗調之後的 SSE(Sum Square Error)值為 0.0025,由數據來看亦相當小了。 圖 3.9 中,標示以及條件與圖 3.8 相同,只是學習之函數不同而 已,由圖上我們可以發現網路已經學習的不錯了,中間的誤差曲線亦 都接近於零,而此粗調之後的 SSE(Sum Square Error)值為 0.000152, 由數據來看亦相當小了。 圖 3.10 為 0.9 sinθ 函數經過微調的結果(學習參數 η =0.0085), Epoch 數為 200,結果發現微調是可以降低 SSE 的,可是因為粗調誤 差已經很小了,因此微調誤差降低效果不大,經過 200 次 Epoch 之後, SSE 變成 0.00245。 圖 3.11 為 0.9 cosθ 函數經過微調的結果(學習參數 η =0.05),Epoch 數為 200,微調之後仍然可以降低 SSE 的,可是因為粗調誤差已經很. 37.

(53) 小了,因此微調誤差降低效果不大,經過 200 次 Epoch 之後,SSE 變 成 0.00015。然而由圖 3.11 發現 SSE 仍然有下降趨勢,因此本研究繼 續增加 Epoch 數至 3500,發現圖如 3.12 所示,其 SSE 下降趨勢才有 緩和,最後之 SSE 為 0.000146,與 Epoch 等於 200 時相差相當小, 因此在容許誤差之下,我們只要選擇 Epoch 數為 200 即可。 在整個網路訓練完成之後,在 0 到 2π 之間,取 200 等分點作為 網路之輸入 θ 值,來測試此網路。結果如圖 3.13 與 3.14 所示,其中 黑點為實際的函數值,實線為網路輸出值,在兩個圖中,其 SSE 分 別為 0.033 與 0.000288。另外,在 0.9 cosθ 函數經過 3500 次的 Epoch 數學習之後,其測試結果如圖 3.15 所示,其 SSE 為 0.000257。 由以上之驗證,我們可以相信此一輻射基底函數式模糊類神經網 路具有足夠的學習能力。. 3.4.5 網路輸出入關係之推導 本小節將以本研究所用的 SISO 網路來推導式(3.17),本研究之 SISO 網路架構如圖 3.16 所示,以下將以此架構來推導式(3.17),而我 們亦是以連鎖律來推導,如式(3.42)。網路輸出如式(3.43)所示,所以. 38.

(54) ∂y 如式(3.44)所示,因為此網路為單輸入,因此 z 值即為其對應之隸 ∂z 屬函數,如式(3.45)所示,然後再對 x 偏微,即可得到式(3.46),最後 將式(3.44)和式(3.46)帶入式(3.42)即可得到式(3.47)。因此在實際製程 上,即以式(3.47)來計算網路之輸入與輸出之偏微關係,如此本研究 之控制器即可於實際製程中運作。. ∂y ∂y ∂zi = ∂x ∂zi ∂x. (3.42). 7. y = ∑ wi zi. (3.43). i =1. 7 ∂y = ∑ wi ∂zi i =1. (3.44). ⎡ ⎛ x − a ⎞2 ⎤ i ⎟⎟ ⎥ zi = exp⎢− β ⎜⎜ α ⎢⎣ ⎝ i ⎠ ⎥⎦. (3.45). ⎡ ⎛ x − a ⎞2 ⎤ ∂zi i ⎟⎟ ⎥ − 2βα i−2 ( x − ai ) = exp ⎢− β ⎜⎜ ∂x ⎢⎣ ⎝ α i ⎠ ⎥⎦. [. ]. (3.46). ⎡ ⎛ x − a ⎞2 ⎤ ∂y 7 i ⎟⎟ ⎥ − 2βα i−2 (x − ai ) ) = ∑ ( wi × exp ⎢− β ⎜⎜ ∂x i=1 ⎢⎣ ⎝ α i ⎠ ⎥⎦. [. 39. ]. (3.47).

(55) 3.5 零誤差追蹤模糊類神經網路控制器 根據前面所述之理論並結合 Run-to-Run 控制架構,本小節將提 出一類神經網路式的 R2R 控制器,其控制系統架構如圖 3.17 所示。 此控制器首先要先利用實驗設計法去設計實驗,並且紀錄與量測出要 訓練網路的資料(Training Data),然後利用這些資料輸入 FNN Predictor(模糊類神經預測器,Fuzzy Neural Network Predictor),最後 利用式(3.47)計算出網路之輸出輸入之偏微分關係。 接著如圖 3.17 所示,先設定 et −1 值等於零,然後製程開始時,輸 入變數 xt −1,經過實際製程(Process)我們得到製程反應值 yt 並與製程 目標值(T)做比較可以得到誤差 et ,最後我們將 et 、 et −1 和. ∂y (網路之 ∂x. 輸出輸入之偏微分關係)輸入本研究之零誤差追蹤控制器,即利用式 (3.15)和式(3.16)計算出下一批次之控制輸出,如此一直循環疊帶來做 控制,以期望製程輸出值能夠盡量接近目標值(T)。 整個控制理論以及架構均以介紹完畢,接下來再第四章,本研究 即利用式(3.1)作為模擬實際製程之 Model 來做模擬。第四章將比較 EWMA R2R 控制器與本研究所提之零誤差追蹤模糊類神經網路控制 器來做一個控制效果的比較。. 40.

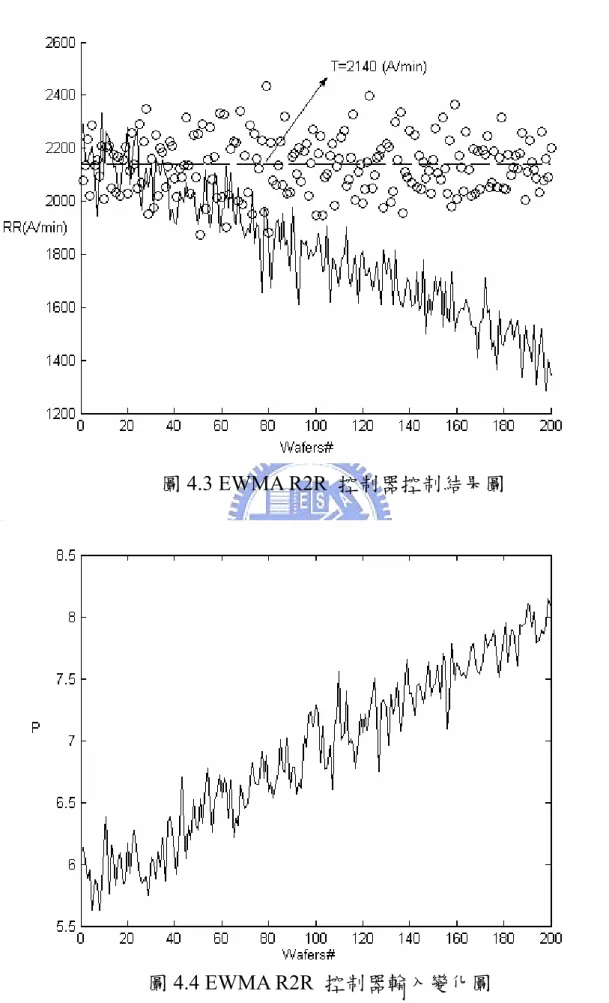

(56) 第四章. 模擬分析. 本章將模擬比較當製程受到兩種干擾時,EWMA 控制器與零誤 差追蹤模糊類神經網路控制器之控制效果。. 4.1 飄移干擾之模擬 本小節裡,以式(3.1)作為製程再飄移干擾情況下之 Model,來做 模擬,並使用 EWMA R2R 控制器來控制製程之輸出,以使輸出值接 近我們所期望之目標值,此控制器之理論如 3.1 小節所述,本小節將 探討其模擬結果。. 4.1 .1EWMA 控制器之模擬效果 式(3.1)中模擬製程參數設定如下為:. p =6psi. v =48. ε =white noise, N~(0,1), mean=0, variance=1 n=200. K p =7.6. K E =80 K D =3.8. λ =0.8 41.

數據

![圖 2.6 CMP 製程移除率隨批次變化圖[12]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8473183.183622/93.892.136.769.205.509/圖26CMP製程移除率隨批次變化圖12.webp)

Outline

相關文件

Wang, Solving pseudomonotone variational inequalities and pseudo- convex optimization problems using the projection neural network, IEEE Transactions on Neural Network,

Categories of Network Types by Broad Learning Method.

Each unit in hidden layer receives only a portion of total errors and these errors then feedback to the input layer.. Go to step 4 until the error is

files Controller Controller Parser Parser.

Moreover, this chapter also presents the basic of the Taguchi method, artificial neural network, genetic algorithm, particle swarm optimization, soft computing and

蔣松原,1998,應用 應用 應用 應用模糊理論 模糊理論 模糊理論

Keywords: light guide plate, stamper, etching process, Taguchi orthogonal array, back-propagation neural networks, genetic algorithms, analysis of variance, particle

類神經網路 ( Artificial Neural Network ),根據 DARPA Neural Network