國

立

交

通

大

學

材料科學與工程學系碩士班

碩士論文

鋁薄膜輔助常溫水溶液法製備氧化鋅奈米結構之

製程及其性質

Aqueous solution room temperature process and properties of

the Al-assisted ZnO nanostructures

研 究 生:張修誠

指導教授:郭正次 教授

鋁薄膜輔助常溫水溶液法製備氧化鋅奈米結構之

製程及其性質

Aqueous solution room temperature process and properties of

the Al-assisted ZnO nanostructures

研 究 生:張修誠 Graduate student: Hsiu-Cheng Chang 指導教授:郭正次 教授 Advisors: Prof. Cheng-Tzu Kuo

國立交通大學

材料科學與工程學系碩士班 碩士論文

A Thesis

Submitted to Department of Materials Science and Engineering College of Engineering

National Chiao Tung University In partial

Fulfillment of the Requirements for the Degree of Master of Science

In

Materials Science and Engineering

July 2008

Hsinchu, Taiwan, Republic of China

鋁薄膜輔助常溫水溶液法製備氧化鋅奈米結構之製

程及其性質

研究生:張修誠 指導教授:郭正次 教授 國立交通大學 材料科學與工程研究所摘要

針對有潛力的寬能隙半導體之應用,本研究探討常溫水溶液法合成 不同奈米結構的氧化鋅之製程。研究中以醋酸鋅(Zn(CH3COO)2.2H2O)、 氯化鋅(ZnCl2)與硝酸鋅 (Zn(NO3)2.6H2O)作為生長氧化鋅的前驅物,搭配鋁(Al)觸媒與界面活性劑十二烷基硫酸鈉(Sodium dodecyl sulfate, NaC12H25SO4)來輔助。最後,藉由掃描式電子顯微技術(SEM)、X 光繞射 技術(XRD)、穿透式電子顯微技術(TEM)、能量散佈光譜技術(EDS)、X 光電子能譜技術(XPS)與光子激發能譜技術(PL)來分析討論沉積膜的結 構與光學性質。根據上述實驗結果,可得到以下的結論。 結果顯示,沉積膜的晶體結構為六方最密堆積,主要是由氧化鋅與 鋅所組成,且在適當的沉積溫度(約常溫)、沉積時間(約 3 小時)與 十二烷基硫酸鈉濃度(約 5 mM)的情況下,有助於生長較多的氧化鋅 奈米結構,其中氧化鋅前驅物種類不是影響氧化鋅多寡的重要因素。氧 化鋅奈米結構在富含氧化鋅之沉積膜中,其表面形貌以柱狀(Rod-like) 與橢圓柱狀(Elliptic cylinder-like)奈米線(直徑約 2 ~ 4 nm)管束為主, 其中硝酸鋅前驅物則是傾向生長柱狀的氧化鋅奈米結構,顯示前驅物種

況下,有利於更多的鋅奈米結構在富含鋅之沉積膜中形成,其表面形貌 則傾向以豌豆狀(Pea-like)、樹枝狀(Dendrite)、絨絲狀(Silk-like)、層狀 (Layer-like)、帶狀(Ribbon-like)與蜂窩狀(Honeycomb-like)的結構為主。 氧化鋅奈米結構的光學性質方面,柱狀奈米線管束在 2.38 eV 與 3.06 eV 的位置各有一個發光訊號產生,而橢圓狀奈米線管束只會在 2.28 eV 有發光訊號,由文獻可知,這些訊號分別是由氧化鋅內部的氧對位缺陷 (Oxygen antisite defects, OZn)、鋅空位缺陷(Zinc vacancy defects, VZn)與氧

格隙缺陷(Oxygen interstitial defects, Oi)所造成。

總結而言,氧化鋅奈米結構是可以在室溫下被合成,雖然內部有一 些缺線,但是沉積溫度相對於文獻的資料(70 ~ 140℃)卻低很多。研究 中,沉積溫度可以較低的部分原因,可能是鋁薄膜的輔助能有效降低氧 化鋅形成的活化能。文章中氧化鋅之成長機制及其化學反應式將進行討 論。

Aqueous solution room temperature process and properties of

the Al-assisted ZnO nanostructures

Graduate student: Hsiu-Cheng Chang Professor: Cheng-Tzu Kuo

Institute of Materials Science & Engineering National Chiao Tung University

Abstract

For potential wide band gap semiconductor applications, processes to synthesize various ZnO nanostructures by aqueous solution room temperature processes were examined. The three different ZnO precursors (Zn(CH3COO)2.2H2O; ZnCl2 or Zn(NO3)2.6H2O) with Al as catalyst and

SDS (NaC12H25SO4) as surfactant were studied. The structures and optical

properties of the deposited films were characterized by SEM (Scanning electron microscopy), XRD (X-ray diffractometry), TEM (Transmission electron microscopy), EDS (Energy dispersive spectroscopy), XPS (X-ray photoelectron spectroscopy) and PL (Photoluminescence spectroscopy).

From the experimental results, the following conclusions could be drawn. The results show that the deposited films are HCP crystal structure and

mainly consist of ZnO and Zn nanostructures, and the favor conditions to form more ZnO nanostructures are proper temperature (~ room temperature), deposition time (~ 3 hr), and SDS concentrations (~ 5 mM), where the precursor type plays no significant role. The ZnO nanostructures on the ZnO-rich deposited films are mainly consisting of rod-like and elliptic

on the ZnO precursor type, where Zn(NO3)2 precursor tends to form rod-like

ZnO nanostructures. In contrast, morphologies of Zn nanostructures on the Zn-rich deposited films are more favor to form pea-like, dendrite, silk-like, layer-like, ribbon-like, and honeycomb-like shapes at beginning of deposition periods or lower deposition temperatures.

Considering the optical properties of the ZnO nanostructures, there are PL peaks at 2.38 eV and 3.06 eV for rod-like nanowires bundles, and at 2.28 eV for elliptic-cylinder-like nanowires bundles, which are corresponding to emission due to presence of oxygen antisite defects (OZn), zinc vacancy

defects (VZn) and oxygen interstitial defects (Oi), respectively, as reported in

the literature.

In summary, the ZnO nanostructures can be synthesized at room temperature, which is much lower than the reported deposition temperatures in the literature (70 ~ 140℃), though there are some defects in the ZnO nanostructures. The lower deposition temperature in this work may be partly due to Al film application to reduce the activation energy of ZnO formation. The possible growth mechanism and the chemical equations of ZnO formation are discussed in the text.

致謝

首先誠摯的感謝 郭正次老師這兩年來的指導,在實驗及論文寫作方面的悉心教 誨,更謝謝您提供了如此完善的實驗設備與資源,讓我在實驗上有很大的空間可以盡 情發揮。同時也感謝成大機械 李驊登教授、中央機械 林啟瑞教授以及交大材料 潘 扶民教授等口試委員,有了您們寶貴的意見與指導,使得本論文更加完整。 感謝大大大學長必愷在各方面的指導,沒有你的寶貴的意見與儀器教導,實驗一 定無法進行的這麼順利,祝您年底能順順利利畢業,明年平平安安當兵,後年快快樂 樂結婚。感謝貞君學姐 AAO 與場發射方面的幫助,儘管我的柱狀 ZnO 做出來沒有場 發射><,不過還是非常感謝您的大利幫忙喔。感謝伊茹學姐,謝謝您總是解答我各方 面大大小小的問題,而且只要有學姐在的地方,總是充滿著幸福的味道唷!感謝安亞 學長、泰瑞學長、立群學長與文授學長的生活及工作上的經驗談,真的讓我獲益良多! 傳恕學長、宜學學長、凱齡學姐與盈君學姐真的很謝謝你們在我剛進實驗室對我的萬 般照顧,讓我可以很快融入實驗室,尤其是盈君學姐,說真的,經過你的拉曼指導, 我發現我對拉曼還不是很熟耶!感謝同窗好友心譽、珮玲、可維、碩傑在生活上及實 驗上的互相幫助,碩士班的生活有你們真好! 感謝尉霖兄與種馬在 TEM 上面的大力幫忙,謝謝你們對我難搞試片的容忍。感 謝蔡老大的神奇魔手,讓我 TEM 試片能有別於傳統的製作方式製作出來。感謝桃太 融與壘哥在 XPS 的熱情幫助。感謝阿義慷慨大方的把宿舍借給我住,雖然這個室友 很龜毛,也有其他癖好。 最後我要感謝我的家人,謝謝天堂上的爺爺與外公對我的疼惜與愛護、爸爸的支 持與栽培、媽媽的鼓勵與安慰,以及妹妹的陪伴,超級感謝你們給我一個無後顧之憂 的環境,且有了你們的扶持我才能順利的拿到碩士學位。還有我的親朋好友們,感謝 你們一路上的陪伴與支持,因為你們,我才會擁有這一切!謝謝!! 在新竹的這兩年,是很幸福的,因為有你們,相信往後我博士班生活還是可以這 麼快樂幸福!!目錄

中文摘要...Ι 英文摘要...ΙΙΙ 致謝 ...V 目錄 ...VI 符號表 ...X 表目錄 ...XI 圖目錄 ... XII 第一章 緒論 ...1 1.1 前言...1 1.2 研究動機...2 第二章 文獻回顧 ...4 2.1 奈米材料的簡介...4 2.2 氧化鋅結構、性質及其應用...9 2.2.1 透明導電膜的應用...10 2.2.2 色素增感太陽能電池的應用 ...11 2.3 氧化鋅奈米結構之成長機制...15 2.3.1 陽極氧化鋁模板法...15 2.3.2 固-液-氣法 ...152.3.3 溶液-液-固法 ...16 2.3.4 非等向性成長法...16 2.4 氧化鋅奈米結構之製備方法 ...18 2.4.1 有機金屬化學氣相沉積法 ...18 2.4.2 脈衝式雷射沉積法...18 2.4.3 水熱法...18 2.4.4 水溶液法...19 第三章 實驗設計與方法 ...23 3.1 實驗流程 ...23 3.2 製程原料介紹 ...25 3.3 熱蒸鍍與常溫水溶液法製程之步驟與參數 ...27 3.4 材料分析方法 ...31 3.4.1 X 光繞射分析技術...31 3.4.2 掃描式電子顯微技術...31 3.4.3 X 光能量散佈光譜技術...32 3.4.4 X 光電子能譜技術...32 3.4.5 光子激發能譜技術...32 3.4.6 穿透式電子顯微技術...33

4.1 醋酸鋅前驅物所生長的沉積膜之分析結果 ...35 4.1.1 SDS 添加量、溫度與時間對沉積膜形貌的影響 ...35 4.1.2 SDS 添加量、溫度與時間對沉積膜結構的影響 ...38 4.1.3 SDS 添加量對沉積膜組成的影響 ...40 4.1.4 醋酸鋅前驅物所生長的沉積膜之結果統整 ...41 4.2 氯化鋅前驅物所生長的沉積膜之分析結果 ...47 4.2.1 SDS 添加量、溫度與時間對沉積膜形貌的影響 ...47 4.2.2 SDS 添加量、溫度與時間對沉積膜結構的影響 ...49 4.2.3 SDS 添加量對沉積膜組成的影響 ...51 4.2.4 氯化鋅前驅物所生長的沉積膜之結果統整 ...52 4.3 硝酸鋅前驅物所生長的沉積膜之分析結果 ...59 4.3.1 SDS 添加量、溫度與時間對沉積膜形貌的影響 ...59 4.3.2 SDS 添加量、溫度與時間對沉積膜結構的影響 ...61 4.3.3 SDS 添加量對沉積膜組成的影響 ...63 4.3.4 硝酸鋅前驅物所生長的沉積膜之結果統整 ...64 4.4 前驅物種類對沉積膜鍵結的影響 ...71 4.5 前驅物種類對沉積膜光學性質的影響 ...74 4.6 前驅物種類對沉積膜微結構的影響 ...76 4.7 水溶液法之化學方程式與氧化鋅成長機制 ...78

第五章 結論 ...81

第六章 未來展望 ...84

參考文獻...85

符號表

AAO (Anodized aluminum oxide) 陽極氧化鋁 CNTs (Carbon nanotubes) 碳奈米管

DSSC (Dye-sensitized solar cell) 色素增感太陽能電池 EDS (Energy dispersive spectroscopy) 能量散佈光譜技術 ETA (Extra thin absorber) 超薄吸光層

FET (Field-effect transistor) 場效電晶體 LCD (Liquid crystal display) 液晶顯示器

MOCVD (Metal-organic chemical vapor deposition) 有機金屬化學氣相 沉積法

OLED (Organic light-emitting diode) 有機發光二極體 PL (Photoluminescene spectroscopy) 光子激發能譜技術 PLD (Pulsed laser deposition) 脈衝式雷射沉積法

SAW (Surface acoustic wave) 表面聲波

SDS (Sodium dodecyl sulfate) 十二烷基硫酸鈉

SEM (Scanning electron microscopy) 掃瞄式電子顯微技術 SLS (Solution-liquid-solid) 溶液-液-固

TEM (Transmission electron microscopy)穿透式電子顯微技術 VLS (Vapor-liquid-solid) 氣-液-固

XPS (X-ray photoelectron spectrometry) X 光電子能譜技術 XRD (X-ray diffractometry) X 光繞射分析技術

表目錄

Table 2-1 Nanowires and their optical functionalities. [Pauzauskie-2006-36]··· 8

Table 2-2 Properties of wurtzite ZnO. [Pearton-2005-293]··· 14

Table 2-3 Properties of the important compound semiconductors. [施敏-2001-131]··· 14

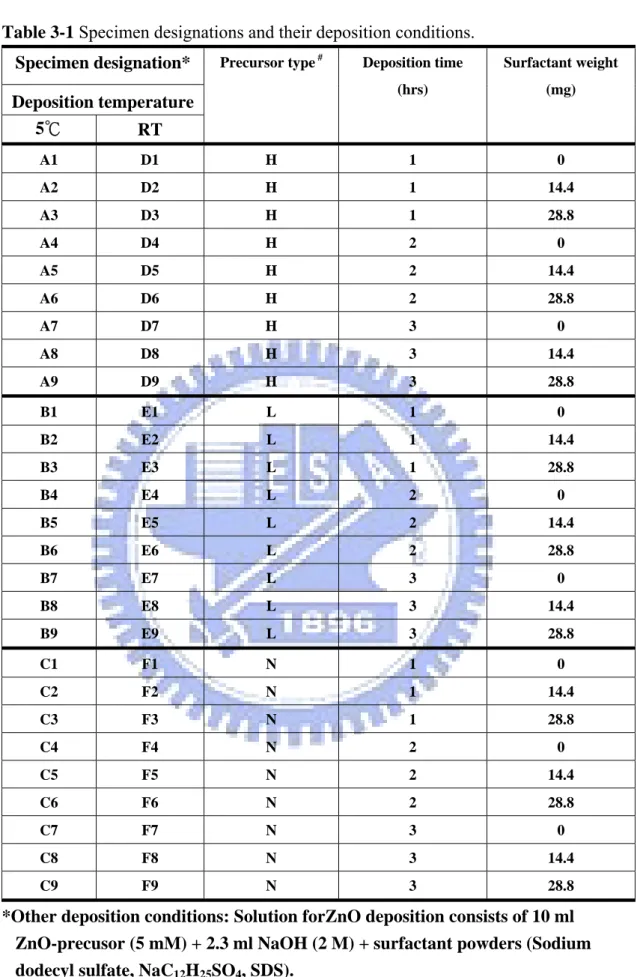

Table 3-1 Specimen designations and their deposition conditions.··· 30

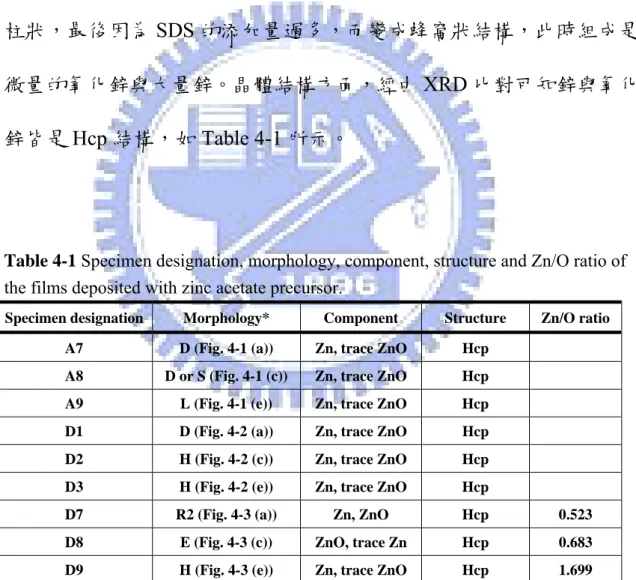

Table 4-1 Specimen designation, morphology, component, structure and Zn/O ratio of the films deposited with zinc acetate precursor.··· 41

Table 4-2 Specimen designation, morphology, component, structure and Zn/O ratio of the films deposited with zinc chloride precursor.··· 58

Table 4-3 Specimen designation, morphology, component, structure and Zn/O ratio of the films deposited with zinc nitrate precursor.··· 70

圖目錄

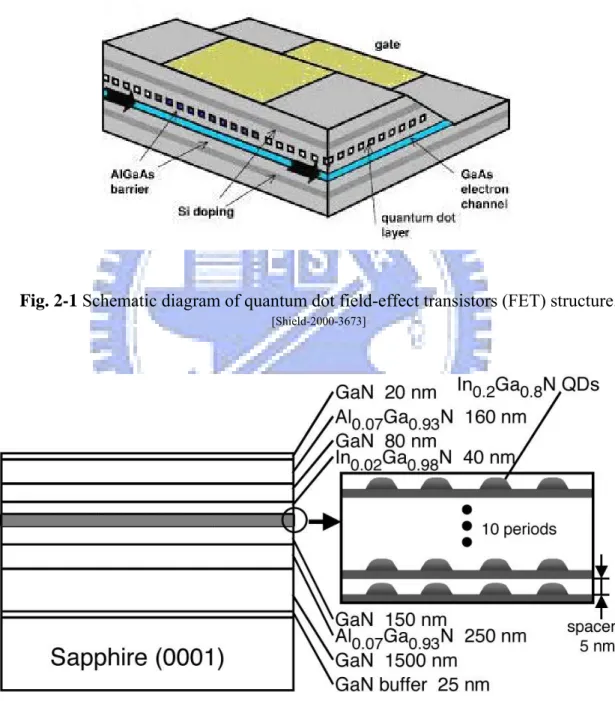

Fig. 2-1 Schematic diagram of quantum dot field-effect transistors (FET) structure.

[Shield-2000-3673]

··· 6

Fig. 2-2 Schematic diagram of 10-stacked In0.2Ga0.8N quantum dot laser. [Tachibana-1999-2605]

··· 6

Fig. 2-3 Schematic diagram of electrical spin injection in an epitaxially grown ferromagnetic semiconductor heterostructure, based on GaAs. [Ohno-1999-790]·· 7

Fig. 2-4 Schematic diagram of GaN and ZnO’s hexagonal wurtzite crystal structure.

[Dong-2003-1906]

··· 7

Fig. 2-5 Schematic diagram of the dye-sensitized solar cell. [Law-2005-455]··· 8

Fig. 2-6 Schematic diagram of zinc oxide crystal structure. [Claeyssens-2005-139]··· 13

Fig. 2-7 Schematic diagram of operation of the dye-sensitized electrochemical photovoltaic cell. [Claeyssens-2005-139] ··· 13

Fig. 2-8 Schematic diagram of anodized aluminum oxide (AAO) process. [Fan-2006-700] ··· 17

Fig. 2-9 Schematic illustration of vapor-liquid-solid nanowires growth mechanism including three stages (I) alloying, (II) nucleation, (III) axial growth.

[Yang-2002-1]

··· 17

Fig. 2-10 Schematic illustration of solution-liquid-solid nanowire growth mechanism. SLS mechanism: the flux droplet is in, and M and E are elements of III-V semiconductor dissolved in the flux droplet. The crystalline fiber and attached flux droplet are suspended in reaction solution. [Xia-2003-353] ··· 17

Fig. 2-11 Schematic diagram of Metal-organic chemical vapor deposition. [Lee-2004-3949] ··· 21

Fig. 2-12 Schematic diagram ofpulsed laser deposition. [Morber-2006-21672] ··· 22

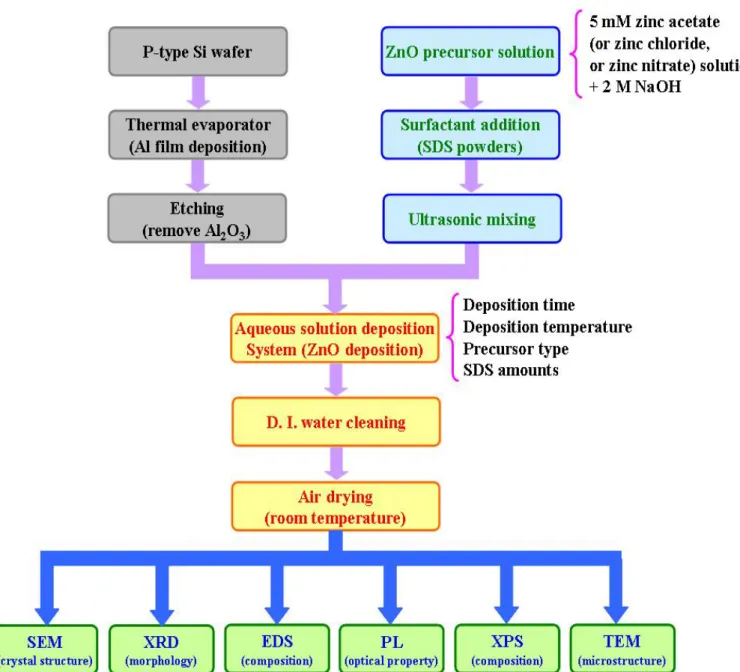

Fig. 3-1 Experimental flowchart.··· 23

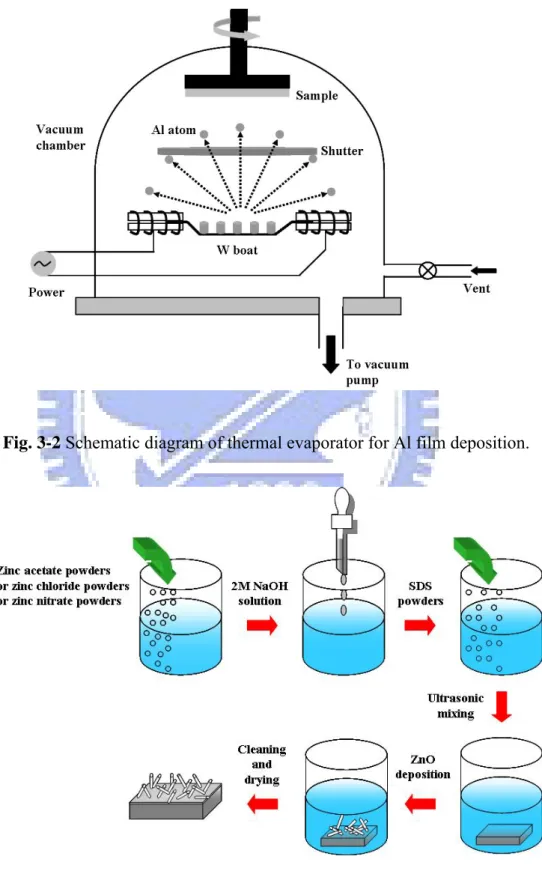

Fig. 3-2 Schematic diagram of thermal evaporator for Al film deposition.··· 29

Fig. 3-3 Schematicdiagramof the ZnO fabrication steps.··· 29

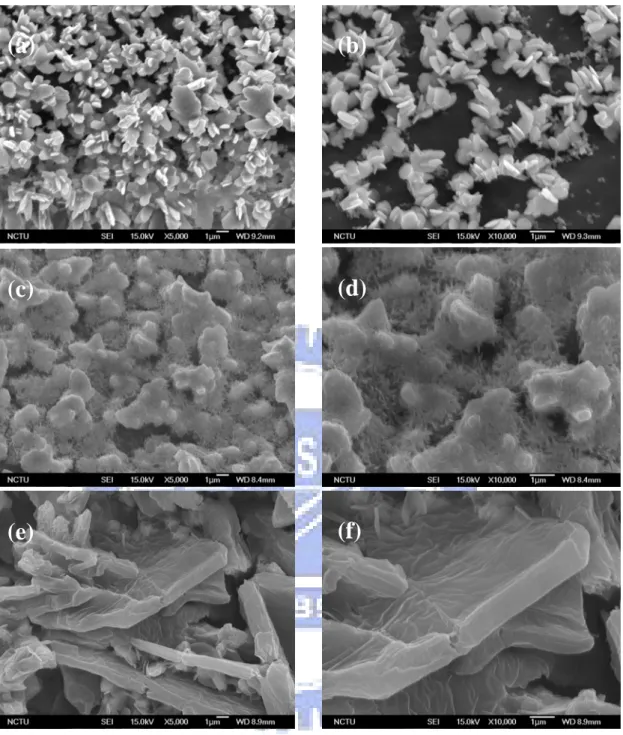

Fig. 4-1 SEM morphologies of the films deposited with 5 mM zinc acetate precursor under 5 ℃, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens A7, A8, and A9, respectively]··· 42

Fig. 4-2 SEM morphologies of the films deposited with 5 mM zinc acetate precursor under RT, 1 hr and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens D1, D2, and D3, respectively] ··· 43

Fig. 4-3 SEM morphologies of the films deposited with 5 mM zinc acetate precursor under RT, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens D7, D8, and D9, respectively] ··· 44

Fig. 4-4 XRD patterns of the films deposited under different weight of SDS additions and with three different sets of other deposition conditions: (5 ℃, 3 hrs), (RT, 1 hr), and (RT, 3 hrs), corresponding to specimens (A7~A9), (D1~D3), and (D7~D9), respectively.··· 45

Fig. 4-5 SEM micrographs and the corresponding EDS spectra of the films deposited with zinc acetate precursor under RT, 3 hrs and different weight of surfactant: (a) 0 mg, (b) 14.4 mg and (c) 28.8 mg. [Specimens D7, D8, and D9, respectively]··· 46

Fig. 4-6 SEM morphologies of the films deposited with 5 mM zinc chloride precursor under 5 ℃, 1 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens B7, B8, and B9, respectively]··· 53

Fig. 4-7 SEM morphologies of the films deposited with 5 mM zinc chloride precursor under RT, 1 hr and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens E1, E2, and E3, respectively] ··· 54

Fig. 4-8 SEM morphologies of the films deposited with 5 mM zinc chloride precursor under RT, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens E7, E8, and E9, respectively] ··· 55

Fig. 4-9 XRD patterns of the films deposited under different weight of SDS additions and with three different sets of other deposition conditions: (5 ℃, 3 hrs), (RT, 1 hr), and (RT, 3 hrs), corresponding to specimens (B7~B9), (E1~E3), and (E7~E9), respectively.··· 56

Fig. 4-10 SEM micrographs and the corresponding EDS spectra of the films deposited with zinc chloride precursor under RT, 3 hrs and different weight of surfactant: (a) 0 mg, (b) 14.4 mg and (c) 28.8 mg. [Specimens E7, E8, and E9, respectively]··· 57

Fig. 4-11 SEM morphologies of the films deposited with 5 mM zinc nitrate precursor under 5 ℃, 1 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens C7, C8, and C9, respectively]··· 65

Fig. 4-12 SEM morphologies of the films deposited with 5 mM zinc nitrate precursor under RT, 1 hr and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens F1, F2, and F3, respectively] ··· 66

Fig. 4-13 SEM morphologies of the films deposited with 5 mM zinc nitrate precursor under RT, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (f) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications. [Specimens F7, F8, and F9, respectively] ··· 67

Fig. 4-14 XRD patterns of the films deposited under different weight of SDS additions and with three different sets of other deposition conditions: (5 ℃, 3 hrs), (RT, 1 hr), and (RT, 3 hrs), corresponding to specimens (C7~C9), (F1~F3), and

(F7~F9), respectively. ··· 68

Fig. 4-15 SEM micrographs and the corresponding EDS spectra of the films deposited with zinc nitrate precursor under RT, 3 hrs and different weight of surfactant: (a) 0 mg, (b) 14.4 mg and (c) 28.8 mg. [Specimens F7, F8, and F9, respectively]··· 69

Fig. 4-16 XPS spectra of the films deposited with three different precursors under RT, 3 hrs and 14.4 mg surfactant. [Specimens D8, E8, and F8, respectively]··· 72

Fig. 4-17 XPS spectra of Zn 2p3/2 and Zn 2p1/2 photon energy of the films deposited

with three different precursors under RT, 3 hrs and 14.4 mg surfactant. [Specimens D8, E8, and F8, respectively] ··· 73

Fig. 4-18 XPS spectra of O 1s photon energy of the films deposited with three different precursors under RT, 3 hrs and 14.4 mg surfactant. [Specimens D8, E8, and F8, respectively] ··· 73

Fig. 4-19 PL spectra of the films deposited with three different precursors under RT, 3 hrs, and 14.4 mg surfactant. [Specimens D8, E8, and F8, respectively]··· 75

Fig. 4-20 Defects’ level in ZnO. [Lin-2001-G110]··· 75

Fig. 4-21 SEM micrographs and the corresponding TEM images of the films deposited with three different precursors under RT, 3 hrs, and 14.4 mg surfactant. [Specimens D8, E8, and F8, respectively] ··· 77

第一章 緒論

1.1 前言

奈米材料因表面積和電子結構的改變,使奈米材料具備有別於塊 材狀態下的特性,例如奈米材料具有下列獨特的效應產生:表面效應 (Surface effect)、量子侷限效應(Quantum confinement effect)、量子穿遂 效應(Quantum tunneling effect)等,使得性質在光、電、磁、熱、催化 及機械力學等方面皆與塊材有所差異,讓產品在應用上可往輕薄短 小、節省能源、高能量密度及低價的目標邁進。

奈米材料在結構上可分為零維、一維、二維和三維型態。在眾多 奈米材料的研究中,由於日本科學家Iijima 博士於 1991 年利用高解析 度穿透式電子顯微鏡(HRTEM)觀察 C60 分子時,偶然於陰極端發現碳

奈米管(Carbon nanotubes, CNTs)[Iijima-1991-56],而開啟一系列一維奈米材 料研究的風潮。 一維奈米材料因其特殊結構帶來的獨特性質,可應用於電子或光 電元件的主動部分和內連線而備受矚目。其中寬能隙(Band gap)半導體 材料(例如:氧化鋅等)憑藉著在光學與電學上優異的表現,更是成為研 究中的重點。 氧化鋅(ZnO)為六方晶系中(Hexagonal)的纖維鋅礦結構(Wurtzite

structure),此種結構有六方對稱,卻無對稱中心,所以擁有極高的壓電 特性,除了上述高壓電性之外,還有寬直接能隙(Direct band gap,約 3.37 eV)、高激子束縛能(Exciton binding energy,約 60 meV) 、高熱穩 定性、高化學穩定性、高透光性、高折射率、聲光、電光以及非線性 光學係數上的特性,同時在介電、壓電、焦電、聲光及電光等方面具 有優異的性能,是一種極具發展潛力的多功能材料。

目前已有許多相當成熟的一維氧化鋅奈米結構製備方法發表於文 獻中,主要的製備方式有:陽極氧化鋁模板法(Anodized aluminum oxide, AAO) 、 有 機 金 屬 化 學 氣 相 沉 積 法 (Metal-organic chemical vapor deposition, MOCVD)、固液氣法(Vapor liquid solid process, VLS)、脈衝 式雷射沉積法(Pulsed laser deposition, PLD)、水熱法(Hydrothermal process)、水溶液法(Aqueous solution method)等。

1.2 研究動機 雖然成長一維氧化鋅奈米結構的方法很多,但是製程上仍然存在 許多缺失,例如:熱蒸鍍法、金屬有機化學氣相沉積法脈衝式、雷射 沉積法都有工作溫度高、基板選擇受限制、需昂貴的高真空設備等缺 點,其中脈衝式雷射沉積法更有大尺寸製造上的困難。水熱法雖然工 作溫度低,大概在70~ 140℃之間,有工作時間長、製程複雜及在基板

上必須沉積一層晶種再進行二次生長等問題。本研究中,主要利用簡 單、低成本與常溫製程–水溶液沉澱法,搭配鋁(Al)薄膜,利用鋅還原 電位比鋁大的方式進行氧化還原反應,以減少氧化鋅生成的活化能, 取代傳統需要高溫、高真空與高成本製程,成長一維氧化鋅奈米材料, 並研究不同成長因素對所成長氧化鋅奈米結構的影響。

第二章 文獻回顧

2.1 奈米材料的簡介 隨著現今科技越來越發達,奈米科技已不再是一個口號,不只影 響當紅的光電與能源產業,連被視為明日之星的生物醫療與所謂的傳 統產業也受到很大的衝擊,幾乎人類生活上的食衣住行等方面無不與 奈米科技息息相關。 奈米科技的研究領域相當廣泛,其中以奈米材料最受矚目,主要 是針對尺度在1 到 100 nm 材料的製造與新材料性質進行研究。當材料 尺寸縮小到奈米等級,量子理論上不完全可以解釋材料奈米化所引起 的諸多現象,例如:表面效應(Surface effect) [Jalochowski-1988-5272]、量子侷 限效應(Quantum confinement effect) [Alivisatos-1996-13226]、量子穿隧效應 (Quantum tunneling effect)[Caldeira-1981-211]等。表面效應是因奈米材料的表 面與內部原子的比例急遽增加,造成表面積與表面能大幅提高,使材 料具備高活性。量子侷限效應是指材料趨向奈米尺寸,其原子數下降, 能階密度下降,使能隙間距增加而呈現不連續的能階狀態,讓材料展 現絕緣性。量子穿隧效應是當材料奈米化,奈米粒子具有穿過能障的 能力。由於上述的幾種現象,導致材料無論在光、電、磁、熱、聲、奈米材料在尺度上可主要分成:(1)零維,指空間中三個方向都受 奈米尺寸的限制,如量子點[van der Wiel-2003-1]、奈米顆粒等;(2)一維,指 三維中有兩個方位是受限於奈米範圍,如奈米線、奈米針、奈米管等; (3)二維,指只有一個維度是奈米化,如薄膜等。 零維奈米材料主要是以量子點為代表,因為電子容易被量子點所 侷限,如同電子身陷於洞中不得而出。其實它也有所謂的穿隧效應, 當電子得到足夠能量,旁邊有量子點獲其他接納處,電子可跳出而躍 入緊鄰的量子點或其他去處,具有有體積小、效率高且無需導線的優 點 , 目 前 在 應 用 上 有 量 子 場 效 電 晶 體 製 造 的 單 一 光 偵 測 器 [Shield-2000-3673]、量子點雷射[Tachibana-1999-2605]及未來量子點自旋效應應用的 記憶元件[Ohno-1999-790]等,如Fig. 2-1、2-2、2-3 所示。 一維奈米材料,由於可應用於電子或光電元件的主動部分和內連 線,使光電元件可得到更好的效果,而受到廣泛研究。一維奈米材料 中又以寬能隙(Band gap)半導體材料(例如:氧化鋅等)在光學與電學上 優異的表現,如Table 2-1 所示,更是成為關鍵的議題。一維結構的氧 化鋅比傳統二維氧化鋅薄膜結構擁有更多發光表面[Pauzauskie-2006-36],如 Fig. 2-4 所示,可提高電激發光的效率。在陰極發光元件的部分,使用 高深寬比的一維氧化鋅奈米結構,比二維的氧化鋅薄膜結構更能有效 利用電場[Dong-2003-1906]。另外,一維的單晶氧化鋅奈米線也被用於取代多

晶的多孔結構,作為色素增感太陽能電池的陽極部分[Law-2005-455],如Fig. 2-5 所示,藉由一維氧化鋅單晶奈米線來改善電子在陽極內的傳輸效 果,增加光電轉換效率。

Fig. 2-1 Schematic diagram of quantum dot field-effect transistors (FET) structure.

[Shield-2000-3673]

Fig. 2-2 Schematic diagram of 10-stacked In0.2Ga0.8N quantum dot laser.

Fig. 2-3 Schematic diagram of electrical spin injection in an epitaxially grown

ferromagnetic semiconductor heterostructure, based on GaAs. [Ohno-1999-790]

Fig. 2-4 Schematic diagram of GaN and ZnO’s hexagonal wurtzite crystal structure.

e -Platinized electrode Dye-coated nanowire array in electrolyte Transparent electrode e -Platinized electrode Dye-coated nanowire array in electrolyte Transparent electrode

Fig. 2-5 Schematic diagram of the dye-sensitized solar cell. [Law-2005-455]

Table 2-1Nanowires and their optical functionalities [Pauzauskie-2006-36].

Nanowires Optical functions Characteristics

GaN Nanolaser Light-emitting diode Emission wavelength: 370-390 nm Threshold: ~500 nj/cm2 Cavity Q factor: 500-1000 Threshold gain: 400-1000 cm-1 Emission wavelength: 380-420 nm ZnO Nanolaser Frequency converter Solar cell Photodetector Emission wavelength: 370-400 nm Threshold: >70 nj/cm2 Cavity Q factor: 1000-1500 Threshold gain: 1000-3000 cm-1

Effective second-order susceptibility: 5.5 pm/V

Energy converting energy: 3.5%

UV light detector

2.2 氧化鋅結構、性質及其應用

氧 化 鋅 在 常 壓 下 為 六 方 晶 系(Hexagonal) 中 的 纖 維 鋅 礦 結 構 (Wurtzite structure) [Claeyssens-2005-139],是由六方堆積的鋅與氧原子面沿 c 軸交互堆疊,其晶格常數a= 3.2539 Å、c= 5.2098 Å,c/a 比值為 1.602, 接近完美的1.633,如 Fig. 2-6,Table 2-2 所示,由於此種結構沒有對 稱中心,使得其耦合係數(Coupling coefficient)高而有壓電特性,可應 用於表面聲波元件(Surface acoustic wave, SAW ) [Chen-1982-27, Kim-1987-467,

Lakin-1981-125]。在鋅與氧的氣氛下形成氧化鋅單晶的過程中,因間隙型鋅

原子與氧缺乏的緣故,使氧化鋅易與氣體產生吸附作用,其電性會隨 環境的氣體組成的改變而有所變化,利用此特性可作為氣體感測器

[Yi-2005-S22, Jiaqiang-2000-277],應用於檢測氣體與定量分析,有靈敏度高與操

作溫度低等優點,主要偵測的氣體有CO[Yoon-1997-251]、O2[Eranna-2004-111]、

H2[Gruber-2003-81]等。在鍵結方面,因鋅的電負度是1.7、氧的電負度是 3.5,

兩元素間存在極大的電負度差異,導致氧化鋅具有極強的鍵能與極高 的熔點(1975℃),而擁有很高的熱穩定性[Law-2004-83]與化學穩定性。相 較於其他半導體材料,如 Table 2-3,氧化鋅具備相當寬的直接能隙 (Direct band gap,約 3.37 eV)與相當大的激子束縛能(Exciton binding energy,約 60 meV)的優點,能在可見光區透明與在室溫下發光效率較 一般材料來的高,分別適合應用於透明導電薄膜[Chen-2001-963] 、短波長

發光材料及紫外光雷射[Chen-1998-3912, Tang-1998-3270]。氧化鋅除了上述的性質 外,還擁有高折射率、聲光、電光以及非線性光學係數上的特性,並 且同時在介電、壓電、焦電、聲光及電光上具有優異的性能,是一種 具有許多功能性且極具發展潛力的材料。以下就目前氧化鋅最具有發 展潛力的應用作個介紹。 2.2.1 透明導電膜的應用 材料來源豐富、製程容易、導電率高與穿透度高等優點一直是透 明導電膜追求的重點,其應用方面包括太陽能電池(Solar cell)、發光二 極體(Light-emitting diode, LED) 與液晶顯示器(Liquid crystal display, LCD)等,而透明導電膜主要分成兩大類:薄金屬膜及透明導電金屬氧 化物膜,薄金屬膜大約10 到 20 nm,具有透明且導電的特性,但因為 其化學穩定性不高,性質易隨時間而改變,且當金屬膜太薄會形成島 狀不連續薄膜,造成薄膜電阻率提高及散射入射電磁波,進而影響穿 透度,因此性質穩定且透明導電的金屬氧化物膜就越顯的重要,欲得 到在可見光區透明性必須選用能隙大於可見光能量的材料,其在常溫 下通常是絕緣的,可透過製造氧化態不完全的化合物、參雜比陽離子 價數多的金屬離子或比陰離子價數少的的非金屬離子來提高其導電 性,目前常用的透明導電金屬氧化物膜為氧化銦錫(Indium tin oxide,

ITO),ITO 雖然具有極佳的導電性與透明性,但銦(In)並不是一個來源 豐富的元素,所以成本較高,並帶有毒性[Kobayashi-2004-703]。反觀氧化鋅, 除了化學穩定性、透明度與導電性很高之外,鋅來源在地球上算是非 常豐富的,可以有效降低成本,更重要的是應用在有機發光二極體 (Organic light-emitting diode, OLED),因其功函數高,可以與 OLED 的 電洞傳輸層匹配之特性[Webster-2004-48],所以氧化鋅在透明導電薄膜方面 有極具發展的潛力。 2.2.2 色素增感太陽能電池的應用 太陽能電池有乾淨、無副產物與來源豐富的優點,一直是最有潛 力的取代能源之一。太陽能電池是由半導體或半導體與有機物構成 的,可以將光子轉換成電流,又稱為光生伏特太陽能電池(Photovoltaic cell),必須具備兩種功能,其一是可以吸收光子能量將基態電子激發而 產生電子電洞對;其二是把產生的電子電洞分離,藉由內部電場傳送, 再由連接的導體輸出。除了傳統的矽晶體與超薄吸光層(Extra thin absorber, ETA)太陽能電池[Claude-2005-1512]之外,還有目前熱門的色素增感 太 陽 能 電 池 (Dye-sensitized solar cell, DSSC) 於 2001 年 被 Graetzel[Gratzel-2001-348]開發出來,如 Fig. 2-7 所示,主要是利用有機色素 作為吸光層,二氧化鈦(Titanium dioxide, TiO2)及氧化鋅等半導體作為

電子傳輸層,有氧化還原對的電解液作為補充層,電池形式是半導體、 色素、電解液與外部電路為迴路構成的。當太陽光入射電池中,光子 激發位於最高被佔據分子軌域(HOMO)上的電子到最低未佔據分子軌 域(LUMO),由於色素的 LUMO 能階高於半導體的導帶,LUMO 能階 上的光激發電子很容易的躍遷至半導體的導帶中,電子由半導體收集 再傳輸到所連接的導電玻璃上。導電玻璃經外部電路將電子傳遞到電 池的對電極上,此時,電子會與氧化態電解質反應,將電解質還原成 還原態電解質,而還原態電解質則與半導體表面的色素反應,補充色 素HOMO 能階的電子,電子會經由上述路徑形成光電流。傳統的色素 增趕太陽能電池多數使用奈米顆粒所燒結而成的多孔結構為電極,但 是奈米顆粒間會有許多晶界(Grain boundary),晶界的存在會使電子受 到繞射而降低導電率,且晶界中的缺陷也容易使電子再結合而使所收 集的電流減少,若由單晶的奈米線取代傳統的多孔結構,可以減少光 電流損失而提高電池的效率。

Fig. 2-6 Schematic diagram of zinc oxide crystal structure. [Claeyssens-2005-139]

Fig. 2-7 Schematic diagram of operation of the dye-sensitized electrochemical

Table 2-2 Properties of wurtzite ZnO.[Pearton-2005-293] Properties Value

Lattice constant(RT) a0=3.2539 Å

c0=5.2098 Å

a0/ c0=1.602(ideal hexagonal structure shows, 1.633)

Density 5.606 g/cm3 Molecular mass 81.389 Mohs hardness 4 Melting point 2250 K Linear thermal expansion coefficient(RT) a0=6.5×10-6/℃ c0=3.0×10-6/℃ A-axis direction 4.75 C-axis direction 2.92 Electron mass 0.28 Hole mass 1.8 Band gap energy(RT) 3.37 eV Exciton binding energy 60 meV Specific heat 0.125 cal/gm Dielectric constant 8.656

Thermal conductivity 0.006 cal/cm/K Thermoelectric constant 1200 mV/K

Table 2-3 Properties of the important compound semiconductors. [施敏-2001-131]

Material Crystal structure Lattice parameters (Å) Band gap energy (eV) Melting point (K) Exciton binding energy (meV) ZnO Wurtzite 3.249, 5.209 3.37 2250 60 ZnS Wurtzite 3.823, 6.261 3.80 2103 39

ZnSe Zinc blend 5.668 2.70 1793 20

GaAS Zinc blend 5.653 1.42 1513 4.5

2.3 氧化鋅奈米結構之成長機制

2.3.1 陽極氧化鋁模板法(Anodized aluminum oxide template method, AAO)

陽極氧化鋁模板法(Anodized aluminum oxide)為主,是將金屬鋁置 入電解質溶液中,再通入適當電壓,進行陽極氧化處理,得到奈米級 的陽極氧化鋁柱狀孔洞結構,在孔洞中沉積觸媒,之後使用草酸等溶 液去除氧化鋁,最後透過熱蒸鍍、化學氣相沉積法或溶膠凝膠法結合 VLS 成長機制,將欲成長的材料填入孔洞,可得到奈米級的點陣列, 如Fig. 2-8 所示。藉由製程參數的改變,可控制孔洞的直徑大約介於 5 nm 到 200 nm,具有高度規則排列與孔洞密度,間接影響奈米材料的直 徑。

2.3.2 固-液-氣法(Vapor-liquid-solid method, VLS)[Wagner-1964-89]

VLS 成長法是在適當溫度下,金屬觸媒與氣相反應物形成合金液滴, 其中觸媒的選擇必須是能與反應物形成液相合金,且此溫度必須是平 衡相圖中觸媒與反應物的共晶點(Eutectic temperature),此時反應氣體 的分子或原子會吸附在合金液滴中,當反應物超過臨界值時,所需要 的奈米材料即析出成長,如 Fig. 2-9 [Yang-2002-1] 所示,其中藉由改變觸 媒的位置與大小,可控制奈米線生長位置與直徑。整個過程包含氣相 反應物、液相合金液滴及固相的奈米線,故稱為VLS 法。

2.3.3 溶液-液–固法(Solution-liquid-solid method, SLS)

SLS 法原理基本上跟 VLS 方法相近,如 Fig. 2-10 所示,是 Buhro[Buhro-1999-1791]於 1999 年利用 solution-liquid-solid method 於相對低 溫下合成高晶體性的III-V 族半導體,生成物為單晶晶鬚或細絲,其直 徑大約10~150 nm,長度大約數個微米。此方法是選擇低熔點的金屬(In, Sn, Bi)作為觸媒,透過前趨物是經由液相溶劑溶入觸媒而產生所需要的 材料。最大的好處是選用適當的溶劑可以大幅降低反應所需的溫度。 這個合成方法在未來可推廣合成許多高共價半導體(Highly covalent semiconductor),甚至是其合金。

2.3.4 非等向性成長法(Anisotropic growth method)[ Wu-2002-215]

J. J. Wu 等逾 1999 年利用材料之非等向性成長方式合成一維氧化 鋅奈米柱。固態材料依照單位晶胞(Unit cell)原子排列方式可分為七大 晶系,七大晶系除了立方(Cubic)晶系具有等方向性,其餘晶系皆是非 等方向性(Anisotropic)。氧化鋅屬於六方晶系的一種,可藉由合適的製 程參數,使其在不同晶面有不同的成長速度,成長速度較慢的晶面會 保留下來,成長速度較快的晶面會消失,因而形成一維的氧化鋅奈米 結構。

Fig. 2-8 Schematic diagram of anodized aluminum oxide (AAO) process [Fan-2006-700].

Fig. 2-9 Schematic illustration of vapor-liquid-solid nanowires growth mechanism

including three stages (I) alloying, (II) nucleation, (III) axial growth[Yang-2002-1].

Fig. 2-10 Schematic illustration of solution-liquid-solid nanowire growth

mechanism. SLS mechanism: the flux droplet is in, and M and E are elements of III-V semiconductor dissolved in the flux droplet. The crystalline fiber and attached flux

2.4 氧化鋅奈米結構之製備方法

2.4.1 有 機 金 屬 化 學 氣 相 沉 積 法 (Metal-organic chemical vapor deposition, MOCVD)

有機金屬化學氣相沉積法,如 Fig. 2-11 所示,是以含鋅的化合物 作為原料氣體,例如:醋酸鋅(Zinc acetate)、硝酸鋅(Zinc nitride)等, 通入含有氧元素的氣體作為生成物的氧來源,例如:氧氣(O2)、水(H2O)

等,承載氣體為氬氣(Ar),此時反應溫度介於 200 到 400℃之間,過程 中無須添加金屬催化劑,並無金屬殘餘物污染的問題,因此可得到高 品質的奈米形貌,適合工業界大規模量產,唯一受限是所需的設備成 本高。

2.4.2 脈衝式雷射沉積法(Pulsed laser deposition, PLD)

脈衝式雷射沉積法又稱雷射剝離(Laser ablation)沉積,如 Fig. 2-12 所示,最常搭配氣液固法來成長一維氧化鋅奈米結構。主要是利用高 能量的雷射光入射到靶材表面上,靶材會吸收光子而產生熔化與汽化 現象,這些物質一部份會持續與雷射光反應,而產生大量的游離電子 與離子形成電漿(Plasma),另一部份會吸附在基材的觸媒上,而形成合 金液滴,當合金液滴中的吸附物達到臨界值,材料就會析出成長。 2.4.3 水熱法(Hydrothermal process)

acetate) 、 硝 酸 鋅 (Zinc nitride) 等 , 添 加 尿 素 (Urea) 或 甲 基 胺 (Hexamethylenetetramine, HMTA)當沉澱劑,在 70 到 140℃溫度下反 應,此時尿素或甲基胺會釋放出 OH–,使溶液中的pH 值升高,形成沉 澱物,最後把清洗過後的沉澱物拿去做熱處理去除雜質,溫度大約600 到700℃。水熱法主要是藉由反應溫度、反應時間、添加物的選擇等改 變,製造出不同形貌及粒徑大小的一維氧化鋅奈米結構,例如:針狀

[Cao-2005-2567]、柱狀[Guo-2005-1864]、花狀[Zhang-2004-622]等。

2.4.4 水溶液法(Aqueous solution Method)

水溶液法,是在低過飽和度的過飽和溶液中,利用異質成核 (Heterogeneous nucleation)方式在特定表面形成奈米材料。首先把含鋅 的化合物溶於水中,加入沉澱劑,此時可添加不同的界面活性劑或有 機配位基(Organic ligand)來控制沉澱物的生長,然後將沉澱物過濾清 洗,再經過適當熱處理後可得奈米材料,其中藉由改變溶液濃度、pH 值、反應溫度、界面活性劑與有機配位基種類等,可控制奈米材料的 形狀。水溶液法與水熱法十分相似,不同之處在於一個是在較高溫(約 70 到 140℃)的環境下反應生成,另一個則是把沉澱物清洗過濾後再拿 去做熱處理。其中水溶液法製程較簡單,而水熱法因為可改變的參數 較多,較難控制,不過生長出來的氧化鋅形貌較具多元化。其原理如

下, 水溶液法成長金屬氧化物結晶主要是藉由改變水溶液中的濃度、 反應溫度、pH 值或添加界面活性劑與有機配位基種類來控制結晶的溶 解度和過飽和度。2001 年,Vayssierse[Vayssierse-2003-464]等人是最早利用水 溶液方式成長氧化鋅奈米陣列的,主要是利用甲基胺的裂解與硝酸鋅 鹽類在水溶液中反應,把氧化鋅奈米陣列成功長在 ITO、FTO 玻璃及 矽基板上。2002 年,Zhengrong [Zhengrong-2003-821]團隊是利用晶種方式,先 在矽基板上合成氧化鋅晶種層,然後添加改質劑檸檬酸鈉與晶種層產 生二次成長反應,而得到螺旋狀與棒狀結構。之後,楊培東團隊利用 旋轉塗佈法,把氧化鋅奈米粒子塗佈在矽基板上,再經過後續熱處理 而得到氧化鋅奈米陣列。水溶液沉積金屬氧化物結晶主要可分為水溶 液中基板表面的成核與水溶液中的金屬離子錯合物的沉積反應。水溶 液中成長氧化鋅結晶最重要的關鍵是金屬離子錯合物,當金屬離子錯 合物的濃度達到飽和,錯合物之間透過異相成長、去水反應及相互鏈 結而形成氧化物結晶。在基板表面的異相成長相對於均相成核,所需 克服的表面活化能較小,因此在較低的過飽和度下,基板上的異相成 長比水溶液中的均相成長來的容易進行。金屬離子錯合物生成的方法 有兩種,一是利用有機胺類的熱裂解釋放出氨分子,改變水溶液中的 pH 值來產生金屬離子錯合物。由於有機胺類在水溶液中的熱裂解速率

可在低的過飽和度下進行,有利於在基板上的異相成長。另一種方法 是利用氫氧化鈉或氨水,直接調節水溶液中的pH 值來產生金屬離子錯 合物。若是利用氫氧化鈉或氨水直接將水溶液調節 pH 值較高的環境 下,會使金屬離子錯合物帶有電荷,以Zn2+和Zn(OH)42-的形式存在, 金屬離子錯合物之間因為電荷相斥不易聚集,因而抑制水溶液中均相 反應的進行,相對地增加基板上異相反應的機會。以此原理,如果在 基板表面上預先鍍上一層金屬鋁,水溶液中的鋅離子錯合物可以直接 與金屬鋁作氧化還原反應,再藉由添加氫氧化鈉和界面活性劑降低異 相成長的活化能,使一維氧化鋅奈米結構沉積在基板上。

第三章 實驗設計與方法

3.1 實驗流程

本實驗以常溫水溶液法(Aqueous solution room temperature process) 為主,目的是透過使用價格低廉、工作溫度低、操作程序簡便的方式 製備氧化鋅奈米結構,然後把經由最佳化參數成長出來的氧化鋅奈米 結構拿去作分析與鑑定。本實驗流程主要可分成四個部分:首先是試 片的準備,其次是反應溶液的調配,再來是沉積期間參數的設定,最 後是沉積膜的分析與鑑定。試片準備部分,主要是利用熱蒸鍍沉積法 (Thermal evaporation)沉積大約 5 μm 鋁薄膜在 P-type 矽晶片上。其次是 利用反應溶液的調配,分別取適量的醋酸鋅(Zn(CH3COO)2.2H2O)、氯 化鋅(ZnCl2)與硝酸鋅((Zn(NO3)2.6H2O))三種前驅物粉末充分溶解於裝 有去離子水(D. I. water)的玻璃樣品瓶中,配製成濃度為 5 mM 的前驅物 溶液,接下來利用滴管取適量調配好的氫氧化鈉溶液,分別滴入先前 配置完成之前驅物溶液的樣品瓶中,待溶液完全混合後,再添加不同 量的界面活性劑粉末於裝有不同前驅物溶液的樣品瓶中,實驗中所採 用的界面活性劑為SDS(Sodium dodecyl sulfate),然後把樣品瓶放入超 音波震盪器中,使溶液震盪至呈現完全透明的狀態,此時反應溶液調 配完成。接下來把之沉積 Al 薄膜的 P-type 矽晶片放入樣品瓶中,沉積 期間藉由沉積溫度的改變與時間的變化,可成長出不同形貌與特徵的 氧化鋅奈米結構,待沉積完成後,用大量的去離子水清洗試片,然後

串的分析與鑑定,可利用X 光繞射分析技術(X-ray diffractometry, XRD) 與穿透式電子顯微技術(Transmission electron microscopy, TEM)可分別 鑑 定 試 片 的 晶 體 結 構 (Crystal structure) 與 晶 面 及 內 部 微 結 構 (Microstructure)與晶體原子的排列,使用掃描式電子顯微技術(Scanning electron microscopy, SEM)搭配能量散佈光譜技術(Energy dispersive spectroscopy, EDS)可分析片的表面形貌(Morphology)、元素的種類和元 素 組 成(Composition) , 透 過 光 子 激 發 能 譜 技 術 (Photoluminescence spectroscopy, PL)可了解沉積膜的光學性質(Optical property),並藉由 X 光電子能譜技術 (X-ray photoelectron spectrometry, XPS)可偵測元素間 的鍵結能量或成份分析,最後藉由上述的分析與鑑定,可了解氧化鋅 奈米結構於三種前驅物中生長的情形,內部結構及其性質。 3.2 製程原料介紹 (1)熱蒸鍍法使用之材料與氣體: 基材:四吋矽晶片[P-type(100)],昇美達公司。 鎢舟:昇美達公司。 鋁錠:昇美達公司。 氮氣(N2) : 純度 99.9995%,新大氣體有限公司

(2)水溶液法參與反應之化學藥品:

醋酸鋅二結晶水:學名Zinc acetate dihydrate;化學式 Zn(CH3COO)2.

2H2O;分子量 219.51g/mole;純度≧ 95%;來源:景明化工公

司。

氯化鋅:學名Zinc chloride;化學式 ZnCl2;分子量 136.3 g/mole;

來源:友和貿易公司。

硝酸鋅六結晶水:學名Zinc nitrate hexahydrate;化學式 Zn(NO3)2.

6H2O;分子量 297.47 g/mole;純度≧ 99%;來源:景明化工

公司。

磷酸:學名Phosphoric acid;化學式 H3PO4;分子量 98g/mole;純

度≧ 85 %;來源:景明化工公司。

氫氧化鈉:學名Sodium hydroxide;化學式 NaOH;分子量 40 g/mole; 純度≧ 93%;來源:景明化工公司。

十 二 烷 基 硫 酸 鈉(SDS) : 學 名 Sodium dodecyl sulfate ; 化 學 式 NaC12H25SO4;分子量 288.38 g/mole;純度≧ 98.5%;來源:

3.3 熱蒸鍍與常溫水溶液法製程之步驟與參數 (1) 試片準備:

首先,將P-type 矽晶片以去離子水-丙酮-去離子水的順序,分別以 超音波震盪各30 分鐘,去除試片表面顆粒與雜質,烘乾後,以熱蒸鍍 沉積法(Thermal evaporation)在真空值為 2.6×10-6 torr、反應溫度 25℃與 工作時間20 min 的條件下,於矽晶片鍍上 5 μm 厚的鋁(Al)薄膜,作為 水溶液反應中還原溶液中鋅離子的還原層,Fig. 3-2 為熱蒸鍍沉積鋁薄 膜之設備示意圖。 (2) 反應溶液的調配: 反應溶液的調配是常溫水溶液法中最重要的一個環節,Fig. 3-3 為 水溶液法之簡單示意圖,實驗中為比較不同前驅物生長氧化鋅的情 況,採用醋酸鋅二結晶水(Zn(CH3COO)2.2H2O)、氯化鋅(ZnCl2)與硝酸 鋅六結晶水((Zn(NO3)2.6H2O))三種化合物作為原料的來源,分別取適 量的粉末溶於裝有10 ml 去離子水(D. I. water) 的玻璃樣品瓶中,調配 成濃度皆為5 mM 的水溶液,接著把樣品瓶放入超音波震盪器震盪 10 分鐘,使前驅物粉末能完全溶解於水中。然後取16g 的氫氧化鈉(NaOH) 顆粒溶於200 ml 去離子水中,調配成濃度為 2 M 的氫氧化鈉溶液,經 由磁石攪拌均勻後,利用滴管取60 滴的氫氧化鈉溶液,大約 2.3 ml, 分別滴入先前調配好的5 mM 醋酸鋅、氯化鋅與硝酸鋅溶液樣品瓶中,

靜置大約10 分鐘,使溶液完全混合後,再添加重量分別為 0 mg、14.4 mg、28.8 mg 的 SDS 溶於裝有不同前驅物溶液的樣品瓶中,再把樣品 瓶放入超音波震盪器中,使溶液震盪至呈現完全透明的狀態,此時反 應溶液調配完成。 (3)沉積期間參數的設定: 把沉積鋁薄膜的矽晶片利用磷酸把其表面之氧化鋁(Al2O3)洗掉, 然後用大量去離子水沖洗,快速放入反應溫度分別為5℃與常溫的樣品 瓶中,其中 5℃的低溫,是利用低溫冷卻循環系統,將水槽的溫度降至 5℃後,把調配好濃度的樣品瓶放入水槽中,再用熱電偶(Thermal couple) 測試樣品瓶內的溫度,以確保樣品瓶的溫度是5℃,反應時間分別為 1 hr、2 hrs、3 hrs,待沉積完成後,用大量的去離子水清洗試片,最後把 試片放置在陰涼處使其自然乾燥。本實驗製程參數表,如Table 3-1 所 示。 (4)試片的分析與鑑定: 首先利用 SEM 與 XRD 作為初步的鑑定工具,把完成沉積的試片 拿去做上述兩種測試,分別鑑定沉積膜的晶體結構與表面形貌,經由 來回的測試與修改製程參數,直到嘗試出最佳化生長氧化鋅奈米結構 的參數後,接下來,再利用 EDS、XPS、PL 與 TEM 對沉積膜作更進

間的鍵結能量或成份分析、光學性質及其內部微結構與晶體原子的排 列情形。

Fig. 3-2 Schematic diagram of thermal evaporator for Al film deposition.

Table 3-1 Specimen designations and their deposition conditions. Specimen designation*

Deposition temperature 5℃ RT

Precursor type # Deposition time

(hrs) Surfactant weight (mg) A1 D1 H 1 0 A2 D2 H 1 14.4 A3 D3 H 1 28.8 A4 D4 H 2 0 A5 D5 H 2 14.4 A6 D6 H 2 28.8 A7 D7 H 3 0 A8 D8 H 3 14.4 A9 D9 H 3 28.8 B1 E1 L 1 0 B2 E2 L 1 14.4 B3 E3 L 1 28.8 B4 E4 L 2 0 B5 E5 L 2 14.4 B6 E6 L 2 28.8 B7 E7 L 3 0 B8 E8 L 3 14.4 B9 E9 L 3 28.8 C1 F1 N 1 0 C2 F2 N 1 14.4 C3 F3 N 1 28.8 C4 F4 N 2 0 C5 F5 N 2 14.4 C6 F6 N 2 28.8 C7 F7 N 3 0 C8 F8 N 3 14.4 C9 F9 N 3 28.8

*Other deposition conditions: Solution forZnO deposition consists of 10 ml ZnO-precusor (5 mM) + 2.3 ml NaOH (2 M) + surfactant powders (Sodium dodecyl sulfate, NaC12H25SO4, SDS).

#

3.4 材料分析方法 3.4.1 X 光繞射分析技術(X-ray diffractometry, XRD) X 光繞射儀是利用高電壓、低電流的燈絲產生的熱電子,激發產 生特徵X 光來照射結晶材料,當其散射波光程差滿足布拉格定律(Bragg law, 2 dhkl sinθ = n λ)之條件,會在特定晶面上產生繞射束,再以偵測 器收集訊號輸出,再比對 JCPDS 資料庫,分析某一平面的上的倒晶 格點所對應的繞射峰,可以從繞射峰的位置與強度得知結晶材料的材 料種類與成長的優選方位(Prefer orientation)。本實驗使用型號為 Siemens D-5000,採用 Detector scan 模式求得繞射圖形,掃描範圍從 20 度到 65 度,X-ray 的光源使用 Cu 的 Kα射線,其波長為0.154 nm, 掃描速率為 0.4 度/分鐘,操作電壓 50 kV,電流 40 mA。

3.4.2 掃描式電子顯微技術(Scanning electron microscopy, SEM)

掃描式電子顯微鏡可分成四個部分:電子槍、真空系統、電子光 學系統及偵測系統。主要是利用電子槍產生電子束,經由外加電壓加 速,再透過三個電磁透鏡組成的電子光學系統聚焦而照射在試片表 面,此時電子束與試片表面相互作用而激發出二次電子與背向散射電 子,再經由偵測器偵測後,最後透過訊號處理得到二次電子影像,來 觀察試片表面之形貌與特徵。本研究使用機型為 JEOL JSM-6500F 與

JEOL JSM-6700F,其工作距離與電子束電流分別為 10 mm、8 mm 和 86 μA、10 μA,加速電壓皆為 15 kV。

3.4.3 X 光能量散佈光譜技術(Energy dispersive spectroscopy, EDS) X 光能量散佈光譜儀是利用電子束射入試片後與試片表面相互作 用而激發出特性X 光,再利用偵測器來偵測 X 光能量的大小,進而推 算出元素的種類。本研究使用機型為 OXFORD,附加於機型為 JEOL JSM-6500F 的掃瞄式電子顯微鏡上。

3.4.4 X電子能譜技術(X-ray photoelectron spectrometry, XPS)

高解析電子能譜儀主要是利用光源X-ray,照射在材料上,使得原 子成為激發的狀態並釋放光電子(photoelectron),依 Koopman’s 定律, 當內層電子被游離時,原子內的其它電子的能階在整個游離過程中均 沒有改變,利用計算方式算出電子能譜之束縛能(Binding energy, BE) 大小,因此可用以檢測材料之鍵結能量或成份分析。本實驗使用的高 解析電子能譜儀為PHI Quantera SXM,主要用於測量沉積膜中元素的 化學鍵結。

3.4.5 光子激發能譜儀(Photoluminescence spectroscopy, PL)

結構的光學性質。激發光源為氙(Xe)燈,激發波長為 325 nm,當光源 照射在材料上,入射光能量被材料吸收,將價帶(Valence band)中的電 子 激 發 到 傳 導 帶(Conduction band) 中 , 因 而 產 生 電 子 / 電 洞 對 (Electron-hole pairs),這些電子/電洞可能依放射結合路徑(Radiative recombination)再結合,發射出波長較入射光波長為長的光子,此發射 光子由於是藉由光子激發產生,所以又稱為光子激發光(PL)。而發光機 制 大 致 可 分 為 螢 光(Fluorescence) 與 磷 光 (Phosphorescence) 兩 種 。 Fluorescence是由准電子旋轉(Spin-allowed)之能階轉換而來,波長較 短,生命期約10-9 ~ 10-7秒。Phosphorescence是禁電子旋轉(Spin-forbidden) 之能階轉換而來,生命期約10-4 ~ 10秒。只有在激發的過程中會產生。 因而藉由此釋放光子的能量分佈,便可判斷氧化鋅奈米結構的光學性 質,再經由文獻中缺陷造成氧化鋅於不同波段的發光,可進一步探討 缺陷與氧化鋅發光之間的關係。

3.4.6 穿透式電子顯微鏡(Transmission electron microscopy, TEM) 穿透式電子顯微鏡主要是用高能量的電子束照射材料,因電子束

穿透試片時所損失的能量來顯示出原子排列的影像。除了可獲得較高 倍率的材料內部微結構及晶體原子排列影像外,亦可藉由電子對晶體 的繞射圖案分析材料種類,以及分辨晶體的組成是非晶、單晶或多晶

型態,更甚者,可直接觀察電子穿透晶體所形成的晶格圖案,判斷晶 體種類與結晶性,若再加裝化學元素分析之儀器,例如:X 光能量散 佈光譜儀(Energy dispersive spectrometer, EDS)和電子能量損失能譜儀 (Electron energy loss spectrometer, EELS),則可進一步分析材料的組成 成分。本研究使用機型為JEOL JEM-2100F。 試片的製備方法:首先 將試片放在含有酒精(純度: 99.98 %)的玻璃試瓶中,以超音波震盪器震 盪30 min,再以玻璃滴管吸取其溶液,滴入鍍有蜘蛛網式碳膜的 Lacey 銅網,放置在空氣中自然乾燥,試片即準備完成。

第四章 結果與討論

本研究是藉由常溫水溶液法,在不同的反應條件下成長氧化鋅奈 米結構。使用的基板為熱蒸鍍法沉積鋁薄膜於P-type 矽晶片上,因為 鋁薄膜可以提供電子給溶液中的鋅離子進行氧化還原反應,再藉由沉 積溫度為5℃與常溫、反應時間為 1 hr 與 3 hrs,SDS 的添加量為 0 mg、 14.4 mg 與 28.8 mg 等條件的改變下成長氧化鋅奈米結構,然後分析並 比較在三種不同前驅物的水溶液中氧化鋅奈米結構生長的情形。其中 三種不同前驅物的溶液分別為醋酸鋅、氯化鋅與硝酸鋅水溶液。 4.1 醋酸鋅前驅物所生長的沉積膜之分析結果 4.1.1 SDS 添加量、溫度與時間對沉積膜形貌的影響 Fig. 4-1 是於濃度 5 mM 醋酸鋅前驅物溶液、溫度 5℃與時間 3 hrs 條件下,且SDS 添加量分別為(a) 0 mg、(c) 14.4 mg 與(e) 28.8 mg SDS 所生長之沉積膜的表面形貌圖,試片編號分別為A7、A8 與 A9,其中 (b)、(d)與(f)分別為(a)、(c)與(e)較高倍率的表面形貌圖。由 Fig. 4-1 (a) 與(b)看出,試片 A7 之沉積膜的表面形貌有樹枝狀(Dendrite)結構產生, 這是因為溶液在反應時,生成物會往低能量的方式進行堆疊,而降低 系統內部的能量,在此條件下,主要是形成樹枝狀結構來降低系統的能量,且因為溫度5℃能量不足,因此所採用的氧化還原方式很難在此 溫度下形成大量且堆疊整齊的樹枝狀結構,所以在圖中只有少量且初 具雛形的樹枝狀結構生成,而樹枝狀結構是由大量的豌豆狀(Pea-like) 結構構成的。當添加14.4 mg 的 SDS 時,會在樹枝狀邊緣有絨絲物產 生,推估是因為添加 SDS 的關係,試片 A8 表面與邊緣增加其異質成 核的位置,而有絨絲狀(Silk-like)產生,這些絨絲有可能在更多能量與 時間的情況下形成柱狀(Rod-like)結構,如 Fig. 4-1 (c)與(d)所示。將 SDS 添加量增加至28.8 mg 時,試片 A9 的絨絲會因 SDS 增加而變長,且絨 絲間的距離太近,造成表面絨絲會相互結合形成層狀(Layer-like)結構, 其表面有很多絨絲痕跡的存在,與實驗所推估的原因相符合,如Fig. 4-1 (e)與(f)所示。 Fig. 4-2 是於濃度 5 mM 醋酸鋅前驅物溶液、常溫與時間 1 hr 條件 下,且SDS 添加量分別為(a) 0 mg、(c) 14.4 mg 與(e) 28.8 mg SDS 所生 長之沉積膜的表面形貌圖,試片編號分別為D1、D2 與 D3,其中(b)、 (d)與(f)分別為(a)、(c)與(e)較高倍率的表面形貌圖。由 Fig. 4-2 (a)看出, 在常溫下且SDS 添加量為 0 mg,試片 D1 之沉積膜的表面形貌是呈現 大量樹枝狀,其樹枝狀結構可明顯看出是由豌豆狀結構堆疊而成的, 如Fig. 4-2 (a)與(b)所示,因為常溫的能量比溫度 5℃來的高,擁有足夠

Fig. 4-1 (a)所示。當 SDS 添加量為 14.4 mg 時,試片 D2 表面會有大量 絨絲物團聚而成蜂窩狀結構(Honeycomb-like),可能因為常溫的能量較 高,絨絲異質成核位置變多,所以樹枝狀結構會消失,取而代之的是 蜂窩狀結構生成,且絨絲狀結構在常溫下有連結起來的趨勢產生,如 Fig. 4-2 (c)與(d)所示。將 SDS 添加量增加至 28.8 mg 時,因為絨絲異質 成核的位置變的更多,試片D3 表面的絨絲傾向形成蜂窩狀結構,而不 是像試片A9 形成層狀結構降低能量,如 Fig. 4-2 (e)與(f)所示。 Fig. 4-3 是於濃度 5 mM 醋酸鋅前驅物溶液、常溫與時間 3 hrs 條件 下,且SDS 添加量分別為(a) 0 mg、(c) 14.4 mg 與(e) 28.8 mg SDS 所生 長之沉積膜的表面形貌圖,試片編號分別為D7、D8 與 D9,其中(b)、 (d)與(f)分別為(a)、(c)與(e)較高倍率的表面形貌圖。由 Fig. 4-3 (a)與(b) 可看出,SDS 添加量為 0 mg 且試片編號為 D7 之沉積膜的表面形貌是 呈現樹枝狀,其表面有柱狀的突出物,在試片另一個位置發現許多柱 狀奈米結構生成,其直徑大約100 nm,長度約 1 μm。當 SDS 添加量 為14.4 mg 時,試片 D8 表面會有更多異質成核位置產生,所以樹枝狀 表面的柱狀結構的數量會比試片D7 的數量來的多,如 Fig. 4-3 (c)與(d) 所 示 , 由 其 局 部 放 大 圖 可 看 出 , 其 結 構 是 呈 現 橢 圓 柱(Elliptic cylinder-like)的形狀,橢圓柱狀結構內部是由很多直徑很小的奈米線管 束叢聚而成的,這是因為SDS 的添加,使絨絲變多,在適當時間與能

量下,絨絲會變長且叢聚在一起,而形成橢圓柱狀結構,其橢圓長軸 長度大約400~500 nm,橢圓短軸長度大約 100~200 nm。當 SDS 添加 量為28.8 mg 時,因為 SDS 的添加量過多,試片 D9 表面並無任何柱狀 或橢圓柱狀結構生成,只有蜂窩狀結構產生,如Fig. 4-3 (e)與(f)所示。 4.1.2 SDS 添加量、溫度與時間對沉積膜結構的影響 比較不同沉積時間、沉積時間與 SDS 添加量,對醋酸鋅前驅物溶 液中所生長的沉積膜結構之影響,條件(a)、(b)、(c)、(d)、(e)、(f)、(g)、 (h)與(i)所對應之試片編號分別為 A7、A8、A9、D1、D2、D3、D7、 D8 與 D9。由 Fig. 4-4 可看出於低溫 5℃與沉積時間 3 hrs 的條件下,試 片編號 A7 ~ A9,經 X 光鑑定與 JCPDS 卡比對後,無論是否有添加 SDS,其結果皆無氧化鋅繞射峰出現,只有鋅與鋁的繞射峰產生,其中 鋁訊號為基材訊號,其原因推估可能是因為溫度太低,雖然添加 SDS 造成氧化鋅異質成核位置增加,但是水溶液中的氫氧根負離子與鋅正 離子沒有足夠的能量與基材的鋁薄膜反應產生氧化鋅,所以圖中只有 鋅而沒有氧化鋅繞射峰的訊號,與SEM 分析互相對照可知,鋅表面形 貌分別是以樹枝狀、樹枝狀與絨絲狀共存及層狀結構呈現,如 Fig. 4-1(a)、(c)與(e)所示。 同樣的,在常溫與沉積時間1 hr 下,試片編號 D1 ~ D3,因為水溶

液中的氫氧根負離子與鋅正離子缺少足夠的時間與基材的鋁薄膜反應 產生氧化鋅,所以亦無氧化鋅繞射峰之訊號產生,與SEM 分析相互對 照可知,鋅表面形貌分別是以樹枝狀、絨絲及蜂窩狀結構呈現,如Fig. 4-2(a)、(c)與(e)所示。 但是在常溫與沉積時間3 hrs 的條件下,試片編號為 D7 ~ D9,因 為水溶液中的氫氧根負離子與鋅正離子有足夠能量與時間跟基材的鋁 薄膜反應,所以在0 mg 與 14.4 mg SDS 的情況下,皆有氧化鋅與鋅繞 射峰的訊號產生,其中因為有SDS 提供氧化鋅更多異質成核位置的關 係[Yin-2005-130],試片D8 的氧化鋅繞射峰的強度明顯比 D7 的氧化鋅繞射 峰來的明顯,反之,鋅繞射峰訊號卻不是明顯。可是當SDS 的量為 28.8 mg 時,並沒有氧化鋅繞射峰產生,可能因為添加 SDS 的量過多,雖然 提供氧化鋅更多異質成核的位置,但是鋅異質成核位置也相對的變的 更多,且水溶液中的鋅正離子原本就很容易與基材鋁薄膜進行氧化還 原反應,所以加速鋅結構的生成,造成水溶液中鋅正離子的缺乏,而 無法形成氧化鋅,使得試片D9 的鋅繞射峰明顯比 D7 與 D8 來的明顯, 卻沒有氧化鋅繞射峰的訊號產生,與Fig. 4-3 的 SEM 分析交叉對照可 知,SDS 添加量為 0 mg 時,其表面形貌是呈現柱狀結構,推估柱狀結 構可能是氧化鋅的表面形貌,而添加 14.4 mg SDS 所產生的氧化鋅是呈 現橢圓柱狀結構,與推估氧化鋅是呈現柱狀或橢圓柱狀結構的假設相

吻合,當SDS 添加量為 28.8 mg 時,鋅則是以蜂窩狀結構呈現。 4.1.3 SDS 添加量對沉積膜組成的影響 濃度5 mM 醋酸鋅前驅物溶液中,在常溫與時間 3 hrs 條件下, SDS 添加量為0 mg 與 14.4 mg 時,試片 D7 與 D8 分別成功長出柱狀與橢圓 柱狀結構的氧化鋅,而添加28.8 mg 且試片編號為 D9 則是蜂窩狀結構 的鋅,並無氧化鋅存在。經EDS 分析後,可得知水溶液法所成長之沉 積膜的元素,皆是以鋅與氧為主,並沒有其他雜質存在,如Fig. 4-5 (a)、 (b)與(c)所示。因為本研究製程是採用水溶液法製備氧化鋅奈米結構, 所以鋅與氧的比例並不符合化學劑量比(None-stoichiometric),鋅與氧 的原子組成比分別為 (a)34.37 %: 65.63 %, (b) 40.59 %: 59.41 %, (c) 62.95 %: 37.05 %,由鋅的比例得知,隨著 SDS 添加量的增加,有鋅 所佔的比例增加與氧所佔的比例減少的趨勢。由 X 光繞射分析可以很 明顯看出,試片D8 確實有氧化鋅訊號存在,試片 D7 的鋅繞射峰強度 比試片D8 來的弱,而試片 D9 並無氧化鋅繞射峰,如 Fig. 4-4 (g)、(h) 與(i)所示,可能是因為 SDS 添加過量,會促使鋅成長,而抑制氧化鋅 生成。

4.1.4 醋酸鋅前驅物所生長的沉積膜之結果統整 沉積溫度太低與沉積時間太短時,醋酸鋅前驅物所生長的沉積膜之表 面形貌主要是以樹枝狀結構為主,而隨著SDS 的添加,其表面形貌則 以絨絲狀、層狀及蜂窩狀結構呈現,而這些形貌的組成皆是且大量的 鋅與及微量的氧化鋅。在適當的沉積溫度與沉積時間下,會有大量的 氧化鋅生成,隨著SDS 的添加量增加,其表面形貌會由柱狀變為橢圓 柱狀,最後因為SDS 的添加量過多,而變成蜂窩狀結構,此時組成是 微量的氧化鋅與大量鋅。晶體結構方面,經由XRD 比對可知鋅與氧化 鋅皆是Hcp 結構,如 Table 4-1 所示。

Table 4-1 Specimen designation, morphology, component, structure and Zn/O ratio of

the films deposited with zinc acetate precursor.

Specimen designation Morphology* Component Structure Zn/O ratio

A7 D (Fig. 4-1 (a)) Zn, trace ZnO Hcp

A8 D or S (Fig. 4-1 (c)) Zn, trace ZnO Hcp

A9 L (Fig. 4-1 (e)) Zn, trace ZnO Hcp

D1 D (Fig. 4-2 (a)) Zn, trace ZnO Hcp

D2 H (Fig. 4-2 (c)) Zn, trace ZnO Hcp

D3 H (Fig. 4-2 (e)) Zn, trace ZnO Hcp

D7 R2 (Fig. 4-3 (a)) Zn, ZnO Hcp 0.523

D8 E (Fig. 4-3 (c)) ZnO, trace Zn Hcp 0.683

D9 H (Fig. 4-3 (e)) Zn, trace ZnO Hcp 1.699

*Morphology: D= dendrite; E= elliptic cylinder-like; H= honeycomb-like; L= layer-like; R2= rod-like; S= silk-like.

(a)

(b)

(d)

(c)

(f)

(e)

Fig. 4-1 SEM morphologies of the films deposited with 5mM zinc acetate precursor

under 5℃, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (e) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications.

(a)

(b)

(c)

(d)

(e) (f)

Fig. 4-2 SEM morphologies of the films deposited with 5 mM zinc acetate precursor

under RT, 1 hr and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (e) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications.

(a)

(b)

(c)

(d)

(e)

(f)

Fig. 4-3 SEM morphologies of the films deposited with 5 mM zinc acetate precursor

under RT, 3 hrs and different amount of surfactant: (a) 0 mg, (c) 14.4 mg, and (e) 28.8 mg. (b), (d), and (f) are corresponding to (a), (c), and (e) at higher magnifications.

Fig. 4-4 XRD patterns of the films deposited under different weight of SDS additions

and with three different sets of other deposition conditions: (5℃, 3 hrs), (RT, 1 hr), and (RT, 3 hrs), corresponding to specimens (A7~A9), (D1~D3), and (D7~D9),

(a)

(b)

(c)

Fig. 4-5 SEM micrographs and the corresponding EDS spectra of the films deposited

with zinc acetate precursor under RT, 3 hrs and different weight of surfactant: (a) 0 mg, (b) 14.4 mg and (c) 28.8 mg. [Specimens D7, D8, and D9, respectively]

![Table 2-2 Properties of wurtzite ZnO. [Pearton-2005-293]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8747711.205264/31.892.149.783.113.1064/table-properties-of-wurtzite-zno-pearton.webp)

![Fig. 2-8 Schematic diagram of anodized aluminum oxide (AAO) process [Fan-2006-700] .](https://thumb-ap.123doks.com/thumbv2/9libinfo/8747711.205264/34.892.271.702.108.396/fig-schematic-diagram-anodized-aluminum-oxide-aao-process.webp)

![Fig. 2-11 Schematic diagram of Metal-organic chemical vapor deposition. [Lee-2004-3949]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8747711.205264/38.892.146.774.410.1042/fig-schematic-diagram-metal-organic-chemical-vapor-deposition.webp)