國 立 交 通 大 學

機械工程學系

碩士論文

UV雷射於氟摻雜氧化錫薄膜退火製程之研究

Study of post-annealing process on fluorine-doped tin oxide films

by UV laser

研 究 生:曾彥彬

指導教授:周長彬 教授

UV雷射於氟摻雜氧化錫薄膜退火製程之研究

Study of post-annealing process on fluorine-doped tin oxide films by UV laser

研 究 生: 曾彥彬 Student:Yen-Pin Tseng

指導教授: 周長彬 教授 Advisor:Chang-Ping Chou

國 立 交 通 大 學 機 械 工 程 學 系 碩 士 論 文 A ThesisSubmitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in partial Fulfillment of the Requirements

for the Degree of Master

In

Mechanical Engineering

June 2011

Hsinchu, Taiwan, Republic of China

UV 雷射於氟摻雜氧化錫薄膜退火製程之研究 研究生: 曾彥彬 指導教授: 周長彬 國立交通大學 機械工程學系 碩士班

摘要

本研究使用 UV 雷射加工系統對 FTO 透明導電薄膜進行退火,探討不 同雷射退火參數對薄膜特性之效果。藉由調整不同加工參數,包括雷射離 焦光斑尺寸、雷射能量及振鏡掃描速度,分析其對於薄膜的表面形貌、電 性、機械特性和光穿透性的影響。退火後薄膜表面性質分析藉由原子力顯 微鏡(AFM)觀察薄膜表面粗糙度、掃瞄式電子顯微鏡(SEM)觀察薄膜表面形 貌、奈米壓痕儀器量測機械特性(微硬度和彈性模數)、霍爾量測儀分析薄膜 電性和電阻率變化情形與分光光譜儀量測光穿透率。實驗結果得知,調整 離焦直徑為 1 mm、雷射能量為 164 µJ 和固定掃描速度為 800 mm/s 時,獲 得最佳的薄膜電阻率從 1.26x10-2 Ω-cm 降低至 6.17x10-3 Ω-cm,且退火後 FTO 薄膜/玻璃基板可見光平均穿透率從 81.2%提升至 86.4%。奈米壓痕量 測結果顯示,隨雷射能量提升退火作用下,薄膜微硬度呈現略微上升的趨 勢,彈性模數呈現略微下降的趨勢。從 SEM 觀察結果發現,薄膜晶粒大小 隨著退火雷射能量提升而變大。從 AFM 量測結果獲得,薄膜表面粗糙度隨 著退火雷射能量提升而有些微增大。Study of post-annealing process on fluorine-doped tin oxide films by UV laser

Students : Yen-Pin Tseng Advisor : Chang-Ping Chou Department of Mechanical Engineering

National Chiao Tung University

Abstract

The effects of post-annealing on structural, electrical, mechanical, and optical properties of the fluorine-doped tin oxide (FTO) thin films by ultraviolet (UV) laser irradiations were investigated in this study. The annealing process parameters such as laser energies, scan speeds of scanning galvanometer, and spot sizes of defocus laser fabricated at an ambient temperature were adjusted. The surface morphology and roughness of annealed films were observed by a scanning electron microscope (SEM) and an atomic force microscope (AFM), respectively. Moreover, the electrical and mechanical properties were measured by a hall instrument and a nanoindentation, respectively. The optical properties of transmittance were measured by an UV-VIS spectrophotometer. Under optimized laser annealed conditions including 1 mm of spot size, 164 µJ of laser energy, and 800 mm/s of scan speed, the resistivity of the annealed film was reduced from 1.26x10-2 Ω-cm to 6.17x10-3 Ω-cm, and the average optical transmittance of the annealed FTO/glass substrate was enhanced from 81.2% to 86.4% in the visible range. In addition, the microhardness and reduced modulus of these annealed FTO films slightly increased and decreased with increasing the laser energy measured by the nanoindentation. The SEM observed images showed that the grain sizes of annealed FTO films increased with increasing the laser energy. Furthermore, the AFM measured results showed that the surface roughness of annealed FTO films slightly increased with increasing the laser energy.

誌謝

由衷的感謝指導老師周長彬教授在這兩年來給予課業和論文上的指導 以及在生活各方面上的關心與照顧,在此謹致由衷的感謝。特別感謝國研 院儀科中心黃國政組長、阿鋒學長、堯哥、文澤和文楷學長,從學長身上 學到許多材料分析相關知識,以及實驗時要注意的細節與技巧。還有學弟 天一、阿咪、阿貴和正峰,有你們的陪伴,在論文寫作上使我不會感到疲 憊。更要感謝父母及哥哥,有你們的支持,使我無後顧之憂,可以專心於 研究所學業。最後感謝同學及親朋好友們,一路上的鼓勵與關心,今日才 能順利完成學業。目錄

摘要 ... i Abstract ... ii 誌謝 ... iii 目錄 ... iv 圖目錄 ... vii 表目錄 ... xi 第一章 前言 ... 1 1.1 研究背景 ... 1 1.2 研究動機與目的 ... 3 1.3 論文架構 ... 4 第二章 文獻回顧 ... 5 2.1 透明導電薄膜介紹 ... 5 2.1.1 透明導電薄膜成膜研究 ... 5 2.1.2 透明導電膜光電特性 ... 7 2.1.3 透明導電薄膜機械特性 ... 9 2.2 爐內退火對薄膜性質之影響 ... 10 2.3 雷射退火對薄膜性質之影響 ... 22 第三章 氧化錫摻雜氟薄膜雷射退火實驗 ... 343.2 詴片製備 ... 35 3.3 雷射加工系統介紹 ... 38 3.3.1 UV 雷射組成 ... 39 3.3.2 UV 雷射退火系統 ... 40 3.3.3 UV 雷射退火參數 ... 42 3.4 薄膜特性分析 ... 43 3.4.1 表面形貌分析 ... 43 3.4.2 奈米壓痕儀器量測 ... 44 3.4.3 四點探針量測 ... 46 3.4.4 霍爾量測儀量測 ... 47 3.4.5 分光光譜儀量測 ... 50 第四章 結果與討論 ... 51 4.1 退火後薄膜表面形貌分析 ... 51 4.2 薄膜退火後表面粗糙度 ... 54 4. 3 退火後薄膜電特性分析 ... 58 4.4 退火後薄膜機械特性分析 ... 63 4.5 退火後薄膜光學特性 ... 68 第五章 結論與未來研究 ... 73 5.1 結論 ... 73

5.2 未來研究 ... 74 參考文獻 ... 75

圖目錄

圖 1.1 透明導電膜相關應用產品 ... 1 圖 2.1 薄膜沉積示意圖 ... 6 圖 2.2 不同濺鍍壓力下機械特性: (a)硬度、(b)彈性模數 ... 9 圖 2.3 不同退火時間對 AZO 薄膜之 XRD 圖 ... 10 圖 2.4 AZO 薄膜退火後 AFM 圖 ... 11 圖 2.5 退火於 AZO 薄膜對電阻率、載子濃度和遷移率關係圖 ... 11 圖 2.6 退火條件下 AZO 之光穿透率 ... 12 圖 2.7 3%Al 摻雜 ZnO 於退火條件下之 XRD 圖 ... 13 圖 2.8 退火溫度下之 SEM 圖 ... 13 圖 2.9 退火溫度與電阻率關係圖 ... 14 圖 2.10 在不同退火溫度於 AZO 薄膜 XRD 圖 ... 15 圖 2.11 退火溫度對 AZO 薄膜晶粒大小關係 ... 15 圖 2.12 AZO 薄膜退火後 RMS 表面粗糙度 ... 16 圖 2.13 退火於 AZO 薄膜對電阻率、載子濃度和遷移率 ... 16 圖 2.14 退火條件下 AZO 之光穿透率 ... 17 圖 2.15 不同退火溫度和氣氛對 AZO 薄膜 SEM 觀察圖 ... 18 圖 2.16 不同退火溫度對 AZO 薄膜之電性探討 ... 19 圖 2.17 退火溫度從 300~600℃對 AZO 薄膜之光穿透率探討 ... 20圖 2.18 FTO 和 SnO2 薄膜光學穿透率,FTO 薄膜不同溫度真空退火(1h) . 21 圖 2.19 SnO2、FTO 和 FTO 薄膜真空退火 350℃、450℃(1h)之 XRD 圖 .. 22 圖 2.20 ITO 薄膜雷射退火後的片電阻值 ... 23 圖 2.21 ITO 薄膜雷射退火後的光穿透率 ... 23 圖2.22 α-FeSi2 薄膜在不同雷射密度退火後之 XRD 圖 ... 24 圖2.23 α-FeSi2 薄膜之 SEM 圖 ... 25 圖 2.24 雷射退火後 AZO 薄膜之 XRD 圖 ... 26 圖 2.25 雷射退火後 AZO 薄膜之電阻率之關係圖 ... 27 圖 2.26 AZO 薄膜之 SEM 圖 ... 27 圖 2.27 AZO 薄膜之光穿透率 ... 28 圖 2.28 AZO 薄膜之 SEM 圖 ... 29 圖 2.29 雷射退火後 AZO 薄膜之 XRD 圖 ... 30 圖 2.30 雷射退火 AZO 薄膜之電阻率 ... 30 圖 2.31 雷射退火 AZO 薄膜之光穿透率 ... 31 圖 2.32 不同雷射功率與 FTO 薄膜之 XRD 圖 ... 32 圖 2.33 不同雷射功率與 FTO 薄膜晶粒關係圖 ... 32 圖 2.34 不同雷射功率下遷移率、載子濃度和電阻率之關係圖 ... 33 圖 3.1 實驗流程圖 ... 35 圖 3.2 Soda-lime glass 光穿透率 ... 36

圖 3.3 FTO 薄膜的 SEM 剖面 ... 37 圖 3.4 Nd:YAG 晶體中 Nd3+的能階圖 ... 39 圖 3.5 Nd:YAG 雷射原理圖 ... 40 圖 3.6 UV 雷射退火系統示意圖 ... 41 圖 3.7 雷射退火路徑示意圖 ... 42 圖 3.8 電子顯微鏡 ... 43 圖 3.9 原子力顯微鏡 ... 44 圖 3.10 典型奈米壓痕儀器之力量-位移曲線 ... 46 圖 3.11 四點探針原理 ... 47 圖 3.12 霍爾量測原理示意圖 ... 49 圖 4.1 SEM 觀察 FTO 薄膜雷射退火不同能量表面形貌 ... 52 圖 4.2 SEM 觀察 FTO 薄膜雷射退火不同掃描速度表面形貌 ... 53 圖 4.3 SEM 觀察 FTO 薄膜雷射退火不同光斑直徑表面形貌 ... 54 圖 4.4 不同雷射能量於 FTO 薄膜退火之表面粗糙度(雷射光斑直徑為 1 mm) ... 55 圖 4.5 不同雷射能量於 FTO 薄膜退火之表面粗糙度關係圖 ... 56 圖 4.6 不同振鏡掃描速度於 FTO 薄膜退火之表面粗糙度(雷射光斑直徑為 3 mm) ... 57 圖 4.7 不同的雷射能量退火 FTO 薄膜之電阻率關係 ... 59 圖 4.8 不同的雷射能量退火 FTO 薄膜之關係 ... 60

圖 4.9 雷射退火 FTO 薄膜於不同掃描速度之電阻率關係 ... 61 圖 4.10 比較光斑直徑對 FTO 薄膜退火之電性關係 ... 62 圖 4.11 不同掃描速度下雷射退火之機械特性 ... 64 圖 4.12 不同雷射能量下雷射退火之機械特性 ... 66 圖 4.13 硬度值和晶粒大小關係圖 ... 68 圖 4.14 FTO 玻璃基板雷射退火不同能量之光穿透特性(固定雷射離焦直徑 1 mm、雷射掃描速度為 800 mm/s、脈衝重複頻率為 70 kHz) ... 69 圖 4.15 FTO 玻璃基板雷射退火不同掃描速度之光穿透特性(固定雷射離焦 直徑 1 mm、雷射能量為 164 µJ、脈衝重複頻率為 70 kHz) ... 70 圖 4.16 FTO 玻璃基板雷射退火不同掃描速度之光穿透特性(固定雷射離焦 直徑 3 mm、雷射能量為 164 µJ、脈衝重複頻率為 70 kHz) ... 72

表目錄

表 1.1 常見之透明導電薄膜材料 ... 3 表 2.1 不同摻雜物於 ZnO 的含量比對電阻率及載子濃度之比較 ... 7 表 2.2 不同退火氣氛下結果特性、晶粒大小 ... 18 表 3.1 Soda-lime glass 機械特性 ... 36 表 3.2 FTO 薄膜的相關性質 ... 37 表 3.3 UV 雷射詳細規格 ... 41 表 4.1 霍爾量測 FTO 薄膜電性數據 ... 58第一章 前言

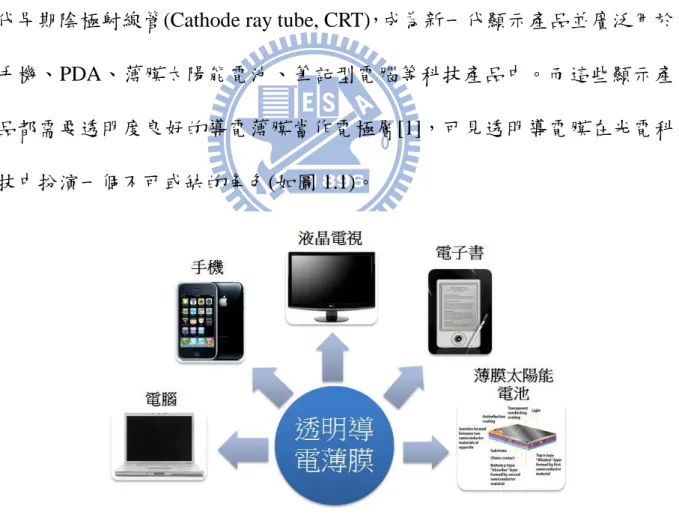

1.1 研究背景 近年來隨著科技的成長呈現幾何倍數的提升,人們對科技產品的需求 也與過去大不相同。尤其現代人講求便利性、行動性及兼顧環境保護因素, 電子產品由過去的厚重和高耗電量,漸漸朝向薄型化、輕量化、低耗電量 和無輻射污染等設計與製造。如一般常見的顯示器逐漸由液晶顯示器 (Liquid crystal display, LCD)和觸控面板(Touch panel)等輕薄短小設計概念取 代早期陰極射線管(Cathode ray tube, CRT),成為新一代顯示產品並廣泛用於 手機、PDA、薄膜太陽能電池、筆記型電腦等科技產品中。而這些顯示產 品都需要透明度良好的導電薄膜當作電極層[1],可見透明導電膜在光電科 技中扮演一個不可或缺的角色(如圖 1.1)。導電膜在可見光範圍內(波長 380~760 nm)具有平均穿透率 80%以上,

且 擁有高 導電性, 其電阻 率低 於 1×10-3

Ω-cm, 則 可 稱 為 透 明 導 電 膜 (Transparent conducting oxide, TCO)[1-2]。常見的透明導電膜可分為兩類: 一類為金屬薄膜,金屬本身即是電的良導體,對可見光而言透光性差,只 要其厚度夠薄(約幾 nm 至十幾 nm)則具有良好的光穿透率[3]。但由於製備 不易,硬度低且化學穩定度差,故學者將研究目標轉移到金屬氧化物半導 體薄膜上。另一類為氧化物半導體膜,目前常見的材料包括氧化銦(In2O3)、 氧化錫(SnO2)和氧化鋅(ZnO)三大系列作為研究對象,如表 1.1 所示[1]。此 類半導體材料大都摻雜(doping)比原化合物的陽離子多一價之金屬離子,或 比其陰離子少一價之非金屬離子,藉以提高其導電性,如氧化銦摻雜錫 (In2O3:Sn,ITO)[4-5] 、 氧 化 錫 摻 雜 氟 (SnO2:F,FTO)[6-7] 及 氧 化 鋅 摻 雜 鋁 (ZnO:Al,AZO)[8-10]等為常見之透明導電薄膜。

表 1.1 常見之透明導電薄膜材料[1]

Material Dopant or compound

SnO2 Sb,F,As,Nb,Ta

In2O3 Sn,Ge,Mo,F,Ti,Zr,Hf,Nb,Ta,W,Te

ZnO Al,Ga,B,In,Y,Sc,F,V,Si,Ge,Ti,Zr,Hf

CdO In,Sn

ZnO-SnO2 Zn2SnO4,ZnSnO3

ZnO-In2O3 Zn2In2O5,Zn3In2O6

In2O3-SnO2 In4Sn3O12

CdO-SnO2 Cd2SnO4,CdSnO3

CdO- In2O3 CdIn2O4

MgIn2O4

GaInO3,(Ga,In)2O3 Sn,Ge

CdSb2O6 Y

ZnO-In2O3-SnO2 Zn2In2O5-In4Sn3O12

CdO- In2O3-SnO2 CdIn2O4-Cd2SnO4

ZnO-CdO-In2O3-SnO2

1.2 研究動機與目的

目前業界常使用之透明導電薄膜以氧化銦錫(ITO: Indium Tin Oxide)為 主。氧化銦錫具有高導電率與高透光性,廣泛被應用於液晶顯示器、有機 發光二極體(OLED: Organic Light-Emitting Diode)和太陽能電池(Solar cell) 等產品[4-5]。氧化銦錫薄膜中的銦為稀有金屬,價錢昂貴,且銦(In)含有毒 性。為考慮產品環保與永續發展問題,近年來全球替代材料不斷地被研究 與發展,以降低透明導電薄膜生產成本。目前使用氧化鋅或氧化錫發展出 來的透明導電薄膜代替氧化銦錫最為廣泛,且以氧化錫摻氟(FTO)最具潛力, 因為此薄膜優點包括:(1)材料價格低廉、(2)耐化學性佳和(3)熱穩定佳等特

本研究主要的重點係使用 UV 雷射退火於 FTO 透明導電薄膜,探討使 用不同之雷射加工參數於氧化錫摻雜氟薄膜退火效果。實驗過程中調整雷 射參數包括雷射能量、掃描速度和離焦光斑尺寸,藉由這些參數的調整探 討實驗退火後薄膜表面形貌、表面粗糙度、機械性質(微硬度與彈性模數) 和光電性質(光穿透率與電阻率),並進行綜合比較分析,尋求符合透明導電 薄膜需求(1)低電阻率、(2)高透光性和(3)熱穩定佳等特性[7]。 1.3 論文架構 本篇論文計畫書架構一共分為五章節。第一章為前言,主要說明研究 背景、研究動機與目的;第二章為文獻回顧,介紹透明導電薄膜製備、爐 內與雷射退火相關文獻討論;第三章為實驗方法,介紹實驗流程、雷射參 數探討和薄膜量測儀器簡介;第四章為實驗結果與討論;第五章為結論與 未來研究計畫。

第二章 文獻回顧

2.1 透明導電薄膜介紹 2.1.1 透明導電薄膜成膜研究 薄膜形成需經歷成核、晶粒成長、原子團聚合等步驟,這些過程包括 吸附、表面擴散、化學鏈結及原子在表面之運動,如圖 2.1 所示。薄膜形成 可分為幾個步驟[11]: (1) 吸附(Adsorption):撞擊基板的粒子以高的動能衝向基板,失去垂直於基 板的速度分量,並以物理性吸附在基板表面。 (2) 團簇成長(Cluster growth):被吸附的粒子處於非熱平衡的狀態,仍可利 用剩餘能量在基板上移動並反應結合成更大的核團(Cluster)。(3) 成核與成長(Nucleation and growth):團簇反覆與表面擴散原子碰撞或以 單原子由表面脫附,當成長到臨界大小後,達到熱力學平衡狀態,即克 服了成核的能障,此現象稱為「孕核」。 (4) 晶粒成長(Grain growth):晶核可平行或垂直於基板表面成長,平行成長 是由吸附於基板表面的粒子經由擴散達成,垂直成長是靠著入射粒子直 接沉積於基板上而達成,在此階段,平行於基板的成長會高於垂直方向 的成長。 (5) 聚結(Coalescence):小的晶粒開始互相合併,以便形成更大的晶粒來降 低表面能,此階段稱為「聚結」。

(6) 縫道填補與沉積膜成長:大晶粒成長聚結後,在基板上留下空洞與縫道, 在此階段薄膜由非連續的島狀形成多孔的網狀結構,可藉由空洞與縫道 的填補,生成連續且完整的薄膜。

圖 2.1 薄膜沉積示意圖[12]

目前透明導電薄膜沉膜方法有很多種,如化學氣相沉積(CVD)、脈衝雷 射沉積(Pulse laser despostion)[6]、噴霧熱分解法(Spray pyrolysis)、射頻磁控 濺 鍍 (RF magnetron sputtering)[4,9,10] 、 電 子 束 蒸 鍍 (Electron beam evaporation)[5]、直流磁控濺鍍(DC magnetron sputtering)[8]和溶膠凝膠法 (Sol-gel)[13]等。在這麼多種類的製備方法中,磁控濺鍍發展為主要發展趨 勢,主要原因在於此方法具有沉積速率快、穩定度高、薄膜與基板附著性 好和化學成分容易控制等優點,但薄膜結構和光電特性都會受到製程參數 影響,如射頻功率、真空壓力和製程溫度等[14,15]。

2.1.2 透明導電膜光電特性 透明導電膜屬於半導體材料,其導電載子是由於本質缺陷(intrinsic defect)或異質缺陷(extrinsic)所貢獻。本質缺陷主要是利用金屬離子間隙雜質 與氧空缺(oxygen vacancies)的產生,為半導體內部自由載子來源[1-2]。以下 說明透明導電膜高導電性原因[2]: (1) 載子濃度(carrier concentration): 學者認為高載子濃度決定於(a)摻雜金屬離子濃度和(b)氧空缺的多寡。 由於載子濃度會影響導電性,但摻雜濃度高時,部分摻雜可能會形成中性 摻雜,這樣會導致遷移率的下降,而降低導電率。所以如何有效利用摻雜 金屬離子,可以提升導電率,這部分學者做了不少研究[5,6,14]。如表 2.1 為不同摻雜物於 ZnO 中的含量,其電阻率及載子濃度的比較[1]。 表 2.1 不同摻雜物於 ZnO 的含量比對電阻率及載子濃度之比較[1]

(2) 遷移率(mobility) 由薄膜導電率(conductivity)公式[2](2-1)可知,影響導電性另一因素為遷 移率與材料本身結構有關,當離子軌域重疊越大時,則遷移率越大。 其中 為導電率,n 為載子濃度,q 為電荷,μ 為遷移率。 此外,載子移動時仍會受到散射機制如晶格振動散射、晶界散射、中 性摻雜散射和離子摻雜散射的影響。 在光學性質研究上,發現光穿透與能隙(Band gap)有密切關係,而能隙 主要取決於薄膜中的原子組成和鍵結關係,但也受到雜質和缺陷的影響, 薄膜的缺陷與外部摻雜可藉由改變載子濃度而影響能隙。一般常見的透明 導電薄膜,在可見光區及近紅外光區具有高穿透和低反射,在紫外光區則 為高吸收和低穿透,而在紅外光區為高反射和低穿透,且具有光選擇性。

2.1.3 透明導電薄膜機械特性 透明導薄膜機械性質探討上,以硬度、彈性模數和表面附著性為主。 硬度受到薄膜的結構與缺陷影響,影響因素包含:(1)組成計量比、(2)結晶 度、(3)晶粒尺寸和(4)優選方向。彈性模數主要受到原子間的鍵結力和原子 堆疊的方式有關,而表面附著性主要是薄膜與底材的化學結合穩定性有 關。

Kar 和 Kim(2010)[16]等人以脈衝直流濺鍍 AZO 薄膜(2 wt.%),且製程 壓力 1-5 mTorr 下,探討其對表面形貌、機械特性與電性的影響。在機械特 性的探討中,製程壓力在 3 mTorr 時有最大的硬度和彈性模數,因為與氣體 的碰撞較少,原子有足夠的能量使得薄膜變更緻密,如圖 2.2 所示。

2.2 爐內退火對薄膜性質之影響 Oh 和 Jeong(2005)[17]等人,以氫氣(H2)氣氛下對 AZO 薄膜退火實驗。 在退火溫度 573 K,退火時間調整由 10 到 120 分鐘進行退火。實驗結果發 現在不同退火時間,AZO 薄膜之半高寬幾乎沒變化,如圖 2.3 所示。在退 火實驗後,AZO 薄膜之表面粗糙度有逐漸提高之趨勢,如圖 2.4 所示。在 導電性上,AZO 薄膜之電阻係數隨退火時間增加而下降,如圖 2.5 所示。 AZO 薄膜之可見光穿透皆在 90%左右,當退火時間增加時,其吸收現象朝 短波長方向移動,如圖 2.6 所示。 圖 2.3 不同退火時間對 AZO 薄膜之 XRD 圖[17]

圖 2.4 AZO 薄膜退火後 AFM 圖:(a)直接鍍膜和在氫氣氣氛下退火、(b)退 火時間 30 分鐘、(c)退火時間 60 分鐘、(d)退火時間 120 分鐘[17]

圖 2.6 退火條件下 AZO 之光穿透率[17]

Kuo 和 Chen(2006)[18]等人,以不同的摻雜濃度和退火製程於 AZO 薄 膜之研究。退火溫度為 480~850℃且退火時間為一小時。薄膜結構分析上, 在鋁(Al)摻雜濃度為 3 mol%之 XRD 圖中,可知 AZO 的繞射峰在(002)位置 且延 C 軸方向成長,當退火溫度提升至 850℃時,繞射峰強度變的更大, 如圖 2.7 所示。由 Scherer 公式計算得知,晶格尺寸(grain size)隨退火溫度增 加而變大。當 Al 摻雜濃度為 5 mol%且退火溫度從 450~850℃,晶格尺寸 變得更粗大,而且晶界減少晶粒的排列更緊密,如圖 2.8 所示。在電性分析 中,當退火溫度往上升時,片電阻值下降,這是由於晶體結構缺陷減少, 使其導電性變好之關係,如圖 2.9 所示。

圖 2.7 3%Al 摻雜 ZnO 於退火條件下之 XRD 圖[18]

圖 2.9 退火溫度與電阻率關係圖[18]

Cho 和 Lee(2010)[9]等人,以 AZO 薄膜於爐內做 RTA 退火之研究,退 火溫度在 300~500℃,爐內壓力為 3x10-6 Torr,氣氛為氧氣。在薄膜結構分 析,當退火溫度提高時,繞射峰值強度比原沉積更大,且晶格尺寸也變得 更大,如圖 2.10 和圖 2.11 所示。當退火溫度往上提升時,薄膜表面呈現越 粗糙,如圖 2.12 所示。當退火溫度由 300~500℃時,電阻率逐漸下降,這 是由於載子遷移率提高,使其導電性變好關係,如圖 2.13 所示。當退火溫 度增加時,對光穿透率上有些微的提升,如圖 2.14 所示。

圖 2.10 在不同退火溫度於 AZO 薄膜 XRD 圖[9]

圖 2.12 AZO 薄膜退火後 RMS 表面粗糙度[9]

圖 2.14 退火條件下 AZO 之光穿透率[9]

Yang 和 Wu(2010)[19]等人以 RF 磁控濺鍍 AZO 膜於玻璃基板並探討退

火溫度的影響。退火溫度 300~600℃,氣氛為純氮和 4%的氫氣(H2),退火 時間為 15 分。在不同的退火氣氛下,退火溫度至 600℃時,可發現晶格尺 寸都有明顯的變大,如表 2.2 所示。從掃瞄電子顯微鏡(SEM,scanning electron microscope)的觀察也得到相同的結果,如圖 2.15 所示。在不同退火氣氛下, 當退火溫度從 300℃加熱到 600℃,發現電阻率往上升,如圖 2.16 所示。在 光穿透率上,退火製程造成些微降低,如圖 2.17 所示。

表 2.2 不同退火氣氛下結果特性、晶粒大小[19]

圖 2.16 不同退火溫度對 AZO 薄膜之電性探討 (a)N2、(b)N2+4%H2[19]

圖 2.17 退火溫度從 300~600℃對 AZO 薄膜之光穿透率探討 (a)N2、(b)N2+4%H2[19]

Liao 和 Kuo(2010)[20]等人,以脈衝直流磁控濺鍍 FTO 膜於玻璃基板上, 並探討退火溫度對於光穿透率與結晶特性之影響。當真空退火溫度為 350℃ 與 400℃且退火時間固定為 1 小時。在未退火前 FTO 薄膜在可見光波段 (400-800 nm)下,其穿透率平均值約為 80%。經由真空退火溫度 350℃下, 其平均光穿透率約提升 0.48%。然而,這是由於較好的結晶性特性導致光穿 透提升。當退火溫度持續增加時,會降低氧原子,進而產生較差的化學計 量。當退火溫度上升至 400℃時,光學穿透率下降至 78.41%,如圖 2.18 紫 色點虛線所示。在薄膜結構分析,FTO 薄膜的優選方位在(101)面上,但退 火溫度 400℃時,因為降低氧原子和產生較差的化學計量,導至 FTO 薄膜 的結晶性變差,如圖 2.19 所示。

圖 2.19 SnO2、FTO 和 FTO 薄膜真空退火 350℃、450℃(1h)之 XRD 圖[20]

2.3 雷射退火對薄膜性質之影響

Chung 和 Thompson (2004)[21]等人利用 XeCl 準分子雷射(波長:308 nm) 對 ITO 薄膜做退火實驗,探討其電性與光穿透率。實驗結果顯示在電性上, 當雷射能量密度由 50 到 175 mJ/cm2且脈衝數為 10 發,片電阻由未退火前 的 190 Ω/□下降為 33 Ω/□,如圖 2.20 所示。在圖 2.20 的內圖中顯示,載子 濃度和遷移率的上升,使得片電阻值下降。在光穿透率分析中,ITO 薄膜 經雷射退火後發現可見光穿透率從 70%提升至 85%,此現象歸咎於表面粗 糙度的降低,使得光穿透率提升,如圖 2.21 所示。

圖 2.20 ITO 薄膜雷射退火後的片電阻值

Zhang 和 Xie(2008)[22]等人以 YAG 雷射退火的方式備製 α-FeSi2。圖 2.22 為 XRD 量測結果,其中顯示 α-FeSi2的繞射峰約為 33.1 且優選方向 為與 Si 基板(100)同方向,隨著雷射能量的提升,繞射峰強度也變大。圖 2.23 為 SEM 量測結果,當雷射能量提升時結晶越明顯,晶粒大小從 3 µm 提升 至 5 µm,從圖中得知當雷射能量密度在 0.95 J/cm2可獲得較佳 α-FeSi 2。 圖 2.22 α-FeSi2 薄膜在不同雷射密度退火後之 XRD 圖[22]

圖 2.23 α-FeSi2 薄膜之 SEM 圖:(a)在溫度 733K 的基板下沉積薄膜並使用

雷射能量密度為 2.25 J/cm2退火結果,(b)、(c)和(d)分別為在室溫下沉積薄

膜並使用雷射密度分別 0.95 J/cm2進行退火結果,(c)和(d)為(b)不同放大倍

率[22]

Tsang 和 Wong(2008)[13]等人以溶膠-凝膠法備製 AZO 薄膜,並以 KrF 準分子雷射(波長:248 nm)在不同能量下對薄膜退火之研究。相關雷射調變 參數如下:雷射脈衝數為 1、3、5 發(shots)條件下與雷射能量在 150、200 和 250 mJ。在薄膜結構分析方面,當脈衝數為 5 發且雷射能量分別為 150、 200 和 250 mJ 時(如圖 2.24),我們可從材料 XRD 圖得知當脈衝數固定時, 隨著雷射能量提高,其量測的繞射峰值強度有變大趨勢,亦可從圖 2.24(a) 得知晶格的缺陷減少達到快速再結晶。相同的情形可在圖 2.24(b)中發現,

意謂著雷射能量和脈衝數將影響結構特性。在電性的探討中發現當雷射能 量往上提高時,電阻率明顯下降,此現象歸咎於晶格缺陷和晶界密度減少, 使遷移率提升,所以電阻率降低,如圖 2.25 所示。從 SEM 量測結果分析表 面形貌可知,隨著雷射能量的提升,晶格尺寸有明顯的增長,此現象與 XRD 分析結果是相符的,如圖 2.26 所示。對於雷射退火後平均穿透率則提升為 86%,主要是因為晶格尺寸的成長和晶界密度變小,如圖 2.27 所示。 圖 2.24 雷射退火後 AZO 薄膜之 XRD 圖:(a)改變雷射能量和固定雷射脈衝 數(5 發)、(b)改變雷射脈衝數和固定雷射能量(250 mJ)[13]

圖 2.25 雷射退火後 AZO 薄膜之電阻率之關係圖[13]

圖 2.26 AZO 薄膜之 SEM 圖:(a)未退火、(b)雷射能量 150 mJ、(c)雷射能量 200 mJ、(d)雷射能量 250 mJ[13]

圖 2.27 AZO 薄膜之光穿透率:(a)改變雷射能量和固定雷射脈衝數(5 發)、(b) 改變雷射脈衝數和固定雷射能量(250 mJ) [13]

Lee 和 Seong(2010)[10]等人以 KrF 準分子雷射(波長:248 nm)於 AZO 薄 膜表面進行退火實驗,分析其薄膜結構、表面形貌和光電特性。實驗參數 包括:雷射能量密度固定 160 mJ/cm2、頻率為 10 Hz,雷射脈衝(pulse)數調 整從 600 增加 3000 發數。在表面特性量測結果顯示,當雷射能量密度在 160 mJ/cm2和脈衝數為 1800 發時(如圖 2.28),從 SEM 圖得知晶體獲得能量後可 使表面一些孔隙變小且晶界變大,導電性因此得到了提升。在薄膜結構特 性,利用 XRD(X-ray Diffraction)量測薄膜的結晶特性(如圖 2.29),當脈衝數 上升時,繞射峰強度有變大的趨勢,可知結晶特性變得更好。由 Scherer 公 式[5]可求得晶格尺寸(grain size),發現晶格尺寸有明顯增大的現象。在導電

性的探討中發現當脈衝數往上累積時,從霍爾量測儀量測中發現載子濃度 和載子遷移率有明顯往上增加趨勢(如圖 2.30),而電阻率明顯的往下降,因 為載子濃度和遷移率的增加,使得導電性獲得提升。研究發現可見光範圍 的光穿透率平均接近 80%(如圖 2.31),並沒有因脈衝數增加有明顯的改變, 推測光穿透與介電常數有關,無法藉由表面或是結構上的改變而產生趨勢 上的影響。

圖 2.29 雷射退火後 AZO 薄膜之 XRD 圖[10]

圖 2.31 雷射退火 AZO 薄膜之光穿透率[10]

Chen 和 Lin(2011) [23]等人以 Nd:YAG 雷射(波長:1064 nm)退火於 FTO 薄膜上,分析其薄膜結構、表面形貌和光電特性。當雷射功率小於 2W 時, 晶粒大小維特在一定的水平(圖 2.32)。而雷射功率超過 2W,晶粒大小逐漸 變大,意指薄膜表面產生再結晶現象。在電性的量測結果分析中發現:雷 射退火功率調整從 0.5 W 至 1.5 W 之間,電阻率是下降且載子濃度沒有明顯 增加趨勢(圖 2.33)。當雷射功率超過 1.5W,遷移率急劇下滑,導至電阻率 上升(圖 2.34)。

圖 2.32 不同雷射功率與 FTO 薄膜之 XRD 圖[23]

第三章 氧化錫摻雜氟薄膜雷射退火實驗

3.1 實驗流程

本研究主要調整不同的雷射退火參數,並於 FTO 玻璃基板進行退火實 驗,藉此減少薄膜缺陷、提高導電性和降低薄膜內應力。雷射退火後薄膜 以原子力顯微鏡(Atomic force microscope, AFM)觀察薄膜表面粗糙度;以電 子顯微鏡(Scanning electron microscope, SEM)觀察薄膜表面形貌和量測薄膜 斷面厚度;以奈米壓痕儀器(Nanoindenter)量測機械特性(微硬度和彈性模數); 以霍爾量測儀(Hall measurement)量測電阻率,分析其電阻率變化情形;以 分光光譜儀器(UV/VIS/NIR Spectrometers)量測光穿透率。實驗流程如圖 3.1 所示。

試片製備

雷射退火

奈米壓痕儀器

量測

分光光譜儀量

測

表面形貌分析

霍爾量測

薄膜性質量測

結果與討論

圖 3.1 實驗流程圖 3.2 詴片製備 本研究使用厚度 1.1 mm 的鈉玻璃(Soda-lime glass)為基板,主要成分為 73%SiO2、13%Na2O、10%CaO、3%MgO 和 1%Al2O3。此基板具有較高的 光學穿透率、平坦度和熱穩定性等特色,並符合環保法規無重金屬,其相 關機械和光學特性分別如表 3.1 和圖 3.2 所示。表 3.1 Soda-lime glass 機械特性[24] 密度(20℃) 2.44 g/cm3 揚氏係數 74 GPa 剪力模數 30 GPa 波松比 0.23 熱膨脹係數(0/300℃) 8.6×10-6/℃ 圖 3.2 Soda-lime glass 光穿透率[25]

本實驗使用濺鍍法沉積 FTO 薄膜於鈉玻璃基板上,並在 FTO 薄膜和玻

璃基板之間鍍上一層緩衝層 SiO2,可增加 FTO 薄膜的附著性。FTO 薄膜和

SiO2緩衝層的厚度分別為 110 nm 和 90 nm,如圖 3.3 為 FTO 薄膜的 SEM 剖面所示。此 FTO 玻璃基板鍍製後先於爐內退火,其退火溫度為 400 ℃。 FTO 玻璃基板在可見光範圍的光穿透率為 81.2%;片電阻值為 1030 Ω/□; 微硬度值為和彈性模數分別為 3.76 GPa 和 52.88GPa,詳細 FTO 薄膜數據整 理如表 3.2 所示。 圖 3.3 FTO 薄膜的 SEM 剖面 表 3.2 FTO 薄膜的相關性質(預先爐內退火 400℃) Material FTO/Glass Thickness (film/substrate) 110 nm/1.1 nm Transmittance (%)(400-800 nm) 81.2 Sheet resistance (Ω/□) 1030 Microhardness (GPa) 3.76

Reduced modulus (GPa) 52.88

3.3 雷射加工系統介紹

雷射(Laser: Light Amplification by Stimulated Emission of Radiation)由 字面上可知光可藉由激發放射而放大的一種裝置。雷射光具有:(1)單色性 (Monochromatic)、(2)低散射、(3)高強度(Intensity)和(4)高相干性(Coherence), 而被廣泛應用於電子、材料、機械、醫學等領域,例如:利用雷射對準定 位量測、表面處理、精密加工、光纖通訊、光碟讀取等應用。

雷射產生的三要素:(1)活性介質(laser medium)、(2)激發源(pumping process)、(3)光共振腔(optical feedback element),其活性介質必需有居量反 轉(population inversion),才能激發雷射光。 雷射照射薄膜材料時,材料內部的載子(Carrier)吸收光子能量,被激 發至較高能階,為使能量降低至穩態,將光能經由碰撞、振動等方式轉成 熱能,這就是雷射退火的原理。雷射吸收機制,因波長不同可分為[26]:(1) 遠紅外光照射薄膜時,載子吸收能量而在能帶上交互作用,在極短時間下, 將光能轉為動能再轉為熱能;(2)紫外光照射薄膜時,電子因吸較高能量, 使價帶電子激發至導帶,產生電子-電洞對,藉由電子-聲子的耦合,經由電 子擴散、電子電洞對再結合及晶格碰撞以減低能量。當雷射光照射材料時, 材料表面會產生能量轉換。雷射退火中,雷射穿過詴片到達的深度(Z),其 能量強度如(3.1)式:

其中:I0為入射光強度,R 為反射係數,λ 為雷射波長,K 為吸收係數。由 (3.1)式可知,薄膜材料的反射率低時,材料有較高的吸收率,可有效的把 雷射能量轉成熱能。 3.3.1 UV 雷射組成 摻釹釔鋁石榴石雷射器簡稱為Nd:YAG雷射器是屬於具有優良的物理、 化學性能,雷射性能及熱學性能的固體雷射一種,都是採用普通的光使激 發物質能吸收光能形成反轉而振盪產生雷射。在YAG晶體摻入銣離子(Nd3+ ) 激活離子後就構成YAG雷射的工作物質,參加雷射躍遷並實現雷射震盪的 激活介質實際上是Nd3+離子。 圖3.4為Nd:YAG晶體中Nd3+的能階圖,YAG雷射的躍遷有關的能階 為︰基態E1為 4 I9/2,第二個能階E2是 4 I11/2,它是參加雷射躍遷的下能階。第 三個能階E3是 4 F3/2,為參加雷射躍遷的上能階,第四個能階E4實際上由許多 能帶組成,它是Nd3+︰YAG的吸收譜帶。 圖 3.4 Nd:YAG 晶體中 Nd3+的能階圖

YAG 雷射本身的波長為 1064nm,圖 3.5 為 Nd:YAG 雷射原理圖,其 波長為 CO2雷射的 1/10,波長短對聚焦有利,加工性能良好,利用倍頻晶 體轉換技術將頻率增至三倍頻的轉換而獲得 355nm 的雷射光波長,其中 355nm 為可見的紫外光,故稱之為紫外光雷射(Ultraviolet Laser)。 圖 3.5 Nd:YAG 雷射原理圖 3.3.2 UV 雷射退火系統 本研究使用 COHERENT 公司生產(AVIA 355-14 型)固態調 Q 紫外光雷 射器(Solid-State Q-Switched Ultraviolet Lasers),雷射波長為 355nm 的紫外光, 雷射源詳細規格如表 3.3 所示。圖 3.6 為 UV 雷射退火系統示意圖,使用 UV 雷射源為熱源,調整雷射參數照射薄膜材料,使薄膜內原子因獲得能量 晶格重新排列,降低薄膜缺陷和消除內應力。在雷射參數的調控中,不同 的雷射能量、掃描速度、雷射光斑大小都會影響薄膜品質,藉此找到最佳 的退火參數,有助於薄膜獲得最佳的結晶特性。

表3.3 UV雷射詳細規格[27]

Wavelength(nm) 355

Average Power(W)@100kHz 14

Spatial Mode TEM00(M2 < 1.3)

Beam Diameter,±10%(mm) 3.5

Pulse Repetiotion Frequency( kHz) 1-300

Pulse width(ns)@100kHz < 40

3.3.3 UV 雷射退火參數 本研究採用不同的 UV 雷射退火參數於 FTO 玻璃基板,探討不同退火 參數對薄膜特性的影響。圖 3.7 為雷射退火路徑示意圖,掃描面積和掃描線 寬分別為 30 mm×30 mm 和 50 µm。本實驗選用的雷射能量分別為 69 µJ、 92 µJ、126 µJ 和 164 µJ,且掃描速度為 200 mm/s、400 mm/s、600 mm/s、 800 mm/s、1000 mm/s 和 2000 mm/s,進行 FTO 薄膜退火。此外,我們調整 雷射光斑離焦直徑為 1 mm 和 3 mm,並固定雷射重覆頻率為 70 kHz,探討 雷射退火前後薄膜特性差異。 圖 3.7 雷射退火路徑示意圖

3.4 薄膜特性分析 3.4.1 表面形貌分析 (a)場發射式電子顯微鏡(Fe-SEM) 由電子槍發射電子束,經過一組磁透鏡(condenser lens)聚焦後,用遮蔽 孔徑選擇電子束的尺寸,通過控制電子束的掃描線圈,再透過物鏡聚焦打 在詴片表面,經詴片產生之二次電子(secondary electron)或背向散射電子 (back scattered electron)來成像,此為電子顯微鏡原理。本實驗使用國研院儀 科中心 Hitachi fe-s4300 機型(如圖 3.8),量測薄膜厚度和表面形貌。

圖 3.8 電子顯微鏡 (b)原子力顯微鏡(Atomic force microscope, AFM)

原子力顯微鏡原理主要藉由探針與詴片表面分子間之凡得瓦力,使懸 臂樑在掃描過程產生偏移,測得表面微結構形貌及對應物理特性。本實驗

使用國研院儀科中心 Digital Instruments 之 Dimension 3100 SPM 機型(如圖 3.9),具有高倍率 CCD camera(410~1845 倍),XY 掃描範圍可達 100 µm×100 µm,利於分析表面粗糙度及奈米結構的尺寸分佈。 圖 3.9 原子力顯微鏡 3.4.2 奈米壓痕儀器量測 奈米壓痕儀器(Nanoindenter)可用來分析薄膜材料之機械特性,藉由奈 米鑽石壓頭將極微小之負載作用於待測材料表面,使材料發生彈性變形與 塑性變形,如圖 3.10 所示。 在奈米壓痕系統中,硬度值定義為最大負載除以壓痕的投影接觸面積, 也可解釋為材料在負載下所能支撐的平均壓力。從力量-位移曲線可以得到 硬度為(3.2)式:

式中(3.2)中,P為載重,A為投影接觸面積。另外詴片之彈性係數可以從初 始卸載斜率獲得,即剛性S=dP/dh,S為卸載曲線上部實驗量測而得的剛性 (stiffness)。而S可另外由Sneddon[29]推導的(3.3)公式來表示:

其中β為根探針頭幾何形狀有關的常數(Berkovich為1.034),Er為變形模數

(reduced elastic modulus)。Tabor和Stillwell早期壓痕實驗觀察發現,非剛性 壓痕器(non-rigid indenter)對於負載-位移行為的影響可藉由定義一個變形模 數,有效地加以考慮,方程式(3.4)為: 其中E和µ分別為詴片之彈性係數和波松比(Poisson’s ratio),Ei和µi為壓痕探 針頭之彈性係數和波松比。 本實驗使用奈米壓痕儀器型號為 TriboLab, Hysitron(USA),此儀器使用 之探針為標準的 Berkovich 鑽石探針,可測詴範圍 50 mm×50 mm,其荷重 解析 1 µm,深度解析 0.2 nm。

圖 3.10 典型奈米壓痕儀器之力量-位移曲線[28]

3.4.3 四點探針量測

片電阻(Sheet Resistance)為薄膜材料導電性的量測指標,其受到薄膜厚 度、晶粒尺寸與雜質濃度等因素的影響。目前常用的量測儀器以四點探針 (Four point probe)為主,其原理為四個平行的金屬探針,各探針間距為 1 mm, 其中外側兩根探針施加電流,而中間探針量測電壓大小,故可測得薄膜片 電阻 Rs,該儀器量測原理示意圖如圖 3.11 所示。薄膜片電阻公式如式(3.5): 其中,Rs為片電阻(Ω/□),ρ 為薄膜電阻率(Ω‧cm),t 為薄膜厚度(nm)。 由式(3.5)得知薄膜厚度(t)與片電阻值成反比關係,所以為正確評估透明導電 薄膜的電性良窳,求得電阻率值(Resistivity)故能計算出材料的導電性。

(b)

(a)

圖 3.11 四點探針原理 3.4.4 霍爾量測儀量測 1879 年霍爾(Edwin H.hall)利用一電流通入半導體兩端,並在垂直方向 施加一電場,由於半導體載子受到磁場作用而改變分佈,最後達成平衡, 此現象稱為霍爾效應(Hall effect)。 假設寬度為 d 的導體載有+x 方向的電流,若此導體中的傳導載子為電 子,其漂移方向(-x)與電流方向相反,假設漂移速率為 Vd;此時於導體加 入+z 方向磁場,傳導電子因受磁力作用向導體上方堆積(如圖 3.12(a)),其 勞倫斯力(Lorentz force)可表示為(3.6)式。 電子並不會無限的向上堆積,因為在導體上方電子的堆積產生較低的 電位,進而生成一個-y 方向的電場(如圖 3.12(b)),此電場對傳導電子產生

向導體下方的拉力(如 3.7 式)。 當磁場(FB)與電場(FE)作用力平衡時,導體中的傳導電子不在向上累積, 感應電場也不再增加,此時 y 方向不會有靜電流產生(如 3.8 式)。 其中漂移速率 Vd為可表示為 3.9 式: 其中,J 為電流密度,A 為導體截面積,n 為載子濃度。 當平衡時所獲得霍爾電壓 VH可表示成 (3.10)式: 將(3.9)式與(3.10)式代入(3.8)式,求得下式: 其中

其中,I 為電流,B 為磁場,e 為電荷常數,VH為霍爾電壓,W 為導體厚度。 而遷移率(mobility)定義為 因此可利用所量測之霍爾電壓的正負值來判定導體中載子的極性,並利用 (3.13)和(3.14)式求得載子濃度和遷移率。 (a) (b) 電子載子 圖 3.12 霍爾量測原理示意圖(a)導體幾何形狀(b)n 型半導體

3.4.5 分光光譜儀量測

常見分析材料的光學性質主要以分光光譜儀(UV/VIS/NIR Spectrometers) 分析材料的光穿透率和反射率,本實驗使用型號為 PerkinElmer Lambda 950, 其量測範圍從波長 175 nm 至 3300 nm,可測得薄膜在紫外光/可見光之光穿 透率和反射率。

第四章 結果與討論

4.1 退火後薄膜表面形貌分析

當調整雷射離焦使光斑直徑為 1 mm 時,改變雷射能量從 69 µJ、92 µJ 至 164 µJ,固定雷射掃描速度和脈衝重複頻率分別為 800 mm/s 和 70 kHz, 進行雷射退火實驗。圖 4.1(a)為利用 SEM 觀察 FTO 薄膜雷射退火前薄膜表 面形貌,其放大倍率為 60,000 倍。FTO 薄膜詴片表面可以被觀察到結晶結 構緻密、晶粒尺寸較小且表面較為平坦。由於詴片製備時已經先將這些詴 片預先爐內 400℃退火,因此薄膜表面晶粒大小分布較為均勻一致。圖 4.1(b) 至(c)分別為使用雷射能量 69 µJ、92 µJ、和 164 µJ 退火後利用 SEM 觀察 FTO 薄膜表面形貌。當雷射能量從 69 µJ 提高至 92 µJ 進行退火實驗時,FTO 薄 膜表面結晶只有些微變化。當雷射能量提高至 164 µJ 時,可以明顯發現薄 膜晶粒變大、結晶形狀呈現立方體結構。推測薄膜已產生再結晶現象,且 表面變得較為粗糙。 當調整雷射離焦使光斑直徑為 3 mm 時,使雷射能量和脈衝重複頻率分 別固定為 164 µJ 和 70 kHz 時,改變雷射掃描速度從 400 mm/s、600 mm/s、 800 mm/s、至 1000 mm/s,進行雷射退火實驗。圖 4.2(a)至(d)分別為使用雷 射掃瞄速度 400 mm/s、600 mm/s、800 mm/s、和 1000 mm/s 退火後利用 SEM 觀察 FTO 薄膜表面形貌,其放大倍率為 60,000 倍。當掃描速度為 400 mm/s 時,因雷射掃瞄速度較慢,於薄膜表面累積熱能較多,所以雷射退火後 FTO

薄膜的晶粒相較於雷射退火前有明顯變大。但掃描速度超過 400 mm/s 時, 因雷射掃瞄速度過快,於薄膜表面熱能累積較少,使薄膜表面只有局部再 結晶現象產生,導致薄膜表面均勻性較差,其中以圖 4.2(d)較為顯著。

(a) Without laser annealing (b) Laser energy: 69 µJ

(c) Laser energy: 92 µJ (d) Laser energy: 164 µJ

圖 4.1 SEM 觀察 FTO 薄膜雷射退火不同能量表面形貌:(a)雷退火前、(b) 69 µJ、(c) 92 µJ、(d) 164 µJ

(a) Scan speed: 400 mm/s (b) Scan speed: 600 mm/s

(c) Scan speed: 800 mm/s (d) Scan speed: 1000 mm/s

圖 4.2 SEM 觀察 FTO 薄膜雷射退火不同掃描速度表面形貌:(a) 400 mm/s、 (b) 600 mm/s、(c) 800 mm/s、(d) 1000 mm/s 圖 4.3(a)和(b)分別為使用離焦光斑直徑 1 mm 和 3 mm 退火後利用 SEM 觀察 FTO 薄膜表面形貌,其放大倍率為 100,000 倍。其雷射退火參數皆固 定能量為 164 µJ、描掃速度為 800 mm/s 和脈衝重複頻率 70 kHz。由圖 4.3(a) 和(b)比較得知,因雷射離焦直徑(3 mm)過大導致熱量累積不足,無法使 FTO 薄膜達到再結晶的條件。相對地,當雷射離焦直徑調整至 1 mm 時,FTO 薄膜表面可獲得足夠熱量累積,促使薄膜表面晶粒增大。

(a) Laser spot size: 1 mm

(b) Laser spot size: 3 mm

圖 4.3 SEM 觀察 FTO 薄膜雷射退火不同光斑直徑表面形貌:(a) 1 mm、(b) 3 mm 4.2 薄膜退火後表面粗糙度 本實驗以原子力顯微鏡(AFM)量測 FTO 薄膜雷射退火後的表面粗糙度 值(Rms),掃描範圍為 1 µm × 1 µm,討論雷射退火參數對薄膜表面粗糙度 的關係。當調整雷射離焦使光斑直徑為 1 mm 時,固定雷射掃描速度和脈衝 重複頻率分別為 800 mm/s 和 70 kHz,並改變雷射能量從 69 µJ、92 µJ、126 µJ 至 164 µJ,進行雷射退火實驗。圖 4.4 為不同雷射能量於 FTO 薄膜退火 之表面粗糙度,雷射退火前 FTO 薄膜表面粗糙度值為 3.39 nm,調整雷射 能量從 69 µJ、92 µJ 至 126 µJ 進行 FTO 玻璃基板雷射退火處理後,FTO 薄 膜粗糙度分別為 4.57 nm、5.69 nm 至 4.25 nm。圖 4.5 為不同雷射能量於 FTO 薄膜退火之表面粗糙度關係圖,當雷射能量從 69 µJ 提高至 92 µJ 時,薄膜 粗糙度明顯上升,由於晶粒成長的發生,使薄膜表面變得較為粗糙。但雷 射能量超過 92 µJ 時,薄膜粗糙度逐漸下降的趨勢,主要是薄膜的結晶不再 是沒方向性的成長,優選方位的產生,使得薄膜變得較為平坦。這樣的結

果與 2009 年 Chen 和 Liu[30]提出在不同溫度進行 SnO2薄膜退火研究相似, 當退火溫度高於 200℃時,表面粗糙度有下滑的趨勢。 (a) (b) (c) (d) Z=26.1 nm Z=34.9 nm Z=38.6 nm Z=41.6 nm Rms=3.39 nm Rms=4.57 nm Rms=5.69 nm Rms=4.25 nm 圖 4.4 不同雷射能量於 FTO 薄膜退火之表面粗糙度(雷射光斑直徑為 1 mm): (a)未退火、(b) 69 µJ、(c) 92 µJ 和(d) 126 µJ

0 69 92 126 164

Laser energy

3 4 5 6S

u

re

fa

ce

r

o

u

g

h

n

es

s

(R

m

s,

n

m

)

圖 4.5 不同雷射能量於 FTO 薄膜退火之表面粗糙度關係圖 當調整雷射離焦使光斑直徑為 3 mm 時,固定雷射能量和脈衝重複頻率 分別為 164 µJ 和 70 kHz,改變雷射掃描速度從 400 mm/s、600 mm/s、800 mm/s 至 1000 mm/s,進行雷射退火實驗。圖 4.6 為不同雷射能量於 FTO 薄 膜退火之表面粗糙度。從圖 4.6 實驗量測結果得知:當 FTO 薄膜在固定雷 射能量和改變雷射振鏡掃瞄速度從 400 mm/s、600 mm/s、800 mm/s 至 1000 mm/s 下進行退火實驗,薄膜粗糙度分別為 3.34 nm、3.19 nm、3.88 nm 和 3.97 nm,其量測值差異不大,因此可知改變振鏡掃描速度進行退火實驗對 薄膜表面粗糙度的改變並不大。(a) (b) (c) (d) Z=21.4 nm Z=25.7 nm Z=30.1 nm Z=25.4 nm Rms=3.34 nm Rms=3.19 nm Rms=3.88 nm Rms=3.97 nm 圖 4.6 不同振鏡掃描速度於 FTO 薄膜退火之表面粗糙度(雷射光斑直徑為 3 mm):(a) 400 mm/s、(b) 600 mm/s、(c) 800 mm/s 和(d) 1000 mm/s

4. 3 退火後薄膜電特性分析 本實驗採用霍爾量測儀量測膜薄退火後電特性。經由量測結果得知, 未經雷射退火的 FTO 薄膜為 n 型半導體,其電阻率為 1.26x10-2 Ω-cm、載 子濃度 1.26E+20 cm-3、遷移率 3.9 cm2 /Vs,如表 4.1 所示。 表 4.1 霍爾量測 FTO 薄膜電性數據 FTO 薄膜(預先爐內退火 400 ℃) 電阻率 載子濃度 遷移率

Type

1.26x10-2 Ω-cm 1.26E+20 cm-3 3.9 cm2/Vs n 藉由調整雷射聚焦光束使之離焦,當雷射光斑直徑為 1 mm 時,改變四 種雷射能量分別為 69 µJ、92 µJ、126 µJ、與 164 µJ,且固定雷射掃描速度 和脈衝重複頻率分別為 800 mm/s 和 70 kHz,進行雷射退火實驗。由圖 4.7 雷射能量與薄膜電阻率關係可知,當雷射能量為 69 µJ 條件下,FTO 薄膜電 阻率從原始 1.26x10-2 Ω-cm 下降至 6.35x10-3 Ω-cm,且隨著雷射能量的提升, 其退火後的電阻率明顯往下降。當雷射能量提升至 164 µJ 時,可獲得最低 電阻率為 6.17x10-3 Ω-cm。由此可知,改變不同雷射能量有助於薄膜導電特 性提升。 薄膜電特性的改善主要是由於薄膜結構缺陷減少與薄膜晶粒成長,故 晶界減少,提升了導電率,故電阻率相對下降。由圖 4.8(a)中,當雷射能量 逐漸提高時,使得載子濃度逐漸上升。當雷射能量為 126 µJ 時,載子濃度最高為 3.51E+21 cm-3。其主要原因為在雷射退火過程中,氧空缺變多,藉 此提高薄膜導電性。在薄膜遷移率量測結果,如圖 4.8(b)所示,隨著雷射能 量提高,其遷移率隨之下降,與電阻率成反比關係。 整體而言,FTO 薄膜因雷射退火的作用,使膜內的缺陷減少、晶粒成 長、晶界減少和增加了氧空缺,提高了導電性,使得電阻率降低。 69 92 126 164

Laser energy (

J)

4E-003 8E-003 1E-002 2E-002R

e

si

st

iv

it

y

(

c

m

)

Original resistivity (1.26E-02

cm)

69 92 126 164 Laser energy (J) 1E+021 2E+021 3E+021 4E+021 C a r r ie r c o n c e n tr a ti o n (c m -3 )

(a)

(b)

69 92 126 164 Laser energy (J) 0 1 2 3 4 M o b il it y ( c m 2V -1s -1) 圖 4.8 不同的雷射能量退火 FTO 薄膜之關係 (a)載子濃度(b)遷移率調整雷射聚焦光束使之離焦,當光斑直徑為 3 mm 時,雷射能量和脈衝 重複頻率分別固定在 164 µJ 與 70 kHz 時,改變雷射掃描速度分別為 200 mm/s、400 mm/s、600 mm/s、800 mm/s、與 1000 mm/s,進行 FTO 薄膜雷 射退火實驗。如圖 4.9 退火掃瞄速率與電阻率特性關係量測結果可知,隨著 退火掃瞄速度的上升,電阻率約為 6x10-3 Ω-cm。與原始薄膜電阻率相互比 較得知,其電阻率又明顯改善。 此外,當退火光斑固定在 3mm、雷射能量固定在 164 µJ 與和脈衝重複 頻率 70 kHz 下探討各種掃描速度下 FTO 薄膜電阻率變化情形。由實驗結果 得知,改變不同的掃瞄速度,對於 FTO 薄膜的退火影響效益不大。 200 400 600 800 1000 Scan speed (mm/s) 4E-003 8E-003 1E-002 2E-002 R e si st iv it y ( c m )

Original resistivity (1.26E-02 cm)

比較不同離焦光斑的直徑對於 FTO 薄膜退火的影響,如圖 4.10 所示。 當雷射退火能量為 69 µJ、92 µJ、126 µJ、與 164 µJ,固定描掃速度為 800 mm/s 和脈衝重複頻率 70 kHz。結果發現,其電阻率在雷射退火光斑直徑 1 mm 優於退火光斑 3mm 下結果。經由雷射單位面積所照射的能量計算得知,較 小的光斑尺寸具有較高的照射能量,可將熱能有效的傳遞至薄膜上,使得 結晶組織改變進而獲得較佳的電特性結果。

69

92

126

164

Laser energy (

J)

4E-003

5E-003

6E-003

7E-003

8E-003

9E-003

R

e

si

st

iv

it

y

(

c

m

)

spot size :d=1 mm spot size :d=3 mm 圖 4.10 比較光斑直徑對 FTO 薄膜退火之電性關係4.4 退火後薄膜機械特性分析 本實驗使用奈米壓痕儀器量測薄膜微硬度和彈性模數,探討不同雷射 退火參數下對 FTO 薄膜之機械特性影響。奈米壓痕的施力負載參數皆相同, Loading、Hold 及 Unloading 時間各 5 秒,且壓痕深度和最大施力分別為 11 nm±10%和 600 µN。 當調整雷射離焦使光斑直徑為 1 mm 時,改變雷射掃描速度從 400 mm/s、 600mm/s、800mm/s、1000mm/s、至 2000mm/s,固定雷射掃描速度和脈衝 重複頻率分別為 164 µJ 和 70 kHz,進行雷射退火實驗。圖 4.11(a)為不同掃 描速度下雷射退火之機械特性。從圖 4.11(a)中得知,FTO 薄膜彈性模數值 從未退火的 52.88 GPa 下降至 48.42 GPa。且雷射能量固定時,改變不同雷 射描掃速度,導致 FTO 薄膜彈性模數值皆比未退火 FTO 薄膜低。從圖 4.11(b) 中得知,FTO 薄膜微硬度值從未退火的 3.76 GPa 上升到 4.49 GPa,雷射退 火後其微硬度平均值為 4.25 GPa,硬度最高值在掃描速度為 600 mm/s。

(a)

(b)

0 400 600 800 1000 2000 Scan speed (mm/s) 30 40 50 60 70 R ed u ec ed m o d u lu s (G P a ) Laser energy : 164 J Without laser annealing0 400 600 800 1000 2000 Scan speed (mm/s) 3 4 5 6 M ic ro h a rd n es s (G P a ) Laser energy : 164J Without laser annealing

當調整雷射離焦使光斑直徑為 3 mm 時,使掃描速度和脈衝重複頻率分 別固定為 800 mm/s 和 70 kHz 時,改變雷射能量從 69 µJ、92 µJ、126 µJ、 至 164 µJ,進行雷射退火實驗。圖 4.12(a)為使用不同雷射能量下雷射退火 之機械特性。從圖 4.12(a)中得知,雷射能量為 92 µJ 時,FTO 薄膜彈性模 數上升為 55.01 GPa,隨著能量的提升彈性模數逐漸下降至 51.31 GPa。從 圖 4.12(b)得知,當雷射能量提升至 126 µJ 時進行退火實驗,FTO 薄膜的微 硬度值從未退火詴片 3.76 GPa 上升至 4.48 GPa。但雷射能量提高至 164 µJ 時,FTO 薄膜硬度略下降至 4.16 GPa。

(a)

(b)

0 69 92 126 164 Laser energy (J) 40 50 60 70 R ed u ce d m o d u lu s (G P a ) Scan speed : 800 mm/s Without laser annealing0 69 92 126 164 Laser energy (J) 3 4 5 6 M ic ro h a rd n es s (G P a ) Scan speed : 800 mm/s Without laser annealing

一般來說,薄膜在製備過程中,易產生殘留應力,其對硬度值會產生 影響。我們可藉由退火處理,使薄膜殘留應力釋放,這會造成薄膜硬度值 下降,但這不是決定硬度的唯一條件。從圖 4.11 和圖 4.12 綜合比較,我們 可以發現不同的退火參數條件下,FTO 基板微硬度值有上升的趨勢。接著, 我們引用 Hall-Petch 的關係式(如式 4-1)[24],可以知道材料的強度與硬度值, 會隨著晶粒變小而增加。 其中, 為降伏強度, 0為移動一個自由差排所需應力,K 為常數,d 為晶 粒大小。但在奈米尺度下,不少學者證實 inverse Hall-Petch 效應的存在, 當晶粒變小時,材料強度有逐漸降低的現象[31-32]。從圖 4.13 中可知,隨 著晶粒的變小,伴隨著 Hall-Petch 效應,材料強度會變強,但經過了臨界晶 粒時,轉變為 inverse Hall-Petch 效應的,材料強度漸漸弱化。 根據上述理論得知,FTO 薄膜退火過程硬度值改變的原因包括材料內 部殘留應力的釋放和晶粒大小的改變,此結果與 2009 年 Lin 和 Kim[33]提 出在不同溫度進行 ZnO 薄膜退火研究,隨著退火溫度上升,微硬度值有上 升的趨勢相同。

圖 4.13 硬度值和晶粒大小關係圖[32] 4.5 退火後薄膜光學特性 當調整雷射離焦使光斑直徑為 1 mm 時,固定雷射掃描速度和脈衝重複 頻率分別為 800 mm/s 和 70 kHz,並改變雷射能量從 69 µJ、92 µJ、126 µJ、 至 164 µJ,進行雷射退火實驗。圖 4.14 為 FTO 玻璃基板雷射退火前後之光 穿透特性。雷射退火前 FTO 玻璃基板在可見光的平均穿透率約為 81.2% (波 長:400-800 nm)。從圖 4.14 實驗結果得知:FTO 玻璃基板隨雷射退火能量 提升,其基板光穿透率於可見光波段亦隨之略為提升。當雷射能量調整從 69 µJ、92 µJ、126 µJ、至 164 µJ 進行 FTO 玻璃基板雷射退火處理時,其基 板可見光的平均光穿透率上升分別從 82.3%、84.8%、85.3%、至 86.4%,雷 射退火前後其基板可見光的平均光穿透率相差約 5.2%。由此可知,雷射能

量提高對 FTO 薄膜進行退火實驗,使薄膜表面獲得較高能量,減少薄膜結 缺陷,結晶性更佳,因此獲得可見光波段的穿透率提升效果。 400 500 600 700 800 Wavelength (nm) 70 74 78 82 86 90 T ra n sm it ta n ce ( % )

400

600

800

1000

1200

Wavelength (nm)

0

20

40

60

80

100

T

r

a

n

sm

it

ta

n

c

e

(

%

)

Without laser annealing Laser energy : 69 J Laser energy : 92 J Laser energy : 126 J Laser energy : 164 J 圖 4.14 FTO 玻璃基板雷射退火不同能量之光穿透特性(固定雷射離焦直徑 1 mm、雷射掃描速度為 800 mm/s、脈衝重複頻率為 70 kHz) 圖 4.15 為 FTO 玻璃基板雷射退火前後之光穿透特性。其使用雷射退火 參數包括:雷射離焦使光斑直徑為 1 mm;固定雷射能量和脈衝重複頻率分別 為 164 µJ 和 70 kHz,並改變雷射掃瞄速度從 400 mm/s、600 mm/s、至 1000

定雷射能量和改變不同雷射掃瞄速度下進行退火實驗,其退火後之基板光 穿透率於可見光波段皆略高於退火前基板的光穿透率。且隨雷射掃瞄速度 從 400 mm/s 提升至 1000 mm/s 對 FTO 玻璃基板進行雷射退火處理,其 FTO 基板平均光穿透率從 85.5%降低至 83.1%。由此可知,當雷射掃瞄速度降低 對 FTO 薄膜進行退火實驗,薄膜表面可獲得較高能量,減少薄膜結缺陷, 結晶性更佳,因此獲得明顯穿透率提升效果。

400

600

800

1000

1200

Wavelength (nm)

0

20

40

60

80

100

T

r

a

n

sm

it

ta

n

c

e

(

%

)

Without laser annealingScan speed : 400 mm/sScan speed : 600 mm/s Scan speed : 1000 mm/s 400 500 600 700 800 Wavelength (nm) 70 74 78 82 86 90 T ra n sm it ta n ce ( % ) 圖 4.15 FTO 玻璃基板雷射退火不同掃描速度之光穿透特性(固定雷射離焦 直徑 1 mm、雷射能量為 164 µJ、脈衝重複頻率為 70 kHz)

當調整雷射離焦使光斑直徑為 3 mm 時,固定雷射能量和脈衝重複頻率 分別為 164 µJ 和 70 kHz,改變雷射掃描速度從 200 mm/s、400 mm/s 至 1000 mm/s,進行雷射退火實驗。圖 4.16 為 FTO 玻璃基板雷射退火前後之光穿透 特性。由圖 4.16 實驗結果得知,當 FTO 玻璃基板在固定雷射能量和改變不 同雷射掃瞄速度下進行退火實驗,其退火後之基板光穿透率於可見光波段 皆略高於退火前基板。且隨雷射掃瞄速度從 200 mm/s 提升至 1000 mm/s 對 FTO 玻璃基板進行雷射退火處理,其 FTO 基板平均光穿透率從 85.9%降低 至 85.5%。由此可知,因雷射聚焦光斑改變至 3 mm,薄膜表面單位面積所 施加熱量相對於聚焦光斑 1 mm 較低,導致雷射掃瞄速度對 FTO 薄膜的平 均光穿透率改變相差無幾。

400

600

800

1000

1200

Wavelength (nm)

0

20

40

60

80

100

T

r

a

n

sm

it

ta

n

c

e

(

%

)

Without laser annealingScan speed : 200 mm/sScan speed : 400 mm/s Scan speed : 1000 mm/s 400 500 600 700 800 Wavelength (nm) 70 74 78 82 86 90 T ra n sm it ta n ce ( % ) 圖 4.16 FTO 玻璃基板雷射退火不同掃描速度之光穿透特性(固定雷射離焦 直徑 3 mm、雷射能量為 164 µJ、脈衝重複頻率為 70 kHz)

第五章 結論與未來研究

5.1 結論 本實驗使用 UV 雷射退火 FTO 透明導電薄膜,調變參數包括 UV 雷射 離焦光斑大小、雷射能量和振鏡掃描速度,探討不同參數下雷射退火 FTO 薄膜特性,所獲得結論如下: 1. UV 雷射退火作用下,使薄膜獲得能量,減少薄膜缺陷。且晶粒大小隨 著雷射能量提升有明顯的變大。調整雷射離焦光斑為 1 mm 且雷射能量 為 164 µJ 時,可以明顯發現薄膜晶粒尺寸變大和結晶形狀呈現立方體 結構,推測薄膜產生再結晶現象。此外,隨著退火雷射能量提高,表面 粗糙度略為上升。 2. 薄膜電特性的改善主要在於薄膜結構缺陷減少與薄膜晶粒成長。晶界減 少而提升薄膜導電率,故電阻率相對下降。當雷射離焦光斑為 1 mm 且 雷射能量為 164 µJ 時,可獲得最低薄膜電阻率值為 6.17x10-3 Ω-cm。 3. FTO 薄膜於雷射退火實驗後發現,隨著退火雷射能量提高,薄膜微硬度 值有略上升的趨勢,而彈性模數值有略降低的趨勢。 4. 可見光穿透率隨著退火雷射能量提升而提升。但在固定雷射能量下,改 變振鏡掃描速度,光穿透率隨著振鏡掃瞄速度降低而提升,其可見光平 均穿透率值由未經雷射退火的 81.2%提高為 86.4%。5.2 未來研究 1. 本研究藉由 UV 雷射對 FTO 薄膜進行退火實驗是在大氣下進行,未來可 以考慮在抽真空下做退火,以減少空氣氧化和雜質對薄膜的影響。 2. 在 UV 退火薄膜過程中,可嘗詴通入不同氣體,以探討其對薄膜材料結 晶結構、導電性和光穿透率等影響。 3. 探討雷射退火前後及雷射能量密度變化,使薄膜內殘留應力釋放,對薄 膜材料結晶結構、導電性和光穿透率變化情形。 4. 將此製程應用於新穎 CIGS 薄膜太陽能電池,探討雷射退火後薄膜其對 光電轉換效率的影響。 5. 將此製程應用於透明導電薄膜沈積至塑膠撓性基板,改善爐內退火造成 塑膠基板撓曲、變形和融化,並探討雷射退火對此基板之薄膜材料結晶 結構、導電性和光穿透率變化情形。。

參考文獻

[1] Tadatsugu Minami, ”Transparent conducting oxide semiconductors for transparent electrodes”, Semicond. Sci. Technol., vol. 20, Issue 4, pp. S35-S44, (2005).

[2] 楊明輝,透明導電膜,第一版,台北,藝軒圖書出版社,民國九十七年。 [3] Hagen Klauk, et al., ”Ion-beam-deposited ultrathin transparent metal

contacts”, Thin Solid Films, Vol. 366,Issue 1-2, pp. 272-278, (2000).

[4] Chih-hao Yang, et al., ”Electrical and optical properties of indium tin oxide films prepare on plastic substrates by radio frequency magnetron sputtering”, Thin Solid Films, Vol. 516, Issue 8, pp. 1984-1991, (2008).

[5] V. Senthilkumar, et al., ”Structural and optical properties of indium tin oxide (ITO) thin films with different compositions prepared by electron beam evaporation”, Vacuum, Vol. 84, Issue 6, pp. 864-869, (2010).

[6] H. Kim, et al., ”Transparent conducting F-doped SnO2 thin films grown by pulsed laser deposition”, Thin Solid Films, Vol. 516, Issue 15, pp. 5052–5056, (2008).

[7] Hyuk-Moon Kwon, et al., ”Preparation of nanoporous F-doped tin dioxide films for TCO-less dye-sensitized solar cells application”, Current Applied Physics, Vol. 10, Issue 2, pp. S172–S175, (2010).

[8] T. Tohscophon, N. Sirikulrat, ”Effects of step-deposition on structures and properties of transparent conducting aluminum-doped zinc oxide films prepared by DC magnetron Sputtering”, Solar Energy Materials and Solar Cells, Vol. 90, pp. 3444-3448, (2006).

[9] Hyung Jun Cho, et al., ”The effect of annealing on Al-doped ZnO films deposited by RF magnetron sputtering method for transparent electrodes”, Thin Solid Films, Vol. 518, Issue 11, pp. 2941-2944, (2010).

[10] Sejoon LeeJunje, et al., ”Effects of Laser-annealing Using a KrF Excimer Laser on the Surface, Structural, Optical, and Electrical Properties of AlZnO Thin Films”, Journal of the Korean Physical Society, Vol. 56, Issue 3, pp. 782-786, (2010).

[11] 林祐全,「沉積參數和退火溫度對氧化鋅鋁的影響」,龍華科技大學,碩士 論文,民國九十九年.

![表 1.1 常見之透明導電薄膜材料[1] Material Dopant or compound](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/16.892.146.793.116.696/表11常見之透明導電薄膜材料1MaterialDopantorcompound.webp)

![圖 2.2 不同濺鍍壓力下機械特性: (a)硬度、(b)彈性模數[17]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/22.892.129.788.507.901/圖22不同濺鍍壓力下機械特性a硬度b彈性模數17.webp)

![圖 2.6 退火條件下 AZO 之光穿透率[17]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/25.892.221.715.123.499/圖26退火條件下AZO之光穿透率17.webp)

![圖 2.7 3%Al 摻雜 ZnO 於退火條件下之 XRD 圖[18]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/26.892.243.695.95.1057/圖273Al摻雜ZnO於退火條件下之XRD圖18.webp)

![圖 2.9 退火溫度與電阻率關係圖[18]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/27.892.225.710.112.451/圖29退火溫度與電阻率關係圖18.webp)

![圖 2.11 退火溫度對 AZO 薄膜晶粒大小關係[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/28.892.222.704.137.1015/圖211退火溫度對AZO薄膜晶粒大小關係9.webp)

![圖 2.12 AZO 薄膜退火後 RMS 表面粗糙度[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/29.892.208.740.160.1017/圖212AZO薄膜退火後RMS表面粗糙度9.webp)

![圖 2.14 退火條件下 AZO 之光穿透率[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/30.892.234.697.138.493/圖214退火條件下AZO之光穿透率9.webp)

![表 2.2 不同退火氣氛下結果特性、晶粒大小[19]](https://thumb-ap.123doks.com/thumbv2/9libinfo/7984877.159230/31.892.164.772.184.333/表22不同退火氣氛下結果特性晶粒大小19.webp)