應用灰關聯分析、田口法與反應曲面法於多重品質特性最佳化

製程參數設計

1盧昆宏 2黃雋心 3粘孝堉 1國立高雄大學亞太工商管理學系 教授 E-mail:log@nuk.edu.tw 3 遠東科技大學行銷與流通管理系 助理教授摘要

本文以田口式實驗計劃法結合灰關聯分析來設計能同時滿足多重品質特性之 最佳參數組合。若因子水準屬於連續性因子,更以反應曲面法來進一步找出最佳 水準點,以確定參數組合為最佳。為了驗證此演算模式之有效性與實用性,本文 分別舉液晶顯示器製程中基板雷射位移量測為案例,利用本研究所提出之演算模 式,分別找出該製程的最佳製程參數水準組合,俾驗證本演算模式的可行性,確 實有效提升產品品質。 關鍵詞:多重品質特性、田口方法、灰關聯分析、反應曲面法1.緒論

1.1 研究背景 Jeyapaul(2005)的研究指出,以往有關田口方法的研究或實務上的應用,大都著 重於探討單一品質特性之製程最佳化的處理,然而實際的產品製程品質特性往往 非唯一,若只尋求單一品質特性的製程最佳化,可能無法符合製程的真正需求, 也會因此失去很多改善成本與提高整體品質特性之機會。Tong et al.(2005)和 Lu(2002)的研究也指出,針對多品質特性的產品或製程最佳化問題,目前仍以工程 師根據其工程經驗的判斷為主,依據不同品質特性,分別找出各品質特性的最佳 參數水準組合,在從不同的參數水準組合中,擇一或取捨各參數水準,以決定產 品設計或製程的最終參數水準組合。但這樣一來不但容易發生因為工程人員的認 定標準不一,因而產生不確定性及模糊性,且各品質特性間的相關性越強或所考 量的品質特性越多時,工程師要決定最佳參數水準組合就愈困難,在取捨各參數 水準上,可能會造成各品質特性之間互相衝突的問題。因此,若只是片面的尋求 單一品質特性之製程最佳化,可能會使得其他品質特性有所損失,反而導致整體 品質不如現行設計下的總品質好,因而在產品或製程具有多重品質特性下,發展 一個可同時考量多個品質特性之製程最佳化方法,有其必要性。1.2 研究動機 有鑑於過去針對多重品質特性所發展的演算法,一般需要仰賴工程人員根據 工程知識來決定因子水準,若品質特性超過兩個以上,相對帶來分析的困難,此 時若要決定一組最佳參數組合,往往需要耗費大量時間與增加實驗成本,且容易 造成主觀的判斷。若因子水準為連續性因子時,利用田口法也只能找出原先設定 之固定水準,故所找到的最佳參數組合未必最佳。若能提供一套簡單且準確的多 重品質分析法,將可大大提升產業競爭力,因此本研究整合灰色關聯分析與反應 曲面法於田口實驗設計中,建構一套可以解決連續性參數且多品質特性的演算流 程。在此演算流程,先以實驗後得到的品質特性反應值計算出 S/N 比,經正規化 後應用灰色關聯分析法求算灰關聯係數值,若因子水準屬於連續性因子,本文更 利用反應曲面法來進一步找出最佳水準點,以驗證參數水準組合為最佳。以一套 完整的多重品質特性最佳參數設計法,來幫助工程人員了解製程參數與品質特性 間的關係,提供給工程人員在訂定參數水準上有用的信息及更可靠的依據。 1.3 研究目的 1.結合田口直交表、灰關聯分析之概念,提出一套可以解決多重品質特性最佳化演 算模式,且針對連續性因子,利用反應曲面法求取與驗證較佳水準點。 2.以實際個案的現場製程為例,以本研究所提出之演算模式找出製程最佳參數水準 組合,幫助案例公司有效的節省實驗成本,並提高產品的品質。

2.研究方法

本論文先利用田口直交表的實驗設計進行實驗安排,俟實驗後將各品質特性的 實驗值轉成 S/N 比,再使用灰色關聯度法把多個品質特性轉換成單一個灰色關聯 度值,藉由比較灰色關聯度值,排列出各品質特性值所呈現出的反應大小,因此 可挑選出最佳因子組合,再藉由 ANOVA 及反應曲面法觀察其因子貢獻度與其反 應曲面,判斷所求得的品質特性水準組合是否為最佳。綜此,本論文結合了田口 穩健實驗設計法、灰關聯分析法、ANOVA 及反應曲面法建構了一多品質特性最佳 化製程參數設計的演算模式。 本研究方法可分為七個步驟來進行,各步驟內容如下: 步驟一:利用田口直交表配置實驗 我們用田口直交表規劃實驗時,對於因子及其水準必頇謹慎選擇,除了對因子 選擇做篩選以外,可與現場工程師做討論,藉由他們的專業知識與經驗,選擇合 理因子與其水準範圍。至於產品品質特性也需要選擇適當的特性,假如選擇不當 的話,將會導致錯誤的分析結果。 步驟二:將各品質特性的實驗數據轉換為 S/N 比 將各組實驗值運用三種不同型態的品質特性之 S/N 比計算公式進行轉換: 1.望小特性:品質特性具有一個規格上限,且為非負數,其值越小越好。10 2 1 1 10 log ( ) n LTB i i SN y n

2.望大特性:品質特性具有一個規格下限,且為非負數,其值越大越好。 10 2 1 1 1 10 log ( ( )) n HTB i i SN n y

3.望目特性:品質特性具有理想目標值,其值位於規格上限與下限中間。 2 10 2 10 log ( ) NTB y SN S 步驟三:將品質特性值作正規化處理 由於每個品質特性單位不盡相同,為了使各品質特性反應值能處在同一水平線 上做比較,因此我們必頇對原始數據以望大、望小、望目特性測度,進行正規化 處理,使正規化後的數據介於 0 與 1 之間。 設有 m 個實驗列,n 個品質特性行,則原始數據

0 0(1), 0(2),..., 0( ),..., 0( ) X X X X k X n;

1 1(1), 1(2),..., 1( ),..., 1( ) X X X X k X n;

(1), (2),..., ( ),..., ( )

i i i i i X X X X k X n;

(1), (2),..., ( ),..., ( )

m m m m m X X X X k X n 其中,X 代表0 p個特性之參考序列;X X1, 2,...,Xi,...,X 代表比較序列 m 本研究採用 Chen(18)所提之三種正規化公式處理: 1.望小特性測度(即品質特性目標值愈小愈好) * min ( ) ( ) ( ) i i i X k X k X k (其中X k 為參考序列,i=1,2,…,m;k=1,2,…,n) i( ) 2. 望大特性測度(即品質特性目標值愈大愈好) * ( ) ( ) max ( ) i i i X k X k X k (其中X k 為參考序列,i( ) i=1,2,…,m;k=1,2,…,n) 3. 望目特性測度(即品質特性目標值為一特定值,設此值為XOB( )k )

* min ( ), ( ) ( ) max ( ), ( ) i OB i i OB X k X K X k X k X K (其中X k 為參考序列,i( ) i=1,2,…,m;k=1,2,…,n) 參考序列X 的值為望大、望小和望目的最佳值,實驗後正規化所得之數據當0……

..

……

..

作比較序 * ( ) i X k ,其最佳值皆為 1,最差值為 0。 步驟四:計算多重品質特性的灰關聯度 正規化後藉由灰關聯分析將多個品質特性轉換為單一的灰關聯度以供比較。以 下則為本研究灰關聯分析的流程: 1. 計算正規化後數據的X ki*( )

和

X k 間的絕對差序列0*( ) 0,i( )k 0,i( )k X k0*( )X ki*( ) (其中 i=1,2,…,m;k=1,2,…,n) 2. 設定分辨係數值,取=0.5 3. 求得序列X 對i* X 序列在所有點 k 的灰色關聯係數0* r0,i( )k 0, 0, min max ( ) ( ) max i i r k k (其中 i=1,2,…,m;k=1,2,…,n) 其中 * * 0max max max ( ) i( )

i k X k X k

* *

0

min min min ( ) i( )

i k X k X k 4. 根據平均法求出序列X 對序列i* X 之灰色關聯度0* r 0,i 0, 0, 1 1 ( ) n i i k r r k n

(其中 i=1,2,…,m;k=1,2,…,n) 比較灰色關聯度r 之大小,以選取最佳因子水準組合,灰色關聯度0,i r 之排序0,i 最大值者,為直交表內因子水準最佳組合,但為了求整體之因子水準最佳組合, 則對各因子水準之平均灰色關聯度r ,做反應表與畫反應圖,以找出整體因子水0,i 準最佳組合。 步驟五:求各因子貢獻度 使用 ANOVA 分析來找出參數設計中,哪些因子對產品品質特性影響較為顯 著,才能進一步利用這些因子來繪製反應曲面,以求取與驗證較佳水準點。變異 數分析在計算實驗變動時以所求得之灰關聯度代替實驗觀測值,此與傳統變異數 分析不同。可計算各因子變動對整個實驗變動的百分比(貢獻率),以決定改善優先 順序。因各因子變動皆含有誤差變異,計算貢獻率時,需將誤差變異扣除,各因 子新的變動稱之為純變動。 步驟六:反應曲面分析 為了驗證及修正所求得的各參數水準值是否為最佳,本文以控制因子變數為輸入變數,灰關聯度為輸出變數建構其二階模型。即將田口直交表所配置的因子水 準組合帶入所建構的二階模型中,觀察所建構的二階模型的配適度。並針對其影 響製程之顯著因子,若屬於連續性因子,則利用 Minitab 套裝軟體繪製其反應曲面 與等高線圖,來進一步找出較佳的水準值。 步驟七:決定最佳製程參數水準 進行最佳參數組合之確認實驗,以進一步驗證本研究方法之可行性。

3.實例研究

本研究所採用的案例屬於前段 Array 中的微影(Photolithography)製程。微影技 術是將光罩上的主要圖案先轉移至感光材料上,利用光線透過光罩照射在感光材 料上,再以溶劑浸泡將感光材料受光照射到的部份加以溶解或保留,如此所形成 的光阻圖案會和光罩完全相同或呈互補。簡單來說微影的目的即是基板各層薄膜 (PVD 或 CVD) 欲製作之電極圖案,經由光阻塗佈後,藉曝光機光源透過光罩,照 射至基板上之感光材料,再經顯影等步驟,使電極圖案轉印至玻璃基板上。 一、玻璃基板雷射位移量測最佳化 在微影製程表面清洗之前,需要先以雷射位移機量測玻璃晃動位移量,以確 定製程的精確度,避免因為壓差過大造成玻璃破片。本節的案例分析即是以玻璃 基板雷射位移量測資料來作為驗證的依據。實驗所採用的反應變數(假設兩品質特 性間無相關)為:Y : 玻璃晃動位移量:望小品質特性。1 Y :雷射對位誤差量:2 望小品質特性。 控制因子的設定如表 1 所示,每個因子皆為三水準,且各因子間不具交互作 用。 表 1. 雷射位移量測之控制因子水準表 水準 1 水準 2 水準 3A Slow vent valve open time 0.3 0.4 0.5

B Gas shower valve open time 0.4 0.6 0.8

C 整流版 valve open time 2.3 2.5 2.7

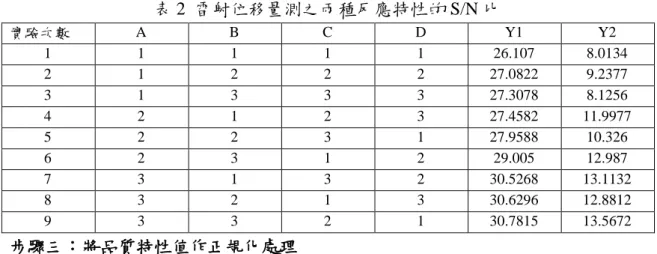

D Cylinder 排氣速度 0.7 1.1 1.5 步驟一:利用田口直交表配置實驗 本實驗選擇L9(3 )4 直交表,有四個控制因子,分別求得兩種品質特性的實驗輸 出值。 步驟二:將各品質特性的實驗數據轉換為 S/N 比 依據實驗所需的品質特性來決定所採用的信號雜音比為望大、望小或望目, 由於本案例所採的兩種品質特性(玻璃晃動位移量、雷射對位誤差量)皆為望小特 性,故我們選擇望小來計算 S/N 比。表 2 即為各組實驗之 S/N 比。

表 2 雷射位移量測之兩種反應特性的 S/N 比 實驗次數 A B C D Y1 Y2 1 1 1 1 1 26.107 8.0134 2 1 2 2 2 27.0822 9.2377 3 1 3 3 3 27.3078 8.1256 4 2 1 2 3 27.4582 11.9977 5 2 2 3 1 27.9588 10.326 6 2 3 1 2 29.005 12.987 7 3 1 3 2 30.5268 13.1132 8 3 2 1 3 30.6296 12.8812 9 3 3 2 1 30.7815 13.5672 步驟三:將品質特性值作正規化處理 由於各品質特性的單位不盡相同,如果直接以原始數據進行資料分析,可能 無法挑選出最佳解,因此在灰關聯分析之前需對原始數據進行正規化處理,使得 正規化的數據介於 0 與 1 之間。而正規化過程也分為望大、望小與望目測度,因 為在步驟二我們已經將各品質特性轉換為 S/N 比,信號雜音比特性為越大越好, 所以這裡正規化方面皆採用望大測度以做計算。 表 3 雷射位移量測兩品質特性 S/N 比之正規化 A B C D 正規化 Y1 正規化 Y2 1 1 1 1 1 0.848139304 0.590645085 2 1 2 2 2 0.879820672 0.680884781 3 1 3 3 3 0.887149749 0.59891503 4 2 1 2 3 0.892035801 0.884316587 5 2 2 3 1 0.908298816 0.761100301 6 2 3 1 2 0.942286763 0.957235096 7 3 1 3 2 0.991725549 0.966536942 8 3 2 1 3 0.995065218 0.949436877 9 3 3 2 1 1 1 步驟四:計算多重品質特性的灰關聯度 這裡我們將步驟三所得的正規化數據,利用鄧聚龍的灰關聯係數公式: m i n . m a x . 0 0 m a x . ( ( ) , ( ) ) ( ) j i r x k x k k :辨識係數;

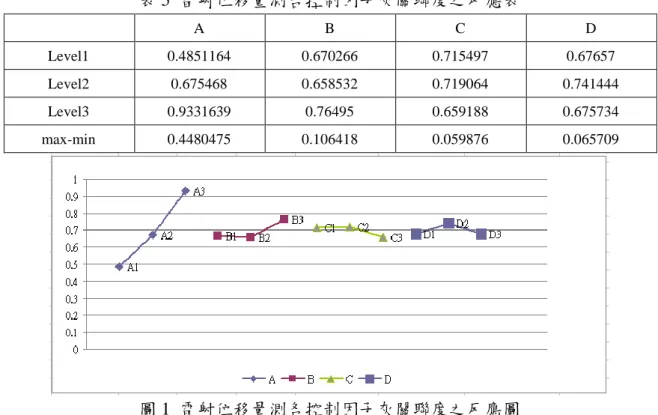

0,1 (其值可依實際需要調整)。 本研究令 = 0.5,把正規化數據代入公式計算後可得 9 組參數組合的灰關聯 度 r,如表 4。表 4 雷射位移量測之九組實驗灰關聯度 A B C D r 1 1 1 1 1 0.45370115 2 1 2 2 2 0.51040749 3 1 3 3 3 0.49124065 4 2 1 2 3 0.64678388 5 2 2 3 1 0.57600965 6 2 3 1 2 0.80361039 7 3 1 3 2 0.91031298 8 3 2 1 3 0.88917887 9 3 3 2 1 1 比較灰色關聯度r 之大小,以選取最佳因子水準組合,灰色關聯度0,i r 之排序0,i 最大值者,為直交表內因子水準最佳組合,但為了求整體之因子水準最佳組合, 則對各因子水準之平均灰色關聯度r ,做反應表與畫反應圖,以找出整體因子水0,i 準最佳組合,如表 5 及圖 1。這裡我們可以發現初步的因子最佳參數組合為[A3、 B3、C2、D2],而對兩品質特性而言,因子的重要程度依序為:A(Slow vent valve

open time)B(Gas shower valve open time)D(Cylinder 排氣速度)C(整流版

valve open time)。

表 5 雷射位移量測各控制因子灰關聯度之反應表 A B C D Level1 0.4851164 0.670266 0.715497 0.67657 Level2 0.675468 0.658532 0.719064 0.741444 Level3 0.9331639 0.76495 0.659188 0.675734 max-min 0.4480475 0.106418 0.059876 0.065709 圖 1 雷射位移量測各控制因子灰關聯度之反應圖

步驟五:求各因子貢獻度

為了找出參數設計中,顯著影響產品品質特性的因子,故使用變異數分析。 計算實驗變動時以所求得之灰關聯度代替實驗觀測值,求各因子變動對整個實驗 變動的百分比(貢獻率),以決定改善優先順序。因各因子變動皆含有誤差變異,計 算貢獻率時,需將誤差變異扣除,來得到各因子的純變動。從表 6 我們可以知道 A(Slow vent valve open time)、B(Gas shower valve open time)兩因子有較高的貢獻 度,且 A、B 兩因子皆為連續性因子,故採取 A 與 B 兩因子做進一步的反應曲面 分析,判斷先前所得到的參數組合是否為最佳。 表 6 雷射位移量測之變異數分析表 設計參數 變動 S 自由度 f 變異 V 變異比 F 純變動 S' 貢獻度 P(%) A 0.303387508 2 0.151694 44.82297 0.296619 87.4696484 B 0.020427676 2 0.010214 3.018019 0.013659 4.02791901 C 0.006768572 2 D 0.008526943 2 0.004263 1.259785 0.001758 0.51852432 誤差調和 0.006768572 2 0.003384 0.027074 7.98390828 T 0.3391107 10 0.339111 100 步驟六:反應曲面分析 反應曲面法第一步是,對於輸出變數 Y 與輸入變數間的函數關係裡找出適當 的模式,模型參數能有效的來配適反應曲面,藉由分析反應曲面路徑,確實找出 最佳點,其中輸入變數為製程的 4 個控制因子,輸出變數為各組灰關聯度,我們 以統計軟體 Minitab 建立其二階的模型架構。架構模式如下: 2 2 2 2 Y=-4.3659-0.453A-1.5353B+3.8258C+0.8966D+3.3667A 1.4767B 0.7933C 0.4080D 從步驟五利用變異數分析計算各參數的貢獻度,可以知道 A、B 兩因子有較 佳的貢獻度,且又為連續性因子,所以我們固定控制因子為 C2、D2,並代入上式 中。以輸入變數為控制因子 A 及 B,輸出變數為灰關聯度,進一步繪製其反應曲 面圖,如圖 2 所示。為避免分析範圍過大,或至少維持一合理範圍,我們給訂一 個限制條件,如下: 最大化 灰關聯度 限制於 0.3 A 0.5 0.4 B 0.8 藉由圖 2 初步選訂製程因子水準最佳組合為[A3、B3、C2、D2],其次經由等 高線分析圖與反應曲面分析圖可發現,當 A(Slow vent valve open time)越大與 B(Gas shower valve open time)越大時,灰關聯度越大,故在限制範圍下仍選擇 A(Slow vent valve open time)為 0.5 與 B(Gas shower valve open time)為 0.8,也驗證 了我們先前所找的最佳參數水準組合[A3、B3、C2、D2]為最佳解。

0.8 0.50 Y 0.6 0.75 B 1.00 0.3 0.4 0.5 0.4 A Hold Values C 2.5 D 1.1 Surface Plot of Y vs B, A 圖 2 雷射位移量測之反應曲面分析圖 表 7 雷射位移量測之二階模型預測輸出值與原始數據比較表 A B C D 實驗灰關聯度 多項式灰關聯度 1 1 1 1 1 0.4537 0.453838 2 1 2 2 2 0.5104 0.51059 3 1 3 3 3 0.4912 0.491454 4 2 1 2 3 0.6468 0.646999 5 2 2 3 1 0.576 0.576207 6 2 3 1 2 0.8036 0.803783 7 3 1 3 2 0.9103 0.91051 8 1 1 1 1 0.8892 0.88939 9 1 2 2 2 1 1.000198 步驟七:決定最佳製程參數水準 藉由表 6 灰關聯度反應表可知,初步選訂製程因子水準最佳組合為[A3、B3、

C2、D2],其次經由反應曲面分析,觀察圖 2 可發現,當 A(Slow vent valve open time) 越大與 B(Gas shower valve open time)越大時,灰關聯度越大,故在限制範圍下仍 選擇 A(Slow vent valve open time)為 0.5 與 B(Gas shower valve open time)為 0.8,且 可依據最佳參數組合進行實驗驗證的結果列於表 8,對於現行貣始參數組合改善量 為玻璃晃動位移量的 S/N 比增加 10.5008,雷射對位誤差量的 S/N 比增加 16.3071。 綜合以上結果利用本研究方法進行多重品質最佳化製程確實能有效提升品質特 性。 表 8 雷射位移量測之貣始參數與最佳化參數比較表 品質特性 貣始參數 最佳參數 增益 A2B2C3D1 A3B3C2D2 玻璃晃動位移量(S/N 比) 27.9588 38.4596 10.5008 雷射對位誤差量(S/N 比) 10.326 26.6331 16.3071

4.結論

本研究利用灰關聯田口法可用來解各個品質特性目標衝突問題,並與反應曲面 法結合,進一步驗證所尋找的解是否為最佳解,提出一套多重品質特性之製程最 佳化模式,以協助工程設計人員處理多品質特性最佳化問題。經由實例的驗證, 可歸納得到下列之結論: 1. 田口實驗設計有著以最少實驗次數,即可達到全因子實驗之效果,利用田口 方法結合灰關聯分析,確實能兼顧多重品質特性,使得各品質皆能獲得良好 的改善,也提供未來在處理多重品質特性問題時,一套有效的最佳化製程參 數方法。 2. 本研究將田口方法所求得之 S/N 比,使用正規化與灰關聯生成進行數據前處 理,使得不同屬性、不同單位的品質特性可以在同一水平上相比與相加總。 此外,也可得到代表製程參數與個別品質特性間關係的灰關聯係數,相較於 其他複雜演算法僅於結果求得一組參數水準組合,卻無法從最佳化過程中得 到任何製程參數與品質特性間關係的資訊,更凸顯本演算法的價值。 3. 在進行實驗時,工程人員所設的因子水準值大都根據工程知識與經驗訂出, 這些水準值並不一定是最佳的。雖然灰關聯田口分析法能成功解決多重品質 整合問題,但針對其水準值是屬於連續性因子時,此法所找出之最佳化參數 組合水準值未必是最佳的。因此,利用反應曲面法結合田口實驗設計,確實 可進一步探討因子之連續性變化,以找出最佳水準值。 4. 在案例探討中可知,本研究方法所找到的最佳參數水準組合,比案例公司目 前所設定的參數水準組合好,因而依據本研究方法來規劃實驗,可以幫助案 例公司節省實驗成本,確實有效提升產品品質。參考文獻

一、中文部份 1. 方俊雄,「反應曲面在公差分配的應用分析」,逢甲大學碩士論文(1998)。 2. 王宗富,「多重品質特性製程參數最佳化研究-以高分子有激電機發光顯示器為 例」,國立台灣科技大學工業管理研究所碩士論文(2001)。 3. 呂偉恩,「手工印刷錫膏技術於無鉛 BGA 封裝重工迴焊製程最佳參數設計之 研究」,華梵大學工業工程與經營資訊學系碩士班碩士論文(2008)。 4. 紀勝財、徐立章,「模糊多重品質特性田口實驗設計法之建立與電漿電弧焊接 之應用」,工業工程學刊,18(4),97-110(2001)。 5. 黃信銘,「機械加工法多重品質特性最佳化製程參數研究」,國立高雄第一科 技大學機械與自動化工程系碩士論文(2005)。 6. 溫坤禮,黃宜農,張偉哲,張廷政,游美利,賴家瑞,灰關聯模型方法與應 用,高立圖書,台北(2003)。二、英文部分

1. Hsu, Chih-Ming, “Solving Multi-response Problems Through Neural Networks

and principle Component Analyze”, Journal of the Chinese Institute of Industrial

Engineers, 18(5), 47-54(2001).

2. Jeyapaul, R., P. Shahabudeen, and K. Krishnaiah,“Quality management research

by considering multi-response problems in the Taguchi method –a review”,

International Journal of Advanced Manufacturing Technology, 26,

1331-1337(2005).

3. Liao, Hung-Chang, “Using N-D method to solve multi-response problem in

Taguchi”, Journal of Intelligent Manufacturing, 16(3), 331-347(2005).

4. Lin C.L., W. D. Chou, and J. L. Lin, “Optimization of the Electrical Discharge Machining Process based on the Taguchi Method with Fuzzy Logics”, Journal of

Science and Technology ,10(2),119-127(2001).

5. Lin, C.L., “Use of the Taguchi Method and Grey Relational Analysis to Optimize

Turning Operations with Multiple Performance Characteristics”, Materials and

Manufacturing Processes,19(2),209-220(2004).

6. Safizadeh, M. H., and Thornton, B. M. “Optimization in simulation experiments

using response surface methodology”, Computer and Industrial

Engineering,8(1),11-27 (1984).

7. Tong, L. I. and C. T. Su, “Optimizing Multi-response Problems in the Taguchi Method by Fuzzy Multiple Attribute Decision Making”, Quality and Reliability

Engineering International,13,25-34(1997).

8. Tong, L. I., C. H. Wang, and H. C. Chen, “Optimization of multiple responses using principal component analysis and technique for order preference by similarity to ideal solution”, International Journal of Advanced Manufacturing

Technology,27,407-414(2005).

9. Wen, K.L., Chang, T.C., and Wu, J.H., “Data preprocessing on grey relational analysis”, The Journal of Grey System, 2, 139-141(1999).

The Application of Grey Relational Analysis, Taguchi's Method and

Response Surface Methodology in Multi-objective Quality

Characterization Optimization

Kuen-Horng Lu1* Chun-Shin Huang2 Hsiao-Yu Nien 3

Department of Asia-Pacific Industrial and Business Management, National University of Kaohsiung

700 Kaohsiung University Road, Nanzih District, 811, Kaohsiung City, Taiwan

3 Department of Marketing and Logistics Management

ABSTRACT

This article undertakes the Optimization of multiple quality characteristics using the combination of Taguchi Method and Grey Relational Analysis. If the factorial level belongs to the continuous factor, this work will find the best setup according to the Response Surface Methodology to confirm the valuable combination. In order to show the effectiveness and practicality of the proposed algorithm, this article uses the two cases – Substrate Laser Displacement Measurement and Optimal Coating of Photoresists of LCD process respectively. The results show that this method can find the best production process parameter level combination of the two processes. Demonstrating the effectiveness of the research, helps the company to improve the quality of product effectively.

Keywords: Multiple Quality Characteristics, Taguchi’s Method, Grey Relation