非自動衡器(機械式)檢定抽樣模式 之研究

陳長志、黃敏聖/臺南分局第四課

壹、研究背景、動機與目的

鑑於目前許多先進國家之度量衡器檢定制度已產生相當大的變革,例如歐 盟對於多種度量衡器已採抽樣檢定之方式,透過設定生產者冒險率(α=5%)

和消費者冒險率(β=10%)的條件之下,利用規準型抽樣檢定之方式來替代 全數檢定。

目前我國對於度量衡器之檢定仍採取全數檢定之方式來確保度量衡器於出 廠前的準確度與一致性,以及販售到消費者手上進行交易行為之公平性與安全 性。故全數檢定有其施行的考量和背景因素,也有其優缺點如下:

優點:

1. 確保通過檢定之度量衡器均符合法規之要求與規範。

2 確保通過檢定之度量衡器於出廠前的準確度與一致性。

3. 確保通過檢定之度量衡器販售到消費者手上進行交易行為之公平性與安 全性。

缺點:

1. 度量衡器之檢定項目與數量既繁且雜,對於業者之檢定成本、時間及政 府執行機關的人力、物力皆是沉重之負擔。

2. 無法符合各國採取抽樣檢定與進行後市場管理之趨勢。

故如上所述,在度量衡器檢定制度由全數檢定改由抽樣檢定之方式與背景 之下,已是一時代之潮流與發展趨勢。

臺南分局所負責之度量衡器檢定業務,原是水表為每年申請檢定案件與數

量最為龐大的度量衡器,但目前可讓水表業者在有條件之下(通過全國認證基 金會(TAF)認證之水量計實驗室的廠商)可採取自行檢定之方式,在此就不 多加敞述;使得水表每年申請之檢定數量已大為減少,故目前臺南分局每年申 請 度 量 衡 器 檢 定 數 量 最 多 的 就 是 非 自 動 衡 器 ( 機 械 式 ), 也 就 是 俗 稱 的 彈 簧 秤,因目前全國大部份的非自動衡器(機械式)業者都集中在臺南,一家彈簧 秤業者於同一案件每天可申請檢定數量之上限為 300 台,但有時同一家彈簧秤 業者不一定會只申請一案,同一天也可能不只一家彈簧秤業者申請檢定,往往 使得本分局度量衡器檢定人力捉襟見肘,故促使本研究欲探究一可行性之抽樣 方法,針對非自動衡器(機械式)以一套可行之抽樣方法替代目前全數逐一檢 定之方式為本研究之目的。

貳、研究方法

本研究所採取的方法為質性的研究方法,針對目前國內常用的統計抽樣模 式進行探討與分析,並延伸林靜賢(2007)之研究,就統計特性與執行方式是 否能符合目前法規之要求,並從抽樣誤差之管控、抽樣方式是否容易執行且程 序明確,且抽樣方式是否能彈性調整以即時反應實際品質狀況等四項觀點,以 評選出較適宜目前法規需求與規範的檢定抽樣模式。

參、抽樣計劃之種類與特性分析

所謂抽樣檢驗或計劃,是指從送驗的產品(群體)中隨機抽取預先規劃或 規定的樣本大小,再針對所抽取樣本中的每一個體進行檢定或測試,依其結果 來判定是否符合規範或檢驗標準的一套程序。

一般來說,抽樣計劃可符合下列五種情境:

1. 破壞性的檢驗:如汽車的碰撞檢驗有必要進行抽樣,因為檢驗的過程勢 必會破壞車子,若採取全數檢驗的方式,則所有的車子都會因為碰撞而 遭到破壞,必然全成不良品。

2. 全數檢驗成本過高:在全數檢驗非其絕對必要,且檢驗成本過高的情況

下,可採取抽樣檢驗。

3. 送驗批數量龐大:若送驗批的群體過於龐大,採取全數檢驗之方式勢必 曠日費時,並影響交期。

4. 送驗批體積龐大:若送驗批的物品本身其體積過於龐大,也不適合採取 全數檢驗。

5. 送驗批中允許少數不良品存在。

故由上述適合抽樣計劃的五種情境,目前法規所要求的情境較適合第三點 所述狀況。況且抽驗檢驗具有檢驗次數較少、所需人力較少,且可將整個送驗 批拒收,進而督促賣方品質改善之意願;但一方面也具有將良品拒收,或是將 不良品允收的風險,而且抽樣計劃需要較多的時間與精力進行事前的規劃。故 本研究希望能找出一套抽樣計劃是讓檢定人員於現場容易施行檢定,且能將彈 簧秤之良品拒收,或是將不良品允收的風險降至最低的抽樣方法。

接著將從抽樣計劃裡,依其種類及特性進行分析其是否替代原全數檢定之 方式,應採何種方式較為適當?林靜賢(2007)認為各個抽樣計劃之採用必須 考慮下列 4 個觀點:

1. 抽樣方式之統計特性及執行方式是否能符合法規之要求。

2. 抽樣方式是否能確實管控抽樣誤差,特別是將 Type II error 降至最低

(也就是將不良品允收的風險降至最低,就是俗稱的消費者冒險率)。

3. 抽樣方式必須具備讓現場人員容易執行且程序明確、簡單明瞭,更容易 管理之優點。

4. 抽樣方式是否能即時反應出現場執行檢定度量衡器之實際品質狀況,使 得現場人員可依實際品質狀況做彈性且機動調整抽樣方式來因應。

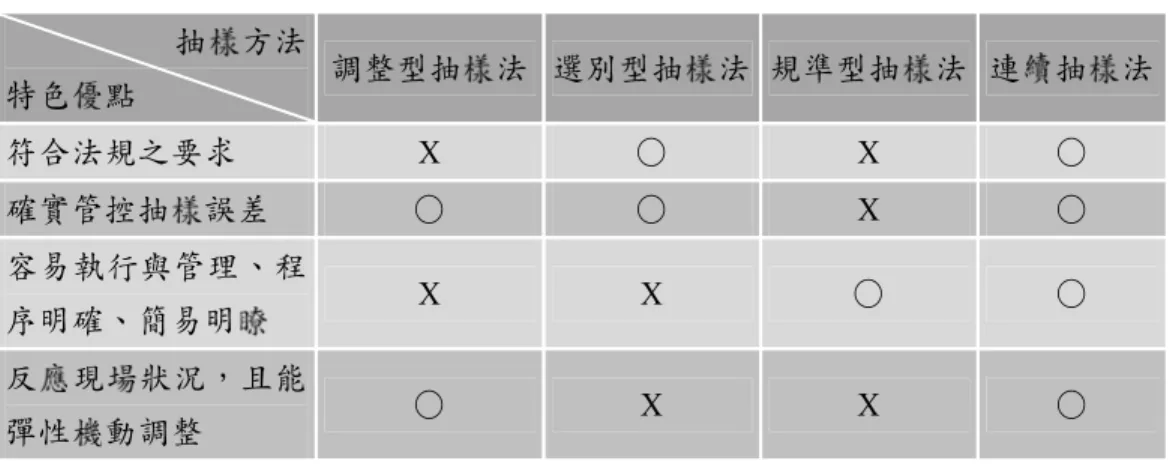

同時,林靜賢(2007)根據上述 4 項觀點之考量,針對度量衡器所採用各 項抽樣計劃之優缺點加以分析,如下表所示:

表 1 抽樣計劃特色優點之比較 抽樣方法

特色優點 調整型抽樣法 選別型抽樣法 規準型抽樣法 連續抽樣法

符合法規之要求 X ○ X ○

確實管控抽樣誤差 ○ ○ X ○

容易執行與管理、程

序明確、簡易明瞭 X X ○ ○

反應現場狀況,且能

彈性機動調整 ○ X X ○

資料來源:林靜賢(2007)

由表 1 之比較,可看出連續抽樣法是比較適合目前的彈簧秤檢定作業,由 於調整型、規準型及選別型抽樣法都有一個前提假設,那就是產品是以貨批的 型式出現,是採取一批批的抽樣方式,故抽樣計劃之目的是去判斷每個貨批之 差異,由於目前生產與組裝線的型式有很多種,若是以連續的型態進行生產,

則在連續生產的過程去採取抽樣檢驗,則貨批的判別就不容易進行,也不太適 合採用前述的三種抽樣法。故連續抽樣法就是為了管控這種貨批型式不顯著之 生產型態,於檢驗過程以全數和抽驗的方式輪流交織進行。

連續抽樣計劃通常從全數檢驗開始,當檢驗到一定數量時並無任何不合格 品出現,此時就進入到抽樣檢驗,若抽樣檢驗完成後也無任何不合格品產生,

則判定此貨批允收,一旦抽樣檢驗的過程有特定不合格品出現,則必須馬上恢 復全數檢驗,故此法可說是修正了傳統的抽樣方法,既符合法規要求(觀點 1)也頗具檢驗彈性(觀點 4)。

利用圖 1 來加以說明單次連續抽樣之流程,一開始都是進行 100%的全數 檢驗,一旦連續 i 個產品都合格後,就以一定的比率 f 進行隨機抽取待檢測產 品,若一旦發現一個不良品則又馬上恢復 100%全數檢驗,故單次連續抽樣計 劃就是在 100%全數檢驗和以一定比率 f 的抽樣檢驗交替輪流進行。

故單次連續抽樣計劃之重點在於如何決定 i 和 f,而 i 和 f 則是取決於 AOQL, 因 為 一 個 單 次 連 續 抽 樣 計 劃 必 須 具 有 可 有 效 管 控 平 均 出 廠 品 質 之 AOQL,且雖是相同的 AOQL 值,但在單次連續抽樣計劃中,可藉由製程中的 實際狀況而有不同的 i 和 f 之組合進一步來控制消費者冒險率,故此點也符合 觀點 2。若單次連續抽樣計劃應用於彈簧秤之抽樣檢定,可因應檢定的實際狀 況去做調整,當出現不合格品或是製程有所變更、停頓,皆可馬上恢復全數檢 定,故此法可說是可掌握檢定現場品質變化而馬上做出回應的一套嚴謹且深具 彈性機制的抽樣計劃。

圖 1 單次連續抽樣計劃流程圖

由於單次連續抽樣計劃是藉由 AOQL 之 i 和 f 之組合來控制檢定貨批之不 良率在平均出廠品質值之下,希望將誤判的風險控制在一定程度內,而 AOQL 所搭配的 i 和 f 也可透過事先製做好的表於現場檢定時,根據檢定數量和過去 檢定記錄與經驗來查得 i 和 f 值,故對檢定人員而言是相當容易執行且程序明 確,故符合觀點 3。但此法必須決定 AOQL、i 和 f,這三個值要訂多少才合 理,是要採取共識決方式決定後,再交由各檢定單位去執行,還是給予各檢定 單位較大的彈性空間,都尚待討論。

另外,本研究再將計量值、計數值與連續抽樣計畫做一比較,如表 2 所 示 , 各 個 抽 樣 計 劃 有 各 自 對 應 的 抽 樣 計 劃 表 , 如 計 量 值 抽 樣 計 劃 可 用 MIL- STD-414, 計 數 值 抽 樣 計 劃 則 可 用 MIL-STD-105E, 而 連 續 型 抽 樣 計 劃 是 用 MIL-STD-1235 計劃表。

表 2 計量值、計數值與連續抽樣計畫之比較 抽樣計畫

比較 計量值抽樣計畫 計數值抽樣計畫 連續型抽樣計畫 品質表示

方法

品質特性表示,分為保 證平均值與不良率兩類

用「良」與「不良」兩分法表示或者使用不符合 產品數、缺點數表示。

抽樣計畫 原則

針對每一品質特性,須

制定一個抽樣計畫 針對每一產品須制定一個抽樣計畫。

應用條件

產品品質特性需屬於獨 立同一常態分配及隨機 抽樣

每一產品需制定一個抽樣計畫,抽樣時須隨機 化。

特點

1. 相同作業特性下,所 需的樣本數較少。

2. 僅只能用於單一的品 質特性。

3. 執行成本較昂貴。

4. 易統計分析與製程改 善,可提供較佳的品 質改善基礎。

1. 適 用 允 收 品 質 水 準 為 0.01%或較高者,但不適 用於不良率以 6σ 為考 量的電子業。

2. 須考量允收機率(Pa)、

允收水準(AQL)及生 產者風險。

1. 生產模式為連續大 量生產且製程過程 中不易區分批次。

2. 抽樣檢驗需配合生 產製程過程一併執 行。

抽樣計畫

代表 MIL-STD-414 MIL-STD-105E MIL-STD-1235

綜上所述,單次連續抽樣法雖然是較適合目前的彈簧秤檢定作業,但使用 前必須先決定 AOQL、i 和 f 值,而也從表 2 之比較,可看出每個抽樣計劃都 有其可相對應用的抽樣表,以利檢測實務之現場應用,都可透過查表的方式,

以減少人為之誤差與計算時間。

所以本研究加以思索,是否能從過去的文獻與目前常用的抽樣計劃表中,

找出一套抽樣計劃法是可應用在單次連續抽樣法,也符合前述四項觀點,且能 否將 AOQL、i 和 f 值之決定,透過查表的方式來解決。故本研究進一步發現 MIL-STD-1916 抽樣計劃皆符合我們從上述討論後所得的結論之要求,唯 MIL- STD-1916 的 品 質 保 證 方 式 是 採 取 製 程 能 力 指 標 ( Cpk) 來 取 代 允 收 水 準

(AQL)。接著下一節,將進一步介紹 MIL-STD-1916 抽樣計劃,及第 5 節討 論如何將 MIL-STD-1916 應用於彈簧秤之抽樣檢定作業。

肆、MIL-STD-1916 抽樣計劃

MIL-STD 105E 表已行之有年,同時在臺灣中小企業也普遍採用,然而,

許多企業在實際使用上會陷入允收品質水準(AQL)的迷失;同時若是允收標 準定的太嚴,又造成失去原本抽樣檢驗的意義,另外,品質系統的演進也慢慢 由品檢-品管-品保逐次進步,對於產品的持續改善,好要更好的要求有增無減。

美國軍方於 1996 年推出了新版的抽樣計畫標準 MIL-STD-1916 用來取代 MIL- STD-105E 表作為採購時主要選用的抽樣標準;該標準的最主要目的在鼓勵供 應商建立完整的品質系統並使用有效的製程管制作業程序以取代品檢動作,且 MIL-STD-1916 抽樣計劃具有下列兩點主要特色:

1. MIL-STD-1916 抽樣計劃以單次抽樣為目的,將多次級雙次抽樣計畫剔 除,因此所有產品均為零收一退。

2. 適用於各種型態的抽樣計畫,亦即計數,計量,連續抽樣計劃皆適用;因 此可以同是取代 MIL-STD-105E, MIL-STD-414, MIL-STD-1235 三種抽 樣表。

由於本研究第 3 節所討論而得之結果-單次連續抽樣法可適用於彈簧秤檢

定作業,而 MIL-STD-1916 抽樣計劃根據前面兩點特色是以單次抽樣為目的,

又適用於連續抽樣計劃,故我們可下一結論,MIL-STD-1916 抽樣計劃適用於 計數值抽樣法及單次連續抽樣法,也可加以應用於彈簧秤檢定作業。

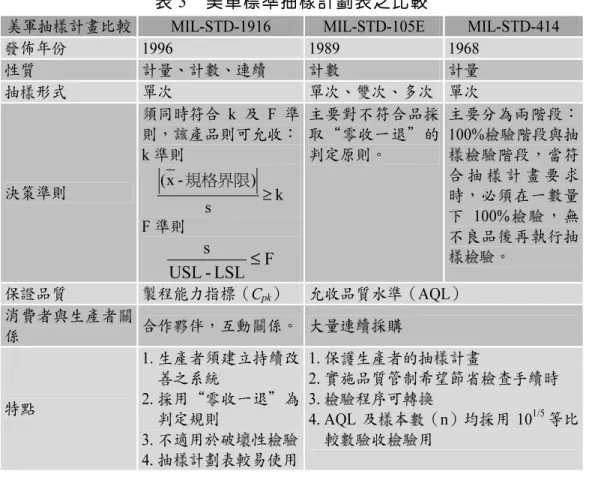

另外從表 3,楊義明、鄭鴻業、盤天培(2003)所整理的美軍抽樣計劃表 之比較,相較於 MIL-STD-105E 和 MIL-STD-1414 標準,MIL-STD-1916 抽樣 計劃不僅適用於計量、計數和連續抽樣計劃,且為簡化流程,便於使用,將多 次級雙次抽樣計畫剔除,只採單次抽樣之型式,且品質保證方式是採取製程能 力指標(Cpk)來取代 MIL-STD-105E 和 MIL-STD-1414 的允收水準(AQL),

以強調 MIL-STD-1916 著重於製程管制,因為 MIL-STD-1916 有一很重要的觀 念,抽樣檢驗其實不為主要管制項目;且製程管制徹底管制實施時,抽樣計畫 反而成為不必要的成本支出。

表 3 美軍標準抽樣計劃表之比較

美軍抽樣計畫比較 MIL-STD-1916 MIL-STD-105E MIL-STD-414 發佈年份 1996 1989 1968

性質 計量、計數、連續 計數 計量

抽樣形式 單次 單次、雙次、多次 單次

決策準則

須同時符合 k 及 F 準 則,該產品則可允收:

k 準則 s k

) -

x

( 規格界限 ≥ F 準則

LSL F - USL

s ≤

主要對不符合品採 取“零收一退”的 判定原則。

主要分為兩階段:

100%檢驗階段與抽 樣檢驗階段,當符 合 抽 樣 計 畫 要 求 時,必須在一數量 下 100%檢驗,無 不良品後再執行抽 樣檢驗。

保證品質 製程能力指標(Cpk) 允收品質水準(AQL)

消費者與生產者關

係 合作夥伴,互動關係。 大量連續採購

特點

1. 生產者須建立持續改 善之系統

2. 採用“零收一退”為 判定規則

3. 不適用於破壞性檢驗 4. 抽樣計劃表較易使用

1. 保護生產者的抽樣計畫

2. 實施品質管制希望節省檢查手續時 3. 檢驗程序可轉換

4. AQL 及樣本數(n)均採用 101/5等比 較數驗收檢驗用

故 MIL-STD-1916 免除了我們對於採取單次連續抽樣法所必須決定 AOQL 之困擾,因為該計劃是 Cpk取代 AQL,且 i 和 f 也可透過查表得知,如何查表 以決定抽樣數量將在下一節加以說明。

MIL-STD-1916 抽樣計劃之特點除了零收一退的原則,且較易使用,同時 希望生產者建立持續改善之系統,故若採用此計劃於彈簧秤之檢定作業,也有 利於日後之後市場管理之推動,甚至達到彈簧秤業者自主管理,進而免檢之目 標。接著下節將介紹 MIL-STD-1916 之執行步驟,同時說明如何將 MIL-STD- 1916 予以應用於彈簧秤檢定作業之情境,共分成兩部分,一部份是彈簧秤之 計數值抽樣計劃檢定情境,另一部份是單次連續抽樣計劃之檢定情境。

伍、MIL-STD-1916 抽樣計劃於彈簧秤檢定作業之應用

一、MIL-STD-1916 抽樣計劃之執行步驟

MIL-STD-1916 計劃執行方式一開始需先決定下列兩階段:

步驟 1. 訂出查證水準並決定抽樣計畫之種類

1.決定產品與調查現況,由買賣雙方訂立合約同時決定查證水準,查證水 準由 I 等級到 VII 等及級,其中 I 等級為最寬鬆水準,VII 等級為最嚴 謹之抽樣水準。

2. 選定抽樣方式,決定由計數、計量、連續抽樣計畫三種方式,選擇適當 的抽樣方法。

3. 由送樣批量或生產數量訂出樣本代字(CL)。

步驟 2. 抽樣計畫的階段區分

1. 正常檢驗:一般買賣雙方如無特別訂定時均以此為出點。

2. 減量檢驗:交貨品質已有一定之水準以上時,雙方議定減量檢驗。

3. 加嚴檢驗:批量有不合格情況發生時,進行加嚴檢查。

4. 轉換法則適用範圍為起始之檢查:若已經過矯正措施時則必須重新訂

定。

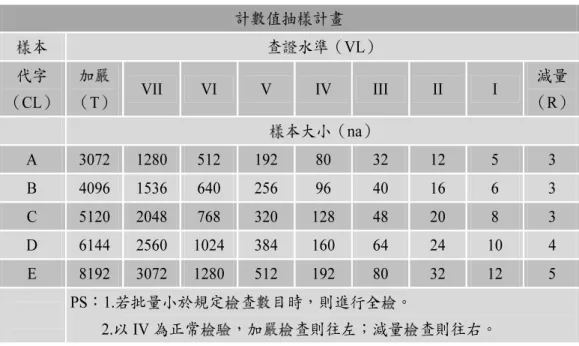

根據上述兩階段,以表 4 及表 5 來說明 MIL-STD-1916 抽樣計劃之執行步 驟,第一階段需先決定查證水準,而查證水準之決定取決於買賣雙方於訂定合 約時就必須訂定,從表 4 可看出查證水準之等級由 I 到 VII 共分七級,也代表 著檢驗水準由減量寬鬆的 I 到增量加嚴的 VII 級,其中為 IV 級代表的意義為 正常檢驗。

表 4 MIL-STD-1916 抽樣計畫樣本代字(CL)對照表 查證水準(VL)

批量或生產量

VII VI V IV III II I 2-170 A A A A A A A 171-288 A A A A A A B 289-544 A A A A A B C 545-960 A A A A B C D 961-1632 A A A B C D E 1633-3072 A A B C D E E 3073-5440 A B C D E E E 5441-9216 B C D E E E E 9217-17408 C D E E E E E 17409-30720 D E E E E E E 30721 及以上 E E E E E E E 資料來源:美國國防部 MIL-STD-1916(1996)

表 5 MIL-STD-1916 計數值抽樣計劃之抽樣數量查驗表 計數值抽樣計畫

樣本 查證水準(VL)

代字

(CL)

加嚴

(T) VII VI V IV III II I 減量

(R)

樣本大小(na)

A 3072 1280 512 192 80 32 12 5 3 B 4096 1536 640 256 96 40 16 6 3 C 5120 2048 768 320 128 48 20 8 3 D 6144 2560 1024 384 160 64 24 10 4 E 8192 3072 1280 512 192 80 32 12 5

PS:1.若批量小於規定檢查數目時,則進行全檢。

2.以 IV 為正常檢驗,加嚴檢查則往左;減量檢查則往右。

資料來源:美國國防部 MIL-STD-1916(1996)

接著依計數、計量、連續等不同的抽樣計劃會有不同的查驗表,表 5 所代 表的是計數值抽樣計劃之抽樣數量查驗表;再來要從送樣批量或生產數量訂出 樣本代字(CL),若送驗的批量或生產量為 961~1632 之間,且在查證水準為 IV 級,則從表 4 查得的樣本代字(CL)就是為 B。

故根據第一階段,假若在查證水準為 IV 級,且為計數值抽樣計劃,送驗 的批量或生產量為 961~1632 之間,並查得樣本代字(CL)為 B,從表 5 就可 查得抽檢的數量為 96 個,也就是在 MIL-STD-1916 之計數值抽樣計劃裡,只 要隨機抽取 96 個產品,若全數通過,就判定此批產品允收。

第二階段則是考慮要減量或加嚴檢驗,若送驗廠商於連續幾批的檢定都合 格,則可考慮進行減量檢驗,反之則要求加嚴減驗,在表 5 中,查證水準 IV 為正常檢驗,往左為加嚴檢驗,往右則是減量檢驗。至於各個檢驗標準之轉換 法則,在此就不多加以說明。

二、MIL-STD-1916 抽樣計劃於彈簧秤檢定作業之應用

此節分成兩個部份,一個部份是針對計數值抽樣檢定之情況,另外一個部 份則是在單次連續抽樣檢定的情況下,來說明 MIL-STD-1916 抽樣計劃於彈簧 秤檢定作業之應用。

(一)MIL-STD-1916 計數值抽樣計劃之彈簧秤檢定作業

若我們一天彈簧秤之檢定數量為 300 個,在查證水準為 IV 級,就可從表 5 查得在查證水準為 IV,且檢定批量為 300 之情況下,查得 CL 為 A;然後再 從表 4 查得查證水準為 IV 及 CL 為 A 之情況下只要從 300 個中隨機抽取 80 個 進行檢定,若 80 個全數合格,則判定該批彈簧秤檢定合格。此 80 個抽樣的數 量與林靜賢(2007)於度量衡器抽樣檢定之可行性評估所建議的抽樣數量結果 是一致的。

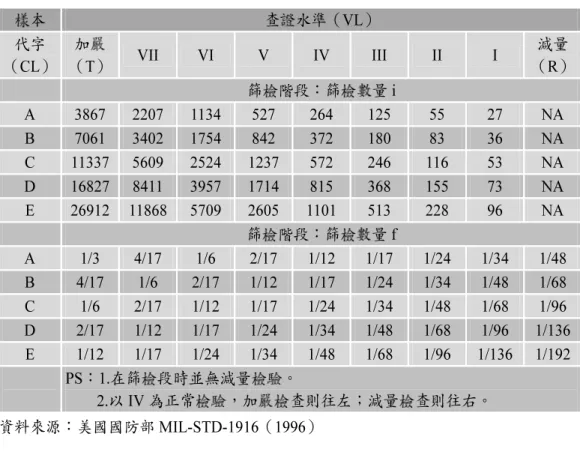

(二)MIL-STD-1916 單次連續抽樣計劃之彈簧秤檢定作業

若 採 取 的 是 單 次 連 續 抽 樣 計 劃 於 彈 簧 秤 之 檢 定 作 業 , 則 必 須 用 到 表 6 MIL-STD-1916 計數值抽樣計劃之抽樣篩檢數量查驗表,若我們一天彈簧秤之 檢定數量 300 個為上限,在表 6 中,若採取 IV 級且 CL 為 A 之狀況下,一開 始的抽樣數量就高達 264 個,已近乎全檢,故本研究建議退而求其次,採取 III 級且 CL 為 A 之狀況下,從表 6 查得第一階段的抽樣數量為 125,至於採用 III 級會不會過於寬鬆呢?我們從表 7 MIL-STD-1916 品質特性之區別可看出,

在 2.00 Cpk >1.33 之主要品質特性之查證水準為 VI 等級至 III 等級,故 III 等 級與 VI 是屬於同一水準,仍可符合要求;故一開始連續 125 個數量全數檢定 皆合格後,就以一定的比率 f 進行隨機抽取待檢測彈簧秤,至於比率 f 為多 少,從表 6 可查得在查證水準為 III 等級,CL 代字為 A 之篩選數量比率為 1/17,也就是檢定批量 300 乘以 1/17,得到以每隨機抽取 18 個彈簧秤的頻率 進行連續抽樣,若以此頻率檢定皆無不合格品,則允收該批彈簧秤,但一旦出 現一個不合格品,則馬上又回復全數檢定。

表 6 MIL-STD-1916 計數值抽樣計劃之抽樣篩檢數量查驗表

樣本 查證水準(

VL

)代字

(

CL

) (加嚴T

)VII VI V IV III II I

(減量R

)篩檢階段:篩檢數量

i

A 3867 2207 1134 527 264 125 55 27 NA B 7061 3402 1754 842 372 180 83 36 NA C 11337 5609 2524 1237 572 246 116 53 NA D 16827 8411 3957 1714 815 368 155 73 NA E 26912 11868 5709 2605 1101 513 228 96 NA

篩檢階段:篩檢數量

f

A 1/3 4/17 1/6 2/17 1/12 1/17 1/24 1/34 1/48 B 4/17 1/6 2/17 1/12 1/17 1/24 1/34 1/48 1/68 C 1/6 2/17 1/12 1/17 1/24 1/34 1/48 1/68 1/96 D 2/17 1/12 1/17 1/24 1/34 1/48 1/68 1/96 1/136 E 1/12 1/17 1/24 1/34 1/48 1/68 1/96 1/136 1/192

PS

:1.

在篩檢段時並無減量檢驗。

2.

以IV

為正常檢驗,加嚴檢查則往左;減量檢查則往右。資料來源:美國國防部

MIL-STD-1916

(1996

)表 7 MIL-STD-1916 品質特性之區別

製程能力指標 品質特性 查證水準 定義

Cpk

>2.00

關 鍵 (critical

)品質特性

VII

等級 該項品質特性若不符合要求時,則在使用與維護過程中將會造成 人員危害或不安全。

2.00

≥ Cpk>1.33

主要(major

)品質特性

VI

等級~ III

等級 該項品質特性若不符合要求時,將會導致產品失效或降低其使用 性。

1.33

≥ Cp>1.00

次要(minor

)品質特性

III

等級~ I

等級該項品質特性若不符合要求時,

對產品之使用性上不致減低其期 望目的,或雖與所設定的目標有 所差異,但產品之使用或操作效 用上並無多大影響。

資料來源:美國國防部

MIL-STD-1916

(1996

)此 MIL-STD-1916 單次連續抽樣計劃之流程與圖 1 所表達的程序是一致 的,另外,本研究在第 3 節討論到單次連續抽樣法必須先決定 AOQL、i 和 f 值,而 MIL-STD-1916 抽樣計劃是以製程能力指標(Cpk)來取代 AOQL,並 可從查證水準之決定就將 Cpk 控制在一定水準內,故決定了查證水準和樣本代 字 CL 就可從表 6 查得一開始的抽樣數量及後續的篩選數量比率 f,進而免除 了單次連續抽樣計劃之 AOQL 值訂定之困擾,且也符合我們希望透過查表之 方式以利現場檢定人員施行檢定作業之期望。

陸、研究成果與建議

一、研究成果

本研究結果發現 MIL-STD-1916 抽樣模式,較適用目前非自動衡器(機械 式)之檢定抽樣,MIL-STD-1916 抽樣模式不僅改良了傳統 MIL-STD-105E,

同時更能取代 MIL-STD-105E、MIL-STD-414、MIL-STD-1235 三種抽樣表,

並適用計量、計數與連續抽樣計劃。MIL-STD-1916 以單次抽樣計劃為目的,

並將多次級雙次抽樣計劃剔除,可簡化檢定抽樣之過程與時間,且其抽樣允收 均為 零收一退及適合計數、計量及連續抽樣計劃,皆符合目前法歸之要求與 規範。且本研究具有下列三項之具體研究成果:

1. 提出 MIL-STD-1916 抽樣計劃做為非自動衡器(機械式)之抽樣檢定模 式。

2. 提出 MIL-STD-1916 計數值抽樣計劃之非自動衡器(機械式)檢定作 業。

3. 提出 MIL-STD-1916 單次連續抽樣計劃之非自動衡器(機械式)檢定作 業。

二、研究建議

雖然本研究建議採用 MIL-STD-1916 抽樣計劃做為非自動衡器(機械式)

檢定抽樣之方法,並提出了 MIL-STD-1916 計數值抽樣計劃與單次連續抽樣計 劃之非自動衡器(機械式)檢定作業。但本研究結果畢竟只是一個初步的想 法、模式與架構,若真的要將 MIL-STD-1916 抽樣計劃導入檢定作業,仍有下 列四項問題待解決,並為本研究之建議:

1. MIL-STD-1916 抽樣計劃其製程能力指標(Cpk)所訂定的查證水準是必 須依據業者的實際製程能力來決定,故將 MIL-STD-1916 抽樣計劃導入 非自動衡器(機械式)檢定作業,首先解決的課題就是去評估業者之製 程能力指標(Cpk)。

2. 除了第 1 點製程能力指標(Cpk)之問題,本研究在 5.2 節-單次連續抽 樣計劃之彈簧秤檢定作業中提及,由於非自動衡器(機械式)業者一天 一案之申請檢定數量上限為 300 個,使得本研究不得以採用 III 等級的 查證水準,雖然仍符合 2.00 Cpk >1.33 之主要品質特性於查證水準為 VI 等級至 III 等級,但本研究建議在導入 MIL-STD-1916 抽樣計劃後,可 將一天一案申請之檢定數量予以放寬,以致可以符合採用 IV 等級的 264 個之開 始檢定數量,至於該放寬申請檢定數量至多少,仍有待討 論。

3. 由於 MIL-STD-1916 抽樣計劃之最終目的在於提醒業者不斷的持續改善 品質,故才有減量與加嚴的查證水準,品質好的業者可給予減量檢驗以 達到鼓勵改善品質之目的,反之品質不好之業者就給與加嚴檢驗,以督 促其改善品質,但本研究針對該計劃在加嚴-正常-減量檢驗之間的相互 轉換之抽樣機制並沒有加以討論,故可供後續的研究者做為未來研究之 方向。

4. MIL-STD-1916 抽 樣 計 劃 若 長 久 實 行 下 來 , 除 了 鼓 勵 業 者 不 斷 改 善 品 質,甚至可達到免檢之目標,本局就將變成一種監督者之角色,並建議 轉換成後市場管理之機制。

柒、參考文獻

1. 美國國防部 MIL-STD-1916,1996 年。

2. MIL-STD-1916 抽樣計劃導入免檢之研究,黃耀龍,國立高雄大學亞太工商管理研究所 未出版碩士論文,2009 年 6 月。

3. MIL-STD-1916 抽樣計劃檢簡介,盤天培、楊義明,品質月刊,第 38 卷第 11 期 p.74~81。

4. MIL-STD-105E、414 與 1916 抽樣計劃之運用,楊義明、盤天培、鄭鴻業,品質月刊,

第 42 卷第 11 期 p.73~78。

5. 品質管理,傅和彥、黃士滔,前程企業,1999 年 2 月初版。

6. 度量衡器抽樣檢定可行性評估,林靜賢,標準與檢驗月刊,2007 年 9 月第 105 期 p.40~48。