國立臺灣科技大學 機械工程系

專題論文

數位影像相關法之開發及應用─包括全場應變、

變形量、振動與重覆性量測

機械工程系 陳亮至

指導教授: 李維楨 副教授

2014 年 04 月 29 日

摘要

數位影像相關法為一種利用影像來計算物體上各點相對位移的數值方法。藉由對 變形中或運動中的物體連續拍攝影像,計算物體上的特徵點的相對位移,便可以非接 觸式的方式求得物體的變形、應變、振動的特性及機構運動的重覆性等。雖然目前已 有數位影像相關法的商業軟體,但價格高昂,且無法在演算法核心上進行修改與優 化,也侷限於既定的系統而無法進行創新的應用。故本研究的目的為自行開發數位影 像相關法程式,使用 MATLAB 程式語言,以 Fast and Simple 演算法為核心,將變形 前後或運動前後之影像資料進行全場特徵點的追蹤,進行非接觸式全場面內位移量 測,再透過數值微分的方式進而求出全場之應變,目前量測精度可達到 0.1 pixel,並 實際運用於靜態結構變形、振動系統動態量測與精密機械重覆性檢測。本研究自行開 發的程式比起既有的商業軟體具有更多創新的應用。例如,本研究實際使用本研究所 開發之技術量測材料試片於拉伸試驗中之應變並與試驗機臺本身之量測結果做比

對,其平均誤差小於 3%,結果顯示本方法最小可以量測以 為單位之平均應

變。本研究也可應用於量測簡支樑中端受力時的全場 XY 方向之位移場與應變場,並 與 ANSYS 有限元素分析軟體模擬比較。結果顯示使用數位影像相關法的量測結果與 ANSYS 的模擬結果在位移場與應變場分佈相當匹配。此外我們實際量測一個單振子 振動結構之暫態的時域訊號與阻尼比,並與雷射位移計的量測結果進行驗證與比較。

我們使用快速傅立葉轉換(FFT)將時域訊號轉成頻域訊號,得到該振動系統之共振頻 率,結果顯示數位影像相關法與雷射位移計量測出來的阻尼比與共振頻率相差小於 3%,而且數位影像相關法可以量測的位移範圍遠比雷射位移計大。最後本研究使用數 位影像相關法對數控工具機進行重覆性分析,並量測工具機的運動軌跡與運動速度。

關鍵字:數位影像相關法、非接觸式、全場應變、變形、振動量測、重覆性

1

目錄

第一章 緒論... 3

1.1 前言... 3

1.2 文獻回顧... 4

1.3 研究目的與動機... 4

第二章 數位影像相關法基礎理論... 6

2.1 數位影像... 6

2.1.1 彩色影像... 7

2.1.2 二值化影像... 7

2.1.3 灰階影像... 8

2.2 特徵影像... 8

2.3 特徵影像匹配最佳化標準... 9

2.3.1 Squared Sum of Differences (SSD) ... 10

2.3.2 Normalized Cross Correlation (NCC) ... 10

2.3.3 Zero Normalized Cross Correlation (ZNCC) ... 10

2.4 Correlation 在數學上的意義 ... 11

2.5 無限小應變理論... 12

第三章 Fast and Simple 演算法 ... 15

3.1 求得整數點位移... 15

3.2 求得小數點應變... 16

3.3 數位影像相關法實驗數據分析之重要參數... 20

3.3.1 時間參數(Time Factor) ... 20

3.3.2 空間參數(Gauge Factor) ... 21

3.3.3 半窗格(Half Window) ... 21

3.4 FAS 演算法的精度與誤差測定... 22

3.5 FAS 演算法流程圖... 25

第四章 數位影像相關法應用於拉伸試驗... 26

4.1 拉伸實驗模擬與驗證... 26

4.2 實際拉伸實驗架設... 29

4.3 實際拉伸實驗結果與驗證... 32

第五章 數位影像相關法應用於樑彎矩試驗... 35

5.1 樑彎矩實驗架設... 35

5.2 樑彎矩實驗結果與 ANSYS 驗證 ... 37

第六章 數位影像相關法應用於振動試驗... 41

2

6.1 振動實驗模擬與驗證... 41

6.2 實際振動實驗架設... 42

6.3 實際振動實驗結果與驗證... 45

第七章 數位影像相關法應用於重覆性分析... 48

7.1 重覆性分析實驗架設... 48

7.2 重複性分析結果... 50

第八章 結論與未來展望... 54

8.1 結論... 54

8.2 未來展望... 55

第九章 參考文獻... 56

3

第一章 緒論

1.1 前言

數位影像相關法(Digital Image Correlation,簡稱 DIC)發展於 1980 年代,此 技術之先驅為美國南卡羅來納州大學的 Sutton 教授。數位影像相關法是一種全 域式影像量測技術,主要是利用攝影機拍攝待測物位移或變形過程,再進行影像 處理追蹤待測物表面之特徵點,進而獲得待測物運動及變形的資訊,再透過數值 分析方法求出運動中物體的速度或是變形材料之應變,圖 1-1 為數位影像相關法 之示意圖。現今數位影像相關法已廣泛應用在材料機械性質研究、結構變形、生 物力學、破壞力學、衝擊力學、產品可靠度、金屬成形、熱變形、流場量測、表 面輪廓、有限元素分析驗證、位移追蹤等領域。

數位影像相關法具有以下幾項優缺點,(1)實驗架設方便且快速,並且在可 見光的環境下進行量測。(2)搭配不同光學鏡頭,可以進行不同尺度下量測。(3) 可以量測全場位移,並可獲得全場應變。缺點是精度受限於攝影機的畫素。而一 般工業界常使用的應變規,其缺點是(1)接觸式量測。(2)只能量測單點應變。(3) 操作過程繁瑣。應變規的優點是量測精度較高。

圖 1-1 數位影像相關法

4

1.2 文 獻回顧

Sutton 等人[1]首先將數位影像相關法應用於量測物體表面位移變形。其後,

Chu[2]提出 coarse- fine search algorithm,使用 SSD 相關方程去計算變形前及變形 後影像之相似性。在遞迴疊代六個變數(u, v, 𝜕u/𝜕x, 𝜕u/𝜕y, 𝜕v/𝜕x, 𝜕v/𝜕y)過程中,

先粗略的在指定的間距進行計算,選擇最接近的解,在此區域細分後繼續計算,

指定的間距在每一次的計算中會越來越精細,直到六個變數收斂,即得到最佳的 子集影像的位移。Sutton 等人[3]後來提出相對於 coarse-fine search algorithm 較節 省計算時間的 Newton-Raphson 法,此方法與 coarse- fine search algorithm 大致相 同,不過 Newton-Raphson 法是使用泰勒展開式前幾項來疊代出六個變數。之後 Hung[4]對於數位影像相關法提出一種演算法(fast and simple, FAS),此方法是假 設在理想的情況下,變形前影像與變形後的參考影像達到最佳的匹配時,經過相 關方程的計算後會為區域的極值。在求得材料變形中的位移場與應變場上,FAS 法相較於 coarse- fine search algorithm 與 Newton -Raphson 法簡單且快速,且精確 度和前兩種方法相近。

1.3 研 究目的與動機

在工程上經常遇到的兩種情況,(1)在進行有限元素法的力學分析時,大多 數的人會依賴書上或是網路上所查到的材料的機械性質,如楊式係數(Young's Modulus)、蒲松比(Poisson's Ratio)或是應力應變曲線圖等,但這些性質往往和真 實的材料機械性質有所差異,因而造成分析上的不準確。為了改善此不準確性,

我們還是必須去測量材料在受力情況下所展現的機械性質。(2)隨著複雜負載的 試驗發展以及產品的外型設計與應變檢測,我們要藉由觀察全場的應變,以方便 了解材料在受此負載時,是否有發生應力集中(Stress Concentration)或是應力集中 確切發生的位置,以利於我們作為設計產品的幾何外型與製造品管檢測的參考。

5

如果根據傳統的做法,我們要測量一個受力材料的應變需要用到應變規(或基於 應變規的延伸計),但市面上應變規價格昂貴、操作不易、容易失敗、需要花費 大料時間做表面的磨平及黏貼還有可能會破壞材料特性且無法測量全場

(Full- field)的應變。像是光學干涉術雖然可以無接觸式量測到全場的位移與應變,

但有礙於操作環境需嚴格的控制、儀器昂貴而不能廣泛用於研究或工程上。目前 已有數位影像相關法的商業軟體,但價格高昂,非一般工業或學術單位所能負擔,

且無法在演算法核心上進行修改與優化,也侷限於既定的系統而無法進行創新的 應用。因此,本計畫之目的即為自行開發此項量測技術,並實際運用於靜態結構 變形、振動系統動態量測與精密機械重覆性檢測。

6

第二章 數位影像相關法基礎理論

2.1 數 位影像

數位影像是將二維圖像以數值的方式儲存在一個像素(pixel)陣列當中,像素 為構成整張數位影像之最小單位,每一個像素色彩訊號皆由 RGB 或是灰階值表 示,根據色彩訊號所需的資料可分為 1、4、8、16 和 32 位元,儲存資料位數越 高色彩越豐富,相對應上資料量越大。所以可以利用矩陣索引的方式表示影像中 某一點畫素的值,如圖 2-1 為數位影像示意圖。以一張大小為 M×N 的影像來說,

𝐼(𝑟,𝑐)表示在像素陣列(𝑟,𝑐)位置上的像素值,r 代表 Row,c 代表 Column,平面 座標系原點位置(0,0)通常設在左上角的位置。以一張 768×1280 之影像為例,其 代表其影像 Row 方向有 768 個畫素,Column 方向有 1280 個畫素,亦即整張影 像是由 983040 個畫素點所構成。

圖 2-1 數位影像示意圖

7

2.1.1 彩色影像

RGB(Red、Green、Blue)為一般彩色影像最常見的類型,RGB 分別代表紅、

綠和藍三種顏色,影像中每一個畫素點的色彩皆由 RGB 三種顏色依照不同比例 去調配,常見的儲存格式有 16、24、32 和 48 位元組。如圖 2-2 為一張彩色影像 範例。

圖 2-2 彩色影像範例

2.1.2 二值化影像

當影像每一個畫素點的數值只有 0 或 1,稱為二值化影像,儲存格式為 1 位 元組,0 為黑色,反之,1 為白色。如圖 2-3 為一張二值化影像範例。

圖 2-3 二值化影像範例

8

2.1.3 灰階影像

影像的畫素值代表著光的強度值,在全黑與全白之間對應不同程度的灰階值,

亮度值越大越接近白色,反之,亮度值越小越接近黑色。以一張 8 位元組的灰階 影像為例,畫素值的範圍在 0 到 255 之間,其中 0 代表全黑,255 代表全白,1 到 254 代表灰色,越接近 0 越接近黑色,越接近 255 越接近白色,如圖 2-4 為一 張灰階化影像範例。在數位影像相關法中,所使用的分析影像皆為灰階化後的影 像,原因在於資料結構簡單且不失去特徵影像移動的特性。

圖 2-4 灰階化影像範例

2.2 特 徵影像

物體的表面特徵如果過於規律,會無法判定構成物體表面特徵點的移動向量。

比較理想的表面特徵必須是沒有規律性,因而需在物體表面上產生亂數斑點,如 圖 2-5 所示,以達到好的定位效果。當充滿亂數斑點之試片變形時,空間座標上 灰階強度曲面會產生偏移,如圖 2-6 所示,透過數位影像相關法技術求解出該偏 移量,就可以在連續影像中進行點的追蹤,如圖 2-7 所示。

9

圖 2-5 在試片上噴上亂數斑點影像

圖 2-6 特徵影像變形示意圖

圖 2-7 在連續影像中進行點的追蹤

2.3 特 徵影像匹配最佳化標準

即便是在近乎完美的實驗環境下,同一張圖像在間隔極短的時間內拍出來都 會有所不同,原因可能來自於光強度的改變或是電子訊號的雜訊等。所以在開發 數位影像相關法時,必須要發展即使在光強度會改變的環境底下,仍然可以正確 的計算變形前與變形後影像的子集影像間的相關性。假設光強度的函數為Φ(I),

且變化為線性,則其可寫成Φ(I) = a × I + b,其中 a 代表光強度的尺度變化,b 代表光強度的偏移變化,下述將介紹三個常見的計算相關性的演算法。

10

假設有兩組變數X = {𝑥1,𝑥2, … … … , 𝑥𝑛}與Y = {𝑦1, 𝑦2, … … … , 𝑦𝑛},其中𝑥̅為X變 數的平均值,𝑦̅為Y變數的平均值,我們要對這兩組變數計算其相關性,可使用 下列所述的相關性運算。

2.3.1 Squared Sum of Differences (SSD)

𝐶𝑆𝑆𝐷 = ∑(𝑥𝑖− 𝑦𝑖)2

𝑛

𝑖=1

(2.1)

如公式(2.1)所示,SSD 其概念較為簡單,但無法考慮到光強度的尺度變化與 偏移變化[5]。

2.3.2 Normalized Cross Correlation (NCC)

𝐶𝑁𝐶𝐶 = ∑𝑛𝑖=1𝑥𝑖𝑦𝑖

√∑𝑛𝑖=1𝑥𝑖2∑𝑛𝑖=1𝑦𝑖2 (2.2)

在計算影像間的相關性上,NCC 相較於 SSD 準確。NCC 是假設光強度為 Φ(I) = a × I,如公式(2.2)的方式可以將尺度變化消除,但並無考慮到光強度偏 移變化的問題[6]。

2.3.3 Zero Normalized Cross Correlation (ZNCC)

𝐶ZNCC = ∑𝑛𝑖=1(𝑥𝑖−𝑥̅)(𝑦𝑖− 𝑦̅)

√∑𝑛𝑖=1(𝑥𝑖− 𝑥̅)2∑𝑛𝑖=1(𝑦𝑖− 𝑦̅)2 (2.3)

ZNCC 是由 NCC 改良而來的,如公式(2.3)所示[7],它對每個變數減去其平 均值以消除光強度偏移變化項,再利用相乘的方式消除光強度尺度變化,同時考

11 量到光強度的尺度變化與偏移變化。

比較過上述計算相關性的方式後,本研究採用 ZNCC 來計算樣板影像與變 形影像之間的相關性運算。ZNCC 的值介於 1 到-1 之間,如果兩個變數之間的正 線性關係越強,𝐶ZNCC會趨近於 1,反之,若兩個變數之間的反線性關係越強,𝐶ZNCC 會趨近於-1。

2.4 Correlation 在 數 學 上 的意義

在 2.3.2 節介紹了相關(Correlation)的公式之後,我們將介紹 Correlation 在數 學上的意義。將(2.3)式展開後可以發現,其中一項為離散形式的摺積(Convolution) 公式[8]。如圖 2-8 所示,當藍色訊號 f 對紅色訊號 g 進行摺積,就會得到綠色訊 號,從這裡可以觀察到當藍色訊號 f 與紅色訊號 g 最匹配的位置,剛好就為綠色 訊號最大值的地方,亦即透過相關性運算,我們可以求得變形前與變形後最匹配 的位置,進而得到位移量。以兩段一維訊號為例,訊號 F 為一段聲音訊號,如圖 2-9 所示,訊號 G 為訊號 F 中取出的一小段連續訊號,如圖 2-10 所示,接下來 我們欲求出訊號 G 位於訊號 F 的原來位置,故將訊號 F 與訊號 G 帶入公式(2.4)。

COF(n) = ∑ 𝐹(𝑛 − 𝑚) ∙ 𝐺(𝑚) = 𝑓−1[𝑓(𝐹) ∗ 𝑓(𝐺)]

𝑀 −1

𝑚=0

(2.4)

其中,M 為訊號長度,n 為不同時間下所記錄的訊號,COF(n)為運算後的一 維相關係數場。其(2.4)式使用快速傅立葉轉換(FFT)將訊號 F 與訊號 G 轉成頻域 訊號,相乘之後使用反傅立葉轉換將頻域訊號轉回時域訊號,得到相關係數場,

如圖 2-11 所示,而最大值的位置就為訊號 F 與訊號 G 發生最匹配的位置。

12 圖 2-8 摺積之示意圖

2.5 無 限小應變理論

接下來我們藉由一個元素ABCD與微小變形後的元素𝐴′𝐵′𝐶′𝐷′的幾何圖形來 討論位移與應變的關係[9],如圖 2-12 所示。元素的寬度為 dx,高度為 dy,u 為 X方向的位移量,v 為Y方向的位移量,α 與 β皆為元素的角變形量。

圖 2-9 一維聲音訊號 F 圖 2-10 一維訊號 G 圖 2-11 一維相關係數場(COF)

13

圖 2-12 元素變形後的幾何圖形

根據應變的基本定義,應變等於材料的伸長量除以材料的原長,故 X 方向 的應變可以寫成

𝜀𝑥 = 𝐴′𝐵′− AB

AB (2.5)

假設ABCD是一個微小的元素,所以AB = dx、CD = dy。𝐴′𝐵′可以寫成如(2.6) 式。

𝐴′𝐵′ = √(𝑑𝑥 +𝜕𝑢

𝜕𝑥𝑑𝑥)2+ (𝜕𝑣

𝜕𝑥𝑑𝑥)2 = √1 + 2𝜕𝑢

𝜕𝑥+ (𝜕𝑢

𝜕𝑥)2+ (𝜕𝑣

𝜕𝑥)2𝑑𝑥

≈ (1 +𝜕𝑢

𝜕𝑥) 𝑑𝑥 (2.6)

將式子(2.6)代入式子(2.5)後可得(2.7)式。

14 𝜀𝑥 = 𝐴′𝐵′− AB

AB = 𝑑𝑥 − 𝜕𝑢𝜕𝑥 𝑑𝑥 − 𝑑𝑥 𝑑𝑥 = 𝜕𝑢

𝜕𝑥 (2.7)

同理,Y方向的應變也可以寫成如(2.8)式。

𝜀𝑦 = 𝜕𝑣

𝜕𝑦 (2.8)

根據剪應變的基本定義,元素ABCD的剪應變如(2.9)式。

𝛾𝑥𝑦 = 𝜋

2− ∠𝐶′𝐴′𝐵′ = 𝛼 + 𝛽 (2.9)

假設𝛼與𝛽的角度值很小,故α ≈ tanα、β ≈ tanβ,𝛾𝑥𝑦可以改寫成如(2.10)式。

𝛾𝑥𝑦 =

𝜕𝑣𝜕𝑥 𝑑𝑥 𝑑𝑥 + 𝜕𝑢𝜕𝑥 𝑑𝑥

+

𝜕𝑢𝜕𝑦 𝑑𝑦 𝑑𝑦 + 𝜕𝑣𝜕𝑦 𝑑𝑦

= 𝜕𝑢

𝜕𝑦+𝜕𝑣

𝜕𝑥 (2.10)

由式子(2.7)(2.8)(2.10),我們得到的一個結論,如果我們得到材料的位移場,

可以藉由上述的公式去求得其應變場。

15

第三章 Fast and Simple 演算法

3.1 求 得整數點位移

FAS 包括兩個步驟。第一步,從樣板影像 F 取出待測的變形前影像,其大 小為M × N,對變形後影像 G 使用公式(3.1)逐點進行相關方程計算,會得到一個 相關係數場 COF。其中,𝐹(𝑖, 𝑗)為樣板影像 F 中(𝑖, 𝑗)座標的灰階值,𝐹𝑎𝑣𝑔為M × N的 矩陣中灰階值的平均,𝐺(𝑖∗,𝑗∗)為變形影像 G 中(𝑖∗,𝑗∗)座標的灰階值,𝐺𝑎𝑣𝑔為 M × N的矩陣中灰階值的平均。

COF = ∑𝑚−1𝑖=0 ∑𝑛−1𝑗=0[𝐹(𝑖, 𝑗) − 𝐹𝑎𝑣𝑔][𝐺(𝑖∗,𝑗∗) − 𝐺𝑎𝑣𝑔]

√∑𝑚−1𝑖=0 ∑𝑛−1𝑗=0[𝐹(𝑖, 𝑗) − 𝐹𝑎𝑣𝑔]2∑𝑚 −1𝑖=0 ∑𝑛−1𝑗=0[𝐺(𝑖∗,𝑗∗) − 𝐺𝑎𝑣𝑔]2

(3.1)

變形後整數點位移的末位置就為相關係數場最大值的位置,如圖 3-1 所示,

變形後的末位置減去變形前的初位置即可得到 x 方向整數點位移𝑢𝑝與 y 方向的整 數點位移𝑣𝑝。

圖 3-1 相關係數場最大值位置

整數點位移的末位置就為 相關係數場最大值的位置

16

3.2 求 得小數點應變

目前我們可以確定的是樣板影像因為變形而造成位移後的末位置一定是在 整數點位移後的末位置的附近,求出整數點位移(𝑢𝑝,𝑣𝑝)之後,下一步就是要求 出 x 方向小數點位移𝑢𝑠與 y 方向的小數點位移𝑣𝑠。由 3.1 節求出的相關係數場,

以最大相關係數值為中心取出矩陣大小為 3×3 的相關係數。以相關係數場最大 值的位置點為原點,橫軸為 x 方向,縱軸為 y 方向,其各點的相關係數 C 為 f(x,y),

對相關係數場座標化,如圖 3-2 所示。

圖 3-2 對 3×3 相關係數場座標化

令 f(x,y)以一個二元二次的方程式來進行擬合,如圖 3-3 與式子(3.2)

圖 3-3 擬合曲面

最大相關係數值為中心取出矩 陣大小為 3×3 的相關係數場

17

𝑓(𝑥,𝑦) = 𝑎1𝑥2+ 𝑎2𝑦2+ 𝑎3𝑥𝑦 + 𝑎4𝑥 + 𝑎5𝑦 + 𝑎6 (3.2)

將圖 3-2 的點代入式子(3.2)後可以寫成式子(3.3)的線性方程組,我們假設 x 方向小數點位移𝑢𝑠與 y 方向的小數點位移𝑣𝑠是發生在擬合曲面的最大值之處,因 此必須要求解出下列 9 組線性方程組的係數來求得小數點位移分量(𝑢𝑠, 𝑣𝑠)。式子 (3.4)為式子(3.3)寫成代號的形式。

[

1 1 −1 −1 1 1 0 1 0 0 1 1 1 1 1 1 1 1 1 0 0 −1 0 1 0 0 0 0 0 1 1 0 0 1 0 1 1 1 1 −1 −1 1 0 1 0 0 −1 1 1 1 −1 1 −1 1]

× [

𝑎1 𝑎2 𝑎3 𝑎4 𝑎5 𝑎6]

=

[ 𝐶1𝐶2 𝐶3 𝐶4𝐶5 𝐶6𝐶7 𝐶8 𝐶9]

(3.3)

𝐁 ∙ 𝐚 = 𝐫 (3.4)

其中𝐁是一個9 × 6的矩陣,代表𝑓(𝑥, 𝑦)中每一項的參數,𝐚是一個6 × 1的矩 陣,代表𝑓(𝑥, 𝑦)中的未知係數𝑎1、𝑎2… 、𝑎6,𝐫是一個9 × 1的矩陣,代表𝑓(𝑥, 𝑦)的 值。

𝐁矩陣與𝐫矩陣都是已知數,𝐚矩陣為未知數。由於我們有 6 個未知係數 𝑎1、𝑎2… 、𝑎6待求解,但卻有 9 組線性方程式,故我們將使用一種方法去求出超 定線性方程組的最小平方解。在超定系統裡,奇異值分解(SVD)方法可以算出最 佳的最小平方的近似解。接下來將介紹如何使用 SVD 方法求解出 6 個未知係數 𝑎1、𝑎2… 、𝑎6。首先先分解矩陣𝐁,對任何一個m × n的矩陣𝐁來說,它的 Row 大於或等於 Column 的時候,也就是矩陣符合m ≥ n的條件下,矩陣𝐁可以分解成

18 如式子(3.5)所示。

𝐁 = 𝐔 ∙ [ 𝑤1

𝑤2

⋱ 𝑤𝑛]

∙ 𝑽𝑻 (3.5)

其中𝐔為一個9 × 6的列正交矩陣,𝐖是一個6 × 6的的對角矩陣,矩陣內的 值為非負數,𝐕為一個6 × 6的正交矩陣。

當我們求解出𝐔、𝐕與𝐖這三個矩陣後,𝐚矩陣的最小平方解如式子(3.6)所示。

𝐚 = 𝐕 ∙

[ 1 𝑤1

1 𝑤2

⋱ 1 𝑤𝑛]

∙ (𝑼𝑻∙ 𝒓) (3.6)

當 6 個未知係數𝑎1、𝑎2… 、𝑎6都求解出來後,我們就可以來求解 x 方向小數 點位移𝑢𝑠與 y 方向的小數點位移𝑣𝑠,上述提過,(𝑢𝑠, 𝑣𝑠)是發生在𝑓(𝑥, 𝑦)最大值的 地方,根據微積分求最大值發生的地方,較不嚴僅的方式就是求函數導數為零的 變數值x與y,如式子(3.7)所示,本研究可以使用這種方式的原因,是因為從相關 係數場取出是以最大相關係數值為中心的 3×3 矩陣,所以極值不會是最小值或 是反曲點。

19 {

𝜕𝑓

𝜕𝑥= 0

𝜕𝑓

𝜕𝑦= 0

(3.7)

將式子(3.2)帶入式子(3.7)可以得到式子(3.8)。

{2𝑎1𝑥 + 𝑎3𝑦 + 𝑎4 = 0

𝑎3𝑥 + 2𝑎2𝑦 + 𝑎5 = 0 (3.8)

對式子(3.8)解聯立方程就可以解出 x 方向小數點位移𝑢𝑠與 y 方向的小數點位 移𝑣𝑠,如式子(3.9)與式子(3.10)。

𝑢𝑠= 𝑥 = 2𝑎2𝑎4− 𝑎3𝑎5

𝑎32− 4𝑎1𝑎2 (3.9)

𝑣𝑠 = 𝑦 = 2𝑎1𝑎5− 𝑎3𝑎4

𝑎32− 4𝑎1𝑎2 (3.10)

找出小數點位移後,x 方向總位移u與 y 方向的總位移v等於 x 方向整數點位 移𝑢𝑝與 y方向的整數點位移𝑣𝑝加上 x方向小數點位移𝑢𝑠與 y方向的小數點位移𝑣𝑠, 如式子(3.11)與式子(3.12)。

u = 𝑢𝑝+ 𝑢𝑠 (3.11)

v = 𝑣𝑝 + 𝑣𝑠 (3.12)

20

接下來重複動作逐點的對樣板影像與變形影像算出每個畫素點的位移,即可 求出 x 方向的位移場u(x,y)與 y 方向的位移場v(x,y),帶入式子(2.6)(2.7)(2.9)三 個式子可得到 x 方向的應變場𝜀𝑥、y 方向的應變場𝜀𝑦與剪應變𝛾𝑥𝑦,如式子 (3.13)(3.14)(3.15)所示。

𝜀𝑥 = 𝜕𝑢(𝑥,𝑦)

𝜕𝑥 (3.13)

𝜀𝑦 = 𝜕𝑣(𝑥,𝑦)

𝜕𝑦 (3.14)

𝛾𝑥𝑦 = 𝜕𝑢(𝑥, 𝑦)

𝜕𝑦 +𝜕𝑣(𝑥, 𝑦)

𝜕𝑥 (3.15)

3.3 數 位影像相關法實驗數據分析之重要參數

在數位影像相關法量測技術實際應用於實驗中,需定義幾個重要參數,以獲 得良好的分析結果並將量測結果以定量的方式呈現,以下將介紹三個較常使用之 參數。

3.3.1 時間參數(Time Factor)

使用光學設備進行影像攝取時,依照設備之規格擁有不同的時間參數,於實 驗中統一以時間參數表達時間解析度,其定義為攝影機取樣頻率的倒數,亦即相 鄰兩影像間的時間間隔,Time Factor 越大代表時間解析度較低,量值越小代表 較佳的時間解析度。

21

3.3.2 空間參數(Gauge Factor)

在數位影像相關法中,是以畫素為單位進行運算,因此要獲得真實的位移與 變形數據,需使用一個參數來表示畫素與真實量值之比例,即為空間參數。Gauge Factor 越大代表空間解析度越低,量值越小代表空間解析度越高。

3.3.3 半窗格(Half Window)

數位影像相關法在追尋特徵點位移的運算上,如圖 3-4 所示,需要框取小範 圍的畫素進行計算,如圖 3-5 所示,而中心點(Subset)為即為欲追蹤之訊號點,

在 DIC 運算上,以半窗格來定義此範圍,以追蹤之訊號點為中心向外框選半窗 格,此參數可以依據斑點大小、位移範圍、變形狀況等因素作調整。在數位影像 想關法運算上,以半窗格來定義此範圍,以追蹤之訊號點為中心向外框選半窗格,

此參數可以依據斑點大小、位移範圍、變形狀況等因素作調整。

圖 3-4 以畫素為單位數位影像

22 圖 3-5 半窗格示意圖

3.4 FAS 演 算法的精度與誤差測定

透過前面所述之 FAS 演算法去計算出位移場後,然而小數點位移是透過二 次方內差近似法搜尋相關係數場最高點的位置,進而得到小數點位移。然而使用 二次方內差近似法去求得小數點位移必然存在其誤差,因此接下來本研究將探討 FAS 演算法在計算物體位移的誤差。

本研究從佈滿斑點的試片影像資料上擷取一個大小為200 × 200的樣板影像,

如圖 3-6 所示,利用電腦將圖 3-6 的影像向右平移一個畫素得到一個大小為 200 × 201的變形影像,其 X 方向位移的理論值為 1、Y 方向位移的理論值為 0,

接著由電腦進行數位影像相關運算,計算圖 3-6 中的綠色點的位移,計算完畢後,

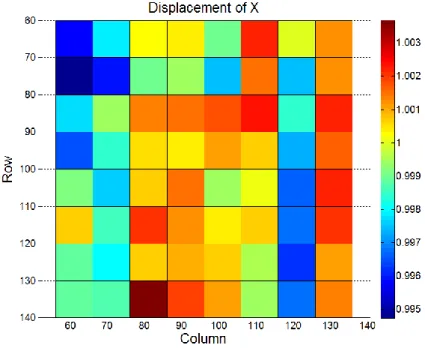

會出現紅色點,紅色點代表綠色點位移後的位置,求出各綠色點位置的位移並與 理論值作為比較,如表(3.1)所示,圖 3-7 顯示出本次測定區域的 X 方向位移場,

圖 3-8 顯示出本次測定區域的 Y 方向位移場。

23

根據圖 3-7 X 方向位移場可以發現原本位移量理論值為 1 的位移場,使用本 研究的 FAS 演算法計算出來會有些微的誤差,最大誤差接近 0.006,接著由圖 3-8Y 方向位移場可以發現原本位移理論值為 0 的位移場,最大誤差接近-0.007,因此 透過已經確定位移量的位移場圖片,可以保守測得本研究所使用 FAS 演算法在 計算特徵點位移的精確度為 0.1,也就是精度可以達到小數點下一位。

圖 3-6 分析的區域

表 3-1 計算區域的之 x 與 y 方向位移場、應變場比較表

理論值 DIC 之最大誤差

X 方向位移 1 0.0060

Y 方向位移 0 0.0070

(位移單位:pixel)

24

圖 3-7 計算區域的之 x 方向位移場

圖 3-8 計算區域的之 y 方向位移場

25

3.5 FAS 演 算法流程圖

開始

對影像灰階化

求出整數點位移

求出小數點位移 輸入要分析應變的範

圍

輸出位移場與 應變場 讀入變形前與變形後

的影像資料

結束

對要運算的每個點逐點進行

26

第四章 數位影像相關法應用於拉伸試驗

透過前面所述之 FAS 演算法計算出待測物變形的位移場後,由於影像有經 過數位化的處理,加上 FAS 演算法本身的缺陷,造成位移場有所謂的雜訊,利 用 PLS(Point Least Square)法[10],對區域的位移場進行擬合,即可求出區域性之 應變。本章使用自行開發數位影像相關法程式計算經由電腦模擬之變形影像的全 場位移與平均應變,並與理論值做驗證,最後實際使用 CCD Camera 記錄拉伸試 驗之影像,並將影像資料透過數位影像相關法計算的應變值與萬能試驗機顯示之 數據做比較。

4.1 拉 伸實驗模擬與驗證

本研究從佈滿斑點的試片影像資料上擷取一個大小為 6001000 的樣板影像,

利用電腦將影像各別拉長 1、2、3、4、5、6、7、8、9 和 10 個像素,一共 10 張變形影像,其應變的理論值分別為 0.001、0.002、0.003、0.004、0.005、0.006、

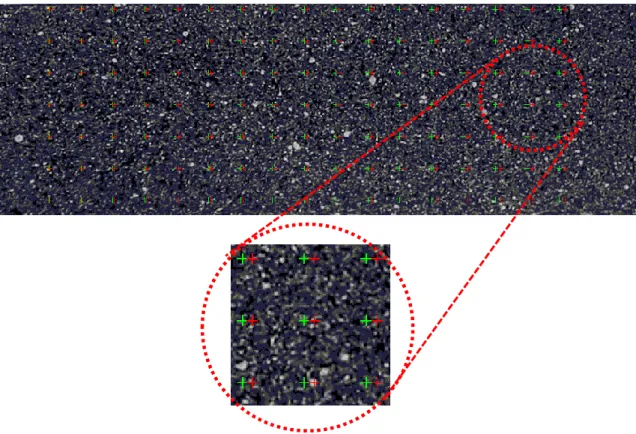

0.007、0.008、0.009 與 0.010,接著由電腦進行數位影像相關運算,如圖 4-1 為 拉伸前與拉伸後的影像,綠色點為變形前欲追蹤之點,紅色點為變形後之追蹤點,

求出定量全場位移,如圖 4-2 為圖 4-1 X 方向定量全場位移,之後代入(2.7)式得 到平均應變並與理論值作為比較,表 4-1 為實際值與理論值之比較與誤差,其中 最大誤差約為 11.27%,平均誤差小於 3%。圖 4-3 為 DIC 所求應變值與理論應變 值比較圖。實驗結果顯示數位影像相關法量測受力均勻材料上,最小可以量測以 1 × 10−3為單位之平均應變。

27

圖 4-1 拉伸前與拉伸後之追蹤影像

表 4-1 實際值與理論值之比較與誤差表

Image NO. Theoretical DIC Error (%)

1 0.001 0.0011126 -11.2696 2 0.002 0.0020421 -2.1073 3 0.003 0.0030131 -0.4396 4 0.004 0.0039971 0.0712 5 0.005 0.0049837 0.3245 6 0.006 0.0059770 0.3825 7 0.007 0.0069612 0.5532 8 0.008 0.0079564 0.5447 9 0.009 0.0089535 0.5162 10 0.010 0.0099720 0.2793

28

圖 4-2 向右拉伸 10 單位之 X 方向位移場(單位:pixel)

圖 4-3 DIC 所求應變值與理論應變值比較圖

29

4.2 實際拉伸實驗架設

上一小節使用自行開發數位影像相關法程式計算經由電腦模擬之變形影像 的全場位移與平均應變,結果顯示數位影像相關法量測值與理論值結果是相當匹 配。因此接下來本研究實際使用萬能試驗機(INSTRON 3360),如圖 4-4 與 4-5 所 示,紀錄拉伸試片之應變值並使用 CCD(Basler acA2500-14gm),如圖 4-6 所示,

拍下銅試片(Brush Wellman C17200-25-1/2H TD02)變形的過程,如圖 4-7 與圖 4-8 所示,接著使用本研究自行開發數位影像相關法程式計算變形影像之全場位移與 平均應變,圖 4-9 為拉伸實驗系統示意圖,圖 4-10 為拉伸量測系統實際架設。

圖 4-4 萬能試驗機(INSTRON 3360)

30

圖 4-5 萬能試驗機(INSTRON 3360)之控制面板

圖 4-6 CCD(Basler acA2500-14gm)

圖 4-7 銅拉伸試片外型尺寸

31

圖 4-8 銅試片(Brush Wellman C17200-25-1/2H TD02)

圖 4-9 拉伸實驗系統示意圖

圖 4-10 拉伸量測系統實際架設

CCD 萬能試驗機

試片

32

4.3 實際拉伸實驗結果與驗證

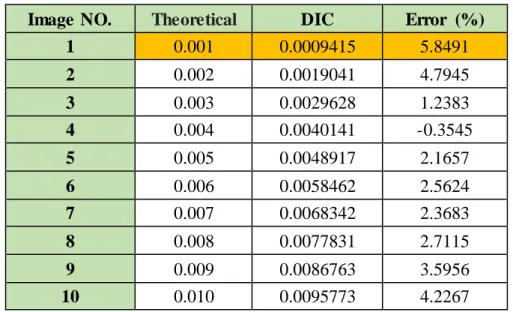

本研究使用萬能試驗機對銅試片做拉伸試驗,利用萬能試驗機拉伸應變值分 別為 0.001、0.002、0.003、0.004、0.005、0.006、0.007、0.008、0.009 與 0.010,

並使用 CCD Camera 拍下拉伸試驗的過程,接著由電腦進行數位影像相關運算,

計算變形影像之間的平均應變並與理論值作為比較。圖 4-11 為變形前與變形後 之影像,綠色點為變形前欲追蹤之點,紅色點為變形後之追蹤點,求出定量全場 位移,如圖 4-12 為應變為 0.01 之 X 方向位移場,之後代入(2.7)式得到平均應變 並與理論值作為比較,表 4-2 為實際值與理論值之比較與誤差,其中最大誤差約 為 5.85%,平均誤差小於 3%。圖 4-13 為 ANSYS 模擬應變為 0.01 之 X 方向位移 場。圖 4-14 為 DIC 所求應變值與理論應變值比較圖。 實驗結果顯示,數位影像 相關法與試驗機應變值量測結果和 ANSYS 模擬位移場結果是一致的。

圖 4-11 變形前與變形後之追蹤影像

Gauge Factor = 0.0289 mm/pixel

33

圖 4-12 應變為 0.01 之 X 方向位移場(單位:pixel)

圖 4-13 ANSYS 模擬應變為 0.01 之 X 方向位移場(單位:mm)

34

表 4-2 實際值與理論值應變之比較與誤差(單位:mm/mm)

Image NO. Theoretical DIC Error (%)

1 0.001 0.0009415 5.8491 2 0.002 0.0019041 4.7945 3 0.003 0.0029628 1.2383 4 0.004 0.0040141 -0.3545 5 0.005 0.0048917 2.1657 6 0.006 0.0058462 2.5624 7 0.007 0.0068342 2.3683 8 0.008 0.0077831 2.7115 9 0.009 0.0086763 3.5956 10 0.010 0.0095773 4.2267

圖 4-14 DIC 所求應變值與萬能試驗機應變值比較圖(單位:mm/mm)

35

第五章 數位影像相關法應用於樑彎矩試驗

本研究使用萬能試驗機對簡支樑做彎矩試驗,使用 CCD Camera 紀錄試驗過 程,使用數位影像相關法分析其影像,計算出簡支樑中端受到位移時,XY 方向 位移場與 X 方向應變場,最後使用 ANSYS 有限元素軟體模擬簡支樑中端受到固 定位移時之 XY 方向位移場與 X 方向應變場,進行驗證。

5.1 樑 彎矩實驗架設

本研究實際使用萬能試驗機(INSTRON 3360),搭配夾具如圖 5-1 所示,控制 沖頭下壓位移並使用 CCD(Basler acA2500-14gm)拍下簡支樑系統變形過程如圖 5-2 所示,接著使用自行開發數位影像相關法程式計算變形影像之全場位移與應 變,圖 5-3 為彎矩實驗系統示意圖,圖 5-4 為拉伸量測系統實際架設。

圖 5-1 實際簡支樑系統

36

圖 5-2 簡支樑系統外形尺寸

圖 5-3 簡支樑變形實驗架設示意圖

圖 5-4 實際簡支樑變形實驗架設

萬能試驗機 試片

CCD

37

5.2 樑 彎矩實驗結果與 ANSYS 驗證

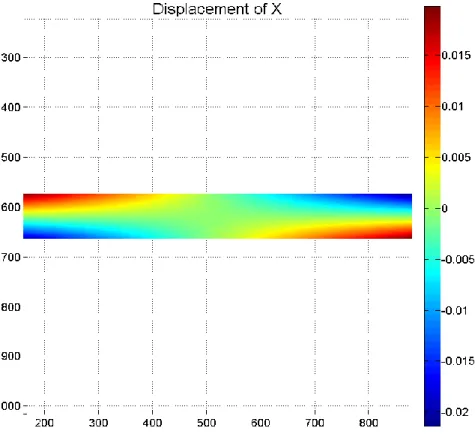

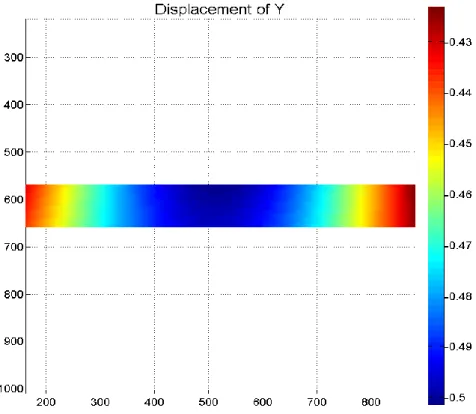

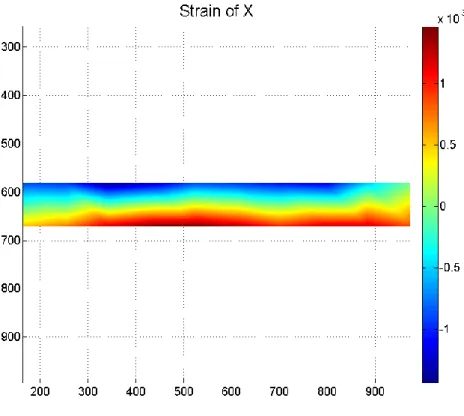

控制萬能試驗機對簡支樑系統中端下壓 0.5mm,並使用 CCD Camera 記錄簡 支樑變形前與變形後之影像,並使用數位影像相關法進行運算,計算區域如圖 5-5 所示,綠色格點為變形前欲追蹤之格點,紅色格點為變形後追蹤格點之末位 置,計算該簡支樑系統受力時之 XY 方向全場位移與 X 方向全場應變,如圖 5-6、

圖 5-8 與圖 5-10,並使用 ANSYS 有限元素軟體模擬簡支樑系統中端受到位移,

求出該時之 XY 方向全場位移與 X 方向全場應變,如圖 5-7、圖 5-9 與 5-11。圖 5-6 與圖 5-7 可以發現綠色分佈是成十字也就是位移為零的節線,即為中立軸與 中立面。圖 5-8 與圖 5-9 可以發現由於樑中間承受下壓力,故中間 Y 方向位移為 最低值,而 Y 方向之位移即為樑的撓度。圖 5-10 與圖 5-11 應變場可以觀察到梁 的上表面是承受壓應力,下表面是承受張應力。雖然數位影像相關法最大應變量 測值與 ANSYS 模擬最大應變的誤差為 50%,但是實際上只相差5 × 10−4。實驗 結果顯示數位影像相關法量測變形不均勻材料上,量測結果與 ANSYS 的模擬結 果在位移場與應變場分佈相當吻合。

圖 5-5 變形前與變形後之追蹤影像

Gauge Factor = 0.02586 mm/pixel

38

圖 5-6 DIC 量測 X 方向之位移場(單位:mm)

圖 5-7 ANSYS 模擬 X 方向之位移場

39

圖 5-8 DIC 量測 Y 方向之位移場(單位:mm)

圖 5-9 ANSYS 模擬 Y 方向之位移場(單位:mm)

40

圖 5-10 DIC 量測 X 方向之應變場

圖 5.11 ANSYS 模擬 X 方向之應變場

41

第六章 數位影像相關法應用於振動試驗

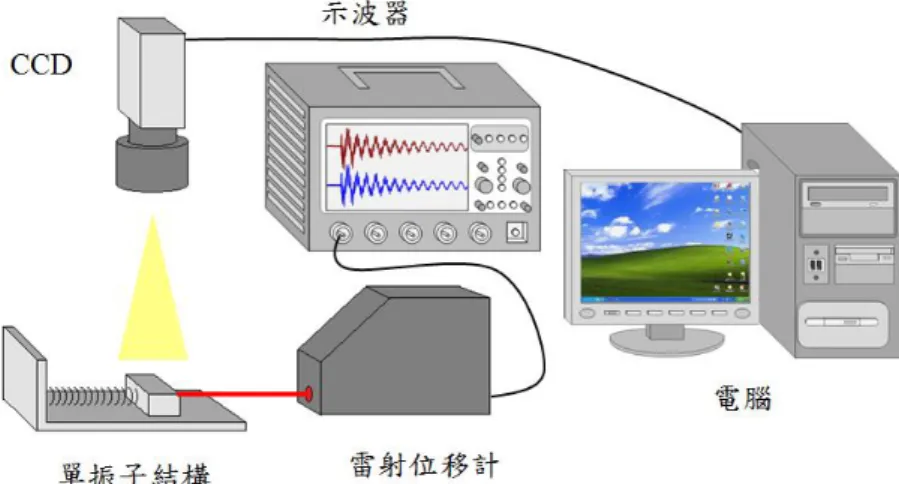

第四章與第五章所量測的問題是屬於靜態結構變形範疇,因此接下來本研究 將數位影像相關法應用於量測振動系統之暫態行為。本章一開始先使用數位影像 相關法量測經由 MATLAB 模擬出單振子振動動畫圖檔,並與理論值做驗證。最 後實際使用 CCD Camera 記錄單振子系統振動之影像,並將影像資料透過數位影 像相關法計算出單振子振動結構之暫態的時域訊號與阻尼比,在透過快速傅立葉 轉換(FFT)將時域訊號轉換成頻域訊號,求出該單振子系統之共振頻率,並與雷 射位移計的量測結果進行驗證與比較。

6.1 振 動實驗模擬與驗證

本研究使用 MATLAB 模擬出單振子振動的動畫如圖 6-1 所示,並將動畫每 一格畫格影像儲存下來,再利用數位影像相關法追蹤圖 6-1 中紅色圓球之振幅,

最後與理論值做比較如圖 6-2 所示,並求出該振動系統之阻尼比如圖 6-3 所示。

實驗結果顯示,數位影像相關法量測值與理論值有相當好一致性,可以發現阻尼 比的量測值與理論值,誤差為 0.4%。

圖 6-1 利用 MATLAB 模擬出單振子振動動畫

42

圖 6-2 單振子系統理論之時域訊號(單位:mm)

圖 6-3 數位影像相關法量測單振子系統之時域訊號(單位:mm)

6.2 實際振動實驗架設

本研究實際架設單振子振動系統,並對單振子系統進行模態分析,利用高速 攝影機(Pulnix TM6740GE),如圖 6-4 所示,紀錄單振子系統自由振動,如圖 6-5 所示,使用數位影像相關法計算單振子系統之時域訊號,同時使用雷射位移計 (MICRO-EPSILON ILD 1800-2)搭配示波器(LeCroy WaveSurfer 44MXs-B)量測單

𝜁 = 0.500

𝜁 = 0.502

43

振子系統之時域訊號,如圖 6-6 與圖 6-7 所示,最後將數位影像相關法與雷射位 移計所量測之時域訊號進行比較。如圖 6-8 為單振子系統振動量測架設示意圖。

圖 6-9 為單振子系統振動量測實際架設。

圖 6-4 高速攝影機(Pulnix TM6740GE)

圖 6-5 單振子系統架設 質量塊

彈簧

雷射位移計

44

圖 6-6 雷射位移計(MICRO-EPSILON ILD 1800-2)與控制卡

圖 6-7 示波器(LeCroy WaveSurfer 44MXs-B)

圖 6-8 單振子系統振動量測架設示意圖

45

圖 6-9 單振子系統振動量測實際架設

6.3 實 際振動實驗結果與驗證

本實驗給予質量塊距離平衡位置 5mm 的起始條件,讓單振子自由振動,綠 色點為振動前欲追蹤點,紅色點為振動後追蹤點之位置,如圖 6-10 所示,利用 高速攝影機(Pulnix TM6740GE)每秒拍攝 200 張影像記錄過程,並使用數位影像 相關法技術與雷射位移計量測該單振子的時域訊號,再由量測之時域訊號去推估 該振動系統之阻尼比𝜁,數位影像相關法與雷射位移計量測出來的阻尼比分別為 2.073 與 2.032,如圖 6-11 與圖 6-12 所示。再利用快速傅立葉轉換(FFT)將各別時 域訊號轉成頻域訊號,計算出該單振子系統之共振頻率,數位影像相關法與雷射 位移計量測出來的共振頻率分別為 15.53Hz 與 15.26Hz,如圖 6-13 與圖 6-14 所 示。圖 6-12 雷射位移計量測之時域訊號前半部分的波形被截掉,原因是因為振 動系統振幅幅度已經超出該雷射位移計可以量測的範圍(5mm)。實驗結果顯示數 位影像相關法與雷射位移計量測結果相差小於 3%,且數位影像相關法可量測之 範圍比雷射位移計來的大。

CCD

示波器

雷射位移計 單振子振動系統

46

圖 6-10 振動前後之追蹤影像

圖 6-11 DIC 量測之時域訊號(單位:mm)

圖 6-12 雷射位移計量測之時域訊號(單位:mm)

𝜁 = 2.073

𝜁 = 2.032

Out of measurement range

Gauge Factor = 0.00828 mm/pixel Time Factor = 0.005 second

47

圖 6-13 DIC 量測之頻域訊號

圖 6-14 雷射位移計量測之頻域訊號

Resonance Frequency = 15.63 Hz

Resonance Frequency = 15.26 Hz

48

第七章 數位影像相關法應用於重覆性分析

精密機械精度檢測對於精密機械運動控制是一個很重要的課題,其主要是檢 測各運動軸的精度,包括準確度與重複性。因此,本研究控制數控工具機刀具軸 重覆來回行進,並使用高速攝影機記錄數控工具機刀具軸行進影像,利用數位影 像相關法追尋數控工具機刀具軸行進路徑,進行重複性與定位檢測。

7.1 重覆性分析實驗架設

本實驗使用高速攝影機(Pulnix TM6740GE),如圖 7-1 所示,拍攝前使用水 平儀校正高速攝影機之水平度,如圖 7-2 所示。紀錄本實驗室自行開發數控工具 機刀具軸移動,如圖 7-3 所示。圖 7-4 為重覆性實驗架設示意圖。圖 7-5 實際重 覆性實驗架設。

圖 7-1 高速攝影機(Pulnix TM6740GE)及量測系統

圖 7-2 高速攝影機水平校正

49

圖 7-3 數值控制工具機

圖 7-4 重覆性實驗架設示意圖

圖 7-5 實際重覆性實驗架設 CCD

數控工具機

50

7.2 重 複性分析結果

本研究控制數控工具機主軸以 40 mm/s 速度進行重覆性運動,使用高速攝影 機(Pulnix TM6740GE),每秒拍攝 200 張影像紀錄數控工具機刀具軸運動軌跡,

控制刀具從 A 點、B 點、C 點與 D 點依序進行往復來回運動五次,如圖 7-6 所 示,並使用數位影像相關法技術量測出工具機刀具軸在不同時間下 XY 方向位移 與速度,如圖 7-7、圖 7-8、圖 7-9 與圖 7-10 所示,並實際觀測出其運動軌跡的 重覆性,如圖 7-11。實驗結果顯示控制刀具軸 X 方向位移 29 mm,數位影像相 關法量測誤差最大為 28.70 mm,誤差為 1.05%。控制刀具軸 Y 方向位移 10 mm,

數位影像相關法量測誤差最大為 9.77 mm,誤差為 2.35%。控制刀具軸移動速度 40 mm/s,數位影像相關法平均量測值最大為 44.57 mm/s,誤差為 10.25%。從圖 7-11 可以發現該數控工具機刀具軸進行垂直移動時最大會有 0.07 mm 水平偏移,

進行水平移動時最大會有 0.18 mm 垂直偏移。而數位影像相關法量測數控工具機 刀具軸來回移動五次移動路徑都相當一致,顯示該數控工具機重覆性佳。

圖 7-6 控制刀具位移點

A

B C

D 29mm

10mm

Gauge Factor = 0.056 mm/pixel Time Factor = 0.005 second

51

圖 7-7 數位影像相關法量測不同時間下 X 方向位置

圖 7-8 數位影像相關法量測不同時間下 Y 方向位置

A B B A

C C

D

A A

B C C B

D 0.00mm 0.09mm

28.70mm

28.65mm

28.71mm

0.06mm 0.00mm

0.00mm 9.93mm

9.77mm

-0.18mm

9.77mm

9.93mm

0.00mm

52

圖 7-9 數位影像相關法量測不同時間下 X 方向速度

圖 7-10 數位影像相關法量測不同時間下 Y 方向速度

𝑎𝑣𝑔= 44.57 mm/s

𝑎𝑣𝑔= 42.89 mm/s

53

圖 7-11 數位影像相關法量測來回重複五次之軌跡圖

A

B C

(0.00, 0.00) D (0.065, 9.93)

(28.71, 9.77)

(28.65, -0.18)

54

第八章 結論與未來展望

8.1 結論

本研究使用 MATLAB 程式語言,自行開發數位影像相關法系統程式,以 Fast and Simple 演算法為核心,可以進行非接觸式全場面內位移與應變量測,比起既 有商業軟體具有更多創新的應用,且量測精度可達到 0.1 Pixel,並實際運用於靜 態結構變形、振動系統動態量測與精密機械重覆性檢測。綜合本文所有分析結果 後得到本研究自行開發數位影像相關法技術有以下結論:

1. 拉伸試驗上,本研究所開發之技術量測材料試片於拉伸試驗中的應變並與試 驗機臺本身的量測結果做比對,其平均誤差小於 3%。實驗結果顯示數位影 像相關法量測變形均勻的材料,最小可以量測以1 × 10−3為單位之平均應變。

2. 簡支樑彎矩試驗上,本研究所開發之技術量測變形不均勻的材料,量測結果 與 ANSYS 模擬 XY 方向位移場,定性與定量上是相當匹配。而本方法量測 與 ANSYS 模擬 X 方向應變場,定性上也是相當匹配,不過定量上,最大應 變值誤差為 50%,但是實際值只相差5 × 10−4。

3. 振動量測上,本研究所開發之技術量測振動系統之時域訊號、阻尼比與共振 頻率,與雷射位移計量測值誤差小於 3%。實驗結果顯示數位影像相關法搭 配高時間解析度之攝影機,可以進行高速動態的量測,而且數位影像相關法 可以量測的位移範圍遠比雷射位移計大。

4. 重覆性分析上,本研究所開發之技術對數控工具機進行重覆性分析,並可量 測精密機械的運動軌跡與速度。實驗結果顯示,數位影像相關法量測數控工 具機刀具軸來回移動五次移動路徑都相當一致,顯示該數控工具機重覆性 佳。

55

8.2 未 來展望

本研究未來研究目標如下:

1. 實驗結果顯示,本研究全場位移量測結果是相當良好,但由於Fast and Simple演算法計算上無法避免的誤差,導致計算出來之全場應變不準確,

未來將設法發展新的演算法,改善其應變量測之精確度,以利於量測更微 小之應變,更趨近於實用性。

2. 由於數位影像處理計算量龐大,使用普通四核心CPU運算效能還是略嫌不 足,未來將本研究自行開發數位影像相關法程式系統改為由高階顯示處理 晶片進行分散式平行計算,建構高效能數位影像相關法核心程式,同時使 用統一計算架構(compute unified device architecture, CUDA) 提升運算效 能,可以大幅度減少計算時間,對於開發與應用都有相當大的幫助。

3. 為了解決更複雜的工程問題,未來將往三維數位影像相關法量測系統發展,

利用兩台以上攝影機以不同斜角同時記錄,加入現有二維數位影像相關法 之量測技術,整合成三維位移與應變的全域分析。

56

第九章 參考文獻

[1] Sutton MA, Wolters WJ, Peters WH, Ranson WF, McNeill SR. Determination of displacements using an improved digital correlation method. Image and Vision Computing 1983; 1(3): 133-139.

[2] Chu, T. C., 1982, “ Digital Imaging Correlation Method in Experimental Mechanics,” Ph. D. dissertation, University of South Carolina.

[3] Bruck, H. A., McNeil, S. R., Sutton, M. A. and Peters, W. H., 1989, “ Digital Imaging Correlation Using Newton -Raphson Method of Partial Differential Correlation,” Experimental Mechanics, pp. 261-267.

[4] Po-Chih Hung, 1998, “Strain Analysis by Digital Image Correlation,” Ph. D.

dissertation, Lehigh University.

[5] Okutomi, M. and Kanade, T., 1990, ”A Locally Adaptive Window for Signal Matching,” Proceedings of the IEEE 3 International Conference on Computer Vision, pp. 190-199.

[6] Pratt, W. K., 1974, “Correlation Techniques of Image Registration,” IEEE Transactions on Aerospace and Electronic System, 10(3), pp. 353-358.

[7] J. L. Rodgers and W. A. Nicewander. “Thirteen ways to look at the correlation coefficient.” The American Statistician, 42(1):59–66, February 1988.

[8] J. P. Lewis, 1995, “Fast Normalized Cross-Correlation,” Vision Interface, Industrial Light & Magic.

[9] Boresi, A. P., P. P. Lynn, Elasticity in Engineering Mechanics, chap. 2, Prentice-Hall, Englewood Cliffs, N.J., 1974.

57

[10] Bing Pan, Anand Asundi, Huimin Xie, Jianxin Gao, “Digital image correlation using iterative least squares and pointwise least squares for displacement field measurements,” Optics and Lasers in Engineering 47(2009) 865-874.