第四章 實驗結果與討論

本章將對鎂合金銲接後,所得到的數據來分析檢核後得到的數據 與現象,再依據理論基礎來作整理與歸納。

第一節 田口方法分析

將AZ61 中 18 組不同銲接參數試片所量到的抗拉強度,記載於直 交表 L18 的實驗配置空格中。應用田口方法中的望大特性(公式 2-6 與2-7)計算出各組抗拉強度的 SN 比,以求得最適參數。

壹、SN 比計算

田口方法望大特性之 SN 比計算公式為: 1 1 ] [

log 10

1 2

10

∑

=

×

×

−

= n

i yi

η n

L1:η= )

5 . 141 ( 1 log

10× 10 2

− =43.01 dB 依此計算 L2-L18。SN 比計算結

果如表4-1 所示。

表 4-1 實驗結果與 SN 比 因素

次數 A B C D E F e e’ MPa

SN 比 η 1 1 1 1 1 1 1 1 1 141.5 43.01 2 1 1 2 2 2 2 2 2 159.1 44.03 3 1 1 3 3 3 3 3 3 67.3 36.56 4 1 2 1 1 2 2 3 3 135.5 42.64 5 1 2 2 2 3 3 1 1 117.9 41.43 6 1 2 3 3 1 1 2 2 154.1 43.76 7 1 3 1 2 1 3 2 3 136.3 42.69 8 1 3 2 3 2 1 3 1 175.0 44.86 9 1 3 3 1 3 2 1 2 167.5 44.48 10 2 1 1 3 3 2 2 1 104.7 40.40 11 2 1 2 1 1 3 3 2 90.0 39.08 12 2 1 3 2 2 1 1 3 123.8 41.86 13 2 2 1 2 3 1 3 2 127.2 42.09 14 2 2 2 3 1 2 1 3 175.4 44.88 15 2 2 3 1 2 3 2 1 124.1 41.87 16 2 3 1 3 2 3 1 2 145.3 43.25 17 2 3 2 1 3 1 2 3 178.7 45.04 18 2 3 3 2 1 2 3 1 174.3 44.83

SN 比平均值 42.60

貳、最適參數之初步解析

初步計算 18 組實驗參數的 SN 比後,可以求得六個控制因素中各 水準的平均 SN 比。其方法係將同一個因素的相同水準值的 SN 比相 加取平均值,即就是平均 SN 比,並將這些數據做成回應表與回應圖。

回應表與回應圖方便看出因素中某個水準值對我們所需的品質特性較 好。因素中的水準值其計算如下:

A 因素(保護氣體種類)中第一個水準 SN 比的值為:

A1= ( 1 2 3 4 5 6 7 8 9)

9

1 SN +SN +SN +SN +SN +SN +SN +SN +SN =

(43.01 44.03 36.56 42.64 41.43 43.76 42.69 44.86 44.48) 42.61 9

1 + + + + + + + + = dB

B 因素(雷射功率)中第一個水準 SN 比的值為:

B1= ( 1 2 3 10 11 12)

6

1 SN +SN +SN +SN +SN +SN =

(43.01 44.03 36.56 40.40 39.08 41.86) 40.82 6

1 + + + + + = dB

再依序將所有因素中的水準值算出,即可得到表 4-2 與圖 4-1。

1 2 3

Factor B 1 Factor C2 3

1 2 3

Factor E 1 Factor F2 3

1 2

Factor A 40

41 42 43 44 45

SN

1 2 3

Factor D 40

41 42 43 44 45

SN

表 4-2 抗拉強度之回應表

圖 4-1 抗拉強度之回應圖 因素

水準值

A 氣體種類

B 雷射功率

C 脈衝時間

D 頻率

E 波形

F 走速 1 42.61 40.82 42.35 42.69 43.04 43.44 2 42.59 42.78 43.22 42.82 43.08 43.54 3 44.19 42.23 42.28 41.67 40.81 差距 0.02 3.37 1.00 0.54 1.42 2.62

最適水準 A1 B3 C2 D2 E2 F2

參、變異數(ANOVA)分析

現將抗拉強度的 SN 比製成變異數分析表。利用公式 2-11 與 2-12 來計算變異數分析表 4-3 中的數據,說明如下:

一、變動(S)的計算:

ST’ = y n r y

r

j ij

n

i

2 1

2 1

×

×

⎟−

⎠⎞

⎜⎝

∑⎛

∑+ =

=

y y

i i

18 2 1

2⎟⎠⎞−1×18×

⎜⎝

∑

⎛=

=32747.25-32662.23= 85.218

SA=

∑

( )=

× n −

n

y L y

r n

1

2 =

[

(42.61 42.60) (2 42.59 42.60)2]

2 18

1× − + −

=0.002

SB=

∑

( )=

× n −

n

y L y

r n

1

2

=

[

(40.82 42.60) (2 42.78 42.60) (2 44.19 42.60)2]

3 18

1× − + − + −

=34.345

依據公式 2-11,推算至 SF。 Se=ST’-SA-SB-SC-SD-SE-SF = 9.896

二、變異數(V)的計算:

VA= Df

S = 1 002 .

0 =0.002,根據公式 2-13,繼續推算至 Ve。

Ve= 1.649 6

896 .

9 =

一般來說,當變異數的值小於兩倍的 Ve 時,就會將該因素併入 實驗的誤差。本實驗中因素 A、C、D 的變異數均小於 Ve,所以必須 將A、C、D 這三個因素與誤差整合成一個實驗誤差(e’)。即是將 A、

C、D、e 的自由度與變動相加,進而得到 Ve’。

三、純變動(S’)的計算:

S’=S−(Df ×Ve') SB’=34.345-(2 x 1.308)=31.729。根據公式 2-14,推算 SE’與 SF’。

四、貢獻率的計算:

' ' ST

= S

ρ ρB= 100% 37.23% 218

. 85

729 .

31 × = 根據公式 2-15,推算 ρE’與

ρF’。

表 4-3 變異數分析表 因素 自由度

Df 變動 S 變異數 V 純變動 S’ 貢獻率 ρ A 1 0.002 0.002o - - B 2 34.345 17.173 31.729 37.23%

C 2 3.542 1.771o - - D 2 0.943 0.471o - - E 2 7.823 3.911 5.207 6.11%

F 2 28.667 14.333 26.051 30.57%

e (6) 9.896 1.649

e’ 11 14.383 1.308 26.09%

ST’ 17 85.218 100 %

(o代表 V 的值小於兩倍 Ve,併入實驗誤差)

肆、驗證實驗

由回應圖與回應表中知道因素排序為 B F E C D A;影響品質特性

(抗拉強度)的最適雷射銲接參數水準組合為 A1 B3 C2 D2 E2 F2。且 由變異數分析表中得知,因素B(雷射功率)對抗拉強度的影響最大,

佔有 37.23%的貢獻率;因素 E(雷射波形)有 6.11%的貢獻率;因素 F(銲接走速)有 30.57%的貢獻率。確定最適銲接參數為 A1 B3 C2 D2 E2 F2 後,可利用最適因素的水準值來推估最適銲接參數的品質特性 理論值。一般都是採用半要因推定(若考慮全部要因的工程平均,一 般會成為太理想的目標值),將影響品質特性的前幾個因素來計算理論 上的數據。由變異數分析表與回應表中得知,因素 B、E、F 即是影響 品質特性最大的因素。

半要因推定:

η S= B3+SE2+SF2-(N-1)T =44.19+43.08+43.54-2 x 42.60=45.61dB 又η= 1 )

( log 10 10 2

× y

−

45.61= 1 ) ( log 10 10 2

× y

− y=190MPa。

由半要因推定計算可以預測經過最適參數銲接後,其抗拉強度可 以達到190 MPa。實際上將 AZ61 用最適參數銲接後經過拉伸測試後 得到 180 與 186 MPa,雖然與理論值有差異,卻已相當接近。

伍、小結

一、經田口方法後所得到之最適雷射銲接參數,能達到所要求的 品質特性,亦即所謂的再現性。

二、雷射功率、雷射波形與銲接走速為影響抗拉強度最重要的因 素,其中以雷射功率為最顯著的因素。

三、田口方法與傳統實驗配置相比較下:傳統實驗方法需一一去 配合參數,而田口方法只需少次實驗即可在最短的時間內修 正參數,得到最適雷射銲接參數。

第二節 深寬比之量測

壹、田口方法深寬比量測

將田口方法中所得到的18 組實驗試片與最適參數一組,取樣後測 量其深寬比。其金相圖如圖 4-2~20 所示。

圖 4-2 L1 之深寬比

圖 4-3 L2 之深寬比

圖 4-4 L3 之深寬比

圖 4-5 L4 之深寬比

圖 4-6 L5 之深寬比

圖 4-7 L6 之深寬比

圖 4-8 L7 之深寬比

圖 4-9 L8 之深寬比

圖 4-10 L9 之深寬比

圖 4-11 L10 之深寬比

圖 4-12 L11 之深寬比

圖4-13 L12 之深寬比

圖4-14 L13 之深寬比

圖4-15 L14 之深寬比

圖 4-16 L15 之深寬比

圖 4-17 L16 之深寬比

圖 4-18 L17 之深寬比

圖4-19 L18 之深寬比

圖4-20 最適條件之深寬比

表 4-4 抗拉強度與深寬比數據表

田口方法共 19 次的金相試片其深寬比均達到 0.7 以上,一般來說 深寬比達到 0.8 左右,若沒有產生銲接缺陷,抗拉強度就可以達到一 定的強度。

號數 寬度 深度 深寬比 抗拉強度 MPa 1 0.94 1.05 0.90 142 2 0.95 0.87 1.09 159 3 1.13 1.02 1.11 67 4 1.02 1.12 0.91 136 5 0.98 1.08 0.91 118 6 0.95 1.01 0.94 154 7 0.95 1.13 0.84 136 8 0.92 1.09 0.84 175 9 1.08 1.08 1.00 167 10 0.98 1.02 0.96 105 11 0.93 1.01 0.92 90 12 1.01 0.95 1.06 124 13 1.03 1.39 0.74 127 14 1.10 0.97 1.13 175 15 0.97 1.03 0.94 124 16 1.01 1.25 0.81 145 17 0.97 1.10 0.88 178 18 0.96 1.12 0.86 174 19(最適) 1.02 1.12 0.91 183

貳、改變雷射銲接參數熔深之量測

利用田口方法所得到的最適雷射銲接參數:40W、4ms、5.7HZ、

波形Ⅱ(緩升波)、銲接速度 12cm/min 以及氬氣保護。因 40W 的雷射 功率會造成完全熔透,因此將雷射功率至 20W,並改變保護氣體、脈 衝寬度、頻率與雷射波形,來量測銲接熔深,以瞭解各參數與熔深之 相關性。

一、保護氣體種類:以不同之保護氣體氬氣、氦氣進行銲接,其 熔深如圖 4-21~22 所示。

圖 4-21 氬氣保護之銲道深寬比

圖 4-22 氦氣保護之銲道深寬比

二、脈衝寬度:以三種不同之脈衝寬度 4ms、5ms、6ms 進行銲接,

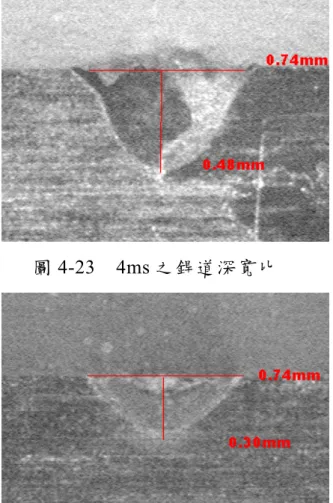

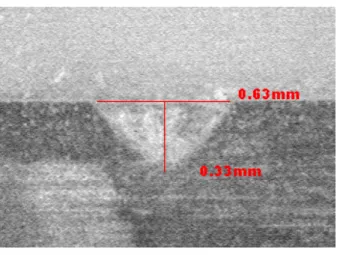

其熔深如圖 4-23~25 所示。

圖4-23 4ms 之銲道深寬比

圖4-24 5ms 之銲道深寬比

圖4-25 6ms 之銲道深寬比

三、頻率:以三種不同之頻率 5.7Hz、6.2Hz、6.7Hz 進行銲接,

其熔深如圖 4-26~28 所示。

圖4-26 5.7Hz 之銲道深寬比

圖4-27 6.2Hz 之銲道深寬比

圖4-28 6.7Hz 之銲道深寬比

四、雷射波形:利用三種不同之波形Ⅰ、Ⅱ與Ⅲ進行銲接,其熔 深如圖 4-29~31 所示。

圖4-29 波形Ⅰ之銲道深寬比

圖4-30 波形Ⅱ之銲道深寬比

圖4-31 波形Ⅲ之銲道深寬比

0 0.1 0.2 0.3 0.4 0.5

mm

0 0.1 0.2 0.3 0.4 0.5

mm

0 0.1 0.2 0.3 0.4 0.5

mm

0 0.1 0.2 0.3 0.4 0.5

mm

圖 4-32 銲接參數改變後其銲道熔深之改變量

將上述數據整理後可以得到圖 4-32,可以讓清楚觀看到雷射參數 的改變,所造成的熔深改變。

一、保護氣體:使用氦氣保護可以達到較高的熔深,根據文獻[20]

及先前研究,氦氣對雷射之吸收比較低,因此可以得到較高的熔深。

二、脈衝寬度:低的脈衝寬度可以達到較高的熔深,脈衝寬度代 表著雷射加工時間,所以時間越短即代表雷射能量更集中,越能得到 高熔深;反之將脈衝寬度增加,雷射能量就會比較分散。

三、雷射頻率:雷射頻率越低就可以達到較高的熔深,當雷射頻 率越高,在單位時間內所激發的雷射次數越多,造成雷射能量的分散,

所以頻率越高,其銲接熔深會降低。

Ar He 4ms 5ms 6ms

5.7Hz 6.2Hz 6.7Hz 波形I 波形 II 波形III

四、雷射波形:在脈衝式雷射銲接中,雷射波形佔有重要的地位。

由 Lung,K.P.等人的研究中得知,能量累加的波形其抗拉強度比方形波 以及能量漸減的波形來的好[19]。其中以能量漸減的波形來銲接,其銲 後的熔深及抗拉強度最差。波形 II 與波形 III 所造成的熔深比較深,

其原因可能是在波形結束前,突然提高雷射能量才造成高熔深。波形 II 與波形 III 的能量其最高值分別為 90%與 93%,其熔深為 0.42 與 0.44mm,可見熔深與雷射能量突然提升有相關。

三、小結

一、在相同雷射銲接參數下,改變氦氣能得到較高熔深。

二、 在相同雷射銲接參數下,較窄的低脈衝寬度能得到較高熔深。

三、在相同雷射銲接參數下,低雷射頻率能得到較高熔深。

四、漸升的雷射能量即波形 II、III,能得到較高熔深。

第三節 金相觀察

使用最適參數銲接來銲接鎂合金 AZ61、AZ31 以及 AZ31-61 異質 銲接後,切取其金相試片來觀察其金相組織。

壹、鎂合金銲接熱裂觀察

本實驗採用 AZ31 與 AZ61 之鎂合金,其母材晶粒如圖 4-33~34 所示。

圖 4-33 AZ31 母材金相圖

圖 4-34 AZ61 母材金相圖

就兩種材料銲接後之外觀來觀察,AZ31 在整個銲道表面上有明 顯的裂縫,而 AZ31-61 異質銲接(Dissimilar joint)僅有些小裂縫,與 AZ31 相比明顯少很多,至於 AZ61 從銲道外觀來看並沒有發現裂縫,

如圖 4-35~37 所示。

圖 4-35 AZ31 銲道巨觀圖

圖 4-36 AZ31-61 異質銲接之銲道巨觀圖

接著再取銲道橫截面作金相組織觀察,可發現 AZ31 之金相圖中 有一條粗大的裂縫是從銲道中裂到銲道表面,AZ61 經過取樣後,可 觀察到微小之裂縫,其位置在銲道中並沒有延伸至銲道表面,故從外 觀並無法察覺 AZ61 之裂縫。AZ31-61 異質銲接可看到一條裂縫,也 是由銲道內部裂到表面,但其裂縫寬度比 AZ31 來的小,如圖 4-38~

40 所示。

圖 4-37 AZ61 銲道巨觀圖

圖 4-38 AZ31 銲道裂縫圖

圖 4-39 AZ31-61 異質銲接之銲道裂縫圖

圖 4-40 AZ61 銲道裂縫圖

利用高倍 OM(光學顯微鏡)來觀察銲道裂縫的周圍,可觀察到 裂縫是沿著晶粒之間裂開,由此特徵來看,可以得知這是銲接時所產 生的熱裂縫。而裂縫均在銲道中產生,是屬於凝固熱裂,如圖 4-41~

42 所示,凝固熱裂發生在銲道中間,且沿著銲道方向裂開。在銲道之 外並沒有發現到熱裂縫,所以可以推斷並沒有液化熱裂之產生。

貳、銲道晶粒組織觀察

針對本次實驗 AZ31 與 AZ61 銲道作顯微組織觀察,如圖 4-43~

47 所示。

圖 4-41 AZ31 凝固熱裂

圖 4-42 AZ31-61 異質銲接之凝固熱裂

由圖 4-43~44 中之觀察,AZ31 與 AZ61 因為合金成份的含量不 同,導致合金組成過冷不同。AZ31 因為過冷度較低導致銲道熔融線 旁形成柱狀晶之晶粒;而 AZ61 則因組成過冷較高在銲道熔融線旁形 成等軸晶粒。

Nd:YAG 雷射是屬於脈衝式雷射,係利用雷射點堆疊成銲道,可 以由圖4-45 其示意圖看出,銲道上側熔融區會有二次重熔區。

在銲道二次重熔區的晶粒型態與上述相同,AZ31 在二次重熔區 會形成柱狀晶,此區域之結晶型態與熔融線的晶粒同是柱狀晶,如圖 4-47; AZ61 二次重熔區的晶粒與熔融線邊緣相同,皆呈現等軸狀晶,

如圖 4-46。

圖 4-43 AZ61 銲道熔融線之等軸晶

圖 4-44 AZ31 銲道熔融線之柱狀晶

圖 4-45 雷射點銲堆疊示意圖

圖4-46 AZ61 銲道二次重熔區呈現等軸狀晶 二次重熔區

W.M.HAZ 區

圖 4-47 AZ31 銲道二次重熔區呈現柱狀晶

參、小結

一、凝固熱裂敏感性以 AZ31 最嚴重,AZ31-61 次之、AZ61 最輕 微。

二、AZ31 因鋁含量較低會產生較小的過冷度,在銲道熔融線邊 緣與二次重熔區會產生柱狀晶;而 AZ61 則產生等軸狀晶。

三、AZ31-61 異質銲接因稀釋率改變鋁的含量,使銲道金屬產生 等軸狀晶與柱狀晶。

四、凝固熱裂產生在銲道截面中間,且沿著銲道縱向裂開。

第四節 鎂合金抗拉強度試驗

壹、抗拉強度分析

使用最適銲接參數來銲接鎂合金 AZ61、AZ31 以及 AZ31-61 異質 銲接,每個材料各取三組試片進行抗拉強度測試,求其平均抗拉強度。

經拉伸試驗後,其結果整理如表 4-5。

表4-5 鎂合金雷射銲接後抗拉強度表

(單位:MPa)

由上表之數據可發現,AZ61 之抗拉強度只達母材 60%左右;

AZ31-61 異質銲接其強度可達到 AZ31 母材的 50%左右;而 AZ31 經 過銲接後其強度降至母材強度的 10%以下。

鎂合金種類 抗拉強度 平均抗拉 強度

母材 強度

強度 比值

熱裂 型態 180

186 AZ61

183

183 300 61% 裂縫極少且短

25.9 25.4 AZ31

26

25.8 260 9.9% 裂縫長且較寬

121 127 AZ31-61

124

124 260 47.7% 裂縫長但較窄

造成抗拉強度降低的主因應該是銲接後所產生的凝固熱裂,熱裂 縫的幾何形狀呈現細長狀,所以容易產生應力集中,使銲接強度降低。

經過拉伸後的試片用 OM 與 SEM 觀察(如圖 4-48~49 所示),在 OM 圖中可以看到銲道中間的組織為等軸晶,而 SEM 破斷面亦可以清楚 看到等軸晶。可以證實破壞位置均在銲道中間,且凝固熱裂均產生在 銲道中間。整合上述的現象即可說明抗拉強度不高,其原因為銲接凝 固熱裂所導致。

圖4-48 銲道中央之等軸晶

圖4-49 AZ61 破斷面之等軸晶粒

貳、小結

一、以最適雷射銲接參數銲接後,AZ61 抗拉強度可以達到母材 61%;AZ31 僅達 9.9%;AZ31-61 異質銲接可達 47.7%。

二、造成 AZ31 與 AZ31-61 異質銲接抗拉強度降低,其主因在於 凝固熱裂縫產生。而 AZ61 只有輕微的熱裂縫,所以抗拉強 度值比較高。

1 2 3 4 5 6 7 8 9 10 11 12 Distance

50 55 60 65 70 75 80 85 90

Hv

Fusion zone Upper Lower

50 55 60 65 70 75 80 85 90

第五節 維克氏硬度試驗

壹、硬度分析

本實驗採用 50g 之荷重,荷重時間為 10 秒鐘,針對 AZ31、AZ61 以及 AZ31-61 異質銲接之銲道量測硬度。由於雷射銲接後銲道上方會 產生二次重熔區,所以取樣後在銲道上側與下側量取硬度值,由母材 往銲道方向量測,每隔 0.1mm 量取一個硬度值,如圖 4-50 所示。硬 度量測結果如圖 4-51~53 所示。

圖4-50 硬度量測點示意圖

圖 4-51 AZ31 微硬度分佈圖

AZ31 AZ31

圖4-52 AZ61 微硬度分佈圖

圖4-53 AZ31-61 異質銲接之微硬度分佈圖

由圖 4-51~53 可以發現,無論是 AZ31、AZ61 或是 AZ31-61 異 質銲接後銲道硬度均與比母材高,也可以發現 AZ61 其銲道硬度比 AZ31 高。在 AZ31 與 AZ61 銲道上側硬度值都有比銲道下側低的趨 勢,但是在兩者相比之下,AZ61 的硬度比 AZ31 高。由圖 4-54~55 觀察,發現 AZ31 二次重熔區的晶粒會產生較粗大的柱狀晶,而 AZ61 二次重熔區的晶粒是較細小之等軸狀晶。晶粒小代表晶界比較多,而

AZ61

1 2 3 4 5 6 7 8 9 10 11 12

Distance 50

55 60 65 70 75 80 85 90

Hv

Fuison zone Upper Lower

50 55 60 65 70 75 80 85 90

AZ61

AZ61 AZ31

1 2 3 4 5 6 7 8 9 10 11 12

Distance 50

55 60 65 70 75 80 85 90

Hv

Fusion zone Upper Lower

50 55 60 65 70 75 80 85 90

晶界可以阻止差排的移動,所以能使硬度增加[47]。

在 AZ31-61 異質銲接中二次重熔區的硬度值比銲道下側還要高,

其原因可推測二次重熔時合金成份再重新稀釋,再加上雷射冷卻速率 快,導致產生柱狀晶與細等軸狀晶,如圖 4-56 所示。而 AZ31-61 銲道 下測的硬質值跟合金成份較有相關,銲道靠近 AZ61 母材的硬度值就 比靠近 AZ31 來的高。

由於在銲道上側會產生二次重熔區,所以會有銲接金屬熱影響區

(W.M. HAZ)的產生。由圖 4-54~55 來看,可以發現到在銲接金屬 熱影響區的晶粒比較大,相較周圍晶粒皆比較細小,此現象在 AZ61 非常明顯,其二次重熔區與銲接金屬熱影響區之間晶粒大小有顯著的 差異。AZ31 的銲接金屬熱影響區影響比較小,其原因在於二次重熔 區與銲接金屬熱影響區的晶粒大小相當,所以在硬度值的差異上較不 明顯。

圖4-54 AZ31 之二次重熔區與 W.M.HAZ

W.M.HAZ

二次重熔區

圖 4-55 AZ61 之二次重熔區與 W.M.HAZ

圖 4-56 AZ31-61 異質銲接之二次重熔區

貳、小結

一、鎂合金經雷射銲接後,銲道硬度值皆比母材高。

二、銲道內會產生銲接金屬熱影響區(W. M. HAZ),導致在銲道 二次重熔區會有硬度降低之現象。

三、AZ61 之二次重熔區會產生細晶之等軸晶,造成細晶強化,

W.M.HAZ 二次重熔區

故硬度較銲道高。

四、AZ31-61 異質銲接的二次重熔區會產生細晶等軸狀晶與柱狀 晶,所以二次重熔區硬度提高。

第六節 EDS 成份分析

壹、銲道與二次重熔區之成份分析

由圖 4-51~53 中可知,銲道下側與二次重熔區之硬度值有明顯不 同,除了細晶強化造成硬度增加以外,在本節利用 EDS 來分析銲道與 二次重熔區的成份是否有改變,進而導致硬度之變化。

如圖 4-57 所示,選取 AZ61 銲道與二次重熔區兩個區域來作成份 分析。其分析結果如表4-6 所示。分析結果顯示 AZ61 合金大部分為 鎂、鋁以及鋅,主要的成份並沒有明顯的增加或改變,也沒有發現到 其他元素參雜在裡面,所以銲道硬度值改變的主因並不是銲道金屬成 份的改變。

圖4-57 EDS 分析位置圖

圖 4-58 鎂,鋁,鋅特性光譜圖

表 4-6 鎂合金銲道成份分析結果(wt%)

Spectrum Mg Al Zn Total Spectrum 1

二次重熔區 93.13 5.99 0.88 100.00 Spectrum 2

銲道下側 92.74 6.40 0.87 100.00

貳、鎂合金凝固熱裂之成份分析

針對 AZ31、AZ61 與 AZ31-61 異質銲接後,因合金成份凝固偏析 所導致的凝固熱裂,以 EDS 對各裂縫表面與銲道表面作小面積的半定 量分析並加以分析比較。

圖4-59 AZ31 熱裂分析位置

圖 4-60 AZ31 熱裂表面特性光譜圖

表4-7 AZ31 成份分析結果(wt%)

Spectrum Mg Al Zn Total Spectrum 1

熱裂表面 91.95 7.48 0.56 100.00 Spectrum 2

銲道金屬 94.03 5.88 0.09 100.00

圖 4-61 AZ31-61 熱裂分析位置

圖 4-62 AZ31-61 熱裂表面特性光譜圖

表 4-8 AZ31-61 異質銲接成份分析結果(wt%)

Spectrum Mg Al Zn Total Spectrum 1

熱裂表面 94.55 4.66 0.79 100.00 Spectrum 2

銲道金屬 92.65 7.33 0.02 100.00

圖4-63 AZ61 熱裂分析位置

圖 4-64 AZ61 熱裂表面特性光譜圖

表4-9 AZ61 成份分析結果(wt%)

Spectrum Mg Al Zn Total Spectrum 1

熱裂表面 83.64 13.81 2.55 100.00 Spectrum 2

銲道金屬 86.70 12.59 0.71 100.00

經過 EDS 成份分析三組試片後均有一個現象,在熱裂縫的表面上 鋅的含量都會增加,而在銲道表面的鋅含量非常的低。上述現象似乎 可以說明鋅含量增高會增加鎂合金銲接後的熱裂,而鋅本身就是造成 銲接熱裂的因素之一[9]。其中 AZ31 與 AZ31-61 異質銲接的熱裂縫表 面可以發現到鋅的含量是銲道金屬的五倍左右。對 AZ31 來說,利用 Nd:YAG 雷射銲接並不適合,因凝固時合金偏析現象會造成過多的鋅 偏析至晶界而產生凝固熱裂。

AZ61 分析結果與 AZ31、AZ31-61 異質銲接明顯不同的地方在於 鋁含量的增加。在銲道金屬分析結果來看,鋁含量高達 12.6%而鋅含 量也有 0.7%,而 AZ31 裂縫表面鋁含量 7%,鋅含量亦達 0.56%,由 此可推論 AZ61 因為鋁含量的增加,故能降低材料的熱裂敏感性。

對於 AZ31-61 異質銲接產生凝固熱裂的原因應該在於 AZ31 之鋁 含量較低,上述提到 AZ61 因鋁含量增加,所以能降低材料的熱裂敏 感性,而 AZ31 跟 AZ61 的合金成份其含鋁量有兩倍的差異,經過銲 接後銲道會有稀釋的現象,將合金成份平衡稀釋。而經過稀釋後的鋁 含量不足,因此無法降低熱裂敏感性。再由 EDS 成份分析的數據來 看,AZ31-61 裂縫表面的鋁、鋅含量分別為 4.66%與 0.79%,所以導 致凝固熱裂縫產生。

參、小結

一、凝固熱裂縫係凝固偏析造成高鋅含量的液態薄膜,在凝固時 因收縮應力而被拉開,因此產生凝固熱裂。

二、在三組試片中均發現熱裂縫表面的鋅含量大約是銲道金屬三 倍以上。

三、AZ61 銲道金屬中,鋁、鋅含量均高於母材,卻沒有產生熱

裂縫,可推測鋁含量提高能降低熱裂敏感性。

四、AZ31-61 異質銲接後產生凝固熱裂的現象,推測是銲接後 AZ61 的鋁含量無法彌補 AZ31 中鋁含量的不足,導致凝固熱 裂發生。

五、若不添加填料,使用 Nd:YAG 雷射銲接鎂合金 AZ31,並不 是一個適當的製程。