4.1 引言

异型结构是现代航空航天飞行器上广泛采用的一种轻量化结构,主要应用于整体壁板。

这种结构形式的整体壁板由于筋条高度很大,通常采用增量弯曲成形技术制造。整体壁板增量

弯曲成形过程是一种复杂的力学过程,涉及到几何非线性、材料非线性与接触非线性等问题,

这些都会给壁板模拟带来一定难度。以往对于异型结构件弯曲过程分析主要集中在桥梁建筑等

结构方面,而在整体壁板方面的研究却很少。由于该变形过程影响因素较多,且相互间存在交

互耦合的作用,采用一般的试验研究与理论解析方法难以获得理想的结果。有限元方法不仅具

有广泛的适应性,而且能够获得与问题结果较近似的数值解,因此,有必要采用有限元技术研

究分析异型结构件增量弯曲成形规律。

本章采用 MARC 有限元程序对整体壁板的典型结构件增量弯曲工艺过程进行模拟,分析

I

形结构件、T 形结构件、J 形结构件增量弯曲过程中的变形规律。通过本章的学习,读者可

以掌握 MARC 的基本操作及其在材料加工过程中的一些典型应用与分析思路。

4.2 增量弯曲成形原理

网格式整体壁板形状多样化,成形过程复杂,同时,筋条作为主要承力部分,它的成形

好坏将直接决定整体壁板的成形质量。由于弯曲变形程度大小不同(相对弯曲半径 r/t 不同)

直接影响着毛坯变形区内的应力状态和应变分布,因此,在分析和解决弯曲变形中的各种实际

问题时,应根据变形程度的大小而分别处理。网格式整体壁板相对弯曲半径较大(r/t>200),

变形区内弹性变形部分所占的比率较大,此时弹性变形部分的影响已经不能忽视,应按照弹塑

性弯曲理论进行分析计算。

网格式整体壁板增量成形技术是由专用压力机驱动冲头在加工零件上进行局部三点弯曲

变形,最后使整个零件表面成形为所需的外形,如图 4.1 所示,其基本原理就是靠逐次的变形

累积产生整体的变形。

图 4.1 网格式整体壁板增量成形技术基本原理整体壁板增量成形技术的主要工艺参数包括每次冲头的压下量、压弯路径、弯曲次数等。

成形过程中,工件经历了多次弯曲,冲头在每次压下过程中逐渐增大压下量。

采用增量成形技术成形网格式整体壁板的优点是:

(1)变形力大,可成形各种带筋结构件。

(2)模具的通用性强,制造成本低,对产品外形尺寸的适应性强。

(3)由于是局部增量成形,所需设备吨位小。

网格式整体壁板主要由纵横交错的加强筋条和蒙皮组成,而蒙皮的厚度与壁板总的厚度

相比很小(一般为 1:10 左右),成形时整个壁板的外形变化情况主要取决于筋条的变形情况,

因此,有必要对异型结构件的成形规律进行研究。

4.3 异型结构件有限元模型的建立

4.3.1 几何模型

网格式整体壁板上的筋条结构形式主要有“I”字形、“T”字形与“J”字形三种典型结构

形式,其中,以“I”字形应用最为广泛。图 4.2 为整体壁板结构件图。

(a)单筋结构试验件 (b)多筋结构试验件 图 4.2 整体壁板结构件由于网格式整体壁板增量成形过程是由一系列局部变形的累积而成的,且网格式整体壁

板蒙皮的厚度与筋条的高度相比很小(一般为 1:10 左右),因此,成形时整个试件的外形变化

情况主要取决于筋条的变形情况。筋条的高厚比对筋条受压弯曲时的变形情况具有非常重要的

影响,故有必要对三种典型结构筋条形式进行分析。因此,设计了三组不同尺寸的筋条结构件

作为模拟和试验研究的对象,结构件的命名规则取决于筋条的几何轮廓外形(去除底部蒙皮),

如图 4.3 所示。

设定结构件 h、T、t 为变量,其余为定量(蒙皮宽度为 100mm,结构件长度为 300mm),

为不同截面形式不同高厚比筋条的压弯试验研究奠定了基础,其中 h、T、t 的取值见表 4.1。

结构件几何模型可以在 AutoCAD 中绘出,然后以 DXF/DWG 格式导入到 MENTAT 里,通过

设置种子点进行网格划分,考虑到结构件的几何形状比较简单,所以直接采用单元建模法构建

有限元模型(见下节)。由于表 4.1 中所列出的结构件构建方法与模拟过程类似,所以在以后

的章节中,主要针对其中的 I 形结构件(蒙皮厚度 T 为 3mm,筋条高度 h 为 24mm,筋条厚

度 t 为 3mm)进行讲解。

“I”字形 “T”字形 “J”字形 图 4.3 筋条截面形式 表 4.1 变量 h、T、t 的取值 特征变量 模拟件组序 蒙皮厚度 T(mm) 筋条高度 h(mm) 筋条厚度 t(mm) 一 3,4.5,6 24 3 二 3 18,21,24,27,30 3 三 3 24 3,4,5.5,74.3.2 单元网格划分

网格式整体壁板筋条结构形式主要由 T 形、J 形和 I 形三种典型结构组成,成形方式如图

4.4

所示。由于三种典型结构实验件在长度方向上均属于整体对称结构,故取其二分之一结构

建立模型。

图 4.4 结构件增量压弯成形网格式整体壁板的蒙皮与筋条在长、宽、高三个方向上的尺寸相差很大,这给几何模型

网格划分带来了很大困难,如果希望获得高的模拟精度,最好采用六面体实体单元划分网格。

考虑到整体壁板几何结构比较规则,采用单元建模方法能够有效地解决网格划分问题。单元建

模方法的基本思想是使用单元直接构建几何模型,这样,当模型建立成功后网格划分同时也就

自动完成了,从而避免了在几何模型上再次进行网格划分这一过程。实践表明,采用单元建模

方法建立异型筋条结构件有限元数值模拟模型是一种行之有效的方法。

采用单元建模方法建立异型筋条结构件有限元数值模拟模型的详细过程如下:

(1)设置参照格栅。单击主菜单中的 MESH GENERATION(网格生成)按钮,然后单

击 COORDINATE SYSTEM(坐标系)选项卡里的 GRID(格栅)按钮,单击 SET(设置)按

钮,进行格栅设置,参见图 4.5。

图 4.5 格栅设置

本例将格栅的水平范围设置为 120,垂直范围设置为 100,间距都设为 5。读者可以先在

硬盘上建立一个工作目录,如在 E 盘上建立一个文件夹 bending,然后设定 MSC.MARC Mentat

的工作路径为 bending,这样以后所做的工作就会自动保存在文件夹 bending 中。整个过程对

应的命令流如下所示:

FILES CURRENT DIRECTORY (设定当前工作目录) (DIRECTORIES) .. (进入上一级目录) (DIRECTORIES) E:\ (选择 E 盘根目录) (FILES) bending (选择 bending 文件夹) Ok MAIN MESH GENERATION GRID (on) SET U DOMAIN -60 60 <cr> (<cr>表示回车)U SPACING 5 <cr> V DOMAIN -50 50 <cr> V SPACING 5 <cr> FILL RETURN SAVE (默认情况下,模型文件保存为 model1.mud) FILES SAVE AS

(SELECTION) E:\bending\I1.mud (模型文件另存为 I1.mud) OK

读者在以后的操作中,可以直接打开 I1.mud 文件进行具体操作,在练习过程中应注意随

时保存,这时 SAVE 命令默认的模型文件名称就是 I1.mud。

MARC

有限元程序不规定所使用物理量的具体单位,不同的问题可以使用不同的单位,

只要在一个问题中各物理量的单位统一就可以,读者可以参考机械设计手册,根据问题的需要

进行单位的统一。

(2)构建结构件有限元模型。本例将构建一个 I 形结构件,蒙皮厚度 T 为 3mm,筋条高

度 h 为 24mm,筋条厚度 t 为 3mm。采用单元法建模时,应注意保证单元的连续性及相邻单元

边共节点,不允许有孤立的节点存在。因此,对于 I 形结构件应该首先构建 4 个单元,然后再

对这 4 个单元进行网格细分,参见图 4.6。整个过程对应的命令流如下所示:

MAIN MESH GENERATION ELEMS (ADD) (通过键盘输入各节点的坐标) -50 0 150 <cr> -1.5 0 150 <cr> -1.5 3 150 <cr> -50 3 150 <cr> -1.5 0 150 <cr> 1.5 0 150 <cr> 1.5 3 150 <cr> -1.5 3 150 <cr> 1.5 0 150 <cr> 50 0 150 <cr> 50 3 150 <cr> 1.5 3 150 <cr> -1.5 3 150 <cr> 1.5 3 150 <cr>1.5 27 150 <cr> -1.5 27 150 <cr> FILL 图 4.6 I 形结构件初始建模

注:(1)在构建单元时,每个单元节点的选择方向尽可能保持一致,即都顺时针或逆时

针方向。

(2)T 形结构件与 J 形结构件的建模方法与 I 形结构件初始建模类似,都应保证节点的

连续性,避免孤立节点的存在。对于 T 形结构件初始建模可以通过构建 7 个单元完成,参见

图 4.7;对于 J 形结构件初始建模可以通过构建 6 个单元完成,参见图 4.8。

图 4.7 T 形结构件初始建模 图 4.8 J 形结构件初始建模(3)网格细分。网格细分可以通过对初始建模后的各个单元分别进行细分来实现,值得

注意的是各相邻单元边细分的份数应该保持一致,这样才能保证节点的连续性。I 形结构件网

格细分后的结果如图 4.9 所示。

图 4.9 I 形结构件网格细分结果

网格细分过程对应的命令流如下所示:

MAIN MESH GENERATION SUBDIVIDE DIVISIONS 12 1 1 <cr> ELEMENTS 1 3 (选择 1 号与 3 号单元,参见图 4.6) END LIST(#) (单击鼠标右键也可完成这个操作) DIVISIONS 2 1 1 <cr>(注意垂直方向细分数应与 1 号、3 号单元相同) ELEMENTS 2 (选择 2 号单元) END LIST(#) DIVISIONS 2 10 1 <cr> ELEMENTS 4 (选择 4 号单元) (注意水平方向细分数应与 2 号单元相同) END LIST(#)(4)构建 I 形结构件三维单元模型。通过 EXPAND 命令可以将二维单元扩展为三维单元。

扩展包括平移、旋转和缩放三种方式,用户给出扩展的次数便可完成对单元或几何元素的连续

升级转换。I 形结构件三维单元扩展采用了平移方式,对应的命令流如下所示:

MAIN MESH GENERATION EXPAND TRANSLATIONS 0 0 -5 <cr> (Z 方向反向移动 5mm) REPETITIONS 30 <cr>(重复移动 30 次,即 I 形结构件二分之一长度 150mm)ELEMENTS ALL (EXIST) END LIST(#) DYN. MODEL (利用鼠标左、中、右键分别完成对视图进行连续的平移、旋转和缩放,观察三 维结果是否正确)

(5)构建模具模型。模具在模拟过程中定义为刚体,取其工作面形状建立模型。模具的

边界轮廓线包括两种曲线类型(直线与圆弧),MSC.MARC MENTAT 默认状态下曲线类型为

直线,可以先画直线,然后通过倒角命令实现直线与直线之间的光滑过渡,最后再通过扩展命

令将线升级为面。模具模型建模过程对应的命令流如下所示:

VIEW (静态工具栏内的控制模型视图的开关) (VIEW STATUS) show_view 3 (显示 YZ 平面视图) MAIN MESH GENERATION (CRVS) ADD (构建支撑模具几何轮廓) POINT(55,-50,140) <cr> (通过键盘输入坐标) POINT(55, 0,140) <cr> POINT(55, 0,140) <cr> POINT(55,0,100) <cr> POINT(55,0,100) <cr> POINT(55,-50,100) <cr> POINT(13,47,27.5) <cr> (构建冲头模具几何轮廓) POINT(13,27,27.5) <cr> POINT(13,27,27.5) <cr> POINT(13,27,-2.5) <cr>(CURVE TYPE) FILLET (倒角) RETURN

(CRVS) ADD (对模具进行倒角)

(Enter first fillet curve)(输入支撑模具几何轮廓第一条倒角的曲线) 点选屏幕工作区第 1 条直线 (参见图 4.10)

(Enter second fillet curve) (输入支撑模具几何轮廓第二条倒角的曲线) 点选第 2 条直线

(Enter fillet radius) (输入支撑模具几何轮廓倒角半径) 10

(Enter first fillet curve)(输入冲头几何轮廓第一条倒角的曲线) 点选屏幕工作区第 3 条直线

(Enter second fillet curve)(输入冲头几何轮廓第二条倒角的曲线) 点选第 4 条直线

(Enter fillet radius) (输入冲头几何轮廓倒角半径) 10 <cr>

图 4.10 几何轮廓 YZ 平面视图 EXPAND TRANSLATIONS -110 0 0 <cr> (支撑模具工作面宽度为 110mm) REPETITIONS 1 <cr> CURVES

按住鼠标左键,拖拽出一个方框,将支撑模具的几何轮廓线全部选中。

END LIST(#) TRANSLATIONS -26 0 0 <cr> (冲头工作面宽度为 26mm) REPETITIONS 1 <cr> CURVES按住鼠标左键,拖拽出一个方框,将冲头模具的几何轮廓线全部选中。

END LIST(#) DYN. MODEL利用鼠标左、中、右键分别完成对视图进行连续的平移、旋转和缩放,观察三维结果是

否正确,结果参见图 4.11。

(6)检查模型。有限元模型建立后,还应通过 SWEEP 命令检查是否在建模过程中存在

重复(包括距离过小)的几何或有限单元元素,并通过 RENUMBER 命令对单元编号和节点

编号(也包括几何元素的编号)进行重新排列以消除编号的排列间隔。最后通过 CHECK 命令

检查三维单元 Jacobian 是否为负。Jacobian 为负通常由单元节点编号错误引起,可以使用 FLIP

ELEMENTS

命令更正单元节点编号。检查 I 形结构件有限元模型对应的命令流如下所示:

MAIN

图 4.11 I 形结构件有限元模型 SWEEP ALL RETURN RENUMBER ALL RETURN CHECK INSIDE OUT

(如果对话区提示 Number of inside out elements:0,则直接跳到 RETURN) FLIP ELEMENTS SELEC END LIST(#) RETURN

对于 T 形与 J 形结构件有限元模型,建模过程与 I 形结构件有限元模型类似,读者可以参

照 I 形结构件有限元模型的构建方法建立其他模型。

采用单元建模方法,利用 8 节点六面体全积分单元按 1:1 的比例建立了三种典型结构件模

拟模型,如图 4.12 所示。

(I 形) (T 形) (J 形) 图 4.12 三种典型结构单筋模拟模型(7)技巧与提示。对于 I 形结构件有限元模型,当构建成功一组尺寸时,可以在此基础上

快速构建其他组尺寸对应的有限元模型。方法是使用 MOVE 命令移动相应的节点,通过调整节

点的位置来实现结构件尺寸的变化。如构建一个 I 形结构件模型,蒙皮厚度 T 为 3mm,筋条高

度 h 为 30mm,筋条厚度 t 为 3mm,可以使用前面构建的 I 形结构件模型(蒙皮厚度为 T 为 3mm,

筋条高度 h 为 24mm,筋条厚度 t 为 3mm)进行修改变换,对应的命令流如下所示:

PLOT (DRAW) POINTS (off) (关闭所有点) CURVES (off) (关闭所有线) SURFACES (off) (关闭所有面) REDRAW FILL ZOOM BOX (按住鼠标左键,将筋条部分放大显示) MAIN MESH GENERATION MOVE TRANSLATIONS 0 0.6 0 <cr> (每层结点相对移动 0.6,共移动 10 次,这样筋条高度就由 24 变为 30) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 1 区域的所有节点选中,参见图 4.13) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 2 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 3 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 4 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 5 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 6 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 7 区域的所有节点选中)图 4.13 节点移动区域 END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 8 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 9 区域的所有节点选中) END LIST(#) NODES (按住鼠标左键,拖拽出一个矩形方框,将筋条 10 区域的所有节点选中) END LIST(#) PLOT (DRAW) SURFACES (on) (显示所有面) RETURN TRANSLATIONS 0 6 0 <cr> (冲头沿 Y 方向移动 6) SURFACES END LIST(#)

对于 T 形与 J 形结构件有限元模型,也可以在 I 形结构件有限元模型基础上快速构建。方

法是先清除 I 形结构件有限元模型里面的所有 ELEMENT,保存为 MUD 文件,如 test.mud,

然后建立 T 形与 J 形结构件单元体,使用 MERGE 命令与 test.mud 进行合并。这种方法可以节

省建模时间,避免重复构建模具,包括后面提到的材料设置等都不必重新定义。对应的命令流

如下所示:

FILES OPEN

(MSC.Marc Mentat Select Model) I1.mud (打开初始文件) OK MAIN MESH GENERATION CLEAR MESH (清除所有的单元体) FILES SAVE AS (SELECTION)E:\bending\test.mud (模型文件另存为 test.mud) OK FILES NEW

(OK to delete current model?) OK MAIN MESH GENERATION (构建 T 形或 J 形结构件有限元模型,具体过程略) FILES MERGE

(MSC.Marc Mentat Select Model)test.mud(与 test.mud 文件进行合并) OK

4.3.3 定义材料特性

塑性成形过程中涉及到的材料问题基本上都属于材料非线性问题。材料非线性是由于应

力应变非线性关系引起的,这些非线性关系不能单靠数学推导得到,而是要以实验数据为基础,

通常可以通过单向拉伸或压缩试验获得材料的性能曲线,也可以通过 GLEEBLE 热模拟试验机

测定不同温度、不同应变速率下材料的流变应力曲线。材料力学性能曲线可以通过在

MSC.MARC Mentat

中直接定义或修改材料模型文件来实现。

在 MAIN 菜单中单击 MATERIAL PROPERTIES(材料特性)后就可以进行材料特性定义,

材料特性定义包括输入材料特性的内容和施加于单元上这两部分。如果材料数据库中包含所用

材料,可以直接通过 READ 读入所需材料(Marc 安装路径 C:\MSC.Software\MSC.Marc\

2005\mentat2005\materials

里也包含一些常用材料)。对于 I 形结构件来说,该结构所有单元的

材料都是同一种非线性材料,即材料特性是一样的,须指定其弹性模量、泊松比、屈服强度与

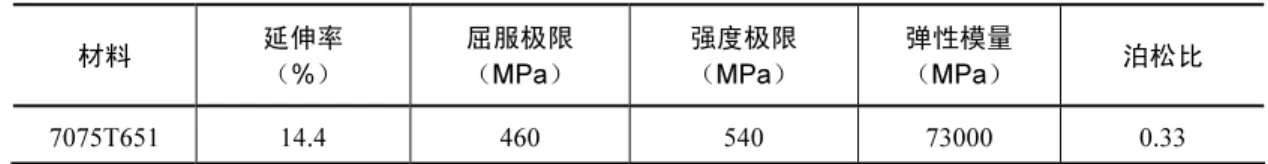

强度极限,I 形结构件的材料为铝合金 7075T651,材料力学性能如表 4.2 所示。

表 4.2 材料力学性能

材料 延伸率 (%) 屈服极限 (MPa) 强度极限 (MPa) (MPa) 弹性模量 泊松比 7075T651 14.4 460 540 73000 0.33

I

形结构件的材料特性定义过程对应的命令流如下:

MAIN MATERIAL PROPERTIES NEW NAME Al7075 <cr> (新建一种材料,并将其命名为 Al7075) ISOTROPIC (选择各向同性材料) YOUNG’S MODULUS (弹性模量) 73000 <cr> POISSON’S RATIO (泊松比) 0.33 <cr> OK TABLES NEW(NEW TABLE) 1 INDEPENDENT VARIABLE NAME I7075 <cr> (新建一个材料表,并将其命名为 I7075) TYPE Eq_plastic_strain (指定表的类型为应力应变关系曲线) OK ADD (输入应变与应力值,这里分别输入屈服应力与强度极限) (Enter independent variable V1 value:) 0 460 0.1 540 <cr> (参见图 4.14) FIT

MORE

(INDEPENDENT VARIABLE V1) LABLE Strain (横坐标标签为应变)

(FUNCTION VALUE F) LABLE Stress (纵坐标标签为应力) FORMULA (纵坐标单位为 MPa) RETURN RETURN ISOTROPIC (PLASTICITY) ELASTIC-PLASTIC (选择弹塑性材料类型) INITIAL YIELD STRESS

1 <cr> TABLE

(CURRENTLY DEFINED TABLES) I7075 (选择自定义的材料表) OK

OK (ELEMENTS) ADD (将材料属性施加到所有单元上) EXIST END LIST (#) SHOW TABLE (单击弹出下拉菜单) SHOW MODEL (工作区显示有限元模型) 图 4.14 材料应力应变关系曲线

4.3.4 定义接触条件

接触是边界条件高度非线性的复杂问题,需要准确追踪接触前多个物体的运动以及接触

发生后这些物体之间的相互作用,同时包括正确模拟接触面之间的摩擦行为和可能存在的接触

间隙传热。产生接触的两个物体必须满足无穿透约束条件。MARC 软件提供了接触迭代算法,

可以通过 CONTACT(接触控制)选项激活。接触迭代算法属于直接约束的接触算法,是解决

所有接触问题的通用方法。特别是对大面积接触,以及事先无法预知接触发生区域的接触问题,

程序能根据物体的运动约束和相互作用自动探测接触区域,施加接触约束。

MARC

的接触分析可以处理三类接触体,具体包括可变形接触体(计算应力和温度分布)、

刚性接触体(不计算变形和应力,接触过程中温度保持常数)与有热传导的刚性接触体(不计

算变形和应力,接触过程中考虑刚体的热传导)。

错误的接触体定义顺序可能会导致穿透现象发生,理想的接触体定义顺序关系为:

(1)先定义变形体,后定义刚体。

(2)在可变形的接触体中,先定义较软的材料,后定义较硬的材料。

(3)先定义网格较密的变形体,后定义网格较疏的变形体。

(4)先定义几何形状凸的接触体,后定义几何形状凹的接触体。

(5)先定义体积较小的接触体,后定义体积较大的接触体。

异型结构件增量弯曲成形过程中,凸模施加指定位移加载条件,分多次对试验件进行弯

曲,每次逐步增加冲头的压下量,模拟条件应充分反映这一过程,如表 4.3 所示。

表 4.3 凸模加载历史 时间(s) 0 1 5 6 10 11 15 16 20 21 25 26 30 位移(mm) 0 2 0 4 0 6 0 8 0 10 0 12 0弯曲过程中,结构件经历了一个反复加载与卸载的过程,加载时结构件变形量增大,卸

载时结构件会发生回弹。目前求解回弹的方法主要有两种:无模法(在成形结束时,去除模具

代之以接触反力,进行迭代计算,直到接触力为零)和有模法(在成形结束时,让模具反向运

动,直到模具与坯料完全脱离为止)。很多学者研究发现,采用这两种方法得到的回弹大小差

别不大。无模法适用于成形零件形状比较简单,零件与冲压成形模具脱离过程中,接触边界条

件的非线性较弱或者没有明显的脱离过程的情况;有模法适用于成形零件形状比较复杂,在卸

载过程中零件与冲压成形模具脱离过程存在明显的非线性接触边界条件的情况。有模法更能模

拟实际回弹过程,回弹的计算类似于成形的计算。采用有模法时,因为仍有接触计算,计算时

间比无模法长。在 MARC 中可以通过激活接触释放工具的选项模拟工件的回弹,释放在每个

增量步开始起作用。支撑在加工过程中保持静止,各方向的位移均设定为零。所有模具均设定

为刚体。

进入 CONTACT 菜单,定义三个接触体如下:

接触体 1:由所有单元组成的可变形体,命名为 Irib。

接触体 2:凸模,按表 4.3 加载,摩擦系数为 0.2,命名为 Punch。

接触体 3:支撑模具,静止,摩擦系数为 0.2,命名为 Die。

I

形结构件的接触条件定义过程对应的命令流如下:

MAIN CONTACT CONTACT BODIES (定义接触体) NEW NAME Irib DEFORMABLE (结构件定义为变形体) FRICTION COEFFICIENT 0.2 <cr> OK (ELEMENTS) ADD EXIST (将变形体接触定义施加到所有单元上) NEW NAMEPunch (定义冲头) RIGID (冲头定义为刚体) FRICTION COEFFICIENT 0.2 <cr> OK TABLES NEW

(NEW TABLE) 1 INDEPENDENT VARIABLE NAME loading <cr>(新建一个位移载荷表,并将其命名为 loading) TYPE time (指定表的类型为位移时间关系曲线) OK ADD (按表 4.3 输入时间与位移) (Enter independent variable V1 value:)

0 0 1 2 5 0 6 4 10 0 11 6 15 0 16 8 20 0 21 10 25 0 26 12 30 0 <cr> MORE

(INDEPENDENT VARIABLE V1) LABLE Time (横坐标标签为时间) (FUNCTION VALUE F) LABLE Displacement (纵坐标标签为位移) FORMULA (纵坐标单位为 mm) RETURN FIT (参见图 4.15) SHOW TABLE (单击弹出下拉菜单) SHOW MODEL (工作区显示有限元模型) RETURN RIGID POSITION (采用位移加载控制方式) PARAMETERS

(POSITIOPN (CENTER OF ROTATION)) Y -1 TABLE loading OK OK (SURFACES) ADD 按住鼠标左键,拖拽出一个窗口,将凸模全部曲面选中 END LIST (#)

图 4.15 凸模加载历史曲线 NEW NAME Die (定义支撑模具) RIGID (支撑模具定义为刚体) FRICTION COEFFICIENT 0.2 <cr> OK (SURFACES) ADD (按住鼠标左键,拖拽出一个窗口,将凹模全部曲面选中) END LIST (#) ID CONTACT (将已定义的接触体以不同颜色区分显示区来,参见图 4.16) ID BACEFACES (对于三维刚性接触分析用不同颜色将内表面、外表面显示出来,黄色表示可接 触的刚体表面,红色表示不可接触的刚体表面,如果接触存在错误,可以单击 FLIP SURFACES 按 钮,手动选择需要改正的接触表面,最后单击鼠标右键确认操作结束) RETURN

接下来定义接触表(CONTACT TABLE),接触表定义了接触体之间的相互关系,具体的

关系有三种:TOUCHING、GLUE、DEACTIVE,各物体间的 SEPARATION FORCE、FRICTION

COEFFICENTS

可以分别定义。一个定义可以定义多个接触表,用接触表指定多个接触体之间

相互接触的接触对,可以避免作根本不可能产生接触关系的接触体之间的接触检查。如果接触

表不被采用,分析程序将认为任何物体均可能与其他物体相接触(包括本身)。接触表定义结

果参见图 4.17,整个过程对应的命令流如下:

图 4.16 接触体的定义 图 4.17 接触表的属性定义 MAIN CONTACT CONTACT TABLES (定义接触表) NEW (新建一个接触表) NAME TouchingTable (接触表命名为 TouchingTable) PROPERTIES (定义接触表的属性) Irib:Punch TOUCHING OK Irib:Die

TOUCHING OK AUTOMATIC OK

4.3.5 定义边界条件

异形结构件在长度方向上属于对称结构件,在有限元计算时,为节省计算时间,可以通

过施加对称边界条件取其一半结构进行分析,即约束二分之一截面处节点沿长度方向上的位移

与模具运动方向的位移等于零。在 MAIN 菜单中选取 BOUNDARY CONDITION 后,就可进

行边界条件定义。边界条件定义包括边界条件内容及边界条件施加两部分。对于 I 形结构件有

限元模型边界条件的定义结果参见图 4.18,对应的命令流如下所示:

FILES CURRENT DIRECTORY (设定当前工作目录) (DIRECTORIES) .. (进入上级一目录) (DIRECTORIES) E:\ (选择 E 盘根目录) (FILES) bending (选择 bending 文件夹) OkOPEN

(MSC.Marc Mentat Select Model) I1.mud (打开初始文件) OK

(上述操作过程也可以通过直接双击 I1.mud 实现) VIEW (模型视图显示控制)

SHOW ALL VIEWS (显示所有 4 个视窗) 3 (指显示第 3 个视窗,即 YZ 平面视图) MAIN BOUNDARY CONDITIONS (边界条件定义) NEW (新建一个边界条件) NAME (边界条件名称) Symmetry <cr> (定义边界条件名称为 Symmetry,键盘输入) MECHANICAL (应力分析的边界条件定义) FIXED DISPLACEMENT (定义位移边界条件,将施加到节点上) DISPLACEMENT X (ON) DISPLACEMENT Z (ON) ROTATION X (ON) ROTATION Y (ON) ROTATION Z (ON) OK (NODES)ADD(用框选法选中对称截面上的所有节点,参见图 4.19) END LIST(#)

FILL VIEW

SHOW ALL VIEWS

4 (指显示第 4 个视窗,即 XYZ 平面视图)

图 4.18 I 形结构件有限元模型边界条件定义结果

图 4.19 施加边界条件

4.3.6 定义载荷工况

在 MAIN 菜单中单击 LOADCASES,进入载荷工况定义子菜单,可以实现对 BOUNDARY

CONDITIONS

中定义的边界条件、载荷条件进行选择,形成所需的载荷工况。

要获得一定精度的外形,就必须考虑回弹的影响。由于金属材料弯曲成形既有材料的非线性,

又有几何的非线性;既要考虑弹性变形,又要考虑塑性变形;既要分析弯曲成形卸载后的回弹

量,又要分析预测弯曲成形过程中可能会产生的缺陷,在力学分析与有限元研究方面都是一个

相当复杂的问题。因此,在进行金属材料弯曲成形模拟时,大多数学者采用有限变形弹塑性有

限元理论,但在建立本构方程、有限元方程和边界条件处理方法等方面各有不同。目前,人们

更普遍地采用修正的拉格朗日法,即 U.L 法,来分析模拟金属材料弯曲成形过程。全拉格朗

日较适用于全量类型本构关系的大变形问题(如体积成形);修正的拉格朗日法较适用于增量

类型本构关系的大变形问题(如金属的弹塑性大变形问题)。因此,把 U.L 法有效地应用于分

析金属材料弯曲过程是研究和模拟弯曲成形过程的重点。

对于 I 形结构件来说,在整个增量成形过程中经历了 6 次加载与 6 次卸载,可以在载荷工

况中分别定义 12 个 LOADCASES,实现冲头与工件接触与分离的过程。I 形结构件载荷工况

定义对应的命令流如下所示:

MAIN LOADCASES NEW (新建一个工况) NAME 1 <cr> (第一个工况,冲头第一次下压过程) MECHANICAL (应力分析) STATIC (包括接触 CONTACT 在内的静力分析) LOADS (加载边界条件)(SELECT LOADS) Symmetry (on) OK

CONTACT (控制在分析历程中可能变化的接触参数) CONTACT TABLE (指定接触表)

(CORRENTLY DEFINED CONTACT TABLES) TouchingTable OK

OK

SOLUTION CONTROL (求解控制卡)

NON-POSITIVE DEFINITE (on) (出现非正定时指定强行求解) PROCEED WHEN NOT CONVERGED (on)

(增量步没有收敛但继续下一步分析的指定)

(ITERATIVE PROCEDURE) MODIDIED NEWTON-RAPHSON (迭代方法定义采用修正 NEWTON-RAPHSON 法)

OK

TOTAL LOADCASE TIME

(指定 LOADCASE 定义历程的总时间,与冲头加载历史曲线相对应) 1 <cr> (工况 1 定义的时间为 1 秒)

(FIXED) CONSTANT TIME STEP (定义固定时间步长增量) # STEPS

10 <cr> (定义工况 1 总的步数为 10) OK NEW (新建一个工况) NAME 2 <cr> (第二个工况,冲头与坯料第一次逐渐分离过程) MECHANICAL STATIC LOADS

(SELECT LOADS) Symmetry (on) OK

CONTACT

CONTACT TABLE

(CORRENTLY DEFINED CONTACT TABLES) TouchingTable OK

(CONTACT BODY RELEASES) Punch (on) (释放冲头) (FORCE REMOVAL) GRADUAL(冲头与坯料采用逐渐脱离方式) OK

SOLUTION CONTROL

NON-POSITIVE DEFINITE (on)

PROCEED WHEN NOT CONVERGED (on)

(ITERATIVE PROCEDURE) MODIDIED NEWTON-RAPHSON OK

TOTAL LOADCASE TIME

(指定 LOADCASE 定义历程的总时间,与冲头加载历史曲线相对应) 4 <cr> (工况 2 定义的时间为 4 秒)

(FIXED) CONSTANT TIME STEP # STEPS

20 <cr> (定义工况 2 总的步数为 20,工况 2 为卸载回弹过程,接触关系较为复杂, 为了保证程序顺利计算,一般此过程的步数应该大一些)

OK

(MECHANICAL LOADCASES) PREV (切换到第一个工况) COPY (拷贝第一个工况) NAME 3 <cr> (第三个工况,冲头第二次下压过程) PREV (切换到第二个工况) COPY (拷贝第二个工况) NAME 4 <cr> (第四个工况,冲头与坯料第二次逐渐分离过程) PREV (切换到第三个工况)

COPY (拷贝第三个工况) NAME 5 <cr> (第五个工况,冲头第三次下压过程) PREV (切换到第四个工况) COPY (拷贝第四个工况) NAME 6 <cr> (第六个工况,冲头与坯料第三次逐渐分离过程) PREV (切换到第五个工况) COPY (拷贝第五个工况) NAME 7 <cr> (第七个工况,冲头第四次下压过程) PREV (切换到第六个工况) COPY (拷贝第六个工况) NAME 8 <cr> (第八个工况,冲头与坯料第四次逐渐分离过程) PREV (切换到第七个工况) COPY (拷贝第七个工况) NAME 9 <cr> (第九个工况,冲头第五次下压过程) PREV (切换到第八个工况) COPY (拷贝第八个工况) NAME 10 <cr> (第十个工况,冲头与坯料第五次逐渐分离过程) PREV (切换到第九个工况) COPY (拷贝第九个工况) NAME 11 <cr> (第十一个工况,冲头第六次下压过程) PREV (切换到第十个工况) COPY (拷贝第十个工况) NAME 12 <cr> (第十二个工况,冲头与坯料第六次逐渐分离过程) RETURN

4.3.7 定义作业参数并提交运行

在 MAIN 主菜单中单击 JOBS 后,可以进入作业参数定义界面,进行分析类型选择,工

作参数设定,载荷工况选择,定义单元类型与后处理变量、提交运行等。I 形结构件增量弯曲

成形定义作业参数并提交运行所对应的命令流如下所示:

MAIN JOBSMECHANICAL (应力分析类型) (LOADCASES) (AVAILABLE) (鼠标左键依次单击 AVAILABLE 选项卡下的工况(前面 LOADCASES 中定义的 12 种工况 在 AVAILABLE 选项卡下排列),在选取了相应的工况后,这些工况按选择的先后顺序排列在 SELECTED选项卡下,如果要删除一种载荷工况,只需单击 SELECTED 栏下要删除的载荷工况名 即可,参见图 4.20) 图 4.20 应力分析子菜单 1 2 3 4 5 6 7 8 9 10 11 12

INITIAL LOADS (MARC 零增量步,即模型定义时的初始条件和载荷) (BOUNDARY CONDITIONS) Symmetry (on)

Ok CONTACT CONTROL (定义与接触有关的参数) (FRICTION)(TYPE) COULOMB (定义摩擦类型为库仑摩擦) STICK-SLIP INITIAL CONTACT (初始接触设置) CONTACT TABLE TouchingTable OK OK

ADVANCED CONTACT CONTROL

(SEPARATION) (CRITERION) STRESS (on) (定义接触的分离检查准则为按接触应力判断) SEPARATION STRESS 0.1<cr> OK OK ANALYSIS OPTIONS (分析选项) (MECHANICAL ANALYSIS OPTIONS) LARGE DISPLACEMENT (on) (进行大位移几何非线性分析)

(PLASTICITY PROCEDURE)SMALL STRAIN LARGE STRAIN MULTIPLICATIVE

(选择更新拉格朗日法时的塑性分析过程,算法采用大应变法) ADVANCED ANALYSIS OPTIONS

CONSTANT DILATATION (on) ASSUMED STRAIN (on)

UPDATED LARGANGE PROCEDURE (on) OK

Ok JOB RESULTS

(用于控制哪些分析结果将要输入到 MARC 后处理文件(*.t19 或*.t16)上以及是否将 单元、节点的结果输出到*.out 文件上等)

(AVAILABLE ELEMENT SCALARS) (单元标量类结果输出选择) Equivalent Von Mises Stress (on)

Equivalent Von Elastic Strain (on) Equivalent Von Plastic Strain (on) OK

(ANALYSIS DIMENSION) (分析问题维数定义) 3-D (on)

OK

ELEMENT TYPES (单元类型选择) (ANALYSIS CLASS) MECHANICAL

(MECHANICAL ELEMENT TYPES) 3-D SOLID 7 OK EXIST RETURN RETURN CHECK (检查 JOBS 是否存在错误,可以通过屏幕下端的信息提示窗口看到检 查结果,参见图 4.21) RUN (作业递交) SUBMIT (1) MONITOR (分析结束后,NUMBER 栏的数字非零,一般 3004 是正常退出号,同时,EXIT MESSAGE弹出窗口会给出分析结束信息。参见图 4.22) 图 4.21 检查结果 图 4.22 提交作业计划

4.4 单筋条结构件变形模拟结果分析

通过有限元求解计算,可以获得不同筋条厚度、不同蒙皮厚度、不同筋条高度的结构件

模拟分析结果。从后处理文件中提取出所需要的数据,经过编辑整理后就可以进一步进行分析

了。Mentat 的后处理功能以图形、动画、电影、表格和文件等多种形式显示 MARC 程序进行

分析后生成的结果。后处理时用户需要指明进行后处理显示的物理量,比如位移、应力、应变、

温度等。用户可以根据需要来确定显示哪些参数,如何显示。后处理时要把握住分析问题的实

质,结合实验结果进行分析验证。后处理中的数据处理通常还需要和其他软件结合,如 Origin,

这样生成的数据文件可以方便地进行编辑整理。

后处理分析流程如下:

(1)打开后处理文件。

(2)将各步分析结果读入。

(3)指定后处理的变量与方法。

(4)结果分析。

Origin

是美国 Microcal 公司推出的一款数据分析和绘图软件,在科技绘图和数据处理方

面,能满足大部分科技工作者的需求,主要具有数据分析和绘图两大类功能。数据分析包括数

据的排序、调整、计算、统计、频谱变换、曲线拟合等各种完善的数学分析功能。绘图是基于

模板的,Origin 本身提供了几十种二维和三维绘图模板,而且允许用户自己定制模板。绘图时,

只要选择所需要的模板就行。用户可以自定义数学函数、图形样式和绘图模板;可以和各种数

据库软件、办公软件、图像处理软件等方便的连接;可以用 C 等高级语言编写数据分析程序,

还可以用内置的 Lab Talk 语言编程等。

4.4.1 单筋条结构件回弹分析

打开 I 形单筋结构件后处理文件,通过 HISTORY PLOT 提取变形体沿冲头运动方向(Y

方向)的节点位移,观察整个变形过程中结构件的回弹变化规律,结果参见图 4.23。

从图 4.23 中可以看到,I 形单筋结构件在整个加载过程中位移的变化非常均匀,弹性回复

的能力很强,塑性变形程度较小。随着冲头压下量的增大,I 形单筋结构件沿 Y 方向的位移也

逐步增大,当冲头回程时,I 形单筋结构件出现回弹现象,当冲头与结构件脱离时,回弹趋于

稳定状态。

I

形单筋结构件回弹分析过程对应的命令流如下所示:

FILES CURRENT DIRECTORY (设定当前工作目录) (DIRECTORIES) .. (进入上级一目录) (DIRECTORIES) E:\ (选择文件所在盘符,这里为 E 盘根目录) (DIRECTORIES) bending (选择文件所在文件夹,这里为 bending 文件夹) OkOPEN

图 4.23 节点沿冲头方向位移变化历程 (FILES) I1.mud (打开初始文件) OK MAIN RESULTS (后处理) OPEN DEFAULT (打开后处理结果文件 I1_job1.t16,如果没有设定默认路径,则需要通过单击 OPEN 按钮,找到所 需的后处理文件。上述操作过程也可以通过直接双击 I1_job1.t16 来实现)

DYN. MODEL (on)(通过鼠标调整图形至合适位置)

DYN. MODEL (off)(关闭该按钮才可以在屏幕工作区进行提取节点操作) HISTORYPLOT (变量历程显示方式的指定)

SET NODES (指定欲提取的节点或节点编号)

鼠标左键在屏幕工作区提取对称截面底部的中间节点,参见图 4.24 END LIST (#) (或单击鼠标右键确认)

COLLECT GLOBAL DATA (收集全局数据) NODES/VARIABLES (指定节点变量)

(HSITORY PLOT NODES/VARIABLES) ADD VARIABLE

(GLOABLE VARIABLES) Increment (横坐标为增量步) (VARIABLES AT NODES) Displacement Y(纵坐标为节点的 Y 方向位移) FIT

RETURN SHOW IDS

异型结构件变形程度通常采用弧高值来衡量。在试验过程中,分多次对结构件进行弯曲,

每次逐步增加冲头的压下量,并测量每次弯曲后的实际变形量,变形量的测量采用弧高仪测取

弧高值,如图 4.25 所示。

图 4.24 提取节点 Y 方向的位移 图 4.25 测量弧高值如果希望获得异形结构件压下量与弧高值关系曲线,可以通过后处理文件提取出节点位

移历史进程来实现。对于 I 形单筋结构件,测距设定为 80mm,根据图 4.26 分别提取节点 1、

2

沿 Y 方向的位移,其中,节点 1 为测量点,节点 2 为测距边界点(三维建模时,沿 Z 方向

每次扩展 5mm,因此 1、2 节点沿 Z 方向距离为 40mm)。将提取出来的节点 1、2 沿 Y 方向的

位移数据复制到 Origin(或 Excel)软件中,节点 1、2 的差值即为弧高值,参照表 4.3 找出对

应的压下量与弧高值,根据这些数据可以获得结构件压下量与弧高值关系曲线。

图 4.26 提取节点 1、2 沿 Y 方向的位移I

形结构件压下量与弧高值关系曲线获得过程的命令流如下:

双击 I1_job1.t16,打开后处理结果文件 MAINRESULTS

DYN. MODEL (on) (通过鼠标调整图形至合适位置)

DYN. MODEL (off)(关闭该按钮才可以在屏幕工作区进行提取节点操作) HISTORYPLOT

SET NODES (设定提取的节点) 鼠标左键在屏幕工作区提取节点 1、2,参见图 4.26 END LIST (#) (或单击鼠标右键确认) COLLECT GLOBAL DATA (收集全局数据) NODES/VARIABLES

(HSITORY PLOT NODES/VARIABLES) ADD VARIABLE

(GLOABLE VARIABLES) Increment (横坐标为增量步) (VARIABLES AT NODES) Displacement Y(纵坐标为节点的 Y 方向位移) FIT RETURN (CLIPBOARD) COPY TO (将提取出的数据拷贝到剪贴板上) 启动 ORIGIN 将数据粘贴到 ORIGIN 的数据表中 提取第 60、90、120、150 增量步的数据 鼠标右键新建一列,该列值为节点 1、2 的差值,即弧高值(参见图 4.27) 将增量步替换为压下量,弧高值取绝对值,生成线图(参见图 4.28) 图 4.27 弧高值提取 4 5 6 7 8 9 10 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8

弧高值

(mm

)

压下量(mm)

h=24mm 图 4.28 I 形结构件压下量与弧高值关系曲线 4 5 6 7 8 9 10 压下量(mm) 1.8 1.6 1.4 1.2 1.0 0.8 0.6 0.4 弧高值( mm ) h=24mm按照上述过程,可以提取出其他异形结构件压下量与弧高值关系曲线,如图 4.29 所示。

其中,图 4.29(a)为筋条高度变化的单筋条结构件压下量与弧高值关系曲线,图 4.29(b)为

蒙皮厚度变化的 I 形单筋条结构件压下量与弧高值关系曲线,图 4.29(c)为筋条厚度变化的

I

形单筋条结构件压下量与弧高值关系曲线。

4 5 6 7 8 9 10 0.0 0.5 1.0 1.5 2.0 弧高 值(mm) 压下量(mm) h=30mm h=27mm h=24mm h=21mm h=18mm T 70754 5 6 7 8 9 10 0.0 0.5 1.0 1.5 2.0 h=30mm h=27mm h=24mm h=21mm h=18mm 弧高 值 (mm) 压下量(mm) I 7075 4 5 6 7 8 9 10 0.0 0.5 1.0 1.5 2.0 h=27mm h=24mm h=21mm h=18mm 弧高 值 ( mm) 压下量(mm) J7075 (a)筋条高度变化的单筋条结构件压下量与弧高值关系曲线 图 4.29 单筋条试验件回弹模拟结果 h=30mm h=27mm h=24mm h=21mm h=18mm h=30mm h=27mm h=24mm h=21mm h=18mm h=27mm h=24mm h=21mm h=18mm T 7075 4 5 6 7 8 9 10 压下量(mm) 4 5 6 7 8 9 10 压下量(mm) 4 5 6 7 8 9 10 压下量(mm) I 7075 J7075 2.0 1.5 1.0 0.5 0.0 弧高值( mm ) 2.0 1.5 1.0 0.5 0.0 弧高值( mm ) 2.0 1.5 1.0 0.5 0.0 弧高值( mm )

4 5 6 7 8 9 10 0.0 0.5 1.0 1.5 2.0 弧高 值(mm) 压下量(mm) T=3mm T=4.5mm T=6mm (b)蒙皮厚度变化的 I 形单筋条结构件压下量与弧高值关系曲线 4 5 6 7 8 9 10 0.0 0.5 1.0 1.5 2.0 弧高值(mm) 压下量(mm) t=3mm t=4mm t=5.5mm t=7mm (c)筋条厚度变化的 I 形单筋条结构件压下量与弧高值关系曲线 图 4.29 单筋条试验件回弹模拟结果(续图)

从图 4.29 中可以看到,压下量与弧高值之间接近线性关系,这是因为异形结构件成形过

程中弹性变形部分所占的比率非常大,塑性变形主要由筋条承担,在整个成形过程中所占的比

率很小,从而造成冲头的压下量与弧高值呈线性关系。

对于三种典型结构单筋条试验件来说,筋条高度变化量与成形后的弧高值成正比,筋条

厚度变化量与成形后的弧高值成反比,蒙皮厚度变化量与成形后的弧高值成反比。这些规律对

于异形结构件数字化增量成形技术的实现有着重要的意义。

4.4.2 应变分布

三种单筋结构件等效塑性应变云图提取过程相似,这里以 I 形单筋结构件为例,给出对应

的命令流如下所示:

MAIN RESULTS LAST (选择最后一个增量步,读者也可根据需要自行选择其他增量步) (DEFORMED SHAPE) DEF ONLYt=3mm t=4mm t=5.5mm t=7mm T=3mm T=4.5mm T=6mm 4 5 6 7 8 9 10 压下量(mm) 2.0 1.5 1.0 0.5 0.0 弧高值( mm ) 4 5 6 7 8 9 10 压下量(mm) 2.0 1.5 1.0 0.5 0.0 弧高值( mm )

(SCALAR) Equivalent Plastic Strain (等效塑性应变) (SCALAR PLOT) CONTOUR BANDS (带状云图显示) (SCALAR PLOT) CUTTING PLANE (切片显示) (SCALAR PLOT) SETTINGS

(CUTTING PLANE) # PLANES (切片数) 10 <cr>

(CUTTING PLANE) SPACING (切片间距) 10 <cr> RETURN PLOT (ELEMENTS) SETTING (EDGES) OUTLINE REDRAW

ZOOM BOX (允许用户用鼠标建立一个 BOX 将局部图形放大) 放大变形区域(参见图 4.30)

I形筋条结构件等效塑性应变云图

T形筋条结构件等效塑性应变云图 图 4.30 三种结构件等效塑性应变云图

J形筋条结构件等效塑性应变云图 图 4.30 三种结构件等效塑性应变云图(续图)

图 4.30 为 I 形、T 形、J 形三种典型壁板结构件等效塑性应变云图。从图 4.30 中可以看

到,在增量成形过程中,对于 I 形结构件,仅仅是筋条部分发生了塑性变形,蒙皮处于弹性变

形状态。而对于 J 形和 T 形结构件,试验件蒙皮处只有少量的塑性变形发生,塑性变形主要集

中于筋条处和凸模接触部分的坯料。综合这三种典型截面筋条试验件来说,塑性变形主要集中

于筋条处,压弯过程中蒙皮基本上处于弹性变形阶段,筋条既有弹性变形,又有塑性变形产生,

塑性变形主要发生在筋条偏上区域,蒙皮仅有少量塑性变形发生,这意味着压弯后的试验件将

保留很大的残余应力,弯曲后试验件的几何形状取决于筋条处的塑性变形。因此,可以认为,

成形后的试验件仅仅是由于筋条发生塑性变形而导致壁板外形的改变,蒙皮基本处于弹性状

态,保留有一定的弹性应变。如果将筋条的约束去掉,蒙皮将恢复初始加工状态。这在试验中

得到了证实。将压弯后的试验件(筋条已经发生失稳)蒙皮部分采用线切割方法切断一部分,

使其部分脱离筋条变形的约束,试验发现,切开部分的蒙皮回到了初始加工状态(如图 4.31

所示)。

图 4.31 蒙皮部分切开后的压弯试件4.5 单筋结构件失稳模拟结果分析

4.5.1 I 形单筋结构件失稳分析

打开 I 形单筋结构件后处理文件,观察结构件变形结束后的几何形态。为了能够更好地观

察图形,可以将一些不需要的显示去除,将单元以实体的状态显示。整个过程对应的命令流如

下所示:

MAIN RESULTS OPEN CURRENT DIRECTORY (设定当前工作目录) (DIRECTORIES) .. (进入上级一目录) (DIRECTORIES) E:\ (选择文件所在盘符,这里为 E 盘根目录) (DIRECTORIES) bending (选择文件所在文件夹,这里为 bending 文件夹) (MSC.Marc Mentat Select Post File) (打开后处理文件)(FILES)I1_job1.t16 OK PLOT (静态工具栏上显示控制设置,参见图 4.32) 图 4.32 图形显示选项卡 (DRAW) NODES (off) (关闭节点) POINTS (off) (关闭点) CURVES (off) (关闭线)

(ELEMENTS) SOLID (on) (单元以实体方式显示) REDRAW (将图形显示区显示的内容重画)

RETURN

(DEFORMED SHAPE) DEF ONLY (on) (仅显示变形结果) MONITOR (自动显示当前步以后的所有结果)

LAST

DYN. MODEL (控制视图最佳观测方位) UTILS

SNAPSHOT (屏幕工作区照相)

(PREDEFINED COLORMAPS)2(将屏幕工作区背景设为白色,便于打印) (CREATE SNAPSHOT FOR VIEW) (JPEG) 1

(SELECTION)E:\bending\p1.jpg (存储当前视图) OK

图 4.33 为屈曲后的 I 形筋条结构件试验结果与模拟结果。I 形筋条结构件在弯曲变形过程

中筋条直接受力,结构压弯成形的稳定性较差,筋条与冲模圆角接触部分应力最大,筋条底部

受到蒙皮的约束作用,也有很大的应力存在。由于压弯过程中,冲模与筋条的接触由面接触逐

渐转换为冲模圆角与筋条的线接触,如果失稳发生在线接触之前,冲模圆角与筋条接触部分的

应力最大,筋条这部分金属首先发生屈服,如图 4.33(a)(b)所示;另一方面,如果失稳发

生在线接触之后,筋条仅与模具圆角接触,接触部分的金属受到冲模摩擦力的作用,抑制了这

部分的金属向两侧的流动,而接触线之间的金属,受冲模影响很小,这样,该部分金属受两侧

接触线部分的金属挤压作用向外流动,发生失稳,如图 4.33(c)(d)所示。因此,实际生产

过程中,如果压下量很大,就应根据压下量的大小考虑防失稳装置的选用。

(a)模拟结果 1 (b)试验结果 1 (c)模拟结果 2 (d)试验结果 2 图 4.33 I 形筋条结构件失稳4.5.2 T 形单筋结构件失稳分析

在 T 形筋条结构件后处理界面中,单击 LAST,单击 SCALAR PLOT 选项卡里的 SCALAR,

在弹出的窗口中分别选择 Equivalent Von Mises Stress 与 Equivalent Plastic Strain。单击 SCALAR

PLOT

选项卡里的 CONTOUR BANDS,将后处理结果以云图方式显示(参见图 4.34),操作过

程对应的命令流与 I 形筋条结构件相似。

(a)等效应力云图 (b)等效塑性应变云图 图 4.34 T 形筋条结构件模拟结果云图从图 4.34 中可以看到,工件与凸模圆角接触部分的应力值最大,从而使该部位最先进入

屈服状态,反映到工件上是该部位有压痕出现。由于 T 形筋条结构件的上翼缘板与冲模接触

面积的加大,又由于 T 形筋条结构件属于整体对称结构,因此,T 形筋条结构件抗失稳能力比

I

、J 形筋条结构件强。T 形筋条结构件随着冲头压下量的不断增大,筋条在靠近蒙皮附近处的

拉应力迅速加大。同时中性轴处的剪应力达到极大值,即筋条与蒙皮过渡区域是承载能力最为

薄弱的环节,该处也是塑性应变最大的区域。因此,可以预测实际压弯过程中,当压下量达到

一定值时,筋条在靠近蒙皮附近处的拉应力将达到开裂极限,此时 T 形筋条结构件将发生开

裂现象,开裂位置为筋条的中下部分区域,如图 4.35 所示。

图 4.35 T 形筋条结构件开裂从图 4.35 中可以看到,裂纹表面的相对位移垂直于裂纹平面,裂纹形式为张开型,这表

明外载荷为垂直裂纹平面的正应力,开裂主要是由于拉应力引起的。

4.5.3 J 形单筋结构件失稳分析

击 LAST,观察单筋结构件变形结束后的几何形态,操作过程对应的命令流与 I 形筋条结构

件相似。

图 4.36 为屈曲后的 J 形筋条结构件模拟结果与试验结果。对于 J 形筋条结构件,由于结

构的不对称性,导致凸模加载载荷产生一个偏心力矩,该力矩一方面加大了 J 形结构件筋条顶

部发生屈曲的可能性,另一方面也使筋条与蒙皮过渡区域的应力急剧加大。应力在筋条部分的

分布为顶部压应力最大,底部拉应力最大,在靠近蒙皮附近处拉应力达到最大值。

(a)模拟结果 (b)试验结果 图 4.36 J 形筋条结构件失稳通过有限元模拟发现的异形结构件在成形过程中会出现筋条屈曲、开裂等现象,可以通

过控制凸模下压量、施加垫片以及改进模具结构形式等来加以避免。试验件屈曲或开裂前出现

的表面损伤现象,可以考虑施加垫片等工艺措施,发生屈曲开裂后,应考虑添加垫块、施加反

向力等工艺措施加以解决。

在 J 形筋条结构件后处理界面中,单击 SCAN,在弹出的窗口中选择第 160 个增量步(压

下量最大时的受力情况),如图 4.37 所示。单击 SCALAR PLOT 选项卡里的 SCALAR,在弹

出的窗口中选择 Shear Stress,如图 4.38 所示。单击 SCALAR PLOT 选项卡里的 CONTOUR

BANDS

,将后处理结果以云图方式显示。

图 4.37 当前可获得的增量步选项卡 图 4.38 后处理显示方式选项卡

条变形区处,在与冲模圆角垂直区域达到最大值。同时,该处也是塑性应变与拉应力最大的区

域,因此,可以预测实际压弯过程中,当压下量达到一定值时,J 形筋条结构件将发生开裂,

开裂位置为筋条的中下部分区域,试验结果证实了这一结论,如图 4.40 所示。

图 4.39 J 形筋条结构件剪切应力云图 图 4.40 J 形结构件开裂4.6 单筋结构件翘曲模拟结果分析

异型结构件弯曲成形过程中,由于变形分布不均匀,导致成形后的结构件横截面出现轻

微翘曲现象。在后处理文件中,可以通过 PATH PLOT 命令选定节点路径,设定分析变量沿指

定路径分布显示,获得结构件横截面的位移变化。

4.6.1 I 形单筋结构件翘曲分析

I

形单筋结构件横截面变形情况分析对应的命令流如下所示:

MAIN RESULTS SCAN 150(选择第 150 个增量步,读者也可根据需要自行选择其他增量步) OK(DEFORMED SHAPE) DEF ONLY

PATH PLOT (变量沿指定路径分布显示) NODE PATH (指定节点路径,参见图 4.41) (Enter first node in Path-Plot node path:)

鼠标左键点取 I 形单筋结构件横截面最左侧的节点 (Enter next node in Path-Plot node path(1):)

鼠标左键点取 I 形单筋结构件横截面最右侧的节点 END LIST #

VARIABLES ADD CURVE

(VARIABLES) Arc Length (设定横坐标为弧长)

(VARIABLES) Displacement Y (设定纵坐标为 Y 向位移) RETURN SHOW IDS 0 <cr> (不显示节点编号,参见图 4.42) 图 4.41 指定节点路径 图 4.42 I 形单筋结构件横截面变形情况 节点 1 节点 2

图 4.43 为一定压下量的 7075 材料 I 形单筋结构件横截面变形模拟结果。

图 4.43 筋条高度变化的 I 形单筋结构件横截面外形比较从图 4.43 中可以看到,蒙皮厚度相同时,筋条高度越高,试件横截面的变形就越剧烈,

结构件的回弹量越大,直线度相应也就越差,这是因为筋条高度越高,结构件的结构稳定性就

越差,筋条参与塑性变形的比率越多,结构件的最终变形量也就越大。同时,筋条高度越高,

越容易发生鼓包现象。成形后结构件横截面的外形有轻微翘曲现象发生,这是由于筋条在变形

过程中处于一种拉伸状态,由于受两侧外端约束作用,筋条向外伸长的趋势得到抑制,导致筋

条部分的金属存在一个沿凸模方向向下运动的趋势,从而带动两侧蒙皮部分向相反方向运动。

同时蒙皮受到外端约束作用,变形得到抑制。成形后的试验件仅筋条发生塑性变形,蒙皮保持

弹性变形,蒙皮有恢复变形初始状态形状的倾向,离筋条越远处受筋条变形约束就越小,弹性

恢复现象也就越明显,从而导致了翘曲现象产生。应该指出,实际压弯成形过程中,由于翘曲

受到多种外端因素的影响,翘曲现象得到了有效抑制,对于零件的加工影响并不十分显著。

4.6.2 T 形单筋结构件翘曲分析

T

形单筋结构件横截面变形情况分析对应的命令流操作过程与 I 形筋条结构件相似。由于

结构的对称性,T 形结构件与 I 形结构件翘曲现象的规律还是基本一致的。图 4.44 为固定压下

量的 T 形单筋结构件蒙皮横截面变形模拟结果,从图中可以看到,蒙皮厚度相同时,筋条高

度越高,试件横截面的变形就越剧烈,直线度相应也就越差,筋条高度越大,越容易发生鼓包

现象。成形后结构件横截面的外形有轻微翘曲现象产生,这是由于凸模直接作用在筋条上,筋

条再将力传递到蒙皮上,蒙皮受外端约束,变形受到抑制,成形后的结构件仅筋条发生塑性变

形,蒙皮保持弹性变形,蒙皮有恢复变形初始状态形状的倾向,离筋条越远处受筋条变形约束

就越小,弹性恢复现象也就越明显。

比较图 4.45 中不同蒙皮厚度的 T 形筋条模拟件横截面外形,可以发现蒙皮厚度的增加能

有效抑制翘曲现象,对于固定的压下量来说,蒙皮厚度与成形件的直线度成正比。

图 4.46 为固定蒙皮厚度 T 形筋条模拟件开裂区等效应力比较。从图中可以看到,蒙皮厚

度一定时,筋条高度和危险区的等效应力成正比。

图 4.44 筋条高度变化的 T 形单筋结构件横截面外形比较