行政院國家科學委員會專題研究計畫 成果報告

南部科學園區路竹基地專案--類深刻模造精密機械技術及

其應用研究

計畫類別: 個別型計畫 計畫編號: NSC93-2745-E-151-002- 執行期間: 93 年 05 月 01 日至 94 年 04 月 30 日 執行單位: 國立高雄應用科技大學機械工程系 計畫主持人: 黃世疇 共同主持人: 龐大成,賴榮哲,楊慶煜,許光城,張銘峰,康耀鴻,高永洲, 邱錫榮,林昭文,李順晴,何信宗,王玟 報告類型: 完整報告 處理方式: 本計畫涉及專利或其他智慧財產權,1 年後可公開查詢中 華 民 國 94 年 7 月 29 日

行政院國家科學委員會

改善「南部科學工業園區-路竹基地」之研發環境計畫

結案報告

總計畫名稱:類深刻模造精密機械技術及其應用研究

總計畫主持人:黃世疇 教授

共同主持人:高永洲 助理教授

龐大成 副教授

康耀鴻 副教授

黃世疇 教授

王珉玟 副教授

何信宗 助理教授

林昭文 助理教授

許光城 副教授

邱錫榮 副教授

賴榮哲 副教授

李順晴 副教授

楊慶煜 教授

張銘峰 副教授

申請機關:國立高雄應用科技大學

執行期限:自民國九十三年四月一日起

至民國九十四年三月三十一日止

計畫項目 主持人 服務機構/系所 職稱 計畫名稱 總計畫 黃世疇 高雄應用科技大學 機械工程系 教授 類深刻模造精密機械技術及其應用 研究 子計畫1 高永洲 高雄應用科技大學 機械工程系 助理教授 雷射光罩書寫機遠距設計系統開發 子計畫2 龐大成 高雄應用科技大學 機械工程系 副教授 微型離心式幫浦設計、分析及製作 研究 子計畫3 康耀鴻 高雄應用科技大學 機械工程系 副教授 微型齒輪幫浦設計、分析及製作研 究 子計畫4 黃世疇 高雄應用科技大學 機械工程系 教授 類深刻模造製程應用於新式壓電驅 動光開關致動器的發展與應用 子計畫5 王珉玟 高雄應用科技大學 機械工程系 副教授 粉末微射出成形技術研究開發 子計畫6 何信宗 高雄應用科技大學 機械工程系 助理教授 微型壓電馬達開發研究 子計畫7 林昭文 高雄應用科技大學 機械工程系 助理教授 微反應器設計、分析及製作研究 子計畫8 許光城 高雄應用科技大學 機械工程系 副教授 次微米熱壓模具設計分析製作 子計畫9 邱錫榮 高雄應用科技大學 模具工程系 副教授 微光機電元件電鑄模仁表面改質之 研究 子計畫10 賴榮哲 高雄應用科技大學 機械工程系 副教授 微機電系統類深刻模造之專利分析 與技術創新之研究 子計畫11 李順晴 高雄應用科技大學 機械工程系 副教授 高分子流體微射出成形過程的參數 影響研究 楊慶煜 高雄應用科技大學 模具工程系 教授 子計畫12 張銘峰 高雄應用科技大學 機械工程系 副教授 雷射書寫機應用於繞射光學元件之 設計及製作

(I)雷射光罩書寫機遠距設計系統開發 主持人:高永洲 1.1 前言 高科技產業自七○年代以來,一直是推動一地區經濟發展最重要的產業,世 界各國不但視高科技發展為一地區發展的重要經濟動力,更認為高科技產業的進 駐可以促進落後區域的快速發展。近年來台灣高科技產業快速發展,早已成了大 眾心目中的明星產業,而半導體產業更是其中的佼佼者。 『光罩的製作』是半導體產業中不可或缺的重要一環,由交通大學北區奈米 中心近年來的服務績效統計表(如表1 及表 2 所示),就可以知道光罩製作的需 求有逐年升高的一個趨勢,本研究利用網路的便利性,來開發一個光罩製作的網 路溝通環境,以增加光罩製作的效率及產值。 表1. 光罩製作件數統計表 表2. 光罩製作收入金額統計表 1.2 研究開發動機 國內學術單位提供『光罩製作』之單位,目前主要為交通大學奈米中心及成 功大學南台灣奈米科技研究中心,其光罩製作流程如圖1 所示,該流程主要存在 以下幾點問題: 1. 人員溝通不易: 使用者的溝通管道,主要依賴上傳的 CAD 圖形檔案,由於圖形檔案尚須進 行後續轉檔處理,故亦無法於圖檔中加入其它註解文字;雖然可以利用電話 或者 EMAIL 等其它溝通管道進行輔助說明,但可能因為負責製作的技術人 員案件太多,一個月之後才要製作時,早已忘記交代說明事項,導致因為認 知差異而製作出錯誤的光罩成品(常見之認知差異如圖 2 所示),所以人員溝 通不易是存在已久的問題。

圖1. 現行光罩製作流程示意圖 圖2. 光罩製作的常見認知差異 2. 光罩圖形轉檔問題: 使用者上傳製作的 CAD 檔案,總是等到要進行雷射書寫機製作光罩時,才 會進行圖形資料轉換的步驟,將原先 CAD 的格式轉成書寫機可以接受的圖 形格式,以確保書寫機可以加工出使用者設計的圖形,但是往往因為用戶端 使用的CAD 軟體的差異,導致產生的 CAD 檔案無法順利轉檔成功,造成資 料被退回重新設計,白白浪費許多排隊等待的時間。 3. 製作時程難以掌握: 使用者從上傳圖檔進行預約加工後,往往總是無法得知何時可以接收到成 品,導致無法規劃後續加工的時程。 4. 光罩品質不易掌握: 現行光罩製作品質完全依賴技術人員的經驗及技術,當書寫機的操作人員進 行更換或者發生離職情形時,使用者很難掌握光罩品質的穩定性。

1.3 計畫目的與研究規劃 本計畫目標是改善光罩製作的流程及效率,提升光罩製作的便利性與製作 速度,建立光罩圖檔檢視及編修環境,有效的利用網路及資訊科技,實作出一個 網路協同光罩設計系統,並配合遠端網路的視訊及語音功能,使光罩製作流程更 加便捷。並提升類深刻模造製程中光罩製作的效益,以光罩設計圖檔的檢視及編 修作為載具,加入網路協同設計工程的概念,達到以下幾點訴求: 1. 使用網頁架構(Wed-Based)的環境來建構一個於跨平台、跨語言,沒有使 用門檻限制的光罩協同設計系統,讓欲製作光罩的用戶端可以使用多種系統 平台,利用網頁瀏覽器來連接本系統伺服器,就可以進行光罩設計及製作的 工作。 2. 透過網路建構一個協同式的線上光罩設計環境,讓使用者端可以透過圖形的 展現,清楚的傳達自己的設計概念,而技術人員可以更加清楚客戶的需求, 可以避免因為認知誤差所造成的失誤。 3. 同時建構一個即時網路語音視訊環境,透過網路語音與視訊的功能,除了讓 使用者與技術人員的溝通更加容易外,更進一步的還可以讓使用者觀看自己 工件的製作情形。 本研究主要在解決上述光罩製作流程的問題,針對類深刻模造製程開發一套 可以透過網際網路來進行連線溝通的「遠距協同設計之雷射光罩書寫機系統」, 讓使用者能透過網路和遠端技術人員進行即時的視訊溝通,圖形上傳、圖檔分 析、編修以及最後的確認預約送件等工作。系統規劃和軟體架構以及使用者介面 說明如下: 1. 系統規劃方面: 本系統架構規劃如圖3 所示,使用者可以利用自己的電腦設備,透過網際網 路連接到提供服務的地方,經過系統認證登入後,上傳使用者設計的 CAD 圖檔,並在線上與技術人員作即時的協同合作式互動,如觀看圖形、圖形處 理或額外註解資訊…等,以確保使用者的設計概念能正確的傳達給技術員瞭 解。此外,後續的一連串作業活動,如送件預約與確認及排程等,皆可以透 過網路來完成。 2. 軟體系統規劃方面: 在軟體系統部分,本系統採用三層式的系統架構,搭配分散式的網路架構及 物件導向的程式語言軟體來開發。主要原因有三: (1) 三層式的系統架構除了可以有效分擔伺服端的工作份量外,將主要程式核 心及資料放置於後端資料庫,可以降低資料外漏風險及增加系統安全性。

(2) 分散式的網路架構可以讓系統在開發前後,具有更佳的擴充性(圖 4)。 (3) 使用物件導向的程式語言軟體可將各功能進行模組化及歸類,在後續的程 式維護及升級上,可以更方便。 使用者 使用者 Internet 技術員 書寫機 視訊設備 資料庫 伺服器

...

圖3. 遠距協同光罩設計系統架構示意圖 圖4. 分散式系統架構 3. 人機介面規劃: 在使用者操作的介面部分,本研究將採用較具親和力的網路架構方式來呈 現,如圖5 所示為光罩編修系統環境,可藉以修改光罩(例如微形線圈)設 計,讓使用者在系統的使用上可以更加容易上手。圖5. 網頁式光罩編修系統環境 本研究進行步驟如下: 1. 資料蒐集與分析、整合。 2. 光罩圖形資料轉換介面的建立。 3. 二維光罩圖形的編修系統的撰寫。 4. 分散式協同編修環境的建立。 5. 協同編修環境與二維光罩圖形編修系統的整合測試。 6. 網路架構環境的建置。 7. 網路語音視訊溝通環境的建立。 8. 系統整合與通訊連結測試。 9. 相關操作文件的建立及核心技術轉移。 1.4 具體成果: 本研究所達成之具體成果如下: 1. 光罩圖檔協同檢視環境的建立。 採用分散式系統,使光罩DXF 檔案之解譯程式成為 CORBA 服務(圖 6),在 獨立的伺服器上運作,當用戶端需要讀取DXF 檔案時透過網路連線至解譯伺 服器(圖 7),以便顯示光罩檔案圖形。

圖6. 遠端 DXF 檔案解譯伺服器

圖7. 連接至遠端 DXF 解譯

2. 光罩圖形資料格式的處理與線上光罩協同處理環境的建立

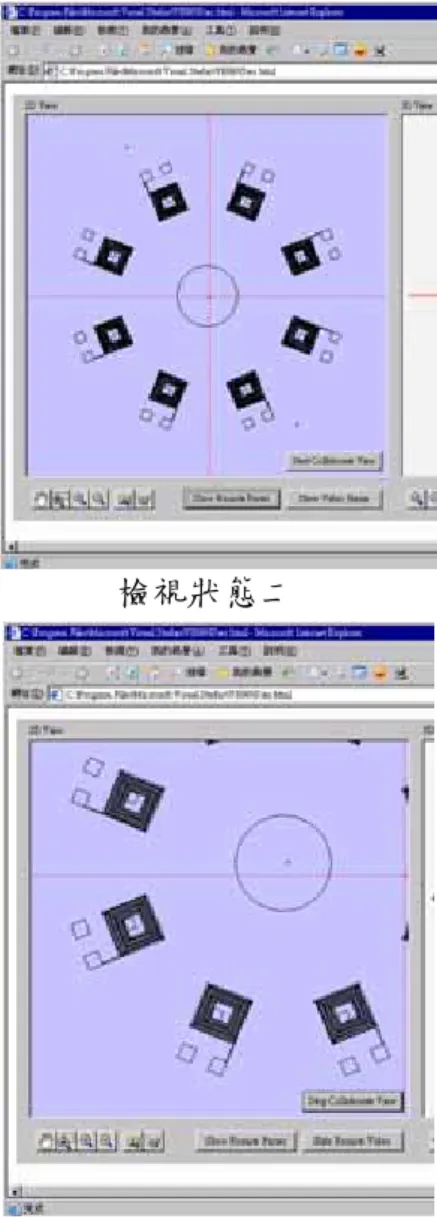

本系統目前可以將使用者設計之光罩,區分成二維與三維之顯示畫面,以進

行光罩圖形檢視,利用TCP 網路通訊架構達成二維圖形的及時協同檢視,而

三維圖形環境之建構,乃是使用OpenGL 之 3D API,以 Visual Basic 語言編 寫,利用三維空間的座標轉換,可進行即時旋轉、縮放、平移光罩圖形等處 理,且光罩圖形是可以具有厚度的,以方便確認光罩必須蝕刻的部分(圖 8、

圖9)。圖 10 左邊為主用戶端畫面,當使用者按下圖形檢視縮放等按鈕時,右

邊另一端的用戶視窗也會轉至同樣的檢視狀態,以利圖形溝通。

圖9. 光罩蝕刻部分具有 3D 厚度

圖10. 圖形協同檢視

3. 網路架構操作環境的建置。 本計畫之光罩檢視程式是以微軟公司之Visual Basic(VB) 程式語言作為開發 工具,而VB 開發環境提供將程式封裝成網頁形式的功能,透過 Windows 平 台的 ActiveX 物件即可將程式置於網頁,使用者直接開啟網頁就可使用,如 圖5 所示。而遠端 DXF 解譯與視訊框架皆可視需要顯示或隱藏,顯示時可自 由拖曳到適當位置以免遮檔了主要圖形的檢視。程式區分為主用戶端程式與 一般用戶端,當主要用戶端透過DXF 解譯檔案後,該 DXF 程式會記錄下目 前主用戶已開啟圖形,之後DXF 解譯程式會直接提供其他用戶先前解譯後的 圖形資料以利其他用戶顯示與主要用戶相同的圖形檔案內容,當其他用戶開 啟協同檢視功能時,便可以獲得與主用戶同樣的檢視狀態。圖11 為主用戶視 窗畫面,圖 12 為其他用戶之視窗畫面。另外主用戶端也提供本身的網路 IP 與port,其他的用戶可由 DXF 解譯程式處獲得主用戶網路位址,進而連接視 訊的溝通,圖13 說明 DXF 解譯程式與主用戶及用戶三者間的資料傳送關係。 圖11. 主用戶端視窗 圖12. 用戶端視窗

. 圖13. DXF 解譯程式與主用戶及用戶三者間的資料傳送關係 4. 網路語音視訊溝通環境的建立。 本研究之遠距光罩圖形協同合作式處理之方式,透過了影像圖形庫之輔助, 在 VB 之環境中建立了可以透過網路化之視訊輔助遠距觀看實際上在遠端電 腦螢幕顯示之光罩圖形,以減低光罩製作之溝通落差,圖14 中的視訊視窗顯 示的即為遠端用戶之螢幕畫面。 圖14. 顯示於視訊視窗中的遠端用戶之螢幕畫面 5. 參與人員可獲得半導體微影製程、網路環境架設及遠距設計系統開發訓練。 配合雷射書寫機的操作與瞭解,參與人員對於光罩製作、加工環境有進一步 之認知,而運用網際網路改善設計製造流程也能使相關人員拓廣網路應用的 範疇,系統程式的開發也使人員對於網路自動化有更深的技術訓練。 1.5 結論 本計畫之成果成功開發出光罩圖檔的遠距協同設計環境,運用網路分散式 技術與協同技術,配合光罩幾何圖檔遠端解譯(透過跨系統與跨平台之CORBA

架構)與OpenGL 3D 顯示,預期能改善現行的光罩委託製作流程,讓整個流程 更具系統化、合理化及效率,並可減少因為圖形認知之差異以及非即時同步溝 通(例如 email 以及 FTP)產生之認知落差所造光罩製作結果的錯誤。本研究 成功建立之遠距協同式設計系統架構,乃是國人自行研發,可以將單地製造之 運作模式擴展至多地製造系統之跨平台運作,並且在本文中已經藉由光罩之製 作流程有效驗證;亦即,本研究已經有效地整合網路科技、電腦輔助幾何設計、 3D 圖形顯示技術、網路語音以及影像技術、資訊科技及半導體科技,預期可以 讓需要進行光罩設計之從業人員、研究生或者是大專院校學生在委託光罩製作 之流程中應用,有效縮短光罩製作時程與正確性,強化光罩製作流程之基礎, 增強國內光罩製造產業之全球競爭利基。

(II)微型離心式幫浦設計、分析及製作研究 主持人:龐大成 摘要 本計畫首先將進行幫浦機械設計與流場分析,利用 STAR-CD 流場分析軟體 驗證其可行性並達到最佳設計。以類深刻模造(LIGA-Like)技術為基礎,開發雙 層SU-8 厚膜光阻製程來製作微型幫浦元件。幫浦整體結構為外殼及葉輪皆以厚 膜光阻SU-8 製作,在搭配針對配合攜帶型洗腎機而設計的馬達。最後將架設量 測設備及資料擷取系統檢測幫浦特性,以為未來應用及改良。 1.1 前言 採用類深刻模造製程技術製作可應用於可攜式洗腎機之微型離心式幫浦元 件。由於微型幫浦的設計必須符合人體可接受範圍之內,如外型尺寸、輸出壓 力及流量等,因此本計畫利用電腦輔助設計軟體STAR-CD 進行微型幫浦壓力 及流場分析,驗證其可行性並達到最佳設計。微型幫浦元件採用類深刻模造製 程,結合雙層SU-8 厚膜光阻及犧牲層技術製作,以降低成本與提高精度。最 後將架設量測設備及資料擷取系統檢測幫浦特性,以為未來應用及改良參考。 又因為元件微小化,我們較不易取得實驗結果,所以我們可利用電腦模擬分 析來得知我們所需要的結果。以微泵浦為例:利用電腦模擬分析軟體,輸入初始 條件、邊界條件,經由電腦計算以得知結果是否符合我們的要求。若不符,則可 以修改初始條件、邊界條件或修改模形來達到我們所需的結果。這樣不只可以節 省時間、空間與金錢,更重要的是可藉由分析的結果,來決定這項產品是否可以 開發。 離心式幫浦由外殼、動葉輪及馬達所組成,利用動葉輪旋轉而產生的離心 力造成流體的輸出壓力及速度。離心式幫浦具有體積小、重量輕、構造簡單、 操作維修容易、流量及壓力範圍廣泛的優點,非常適合微小化應用。而依據洗 腎機特性需求,微型幫浦的輸出壓力必須小於110mmHg,流量每天約 2 公升, 外型尺寸小於1 cm3。在開發初期階段,幫浦的外殼及動葉輪擬以厚膜光阻SU-8 製作,搭配市售微小馬達,組裝成原型機進行測試。微型離心式幫浦本體初步 設計之機械,尺寸約為7mm×7mm×0.8mm,如圖 1 所示,而分析結果其輸出壓 力為70mmHg,揚程為 1.5m,流量每天 2 公升,入口孔徑為 0.6mm,出口為 0.9mm×0.2mm,所搭配的微小馬達轉速在 30,000 至 40,000RPM 之間。

圖1 微型離心式幫浦組合立體圖

1.2 微型離心式幫浦設計與分析

本計畫之微型幫浦計算流體動力學(Computational Fluid Dynamics)採用 STAR-CD 軟體用以輔助設計與分析,此軟體不僅能在產品開發過程中快速得 到流場相關的資訊,甚至連實驗無法觀察到的複雜流場情形,都可經由軟體 分析模擬得到結果。模型的建立首先建構出 2D 微型幫浦之模型,再利用 2D 圖形建立3D 立體圖。 本研究首先建立微型離心式幫浦的幾何模型及其初始條件,利用電腦軟體 分析幫浦三維流場狀況,得到壓力及速度分佈圖,如圖4 與圖 5 所示。藉由觀 察整個模型的壓力場及流速向量場結果,再修改初始條件、邊界條件或幾何模 型尺寸來達到幫浦設計規範,持續進行直到最佳化設計。 圖4 微型離心式幫浦初步設計的壓力場分析結果

1.3 微型離心式幫浦之製作及組裝 由於離心式幫浦是利用外殼與動葉輪間相對運動而產生流體壓力,為維持 輸出壓力精度,元件尺寸必須精確。而且幫浦元件除了具有垂直的平面結構外, 同時要求較大結構厚度,以產生適當的流量輸出。因為結構形狀趨向三維立體 複雜形狀發展,故採用深刻模造技術製作。 本計畫利用厚膜光阻SU-8,並搭配雙層厚膜光阻製程技術及犧牲層技術製 作動葉輪、上殻、下殻三部分,以類深刻模造製程方法製作幫浦元件,可保持 外殼與葉輪及腔體間的尺寸精度,使幫浦具有穩定的輸出壓力及流量,並且將 複雜的製程步驟化簡為二次曝光與一次顯影即可完成,最後使用犧牲層技術將 幫浦元件與基材脫離。 SU-8 光阻為一厚膜負型光阻,主要成分是由樹脂(Resin)、感光劑 (Sensitizer)、溶劑(Solvent)等三種不同的成分混合而成,其中樹脂的功能是做黏 合劑(Binder),感光劑則是一種光活性(Photoactivity)極強的化合物,與樹脂在光 阻內的含量相當,兩者一起溶在溶劑中,能使混合好的光阻能以液態的形式存 在。SU-8 光阻本身分子間的鏈結是易溶於顯影液中,一但經過曝光後,遇光之 處就會重新鏈結成難溶於顯影液之型態。其微影示意圖如圖5 所示。 SU-8 光阻經曝光鏈結後,具有優越的機械結構性質,特別是此光阻具有良 好的光穿透性與解析度,因此可製作出垂直度相當好的側壁結構與尺寸精度,由 於此優越的特性與製程的穩定性,因而特別選用此厚膜光阻材料作為微型離心式 幫浦元件之主體結構。 圖5 負型光阻微影製程示意圖 詳細的SU-8 雙層厚膜光阻製程流程圖如圖 6 所示,製程步驟說明如下: 1、以 RCA clean 步驟將晶片清洗乾淨後,首先以濺渡的方式製作 Cu 膜作為金屬 犧牲層結構,厚度為 1000Å。 2、塗佈光阻 SU-8,厚度 100µm,稍微烘烤光阻,使之能與第二層塗佈的光阻分 開,微影製程參數如表 1。 3、塗佈第二層光阻,厚度 100µm,利用微影技術將第一層光罩圖案轉移至光阻 上,並進行曝後考,微影製程參數如表 2。

4、塗佈第三層光阻,厚度 100µm,其微影參數同表 1。 5、塗佈第四層光阻,厚度 100µm,利用微影技術將第二層光罩圖案轉移至光阻 上,並進行曝後考,微影製程參數同表 2。 6、使用犧牲層技術的微結構較低且可以提高尺寸精度,提升整體性能。因此以 FeCl3洗去銅,得到成品,而圖7-1、圖 7-2、圖 8、圖 9 則分別是我們用 SEM 所觀察到實際幫浦的結構。 圖6 SU-8 雙層厚膜光阻製程流程圖

表1 SU-8 厚度 100µm 製程參數 SU-8 厚度 100µm 製程參數

Step1:500rpm 30 sec× 4 times 光阻塗佈 Step2:3000rpm 50sec 65℃/10 min 軟烤 105℃/30 min 表2 SU-8 厚度 200µm 製程參數 SU-8 厚度 200µm 製程參數

Step1:500rpm 30 sec× 4 times 光阻塗佈 Step2:3000rpm 50sec Step1:65°C 40min 軟烤 Step2:105°C 80min 曝光 16sec Step1:65°C 10min 曝後考 Step2:105°C 20min 顯影 SU-8 顯影液 清洗 異丙醇 去水 N2 或旋乾 圖7-1 上殼(蝸型殼)照片

圖7-2 上殼(蝸型殼)照片

圖9 下殼照片

製作完元件後,搭配微小馬達,所組裝的元件,如圖10~圖 12 所示。

圖11 組裝完成後照片

圖12-2 搭配微型馬達之組裝照片 1.4 結論 1、本計劃完成了微型離心式幫浦的元件製作。 2、利用 STAR-CD 軟體進行流場分析,驗證其可行性並達到最佳設計。 3、以類深刻模造(LIGA-Like)技術為基礎,開發雙層 SU-8 厚膜光阻製程來 製作微型幫浦元件。 4、完成組裝部分,有待未來驅動測試。 1.5 參考文獻 1、蔡旭容,“流體機械”,三民書局出版,1971 初版 2、李一匡,“流體機械”,文化圖書公司,1983 年 2 月出版 3、王希伯,“流體機械”,文京圖書,1986 年出版 4、依日光,橫山重吉,六角康久,“實用流體機械”,復漢出版社,1988 年出版 5、賴耿陽,“現代幫浦實用技術”,復漢出版社,1993 再版 6、陳景富,“高效率離心幫浦之設計”,機械工業雜誌,2000 年 11 月 7、A.T.Sayers,BSc(Eng),MSc,PhD,C Eng,MIMechE, “Hydraulic and

Compressible Flow Turbomachines”, McGraw-Hill Book Company(1992) 8、楊奇勳,“利用 SU-8 光阻二次塗佈製作 2.5D 微結構之製程研究”,交通 大學機械工程學系碩士論文,2001 年 7 月

9、尤枝彰,“超細纖維紡口研製”,清華大學動力機械工程學系碩士論文,2001 年 7 月

( III ) 微型齒輪幫浦設計、分析及製作研究 主持人:康耀鴻 摘要 本計畫是以不同之轉子改良微型齒輪幫浦設計提高其工作效率,以類深刻模 造製程加工製作,本研究將以程式繪出螺旋式壓縮機轉子橫剖面曲線為基本線 型,用於齒輪光罩設計,另將以ADAMS 軟體進行微型幫浦傳動與應力分析。 關鍵詞:微幫浦,類深刻模造,螺旋式壓縮機轉子 1.1 緣由與目的 現今對微流體控制元件的需求大增,包跨了微幫浦、微型閥、微型化學分析 所需之微混合器、生醫科技中如藥物傳輸控制系統、或將部分元件半永久的留在 人體內的技術、微生產技術等,微機電系統科技(MEMS)提供了更便宜更高可靠 度的技術使的這些問題找到了解決的方法。微幫浦在驅動流體如藥物、水、樣品 血液等是一個關鍵的技術,除了少數一些微幫浦採用非機械式的方法如超音波 (ultrasonic)、熱電偶(thermocapillary)、電滲漏(electroosmotic)等,大多數仍是以 薄膜(Diaphragm)之機械式微幫浦,現有各種不同方式驅動之薄膜微幫浦如壓電 式 (piezoelectric)[1]-[3] 、 靜 電 式 (electrostatic)[4],[5] , 透 熱 式 (thermopneumatic)[6]-[8],電磁式(electromagnetic)[9],形狀記憶合金(SMA)[10] 等,壓電式或靜電式或其它方式驅動之薄膜式微型幫浦有二個主要缺點,一是受 限於薄膜材料及輸出/入閥設計導致可靠度不佳,現有微型幫浦受製程技術限制 多以矽當薄膜材料,無法滿足許多應用上的要求,如生醫匹配、高彈性變形、低 頻響應等,加上需要至少二組輸出/入閥控制流體的流動,此種設計天生可靠度 較低。 第二個缺點是行程容積很小導致在高黏性或含雜質流體下運轉困難,靜電式 及壓電薄膜式微型幫浦最大的行程容積分別為0.04μL 及 0.085μL,如果在液體 中有任何的氣泡產生,由於空氣的可壓縮性,導致大大降低幫浦的行程容積,甚 至停止幫浦運轉。 微型齒輪幫浦則無上述的缺點,特別在黏性流體中亦能保有轉速與流量的線 性關係,可供給相當精確的微小流量。甚至在流體中而有微粒時仍可順暢的運 轉。並控制轉速以期精確控制流量並安全地傳送敏感的流體如血液或藥物。 一般微型齒輪幫浦採用漸開線齒輪設計,其優點是構造簡單齒輪外廓容易設 計並有可靠的運轉,可同時兼顧傳動並以齒間空隙為運轉室,但缺點是漸開線齒 廓的運轉室空間不足,無法提升流量及效率。 本研究擬以螺旋式壓縮機轉子橫剖面曲線為基本線型之齒輪幫浦取代漸開線 齒廓,根據齒輪嚙合原理設計,改善該齒形傳動之效能。如此可大幅增加幫浦的 運轉室空間及流量,提高對流體中異物體積的容許能力。

1.2 微機電製程與微型幫浦簡介

微 機 電 系 統(Micro Electro Mechanical Systems) 是 利 用 半 導 體 製 程 (IC Fabrication)技術,將機械元件微小化,並可與電子元件結合,使其具有體積小、 質量輕….等特點,利用微機電技術所製造的微結構,和一般傳統元件相比,在 尺寸及質量均可微小化數個等級以上。 近幾年來因微機電技術的快速增進發展,使得微流體系統的製造與應用更加 多元化,微流體系統包含了微流道、微型閥、微流速感測器、微致動器、微幫浦 及微流體混合器…等元件,此類微流體系統體產品最主要的優點在於積極小、成 本便宜、精確度高且反應時間非常快,不僅在電子及機械領域中受到重視,對於 化學分析、生物醫學等領域亦有相當重大的應用價值。未來實際運用之對象,舉 例而言,在機械電子電機方面:小型機器用之燃料電池、微流量控制系統、精密 機械流速計;在化學分析系統方面:噴墨列印頭與微流體冷卻系統等產品;在生 物醫學方面:微量皮下藥劑輸送系統,其可定時精準地排出定量的藥物,將可運 用於麻醉藥物的使用,也可運用於人工心臟的發展,將可避免傳統人工心臟機構 疲勞與血液破壞的情形。如何利用微機電技術來製造體積小和功能多的微流體系 統元件及如何整合,將是未來值得研究的目標。 表一提為近年來微幫浦的研究方向與比較[11]。其中,壓電材料或靜電力作 動之diaphragm 式微幫浦,因構造簡單且效率佳而有許多相關的研究。 表一 各類型微幫浦的比較 Actuation Type Maximum flow rate(µl/min Operation voltage(V) Power consumption (mW) Maximum pump pressure (kpa) 1300 160 - 90 Piezoelectric 40 100 - 15 Electrostatic 850 200 1 31 Thermopneumatic 34 6 2000 4 Electromagnetic 20 3 900 - Bimetallic 43 16 - - SMA 50 - 630 0.52 CEW 60 2.3 0.03 0.6 Gear 300 - - -

圖1 薄膜式微幫浦簡圖 圖 1 為 diaphragm 微幫浦之簡單示意圖[12]。圖(a)為靜電驅動,圖(b)為壓電 材料驅動。薄膜式幫浦之作動原理為當致動器通電後,電極(counter electrode)或 壓電片(piezo disk)會產生收縮與膨脹的現象,進而帶動薄膜對幫浦運轉室(pump room)進行壓縮行程,並透過單向閥控制流體的流進與流出。 現今許多的微幫浦多是以矽當材料,用薄膜作動,配以不同的進出口閥 (inlet/outlet)控制流體的流動 [13-15]。但此種設計往往是不可重複的或不可靠的 [13],其實薄膜式微幫浦最大的問題,在於薄膜的材料而非幫浦的設計。由於受 制於製程技術的限制,無法使用具高彈性的薄膜材料,而因往往在高頻率的往復 作動下造成材料的破壞。此外,壓電致動式或靜電制動式的薄膜微幫浦,並不能 提供大的行程容積(最大的行程容積:靜電式0.04 lµ , 壓電式 0.085 lµ )[12], 如在液體中有任何的氣泡產生,將因氣泡的可壓縮性,而大大降低幫浦的壓縮行 程容積,甚而停止幫浦的作動,此問題大大限制了薄膜式幫浦在微機械的適用性。 齒輪式幫浦則完全沒有薄膜式幫浦的問題[16]。齒輪式幫浦經實驗確認在水 與甘油的混合液中仍能保有流量與轉速之間的線性關係,可在黏性流體方面提供 相當精確的微小流量的供給。齒輪幫浦可在高黏性流體下運轉,甚至是在流體中 有微小固體時仍可順暢的作動,魯式轉子式的齒輪幫浦可提供更大的運轉室,可 提高流量與容許在流體裡存在更大的微小固體,或者可以更安全的傳送敏感的流 體,如血液[17-18]。 近年來有關齒輪式微幫浦之研究,主要為漸開線齒輪之微幫浦[16-18],其優 點是構造簡單,漸開線之設計可同時兼顧傳動並以齒間空隙為運轉室。缺點是漸 開線齒廓是以傳動為主之設計,其運轉室空間不足而無法有效提升效率。齒輪式 微幫浦之構照造簡圖如圖3 所示。比較下圖 2,若在相同的外徑下,齒輪幫浦若 以螺旋式壓縮機轉子取二 D 形式外廓替代漸開線,將有叫好的運轉空間及轉子 面積效率。 圖2 轉子容積效率之比較

圖3 齒輪式微幫浦示意圖 1.3 轉子外廓設計 本研究之微齒輪幫浦係轉子參考 Faydor L. Litvin 於 1996 年所發表之論文 [19],齒輪轉子之外廓設計首先必須選定一公轉子之線型參數方程式,根據嚙合 原理我們可以求出母轉子外廓與公轉子線型方程式之角度關係式,然後將此關係 式帶入座標轉換矩陣中可求出母轉子之線型參數方程式,在此外廓設計中我們選 定橢圓曲線為公轉子之線型參數方程式。參照圖4 求出橢圓之方程式σ1(1)與切線 向量ra(1)(θ1),法線向量 T a ( 1) ) 1 ( θ N ,法線向量之單位向量n(a1)(θ1),另參照圖 4 求 出座標轉換矩陣Mba與Mab。 圖4 橢圓之參數與座標轉換示意圖 定義於座標Sa之橢圓曲線參數方程式 ra(1)(θ1)=

[

d+acosθ1 bsinθ1 0]

T (1) 切線向量[

]

T a ( 1) asin 1 bcos 1 0 ) 1 ( θ = − θ θ r 法線向量[

]

T a ( 1) bcos 1 asin 1 0 ) 1 ( θ = − θ − θ N 單位法線向量[

]

1 2 2 1 2 2 1 1 1 ) 1 ( cos sin 0 sin cos ) ( θ θ θ θ θ b a a b T a + − − = n (2) 分別由座標s 轉至座標a s 與座標b s 轉至座標b s 之座標轉換矩陣a Mba與Mab ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − + ++ − + − = 1 0 0 sin ) cos( ) sin( cos ) sin( ) cos( 2 2 1 2 1 2 2 1 2 1 φ φ φ φ φφ φ φ φ c φ c ba M ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − + + − + + = 1 0 0 sin ) cos( ) sin( cos ) sin( ) cos( 1 2 1 2 1 1 2 1 2 1 φ φ φ φ φ φ φ φ φ φ c c ab M 圖5 公轉子與母轉子 完整之公轉子乃是由三個曲線所組合而成,其中σ1(1)為橢圓之一部分,σ1(2)與 ) 3 ( 1 σ 則分別由B1與B2點透過座標轉換所切出之擺線,σ2(1)則由σ1(1)根據齒輪嚙 合原理所求出,完整之公轉子(b)與母轉子(a)如圖 5 所示。假設 B 點位置為 ) ( 2 ) (m α b r 透過座標轉換矩陣Mab可求出 (j)(α2,φ1) a r 。並進一步求出其切線向量 1 φ a r 、法線向量 (j)(α2,φ1) a N 與單位法線向量 ( j) a n 。 ) 3 , 2 , , ( ) ( ) ( ) , ( 2 1 2 ) ( 1 1 2 ) ( = = ′ = j B B m r Mab bm j a α φ φ v α r (4)[

]

T m b ( 2) r2cos 2 r2sin 2 0 ) ( α α α m − = r (5) 切線向量 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − + − + = 0 cos ) cos( sin ) sin( 1 2 2 1 1 2 2 1 1 φ φ α φ φ α φ φ φ m m C a r 法線向量 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ + + − + − = 0 sin ) sin( cos ) cos( ) , ( 2 1 11 22 22 11 ) ( α φ φφ φφ αα φφ m m C j a N單位法線向量 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − ++ + − − − = 0 sin ) sin( cos ) cos( ) cos( 2 2 1 1 2 2 1 1 2 2 1 2 1 ) ( φφ φφ αα φφ α φ m m m j a n 接著由齒輪嚙合原理可知σ2(1)乃是由公轉子之橢圓方程式σ1(1)所共軛產生, 嚙合方程式如下所示。 ) ( ) ( ) ( ) ( ) ( ) ( 1 ) 1 ( 1 ) 1 ( 1 1 ) 1 ( 1 ) 1 ( 1 θ θ φ θ θ φ ya a a xa a a n y Y n x X − = − (6) 式子中各項為 1 1 1 1 1 1 sin ) ( cos ) ( φ φφ r φ Y r X a a − == (7) 1 1 ) 1 ( 1 1 ) 1 ( sin ) ( cos ) ( θ θ θ θ b y a d x a a = + = (8) 1 2 2 1 2 2 1 1 ) 1 ( 1 2 2 1 2 2 1 1 ) 1 ( sin cos sin ) ( sin cos cos ) ( θ θ θ θ θ θ θ θ b a a n b a b n ya xa + − = + − = (9) 式子(6),(7),(8),(9)可求出下列之嚙合方程式(10)。 0 ) sin cos cos sin ( ] cos ) [( sin ) , ( 1 1 1 1 1 1 2 2 1 1 1 = + − + − ≡ φ θ φ θ θ θ φ θ b a r ad b a f (10) 透過座標轉換矩陣Mba可以求出公轉子橢圓曲線在座標Sb 上之曲線族,將上面 求出之嚙合關係式(10)帶入曲線族中可得到母轉子之外廓σ2(1)。 0 ) , ( ) ( ) ( ) , ( 1 1 1 ) 1 ( 1 1 1 ) 1 ( = = φ θ θ φ φ θ f a ba b M r r (11) 為了避免公轉子三曲線之交點產生尖點,公轉子之曲線方程式σ1(1)與σ3(1)在A1 與A2之切線向量在Sa座標上應相等,以此為條件可求出橢圓之參數a,b,d 等 相對應之關係式如下所示。 ) , ( ) , , , ( ) , ( ) , , , ( 1 2 ) 3 ( ) 1 ( 1 2 ) 3 ( ) 1 ( φ α θ φ α θ a a a a a a d b a d b a n n r r = = (12) 將(12)整理後可得式子(13)與(14)

2 1 2 2 1 2 1 1 1 2 2 1 2 1 sin ) sin( sin cos ) cos( cos b C r b b C r a d = − + = + + = − = + φ α φ φ θ φ φ α φ θ m m (13) ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − ++ + − − − = ⎥⎦ ⎤ ⎢⎣ ⎡ − − + 0 sin ) sin( cos ) cos( ) cos( 2 2 1 sin cos cos sin 1 1 2 2 1 1 2 2 1 2 1 1 1 1 2 2 1 2 2 φ α φ φφ φ α φ α φ θθ θ θ mm m a b b a (14) 將式子(13)與(14)經過下列一連串的化簡最後可得到 a,b,d 等相對應之關係 式(15)與(16)。 ) )( cos sin ( cos sin2 1 2 2 1 2 2 1 2 2 1 32 42 2 b a b b b a θ + θ = θ + θ + b32+ b42 =1 a b b b a b b a b a b b b 1 2 3 2 1 4 1 2 2 1 2 2 1 2 2 1 2 2 1 1 2 3 2 cos sin cos sin 1 cos sin cos sin θ θ θ θ θ θ θ θ = − = + + − = 2 1 2 3 2 3 2 2 2 1 4 3 2 2 2 1 ) 1 ( ) ( b b b b a b b b b b a b d − − = − = (15) 2 4 2 2 3 2 2 2 2 3 4 2 3 2 2 2 1 2 1 2 1 2 ) ( 1 1 1 1 cos 1 1 sin 1 sin b b b b b a b b b b a b b b b − = − = − = = = θ θ θ 1 ) ( ) ( ) ( ) ( ) ( ) ( 1 1 ) ( 2 4 3 2 2 2 2 4 3 2 2 2 2 2 = − − = b b b a b b b b b b b a b b ) 1 ( ) ( 1 ) ( ) ( 1 2 3 2 3 2 2 2 4 3 2 2 b b b a b b b b a b b − + = + = (16)

前面透過齒輪嚙合原理我們已經找出σ2(1)與σ2(1)之間角度的關係式,接著我 們將此關係式帶入座標轉換矩陣可完整求出母轉子之方程式。下圖6 為程式所繪 出之公轉子與母轉子。 圖6 1.4 微機電製程與成果 將程式所繪出之公轉子(圖 7)與母轉子(圖 8)匯入 AUTO CAD 中並修改成光罩 書寫機之格式(圖 9)後製作出光罩(圖 10),接著以此光罩加工出以 SU-8 為結構之 公轉子(圖 11)與母轉子(圖 12),接著除了以光學顯微鏡以外再以電子顯微鏡量測 原件尺寸。 圖7 公轉子 圖 8 母轉子 圖9 匯入 AUTO CAD 修改成光罩格式

圖10 光罩圖

圖11 完成之公轉子 圖 12 完成之母轉子

圖 14 電子顯微鏡拍攝之公轉子外廓一

圖 15 電子顯微鏡拍攝之公轉子外廓二

1.5 ADAMS 模擬 圖 17 母轉子之對應轉速輸出穩定度模擬 1.6 結論 本計畫將可設計出一容積效率更好之為齒輪幫浦,此設計不但改善了齒輪幫 浦之容積效率,更提高了微幫浦對於流體中異物的容許能力,對於流體在幫浦中 運轉的限制條件亦可降到最低如流體的黏秩係數,使的此幫浦可在嚴苛的條件下 仍可讓轉速與流量呈現性關係,在轉子的運轉上將以輔助之漸開線齒改良傳動的 穩定度,並將以無塵室之量測機台輔以影像處理軟體探討原件之製作誤差與製程 參數之間的關係。

1.7 參考文獻

[1] D. Maillefer, H. Van Lintel, G. Rey-Mermet, and R. Hirschi, “A high-performance silicon micropump for an implantable drug delivery system” in Proc. 12th IEEE MEMS ‘99, Orlando, FL,

pp.541-546.

[2] R. Linnemann, P. Woias, C.-D. senfft, and J. A. Ditterich, “A self-priming and bubble-tolerant piezoelectric silicon micropump for liquid and gases” in Proc. 11th IEEE MEMS ‘98, Heidelberg,

Germany, pp. 532-537.

[3] S. Shoji, S. Nakagawa, and M. Esashi, “Micropump and sample-injector for integrated chemical analyzing systems” Sens. Actuators A, Phys.,vol. 21-23,pp. 189-192,1990.

[4] R. Zengerle, S. Kluge, M. Richter, and A. Richter, “Abidirectional silicon micropump” in Proc IEEE MEMS ’95, Amsterdam, Netherlands, pp. 19-24.

[5] J. W. Judy, T. Tamagawa, and D. L. Polla, “Surface-machined microchannel membrane pump” in Proc. IEEE MEMS ’91, Nara, Japan, pp. 182-186.

[6] O. C. Jeong and S. S. Yang, “Fabrication and test of a thermopneumatic micropump with a corrugated P+ diaphragm” Sens. Actuators A. Phys., vol. 83, pp. 249-255, 2000.

[7] C. Grosjean and Y-C. Tai, “A thermopneumatic peristaltic micropump”in Proc. 10th int. Conference

on Solid-State Sensors and Actuators, Sendai, Japan, 1999, pp. 1776-1779.

[8] F. C. M. Van De Pol, H. T. G. Van Lintel, M. Elwenspoek, and J. H. J. Fluitman, “A thermopneumatic micropump based on micro-engineering techniques” Sens. Actuators A, Phys., vol. 21-23, pp. 198-202,1990.

[9] W. Zhang and C. H. Ahn, “A bi-directional magnetic micropump on a silicon wafer” in Proc. IEEE Solid-State Sensor and Actuator Workshop, Hilton Head, SC, 1996, pp. 94-97.

[10]W. L. Benard, H. Kahn, A. H. Heuer, and M. A. Huff, “Thin-film shape memory alloy actuated micropumps” J. Microelectromech. Syst., vol. 7, pp. 245-251, 1998.

[11]Kwang-Seok Yun, II-Joo Cho, Jong-Uk Bu, Geun-Ho Kim, Young-Sam Jeon, Chang-Jin (CJ) Kim, and Euisik Yoon, “A Micropump Driven by Continuous Electrowetting Actuation for Low Voltage and Low Power Operations,” Dept. of Electrical Eng. And Computer Sci, Korea Advanced Institute of Science and Technology (KAIST) 373-1 Kusong-dong, Yusong-gu, Taejon 305-701, Korea.

[12] M. Richter, R. Linnemann, P. Woias. Franunhofer “Robust design of gas and liguid micropump” Institute for Solid State Technology, Hansastrabe 27d, D-80686 Munich, Germany Sensors and Actuators, A 68 (1998) 480-486.

[13]M. Stehr, et al., Proceeding of MEMS 96, San Diego, CA, pp. 485-490, Feb. 11-15,1996. [14]A. Olsson, et al., Proceeding of MEMS 96, San Diego, SC, pp. 479-484, Feb. 11-15, 1996. [15]B.bustgens, et al., Proceeding of Actuator 96, Bremen, Germany, pp. 128-131, June 26-28, 1996. [16]Andrew S. Dewa, Keren Deng, Darren C. Ritter, Charles Bonham, Henry Guckel and Sombol

Massood-Ansari, “Development of LIGA-Fabricated, Self-Priming, In-Line Gear Pumps”,MEMStek Products, LLC, Vancouver, WA, 98661, USA.

[17]K.-P. Kamper, W. Ehrfeld, J. Dopper, V. Hessel, H. Lowe, Th. Richter, “Microfluidic Components for Biological and Chemical Microreactors”,A. Wolf Institute of Microtechnology Mainz GmbH, Carl-Zeiss-Str. 18-20 D 55129 Mainz, Germany.

[18]Frank Michel, Wolfgang Ehrfeld, “Mechatronic Micro Devices”Institut fur Mikrotechnik Mainz GmbH(IMM) Carl-Zeiss-Strasse 18-20, D-55129 Mainz Germany.

[19]F. L., Litvin., Theory of Gearing, NASA Reference Publication 1212, Washington D. C. ( 1989)。 [20]程曜,”LIGA 技術簡介”、機械月刊電子月刊、1996 年四月號。

( IV ) 類深刻模造製程應用於新式壓電驅動光開關致動器的發展與應用 主持人:黃世疇 1.1 光開關的簡介 隨著網際網路及各種通訊網路的蓬勃發展,傳統金屬電纜架構下的通訊系統 已漸漸不能滿足人們對寬頻與低價的要求。光纖通訊因具有:1.低損失與寬頻 帶;2.尺寸小及彎曲半徑小;3.不導電、不輻射;4.重量輕;5.保密性高等特性, 所以在通訊方面受到重視。 本文中先設計一壓電片驅動且連接反射面鏡的機構,再利用因為壓電效應而 產生位移的懸臂帶動反射面鏡轉動進而改變光路達到光切換的目的,並且採用黃 光微影製程製作此光開關,由於利用微機電技術所製造出的微結構體與傳統機械 加工所得到的工件在尺寸上相差了數個等級,微元件本身在尺寸與重量上均比傳 統的元件少了許多,因此,在響應時間與靈敏度上,大都比傳統的元件表現為佳。 1.2 研究目的與方法 隨著光通訊網路技術發展,傳統方式已經無法滿足現今龐大的資料傳輸, 因此,未來趨勢是希望能使光訊號盡量在光域(Optical Domain)作交換、路徑保護 以增加處理速度。而光域上作交換核心的光開關在未來勢必扮演重要的角色。 光開關是使光訊號由一輸入埠切換至目的輸出埠之裝置。本文在靜態驅動 方面,是使用懸臂結構結合陶瓷壓電片來當作光開關的載具,並利用懸臂所產生 的位移使鋁鏡面轉動達到切換光路徑的功用;而在動態驅動方面,則是利用元件 在共振頻率時產生的大扭轉角度去切換光路徑。 在結構分析方面是利用有限元素軟體 ANSYS,首先,先對陶瓷壓電片作 一連串的分析並且對照文獻之公式以驗證模擬分析的正確性;接下來設計一利用 壓電驅動之光開關機構並且進行其靜態分析求得靜態之輸出位移與轉動角度。利 用所得比較值再修正原始設計光開關得到靜態輸出效能為最佳之光開關機構,之 後針對此光開關作詳細的探討並且比較兩光開關之動態頻率響應。在實作中主要 是以SU-8 厚模光阻製程製作 3x2 陣列式光開關機構,鏡面則是以人工組立的方 式接合,陶瓷壓電片則是使用購自科鳴公司,PZT-5H 系列,型號為 PCM55。 1.2.1 光開關機構的運作 本文所提出之光纖路徑切換開關,是利用壓電材料中所具有的壓電效應作為 致動力,使懸臂發生位移並產生彎曲角度,該懸臂之彎曲角度直接將一反射元件 適當旋轉一預定角度,藉此即可將一輸入光束改變反射方向,達到光路徑切換的 功用,以簡化一光開關的整體構造使本設計具有簡化構造之功效,圖 1.1 為”壓 電驅動之光開關”初始設計的幾何形狀而圖 1.2 為尺寸示意圖,光開關機構各編

號如圖1.3 所示,圖 1.4(a)(b)(c)為光開關作動原理。 圖1.1 壓電驅動光開關之編號圖示 圖1.2 光開關尺寸示意圖 01 基座(矽晶圓) 11 第一懸臂座 12 第二懸臂座 21 第一壓電控制元件 22 第二壓電控制元件 31 第一懸臂 32 第二懸臂 40 反射元件(鋁面鏡) 表1- 1光開關各部位名稱

(a) 輸入電壓為0伏特 (b) 輸入光纖A到輸出光纖B

(c) 輸入光纖A到輸出光纖C 1.3 分析結果與討論 1. 光開關靜態模擬分析 在靜態模擬中,分別探討改變壓電控制元件與光開關主體幾何參數時對位 移的影響,首先針對壓電致動器的幾何參數進行探討,其分析條件分為下列四項: 1. 不同壓電片厚度:主要在討論壓電片厚度分別在 0.2mm、0.5mm 及 0.8mm,施加不同電壓負載時輸出位移的大小,結果於圖 1.5 所示,所以可得知 輸出位移與壓電厚度成反比。 2. 不同壓電片長度:主要在討論壓電片長度分別為 3mm、4mm 及 5mm, 施加電壓20~150V 時輸出位移的大小,結果如圖 1.6 所示,因此輸出位移與壓電 圖1.4 光開關尺寸示意圖

片長度成正比。 3. 不同壓電片寬度:主要在討論壓電片寬度分別在 3mm、4mm 及 5mm, 輸入電壓20~150V 時致動位移的大小,其貼法表示於圖 1.7,而其比較位移結果 顯示於圖1.9。 4. 相同壓電片大小,不同壓電貼法:主要探討壓電片大小如果固定為 5mmx5mmx0.2mm,但貼附於光開關不同位置,施加不同電壓時位移的變化量; 貼附方法分為原始設計貼附、由底端貼附、距底端1.5mm 及距底端 3.5mm 貼附, 表示方法如圖1.8 所示,而圖 1.10 為位移比較值。 圖1.5 不同壓電片厚度對輸出位移影響 圖1.6 不同壓電片長度對輸出位移影響 圖1.7 不同壓電片寬度貼法示意圖 圖1.8 不同壓電片貼法示意圖

圖1.9 不同壓電片寬度對輸出位移影響 圖1.10 不同壓電片貼法對輸出位移影響 接下來討論改變光開關機構的幾何形狀參數將會對輸出位移造成什麼樣的 影響,而機構幾何參數主要分為下列4 項。 1. 交接端點長度不同:主要探討懸臂與懸臂基座交接端如果寬度定為 1mm,而長度分別為 0.5mm、1mm、1.5mm,施加電壓 20~150 對位移造成的影 響,圖1.11 表示交接端長度不同的幾何形狀,圖 1.13 則是表示位移比較圖。 2. 交接端點寬度不同:主要探討懸臂與懸臂基座之交接端如果長度定為 1mm,而寬度分別為 0.5mm、1mm、1.5mm,施加電壓 20~150 對位移造成的影 響,圖1.12 表示交接端寬度不同的幾何形狀,圖 1.14 則是表示其位移比較圖。 3. 兩點交接點:主要探討懸臂與懸臂基座交接端如果為兩點連接不同面積 大小的交接點對位移大小的影響,圖1.15 表示兩點交接端寬度不同的幾何形狀, 圖1.17 則是顯示位移比較圖。結果顯示此項參數對提昇光開關之性能影響不大。 4. 前端幾何面積變化:探討懸臂前端面積的面積大小對位移的影響,其示 意如圖1.16 所示,位移比較值如圖 1.18;所以前端面積與輸出位移成正比。 圖1.11 交接端寬度固定而長度不同示意圖 圖1.12 兩點交接點示意圖 交接端寬度固定

圖1.13 不同交接點長度對輸出位移影響 圖1.14 兩點交接點輸出位移比較圖

圖1.15 交接端長度固定寬度不同之示意圖 圖1.16 不同前端面積示意圖

圖1.17 交接端長度固定而寬度不同輸出

位移比較圖

1.3.1 靜態模式光開關驅動角度 根據分析所得到的結果可以得知壓電片參數以及光開關機構參數對於輸出 位移的影響,依照以上結果將原始設計之光開關進行尺寸修正,而修正尺寸後光 開關如圖1.19 所示,以下就對新型光開關進行進一步的探討。 圖 1.20 為光開關在輸入電壓 100V 時靜態分析,而圖 1.22 表示原始設計之 光開關與參數修正後比較位移圖,當輸入電壓為100V 及 150V 時光開關位移分 別為7.28µm、10.9µm 及 8.3µm 和 12.6µm,由此可知修正後之光開關可以改善原 始設計模型位移輸出性能。 壓電片層數對於輸出位移有著相當大的影響,如圖 1.21 所示,可知當壓電 片為兩層時其輸出位移近乎單層的兩倍;可藉由調整層數來配合輸出位移需求。 圖 1.23 顯示修正前後單層壓電片光開關與雙層壓電片光開關驅動鋁面鏡之不同 角度,輸入電壓20V~150V,使原始光開關角度由 0.023°上升至0.178°,修正參 數後之光開關則是由0.025°上升至0.206°;而雙層光開關則是為單層的兩倍。 圖1.19 修正尺寸後之光開關 圖1.20 修正尺寸過光開關模擬結果

圖1.21 不同層數 PZT 輸出位移 圖1.22 光開關輸出位移比較 1.3.2 光開關動態模擬分析 以下將針對兩光開關模型達到低頻轉動角度或高頻轉動角度的目標,得到之 結果,兩模型自然頻率、頻率響應圖與驅動角度圖如圖1.27 至圖 1.32 所示: (1). 低頻轉動角度:低頻操作的應用領域,著重的是光束位置或面鏡角度的控 制,模擬結果顯示,原始設計之光開關在第一彎矩模態時輸入100V 電壓,共振 頻率為2.23kHZ,振幅達到 110µm,此時轉角為 0.9 度;修正後光開關於第一彎 矩模態時,共振頻率為2.01kHZ,可產生 2.37 度的轉動角度,其振幅為 290µm, 因此當大角度掃描器運用時可以將元件驅動於第一模態。 (2). 高頻轉動角度:在較高頻操作的應用領域,當原始設計光開關處於第二彎矩 模態時振幅為86µm,其共振頻率高達 13.04KHZ,此時機械扭轉角度為 0.7 度, 因此當大角度運用時可以將元件驅動於第一模態,當高頻率掃描器之應用時可以 將元件驅動於第二模態。 圖1.23 光開關不同層數驅動角度

圖1.24原始設計光開關第一模態振型 圖1.25原始設計光開關第三模態振型 圖1.26 修正後光開關第一模態振型 圖1.27 原始設計光開關之動態響應(第一 彎矩模態)100V 圖1.28 光開關之動態響應(第二彎矩模 態)80V st 1 bending mode 2.23 kHZ, 110µm nd 2 bending mode 13.04 kHZ, 86µm

圖1.29 修正後光開關之動態響應(第一彎 矩模態)100V 圖1.30 原始光開關第ㄧ bending 模態電 壓與角度關係圖 圖1.31 原始光開關第二 bending 模態電 壓與角度關係圖 圖1.32 修正後光開關第ㄧ bending 模態 電壓與角度關係圖 1.4 陣列式光開關實作 本文中的陣列式光開關是使用SU-8 厚膜光阻來作為結構材料,光開關與放 大機構3-D 模型如圖 1.33 所示。 st 1 bending mode 2.01 kHZ, 290µm

圖1.33 壓電驅動之光開關 3D 模型 1.4.1 利用 SU-8 厚膜光阻製作陣列式光開關 實作中是採用SU-8 厚膜光阻, SU-8 厚膜光阻具有較低之彈性模數、製程 單純、不導電等特性,光罩部分是使用軟性膠片光罩,如圖 1.34 所示,圖 1.35 為金屬濺鍍機,圖1.36 為釋放後光開關元件。 圖1.34 陣列式光開關軟性膠片光罩 圖1.35 金屬濺鍍機 圖1.36 陣列式光開關機構釋放圖

1.5 驅動與結果量測 為了驗證實際元件與理論值之差異,在本章節中將建立實驗架構,並討論壓 電驅動之光開關的量測結果,組合之後的光開關如圖1.37。 圖1.37 光開關組裝示意圖 靜態量測方法是使用電源供應器施加電壓負載於光開關之壓電致動器,再由 光學顯微鏡的座標系統中可量測出位移隨電壓變化的關係,量測設備簡圖與使用 設備如圖1.38 所示。 圖1.38 量測方法示意圖 1. 光開關靜態分析結果: 本部份討論在電壓驅動下光開關懸臂所產生的靜態位移結果,圖 1.39 表示 原始設計光開關單側組合圖,圖 1.40 為施加電壓後的位移變化圖,光開關懸臂 是往下方向作動,圖 1.44 是改變輸入電壓時所量測到的頂端變形位移,由圖中 可知在40V 時輸出位移為 3.14µm。 Monitor 電源供應器 光學顯微鏡 精密移動平台 MEMS 元件

圖1.41 為修正尺寸後光開關組裝示意圖,圖 1.42 圖 1.43 是施加電壓負載前 後位移變化圖,尖端位移是往上作動,圖 1.45 是懸臂位移變化圖,由圖中可知 在40V 時輸出位移為 4.12µm。 圖1.39 原始設計光開關示意圖 圖1.40 施加 35V 電壓 圖1.41 修正尺寸後光開關組裝圖 圖1.42 未施加電壓 圖1.43 施加 40V 電壓 基座 壓電致動器 懸臂 基座 壓電致動器

圖1.44 不同驅動電壓與微光開關尖端輸 出位移關係(原始設計) 圖1.45 不同驅動電壓與微光開關尖端輸 出位移關係(修正後) 2 光開關靜態分析結果: a. 原始光開關動態量測結果 當施加15V 正弦波,改變弦波頻率由 1kHz 到 5kHz 及 11kHz 到 16kHz,圖 1.46 與圖 1.47 中可看出共振頻率分別在 1.75kH 及 12.7kHz,最大的振幅量為 13µm 及 12.2µm;而 修正後光開關於 1kHz 到 5kHz,低頻操作時,共振頻率為 1.8kHz,振幅為 32µm,如圖 1.48 所示,量測結果共振頻率皆稍微小於模擬分析結果而振幅也較分析值小;造成此種誤 差的原因,最主要是因為組裝時為人工組立方式,壓電致動器與光開關間以黏著劑固定, 可能沒有完全性的密合,或者是因雷射光未真正打在貼於懸臂前端之反射紙最前端,使得 量測結果會產生誤差。因此當應用於切換光纖角度光開關之低頻大角度掃描器時,可使用 修正後光開關模型之第一bending 模態;而高頻率應用在當作掃描器時可使用原始光開關 模型之第二bending 模態。 圖1.46 原始光開關之動態響應量測結果 圖1.47 原始光開關之動態響應量測結果 (高頻)

(低頻) 圖1.48 修正後光開關之動態響應量測結果 (低頻) 1.6 結論 歸納出以下結論: 1. 關於驗證部份是利用有限元素分析軟體模擬 d-type 與 e-type 兩種壓電陶瓷,其中 包括靜態位移分析、單一壓電片自然頻率分析與壓電懸臂樑自然頻率分析,再與理論值作 比對,得知誤差非常的小。 2. 設計原始光開關並且進行靜態分析修正尺寸,包括壓電致動器尺寸與光開關主體 幾何形狀,最終得到修正後性能較佳光開關。 3. 壓電驅動之光開關構想為可行,靜態驅動分析在輸入 40V 時,兩光開關單側懸臂 位移量分別為3.12µm 與 4.14µm,並可利用壓電層數來倍數增加驅動位移;動態驅動方面 在輸入50V 時可分別達到 55µm 與 145µm,驅動角度為 0.45 度及 1.19 度。

49 ( V ) 粉末微射出成形技術研究開發 主持人:王珉玟 1.1 前言: 粉末射出成形技術是一門兼具:1.可大量生產、2.產品複雜度高、3.降低生 產成本及4.產品具備優良機械、物理性質等優點之生產方式,在市面上產品應用 面相當廣泛,長久發展下來,使得各技術層面已臻成熟。然而,隨著全世界產學 研究在微奈米技術的快速發展,3C、光電通訊、生醫科技等領域,對於其相關 產品及組件的需求從輕、薄、短、小更加進入了微尺寸的期盼,對於粉末射出成 形的要求也進入微成形需求,並可預估其市場發展潛力。

所謂微射出成形(Micro injection molding)泛指以射出方式成形的製品,且製 品具有以下之特色: 1.成形品重量在 1g 以下(如圖一所示微噴嘴)。 2.成形品具有 µm 尺寸特徵(如圖二所示光纖套筒)。 3.成形品同時具有以上兩特徵(如圖三所示微齒輪)。 圖一.微噴嘴 圖二.光纖套筒 圖三.微齒輪 一個典型的射出成形製程通常包括四個主要的製程步驟:射料的塑化、射 出成形、保壓冷卻、開模頂出,各階段的成形參數均會對於成形品之尺寸產生 影響,因此為降低成形尺寸變化,提高生產穩定性,須針對微型化的趨勢從各 步驟深入探討。 此外,微射出成形機和微射出模具之設計與製造也是研究的重點,而整合 以上各項研究方向,才能針對粉末微射出成形做一完善探討。 1.2 研究目的: 本計劃研究目的為建立系統化粉末微射出成形技術,包括: 1.探討粉末微射出成形參數(模溫、料溫、射速等)與微射出成品品質(充填 性)的響應關係,提供粉末微射出成形 Trouble shooting guide。

2.市售粉末射料資料蒐集。

3.建立粉末微射出模具設計及加工技術。

50

1.3

研究成果:(一)建立粉末微射出成形 Trouble shooting guide

微射出成品上之缺點除了有些是發生在機械性能,模具設計或原料特性本身 外,大部分問題可靠調整射出時的成形條件來解決。 調整操作條件必須注意到的幾個要點: a.每次變動一個因素見到其結果明顯改變後,再變動另一個。 b.調整完後必須觀察一段時間,待成形條件及射出的結果穩定後才算數。 c.有些缺點及原因僅限於某些原因,有些缺點是同一原因之過與不及。 表一至表六是本計畫整理了微射出成形時最常發生之缺陷,包括其發生原因 及可以用來解決缺陷問題的方法。 表一. 成品未完成-短射(Short shot) 表二. 縮水:模具進膠不足為主要原因 可能的不良原因 對策 可能的不良原因 對策 1.原料溫度太低 1.提高料管溫度 1.熔膠量不足 1.增加熔膠計量行程 2.射出壓力太低 2.提高射出壓力 2.射出壓力不足 2.提高射壓 3.熔膠量不夠 3.增多計量行程 3.保壓不夠 3.提高或增加保壓 4.射出時間太短 4.增長射出時間 4.射出時間太短 4.增長射出時間 5.射出速度太慢 5.加快射出速度 5.射出速度太快 5.減少射出速度 6.模具溫度太低 6.提高模具溫度 6.溢口不平衡 6.調整模具入口大小與位置 7.模具溫度不均 7.重整模具水管 7.射料嘴阻塞 7.拆除清理 8.模具排氣不良 8.洽當位置加適度之 排氣孔 8.溫度過高 8.降低溫度 9.射嘴阻塞 9.拆除清理 9.模溫不當 9.調整適當溫度 10.進膠不均勻 10.重開模具溢口位置 10.冷卻溫度不夠 10.酌延冷卻時間 11.澆口或溢口太小 11.加大澆口或溢口 11.排氣不良 11.在縮水處設排氣孔 12.原料內潤滑劑不夠 12.酌加潤滑劑 12. 成 品 本 身 或 其 肋 (Rib)及柱(Boss 過厚) 12.檢討成品 13.螺桿止逆環(過膠圈) 磨損 13.拆除檢查修理 13.料管過大 13.更換較小規格料管 14.機器能量不夠 14.更換較大機器 14.螺桿止逆環磨損 14.拆除檢修

51

表三. 成品黏膜(Product sticking) 表四. 成品內有氣孔(Air bubbles)

可能的不良原因 對策 可能的不良原因 對策 1.射出壓力太高 1.降低射出壓力 1.成品斷面,肋或柱過厚 1.變更成品設計或溢口位置 2.射膠量過多 2.使用脫模劑 2.射出壓力過低 2.提高射出壓力 3.保壓時間太久 3.減少射出時間 3.射出時間不足 3.增加射出時間 4.射出速度太快 4.降低射出溫度 4.澆道溢口太小 4.加大澆道及入口 5.料溫太高 5.降低料溫 5.射出速度太快 5.調慢射出速度 6.進料不均使部分過飽 6.變更溢口大小或 位置 6.原料含有水份 6.原料徹底乾燥 7.冷卻時間不足 7.增加冷卻時間 7.原料溫度過高以致分解 7.降低原料溫度 8.模溫過高或過低 8.調整模溫及兩側 相對溫度 8.模具溫度不平均 8.調整模具溫度 9.模具內脫模倒角 Undercut) 9.修模具除卻倒角 9.冷卻時間太長 9.減少模內冷卻時間,使用 冷卻水浴 10.模具表面不光 10.打光模具 10.背壓不夠 10.提高背壓 11.水浴冷卻過急 11.減短水浴冷卻時間或提 高水浴溫度 12.料管溫度不當 12.降低射嘴及前段溫度,提 高後段溫度 表五. 開模時或頂出時成品破裂 表六. 成品變形(Warping) 可能的不良原因 對策 可能的不良原因 對策 1.填料飽和 1.降低射出壓力、時 間、速度及膠量 1.成品頂出時尚未冷卻 1.降低模具溫度及原料溫 度,延長冷卻時間 2.模溫太低 2.升高模溫 2.成品形狀及厚薄不對稱 2.脫模厚以定型架固定,變 更成形設計 3.部分脫模角不夠 3.檢修模具 3.填料過多 3.減少射出壓力、時間、速 度及計量

52 4.有脫模角 4.檢修模具 4. 幾個溢口進料不均勻 4.更改溢口 5.成品脫模時不能平 衡脫離 5.檢修模具 5.頂出系統不平衡 5.改善頂出系統 6.頂針不夠或位置不 當 6.檢修模具 6.模具溫度不均勻 6.調整模具溫度 7.脫模時模具產生真 空現象 7.開模或頂出慢速, 加進氣設備 7.進溢口部分之原料太鬆 太緊 7.增加或減少射出時間 (二)微模具設計及製作 粉末射出成形之模具設計,主要延用塑膠成形模具之基本架構,需考量包括 成形收縮率的誤差、成形變形的發生、脫膜變形的發生。在防止成形收縮率的誤 差上,可藉由在設計的時候考量Runner 及 Gate 的平衡、模穴的排列、成形品的 肉厚、模具上冷卻回路的設計、材料收縮率及利用模具內約束效果(例如型芯、 銷)來防止成形收縮的發生;在防止成形變形上,由於成形變形是因為成形品內 部不均勻的收縮產生內應力而造成,所以必須考量到進澆口數量、進澆口形狀、 進澆口位置及冷卻等;在防止脫模變形方面,由於粉末微射出的成形品一般都很 小、肉厚較薄,加上未燒結的生胚脆,在脫模變形需更加注意。模具設計就要考 慮盡量讓成形品於頂出側模板頂出。除此之外,必須要考量到頂出時的平衡,採 用頂出時不發生變形的頂出銷數量及位置來設計,同時更要使用比一般高分子成 形較大面積的頂出銷,以避免生胚局部承受脫模所需的力量而造成破裂。依微射 出的需求模具也需要設計抽真空系統、快速變模溫機置,整體上尚需考量模具的 適當大小、模具的加工與組裝、及模具的合模精度等。 在本計劃中所設計的Spiral 模具,最主要是要用來在進行粉末微射出成形

時,測試粉末射料的成形性,而其中的Spiral flow length 一直是用來測試高分子

塑料射出充填能力的好方法;在陶瓷粉末射出應用上Spiral mold 也被用來測試 充填性及建立粉末射料的成形視窗。 傳統的Spiral mold 僅適於大型成形工件方面的應用;在粉末微射出成形中, 需考慮到微結構尺度在µm 規模,因此在這個計劃中,建立了一個適用於微射出 成形測試用的螺旋模(Spiral flow)實驗模具(圖四~圖七),接著利用此模具進行粉 末射出成形實驗來得到粉末射料的最佳成形參數,而在微模具中模穴的設計上, 採用漸開線的方法來繪製模穴的形狀。

53 圖四.公模(裝在微射出機上) 圖五.母模(裝在微射出機上) 圖六.公模上視圖 圖七.母模前視圖 圖八所示是計劃中利用漸開線畫法所繪製的Spiral 模穴形狀,除了以 0.65 基圓半徑的條件繪製而成之外,它的流道總長度約135.4mm,流道寬為 2mm, 澆口直徑4.9mm,流道深度 0.2mm。流道的流長比(L/t)為 677,足以測試出一般 塑料及粉末料在微射出成形應用的能力。 圖八. Spiral 模穴形狀(基圓半徑 0.65mm)

54 在本計畫設計製作的模具中,包括了以下幾個功能: 1.可變模溫: 在設計的模具中,裡面包含了加熱棒(加熱系統)及水路(冷卻系統),在射料 充填的時候,以感應加熱的方式加熱模具以降低熔膠黏度減少射出所需射壓,而 在射料充填完畢之後,可以藉著水路用水冷卻模具,使得模具快速冷卻,以減少 成形周期的時間(Cycle time)。 2.可抽真空: 在模具中設置了可以連接真空系統的接頭,充填時,需以真空輔助,抽除模 穴內及塑化射料過程中產生之氣體或水氣,避免充填時局部高壓、短射及模具損 傷等缺陷,也可使模穴內的壓力均勻。 3.溫度感測: 在本計畫設計的模具中,也設計了裝置溫度感測器的位置,可以在模具裝配 好之後裝上溫度感測器,得知模具的溫度,進而配合可變模溫裝置(水路及加熱 棒)來調節模溫,做變模溫的控制。 4.可置換式模仁: 在模仁方面,由於模仁是和模具本體分開的,所以在以後要針對其他形狀的 成品進行微射出成形研究的時候,於原有的模仁大小上面設計模穴,便可以直接 將模仁換掉,改做其他射出成品的研究。 5.氣密性: 模具中,零件和零件的接觸面間,都設計有O-ring 來幫助模具可以利用抽 真空的系統來抽除在模具裡面或是因為塑化射料而產生的氣體及水氣。 除了以上所提到的幾個特點,另外比較特殊的部份是模仁部份的O-ring,不 但具備了在抽真空的時候可以達到氣密的效果,而且在進行射出動作的時候,它 也可以提供平衡模仁位置的功能,具有定位的效果;公模部分的頂出銷,除了可 以有頂出的功能之外,也可以作為量測Spiral 流動長度的一個指標,可以在射出 成形品上留上頂出銷的記號,使得量測Spiral 流動長度時更為方便。 (三)國內販售粉末射料蒐集 蒐集國內販售粉末射料的廠商及其網頁資訊,經整理得表七,在國內販售 粉末射料的廠商當中,大部分都是販售還沒有調配黏結劑的粉末,必須要自己進 行調配,而在這些粉末射料廠商當中,亞特必科技股份有限公司和易一科技股份 有限公司所販售的粉末射料是已經和黏結劑調配完成的粉末射料。

55 表七.國內粉末廠商相關資料 (四) 最佳化成形實驗與結果 在本計畫中,為了要測試射料的成形性(流動性、轉寫性及脫模性),在初步 試驗過程中發現轉寫性及脫模性在不同參數下並無顯著差異,因此選擇射料流長 比(L/t)來當作品質特性。充填長度愈長表示材料流動性愈好,故為望大特性。本 研究中選定三水準、七個因子之L18 ( 21 × 37 ) 的直交表來進行田口實驗,影響 實驗的因子包括B 計量、C 料溫、D 模溫、E 射速、F 保壓時間、G 冷卻時間、 H 計量速度。材料是採用由易一公司購買的兩支陶瓷粉末(氧化鋁、氧化鋯),並 以兩支高分子材料(POM、LDPE)進行比照實驗。 1.氧化鋯實驗 表八.氧化鋯因子水準表

56 表九.氧化鋯直交表 表十.氧化鋯因子回應表 表十一.氧化鋯變異數分析 a.經由變異數分析(ANOVA)後,發現模溫貢獻度最高(35.49%),其次是料溫 (29.08%),再來是計量大小(21.04%)和射速(5.08%),剩下因子無明顯影響,從 因子回應表、變異數分析可以獲得充填性最佳參數組合為B3 C3 D3 E2 F1 G1 H2,經驗證實驗得到最大流長比之成品。 b.量測最佳化參數組合成品流動長度,只計算螺旋部分流長比 L/t=231.4,加上澆 口之總流長比L/t=232.1,如圖九所示。 c.分別以 30℃~40℃,70℃~90℃兩種模溫範圍進行射出實驗,當以低模溫範圍射

57 出時,成品冷卻後結構強度較高,較不易斷裂,流動長度較短。 d.高模溫成品冷卻不易,外型容易崩壞,毛邊現象嚴重,但流動性較佳。 圖九 氧化鋯充填最佳化成品照片 2.氧化鋁實驗 以廠商建議之參數實際進行射出,卻產生進澆口處撐模(如圖十)情形,經和 廠商討論之後,認為是因為材料在末端的膨脹現象(如圖十一)導致撐模缺陷。從 多次實驗後歸論,氧化鋁在料管中受到射出柱塞頂出作用,產生高壓,當氧化鋁 從料管擠出後,壓力從高壓瞬間變為低壓,導致黏結劑中某成分揮發而產生氣 泡,造成膨脹現象。由於廠商不願透漏黏結劑成分,故無法確切判定是何種成分 導致,因為撐模過度嚴重,大大影響微射出成形能力,以目前黏結劑成份無法有 效應用於微射出成形。 圖十 氧化鋁撐模情況 圖十一 氧化鋁膨脹現象 3.高分子實驗 以田口實驗規劃法,對高分子材料進行實驗並經由變異數分析得到最佳化參 數組合,射出成品(如圖十二、十三)後並量測流動長度,得到下列結果: a.POM 只計算螺旋部份流長比 L/t=281.2,加上澆口之總流長比為 L/t=281.9。 b.LDPE 只計算螺旋部分流長比 L/t=294,加上澆口之總流長比為 L/t=294.7。 圖十二 POM 最佳化射出成品 圖十三 LDPE 最佳化射出成品