大尺寸覆晶封裝製程中底膠填充材料對翹曲之參數研究

87

0

0

全文

(2) ii.

(3) 致謝 兩年多的研究生活,首先誠摯的感謝指導教授施明昌博 士,在施老師的教導與建議之下,無論是在論文格式、內 容錯誤修正或是問題描述的技巧方面,使我修正了許多缺 點,得以讓論文順利完成並讓內容更為完善。. 另外亦感謝日月光的羅元佐、陳奕良、王聰銘與王維志 同仁不遺餘力的協助提供專業知識,實驗數據與相關文 獻,讓本論文得以順利完成。並感謝歐明鑫副理的體諒與 幫忙,使我得以順利完成碩士學業。. 最後,謹以此文獻給我最摯愛的家人以及所有關心我的 人,感謝你們的支持,謝謝你們。.

(4) 大尺寸覆晶封裝製程中底膠填充材料對翹曲之參數研究. 指導教授 : 施明昌 博士 國立高雄大學電機工程學系碩士班. 學生 : 郭邦暐 國立高雄大學電機工程學系碩士班. 摘要 本論文針對覆晶封裝製程中,大尺寸的產品會有翹曲的現象發 生,翹曲的發生,主要會影響到植球、切割已及表面實裝等後段 製程的加工性。翹曲變形的產生從製程加工參數的觀點來看,在 液態封模材料的考量上,材料硬化條件的設定對翹曲有相當大的 影響,特別是在材料選擇和使用適當的參數、低溫段的升溫速率、 溫度和時間以及在硬化完成後的降溫率上,都有相當程度的影 響,如何能夠選擇適當的材料與參數,藉此來改善大尺寸產品翹 曲對後製程所造成的影響。 關鍵字:覆晶、底膠、烘烤段數、熱膨脹係數. i.

(5) The Study of Underfill Material and Parameters for Large Scale Flip Chip Packages. Advisor: Dr. Ming-Chang Shih Institute of Electronic Engineering National University of Kaohsiung. Student: Pang-Wei Kuo Institute of Electronic Engineering National University of Kaohsiung. ABSTRACT This study focuses on package warp-age happening in large package size product flip-chip assembly process. Warp-age is a major concern in back-end process like ball mount, substrate saw and flip chip. Hardening condition of liquid molding compound and material properties is the main cause to make warp-age happen in process parameter view. Especially in material selection and parameter such as ramp ii.

(6) up rate in low temperature zone, peak temperature and staging time in high temperature zone, cooling rate after solidify. Guiding of material selecting and parameter to improve warp-age of large size product affect will be performing in this study.. Keywords:Flip Chip, Underfill, Curing condition, CTE. iii.

(7) 目錄 中文摘要............................................................................................i 英文摘要............................................................................................ii 目錄....................................................................................................iv 圖目錄.................................................................................................v 表目錄.................................................................................................vi 第一章 緒論.........................................................................................1 1.1 研究背景............................................................................1 1.2 研究動機............................................................................3 1.3 研究方法............................................................................5 第二章 覆晶封裝製程簡介...............................................................7 2.1 覆晶封裝流程介紹............................................................7 2.2 晶圓切割 (Wafer saw) ...................................................10 2.3 覆晶黏晶粒(Flip chip bond).....................................12 2.4 底膠填充 (Underfill) ................................................14 2.5 散熱片 (Heat spreader) ............................................20 2.6 植球 (Solder ball mount) ........................................23. iv.

(8) 第三章 底膠材料參數最佳化分析.................................................25 3.1 底膠材料之介紹..............................................................25 3.2 底膠材料熱固性反應分析.............................................28 3.3 底膠填充粒矽烷耦聯劑分析.........................................34 3.4 底膠填充粒含量之影響.................................................36 3.5 底膠材料黏度分析.........................................................40 3.6 底膠材料玻璃轉移溫度分析.........................................42 3.7 底膠材料熱膨脹係數與彈性模數分析........................46 3.8 底膠流動性質分析.........................................................49 第四章 實驗結果與分析.................................................................53 4.1 作業性測試結果..............................................................53 4.2 信賴性測試結果..............................................................58 4.3 實驗結果驗證.................................................................69 第五章 結論與未來展望.................................................................73 參考文獻.............................................................................................74. v.

(9) 圖目錄 第一章 圖 1.1 底膠填充外觀圖..................................................................2 圖 1.2-1 覆晶產品溫度變化與基板變形示意圖.......................4 圖 1.2-2 底膠脫層(Underfill delam)示意圖.........................5 圖 1.2-3 凸塊崩裂(Bump crack)示意圖....................................5 第二章 圖 2.1 覆晶封裝流程圖..................................................................9 圖 2.2-1 晶圓切割圖......................................................................11 圖 2.2-2 切割原理..........................................................................11 圖 2.4-1 底膠填充前烘烤示意圖................................................16 圖 2.4-2 電將清洗示意圖.............................................................16 圖 2.4-3 底膠填充製程示意圖.....................................................17 圖 2.4-4 底膠烘烤條件示意圖.....................................................18 圖 2.4-5 底膠孔洞(Underfill void)示意圖............................19 圖 2.4-6 底膠脫層(Underfill delam)示意圖..........................19 圖 2.4-7 凸塊斷裂(Bump crack)示意圖...................................19 圖 2.5 散熱片種類..........................................................................22 圖 2.6 植球流程圖...........................................................................24 vi.

(10) 第三章 圖 3.1 不同 Tg 材料之 M-T 曲線示意圖.......................................27 圖 3.2-1 高分子材料種類.............................................................29 圖 3.2-2 熱固性材料示意圖.........................................................29 圖 3.2-3 熱固性材料固化反應示意圖........................................31 圖 3.2-4 熱分析儀量測示意圖......................................................31 圖 3.2-5 底膠材料填充粒示意圖.................................................33 圖 3.3-1 矽烷耦聯劑示意圖..........................................................35 圖 3.3-2 矽烷耦聯劑接著強度示意圖.........................................35 圖 3.4-1 填充粒粒徑與黏度關係圖.............................................37 圖 3.4-2 熱膨脹係數與黏度關係圖.............................................37 圖 3.4-3 吸濕性與黏度關係圖......................................................38 圖 3.4-4 黏度與晶粒尺寸關係圖..................................................38 圖 3.4-5 環氧樹脂(epoxy resin)與填充粒含量關係圖.........39 圖 3.5 黏度與溫度關係圖..............................................................41 圖 3.6-1 TMA 量測示意圖...............................................................44 圖 3.6-2 DMA 量測示意圖...............................................................44 圖 3.6-3 Tan Delta 示意圖...........................................................45 圖 3.7-1 CTE 量測公式...................................................................46 vii.

(11) 圖 3.7-2 楊氏模數(Young’s Modulus)示意圖.......................47 圖 3.7-3 楊氏模數與填充粒含量關係圖....................................48 圖 3.7-4 楊氏模數與改性劑關係圖............................................48 圖 3.8-1 底膠對應凸塊密度流動關係圖...................................50 圖 3.8-2 底膠流動時間(tflow)公式..............................................50 圖 3.8-3 水珠角與溫度關係圖.....................................................51 圖 3.8-4 表面張力與溫度關係圖.................................................51 圖 3.8-5 填充粒大小與底膠流動性關係圖................................52 第四章 圖 4.1-1 UA 系列 process test SAT..........................................56 圖 4.1-2 UD 系列 process test SAT..........................................56 圖 4.1-3 UH 系列 process test SAT..........................................57 圖 4.2-1 UA 系列 Pre-Condition SAT........................................59 圖 4.2-2 UA 系列 Pre-Condition cross section 剖視圖.....60 圖 4.2-3 UD 系列 Pre-Condition SAT........................................60 圖 4.2-4 UD 系列 Pre-Condition cross section 剖視圖.....61 圖 4.2-5 UH 系列 Pre-Condition SAT........................................61 圖 4.2-6 UH 系列 Pre-Condition cross section 剖視圖.....62 圖 4.2-7 UA 系列 TCT500 SAT.......................................................63 viii.

(12) 圖 4.2-8 UA 系列 TCT500 cross section 剖視圖....................63 圖 4.2-9 UD 系列 TCT500 SAT.......................................................64 圖 4.2-10 UD 系列 TCT500 cross section 剖視圖..................64 圖 4.2-11 UH 系列 TCT500 SAT....................................................65 圖 4.2-12 UH 系列 TCT500 cross section 剖視圖........ .........65 圖 4.2-13 UA 系列 TCT1000 SAT..................................................66 圖 4.2-14 UA 系列 TCT1000 cross section 剖視圖...............66 圖 4.2-15 UD 系列 TCT1000 SAT..................................................67 圖 4.2-16 UD 系列 TCT1000 cross section 剖視圖...............67 圖 4.2-17 UH 系列 TCT1000 SAT..................................................68 圖 4.2-18 UH 系列 TCT1000 cross section 剖視圖...............68 圖 4.3-1 產品形變實驗結果圖.....................................................70 圖 4.3-2 產品平面度實驗結果圖................................................71. ix.

(13) 表目錄 第二章 表 2.5 散熱片材料特性..................................................................22 第四章 表 4.1-1 實驗材料表......................................................................54 表 4.1-2 底膠材料對照表..............................................................54 表 4.1-3 基板翹曲模擬(Substrate warpage simulation)對照 表.........................................................................................55 表 4.2-1 Pre-Condition 實驗結果...............................................59 表 4.2-2 TCT500/1000 實驗結果...................................................62 表 4.3-1 底膠材料平面度實驗結果表.........................................71 表 4.3-2 底膠材料實驗結果表............. .... ....................................72 表 4.3-3 改善晶粒形變實驗結果表.............................................72. x.

(14) 第一章 緒論 1.1 研究背景 底部填充劑(Underfill)原本是設計給覆晶晶片(Flip Chip)以 增強其信賴度用的(如圖 1.1),因為矽材料做成的覆晶晶片的熱 膨脹係數遠比一般基版(PCB)材質低很多,因此在熱循環測試 (Thermal cycles)中常常會有相對位移產生,導致機械疲勞而引 起焊點脫落或斷裂的問題,後來這項技術被運用到了一些 BGA 晶 片以提高其落下/摔落時的可靠度[1]。. 底部填充劑的材料通常使用環氧樹脂(Epoxy),它利用毛細作用 原理把 Epoxy 塗抹在晶片的邊緣讓其滲透到覆晶晶片或 BGA 的 底部,然後加熱予以固化(cured),因為它能有效提高焊點的機械 強度,從而提高晶片的使用壽命。目前大多被運用在一些手持裝 置,如手機的電路板設計之中,因為手持裝置必須要通過嚴苛的 跌落試驗(Drop test)與滾動試驗(Tumble test),很多的 BGA 焊 點幾乎都無法承受這樣的嚴苛條件,尤其是一些 ENIG 的板子 [1]。. 1.

(15) 添加底部填充劑的步驟通常會被安排在電路板組裝完成,也就 是完成 SMT、Wave Solder、手焊零件,並且完全通過電性測試以 確定板子的功能沒有問題後才會執行,因為執行了 underfill 之 後的晶片就很難再對其進行修理(repair)或重工(rework)的動作 [1]。. 底部填充劑添加之後還需要再經過高溫烘烤以加速環氧樹脂的 固化時間,另外也可以確保晶片底下的充填劑真的固化,一般環 氧樹脂擺放在室溫下雖然也可以慢慢的固化,但需要花費 24 小時 以上的時間,根據與空氣接觸的時間而有所不同,有些環氧樹脂 的成份裡面會添加一些金屬元素的添加劑,選用的時候必須要留 意其液態及固態時的表面阻抗,否則有機會產生漏電流(current leakage)問題[1]。. 圖 1.1 底膠填充外觀圖. 2.

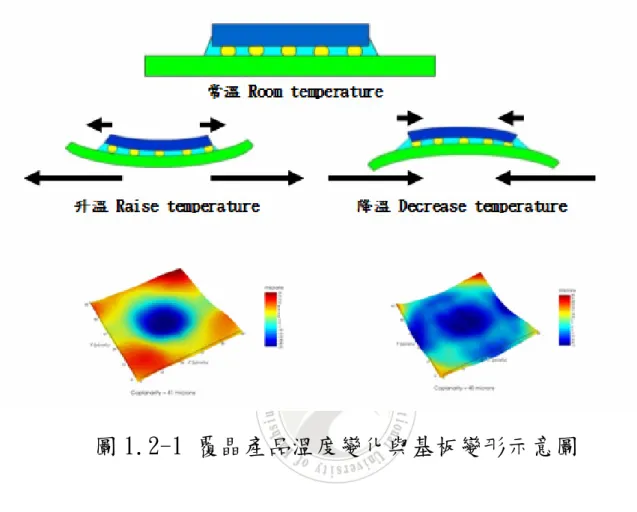

(16) 1.2 研究動機 在整個覆晶封裝中,是由晶片(Wafer)、基板(Substrate)、底 膠(Underfill)、錫球(Solder ball),各類材料的熱膨脹係數 (Coefficient of thermal expansion,簡稱 CTE)均不相同,當 溫度出現變化時,彼此之間的熱膨脹係數會產生不一樣的變化而 產生覆晶封裝產品出現變形有剪應力之現象(如圖 1.2-1),進而 破壞整體產品的結構。. 本論文研究動機乃是針對目前覆晶封裝中較大尺寸的產品會有 翹曲而造成產品出現底膠脫層(如圖 1.2-2)以及凸塊崩裂(如圖 1.2-3)的現象,以底膠材料性質如玻璃轉換溫度(glass transition temperature,簡稱 T g)、熱膨脹係數(Coefficient of thermal expansion,簡稱 CTE)、底膠材料硬化溫度(Underfill curing)以及底膠填充容量(Underfill volume)為分析架構,以其 能挑選出最合適的底膠材料與作業參數用以改善基板翹曲之剪應 力造成產品破壞的現象。. 3.

(17) 圖 1.2-1 覆晶產品溫度變化與基板變形示意圖. 4.

(18) 圖 1.2-2 底膠脫層(Underfill delam)示意圖. 圖 1.2-3 凸塊崩裂(Bump crack)示意圖[2]. 5.

(19) 1.3 研究方法 本論文研究方法,是以覆晶封裝業界評估底膠的材料特性與可 靠度分析的方式做一些深入的實驗探討,從實驗分析的結果比較 出何種特性的底膠材料,可以改善因大尺寸產品翹曲之剪應力而 造成產品破壞的異常現象。. 6.

(20) 第二章 覆晶封裝製程簡介 2.1 覆晶封裝流程介紹 Flip Chip 技術是一種將將 IC 前段製程加工完成後所提供晶圓 (Wafer)作切割分離成一顆顆晶粒(Die) ,並外接信號線以傳遞電 路訊號,以及做 IC 封膠包覆來保護 IC 原件的先進封裝技術,在 封裝的過程中,IC 會被翻覆過來,讓 IC 上面的接合點(Pad)與基 板的接合點相互連接。由於成本與製程因素,使用 Flip Chip 接 合的產品通常可分為兩種形式,分別為使用於低 I/O 數 IC 之 FCOB(Flip Chip on Board)及使用於高 I/O 數 IC 之 FCIP(Flip Chip in Package)[3]。. 使用 Flip Chip 技術有兩大好處: 1.可降低晶片與基板間的電子訊號傳輸距離,因此對於高速元件 的封裝有一定的適用範圍。 2.可縮小晶片封裝後的尺寸,使得晶片封裝前後大小差不多,對 於追求縮小封裝面積的 IC 元件亦有其適用範圍。. 7.

(21) 覆晶技術搭配排列方正的球柵陣列(Ball grid array,BGA)封裝 製程,可以提供較好的電氣特性,並且大幅地提高接腳密度,降 低雜訊的干擾,散熱性也較佳,還可縮小封裝尺寸,藉此符合高 階產品和高性能的需求,所成為主流的封裝式。. 近年來,這種覆晶構裝技術在電腦科技和 3C 產品上運用得非常 多,例如: CPU 封裝 ATi 繪圖晶片等等,還有一些高階 ASIC 元件 產品,皆可大量的看到。有別於傳統打線技術的封裝,覆晶封裝 技術流程大致分為 Wafer Saw、Flip chip bond、Underfill、Heat Spreader、Ball mount 五大部份(如圖 2.1). 8.

(22) 圖 2.1 覆晶封裝流程圖. 9.

(23) 2.2 晶圓切割(Wafer Saw) 晶圓之主要成份為矽,純度越高相對也越硬,半導體之晶圓長 成,係趨近於單晶結構之矽成分,因此相當堅硬,且對於矽成分 而言硬度越高相對一定越脆,因此切割晶圓,必然有其一定之困 難,目前業界最大量使用之切割方法,是使用一圓型之鑽石合成 刀具,於高速旋轉下,將晶圓切開,所以與其說是將晶圓切開, 不如說是將晶圓鋸開(如圖 2.2-1)。. 根據以上可知晶圓切割之轉速、進刀速度、切割方向、鑽石成 分、晶圓結構、切割深度、…等,都對晶圓切割的品質有一定程 度直接的影響。. 因所切產品的特性不同 ( Wafer 材質、厚度、切割道寬度), 所需要的切割刀規格也就有所不同,其中規格就包括了刀刃長 度、刀刃寬度、鑽石顆粒大小、濃度及 Bond hardness,只要任 何一種規格的不同,所切出來的品質也會有所差異。(如圖 2.2-2). 10.

(24) 圖 2.2-1 晶圓切割圖[4]. 圖 2.2-2 切割原理[4]. 11.

(25) 2.3 覆晶黏晶粒(Flip chip bond) 覆晶技術,也稱「倒晶封裝」或「倒晶封裝法」 ,是晶片封裝技 術的一種。此一封裝技術主要在於有別於過去晶片封裝的方式, 以往是將晶片置放於基板(chip pad)上,再用打線技術(wire bonding)將晶片與基板上之連結點連接。覆晶封裝技術是將晶片 連接點長凸塊(bump) ,然後將晶片翻轉過來使凸塊與基板 (substrate)直接連結而得其名[5]。. Flip Chip 技術起源於 1960 年代,是 IBM 開發出之技術,IBM 最早在大型主機上研發出覆晶技術。由於覆晶比其它 BGA(Ball grid array)封裝在與基板或襯底的互連形式要方便的多,目前 覆晶技術已經被普遍應用在微處理器封裝,而且也成為繪圖、特 種應用、和電腦晶片組等的主流封裝技術。藉助市場對覆晶技術 的推力,封裝業者必需提供 8 吋與 12 吋晶圓探針測試、凸塊增長、 組裝、至最終測試的完整服務[5]。. 未來的電子產品持續朝向輕薄短小、高速、高腳數等特性, 以導線架為基礎的傳統封裝型態將漸不適用,應用範圍也將局限 於低階或低單價的產品[5]。 12.

(26) 由於覆晶封裝內部是利用凸塊作為電氣通導路徑,分佈範圍 整個晶片,位於晶片中心附近的凸塊品質檢測則有賴自動化檢測 設備以確保凸塊品質。由於覆晶封裝的高腳數特性,單片探針數 可達 1,000 pin 以上的垂直探針卡將成為測試設備商競逐的潛力 市場。. 13.

(27) 2.4 底膠填充(Underfill) 在覆晶封裝中,底膠填充扮演著重要的角色,所謂的填膠製程 乃是利用毛細現象填膠(Capillary)來完成基板和晶粒支間的晶 隙填膠(Underfill Dispensing),由於其所牽涉的理論層面包含 熱力學、流體力學、化學和應力學等方面,故在填膠前必須先藉 由 DSC(差掃描熱分析儀)的分析圖來設定正確的工作溫度,並利 用相關的理論公式來計算底膠流動的時間與精確的點膠量,以確 實掌握填膠製程。. 而影響 Underfill 材料流動速率的因素包括黏度、溫度、表面 張力、膠化時間、晶片下的間隙高度及流動表面的濕潤性等。因 此 Underfill 材料點膠製程技術的主要關鍵,則在於選擇正確的 製程參數以增加製程速度及提高可靠度。. 14.

(28) Underfill 的封裝製程為: 1. 底膠前烘烤,其目的為消除基板濕氣,避免基板因為吸濕後於 底膠填充烘烤後產生孔洞現象(如圖 2.4-1)。 2. 電將清洗,其目的為增加基板表面粗糙度與底膠填充的流動 性,讓底膠填充不易產生孔洞現象(如圖 2.4-2)。 3. 底膠填充,其目的為緩和晶粒、凸塊與基板間的熱膨脹係數(CTE) 差異並可增加產品的機械強度,保護凸塊不受損,底膠填充的 原里為藉由點膠機將底膠以噴射的方式點到晶粒邊,利用毛細 現象(Capillary Flow)使膠材流入晶片與基板之間的間隙,等 到晶片下方充滿膠材,然後在晶片四周封上 Fillet (如圖 2.4-3)。 4. 底膠烘烤,其目的為使底膠受熱後材料產生化學鏈結轉化成烘 烤後底膠材料的特性,其烘烤的條件需根據底膠材料相對應的 粘度(Viscosity(Pa.s))來做烘烤製程(如圖 2.4-4)。 至於底膠填充常見的缺點有底膠孔洞(Underfill void)、底膠脫 層(Underfill delam)、凸塊斷裂(Bump crack)等(如圖 2.4-5~7) 所示。. 15.

(29) 圖 2.4-1 底膠填充前烘烤示意圖[6]. 圖 2.4-2 電將清洗示意圖[6]. 16.

(30) (a)底膠填充. (b)底膠利用毛細現象流動. (c)底膠填充完成圖 圖 2.4-3 底膠填充製程示意圖[6]. 17.

(31) 圖 2.4-4 底膠烘烤條件示意圖[6]. 18.

(32) 圖 2.4-5 底膠孔洞(Underfill void)示意圖. 圖 2.4-6 底膠脫層(Underfill delam)示意圖. 圖 2.4-7 凸塊斷裂(Bump crack)示意圖. 19.

(33) 2.5 散熱片(Heat spreader) 散熱片在電子工程設計的領域中被歸類為「被動性散熱元件」, 以導熱性佳、質輕、易加工之金屬(多為鋁或銅,銀則過於昂貴, 一般不用)貼附於發熱表面,以複合的熱交換模式來散熱,散熱 片常用的種類(如圖 2.5)。. 散熱片是最典型的被動性散熱元件,也是近年來日益普及與推 崇的被動性散熱元件,至於主動式散熱元件則有散熱風扇(用馬 達、電力驅動) 、水冷卻循環等。. 為了強化散熱片的散熱效率,一般會使用兩種手段,一種是與 發熱表面間不採行直接貼附接觸,而是在兩接面間追加塗抹「散 熱膏」 ,散熱膏能夠加強熱傳導效率,勝過兩金屬直接貼觸,另一 則是增加散熱片的散熱面積,增加面積的方式即是將散熱片以溝 槽形式的方式設計,用溝槽來增加散熱面積。. 20.

(34) 散熱片的材料指的是散熱金屬的本身材質,最常使用的為銅 (Cu)或鋁(Al) ,暫且不論金屬的價格,兩種金屬在散熱運用上 有著不同的取向特性。就熱傳導性而言,銅的表現勝於鋁,銅為 390W/m-K,鋁則為 209W/m-K,很明顯銅比鋁多出 86.6%的熱傳導 力,按理而言銅比鋁更適合用於散熱片。不過,熱傳導性並非是 散熱金屬的唯一考量選擇,在其他方面的表現上銅就不如鋁。. 如前所述,銅製的產品加工性不易,如此不僅使製程方式的 選擇受限,在銅、鋁皆可用的製程下,銅對加工器具的損耗也較 大,例如用機械加工法時不僅加工器具會比用鋁來的更快耗損, 且加工時間也較長。此外,銅的重量是鋁的三倍,而現今的電子 產品設計都講究短小輕薄,銅的重量也成為選用時的一大顧慮。 話雖如此,但並不表示銅全然無法使用,事實上應當採行重點式 使用或搭配性使用,例如散熱片的底部最為接近發熱處,需要較 佳的熱傳導性,此部份可採用銅,使熱能更快散熱,而底部之外 的部份就可採用較輕、塑性與加工較易的鋁材來實現。(如表 2.5). 21.

(35) 圖 2.5 散熱片種類. 表 2.5 散熱片材料特性 22.

(36) 2.6 植球(Solder ball mount) 隨著目前電子產品的功能日益多元化,為了因應電子產品 輕、薄、短、小之需求,因此電子構裝技術也朝向高密度化、薄 形封裝等多樣性的趨勢發展,在基板構裝層次的發展中,由四週 邊皆合的引腳插入式接合(Plated Through Hole,PTH),表面黏 著技術(Surface Mount Technology,SMT)到近來發展的球陣列式 接合(Ball Grid Arrays,BGA)製程(如圖 2.6)。. BGA 封裝技術有著一些特點,I/O 導現數雖然增多,但導線間 距並不小,因而提升了組裝良率,雖然它的功效增加,但 BGA 能 改善它的電熱性能,濃度和重量都較以前的封裝技術有所減少, 信號傳輸延遲曉,使用頻率大大提升,可靠性高,不過 BGA 封裝 仍存在著佔用基板面積較大的問題[7]。. 23.

(37) 圖 2.6 植球流程圖[7]. 24.

(38) 第三章 底膠材料 底膠材料理論分析 材料理論分析 3.1 底膠材料之介紹 底部封膠材料(Underfill)主要是由環氧樹脂及二氧化矽粉體 兩種成份所組成,其中環氧樹脂提供晶片以及有基機板黏著力, 包含有硬化劑、樹脂、促進劑、著色劑及其他添加劑等,其晶片、 金線、基板、錫鉛及鋁電極等之密著性、耐熱性、電氣特性、流 動性、烘烤溫度、硬化收縮及封裝性需求,都是決定樹脂的組成; 二氧化矽的主要功能為改善熱膨脹係數(Coefficient of Thermal Expansion) ,使得膠材性質更為接近錫球,並維持構裝元件之剛 性,降低吸水之功能。. 二氧化矽在功能需求上有下列幾種特性必須被考量:包括粒徑 分佈而言,選擇較廣之粉體粒徑分佈,可以提升粉體填充率,使 得材料粘度和流動性較佳,在粒子形狀方面,由於球形粉體具有 高流動性及低比表面積的特性,因此在要求高流動性的液狀封膠 材料上,幾乎全部使用球形粉體,因為底部封膠技術是提供產品 可靠度的標準之一,故填充的完整性及底部封膠材料的性質都會 影響產品的品質。. 25.

(39) 底膠材料與一般結構常用的金屬材料有很大的不同,在選用底 膠材料時,目前業界較重視的物理特性為玻璃轉化溫度(T g)、熱 膨脹係數(CTE) 、楊式模數(Young’s Modulus)。當底膠材料熱 固化(Fully curing)後,溫度低於玻璃轉化溫度(T g)時,呈現玻 璃態,此時楊式模數(Modulus)的單位級約在 10^9~10^10 ,但當 溫度超過玻璃轉化溫度(T g)後,會因為高分子鏈獲得較大的能 量,產生移動變化,因此熱膨脹係數(CTE)會變大,且因為鏈結之 間彼此約束的力量變小,所以楊式模數(Modulus)也會隨之降低數 個單位級(如圖 3.1)。. 而玻璃轉化溫度(Tg)本身並非是一個明確的溫度,因為底膠材 料(Underfill)產生黏彈轉變時,並非是在特定溫度,而是在一個 溫度區間,不同的玻璃轉化溫度(Tg)在固定的溫度下會產生不同 的楊式模數(Modulus)(如圖 3.1),常用量測玻璃轉化溫度(Tg)的 方法有熱示差掃描儀 Differential Scanning Calorimetry (DSC) 、熱機械分析法 Thermal Mechanical Analysis(TMA)與動 機械分析法 Dynamic Mechanical Analysis(DMA) 。. 26.

(40) 圖 3.1 不同 Tg 材料之 M-T 曲線示意圖[8]. 27.

(41) 3.2 底膠材料熱固性反應分析 底膠材料為高分子材料,根據分子結構與交聯(crosslinking) 情況, 可將高分子材料(macromolecule) 大致分為熱塑性 (thermoplastics) 及熱固性(thermosets) 兩大類(如圖 3.2-1),而底膠材料屬於熱固性材料,熱固性材料其特性為熱固 性材料高分子鏈之間存在永久性的化學交聯,這是不可逆過程 (irreversible process),因此,熱固性材料在第一次製程後不 會再隨加熱而軟化,即使高溫下也不會但會發生裂解,透過交聯 劑(crosslinker) 的作用產生緊密強勁的三維空間網狀結構,所 以, 熱固性材料具較佳的高溫與抗化學性質,常見的有: 環氧樹 脂(epoxy),酚系樹脂(phenolics),胺系樹脂(amine)…(如圖 3.2-2)。. 28.

(42) 圖 3.2-1 高分子材料種類[9]. 圖 3.2-2 熱固性材料示意圖[9]. 29.

(43) 熱固性材料發生化學交聯的過程稱為固化反應(cure reaction),會伴隨發生數種主要現象: 自放熱反應(exothermic reaction) 、膠化反應(gelation) 、黏度(viscosity) 升高固化 體積收縮(cure shrinkage),(如圖 3.2-3)。. 固化反應的程度稱為轉化率(conversion / degree of cure), 用來描述材料的放熱行為與變化程度,放熱歷程使用 DSC (Differential Scanning Calorimeter) 熱分析儀進行量測。 (如圖 3.2-4)所示,樣本材料置於右側,左方則是空盤,逐漸加 熱過程中, 材料會自放熱,此時,系統會記錄施於空盤的熱量。. 熱固性材料於固化反應期間會持續釋出熱量,一方面建立緊密 強勁的三維空間網狀結構,一方面會造成體積收縮的結果,以底 膠 UA 系列為例,150C 完全固化的體積收縮量約為 0.3% 左右,這 樣的體積收縮現象,雖會產生應力(stress) ,有可能會殘留在封 裝結構中造成影響; 不過,目前絕大部份的研究發現無直接證 據,量測固化體積收縮最常使用的儀器是: TMA (ThermomechanicalAnalyzer) 熱分析儀。. 30.

(44) 圖 3.2-3 熱固性材料固化反應示意圖[9]. 圖 3.2-4 熱分析儀量測示意圖[9]. 31.

(45) 熱固性材料之無機填充粒(如圖 3.2-5)通常為矽石(silica)或 石英(quartz) 粉末。在某些特殊應用中,碳酸鈣(calcium carbonates)、矽酸鈣(calcium silicates)、滑石(talcs)、雲母 石(micas) 等亦曾被做為無機填充粒。. 這些粒子的功能為強化構裝基地(matrix)、降低熱膨脹係數、 提升熱傳導與抗熱震波的能力。所用的無機填充粒粉末必須經過 純化處理,以免其中殘餘微量放射性元素所產生的α粒子輻射造 成記憶體等元件運作之錯誤,添加量有其上限,高添加量雖然可 以降低熱應力的產生,卻會使得封裝材料的剛性與水滲透性相對 地提高,對構裝體的可靠度並無助益,以底膠 UA 系列為例, 填充 粒含量約為 55% 左右。. 32.

(46) 圖 3.2-5 底膠材料填充粒示意圖[9]. 33.

(47) 3.3 底膠填充粒矽烷耦聯劑分析 矽烷耦聯劑(silanecoupling agent) 常用來進行填充粒的表 面處理,是一種分子中含有二種不同化學性質基團的有機矽化合 物,在分子的兩端分別為親有機基團及親無機基團,使得有機物 和無機物能透過矽烷耦聯劑而相結合(如圖 3.3-1),這是一種水 解反應(hydrolysis reaction) ,使得填充粒表面從親水性 (hydrophilic) 表面轉變為恐水性(hydrophobic)表面;另外,表 面處理的另一項要求是降低粒子間的作用力,使達到粒子均勻分 佈於基礎材料中。. 由圖 3.3-2 有使用矽烷成份的材料可知,矽烷耦聯劑能產生恐 水性表面,相對地,能提升底膠材料與基板或晶片間的接著強度 (adhesion strength) 。. 34.

(48) 圖 3.3-1 矽烷耦聯劑示意圖[9]. 圖 3.3-2 矽烷耦聯劑接著強度示意圖[9]. 35.

(49) 3.4 底膠填充粒含量之影響 填充粒的含量高低會直接影響數種性質,若粒徑固定而含量提 高,則黏度升高(劣)如圖 3.4-1、熱膨脹係數(CTE) 降低(優)如 圖 3.4-2、Modulus 提高(優劣未能確定)、吸濕性降低(優)如圖 3.4-3。. 若填充粒的含量固定,改變填充粒的粒徑,對黏度有直接的影 響,粒徑越小,粒子間的滾動磨擦阻力會阻礙流動,使黏度增加, (如圖 3.4-4),環氧樹脂(epoxy resin)本身的 CTE 相當大,必須 藉助特定的填充粒來降低底膠的 CTE(如圖 3.4-5)。. 36.

(50) 圖 3.4-1 填充粒粒徑與黏度關係圖[9]. 圖 3.4-2 熱膨脹係數與黏度關係圖[9]. 37.

(51) 圖 3.4-3 吸濕性與黏度關係圖[9]. 圖 3.4-4 黏度與晶粒尺寸關係圖[9]. 38.

(52) 圖 3.4-5 環氧樹脂(epoxy resin)與填充粒含量關係圖[9]. 39.

(53) 3.5 底膠材料黏度分析 黏度(viscosity,單位: Pa.sec = 1,000 cps) 是流體本身流 動阻力的度量,值越高表示本身流動阻力越大。. 就底膠材料而言,溫度效應是最主要的影響因子,隨著溫度的 升高, 黏度會逐漸降低易於流動,不過,值得注意的是,不可一 昧提高溫度,因為高溫會加速底膠的固化反應使黏度迅速升高而 降低流動性(如圖 3.5)。. 40.

(54) 圖 3.5 黏度與溫度關係圖[9]. 41.

(55) 3.6 底膠材料玻璃轉移溫度分析 玻璃轉移溫度(glass transition temperature,Tg) 是指材料 微觀高分子鏈開始大鏈節(segment) 運動的溫度,若使用溫度低 於 Tg,大部份的分子鏈節運動會被凍結,材料呈現剛性硬脆之玻 璃態(glassy state);若使用溫度高於 Tg,分子鏈節可自由運動, 材料呈現柔軟繞曲之橡膠態(rubbery state)。. 玻璃轉移溫度於 Tg 附近,分子鏈節運動是漸變的過程,除內 在分子結構的改變外,另一方面,外顯性質主要有材料尺寸與強 度的改變,尺寸改變可用熱膨脹係數(CTE, coefficient of thermal expansion) 來描述,強度改變可用彈性模數(Young’s modulus) 或彎曲模數(flexural modulus) 來描述。. 42.

(56) 至於玻璃轉移溫度(glass transition temperature,Tg)的量 測依不同的性質定義,共有三種不同儀器可用來決定 Tg 1.TMA (ThermomechanicalAnalyzer): 著眼於 CTE 的變化 2.DMA (Dynamic Mechanical Analyzer): 著眼於 Modulus 變化 3.DSC (Differential Scanning Calorimeter): 著眼於熱量變化 前兩者分別從 CTE 與 Modulus 的變化來定義 Tg,這是站在機械 性質的觀點上,較接近工程上的需求。其量測方法分述如下:. TMA 量測方式為 100%固化後的樣本置於探針下方,隨溫度升高 樣本會膨脹,記錄探針移動的距離,曲線斜率即為 CTE。接著, 分別建立 Tg 前後的相切線,取其交點即定義為 Tg,(如圖 3.6-1)。. DAM 量測方法以圖 3.6-2 為例,將一球自一高度自由落下,因 球與地面摩擦或本身形變而損失部份能量,導致反彈後球無法回 升至原本的高度,其中,反彈的能量稱為儲存模數(storage modulus) ,損失的能量則稱為損失模數(loss modulus)。. 43.

(57) 圖 3.6-1 TMA 量測示意圖[9]. 圖 3.6-2 DMA 量測示意圖[9]. 44.

(58) 100%固化後的樣本同時經歷力量、頻率與溫度三種條件,可同 時表現出彈性(elasticity) 與黏性(viscosity) 的特性。兩者之 比值定義為 Tan Delta,曲線峰值所對應的溫度(如圖 3.6-3)即為 Tg。. 圖 3.6-3 Tan Delta 示意圖[9]. 45.

(59) 3.7 底膠材料熱膨脹係數與彈性模數分析 熱膨脹係數(CTE)定義為每度 C 溫差下長度變化的比率,量測方 法(如圖 3.7-1)就是前面所述 TMA 量測 Tg 的過程,單位是 ppm/oC. (ppm 表 10-6m)。. 圖 3.7-1 CTE 量測公式[9]. 46.

(60) 彈性模數(Elastic Modulus) 又稱楊氏模數(Young’s Modulus),是材料勁度(stiffness)的度量,亦即抗拉伸的能力, 單位常用 GPa.此處所述的彈性模數就是 DMA 所量到的儲存模數, 底膠材料的彈性模數會隨溫度而改變,於 Tg 前後明顯不同,以 UA 系列為例(如圖 3.7-2),Tg 之前約 7~8 GPa 左右,過了 Tg 卻 降至 0.04 GPa,至於影響彈性模數(Elastic Modulus)的因素除 了玻璃轉移溫度(glass transition temperature,Tg)外,其餘 尚有填充粒含量與改性劑(如圖 3.7-3 與 3.7-4)。. 圖 3.7-2 楊氏模數(Young’s Modulus)示意圖[9] 47.

(61) 圖 3.7-3 楊氏模數與填充粒含量關係圖[9]. 圖 3.7-4 楊氏模數與改性劑關係圖[9]. 48.

(62) 3.8 底膠流動性質分析 底膠是藉助毛細力(capillary)作用,於晶片與基板間 (standoff height / die gap)流動,其波前為凹形,即接觸表面 的底膠流速較快,內部則較慢(可視為拉力作用於底膠上)。 至於底膠流動速度可從圖 3.8-1 中看出,凸塊密度越高,因流阻 增加而流動較緩慢,其底膠流動時間(tflow)可以圖 3.8-2 公式計 算。. 49.

(63) 圖 3.8-1 底膠對應凸塊密度流動關係圖[9]. 圖 3.8-2 底膠流動時間(tflow)公式[9]. 50.

(64) 上述圖 3.8-2 底膠流動時間(tflow)公式,其表面張力(surface tension,單位: N/m) 與接觸角(contact angle,俗稱:水珠角 water angle)兩者皆會隨溫度變化而改變(如圖 3.8-3 與圖 3.8-4),此外如圖 3.8.5 填充粒大小也是影響底膠流動性的因素 之一。. 圖 3.8-3 水珠角與溫度關係圖[9]. 圖 3.8-4 表面張力與溫度關係圖[9] 51.

(65) 圖 3.8-5 填充粒大小與底膠流動性關係圖[9]. 52.

(66) 第四章 實驗結果與分析 4.1 作業性測試結果 首先使用有機基板測試(如表 4.1-1)並針對三種不同特性的膠 材(如表 4.1-2)來評估底膠填充應用在大尺寸覆晶封裝製程中底 膠填充對翹曲之最佳化參數研究。. 作業面測試項目包括基板翹曲模擬(Substrate warpage simulation)、底膠孔洞(Underfill void)判斷、凸塊斷裂(White bump)判斷以及底膠脫層(Underfill delam)判讀等。. 以不同膠材測試基板翹曲模擬(Substrate warpage simulation) 結果可發現在底膠填充製程(Underfill process)完成後,UA 系 列基板翹曲約在 4.3mils、UD 系列基板翹曲約在 4.7mils、UH 系 列基板翹曲約在 4.1mils,由此可知 UH 系列對基板翹曲的變異性 最好(如表 4.1-3)。. 在底膠孔洞(Underfill void)判斷、凸塊斷裂(White bump)判 斷以及底膠脫層(Underfill delam)判讀層面,三支膠材都無上述 的缺點發生(如圖 4.1-1~3)。 53.

(67) 表 4.1-1 實驗材料表. Underfill Type 玻璃轉移溫度(Tg) 熱膨脹係數(CTE) 楊氏模數(Gpa) 烘烤溫度. UA系列 100 30 10.7 165℃. UD系列 110 27 9.3 165℃. 表 4.1-2 底膠材料對照表. 54. UH系列 109 30 9.1 130℃.

(68) 表 4.1-3 基板翹曲模擬(Substrate warpage simulation)對照表. 55.

(69) 圖 4.1-1 UA 系列 process test SAT. 圖 4.1-2 UD 系列 process test SAT 56.

(70) 圖 4.1-3 UH 系列 process test SAT. 57.

(71) 4.2 信賴性測試結果 所謂可靠度分析即是可靠度為元件於特定使用環境下一定時間 內之損壞機率,換言之即是元件在一定使用時間及使用環境下之 品質狀況[10]。. 此次的測試條件為溫度循環試驗 TCT (Temperature Cycling Test),以每分鐘 5~15 度的溫變率,在溫度變化上做一連串的高、 低溫循環測試,其目的在施加應力於試件上,加速試件之老化因 子,使試件在環境因素下可能產生損害系統設備及零組件,以決 定試件是否正確設計或製造[11]。. 由實驗中可知,UA 系列、UD 系列與 UH 系列的膠材在經過 Pre-Condition 的測試後均無底膠孔洞(Underfill void)、底膠 脫層(Underfill delam)、凸塊斷裂(Bump crack)等的異常發生。. 由 TCT (Temperature Cycling Test)的測試中可知,UA 系列與 UD 系列在 TCT1000 的測試環境中,由 cross section 的檢測裡發 現了凸塊斷裂(Bump crack)的異常。. 58.

(72) Pre-Condition 實驗結果如表 4.2-1、圖 4.2-1~6 Underfill type Sample size. Pre-Condition (MSL3Aa 260'C). Open/ Short test. UA系列. 45. SAT 45/45ea pass X-Sec No abnormal. O/S test 45/45ea pass. UD系列. 45. SAT 45/45ea pass X-Sec No abnormal. O/S test 45/45ea pass. UH系列. 45. SAT 45/45ea pass X-Sec No abnormal. O/S test 45/45ea pass. 表 4.2-1 Pre-Condition 實驗結果. 圖 4.2-1 UA 系列 Pre-Condition SAT. 59.

(73) 圖 4.2-2 UA 系列 Pre-Condition cross section 剖視圖. 圖 4.2-3 UD 系列 Pre-Condition SAT. 60.

(74) 圖 4.2-4 UD 系列 Pre-Condition cross section 剖視圖. 圖 4.2-5 UH 系列 Pre-Condition SAT. 61.

(75) 圖 4.2-6 UH 系列 Pre-Condition cross section 剖視圖. TCT 500/ 1000 實驗結果如表 4.2-2、圖 4.2-7~18 TCT (Temperature Cycling Test) -55~125'C. Underfill type Sample size. TCT500. Open/ Short test. Sample size. TCT1000. Open/ Short test. UA系列. 43. SAT 43/43ea pass X-Sec No abnormal. O/S test 43/43ea pass. 41. SAT 38/41ea pass X-Sec solder mask crack. O/S test 41/41ea pass. UD系列. 43. SAT 43/43ea pass X-Sec No abnormal. O/S test 43/43ea pass. 41. SAT 36/41ea pass X-Sec solder mask crack. O/S test 41/41ea pass. UH系列. 43. SAT 43/43ea pass X-Sec No abnormal. O/S test 43/43ea pass. 41. SAT 41/41ea pass X-Sec No abnormal. O/S test 41/41ea pass. 表 4.2-2 TCT500/1000 實驗結果. 62.

(76) 圖 4.2-7 UA 系列 TCT500 SAT. 圖 4.2-8 UA 系列 TCT500 cross section 剖視圖 63.

(77) 圖 4.2-9 UD 系列 TCT500 SAT. 圖 4.2-10 UD 系列 TCT500 cross section 剖視圖. 64.

(78) 圖 4.2-11 UH 系列 TCT500 SAT. 圖 4.2-12 UH 系列 TCT500 cross section 剖視圖. 65.

(79) 圖 4.2-13 UA 系列 TCT1000 SAT. 圖 4.2-14 UA 系列 TCT1000 cross section 剖視圖,發現在錫球 接線墊有裂痕 66.

(80) 圖 4.2-15 UD 系列 TCT1000 SAT. 圖 4.2-16 UD 系列 TCT1000 cross section 剖視圖,發現在錫球 接線墊有裂痕 67.

(81) 圖 4.2-17 UH 系列 TCT1000 SAT. 圖 4.2-18 UH 系列 TCT1000 cross section 剖視圖. 68.

(82) 4.3 實驗結果驗證 根據實驗結果,可得知在 TCT (Temperature Cycling Test)溫 度循環試驗中,UA 系列與 UD 系列在 TCT100 產生了 Solder mask 的現象,以平面度分析儀搭配 SEM 判斷,進一步分析缺點的原因 為產品翹曲過大而導致 Solder mask 的異常(如圖 4.3-1~2,表 4.3-1)。. 綜合作業性測試與信賴性測試的實驗結果可得知,在針對改善 基板翹曲方面,所選擇的底膠填充材料建議選用較低的玻璃轉移 溫度(Tg),低揚氏模數(Gpa),較高的熱膨脹係數(CTE)以及較低 的烘烤溫度可有效地減少產品因基板翹曲而造成產品發生 Solder mask crack 的現象(如表 4.3-2 與表 4.3-3)。. 69.

(83) 圖 4.3-1 產品形變實驗結果圖 70.

(84) 表 4.3-1 底膠材料平面度實驗結果表. 圖 4.3-2 產品平面度實驗結果圖. 71.

(85) 表 4.3-2 底膠材料實驗結果表. 表 4.3-3 改善基板翹曲實驗結果表. 72.

(86) 第五章 結論與未來展望 覆晶封裝製程中,大尺寸的產品會有翹曲的現象發生,翹曲現 象會導致基板、晶粒與凸塊的形變產生,進而影響產品的信賴性 測試結果。. 本論文研究分析中因為,在整個覆晶封裝的過程中,晶片、有 機基板、焊錫連接與底膠材料都是不同材質,因此這幾項材料的 熱膨脹係數(CTE)有著相當大的差異,當溫度出現變化時,會產生 不一致的熱膨脹效應使的整個封裝出現變形的現象,若針對基板 翹曲部分選用合適的膠材,皆可有效的降低大尺寸產品翹曲的現 象發生,目前晶圓已走到 20 奈米的科技,未來的電子產品持續朝 向輕薄短小、高速、高腳數等特性,以導線架為基礎的傳統封裝 型態將漸不適用,因此底膠材料與晶粒、凸塊的結合更加重要, 若能將未來高階電子產品特性加入分析,將會使得底膠填充材料 的選擇與評估更為精準與可靠性。. 73.

(87) 參考文獻 [1]http://www.researchmfg.com/2011/04/bga-csp-underfill/ ,Underfill(底部填充劑)的目的與操作程序 [2] 梁鼎煒,2011,New Challenge For Solder Mask Crack Issue 專案報告 [3]http://www.moneydj.com/KMDJ/Report/ReportViewer.aspx ,Flip Chip 技術簡介與應用 [4] 余長霖,2009,Laser Sawing Training Material 專案報告 [5]http://zh.wikipedia.org/zh-tw,覆晶技術 [6] 潘紀宏,2013,Underfill Process Introduction 專案報告 [7] 王聰銘,民 98,錫球合金成份對 BGA 封裝可靠度之研究,國 立高雄大學電機工程學系碩士論文 [8] 陳奕良,民 97,覆晶封裝中底膠材料之最佳化材料參數研究, 國立高雄大學電機工程學系碩士論文 [9] 張益山,2006,認識底膠材料專案報告 [10] 余世陽,2003,Reliability Test Introduction 專案報告 [11]http://www.istgroup.com/chinese/3_service/03_01,溫度 迴圈. 74.

(88)

數據

![圖 1.2-3 凸塊崩裂(Bump crack)示意圖[2]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/18.892.102.788.554.805/圖123凸塊崩裂Bumpcrack示意圖2.webp)

![圖 2.4-1 底膠填充前烘烤示意圖[6]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/29.892.107.790.152.803/圖241底膠填充前烘烤示意圖6.webp)

![圖 2.4-3 底膠填充製程示意圖[6]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/30.892.107.792.111.801/圖243底膠填充製程示意圖6.webp)

+7

Outline

相關文件

宣導期程部分,請依委託製播宣導之涵蓋期程,並針對季內刊登(播出)時間或次數填列,如109.10.1-109.12.31(涵蓋期程);109.10.1、109.12.1(播出時間)或2

序號 職類名稱及代號 技能範圍 (五) 壓縮機冷凍油之排放與充填。.

配合小學數學科課程的推行,與參與的學校 協作研究及發展 推動 STEM

2-1 化學實驗操作程序的認識 探究能力-問題解決 計劃與執行 2-2 化學實驗數據的解釋 探究能力-問題解決 分析與發現 2-3 化學實驗結果的推論與分析

F1部 (共1頁) 適用於與機構於 本學年協作推行 計劃,並將於來 年繼續協作的學 校. 必須填寫預

為配合中學中國語 文課程的實施,教育局課 程發展處邀請教師、學者 推薦適合中學生學習的材

宣導期程部分,請依委託製播宣導之涵蓋期程,並針對季內刊登(播出)時間或次數填列,如109.10.1-109.12.31(涵蓋期程);109.10.1、109.12.1(播出時間)或2

配合小學數學科課程的推行,與參與的學校 協作研究及發展 推動 STEM

![圖 2.4-4 底膠烘烤條件示意圖[6]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/31.892.114.781.176.713/圖244底膠烘烤條件示意圖6.webp)

![圖 3.1 不同 Tg 材料之 M-T 曲線示意圖[8]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/40.892.109.788.188.859/圖31不同Tg材料之MT曲線示意圖8.webp)

![圖 3.2-3 熱固性材料固化反應示意圖[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/44.892.131.769.144.364/圖323熱固性材料固化反應示意圖9.webp)

![圖 3.2-5 底膠材料填充粒示意圖[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/46.892.232.662.167.806/圖325底膠材料填充粒示意圖9.webp)

![圖 3.4-2 熱膨脹係數與黏度關係圖[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/50.892.189.706.112.490/圖342熱膨脹係數與黏度關係圖9.webp)

![圖 3.4-3 吸濕性與黏度關係圖[9]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8792840.220771/51.892.121.773.114.1059/圖343吸濕性與黏度關係圖9.webp)