國 立 交 通 大 學

機械工程學系

碩 士 論 文

化學氣相沉積反應器之數值模擬

Simulation of Chemical Vapor

Deposition (CVD) Reactors

研 究 生:林育辰

指導教授:陳慶耀 博士

化學氣相沉積反應器之數值模擬

Simulation of Chemical Vapor

Deposition (CVD) Reactors

研 究 生:林 育 辰 Student:Yu-Cheng Lin 指導教授:陳 慶 耀 Advisor:Ching-Yao Chen 國 立 交 通 大 學 機 械 工 程 學 系 碩 士 論 文 A ThesisSubmitted to Department of Mechanical Engineering College of Engineering

National Chiao Tung University in Partial Fulfillment of The Requirements

for the Degree of Master of Science

in

Mechanical Engineering July 2012

Hsinchu, Taiwan, Republic of China

化學氣相沉積反應器之數值模擬

學生:林育辰 指導教授:陳慶耀 國立交通大學機械工程學系碩士班 摘要 本研究為使用商用軟體 FLUENT 模擬化學氣相沉積(CVD)技 術在 CVD 反應器上生長固態薄膜的情形。模擬之目的在於利用商用 軟體建立一個可以調整各項製程參數之模組來提供實驗之對照與預 估,協助其改善薄膜均勻度,降低整體生產製造成本。在設定上採用 有限體積法及 SIMPLE 演算法,在層流及不可壓縮流模式下,求解二 維與三維穩態之連續方程式、動量方程式、能量方程式與質量傳輸方 程式來得知反應器內部熱流場與質量傳輸之情形,並透過三種不同的 化學反應模式(全反應動力模式、Langmuir-Hinshelwood 反應動力模 式與 Pauline Ho 所提出之反應動力模式)計算薄膜生長速率,討論個 別模式對薄膜生長預測的準確性。另外,亦嘗試改變反應器高度,探 討於不同高度下,反應器內部流場之強制對流與自然對流的強弱關係 以及對薄膜生長之影響。 關鍵字:FLUENT、化學氣相沉積(CVD)、Langmuir-Hinshelwood 反應動力模式誌謝

時光飛逝,歲月如梭,兩年充實的碩士生涯即將劃上句點,又將 是人生下一個階段的開始,回首剛進研究所時的期待與不安,對照現 在收成的喜悅,這一切都要感謝許多人對我的提攜與幫助。 這篇論文能夠順利完成,首先要感謝我的指導老師-陳慶耀教授。 感謝老師在求學期間悉心的指導,給予學生明確的方向,帶領我渡過 研究中之關卡與挑戰,除了學業上的指導,老師也常常關心實驗室每 一位同學的生活狀況,讓我們備感溫馨,僅此表示萬分誠摯的感謝。 再來要感謝口試委員葉俊良教授與許立傑教授在百忙之中撥空前來 給予論文及研究上許多的建議與指教,使得本論文得以更趨於臻善, 在此致上誠摯的謝意。 此外,還要感謝同窗好友彥志、隆福、定弘,很高興與大家有緣, 兩年同在一個實驗室打拼,因為有你們相伴與幫助,充實了我生活中 的點點滴滴,接著要感謝實驗室諸位學長彥宏、裕盛、聖焱、合慶、 世璁、文良、國安、杰民在研究上給予指導及提供相當寶貴的意見, 以及學弟妹開俊、佩玲、皓中幫忙分擔實驗室的業務。因為有你們的 陪伴,讓我的碩士生涯更加的歡樂與多采多姿。 最後,我要感謝永遠支持我的家人,爸爸、媽媽謝謝你們養育之 恩與栽培,姐姐謝謝妳從小到大的照顧,另外好友兼室友思齊、汶諺 謝謝你們的情義相挺,讓我能無後顧之憂全力以付的完成學業,再次 獻上最真誠的謝意,謝謝大家! 育辰目錄

摘要 ... I 誌謝 ... II 目錄 ... III 表目錄 ... V 圖目錄 ... VI 符號說明 ... IX 第一章 緒論 ... 1 1.1 前言 ... 1 1.2 文獻回顧... 2 1.3 研究目的與動機 ... 4 第二章 物理模型... 10 2.1 化學氣相沉積(CVD)基本原理 ... 10 2.1.1 化學氣相沉積的反應機制 ... 10 2.1.2 反應氣流的流動現象 ... 11 2.1.3 反應氣流的擴散與熱擴散現象 ... 12 2.2 基本假設... 13 2.3 統御方程式 ... 142.4 化學反應模式 ... 15 第三章 數值方法... 24 3.1 數值方法... 24 3.2 晶圓表面質量傳輸與化學反應之平衡 ... 26 第四章 結果與討論 ... 30 4.1 垂直式 CVD 反應器之熱流場模擬 ... 30 4.2 水平式 CVD 反應器 ... 32 4.2.1 化學反應模式比較驗證 ... 33 4.2.2 網格測試 ... 35 4.2.3 改變反應器腔體高度 ... 35 第五章 結論 ... 57 參考文獻 ... 58

表目錄

表 2-1 Pauline Ho 反應動力模式使用之反應方程式 ...19 表 4-1 固定流量、承載盤溫度與轉數下,改變反應器高度對相關無因 次參數之影響 ...38

圖目錄

圖 1-1 CVD 系統組成示意圖 ... 5 圖 1-2 水平式反應器示意圖 ... 5 圖 1-3 垂直式反應器示意圖 ... 6 圖 1-4 圓筒式反應器示意圖 ... 6 圖 1-5 晶圓上方 SiHCl3質量分率受熱擴散效應之影響 ... 7 圖 1-6 熱擴散效應對 Si 薄膜沉積速率之影響 ... 7 圖 1-7 不同進氣口型式對薄膜沉積均勻度之影響 ... 8 圖 1-8 不同反應模式下之 Si 薄膜沉積速率 ... 8 圖 1-9 乘載盤旋轉轉速對薄膜沉積均勻性之影響 ... 9 圖 2-1 CVD 製程的化學反應生長機制示意圖 ...20 圖 2-2 反應器內部(a)強制對流與(b)自然對流示意圖 ...20 圖 2-3 反應器內部(a)擴散與(b)熱擴散現象示意圖 ...21 圖 2-4 全反應動力模式示意圖 ...21 圖 2-5 Langmuir-Hinshelwood 反應動力模式示意圖...22 圖 2-6 Pauline Ho 反應動力模式 ...23 圖 3-1 相鄰網格中心點及離散面相關位置示意圖 ...27 圖 3-2 模擬計算流程圖 ...28 圖 3-3 對流通量示意圖 ...29 圖 4-1 二維垂直式 CVD 反應器幾何尺寸示意圖 ...39 圖 4-2 文獻[23]之流線分布圖 ...40 圖 4-3 本研究之流線分布圖 ...40圖 4-5 本研究之溫度分布圖 ...41 圖 4-6 晶圓上方溫度比較圖 ...42 圖 4-7 晶圓上方軸向速度比較圖 ...42 圖 4-8 多片水平式 CVD 反應器示意圖...43 圖 4-9 多片水平式 CVD 反應器幾何尺寸示意圖 ...43 圖 4-10 文獻[7]的反應器示意圖 ...44 圖 4-11 全反應動力模式與文獻[7]實驗結果比較圖 ...45 圖 4-12 全反應模式、修正後全反應模式、LH 模式與文獻[7]實驗結果 比較圖 ...45 圖 4-13 三種不同反應模式之薄膜生長速率比較圖 ...46 圖 4-14 Pauline Ho 模式與 LH 模式之薄膜生長速率分布比較圖...47 圖 4-15 網格測試比較圖 ...48 圖 4-16 多片水平式 CVD 反應器網格示意圖 ...48 圖 4-17 高度 H=6cm,yz 平面溫度分布圖 ...49 圖 4-18 高度 H=6cm,xz 平面溫度分布圖 ...49 圖 4-19 高度 H=6cm,xy 平面 z 方向速度分布圖 ...50 圖 4-20 高度 H=6cm,yz 平面 z 方向速度分布圖 ...50 圖 4-21 高度 H=6cm,yz 平面 SiHCl3質量分率分布圖 ...51 圖 4-22 高度 H=6cm,xz 平面 SiHCl3質量分率分布圖 ...51 圖 4-23 高度 H=6cm,薄膜生長速率分布圖 ...52 圖 4-24 高度 H=3cm,yz 平面溫度分布圖 ...53 圖 4-25 高度 H=3cm,xz 平面溫度分布圖 ...53 圖 4-26 高度 H=3cm,xy 平面 z 方向速度分布圖 ...54 圖 4-27 高度 H=3cm,yz 平面 z 方向速度分布圖 ...54

圖 4-28 高度 H=3cm,yz 平面 SiHCl3質量分率分布圖 ...55

圖 4-29 高度 H=3cm,xz 平面 SiHCl3質量分率分布圖 ...55

圖 4-30 高度 H=3cm,薄膜生長速率分布圖 ...56

符號說明

ref

參考點處反應氣體之密度 refu

參考點處反應氣體之流速L

反應腔體的特徵長度 ref

參考點處反應氣體之黏滯係數g

重力常數 反應氣體的熱膨脹係數T

晶圓表面與反應氣體間之溫度差 mT

反應氣體之平均溫度P

反應氣體之壓力M

反應氣體之分子量T

反應氣體之溫度R

理想氣體常數

反應氣體的密度u

反應氣體的速度向量

應力張量(stress tensor) P C 反應氣體之比熱

反應氣體之熱傳系數 i Y i 成分的質量分率 i D i 成分的擴散系數 T i D i 成分的熱擴散系數V

化學反應速率k

反應速率常數

SiHCl3

三氯矽烷的濃度

H2 氫氣的濃度 E 反應的活化能 T 反應發生之溫度 gr V 矽薄膜的生長速率 Si M 矽的分子量

晶圓表面被*SiCl2佔據之分率 r V 流體速度與局部速度之相對速度 擴散係數 S 來源係數 j f 幾何因子 PN d P 到 N 之向量, j 面擴散係數 wall 晶圓表面反應氣體之密度 wall i Y, 晶圓表面 i 成分的質量分率 i w M , 晶圓表面 i 成分的分子量 dep m 晶圓表面淨反應 gas i Rˆ, i 成分的氣相反應速率

Si wall 表面成分 i 的濃度 site i Rˆ, 表面成分 i 的反應速率 Tin 進氣口溫度 Uin 進氣口流速 Ts 晶圓表面溫度 Ω 晶座旋轉轉速 H 反應器高度 無因次參數 Re 雷諾數 (Reynolds number) Gr 葛拉秀夫數 (Grashof number)第一章 緒論

1.1 前言

自從 1958 年積體電路(integrated circuit, IC)發明以來,經過 50 餘年數以千計的科學家、工程師們的改革、創新及辛勤的努力之後, 半導體晶片已經是無所不在,並且戲劇性地改變了我們的生活。在今 日,一個家庭裡邊少說都有數十個,甚至數百、數千個半導體晶片。 半導體晶片可以說是人類歷史上最重要的科技發明之一,它是近代微 電子、電腦科技的基礎,同時也刺激了相關科技的發展,幾乎每樣資 訊時代的產品皆根源於半導體晶片技術,舉凡個人電腦、行動電話、 電視等電子產品到汽機車、冷氣、加熱系統等傳統機械產品,乃至於 是玩具控制皆看的到半導體晶片的身影,且其應用的層面還在不斷地 增長當中。 半導體工業是一個高速發展的工業,如同摩爾定律所預測的結果, 元件的圖形尺寸持續不斷地縮小,積體電路晶片上的電晶體數量幾乎 每 12 個月就增加一倍,當前半導體製造技術的發展趨勢是朝向大晶 圓小線寬的方向來走。 由於大多數半導體元件是由層數不等且材質厚度不同的薄膜堆 疊而成,而將這些薄膜覆蓋於晶圓表面之技術即是所謂的薄膜沉積技 術(Thin Film Deposition)。一般來說,薄膜沉積技術可大致分成(a) 物理氣相沉積(Physical Vapor Deposition , PVD)與(b)化學氣相沉 積(Chemical Vapor Deposition , CVD)兩種。前者是藉著物理方法,

以加熱或濺射步驟將固態材料氣態化(Vaporizing),然後再使蒸氣在

晶圓表面上在凝結(Recondensing)以形成固態的薄膜。而後者則是 透過化學方式,利用氣態的化學源材料在晶圓表面產生化學反應來沉

積固態的薄膜。雖然兩種方法各有自己的優缺點,但相互比較之下, 物理氣相沉積技術仍局限於金屬薄膜沉積上,而化學氣相沉積技術則 較不受限,可廣泛地應用在各種的薄膜沉積,像是磊晶矽沉積、多晶 矽沉積、介電質薄膜沉積以及金屬薄膜沉積等。再者,化學氣相沉積 技術所沉積出來的薄膜之階梯覆蓋(Step Coverage)也比物理氣相沉 積技術好上許多。基於以上原因,使得化學氣相沉積技術之研究與開 發漸漸受到重視。 一般來說,化學氣相沉積反應器系統的組成如圖 1-1 所示,分為 前驅物(Precursor) 、氣體控制及混合系統(Gas Handling and Mixing System)、反應腔體(Reaction Chamber)及廢氣處理系統(Scrubber) 等四個部分。整個製程的步驟大致如下:首先,前驅物從儲存鋼瓶被 傳輸到氣體控制及混合系統裡進行混合比例與流量的調配,而後進入 到反應腔體當中經擴散來到晶圓表面進行沉積之化學反應,反應完成 之後得到固體薄膜與一些殘留之氣態副產物,接著這些副產物與未反 應之前驅物隨著主氣流被幫浦抽離反應腔體,最後來到廢棄處理系統 進行殘存氣體之回收與處理。另外,依據主氣流之流動方向與反應器 之幾何形狀,反應器類型區分為水平式反應器(Horizontal Reactor)、 垂直式反應器(Vertical Reactor)與直筒式反應器(Barrel Reactor) 三種,圖 1-2 到圖 1-4 為其示意圖。

1.2 文獻回顧

由於 CVD 反應器的用途廣泛,極具發展的潛力,但其反應腔體 內部的熱流場與化學反應卻相當複雜,要以實際製程來作參數最佳化 有其困難性存在,因此近二、三十年來許多學者相繼投入化學氣相沉 積反應器之數值模擬,模擬 CVD 反應腔體內部傳輸現象與薄膜沉積 情形,希望藉此了解反應器內部的熱流場與各成分氣體的分布,改善CVD 反應器的性能。

於 1980 年左右,Wahl[1]、Jensen 和 Graves[2]與 Coltrin 等人[3] 率先開啟了 CVD 反應器電腦數值模擬的研究領域,在其發表的論文 當中,建立了與實際製程相符的流體力學(Hydrodynamics)、傳輸現象 (Transport Phenomena)與化學反應動力模式(Chemical Kinetics)的理論 模型與基本假設。基於上述學者在 CVD 數值模擬上的突破,使得後 續更深入的研究成果相繼被發表出來,依研究重點主要區分為 CVD 反應器模型和化學反應動力模式等二種。 在 CVD 反應器模型的研究上,發展重點著重於使用簡化的化學 反應動力模式,試圖改變反應器幾何尺寸形狀與製程操作參數來探討 反應器內部熱流場與傳輸現象的分布情況。一般這類型的研究所採用 的反應器為典型的 CVD 反應器,包括水平式反應器[4]-[14],垂直式 反應器[15]-[23],直筒式反應器[24]-[26],與行星式反應器[27]-[29] 等。其中,Habuka 等人[6]-[7]分別以 2 維和 3 維的模型來模擬磊晶矽 薄膜之生長情形,並透過實驗比較驗證其模型的準確性,如圖 1-5 所 示,他發現 CVD 反應腔體內存在高溫度梯度,熱擴散現象顯著,對 各成分氣體分布影響極大,故在模擬計算時不可忽略之。隨後, Kommu 等人[10]使用無因次化的統御方程式和參數對反應器進行研 究,如圖 1-6,同樣發現熱擴散現象對薄膜沉積有顯著的影響。而 Thedooropoulos[19]則是以數個進氣口或噴嘴通以不同比例之前驅物 作為沉積之進氣條件,發現不同進氣比例可有效改善薄膜之沉積均勻 度及反應腔體內流場性質,如圖 1-7 所示。 在化學反應動力模式的研究方面,因為早期對沉積之化學反應不 甚了解,常以全反應來代表,但實際上 CVD 製程反應卻沒那麼的簡

單。為了將更仔細確實的化學反應納入考量,Habuka[8]-[9]與 Kommu[10]等人先後在其論文當中使用 Langmuir-Hinshelwood 反應 動力模式(以下簡稱 LH 模式)來進行模擬,如圖 1-8 的結果顯示, LH 模式比全反應模式有更好的預測準確性。然而 LH 模式終究還是 有所簡化,為了更全面性的考慮化學反應,Kleijn [20]、Ho[30]與 Masi[31]等人分別將氣相與表面的多重化學反應加入到數值模擬之中, 同樣有非常好的預測準確性,但也需要相當大的計算量與時間。 近幾年來,CVD 反應器模擬的趨勢為朝向批量多片式、大尺寸 晶圓與旋轉乘載盤(Rotating Susceptor)的方向來走。Habuka 等人[14] 即以水平多片式反應器為研究對象,討論乘載盤旋轉對薄膜沉積均勻 性的影響,結果如圖 1-9,發現直徑大的乘載盤受旋轉效應影響較單 片式來的顯著,且隨著轉速上升,薄膜的均勻性愈好。

1.3 研究目的與動機

由上述的文獻回顧得知,CVD 反應器內部的熱流場與化學反應 十分複雜,然而以實際製程來研究又不是一個有效率的做法,故利用 電腦進行 CVD 反應器的數值模擬與分析是有其必要性的。 本研究試圖透過數值模擬,使用商用計算流體力學軟體 FLUENT, 在 2 維穩態軸對稱的設定下,模擬單片垂直式 CVD 反應器內部的熱 流場分佈情形。在 3 維穩態的設定下,模擬多片水平式 CVD 反應器 沉積薄膜的過程,藉由使用不同的化學反應動力模式討論其對薄膜沉 積速率的預測準確性,調整不同製程參數探討其對薄膜均勻度及反應 腔體內部熱流場穩定性的影響,期許分析討論之結果能供業界開發參 考之用。圖 1-1 CVD 系統組成示意圖[32]

圖 1-3 垂直式反應器示意圖[33]

圖 1-5 晶圓上方 SiHCl3質量分率受熱擴散效應之影響[7]

圖 1-7 不同進氣口型式對薄膜沉積均勻度之影響[19]

第二章 物理模型

2.1 化學氣相沉積(CVD)基本原理

化學氣相沉積製程技術(Chemical Vapor Deposition,簡稱 CVD), 顧名思義,乃是利用化學反應的方式,使得氣態反應物在晶圓表面反 應生成固態生成物,並沉積於晶圓上的一種製程技術。半導體產業使 用此技術來成長所需要的薄膜。一般而言,典型的 CVD 製程是將晶 圓(基板)暴露在一種或多種不同的反應氣體(亦稱前驅物,Precursor) 當中來反應生成欲得到的薄膜,而反應過程通常伴隨著一些副產品以 及未反應的前驅物,此類物質大多會隨著氣流被帶走,而不會殘留在 反應腔體之中,詳細的製程反應機制如下介紹。 2.1.1 化學氣相沉積的反應機制 如圖 2-1 所示,CVD 製程的化學反應生長機制可分為以下六個 步驟: (1) 不同成分之前驅物(Precursor),經主氣流傳送到反應腔體內部。 (2) 接著前驅物經由擴散(Diffusion)傳輸到晶圓表面。在理想狀況 下,前驅物在晶圓表面之濃度為零,亦即前驅物一碰到晶圓表面 立即反應,但實際情形卻並非如此。 (3) 前驅物被晶圓表面吸收,此時容許該前驅物在晶圓上進行有限程 度的表面橫向移動。 (4) 前驅物在晶圓表面發生化學反應,反應生成沉積物的化學分子, 並隨之在表面進行聚積成核、表面擴散、成長等現象,最後形成 連續的薄膜。 (5) 經過表面化學反應後,殘留之前驅物與副產物由晶圓表面釋出。 (6) 釋出之前驅物與副產物再經由擴散回到主氣流當中,緊接著被排 出到反應腔體之外。

2.1.2 反應氣流的流動現象

在 CVD 反應器中,反應氣流的流動現象一般分為強制對流 (Forced Convection)與自然對流(Natural Convection)兩種。如圖 2-2 所示,強制對流為前驅物由進氣口進入到反應腔體內之慣性力所 驅使之流動現象,其慣性力大小可由一無因次參數 Reynolds number (Re)來代表,定義如下: ref ref refu L Re (2-1) 其中

ref :參考點處反應氣體之密度 refu

:參考點處反應氣體之流速L

:反應腔體的特徵長度 ref

:參考點處反應氣體之黏滯係數 而自然對流則是因為對晶圓乘載座加熱,乘載座溫度較高,周圍 氣體溫度較低,存在著溫度梯度與密度差之熱浮力所驅使之流動現象。 同樣其熱浮力大小亦可由一無因次參數 Grashof number(Gr)來代表, 定義如下: 2 3 2 ref refL T g Gr , T P 1 (2-2) 其中g

:重力常數 :反應氣體的熱膨脹係數 ref

:參考點處反應氣體之密度L

:反應腔體的特徵長度T

:晶圓表面與反應氣體間之溫度差 ref

:參考點處反應氣體之黏滯系數。若將反應氣體視為理想氣體,則可將熱膨脹系數 表示為: m T 1

, m ref ref T T L g Gr 2 3 2 (2-3) 其中T

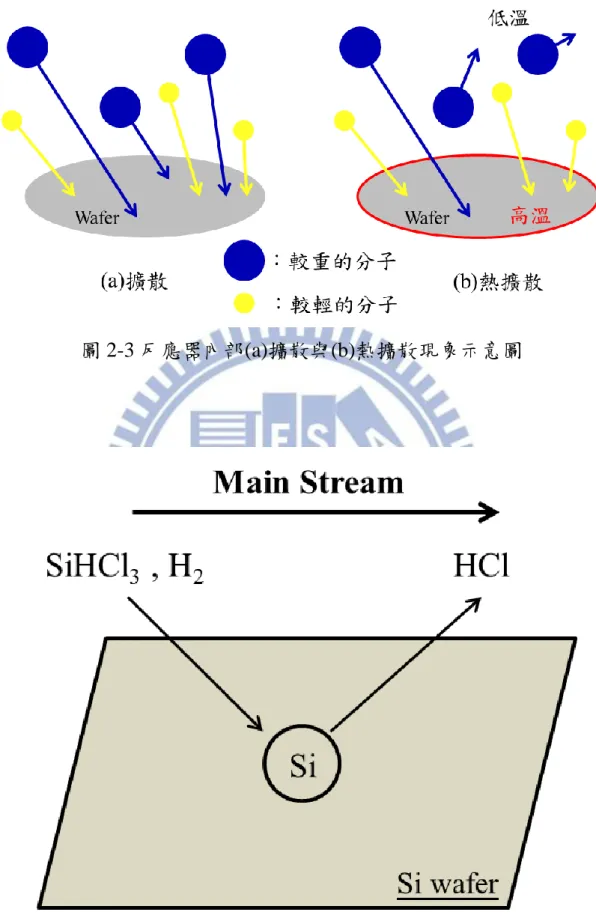

m:反應氣體之平均溫度。 基本上,CVD 製程並不希望反應腔體內有太強烈之自然對流, 此乃因為自然對流會造成渦流(Vortices)的產生、進而影響反應氣流之 穩定性,使薄膜沉積之均勻度不易控制。因此如何將反應氣流控制在 強制對流的情形下便是一個相當重要的課題。Park 學者[36]於 2000 年在其研究當中提到,欲比較反應腔體內強制對流與自然對流的強弱 關係,可引入一混合對流(Mixed Convection)參數 Gr/Re2作為指標, 其值的高低分別代表流場由強制對流或自然對流所主導,而 Park 學 者亦指出此混合對流參數之臨界值大約在 35 左右,意即當混合對流 參數大於臨界值 35,流場為自然對流所主導;反之,當混合對流參 數小於臨界值 35,流場為強制對流所主導。 2.1.3 反應氣流的擴散與熱擴散現象 在 CVD 反應器中,反應氣體主要的擴散方式是由濃度梯度所驅 使的,如圖 2-3(a)所示,氣體分子將從高濃度往低濃度方向來傳遞, 其擴散的量可由 Fick's Law 來表示,定義如下:

𝐽

𝑖⃑⃑ = −𝜌𝐷

𝑖𝛻𝑌

𝑖 (2-4) 其中 ρ:反應氣體的密度 𝐷𝑖:i 成分的擴散係數 𝑌𝑖:i 成分的質量分率然而除了擴散現象之外,由於對晶圓乘載座加熱,乘載座溫度較 高,周圍氣體溫度較低,存在著溫度梯度導致熱擴散現象的發生,如 圖 2-3(b)所示,較輕的分子將趨向高溫的壁面來擴散,而較重的分子 將趨向低溫的壁面來擴散,若將此熱擴散效應加上上述的濃度擴散, 其擴散的量可表示如下:

𝐽

𝑖⃑⃑ = −𝜌𝐷

𝑖𝛻𝑌

𝑖− 𝐷

𝑖𝑇𝛻𝑇

𝑇

(2-5) 其中𝐷𝑖𝑇:i 成分的熱擴散係數 {𝐷𝑖 𝑇 > 0:較重的分子 𝐷𝑖𝑇 < 0:較輕的分子 𝑇:反應氣體的溫度2.2 基本假設

由於 CVD 反應器內部的物理現象十分複雜,為了能有效率的進 行模擬分析,本研究簡化了 CVD 之物理模型,作了以下假設: (1) 整體系統均已達穩態狀況。 (2) 流場型態為層流(Laminar Flow)。 (3) 流體視為理想氣體(Ideal gas),其密度可由理想氣體方程式求 得。RT

PM

(2-6) (4) 流體各成分的比熱(CP)等熱力性質可由文獻[37]得到,而黏滯 係數( )、熱傳係數()、擴散係數(Di)與熱擴散係數( T i D ) 則由分子動力學(Kinetic Theory)與李納-瓊斯數(Lennard-Jones Parameter)來求得[38]-[39]。 (5) 考慮熱浮力和熱擴散效應。2.3 統御方程式

依據上述之 CVD 物理模型及基本假設,本研究分別使用連續方 程式、動量方程式、能量方程式與質量傳輸方程式來進行求解。 連續方程式:0

)

(

u

(2-7) 其中

:反應氣體的密度u

:反應氣體的速度向量 動量方程式:g

P

u

u

(

)

(

)

(2-8) 其中為

應力張量(stress tensor)其表示式如下:

T

u

u

(2-9) 能量方程式:)

(

)

(

u

T

T

C

P

(2-10) 其中C :反應氣體的比熱 P

:反應氣體的熱傳系數 𝑇:反應氣體的溫度質量傳輸方程式:

)

(

)

(

T

T

D

Y

D

Y

u

i

i

i

iT

(2-11) 其中Yi:i 成分的質量分率 i D :i 成分的擴散系數 T i D :i 成分的熱擴散系數2.4 化學反應模式

CVD 製程模擬的化學反應模式,過去已有多篇文獻([8]-[10], [29]-[31])提出相關的研究成果,然而個別模式對本研究反應器的適 用性卻有待商榷,故本研究擬以全反應動力模式(Overall Model)、 Langmuir-Hinshelwood 反應動力模式(LH Model)與 Pauline Ho 反應 動力模式等三種模式進行探討。 (1) 全反應動力模式(Overall Model) 全反應動力模式是一般 CVD 模擬中最常見也最簡化的反應模式, 如圖 2-4 所示,本研究使用三氯矽烷(SiHCl3)與氫氣(H2)在晶圓 上成長矽薄膜,全反應方程式如下:HCl

Si

H

SiHCl

3

2

(s)

3

(2-12) 假設此反應為 2 階反應,則化學反應速率(V

):

SiHCl

3

H

2k

V

(2-13)

E

RT

A

k

exp

(2-14)其中k :反應速率常數,以阿瑞尼士方程式(Arrhenius Equation) 表示,參考文獻[6],k 2.65103exp

1.38105 RT

(m4 mol-1 s-1) E:反應的活化能 R:理想氣體常數 T:反應發生之溫度 經單位換算,得到矽薄膜的生長速率(Vgr) Si Si Si gr M V V 6107 /

( μm/min ) (2-15) 其中MSi:矽的分子量 (2) Langmuir-Hinshelwood 反應動力模式(LH Model) Langmuir-Hinshelwood 反應動力模式[8],如圖 2-5 所示,分為兩 個部分:(a)氣相的 SiHCl3經擴散從主氣流被傳輸到晶圓表面後被表 面吸收成為*SiCl2,(b)*SiCl2在表面上做有限度的移動並適時發生 反應生成 Si 薄膜,反應方程式和反應速率如下:(a)

SiHCl

3

*

SiCl

2

HCl

(2-16)

k

SiHCl

31

V

ad ad (2-17) (b) *SiCl2 H2 Si(s) 2HCl (2-18)

H

2k

V

r

r

(2-19) 其中

:晶圓表面被*SiCl2佔據之分率

1

:晶圓表面未被佔據之分率ad

k

:反應(a)的反應速率常數,參考文獻[8],

RT

kad 2.72106exp 1.72105 (m s-1 ) rk

:反應(b)的反應速率常數,參考文獻[8],

RT

k 2.65103exp1.38105 (m s-1 ) 假設反應已達穩態(Steady State),此時Vad Vr,將(2-17)式與 (2-19)式整理之後可得

3

2 3 H k SiHCl k SiHCl k r ad ad (2-20) 接著將(2-20)式代回(2-19)式可得到固態矽的生成速率(VSi)

SiHCl

3

H

2k

V

V

Si

r

(2-21)

SiHCl3

k H2 k k k k r ad r ad (2-22) 經單位換算,得到矽薄膜的生長速率(Vgr) Si Si Si gr M V V 6107 /

( μm/min ) (2-23) 其中MSi:矽的分子量 (3) Pauline Ho 反應動力模式 Pauline Ho 反應動力模式[30]是較全面性的考慮可能發生之反應, 如圖 2-6 和表 2-1 表示,包括氣相和表面之化學反應,合計共七條反 應式。為了呈現出這些化學反應的反應速率,本文利用一化學反應通 式來加以描述,其式子如下:

products i ik ts reac i ikA

A

tan (2-24)而此 nth反應的化學反應速率 n V 可以下列方程式表示:

ts reac i n nk

A

V

tan]

[

(2-25) 其中kn由阿瑞尼士方程式(Arrhenius equation)來表示:)

exp(

RT

E

A

k

n

n

n (2-26) 利用(2-25)式,經單位換算,得到矽薄膜的生長速率(Vgr) Si Si Si gr M V V 6107 /

( μm/min ) (2-27) 其中MSi:矽的分子量圖 2-1 CVD 製程的化學反應生長機制示意圖[34]

圖 2-3 反應器內部(a)擴散與(b)熱擴散現象示意圖

第三章 數值方法

3.1 數值方法

本研究利用數值方法,分別模擬水平式與垂直式 CVD 反應器內 部之熱流場及薄膜生長狀況。以商用計算流體力學軟體 FLUENT 作 為計算之平台,在層流(Laminnar Flow)及不可壓縮流(Incompressible Flow)模式下,利用有限體積法以及 SIMPLE 演算法,求解二維與三 維穩態之連續方程式、動量方程式、能量方程式和質量傳輸方程式來 得知反應器內部熱流場和質量傳輸之情形,並透過全反應動力模式、 Langmuir-Hinshelwood 反應動力模式與 Pauline Ho 反應動力模式來探 討個別模式對薄膜生長預測的準確性。其中物理變數定義於每個控制 容積中心做積分而求得,如圖 3-1,計算流程如圖 3-2。 有限體積法的守恆方程式(conservation equation)[40]可表示如 下: ( ) div( vr grad( )) s t

(3-1) 其中vr v vc 為流體速度v與局部速度vc 之相對速度,為任意 相 關 變 數 , 和 S 分 別 為 擴 散 係 數 ( diffusion ) 和 來 源 係 數 (source)。 將(3-1)式積分後可得: ( ( )) P j r j V S V d dV v grad d S s dV dt

(3-2) T1 T2 T3根據(3-2)式,對各項作離散: 1. (3-2)式等號左邊第二項為擴散項(diffusion terms) 2 ( r )j ( ( ) )j j j j j j j T

v S

grad S

C

D (3-3) 擴散項用中點近似法可下列來表示: [ ( ) { ( ) ( ) } ] , l l D f grad S f grad d PN j

j j N

P

j

j (3-4) 其中 fj為幾何因子,dPN為 P 到 N 之向量,, j為面擴散係 數。 2. (3-2)式等號右邊第一項為來源項(source term) 3 1 2 PT

s

s

(3-5) 3. 對流項對流項以 Upwind Differencing Scheme 處理,根據(3-3)式的推 導,對流項可由下列表示:

0

,

0

,

j N j P j UD jF

F

F

C

(3-6) 其中(

)

j r jF

v

S

(3-7) j F 為通過面 j 和j的質通量如圖 3-3 所示,輔助值和由線 性內插得到。總和上述,(3-2)式可表示為: 0 ( ) ( ) 0 n j V V F t

(3-8) 或 1 n o P P m m P P m A

A s B (3-9) 和 2 n P m m P m A

A s B (3-10)3.2 晶圓表面質量傳輸與化學反應之平衡

當晶圓表面發生沉積之化學反應,必伴隨著氣相、表面與固相化 學分子之生成與消耗,然而於此同時,氣相的其他物質也透過擴散或 對流到達或離開表面,這兩者之間的平衡,可由以下關係計算得到 [39]: gas i i w wall i dep wall i i wallm

Y

M

R

n

Y

D

,

,

,ˆ

,

(3-11)

site i wall iR

t

S

,ˆ

(3-12) 其中wall為晶圓表面反應氣體之密度,Di為晶圓表面 i 成分的擴 散係數,Yi,wall為晶圓表面 i 成分的質量分率,Mw,i為晶圓表面 i 成分 的分子量,mdep為晶圓表面淨反應,Rˆi,gas為 i 成分的氣相反應速率,

Si wall為表面成分 i 的濃度,Rˆi,site為表面成分 i 的反應速率。第四章 結果與討論

本研究為使用商用計算流體力學軟體 FLUENT (版本 13.0)作為 計算平台,對整個 CVD 反應器進行模擬計算。研究之方向主要分為 兩個部分,其一為對單片垂直式 CVD 反應器進行 2 維穩態軸對稱的 流場與溫度場模擬,另一為對多片水平式 CVD 反應器進行 3 維穩態 的流場、溫度場、濃度場及薄膜生長速率模擬。模擬收斂條件之相對 殘值為 10-5 。 本研究之流程如下,首先以單片垂直式 CVD 反應器為對象進行 模擬,將模擬結果與文獻做比較,驗證所使用的物理模型與基本假設 是否可行。如果可行,接著再以多片水平式 CVD 反應器為模擬對象, 嘗試使用不同的化學反應動力模式與不同的反應腔體高度來探討其 改變對整體流場、溫度場、濃度場及薄膜生長速率的影響,深入比較 分析模擬之結果,希望此結果能提供未來在多片式 CVD 反應器之薄 膜生長製程上之建議。此外,若有需要做反應器內部之熱、流、濃度 場的改善或製程最佳化研究,也可以此作為實際最佳化設計之參考依 據。4.1 垂直式 CVD 反應器之熱流場模擬

本研究模擬之垂直式 CVD 反應器為單片式反應器,幾何尺寸如 圖 4-1 所示,氣體進口處寬度 0.35 公尺,承載盤直徑 0.3 公尺,氣體 出口處寬度 0.025 公尺,氣體進口處到承載盤與承載盤到氣體出口處 皆為 0.1 公尺,在二維軸對稱穩態的設定下進行模擬,其邊界條件為: (1) 承載氣體為氫氣(𝐻2)(2) 反應氣體進口條件(inlet) Tin = 300 (𝐾) Uin = 0.0964 (𝑚/𝑠) 質量分率:Ga(CH3)3 = 0.1 NH3 = 0.2 𝐻2 = 0.7 (3) 晶圓承載盤邊界條件 Ts = 1000 (𝐾) 承載盤轉速= Ω = 1000 rpm (4) 反應腔體之固體壁面 反應氣體在固體壁面皆為無滑移邊界(No-slip Condition)及絕熱 邊界(Adiabatic)。 由於本研究目前僅就垂直反應器內部熱流場之情形進行探討,故 在不考慮沉積化學反應之下,模擬反應氣體在腔體內之分布狀況,與 文獻作比較驗證。 首先,在考慮熱浮力效應下與文獻[23]作比較,流場分布情形如 圖 4-2、圖 4-3 所示,可發現在此設定之下,自然對流的現象相當劇 烈,在晶圓的上方有一渦流(Voritics)產生,然而本研究模擬出之渦流 位置與文獻有些許出入,推測可能原因是使用的反應氣體不同,導致 密度、黏滯係數與有效熱傳係數不同所造成的;而溫度場分布情形則 如圖 4-4、圖 4-5 所示,因為自然對流旺盛的關係,在靠近對稱軸之 晶圓上方,呈現較高溫的情況,且溫度分布趨勢為沿著自然對流方向 向外側遞減。接著在不考慮熱浮力效應下與文獻[20]作比較,晶圓上 方之溫度比較如圖 4-6 表示,軸向速度比較如圖 4-7 表示,結果顯示 晶圓上方之溫度隨著遠離晶圓而降低,而軸向速度則是因距離晶圓愈 近氣體碰到阻礙而下降,對照模擬結果與文獻內容可發現雖然存在著 些許誤差,但整體的分布趨勢是符合文獻內容的。綜合以上結果,雖 然有些許誤差出現,但模擬結果與文獻比較呈現出相當不錯的再現性, 意即本研究所使用的物理模型與基本假設是合理可行的。

4.2 水平式 CVD 反應器

本研究模擬之水平式 CVD 反應器為多片式反應器,配置與幾何 尺寸如圖 4-8、圖 4-9 所示,反應器長寬高分別為 100 x 68 x 3 cm,承 載盤直徑 63.5 cm,可同時承載 8 片 6 吋晶圓,反應器壁面之材質為 石英,反應氣體由左側進口進入到反應腔體內,接著在乘載盤上進行 沉積之化學反應,最後再由右側出口離開腔體。模擬於 3 維穩態的設 定下進行,其邊界條件為: (1) 反應氣體進口條件(inlet) 進口為三氯矽烷(SiHCl3)與氫氣(H2)之混合氣體,總流量為 150 slm,其中三氯矽烷佔 10 % (15 slm),氫氣佔 90 % (135 slm), 進口溫度為 300 K。 (2) 承載盤(susceptor) 承載盤由加熱器加熱至定溫 1398 K,旋轉轉速 20 rpm,因為只要 溫度與能量足夠即會發生薄膜沉積之化學反應,故在此假設整個 承載盤(包括晶圓與非晶圓處)皆有化學反應發生。 (3) 底部固體壁面(非承載盤之底部) 依據文獻[7]之經驗,將底部設定為 1 維薄殼熱傳導且無滑移之邊 界(Heat Conducting Wall),薄殼外部為絕熱(Adiabatic)條件,且無 質量傳輸通過此壁面。 (4) 其它固體壁面 同樣依據文獻[7]之經驗,將其它壁面定溫在 740 K 且為無滑移之 邊界,亦無質量傳輸通過此壁面。 (5) 氣體出口條件(outlet) 假設出口處已達完全發展(Fully Developed),各傳輸量在出口方向 之梯度為 0。4.2.1 化學反應模式比較驗證 由於目前缺乏多片式 CVD 反應器之實際實驗數據,故本研究首 先採用與文獻[7]相同之 CVD 反應器,藉助其實驗數據來驗證使用之 化學反應動力模式對薄膜生長預測的好壞。如圖 4-10 表示,反應器 類型為單片 8 吋水平式反應器,在常壓(1.0133 x 105 Pa),進口流速 為 0.1667 m/s,三氯矽烷(SiHCl3)與氫氣(H2)質量分率分別為 0.71 及 0.29,承載盤溫度 1398 K、轉速 35 rpm 之情況下,分別使用(1) 全反應動力模式(overall model)、(2)Langmuir-Hinshelwood 反應動力 模式(LH model)與(3)Pauline Ho 反應動力模式進行模擬,接著模擬 結果之薄膜生長速率與文獻[7]的實驗數據進行比較。 如圖 4-11 所示,首先看到的是使用(1)全反應動力模式的模擬 結果,其中黑點為文獻[7]之實驗數據,藍線為本研究之模擬結果。經 觀察後可發現本研究之結果除了薄膜生長速率比文獻[7]實驗數據少 了約 0.7 μm/min 之外,其餘生長速率快慢分布還滿符合實驗數據的, 推測發生薄膜生長速率較慢之原因可能是反應速率常數太低所造成 的,故嘗試將反應速率常數提高為原來的 2 倍(即 𝑘 = 5.3 × 103𝑒𝑥𝑝(−1.38 × 105⁄𝑅𝑇))後再次模擬,其結果如圖 4-12 之綠線, 觀察其分布趨勢可發現雖然還是有些許誤差存在,但模擬結果已更貼 近實驗數據,誤差減少到約 0.1 μm/min 左右。然而此時卻出現了另一 個問題,即在晶圓中心處薄膜生長速率較實驗數據慢,晶圓外側邊緣 處薄膜生長速率較實驗數據快的情形。 雖然全反應動力模式已可做出相當不錯的生長速率預測,但卻有 薄膜生長速率分布異於實驗數據之問題。為了解決此一問題,本研究 猜測是否是全反應動力模式未將細部子反應之影響納入考慮所導致 的,故嘗試使用(2)Langmuir-Hinshelwood 反應動力模式來進行模

擬計算,其反應機制主要分為兩個步驟,首先(a)三氯矽烷是從氣態傳 遞到晶圓表面後被吸收成*SiCl2,而後(b)*SiCl2再在晶圓表面上遷移 並視情況反應生成 Si 薄膜,詳細介紹可參閱第 2.4 節。模擬結果如圖 4-12 所示,其中紅線為 LH 模式下之薄膜生長速率曲線,觀察比較後 可發現在此模式下得到之薄膜生長速率同樣可將誤差控制在 0.1 μm/min 左右,且分布趨勢比綠線全反應模式更貼近文獻[7]之實驗數 據,因此能有效的解決薄膜生長速率分布異於實驗數據之問題。 綜合以上兩個模式之模擬結果,如圖 4-13 所示,分別為原始全 反應動力模式、修正全反應動力模式與 LH 模式下之薄膜生長速率分 布圖,由上述比較可知道 LH 模式計算所得之薄膜生長速率為最貼近 實際實驗數據。 雖然 LH 模式已可達到相當好的預測結果,但其終究是將實際反 應作簡化,可能會有所遺漏,故本研究最後嘗試以 Pauline Ho 反應動 力模式之七條反應方程式,如表 2-1,作更仔細的計算模擬。另外因 為文獻[7]並無提供實際晶圓之薄膜生長速率分布,故此處以上述預測 準確性最佳的 LH 模式結果做為比較的基準。模擬結果如圖 4-14 所示, 其中圖 4-14(a)為 Pauline Ho 模式之結果,而圖 4-14(b)則為 LH 模式 之結果,相互比較下可發現,兩者間不僅分布趨勢相差甚多,Pauline Ho 模式之速率分布為靠近進口處最低,向出口處遞增,而 LH 模式 之速率分布則是靠近進口處最高,向出口處遞減之情形;在值的大小 方面也差距極大,比較兩者最大薄膜生長速率,Pauline Ho 模式為 0.386μm/min,而 LH 模式則是 5.923μm/min。為了了解是什麼原因造 成這樣的結果,分別嘗試忽略表 2-1 中之各別表面反應來看看哪一個 是主導之反應,在嘗試所有組合之後發現,不但找不到一個貼近 LH 模式之結果,少數幾個組合還出現不合理負的薄膜生長速率,推測會

發生此結果的原因,可能是各反應之反應速率常數還未被驗證,反應 速率常數可能過低,加上表面中間產物之分佈密度尚無法得知所導致 的,故在此不確定因素過多的情況下,要找到一組可用的參數來模擬 實屬困難,加上考慮多個化學反應方程式十分耗費計算時間與記憶體 容量,故最後本研究決定使用 Langmuir-Hinshelwood 反應動力模式來 作為 4.2.2 節(含)之後的模擬基礎。 4.2.2 網格測試 在確定化學反應動力模式之後,為了了解所使用的多片水平式 CVD 反應器之網格數目是否足夠,分別使用 175680、274160、395648 三種網格數來進行測試,結果如圖 4-15 所示,可看出網格數 175680 之薄膜生長速率曲線在靠近中心點與遠離中心點處有較大的偏移量, 而網格數 274160 和網格數 395648 兩者的模擬結果則相當接近,誤差 不大。因此,在將誤差控制於合理範圍的前提下,希望能盡量減少計 算的時間,最終選擇採用網格數 274160。其中圖 4-16 為此 3 維網格 之示意圖。 4.2.3 改變反應器腔體高度 不同的幾何形狀對於 CVD 反應器內部之熱流場情況有決定性的 影響,其中反應器的高度是一個非常重要的幾何參數,它的改變對反 應器內部流場和溫度場影響甚大,因此本研究採用 H = 6 cm 和 H = 3 cm 兩個不同的反應器高度,配合無因次參數 Re 數、Gr 數與混合對 流參數 Gr/Re2,探討其對 CVD 製程的影響。 首先對高度 H = 6 cm 的反應器進行模擬,模擬結果之溫度分布 如圖 4-17、圖 4-18 所示,發現在此高度設定下,由於晶圓乘載盤溫

度較高,周圍氣體溫度較低,存在著溫度梯度與密度差,加上反應器 高度足夠讓自然對流發展,故可看到主氣流在流過大約 1/3 晶圓承載 盤後,承載盤上方開始有數個溫度凸點出現,此代表反應腔體內已有 自然對流的現象產生,對照流場狀況,如圖 4-19、圖 4-20,可更明顯 看到乘載盤上方之流動因自然對流的關係,在 z 方向產生數個渦流 (Vortices)擾動流場,阻礙主氣流的前進。因為有這樣的渦流擾動現象 發生,對反應氣體擴散到晶圓表面進行沉積的過程亦產生了顯著的影 響,如圖 4-21 到圖 4-23,可發現三氯矽烷在乘載盤上 xy 平面的分佈 呈現不均勻的情形,因此薄膜的生長速率亦呈現出忽快忽慢不均勻的 情形,最終使得不易去控制薄膜品質。為了了解是什麼樣的幾何條件 會發生這樣的自然對流,本研究分別去計算 Re 數、Gr 數與 Gr/Re2 數,計算結果如表 4-1,從表可看到在 H = 6 cm 下,Gr/Re2數為 59.6 已超出臨界值(35)[36]許多,故自然會有自然對流產生。 為了消弭反應腔體內的自然對流,本研究嘗試將反應器高度縮小 為原來的 1/2,即 H = 3 cm 後進行模擬,同時去計算此時之 Re 數、 Gr 數與 Gr/Re2數,結果同樣列於表 4-1,此時可發現 Gr/Re2數下降 了近 9 倍來到 6.9,已明顯低於臨界值(35)[36],故照理說應該不會再 出現自然對流。接著看 H = 3 cm 下模擬結果之溫度分布,如圖 4-24、 圖 4-25,雖然晶圓乘載盤上方仍有溫度梯度與密度差存在,但因為高 度縮小有效地壓制住自然對流的發展空間,加上本研究是在定流量下 進行模擬,故高度縮小勢必使得進口流速增加,增強強制對流現象來 壓制自然對流,故觀察後可發現已無出現自然對流現象,對照流場狀 況如圖 4-26、圖 4-27,因為已無自然對流,在乘載盤上方 z 方向也沒 有看到任何渦流出現。接著觀察三氯矽烷的質量分率與薄膜生長速率 狀況,如圖 4-28 到圖 4-30,因為已無渦流擾動流場,故呈現出有別 於 H = 6 cm 的結果,其質量分布相當均勻為從進口處最多,並朝向

出口處逐漸遞減的情形,因此薄膜的生長速率亦呈現出均勻之分布, 易於去控制薄膜品質,而其中靠近出口處之分布有偏一邊之情形為晶 圓乘載盤旋轉所驅使之結果。最後,將薄膜生長速率沿承載盤切線方 向積分後取平均,可得到如圖 4-31 的薄膜生長速率分布圖,此圖兩 條垂直線所夾出之區域為晶圓所在處,觀察後可發現相對於乘載盤中 心點,晶圓外側之薄膜生長速率稍大於內側 0.15 μm/min 左右,而這 樣的差距對薄膜均勻度而言還不能說是相當好,故有待後續改變相關 之製程參數,如:乘載盤轉進、進口流量與進氣比例等來改善增進薄 膜之均勻度。

表 4-1 固定流量、承載盤溫度與轉數下, 改變反應器高度對相關無因次參數之影響

圖 4-2 文獻[23]之流線分布圖

圖 4-4 文獻[23]之溫度分布圖(K)

圖 4-6 晶圓上方溫度比較圖

圖 4-8 多片水平式 CVD 反應器示意圖

圖 4-11 全反應動力模式與文獻[7]實驗結果比較圖

圖 4-12 全反應模式、修正後全反應模式 、LH 模式與文獻[7]實驗結果比較圖

圖 4-15 網格測試比較圖

圖 4-17 高度 H=6cm,yz 平面溫度分布圖

圖 4-19 高度 H=6cm,xy 平面 z 方向速度分布圖

圖 4-21 高度 H=6cm,yz 平面 SiHCl3質量分率分布圖

圖 4-24 高度 H=3cm,yz 平面溫度分布圖

圖 4-26 高度 H=3cm,xy 平面 z 方向速度分布圖

圖 4-28 高度 H=3cm,yz 平面 SiHCl3質量分率分布圖

圖 4-30 高度 H=3cm,薄膜生長速率分布圖

第五章 結論

本研究使用商用計算流體力學軟體 FLUENT,針對單片垂直式與 多片水平式化學氣象沉積反應器進行數值模擬,結果成功模擬出其內 部的流場、溫度場與濃度場情況。隨後就化學反應動力模式的不同, 分別使用三種不同的模式與實驗作比較,驗證其對薄膜沉積速率預測 的準確性。最後,改變不同的反應器高度,探討內部流場之強制對流 和自然對流之間的強弱關係。 根據以上研究方向可歸納出以下 3 點結果: (1) 本研究所使用的物理模型和基本假設,在與文獻比較之後呈現相 當不錯的再現性,證明了本研究的採用的物理模型和基本假設是 合理可行的。 (2) 三種不同化學動力模式相互比較結果,Langmuir-Hinshelwood 反 應動力模式是比較好的選擇,它不僅對薄膜沉積速率有良好的預 測準確性,模擬所需的計算量也不大。 (3) CVD 反應器高度對反應器內部熱流場、濃度場及薄膜生長有決定 性的影響,當混合對流參數 Gr/Re2超出臨界值(35)之後,內部流 場將由穩定地強制對流轉變為不穩定的自然對流,而自然對流將 大大減低薄膜生長之品質。參考文獻

[1] G. Wahl, "Hydrodynamic description of CVD processes," Thin Solid

Films, vol. 40, p. 13, 1977.

[2] K. F. Jensen and D. B. Graves, "Modeling and analysis of low pressure CVD reactors," J. Electrochem. Soc., vol. 130, p. 1950, 1983.

[3] M. E. Coltrin, R. J. Kee, and J. A. Miller, "A mathematical model of the coupled fluid mechanics and chemical kinetics in a Chemical Vapor Deposition reactor," J. Electrochem. Soc., vol. 131, p. 425, 1984.

[4] H. K. Moffat and K. F. Jensen, "Three-dimensional flow effects in silicon CVD in horizontal reactors," J. Electrochem. Soc., vol. 135, p. 459, 1988.

[5] C. R. Kleijn and C. J. Hoogendoorn, "A study of 2- and 3-D transport phenomena in horizontal chemical vapor deposition reactors," Chem. Engng. Sci., vol. 46, p. 321, 1991.

[6] H. Habuka, M. Katayama, M. Shimada, and K. Okuyama, "Numerical Evaluation of Silicon-Thin Film Growth from

SiHCl3-H2 Gas Mixture in a Horizontal Chemical Vapor Deposition Reactor," Jpn. J. Appl. Phys., vol. 33, p. 1977, 1994.

[7] H. Habuka, T. Nagoya, M. Katayama, M. Shimada, and K.

Okuyama, "Modeling of Epitaxial Silicon Thin-Film Growth on a Rotating Substrate in a Horizontal Single-Wafer Reactor," J.

Electrochem. Soc., vol. 142, p. 4272, 1995.

[8] H. Habuka et al., "Model on transport phenomena and epitaxial growth of silicon thin film in SiHCl3-H2 system under atmospheric pressure," Journal of Crystal Growth, vol. 169, p. 61, 1996.

[9] H. Habuka, M. Katayama, M. Shimada, and K. Okuyama,

"Nonlinear increase in silicon epitaxial growth rate in a SiHCl3-H2 system under atmospheric pressure," Journal of Crystal Growth, vol. 182, p. 352, 1997.

[10] S. Kommu, G. M. Wilson, and B. Khomami, "A

Single-Wafer Chemical Vapor Deposition Reactors," J. Electrochem.

Soc., vol. 147, p. 1538, 2000.

[11] H. Habuka, "Hot-wall and cold-wall environments for silicon

epitaxial film growth," Journal of Crystal Growth, vol. 223, p. 145, 2001.

[12] A. G. Salinger, R. P. Pawlowski, J. N. Shadid, and B. G. van

Bloemen Waanders, "Computational Analysis and Optimization of a Chemical Vapor Deposition Reactor with Large-Scale Computing,"

Ind. Eng. Chem. Res., vol. 43, p. 4612, 2004.

[13] A. Veneroni, D. Moscatelli, and M. Masi, "Modeling of large-scale horizontal reactor for silicon epitaxy," Journal of Crystal Growth, vol. 275, p. e289, 2005.

[14] H. Habuka et al., "Small-Batch Reactor Development for Silicon Epitaxial Film Growth Based on Theory of Transport Phenomena," in 209th ECS Meeting, 2007, p. 21.

[15] R. Pollard and J. Newman, "Silicon deposition on a rotating disk," J.

Electrochem. Soc., vol. 127, p. 744, 1980.

[16] G. Evans and R. Greif, "A numerical model of the flow and heat transfer in a rotating disk chemical vapor deposition reactor," J.

Heat Trans, vol. 109, p. 928, 1987.

[17] M.E. Coltrin, R.J. Kee, and G.H. Evans, "A mathematical model of the fluid mechanics and gas-phase chemistry in a rotating disk chemical vapor deposition reactor," J. Electrochem. Soc., vol. 136, p. 819, 1989.

[18] R.W. Davis, E.F. Moore, and M.R. Zachariah, "Numerical modeling of particle dynamics in a rotating disk Chemical Vapor Deposition reactor," Journal of Crystal Growth, vol. 132, p. 513, 1993.

[19] C. Theodoropoulos, T. J. Mountziaris, H. K. Moffat, and J. Han, "Design of gas inlets for the growth of gallium nitride by

metalorganic vapor phase epitaxy," Journal of Crystal Growth, vol. 217, p. 65, 2000.

[20] C. R. Klejin, "Computational modeling of transport phenomena and detailed chemistr in chemical vapor deposition - a benchmark

[21] B. Mitrovic, A. Gurary, and L. Kadinski, "On the flow stability in vertical rotating disc MOCVD reactors under a wide range of process parameters," Journal of Crystal Growth, vol. 287, p. 656, 2006.

[22] W. T. Cheng, H. C. Li, and C. N. Huang, "Simulation and optimization of silicon thermal CVD through CFD integrating Taguchi method," Chemical Engineering Journal, vol. 137, p. 603, 2008.

[23] C. H. Lin, W. T. Cheng, and J. H. Lee, "Effect of embedding a

porous medium on the deposition rate in a vertical rotating MOCVD reactor based on CFD modeling," International Communications in

Heat and Mass Transfer, vol. 36, p. 680, 2009.

[24] J. Juza and J. Cermak, "Phenomenological model of the CVD epitaxial reactor," J. Electrochem. Soc., vol. 129, p. 1627, 1982. [25] L. Yang, B. Farouk, and R. L. Mahajan, "Three-dimensional

predictions of silicon deposition in a barrel type CVD reactor," J.

Electrochem. Soc., vol. 139, p. 2666, 1992.

[26] E. De Paola and P. Duverneuil, "Simulation of silicon deposition from SiHCl3 in a CVD barrel reactor at atmospheric pressure,"

Computers Chem. Engng., vol. 22, p. S683, 1998.

[27] P. M. Frijlink, "A new versatile, large size MOVPE rector," Journal

of Crystal Growth, vol. 93, p. 207, 1988.

[28] C. Werner, M. Ilg, and K. Uram, "Three-dimensional equipment modeling for Chemical Vapor Deposition," J. Vac. Sci Technol A, vol. 14, p. 1147, 1996.

[29] T. Bergunde et al., "Heat transfer and mass transport modeling in a multiwafer MOVPE reactor: modelling and experimental studies,"

Journal of Crystal Growth, vol. 170, p. 66, 1997.

[30] P. Ho et al., "Chemical Kinetics for Modeling Silicon Epitaxy from Chlorosilanes," in 194th Meeting of the Electrochemical Society, 1998.

[31] G. Valente, C. Cavallotti, M. Masi, and S. Carra, "Reduced order model for the CVDof epitaxial silicon from silane and

[32] 維基百科 - Wikipedia. http://www.wikipedia.org

[33] M. Masi, M. D. Stanislao, and A. Veneroni, "Fluid-dynamics during vapor epitaxy and modeling," Prog. Cryst. Growth Charact. Mater., vol. 47, p. 239, 2003.

[34] C. R. Kleijn, "Numerical Simulation of Flow and Chemistry in Thermal Chemical Vapor Deposition Processes," in Chemical

Physics of Thin Film Deposition Processes for Micro- and

Nano-Technologies, NATO Science Series., 2001, vol. 55, p. 119.

[35] C. R. Biber, C. A. Wang, and S. Motakef, "Flow regime map and deposition rate uniformity in vertical rotating-disk OMPVE reactors," Journal of Crystal Growth, vol. 123, p. 545, 1992. [36] K. W. Park and H. Y. Pak, "Characteristics of Three-Dimensional

Flow, Heat, and Mass Transfer in a Chemical Vapor Deposition Reactor," Numerical Heat Transfer: Part A: Applications, vol. 37, p. 407, 2000.

[37] C. Cavallotti and M. Masi, "Epitaxy Growth Theory:Vapor-Phase and Surface Chemistry," in Silicon Epitaxy.: Semiconductors and Semimetals, 2001, ch. 2.

[38] R. B. Bird, W. E. Stewart, and E. N. Lightfoot, Transport

Phenomena, 2nd ed.: Wiley, 2002.

[39] B. E. Poling, J. M. Prausnitz, and J. P. O'connell, Properties of

Gases and Liquids, 5th ed.: McGRAW-HILL, 2001.

![圖 1-1 CVD 系統組成示意圖[32]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/18.892.143.748.157.945/圖11CVD系統組成示意圖32.webp)

![圖 1-3 垂直式反應器示意圖[33]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/19.892.245.631.121.1041/圖13垂直式反應器示意圖33.webp)

![圖 1-5 晶圓上方 SiHCl 3 質量分率受熱擴散效應之影響[7]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/20.892.203.698.152.1057/圖15晶圓上方SiHCl3質量分率受熱擴散效應之影響7.webp)

![圖 1-7 不同進氣口型式對薄膜沉積均勻度之影響[19]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/21.892.215.685.112.1060/圖17不同進氣口型式對薄膜沉積均勻度之影響19.webp)

![圖 1-9 乘載盤旋轉轉速對薄膜沉積均勻性之影響[14]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/22.892.200.696.275.830/圖19乘載盤旋轉轉速對薄膜沉積均勻性之影響14.webp)

![表 2-1 Pauline Ho 反應動力模式使用之反應方程式[30]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/32.892.146.745.395.824/表21PaulineHo反應動力模式使用之反應方程式3.webp)

![圖 2-1 CVD 製程的化學反應生長機制示意圖[34]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/33.892.203.702.119.1039/圖21CVD製程的化學反應生長機制示意圖34.webp)

![圖 3-1 相鄰網格中心點及離散面相關位置示意圖[40]](https://thumb-ap.123doks.com/thumbv2/9libinfo/8264283.172347/40.892.164.745.346.800/圖31相鄰網格中心點及離散面相關位置示意圖4.webp)