鋼結構建築防鏽蝕工法之研究

125

0

0

全文

(2)

(3) 鋼結構建築防鏽蝕工法之研究. 研究主持人:何明錦 協同主持人:黃 然、張建智 研 究 助 理:陳建宏、張志宇. 內政部建築研究所研究報告 中華民國 96 年 12 月.

(4) ARCHITECTURE AND BUILDING RESEARCH INSTITUTE MINISTRY OF THE INTERIOR. REPORT. on Corrosion Prevention and Control of Steel Structures. By Ming-Chin HO Ran Huang Jiang-Jhy Chang Chuen-Hung Chen Chih-Yu Chang. December, 2007.

(5) 目次. 目次 目次 ............................................................................................................... I 表次 ............................................................................................................ III 圖次 .............................................................................................................. V 摘要 ........................................................................................................... VII 第一章 緒論................................................................................................. 1 緒論 第一節 研究緣起與背景............................................................... 1 研究緣起與背景 第二節 研究目的........................................................................... 2 研究目的 第三節 研究方法與流程............................................................... 2 研究方法與流程 第二章 文獻回顧......................................................................................... 5 文獻回顧 第一節 防蝕機理概述................................................................... 5 防蝕機理概述 第二節 暴露環境分類................................................................... 9 暴露環境分類 第三節 防護塗漆系統................................................................. 11 防護塗漆系統 第四節 試驗室性能試驗法......................................................... 20 試驗室性能試驗法 第三章 試驗計畫....................................................................................... 29 試驗計畫 第一節 試驗變數及試片............................................................. 29 試驗變數及試片 第二節 表面防護系統................................................................. 30 表面防護系統 第三節 試驗方法......................................................................... 32 試驗方法 第四節 試驗儀器及設備............................................................. 37 試驗儀器及設備 第四章 結果與討論................................................................................... 41 結果與討論 第一節 塗層外觀及厚度............................................................. 41 塗層外觀及厚度 第二節 熱浸鍍鋅檢驗結果......................................................... 42 熱浸鍍鋅檢驗結果 第三節 塗層物理試驗................................................................. 45 塗層物理試驗 第四節 塗層化學抗性試驗法..................................................... 50 塗層化學抗性試驗法 第五節 塗膜耐久性試驗法......................................................... 57 塗膜耐久性試驗法 第六節 綜合討論......................................................................... 70 綜合討論 第五章 結論與建議................................................................................... 73 結論與建議 第一節 結論................................................................................. 73 結論 第二節 建議................................................................................. 75 建議 附錄一 鋼結構防蝕塗漆技術 77 鋼結構防蝕塗漆技術手冊 技術手冊(草案 手冊 草案)................................................ 草案 I.

(6) 鋼結構建築防鏽蝕工法之研究. 附錄二 審查會議紀錄.............................................................................103 審查會議紀錄 參考書目 ...................................................................................................109. II.

(7) 表次. 表次 表 2-1 腐蝕分類 ...................................................................................... 10 表 2-2 台灣地區腐蝕環境分類 .............................................................. 11 表 2-3 腐蝕環境、 腐蝕環境、使用壽命和塗膜厚度的關係 .................................. 16 表 2-4 規定乾膜厚度與公差 .................................................................. 16 表 2-5 塗層保護系統實例 ...................................................................... 17 表 2-6 塗層保護系統實例(續 塗層保護系統實例 續)................................................................ 18 表 2-7 循環試驗及試驗順序 .................................................................. 25 表 3-1 噴砂級別 ...................................................................................... 29 表 3-2 表面處理之標準對應 .................................................................. 29 表 3-3 防護系統編號 .............................................................................. 30 表 3-4 防護系統編號說明 ...................................................................... 30 表 3-5 附著性試驗之評定點數表(方格法 34 附著性試驗之評定點數表 方格法)............................................ 方格法 表 3-6 附著性試驗之評定點數表(×切割黏帶法 附著性試驗之評定點數表 切割黏帶法) 切割黏帶法 ................................. 34 表 3-7 膜厚計規格 .................................................................................. 37 表 3-8 鹽霧複合耐候試驗箱之試驗項目與範圍 .................................. 38 表 4-1 塗層厚度(µm) .............................................................................. 42 塗層厚度 表 4-2 附著量試驗結果 .......................................................................... 43 表 4-3 塗層衝擊損傷評分方式 .............................................................. 46 表 4-4 塗層衝擊損傷評分表 .................................................................. 46 表 4-5 塗層表面硬度 .............................................................................. 48 表 4-6 耐磨損指數 .................................................................................. 50 表 4-7 耐酸 30 天硬度試驗結果 ............................................................ 51 表 4-8 耐酸 30 天附著性試驗結果 ........................................................ 51 表 4-9 耐鹼 30 天硬度結果 .................................................................... 54 表 4-10 耐鹼 30 天硬度結果 .................................................................... 56 表 4-11 鹽水噴霧試驗 500 小時腐蝕面積率與數字分級 ...................... 58 表 4-12 鹽水噴霧試驗重量變化(g).......................................................... 59 鹽水噴霧試驗重量變化 表 4-13 表面受損之腐蝕型態 .................................................................. 70. III.

(8) 鋼結構建築防鏽蝕工法之研究. IV.

(9) 圖次. 圖次 圖 1-1 研究流程 ........................................................................................ 3 圖 2-1 不同防蝕機理之腐蝕電位與腐蝕電流示意 ................................ 6 圖 2-2 陰極控制防護電化學機理 陰極控制防護電化學機理 ............................................................ 7 圖 2-3 陽極控制防護電化學機理 ............................................................ 7 圖 2-4 電位控制防護電化學機理 ............................................................ 8 圖 2-5 混合控制防護電化學機理 混合控制防護電化學機理 ............................................................ 8 圖 2-6 電位控制有機/無機塗層電化學機理 電位控制有機 無機塗層電化學機理 ........................................... 9 圖 2-7 光澤度測定裝置示意 .................................................................. 21 圖 2-8 塗膜厚度取點位置示意 塗膜厚度取點位置示意 .............................................................. 22 圖 2-9 落砂試驗示意 .............................................................................. 23 圖 3-1 熱浸鍍鋅作業流程 ...................................................................... 31 圖 3-2 膜厚計 .......................................................................................... 37 圖 3-3 維氏硬度儀 .................................................................................. 38 圖 3-4 鹽霧複合耐候試驗機與設定操作面板 ...................................... 39 圖 4-1 試片外觀 ...................................................................................... 41 圖 4-2 塗層厚度 ...................................................................................... 42 圖 4-3 附著性試驗後試片外觀 .............................................................. 43 圖 4-4 附著量試驗前後試片外觀變化 .................................................. 44 圖 4-5 附著性試驗 .................................................................................. 45 圖 4-6 EZ 衝擊試驗後外觀 .................................................................... 47 圖 4-7 SZ 衝擊試驗後外觀 衝擊試驗後外觀 .................................................................... 47 圖 4-8 硬度試驗結果 .............................................................................. 48 圖 4-9 落砂試驗後試片外觀 .................................................................. 49 圖 4-10 浸漬強酸溶液 24 小時塗層外觀 ................................................ 52 圖 4-11 浸漬強酸溶液 30 天後塗層外觀 ................................................ 52 圖 4-12 EZ 及 AZ 試片耐酸試驗後外觀 ................................................ 53 圖 4-13 SZ 試片 30 天強酸浸漬後網格區域鏽蝕狀態 .......................... 53 圖 4-14 耐酸 30 天前後硬度比較圖 ........................................................ 54 圖 4-15 浸漬強鹼溶液 24 小時塗層外觀 ................................................ 55 V.

(10) 鋼結構建築防鏽蝕工法之研究. 圖 4-16 浸漬強鹼溶液 30 天後塗層外觀 ................................................55 圖 4-17 浸漬氯化鈉溶液 30 天後塗層外觀 ............................................56 圖 4-18 浸漬氯化鈉溶液 3 個月後塗層外觀 ..........................................57 圖 4-19 鹽水噴霧試驗 500 小時後塗層外觀 ..........................................59 圖 4-20 鹽水噴霧試驗 2500 小時後塗層外觀 ........................................60 圖 4-21 鹽水噴霧試驗 2500 小時後 C 試片外觀 ...................................60 圖 4-22 鹽水噴霧試驗重量損失 ..............................................................61 圖 4-23 鹽水噴霧試驗各試片腐蝕速率 ..................................................61 圖 4-24 耐濕試驗 500 小時後塗層外觀 ..................................................62 圖 4-25 耐濕試驗 2000 小時後塗層外觀 ................................................63 圖 4-26 UV-B 紫外燈照射後 Z 試片外觀變化 .......................................64 圖 4-27 UV-B 紫外燈照射後 C 試片外觀變化.......................................64 試片外觀變化 圖 4-28 UV-B 紫外燈照射後 P1 試片外觀變化 .....................................65 圖 4-29 UV-B 紫外燈照射後 P2 試片外觀變化 .....................................65 圖 4-30 UV-B 紫外燈照射後 EZ 試片外觀變化 ....................................66 圖 4-31 UV-B 紫外燈照射 SZ 試片 30 天後外觀變化...........................66 天後外觀變化 圖 4-32 UV-B 紫外燈照射 EP 試片 30 天後外觀變化...........................67 天後外觀變化 圖 4-33 UV-B 紫外燈照射 E1 試片 30 天後外觀變化 ...........................67 圖 4-34 UV-B 紫外燈照射 E2 試片 30 天後外觀變化 ...........................68 圖 4-35 UV-B 紫外燈照射 AZ 試片 30 天後外觀變化 ..........................68 圖 4-36 曝曬試驗 500 小時後塗層外觀 ..................................................69 圖 4-37 曝曬試驗 2000 小時後塗層外觀 ................................................69. VI.

(11) 摘要. 摘要 關鍵字:塗層、有機物、犧牲陽極、電位防蝕、性能驗證、手冊. 一、 研究緣起 台灣地區現行鋼結構建築物內部構件表面處理以達到需求防火時效為優先要 件,室內防火設計的方式主要採用表面包覆處理,亦即以防火被覆、混凝土或防 火板材等保護鋼構件,一般情況不再進行其他防蝕處理措施;然而,依 ISO 12944-2 腐蝕環境分類台灣地區屬於中、高等級(C4)至嚴重等級(C5)的腐蝕影響區域,鋼結 構建築物暴露於外部環境的構件或配件仍然於會產生普遍明顯腐蝕的現象,鋼結 構建築物腐蝕破壞的案例亦時有所見,因此,探討鋼結構防鏽蝕材料、技術與工 法仍有其必要性。. 二、 研究方法及過程 鑑於國內新建與既有之鋼結構建築物防蝕工法尚未建立完備之際,參照相關 資料與討論結果,本研究計畫分成三部分執行,第一部分:藉由蒐集國內外文獻 資料,彙整腐蝕環境分類、鋼結構防蝕材料、技術與工法等資料;第二部分:選 取不同防蝕機理與屬性類別(generic type)的商業化產品製作塗層鋼材試片進行試 驗室性能驗證試驗,其中包括物化性與抗腐蝕性試驗及加速與自然暴露試驗;第 三部分:獲致相關塗層防蝕效能資訊並參照 ISO 規範擬定鋼結構防蝕塗漆技術手 冊草案,以提供工程界應用參考。. 三、 重要發現 台灣屬高溫及高濕度亞熱帶海島型氣候,且部分地區受到高度工業化因素的 影響,環境因素會造成台灣大部分地區鋼結構易生銹蝕,此外,國內鋼結構使用 的鋼鐵構件於施工前處理步驟與施工組裝後的防蝕保護措施均無可依遵循的嚴謹 規範或可資引用的技術手冊,導致結構物在一般使用的條件下,常因忽略嚴重腐 蝕環境因素及使用前未進行適當的防護處理或使用後未進行定期維護工程,所以 常於結構物預期使用年限內發生鋼構件嚴重腐蝕,甚且影響整體結構物的安全性 或使用性,更且達到不堪使用的情況,例如台東三仙台大橋完工後六年就發生嚴 重腐蝕,以及十八王公橋及重陽大橋完工不到三年亦發生腐蝕必須進行維修補強 的工作。許多案例證明若鋼結構於規劃、設計階段時,未考量適當防蝕材料或工. VII.

(12) 鋼結構建築防鏽蝕工法之研究. 法,將會導致完工使用後付出更多的維修與維護成本,使得生命週期成本大幅提 高。所以鋼結構物的防蝕設計與施工為影響結構物品質與成本的重要因素之一。 本研究計畫中附著性與耐衝擊性試驗結果顯示除環氧樹脂鋅粉塗料、無機鋅 粉塗料試片有些微凹痕外,其他塗料塗層均無明顯剝落現象,亦即試驗塗層大致 具有良好的附著性與耐衝擊性。硬度試驗結果顯示金屬鍍層具有較高的硬度,但 從落砂試驗可以看出環氧樹脂與 PU 塗層,硬度雖然不高,卻也有良好的耐磨性, 此因 PU 與環氧樹脂塗層材料有較高的韌性,降低落砂的衝擊效應,同時或至適當 的耐磨性;但鋅粉塗層的硬度與耐磨性卻相對較低。耐酸試驗結果顯示熱浸鍍鋅 與鋅粉塗層的耐強酸性能較差,但鋅鋁塗層卻具有較好的耐酸性,另外,環氧樹 脂與 PU 塗層皆有相對較佳的耐酸性。耐鹼試驗、耐鹽水試驗以及耐濕試驗結果顯 示各種塗層均無劣化現象。加速耐候試驗顯示環氧樹脂系列塗層抗紫光線輻射的 能力較差,紫光線輻射下的鋅粉塗層也有些微顏色改變情形。鹽水噴霧試驗與自 然曝曬試驗結果顯示熱浸鍍鋅、鋅粉塗層及鋅鋁塗層都有不錯的防蝕能力,但熱 浸鍍鋅塗層表面色會變暗,光澤度變差,影響美觀性。PU 與環氧樹脂系列塗層在 刮痕以外的區域無鏽蝕產生,刮痕深及基材鏽蝕會塗層底部延伸至表面。 參照試驗結果與 ISO 規範擬定鋼結構防蝕塗漆技術手冊草案,其中包括暴露 環境分類、塗漆防蝕設計考量、表面類型及塗漆施作前表面處理、塗漆防蝕系統、 試驗室性能試驗法及塗漆作業執行與監督及允收標準等,可作為國內材料商,設 計工程師、營造商與業主應用或參考。. 四、 主要建議事項 目前鋼結構防蝕工程尚未針對塗漆塗層系統訂定設計、材料、施工、監工、 性能試驗法與驗收等相關規範,本研究藉由蒐集國內外學術研究成果、規範或案 例,以及進行鋼結構防蝕塗層性能試驗,以獲得相關塗層防蝕效能資訊並擬定鋼 結構防蝕塗漆技術手冊草案。綜合提出下列建議: 鋼結構防蝕塗漆技術手冊適用作為鋼結構腐蝕防護塗漆系統相關技術之參 考。應用範圍依鋼結構形式、基材表面狀況及塗漆施作前表面處理方式、鋼結構 腐蝕暴露環境、防護塗漆系統屬性類別、施工或作業方式以及腐蝕防護系統耐久 性需求等而決定之。適用的類型為使用碳鋼或低合金鋼(厚度不小於 3mm)參照規 範設計製作完成的鋼結構。表面型式及表面處理分為:未塗封表面,熱噴鋅、鋁 或其合金表面、熱浸鍍鋅表面、電鍍鋅表面、滲鋅防蝕表面、塗漆表面。本手冊. VIII.

(13) 摘要. 僅規定塗漆塗層相關技術。結構物於大氣中腐蝕環境分為六類,結構物於水中或 土中腐蝕環境分為三類。塗漆系統分類為:粉末塗封材料、熱烘瓷漆、熱固塗漆、 大於 2mm 乾膜厚塗封、表面化學處理產品。塗層系統耐久性分為低、中及高三類。. IX.

(14)

(15) 第一章 緒論. 第一章 第一章 緒論 第一節 研究緣起與背景 一、研究緣起 台灣鋼結構建築物多興建於高溫潮濕易腐蝕環境,未施作防蝕工程或使用不 當防蝕工法,會降低鋼結構服務品質與使用壽命,增加為修補強頻率,提高結構 物的生命週期成本,所以彙整研析鋼結構物防鏽蝕材料與工法以延長鋼結構之的 使用品質、安全與壽命,為目前國內營建產業界努力推動永續發展、永續建築的 重要課題之一。台灣地區高樓層建築物因耐震及完工時效考量,使用鋼結構取代 鋼筋混凝土結構的案例逐年增加,土木構造物亦因外觀、跨距及耐震考量,常採 用鋼材為主結構材料。然而國內大部分區域屬的多雨潮濕副熱帶型氣候,依 ISO 分類多為嚴重腐蝕暴露區,對於構件裸露於大氣腐蝕環境下的鋼結構建築物,防 蝕材料的選擇與施工更是鋼構建築物使用品質與安全的關鍵要素。台灣地區現行 鋼結構建築物內部構件表面處理以達到需求防火時效為優先要件,室內防火設計 的方式主要採用表面包覆處理,亦即以防火被覆、混凝土或防火板材等保護鋼構 件,一般情況不再進行其他防蝕處理措施;然而,依 ISO 12944-2 腐蝕環境分類台 灣地區屬於中、高等級(C4)至嚴重等級(C5)的腐蝕影響區域,鋼結構建築物暴露於 外部環境的構件或配件仍然於會產生普遍明顯腐蝕的現象,鋼結構建築物腐蝕破 壞的案例亦時有所見,因此,探討鋼結構防鏽蝕材料、技術與工法仍有其必要性。 鑑於國內新建與既有鋼結構建築物防蝕工法尚未具體完整建立之際,本研究擬藉 由蒐集國內外文獻資料,彙整出適用於國內建築物使用環境之防鏽蝕工法,另外 選取不同防蝕機理與其商業化產品製作成塗封鋼材試片進行一系列效能驗證試 驗,其中包括物化性與抗蝕性等試驗。目前鋼結構建築物防鏽蝕工法尚未明訂規 範,本研究擬蒐集國內外學術研究成果、規範或案例,以及進行鋼結構防蝕塗層 性能試驗,以獲得相關塗層防蝕效能資訊並擬定鋼結構防蝕塗漆技術手冊草案。. 二、研究背景 鋼鐵材料被使用在各種工程領域中如機械零件、石油管路、船舶、飛機及土 木工程的鋼筋和鋼結構等,都可以見到它的蹤跡,是目前人類使用量最多的一種 金屬材料。鋼材最初是由鐵礦經施加熱能冶煉而成的,依據熱力學的概念,自然 界中任何物質都有趨向能量較低的方向發展,而金屬腐蝕正是一種放出能量的自. 1.

(16) 鋼結構建築防鏽蝕工法之研究. 然發生的現象,因此在暴露環境允許下,鋼鐵材料將會產生自發的腐蝕。除了材 料本身的屬性類別外,暴露環境因子 (corrosion stress) 對腐蝕發展速度與範圍也有 很大的影響。台灣位處亞熱帶且四面環海,擁有高溫潮濕的氣候,屬於有利於腐 蝕發展的環境,再加上近幾年工業及交通廢氣污染日益嚴重,更使得鏽蝕造成的 結構損害問題更趨嚴重。若不採取對應的防蝕措施,鋼結構會發生腐蝕損害 (corrosion damage),對國家社會經濟、人身安全造成直接或間接的損失和傷害,對 保存地球資源或降低能源耗損而言更有負面影響。統計資料顯示全世界鋼鐵年產 量 25% 會因鏽蝕而消耗損,而美國因腐蝕所造成的經濟損失約占國民生產毛額的 3~5%,鏽蝕產生的損失約有 40%可以藉由適當的防蝕措施而加以避免,所以金屬 防蝕技術的相關研究與防蝕材料的研發也就成了各國政府及民間團體戮力支持的 重要課題,始能降低腐蝕造成的損害。. 第二節 研究目的 鋼結構建築物暴露於溫濕易腐蝕環境,為確保結構物的使用品質與安全,彙 整防鏽蝕材料與工法等資訊,為目前土木、建築界推動永續經營的重要課題。本 研究為探討鋼結構建築物使用不同防鏽蝕材料與工法、技術與機理及延壽效益,。 本研究計畫針對目前國內公共工程最常應用之「表面隔絕腐蝕環境法」於鋼結構 防蝕等工法,依下述研究目的與方向進行探討分析。 (1)彙整分析文獻及相關資料,比較國內外鋼結構建築防鏽蝕工法或技術; (2)進行防鏽蝕塗層材料性能驗證試驗,以獲致適於台灣地區之防鏽蝕工法; (3)草擬鋼結構防蝕塗漆技術手冊草案包括防鏽蝕機理、材料選擇及施工技術。. 第三節 研究方法與流程 本研究進行鋼結構建築防鏽蝕工法之研究,主要為文獻蒐集、分析與彙整, 以及進行相關指標性試驗,訂定草擬鋼結構防蝕塗漆技術手冊草案。研究流程如 圖 1-1 所示。. 2.

(17) 第一章 緒論. 國內外研究報告、文獻蒐集與歸納整理. 彙整國內鋼結構建築物 防腐蝕工法. 進行塗封鋼材試片性能驗證試驗. 訂定鋼結構防蝕塗漆技術手冊草案大綱. 期中報告. 專家座談會議. 提送「 鋼結構建築防鏽蝕工法之研究」成果報告. 圖 1-1 研究流程. 3.

(18) 鋼結構建築防鏽蝕工法之研究. 4.

(19) 第二章 文獻回顧. 第二章 文獻回顧 針對鋼鐵防蝕技術在國內外已有多年的研究經驗與報告,本研究計畫文獻彙 整與工作項目如下,(1)完成鋼結構防蝕機理分析與防護材料應用彙整;(2)歸納與 分析 ISO 規範;(3)評估塗膜厚度與塗膜主成份等變異參數,對施工便利性與防蝕 效能之關連性;(4)比較多種防鏽蝕工法耐久性;(5)維修、檢測、補強防蝕;(6)針 對多種防鏽蝕工法經探討與分析後,選擇最適型與經濟性防蝕方法;(7)配合腐蝕 環境,訂定建議之防蝕塗裝系統,以及其標準作業程序;(8)鋼結構建築物使用目 的分類;(9)試驗計劃中各種防蝕系統之施工作業內容,包括塗裝方法:刷塗、滾 塗、無氣噴塗;塗裝時間間隔;塗裝環境如溫度、濕度、通風、照明;塗裝膜厚 值;(10)表面處理等級與方法包括噴砂、酸洗、電動、手工具;(11)參考國內外既 有工法、技術規範、試驗標準;(12)塗裝工廠及工地檢驗項目及可行驗證項目。. 第一節 防蝕機理概述 不同防蝕機理之腐蝕電位與腐蝕電流示意如圖 2-1。針對鋼結構防蝕塗層技術 依機理可分為五大類型,初步彙整概述如下。 (1)陰極控制防護塗層(cathodic control protection by sacrificial metal coatings), 電化學機理示如圖 2-2。該機理為犧牲金屬的塗層,一般於鐵金屬表面施加一層 鋅,其腐蝕電位較裸露的鐵金屬低,因鋅塗層表面與陰極電位差增加,以及鋅的 氧化改變電流密度,一般可應用的塗層材料為鋅、鋁、錳、鎘與其它合金。 (2)陽極控制防護塗層(anodic control protection by noble metal coatings),電化學 機理示如圖 2-3。此方法為增加陽極電位,並於陽極鈍態金屬上塗層,一般使用塗 層材料為貴金屬如鉻、鎳與合金,其表面會於大氣下呈現鈍態狀,此類金屬材料 提供非常高的電阻以抗腐蝕。 (3)電位控制防護金屬塗層(electromotive force control protection by noble metal coatings),電化學機理示如圖 2-4。該方法係利用腐蝕電池電位於陰極與陽極電位 之差異,一般使用塗層材料為銅、銀、白金、金與其它合金。 (4)混合控制防護塗層(mixed control protection by conversion coatings) ,電化 學機理示如圖 2-5。利用表面塗層氧化作用增加陽極與陰極極化曲線的斜率,一般 使用塗層材料為無機的複合物如氧化鋁等。 (5) 電 位 控 制 有 機 / 無 機 防 護 塗 層 (electromotive force control protection by. 5.

(20) 鋼結構建築防鏽蝕工法之研究. organic/inorganic coatings),電化學機理如圖 2-6 所示。此塗層目的為增加腐蝕電池 電路阻抗,一般此法使用的塗層材料為有機的複合物如油漆等,該類型複合物塗 層能延緩離子的傳輸,因此能抑制腐蝕電池的形成。. 圖 2-1 不同防蝕機理之腐蝕電位與腐蝕電流示意 (1989 corrosion-resistant coatings technology P.12) ). 6.

(21) 第二章 文獻回顧. 2 2. 2+. -. 圖 2-2 陰極控制防護電化學機理 (1989 corrosion-resistant coatings technology P.12) ). 圖 2-3 陽極控制防護電化學機理 (1989 corrosion-resistant coatings technology P.16) ). 7.

(22) Cu. O2 + 2O 2H. + 4e. Electrode Potetial. Cu. 2+. +. 2e. 鋼結構建築防鏽蝕工法之研究. -. H 4O. 圖 2-4 電位控制防護電化學機理 (1989 corrosion-resistant coatings technology P.14) ). O2. +2 H2. O+. 4e 4O H-. 2+. Fe. e +2. Fe. 圖 2-5 混合控制防護電化學機理 (1989 corrosion-resistant coatings technology P.17) ). 8.

(23) 第二章 文獻回顧. 圖 2-6 電位控制有機/無機塗層電化學機理 電位控制有機 無機塗層電化學機理 (1989 corrosion-resistant coatings technology P.17) ). 第二節 暴露環境分類 暴露環境分類 一、ISO 腐蝕環境分類 ISO 依據大氣腐蝕現象將腐蝕環境分類為 C1、C2、C3、C4 與 C5-I 及 C5-M 六大項。 一般來說,鄉村地區、低污染的地區、有暖氣的建築內部等,是 C1 和 C2 環境。城市及工業環境、中等程度的汙染區、二氧化硫含量高、溫度高的生產 區是 C3 環境。工業區、沿海和化工廠等可視作 C4 環境。高濕度的工業區域汙染 特別厲害的是 C5I 工業腐蝕環境,高濕度加上高鹽度就是 C5M 海洋腐蝕環境,詳 述於表 2-1 所示。ISO12944 中列舉的腐蝕環境並無法涵蓋所有的情況,因此塗料 公司還要根據自己的研究和經驗進行特別的塗裝方案設計。. 9.

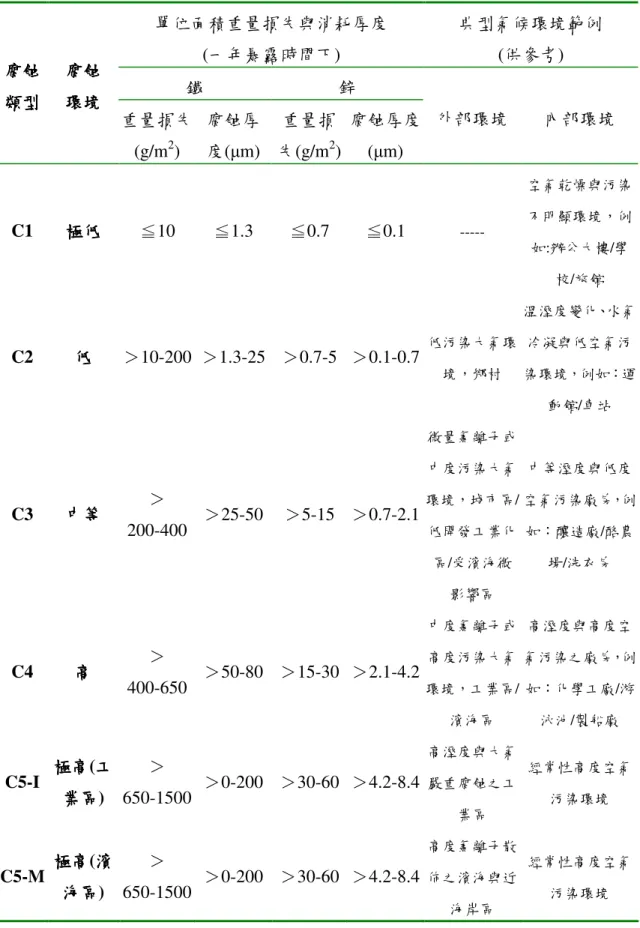

(24) 鋼結構建築防鏽蝕工法之研究. 表 2-1 腐蝕分類. 腐蝕. 腐蝕. 類型. 環境. 單位面積重量損失與消耗厚度. 典型氣候環境範例. (一年暴露時間下). (供參考). 鐵 重量損. 鋅 腐蝕厚. 重量損. 腐蝕厚. 外部環境. 內部環境. 失(g/m2) 度(µm) 失(g/m2) 度(µm) 空氣乾燥與污. C1. 極低. ≦10. ≦1.3. ≦0.7. ≦0.1. 染不明顯環 -----. 境,例如:辦公 大樓/學校/旅館 溫溼度變化、水 氣冷凝與低空. C2. 低. >10-200 >1.3-25 >0.7-5 >0.1-0.7. 低污染大氣環 氣污染環境,例 境,鄉村 如:運動館/車 站 微量氯離子或 中等溼度與低 中度污染大氣. C3. 中等. > 200-400. 度空氣污染廠. >25-50. >5-15 >0.7-2.1. 環境,城市區/ 房,例如:釀造 低開發工業化 廠/酪農場/洗衣 區/受濱海微影 房 響區 高溼度與高度 中度氯離子或. C4. 高. > 400-650. 空氣污染之廠. >50-80 >15-30 >2.1-4.2. 高度污染大氣 房,例如:化學 環境,工業區/ 工廠/游泳池/製 濱海區 船廠. C5-I. C5-M. 極高(工 極高 工. >. 業區) 業區 650-1500 極高(濱 極高 濱. >. 海區) 海區 650-1500. 高溼度與大氣. >0-200 >30-60 >4.2-8.4 嚴重腐蝕之工. 氣污染環境. 業區 高度氯離子散. >0-200 >30-60 >4.2-8.4 佈之濱海與近 海岸區. (ISO 12944-2: 1998) 10. 經常性高度空. 經常性高度空 氣污染環境.

(25) 第二章 文獻回顧. 二、台灣地區腐蝕環境 根據研究文獻指出,台灣地區腐蝕環境對照 ISO 腐蝕類型示如表 2-2,將台灣 地區進行腐蝕等級分類可得國內大部分區域為 C3 等級以上,以及濱海沿線為 C5 等級甚且超越 C5 以上,因此建築物之防蝕工程更應當謹慎規劃與執行。. 表 2-2 台灣地區腐蝕環境分類 腐蝕類型. 腐蝕環境. 台灣地區大氣環境下. C3. 中等. 奮起湖(阿里山). C4. 高. C5-I. 極高(工業區 極高 工業區) 工業區. C5-M. 極高(濱海區 極高 濱海區) 濱海區. C5+. 無定義. 基隆、土城、樹林、新竹、竹 東、斗南、小港、枋山、頭城 高雄、新營 台中港、新達港、台東大武、 台東市 陽明山、林口、墾丁佳樂水、 花蓮、澎湖湖西. (參照 參照ISO 12944-2分類 分類) 參照 分類. 第三節 防護塗漆 防護塗漆系統 金屬基材之表面防蝕處理塗層依材料性質可分為金屬塗層(metallic coating)與 非金屬塗層(nonmetallic coating)兩大類型,分別敘述如下。. 一、金屬塗層 鋼 鐵 基 材 之 表 面 處 理 加 工 方 式 包 括 熱 浸 塗 層 (hot-dip coating) 、 電 鍍 (elctroplating)、擴散(diffusion)、熱噴(thermal spray)、物理汽相沉積(physical vapor deposition)、化學汽相沉積(chemical vapor deposition)、機械塗層(mechanical coating) 七大類型。鋼材應用於建築與土木工程上,其防蝕塗層處理技術主要為熱浸塗層、 電鍍與擴散等三類,各處理方式之特性敘述如下: (一 一)表面處理方式 表面處理方式 (1)熱浸塗層 熱浸塗層 熱浸鍍鋅是各先進國家採用的防蝕方式,但國內的熱浸鍍鋅似乎使用年限不 11.

(26) 鋼結構建築防鏽蝕工法之研究. 夠久所以必須用到複合防蝕。而國內使用之塗層大多為環氧樹脂,主要為隔絕作 用,然而若有破損,其破損部份就會腐蝕,真要有效果還是必須使用富鋅塗料, 才有犧牲陽極陰極保護之效。 以熱浸方式進行表面處理為鋼材防蝕最受廣泛應用之方式,熱浸過程乃將欲 處理之鋼材表面清潔後置入熔融爐浴沉浸處理。熱浸方法包括:a.連續處理 (continuous process),將欲使用之塗層材料用量置入爐浴以控制塗層重量,再以 50psi 低 壓拭焊 方式 (low pressure wiping system)固 化 ,其 熱 浸塗 層 厚 度約 為 6~50µm;b.批次處理(batch mode),熱浸塗層厚度約為 50~130 µm。 熱浸金屬之熔點最大限制為 732℃(1350℉)。一般常使用之熱浸塗層以鋅 (zinc)、鋁(aluminum)或鋁鋅合金(zinc-aluminum alloys)為主。 (2)電鍍 電鍍 電鍍方式亦為表面處理常見之應用方式,電鍍方法首先將陰極之鋼板置入電 鍍槽中,另取一可行電極置於陽極,電鍍開始電解液之金屬離子逐漸減少,同時 附著於鋼板表面形成一薄層。一般電鍍膜厚約為 2~10µm。電鍍浴成分、電解質速 率(electrolyte velocity)、電流密度與溫度等控制因素將決定金屬或合金鍍層之化學 特性。電鍍浴成分含有水溶性塩類(aqueous salts)提供之離子以進行電化學反應; 進行負電性(electronegative)金屬電鍍時,例如欲電鍍鋁金屬,需使用熔化塩類或與 非質子性溶劑(aprotic solvent) 同時使用。一般以電鍍方式進行表面處理之金屬鍍 層包括鋅、鎳鋅(zinc-nickel)、鐵鋅(zinc-iron)、錫(tin)、鉻(chromium)、鎳(nickel)、 鎘(cadmium)與銅(copper)為主。 (3)擴散 擴散 應用擴散方式進行防蝕處理,乃將鋼材與防蝕金屬材料接觸,並於高溫環境 發生交互擴散,通常防蝕材料為粉末型。滲鋅防鏽法(sheradizing)為最早與最常以 擴散機理使用之方法,以鋅粉與鋼材於 370℃旋轉高溫爐形成鐵鋅合金層,合金層 厚度為 50~100µm,其中鐵含量占 8~10%。另外,鋁和鉻金屬亦以擴散方式應用於 鋼材表面之高溫氧化防蝕處理,以氣體型態擴散至金屬表面。. (二 二)表面處理 表面處理塗 表面處理塗層材料 鋼材之表面處理以金屬材料進行合金化表面處理(coating alloys),其塗層材料 包括鋅、鋅合金、鋁、鋁鋅合金、錫鉛合金(terne)、錫板(tinplate)、鉻、鎘等,本 研究針對常使用之防蝕塗層金屬如鋅、鋅合金、鋁、鋁鋅合金等進行探討。. 12.

(27) 第二章 文獻回顧. (1)鋅 鋅 純鋅塗層通常以熱浸鍍或電鍍方法應用於鋼材表面處理。熱浸鍍鋅塗層厚度 約為 6~20µm ( 40~140g/m2);電鍍鋅塗層通常較熱浸鍍鋅塗層均質但施作價格高, 其厚度約為 4~13µm ( 20~90g/m2)。鋅金屬於 1740 年代由歐洲開始進行商業化的熔 鍊,1742 年法國化學家 P. J. Moulin, 為第一位表示鋅金屬可用於保護鋼材上,直 到 1830 年代才由法國化學家 Sorel 得到鋼材上鍍鋅技術製程專利,並命名為 Galvanizing,使用至今已經超過 100 年歷史。 鋅金屬在強酸及強鹼下都會腐蝕,尤其在 pH 值大於 13 及 pH 值小於 6 之環 境介質中腐蝕行為更為顯著;鋅金屬介於 pH 值 8~12.5 間會因腐蝕生成物覆蓋表 面而呈鈍化狀態,腐蝕速率很慢,除非有外在因素使鈍態保護膜破壞,否則鍍鋅 鋼材將不會腐蝕。 熱浸鍍鋅鋼材是將已除鏽的鋼材熱浸於含有熔融鋅(450℃)的槽中,產生一層 由鋅與富鋅合金的多層次冶金覆蓋層,組成粗糙耐磨。熱浸鍍鋅鋼材有兩種防蝕 機制,分別為:(1)在許多環境中,鋅金屬較鋼材不易腐蝕,鍍鋅層扮演著隔離鋼 材與腐蝕環境接觸之介質;(2)以電化學角度而言,鋅的標準氫電極電位小於鋼材, 因此在腐蝕過程中,鋅扮演陽極(被腐蝕)的角色,鋼材扮演陰極(被保護)的角色, 防蝕原理中犧牲陽極的方法即在於此。 (2)鋅合金 鋅合金 鋅合金應用於塗層材料包含鋁-鋅、鎳-鋅與鐵-鋅合金等,通常亦以熱浸鍍或 電鍍方法應用於鋼材表面處理。熱浸鐵鋅塗層稱為 galvanneal 迦凡尼,鐵金屬佔 8~12%,厚度為 6~11µm(40~80g/m2),鐵鋅塗層含有多相微結構,包括表層的富鋅 zeta 相、富鐵 delta 相以及靠近鋼鐵基材的 gamma 相。電鍍鐵鋅塗層之鐵含量佔 8~18%,厚度為 8µm。鐵鋅合金塗層較純鋅塗層具有較佳的可焊接性,且因為表 層具有微孔隙結構,故與一般油漆塗層有較佳附著能力。 鎳鋅塗層通常以電鍍方式進行,鎳含量為 10~14%,厚度為 3~6µm,鎳鋅塗層 因為較純鋅塗層具有較佳的可焊接性與成型能力而被機動工業之嵌板/結構板 (panels)普遍使用。鋁鋅塗層通常使用 5%含量之鋁金屬與其他微量金屬於商業販售 上應用。鋁鋅塗層普遍以添加 0.1%美鈰合金(mischmetal)如銫與鑭(cerium and lanthanum)等微量金屬,以增加於熔融浴之可濕性(wettability)與降低塗層裸 (3)鋁與鋁合金 鋁與鋁合金 Type 1:鋼板之鋁塗層製程為連續熱浸熔融鋁浴方式,且包含 5~11%之矽. 13.

(28) 鋼結構建築防鏽蝕工法之研究. (silicon)元素,其塗層較 Type2 薄且成形性亦較佳,厚度一般為 10~20µm。成品廣 泛使用於高溫環境,耐溫可達 675℃,特別使用於動力燃料排氣管(tailpipes)與隔焰 設備(mufflers)。 Type 2:鋼板之鋁塗層製程為連續熔射鋁線熱浸方式,形成鋁鐵介金屬層 (intermetallic layer)以及鋁鍍蓋(overlay)層,厚度總共為 20~40µm。Type2 鋁塗層鋼 板目前於輕結構物已廣泛應用,例如金屬建築物與倉儲。 鋅鋁合金塗層於鋁含量 55%、鋅含量 43.5%與矽含量 1.5%之熱浸浴製作完成, 其 塗 層 組 成 為 鋁 鋅 金 相 層 包 含 富 鋅 樹 枝 體 (interdendritic) 區 , 厚 度 通 常 為 20~25µm(150g/m2)。鋅鋁塗層普遍應用於金屬建築廠房,塗層耐溫高達 675℃,可 應用於機動工業之熱屏障(shields)、氣體儲槽屏障與隔焰設備。. 二、非金屬塗層 非金屬塗層材料又可分為有機(organic)與無機(inorganic)塗層,有機塗層包括 使用於分散無機或金屬材料之配方材料,例如透明塗層(clear coatings)、一般油漆 (typical paints)、金屬片層(metal flake coatings)與有機基底迦凡尼塗層(organic-based galvanic coating);無機塗層則如磷酸鹽 (phosphates)、陽極塗膜(anodic coatings)、 氧化物(oxides)、碳化物(carbides)、氮化物(nitrides)、硼化物(borides)、矽化物 (silicides)、無機基底迦凡尼塗層(inorganic-based galvanic coatings)。 (一 一)表面處理 表面處理塗層材料 表面處理塗層材料 (1)壓克力樹酯 壓克力樹酯(acrylic resin) 壓克力樹酯 壓克力樹酯塗料早在 35 年前即已發展出來,但近年來由於材料成本之降低, 其使用才有顯著之發展。壓克力樹酯之性質隨者壓克力單體之種類,聚合條件,聚合 度及聚合構造等而有所不同。 (2)環氧樹酯 環氧樹酯(epoxy resin) 環氧樹酯 環氧樹酯最早為瑞士的 CIBA 公司依據 P. Castan 的專利開始生產,而在大戰 後,美國 Shell 公司也加入生產行列。如今,再加上 Dow chemical 公司之參與, 已佔全世界的環氧樹酯生產量的絕大部分。早期的環氧樹酯,是由雙酚 A 系環氧 樹酯與 epichorohydrin 縮合而成的產物。此後,新的種類環氧樹酯亦在繼續研發之 中。 (3)聚胺基甲酸酯樹酯塗料 聚胺基甲酸酯樹酯塗料(PU) 聚胺基甲酸酯樹酯塗料 PU 塗料最早於 1933 年由德國的 Otto Bayer 以其他共同的研究人員發展出來,. 14.

(29) 第二章 文獻回顧. 在二次大戰時期主要作為軍事用途。到了 1940 年 Bayer 公司更開發出 D/D Lacqer, 由於其優異的特性,而廣泛的使用至今。PU 塗料為合成化學工業之產物,由含 isocyanate(-N=C=O)與氫氧基(OH-)之化合物化合而成。PU 塗料強韌而有彈 性,其附著性及耐候性也頗為優異,同時光澤及硬度也比環氧樹酯與壓克力樹酯 來的高,但是其最大缺點在於照射紫外線後易變為黃色。 (4)傳統鋼結構表面油漆 傳統鋼結構表面油漆 傳統鋼結構表面油漆包括 (1)底漆:為改質環氧樹脂塗料,乾膜厚度 50 µm, 塗刷次數為 1 次,所使用調薄劑為改質環氧樹脂塗料調薄劑;(2)中層漆:為聚胺 基甲酸脂樹脂塗料,乾膜厚度為 30 µm,塗刷次數為 1 次,所使用調薄劑為聚胺基 甲酸酯樹脂塗料調薄劑;(3)面漆:為聚胺基甲酸脂樹脂塗料,乾膜厚度為 30 µm, 塗刷次數為 1 次,所使用調薄劑為聚胺基甲酸酯樹脂塗料調薄劑。 (5)複合防蝕法 複合防蝕法 複合防蝕法包括(1)鋅鋁熔射加樹脂塗料塗裝;(2)熱浸鍍鋅加樹脂塗料塗裝; (3)富鋅塗料;(4)鋅鋁熔射加富鋅塗料塗裝;(5)熱浸鍍鋅加富鋅塗料塗裝。近年來, 以複合防蝕處理之鋼構橋樑工程作實例分析,比較鋅鋁熔射外加油漆塗裝、熱浸 鍍鋅外加油漆塗裝,以及重防蝕油漆塗裝等三種複合重防蝕之差異性,經由大氣 腐蝕試驗、鹽水噴霧實驗及模擬潮汐不同環境試驗結果得知,複合防蝕工法中, 防蝕效果依序為鋅鋁熔射加油漆塗裝最佳,熱浸鍍鋅加油漆塗裝次之,重防蝕油 漆塗裝較差。. 三、表面處理塗層 表面處理塗層耐久性分析 塗層耐久性分析 比較壓克力樹酯、環氧樹酯、聚胺基甲酸酯樹酯塗料等三種不同塗層,固定 在相同厚度下其經乾濕循環測試後的巨觀金相圖比較可得知,環氧樹酯塗層時其 防蝕性能最佳,PU 次之,壓克力最差。與鹽霧試驗的巨觀金相圖比較亦有相同趨 勢。此外,塗層表面在乾濕循環測試下更易於發生紅銹與起泡,因此乾濕循環測 試比鹽霧測試更加速其塗層的破壞。 EIS 所測得的塗層阻抗值的趨勢亦為環氧樹酯 > PU 樹酯 > 壓克力樹酯;塗 層電容值趨勢卻為壓克力樹酯 > PU 樹酯 > 環氧樹酯。塗層厚度越厚,塗層電 阻會上升,而塗層電阻值卻下降。. 四、塗層厚度要求. 15.

(30) 鋼結構建築防鏽蝕工法之研究. 對於塗層厚度的規定,依據腐蝕環境及使用壽命來定,如表2-3所示 。 ISO12944在此說明了塗層系統耐久性的3個範圍: L 為低耐久性:設計壽命 5 年以下 M 為低耐久性:設計壽命 5~15 年 H為低耐久性:設計壽命15年以上 為了達到有效的防蝕效果,以及使塗層規格對膜厚有明確規定,對於乾膜厚 度的定義是十分關鍵的。表2-4依據ISO12944-5的規定,明確給定相對於規定乾膜 厚度的乾膜厚度測量公差。 不同的油漆公司,針對於ISO12944均有適合於該公司的產品配套來工用戶選 擇,表2-5是根據不同的腐蝕環境和不同的塗料產品進行的舉例和一般經驗總結。. 表 2-3 腐蝕環境、 腐蝕環境、使用壽命和塗膜厚度的關係 腐蝕環境. 使用壽命. 乾膜厚度. 腐蝕環境. 使用壽命. (µm) C2. C3. 低. 80. 中. 乾膜厚度 (µm). 低. 160. 150. 中. 200. 高. 200. 高. 240(含鋅粉) 280(不含鋅 粉). 低. 120. 低. 200. 中. 160. 中. 280. 高. 200. 高. 320. C4. C5I C5M. (ISO12944). 表 2-4 規定乾膜厚度與公差 所有測量值. ≧80%規定乾膜厚度. 平均值. 100%規定乾膜厚度. 標準內容簡述. 除非另有協定,否則乾膜厚度不允許小於規定乾膜厚 度的 80%,允許乾膜厚度值在規定乾膜厚度的 80% ~100%之間,只有所有測量值的平均值等於或超過 規定的乾膜厚度值,都是允許的 (ISO12944). 16.

(31) 第二章 文獻回顧. 表 2-5 塗層保護系統實例 腐蝕環境. 塗料類型. 塗層系統. 乾膜厚度. 備註. (µm) C1. L. 環氧樹脂. 厚漿型環氧漆. 80. M. 醇酸樹脂. 醇酸底漆. 40. 醇酸面漆. 40. 醇酸底漆. 40. 醇酸面漆. 40. 醇酸底漆. 80(40×2). 醇酸面漆. 40. 一道成膜. 環氧/聚胺. 厚漿型環氧底漆. 100. >15 年的方案,. 酯. 脂肪族聚氨酯面漆. 60. 最好使用環氧系. H C2. L. M. H. 醇酸樹脂. 醇酸樹脂. 厚漿型底漆可以. 統 C3. L. 醇酸樹脂. 環氧樹脂. 醇酸底漆. 80(40×2). 厚漿型底漆可以. 醇酸面漆. 40. 一道成膜. 厚漿型環氧底漆. 120. 無需裝飾性要求 時可選用此方案. M. 醇酸樹脂. 環氧樹脂. 醇酸底漆. 80(40×2). 厚漿型底/面漆可. 醇酸面漆. 80(40×2). 以一道成膜. 厚漿型環氧底漆. 150. 無需裝飾性要求 時可選用此方案. H. C4. M. 環氧/聚胺. 厚漿型環氧底漆. 150. >15 年的方案,. 酯. 脂肪族聚氨酯面漆. 50. 最好使用環氧系. 富鋅/環氧. 環氧富鋅底漆. 中層漆/聚 氨酯. 環氧中層漆 脂肪族聚氨酯面漆. 環氧磷酸鋅 /環氧中層 漆/聚氨酯. 環氧磷酸鋅底漆 環氧中層漆 脂肪族聚氨酯面漆. 50 100 50 50 100 50. 統 底漆最低要求為 40µm,環氧中層 漆通常選用雲母 環氧鐵型 環氧中層漆通常 選用雲母氧化鐵 型 17.

(32) 鋼結構建築防鏽蝕工法之研究. 表 2-6 塗層保護系統實例(續 塗層保護系統實例 續). 腐蝕環境. 塗料類型. 塗層系統. 乾膜厚度. 備註. (µm) C4. H. 富鋅/環氧/. 環氧富鋅底漆. 聚氨酯. 環氧中層漆 脂肪族聚氨酯面漆. 50 140 50. 底漆也可適當加 厚到 80µm,中層 漆適當減薄到 110~120µm 如果使用無機 鋅,厚度要求 75µm 或 80µm. C5 I. M. H. 環氧磷酸鋅 /環氧中層 漆/聚氨酯. 環氧磷酸鋅底漆 環氧中層漆 脂肪族聚氨酯面漆. 50 150 80(40×2). 如果不使用富鋅 底鋅,總膜厚增加. 富鋅/環氧/ 聚氨酯. 環氧/無機富鋅底漆 環氧中層漆 脂肪族聚氨酯面漆. 80 150 50. 在 C5 環境中,底 漆必須使用富鋅 底漆. 富鋅/環氧/ 聚氨酯. 環氧/無機富鋅底漆 環氧中層漆 脂肪族聚氨酯面漆. 80 150 80(40×2). 厚漿型聚氨酯面 漆可以一道成 膜;厚漿型環氧中. 到 280µm. 層漆也可以增加 到 180µm,面漆減 到 50µm 富鋅底漆 聚矽氧烷. 環氧/無機富鋅底漆 丙烯酸聚矽氧烷塗 料. 80 120. 該方案是特例,膜 厚沒有遵循 ISO12944 的要 求,有著同樣的耐 腐蝕性能. 1.. L 為低耐久性: <5 年 M 為低耐久性: 5~15 年 H 為低耐久性: >15 年. 2.. 在 C4 和 C5 I 環境下,推薦 5 年以下的方案是沒有意義的,建議制定 5 年以 上的方案。. 3.. C5-M 現在已經使用 ISO 20340 進行制訂方案,通常用於海洋平台等結構, 因此不在這裡進行討論。 (ISO12944). 18.

(33) 第二章 文獻回顧. 五、塗層乾膜厚度測量 塗層乾膜厚度測量標準 乾膜厚度測量標準 乾膜厚度測量中採用的標準有 ISO 2809-1997 以及美國的 SSPC-PA2 要求如 下: (1) 每 100ft2(注:1ft2=0.093m2),進行 5 組任意測試(每組取 3 個讀數的平均值)-注意: 單個讀數不受規定,但包括在"任意點"測試的平均值中。 (2) 5 組任意測試的平均值(即,15 個測試點)不得高於、也不得低於規定的厚度。 (3) 單個測試點的厚度不得低於規定厚度的 80%,也不得高於規定厚度的 120%。 (4) 最低膜厚的規定: 任何 100ft2(9.3m2)面積內的任一側試點的厚度不得低於規定的最低厚度的 80%。平均厚度不得低於規定的最低厚度。 任何測試值的讀數可能會低於規定數值。 如果特定 100ft2(9.3m2)面積內任意測試點的平均厚度符合或高於規定的最低厚 度,但有一個或多個任意測試點的厚度規定的最低厚度的 80%,則可能需要增 加測試,以限定不符合要求的區域。 (5) 最高厚度: 任何 100ft2(9.3m2)面積內的任一測試點的厚度不得高於規定的最高厚度的 120%。 平均厚度不得高於規定的最高厚度。 任何測試值的讀數可能會高於規定值。 100ft2(9.3m2)面積內任意測試點的平均厚度符合或低於規定的最高厚度,但有 一個或多個任意測試點的厚度高於規定的最高厚度的 120%,則可能需要增加 測試,以限定不符合要求的區域。 在特定情況下,可查閱生產商的資料以決定是否允許較高的最高厚度讀數。 (6) 測試區域: 1000ft2(93m2)以下區域,任意選擇並測試三個 100ft2(9.3m2)的區域。 如果那些區域的乾膜厚度符合規定範圍,則繼續進行。 如果不符合規定範圍,以增加測試,以限定不符合規定的區域,然後再重新開 始。 對於 1000ft2(93m2)以上的區域,如上所述測試第一個 1000ft2 的乾膜厚度符合要 求,則對另外的每 1000ft2(93m2)任意選擇測試 100ft2(9.3m2)的區域。. 19.

(34) 鋼結構建築防鏽蝕工法之研究. 六、國內鋼結構防蝕工程案例分析 林口高架位於台十五線 20k+205 至 21k+270 段為國內首座鋼製橋梁採用熱浸 鍍鋅防蝕之高架橋公路橋梁之一,常年受海風、鹽霧、海水與林口發電廠排放大 量不明煙霧及塵粒的侵襲,造成鋼構腐蝕現象,遂積極辦理橋梁防蝕修復工程, 復因原橋梁採用熱浸鍍鋅處理方式僅完工 4-5 年即產生嚴重腐蝕,後經評估及專家 建議採用鋅鋁熔射施工法,並於表面塗裝油漆,藉此阻隔鋼構材與外界接觸以達 到防蝕效果。 熔射準備工作包括 3.5 噸工程車、高空作業車、4000 psi 以上高壓清洗機、防 塵網搭設、鋼構表面清洗處理。鋼構鋅鋁熔射施工步驟依序為(1)高壓水 4000 psi 以 上清洗鋼構表面之粉塵、鹽份等不潔之附著物,清洗後須以高壓空氣機吹乾;(2) 表面處理:將鋼構表面鏽蝕及熔射處以乾式噴砂除銹至 Sa2 1/2 以上,表面粗糙度 Rz60µm以上,除銹後立即以高壓空氣機吹乾;(3)熔射施工:線徑為 3.17mm,85/15 鋅鋁合金線,採電孤式熔射噴塗,其膜厚為 150 µm 以上;(4)封孔處理:封孔劑 為稀釋 50%之改質環氧樹脂塗料,環氧樹脂滲入熔射被覆內之量應為 250 g/m2(鋅 鋁熔射應符合 JIS H8305 之規定,附著強度應達 60 kgf/m2)。. 第四節 試驗室性能試驗法 一、塗膜表面特性目視檢測 塗膜表面特性目視檢測法 檢測法 (一 一)光澤度試驗 光澤度試驗 本試驗法參照 CNS10756-1 或 ASTM D523。光澤與一個表面在某方向反射光 的能力有關,在相同的幾何學狀況下從一樣品反映出到標準的表面的發光流比 率,以此測量光澤度,標準表面是被擦亮的玻璃板(200×150×5mm),如圖 2-7 所示。 測定塗膜光澤在入射角與受光角分別為 20 度、60 度、85 度時之反射率,以鏡面 光澤度之基準面之光澤度為 100 度時之百分率表示。變換位置測定 5 次。若塗面 有刷痕等之方向性時,再同一位置由互成直角之方向測定。測定前須用與試片之 光澤度相同程度之二次基準面將測定裝置調整。將入射角之鏡面光澤度 5 次測定 值予以平均,測定值在 10 以上時修整為整數,未滿 10 時修整為小數點以下一位。. 20.

(35) 第二章 文獻回顧. 光源. θ. θ'. α1. 受光器. α2. S1. S2. L1. L2 T O. 圖 2-7 光澤度測定裝置示意 (CNS10756-1). (二 二)塗膜色差值 塗膜色差值 本試驗法參照 CNS10756-1。在漫射白晝光下或顏色觀察室內,將試樣之乾燥 塗膜之顏色與參比樣品相比較,由目試檢查有無色差。光源使用 CNS9007 第 3.1.4 節所規定之漫射晝光。參比樣品係產品標準所規定之塗料參比樣品。將試片與參 比樣品排在同一平面內,在與眼睛相距約 50cm 處彼此並排或予以重疊。然後,將 試片以及參比樣品,對 0 度入射角之照明面由 45 度方向觀察比較。參比樣品與試 片之顏色差異不大時,即為“與參比樣品比較顏色差異不大”。. 二、塗膜物理性質試驗法 (一 一)塗料膜厚度量測 塗料膜厚度量測 本試驗使用電磁膜厚計直接量測試片之膜厚,量測點共五點約落於圖 2-8 區分 之區域中,且試片邊緣 10 mm 不予量側,取此五點之平均值作為此試片之塗膜厚 度。五點之平均值不得高於、也不得低於規定的厚度。單個測試點的厚度不得低 於規定厚度的 80%,也不得高於規定厚度的 120%。. 21.

(36) 鋼結構建築防鏽蝕工法之研究. 圖 2-8 塗膜厚度取點位置示意 (三)耐衝擊試驗法 檢查塗膜之耐衝擊性。將試片的單面朝上水平放置及固定,使之重錘之球自 由墜下,並於重錘以靜止,不旋轉及不擺動之狀態下,穩定放下,將衝擊後之試 片至於室內 1 小時後,檢查塗膜之損傷情形。試片上之塗膜未因受衝擊而引起凹 痕龜裂、剝離等現象時,即可視為「無因衝擊而引起凹痕龜裂、剝離等變形」。 (四 四)塗膜硬度試驗 塗膜硬度試驗 維氏硬度儀係利用經校準之機台在設定的荷重下,採用正方錐體兩面對角線 為 136°的鑽石方壓痕器壓入受測試件表面,找尋試體之適當位置後,目鏡尋找焦 距。每撞擊一次之周圍最多撞擊 3 次。持續一段時間後移去荷重及壓痕器,藉由 量測壓痕的對角線長度及荷重大小決定出硬度值(HV)。維氏硬度可依下列公式 計算: HV=1.8544P/d2 P:加載 (kgf) d:壓痕對角線平均值 (mm) (五 五)塗膜耐磨試驗 塗膜耐磨試驗 落砂試驗:本試驗法參照 ASTM D968,將大量標準砂倒入磨損試驗機的漏斗, 使砂呈 90°落下而打在塗裝式片上,如圖 2-9 所示,砂流速:21 to 23.5 sec/2l,衝 擊試片之落砂量達到 90 %,當試片受檢測面上出現一個小黑點,並逐漸擴大至 2mm 左右時,立即關上開關停止落砂,在秤取所剩磨料的質量,從 2 次量測中計算所 需用砂質量。觀測塗裝試片之耐磨損情形。耐磨耗性可依下列公式計算: A=W/T 22.

(37) 第二章 文獻回顧. A:耐磨耗係數 W:使用之落砂量,kg(計算至小數第一位) T:試片塗裝膜厚,單位 mil(計算至小數第一位). 8". 60°. 36±0.01". 1". 45°. 圖 2-9 落砂試驗示意 (ASTM D968). 三、塗膜抗化學性試驗法 (一)耐酸試驗法 23.

(38) 鋼結構建築防鏽蝕工法之研究. 將試片浸漬於酸溶液中,觀察塗膜狀態及溶液之變化情形。將塗膜試片,插 放 2000ml 玻璃燒杯中,並加入 5W/V% H2SO4 溶液約至試片五分之四深,於 24 小 時後取出試片,並以清水清洗,放於室內乾燥 2 小時後,檢查塗膜。當長期浸漬 試驗時,則應浸漬每至 30 天時,換新試驗溶液。此試驗中,試片之周圍及離液面 約 10mm 以內部分之塗膜,不作為觀察對象。以目視觀察塗膜上有無膨脹、龜裂、 剝離、針孔、軟化、生鏽等缺失。更須觀察浸漬過之溶液無著色與無混濁,並認 為原狀試片觀察比較光澤、變色程度不大時,評定為「酸浸漬試驗無異常」 。 (二 二)耐鹼試驗法 耐鹼試驗法 將試片浸漬於鹼溶液中,觀察塗膜狀態及溶液之變化情形。試驗方法如下: 將塗膜試片,插放 2000ml 玻璃燒杯中,並加入 5W/V% Na2CO3 溶液至約試片五 分之四深,於 24 小時後取出試片,並以清水清洗,放於室內乾燥 2 小時後,檢查 塗膜。惝長期浸漬試驗時,則應浸漬每至 30 天時,換新試驗溶液。此試驗中,試 片之周圍及離液面約 10mm 以內部分之塗膜,不作為觀察對象。以目視觀察塗膜 上有無膨脹、龜裂、剝離、針孔、軟化、生鏽等缺失。更須觀察浸漬過之溶液無 著色與無混濁,並認為原狀試片觀察比較光澤、變色程度不大時,評定為“鹼浸漬 試驗無異常”。 (三 三)耐鹽水性 耐鹽水性 將試片浸漬於氯化鈉溶液中,觀察塗膜狀態及溶液之變化情形。試驗方法如 下:將塗膜試片,插放 2000ml 玻璃燒杯中,並加入 3W/V% NaCl 溶液至約試片 五分之四深,於 96 小時後取出試片,並以清水清洗,放於室內乾燥 24 小時後, 檢查塗膜。當長期浸漬試驗時,則應浸漬每至 30 天時,換新試驗溶液。此試驗中, 試片之周圍及離液面約 10mm 以內部分之塗膜,不作為觀察對象。以目視觀察塗 膜上有無膨脹、生鏽、龜裂以及剝離等現象與原試片作比對,變化不較原狀試片 為大者,評定為「氯化鈉溶液浸漬試驗無異狀」 。. 四、塗膜耐久性試驗法 (一 一)鹽水噴霧試驗法 鹽水噴霧試驗法 本試驗依照 ASTM B117-95 規範。其鹽水濃度為 5±1% ; pH 值為 6.5~7.2; 鹽 水比重為 1.2055~1.0400; 空氣壓力 10~25 psi ; 噴霧量 1~2 ml/hr; 槽內溫度為 35±1℃; 飽和空氣桶壓力為 1 kg/cm2 溫度為 47±1℃ 將以塗裝完成之 70 mm × 5 mm × 6 mm 之版狀試片,塗膜表面先以刀片畫一至底材露出,且於試片四周施以. 24.

(39) 第二章 文獻回顧. 保護後,將試片主要面與鉛直線成 15~30°置於鹽水噴霧機中。試驗完畢後,將試 片洗淨,並依 ASTM D610、ASTM D714 及 ASTM D1654 的規範,針對塗膜外觀 及割線部分銹蝕與起泡進行評估;對於裸材試片則表面不畫╳,僅觀察表面腐蝕 情況。評定塗膜上有無銹污、膨脹、剝離及其程度。 (二 二)耐濕性 耐濕性 本試驗法參照 ASTM D2247,將試片置於恆溫恆濕箱中,恆溫恆濕箱之溫度 保持在 38 ±1℃,相對溼度為 98±2 RH%,因為樣品和環境之間的溫差使環境中的 水蒸氣凝結在試片上,並以 ASTM D523 或 ASTM D1654 Procedure A Method 2 或 ASTM D714 評估,檢視試片有無顏色變化、起泡、剝落,軟化等狀況。 (三 三)耐濕冷熱反覆性 耐濕冷熱反覆性 本試驗法參照 CNS11607。塗膜經濕潤或浸漬狀態後,檢查受溫度變化時之塗 膜變化。依試樣之產品標準所規定的循環條件處理試片後,於擴散晝光之下以目 視檢查塗裝有無異狀。循環試驗條件之範例如表 2-7 所示。試片無看到銹污、龜裂、 剝離,膨脹、白化時,可評定為「能耐濕冷熱反覆性」。. 表 2-7 循環試驗及試驗順序. 條件. 循環試驗及試驗順序. 1. 濕潤(溫度、溼度、時間). 低溫(溫度、時間). 標準狀態(時間). 2. 浸漬(溫度、時間). 低溫(溫度、時間). 高溫(溫度、時間). (CNS11607). (四 四)粉化度 粉化度 本試驗法參照 CNS11607。施於加速耐候性、耐候性等試驗而粉化的試樣塗面 上用濕潤的印象紙以一定之載重加壓於塗面,將印象紙由粉化塗膜粉受污染之程 度與評定用照相比對。找出與印相紙附著污染最相近之評定用照相,以該點數為 試樣之點數。若在二個評價用照相中間時,應以中間之點數表示之。 (五 五)加速耐候試驗 加速耐候試驗 本試驗法參照 ASTM G154,係將試片置於耐候試驗台或紫外線燈箱中,使用 UV-B313 燈管照射,在觀察時間到達時取出試片,經由與室內對照組相互比對,. 25.

(40) 鋼結構建築防鏽蝕工法之研究. 並以 ASTM D523 進行評估,以檢視試片有無膨脹、亀裂、剝落,軟化、生鏽、色 差及粉化等劣化狀況,藉此測試塗膜在自然環境或人為加速情況下之耐候能力。 (六 六)曝曬試驗 曝曬試驗 耐候性:本試驗法參照 CNS11607。檢查塗膜如何耐抗,塗膜對曝露是外所受 自然環境之影響。將試樣試片及參比樣品試片安裝於耐候試驗台實施室外曝露試 驗。並於試驗期間中,依一定期間間隔觀察塗膜施行試驗,而比較結果並紀錄。 防鏽性:本試驗法參照 CNS11607。將試片於室外曝露一定期間,經曝曬後之 塗膜表面及試驗板基材之鏽污發生狀態,與同樣經處理的參比樣品做比較。防鏽 性之評定方法,即由塗料品種、使用目的、被塗物等不相同。因而本方法係由室 外曝露的防鏽性評定之ㄧ的方法,即無法評定全部之防鏽性。 (七 七)開路電位量測 開路電位量測 鋼材腐蝕行為為電化學反應,在鋼片表面會形成眾多陰極及陽極,當陽極反 應和陰極反應分別在金屬表面不同的微小區域進行時,就會形成腐蝕微電池,而 開路電位法(open circuit potential Method, OCP Method)就是在穩定及自然狀況的環 境下,量測無外加電流相通之鋼片的腐蝕微電位與參考電極之間的全面電位差。 本研究乃將試片連接於恆電位恆電流儀上作為工作電極(working electrode, WE), 並使用飽和甘汞電極當作參考電極(reference electrode, RE),對試片進行開路電位 的量測。 (八 八)腐蝕速率量測 腐蝕速率量測 本研究使用恒電位恒電流儀對試片進行動態極化曲線掃瞄,待極化曲線圖完 成後,再以Tafel 外推法取得試片之腐蝕速率。將塗封完成之試片切割小塊並於背 後連接導線,接著使用耐酸鹼膠帶將其包覆,僅露出1 cm ×1 cm的塗膜面積。將試 片連接於恒電位恒電流儀上作為工作電極,並以飽和甘汞電極作為參考電極,白 金電極則為輔助電極(auxiliary electrode, AE)。試片浸漬於溶液中一段時間,待試 片與環境達成平衡後,對試片進行開路電位的量測。接著從試片之開路電位開始, 掃瞄速率設定為1mV/sec,往負電位方向掃至-1.5V,再往正電位方向掃至約+ 0.3V,即完成極化曲線的掃瞄。本試驗使用個人電腦作為紀錄器使用,在試驗過 程中會自動紀錄電位及電流的變化值,試驗後亦可經由它畫出極化曲線圖並計算 出腐蝕速率。 (九 九)重量損失法 重量損失法 本試驗法為量測鋼材表面處理材料腐蝕速率方法之一,進行加速腐蝕之假設. 26.

(41) 第二章 文獻回顧. 環境為鹽水噴霧與浸漬試驗法(salt spray & immersion)。本試驗法中之鹽水噴霧過 程係參照 ASTM B117-03 與 CNS8886。另外鹽水浸置過程係參考 ASTM G31 規範 進行。試驗時將試片秤重至± 0.5 mg 誤差內以供腐蝕速率計算用。試片準備後將試 片放置於腐蝕環境中,至達到浸漬時間後取出,將浸漬區域上腐蝕生成物洗除, 並量測酸洗後重量。鐵鏽酸洗溶液(ASTM G1)調製方法為:在 500ml 氫氯酸中(HCl, sp gr 1.19)加入 3.5g 六甲基四胺(hexamethylene tetramine),再加水稀釋至 1000ml, 將腐蝕後之鋼材在室溫下(20~25℃)浸漬 10 分鐘,取出後以清水加以清洗。鋅鏽酸 洗溶液(ASTM G1) 調製方法為:取 100g 氯化銨(NH4Cl, ammonium chloride)加水 稀釋至 1000ml,將帶有鋅鏽之鋼筋在 70℃酸洗溶液中浸漬 2~5 分鐘,取出後以清 水加以沖洗,求得腐蝕前後重量變化差異後,以計算腐蝕速率 mpy(mils per year)。 鋁合金鏽酸洗溶液(ASTM G1) 調製方法為:取 50ml 之磷酸(H3PO4, phosphoric acid, sp gr 1.69)與 20g 三氧化鉻(CrO3, chromium trioxide)加水稀釋至 1000ml,將帶有鋁 或鋁合金之腐蝕產物在 90℃至沸騰溶液中浸漬 5~10 分鐘,取出後以清水加以沖 洗,求得腐蝕前後重量變化差異後,以下式計算腐蝕速率 mpy。. corrosion rate = ( K × W ) /( A × D × T ) 式中:K:單位常數(3.45×106),W:腐蝕前後重量損失(g),A:腐蝕液浸漬 面積(cm2),T:浸漬時間(hr),D:鋼片密度(g/cm3)。. 27.

(42) 鋼結構建築防鏽蝕工法之研究. 28.

(43) 第三章 試驗計劃. 第三章 試驗計畫 本研究於鋼材試片表面施作不同防鏽蝕處理或塗層,進行效能指標性試驗, 以暸解防護處理於不同環境下之性能並評估防護系統適用性。. 第一節 試驗變數及試片 一、試驗變數 試驗變數為試片表面防護系統包括複合式塗裝、環氧樹脂塗裝、聚胺基酯 (polyurethane, PU) 塗裝、添加鋅粉與熱浸鍍鋅。 二、 、試片 長方形碳鋼試片尺寸為 75(w) × 150(l) × 3(t) mm,依照 ISO 8501-1 規定進行表 面噴砂,噴砂級別如表 3-1 所示。. 表 3-1 噴砂級別 表面狀態. ISO 8501-1988 Sa 3. 鋼材表面清潔. 表面不允許留下任何可見污物. Sa 21/2 重度噴砂清理 同 Sa 2 但只允許表面每 9in2 留下 5%的陰影、條紋和痕跡 Sa 2. 中度噴砂清理 可見油脂被清除,只允許表面每 9in2 留下 33%的其他汙物 留下的陰影、條紋和痕跡. Sa 1. 輕度噴砂清理. 所有可見油脂、鬆散鏽蝕和氧化皮都被清除. 表 3-2 表面處理之標準對應 GB 8923-88. ISO 8501-1988. SSPC. NACE. Sa 3. Sa 3. SP. 1. Sa 21/2. Sa 21/2. SP10. 2. Sa 2. Sa 2. SP6. 3. Sa 1. Sa 1. SP7. 4. St 3. St 3. SP3. -. St 2. St 2. SP2. 29.

(44) 鋼結構建築防鏽蝕工法之研究. 三、 、防護系統編號 本研究分為傳統複合式塗裝、環氧樹脂、聚胺基甲酸酯樹脂、鋅粉塗封與熱 浸鍍鋅等系統其編號如表 3-3 所示,編號詳細說明如表 3-4 所示。. 表 3-3 防護系統編號 編號. 成分. Z. 鋅(Zn). E. 環氧樹脂(epoxy). PU. 聚胺基甲酸酯樹脂(polyurethane). P. 磷(P). A. 鋁(Al). S. 矽(Si). 表 3-4 防護系統編號說明. 編號. 防護系統. 編號. 防護系統. BARE. 無(裸鋼). ES. 無機鋅粉塗裝. Z. 熱浸鍍鋅. EP. C. 複合式塗裝. E1. 液體環氧塗裝. P1. 環保型快乾彈性 PU 塗裝. E2. 熔結環氧樹脂粉體塗裝. P2. 無溶劑型 PU 塗裝. AZ. 鋅鋁合金塗裝. EZ. 環氧樹脂鋅粉塗裝. --. --. 環氧樹脂系三聚磷酸鋁防銹塗 裝. 第二節 表面防護系統 一、熱浸鍍鋅處理 依據 CNS 8503 熱浸鍍鋅作業方法進行熱浸鍍鋅處理。將已清洗潔淨的鐵件, 經由 Flux 的潤濕作用,浸入鋅浴中,使鋼鐵與熔融鋅反應生成一合金化的皮膜。 其作業流程簡示圖 3-1 所示。 30.

(45) 第三章 試驗計劃. 圖 3-1 熱浸鍍鋅作業流程 (台灣熱浸鍍鋅協會 台灣熱浸鍍鋅協會) 台灣熱浸鍍鋅協會. 二、複合式塗裝 本防蝕塗裝系統係在室溫下噴塗 1 道環氧樹脂底漆,12 小時後噴塗 1 道環氧 樹脂中漆,再隔 12 小時後噴塗 2 道 PU 面漆。環氧樹脂底漆為環氧樹脂配合磷酸 鋅,藉聚醯胺交聯硬化,混合比為主劑:硬化劑=7.5:1 (重量比)。環氧樹脂中漆 為環氧樹脂混合氧化鐵,藉聚醯胺交聯硬化,混合比為主劑:硬化劑=8:1 (重量 比)。PU 面漆混合比為主劑:硬化劑=8:1 (重量比)。. 三、聚氨基甲酸酯樹脂 PU 塗裝系統 (一 一)快乾彈性 快乾彈性 PU 塗裝 試片表面噴砂處理至 ISO 8501-1Sa21/2 以上,表面粗糙度約為 75µm。利用噴 塗機具施工,漆料於噴槍入口處混合。 (二 二)無溶劑型 無溶劑型 PU 塗裝 無溶劑型聚氨基甲酸酯樹脂(PU),混合比為主劑:硬化劑=4:1 (重量比) , 試片表面噴砂處理至 ISO 8501-1Sa21/2,並使表面粗糙度達到 40~75µm。於一次噴 塗施工。. 四、鋅粉塗裝系統 (一 一)環氧樹脂鋅粉塗裝 環氧樹脂鋅粉塗裝 由環氧樹脂及硬化劑配以鋅粉製成二劑一粉型高鋅粉防銹漆。混合比為主 劑:硬化劑:鋅粉=15:9:75(重量比),將硬化劑倒入主劑中攪拌後再加入鋅粉,. 31.

(46) 鋼結構建築防鏽蝕工法之研究. 再以80孔篩網過濾。使用高壓機具一次噴塗完成。 (二 二) 矽酸酯鋅粉塗裝 矽酸酯鋅粉塗裝 由高純度鋅粉及矽酸酯類構成之二液型防銹漆。混合比為矽酸酯:鋅粉=35: 65 (重量比) ,將鋅粉倒入主劑中,然後以 80孔篩網過濾。試片表面噴砂處理至ISO 8501-1Sa21/2 以 上 , 並 使 表 面 保 持 適 當 的 粗 度 (45~60µm) 。 乾 膜 厚 度 不 宜 超 過 100µm。使用高壓機具一次噴塗完成。. 五、環氧樹脂三聚磷酸鋁防銹塗裝 環氧樹脂三聚磷酸鋁防銹塗裝 為環氧樹脂、氧化鐵及三聚磷酸鋁防銹顏料構成之二液型防銹漆。混合比為 主劑:硬化劑=88:12 (重量比),表面必須乾燥。使用空氣壓力 4~6 kgf/cm2 壓縮 比28:1 之噴塗機一次噴塗完成。. 六、環氧樹脂塗裝系列 (一 一)液態環氧樹脂 液態環氧樹脂塗裝 液態環氧樹脂塗裝 液 態 環 氧 塗 料 爲 雙 組 分 固 化 體 系 , 試 片 表 面 必 須 用 噴 砂 處 理 至 ISO 8501-1Sa21/2,混合比為主劑:硬化劑=2.2:1 (重量比),採刷塗方式塗裝。 (二 二)熔結環氧樹酯粉體塗裝 熔結環氧樹酯粉體塗裝 由環氧樹脂與多層聚烯(polyolefin)系統熔化結合(fusion bonded)組成。多層聚烯系 統 係 由 聚 乙 烯 (polyethylene) 分 子 聚 合 物 之 中 間 層 黏 結 聚 乙 烯 或 聚 丙 烯 分 子 (polypropylene)聚合物外塗層構成,使用低氧低水份滲透熔化聯結環氧樹脂。在試 片清潔之後噴塗完成。. 七、鋅鋁合金塗裝 為陽極保護的特殊塗料,用於較大的物件。混合比為鋁:鋅:硬化劑=1:8: 1 (重量比),表面必須乾燥,使用靜電噴槍噴塗,噴塗完成後至160°高溫下烘烤15 分鐘。. 第三節 試驗方法 一、熱浸鍍鋅層檢驗法 (一 一)附著性與附著量檢驗 附著性與附著量檢驗 附著性係參照 CNS1247 規定進行鎚擊試驗,首先將試驗面固定,以支持台為. 32.

(47) 第三章 試驗計劃. 中心,鎚柄垂直落下。每隔 4mm 打擊 1 點,打擊 5 點,觀察打擊點間之剝離與浮 脹現象。試片之角邊及試片邊緣 10mm 以內不在試驗範圍內。 附著量系利用酸溶法進行鍍鋅層附著量分析,並求得平均鍍鋅層厚度。鍍鋅 層重量是根據 CNS 1247 進行試驗,試驗原理係利用試驗液將鍍鋅層溶去,以試驗 前後重量差異來求得鍍鋅層重量。試驗液製作方法為:取試藥級三氧化二銻 20g 溶解於氫氯酸(hydrochloric acid,比重 1.18 以上)1000ml 中作為原液,於開始試驗 前,取 5ml 原液至 100ml 氫氯酸中作為試驗液。稱試片質量精度至預估附著量之 1%,浸漬於試驗液中,直到無氣泡發生時,以其減少量除以鍍鋅表面積,即為附 著量。 (二 二)鍍層厚度及鋅附著量測定法 鍍層厚度及鋅附著量測定法 本試驗參照 CNS1247 規定進行。膜厚計應使用予已知鍍層厚度之標準式片校 正者。就一片試片測定 5 點以上之鍍層厚度,以其平均值為鍍層厚度測定值。 由鍍層厚度測定值求附著量,依下式算出之 A = 7 .2 × t. 式中 7.2 g/cm3 為鋅密度,A 為鋅附著量(g/m2),t 為鍍層厚度(µm). 二、塗膜性質試驗法 (一 一)塗料膜厚度量測 塗料膜厚度量測 本試驗使用電磁膜厚計直接量測,於試片選定範圍內量測五點,取此五點之 平均值作為此試片之塗膜厚度。 (二 二)耐衝擊試驗法 耐衝擊試驗法 本試驗法參照 CNS10757 進行。首先將試片面朝上水平放置及固定,錘球自 由落下,衝擊後試片置於室內 1 小時後,關查塗膜表面。 (三 三)附著性試驗 附著性試驗 本試驗參照 CNS10757 規定進行。方格法:使用定規儀及刀片,於試片中央 處割畫成方格狀,切割面與塗面保持在 35~45∘範圍內,觀察試片塗膜之損傷狀 態,參考表 3-5 評定之。×切割黏帶法:將試片上塗膜以切割刀切割至基材層,並 切格成×狀。再於其上黏貼膠帶,於撕開膠帶後,檢查試片與基材附著性之優劣性 質,參考表 3-6 評定之。. 33.

(48) 鋼結構建築防鏽蝕工法之研究. 表 3-5 附著性試驗之評定點數表(方格法 附著性試驗之評定點數表 方格法) 方格法 評定點數. 損傷狀態. 10. 每一條割痕,兩邊平滑且細,割痕之交叉點以及正方形每一方 格內無任何剝落現象。 切割之交叉點稍微剝落,正方形每一方格無剝落現象而缺損部. 8. 分之面積在總正方形之 5%以內。 割痕之兩側與交叉點有剝落,缺損部分之面積為總正方形面積. 6. 之 5~15%。 切割所起之剝落寬度較廣,缺損部分之面積為總正方形之面積. 4. 之 15~35%。 由於切割所造成之剝落寬度較評定為 4 點者更廣,缺損部分之. 2. 面積為總正方形面積之 35~65%。 剝落面積為總正方形面積之 65%以上者. 0. (CNS10757). 表 3-6 附著性試驗之評定點數表(×切割黏帶法 附著性試驗之評定點數表 切割黏帶法) 切割黏帶法 評定點數. ×切割部分之狀態. 10. 無任何剝落現象. 8. 交叉線無剝落,在×切割部有一點剝落. 6. 由×切割部之交叉點向任何方向有 1.5mm 以內之剝落. 4. 由×切割部之交叉點向任何方向有 3.0mm 以內之剝落. 2. 膠帶所黏貼之×切割部之大部分有剝落者. 0. 較×切割部較大之剝落者 (CNS10757). (四 四)塗膜硬度試驗 塗膜硬度試驗 本試驗參照CNS10757規定進行。硬度(鉛筆法):以鉛筆筆芯試驗塗膜支硬度, 並以鉛筆之硬度號述表示之方法。將試片塗膜面朝上,使鉛筆與水平面保持45度 角在試驗片上刮削,向試驗者正前方以1cm/s刮約1cm,連續反覆試驗5次。5次反 34.

(49) 第三章 試驗計劃. 覆試驗中,2次以上看不到試驗片的表面或下層塗膜時,應更換號數大1號支鉛筆 做同樣之試驗。如此試驗求取塗膜破裂達2次以上的鉛筆,並記錄該鉛筆硬度號數 小1號之號數。 維氏硬度儀:維氏硬度儀係利用經校準之機台在設定的加載下,採用正方錐 體兩面對角線為136°的鑽石方壓痕器壓入受測試件表面,持續一段時間後移去荷重 及壓痕器,藉由量測壓痕的對角線長度及荷重大小決定硬度值(HV)。可依下式計 算: HV=1.8544P/d2 P:加載 (kgf) d:壓痕對角線平均值 (mm). (四 四)塗膜耐磨試驗 塗膜耐磨試驗 落砂試驗:本試驗參照 ASTM D968 規定進行,將標準砂倒入漏斗,使砂呈 90°落下在塗裝式片上,砂流速:21 to 23.5 sec/2l,衝擊試片之落砂量達到 90 %時, 觀測試片磨損情形,並以下式計算耐磨損指數: A=W/T A:耐磨耗指數 W:落砂量(kg) T:塗膜厚度(µm). 四、塗膜化抗學性試驗法 (一 一)耐酸試驗法 耐酸試驗法 本試驗參照 CNS10757 規定進行。將試片浸漬於酸溶液中,觀察塗膜狀態及 溶液之變化情形。將塗膜試片,插放 2000ml 玻璃燒杯中,並加入 5W/V% H2SO4 溶液約至試片五分之四深,於 24 小時後取出試片,並以清水清洗,放於室內乾燥 2 小時後,檢查塗膜。長期浸漬試驗時,則浸漬至 30 天時,需更換試驗溶液。試 片周圍 10mm 內之塗膜,不做為觀察對象。 (二 二)耐鹼試驗法 耐鹼試驗法 本試驗參照 CNS10757 規定進行。將試片浸漬於鹼溶液中,觀察塗膜狀態及 溶液之變化情形。試驗方法如下:將塗膜試片,插放 2000ml 玻璃燒杯中,並加入 5W/V% Na2CO3 溶液至約試片五分之四深,於 24 小時後取出試片,並以清水清. 35.

數據

相關文件

考試應攜帶國民身分證(或仍在有效期限之駕照、有照片之健保卡或護照),以備查

SF12107 許正園 一項為期 26 週隨機、雙盲、活性對照試驗,針對青少年與成 年持續性氣喘患者,比較 Mometasone Furoate/ Formoterol Fumarate 組合的定量噴霧劑與單一

• 後段工程是從由矽晶圓切割成一個一個的晶片 入手,進行裝片、固定、接合連接、注模成 形、引出接腳、按印檢查等工序,完成作為元

七、 應試者對於試題若有疑義,應於甄試 結束次日起三個工作日內、以及對於

之後將相機以及球作上面的相機行 走 在和線一起

試著將投影片第 12 頁的範例加上 critical section ,解決 race

微陣列玻片資料庫 (The Microarray Database,以下簡稱 TMD) 為本研究嘗 試建置的一套提供存取、分析微陣列玻片 (Microarray)

本研究將針對 TFT-LCD 產業研發單位主管與研發人員進行 探討,並就主管於研發人員對職能重視程度作差異性分析。因此